セグメント間の継手構造、セグメント及びトンネル覆工体

【課題】トンネル周方向に複数のセグメントを接合する際、高速に組み立てることができ、強度や剛性を高めつつ、低コスト化を実現することが可能な、セグメント間の継手構造、セグメント及びトンネル覆工体を提供する。

【解決手段】トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とする。前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状である。

【解決手段】トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とする。前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セグメント間の継手構造、セグメント及びトンネル覆工体に関し、特にシールドトンネルの覆工に適したセグメント間の継手構造、セグメント及びトンネル覆工体に関する。

【背景技術】

【0002】

シールド工法によってトンネルを構築する際、セグメントによる覆工が順次組み立てられ管路が形成される。複数のセグメントからなる覆工は、トンネル外部からの水圧や土圧、地表の上載荷重に耐え、トンネル内部の空間を確保する。また、セグメントは、シールドマシンの推進時のジャッキ圧に対して十分な強度を有する構造を有する。セグメントには、鉄筋コンクリート製のRCセグメント、鋼板などから構成される鋼製セグメント、鋼板などから構成される構造体にコンクリートを充填した合成セグメント等がある。管路を形成する際、セグメントは、まず、トンネル周方向に環状に配置される。そして、環状に配置されたセグメントによる覆工が順次トンネル軸方向に組み立てられることによって管路が形成される。

【0003】

従来のセグメントの一例として鋼製セグメント10について説明する。図36は、従来の鋼製セグメント10を示す斜視図である。鋼製セグメント10は、スキンプレート11と、主桁12と、継手板13と、縦リブ14などからなる。スキンプレート11は、鋼製セグメント10の外面を被覆する鋼板である。主桁12は、トンネル周方向に対して平行に配置され、トンネル外部からの水圧や土圧、地表の上載荷重を受け持つ。継手板13は、主桁12に対して垂直に、即ちトンネル軸方向に対して平行に配置される。縦リブ14は、トンネル軸方向に対して平行に配置され、シールドマシンの推進時のジャッキの反力を受ける。

【0004】

主桁12には、リング間継手用のボルト挿通孔15が設けられる。ボルト挿通孔15にはボルトが設置され、トンネル軸方向に隣接する二つの鋼製セグメント10がボルト結合で接合される。また、継手板13には、ピース間継手用のボルト挿通孔16が設けられる。ボルト挿通孔16にはボルトが設置され、トンネル周方向に隣接する二つの鋼製セグメント10がボルト結合で接合される。

【0005】

一方、ピース間継手やリング間継手は、ボルト結合以外による場合もある。例えば、特許文献1には、嵌合式のセグメント用継手に関する技術が開示されている。特許文献1のセグメント用継手は、覆工を形成する際、セグメントがトンネル軸方向に対して平行にスライドしながら、トンネル周方向に隣接するセグメント同士と接合することを可能とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4306930号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図37〜図39を参照して、鋼製セグメント10や合成セグメントのボルト結合による従来のピース間継手について説明する。図37は、従来のピース間継手を示す斜視図である。図38は、従来のピース間継手の接合状態を示す断面図である。図39は、従来のピース間継手の接合部分を示す断面図である。

【0008】

鋼製セグメント10の継手板13には、ボルト挿通孔16が形成される。なお、鋼製セグメント10にコンクリートを充填する合成セグメントとする場合、図37及び図38に示すように継手板13に接して中空のボルトボックス18が設置される。トンネル周方向に互いに隣接する鋼製セグメント10同士が接合されると、従来のピース間継手では、図38及び図39に示すようにボルト19に引張力が集中する。板状の継手板13では、板の曲げ剛性で継手剛性が決まるため継手剛性が低い。そのため、高剛性な継手にするには、継手板13の板厚を相当厚くする必要がある。

【0009】

また、図37〜図39に示した鋼製セグメント10のピース間継手は、ボルト19によって鋼製セグメント10同士を接合するボルト結合によるため、覆工を組み立てるのに時間がかかるという問題がある。

【0010】

次に、図40及び図41を参照して、鋼製セグメント10や合成セグメントの従来のピース間継手について説明する。図40は、てこ反力を説明するための鋼製セグメントの端部を示す説明図(平面略図)である。図41は、鋼製セグメントの端部を示す断面図である。

【0011】

図40に示すような鋼製セグメント10や合成セグメントでは、ピース間継手に引張力が作用すると、図40に示すような「てこ反力」が継手板13に作用する。図40では、主桁12に引張力Tが作用し、継手板13に「てこ反力R」が作用している。その結果、ボルト19にはボルト軸力N(=T+R/2)が作用する。即ち、ボルト軸力Nには、主桁12の引張力Tに「てこ反力」分だけ大きな軸力が作用してしまう。

【0012】

また、継手板13の曲げ剛性Kが小さいと、曲げ変形が大きいので、てこ反力Rが大きくなる。そして、図40に示すような「てこ反力」が継手板13に作用すると、ピース間継手の強度・剛性が低下する。ピース間継手の強度・剛性の低下を防止するためには、てこ反力Rを小さくすればよく、継手板13の曲げ剛性Kを大きくすればよい。曲げ剛性Kを大きくできれば、ピース間継手の回転剛性が大きくなるとともに、ピース間継手の曲げ耐力も大きくなる。

【0013】

図40及び図41に示すように、継手板13が板厚t、高さhを有するとき、曲げ剛性Kは下式で表わされる。

曲げ剛性 K=EI

E:ヤング係数

I:断面二次モーメント=ht3/12(長方形断面の場合)

【0014】

即ち、板厚tが厚くなると急激に曲げ剛性Kが大きくなる。このとき、てこ反力≒0になり、ピース間継手の剛性・強度が大きくなる。しかし、ピース間継手の強度・剛性の低下を防止するために、継手板13の板厚を大きくするには、平板の場合、相当板厚を大きくする必要がある。

【0015】

また、図36〜図41に示した鋼製セグメント10や合成セグメントのピース間継手は、ボルト19によって鋼製セグメント10同士を接合するボルト結合によるため、覆工を組み立てるのに時間がかかるという問題がある。

【0016】

一方、組み立て時間を短縮する継手としては、機械式の嵌合式継手もある。特許文献1に記載されたセグメント用継手は、収容溝に、隣接する他の継手の突出部を挿入して嵌合させる嵌合式継手である。嵌合式継手は、従来のボルトを使用した継手に比べて、組み立てにかかる時間を短縮でき、より速い急速施工が可能である。一方、嵌合式継手のような機械式継手は、鋳物又は研磨などの機械加工によって製造される。そのため、機械式継手の製造コスト又は加工コストが高くなる。また、機械式継手を更に高強度、高剛性にするためには、部材厚さをより厚くしたり、部材形状を強度や剛性に応じて変更したりする必要があり、製造コスト又は加工コストが更に上昇する。

【0017】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、トンネル周方向に複数のセグメントを接合する際、高速に組み立てることができ、強度や剛性を高めつつ、低コスト化を実現することが可能な、セグメント間の継手構造、セグメント及びトンネル覆工体を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するために、第1の発明によれば、トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とするセグメント間の継手構造が提供される。

【0019】

また、第2の発明によれば、前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状であることを特徴とする第1の発明に記載のセグメント間の継手構造が提供される。

【0020】

また、第3の発明によれば、トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル軸方向に対して平行になるように前記継手板に設けられたことを特徴とする第1又は第2の発明に記載のセグメント間の継手構造が提供される。

【0021】

また、第4の発明によれば、トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル半径方向に対して平行になるように前記継手板に設けられたことを特徴とする第1の発明又は第2の発明に記載のセグメント間の継手構造が提供される。

【0022】

また、第5の発明によれば、前記鋼矢板の前記嵌合部に止水材が設置されたことを特徴とする、第3の発明に記載のセグメント間の継手構造が提供される。

【0023】

また、第6の発明によれば、前記鋼矢板同士を互いに結合するボルト結合に使用されるボルト挿通孔が、前記鋼矢板に形成されたことを特徴とする、第1の発明から第5の発明のいずれか一つに記載のセグメント間の継手構造が提供される。

【0024】

また、上記課題を解決するために、第7の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と;前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するように、トンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備えることを特徴とする、鋼製セグメントが提供される。

【0025】

また、上記課題を解決するために、第8の発明によれば、前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートを更に備えることを特徴とする、第7の発明に記載の合成セグメントが提供される。

【0026】

また、上記課題を解決するために、第9の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備えるセグメントが、前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体が提供される。

【0027】

また、上記課題を解決するために、第10の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートと;を少なくとも備える合成セグメントが、前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体が提供される。

【発明の効果】

【0028】

以上説明したように本発明によれば、トンネル周方向に複数のセグメントを接合する際、高速に組み立てることができ、強度や剛性を高めつつ、低コスト化を実現することができる。

【図面の簡単な説明】

【0029】

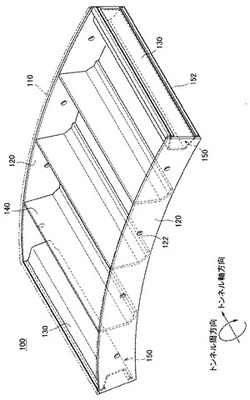

【図1】本発明の第1の実施形態に係るセグメント100を示す斜視図である。

【図2】同実施形態のピース間継手構造を示す斜視図である。

【図3】同実施形態のピース間継手構造を示す断面図である。

【図4】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図5】同実施形態に係るセグメント100を示す平面図である。

【図6】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図7】同実施形態のピース間継手構造の変形例を示す断面図である。

【図8】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図9】同実施形態のピース間継手構造の変形例を示す断面図である。

【図10】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図11】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図12】同実施形態に係るセグメント100の変形例を示す平面図である。

【図13】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図14】同実施形態に係るセグメント100の変形例を示す平面図である。

【図15】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図16】同実施形態に係る合成セグメント200を示す平面図である。

【図17】同実施形態に係る合成セグメント200を示す平面図である。

【図18】同実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。

【図19】同実施形態に係るRCセグメント300を示す平面図である。

【図20】同実施形態のピース間継手構造を示す断面図である。

【図21】同実施形態のピース間継手構造を示す断面図である。

【図22】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図23】同実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。

【図24】同実施形態に係るRCセグメント300を示す平面図である。

【図25】本発明の第2の実施形態に係るセグメント400を示す斜視図である。

【図26】同実施形態のピース間継手構造を示す斜視図である。

【図27】同実施形態のピース間継手構造を示す斜視図である。

【図28】同実施形態のピース間継手構造の接合状態を示す側面図である。

【図29】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図30】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図31】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図32】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図33】同実施形態に係るRCセグメント500のピース間継手構造を示す斜視図である。

【図34】同実施形態に係るRCセグメント500のピース間継手構造を示す断面図である。

【図35】同実施形態に係るRCセグメント500のピース間継手構造の接合状態を示す断面図である。

【図36】従来の鋼製セグメントを示す斜視図である。

【図37】従来のピース間継手を示す斜視図である。

【図38】従来のピース間継手の接合状態を示す断面図である。

【図39】従来のピース間継手の接合部分を示す断面図である。

【図40】てこ反力を説明するための鋼製セグメントの端部を示す説明図(平面略図)である。

【図41】鋼製セグメントの端部を示す断面図である。

【発明を実施するための形態】

【0030】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0031】

<1.第1の実施形態>

まず、本発明の第1の実施形態に係るセグメント100のピース間継手構造について説明する。本実施形態に係るピース間継手構造は、セグメント100の一端面に設けられ、セグメント100を、トンネル周方向に隣接する他のセグメント100と接合するための構造である。第1の実施形態では、セグメント100をトンネル周方向に沿って配置したとき、鋼矢板150の軸方向がトンネル軸方向に対して平行になるように、鋼矢板150が設けられている。

【0032】

[セグメント100]

まず、図1を参照して、本実施形態に係るセグメント100について説明する。セグメント100は、複数のセグメント100が組み合わされることによって、シールドトンネルの覆工体を構成する部材である。図1は、本実施形態に係るセグメント100を示す斜視図である。

【0033】

セグメント100は、鋼製セグメント(スチールセグメント)、又は合成セグメントである。鋼製セグメントは、圧延鋼材を用いて構成され、溶接によって組み立てられる。合成セグメントの場合は、鋼製セグメントを鋼殻とし内部にコンクリートが充填される。

【0034】

複数のセグメント100は、まずトンネル周方向に環状に配置される。そして、環状に配置されたセグメント100によるリングが順次トンネル軸方向に組み立てられることによって覆工(管路)が形成される。このとき、トンネル軸方向に隣接するリング同士は、セグメント100の約1/2個分トンネル周方向にずらして千鳥組みされて、覆工が形成される。複数のセグメント100からなる覆工は、トンネル外部からの水圧や土圧、地表の上載荷重に耐え、トンネル内部の空間を確保する。また、セグメント100は、シールド推進時のジャッキ圧に対して十分な強度を有する。

【0035】

セグメント100は、図1に示すように、スキンプレート110と、主桁120と、継手板130と、縦リブ140などからなる。

【0036】

スキンプレート110は、セグメント100のトンネル外面側を被覆する鋼板である。スキンプレート110は、二つの主桁120と、主桁120の端部に接続される二つの継手板130から構成される矩形状の構造の一端面に設置される。スキンプレート110は、セグメント100のトンネル外面側を被覆することによって、セグメント100が覆工として形成されたとき、土の崩壊を防止する。また、スキンプレート110は外からの荷重を主桁120や縦リブ140に伝達しつつ、外からの荷重の一部を支持する。

【0037】

主桁120は、板状部材であり、セグメント100が覆工として形成されるとき、長手方向がトンネル周方向に対して平行になるように配置される。主桁120は、セグメント100が曲面形状に形成される場合、円弧形状を有する。なお、主桁は、セグメントが直方体形状に形成される場合、長方形形状を有する。主桁120は、両端部で図1に示すように継手板130と接続される。

【0038】

主桁120は、トンネル外部からの水圧や土圧、地表の上載荷重を受け持つ。また、主桁120は、セグメント100の主構造体であり、スキンプレート110を伝達してきた荷重を最終的に受け持つ。

【0039】

主桁120は、セグメント100が覆工として形成されたとき、トンネル周方向に隣接する他のセグメント100の主桁120と、二つのセグメント100間に継手板130等を介して接合しており、接合している他の主桁120に外からの荷重を伝達できる。

【0040】

主桁120には、図1に示すように、リング間継手用のボルト挿通孔122が設けられる。ボルト挿通孔122にはボルトが設置され、トンネル軸方向に隣接する二つのセグメント100がボルト結合で接合される。なお、リング間継手は、ボルト結合の例に限定されず、他の方式でもよい。例えば、リング間継手は、図5に示すように、嵌合式などの機械式継手でもよい。図5では、一方の主桁120に、リング間継手(雄型)182が設けられる。そして、他方の主桁120には、隣接する主桁120に設けられたリング間継手(雄型)182に対応するように、リング間継手(雌型)184と貫通孔186が形成される。これにより、異なるリング間のセグメント100の接合が円滑に行われる。

【0041】

継手板130は、板状部材であり、主桁120に対して垂直に、即ちセグメント100が環状に配置される際、トンネル軸方向に対して平行に配置される。継手板130は、両端部で主桁120と接合される。

【0042】

縦リブ140は、断面がL字形状又はT字形状の板状部材である。縦リブ140は、主桁120及び継手板130に囲まれた空間に、セグメント100が覆工として形成されるとき、トンネル軸方向に対して平行になるように設置される。縦リブ140は、スキンプレート110や主桁120に接合される。

【0043】

縦リブ140は、シールドマシンの推進時のジャッキの反力を受ける。縦リブ140は、長手方向がトンネル軸方向に対して平行に配置されるため、セグメント100はシールドマシンの推進時のジャッキ圧に耐える構造を有する。更に、縦リブ140は、トンネル軸方向に地震力などが作用したとき、トンネル軸方向に作用する引張力を伝達する。また更に、縦リブ140は、トンネル外部からの水圧や土圧、地表の上載荷重を主桁120に伝達する。

【0044】

[ピース間継手構造]

次に、図2〜図5を参照して、本実施形態に係るピース間継手構造について説明する。図2は、本実施形態のピース間継手構造を示す斜視図である。図3は、本実施形態のピース間継手構造を示す断面図である。図4は、本実施形態のピース間継手構造の接合状態を示す断面図である。図5は、本実施形態に係るセグメント100を示す平面図である。

【0045】

ピース間継手構造は、鋼矢板150などからなる。ピース間継手構造は、トンネル周方向に隣接する二つのセグメント100を相互に接合する。本実施形態のピース間継手構造によれば、トンネル周方向に複数のセグメント100を接合していく際、覆工を高速に組み立てることができる。また、本実施形態のピース間継手構造は、強度や剛性が高く、低コスト化を実現できる。

【0046】

鋼矢板150は、部材軸方向に対して垂直に切断して得られる断面がU字形状である鋼矢板である。鋼矢板150は、鋼矢板150の中間に位置する中間板部と、中間板部の端面に一端面が接続された端板部と、端板部において中間板部に対して反対の端面に設けられた嵌合部152からなる。鋼矢板150は嵌合部152を両端部に有する。鋼矢板150は、嵌合部152がセグメント100の外側に突出するように継手板130に設けられる。嵌合部152は、図3及び図4に示すように、トンネル周方向に隣接する他のセグメント100に設けられた鋼矢板150の嵌合部152と嵌合可能である。

【0047】

鋼矢板150は、二つの主桁120間で、一方の主桁120から他方の主桁120に向かって設置される。鋼矢板150は、セグメント100をトンネル周方向に沿って配置したとき、嵌合部152の長手方向がトンネル軸方向に対して平行になるように継手板130に設けられている。図2〜図4に示した嵌合部152は、先端が二つに分かれて膨出しており、二つの先端の間に溝が形成された溝形状を有する。

【0048】

図3及び図4に示す例では、同一形状、同一サイズを有する二つの鋼矢板150が嵌合部152で互いに嵌合する。このとき、図4に示すように、継手板130は、鋼矢板150同士が嵌合したとき、セグメント100のスキンプレート110側(セグメント100の外側)とスキンプレート110の反対側(セグメント100の内側)において、一方のセグメント100の継手板130と他方のセグメント100の継手板130の間に隙間ができないように、継手板130の厚さが決定される。

【0049】

このように、二つのセグメント100のピース間継手構造が相互に嵌合したとき、継手板130間に隙間ができないように継手板130の厚さが調整された結果、トンネル周方向に隣接するセグメント100同士が密着する。その結果、トンネル周方向の軸圧縮力の伝達効率を確保できる。

【0050】

鋼矢板150の内側に継手板130が設置された場合は、継手板130が設置されない場合に比べて、ピース間継手構造の強度を高めることができる。なお、図3及び図4に示した鋼矢板150の内側(図3及び図4の※印で示した範囲)の継手板130は、設置を省略してもよい。また、鋼矢板150の内側の空間には、コンクリートを充填してもよい。コンクリートを充填した場合は、コンクリートを充填しない場合に比べて、ピース間継手構造の強度を高めることができる。

【0051】

なお、図3及び図4では、主桁120の先端面120aを破線で示した。主桁120の先端面120aは、嵌合部152の溝部分の底面に一致しており、かつ直線状である。このように主桁120の先端面120aを嵌合部152の溝部分の底面に揃えれば、二つのセグメント100の嵌合に支障が生じない。また、加工の際は、主桁120の先端面120aを真っ直ぐに切断できるため、セグメント100の製作が容易になる。

【0052】

本実施形態のピース間継手構造を用いたセグメント100の接合方法は、以下のとおりである。即ち、固定されたセグメント100に、トンネル周方向に隣接するように新たなセグメント100を設置する場合、固定されたセグメント100の嵌合部152の軸方向一端部に、新たに設置しようとするセグメント100の嵌合部152の軸方向一端部を近接させる。そして、一方の嵌合部152に他方の嵌合部152を挿入した後、新たに設置するセグメント100をトンネル軸方向にスライドさせる。そして、新たに設置するセグメント100の嵌合部152の軸方向一端部が、固定されたセグメント100の嵌合部152の軸方向他端部に到達することによって、二つのセグメント100の接合が完了する。

【0053】

以上のように、本実施形態のピース間継手構造によれば、セグメント100をトンネル軸方向にスライドさせるだけで、トンネル周方向にセグメント100同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0054】

次に、図6を参照して、本実施形態のセグメント100のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。図6は、本実施形態のピース間継手構造の接合状態を示す断面図である。

【0055】

従来のセグメントのピース間継手構造では、図37〜図39を用いて上述したとおり、ボルト19に引張力が集中(引張力が一か所に集中)する。そして、板状の継手板13では、板の曲げ剛性で継手剛性が決まるため継手剛性が低い。そのため、高剛性な継手にするには、継手板13の板厚を相当厚くする必要がある。

【0056】

また、従来のセグメントのピース間継手構造では、図40及び図41を用いて上述したとおり、ボルト軸力Nには、主桁12の引張力Tに「てこ反力」分だけ大きな軸力が作用してしまう。てこ反力を低減して、ピース間継手の強度・剛性の低下を防止するために、継手板13の板厚を大きくする必要があり、継手板13が平板の場合、相当板厚を大きくする必要がある。

【0057】

また、ピース間継手構造において、ボルト19によってセグメント同士を接合するボルト結合による場合、覆工を組み立てるのに時間がかかるという問題もある。

【0058】

一方、本実施形態のピース間継手構造では、継手板130の上下2段、即ちセグメント100がトンネル周方向に設置されたときセグメント100の内側と外側の2段に嵌合部152が設けられる。

【0059】

図6に示すように、セグメント100に大きな曲げモーメントMが作用すると、ピース間継手構造の嵌合部152において、軸引張力T1,T2が作用し、セグメント100の外側端部において圧縮力Cが作用する。軸引張力T1は、セグメント100の外側の嵌合部152で作用する軸引張力であり、軸引張力T2は、セグメント100の外側の嵌合部152で作用する軸引張力である。

【0060】

図6に示すような大きな曲げモーメントMや軸引張力T1,T2がセグメント100に作用したとき、本実施形態のピース間継手構造は、トンネル周方向に隣接するセグメント100同士が上下2段の嵌合部152で接合されるため、曲げモーメントMや軸引張力T1,T2に対して抵抗可能であり、強度及び剛性が高い。

【0061】

また、本構造では嵌合継手はトンネル軸方向(セグメント幅方向)に連続して設けられているため、ボルト式の継手のように軸引張力がボルトに集中荷重(点荷重)として作用せず分布荷重として作用するため、更に継手の強度および剛性が高い。

【0062】

更に、ピース間継手構造における継手板130の剛性は、鋼矢板150の曲げ剛性が非常に大きいので、更に高められる。その結果、本実施形態の継手板130に生じる「てこ反力」が極小になるため、高強度及び高剛性のピース間継手構造とすることができる。

【0063】

また、嵌合部152が少なくとも2段配置となるため、図6と反対の曲げモーメントが作用したときも、本実施形態のピース間継手構造は同様に曲げモーメントに抵抗可能であり、本実施形態のピース間継手構造は、正負両方の曲げモーメントに対して高い曲げ剛性・曲げ強度が期待できる。

【0064】

更に、予め熱間圧延または冷間加工で成型されたU時形断面の鋼矢板150を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0065】

[ピース間継手構造の変形例]

次に、図7及び図8を参照して、本実施形態のピース間継手構造の第1の変形例について説明する。図7は、本実施形態のピース間継手構造の変形例を示す断面図である。図8は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0066】

ピース間継手構造の第1の変形例は、上述した実施形態のピース間継手構造に対して、鋼矢板の嵌合部の形状及び嵌合部の組み合わせ方が異なる。上述した実施形態のピース間継手構造では、同一形状の嵌合部152を相互に嵌合する場合について説明したが、第1の変形例では、形状の異なる嵌合部152と嵌合部162を相互に嵌合する。

【0067】

セグメント100の一端側には鋼矢板150が設けられ、他端側には鋼矢板160が設けられる。そして、鋼矢板150は嵌合部152を有し、鋼矢板160は嵌合部162を有する。嵌合部152は、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。一方、嵌合部162は、先端が他の部分に比べて膨らんだ単一の膨出形状を有する。嵌合部152の溝部分に、嵌合部162の先端が挿入される。

【0068】

このように、ピース間継手構造には、嵌合部の形状の異なる鋼矢板を使用してもよい。即ち、ピース間継手構造は、二つの嵌合部を相互に嵌合できれば、鋼矢板の形状は同一でなくてもよく、鋼矢板の豊富なバリエーションの中から適切な組み合わせを選択することで、ピース間継手構造を構成できる。

【0069】

また、図9及び図10を参照して、本実施形態のピース間継手構造の第2の変形例について説明する。図9は、本実施形態のピース間継手構造の変形例を示す断面図である。図10は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0070】

ピース間継手構造の第2の変形例は、上述した実施形態のピース間継手構造に対して、鋼矢板のサイズ及び嵌合部の組み合わせ方が異なる。上述した実施形態のピース間継手構造では、同一サイズの鋼矢板150を相互に嵌合する場合について説明したが、第2の変形例では、サイズの異なる鋼矢板150と鋼矢板170を相互に嵌合する。

【0071】

セグメント100の一端側には鋼矢板150が設けられ、他端側には鋼矢板170が設けられる。そして、図9に示すように、鋼矢板150は高さがL1であり嵌合部152を有し、鋼矢板170は高さがL2であり嵌合部162を有する。嵌合部152、嵌合部172は共に、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。鋼矢板170の方が、高さが低く、隣接するセグメント100同士が接合する際、鋼矢板150の間に隣接するセグメント100の鋼矢板170が設置される。嵌合部152の溝部分に、嵌合部172の先端が挿入される。

【0072】

このように、ピース間継手構造には、サイズの異なる鋼矢板を使用してもよい。即ち、ピース間継手構造は、二つの嵌合部を相互に嵌合できれば、鋼矢板のサイズは同一でなくてもよく、鋼矢板の豊富なバリエーションの中から適切な組み合わせを選択することで、ピース間継手構造を構成できる。

【0073】

次に、図11及び図12を参照して、本実施形態のピース間継手構造の第3の変形例について説明する。図11は、本実施形態のピース間継手構造の変形例を示す斜視図である。図12は、実施形態に係るセグメント100の変形例を示す平面図である。

【0074】

図11及び図12に示す本変形例は、ピース間継手構造にボルト結合を併用する場合である。このとき、鋼矢板150にはボルト挿通孔153が形成され、継手板130にはボルト挿通孔133が形成される。セグメント100が嵌合部152を使用してトンネル周方向に隣接する他のセグメント100と接合した後、二つのセグメント100のボルト挿通孔133,153を貫通するボルトによって、二つのセグメント100が固定される。なお、鋼矢板150と継手板130で囲まれる空間にはコンクリートを充填してもよい。

【0075】

この変形例のように、本実施形態のピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用しない場合でも、ピース間継手構造の強度及び剛性を向上させることができるが、ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0076】

なお、図12に示すように、鋼矢板150は、アンカープレート192(又はアンカー筋)を介して縦リブ140と接続されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0077】

次に、図13及び図14を参照して、本実施形態のピース間継手構造の第4の変形例について説明する。図13は、本実施形態のピース間継手構造の変形例を示す斜視図である。図14は、本実施形態に係るセグメント100の変形例を示す平面図である。

【0078】

本変形例は、図1〜図5等で示した鋼矢板150と異なり、鋼矢板150−1が主桁120−1の外面まで伸びている。この場合、主桁120−1は、図13に示すように鋼矢板150−1の外形(U字形の形状)に沿って切り欠かれて、切り欠き部分で主桁120−1と鋼矢板150−1が接続される。

【0079】

図1〜図5等で示した鋼矢板150は、二つの主桁120の対向する二つの面の間に設置される。一方、本変形例のように鋼矢板150−1が主桁120−1の外面まで設けられることによって、ピース間継手構造の嵌合部152−1は、主桁120−1の板厚分だけ図1〜図5等で示したピース間継手構造の嵌合部152よりも長くなる。また、本変形例は、二つのセグメント100が相互に接合したとき、嵌合部152−1において、セグメント100の一端側の外面から他端側の外面まで二つのセグメント100が接合する。従って、本変形例はより確実で、強固な接合を可能とする。

【0080】

[止水材について]

次に、図15を参照して、本実施形態のセグメント100に止水材を設置する場合について説明する。図15は、本実施形態のピース間継手構造の接合状態を示す断面図である。

【0081】

本実施形態のセグメント100のピース間継手構造には、止水材が設けられてもよい。例えば、図15に示すように鋼矢板150の嵌合部152に止水材158を塗布する。これにより、互いに接合した二つのセグメント100間に、少なくとも2段に止水材158が封入されるため、止水性の高いピース間継手構造を実現できる。

【0082】

なお、図15では、主桁120に止水ゴム128を設置した例を示している。これにより、トンネル軸方向に隣接する二つのセグメント100のリング間の接合部分の間でも止水が可能である。図15に示すように上下2段で止水ゴム128を設置すれば、止水性を向上させることができる。

【0083】

[合成セグメント]

図16及び図17を参照して、本実施形態のピース間継手構造を合成セグメント200に適用した例を説明する。図16及び図17は、本実施形態に係る合成セグメント200を示す平面図である。

【0084】

合成セグメント200は、主桁120と、継手板130と、縦リブ240と、鋼矢板150と、コンクリート202と、スキンプレートなどからなる。スキンプレートは、図16又は図17のコンクリート202の背面側(トンネル外面側)に設置される。主桁120と、継手板130と、縦リブ240と、鋼矢板150と、スキンプレートは鋼殻を構成し、合成セグメント200は、鋼殻にコンクリート202を充填したものである。

【0085】

また、上述した実施形態と同様に、一方の主桁120には、リング間継手(雄型)182が設けられる。そして、他方の主桁120には、リング間継手(雌型)184と貫通孔186が形成される。合成セグメント200の場合、縦リブ240は、コンクリート202によって拘束されるため、上述した実施形態の縦リブ140と異なり、断面がL字形状又はT字形状ではなく、単なる平板又は棒状部材でもよい。

【0086】

ピース間継手構造は、上述した実施形態と同様に、鋼矢板150から構成される。図16に示した合成セグメント200は、鋼矢板150の嵌合部152のみで、トンネル周方向に隣接する他の合成セグメント200と接合される。

【0087】

合成セグメント200のピース間継手構造は、上述した実施形態のセグメント100のピース間継手構造と同様に、合成セグメント200をトンネル軸方向にスライドさせるだけで、トンネル周方向に合成セグメント200同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。また、トンネル周方向に隣接する合成セグメント200同士が上下2段の嵌合部152で接合されるため、剛性が高い。

【0088】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板150を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0089】

また、図17に示した合成セグメント200では、鋼矢板150の嵌合部152とボルト結合が併用される。鋼矢板150にはボルト挿通孔153が形成され、継手板130にはボルト挿通孔133が形成される。また、鋼矢板150内部にコンクリートが充填されている場合、図17に示すように当該コンクリート部分にボルト挿通孔154が形成される。

【0090】

図17に示した例では、中空のボルトボックス194が鋼矢板150に接して設けられる。ボルトボックス194は、合成セグメント200がトンネル周方向に設置されたときのトンネル内側方向に開口している。これにより、コンクリート202が充填された合成セグメント200がトンネル周方向に設置された後、トンネル内側からボルトをボルト挿通孔133,153に貫通させられる。

【0091】

また、図17に示すように、鋼矢板150は、アンカープレート192(又はアンカー筋)を介して縦リブ240と接続されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0092】

以上、図17に示した合成セグメント200のように、ピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0093】

[RCセグメント]

図18〜図24を参照して、本実施形態のピース間継手構造をRCセグメント300に適用した例を説明する。

【0094】

図18は、本実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。図19は、本実施形態に係るRCセグメント300を示す平面図である。図20は、本実施形態のピース間継手構造を示す断面図である。図21は、本実施形態のピース間継手構造を示す断面図である。図22は、本実施形態のピース間継手構造の接合状態を示す断面図である。図23は、本実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。図24は、本実施形態に係るRCセグメント300を示す平面図である。

【0095】

RCセグメント300は、セグメント本体302と、長手方向(トンネル周方向)の主鉄筋314と、短手方向(トンネル軸方向)に主鉄筋314を囲うように配置されたせん断補強筋(フープ筋)316と、嵌合部152を有する鋼矢板150などからなる。

【0096】

RCセグメント300の長手方向に平行な面320の一方には、リング間継手(雄型)382が設けられる。そして、RCセグメント300の長手方向に平行な面320の他方には、リング間継手(雌型)384が設けられる。リング間継手(雄型)382とリング間継手(雌型)384は、アンカー筋387によってセグメント本体302に固定される。

【0097】

ピース間継手構造は、鋼矢板150から構成される。鋼矢板150は、RCセグメント300の短手方向に平行な面330に沿って設置される。鋼矢板150は、鋼矢板150に溶接されたアンカー筋392を介してコンクリートに定着される。これにより、ピース間継手構造に生じる引張力がコンクリートを介して主鉄筋314に伝達され、ピース間継手構造の強度及び剛性を向上させることができる。図18及び図19に示したRCセグメント300は、鋼矢板150の嵌合部152でトンネル周方向に隣接する他のRCセグメント300と接合される。

【0098】

図20及び図21は、RCセグメント300におけるピース間継手構造の一例である。図20及び図21では、鋼矢板150内部にコンクリート304が充填されている。なお、コンクリート304は省略してもよい。

【0099】

二つのセグメント100を接合する際、一方のRCセグメント300におけるコンクリート304の端面330aと、他方のRCセグメント300におけるコンクリート304における端面330bを、図22に示すように接触させてもよい。これにより、二つのRCセグメント300間において力の伝達が行われる面が増加する。図20の例では、端面330a,330bは、斜めである。端面の形状は、図20に示す例に限定されず、例えば図21に示す端面330c,330dのように、段差部が設けられてもよい。いずれの形状でも、RCセグメント300をトンネル軸方向にスライドさせて、RCセグメント300同士を接合できる。

【0100】

RCセグメント300のピース間継手構造は、上述した実施形態のセグメント100のピース間継手構造と同様に、U字形断面を有する鋼矢板150を使用しているため、ピース間継手構造の加工費を削減できる。また、RCセグメント300をトンネル軸方向にスライドさせるだけで、トンネル周方向にRCセグメント300同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。また、トンネル周方向に隣接するRCセグメント300同士が上下2段の嵌合部152で接合されるため、剛性が高い。

【0101】

また、本構造では嵌合継手はトンネル軸方向(セグメント幅方向)に連続して設けられているため、軸引張力が分布荷重として作用するため、更に継手の強度及び剛性が高い。

【0102】

また、図23及び図24に示したRCセグメント300では、鋼矢板150の嵌合部152とボルト結合が併用される。鋼矢板150にはボルト挿通孔153が形成される。また、鋼矢板150内部にコンクリートが充填されている場合、図24に示すように当該コンクリート部分にボルト挿通孔154が形成される。

【0103】

図23及び図24に示した例では、中空のボルトボックス194が鋼矢板150に接して設けられる。ボルトボックス194は、合成セグメント200の例で説明したものと同一である。図23及び図24に示したRCセグメント300のように、ピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0104】

<2.第2の実施形態>

次に、本発明の第2の実施形態に係るセグメント400のピース間継手構造について説明する。第1の実施形態と同様に、本実施形態に係るピース間継手構造は、セグメント400の一端面に設けられ、セグメント400を、トンネル周方向に隣接する他のセグメント400と接合するための構造である。第2の実施形態では、セグメント400をトンネル周方向に沿って配置したとき、鋼矢板450の軸方向がトンネル半径方向に対して平行になるように、鋼矢板450が設けられている。

【0105】

[セグメント400]

まず、図25を参照して、本実施形態に係るセグメント400について説明する。図25は、本実施形態に係るセグメント400を示す斜視図である。

【0106】

セグメント400は、鋼製セグメント(スチールセグメント)、又は合成セグメントである。セグメント400は、図25に示すように、スキンプレート110と、主桁120と、継手板430と、縦リブ140などからなる。スキンプレート110と、主桁120と、縦リブ140は、第1の実施形態と同様であるため、詳細な説明は省略する。

【0107】

[ピース間継手構造]

次に、図26及び図27を参照して、本実施形態に係るピース間継手構造について説明する。図26及び図27は、本実施形態のピース間継手構造を示す斜視図である。

【0108】

ピース間継手構造は、鋼矢板450などからなる。ピース間継手構造は、トンネル周方向に隣接する二つのセグメント400を相互に接合する。本実施形態のピース間継手構造によれば、トンネル周方向に複数のセグメント400を接合する際、覆工を高速に組み立てることができる。また、本実施形態のピース間継手構造は、強度や剛性が高く、低コスト化を実現できる。

【0109】

継手板430は、板状部材であり、主桁120に対して垂直に、即ちセグメント400が環状に配置される際、トンネル軸方向に対して平行に配置される。図26及び図27に示す例では、継手板430は両端部で鋼矢板450と接合される。

【0110】

鋼矢板450は、部材軸方向に対して垂直に切断して得られる断面がU字形状である鋼矢板である。鋼矢板450は、継手板430と主桁120に接合される。また、図25〜図27に示す例では、鋼矢板450は、アンカープレート470を介して縦リブ140に接続され固定される。

【0111】

図26及び図27では、鋼矢板450の内側に継手板を設置しない例を示しているが、鋼矢板450の内側に継手板を設置してもよい。継手板が設置された場合は、継手部に軸引張力が作用した際に鋼矢板の変形(嵌合部452の間隔が狭くなる方向の変形)が抑制されるので、継手板が設置されない場合に比べて、ピース間継手構造の強度及び剛性を高めることができる。また、図26及び図27では、鋼矢板450内部にコンクリートが充填されていない例を示しているが、鋼矢板450内部にコンクリートを充填してもよい。コンクリートを充填した場合は、コンクリートを充填しない場合に比べて、継手部に軸引張力が作用した際に鋼矢板の変形(嵌合部452の間隔が狭くなる方向の変形)が抑制されるので、ピース間継手構造の強度及び剛性を高めることができる。なお、コンクリートを充填した場合、コンクリートの脱落防止のためのずれ止めがセグメント400の内面側に設けられるとよい。これにより、セグメント400がトンネル上部に設置されたとき、充填されたコンクリートが脱落することを防止できる。

【0112】

図26に示す鋼矢板450は嵌合部452を両端部に有し、図27に示す鋼矢板450は嵌合部454を両端部に有する。嵌合部452は、トンネル周方向に隣接する他のセグメント400に設けられた鋼矢板450の嵌合部454と嵌合可能である。本実施形態では、嵌合部452,454のように、形状の異なる鋼矢板450を使用して、ピース間継手構造を構成する。

【0113】

図26に示した嵌合部452は、先端が他の部分に比べて膨らんだ単一の膨出形状を有する。図27に示した嵌合部454は、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。嵌合部454の溝部分に、嵌合部452の先端が挿入されて、嵌合部452,454の長手方向にスライドすることで、二つのセグメント400の鋼矢板450同士が接合される。

【0114】

鋼矢板450は、セグメント400がトンネル周方向に沿って配置されたときのセグメント400の最内面から最外面にかけて設置される。そして、鋼矢板450は、セグメント400がトンネル周方向に沿って配置されたとき、嵌合部452,454の長手方向がトンネル半径方向に対して平行になるように主桁120と継手板430に固定されている。

【0115】

図26及び図27に示す例では、異なる形状を有する嵌合部452,454を互いに嵌合したが、第1の実施形態において図3及び図4に示したように、本実施形態でも、同一形状、同一サイズの二つの鋼矢板450が嵌合部において互いに嵌合するようにしてもよい。または、第1の実施形態において図9及び図10に示したように、サイズの異なる鋼矢板450が嵌合部において互いに嵌合するようにしてもよい。

【0116】

本実施形態のピース間継手構造を用いたセグメント400の接合方法は、以下のとおりである。即ち、固定されたセグメント400に、トンネル周方向に隣接するように新たなセグメント100を設置する場合、固定されたセグメント400の嵌合部452の軸方向一端部に、新たに設置しようとするセグメント400の嵌合部454の軸方向一端部を近接させる。そして、一方の嵌合部452に他方の嵌合部454を挿入した後、新たに設置するセグメント400をトンネル半径方向にスライドさせる。そして、新たに設置するセグメント400の嵌合部454の軸方向一端部が、固定されたセグメント400の嵌合部452の軸方向他端部に到達することによって、二つのセグメント400の接合が完了する。

【0117】

以上のように、本実施形態のピース間継手構造によれば、セグメント400をトンネル半径方向にスライドさせるだけで、トンネル周方向にセグメント400同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0118】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板450を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0119】

次に、図28を参照して、本実施形態のセグメント400のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。図28は、本実施形態のピース間継手構造の接合状態を示す側面図である。図28では、ピース間継手構造が接合した状態でモーメント又は引張力が作用したときの力の分布図を重ねて示した。

【0120】

従来のセグメント同士が同一リング内で接合されると、図38及び図39を参照して説明したように、ピース間継手構造では、ボルト19に引張力が集中する。そのため、継手強度及び継手剛性は低かった。

【0121】

一方、本実施形態のピース間継手構造によれば、図28に示すように鋼矢板450の嵌合部452,454がセグメント400の内面から外面に向けて線状に設けられている。そのため、ピース間継手構造にモーメント又は引張力が作用したとき、鋼矢板450の嵌合部452,454では、図28の力の分布図に示すように、引張力が一か所に集中することなく、セグメント400の高さ方向に引張力が分散する。その結果、本実施形態のピース間継手構造では継手強度及び継手剛性が高くなる。また、嵌合部452,454がセグメント400の高さ方向に連続しているため、図28と反対の曲げモーメントが作用したときも、本実施形態のピース間継手構造は同様に曲げモーメントに抵抗可能であり、本実施形態のピース間継手構造は、正負両方の曲げモーメントに対して高い曲げ剛性・曲げ強度が期待できる。

【0122】

[ピース間継手構造の変形例]

次に、図29〜図32を参照して、本実施形態のピース間継手構造の変形例について説明する。図29は、本実施形態のピース間継手構造の変形例を示す斜視図である。図30は、本実施形態のピース間継手構造の変形例を示す斜視図である。図31は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。図32は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0123】

図29〜図32の例では、鋼矢板450の二つの嵌合部452の間に、鋼矢板450の軸方向に沿って継手板430が設けられる。なお、鋼矢板450と継手板430で囲まれる空間にはコンクリートを充填してもよい。そして、図29〜図32に示す本変形例は、ピース間継手構造にボルト結合を併用する場合である。このとき、鋼矢板450にはボルト挿通孔453が形成され、継手板430にはボルト挿通孔432が形成される。セグメント400が嵌合部452,454を使用してトンネル周方向に隣接する他のセグメント400と接合した後、二つのセグメント400のボルト挿通孔432,453を貫通するボルト490及びボルト490を固定するナット494によって、二つのセグメント400が固定される。

【0124】

この変形例のように、本実施形態のピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用しない場合でも、ピース間継手構造の強度及び剛性を向上させることができるが、ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0125】

また、図29及び図30に示すように、鋼矢板450は、アンカー筋472(又はアンカープレート)を介して縦リブ140と接続され固定されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0126】

次に、図32を参照して、本実施形態のセグメント400のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。

【0127】

従来のセグメント同士が同一リング内で接合されると、図38及び図39を参照して説明したように、ピース間継手構造では、ボルト19に引張力が集中する。そのため、継手強度及び継手剛性は低かった。

【0128】

一方、本実施形態のピース間継手構造によれば、図32に示すように、鋼矢板450が有するU字形の断面形状によって、ボルト490をナット494で締結したとき、ボルト軸力がピース間継手構造の広い範囲に導入される。このように、本実施形態のピース間継手構造では、鋼矢板450が有するU字形の断面形状とボルト結合によって、アーチ効果が生じるため、継手強度及び継手剛性を更に向上させることができる。

【0129】

[RCセグメント]

図33〜図35を参照して、本実施形態のピース間継手構造をRCセグメント500に適用した例を説明する。図33は、本実施形態に係るRCセグメント500のピース間継手構造を示す斜視図である。図34は、本実施形態に係るRCセグメント500のピース間継手構造を示す断面図である。図35は、本実施形態に係るRCセグメント500のピース間継手構造の接合状態を示す断面図である。

【0130】

ピース間継手構造は、鋼矢板450から構成される。鋼矢板450は、RCセグメント500の短手方向に平行な面530に沿って設置される。鋼矢板450は、鋼矢板450に溶接されたアンカー筋570を介してコンクリートに定着される。これにより、ピース間継手構造に生じる引張力が主鉄筋(図示せず)に伝達され、ピース間継手構造の強度及び剛性を向上させることができる。

【0131】

図33〜図35に示したRCセグメント500は、鋼矢板450の嵌合部452とボルト結合とを併用した場合である。鋼矢板450にはボルト挿通孔453が形成される。また、図34及び図35に示すように、鋼矢板150内部にコンクリート560が充填されている場合、当該コンクリート部分にボルト挿通孔562が形成される。

【0132】

図33〜図35に示した例では、中空のボルトボックス580が鋼矢板450に接して形成される。ボルトボックス580は、RCセグメント500がトンネル周方向に設置されたときのトンネル内側方向に開口している。これにより、RCセグメント500がトンネル周方向に設置された後、トンネル内側から長ボルト590をボルト挿通孔453に貫通させられる。

【0133】

図33〜図35に示したRCセグメント500のように、ピース間継手構造は、ボルト結合を併用する場合に限定されず、ボルト結合を併用せず、嵌合部のみによってRCセグメント500同士を接合してもよい。ボルト結合を併用する場合は、ピース間継手構造の強度及び剛性を増強できる。

【0134】

なお、RCセグメント500の長手方向に平行な面520には、リング間継手が設けられる。

【0135】

図33では、鋼矢板450内部にコンクリートが充填されていない例を示している。コンクリートが充填されず、RCセグメント500がトンネル周方向に接合される場合は、地山側、即ち図33の鋼矢板450の上面に止水のためプレート(図示せず。)を配置する。これにより、地山からの漏水を防止できる。図34及び図35に示すように、コンクリート560が充填される場合でも、プレートを設けて鋼矢板450と止水溶接する、あるいは地山側にコンクリートかぶりを設けるとなおよい。止水溶接しない場合は、鋼矢板450とコンクリート560の間の界面から水がトンネル内に浸水するおそれがあるからである。

【0136】

次に、図34及び図35を参照して、ピース間継手構造にボルト結合を併用する場合のRCセグメント500の接合方法について説明する。図34及び図35は、RCセグメント500の場合に限られず、鋼殻内にコンクリートが充填された合成セグメントの場合にも適用できる。

【0137】

セグメント本体502には、ボルトボックス580に向けて開口したボルト挿通孔592が形成されている。図34に示すように、まず、一方のRCセグメント500側に、ボルト挿通孔592を使用して、長ボルト590を挿入しておく。そして、鋼矢板450同士を嵌合部452,454の長手方向にスライドさせて接合する。その後、図35に示すように、二つのRCセグメント500を施工位置に設置できれば、長ボルト590をボルト挿通孔562内にスライドさせ、ナット594を使用して二つのRCセグメント500を固定する。

【0138】

RCセグメント500のピース間継手構造は、RCセグメント500をトンネル半径方向にスライドさせるだけで、トンネル周方向にRCセグメント500同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0139】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板450を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0140】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変形例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0141】

本発明は、セグメント間の継手構造、セグメント及びトンネル覆工体に適用可能であり、特にシールドトンネルの覆工に適したセグメント間の継手構造、セグメント及びトンネル覆工体に適用可能である。

【符号の説明】

【0142】

10 鋼製セグメント

11,110 スキンプレート

12,120,420 主桁

13,130,430 継手板

14,140,240 縦リブ

15,16,122,133,153,154,432,453,562,592 ボルト挿通孔

18,194,580 ボルトボックス

19,490,590 ボルト

100,400 セグメント

120a 先端面

150,160,170,450 鋼矢板

152,154,162,172,452,454 嵌合部

182,382 リング間継手(雄型)

184,384 リング間継手(雌型)

186 貫通孔

192,470 アンカープレート

200 合成セグメント

202,304,560 コンクリート

300,500 RCセグメント

302,502 セグメント本体

314 主鉄筋

316 せん断補強筋(フープ筋)

320,330,520,530 面

330a,330b,330c,330d 端面

387,392,472,570 アンカー筋

494,594 ナット

590 長ボルト

【技術分野】

【0001】

本発明は、セグメント間の継手構造、セグメント及びトンネル覆工体に関し、特にシールドトンネルの覆工に適したセグメント間の継手構造、セグメント及びトンネル覆工体に関する。

【背景技術】

【0002】

シールド工法によってトンネルを構築する際、セグメントによる覆工が順次組み立てられ管路が形成される。複数のセグメントからなる覆工は、トンネル外部からの水圧や土圧、地表の上載荷重に耐え、トンネル内部の空間を確保する。また、セグメントは、シールドマシンの推進時のジャッキ圧に対して十分な強度を有する構造を有する。セグメントには、鉄筋コンクリート製のRCセグメント、鋼板などから構成される鋼製セグメント、鋼板などから構成される構造体にコンクリートを充填した合成セグメント等がある。管路を形成する際、セグメントは、まず、トンネル周方向に環状に配置される。そして、環状に配置されたセグメントによる覆工が順次トンネル軸方向に組み立てられることによって管路が形成される。

【0003】

従来のセグメントの一例として鋼製セグメント10について説明する。図36は、従来の鋼製セグメント10を示す斜視図である。鋼製セグメント10は、スキンプレート11と、主桁12と、継手板13と、縦リブ14などからなる。スキンプレート11は、鋼製セグメント10の外面を被覆する鋼板である。主桁12は、トンネル周方向に対して平行に配置され、トンネル外部からの水圧や土圧、地表の上載荷重を受け持つ。継手板13は、主桁12に対して垂直に、即ちトンネル軸方向に対して平行に配置される。縦リブ14は、トンネル軸方向に対して平行に配置され、シールドマシンの推進時のジャッキの反力を受ける。

【0004】

主桁12には、リング間継手用のボルト挿通孔15が設けられる。ボルト挿通孔15にはボルトが設置され、トンネル軸方向に隣接する二つの鋼製セグメント10がボルト結合で接合される。また、継手板13には、ピース間継手用のボルト挿通孔16が設けられる。ボルト挿通孔16にはボルトが設置され、トンネル周方向に隣接する二つの鋼製セグメント10がボルト結合で接合される。

【0005】

一方、ピース間継手やリング間継手は、ボルト結合以外による場合もある。例えば、特許文献1には、嵌合式のセグメント用継手に関する技術が開示されている。特許文献1のセグメント用継手は、覆工を形成する際、セグメントがトンネル軸方向に対して平行にスライドしながら、トンネル周方向に隣接するセグメント同士と接合することを可能とする。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4306930号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

図37〜図39を参照して、鋼製セグメント10や合成セグメントのボルト結合による従来のピース間継手について説明する。図37は、従来のピース間継手を示す斜視図である。図38は、従来のピース間継手の接合状態を示す断面図である。図39は、従来のピース間継手の接合部分を示す断面図である。

【0008】

鋼製セグメント10の継手板13には、ボルト挿通孔16が形成される。なお、鋼製セグメント10にコンクリートを充填する合成セグメントとする場合、図37及び図38に示すように継手板13に接して中空のボルトボックス18が設置される。トンネル周方向に互いに隣接する鋼製セグメント10同士が接合されると、従来のピース間継手では、図38及び図39に示すようにボルト19に引張力が集中する。板状の継手板13では、板の曲げ剛性で継手剛性が決まるため継手剛性が低い。そのため、高剛性な継手にするには、継手板13の板厚を相当厚くする必要がある。

【0009】

また、図37〜図39に示した鋼製セグメント10のピース間継手は、ボルト19によって鋼製セグメント10同士を接合するボルト結合によるため、覆工を組み立てるのに時間がかかるという問題がある。

【0010】

次に、図40及び図41を参照して、鋼製セグメント10や合成セグメントの従来のピース間継手について説明する。図40は、てこ反力を説明するための鋼製セグメントの端部を示す説明図(平面略図)である。図41は、鋼製セグメントの端部を示す断面図である。

【0011】

図40に示すような鋼製セグメント10や合成セグメントでは、ピース間継手に引張力が作用すると、図40に示すような「てこ反力」が継手板13に作用する。図40では、主桁12に引張力Tが作用し、継手板13に「てこ反力R」が作用している。その結果、ボルト19にはボルト軸力N(=T+R/2)が作用する。即ち、ボルト軸力Nには、主桁12の引張力Tに「てこ反力」分だけ大きな軸力が作用してしまう。

【0012】

また、継手板13の曲げ剛性Kが小さいと、曲げ変形が大きいので、てこ反力Rが大きくなる。そして、図40に示すような「てこ反力」が継手板13に作用すると、ピース間継手の強度・剛性が低下する。ピース間継手の強度・剛性の低下を防止するためには、てこ反力Rを小さくすればよく、継手板13の曲げ剛性Kを大きくすればよい。曲げ剛性Kを大きくできれば、ピース間継手の回転剛性が大きくなるとともに、ピース間継手の曲げ耐力も大きくなる。

【0013】

図40及び図41に示すように、継手板13が板厚t、高さhを有するとき、曲げ剛性Kは下式で表わされる。

曲げ剛性 K=EI

E:ヤング係数

I:断面二次モーメント=ht3/12(長方形断面の場合)

【0014】

即ち、板厚tが厚くなると急激に曲げ剛性Kが大きくなる。このとき、てこ反力≒0になり、ピース間継手の剛性・強度が大きくなる。しかし、ピース間継手の強度・剛性の低下を防止するために、継手板13の板厚を大きくするには、平板の場合、相当板厚を大きくする必要がある。

【0015】

また、図36〜図41に示した鋼製セグメント10や合成セグメントのピース間継手は、ボルト19によって鋼製セグメント10同士を接合するボルト結合によるため、覆工を組み立てるのに時間がかかるという問題がある。

【0016】

一方、組み立て時間を短縮する継手としては、機械式の嵌合式継手もある。特許文献1に記載されたセグメント用継手は、収容溝に、隣接する他の継手の突出部を挿入して嵌合させる嵌合式継手である。嵌合式継手は、従来のボルトを使用した継手に比べて、組み立てにかかる時間を短縮でき、より速い急速施工が可能である。一方、嵌合式継手のような機械式継手は、鋳物又は研磨などの機械加工によって製造される。そのため、機械式継手の製造コスト又は加工コストが高くなる。また、機械式継手を更に高強度、高剛性にするためには、部材厚さをより厚くしたり、部材形状を強度や剛性に応じて変更したりする必要があり、製造コスト又は加工コストが更に上昇する。

【0017】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、トンネル周方向に複数のセグメントを接合する際、高速に組み立てることができ、強度や剛性を高めつつ、低コスト化を実現することが可能な、セグメント間の継手構造、セグメント及びトンネル覆工体を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するために、第1の発明によれば、トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とするセグメント間の継手構造が提供される。

【0019】

また、第2の発明によれば、前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状であることを特徴とする第1の発明に記載のセグメント間の継手構造が提供される。

【0020】

また、第3の発明によれば、トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル軸方向に対して平行になるように前記継手板に設けられたことを特徴とする第1又は第2の発明に記載のセグメント間の継手構造が提供される。

【0021】

また、第4の発明によれば、トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル半径方向に対して平行になるように前記継手板に設けられたことを特徴とする第1の発明又は第2の発明に記載のセグメント間の継手構造が提供される。

【0022】

また、第5の発明によれば、前記鋼矢板の前記嵌合部に止水材が設置されたことを特徴とする、第3の発明に記載のセグメント間の継手構造が提供される。

【0023】

また、第6の発明によれば、前記鋼矢板同士を互いに結合するボルト結合に使用されるボルト挿通孔が、前記鋼矢板に形成されたことを特徴とする、第1の発明から第5の発明のいずれか一つに記載のセグメント間の継手構造が提供される。

【0024】

また、上記課題を解決するために、第7の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と;前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するように、トンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備えることを特徴とする、鋼製セグメントが提供される。

【0025】

また、上記課題を解決するために、第8の発明によれば、前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートを更に備えることを特徴とする、第7の発明に記載の合成セグメントが提供される。

【0026】

また、上記課題を解決するために、第9の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備えるセグメントが、前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体が提供される。

【0027】

また、上記課題を解決するために、第10の発明によれば、外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートと;を少なくとも備える合成セグメントが、前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体が提供される。

【発明の効果】

【0028】

以上説明したように本発明によれば、トンネル周方向に複数のセグメントを接合する際、高速に組み立てることができ、強度や剛性を高めつつ、低コスト化を実現することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1の実施形態に係るセグメント100を示す斜視図である。

【図2】同実施形態のピース間継手構造を示す斜視図である。

【図3】同実施形態のピース間継手構造を示す断面図である。

【図4】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図5】同実施形態に係るセグメント100を示す平面図である。

【図6】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図7】同実施形態のピース間継手構造の変形例を示す断面図である。

【図8】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図9】同実施形態のピース間継手構造の変形例を示す断面図である。

【図10】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図11】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図12】同実施形態に係るセグメント100の変形例を示す平面図である。

【図13】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図14】同実施形態に係るセグメント100の変形例を示す平面図である。

【図15】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図16】同実施形態に係る合成セグメント200を示す平面図である。

【図17】同実施形態に係る合成セグメント200を示す平面図である。

【図18】同実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。

【図19】同実施形態に係るRCセグメント300を示す平面図である。

【図20】同実施形態のピース間継手構造を示す断面図である。

【図21】同実施形態のピース間継手構造を示す断面図である。

【図22】同実施形態のピース間継手構造の接合状態を示す断面図である。

【図23】同実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。

【図24】同実施形態に係るRCセグメント300を示す平面図である。

【図25】本発明の第2の実施形態に係るセグメント400を示す斜視図である。

【図26】同実施形態のピース間継手構造を示す斜視図である。

【図27】同実施形態のピース間継手構造を示す斜視図である。

【図28】同実施形態のピース間継手構造の接合状態を示す側面図である。

【図29】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図30】同実施形態のピース間継手構造の変形例を示す斜視図である。

【図31】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図32】同実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【図33】同実施形態に係るRCセグメント500のピース間継手構造を示す斜視図である。

【図34】同実施形態に係るRCセグメント500のピース間継手構造を示す断面図である。

【図35】同実施形態に係るRCセグメント500のピース間継手構造の接合状態を示す断面図である。

【図36】従来の鋼製セグメントを示す斜視図である。

【図37】従来のピース間継手を示す斜視図である。

【図38】従来のピース間継手の接合状態を示す断面図である。

【図39】従来のピース間継手の接合部分を示す断面図である。

【図40】てこ反力を説明するための鋼製セグメントの端部を示す説明図(平面略図)である。

【図41】鋼製セグメントの端部を示す断面図である。

【発明を実施するための形態】

【0030】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0031】

<1.第1の実施形態>

まず、本発明の第1の実施形態に係るセグメント100のピース間継手構造について説明する。本実施形態に係るピース間継手構造は、セグメント100の一端面に設けられ、セグメント100を、トンネル周方向に隣接する他のセグメント100と接合するための構造である。第1の実施形態では、セグメント100をトンネル周方向に沿って配置したとき、鋼矢板150の軸方向がトンネル軸方向に対して平行になるように、鋼矢板150が設けられている。

【0032】

[セグメント100]

まず、図1を参照して、本実施形態に係るセグメント100について説明する。セグメント100は、複数のセグメント100が組み合わされることによって、シールドトンネルの覆工体を構成する部材である。図1は、本実施形態に係るセグメント100を示す斜視図である。

【0033】

セグメント100は、鋼製セグメント(スチールセグメント)、又は合成セグメントである。鋼製セグメントは、圧延鋼材を用いて構成され、溶接によって組み立てられる。合成セグメントの場合は、鋼製セグメントを鋼殻とし内部にコンクリートが充填される。

【0034】

複数のセグメント100は、まずトンネル周方向に環状に配置される。そして、環状に配置されたセグメント100によるリングが順次トンネル軸方向に組み立てられることによって覆工(管路)が形成される。このとき、トンネル軸方向に隣接するリング同士は、セグメント100の約1/2個分トンネル周方向にずらして千鳥組みされて、覆工が形成される。複数のセグメント100からなる覆工は、トンネル外部からの水圧や土圧、地表の上載荷重に耐え、トンネル内部の空間を確保する。また、セグメント100は、シールド推進時のジャッキ圧に対して十分な強度を有する。

【0035】

セグメント100は、図1に示すように、スキンプレート110と、主桁120と、継手板130と、縦リブ140などからなる。

【0036】

スキンプレート110は、セグメント100のトンネル外面側を被覆する鋼板である。スキンプレート110は、二つの主桁120と、主桁120の端部に接続される二つの継手板130から構成される矩形状の構造の一端面に設置される。スキンプレート110は、セグメント100のトンネル外面側を被覆することによって、セグメント100が覆工として形成されたとき、土の崩壊を防止する。また、スキンプレート110は外からの荷重を主桁120や縦リブ140に伝達しつつ、外からの荷重の一部を支持する。

【0037】

主桁120は、板状部材であり、セグメント100が覆工として形成されるとき、長手方向がトンネル周方向に対して平行になるように配置される。主桁120は、セグメント100が曲面形状に形成される場合、円弧形状を有する。なお、主桁は、セグメントが直方体形状に形成される場合、長方形形状を有する。主桁120は、両端部で図1に示すように継手板130と接続される。

【0038】

主桁120は、トンネル外部からの水圧や土圧、地表の上載荷重を受け持つ。また、主桁120は、セグメント100の主構造体であり、スキンプレート110を伝達してきた荷重を最終的に受け持つ。

【0039】

主桁120は、セグメント100が覆工として形成されたとき、トンネル周方向に隣接する他のセグメント100の主桁120と、二つのセグメント100間に継手板130等を介して接合しており、接合している他の主桁120に外からの荷重を伝達できる。

【0040】

主桁120には、図1に示すように、リング間継手用のボルト挿通孔122が設けられる。ボルト挿通孔122にはボルトが設置され、トンネル軸方向に隣接する二つのセグメント100がボルト結合で接合される。なお、リング間継手は、ボルト結合の例に限定されず、他の方式でもよい。例えば、リング間継手は、図5に示すように、嵌合式などの機械式継手でもよい。図5では、一方の主桁120に、リング間継手(雄型)182が設けられる。そして、他方の主桁120には、隣接する主桁120に設けられたリング間継手(雄型)182に対応するように、リング間継手(雌型)184と貫通孔186が形成される。これにより、異なるリング間のセグメント100の接合が円滑に行われる。

【0041】

継手板130は、板状部材であり、主桁120に対して垂直に、即ちセグメント100が環状に配置される際、トンネル軸方向に対して平行に配置される。継手板130は、両端部で主桁120と接合される。

【0042】

縦リブ140は、断面がL字形状又はT字形状の板状部材である。縦リブ140は、主桁120及び継手板130に囲まれた空間に、セグメント100が覆工として形成されるとき、トンネル軸方向に対して平行になるように設置される。縦リブ140は、スキンプレート110や主桁120に接合される。

【0043】

縦リブ140は、シールドマシンの推進時のジャッキの反力を受ける。縦リブ140は、長手方向がトンネル軸方向に対して平行に配置されるため、セグメント100はシールドマシンの推進時のジャッキ圧に耐える構造を有する。更に、縦リブ140は、トンネル軸方向に地震力などが作用したとき、トンネル軸方向に作用する引張力を伝達する。また更に、縦リブ140は、トンネル外部からの水圧や土圧、地表の上載荷重を主桁120に伝達する。

【0044】

[ピース間継手構造]

次に、図2〜図5を参照して、本実施形態に係るピース間継手構造について説明する。図2は、本実施形態のピース間継手構造を示す斜視図である。図3は、本実施形態のピース間継手構造を示す断面図である。図4は、本実施形態のピース間継手構造の接合状態を示す断面図である。図5は、本実施形態に係るセグメント100を示す平面図である。

【0045】

ピース間継手構造は、鋼矢板150などからなる。ピース間継手構造は、トンネル周方向に隣接する二つのセグメント100を相互に接合する。本実施形態のピース間継手構造によれば、トンネル周方向に複数のセグメント100を接合していく際、覆工を高速に組み立てることができる。また、本実施形態のピース間継手構造は、強度や剛性が高く、低コスト化を実現できる。

【0046】

鋼矢板150は、部材軸方向に対して垂直に切断して得られる断面がU字形状である鋼矢板である。鋼矢板150は、鋼矢板150の中間に位置する中間板部と、中間板部の端面に一端面が接続された端板部と、端板部において中間板部に対して反対の端面に設けられた嵌合部152からなる。鋼矢板150は嵌合部152を両端部に有する。鋼矢板150は、嵌合部152がセグメント100の外側に突出するように継手板130に設けられる。嵌合部152は、図3及び図4に示すように、トンネル周方向に隣接する他のセグメント100に設けられた鋼矢板150の嵌合部152と嵌合可能である。

【0047】

鋼矢板150は、二つの主桁120間で、一方の主桁120から他方の主桁120に向かって設置される。鋼矢板150は、セグメント100をトンネル周方向に沿って配置したとき、嵌合部152の長手方向がトンネル軸方向に対して平行になるように継手板130に設けられている。図2〜図4に示した嵌合部152は、先端が二つに分かれて膨出しており、二つの先端の間に溝が形成された溝形状を有する。

【0048】

図3及び図4に示す例では、同一形状、同一サイズを有する二つの鋼矢板150が嵌合部152で互いに嵌合する。このとき、図4に示すように、継手板130は、鋼矢板150同士が嵌合したとき、セグメント100のスキンプレート110側(セグメント100の外側)とスキンプレート110の反対側(セグメント100の内側)において、一方のセグメント100の継手板130と他方のセグメント100の継手板130の間に隙間ができないように、継手板130の厚さが決定される。

【0049】

このように、二つのセグメント100のピース間継手構造が相互に嵌合したとき、継手板130間に隙間ができないように継手板130の厚さが調整された結果、トンネル周方向に隣接するセグメント100同士が密着する。その結果、トンネル周方向の軸圧縮力の伝達効率を確保できる。

【0050】

鋼矢板150の内側に継手板130が設置された場合は、継手板130が設置されない場合に比べて、ピース間継手構造の強度を高めることができる。なお、図3及び図4に示した鋼矢板150の内側(図3及び図4の※印で示した範囲)の継手板130は、設置を省略してもよい。また、鋼矢板150の内側の空間には、コンクリートを充填してもよい。コンクリートを充填した場合は、コンクリートを充填しない場合に比べて、ピース間継手構造の強度を高めることができる。

【0051】

なお、図3及び図4では、主桁120の先端面120aを破線で示した。主桁120の先端面120aは、嵌合部152の溝部分の底面に一致しており、かつ直線状である。このように主桁120の先端面120aを嵌合部152の溝部分の底面に揃えれば、二つのセグメント100の嵌合に支障が生じない。また、加工の際は、主桁120の先端面120aを真っ直ぐに切断できるため、セグメント100の製作が容易になる。

【0052】

本実施形態のピース間継手構造を用いたセグメント100の接合方法は、以下のとおりである。即ち、固定されたセグメント100に、トンネル周方向に隣接するように新たなセグメント100を設置する場合、固定されたセグメント100の嵌合部152の軸方向一端部に、新たに設置しようとするセグメント100の嵌合部152の軸方向一端部を近接させる。そして、一方の嵌合部152に他方の嵌合部152を挿入した後、新たに設置するセグメント100をトンネル軸方向にスライドさせる。そして、新たに設置するセグメント100の嵌合部152の軸方向一端部が、固定されたセグメント100の嵌合部152の軸方向他端部に到達することによって、二つのセグメント100の接合が完了する。

【0053】

以上のように、本実施形態のピース間継手構造によれば、セグメント100をトンネル軸方向にスライドさせるだけで、トンネル周方向にセグメント100同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0054】

次に、図6を参照して、本実施形態のセグメント100のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。図6は、本実施形態のピース間継手構造の接合状態を示す断面図である。

【0055】

従来のセグメントのピース間継手構造では、図37〜図39を用いて上述したとおり、ボルト19に引張力が集中(引張力が一か所に集中)する。そして、板状の継手板13では、板の曲げ剛性で継手剛性が決まるため継手剛性が低い。そのため、高剛性な継手にするには、継手板13の板厚を相当厚くする必要がある。

【0056】

また、従来のセグメントのピース間継手構造では、図40及び図41を用いて上述したとおり、ボルト軸力Nには、主桁12の引張力Tに「てこ反力」分だけ大きな軸力が作用してしまう。てこ反力を低減して、ピース間継手の強度・剛性の低下を防止するために、継手板13の板厚を大きくする必要があり、継手板13が平板の場合、相当板厚を大きくする必要がある。

【0057】

また、ピース間継手構造において、ボルト19によってセグメント同士を接合するボルト結合による場合、覆工を組み立てるのに時間がかかるという問題もある。

【0058】

一方、本実施形態のピース間継手構造では、継手板130の上下2段、即ちセグメント100がトンネル周方向に設置されたときセグメント100の内側と外側の2段に嵌合部152が設けられる。

【0059】

図6に示すように、セグメント100に大きな曲げモーメントMが作用すると、ピース間継手構造の嵌合部152において、軸引張力T1,T2が作用し、セグメント100の外側端部において圧縮力Cが作用する。軸引張力T1は、セグメント100の外側の嵌合部152で作用する軸引張力であり、軸引張力T2は、セグメント100の外側の嵌合部152で作用する軸引張力である。

【0060】

図6に示すような大きな曲げモーメントMや軸引張力T1,T2がセグメント100に作用したとき、本実施形態のピース間継手構造は、トンネル周方向に隣接するセグメント100同士が上下2段の嵌合部152で接合されるため、曲げモーメントMや軸引張力T1,T2に対して抵抗可能であり、強度及び剛性が高い。

【0061】

また、本構造では嵌合継手はトンネル軸方向(セグメント幅方向)に連続して設けられているため、ボルト式の継手のように軸引張力がボルトに集中荷重(点荷重)として作用せず分布荷重として作用するため、更に継手の強度および剛性が高い。

【0062】

更に、ピース間継手構造における継手板130の剛性は、鋼矢板150の曲げ剛性が非常に大きいので、更に高められる。その結果、本実施形態の継手板130に生じる「てこ反力」が極小になるため、高強度及び高剛性のピース間継手構造とすることができる。

【0063】

また、嵌合部152が少なくとも2段配置となるため、図6と反対の曲げモーメントが作用したときも、本実施形態のピース間継手構造は同様に曲げモーメントに抵抗可能であり、本実施形態のピース間継手構造は、正負両方の曲げモーメントに対して高い曲げ剛性・曲げ強度が期待できる。

【0064】

更に、予め熱間圧延または冷間加工で成型されたU時形断面の鋼矢板150を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0065】

[ピース間継手構造の変形例]

次に、図7及び図8を参照して、本実施形態のピース間継手構造の第1の変形例について説明する。図7は、本実施形態のピース間継手構造の変形例を示す断面図である。図8は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0066】

ピース間継手構造の第1の変形例は、上述した実施形態のピース間継手構造に対して、鋼矢板の嵌合部の形状及び嵌合部の組み合わせ方が異なる。上述した実施形態のピース間継手構造では、同一形状の嵌合部152を相互に嵌合する場合について説明したが、第1の変形例では、形状の異なる嵌合部152と嵌合部162を相互に嵌合する。

【0067】

セグメント100の一端側には鋼矢板150が設けられ、他端側には鋼矢板160が設けられる。そして、鋼矢板150は嵌合部152を有し、鋼矢板160は嵌合部162を有する。嵌合部152は、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。一方、嵌合部162は、先端が他の部分に比べて膨らんだ単一の膨出形状を有する。嵌合部152の溝部分に、嵌合部162の先端が挿入される。

【0068】

このように、ピース間継手構造には、嵌合部の形状の異なる鋼矢板を使用してもよい。即ち、ピース間継手構造は、二つの嵌合部を相互に嵌合できれば、鋼矢板の形状は同一でなくてもよく、鋼矢板の豊富なバリエーションの中から適切な組み合わせを選択することで、ピース間継手構造を構成できる。

【0069】

また、図9及び図10を参照して、本実施形態のピース間継手構造の第2の変形例について説明する。図9は、本実施形態のピース間継手構造の変形例を示す断面図である。図10は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0070】

ピース間継手構造の第2の変形例は、上述した実施形態のピース間継手構造に対して、鋼矢板のサイズ及び嵌合部の組み合わせ方が異なる。上述した実施形態のピース間継手構造では、同一サイズの鋼矢板150を相互に嵌合する場合について説明したが、第2の変形例では、サイズの異なる鋼矢板150と鋼矢板170を相互に嵌合する。

【0071】

セグメント100の一端側には鋼矢板150が設けられ、他端側には鋼矢板170が設けられる。そして、図9に示すように、鋼矢板150は高さがL1であり嵌合部152を有し、鋼矢板170は高さがL2であり嵌合部162を有する。嵌合部152、嵌合部172は共に、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。鋼矢板170の方が、高さが低く、隣接するセグメント100同士が接合する際、鋼矢板150の間に隣接するセグメント100の鋼矢板170が設置される。嵌合部152の溝部分に、嵌合部172の先端が挿入される。

【0072】

このように、ピース間継手構造には、サイズの異なる鋼矢板を使用してもよい。即ち、ピース間継手構造は、二つの嵌合部を相互に嵌合できれば、鋼矢板のサイズは同一でなくてもよく、鋼矢板の豊富なバリエーションの中から適切な組み合わせを選択することで、ピース間継手構造を構成できる。

【0073】

次に、図11及び図12を参照して、本実施形態のピース間継手構造の第3の変形例について説明する。図11は、本実施形態のピース間継手構造の変形例を示す斜視図である。図12は、実施形態に係るセグメント100の変形例を示す平面図である。

【0074】

図11及び図12に示す本変形例は、ピース間継手構造にボルト結合を併用する場合である。このとき、鋼矢板150にはボルト挿通孔153が形成され、継手板130にはボルト挿通孔133が形成される。セグメント100が嵌合部152を使用してトンネル周方向に隣接する他のセグメント100と接合した後、二つのセグメント100のボルト挿通孔133,153を貫通するボルトによって、二つのセグメント100が固定される。なお、鋼矢板150と継手板130で囲まれる空間にはコンクリートを充填してもよい。

【0075】

この変形例のように、本実施形態のピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用しない場合でも、ピース間継手構造の強度及び剛性を向上させることができるが、ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0076】

なお、図12に示すように、鋼矢板150は、アンカープレート192(又はアンカー筋)を介して縦リブ140と接続されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0077】

次に、図13及び図14を参照して、本実施形態のピース間継手構造の第4の変形例について説明する。図13は、本実施形態のピース間継手構造の変形例を示す斜視図である。図14は、本実施形態に係るセグメント100の変形例を示す平面図である。

【0078】

本変形例は、図1〜図5等で示した鋼矢板150と異なり、鋼矢板150−1が主桁120−1の外面まで伸びている。この場合、主桁120−1は、図13に示すように鋼矢板150−1の外形(U字形の形状)に沿って切り欠かれて、切り欠き部分で主桁120−1と鋼矢板150−1が接続される。

【0079】

図1〜図5等で示した鋼矢板150は、二つの主桁120の対向する二つの面の間に設置される。一方、本変形例のように鋼矢板150−1が主桁120−1の外面まで設けられることによって、ピース間継手構造の嵌合部152−1は、主桁120−1の板厚分だけ図1〜図5等で示したピース間継手構造の嵌合部152よりも長くなる。また、本変形例は、二つのセグメント100が相互に接合したとき、嵌合部152−1において、セグメント100の一端側の外面から他端側の外面まで二つのセグメント100が接合する。従って、本変形例はより確実で、強固な接合を可能とする。

【0080】

[止水材について]

次に、図15を参照して、本実施形態のセグメント100に止水材を設置する場合について説明する。図15は、本実施形態のピース間継手構造の接合状態を示す断面図である。

【0081】

本実施形態のセグメント100のピース間継手構造には、止水材が設けられてもよい。例えば、図15に示すように鋼矢板150の嵌合部152に止水材158を塗布する。これにより、互いに接合した二つのセグメント100間に、少なくとも2段に止水材158が封入されるため、止水性の高いピース間継手構造を実現できる。

【0082】

なお、図15では、主桁120に止水ゴム128を設置した例を示している。これにより、トンネル軸方向に隣接する二つのセグメント100のリング間の接合部分の間でも止水が可能である。図15に示すように上下2段で止水ゴム128を設置すれば、止水性を向上させることができる。

【0083】

[合成セグメント]

図16及び図17を参照して、本実施形態のピース間継手構造を合成セグメント200に適用した例を説明する。図16及び図17は、本実施形態に係る合成セグメント200を示す平面図である。

【0084】

合成セグメント200は、主桁120と、継手板130と、縦リブ240と、鋼矢板150と、コンクリート202と、スキンプレートなどからなる。スキンプレートは、図16又は図17のコンクリート202の背面側(トンネル外面側)に設置される。主桁120と、継手板130と、縦リブ240と、鋼矢板150と、スキンプレートは鋼殻を構成し、合成セグメント200は、鋼殻にコンクリート202を充填したものである。

【0085】

また、上述した実施形態と同様に、一方の主桁120には、リング間継手(雄型)182が設けられる。そして、他方の主桁120には、リング間継手(雌型)184と貫通孔186が形成される。合成セグメント200の場合、縦リブ240は、コンクリート202によって拘束されるため、上述した実施形態の縦リブ140と異なり、断面がL字形状又はT字形状ではなく、単なる平板又は棒状部材でもよい。

【0086】

ピース間継手構造は、上述した実施形態と同様に、鋼矢板150から構成される。図16に示した合成セグメント200は、鋼矢板150の嵌合部152のみで、トンネル周方向に隣接する他の合成セグメント200と接合される。

【0087】

合成セグメント200のピース間継手構造は、上述した実施形態のセグメント100のピース間継手構造と同様に、合成セグメント200をトンネル軸方向にスライドさせるだけで、トンネル周方向に合成セグメント200同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。また、トンネル周方向に隣接する合成セグメント200同士が上下2段の嵌合部152で接合されるため、剛性が高い。

【0088】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板150を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0089】

また、図17に示した合成セグメント200では、鋼矢板150の嵌合部152とボルト結合が併用される。鋼矢板150にはボルト挿通孔153が形成され、継手板130にはボルト挿通孔133が形成される。また、鋼矢板150内部にコンクリートが充填されている場合、図17に示すように当該コンクリート部分にボルト挿通孔154が形成される。

【0090】

図17に示した例では、中空のボルトボックス194が鋼矢板150に接して設けられる。ボルトボックス194は、合成セグメント200がトンネル周方向に設置されたときのトンネル内側方向に開口している。これにより、コンクリート202が充填された合成セグメント200がトンネル周方向に設置された後、トンネル内側からボルトをボルト挿通孔133,153に貫通させられる。

【0091】

また、図17に示すように、鋼矢板150は、アンカープレート192(又はアンカー筋)を介して縦リブ240と接続されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0092】

以上、図17に示した合成セグメント200のように、ピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0093】

[RCセグメント]

図18〜図24を参照して、本実施形態のピース間継手構造をRCセグメント300に適用した例を説明する。

【0094】

図18は、本実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。図19は、本実施形態に係るRCセグメント300を示す平面図である。図20は、本実施形態のピース間継手構造を示す断面図である。図21は、本実施形態のピース間継手構造を示す断面図である。図22は、本実施形態のピース間継手構造の接合状態を示す断面図である。図23は、本実施形態に係るRCセグメント300のピース間継手構造を示す斜視図である。図24は、本実施形態に係るRCセグメント300を示す平面図である。

【0095】

RCセグメント300は、セグメント本体302と、長手方向(トンネル周方向)の主鉄筋314と、短手方向(トンネル軸方向)に主鉄筋314を囲うように配置されたせん断補強筋(フープ筋)316と、嵌合部152を有する鋼矢板150などからなる。

【0096】

RCセグメント300の長手方向に平行な面320の一方には、リング間継手(雄型)382が設けられる。そして、RCセグメント300の長手方向に平行な面320の他方には、リング間継手(雌型)384が設けられる。リング間継手(雄型)382とリング間継手(雌型)384は、アンカー筋387によってセグメント本体302に固定される。

【0097】

ピース間継手構造は、鋼矢板150から構成される。鋼矢板150は、RCセグメント300の短手方向に平行な面330に沿って設置される。鋼矢板150は、鋼矢板150に溶接されたアンカー筋392を介してコンクリートに定着される。これにより、ピース間継手構造に生じる引張力がコンクリートを介して主鉄筋314に伝達され、ピース間継手構造の強度及び剛性を向上させることができる。図18及び図19に示したRCセグメント300は、鋼矢板150の嵌合部152でトンネル周方向に隣接する他のRCセグメント300と接合される。

【0098】

図20及び図21は、RCセグメント300におけるピース間継手構造の一例である。図20及び図21では、鋼矢板150内部にコンクリート304が充填されている。なお、コンクリート304は省略してもよい。

【0099】

二つのセグメント100を接合する際、一方のRCセグメント300におけるコンクリート304の端面330aと、他方のRCセグメント300におけるコンクリート304における端面330bを、図22に示すように接触させてもよい。これにより、二つのRCセグメント300間において力の伝達が行われる面が増加する。図20の例では、端面330a,330bは、斜めである。端面の形状は、図20に示す例に限定されず、例えば図21に示す端面330c,330dのように、段差部が設けられてもよい。いずれの形状でも、RCセグメント300をトンネル軸方向にスライドさせて、RCセグメント300同士を接合できる。

【0100】

RCセグメント300のピース間継手構造は、上述した実施形態のセグメント100のピース間継手構造と同様に、U字形断面を有する鋼矢板150を使用しているため、ピース間継手構造の加工費を削減できる。また、RCセグメント300をトンネル軸方向にスライドさせるだけで、トンネル周方向にRCセグメント300同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。また、トンネル周方向に隣接するRCセグメント300同士が上下2段の嵌合部152で接合されるため、剛性が高い。

【0101】

また、本構造では嵌合継手はトンネル軸方向(セグメント幅方向)に連続して設けられているため、軸引張力が分布荷重として作用するため、更に継手の強度及び剛性が高い。

【0102】

また、図23及び図24に示したRCセグメント300では、鋼矢板150の嵌合部152とボルト結合が併用される。鋼矢板150にはボルト挿通孔153が形成される。また、鋼矢板150内部にコンクリートが充填されている場合、図24に示すように当該コンクリート部分にボルト挿通孔154が形成される。

【0103】

図23及び図24に示した例では、中空のボルトボックス194が鋼矢板150に接して設けられる。ボルトボックス194は、合成セグメント200の例で説明したものと同一である。図23及び図24に示したRCセグメント300のように、ピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0104】

<2.第2の実施形態>

次に、本発明の第2の実施形態に係るセグメント400のピース間継手構造について説明する。第1の実施形態と同様に、本実施形態に係るピース間継手構造は、セグメント400の一端面に設けられ、セグメント400を、トンネル周方向に隣接する他のセグメント400と接合するための構造である。第2の実施形態では、セグメント400をトンネル周方向に沿って配置したとき、鋼矢板450の軸方向がトンネル半径方向に対して平行になるように、鋼矢板450が設けられている。

【0105】

[セグメント400]

まず、図25を参照して、本実施形態に係るセグメント400について説明する。図25は、本実施形態に係るセグメント400を示す斜視図である。

【0106】

セグメント400は、鋼製セグメント(スチールセグメント)、又は合成セグメントである。セグメント400は、図25に示すように、スキンプレート110と、主桁120と、継手板430と、縦リブ140などからなる。スキンプレート110と、主桁120と、縦リブ140は、第1の実施形態と同様であるため、詳細な説明は省略する。

【0107】

[ピース間継手構造]

次に、図26及び図27を参照して、本実施形態に係るピース間継手構造について説明する。図26及び図27は、本実施形態のピース間継手構造を示す斜視図である。

【0108】

ピース間継手構造は、鋼矢板450などからなる。ピース間継手構造は、トンネル周方向に隣接する二つのセグメント400を相互に接合する。本実施形態のピース間継手構造によれば、トンネル周方向に複数のセグメント400を接合する際、覆工を高速に組み立てることができる。また、本実施形態のピース間継手構造は、強度や剛性が高く、低コスト化を実現できる。

【0109】

継手板430は、板状部材であり、主桁120に対して垂直に、即ちセグメント400が環状に配置される際、トンネル軸方向に対して平行に配置される。図26及び図27に示す例では、継手板430は両端部で鋼矢板450と接合される。

【0110】

鋼矢板450は、部材軸方向に対して垂直に切断して得られる断面がU字形状である鋼矢板である。鋼矢板450は、継手板430と主桁120に接合される。また、図25〜図27に示す例では、鋼矢板450は、アンカープレート470を介して縦リブ140に接続され固定される。

【0111】

図26及び図27では、鋼矢板450の内側に継手板を設置しない例を示しているが、鋼矢板450の内側に継手板を設置してもよい。継手板が設置された場合は、継手部に軸引張力が作用した際に鋼矢板の変形(嵌合部452の間隔が狭くなる方向の変形)が抑制されるので、継手板が設置されない場合に比べて、ピース間継手構造の強度及び剛性を高めることができる。また、図26及び図27では、鋼矢板450内部にコンクリートが充填されていない例を示しているが、鋼矢板450内部にコンクリートを充填してもよい。コンクリートを充填した場合は、コンクリートを充填しない場合に比べて、継手部に軸引張力が作用した際に鋼矢板の変形(嵌合部452の間隔が狭くなる方向の変形)が抑制されるので、ピース間継手構造の強度及び剛性を高めることができる。なお、コンクリートを充填した場合、コンクリートの脱落防止のためのずれ止めがセグメント400の内面側に設けられるとよい。これにより、セグメント400がトンネル上部に設置されたとき、充填されたコンクリートが脱落することを防止できる。

【0112】

図26に示す鋼矢板450は嵌合部452を両端部に有し、図27に示す鋼矢板450は嵌合部454を両端部に有する。嵌合部452は、トンネル周方向に隣接する他のセグメント400に設けられた鋼矢板450の嵌合部454と嵌合可能である。本実施形態では、嵌合部452,454のように、形状の異なる鋼矢板450を使用して、ピース間継手構造を構成する。

【0113】

図26に示した嵌合部452は、先端が他の部分に比べて膨らんだ単一の膨出形状を有する。図27に示した嵌合部454は、先端が二つに分かれて膨出し、二つの先端の間に溝が形成された溝形状を有する。嵌合部454の溝部分に、嵌合部452の先端が挿入されて、嵌合部452,454の長手方向にスライドすることで、二つのセグメント400の鋼矢板450同士が接合される。

【0114】

鋼矢板450は、セグメント400がトンネル周方向に沿って配置されたときのセグメント400の最内面から最外面にかけて設置される。そして、鋼矢板450は、セグメント400がトンネル周方向に沿って配置されたとき、嵌合部452,454の長手方向がトンネル半径方向に対して平行になるように主桁120と継手板430に固定されている。

【0115】

図26及び図27に示す例では、異なる形状を有する嵌合部452,454を互いに嵌合したが、第1の実施形態において図3及び図4に示したように、本実施形態でも、同一形状、同一サイズの二つの鋼矢板450が嵌合部において互いに嵌合するようにしてもよい。または、第1の実施形態において図9及び図10に示したように、サイズの異なる鋼矢板450が嵌合部において互いに嵌合するようにしてもよい。

【0116】

本実施形態のピース間継手構造を用いたセグメント400の接合方法は、以下のとおりである。即ち、固定されたセグメント400に、トンネル周方向に隣接するように新たなセグメント100を設置する場合、固定されたセグメント400の嵌合部452の軸方向一端部に、新たに設置しようとするセグメント400の嵌合部454の軸方向一端部を近接させる。そして、一方の嵌合部452に他方の嵌合部454を挿入した後、新たに設置するセグメント400をトンネル半径方向にスライドさせる。そして、新たに設置するセグメント400の嵌合部454の軸方向一端部が、固定されたセグメント400の嵌合部452の軸方向他端部に到達することによって、二つのセグメント400の接合が完了する。

【0117】

以上のように、本実施形態のピース間継手構造によれば、セグメント400をトンネル半径方向にスライドさせるだけで、トンネル周方向にセグメント400同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0118】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板450を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0119】

次に、図28を参照して、本実施形態のセグメント400のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。図28は、本実施形態のピース間継手構造の接合状態を示す側面図である。図28では、ピース間継手構造が接合した状態でモーメント又は引張力が作用したときの力の分布図を重ねて示した。

【0120】

従来のセグメント同士が同一リング内で接合されると、図38及び図39を参照して説明したように、ピース間継手構造では、ボルト19に引張力が集中する。そのため、継手強度及び継手剛性は低かった。

【0121】

一方、本実施形態のピース間継手構造によれば、図28に示すように鋼矢板450の嵌合部452,454がセグメント400の内面から外面に向けて線状に設けられている。そのため、ピース間継手構造にモーメント又は引張力が作用したとき、鋼矢板450の嵌合部452,454では、図28の力の分布図に示すように、引張力が一か所に集中することなく、セグメント400の高さ方向に引張力が分散する。その結果、本実施形態のピース間継手構造では継手強度及び継手剛性が高くなる。また、嵌合部452,454がセグメント400の高さ方向に連続しているため、図28と反対の曲げモーメントが作用したときも、本実施形態のピース間継手構造は同様に曲げモーメントに抵抗可能であり、本実施形態のピース間継手構造は、正負両方の曲げモーメントに対して高い曲げ剛性・曲げ強度が期待できる。

【0122】

[ピース間継手構造の変形例]

次に、図29〜図32を参照して、本実施形態のピース間継手構造の変形例について説明する。図29は、本実施形態のピース間継手構造の変形例を示す斜視図である。図30は、本実施形態のピース間継手構造の変形例を示す斜視図である。図31は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。図32は、本実施形態のピース間継手構造の変形例の接合状態を示す断面図である。

【0123】

図29〜図32の例では、鋼矢板450の二つの嵌合部452の間に、鋼矢板450の軸方向に沿って継手板430が設けられる。なお、鋼矢板450と継手板430で囲まれる空間にはコンクリートを充填してもよい。そして、図29〜図32に示す本変形例は、ピース間継手構造にボルト結合を併用する場合である。このとき、鋼矢板450にはボルト挿通孔453が形成され、継手板430にはボルト挿通孔432が形成される。セグメント400が嵌合部452,454を使用してトンネル周方向に隣接する他のセグメント400と接合した後、二つのセグメント400のボルト挿通孔432,453を貫通するボルト490及びボルト490を固定するナット494によって、二つのセグメント400が固定される。

【0124】

この変形例のように、本実施形態のピース間継手構造は、施工上の迅速性が低減するが、ボルト結合を併用してもよい。ボルト結合を併用しない場合でも、ピース間継手構造の強度及び剛性を向上させることができるが、ボルト結合を併用することによって、更にピース間継手構造の強度及び剛性を増強できる。

【0125】

また、図29及び図30に示すように、鋼矢板450は、アンカー筋472(又はアンカープレート)を介して縦リブ140と接続され固定されてもよい。これにより、ピース間継手構造の強度及び剛性を更に向上させることができる。

【0126】

次に、図32を参照して、本実施形態のセグメント400のピース間継手構造と、従来のセグメントのピース間継手構造との相違点について説明する。

【0127】

従来のセグメント同士が同一リング内で接合されると、図38及び図39を参照して説明したように、ピース間継手構造では、ボルト19に引張力が集中する。そのため、継手強度及び継手剛性は低かった。

【0128】

一方、本実施形態のピース間継手構造によれば、図32に示すように、鋼矢板450が有するU字形の断面形状によって、ボルト490をナット494で締結したとき、ボルト軸力がピース間継手構造の広い範囲に導入される。このように、本実施形態のピース間継手構造では、鋼矢板450が有するU字形の断面形状とボルト結合によって、アーチ効果が生じるため、継手強度及び継手剛性を更に向上させることができる。

【0129】

[RCセグメント]

図33〜図35を参照して、本実施形態のピース間継手構造をRCセグメント500に適用した例を説明する。図33は、本実施形態に係るRCセグメント500のピース間継手構造を示す斜視図である。図34は、本実施形態に係るRCセグメント500のピース間継手構造を示す断面図である。図35は、本実施形態に係るRCセグメント500のピース間継手構造の接合状態を示す断面図である。

【0130】

ピース間継手構造は、鋼矢板450から構成される。鋼矢板450は、RCセグメント500の短手方向に平行な面530に沿って設置される。鋼矢板450は、鋼矢板450に溶接されたアンカー筋570を介してコンクリートに定着される。これにより、ピース間継手構造に生じる引張力が主鉄筋(図示せず)に伝達され、ピース間継手構造の強度及び剛性を向上させることができる。

【0131】

図33〜図35に示したRCセグメント500は、鋼矢板450の嵌合部452とボルト結合とを併用した場合である。鋼矢板450にはボルト挿通孔453が形成される。また、図34及び図35に示すように、鋼矢板150内部にコンクリート560が充填されている場合、当該コンクリート部分にボルト挿通孔562が形成される。

【0132】

図33〜図35に示した例では、中空のボルトボックス580が鋼矢板450に接して形成される。ボルトボックス580は、RCセグメント500がトンネル周方向に設置されたときのトンネル内側方向に開口している。これにより、RCセグメント500がトンネル周方向に設置された後、トンネル内側から長ボルト590をボルト挿通孔453に貫通させられる。

【0133】

図33〜図35に示したRCセグメント500のように、ピース間継手構造は、ボルト結合を併用する場合に限定されず、ボルト結合を併用せず、嵌合部のみによってRCセグメント500同士を接合してもよい。ボルト結合を併用する場合は、ピース間継手構造の強度及び剛性を増強できる。

【0134】

なお、RCセグメント500の長手方向に平行な面520には、リング間継手が設けられる。

【0135】

図33では、鋼矢板450内部にコンクリートが充填されていない例を示している。コンクリートが充填されず、RCセグメント500がトンネル周方向に接合される場合は、地山側、即ち図33の鋼矢板450の上面に止水のためプレート(図示せず。)を配置する。これにより、地山からの漏水を防止できる。図34及び図35に示すように、コンクリート560が充填される場合でも、プレートを設けて鋼矢板450と止水溶接する、あるいは地山側にコンクリートかぶりを設けるとなおよい。止水溶接しない場合は、鋼矢板450とコンクリート560の間の界面から水がトンネル内に浸水するおそれがあるからである。

【0136】

次に、図34及び図35を参照して、ピース間継手構造にボルト結合を併用する場合のRCセグメント500の接合方法について説明する。図34及び図35は、RCセグメント500の場合に限られず、鋼殻内にコンクリートが充填された合成セグメントの場合にも適用できる。

【0137】

セグメント本体502には、ボルトボックス580に向けて開口したボルト挿通孔592が形成されている。図34に示すように、まず、一方のRCセグメント500側に、ボルト挿通孔592を使用して、長ボルト590を挿入しておく。そして、鋼矢板450同士を嵌合部452,454の長手方向にスライドさせて接合する。その後、図35に示すように、二つのRCセグメント500を施工位置に設置できれば、長ボルト590をボルト挿通孔562内にスライドさせ、ナット594を使用して二つのRCセグメント500を固定する。

【0138】

RCセグメント500のピース間継手構造は、RCセグメント500をトンネル半径方向にスライドさせるだけで、トンネル周方向にRCセグメント500同士を接合させていくことができ、覆工の急速施工、即ち迅速な組み立てが可能である。

【0139】

更に、予め熱間圧延又は冷間加工で成型されたU字形断面の鋼矢板450を用いることで、高剛性かつ高強度で急速施工可能なピース間継手を低加工コストで製造することができる。

【0140】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変形例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0141】

本発明は、セグメント間の継手構造、セグメント及びトンネル覆工体に適用可能であり、特にシールドトンネルの覆工に適したセグメント間の継手構造、セグメント及びトンネル覆工体に適用可能である。

【符号の説明】

【0142】

10 鋼製セグメント

11,110 スキンプレート

12,120,420 主桁

13,130,430 継手板

14,140,240 縦リブ

15,16,122,133,153,154,432,453,562,592 ボルト挿通孔

18,194,580 ボルトボックス

19,490,590 ボルト

100,400 セグメント

120a 先端面

150,160,170,450 鋼矢板

152,154,162,172,452,454 嵌合部

182,382 リング間継手(雄型)

184,384 リング間継手(雌型)

186 貫通孔

192,470 アンカープレート

200 合成セグメント

202,304,560 コンクリート

300,500 RCセグメント

302,502 セグメント本体

314 主鉄筋

316 せん断補強筋(フープ筋)

320,330,520,530 面

330a,330b,330c,330d 端面

387,392,472,570 アンカー筋

494,594 ナット

590 長ボルト

【特許請求の範囲】

【請求項1】

トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、

一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とする、セグメント間の継手構造。

【請求項2】

前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状であることを特徴とする、請求項1に記載のセグメント間の継手構造。

【請求項3】

トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル軸方向に対して平行になるように前記継手板に設けられたことを特徴とする、請求項1又は2に記載のセグメント間の継手構造。

【請求項4】

トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル半径方向に対して平行になるように前記継手板に設けられたことを特徴とする、請求項1又は2に記載のセグメント間の継手構造。

【請求項5】

前記鋼矢板の前記嵌合部に止水材が設置されたことを特徴とする、請求項3に記載のセグメント間の継手構造。

【請求項6】

前記鋼矢板同士を互いに結合するボルト結合に使用されるボルト挿通孔が、前記鋼矢板に形成されたことを特徴とする、請求項1〜5のいずれか1項に記載のセグメント間の継手構造。

【請求項7】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;

長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と;

前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するように、トンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;

トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;

トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;

を少なくとも備えることを特徴とする、鋼製セグメント。

【請求項8】

前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートを更に備えることを特徴とする、請求項7に記載の合成セグメント。

【請求項9】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備える鋼製セグメントが、

前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体。

【請求項10】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートと;を少なくも備える合成セグメントが、

前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体。

【請求項1】

トンネル覆工に用いられトンネル周方向に隣接するセグメント間の継手構造であって、

一方のセグメントの継手板と他方のセグメントの継手板に鋼矢板がそれぞれ設けられ、それら鋼矢板同士の嵌合により、一方のセグメントと他方のセグメントが接合されることを特徴とする、セグメント間の継手構造。

【請求項2】

前記鋼矢板は、前記鋼矢板同士を嵌合する嵌合部を両端に有し断面がU字形形状であることを特徴とする、請求項1に記載のセグメント間の継手構造。

【請求項3】

トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル軸方向に対して平行になるように前記継手板に設けられたことを特徴とする、請求項1又は2に記載のセグメント間の継手構造。

【請求項4】

トンネル周方向に沿って配置されるとき、前記鋼矢板は、前記嵌合部の長手方向がトンネル半径方向に対して平行になるように前記継手板に設けられたことを特徴とする、請求項1又は2に記載のセグメント間の継手構造。

【請求項5】

前記鋼矢板の前記嵌合部に止水材が設置されたことを特徴とする、請求項3に記載のセグメント間の継手構造。

【請求項6】

前記鋼矢板同士を互いに結合するボルト結合に使用されるボルト挿通孔が、前記鋼矢板に形成されたことを特徴とする、請求項1〜5のいずれか1項に記載のセグメント間の継手構造。

【請求項7】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;

長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と;

前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するように、トンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;

トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;

トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;

を少なくとも備えることを特徴とする、鋼製セグメント。

【請求項8】

前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートを更に備えることを特徴とする、請求項7に記載の合成セグメント。

【請求項9】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;を少なくとも備える鋼製セグメントが、

前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体。

【請求項10】

外部からの荷重を支持し、トンネル軸方向に隣接する他のセグメントと接合するリング間接合部を有する主桁と;長手方向がトンネル軸方向に対して平行になるように配置され前記主桁と接続された継手板と、前記継手板に設けられ、トンネル周方向に隣接する他のセグメントと接合するようにトンネル周方向に隣接する他のセグメントの鋼矢板に設けられた嵌合部と嵌合可能な嵌合部を両端に有し断面がU字形状である鋼矢板と;トンネル外面側を構成し、前記主桁および前記継手板に接続されたスキンプレートと;トンネル軸方向に平行に前記主桁および前記スキンプレートに接続された縦リブと;前記主桁と前記継手板と前記スキンプレートで囲われた鋼殻の内部に充填されたコンクリートと;を少なくも備える合成セグメントが、

前記トンネル周方向及び軸方向に設置され、前記トンネル周方向及び軸方向に隣接する前記セグメント同士が接合された、トンネル覆工体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【公開番号】特開2011−163018(P2011−163018A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−27564(P2010−27564)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]