セグメント間の耐火構造

【課題】セグメント間の耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセセグメント間の耐火構造を提供すること。

【解決手段】トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間Gを設けることで、セグメント間の耐火性を確保する。間隔が制御された前記隙間Gに耐火性充填材を充填する。間隔が制御された前記隙間Gにバックアップ材49および耐火性充填材を充填する。

【解決手段】トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間Gを設けることで、セグメント間の耐火性を確保する。間隔が制御された前記隙間Gに耐火性充填材を充填する。間隔が制御された前記隙間Gにバックアップ材49および耐火性充填材を充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールドトンネル内における覆工体として用いられる鋼とコンクリートからなる合成セグメント間等のセグメント間の耐火構造に関する。

【背景技術】

【0002】

セグメントには各種のセグメントがあり、例えば、コンクリートセグメントあるいは鋼・コンクリートの合成セグメントがある。前記の合成セグメントには、主桁、継手板、スキンプレートからなる鋼殻に中詰めコンクリートを充填してなる合成セグメントがあり、また、コンクリートセグメントとしては、鋼材または鉄筋とコンクリートより構成されるコンクリート系セグメントもある。

【0003】

特に、前記の合成セグメントに関しては、鋼殻で枠組みされた鋼殻セグメント本体枠の内側空間部にコンクリートを充填することにより、セグメントの剛性を高くすることができるため、セグメント厚を小さくすることが可能となる。

【0004】

ところで、道路網が発達しトンネルの数が増えたことや、自動車の増加により交通量が増えたこと等により、道路トンネル内での自動車同士の衝突、転倒等による火災事故の頻度が増え、また火災事故の規模も大形化の傾向にある。特に、引火性の液体燃料や液化薬品を搭載したタンクローリーによりトンネル内の火災事故が発生したときの災害の危険性は予測を超えるものがある。

【0005】

トンネル内の火災事故において、人的災害を最小に抑えなければならないのは勿論であるが、さらにトンネル内壁、特に覆工体であるセグメントを如何にして熱から守るかという問題がある。

【0006】

一般に、シールドトンネルにあっては、火災が発生した場合、急速に上昇した高温の熱が覆工コンクリートに直接に熱衝撃的に伝わり、コンクリートに含まれる水分が急速に蒸発されるなどの原因で、当該コンクリートが爆裂してトンネル崩壊等の大事故になりかねない。特にこの合成セグメントが損傷してしまうとトンネル自体が崩落し、これに伴って負傷者の増大や救援活動への支障等をきたすことにもつながり、さらにはトンネルを復旧させるために多大なコストが必要になるという問題点もあった。

【0007】

このような問題点を解決するために、従来においては、例えば特許文献1に示すような耐火被覆構造が提案されている。この耐火被覆構造では、シールドトンネル用セグメントであって、外面側に鉄筋等の補強鋼材を埋設したセグメント本体部を配置し、そのセグメント本体部の内面側に、補強鋼材を有しない耐火無筋コンクリート層を一体化させて構成し、耐火無筋コンクリート層は、アルミナセメント若しくはアルカリスラグセメント等の高耐火性セメント及び塊状スラグ、フェロニッケルスラグ、シャモット若しくは火成岩等の高断熱性骨材を使用した耐火コンクリートをもって成形し、かつ前記耐火無筋コンクリート層に、ポリプロピレン等の高熱溶融性の繊維材を混入させている。

しかし、前記特許文献1には、セグメントのトンネル内空側の耐火構造については記載されているが、セグメント間の耐火被覆については、記載されていない。

また、合成セグメントが組み立てられたシールドトンネルの内面は、コンクリート部分が露出し、鋼殻体の鋼製部分を被覆する構造とする必要がある場合の例として、特許文献2では、鋼殻体内に繊維を混入した耐火コンクリートを充填すると共にトンネル内空側に露出している鋼殻体のトンネル内空側フランジを被覆するために、隣合う鋼殻体の両フランジの全体に渡って耐火パネルを継ぎ目被覆材として設けることが示されている。

しかし、前記のようにトンネル内空側の隣接する両セグメントのフランジ全体にわたって耐火パネルを取付ける構造とすると、耐火パネルも大型で高価となり、経済的な耐火構造とすることが困難になる。

【特許文献1】特開2002−194996号公報

【特許文献2】特開2006−161333号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の場合は、セグメントの鋼製部分をトンネル内空側に露出させないように耐火材料により、完全に被覆することにより耐火性を確保しようとする技術思想であった。

【0009】

前記従来の技術は、換言すると、トンネル軸方向あるいはトンネル周方向に隣接するセグメント相互は、トンネル内空面側において、耐火層相互を密着させて耐火性を確保するか、セグメント相互に渡って耐火材料を完全に被覆することにより、耐火性を確保する技術思想であり、トンネル内空側における隙間を介して鋼材が露出している状態でも、耐火性を確保できる技術思想は知られていない。

しかしながら、上述した耐火層相互を密着させることは、現実の施工では不可能であるし、耐火パネルを貼り付ける構成では、トンネル内周全域に亘って耐火パネルを貼り付ける必要があるため、大量の耐火パネルが必要となり、材料コストが増大し、ひいてはシールドトンネル全体の耐火対策コストが増加してしまうとともに施工期間が長期化してしまうという問題点があった。

【0010】

そこで、本発明は、上述した問題点を鑑みて案出されたものであり、セグメント間の耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の課題を有利に解決するために、第1発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第2発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第3発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けると共に、前記間隔が制御された隙間に耐火性充填材を充填して、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第4発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けることで、または間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第5発明では、第3〜4発明のセグメント間の耐火構造において、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていることを特徴とする。

また、第6発明では、第3〜4発明のセグメント間の耐火構造において、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていることを特徴とする。

また、第7発明では、第6発明のセグメント間の耐火構造において、前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であることを特徴とする。

【発明の効果】

【0012】

本発明によると、耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

第1発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でよいので安価に施工できる。

第2発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でよいので施工が簡単である。

また、第3発明のように、間隔が制御された隙間に耐火性充填材を充填すると、耐火性が確保された隙間単独である場合より、より確実に耐火性を確保することができる。また、多少耐火性があり確実な耐火性が確保できない制御された隙間であっても、その隙間に充填される耐火性充填材により、セグメント間の耐火性を確保することができる。

また、第4発明のように、間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保することができる。

また、第5発明のように、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されているので、高価な耐火性材料を選択的に使用して、経済的な耐火構造とすることができる。

また、第6発明のように、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていると、安価なバックアップ材を奥側に充填配置して、高価な耐火性充填材をトンネル内空側に充填することにより、耐火性充填材の使用量を少なくして、安価なセグメント間の耐火構造とすることができる。

また、第7発明のように、バックアップ材を、耐火性のバックアップ材または非耐火性のバックアップ材を使用すると、耐火性充填材に応じて選択的に使用することができ、より設計の自由度を高めることができる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を図示の実施形態に基づいて、シールドトンネル内における覆工体として用いられるセグメントの構造およびセグメント間の耐火構造の一形態として、鋼・コンクリート合成セグメントを例にして詳細に説明する。

【0014】

図4には、本発明に係るセグメント間の耐火構造が適用されるシールドトンネル3の斜視図が示され、図5にはその正面図が示されている。図4、5に示すように、シールドトンネル3は、複数の円弧状の合成セグメント4をセグメント継手部5及びリング継手部5´においてリング状に連結した覆工体をトンネル内面に組み立てて構築される。

【0015】

シールドトンネル3内には自動車走行用の道路床15が構築されており、また建築限界19が存在している。

【0016】

図6は、合成セグメント4の一部を切り欠いた縦断斜視図であり、上部側では、トンネル周方向の継手板46(図8参照)が取り除かれた状態である。図7は、合成セグメントのトンネル周方向からの図であり、図8は、合成セグメント4のトンネル軸方向からの図であり、各図で上部が地山側、下部がトンネル内空側を示す。

【0017】

図7に示すように、合成セグメント4は、鋼殻セグメント本体枠31と、当該鋼殻セグメント本体枠31の内側空間部に充填された耐火コンクリート32とを備えている。

【0018】

鋼殻セグメント本体枠31は、トンネル軸方向にウエブ41を介して結合された鋼製外側フランジ42と鋼製内側フランジ43からなる主桁としての鋼殻側枠44を、2辺に所定の間隔をあけて平行に配設してなり、トンネル円周方向には継手板46を2辺に平行に配置してなる。鋼殻側枠44は、継手板46の代わりに、セグメント間にも配置されることもある。また、この鋼殻側枠44における鋼製外側フランジ42間にはスキンプレート45が固定されている。地山側のみに配設されるスキンプレート45は、トンネル周方向に向けて湾曲された薄板状の鋼板で構成される。このスキンプレート45は、鋼製外側フランジ42の上面において溶接等の固着手段によって水密的に固定される。

【0019】

この鋼殻セグメント本体枠31においては、トンネル内空側32´に、耐火層としての耐火コンクリート32を直接露出させる構成を採用している。耐火コンクリート32は、さらに鋼製内側フランジ43のトンネル内空側43´をも被覆している耐火層を構成している。

【0020】

耐火コンクリート32は、ポリプロピレン繊維又はビニロン繊維等のように熱溶融性の合成樹脂繊維を混入させたコンクリートである。このコンクリートの成分や作製方法は、例えば“トンネル施工管理要領(繊維補強覆工コンクリート編)、平成15年9月、日本道路公団”、或いは“コンクリート構造物の耐火技術研究小委員会報告ならびにシンポジウム論文集P72〜P75 土木学会編”等の記載に基づいていてもよい。

【0021】

この耐火コンクリート32に混入させたポリプロピレン繊維又はビニロン繊維等の合成樹脂繊維は、火災時の熱により溶融又は消失する性質を有するため、これらを混入させることにより火災時にシールドトンネル3内の温度が例えば1200℃以上まで上昇してもコンクリートの爆裂を防止することができる。即ち、この耐火コンクリート32では、火災時における熱により溶融焼失した繊維部分により微細な空洞を作り出し、この空洞が内部で膨張した水蒸気の圧力を緩和する役割を果たすことになり、コンクリート表層の剥離、飛散を防止することが可能となる。なお、この耐火コンクリート32は、工場のコンクリートプラント等においてこれらの合成樹脂繊維を混入させることが可能である。

【0022】

因みに、図7(b)は、鋼製内側フランジ43のトンネル内空側を不定形耐火被覆材52により被覆することで、鋼製内側フランジ43よりトンネル内空側に設けられる耐火コンクリート32の厚みを薄く構成した例であり、図7(a)は、不定形耐火被覆材52を用いないで、耐火コンクリート32の厚みを厚く構成した例を示している。この図7(b)の例では、鋼製内側フランジ43よりトンネル内空側の耐火コンクリート32の厚さを例えば30mmで構成している。また、図7(a)の例では、鋼製内側フランジ43のトンネル内空側を被覆する耐火コンクリート32の厚さを例えば60mmで構成している。

【0023】

なお、鋼製内側フランジ43のトンネル内空側を被覆する耐火コンクリート32の厚さは、60mmであることが最も望ましい。その理由として、耐火コンクリート32は、粗骨材としての石と、細骨材としての砂とを水と混ぜて作製するものである。この粗骨材の径は、最大20mm程度である。仮に、鋼製内側フランジ43を被覆するコンクリート32の厚さが、粗骨材の径の3倍を切るようであると、鋼製内側フランジ43を被覆するコンクリート32と鋼殻セグメント本体枠31内に打設されたコンクリートとの一体性が阻害され、コンクリート剥離の原因を作り出す。このため、トンネル内空側を被覆するコンクリート32の厚さは、かかる粗骨材の径の3倍程度である60mmで構成されることが望ましい。

また、前記の図7(b)において、耐火コンクリート32の厚さが例えば、30mmと記載したが、不定形耐火被覆材52による耐火層がトンネル内空側の鋼材を被覆している場合、図7(a)における耐火コンクリート32に代わる耐火層の厚みが30mm程度でも、耐火性を確保することが可能であるため、本発明では、トンネル内空側を被覆する耐火層(耐火コンクリート32あるいは不定形耐火被覆材52)の厚みについては、特に限定されるものではない。

【0024】

また、鋼製内側フランジ43の温度は、火災時においても、300℃以下にしたいという要望がある。鋼材は、温度が上がると、引張強度、圧縮強度、ヤング係数等の機械的特性が劣化し、特に温度が300℃を超えると強度、ヤング係数ともに70%を下回る場合が生じ、鋼材としての役割を果たせなくなる。このため、鋼材の表面温度を300℃以下に抑える必要があった。鋼製内側フランジ43のトンネル内空側を被覆するコンクリート32の厚さが薄い場合には、この鋼製内側フランジ43の温度を300℃以下に制御するのは困難になる。即ち、この鋼製内側フランジ43のトンネル内空側を被覆するコンクリート32の厚さが厚いほど、鋼製内側フランジ43の温度上昇を抑えることができる。同様の理由から強度を期待するコンクリートの温度も350℃以下にしたいという要望がある。

【0025】

図9は、繊維強化コンクリートにおける加熱面からの距離に対する最大温度の関係を示している。この図9に示すように加熱面からの距離が60mmを超える場合において、コンクリート最大温度を350℃以下にすることが可能となり、60mm以深のコンクリートは設計上の強度を期待することができることが分かる。

コンクリート温度を350℃以下に抑えれば鋼材温度は必然的に300℃以下となる。その理由は、鋼材の熱伝導率がコンクリートの熱伝導率よりも高いために、コンクリートに比べ鋼材の温度は上がらないためである。

【0026】

また、一般にコンクリートは火災により熱せられると中性化する。火災によるCO2ガスがコンクリートに接触すると、アルカリ性であるコンクリートは中性化して性能が劣化してしまう。即ち、コンクリートは中性化することにより、強度が低下し、水と酸素の接触により内部の鋼は錆びてしまう。しかし、最高温度1200℃が60分程度継続するトンネル火災では、コンクリートの中性化は表面から50mm程度しか進行しない。このため、トンネル内空側を被覆するコンクリート32の厚さを60mmで構成することにより、表面から50mm中性化しても残りの10mmの厚みの部分で中性化を防止することができ、ひいては鋼製内側フランジ43の錆びを防ぐことができる。

【0027】

さらに、コンクリートに充填された繊維は、熱により溶失し、軽石状になってしまうが、かかる繊維の溶失は、最高温度1200℃、継続時間60分程度のトンネル火災においては、コンクリート表面から50mm程度である。このため、トンネル内空側を被覆するコンクリート32の厚さを60mmで構成することにより、表面から50mmの繊維が溶失しても残りの10mmの厚みの部分で軽石化を防止することが可能となる。

なお、トンネル内空側を被覆するコンクリート32の厚さが65mmを超えると、材料コストが高くなり、またトンネル内径が小さくなるため、最大でも65mm程度で構成されていることが望ましい。また、トンネル内空側を被覆するコンクリート32の厚さは、少なくとも50mm程度あれば、上述した問題点をクリアできることから、50〜65mm程度の範囲であればよい。

【0028】

また、この耐火コンクリート32は、鋼製内側フランジ43を被覆している。このため、鋼殻セグメント本体枠31に対する耐火性についても同様に向上させることが可能となる。

【0029】

前記のように、トンネル内空側に最も近い位置の鋼製内側フランジ43外表面全体が、耐火コンクリート32あるいはその他の耐火材料により耐火被覆されたセグメント相互をトンネル軸方向あるいはトンネル周方向に、隙間がない状態でエレクターにより組み立てることは理想であるが現実には、目開きを設けて組み立てられる。 また、耐火材料のコーナー部相互が緩衝して損傷する恐れが高くなる。

【0030】

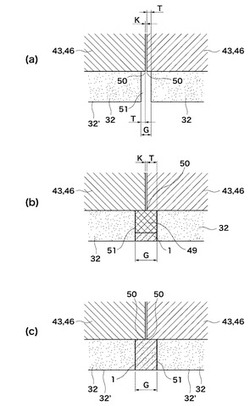

例えば、図1にリング間継手の接続構造を、図2にトンネル周方向のセグメント間継手の接続構造を示す。図1(a)および図2(a)はトンネル内空側を下にして示す図であり、図3は図1および図2の継手内空側の拡大図を示す。

図3に示す本発明のセグメント間の耐火構造のように、主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間に、微小隙間Kを設けると共に、鋼製内側フランジ43または継手板46の端部50から僅かに離れた距離Tをおいた離れた位置から耐火コンクリート32を設けると、エレクターによる合成セグメント4の組み込みする場合に、耐火コンクリート32のコーナー部の損傷を防止できると共に、隣り合う合成セグメント4における耐火コンクリート32相互の競り合いを防止できる利点がある。

なお、図1(a)および図2(a)では、鋼製内側フランジ43および継手板46のトンネル内空側までを耐火コンクリート32で被覆した形態であり、図1(b)および図2(b)では、鋼製内側フランジ43および継手板46のトンネル内空側を耐火層としての不定形耐火物52により被覆した形態であり、その他の構造は同様である。

【0031】

なお、鋼殻体と耐火コンクリートとを組み合わせた鋼・コンクリートの合成セグメントでは、リング間(トンネル軸方向に隣り合うセグメント間)およびトンネル周方向に隣り合うセグメント間に複数のゴム製等の止水材が装着された状態で組み立てられるため、耐火性能として、1200℃で60分の加熱曲線による耐火試験をした場合に、次の(1)(2)(3)の性能が求められる。(1)複数のゴム製等の止水材を使用する場合、地山側止水材温度を120度以下にする必要がある。また、(2)加熱面側鋼材温度を300度以下、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であること。

【0032】

そのため、本発明者は、トンネル軸方向に隣接するセグメント間またはトンネル周方向に隣接するするセグメント間に隙間がある場合について、耐火性試験を行った結果、隙間Gが小さい場合、耐火性充填材を充填しなくても、所定の耐火性能を確保できることを確認した。

【0033】

耐火性試験を行った仕様は、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを2mmとし、隣合う合成セグメント4における鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32の厚みを60mmとし、耐火コンクリート32間の距離Gを5mmとした場合である。

【0034】

前記のような仕様で合成セグメント4を配置して、1200℃で60分継続させる耐火性能試験を行った結果、(1)図2(a)に示す形態では、地山側止水材温度が120度以下の76℃であり、また、(2)図2(a)に示す形態では、加熱面側鋼材温度が300度以下の130℃に、しかも、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であることを確認できた。

【0035】

同様に、図2(b)に示す形態、すなわち、鋼製内側フランジ43(または継手板46)のトンネル内空側表面および耐火コンクリート32に渡って、不定形耐火被覆材52を20mm厚で設けた場合で、セグメント間の不定形耐火被覆材52間の隙間Gが5mmである場合にも、(1)地山側止水材温度が120度以下の82℃であり、また、(2)加熱面側鋼材温度が300度以下の178℃に、しかも、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であることを確認できた。

【0036】

したがって、前記の耐火コンクリート32(または不定形耐火被覆材52)間の距離が5mm以下の有限の隙間であれば、確実に耐火性を確保することができることがわかる。また、前記の耐火コンクリート32(または不定形耐火被覆材52)間の距離が5mmを越えても、耐火性を確保できる可能性もあることがわかる。したがって、また、セグメント間における鋼製内側フランジ43(または継手板46)等の鋼材を被覆する耐火コンクリート32(または不定形耐火被覆材52)間などの、耐火層の隙間Gを制御することにより、セグメント間の耐火性を確実に図ることが可能なセグメント間の耐火構造とすることがわかった。したがって、本発明者は、耐火層間の隙間を制御することにより、セグメント間の耐火性を確保することができることを確信した。

【0037】

なお、図1〜図2に示す構造で、符号47は、地山側の止水材であり、符号48はトンネル内空側の止水材である。トンネル内空側の止水材48は、トンネル火災時において損傷しても、トンネル地山側の止水材47が機能していれば、止水性を確保した上で、耐火性も確保することができる。

【0038】

前記のように、耐火層間の隙間G(目地幅)が、5mm以上の広い隙間、例えば、(A)9mmの場合、(B)11mmの場合、(C)13mmの場合のように間隔が広くなると、合成セグメント4の製作およびトンネル内セグメントリングへの組み込みがより容易になる。

【0039】

なお、前記(A)の9mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離(控え代)Tを4mmとした場合である。

また、前記(B)の11mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを5mmとした場合である。

さらに、前記(C)の13mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを6mmとした場合である。

【0040】

前記のように、隣り合う耐火セグメント4における耐火層間の隙間Gが、大きくなると、セグメント間の耐火性を確実に図ることができなくなる恐れがある場合、図3(b)に示すように、隙間Gの溝51奥側に、バックアップ材49を挿入し、前記バックアップ材49を埋め込むように隙間Gの溝51内のトンネル内空側に、例えば、1500℃対応の耐火性コーキング材1を充填すると、より確実にセグメント間の耐火構造とすることができる。

前記バックアップ材49として、耐火性のブランケット等の耐火性バックアップ材49を使用する場合に、トンネル内空側の耐火性コーキング材1は、耐火性のないコーキング材としてもよく、また、ブランケット等の耐火性バックアップ材49とコーキング材1との間に第2のバックアップ材を設ける構造でもよい。コーキング材1の厚みとしては、例えば5mm程度の厚みとし、耐火コンクリート32にプライマーの塗布等の下地処理を施した後、コーキング材を充填する。

なお、図3(c)に示すように、隙間Gの溝51全体に、耐火コンクリート32および鋼材部分に、プライマーの塗布等の下地処理を施した後、耐火性コーキング材1のみを充填してもよく、また、間隙Gの溝51がトンネル内空側に向かって狭くなるようなテーパー状となるように、間隙Gを形成している隣り合う耐火コンクリート32(または不定形耐火物52)の側端面に、トンネル内空側に漸次接近するように傾斜する傾斜面を設けることによるテーパーを施すことによって、抜け出しを防止できる場合には、耐火性バックアップ材49のみを充填して、耐火性を確保するようにしてもよい。また、隙間Gの溝51には、各種コーキング材1または各種バックアップ材49を充填材とした場合、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていてもよい。

【0041】

前記のバックアップ材としては、セラミックファイバー等のファイバー、ロックウールなどのブランケット、耐火性または不燃性ボード、耐火性または不燃性コーキング材(目地材)等、耐火性または不燃性の安価な材料で、施工性および変形追随性のよいものを挿入充填するように設置するようにするとよい。

【0042】

また、前記の隙間Gの溝51内のトンネル内空側に設ける耐火性コーキング材1としては、不燃性の充填材、例えば、「信越化学工業株式会社製のシーラント40KKS耐火」を使用するとよく、前記材料シーラント40KKS耐火の硬化前の特性は、外観がペースト状で、比重(20℃)1.58、タックフリーが20分、押し出し性(5℃)が8秒、スランプが0mmであり、硬化後の特性は、加熱減量(%)が6.7で、50%引張り応力N/mm2が0.57で、最大引張り応力N/mm2が1.01で、伸び率%が120で、凝集破壊率(%)が100で、汚染性がなく、耐オゾン性としてオゾンによる亀裂がなく、耐久性のある材料である。

【0043】

なお、前記の隙間Gに耐火性コーキング材1のみを充填してもよいが、高価であるために、前記のようにバックアップ材49を所定の深さ設けた上に充填するようにすると安価なセグメント間の耐火構造とすることができる。

前記のバックアップ材49は、耐火性のある材料であることが望ましいが、トンネル内空側に充填されるコーキング材が耐火性コーキング材1である場合には、非耐火性のバックアップ材49を挿入設置することも可能である。

前記のように、隣り合う耐火セグメント4における耐火層間の隙間Gの間隔が制御された隙間である場合には、2種以上の耐火性材料を設置するようにすると、経済的なセグメント間の耐火構造を設計することができる。

【0044】

前記のように本発明によると、間隙Gを設けたままか、間隙Gにバックアップ材49または耐火性充填材を充填するとしても、小さな間隔の間隙Gに、バックアップ材49または耐火性充填材を設置するようにするだけで、バックアップ材49または耐火性充填材の設置量は格段に少なくすることができるので、従来の場合のように広幅な耐火材を設ける場合に比べて、耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

【0045】

前記のように本発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層または耐火層と、他方のセグメントのトンネル内空側の耐火コンクリート層または耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしている。

また、間隔が制御された隙間に耐火性充填材を充填してもよく、隙間と耐火性充填材と共同してセグメント間の耐火性を確保するようにしてもよく、少なくとも1種の充填材に耐火性がある2種以上の充填材が充填されていても、2種以上の耐火性充填材が充填されていてもよい。また前記の間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていてもよい。前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であってもよい。

【0046】

このように本発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層または耐火層と、他方のセグメントのトンネル内空側の耐火コンクリート層または耐火層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でセグメント間の耐火性を確保することができる。

また、間隔が制御された隙間に耐火性充填材を充填すると、耐火性が確保された隙間単独である場合より、より確実に耐火性を確保することができる。また、多少耐火性があり確実な耐火性が確保できない制御された隙間であっても、その隙間に充填される耐火性充填材により、セグメント間の耐火性を確保することができる。

また、間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保することができる。

また、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある2種以上の充填材が充填されているので、高価な耐火性材料を選択的に使用して、経済的な耐火構造とすることができる。

また、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていると、安価なバックアップ材を奥側に充填配置して、高価な耐火性充填材をトンネル内空側に充填することにより、耐火性充填材の使用量を少なくして、安価なセグメント間の耐火構造とすることができる。

また、バックアップ材を、耐火性のバックアップ材または非耐火性のバックアップ材を使用すると、耐火性充填材に応じて選択的に使用することができ、より設計の自由度を高めることができる。

また、前記のような本発明によると、セグメント間の耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

【図面の簡単な説明】

【0047】

【図1】(a)は本発明のセグメント間の耐火構造の第1実施形態を示すトンネル周方向からの断面図(セグメントリング間の断面図)、(b)は本発明のセグメント間の耐火構造の第2実施形態を示すトンネル周方向からの断面図(セグメントリング間の断面図)である。

【図2】(a)は図1(a)のセグメント間の耐火構造の第1実施形態を示すトンネル軸方向からの断面図(セグメントリングを構成するセグメント間の断面図)、(b)は図1(b)のセグメント間の耐火構造の第2実施形態を示すトンネル軸方向からの断面図(セグメントリングを構成するセグメント間の断面図)である。

【図3】(a)は図1および2に示す一部を拡大して示す断面図、(b)(c)は(a)の変形形態を示す断面図である。

【図4】本発明に係る合成セグメント構造が適用されるシールドトンネルの斜視図である。

【図5】本発明に係る合成セグメント構造が適用されるシールドトンネルの正面図である。

【図6】合成セグメントの縦断斜視図である。

【図7】合成セグメントのトンネル周方向からの図である。

【図8】合成セグメントのトンネル軸方向からの図である。

【図9】耐火コンクリートにおける加熱面からの距離に対する最大温度の関係を示す図である。

【符号の説明】

【0048】

1 コーキング材

2 セグメントリング

3 シールドトンネル

4 合成セグメント

11 地山

15 道路床

19 建築限界

31 鋼殻セグメント本体枠

32 耐火コンクリート

41 ウエブ

42 鋼製外側フランジ

43 鋼製内側フランジ

44 鋼殻側枠

45 スキンプレート

46 継手板

47 地山側の止水材

48 内空側の止水材

49 バックアップ材

50 鋼製内側フランジ43または継手板46の端部

51 溝

52 不定形耐火被覆材

【技術分野】

【0001】

本発明は、シールドトンネル内における覆工体として用いられる鋼とコンクリートからなる合成セグメント間等のセグメント間の耐火構造に関する。

【背景技術】

【0002】

セグメントには各種のセグメントがあり、例えば、コンクリートセグメントあるいは鋼・コンクリートの合成セグメントがある。前記の合成セグメントには、主桁、継手板、スキンプレートからなる鋼殻に中詰めコンクリートを充填してなる合成セグメントがあり、また、コンクリートセグメントとしては、鋼材または鉄筋とコンクリートより構成されるコンクリート系セグメントもある。

【0003】

特に、前記の合成セグメントに関しては、鋼殻で枠組みされた鋼殻セグメント本体枠の内側空間部にコンクリートを充填することにより、セグメントの剛性を高くすることができるため、セグメント厚を小さくすることが可能となる。

【0004】

ところで、道路網が発達しトンネルの数が増えたことや、自動車の増加により交通量が増えたこと等により、道路トンネル内での自動車同士の衝突、転倒等による火災事故の頻度が増え、また火災事故の規模も大形化の傾向にある。特に、引火性の液体燃料や液化薬品を搭載したタンクローリーによりトンネル内の火災事故が発生したときの災害の危険性は予測を超えるものがある。

【0005】

トンネル内の火災事故において、人的災害を最小に抑えなければならないのは勿論であるが、さらにトンネル内壁、特に覆工体であるセグメントを如何にして熱から守るかという問題がある。

【0006】

一般に、シールドトンネルにあっては、火災が発生した場合、急速に上昇した高温の熱が覆工コンクリートに直接に熱衝撃的に伝わり、コンクリートに含まれる水分が急速に蒸発されるなどの原因で、当該コンクリートが爆裂してトンネル崩壊等の大事故になりかねない。特にこの合成セグメントが損傷してしまうとトンネル自体が崩落し、これに伴って負傷者の増大や救援活動への支障等をきたすことにもつながり、さらにはトンネルを復旧させるために多大なコストが必要になるという問題点もあった。

【0007】

このような問題点を解決するために、従来においては、例えば特許文献1に示すような耐火被覆構造が提案されている。この耐火被覆構造では、シールドトンネル用セグメントであって、外面側に鉄筋等の補強鋼材を埋設したセグメント本体部を配置し、そのセグメント本体部の内面側に、補強鋼材を有しない耐火無筋コンクリート層を一体化させて構成し、耐火無筋コンクリート層は、アルミナセメント若しくはアルカリスラグセメント等の高耐火性セメント及び塊状スラグ、フェロニッケルスラグ、シャモット若しくは火成岩等の高断熱性骨材を使用した耐火コンクリートをもって成形し、かつ前記耐火無筋コンクリート層に、ポリプロピレン等の高熱溶融性の繊維材を混入させている。

しかし、前記特許文献1には、セグメントのトンネル内空側の耐火構造については記載されているが、セグメント間の耐火被覆については、記載されていない。

また、合成セグメントが組み立てられたシールドトンネルの内面は、コンクリート部分が露出し、鋼殻体の鋼製部分を被覆する構造とする必要がある場合の例として、特許文献2では、鋼殻体内に繊維を混入した耐火コンクリートを充填すると共にトンネル内空側に露出している鋼殻体のトンネル内空側フランジを被覆するために、隣合う鋼殻体の両フランジの全体に渡って耐火パネルを継ぎ目被覆材として設けることが示されている。

しかし、前記のようにトンネル内空側の隣接する両セグメントのフランジ全体にわたって耐火パネルを取付ける構造とすると、耐火パネルも大型で高価となり、経済的な耐火構造とすることが困難になる。

【特許文献1】特開2002−194996号公報

【特許文献2】特開2006−161333号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来の場合は、セグメントの鋼製部分をトンネル内空側に露出させないように耐火材料により、完全に被覆することにより耐火性を確保しようとする技術思想であった。

【0009】

前記従来の技術は、換言すると、トンネル軸方向あるいはトンネル周方向に隣接するセグメント相互は、トンネル内空面側において、耐火層相互を密着させて耐火性を確保するか、セグメント相互に渡って耐火材料を完全に被覆することにより、耐火性を確保する技術思想であり、トンネル内空側における隙間を介して鋼材が露出している状態でも、耐火性を確保できる技術思想は知られていない。

しかしながら、上述した耐火層相互を密着させることは、現実の施工では不可能であるし、耐火パネルを貼り付ける構成では、トンネル内周全域に亘って耐火パネルを貼り付ける必要があるため、大量の耐火パネルが必要となり、材料コストが増大し、ひいてはシールドトンネル全体の耐火対策コストが増加してしまうとともに施工期間が長期化してしまうという問題点があった。

【0010】

そこで、本発明は、上述した問題点を鑑みて案出されたものであり、セグメント間の耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の課題を有利に解決するために、第1発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第2発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第3発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けると共に、前記間隔が制御された隙間に耐火性充填材を充填して、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第4発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けることで、または間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保するようにしたことを特徴とする。

また、第5発明では、第3〜4発明のセグメント間の耐火構造において、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていることを特徴とする。

また、第6発明では、第3〜4発明のセグメント間の耐火構造において、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていることを特徴とする。

また、第7発明では、第6発明のセグメント間の耐火構造において、前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であることを特徴とする。

【発明の効果】

【0012】

本発明によると、耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

第1発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でよいので安価に施工できる。

第2発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でよいので施工が簡単である。

また、第3発明のように、間隔が制御された隙間に耐火性充填材を充填すると、耐火性が確保された隙間単独である場合より、より確実に耐火性を確保することができる。また、多少耐火性があり確実な耐火性が確保できない制御された隙間であっても、その隙間に充填される耐火性充填材により、セグメント間の耐火性を確保することができる。

また、第4発明のように、間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保することができる。

また、第5発明のように、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されているので、高価な耐火性材料を選択的に使用して、経済的な耐火構造とすることができる。

また、第6発明のように、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていると、安価なバックアップ材を奥側に充填配置して、高価な耐火性充填材をトンネル内空側に充填することにより、耐火性充填材の使用量を少なくして、安価なセグメント間の耐火構造とすることができる。

また、第7発明のように、バックアップ材を、耐火性のバックアップ材または非耐火性のバックアップ材を使用すると、耐火性充填材に応じて選択的に使用することができ、より設計の自由度を高めることができる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を図示の実施形態に基づいて、シールドトンネル内における覆工体として用いられるセグメントの構造およびセグメント間の耐火構造の一形態として、鋼・コンクリート合成セグメントを例にして詳細に説明する。

【0014】

図4には、本発明に係るセグメント間の耐火構造が適用されるシールドトンネル3の斜視図が示され、図5にはその正面図が示されている。図4、5に示すように、シールドトンネル3は、複数の円弧状の合成セグメント4をセグメント継手部5及びリング継手部5´においてリング状に連結した覆工体をトンネル内面に組み立てて構築される。

【0015】

シールドトンネル3内には自動車走行用の道路床15が構築されており、また建築限界19が存在している。

【0016】

図6は、合成セグメント4の一部を切り欠いた縦断斜視図であり、上部側では、トンネル周方向の継手板46(図8参照)が取り除かれた状態である。図7は、合成セグメントのトンネル周方向からの図であり、図8は、合成セグメント4のトンネル軸方向からの図であり、各図で上部が地山側、下部がトンネル内空側を示す。

【0017】

図7に示すように、合成セグメント4は、鋼殻セグメント本体枠31と、当該鋼殻セグメント本体枠31の内側空間部に充填された耐火コンクリート32とを備えている。

【0018】

鋼殻セグメント本体枠31は、トンネル軸方向にウエブ41を介して結合された鋼製外側フランジ42と鋼製内側フランジ43からなる主桁としての鋼殻側枠44を、2辺に所定の間隔をあけて平行に配設してなり、トンネル円周方向には継手板46を2辺に平行に配置してなる。鋼殻側枠44は、継手板46の代わりに、セグメント間にも配置されることもある。また、この鋼殻側枠44における鋼製外側フランジ42間にはスキンプレート45が固定されている。地山側のみに配設されるスキンプレート45は、トンネル周方向に向けて湾曲された薄板状の鋼板で構成される。このスキンプレート45は、鋼製外側フランジ42の上面において溶接等の固着手段によって水密的に固定される。

【0019】

この鋼殻セグメント本体枠31においては、トンネル内空側32´に、耐火層としての耐火コンクリート32を直接露出させる構成を採用している。耐火コンクリート32は、さらに鋼製内側フランジ43のトンネル内空側43´をも被覆している耐火層を構成している。

【0020】

耐火コンクリート32は、ポリプロピレン繊維又はビニロン繊維等のように熱溶融性の合成樹脂繊維を混入させたコンクリートである。このコンクリートの成分や作製方法は、例えば“トンネル施工管理要領(繊維補強覆工コンクリート編)、平成15年9月、日本道路公団”、或いは“コンクリート構造物の耐火技術研究小委員会報告ならびにシンポジウム論文集P72〜P75 土木学会編”等の記載に基づいていてもよい。

【0021】

この耐火コンクリート32に混入させたポリプロピレン繊維又はビニロン繊維等の合成樹脂繊維は、火災時の熱により溶融又は消失する性質を有するため、これらを混入させることにより火災時にシールドトンネル3内の温度が例えば1200℃以上まで上昇してもコンクリートの爆裂を防止することができる。即ち、この耐火コンクリート32では、火災時における熱により溶融焼失した繊維部分により微細な空洞を作り出し、この空洞が内部で膨張した水蒸気の圧力を緩和する役割を果たすことになり、コンクリート表層の剥離、飛散を防止することが可能となる。なお、この耐火コンクリート32は、工場のコンクリートプラント等においてこれらの合成樹脂繊維を混入させることが可能である。

【0022】

因みに、図7(b)は、鋼製内側フランジ43のトンネル内空側を不定形耐火被覆材52により被覆することで、鋼製内側フランジ43よりトンネル内空側に設けられる耐火コンクリート32の厚みを薄く構成した例であり、図7(a)は、不定形耐火被覆材52を用いないで、耐火コンクリート32の厚みを厚く構成した例を示している。この図7(b)の例では、鋼製内側フランジ43よりトンネル内空側の耐火コンクリート32の厚さを例えば30mmで構成している。また、図7(a)の例では、鋼製内側フランジ43のトンネル内空側を被覆する耐火コンクリート32の厚さを例えば60mmで構成している。

【0023】

なお、鋼製内側フランジ43のトンネル内空側を被覆する耐火コンクリート32の厚さは、60mmであることが最も望ましい。その理由として、耐火コンクリート32は、粗骨材としての石と、細骨材としての砂とを水と混ぜて作製するものである。この粗骨材の径は、最大20mm程度である。仮に、鋼製内側フランジ43を被覆するコンクリート32の厚さが、粗骨材の径の3倍を切るようであると、鋼製内側フランジ43を被覆するコンクリート32と鋼殻セグメント本体枠31内に打設されたコンクリートとの一体性が阻害され、コンクリート剥離の原因を作り出す。このため、トンネル内空側を被覆するコンクリート32の厚さは、かかる粗骨材の径の3倍程度である60mmで構成されることが望ましい。

また、前記の図7(b)において、耐火コンクリート32の厚さが例えば、30mmと記載したが、不定形耐火被覆材52による耐火層がトンネル内空側の鋼材を被覆している場合、図7(a)における耐火コンクリート32に代わる耐火層の厚みが30mm程度でも、耐火性を確保することが可能であるため、本発明では、トンネル内空側を被覆する耐火層(耐火コンクリート32あるいは不定形耐火被覆材52)の厚みについては、特に限定されるものではない。

【0024】

また、鋼製内側フランジ43の温度は、火災時においても、300℃以下にしたいという要望がある。鋼材は、温度が上がると、引張強度、圧縮強度、ヤング係数等の機械的特性が劣化し、特に温度が300℃を超えると強度、ヤング係数ともに70%を下回る場合が生じ、鋼材としての役割を果たせなくなる。このため、鋼材の表面温度を300℃以下に抑える必要があった。鋼製内側フランジ43のトンネル内空側を被覆するコンクリート32の厚さが薄い場合には、この鋼製内側フランジ43の温度を300℃以下に制御するのは困難になる。即ち、この鋼製内側フランジ43のトンネル内空側を被覆するコンクリート32の厚さが厚いほど、鋼製内側フランジ43の温度上昇を抑えることができる。同様の理由から強度を期待するコンクリートの温度も350℃以下にしたいという要望がある。

【0025】

図9は、繊維強化コンクリートにおける加熱面からの距離に対する最大温度の関係を示している。この図9に示すように加熱面からの距離が60mmを超える場合において、コンクリート最大温度を350℃以下にすることが可能となり、60mm以深のコンクリートは設計上の強度を期待することができることが分かる。

コンクリート温度を350℃以下に抑えれば鋼材温度は必然的に300℃以下となる。その理由は、鋼材の熱伝導率がコンクリートの熱伝導率よりも高いために、コンクリートに比べ鋼材の温度は上がらないためである。

【0026】

また、一般にコンクリートは火災により熱せられると中性化する。火災によるCO2ガスがコンクリートに接触すると、アルカリ性であるコンクリートは中性化して性能が劣化してしまう。即ち、コンクリートは中性化することにより、強度が低下し、水と酸素の接触により内部の鋼は錆びてしまう。しかし、最高温度1200℃が60分程度継続するトンネル火災では、コンクリートの中性化は表面から50mm程度しか進行しない。このため、トンネル内空側を被覆するコンクリート32の厚さを60mmで構成することにより、表面から50mm中性化しても残りの10mmの厚みの部分で中性化を防止することができ、ひいては鋼製内側フランジ43の錆びを防ぐことができる。

【0027】

さらに、コンクリートに充填された繊維は、熱により溶失し、軽石状になってしまうが、かかる繊維の溶失は、最高温度1200℃、継続時間60分程度のトンネル火災においては、コンクリート表面から50mm程度である。このため、トンネル内空側を被覆するコンクリート32の厚さを60mmで構成することにより、表面から50mmの繊維が溶失しても残りの10mmの厚みの部分で軽石化を防止することが可能となる。

なお、トンネル内空側を被覆するコンクリート32の厚さが65mmを超えると、材料コストが高くなり、またトンネル内径が小さくなるため、最大でも65mm程度で構成されていることが望ましい。また、トンネル内空側を被覆するコンクリート32の厚さは、少なくとも50mm程度あれば、上述した問題点をクリアできることから、50〜65mm程度の範囲であればよい。

【0028】

また、この耐火コンクリート32は、鋼製内側フランジ43を被覆している。このため、鋼殻セグメント本体枠31に対する耐火性についても同様に向上させることが可能となる。

【0029】

前記のように、トンネル内空側に最も近い位置の鋼製内側フランジ43外表面全体が、耐火コンクリート32あるいはその他の耐火材料により耐火被覆されたセグメント相互をトンネル軸方向あるいはトンネル周方向に、隙間がない状態でエレクターにより組み立てることは理想であるが現実には、目開きを設けて組み立てられる。 また、耐火材料のコーナー部相互が緩衝して損傷する恐れが高くなる。

【0030】

例えば、図1にリング間継手の接続構造を、図2にトンネル周方向のセグメント間継手の接続構造を示す。図1(a)および図2(a)はトンネル内空側を下にして示す図であり、図3は図1および図2の継手内空側の拡大図を示す。

図3に示す本発明のセグメント間の耐火構造のように、主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間に、微小隙間Kを設けると共に、鋼製内側フランジ43または継手板46の端部50から僅かに離れた距離Tをおいた離れた位置から耐火コンクリート32を設けると、エレクターによる合成セグメント4の組み込みする場合に、耐火コンクリート32のコーナー部の損傷を防止できると共に、隣り合う合成セグメント4における耐火コンクリート32相互の競り合いを防止できる利点がある。

なお、図1(a)および図2(a)では、鋼製内側フランジ43および継手板46のトンネル内空側までを耐火コンクリート32で被覆した形態であり、図1(b)および図2(b)では、鋼製内側フランジ43および継手板46のトンネル内空側を耐火層としての不定形耐火物52により被覆した形態であり、その他の構造は同様である。

【0031】

なお、鋼殻体と耐火コンクリートとを組み合わせた鋼・コンクリートの合成セグメントでは、リング間(トンネル軸方向に隣り合うセグメント間)およびトンネル周方向に隣り合うセグメント間に複数のゴム製等の止水材が装着された状態で組み立てられるため、耐火性能として、1200℃で60分の加熱曲線による耐火試験をした場合に、次の(1)(2)(3)の性能が求められる。(1)複数のゴム製等の止水材を使用する場合、地山側止水材温度を120度以下にする必要がある。また、(2)加熱面側鋼材温度を300度以下、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であること。

【0032】

そのため、本発明者は、トンネル軸方向に隣接するセグメント間またはトンネル周方向に隣接するするセグメント間に隙間がある場合について、耐火性試験を行った結果、隙間Gが小さい場合、耐火性充填材を充填しなくても、所定の耐火性能を確保できることを確認した。

【0033】

耐火性試験を行った仕様は、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを2mmとし、隣合う合成セグメント4における鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32の厚みを60mmとし、耐火コンクリート32間の距離Gを5mmとした場合である。

【0034】

前記のような仕様で合成セグメント4を配置して、1200℃で60分継続させる耐火性能試験を行った結果、(1)図2(a)に示す形態では、地山側止水材温度が120度以下の76℃であり、また、(2)図2(a)に示す形態では、加熱面側鋼材温度が300度以下の130℃に、しかも、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であることを確認できた。

【0035】

同様に、図2(b)に示す形態、すなわち、鋼製内側フランジ43(または継手板46)のトンネル内空側表面および耐火コンクリート32に渡って、不定形耐火被覆材52を20mm厚で設けた場合で、セグメント間の不定形耐火被覆材52間の隙間Gが5mmである場合にも、(1)地山側止水材温度が120度以下の82℃であり、また、(2)加熱面側鋼材温度が300度以下の178℃に、しかも、(3)加熱面側コンクリートの状態として有害な爆裂がない状態であることを確認できた。

【0036】

したがって、前記の耐火コンクリート32(または不定形耐火被覆材52)間の距離が5mm以下の有限の隙間であれば、確実に耐火性を確保することができることがわかる。また、前記の耐火コンクリート32(または不定形耐火被覆材52)間の距離が5mmを越えても、耐火性を確保できる可能性もあることがわかる。したがって、また、セグメント間における鋼製内側フランジ43(または継手板46)等の鋼材を被覆する耐火コンクリート32(または不定形耐火被覆材52)間などの、耐火層の隙間Gを制御することにより、セグメント間の耐火性を確実に図ることが可能なセグメント間の耐火構造とすることがわかった。したがって、本発明者は、耐火層間の隙間を制御することにより、セグメント間の耐火性を確保することができることを確信した。

【0037】

なお、図1〜図2に示す構造で、符号47は、地山側の止水材であり、符号48はトンネル内空側の止水材である。トンネル内空側の止水材48は、トンネル火災時において損傷しても、トンネル地山側の止水材47が機能していれば、止水性を確保した上で、耐火性も確保することができる。

【0038】

前記のように、耐火層間の隙間G(目地幅)が、5mm以上の広い隙間、例えば、(A)9mmの場合、(B)11mmの場合、(C)13mmの場合のように間隔が広くなると、合成セグメント4の製作およびトンネル内セグメントリングへの組み込みがより容易になる。

【0039】

なお、前記(A)の9mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離(控え代)Tを4mmとした場合である。

また、前記(B)の11mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを5mmとした場合である。

さらに、前記(C)の13mmの場合は、例えば、(1)主桁としての各鋼殻側枠44相互間またはトンネル周方向の継手板46相互間の微小隙間Kを1mmとし、(2)鋼製内側フランジ43(または継手板46)に設ける耐火コンクリート32を、鋼製内側フランジ43(または継手板46)のトンネル内空側のトンネル軸方向端部(継手板46の場合はトンネル周方向端部)50から離す距離Tを6mmとした場合である。

【0040】

前記のように、隣り合う耐火セグメント4における耐火層間の隙間Gが、大きくなると、セグメント間の耐火性を確実に図ることができなくなる恐れがある場合、図3(b)に示すように、隙間Gの溝51奥側に、バックアップ材49を挿入し、前記バックアップ材49を埋め込むように隙間Gの溝51内のトンネル内空側に、例えば、1500℃対応の耐火性コーキング材1を充填すると、より確実にセグメント間の耐火構造とすることができる。

前記バックアップ材49として、耐火性のブランケット等の耐火性バックアップ材49を使用する場合に、トンネル内空側の耐火性コーキング材1は、耐火性のないコーキング材としてもよく、また、ブランケット等の耐火性バックアップ材49とコーキング材1との間に第2のバックアップ材を設ける構造でもよい。コーキング材1の厚みとしては、例えば5mm程度の厚みとし、耐火コンクリート32にプライマーの塗布等の下地処理を施した後、コーキング材を充填する。

なお、図3(c)に示すように、隙間Gの溝51全体に、耐火コンクリート32および鋼材部分に、プライマーの塗布等の下地処理を施した後、耐火性コーキング材1のみを充填してもよく、また、間隙Gの溝51がトンネル内空側に向かって狭くなるようなテーパー状となるように、間隙Gを形成している隣り合う耐火コンクリート32(または不定形耐火物52)の側端面に、トンネル内空側に漸次接近するように傾斜する傾斜面を設けることによるテーパーを施すことによって、抜け出しを防止できる場合には、耐火性バックアップ材49のみを充填して、耐火性を確保するようにしてもよい。また、隙間Gの溝51には、各種コーキング材1または各種バックアップ材49を充填材とした場合、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていてもよい。

【0041】

前記のバックアップ材としては、セラミックファイバー等のファイバー、ロックウールなどのブランケット、耐火性または不燃性ボード、耐火性または不燃性コーキング材(目地材)等、耐火性または不燃性の安価な材料で、施工性および変形追随性のよいものを挿入充填するように設置するようにするとよい。

【0042】

また、前記の隙間Gの溝51内のトンネル内空側に設ける耐火性コーキング材1としては、不燃性の充填材、例えば、「信越化学工業株式会社製のシーラント40KKS耐火」を使用するとよく、前記材料シーラント40KKS耐火の硬化前の特性は、外観がペースト状で、比重(20℃)1.58、タックフリーが20分、押し出し性(5℃)が8秒、スランプが0mmであり、硬化後の特性は、加熱減量(%)が6.7で、50%引張り応力N/mm2が0.57で、最大引張り応力N/mm2が1.01で、伸び率%が120で、凝集破壊率(%)が100で、汚染性がなく、耐オゾン性としてオゾンによる亀裂がなく、耐久性のある材料である。

【0043】

なお、前記の隙間Gに耐火性コーキング材1のみを充填してもよいが、高価であるために、前記のようにバックアップ材49を所定の深さ設けた上に充填するようにすると安価なセグメント間の耐火構造とすることができる。

前記のバックアップ材49は、耐火性のある材料であることが望ましいが、トンネル内空側に充填されるコーキング材が耐火性コーキング材1である場合には、非耐火性のバックアップ材49を挿入設置することも可能である。

前記のように、隣り合う耐火セグメント4における耐火層間の隙間Gの間隔が制御された隙間である場合には、2種以上の耐火性材料を設置するようにすると、経済的なセグメント間の耐火構造を設計することができる。

【0044】

前記のように本発明によると、間隙Gを設けたままか、間隙Gにバックアップ材49または耐火性充填材を充填するとしても、小さな間隔の間隙Gに、バックアップ材49または耐火性充填材を設置するようにするだけで、バックアップ材49または耐火性充填材の設置量は格段に少なくすることができるので、従来の場合のように広幅な耐火材を設ける場合に比べて、耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

【0045】

前記のように本発明のセグメント間の耐火構造では、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層または耐火層と、他方のセグメントのトンネル内空側の耐火コンクリート層または耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしている。

また、間隔が制御された隙間に耐火性充填材を充填してもよく、隙間と耐火性充填材と共同してセグメント間の耐火性を確保するようにしてもよく、少なくとも1種の充填材に耐火性がある2種以上の充填材が充填されていても、2種以上の耐火性充填材が充填されていてもよい。また前記の間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていてもよい。前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であってもよい。

【0046】

このように本発明によると、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層または耐火層と、他方のセグメントのトンネル内空側の耐火コンクリート層または耐火層との間に、間隔が制御された隙間を設けるだけで、セグメント間の耐火性を確保することができ、制御された隙間を設ける簡単な構造でセグメント間の耐火性を確保することができる。

また、間隔が制御された隙間に耐火性充填材を充填すると、耐火性が確保された隙間単独である場合より、より確実に耐火性を確保することができる。また、多少耐火性があり確実な耐火性が確保できない制御された隙間であっても、その隙間に充填される耐火性充填材により、セグメント間の耐火性を確保することができる。

また、間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保することができる。

また、間隔が制御された隙間には、少なくとも1種の充填材に耐火性がある2種以上の充填材が充填されているので、高価な耐火性材料を選択的に使用して、経済的な耐火構造とすることができる。

また、間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていると、安価なバックアップ材を奥側に充填配置して、高価な耐火性充填材をトンネル内空側に充填することにより、耐火性充填材の使用量を少なくして、安価なセグメント間の耐火構造とすることができる。

また、バックアップ材を、耐火性のバックアップ材または非耐火性のバックアップ材を使用すると、耐火性充填材に応じて選択的に使用することができ、より設計の自由度を高めることができる。

また、前記のような本発明によると、セグメント間の耐火対策をきわめて短い工期でしかも低コストで施すことが可能なセグメント間の耐火構造を提供できる。

【図面の簡単な説明】

【0047】

【図1】(a)は本発明のセグメント間の耐火構造の第1実施形態を示すトンネル周方向からの断面図(セグメントリング間の断面図)、(b)は本発明のセグメント間の耐火構造の第2実施形態を示すトンネル周方向からの断面図(セグメントリング間の断面図)である。

【図2】(a)は図1(a)のセグメント間の耐火構造の第1実施形態を示すトンネル軸方向からの断面図(セグメントリングを構成するセグメント間の断面図)、(b)は図1(b)のセグメント間の耐火構造の第2実施形態を示すトンネル軸方向からの断面図(セグメントリングを構成するセグメント間の断面図)である。

【図3】(a)は図1および2に示す一部を拡大して示す断面図、(b)(c)は(a)の変形形態を示す断面図である。

【図4】本発明に係る合成セグメント構造が適用されるシールドトンネルの斜視図である。

【図5】本発明に係る合成セグメント構造が適用されるシールドトンネルの正面図である。

【図6】合成セグメントの縦断斜視図である。

【図7】合成セグメントのトンネル周方向からの図である。

【図8】合成セグメントのトンネル軸方向からの図である。

【図9】耐火コンクリートにおける加熱面からの距離に対する最大温度の関係を示す図である。

【符号の説明】

【0048】

1 コーキング材

2 セグメントリング

3 シールドトンネル

4 合成セグメント

11 地山

15 道路床

19 建築限界

31 鋼殻セグメント本体枠

32 耐火コンクリート

41 ウエブ

42 鋼製外側フランジ

43 鋼製内側フランジ

44 鋼殻側枠

45 スキンプレート

46 継手板

47 地山側の止水材

48 内空側の止水材

49 バックアップ材

50 鋼製内側フランジ43または継手板46の端部

51 溝

52 不定形耐火被覆材

【特許請求の範囲】

【請求項1】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項2】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項3】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けると共に、前記間隔が制御された隙間に耐火性充填材を充填して、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項4】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けることで、または間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項5】

隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていることを特徴とする請求項3〜4のいずれかに記載のセグメント間の耐火構造。

【請求項6】

間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていることを特徴とする請求項3〜4のいずれかに記載のセグメント間の耐火構造。

【請求項7】

前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であることを特徴とする請求項6に記載のセグメント間の耐火構造。

【請求項1】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火層と、他方のセグメントのトンネル内空側の耐火層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項2】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントのトンネル内空側の耐火コンクリート層と、他方のセグメントのトンネル内空側の耐火コンクリート層との間に、間隔が制御された隙間を設けることで、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項3】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けると共に、前記間隔が制御された隙間に耐火性充填材を充填して、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項4】

トンネル周方向またはトンネル軸方向に隣接する少なくともトンネル内空側に耐火コンクリート層を備えたセグメント相互間の耐火構造であって、トンネル周方向またはトンネル軸方向に隣接する一方のセグメントの耐火コンクリート層と、他方のセグメントの耐火コンクリート層との間に、間隔が制御された隙間を設けることで、または間隔が制御された隙間とその隙間に充填された耐火性充填材と共同して、セグメント間の耐火性を確保するようにしたことを特徴とするセグメント間の耐火構造。

【請求項5】

隙間には、少なくとも1種の充填材に耐火性がある1種または2種以上の充填材が充填されていることを特徴とする請求項3〜4のいずれかに記載のセグメント間の耐火構造。

【請求項6】

間隔が制御された隙間には、トンネル半径方向の外側の隙間奥側には、バックアップ材が充填され、トンネル内空側の隙間には前記バックアップ材を被覆する耐火性充填材が充填されていることを特徴とする請求項3〜4のいずれかに記載のセグメント間の耐火構造。

【請求項7】

前記バックアップ材は、耐火性のバックアップ材または非耐火性のバックアップ材であることを特徴とする請求項6に記載のセグメント間の耐火構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−297816(P2008−297816A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−145602(P2007−145602)

【出願日】平成19年5月31日(2007.5.31)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月31日(2007.5.31)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]