セグメント

【課題】製造手間や製造コストを抑制しつつ鋼材の無駄を省いて有効断面として算入することで合理的な構造が実現可能なセグメントを提供すること。

【解決手段】スキンプレート6に主桁4に沿った凹凸溝61または突条が形成されているので、スキンプレート6の面外変形が抑制あるいは防止され、セグメント1の曲げ変形に対してスキンプレート6の略全域を有効断面として算入でき、主桁4の断面性能を高めることができる。従って、鋼殻2中間部に主桁を追加しなくても、スキンプレート6の有効断面を拡大してセグメント1の曲げ剛性および耐力を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。

【解決手段】スキンプレート6に主桁4に沿った凹凸溝61または突条が形成されているので、スキンプレート6の面外変形が抑制あるいは防止され、セグメント1の曲げ変形に対してスキンプレート6の略全域を有効断面として算入でき、主桁4の断面性能を高めることができる。従って、鋼殻2中間部に主桁を追加しなくても、スキンプレート6の有効断面を拡大してセグメント1の曲げ剛性および耐力を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントに関するものである。

【背景技術】

【0002】

従来、地下河川や道路トンネル等において、複数のセグメントピースを組み合わせてシールドトンネル覆工体を構築することが行われており、そのようなセグメントピースとしては、一対の主桁と、その端部同士を連結する一対の継手板と、これらの地山側に四周が主桁および継手板に固定される地山側スキンプレートとを有して内空側以外の5面が囲まれた鋼殻を有するセグメントや、さらに内空側にもスキンプレートが固定されて6面が囲まれた鋼殻を有するセグメントが知られている。このようなセグメントにおいて、主桁に固定されるスキンプレートの所定幅を主桁の有効断面として算入し、主桁の断面性能を適切に評価することで合理的な構造を目指した設計手法が提案されている(例えば、特許文献1、2参照)。

【0003】

特許文献1記載のセグメントでは、断面I字形の主桁に固定されたスキンプレートの厚さtに対し、鋼殻両端の主桁においては片側に25tだけの幅寸法のスキンプレートを有効断面として算入し、鋼殻中間部の主桁においては両側に25tずつで50tだけの幅寸法のスキンプレートを有効断面として算入する方法が提案されている。

また、特許文献2記載のセグメントでは、特許文献1記載と同様に、主桁の片側に25tで両側に50tの幅寸法のスキンプレートを有効断面として算入方法が提案され、スキンプレートに連結リブを介して内フランジを取り付けた場合には、連結リブの両側25t分のスキンプレートと内フランジとによる断面性能を算入する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−120196号公報

【特許文献2】特開2007−46346号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来のセグメントのように、鋼殻中間部のスキンプレートを有効断面として算入するためには、鋼殻中間部に主桁を追加したり、連結リブを介して内フランジを取り付けたりする必要があり、鋼材量が増加するのみならず加工手間や溶接量も増加することから、製造に要する手間およびコストの増加が避けられないという不都合がある。また、従来のような鋼殻中間部の主桁や連結リブを介した内フランジを設けないと、セグメントが曲げ変形を受けた際に、鋼殻中間部のスキンプレートが面外変形を起こすことから、中間部のスキンプレートがセグメントの曲げに対して有効に作用せず、つまり断面性能上の有効断面として算入することができず、合理的なセグメントの設計という観点からは無駄が生じることとなる。

【0006】

本発明の目的は、製造手間や製造コストを抑制しつつ鋼材の無駄を省いて有効断面として算入することで合理的な構造が実現可能なセグメントを提供することにある。

【課題を解決するための手段】

【0007】

本発明のセグメントは、複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントであって、トンネル周方向に沿って延びる少なくとも一対の主桁と、少なくともトンネル地山側にて前記主桁に渡るスキンプレートと、前記主桁のトンネル周方向両端部同士を連結する一対の継手板と、前記主桁間を架設する複数の縦リブと、が一体に固定された鋼殻を備え、前記スキンプレートには、前記主桁に沿った方向に連続する凹凸溝または突条が形成されていることを特徴とする。

【0008】

以上の本発明によれば、主桁に渡って固定されるスキンプレートに主桁に沿った凹凸溝または突条を形成することで、スキンプレートの面外変形が抑制あるいは防止され、セグメントに曲げ変形が作用した際に、主桁の曲げ変形と一体的にスキンプレートが挙動するようにできることから、スキンプレートの全体または従来よりも広い範囲を有効断面として算入することができる。従って、従来のように鋼殻中間部に主桁を追加したり連結リブを介して内フランジを設けたりしなくても、スキンプレートの有効断面を拡大してセグメントの曲げに対する断面性能を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。さらに、スキンプレートの有効断面の算入によってセグメントの曲げに対する断面性能が高まることで、大深度や軟弱地盤におけるトンネル覆工体に利用しやすくなるとともに、セグメントを高性能化させて薄型化を図ることができる。

【0009】

この際、本発明のセグメントでは、前記凹凸溝は、前記スキンプレートの表面から前記鋼殻の内部側に凹んだ断面V字形、断面U字形、断面コ字形または断面台形状に形成されていることが好ましい。

また、本発明のセグメントでは、前記突条は、前記スキンプレートにおける前記鋼殻の内面側に突出して形成されていることが好ましい。

このような構成によれば、断面V字形、U字形、コ字形、台形状の凹凸溝であれば、冷間プレス加工等によって比較的容易にスキンプレートに凹凸溝を形成することができ、製造コストを抑制することができる。一方、突条を有したスキンプレートとしては、圧延によって連続的に形成した縦縞鋼板が利用可能であり、連続的かつ大量に製造することで、製造コストを抑制することができる。そして、凹凸溝が鋼殻内部側に凹んで形成され、突条が鋼殻内部側に突出して形成されることで、鋼殻の外部側に凹凸溝や突条が突出することなく、トンネル地山側のスキンプレートであれば、組立時に地山と干渉して抵抗となることが防止でき、トンネル内空側のスキンプレートであれば、内空の有効空間を広く確保することができる。

【0010】

また、本発明のセグメントでは、前記スキンプレートは、トンネル地山側およびトンネル内空側の両方に設けられ、これら両方のスキンプレートの各々に前記凹凸溝または突条が形成されていることが好ましい。

このような構成によれば、トンネル内空側にもスキンプレートが設けられて6面が囲まれた鋼殻の場合に、内空側のスキンプレートの全体または広い範囲を有効断面として算入することができ、セグメントの断面性能をさらに高めて高性能化を促進させることができる。

【0011】

また、本発明のセグメントでは、前記鋼殻は、前記少なくとも一対の主桁および少なくともトンネル地山側のスキンプレートと、前記一対の継手板と、で少なくとも5面が囲まれて形成され、当該鋼殻の内部に充填材が充填される合成セグメントであることが好ましい。

このような構成によれば、鋼殻内部にコンクリート等の充填材が充填される合成セグメントとすることで、セグメントの剛性および強度をさらに向上させることができ、セグメントをより一層高性能化、薄型化することができる。

【発明の効果】

【0012】

以上のような本発明のセグメントによれば、セグメントの断面性能に算入可能なスキンプレートの有効断面を拡大することができ、合理的にセグメントの高性能化、薄型化を図ることができる。さらに、鋼殻中間部の主桁や内フランジを追加しなくてもセグメントの断面性能を高めることができ、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。

【図面の簡単な説明】

【0013】

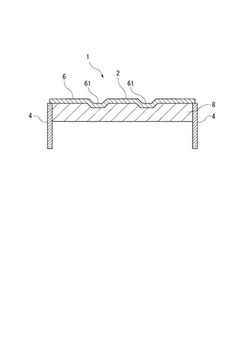

【図1】本発明のセグメントを示す斜視図である。

【図2】前記セグメントを示す断面図である。

【図3】前記セグメントの第1変形例を示す断面図である。

【図4】前記セグメントの第2変形例を示す断面図である。

【図5】前記セグメントの第3変形例を示す断面図である。

【図6】前記セグメントの第4変形例を示す断面図である。

【図7】前記セグメントの第5変形例を示す断面図である。

【図8】従来のセグメントにおける主桁の有効断面を説明する模式図である。

【図9】実施例のセグメントにおける凹凸溝の溝深さが有効幅に及ぼす影響を示すグラフである。

【図10】実施例のセグメントにおける凹凸溝の底幅が有効幅に及ぼす影響を示すグラフである。

【図11】実施例のセグメントにおける凹凸溝の谷数が有効幅に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

図1には、本発明のセグメント1が示されている。

セグメント1は、複数を組み合わせてトンネル覆工体を構成するもので、シールドマシンで地山を掘削してから、シールドマシンの後方にてセグメント1をリング状に組み立てるとともに、組み立てたセグメントリングをジャッキで押してシールドマシンを前進させ、さらに地山を掘削するという手順を繰り返してトンネル覆工体が構築される。このトンネル覆工体は、地山とトンネル内空とを仕切り、地山からの土圧や水圧に抵抗してトンネル内空の空間を確保するようになっている。

【0015】

セグメント1は、図1にも示すように、鋼殻2によって構成されている。この鋼殻2は、トンネル周方向に沿って延びて互いに対向する一対の主桁4,4と、これら対向する主桁4,4の両端部同士を連結する一対の継手板5,5と、地山側にて主桁4,4および継手板5,5に四周が固定される地山側スキンプレート6と、主桁4間に架設される複数の縦リブ8とを備え、これらの主桁4、継手板5、地山側スキンプレート6および縦リブ8を互いに溶接固定して一体化することで、5つの面が囲まれた箱状に形成されている。

【0016】

主桁4は、トンネル径方向に延びるI字形断面を有するとともにトンネル周方向に円弧状に形成されている。この主桁4には、鋼殻2の内方に突出して複数のリング間ボルトボックス(不図示)が固定されており、これらのリング間ボルトボックスは、トンネル軸方向に隣り合う他のセグメント1と接合するための継手部材である。そして、トンネル軸方向に隣り合うセグメント1のリング間ボルトボックス同士を接合材(接合用の短ボルト)で固定することで、セグメント1同士が機械的に連結されるようになっている。また、主桁4は、例えば、板厚寸法12mmの鋼板からなり、トンネル径方向の高さ寸法が400mmに設定されている。

【0017】

継手板5は、トンネル軸方向および径方向に沿った直板状の鋼板から構成され、その内面の途中位置には、鋼殻2の内方に突出して複数のピース間ボルトボックスが固定されており、これらのピース間ボルトボックスは、トンネル周方向に隣り合う他のセグメント1と接合するための継手部材である。そして、トンネル周方向に隣り合うセグメント1のピース間ボルトボックス同士を接合材(接合用の短ボルト)で固定することで、セグメント1同士が機械的に連結され、セグメントリングが構成されるようになっている。

【0018】

地山側スキンプレート6は、トンネル周方向に沿った板状の湾曲鋼板から構成され、そのトンネル軸方向両端縁が主桁4に溶接固定されている。このスキンプレート6は、3mm〜16mm程度の板厚寸法を有した鋼板からなり、主桁4に沿った方向つまりトンネル周方向に沿って連続する凹凸溝61が形成されている。凹凸溝61は、図2に示すように、地山側スキンプレート6における中間部の2箇所にて、鋼殻2内部側に凹んだ断面台形状に形成されている。なお、凹凸溝61の本数は、鋼殻2のサイズによって適宜に設定可能であり、例えば、トンネル軸方向に沿った鋼殻2の幅寸法が1500mm程度の場合には3本の凹凸溝61を形成し、トンネル軸方向に沿った鋼殻2の幅寸法が2000mm程度の場合には4本の凹凸溝61を形成してもよい。

【0019】

なお、セグメント1において、スキンプレートは、地山側と内空側の両方に設けられていてもよい。例えば、図3に示すように、内空側にも地山側スキンプレート6と同様の構成の内空側スキンプレート7を設け、鋼殻2を6面鋼殻としてもよい。

また、セグメント1は、鋼殻2内部が空洞の鋼製セグメントに限らず、図3に示すように、鋼殻2内部に充填材としての中詰めコンクリート3が充填された合成セグメントであってもよい。なお、充填材としては、コンクリートに限らず、無収縮モルタルなど、適宜な強度および剛性を有したものであれば利用可能である。

【0020】

また、スキンプレート6,7に形成される凹凸溝としては、断面台形状の凹凸溝61,71に限らず、図4に示すように、鋼殻2内部側に凹んだ断面U字形の凹凸溝62,72でもよいし、図5に示すように、鋼殻2内部側に凹んだ断面V字形の凹凸溝63,73でもよい。また、図6に示すように、鋼殻2内部側に凹んだ断面コ字形の凹凸溝64,74でもよい。さらに、各々の溝形状を組み合わせてもよい。なお、図3ないし図6に示すセグメント1では、地山側スキンプレート6において、凹凸溝61,62,63,64は、地山側から凹んで鋼殻2内部側に突出して形成され、内空側スキンプレート7において、凹凸溝71,72,73,74は、内空側から凹んで鋼殻2内部側に突出して形成されている。

【0021】

また、スキンプレート6,7には、凹凸溝61,62,63,64,71,72,73,74に代えて、図7に示すように、スキンプレート6,7の鋼殻2内面から突出するとともに主桁4に沿った方向(トンネル周方向)に沿って連続する複数の突条65,75が形成されていてもよい。このようなスキンプレート6,7は、圧延により突条65,75が一体に成形された縦縞鋼板であり、突条65,75は、スキンプレート6,7の表面から4mm程度突出して形成されている。

【0022】

これら図3ないし図7に示したスキンプレート6,7では、地山側に凹凸溝61,62,63,64や突条65が突出しないことで、セグメント組立時に凹凸溝61,62,63,64や突条65が地山と干渉して抵抗となることが防止できるとともに、トンネル内空側に凹凸溝71,72,73,74や突条75が突出しないことで、トンネル内空の有効空間を広く確保することができる。また、図3ないし図7に示したセグメント1は、主桁4、継手板5、スキンプレート6,7および縦リブ8を互いに溶接固定して鋼殻2を形成してから、内空側スキンプレート7や主桁4に形成した図示しない充填孔を介して鋼殻2内に中詰めコンクリート3を打設して製造される。

【0023】

以上のような本実施形態によれば、以下の効果を得ることができる。

すなわち、スキンプレート6,7に主桁4に沿った凹凸溝61,62,63,64,71,72,73,74または突条65,75が形成されているので、スキンプレート6,7の面外変形が抑制あるいは防止され、セグメント1の曲げ変形に対してスキンプレート6,7の略全域を有効断面として算入でき、主桁4の断面性能を高めることができる。従って、鋼殻2中間部に主桁を追加しなくても、スキンプレート6,7の有効断面を拡大してセグメント1の曲げ剛性および耐力を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。さらに、セグメント1の曲げ剛性および耐力が高まることで、大深度や軟弱地盤におけるトンネル覆工体に利用しやすくなるとともに、セグメント1の薄型化を図ることができる。

【実施例】

【0024】

以下では、前記実施形態のセグメント1(実施例)と図8に示す従来例(比較例)のセグメントとを用いて、FEM(Finite-Element Method)解析モデルによる応力解析を行い、主桁4に対するスキンプレート6,60の有効幅の検証を実施した。

実施例は、図2に示したセグメント1であって、スキンプレート6として、台形状の凹凸溝61が形成された厚みが3mmのものを用い、以下の表1に示すように、凹凸溝61の台形部の溝深さH(図3参照)、台形部の底幅L(図3参照)、および台形部の谷数P(例えば、図3に示す構成では、谷数P=2となる)をそれぞれパラメータとして解析した。なお、本実施例では、中詰めコンクリート3および内空側のスキンプレート7を省略した構造のセグメント1について応力解析を行っている。

【0025】

比較例は、従来のセグメントであって、図8(A)に示す比較例1のように、主桁4が2本のものと、図8(B)に示す比較例2のように、主桁4が3本のものとを用い、各主桁4の1本当たりにおけるスキンプレート60の有効断面部6Aの幅(有効幅)を検証した。また、比較例1、2におけるスキンプレート60は、凹凸溝や突条が形成されていない厚みが3mmのものを用いた。

比較例1、2では、スキンプレート60の一部が主桁4と一体的に変形することで、主桁4の断面係数が向上する。具体的に、図8中の有効断面部6Aは、スキンプレート60における有効断面として算入される部分であって、有効断面部6Aが増えることで、主桁4の断面性能を高めることができる。

【0026】

【表1】

【0027】

図9〜図11に検証結果のグラフを示す。これらの各グラフにおいて、縦軸における、主桁1本当たりの有効幅比率は、スキンプレート全体に発生している歪みの総和を、主桁部分の歪みのピーク値で除した値を意味し、このように算出した各実施例および比較例の有効幅比率を比較例1の値で基準化して表示している。

図9に示すように、台形部の溝深さHが有効断面に及ぼす影響としては、実施例1(溝深さH=30mm)、実施例3(溝深さH=60mm)、実施例5(溝深さH=90mm)のいずれの場合であっても、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度増加することが判る。

図10に示すように、台形部の底幅Lが有効断面に及ぼす影響としては、実施例3(底幅L=92mm)、実施例6(底幅L=184mm)、実施例7(底幅L=276mm)のいずれの場合であっても、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度増加することが判る。

図11に示すように、台形部の谷数Pが有効断面に及ぼす影響としては、実施例3(谷数P=1)の場合には、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度に増加し、実施例4(谷数P=3)の場合には、比較例1、2よりも2.0倍程度に増加している。すなわち、凹凸溝61の本数を増加させるに従い、有効幅比率は増加することが判る。なお、凹凸溝61の本数に伴う有効幅比率の増加傾向は、溝深さHが30mmである実施例1(谷数P=1)および実施例2(谷数P=3)の場合でも同様であった。

なお、本実施例では、スキンプレート6の厚みが3mmである場合の解析結果について説明したが、9mm、16mm等、3mm以外の厚みで検証した場合も同様に有効断面を拡大してセグメント1の曲げに対する断面性能を高めることができた。

【0028】

以上の結果から、凹凸溝61を形成したスキンプレート6を用いた場合では、凹凸溝が形成されていないスキンプレート60を用いた比較例1、2の場合と比較して、スキンプレート6での、有効断面として算入できる有効幅比率を増加させることができ、凹凸溝61の谷数Pが多いほど、有効幅比率をより大きく増加させることができる。なお、溝深さH、底幅Lは、有効幅の比率にあまり影響しないことから、前記実施形態で説明した断面U字形、断面V字形、断面コ字形の凹凸溝62,63,64を形成した場合でも同様の効果が得られることが判る。

一方、比較例2のように鋼殻中間部に主桁4を追加した場合には、比較例1よりも主桁1本当たりの有効幅比率が低下してしまうことも判った。

従って、鋼殻中間部に主桁4を追加したり連結リブを介して内フランジを取り付けたりするよりも、本発明のように、凹凸溝61,62,63,64,71,72,73,74を形成したり、突条65,75を形成したりしてスキンプレート6,7自体の剛性を高め、主桁4に対する有効断面を拡大することが、セグメント1の曲げに対する断面性能を高める上で効果的であることが確認できた。

【0029】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的を達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態では、スキンプレート6,7の鋼殻2内部側に突出するように凹凸溝61,62,63,64,71,72,73,74または突条65,75を形成したが、これに限らず、地山側スキンプレート6から地山側に突出するように凹凸溝61,62,63,64または突条65が形成されてもよく、内空側スキンプレート7から内空側に突出するように凹凸溝71,72,73,74または突条75が形成されてもよい。

【0030】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【符号の説明】

【0031】

1…セグメント、2…鋼殻、3…中詰めコンクリート(充填材)、4…主桁、5…継手板、6…地山側スキンプレート、7…内空側スキンプレート、8…縦リブ、61,62,63,64,71,72,73,74…凹凸溝、65,75…突条。

【技術分野】

【0001】

本発明は、複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントに関するものである。

【背景技術】

【0002】

従来、地下河川や道路トンネル等において、複数のセグメントピースを組み合わせてシールドトンネル覆工体を構築することが行われており、そのようなセグメントピースとしては、一対の主桁と、その端部同士を連結する一対の継手板と、これらの地山側に四周が主桁および継手板に固定される地山側スキンプレートとを有して内空側以外の5面が囲まれた鋼殻を有するセグメントや、さらに内空側にもスキンプレートが固定されて6面が囲まれた鋼殻を有するセグメントが知られている。このようなセグメントにおいて、主桁に固定されるスキンプレートの所定幅を主桁の有効断面として算入し、主桁の断面性能を適切に評価することで合理的な構造を目指した設計手法が提案されている(例えば、特許文献1、2参照)。

【0003】

特許文献1記載のセグメントでは、断面I字形の主桁に固定されたスキンプレートの厚さtに対し、鋼殻両端の主桁においては片側に25tだけの幅寸法のスキンプレートを有効断面として算入し、鋼殻中間部の主桁においては両側に25tずつで50tだけの幅寸法のスキンプレートを有効断面として算入する方法が提案されている。

また、特許文献2記載のセグメントでは、特許文献1記載と同様に、主桁の片側に25tで両側に50tの幅寸法のスキンプレートを有効断面として算入方法が提案され、スキンプレートに連結リブを介して内フランジを取り付けた場合には、連結リブの両側25t分のスキンプレートと内フランジとによる断面性能を算入する方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−120196号公報

【特許文献2】特開2007−46346号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来のセグメントのように、鋼殻中間部のスキンプレートを有効断面として算入するためには、鋼殻中間部に主桁を追加したり、連結リブを介して内フランジを取り付けたりする必要があり、鋼材量が増加するのみならず加工手間や溶接量も増加することから、製造に要する手間およびコストの増加が避けられないという不都合がある。また、従来のような鋼殻中間部の主桁や連結リブを介した内フランジを設けないと、セグメントが曲げ変形を受けた際に、鋼殻中間部のスキンプレートが面外変形を起こすことから、中間部のスキンプレートがセグメントの曲げに対して有効に作用せず、つまり断面性能上の有効断面として算入することができず、合理的なセグメントの設計という観点からは無駄が生じることとなる。

【0006】

本発明の目的は、製造手間や製造コストを抑制しつつ鋼材の無駄を省いて有効断面として算入することで合理的な構造が実現可能なセグメントを提供することにある。

【課題を解決するための手段】

【0007】

本発明のセグメントは、複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントであって、トンネル周方向に沿って延びる少なくとも一対の主桁と、少なくともトンネル地山側にて前記主桁に渡るスキンプレートと、前記主桁のトンネル周方向両端部同士を連結する一対の継手板と、前記主桁間を架設する複数の縦リブと、が一体に固定された鋼殻を備え、前記スキンプレートには、前記主桁に沿った方向に連続する凹凸溝または突条が形成されていることを特徴とする。

【0008】

以上の本発明によれば、主桁に渡って固定されるスキンプレートに主桁に沿った凹凸溝または突条を形成することで、スキンプレートの面外変形が抑制あるいは防止され、セグメントに曲げ変形が作用した際に、主桁の曲げ変形と一体的にスキンプレートが挙動するようにできることから、スキンプレートの全体または従来よりも広い範囲を有効断面として算入することができる。従って、従来のように鋼殻中間部に主桁を追加したり連結リブを介して内フランジを設けたりしなくても、スキンプレートの有効断面を拡大してセグメントの曲げに対する断面性能を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。さらに、スキンプレートの有効断面の算入によってセグメントの曲げに対する断面性能が高まることで、大深度や軟弱地盤におけるトンネル覆工体に利用しやすくなるとともに、セグメントを高性能化させて薄型化を図ることができる。

【0009】

この際、本発明のセグメントでは、前記凹凸溝は、前記スキンプレートの表面から前記鋼殻の内部側に凹んだ断面V字形、断面U字形、断面コ字形または断面台形状に形成されていることが好ましい。

また、本発明のセグメントでは、前記突条は、前記スキンプレートにおける前記鋼殻の内面側に突出して形成されていることが好ましい。

このような構成によれば、断面V字形、U字形、コ字形、台形状の凹凸溝であれば、冷間プレス加工等によって比較的容易にスキンプレートに凹凸溝を形成することができ、製造コストを抑制することができる。一方、突条を有したスキンプレートとしては、圧延によって連続的に形成した縦縞鋼板が利用可能であり、連続的かつ大量に製造することで、製造コストを抑制することができる。そして、凹凸溝が鋼殻内部側に凹んで形成され、突条が鋼殻内部側に突出して形成されることで、鋼殻の外部側に凹凸溝や突条が突出することなく、トンネル地山側のスキンプレートであれば、組立時に地山と干渉して抵抗となることが防止でき、トンネル内空側のスキンプレートであれば、内空の有効空間を広く確保することができる。

【0010】

また、本発明のセグメントでは、前記スキンプレートは、トンネル地山側およびトンネル内空側の両方に設けられ、これら両方のスキンプレートの各々に前記凹凸溝または突条が形成されていることが好ましい。

このような構成によれば、トンネル内空側にもスキンプレートが設けられて6面が囲まれた鋼殻の場合に、内空側のスキンプレートの全体または広い範囲を有効断面として算入することができ、セグメントの断面性能をさらに高めて高性能化を促進させることができる。

【0011】

また、本発明のセグメントでは、前記鋼殻は、前記少なくとも一対の主桁および少なくともトンネル地山側のスキンプレートと、前記一対の継手板と、で少なくとも5面が囲まれて形成され、当該鋼殻の内部に充填材が充填される合成セグメントであることが好ましい。

このような構成によれば、鋼殻内部にコンクリート等の充填材が充填される合成セグメントとすることで、セグメントの剛性および強度をさらに向上させることができ、セグメントをより一層高性能化、薄型化することができる。

【発明の効果】

【0012】

以上のような本発明のセグメントによれば、セグメントの断面性能に算入可能なスキンプレートの有効断面を拡大することができ、合理的にセグメントの高性能化、薄型化を図ることができる。さらに、鋼殻中間部の主桁や内フランジを追加しなくてもセグメントの断面性能を高めることができ、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。

【図面の簡単な説明】

【0013】

【図1】本発明のセグメントを示す斜視図である。

【図2】前記セグメントを示す断面図である。

【図3】前記セグメントの第1変形例を示す断面図である。

【図4】前記セグメントの第2変形例を示す断面図である。

【図5】前記セグメントの第3変形例を示す断面図である。

【図6】前記セグメントの第4変形例を示す断面図である。

【図7】前記セグメントの第5変形例を示す断面図である。

【図8】従来のセグメントにおける主桁の有効断面を説明する模式図である。

【図9】実施例のセグメントにおける凹凸溝の溝深さが有効幅に及ぼす影響を示すグラフである。

【図10】実施例のセグメントにおける凹凸溝の底幅が有効幅に及ぼす影響を示すグラフである。

【図11】実施例のセグメントにおける凹凸溝の谷数が有効幅に及ぼす影響を示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を図面に基づいて説明する。

図1には、本発明のセグメント1が示されている。

セグメント1は、複数を組み合わせてトンネル覆工体を構成するもので、シールドマシンで地山を掘削してから、シールドマシンの後方にてセグメント1をリング状に組み立てるとともに、組み立てたセグメントリングをジャッキで押してシールドマシンを前進させ、さらに地山を掘削するという手順を繰り返してトンネル覆工体が構築される。このトンネル覆工体は、地山とトンネル内空とを仕切り、地山からの土圧や水圧に抵抗してトンネル内空の空間を確保するようになっている。

【0015】

セグメント1は、図1にも示すように、鋼殻2によって構成されている。この鋼殻2は、トンネル周方向に沿って延びて互いに対向する一対の主桁4,4と、これら対向する主桁4,4の両端部同士を連結する一対の継手板5,5と、地山側にて主桁4,4および継手板5,5に四周が固定される地山側スキンプレート6と、主桁4間に架設される複数の縦リブ8とを備え、これらの主桁4、継手板5、地山側スキンプレート6および縦リブ8を互いに溶接固定して一体化することで、5つの面が囲まれた箱状に形成されている。

【0016】

主桁4は、トンネル径方向に延びるI字形断面を有するとともにトンネル周方向に円弧状に形成されている。この主桁4には、鋼殻2の内方に突出して複数のリング間ボルトボックス(不図示)が固定されており、これらのリング間ボルトボックスは、トンネル軸方向に隣り合う他のセグメント1と接合するための継手部材である。そして、トンネル軸方向に隣り合うセグメント1のリング間ボルトボックス同士を接合材(接合用の短ボルト)で固定することで、セグメント1同士が機械的に連結されるようになっている。また、主桁4は、例えば、板厚寸法12mmの鋼板からなり、トンネル径方向の高さ寸法が400mmに設定されている。

【0017】

継手板5は、トンネル軸方向および径方向に沿った直板状の鋼板から構成され、その内面の途中位置には、鋼殻2の内方に突出して複数のピース間ボルトボックスが固定されており、これらのピース間ボルトボックスは、トンネル周方向に隣り合う他のセグメント1と接合するための継手部材である。そして、トンネル周方向に隣り合うセグメント1のピース間ボルトボックス同士を接合材(接合用の短ボルト)で固定することで、セグメント1同士が機械的に連結され、セグメントリングが構成されるようになっている。

【0018】

地山側スキンプレート6は、トンネル周方向に沿った板状の湾曲鋼板から構成され、そのトンネル軸方向両端縁が主桁4に溶接固定されている。このスキンプレート6は、3mm〜16mm程度の板厚寸法を有した鋼板からなり、主桁4に沿った方向つまりトンネル周方向に沿って連続する凹凸溝61が形成されている。凹凸溝61は、図2に示すように、地山側スキンプレート6における中間部の2箇所にて、鋼殻2内部側に凹んだ断面台形状に形成されている。なお、凹凸溝61の本数は、鋼殻2のサイズによって適宜に設定可能であり、例えば、トンネル軸方向に沿った鋼殻2の幅寸法が1500mm程度の場合には3本の凹凸溝61を形成し、トンネル軸方向に沿った鋼殻2の幅寸法が2000mm程度の場合には4本の凹凸溝61を形成してもよい。

【0019】

なお、セグメント1において、スキンプレートは、地山側と内空側の両方に設けられていてもよい。例えば、図3に示すように、内空側にも地山側スキンプレート6と同様の構成の内空側スキンプレート7を設け、鋼殻2を6面鋼殻としてもよい。

また、セグメント1は、鋼殻2内部が空洞の鋼製セグメントに限らず、図3に示すように、鋼殻2内部に充填材としての中詰めコンクリート3が充填された合成セグメントであってもよい。なお、充填材としては、コンクリートに限らず、無収縮モルタルなど、適宜な強度および剛性を有したものであれば利用可能である。

【0020】

また、スキンプレート6,7に形成される凹凸溝としては、断面台形状の凹凸溝61,71に限らず、図4に示すように、鋼殻2内部側に凹んだ断面U字形の凹凸溝62,72でもよいし、図5に示すように、鋼殻2内部側に凹んだ断面V字形の凹凸溝63,73でもよい。また、図6に示すように、鋼殻2内部側に凹んだ断面コ字形の凹凸溝64,74でもよい。さらに、各々の溝形状を組み合わせてもよい。なお、図3ないし図6に示すセグメント1では、地山側スキンプレート6において、凹凸溝61,62,63,64は、地山側から凹んで鋼殻2内部側に突出して形成され、内空側スキンプレート7において、凹凸溝71,72,73,74は、内空側から凹んで鋼殻2内部側に突出して形成されている。

【0021】

また、スキンプレート6,7には、凹凸溝61,62,63,64,71,72,73,74に代えて、図7に示すように、スキンプレート6,7の鋼殻2内面から突出するとともに主桁4に沿った方向(トンネル周方向)に沿って連続する複数の突条65,75が形成されていてもよい。このようなスキンプレート6,7は、圧延により突条65,75が一体に成形された縦縞鋼板であり、突条65,75は、スキンプレート6,7の表面から4mm程度突出して形成されている。

【0022】

これら図3ないし図7に示したスキンプレート6,7では、地山側に凹凸溝61,62,63,64や突条65が突出しないことで、セグメント組立時に凹凸溝61,62,63,64や突条65が地山と干渉して抵抗となることが防止できるとともに、トンネル内空側に凹凸溝71,72,73,74や突条75が突出しないことで、トンネル内空の有効空間を広く確保することができる。また、図3ないし図7に示したセグメント1は、主桁4、継手板5、スキンプレート6,7および縦リブ8を互いに溶接固定して鋼殻2を形成してから、内空側スキンプレート7や主桁4に形成した図示しない充填孔を介して鋼殻2内に中詰めコンクリート3を打設して製造される。

【0023】

以上のような本実施形態によれば、以下の効果を得ることができる。

すなわち、スキンプレート6,7に主桁4に沿った凹凸溝61,62,63,64,71,72,73,74または突条65,75が形成されているので、スキンプレート6,7の面外変形が抑制あるいは防止され、セグメント1の曲げ変形に対してスキンプレート6,7の略全域を有効断面として算入でき、主桁4の断面性能を高めることができる。従って、鋼殻2中間部に主桁を追加しなくても、スキンプレート6,7の有効断面を拡大してセグメント1の曲げ剛性および耐力を高めることができるので、鋼材量や加工手間、溶接量の増加を防止して製造手間や製造コストを抑制することができる。さらに、セグメント1の曲げ剛性および耐力が高まることで、大深度や軟弱地盤におけるトンネル覆工体に利用しやすくなるとともに、セグメント1の薄型化を図ることができる。

【実施例】

【0024】

以下では、前記実施形態のセグメント1(実施例)と図8に示す従来例(比較例)のセグメントとを用いて、FEM(Finite-Element Method)解析モデルによる応力解析を行い、主桁4に対するスキンプレート6,60の有効幅の検証を実施した。

実施例は、図2に示したセグメント1であって、スキンプレート6として、台形状の凹凸溝61が形成された厚みが3mmのものを用い、以下の表1に示すように、凹凸溝61の台形部の溝深さH(図3参照)、台形部の底幅L(図3参照)、および台形部の谷数P(例えば、図3に示す構成では、谷数P=2となる)をそれぞれパラメータとして解析した。なお、本実施例では、中詰めコンクリート3および内空側のスキンプレート7を省略した構造のセグメント1について応力解析を行っている。

【0025】

比較例は、従来のセグメントであって、図8(A)に示す比較例1のように、主桁4が2本のものと、図8(B)に示す比較例2のように、主桁4が3本のものとを用い、各主桁4の1本当たりにおけるスキンプレート60の有効断面部6Aの幅(有効幅)を検証した。また、比較例1、2におけるスキンプレート60は、凹凸溝や突条が形成されていない厚みが3mmのものを用いた。

比較例1、2では、スキンプレート60の一部が主桁4と一体的に変形することで、主桁4の断面係数が向上する。具体的に、図8中の有効断面部6Aは、スキンプレート60における有効断面として算入される部分であって、有効断面部6Aが増えることで、主桁4の断面性能を高めることができる。

【0026】

【表1】

【0027】

図9〜図11に検証結果のグラフを示す。これらの各グラフにおいて、縦軸における、主桁1本当たりの有効幅比率は、スキンプレート全体に発生している歪みの総和を、主桁部分の歪みのピーク値で除した値を意味し、このように算出した各実施例および比較例の有効幅比率を比較例1の値で基準化して表示している。

図9に示すように、台形部の溝深さHが有効断面に及ぼす影響としては、実施例1(溝深さH=30mm)、実施例3(溝深さH=60mm)、実施例5(溝深さH=90mm)のいずれの場合であっても、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度増加することが判る。

図10に示すように、台形部の底幅Lが有効断面に及ぼす影響としては、実施例3(底幅L=92mm)、実施例6(底幅L=184mm)、実施例7(底幅L=276mm)のいずれの場合であっても、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度増加することが判る。

図11に示すように、台形部の谷数Pが有効断面に及ぼす影響としては、実施例3(谷数P=1)の場合には、比較例1、2よりも主桁1本当たりの有効幅比率が、1.5倍程度に増加し、実施例4(谷数P=3)の場合には、比較例1、2よりも2.0倍程度に増加している。すなわち、凹凸溝61の本数を増加させるに従い、有効幅比率は増加することが判る。なお、凹凸溝61の本数に伴う有効幅比率の増加傾向は、溝深さHが30mmである実施例1(谷数P=1)および実施例2(谷数P=3)の場合でも同様であった。

なお、本実施例では、スキンプレート6の厚みが3mmである場合の解析結果について説明したが、9mm、16mm等、3mm以外の厚みで検証した場合も同様に有効断面を拡大してセグメント1の曲げに対する断面性能を高めることができた。

【0028】

以上の結果から、凹凸溝61を形成したスキンプレート6を用いた場合では、凹凸溝が形成されていないスキンプレート60を用いた比較例1、2の場合と比較して、スキンプレート6での、有効断面として算入できる有効幅比率を増加させることができ、凹凸溝61の谷数Pが多いほど、有効幅比率をより大きく増加させることができる。なお、溝深さH、底幅Lは、有効幅の比率にあまり影響しないことから、前記実施形態で説明した断面U字形、断面V字形、断面コ字形の凹凸溝62,63,64を形成した場合でも同様の効果が得られることが判る。

一方、比較例2のように鋼殻中間部に主桁4を追加した場合には、比較例1よりも主桁1本当たりの有効幅比率が低下してしまうことも判った。

従って、鋼殻中間部に主桁4を追加したり連結リブを介して内フランジを取り付けたりするよりも、本発明のように、凹凸溝61,62,63,64,71,72,73,74を形成したり、突条65,75を形成したりしてスキンプレート6,7自体の剛性を高め、主桁4に対する有効断面を拡大することが、セグメント1の曲げに対する断面性能を高める上で効果的であることが確認できた。

【0029】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的を達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態では、スキンプレート6,7の鋼殻2内部側に突出するように凹凸溝61,62,63,64,71,72,73,74または突条65,75を形成したが、これに限らず、地山側スキンプレート6から地山側に突出するように凹凸溝61,62,63,64または突条65が形成されてもよく、内空側スキンプレート7から内空側に突出するように凹凸溝71,72,73,74または突条75が形成されてもよい。

【0030】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【符号の説明】

【0031】

1…セグメント、2…鋼殻、3…中詰めコンクリート(充填材)、4…主桁、5…継手板、6…地山側スキンプレート、7…内空側スキンプレート、8…縦リブ、61,62,63,64,71,72,73,74…凹凸溝、65,75…突条。

【特許請求の範囲】

【請求項1】

複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントであって、

トンネル周方向に沿って延びる少なくとも一対の主桁と、前記主桁のトンネル周方向両端部同士を連結する一対の継手板と、前記主桁間を架設する複数の縦リブと、少なくともトンネル地山側にて前記主桁に渡るスキンプレートと、が一体に固定された鋼殻を備え、

前記スキンプレートには、前記主桁に沿った方向に連続する凹凸溝または突条が形成されていることを特徴とするセグメント。

【請求項2】

請求項1に記載のセグメントにおいて、

前記凹凸溝は、前記スキンプレートの表面から前記鋼殻の内部側に凹んだ断面V字形、断面U字形、断面コ字形または断面台形状に形成されていることを特徴とするセグメント。

【請求項3】

請求項1に記載のセグメントにおいて、

前記突条は、前記スキンプレートにおける前記鋼殻の内面側に突出して形成されていることを特徴とするセグメント。

【請求項4】

請求項1から請求項3のいずれかに記載のセグメントにおいて、

前記スキンプレートは、トンネル地山側およびトンネル内空側の両方に設けられ、これら両方のスキンプレートの各々に前記凹凸溝または突条が形成されていることを特徴とするセグメント。

【請求項5】

請求項1から請求項4のいずれかに記載のセグメントにおいて、

前記鋼殻は、前記少なくとも一対の主桁および少なくともトンネル地山側のスキンプレートと、前記一対の継手板と、で少なくとも5面が囲まれて形成され、当該鋼殻の内部に充填材が充填される合成セグメントであることを特徴とするセグメント。

【請求項1】

複数のセグメントピースを組み合わせて覆工体を構築するためのセグメントであって、

トンネル周方向に沿って延びる少なくとも一対の主桁と、前記主桁のトンネル周方向両端部同士を連結する一対の継手板と、前記主桁間を架設する複数の縦リブと、少なくともトンネル地山側にて前記主桁に渡るスキンプレートと、が一体に固定された鋼殻を備え、

前記スキンプレートには、前記主桁に沿った方向に連続する凹凸溝または突条が形成されていることを特徴とするセグメント。

【請求項2】

請求項1に記載のセグメントにおいて、

前記凹凸溝は、前記スキンプレートの表面から前記鋼殻の内部側に凹んだ断面V字形、断面U字形、断面コ字形または断面台形状に形成されていることを特徴とするセグメント。

【請求項3】

請求項1に記載のセグメントにおいて、

前記突条は、前記スキンプレートにおける前記鋼殻の内面側に突出して形成されていることを特徴とするセグメント。

【請求項4】

請求項1から請求項3のいずれかに記載のセグメントにおいて、

前記スキンプレートは、トンネル地山側およびトンネル内空側の両方に設けられ、これら両方のスキンプレートの各々に前記凹凸溝または突条が形成されていることを特徴とするセグメント。

【請求項5】

請求項1から請求項4のいずれかに記載のセグメントにおいて、

前記鋼殻は、前記少なくとも一対の主桁および少なくともトンネル地山側のスキンプレートと、前記一対の継手板と、で少なくとも5面が囲まれて形成され、当該鋼殻の内部に充填材が充填される合成セグメントであることを特徴とするセグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−157809(P2011−157809A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2011−1895(P2011−1895)

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成23年1月7日(2011.1.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]