セパレータの金属材料回収方法

【課題】燃料電池のセパレータからIVB族元素もしくはVB族元素の金属材料を効率的に回収可能とする。

【解決手段】燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程とを備えるセパレータの金属材料回収方法。

【解決手段】燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程とを備えるセパレータの金属材料回収方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池からセパレータの金属材料を回収する方法に関する。

【背景技術】

【0002】

燃料電池に用いられるセパレータは、使用環境から、電気特性や耐食性などが要求され、材料特性面では調整の難しい部品である。電気特性や耐食性などが要求されることは、例えば下記特許文献1に記載されている。そこで、上記要求を満たすものとして、IVB族元素もしくはVB族元素の金属材料を使用すること、あるいは、セパレータの表面を所定の金属材料で覆うことが考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−164228号公報

【0004】

前記IVB族元素やVB族元素の金属材料や、表面処理に用いられる金属材料は貴重なものである。しかしながら、前記金属材料を効率的に回収する方法が、従来なかった。このために、前記金属材料をリサイクルすることが困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記課題に鑑みてなされたもので、燃料電池のセパレータからIVB族元素もしくはVB族元素の金属材料を効率的に回収可能とすることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1] 燃料電池から、セパレータの表面に存在する貴金属を回収する方法であって、前記燃料電池の冷却水通路の酸濃度を高める工程と、前記貴金属のイオン化傾向よりも高電位となる電圧を前記セパレータに印加する工程とを備えるセパレータの金属材料回収方法。

【0008】

上記構成のセパレータの金属材料回収方法によれば、セパレータの表面に存在する貴金属を溶解および電解(電気分解)により、効率的に回収することができる。

【0009】

[適用例2] 燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程とを備えるセパレータの金属材料回収方法。

【0010】

上記構成のセパレータの金属材料回収方法によれば、セパレータは水素脆化されて破壊され、セパレータからIVB族元素もしくはVB族元素の金属材料を効率的に回収することができる。

【0011】

なお、前記セパレータの金属材料回収方法は、装置発明としての態様で実現することも可能である。

【図面の簡単な説明】

【0012】

【図1】リサイクル対象である燃料電池の単セル10の構成を模式的に示す説明図である。

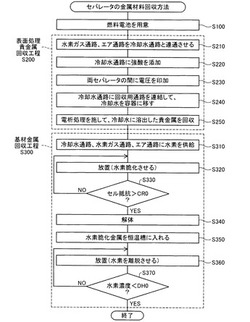

【図2】本発明の一実施例としてのセパレータの金属材料回収方法を示すフローチャートである。

【図3】ステップS210の処理後の燃料電池の単セル10の構成を模式的に示す説明図である。

【図4】ステップS250で施される電析処理の様子を示す説明図である。

【図5】恒温槽RMの様子を示す説明図である。

【図6】水素脆化金属の恒温槽への収容時間tと恒温槽内の水素濃度DHとの関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、実施例に基づき説明する。

【0014】

A.実施例:

A−1.燃料電池の構成:

図1は、リサイクル対象である燃料電池の単セル10の構成を模式的に示す説明図である。燃料電池は、固体高分子型燃料電池であって、図1に示す単セル10を複数積層して直列に接続したスタック構造を有している。単セル10は、膜電極接合体(MEA:Membrane-Electrode Assembly )20を、両側からセパレータ30、40によって挟持することによって構成されている。

【0015】

MEA20は、固体高分子電解質膜21の両面(両側)に触媒層22、23を形成し、さらに触媒層22、23の外側にガス拡散層24、25を形成した接合体である。狭義には、固体高分子電解質膜の両側に触媒層を形成した構成をMEAと呼ぶことも多いが、ここでは、固体高分子電解質膜21の両側に触媒層22、23を形成した構成にガス拡散層24、25を加えた構成をMEAと呼ぶ。

【0016】

固体高分子電解質膜21は、例えばフッ素系樹脂により形成されたプロトン伝導性のイオン交換膜であり、湿潤状態で良好な電気伝導性を示す。触媒層22、23は、触媒としての白金または白金と他の金属からなる合金を有する層であり、アノード(水素極)とカソード(酸素極)の役割を果たす。また、ガス拡散層24、25は、ガス拡散性の導電性部材、例えば炭素繊維から構成したカーボンクロス、カーボンフェルト、またはカーボンペーパー等によって形成される。

【0017】

各セパレータ30、40の両面には、直線状の溝(凹部)が複数形成されている。一方の面に形成された溝によって、MEA20との間に、電気化学反応に供される反応ガスの通路が形成される。すなわち、アノード側のセパレータ30とMEA20との間には、水素ガスが通過する水素ガス通路32が形成され、カソード側のセパレータ40とMEA20との間には、酸素を含有する酸化ガス(ここでは空気)が通過するエア通路42が形成される。また、各セパレータ30、40の他方の面に形成された溝によって、冷却水が通過する冷却水通路50が形成される。

【0018】

各セパレータ30、40は、電気特性や耐食性に優れた材料によって作製されている。例えば、チタン(Ti)製の基材に、表面処理としての金(Au)によるメッキを施すことがあげられる。図中の太線の部分がメッキ部30a、40aである。なお、基材は、Tiに換えて、Zr、Hf、Th等の他のIVB族元素の金属材料や、V、Nb、TaなどのVB族元素の金属材料等を用いてもよい。表面処理用の金属材料(一般的には、貴金属)は、Auに換えて炭素(C)等としてもよい。

【0019】

A−2.セパレータの金属材料回収方法:

図2は、本発明の一実施例としてのセパレータの金属材料回収方法を示すフローチャートである。図示するように、作業者は、まず、前述した構成の燃料電池(使用済みの燃料電池)を用意する(ステップS100)。

【0020】

次いで、作業者は、ステップS100で用意した燃料電池から、前記燃料電池に備えられるセパレータ30、40の表面処理に使用されているAu等の耐食性に優れた貴金属を回収する表面処理貴金属回収工程を実行する(ステップS200)。

【0021】

ステップS200の表面処理貴金属回収工程は次の通りのものである。すなわち、作業者は、まず、前記燃料電池の各セパレータ30、40に形成された直線状の溝に孔を開けることにより、水素ガス通路32とエア通路42を冷却水通路50にそれぞれ連通させる(ステップS210)。

【0022】

図3は、ステップS210の処理後の燃料電池の単セル10の構成を模式的に示す説明図である。ステップS210の処理により、図示するように、アノード側のセパレータ30の一方の面に形成された直線状の溝(水素ガス通路32)の底面と、前記セパレータ30の他方の面に形成された直線状の溝(冷却水通路50)の底面との間には、水素ガス通路32と冷却水通路50を連通する連通孔30hが形成される。また、カソード側のセパレータ40の一方の面に形成された直線状の溝(エア通路42)の底面と、前記セパレータ30の他方の面に形成された直線状の溝(冷却水通路50)の底面との間には、エア通路42と冷却水通路50とを連通する連通孔40hが形成される。

【0023】

図2に戻って、ステップS210の実行後、作業者は、冷却水通路50に強酸を添加することにより、各セパレータ30、40のメッキ部30a、40aを強酸により溶解させる(ステップS220)。ここで、強酸は、例えば、硫酸(H2S03)、硝酸(HNO3)、塩化水素(HCl)等である。上記強酸は、詳しくは、各単セル10の冷却水通路50を集合する冷却水供給マニホールドから添加され、各単セル10の冷却水通路50から連通孔30h、40hを介して水素ガス通路32およびエア通路42にも至る。これにより、各セパレータ30、40のメッキ部30a、40aの全体が溶解可能となる。

【0024】

続いて、作業者は、アノード側のセパレータ30とカソード側のセパレータ40との間に直流電源60(図3参照)を電気的に接続して、両セパレータ30、40の間に所定の電圧を印加する(ステップS230)。ここで、所定の電圧とは、メッキ部30a、40aを形成する貴金属(Au)のイオン化傾向よりも高い電位である。これにより、各セパレータ30、40のメッキ部30a、40aが電解(電気分解)される。

【0025】

本実施例では、ステップS220による溶解と、ステップS230による電解とによりメッキ分解を行なっているが、これに換えて、上記溶解と電解とのいずれか一方だけを行うことで上記分解を行う構成としてもよい。例えば、リサイクル対象となった燃料電池の使用期間が長い場合には、反応ガス(水素ガス)によって溶解が進んでいることから、ステップS220による溶解とステップS230による電解とのいずれか一方を行うだけで、十分に分解することが可能となるためである。

【0026】

ステップS230の実行後、作業者は、冷却水通路に回収用通路を連結して、冷却水を容器に移す(ステップS240)。この結果、容器には、メッキ部30a、40aを形成する貴金属が溶出した冷却水が貯溜されることになる。続いて、作業者は、容器に貯溜された冷却水に電析(電解析出)処理を施すことにより、冷却水に溶出した貴金属を回収する(ステップS250)。

【0027】

図4は、ステップS250で施される電析処理の様子を示す説明図である。図示するように、容器W1中の冷却水CLに電極E1,E2を差し込み、電極E1,E2間に直流電源BTを電気的に接続することにより、冷却水CLを電気分解する。この電気分解により電極表面に冷却水CLに溶出された貴金属が析出する。

【0028】

上記電析処理の結果、セパレータ30、40の表面処理に使用された貴金属(Au)が回収される。すなわち、上述したステップS210ないしS250で構成されるステップS250の表面処理貴金属回収工程により、上記貴金属の回収が可能となる。

【0029】

なお、この実施例では、貴金属を電極表面に回収する構成としたが、電極をセパレータ用の基材に換えることで、貴金属を基材にメッキするメッキ処理を行う構成とすることもできる。

【0030】

ステップS200の実行後、すなわち、ステップS250の実行後、作業者は、基材金属回収工程を実行する(ステップS300)。

【0031】

ステップS300の基材金属回収工程は次の通りのものである。すなわち、作業者は、まず、ステップS240で冷却水が抜き取られた後の燃料電池における冷却水通路50に水素ガスを供給する(ステップS310)。水素ガスは、詳しくは、冷却水供給マニホールドから添加され、各単セル10の冷却水通路50から連通孔30h、40hを介して水素ガス通路32およびエア通路42にも至る。なお、水素ガスは、冷却水通路50、水素ガス通路32、およびエア通路42に封入されることが好ましいが、必ずしも封入された状態としなくてもよい。

【0032】

冷却水通路50、水素ガス通路32、およびエア通路42に至った水素ガスは、セパレータ30、40の基材を水素脆化させる。セパレータ30、40のメッキ部30a、40aは除去されていることから基材が露出し、この基材に対して水素ガスが送られることになり、基材は水素脆化されることになる。

【0033】

その後、作業者は、放置し(ステップS320)、燃料電池のセル抵抗を計測し、セル抵抗が所定値CR0を上回ったかを否かを判定する(ステップS330)。セパレータ30、40の基材の水素脆化の程度が大きくなるほど、セル抵抗は増大することから、作業者は、セル抵抗が所定値CR0以下であるときは、ステップS320の放置を継続し、セル抵抗が所定値CR0を上回るのを待つ。ステップS330でセル抵抗が所定値CR0を上回ったと判定されたときには、作業者は、基材の水素脆化が十分になされたとして、ステップS340に処理を進める。なお、この水素脆化が十分になされた基材を、以下「水素脆化金属」と呼ぶ。

【0034】

ステップS340では、作業者は、燃料電池を解体して、燃料電池から水素脆化金属を取り外す。その後、作業者は、水素脆化金属を恒温槽に入れて、水素脆化金属を昇温させる(ステップS350)。

【0035】

図5は、恒温槽RMの様子を示す説明図である。図示するように、恒温槽RMの内部には、水素脆化金属MTが容器W2に収容された状態で、恒温槽RMの内部に置かれている。恒温槽RMは、内部の温度を一定に保つ装置で、水素脆化金属MTの温度を高めている。恒温槽RMは、図示しない吸気口から吸気し、排気口EXから排気される。なお、排気口から排出される気体は、図示しない水素分離膜を通すことで、水素と分離され、水素は回収される。

【0036】

水素脆化金属MTは、水素脆化により微塵化がたやすい構成となっていることから、上記のように容器W2に収容されている。また、水素脆化金属MTは温度が高くなると水素を離脱させる性質を備えている。したがって、ステップS350では、水素脆化金属MTを上述したように恒温槽RM内に収容して、水素脆化金属MTを昇温させる。

【0037】

図6は、水素脆化金属MTの恒温槽RMへの収容時間tと恒温槽RM内の水素濃度DHとの関係を示すグラフである。図示するように、収容時間tの経過に伴って、水素濃度DHは指数関数的に低下する。すなわち、収容時間tの経過に伴って、水素脆化金属MTから水素が指数関数的に離脱する。所定濃度DH0は、水素脆化金属MTから十分な量の水素が離脱したときの恒温槽RM内の水素濃度DHであり、例えば、約400[ppm]である。

【0038】

図2に戻って、ステップS350の実行後は、作業者は、水素脆化金属MTを恒温槽RMに収容した状態で、放置し(ステップS360)、恒温槽RM内の水素濃度DHを計測し、水素濃度DHが所定濃度DH0を下回ったかを否かを判定する(ステップS370)。作業者は、水素濃度DHが所定濃度DH0以上であるときは、ステップS360の放置を継続し、水素濃度DHが所定濃度DH0を下回るのを待つ。ステップS330で水素濃度DHが所定濃度DH0が所定値CR0を下回ったと判定されたときには、作業者は、水素脆化金属MTから十分な量の水素が離脱したと判断して、このセパレータの金属材料回収方法を終了する。

【0039】

この結果、恒温槽RM内の容器W2には、水素脆化金属の粒が残ることになる。この粒が、セパレータの基材を構成するIVB族元素もしくはVB族元素の金属材料である。

【0040】

A−3.効果:

以上のように構成された本実施例のセパレータの金属材料回収方法によれば、セパレータ30、40に表面処理された貴金属を、溶解および電解により、効率的に回収することができる。また、セパレータの基材を構成するIVB族元素もしくはVB族元素の金属材料を、効率的に回収することができる。これらの結果、前記貴金属、およびIVB族元素もしくはVB族元素の金属材料をリサイクルすることができる。

【0041】

B.変形例:

なお、前述した実施例および各変形例における構成要素の中の、独立請求項で記載された要素以外の要素は、付加的な要素であり、適宜省略可能である。また、この発明は上記の各実施例や各変形例に限られるものではなく、その要旨を逸脱しない範囲においてさらに種々の態様において実施することが可能であり、例えば以下のような変形も可能である。

【0042】

(1)前記実施例では、セル抵抗の変化から基材の水素脆化が十分になされたか否かを判定していたが、これに換えて、水素脆化金属の応力による荷重やクリープ量の変化から前記判定を行う構成としてもよい。

【0043】

(2)前記実施例では、セパレータの基材は、IVB族元素もしくはVB族元素の金属材料製であったが、必ずしも100%、前記金属材料で製造されている必要はなく、前記金属材料と、IVB族元素およびVB族元素以外の他の金属材料とを含む合金製としてもよい。

【0044】

(3)前記実施例では、セパレータの金属材料回収方法は、人である作業者が行うようにしていたが、これに換えて、作業者による作業をオートメーション装置により自動化する構成としてもよい。この構成によれば、より簡便に金属材料を回収することができる。

【0045】

(4)前記実施例では、リサイクル対象を固体高分子型燃料電池としているが、本発明は、これに限られるものではなく、固体酸化物型燃料電池電解質型や溶融炭酸塩電解質型等、種々のタイプの燃料電池であってもよい。

【符号の説明】

【0046】

10…単セル

21…固体高分子電解質膜

22、23…触媒層

24、25…ガス拡散層

30…セパレータ

30a…メッキ部

30h…連通孔

32…水素ガス通路

40…セパレータ

40a…メッキ部

40h…連通孔

42…エア通路

50…冷却水通路

60…直流電源

E1,E2…電極

W1、W2…容器

CL…冷却水

RM…恒温槽

BT…直流電源

MT…水素脆化金属

【技術分野】

【0001】

本発明は、燃料電池からセパレータの金属材料を回収する方法に関する。

【背景技術】

【0002】

燃料電池に用いられるセパレータは、使用環境から、電気特性や耐食性などが要求され、材料特性面では調整の難しい部品である。電気特性や耐食性などが要求されることは、例えば下記特許文献1に記載されている。そこで、上記要求を満たすものとして、IVB族元素もしくはVB族元素の金属材料を使用すること、あるいは、セパレータの表面を所定の金属材料で覆うことが考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−164228号公報

【0004】

前記IVB族元素やVB族元素の金属材料や、表面処理に用いられる金属材料は貴重なものである。しかしながら、前記金属材料を効率的に回収する方法が、従来なかった。このために、前記金属材料をリサイクルすることが困難であった。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記課題に鑑みてなされたもので、燃料電池のセパレータからIVB族元素もしくはVB族元素の金属材料を効率的に回収可能とすることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1] 燃料電池から、セパレータの表面に存在する貴金属を回収する方法であって、前記燃料電池の冷却水通路の酸濃度を高める工程と、前記貴金属のイオン化傾向よりも高電位となる電圧を前記セパレータに印加する工程とを備えるセパレータの金属材料回収方法。

【0008】

上記構成のセパレータの金属材料回収方法によれば、セパレータの表面に存在する貴金属を溶解および電解(電気分解)により、効率的に回収することができる。

【0009】

[適用例2] 燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程とを備えるセパレータの金属材料回収方法。

【0010】

上記構成のセパレータの金属材料回収方法によれば、セパレータは水素脆化されて破壊され、セパレータからIVB族元素もしくはVB族元素の金属材料を効率的に回収することができる。

【0011】

なお、前記セパレータの金属材料回収方法は、装置発明としての態様で実現することも可能である。

【図面の簡単な説明】

【0012】

【図1】リサイクル対象である燃料電池の単セル10の構成を模式的に示す説明図である。

【図2】本発明の一実施例としてのセパレータの金属材料回収方法を示すフローチャートである。

【図3】ステップS210の処理後の燃料電池の単セル10の構成を模式的に示す説明図である。

【図4】ステップS250で施される電析処理の様子を示す説明図である。

【図5】恒温槽RMの様子を示す説明図である。

【図6】水素脆化金属の恒温槽への収容時間tと恒温槽内の水素濃度DHとの関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態について、実施例に基づき説明する。

【0014】

A.実施例:

A−1.燃料電池の構成:

図1は、リサイクル対象である燃料電池の単セル10の構成を模式的に示す説明図である。燃料電池は、固体高分子型燃料電池であって、図1に示す単セル10を複数積層して直列に接続したスタック構造を有している。単セル10は、膜電極接合体(MEA:Membrane-Electrode Assembly )20を、両側からセパレータ30、40によって挟持することによって構成されている。

【0015】

MEA20は、固体高分子電解質膜21の両面(両側)に触媒層22、23を形成し、さらに触媒層22、23の外側にガス拡散層24、25を形成した接合体である。狭義には、固体高分子電解質膜の両側に触媒層を形成した構成をMEAと呼ぶことも多いが、ここでは、固体高分子電解質膜21の両側に触媒層22、23を形成した構成にガス拡散層24、25を加えた構成をMEAと呼ぶ。

【0016】

固体高分子電解質膜21は、例えばフッ素系樹脂により形成されたプロトン伝導性のイオン交換膜であり、湿潤状態で良好な電気伝導性を示す。触媒層22、23は、触媒としての白金または白金と他の金属からなる合金を有する層であり、アノード(水素極)とカソード(酸素極)の役割を果たす。また、ガス拡散層24、25は、ガス拡散性の導電性部材、例えば炭素繊維から構成したカーボンクロス、カーボンフェルト、またはカーボンペーパー等によって形成される。

【0017】

各セパレータ30、40の両面には、直線状の溝(凹部)が複数形成されている。一方の面に形成された溝によって、MEA20との間に、電気化学反応に供される反応ガスの通路が形成される。すなわち、アノード側のセパレータ30とMEA20との間には、水素ガスが通過する水素ガス通路32が形成され、カソード側のセパレータ40とMEA20との間には、酸素を含有する酸化ガス(ここでは空気)が通過するエア通路42が形成される。また、各セパレータ30、40の他方の面に形成された溝によって、冷却水が通過する冷却水通路50が形成される。

【0018】

各セパレータ30、40は、電気特性や耐食性に優れた材料によって作製されている。例えば、チタン(Ti)製の基材に、表面処理としての金(Au)によるメッキを施すことがあげられる。図中の太線の部分がメッキ部30a、40aである。なお、基材は、Tiに換えて、Zr、Hf、Th等の他のIVB族元素の金属材料や、V、Nb、TaなどのVB族元素の金属材料等を用いてもよい。表面処理用の金属材料(一般的には、貴金属)は、Auに換えて炭素(C)等としてもよい。

【0019】

A−2.セパレータの金属材料回収方法:

図2は、本発明の一実施例としてのセパレータの金属材料回収方法を示すフローチャートである。図示するように、作業者は、まず、前述した構成の燃料電池(使用済みの燃料電池)を用意する(ステップS100)。

【0020】

次いで、作業者は、ステップS100で用意した燃料電池から、前記燃料電池に備えられるセパレータ30、40の表面処理に使用されているAu等の耐食性に優れた貴金属を回収する表面処理貴金属回収工程を実行する(ステップS200)。

【0021】

ステップS200の表面処理貴金属回収工程は次の通りのものである。すなわち、作業者は、まず、前記燃料電池の各セパレータ30、40に形成された直線状の溝に孔を開けることにより、水素ガス通路32とエア通路42を冷却水通路50にそれぞれ連通させる(ステップS210)。

【0022】

図3は、ステップS210の処理後の燃料電池の単セル10の構成を模式的に示す説明図である。ステップS210の処理により、図示するように、アノード側のセパレータ30の一方の面に形成された直線状の溝(水素ガス通路32)の底面と、前記セパレータ30の他方の面に形成された直線状の溝(冷却水通路50)の底面との間には、水素ガス通路32と冷却水通路50を連通する連通孔30hが形成される。また、カソード側のセパレータ40の一方の面に形成された直線状の溝(エア通路42)の底面と、前記セパレータ30の他方の面に形成された直線状の溝(冷却水通路50)の底面との間には、エア通路42と冷却水通路50とを連通する連通孔40hが形成される。

【0023】

図2に戻って、ステップS210の実行後、作業者は、冷却水通路50に強酸を添加することにより、各セパレータ30、40のメッキ部30a、40aを強酸により溶解させる(ステップS220)。ここで、強酸は、例えば、硫酸(H2S03)、硝酸(HNO3)、塩化水素(HCl)等である。上記強酸は、詳しくは、各単セル10の冷却水通路50を集合する冷却水供給マニホールドから添加され、各単セル10の冷却水通路50から連通孔30h、40hを介して水素ガス通路32およびエア通路42にも至る。これにより、各セパレータ30、40のメッキ部30a、40aの全体が溶解可能となる。

【0024】

続いて、作業者は、アノード側のセパレータ30とカソード側のセパレータ40との間に直流電源60(図3参照)を電気的に接続して、両セパレータ30、40の間に所定の電圧を印加する(ステップS230)。ここで、所定の電圧とは、メッキ部30a、40aを形成する貴金属(Au)のイオン化傾向よりも高い電位である。これにより、各セパレータ30、40のメッキ部30a、40aが電解(電気分解)される。

【0025】

本実施例では、ステップS220による溶解と、ステップS230による電解とによりメッキ分解を行なっているが、これに換えて、上記溶解と電解とのいずれか一方だけを行うことで上記分解を行う構成としてもよい。例えば、リサイクル対象となった燃料電池の使用期間が長い場合には、反応ガス(水素ガス)によって溶解が進んでいることから、ステップS220による溶解とステップS230による電解とのいずれか一方を行うだけで、十分に分解することが可能となるためである。

【0026】

ステップS230の実行後、作業者は、冷却水通路に回収用通路を連結して、冷却水を容器に移す(ステップS240)。この結果、容器には、メッキ部30a、40aを形成する貴金属が溶出した冷却水が貯溜されることになる。続いて、作業者は、容器に貯溜された冷却水に電析(電解析出)処理を施すことにより、冷却水に溶出した貴金属を回収する(ステップS250)。

【0027】

図4は、ステップS250で施される電析処理の様子を示す説明図である。図示するように、容器W1中の冷却水CLに電極E1,E2を差し込み、電極E1,E2間に直流電源BTを電気的に接続することにより、冷却水CLを電気分解する。この電気分解により電極表面に冷却水CLに溶出された貴金属が析出する。

【0028】

上記電析処理の結果、セパレータ30、40の表面処理に使用された貴金属(Au)が回収される。すなわち、上述したステップS210ないしS250で構成されるステップS250の表面処理貴金属回収工程により、上記貴金属の回収が可能となる。

【0029】

なお、この実施例では、貴金属を電極表面に回収する構成としたが、電極をセパレータ用の基材に換えることで、貴金属を基材にメッキするメッキ処理を行う構成とすることもできる。

【0030】

ステップS200の実行後、すなわち、ステップS250の実行後、作業者は、基材金属回収工程を実行する(ステップS300)。

【0031】

ステップS300の基材金属回収工程は次の通りのものである。すなわち、作業者は、まず、ステップS240で冷却水が抜き取られた後の燃料電池における冷却水通路50に水素ガスを供給する(ステップS310)。水素ガスは、詳しくは、冷却水供給マニホールドから添加され、各単セル10の冷却水通路50から連通孔30h、40hを介して水素ガス通路32およびエア通路42にも至る。なお、水素ガスは、冷却水通路50、水素ガス通路32、およびエア通路42に封入されることが好ましいが、必ずしも封入された状態としなくてもよい。

【0032】

冷却水通路50、水素ガス通路32、およびエア通路42に至った水素ガスは、セパレータ30、40の基材を水素脆化させる。セパレータ30、40のメッキ部30a、40aは除去されていることから基材が露出し、この基材に対して水素ガスが送られることになり、基材は水素脆化されることになる。

【0033】

その後、作業者は、放置し(ステップS320)、燃料電池のセル抵抗を計測し、セル抵抗が所定値CR0を上回ったかを否かを判定する(ステップS330)。セパレータ30、40の基材の水素脆化の程度が大きくなるほど、セル抵抗は増大することから、作業者は、セル抵抗が所定値CR0以下であるときは、ステップS320の放置を継続し、セル抵抗が所定値CR0を上回るのを待つ。ステップS330でセル抵抗が所定値CR0を上回ったと判定されたときには、作業者は、基材の水素脆化が十分になされたとして、ステップS340に処理を進める。なお、この水素脆化が十分になされた基材を、以下「水素脆化金属」と呼ぶ。

【0034】

ステップS340では、作業者は、燃料電池を解体して、燃料電池から水素脆化金属を取り外す。その後、作業者は、水素脆化金属を恒温槽に入れて、水素脆化金属を昇温させる(ステップS350)。

【0035】

図5は、恒温槽RMの様子を示す説明図である。図示するように、恒温槽RMの内部には、水素脆化金属MTが容器W2に収容された状態で、恒温槽RMの内部に置かれている。恒温槽RMは、内部の温度を一定に保つ装置で、水素脆化金属MTの温度を高めている。恒温槽RMは、図示しない吸気口から吸気し、排気口EXから排気される。なお、排気口から排出される気体は、図示しない水素分離膜を通すことで、水素と分離され、水素は回収される。

【0036】

水素脆化金属MTは、水素脆化により微塵化がたやすい構成となっていることから、上記のように容器W2に収容されている。また、水素脆化金属MTは温度が高くなると水素を離脱させる性質を備えている。したがって、ステップS350では、水素脆化金属MTを上述したように恒温槽RM内に収容して、水素脆化金属MTを昇温させる。

【0037】

図6は、水素脆化金属MTの恒温槽RMへの収容時間tと恒温槽RM内の水素濃度DHとの関係を示すグラフである。図示するように、収容時間tの経過に伴って、水素濃度DHは指数関数的に低下する。すなわち、収容時間tの経過に伴って、水素脆化金属MTから水素が指数関数的に離脱する。所定濃度DH0は、水素脆化金属MTから十分な量の水素が離脱したときの恒温槽RM内の水素濃度DHであり、例えば、約400[ppm]である。

【0038】

図2に戻って、ステップS350の実行後は、作業者は、水素脆化金属MTを恒温槽RMに収容した状態で、放置し(ステップS360)、恒温槽RM内の水素濃度DHを計測し、水素濃度DHが所定濃度DH0を下回ったかを否かを判定する(ステップS370)。作業者は、水素濃度DHが所定濃度DH0以上であるときは、ステップS360の放置を継続し、水素濃度DHが所定濃度DH0を下回るのを待つ。ステップS330で水素濃度DHが所定濃度DH0が所定値CR0を下回ったと判定されたときには、作業者は、水素脆化金属MTから十分な量の水素が離脱したと判断して、このセパレータの金属材料回収方法を終了する。

【0039】

この結果、恒温槽RM内の容器W2には、水素脆化金属の粒が残ることになる。この粒が、セパレータの基材を構成するIVB族元素もしくはVB族元素の金属材料である。

【0040】

A−3.効果:

以上のように構成された本実施例のセパレータの金属材料回収方法によれば、セパレータ30、40に表面処理された貴金属を、溶解および電解により、効率的に回収することができる。また、セパレータの基材を構成するIVB族元素もしくはVB族元素の金属材料を、効率的に回収することができる。これらの結果、前記貴金属、およびIVB族元素もしくはVB族元素の金属材料をリサイクルすることができる。

【0041】

B.変形例:

なお、前述した実施例および各変形例における構成要素の中の、独立請求項で記載された要素以外の要素は、付加的な要素であり、適宜省略可能である。また、この発明は上記の各実施例や各変形例に限られるものではなく、その要旨を逸脱しない範囲においてさらに種々の態様において実施することが可能であり、例えば以下のような変形も可能である。

【0042】

(1)前記実施例では、セル抵抗の変化から基材の水素脆化が十分になされたか否かを判定していたが、これに換えて、水素脆化金属の応力による荷重やクリープ量の変化から前記判定を行う構成としてもよい。

【0043】

(2)前記実施例では、セパレータの基材は、IVB族元素もしくはVB族元素の金属材料製であったが、必ずしも100%、前記金属材料で製造されている必要はなく、前記金属材料と、IVB族元素およびVB族元素以外の他の金属材料とを含む合金製としてもよい。

【0044】

(3)前記実施例では、セパレータの金属材料回収方法は、人である作業者が行うようにしていたが、これに換えて、作業者による作業をオートメーション装置により自動化する構成としてもよい。この構成によれば、より簡便に金属材料を回収することができる。

【0045】

(4)前記実施例では、リサイクル対象を固体高分子型燃料電池としているが、本発明は、これに限られるものではなく、固体酸化物型燃料電池電解質型や溶融炭酸塩電解質型等、種々のタイプの燃料電池であってもよい。

【符号の説明】

【0046】

10…単セル

21…固体高分子電解質膜

22、23…触媒層

24、25…ガス拡散層

30…セパレータ

30a…メッキ部

30h…連通孔

32…水素ガス通路

40…セパレータ

40a…メッキ部

40h…連通孔

42…エア通路

50…冷却水通路

60…直流電源

E1,E2…電極

W1、W2…容器

CL…冷却水

RM…恒温槽

BT…直流電源

MT…水素脆化金属

【特許請求の範囲】

【請求項1】

燃料電池から、セパレータの表面に存在する貴金属を回収する方法であって、

前記燃料電池の冷却水通路の酸濃度を高める工程と、

前記貴金属のイオン化傾向よりも高電位となる電圧を前記セパレータに印加する工程と

を備えるセパレータの金属材料回収方法。

【請求項2】

燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、

前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、

前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、

前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程と

を備えるセパレータの金属材料回収方法。

【請求項1】

燃料電池から、セパレータの表面に存在する貴金属を回収する方法であって、

前記燃料電池の冷却水通路の酸濃度を高める工程と、

前記貴金属のイオン化傾向よりも高電位となる電圧を前記セパレータに印加する工程と

を備えるセパレータの金属材料回収方法。

【請求項2】

燃料電池から、セパレータに使用されているIVB族元素もしくはVB族元素の金属材料を回収する方法であって、

前記燃料電池に備えられる水素ガス通路、エア通路、および冷却水通路のそれぞれに水素を供給することにより、前記セパレータを水素脆化させる工程と、

前記水素脆化された前記セパレータを前記燃料電池から取り外す工程と、

前記燃料電池から取り外された前記セパレータから水素を離脱させて、前記金属材料を回収する工程と

を備えるセパレータの金属材料回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−267527(P2010−267527A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−118671(P2009−118671)

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月15日(2009.5.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]