セパレータ用金属材料

【目的】 接触抵抗が小さく、製造コスト及び加工コストが低廉なセパレータ用金属材料を提供する。

【構成】 発明の燃料電池のセパレータに用いられるセパレータ用金属材料はセパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されている。

【構成】 発明の燃料電池のセパレータに用いられるセパレータ用金属材料はセパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池のセパレータに用いられるセパレータ用金属材料に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体高分子電解質からなる膜がカーボン等の電極で挟まれ、さらにその電極がセパレータと称される集電用の電極で挟まれた構造とされている。従来、このセパレータ用の金属材料として、ステンレス、チタン、チタン合金等が用いられている。これらの金属は、表面に酸化皮膜が形成されることによって、優れた耐腐食性を示す。しかし、酸化皮膜の存在は、接触抵抗を高くするため、通電状態における発熱や電圧降下等の原因ともなり、問題となっている。

【0003】

こうした不具合を解決するために、ステンレスの表面に貴金属のめっきを施すことも提案されている(特許文献1参照)。こうであれば、貴金属の優れた電気伝導性により、接触抵抗を極めて小さくすることができる。

【特許文献1】特開平10−228914号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、貴金属の使用は製造コストの高騰化の原因となる。また、ステンレス上にめっきした場合、酸化皮膜の存在によりめっき皮膜が剥離し易いという不具合がある。

【0005】

この問題点を解決するため、チタンマトリックス中にTiB系化合物を分散させたチタン系金属材料も提案されている(特許文献2)。このチタン系金属材料では、TiB系化合物が良好な電気伝導性を示すため、接触抵抗を小さくすることができる。また、貴金属を使用しないため、電極の製造コストも低廉となる。

【特許文献2】特開2004−273370号公報

【0006】

しかし、TiB系化合物は極めて硬い化合物であるため、この材料で電極やセパレータを構成した場合には電極やセパレータへの加工が困難となり、プレス金型や切削用のバイト等、加工用の工具類の寿命も短くなり、ひいては電極やセパレータの加工コストが高くなってしまう。

【0007】

本発明は、上記従来の実情に鑑みなされたものであり、接触抵抗が小さく、製造コスト及び加工コストが低廉なセパレータ用金属材料を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池のセパレータに用いられるセパレータ用金属材料はセパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されていることを特徴とする。

【0009】

本発明のセパレータ用金属材料では、母材金属の表面及び内部に、電気伝導性に優れた炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定され、その一部が母材金属表面に露出している。このため、たとえ母材金属の表面に酸化皮膜が形成され、電気の接触抵抗が高くなっても、表面に露出している炭素からなる粒体及び/又は金属(合金は除く)からなる粒体を介し、小さな抵抗で通電することができる。更には、当該炭からなる素粒子及び/又は金属(合金は除く)からなる粒子が母材金属内部にも分散されているので、当該粒子間で導電パスを形成することも可能になる。これにより、セパレータ金属材料全体として導電性が向上する。

また、一般的に炭素からなる粒体や金属(合金は除く)からなる粒体は柔らかいため、プレス加工、切削加工、旋盤加工等も容易に行うことができ、工具類の寿命も長くなる。このため、加工コストを低廉化することができる。さらには、貴金属めっき等の表面処理を行わなくても、良好な電気伝導性を示すため、製造コストも低廉となる。

なお、金属を合金化したり、金属に炭素を含有させたりするとこれらは硬くなるので好ましくない。

【0010】

なお、母材金属中に分散されている炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が母材金属材料と接触すると当該接触表面において炭素化、合金化等(例えば母材金属と炭素単体とが反応して生じた炭化物、金属単体が母材金属と反応して生じた金属間化合物、金属単体と母材金属との合金等)が生じるおそれがある。しかしながら、粒体の大部分は炭素単体、若しくは金属単体の状態が維持されているので、粒子としての柔らかさは維持されている。

【0011】

母材金属はチタン、チタン合金及びステンレスのいずれかであることが好ましい。これらの金属は耐腐食性に優れており、比較的低価格であるため、セパレータの長寿命化及び製造コストの低廉化が可能となる。ステンレスの種類としては特に限定はなく、マルテンサイト系、オーステナイト系、フェライト系のいずれのステンレスを用いることもできる。

【0012】

また、母材金属の表面及び内部に分散する金属(合金は除く)からなる粒体はSn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Niの1種又は2種以上とすることができる。当然であるがこれらの合金は含まれない。Sn、Ta、Mo、W及びNiは、たとえ表面酸化膜が生じても、その表面酸化皮膜の電気抵抗は高くないため、接触抵抗が大きくなることはない。また、Au、Ag、Pd、Ru、Rh及びPtは、表面酸化皮膜が生じ難いため、やはり接触抵抗が大きくなることはない。

【0013】

母材金属中に分散する炭素からなる粒体及び/又は金属(合金は除く)からなる粒体の含有量は、0.1〜50原子%、さらに好ましくは1〜15原子%である。含有量が少ない場合には接触抵抗を小さくする効果が小さくなる。また、逆に多すぎる場合(例えば含有量が50原子%を超えるような場合)には、脆くなる等、機械的強度が低下するおそれがあり、これでセパレータを形成した場合には割れ等が発生することになるので好ましくない。

これら粒体は炭素単体や金属(合金は除く)単体の一次粒子であっても、当該一次粒子が凝集した二次粒子であってもよい。

分散された粒体と母材金属とは、接触する界面付近で一部合金化すると思われるが、母材金属全体が分散された粒体と合金化するものではない(例えば、母材金属全体がTiCに形成されるものではない)。したがって、機械的、物性的な性質(硬度等)は母材金属と変わらないし、これでセパレータを形成した場合も母材金属の性質が引き継がれる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を具体化した実施形態を説明する。

母材金属中に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させる方法としては、以下のように焼結法、溶融添加法、高温添加法、常温添加法等を用いることができる。

【0015】

(焼結法)

母材金属となるチタンやチタン合金やステンレス等の粉末と、母材金属に分散させる炭素からなる粒体、Sn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Ni等の粉末とを混合し、焼結炉の中で焼結させることによって焼結体が得られる。この際、ホットプレス装置によって圧力をかけながら焼結すれば、さらに緻密なセパレータ用金属材料が得られる。焼結方法については、母材金属の種類や、母材金属に分散させる粒体の種類に応じ、適宜最適な焼結条件が選択される。たとえば、チタンが母材金属であり、チタンに分散させ粒体が炭素単体からなるものである場合には、焼結温度は500〜1000°C、好ましくは700〜800°Cである。分散させる炭素単体の割合としては、0.1〜50原子%、さらに好ましくは1〜15原子%である。また、焼結時間は5〜60分、さらに好ましくは5〜30分である。焼結時間が短いと、焼結が不十分となり、機械的強度が弱くなる。また、あまり長い若しくは炭素からなる粒体が原子量として50原子%を超えて添加されると、反応が進みチタンの炭化物が生じて分散された粒体が硬くなり、加工が困難となるおそれがある。

【0016】

(溶融添加法)

母材金属となるチタンやチタン合金やステンレス等を高温で溶融し、その中に母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体を添加する。そして、すばやく冷却し、セパレータ用金属材料を得る。この方法では、母材金属に分散させる粒体を添加した後、長時間溶融状態を保持すると、母材金属と分散された粒体とが反応し、硬い化合物を生成するおそれがある。このため、粒体を添加した後、できる限りすばやく冷却することが重要である。

【0017】

(高温添加法)

母材金属となるチタンやチタン合金やステンレス等を熱間圧延や熱間鍛造する際、母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体を吹きつけながら圧延や鍛造を行うことにより、母材金属の表面に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させることができる。この方法は、溶融添加法に比べて低温下で製造することができるため、硬い化合物を生成するおそれが少ないという利点がある。

【0018】

(常温添加法)

冷間圧延や冷間鍛造する際、上記高温添加法と同様、母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体の粉末を吹きつけながら圧延や鍛造を行うことによって、母材金属の表面に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させることができる。この方法は、高温添加法に比べ、さらに低い温度で製造することができるため、硬い化合物を生成するおそれがさらに少なくなるという利点がある。

【0019】

以下本発明を実施例によりさらに詳細に説明する。

(実施例1〜7)

実施例1〜7のセパレータ用金属材料は、母材金属としてチタンを用い、母材金属中に分散させる粒体としてグラファイト粉末を用い、上記焼結法によって製造した。

すなわち、チタン粉末とグラファイト粉末とを混合し、焼結炉内で減圧雰囲気下、750°Cで5分間の焼結を行う。そして冷却後、取り出し、これをセパレータ用金属材料とした。混合したグラファイトの原子%は、実施例1が0.1原子%、実施例2が1原子%、実施例3が6原子%、実施例4が16原子%、実施例5が25原子%、実施例6が40原子%、実施例7が50原子%である。

(比較例1)

比較例1では、チタン粉末のみを用いて、実施例1〜7と同様の条件で焼結を行った。

【0020】

<評 価>

上記実施例1〜7及び比較例1の焼結体について、4端子法により接触抵抗を測定した。その結果、図1に示すように、比較例1では約200mΩ・cm2

と、接触抵抗が大きいのに対し、実施例1〜7では添加したグラファイトの量が増すに従って、接触抵抗が急激に低下することが分かった。

【0021】

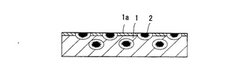

この結果は次のように説明される。すなわち、実施例1〜7の焼結体では、図2に示すように、母材チタン1中にグラファイト粒子2が分散された状態となっている。このため、母材チタン1の表面に電気抵抗の大きな酸化皮膜1aが形成されているにもかかわらず、グラファイト粒子2によって電気的なコンタクトが形成され、接触抵抗が小さくなるのである。

【産業上の利用可能性】

【0022】

本発明は、燃料電池のセパレータの材料として用いることができる。

【図面の簡単な説明】

【0023】

【図1】チタン中のカーボン含有量と接触抵抗との関係を示すグラフである。

【図2】実施例の焼結体の模式断面図である。

【符号の説明】

【0024】

1…母材チタン

1a…酸化皮膜

2…グラファイト粒子

【技術分野】

【0001】

本発明は、燃料電池のセパレータに用いられるセパレータ用金属材料に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体高分子電解質からなる膜がカーボン等の電極で挟まれ、さらにその電極がセパレータと称される集電用の電極で挟まれた構造とされている。従来、このセパレータ用の金属材料として、ステンレス、チタン、チタン合金等が用いられている。これらの金属は、表面に酸化皮膜が形成されることによって、優れた耐腐食性を示す。しかし、酸化皮膜の存在は、接触抵抗を高くするため、通電状態における発熱や電圧降下等の原因ともなり、問題となっている。

【0003】

こうした不具合を解決するために、ステンレスの表面に貴金属のめっきを施すことも提案されている(特許文献1参照)。こうであれば、貴金属の優れた電気伝導性により、接触抵抗を極めて小さくすることができる。

【特許文献1】特開平10−228914号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、貴金属の使用は製造コストの高騰化の原因となる。また、ステンレス上にめっきした場合、酸化皮膜の存在によりめっき皮膜が剥離し易いという不具合がある。

【0005】

この問題点を解決するため、チタンマトリックス中にTiB系化合物を分散させたチタン系金属材料も提案されている(特許文献2)。このチタン系金属材料では、TiB系化合物が良好な電気伝導性を示すため、接触抵抗を小さくすることができる。また、貴金属を使用しないため、電極の製造コストも低廉となる。

【特許文献2】特開2004−273370号公報

【0006】

しかし、TiB系化合物は極めて硬い化合物であるため、この材料で電極やセパレータを構成した場合には電極やセパレータへの加工が困難となり、プレス金型や切削用のバイト等、加工用の工具類の寿命も短くなり、ひいては電極やセパレータの加工コストが高くなってしまう。

【0007】

本発明は、上記従来の実情に鑑みなされたものであり、接触抵抗が小さく、製造コスト及び加工コストが低廉なセパレータ用金属材料を提供することを解決すべき課題としている。

【課題を解決するための手段】

【0008】

本発明の燃料電池のセパレータに用いられるセパレータ用金属材料はセパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されていることを特徴とする。

【0009】

本発明のセパレータ用金属材料では、母材金属の表面及び内部に、電気伝導性に優れた炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定され、その一部が母材金属表面に露出している。このため、たとえ母材金属の表面に酸化皮膜が形成され、電気の接触抵抗が高くなっても、表面に露出している炭素からなる粒体及び/又は金属(合金は除く)からなる粒体を介し、小さな抵抗で通電することができる。更には、当該炭からなる素粒子及び/又は金属(合金は除く)からなる粒子が母材金属内部にも分散されているので、当該粒子間で導電パスを形成することも可能になる。これにより、セパレータ金属材料全体として導電性が向上する。

また、一般的に炭素からなる粒体や金属(合金は除く)からなる粒体は柔らかいため、プレス加工、切削加工、旋盤加工等も容易に行うことができ、工具類の寿命も長くなる。このため、加工コストを低廉化することができる。さらには、貴金属めっき等の表面処理を行わなくても、良好な電気伝導性を示すため、製造コストも低廉となる。

なお、金属を合金化したり、金属に炭素を含有させたりするとこれらは硬くなるので好ましくない。

【0010】

なお、母材金属中に分散されている炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が母材金属材料と接触すると当該接触表面において炭素化、合金化等(例えば母材金属と炭素単体とが反応して生じた炭化物、金属単体が母材金属と反応して生じた金属間化合物、金属単体と母材金属との合金等)が生じるおそれがある。しかしながら、粒体の大部分は炭素単体、若しくは金属単体の状態が維持されているので、粒子としての柔らかさは維持されている。

【0011】

母材金属はチタン、チタン合金及びステンレスのいずれかであることが好ましい。これらの金属は耐腐食性に優れており、比較的低価格であるため、セパレータの長寿命化及び製造コストの低廉化が可能となる。ステンレスの種類としては特に限定はなく、マルテンサイト系、オーステナイト系、フェライト系のいずれのステンレスを用いることもできる。

【0012】

また、母材金属の表面及び内部に分散する金属(合金は除く)からなる粒体はSn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Niの1種又は2種以上とすることができる。当然であるがこれらの合金は含まれない。Sn、Ta、Mo、W及びNiは、たとえ表面酸化膜が生じても、その表面酸化皮膜の電気抵抗は高くないため、接触抵抗が大きくなることはない。また、Au、Ag、Pd、Ru、Rh及びPtは、表面酸化皮膜が生じ難いため、やはり接触抵抗が大きくなることはない。

【0013】

母材金属中に分散する炭素からなる粒体及び/又は金属(合金は除く)からなる粒体の含有量は、0.1〜50原子%、さらに好ましくは1〜15原子%である。含有量が少ない場合には接触抵抗を小さくする効果が小さくなる。また、逆に多すぎる場合(例えば含有量が50原子%を超えるような場合)には、脆くなる等、機械的強度が低下するおそれがあり、これでセパレータを形成した場合には割れ等が発生することになるので好ましくない。

これら粒体は炭素単体や金属(合金は除く)単体の一次粒子であっても、当該一次粒子が凝集した二次粒子であってもよい。

分散された粒体と母材金属とは、接触する界面付近で一部合金化すると思われるが、母材金属全体が分散された粒体と合金化するものではない(例えば、母材金属全体がTiCに形成されるものではない)。したがって、機械的、物性的な性質(硬度等)は母材金属と変わらないし、これでセパレータを形成した場合も母材金属の性質が引き継がれる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を具体化した実施形態を説明する。

母材金属中に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させる方法としては、以下のように焼結法、溶融添加法、高温添加法、常温添加法等を用いることができる。

【0015】

(焼結法)

母材金属となるチタンやチタン合金やステンレス等の粉末と、母材金属に分散させる炭素からなる粒体、Sn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Ni等の粉末とを混合し、焼結炉の中で焼結させることによって焼結体が得られる。この際、ホットプレス装置によって圧力をかけながら焼結すれば、さらに緻密なセパレータ用金属材料が得られる。焼結方法については、母材金属の種類や、母材金属に分散させる粒体の種類に応じ、適宜最適な焼結条件が選択される。たとえば、チタンが母材金属であり、チタンに分散させ粒体が炭素単体からなるものである場合には、焼結温度は500〜1000°C、好ましくは700〜800°Cである。分散させる炭素単体の割合としては、0.1〜50原子%、さらに好ましくは1〜15原子%である。また、焼結時間は5〜60分、さらに好ましくは5〜30分である。焼結時間が短いと、焼結が不十分となり、機械的強度が弱くなる。また、あまり長い若しくは炭素からなる粒体が原子量として50原子%を超えて添加されると、反応が進みチタンの炭化物が生じて分散された粒体が硬くなり、加工が困難となるおそれがある。

【0016】

(溶融添加法)

母材金属となるチタンやチタン合金やステンレス等を高温で溶融し、その中に母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体を添加する。そして、すばやく冷却し、セパレータ用金属材料を得る。この方法では、母材金属に分散させる粒体を添加した後、長時間溶融状態を保持すると、母材金属と分散された粒体とが反応し、硬い化合物を生成するおそれがある。このため、粒体を添加した後、できる限りすばやく冷却することが重要である。

【0017】

(高温添加法)

母材金属となるチタンやチタン合金やステンレス等を熱間圧延や熱間鍛造する際、母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体を吹きつけながら圧延や鍛造を行うことにより、母材金属の表面に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させることができる。この方法は、溶融添加法に比べて低温下で製造することができるため、硬い化合物を生成するおそれが少ないという利点がある。

【0018】

(常温添加法)

冷間圧延や冷間鍛造する際、上記高温添加法と同様、母材金属に分散させる炭素からなる粒体や金属(合金は除く)からなる粒体の粉末を吹きつけながら圧延や鍛造を行うことによって、母材金属の表面に炭素からなる粒体や金属(合金は除く)からなる粒体を分散させることができる。この方法は、高温添加法に比べ、さらに低い温度で製造することができるため、硬い化合物を生成するおそれがさらに少なくなるという利点がある。

【0019】

以下本発明を実施例によりさらに詳細に説明する。

(実施例1〜7)

実施例1〜7のセパレータ用金属材料は、母材金属としてチタンを用い、母材金属中に分散させる粒体としてグラファイト粉末を用い、上記焼結法によって製造した。

すなわち、チタン粉末とグラファイト粉末とを混合し、焼結炉内で減圧雰囲気下、750°Cで5分間の焼結を行う。そして冷却後、取り出し、これをセパレータ用金属材料とした。混合したグラファイトの原子%は、実施例1が0.1原子%、実施例2が1原子%、実施例3が6原子%、実施例4が16原子%、実施例5が25原子%、実施例6が40原子%、実施例7が50原子%である。

(比較例1)

比較例1では、チタン粉末のみを用いて、実施例1〜7と同様の条件で焼結を行った。

【0020】

<評 価>

上記実施例1〜7及び比較例1の焼結体について、4端子法により接触抵抗を測定した。その結果、図1に示すように、比較例1では約200mΩ・cm2

と、接触抵抗が大きいのに対し、実施例1〜7では添加したグラファイトの量が増すに従って、接触抵抗が急激に低下することが分かった。

【0021】

この結果は次のように説明される。すなわち、実施例1〜7の焼結体では、図2に示すように、母材チタン1中にグラファイト粒子2が分散された状態となっている。このため、母材チタン1の表面に電気抵抗の大きな酸化皮膜1aが形成されているにもかかわらず、グラファイト粒子2によって電気的なコンタクトが形成され、接触抵抗が小さくなるのである。

【産業上の利用可能性】

【0022】

本発明は、燃料電池のセパレータの材料として用いることができる。

【図面の簡単な説明】

【0023】

【図1】チタン中のカーボン含有量と接触抵抗との関係を示すグラフである。

【図2】実施例の焼結体の模式断面図である。

【符号の説明】

【0024】

1…母材チタン

1a…酸化皮膜

2…グラファイト粒子

【特許請求の範囲】

【請求項1】

燃料電池のセパレータに用いられるセパレータ用金属材料であって、

セパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されていることを特徴とするセパレータ用金属材料。

【請求項2】

前記母材金属はチタン、チタン合金及びステンレスのいずれかであることを特徴とする請求項1記載のセパレータ用金属材料。

【請求項3】

前記母材金属中に分散する前記金属(合金は除く)からなる粒体はSn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Niの1種又は2種以上であることを特徴とする請求項1又は2記載のセパレータ用金属材料。

【請求項4】

前記母材金属中に分散されている前記炭素からなる粒体及び/又は前記金属(合金は除く)からなる粒体の含有量は、0.1〜50原子%であることを特徴とする請求項1乃至3のいずれか1項記載のセパレータ用金属材料。

【請求項1】

燃料電池のセパレータに用いられるセパレータ用金属材料であって、

セパレータの母材金属の表面及び内部に炭素からなる粒体及び/又は金属(合金は除く)からなる粒体が分散し固定されていることを特徴とするセパレータ用金属材料。

【請求項2】

前記母材金属はチタン、チタン合金及びステンレスのいずれかであることを特徴とする請求項1記載のセパレータ用金属材料。

【請求項3】

前記母材金属中に分散する前記金属(合金は除く)からなる粒体はSn、Au、Ag、Pd、Ru、Rh、Pt、Ta、Mo、W、Niの1種又は2種以上であることを特徴とする請求項1又は2記載のセパレータ用金属材料。

【請求項4】

前記母材金属中に分散されている前記炭素からなる粒体及び/又は前記金属(合金は除く)からなる粒体の含有量は、0.1〜50原子%であることを特徴とする請求項1乃至3のいずれか1項記載のセパレータ用金属材料。

【図1】

【図2】

【図2】

【公開番号】特開2006−269256(P2006−269256A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−85816(P2005−85816)

【出願日】平成17年3月24日(2005.3.24)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月24日(2005.3.24)

【出願人】(591261509)株式会社エクォス・リサーチ (1,360)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]