セミグロス油性インクジェット記録シート

【課題】 溶媒としてイソパラフィン類、エーテル類、いわゆる可塑剤と呼ばれているような油性溶剤を用いた油性インクに対して、画像濃度が高く、インク吸収性に優れ、かつ、ディスプレイ、広告ポスター、壁紙用途に適した光沢感を有するセミグロスタイプの油性インク用インクジェット記録シートの提供。

【解決手段】 この課題は、支持体の少なくとも一方の面にガラス転移温度が20〜55℃の塩化ビニル系共重合体樹脂を主体とする油性インク受容光沢層を形成し、かつ、該油性インク受容光沢層面のJIS P 8142:2005「75度鏡面光沢度試験方法」に規定する75度鏡面光沢度が20〜70%であり、更に油性インクでの印字画像形成部の75度鏡面光沢度が白紙部の75度鏡面光沢度以上であることを特徴とするセミグロス油性インクジェット記録シートによって解決される。

【解決手段】 この課題は、支持体の少なくとも一方の面にガラス転移温度が20〜55℃の塩化ビニル系共重合体樹脂を主体とする油性インク受容光沢層を形成し、かつ、該油性インク受容光沢層面のJIS P 8142:2005「75度鏡面光沢度試験方法」に規定する75度鏡面光沢度が20〜70%であり、更に油性インクでの印字画像形成部の75度鏡面光沢度が白紙部の75度鏡面光沢度以上であることを特徴とするセミグロス油性インクジェット記録シートによって解決される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油性インクジェット記録方式に好適であり、表面の光沢度が抑制されたセミグロスタイプの油性インク用記録シートに関する。

【背景技術】

【0002】

インクジェット記録方式は、ディフレクション方式、キャビティ方式、サーモジェット方式、バブルジェット方式、サーマルインクジェット方式、スリットジェット方式、スパークジェット方式などがある。作動原理は、インクの微小液滴を飛翔させて紙などのインクジェット記録シートに付着させ、画像・文字などの記録を行うものであり、高速、低騒音、多色化が容易、記録パターンの融通性が大きいなどの特徴がある。さらに、現像−定着が不要などの長所もあり、漢字を含め各種図形、カラー画像などの記録装置として種々の用途において急速に普及している。

【0003】

特に、溶媒中にイエロー、マゼンタ、シアン、ブラックなどの色材を各々含有させた多色インクを用いるインクジェット記録方式によって記録された画像は、製版方式による多色印刷と比較しても遜色のない記録画像を得ることが可能である。また、安価であることから、作成部数が少ない用途においては、フルカラー画像記録分野にまで広く応用されている。

【0004】

このようなインクジェット記録方式の大半は、水性又は親水性溶剤との混合溶媒中に各種の水溶性染料を溶解し、必要によって各種の添加剤を配合した水性インクを使用している。水性インクは、印字後の色調が鮮やかで明るく、インクドットのコントラストが大きく、またインク粘度の調整が容易であり、安全性が高いなどの利点を有する。しかしながら、色材として水溶性染料を選択していることから、(1)インク溶媒に対する色材の溶解濃度を高めることが困難であること、(2)水への溶解性や画像の発色性と画像の保存安定性とを両立できる水性染料の設計が困難であること、などの欠点を有している。

【0005】

そこで、これらを解決する手段として、色材として、例えば、染料系として分散染料、ナフトール染料、建染染料、硫化染料を用い、顔料系としてはカーボンブラック、各種色顔料を用い、かつ、インク溶媒として、例えば、イソパラフィン類、エーテル類、可塑剤などの溶剤を用いた、油性インクが非常に有効であり、実用化されている。

【0006】

一方、油性インクは、(a)油溶性染料を溶剤中に高濃度に溶解又は分散することが容易であり、銀塩写真に匹敵する高い画像濃度を実現することが可能である。(b)基本的に、水性インクに比べて耐水性が良好である、(c)水溶性染料と比較して、耐光性、耐オゾン性を考慮した染料の分子設計に自由度があるなどに、優れるのみならず、(d)インクジェット装置のヘッドノズルの目詰まりが起こり難くいなどの利点も備えている。特に耐光性、耐オゾン性が優れることから近年では大判のPOPアート、広告・ディスプレイ用途で壁紙などにも多用されている。

【0007】

広告・ディスプレイ用途で壁に貼って使用される場合には、古い広告の上に新しい広告を重ねて貼って使用されるために、下層の図柄が透けないように薄い支持体を用いた場合でも、白色度を維持しつつ高い不透明度が必要とされる。

【0008】

また、コックリングとは、インクジェット記録シートの支持体として用いられる上質紙、コーテッド紙の天然パルプ同士の水素結合が、水性インクの溶媒(水)によって切断されて部分的に伸延するために波打つ現象を指す。また、油性インクであっても記録シートに支持体としてプラスチックフィルムを用いた場合及び/又はインクの受容層に油溶性の樹脂を用いた場合は、印字を行った部分が膨潤し、コックリングを生じる場合がある。コックリングは、プリンターの搬送性及び/又はハンドリング性が低下するのみならず、インクジェット記録方式のプロッターで出力される図面などの精密な記録が必要な場合、特に近年における高画質な記録画像を得る場合には、好ましい現象ではない。

【0009】

一方、インクジェット記録方式に用いられるインクジェット記録用紙は、(イ)印字ドットの濃度が高く色調が明るく鮮やかであること、(ロ)インクの吸収が速く印字ドットが重なった場合でもインクが流れ出したり滲んだりしないこと、(ハ)印字ドットの横方向への拡散が必要以上に大きくならないこと、(ニ)インクドットの形状が真円に近く、かつ、その周辺が滑らかでぼやけないこと、(ホ)白色度が高いことなどの要求を満たす必要がある。これらの要求を満たすために、インクジェット記録用紙は、支持体上にインク受理層を形成して、インクの定着性と画像の鮮明性を向上させたものが一般的である。前記インク受理層は、印字した後に、多量の水又は水と親水性溶剤との混合溶媒を即座に吸収し、微量な水溶性染料を効率よく定着させることが主な目的となっており、低濃度で溶解された水性インクに対して効果を発揮するように設計されている。

【0010】

しかし、この種のインク受理層は、油溶性染料を用いた油性インクには適していない。一方、油性インクについては、前記の要求を満たすために親油性であり、また疎水性である合成非晶質シリカ又はその塩、これらを併用し、必要に応じてバインダーと共に支持体上に塗工した、油性インクに適したインク受理層を形成したインクジェット記録紙が開示されている(例えば、特許文献1及び特許文献2参照。)。これらの特許文献に開示された油性インクジェット記録紙は、シリカの親油性を利用して、シリカ表面の細孔に油性インクの油性溶媒を取り込むことで記録画像の滲みを防止している。しかし、従来の水性インク用のインクジェット記録用紙とは異なり、油性インク用の記録シートに親油性、吸油性の高い合成非晶質シリカを表層に用いた場合、インクのドット径が小さくなり過ぎ、滲みは無く高精細な画像を得ることができても、非常に画像の記録濃度が薄く、鮮明性・コントラストの劣るものとなってしまう。

【0011】

また、近年では記録される画像に高級感、又は写真類似の品質を付与するために、その表面を平滑にして光沢層を設けることが行われているが、一方で、その光沢層の光沢度はその用途や見るものの嗜好によって変化する。すなわち、光沢度が高い記録媒体だけで無く、表面の光沢がある程度抑制されたセミグロスタイプと呼ばれる記録媒体が望まれる。特に屋外や屋内でも照明の強い状態で使用されるディスプレイ、ポスター用途で用いた場合に、光沢度が高いと、観賞する角度によって光が散乱し、見づらくなってしまうことがある。記録画像の鮮明性を得るために、インク受理層に比表面積が大きく、吸油量を抑えたシリカを用いることによって、印字された油性インクのドット径を大きくし、所定の画像濃度を得る方法が開示されている(例えば、特許文献3参照。)。しかし、光を散乱しないマット調の油性インクジェット用の記録媒体では、やはり画像の鮮明性が低く、鮮やかさに劣り、特にディスプレイ用途では採用できない。このような理由からセミグロスタイプの記録媒体が切望されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平10−250219号公報

【特許文献2】特開2001−270238号公報

【特許文献3】特開2005−96167号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、溶媒としてイソパラフィン類、エーテル類、いわゆる可塑剤と呼ばれているような油性溶剤を用い、かつ、油性インク特有の色材を用いた油性インクに対して、画像濃度が高く、インク吸収性に優れ、かつ、ディスプレイ、広告ポスター、壁紙用途に適した光沢感を有するセミグロスタイプの油性インク用インクジェット記録シートを提供することにある。

【0014】

この油性インクに用いられる色材として、例えば、油溶性染料としてナフトール染料、アゾ染料、金属錯塩染料、アントラキノン染料、キノイミン染料、インジゴ染料、シアニン染料、キノリン染料、ニトロ染料、ニトロソ染料、ベンゾキノン染料、カーボニウム染料、ナフトキノン染料、ナフタルイミド染料、フタロシアニン染料、ペリニン染料などを挙げることができる。また、顔料としてはカーボンブラック、各種色顔料が使用されており、また有機顔料として不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料、ペリノン顔料、ニトロ顔料、ニトロソ顔料、ペリレン顔料、アニリンブラックを挙げることができる。

【課題を解決するための手段】

【0015】

本発明者等は、セミグロス油性インクジェット用記録シートの前記問題点について鋭意研究を重ねた結果、支持体表面上に特定のガラス転移温度をもつ塩化ビニル−アクリル共重合体を主体とする油性インク受容光沢層を形成することで従来の油性インク用記録シートに要求される品質を有しつつ、高い印字濃度と光沢感による画像の高い鮮明性を達成できることを見出した。しかも支持体と油性インク受容光沢層との間に非晶質シリカを含有するインク受容層を設けることで、更に良好なインク吸収性を得られることを見出した。

【0016】

第1の解決手段は、支持体の少なくとも一方の面に形成される油性インク受容光沢層にガラス転移温度が20〜55℃の塩化ビニル−アクリル共重合体樹脂を用いたものである。この構成によって、光沢感を有し、表面に無数のヒビ割れを発生させることによって、良好な油性インクの吸収を得ることができ、更に印字後は油性インクの溶媒を吸収、膨潤した塩化ビニル−アクリル共重合樹脂層のひび割れの隙間が小さくなることで、印字光沢も損なうことのないセミグロス油性インクジェット記録シートである。また、塩化ビニル−アクリル共重合体樹脂が膨潤した場合も、このひび割れが埋まるだけであるため、油性インク受容光沢層が油性インクで膨潤してもコックリングを抑えることができるセミグロス油性インクジェット記録シートである。

【0017】

第2の解決手段は、支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子接着剤を含有するインク吸収層を設けたものである。

【0018】

第3の解決手段は、更に水溶性高分子樹脂を主体とする油性インク浸透防止層を支持体と油性インク受容光沢層の間、又は支持体とインク受容層との間に設けたものである。

【0019】

第4の解決手段は、支持体上の油性インク受容光沢層と反対の面に、少なくともノニオン性直接着色色顔料又は染料と非水溶性樹脂とを含有するバックコート液を塗布し、JIS P 8149:2005「紙及び板紙−不透明度試験方法」に規定する不透明度が97%以上で、かつ、油性インク受容光沢層面がJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に規定する白色度が83%以上としたものである。

【発明の効果】

【0020】

本発明に係わるセミグロス油性インクジェット記録シートは、このような構成によって油性インクを用いたインクジェットプリンターの油性インクの吸収性と発色性、光沢感に優れ高画質な記録が可能である。油性インク受容光沢層は、多数のヒビ割れを有していることからインク吸収性に優れるだけでなく、印字後に油性インクの溶媒を吸収し、油性インク受容光沢層が膨潤した場合にも、ひび割れが小さくなることによってコックリングの発生を抑制し、かつ、印字後についても光沢感を損なうことのない印字画像を得ることができる。また、支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子を含有するインク吸収層を設けることで、より良好な溶剤インク吸収性が得ることができ、かつ、支持体にプラスチックフィルム、合成繊維シートを用いた場合でもコックリングを抑制することが可能となる。さらに、水溶性高分子樹脂を主体とする油性インク浸透防止層を支持体と油性インク受容光沢層の間、又は支持体とインク受容層の間に設けることでコックリングを完全に抑えることかできる。さらに、支持体上の油性インク受容光沢層と反対の面にノニオン性直接染色色顔料又は染料と非水溶性樹脂とを用いたバックコート層を設けることで、壁紙、ポスター用途で重ねて使用した場合の下層の図柄が透けるのを防止することができる。

【図面の簡単な説明】

【0021】

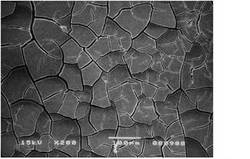

【図1】実施例1で得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真である。

【図2】実施例2で得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真である。

【図3】比較例2で得られた記録シートの表面の電子顕微鏡写真である。

【図4】比較例3で得られた記録シートの表面の電子顕微鏡写真である。

【発明を実施するための最良の形態】

【0022】

次に本発明を詳細に説明するが、本発明はこれら実施形態に限定されるものではない。

【0023】

本発明の油性インク受容光沢層に使用される樹脂は、塩化ビニル−アクリル共重合体であり、ガラス転移温度が20〜55℃であり、好ましくは25〜50℃であり、より好ましくは30〜50℃である。塗工・乾燥時に塩化ビニル−アクリル共重合体粒子が溶融・増膜化し、表面にヒビ割れが形成されるように乾燥を行う。ガラス転移温度が20℃未満では、塗布・乾燥後にもタック感が有り、巻き取ったときなどにブロッキングが発生するほか、加工工程でも扱いづらい。55℃を超える場合では、塗工・乾燥の熱で塩化ビニル−アクリル共重合体粒子が増膜、ヒビ割れし難く、粒子状のまま乾燥されるためインク吸収性に劣り、インク量が少ないパターンででは比較的問題にならないが、インク量の多い画像パターンでは画像境界部に滲みや吸収ムラを生じたり、インクの乾燥性が悪く、巻き取ったときに裏面に転写を生じたりしてしまう。また、乾燥温度を上げた場合には、ポリオレフィン系プラスチックフィルム、合成繊維など低融点樹脂シートへの塗布が困難となる。

【0024】

本発明で使用される塩化ビニル−アクリル共重合体は、ブロック共重合体でも交互共重合体でもよい。塩化ビニル−アクリル共重合体を構成する塩化ビニルモノマー単位又は塩化ビニル重合体ブロックの塩化ビニルモノマー単位とアクリルモノマー単位又はアクリル重合体ブロックのアクリルモノマーとの組成質量比率は90:10〜60:40、特に85:15〜65:35、中でも80:20〜70:30であるのが好ましい。塩化ビニル−アクリル共重合樹脂中の塩化ビニル単位とアクリルモノマー単位との組成質量比率が90:10〜60:40の範囲から外れて、>90:10である場合では、油性インクに対する膨潤性は良好となり、樹脂への染着性は高いものの、印字後に膨潤した樹脂層の固化が遅く、結果的にインク吸収不良のように巻き取ったときに支持体裏面への画像転写、ブロッキングなどを発生し易い。<60:40の場合には、油性インクに対する樹脂の膨潤性が悪く、インク吸収不良や滲みを生じて鮮明画像を得られない。

【0025】

アクリルモノマー又はアクリル重合体ブロックを構成するアクリルモノマーは、アクリル酸、アルキル基中炭素原子数1〜14の(メタ)アクリル酸アルキルエステル、例えば、次に挙げるものに限定しないが、例にはメチルアクリレート、メチルメタクリレート、エチルアクリレート、エチルメタクリレート、プロピルアクリレート、プロピルメタクリレート、n−ブチルアクリレート、n−ブチルメタクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、n−ヘキシルメタクリレート、n−ヘプチルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、ラウリルアクリレート、ステアリルアクリレート、ステアリルメタクリレート、ベヘニルアクリレート及びそれらの分岐した異性体、例えば2−エチルヘキシルアクリレートがある。

【0026】

塩化ビニル−アクリル共重合体に代えて、塩化ビニル−酢酸ビニル共重合体樹脂を用いた場合には、塩化ビニル−アクリル共重合体を使用した場合の前記組成質量比が>90:10である場合と同様な欠点が生じる。さらに、塩化ビニル−アクリル共重合体に代えて、従来、公知のポリビニルアルコール、ポリビニルピロリドン等の水溶性高分子及び/又はブタジエン系ラテックスを用いた場合も、油性インクの吸収不良及び/又は画像濃度の低下が見られた。これは、これらの樹脂が基本的に油性インクとの親和性に欠けるために満足な膨潤、染着が行われなかったためと推測される。

【0027】

本発明における油性インク受容光沢層は、発明を損なわない範囲であればスーパーカレンダー、グロスカレンダーなどのカレンダー装置を用い光沢感を高めることができる。

【0028】

本発明における油性インク受容光沢層には、発明を損なわない範囲で必要に応じて、架橋剤、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。さらに、色調を調整する着色顔料、染料、蛍光染料なども添加することが可能である。ただし、非晶質シリカ、炭酸カルシウム等の無機顔料を油性インク受容光沢層に配合した場合は、光沢感を損なうばかりでなく、油性インクが浸透したときに塩化ビニル−アクリル共重合体が膨潤するのを阻害するため、配合には光沢感とインク吸収性への注意が必要である。

【0029】

本発明のインク受容層に使用される非晶質シリカとしては、一般的に沈降法又はゲル法シリカが挙げられ、多孔性でインクの吸収性が高く、鮮明な発色を可能とする。平均粒子径としてはレーザー回折・散乱法による平均粒子径で1〜25μmが用いられるが、好ましくは3〜20μm、より好ましくは5〜12μmである。平均粒子径が1μm未満の場合は、塗工層の強度が大きく低下し、また塗工液の粘度も大きく上昇し製造工程での負担となる。また25μmを超える平均粒子径の場合は、インク受容層上に油性インク受容光沢層を設けた場合にも光沢感を得られないばかりでなく、用途によっては印字後に表面にラミネート処理を行うときに、平滑性が低いために記録シートとラミネートフィルムの間に空隙が生じるなどのトラブルが発生する。また、必要に応じてシリカ以外の微粒子も併用することが可能である。これらの微粒子としては、カオリナイト、タルク、軽質炭酸カルシウム、重質炭酸カルシウム、ゼオライト、アルミナ、硫酸バリウム、カーボンブラック、酸化亜鉛、硫酸亜鉛、炭酸亜鉛、二酸化チタン、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、水酸化アルミニウム、炭酸マグネシウム、水酸化マグネシウム等の無機系微粒子など、アクリル又はメタアクリル系、塩化ビニル系、酢酸ビニル系、ナイロン、スチレン−アクリル系、スチレン−ブタジエン系、ポリスチレン−アクリル系、ポリスチレン系、ウレタン系、ポリエステル系等の有機系微粒子など、一般に紙塗工に用いられている微粒子が挙げられる。

【0030】

インク受容層に用いられる非水溶性高分子樹脂としては、例えば塩化ビニル及びその共重合体、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系重合体ラテックス、アクリル酸エステル若しくはメタクリル酸エステルの重合体若しくは共重合体等のアクリル系重合体ラテックス、エチレン−酢酸ビニル共重合体等のビニル系重合体ラテックス、又はこれらの各種重合体のカルボキシル基、カチオン性基等の官能基含有変性重合体ラテックス、更にそれらのブレンド等が適用可能である。

【0031】

インク受容層に用いられる水溶性高分子樹脂としては、ポリビニルアルコール、澱粉、ゼラチン、カゼイン、ポリビニルピロリドン、その各種変性体などが挙げられるが価格の面からポリビニルアルコールが好ましい。鹸化度90モル%未満のいわゆる部分鹸化タイプは、塗膜耐水性に劣る他、非常に泡立ち易く、通常の塗工装置では連続して美麗な塗工面を得難い。このことから鹸化度としては、90モル%以上のものが好ましい。配合量としては、インク受容層に占める割合として5〜25質量%が好ましく、より好ましくは7〜20質量%である。

【0032】

インク受容層には、本発明を損なわない範囲で必要に応じて、架橋剤、カチオン性樹脂、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。

【0033】

インク受容層における非晶質シリカの役割としては、油性インク及びその溶媒の吸収である。そして、非水溶性高分子樹脂と水溶性樹脂の役割としては、非晶質シリカ及び無機顔料の結着させるものである。このとき、水溶性高分子樹脂は、油性インクの溶媒によって非水溶性高分子樹脂が膨潤し、記録シート全体がコックリングするのを抑制するものである。

【0034】

本発明は、プラスチックフィルムや合成繊維を支持体に用いた場合に油性インクの溶媒が、支持体を膨潤させコックリングするのを防ぐために、水溶性高分子樹脂を主体とした油性インク浸透防止層を設けることができる。油性インク浸透防止層に用いられる水溶性高分子としては、ポリビニルアルコール、澱粉、ゼラチン、カゼイン、ポリビニルピロリドン、その各種変性体などが挙げられるが、価格及び増膜性の面からポリビニルアルコールが好ましい。鹸化度90モル%未満のいわゆる部分鹸化タイプは、塗膜耐水性に劣る他、非常に泡立ち易く、通常の塗工装置では連続して美麗な塗工面を得難い。このことから鹸化度としては、90モル%以上のものが好ましい。

【0035】

油性インク浸透防止層には本発明を損なわない範囲で必要に応じて、架橋剤、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。また、ブロッキング防止のために各種微粒子を配合することも可能である。さらに、色調を調整する着色顔料、染料、蛍光染料なども添加することが可能である。

【0036】

本発明の支持体は、特に限定されるものではなく、天然紙、プラスチックフィルム、合成紙、不織布、布、木材、金属薄膜等が挙げられ、用途に応じて選定される。用途によって支持体にも耐水性を求める場合には、プラスチックフィルム又は合成繊維からなる合成紙、不織布などのシートの方が好ましい。プラスチックフィルムとしては、例えばポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ナイロン、ビニロン、アクリル等のプラスチックフィルム又はシートの貼り合わせたものが挙げられる。プラスチックフィルムは、強度の点から一軸乃至二軸延伸されていることが好ましい。不織布としては、ポリエチレン繊維をシート状に散布し、熱圧着させてシート状に形成したものなどが上げられる。

【0037】

本発明の支持体裏面に設けるバックコート層に用いる着色顔料は、ノニオン性に限定される。イオン性のある着色顔料は、凝集し易く色斑の原因となる。本発明における着色顔料を配合したバック層は、広告ポスターや壁紙用途などで重ね貼りしたときの下層の図柄が透けて見えるのを防止するためである。重ね貼りするときには、主に水溶性の接着剤が裏面に塗布されるため、着色顔料を支持体に固着する樹脂としては、非水溶性樹脂が好ましい。非水溶性樹脂としては、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系重合体ラテックス、アクリル酸エステル若しくはメタクリル酸エステルの重合体又は共重合体等のアクリル系重合体ラテックス、エチレン−酢酸ビニル共重合体等のビニル系重合体ラテックスが挙げられる。

【0038】

また、先に記した着色顔料を配合したバックコート層を設けない場合であっても、一般的に公知でカール防止や浸透防止、摩擦適性改善等の目的に応じてバックコート層を設けることができる。

【0039】

支持体上に構成される油性インク受容光沢層、インク受容層、油性インク浸透防止層の各塗工量は、本発明における層構成、使用する支持体及びその用途によって異なるが、経済的にも不必要に多くする必要は無く、好適な例を挙げれば、乾燥後の質量で油性インク受容光沢層が3〜30g/m2、好ましくは5〜25g/m2である。3g/m2未満の場合は、光沢度に劣り、また均一な光沢面が得られない、30g/m2を超える場合には均一な光沢面を得ることができるが、コスト的に不経済である。インク受容層は、3〜20g/m2、好ましくは5〜15g/m2である。インク受容層が3g/m2未満の場合には、工程数の増加に比してインク吸収性の改善効果が低く、またプラスチックフィルムや樹脂繊維を用いた不織布を用いた場合に、印字時にコックリングを生じ易い。20g/m2を超える場合には、受容層の強度が低下してしまうという問題が生じる。油性インク浸透防止層は、0.5〜10g/m2、好ましくは1〜5g/m2である。油性インク浸透防止層が0.5g/m2未満の場合は、プラスチックフィルムや樹脂繊維を用いた不織布を用いたときに、印字時のコックリング防止効果に劣る。10g/m2を超える場合には、品質上に大きな問題とはならないが、コスト的に不経済である。

【0040】

支持体上に油性インク受容光沢層、インク受容層、油性インク浸透防止層、バックコート層を設ける方法としては、特に限定されるものではなく、従来から公知のグラビアコート方式、キスコート方式、ディップ方式、スプレイコート方式、カーテンコート方式、エアナイフコート方式、ブレードコート方式、リバースロールコート方式、バーコート方式などの塗工機によって設けることができる。

[実施例]

【0041】

実施例を挙げて本発明をより具体的に説明するが、本発明はこれによって限定されるものではない。なお、実施例、比較例において部、%及び質量%とあるのは、すべて乾燥後の固形分換算での数値を示す。

【実施例1】

【0042】

<紙支持体の作成>

LBKP(広葉樹晒クラフトパルプ)100部(カナディアンスタンダードフリーネス:CSF=500ml)のパルプスラリーに、パルプに対し、カチオン澱粉1.0部、タルク5.0部、酸性ロジンサイズ剤0.2部、液体硫酸バンド1部を添加し調製した紙料を長網式抄紙機で抄紙し、坪量110g/m2の原紙に酸化澱粉(商品名:王子エースA、王子コーンスターチ社製)6%をサイズプレスによって乾燥塗布量が片面当たり1.5g/m2となるようにオンマシンで塗布し、シリンダードライヤーで乾燥し紙支持体を得た。

【0043】

<油性インク受容光沢層の形成>

紙支持体上に次に示す油性インク受容光沢層の組成物を乾燥質量で15g/m2となるように塗工・乾燥させて形成し、セミグロス油性インクジェット記録シートを得た。得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真を図1に示す。

【0044】

<油性インク受容光沢層の組成物>

以下、ガラス転移温度は、「Tg」と記す。

塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃、

塩化ビニル/アクリル組成比=80/20) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.60質量%

蛍光染料(日本曹達製ケーコールBXNL) 0.5質量%

増粘剤(サンノプコ製SNシックナー929S) 1.5質量%

【実施例2】

【0045】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン690 Tg46℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にしてセミグロス油性インクジェット記録シートを得た。得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真を図2に示す。

【実施例3】

【0046】

<インク受容層及び油性インク受容光沢層の形成>

実施例1において、支持体上にインク受容層の組成物を乾燥質量で10g/m2となるように塗工・乾燥させて形成した後、実施例1と同様の油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【0047】

<インク受容層の組成物>

非晶質シリカ(グレース製74x4500) 100質量%

ポリビニルアルコール(クラレ製PVA−117) 20質量%

エチレン−酢酸ビニル共重合体(住友化学製スミカフレックス450) 20質量%

青味顔料(大日精化製TB520Blue2B) 0.06質量%

蛍光染料(日本曹達製ケーコールBXNL) 0.5質量%

カチオン樹脂(センカ製パピオゲンP−105) 10質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.60質量%

【実施例4】

【0048】

実施例3において、油性インク受容光沢層の塩化ビニル−アクリル共重合樹脂を日信化学製ビニブラン690(Tg46℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例5】

【0049】

実施例3において、ソフトカレンダーを用いて線圧30kg/cm、25℃、2ニップ1パスの条件で表面処理を行った以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例6】

【0050】

実施例3において、紙支持体を空洞及び酸化チタン含有のポリプロピレンフィルム(南亜製PI−80)にした以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例7】

【0051】

<油性インク浸透防止層及び油性インク受容光沢層の形成>

実施例6に用いたフィルム支持体上に、次に示す油性インク浸透防止層の組成物を乾燥質量で2g/m2となるように塗工・乾燥させて形成した後、実施例1と同様の油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【0052】

<油性インク浸透防止層の組成物>

非晶質シリカ(グレース製74x4500) 20質量%

ポリビニルアルコール(クラレ製PVA−117) 100質量%

酢酸ジルコニル(第一希元素化学製ジルコゾールZA−30) 5質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.50質量%

【実施例8】

【0053】

<油性インク浸透防止層、インク受容層及び油性インク受容光沢層の形成>

実施例6で用いたフィルム支持体上に実施例7と同様の油性インク浸透防止層を設けた後、実施例3と同様のインク受容層、油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【実施例9】

【0054】

実施例8において、フィルム支持体をポリエチレン繊維からなる不織布(旭デュポン製AR1082)とした以外は、実施例8と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例10】

【0055】

<バックコート層Aの形成>

実施例1において、紙支持体の裏面に次に示すバックコート層Aの組成物を乾燥質量で1g/m2塗工した以外は、実施例1と同様にしてセミグロス油性インクジェット記録シートを得た。

【0056】

<バックコート層組成物A>

色顔料(大日精化製TB708ブルー:ノニオン性) 20質量%

スチレン−ブタジエン系ラテックス(旭化成製P6030) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.20質量%

【実施例11】

【0057】

実施例10において、紙支持体の裏面のバックコート層組成物Aを次に示すバックコート層組成物Bに変更した以外は、実施例10と同様にしてミグロス油性インクジェット記録シートを得た。

【0058】

<バックコート層組成物B>

色顔料(御国色素製C−12021:ノニオン性) 70質量%

色顔料(御国色素性Black C:ノニオン性) 7質量%

スチレン−ブタジエン系ラテックス(旭化成製P6030) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.20質量%

【比較例1】

【0059】

実施例1において塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン271 Tg−3℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例2】

【0060】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン900 Tg70℃、塩化ビニル/アクリル組成比=90/10)に変更した以外は、実施例1と同様にして記録シートを得た。得られた記録シートの表面の電子顕微鏡写真を図3に示す。

【比較例3】

【0061】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン902 Tg60℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。得られた記録シートの表面の電子顕微鏡写真を図4に示す。

【比較例4】

【0062】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル樹脂(日信化学製ビニブラン985 Tg80℃、塩化ビニル/アクリル組成比=100/0)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例5】

【0063】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−酢酸ビニル共重合樹脂(日信化学製ビニブラン603 Tg63℃、塩化ビニル/酢酸ビニル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例6】

【0064】

実施例3において、油性インク受容光沢層を設けなかった以外は、実施例3と同様にして記録シートを得た。

【比較例7】

【0065】

実施例3において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン902 Tg60℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例3と同様にして記録シートを得た。

【0066】

実施例で得られたセミグロス油性インクジェット記録シート及び比較例で得られた記録シートを、次の方法で性能評価を行った。

【0067】

(1)インク吸収性の評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」を出力し、画像の乾燥具合・滲み具合からインクの吸収性を評価した。画像に滲みやインク吸収ムラが無く、鮮明で乾燥性に優れるものを◎、実用上問題の無いものを○、実用上に不安があるものを△、インクの吸収性が劣り、及び/又は画像に滲み、ムラなど欠陥を生じ、実使用に問題があるものを×とした。

【0068】

(2)発色濃度の評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN6A「カラーチャート」を出力し、濃色部、ブラックの発色濃度を印字濃度計マクベス社製RD−19Iで測定した。印字濃度の数値が高い程、濃度が濃く、鮮やかであることを示す。

【0069】

(3)コックリングの評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」を出力した後、23℃、50%RH条件下に24時間放置した後、印字画像部のボコツキ状態を観察した。目視にて殆どボコツキの発生しなかったものを◎、若干ボコツキが発生したが実用上問題の無いものを○、ボコツキが発生し、実用上問題があるものを×とした。

【0070】

(4)白紙部の75度鏡面光沢度の評価

作成したセミグロス溶剤インクジェット記録シートの白紙部について「GLOSS METER GM−26D」を用いてJIS P 8142:2005「75度鏡面光沢度試験方法」に従い、75度鏡面光沢度を測定した。

【0071】

(5)印字画像形成部の75度鏡面光沢度の評価

インク吸収性の評価で出力した「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」画像部の左上、空部について「GLOSS METER GM−26D」を用いてJIS P 8142:2005「75度鏡面光沢度試験方法」に従い、75度鏡面光沢度を測定した。

【0072】

(6)白色度

油性インク受容光沢層面について、日本電色工業製PF−10を用いてJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に従い、白色度を測定した。

【0073】

(7)不透明度

油性インク受容光沢層面について、日本電色工業製PF−10を用いてJIS P 8149:2005「紙及び板紙−不透明度試験方法」に従い、不透明度を測定した。

【0074】

【表1】

【0075】

セミグロス油性インクジェット記録シートの評価結果を表1に示す。実施例1〜10で得られたセミグロス油性インクジェット記録シートは、表1に示すように本発明に合致する物性値を有し、鮮明な発色性と広告・ポスター用途に適した光沢感を有し、印字後のボコツキ・コックリングもなく良好であった。また、例として図1〜2に実施例1及び実施例2の塗工・乾燥後の表面写真を示すが、油性インク受容光沢層は無数のヒビを生じることによって良好なインク吸収性を示した。

【0076】

一方、油性インク受容光沢層に所定の樹脂を用いなかったもの及び比較例5のように油性インク受容光沢層を設けなかったものは、インク吸収性、発色濃度、コックリング、光沢度のいずれかに欠点が生じた。特に、所定のガラス転移温度未満の樹脂を用いた比較例1は、塗工・乾燥後も表面にベタツキ・タック感を生じ、プリンターでの印字、ロール状に巻き取ることができなかった。また、例として所定のガラス転移温度を超えた塩化ビニル−アクリル共重合樹脂を用いたものとして図3〜4に比較例2及び3の塗工・乾燥後の表面写真を示すが、油性インク受容光沢層はひび割れの数が小さく、また小さいため、油性インクの吸収性に劣った。

【技術分野】

【0001】

本発明は、油性インクジェット記録方式に好適であり、表面の光沢度が抑制されたセミグロスタイプの油性インク用記録シートに関する。

【背景技術】

【0002】

インクジェット記録方式は、ディフレクション方式、キャビティ方式、サーモジェット方式、バブルジェット方式、サーマルインクジェット方式、スリットジェット方式、スパークジェット方式などがある。作動原理は、インクの微小液滴を飛翔させて紙などのインクジェット記録シートに付着させ、画像・文字などの記録を行うものであり、高速、低騒音、多色化が容易、記録パターンの融通性が大きいなどの特徴がある。さらに、現像−定着が不要などの長所もあり、漢字を含め各種図形、カラー画像などの記録装置として種々の用途において急速に普及している。

【0003】

特に、溶媒中にイエロー、マゼンタ、シアン、ブラックなどの色材を各々含有させた多色インクを用いるインクジェット記録方式によって記録された画像は、製版方式による多色印刷と比較しても遜色のない記録画像を得ることが可能である。また、安価であることから、作成部数が少ない用途においては、フルカラー画像記録分野にまで広く応用されている。

【0004】

このようなインクジェット記録方式の大半は、水性又は親水性溶剤との混合溶媒中に各種の水溶性染料を溶解し、必要によって各種の添加剤を配合した水性インクを使用している。水性インクは、印字後の色調が鮮やかで明るく、インクドットのコントラストが大きく、またインク粘度の調整が容易であり、安全性が高いなどの利点を有する。しかしながら、色材として水溶性染料を選択していることから、(1)インク溶媒に対する色材の溶解濃度を高めることが困難であること、(2)水への溶解性や画像の発色性と画像の保存安定性とを両立できる水性染料の設計が困難であること、などの欠点を有している。

【0005】

そこで、これらを解決する手段として、色材として、例えば、染料系として分散染料、ナフトール染料、建染染料、硫化染料を用い、顔料系としてはカーボンブラック、各種色顔料を用い、かつ、インク溶媒として、例えば、イソパラフィン類、エーテル類、可塑剤などの溶剤を用いた、油性インクが非常に有効であり、実用化されている。

【0006】

一方、油性インクは、(a)油溶性染料を溶剤中に高濃度に溶解又は分散することが容易であり、銀塩写真に匹敵する高い画像濃度を実現することが可能である。(b)基本的に、水性インクに比べて耐水性が良好である、(c)水溶性染料と比較して、耐光性、耐オゾン性を考慮した染料の分子設計に自由度があるなどに、優れるのみならず、(d)インクジェット装置のヘッドノズルの目詰まりが起こり難くいなどの利点も備えている。特に耐光性、耐オゾン性が優れることから近年では大判のPOPアート、広告・ディスプレイ用途で壁紙などにも多用されている。

【0007】

広告・ディスプレイ用途で壁に貼って使用される場合には、古い広告の上に新しい広告を重ねて貼って使用されるために、下層の図柄が透けないように薄い支持体を用いた場合でも、白色度を維持しつつ高い不透明度が必要とされる。

【0008】

また、コックリングとは、インクジェット記録シートの支持体として用いられる上質紙、コーテッド紙の天然パルプ同士の水素結合が、水性インクの溶媒(水)によって切断されて部分的に伸延するために波打つ現象を指す。また、油性インクであっても記録シートに支持体としてプラスチックフィルムを用いた場合及び/又はインクの受容層に油溶性の樹脂を用いた場合は、印字を行った部分が膨潤し、コックリングを生じる場合がある。コックリングは、プリンターの搬送性及び/又はハンドリング性が低下するのみならず、インクジェット記録方式のプロッターで出力される図面などの精密な記録が必要な場合、特に近年における高画質な記録画像を得る場合には、好ましい現象ではない。

【0009】

一方、インクジェット記録方式に用いられるインクジェット記録用紙は、(イ)印字ドットの濃度が高く色調が明るく鮮やかであること、(ロ)インクの吸収が速く印字ドットが重なった場合でもインクが流れ出したり滲んだりしないこと、(ハ)印字ドットの横方向への拡散が必要以上に大きくならないこと、(ニ)インクドットの形状が真円に近く、かつ、その周辺が滑らかでぼやけないこと、(ホ)白色度が高いことなどの要求を満たす必要がある。これらの要求を満たすために、インクジェット記録用紙は、支持体上にインク受理層を形成して、インクの定着性と画像の鮮明性を向上させたものが一般的である。前記インク受理層は、印字した後に、多量の水又は水と親水性溶剤との混合溶媒を即座に吸収し、微量な水溶性染料を効率よく定着させることが主な目的となっており、低濃度で溶解された水性インクに対して効果を発揮するように設計されている。

【0010】

しかし、この種のインク受理層は、油溶性染料を用いた油性インクには適していない。一方、油性インクについては、前記の要求を満たすために親油性であり、また疎水性である合成非晶質シリカ又はその塩、これらを併用し、必要に応じてバインダーと共に支持体上に塗工した、油性インクに適したインク受理層を形成したインクジェット記録紙が開示されている(例えば、特許文献1及び特許文献2参照。)。これらの特許文献に開示された油性インクジェット記録紙は、シリカの親油性を利用して、シリカ表面の細孔に油性インクの油性溶媒を取り込むことで記録画像の滲みを防止している。しかし、従来の水性インク用のインクジェット記録用紙とは異なり、油性インク用の記録シートに親油性、吸油性の高い合成非晶質シリカを表層に用いた場合、インクのドット径が小さくなり過ぎ、滲みは無く高精細な画像を得ることができても、非常に画像の記録濃度が薄く、鮮明性・コントラストの劣るものとなってしまう。

【0011】

また、近年では記録される画像に高級感、又は写真類似の品質を付与するために、その表面を平滑にして光沢層を設けることが行われているが、一方で、その光沢層の光沢度はその用途や見るものの嗜好によって変化する。すなわち、光沢度が高い記録媒体だけで無く、表面の光沢がある程度抑制されたセミグロスタイプと呼ばれる記録媒体が望まれる。特に屋外や屋内でも照明の強い状態で使用されるディスプレイ、ポスター用途で用いた場合に、光沢度が高いと、観賞する角度によって光が散乱し、見づらくなってしまうことがある。記録画像の鮮明性を得るために、インク受理層に比表面積が大きく、吸油量を抑えたシリカを用いることによって、印字された油性インクのドット径を大きくし、所定の画像濃度を得る方法が開示されている(例えば、特許文献3参照。)。しかし、光を散乱しないマット調の油性インクジェット用の記録媒体では、やはり画像の鮮明性が低く、鮮やかさに劣り、特にディスプレイ用途では採用できない。このような理由からセミグロスタイプの記録媒体が切望されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平10−250219号公報

【特許文献2】特開2001−270238号公報

【特許文献3】特開2005−96167号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明の目的は、溶媒としてイソパラフィン類、エーテル類、いわゆる可塑剤と呼ばれているような油性溶剤を用い、かつ、油性インク特有の色材を用いた油性インクに対して、画像濃度が高く、インク吸収性に優れ、かつ、ディスプレイ、広告ポスター、壁紙用途に適した光沢感を有するセミグロスタイプの油性インク用インクジェット記録シートを提供することにある。

【0014】

この油性インクに用いられる色材として、例えば、油溶性染料としてナフトール染料、アゾ染料、金属錯塩染料、アントラキノン染料、キノイミン染料、インジゴ染料、シアニン染料、キノリン染料、ニトロ染料、ニトロソ染料、ベンゾキノン染料、カーボニウム染料、ナフトキノン染料、ナフタルイミド染料、フタロシアニン染料、ペリニン染料などを挙げることができる。また、顔料としてはカーボンブラック、各種色顔料が使用されており、また有機顔料として不溶性アゾ顔料、縮合アゾ顔料、キレートアゾ顔料、ペリノン顔料、ニトロ顔料、ニトロソ顔料、ペリレン顔料、アニリンブラックを挙げることができる。

【課題を解決するための手段】

【0015】

本発明者等は、セミグロス油性インクジェット用記録シートの前記問題点について鋭意研究を重ねた結果、支持体表面上に特定のガラス転移温度をもつ塩化ビニル−アクリル共重合体を主体とする油性インク受容光沢層を形成することで従来の油性インク用記録シートに要求される品質を有しつつ、高い印字濃度と光沢感による画像の高い鮮明性を達成できることを見出した。しかも支持体と油性インク受容光沢層との間に非晶質シリカを含有するインク受容層を設けることで、更に良好なインク吸収性を得られることを見出した。

【0016】

第1の解決手段は、支持体の少なくとも一方の面に形成される油性インク受容光沢層にガラス転移温度が20〜55℃の塩化ビニル−アクリル共重合体樹脂を用いたものである。この構成によって、光沢感を有し、表面に無数のヒビ割れを発生させることによって、良好な油性インクの吸収を得ることができ、更に印字後は油性インクの溶媒を吸収、膨潤した塩化ビニル−アクリル共重合樹脂層のひび割れの隙間が小さくなることで、印字光沢も損なうことのないセミグロス油性インクジェット記録シートである。また、塩化ビニル−アクリル共重合体樹脂が膨潤した場合も、このひび割れが埋まるだけであるため、油性インク受容光沢層が油性インクで膨潤してもコックリングを抑えることができるセミグロス油性インクジェット記録シートである。

【0017】

第2の解決手段は、支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子接着剤を含有するインク吸収層を設けたものである。

【0018】

第3の解決手段は、更に水溶性高分子樹脂を主体とする油性インク浸透防止層を支持体と油性インク受容光沢層の間、又は支持体とインク受容層との間に設けたものである。

【0019】

第4の解決手段は、支持体上の油性インク受容光沢層と反対の面に、少なくともノニオン性直接着色色顔料又は染料と非水溶性樹脂とを含有するバックコート液を塗布し、JIS P 8149:2005「紙及び板紙−不透明度試験方法」に規定する不透明度が97%以上で、かつ、油性インク受容光沢層面がJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に規定する白色度が83%以上としたものである。

【発明の効果】

【0020】

本発明に係わるセミグロス油性インクジェット記録シートは、このような構成によって油性インクを用いたインクジェットプリンターの油性インクの吸収性と発色性、光沢感に優れ高画質な記録が可能である。油性インク受容光沢層は、多数のヒビ割れを有していることからインク吸収性に優れるだけでなく、印字後に油性インクの溶媒を吸収し、油性インク受容光沢層が膨潤した場合にも、ひび割れが小さくなることによってコックリングの発生を抑制し、かつ、印字後についても光沢感を損なうことのない印字画像を得ることができる。また、支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子を含有するインク吸収層を設けることで、より良好な溶剤インク吸収性が得ることができ、かつ、支持体にプラスチックフィルム、合成繊維シートを用いた場合でもコックリングを抑制することが可能となる。さらに、水溶性高分子樹脂を主体とする油性インク浸透防止層を支持体と油性インク受容光沢層の間、又は支持体とインク受容層の間に設けることでコックリングを完全に抑えることかできる。さらに、支持体上の油性インク受容光沢層と反対の面にノニオン性直接染色色顔料又は染料と非水溶性樹脂とを用いたバックコート層を設けることで、壁紙、ポスター用途で重ねて使用した場合の下層の図柄が透けるのを防止することができる。

【図面の簡単な説明】

【0021】

【図1】実施例1で得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真である。

【図2】実施例2で得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真である。

【図3】比較例2で得られた記録シートの表面の電子顕微鏡写真である。

【図4】比較例3で得られた記録シートの表面の電子顕微鏡写真である。

【発明を実施するための最良の形態】

【0022】

次に本発明を詳細に説明するが、本発明はこれら実施形態に限定されるものではない。

【0023】

本発明の油性インク受容光沢層に使用される樹脂は、塩化ビニル−アクリル共重合体であり、ガラス転移温度が20〜55℃であり、好ましくは25〜50℃であり、より好ましくは30〜50℃である。塗工・乾燥時に塩化ビニル−アクリル共重合体粒子が溶融・増膜化し、表面にヒビ割れが形成されるように乾燥を行う。ガラス転移温度が20℃未満では、塗布・乾燥後にもタック感が有り、巻き取ったときなどにブロッキングが発生するほか、加工工程でも扱いづらい。55℃を超える場合では、塗工・乾燥の熱で塩化ビニル−アクリル共重合体粒子が増膜、ヒビ割れし難く、粒子状のまま乾燥されるためインク吸収性に劣り、インク量が少ないパターンででは比較的問題にならないが、インク量の多い画像パターンでは画像境界部に滲みや吸収ムラを生じたり、インクの乾燥性が悪く、巻き取ったときに裏面に転写を生じたりしてしまう。また、乾燥温度を上げた場合には、ポリオレフィン系プラスチックフィルム、合成繊維など低融点樹脂シートへの塗布が困難となる。

【0024】

本発明で使用される塩化ビニル−アクリル共重合体は、ブロック共重合体でも交互共重合体でもよい。塩化ビニル−アクリル共重合体を構成する塩化ビニルモノマー単位又は塩化ビニル重合体ブロックの塩化ビニルモノマー単位とアクリルモノマー単位又はアクリル重合体ブロックのアクリルモノマーとの組成質量比率は90:10〜60:40、特に85:15〜65:35、中でも80:20〜70:30であるのが好ましい。塩化ビニル−アクリル共重合樹脂中の塩化ビニル単位とアクリルモノマー単位との組成質量比率が90:10〜60:40の範囲から外れて、>90:10である場合では、油性インクに対する膨潤性は良好となり、樹脂への染着性は高いものの、印字後に膨潤した樹脂層の固化が遅く、結果的にインク吸収不良のように巻き取ったときに支持体裏面への画像転写、ブロッキングなどを発生し易い。<60:40の場合には、油性インクに対する樹脂の膨潤性が悪く、インク吸収不良や滲みを生じて鮮明画像を得られない。

【0025】

アクリルモノマー又はアクリル重合体ブロックを構成するアクリルモノマーは、アクリル酸、アルキル基中炭素原子数1〜14の(メタ)アクリル酸アルキルエステル、例えば、次に挙げるものに限定しないが、例にはメチルアクリレート、メチルメタクリレート、エチルアクリレート、エチルメタクリレート、プロピルアクリレート、プロピルメタクリレート、n−ブチルアクリレート、n−ブチルメタクリレート、n−ペンチルアクリレート、n−ヘキシルアクリレート、n−ヘキシルメタクリレート、n−ヘプチルアクリレート、n−オクチルアクリレート、n−ノニルアクリレート、ラウリルアクリレート、ステアリルアクリレート、ステアリルメタクリレート、ベヘニルアクリレート及びそれらの分岐した異性体、例えば2−エチルヘキシルアクリレートがある。

【0026】

塩化ビニル−アクリル共重合体に代えて、塩化ビニル−酢酸ビニル共重合体樹脂を用いた場合には、塩化ビニル−アクリル共重合体を使用した場合の前記組成質量比が>90:10である場合と同様な欠点が生じる。さらに、塩化ビニル−アクリル共重合体に代えて、従来、公知のポリビニルアルコール、ポリビニルピロリドン等の水溶性高分子及び/又はブタジエン系ラテックスを用いた場合も、油性インクの吸収不良及び/又は画像濃度の低下が見られた。これは、これらの樹脂が基本的に油性インクとの親和性に欠けるために満足な膨潤、染着が行われなかったためと推測される。

【0027】

本発明における油性インク受容光沢層は、発明を損なわない範囲であればスーパーカレンダー、グロスカレンダーなどのカレンダー装置を用い光沢感を高めることができる。

【0028】

本発明における油性インク受容光沢層には、発明を損なわない範囲で必要に応じて、架橋剤、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。さらに、色調を調整する着色顔料、染料、蛍光染料なども添加することが可能である。ただし、非晶質シリカ、炭酸カルシウム等の無機顔料を油性インク受容光沢層に配合した場合は、光沢感を損なうばかりでなく、油性インクが浸透したときに塩化ビニル−アクリル共重合体が膨潤するのを阻害するため、配合には光沢感とインク吸収性への注意が必要である。

【0029】

本発明のインク受容層に使用される非晶質シリカとしては、一般的に沈降法又はゲル法シリカが挙げられ、多孔性でインクの吸収性が高く、鮮明な発色を可能とする。平均粒子径としてはレーザー回折・散乱法による平均粒子径で1〜25μmが用いられるが、好ましくは3〜20μm、より好ましくは5〜12μmである。平均粒子径が1μm未満の場合は、塗工層の強度が大きく低下し、また塗工液の粘度も大きく上昇し製造工程での負担となる。また25μmを超える平均粒子径の場合は、インク受容層上に油性インク受容光沢層を設けた場合にも光沢感を得られないばかりでなく、用途によっては印字後に表面にラミネート処理を行うときに、平滑性が低いために記録シートとラミネートフィルムの間に空隙が生じるなどのトラブルが発生する。また、必要に応じてシリカ以外の微粒子も併用することが可能である。これらの微粒子としては、カオリナイト、タルク、軽質炭酸カルシウム、重質炭酸カルシウム、ゼオライト、アルミナ、硫酸バリウム、カーボンブラック、酸化亜鉛、硫酸亜鉛、炭酸亜鉛、二酸化チタン、サチンホワイト、珪酸アルミニウム、ケイソウ土、珪酸カルシウム、水酸化アルミニウム、炭酸マグネシウム、水酸化マグネシウム等の無機系微粒子など、アクリル又はメタアクリル系、塩化ビニル系、酢酸ビニル系、ナイロン、スチレン−アクリル系、スチレン−ブタジエン系、ポリスチレン−アクリル系、ポリスチレン系、ウレタン系、ポリエステル系等の有機系微粒子など、一般に紙塗工に用いられている微粒子が挙げられる。

【0030】

インク受容層に用いられる非水溶性高分子樹脂としては、例えば塩化ビニル及びその共重合体、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系重合体ラテックス、アクリル酸エステル若しくはメタクリル酸エステルの重合体若しくは共重合体等のアクリル系重合体ラテックス、エチレン−酢酸ビニル共重合体等のビニル系重合体ラテックス、又はこれらの各種重合体のカルボキシル基、カチオン性基等の官能基含有変性重合体ラテックス、更にそれらのブレンド等が適用可能である。

【0031】

インク受容層に用いられる水溶性高分子樹脂としては、ポリビニルアルコール、澱粉、ゼラチン、カゼイン、ポリビニルピロリドン、その各種変性体などが挙げられるが価格の面からポリビニルアルコールが好ましい。鹸化度90モル%未満のいわゆる部分鹸化タイプは、塗膜耐水性に劣る他、非常に泡立ち易く、通常の塗工装置では連続して美麗な塗工面を得難い。このことから鹸化度としては、90モル%以上のものが好ましい。配合量としては、インク受容層に占める割合として5〜25質量%が好ましく、より好ましくは7〜20質量%である。

【0032】

インク受容層には、本発明を損なわない範囲で必要に応じて、架橋剤、カチオン性樹脂、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。

【0033】

インク受容層における非晶質シリカの役割としては、油性インク及びその溶媒の吸収である。そして、非水溶性高分子樹脂と水溶性樹脂の役割としては、非晶質シリカ及び無機顔料の結着させるものである。このとき、水溶性高分子樹脂は、油性インクの溶媒によって非水溶性高分子樹脂が膨潤し、記録シート全体がコックリングするのを抑制するものである。

【0034】

本発明は、プラスチックフィルムや合成繊維を支持体に用いた場合に油性インクの溶媒が、支持体を膨潤させコックリングするのを防ぐために、水溶性高分子樹脂を主体とした油性インク浸透防止層を設けることができる。油性インク浸透防止層に用いられる水溶性高分子としては、ポリビニルアルコール、澱粉、ゼラチン、カゼイン、ポリビニルピロリドン、その各種変性体などが挙げられるが、価格及び増膜性の面からポリビニルアルコールが好ましい。鹸化度90モル%未満のいわゆる部分鹸化タイプは、塗膜耐水性に劣る他、非常に泡立ち易く、通常の塗工装置では連続して美麗な塗工面を得難い。このことから鹸化度としては、90モル%以上のものが好ましい。

【0035】

油性インク浸透防止層には本発明を損なわない範囲で必要に応じて、架橋剤、増粘剤、流動性改良剤、消泡剤、抑泡剤、分散剤、酸化防止剤、pH調整剤等を添加できる。また、ブロッキング防止のために各種微粒子を配合することも可能である。さらに、色調を調整する着色顔料、染料、蛍光染料なども添加することが可能である。

【0036】

本発明の支持体は、特に限定されるものではなく、天然紙、プラスチックフィルム、合成紙、不織布、布、木材、金属薄膜等が挙げられ、用途に応じて選定される。用途によって支持体にも耐水性を求める場合には、プラスチックフィルム又は合成繊維からなる合成紙、不織布などのシートの方が好ましい。プラスチックフィルムとしては、例えばポリエステルフィルム、ポリプロピレンフィルム、ポリエチレンフィルム、ナイロン、ビニロン、アクリル等のプラスチックフィルム又はシートの貼り合わせたものが挙げられる。プラスチックフィルムは、強度の点から一軸乃至二軸延伸されていることが好ましい。不織布としては、ポリエチレン繊維をシート状に散布し、熱圧着させてシート状に形成したものなどが上げられる。

【0037】

本発明の支持体裏面に設けるバックコート層に用いる着色顔料は、ノニオン性に限定される。イオン性のある着色顔料は、凝集し易く色斑の原因となる。本発明における着色顔料を配合したバック層は、広告ポスターや壁紙用途などで重ね貼りしたときの下層の図柄が透けて見えるのを防止するためである。重ね貼りするときには、主に水溶性の接着剤が裏面に塗布されるため、着色顔料を支持体に固着する樹脂としては、非水溶性樹脂が好ましい。非水溶性樹脂としては、スチレン−ブタジエン共重合体、メチルメタクリレート−ブタジエン共重合体等の共役ジエン系重合体ラテックス、アクリル酸エステル若しくはメタクリル酸エステルの重合体又は共重合体等のアクリル系重合体ラテックス、エチレン−酢酸ビニル共重合体等のビニル系重合体ラテックスが挙げられる。

【0038】

また、先に記した着色顔料を配合したバックコート層を設けない場合であっても、一般的に公知でカール防止や浸透防止、摩擦適性改善等の目的に応じてバックコート層を設けることができる。

【0039】

支持体上に構成される油性インク受容光沢層、インク受容層、油性インク浸透防止層の各塗工量は、本発明における層構成、使用する支持体及びその用途によって異なるが、経済的にも不必要に多くする必要は無く、好適な例を挙げれば、乾燥後の質量で油性インク受容光沢層が3〜30g/m2、好ましくは5〜25g/m2である。3g/m2未満の場合は、光沢度に劣り、また均一な光沢面が得られない、30g/m2を超える場合には均一な光沢面を得ることができるが、コスト的に不経済である。インク受容層は、3〜20g/m2、好ましくは5〜15g/m2である。インク受容層が3g/m2未満の場合には、工程数の増加に比してインク吸収性の改善効果が低く、またプラスチックフィルムや樹脂繊維を用いた不織布を用いた場合に、印字時にコックリングを生じ易い。20g/m2を超える場合には、受容層の強度が低下してしまうという問題が生じる。油性インク浸透防止層は、0.5〜10g/m2、好ましくは1〜5g/m2である。油性インク浸透防止層が0.5g/m2未満の場合は、プラスチックフィルムや樹脂繊維を用いた不織布を用いたときに、印字時のコックリング防止効果に劣る。10g/m2を超える場合には、品質上に大きな問題とはならないが、コスト的に不経済である。

【0040】

支持体上に油性インク受容光沢層、インク受容層、油性インク浸透防止層、バックコート層を設ける方法としては、特に限定されるものではなく、従来から公知のグラビアコート方式、キスコート方式、ディップ方式、スプレイコート方式、カーテンコート方式、エアナイフコート方式、ブレードコート方式、リバースロールコート方式、バーコート方式などの塗工機によって設けることができる。

[実施例]

【0041】

実施例を挙げて本発明をより具体的に説明するが、本発明はこれによって限定されるものではない。なお、実施例、比較例において部、%及び質量%とあるのは、すべて乾燥後の固形分換算での数値を示す。

【実施例1】

【0042】

<紙支持体の作成>

LBKP(広葉樹晒クラフトパルプ)100部(カナディアンスタンダードフリーネス:CSF=500ml)のパルプスラリーに、パルプに対し、カチオン澱粉1.0部、タルク5.0部、酸性ロジンサイズ剤0.2部、液体硫酸バンド1部を添加し調製した紙料を長網式抄紙機で抄紙し、坪量110g/m2の原紙に酸化澱粉(商品名:王子エースA、王子コーンスターチ社製)6%をサイズプレスによって乾燥塗布量が片面当たり1.5g/m2となるようにオンマシンで塗布し、シリンダードライヤーで乾燥し紙支持体を得た。

【0043】

<油性インク受容光沢層の形成>

紙支持体上に次に示す油性インク受容光沢層の組成物を乾燥質量で15g/m2となるように塗工・乾燥させて形成し、セミグロス油性インクジェット記録シートを得た。得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真を図1に示す。

【0044】

<油性インク受容光沢層の組成物>

以下、ガラス転移温度は、「Tg」と記す。

塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃、

塩化ビニル/アクリル組成比=80/20) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.60質量%

蛍光染料(日本曹達製ケーコールBXNL) 0.5質量%

増粘剤(サンノプコ製SNシックナー929S) 1.5質量%

【実施例2】

【0045】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン690 Tg46℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にしてセミグロス油性インクジェット記録シートを得た。得られたセミグロス油性インクジェット記録シートの表面の電子顕微鏡写真を図2に示す。

【実施例3】

【0046】

<インク受容層及び油性インク受容光沢層の形成>

実施例1において、支持体上にインク受容層の組成物を乾燥質量で10g/m2となるように塗工・乾燥させて形成した後、実施例1と同様の油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【0047】

<インク受容層の組成物>

非晶質シリカ(グレース製74x4500) 100質量%

ポリビニルアルコール(クラレ製PVA−117) 20質量%

エチレン−酢酸ビニル共重合体(住友化学製スミカフレックス450) 20質量%

青味顔料(大日精化製TB520Blue2B) 0.06質量%

蛍光染料(日本曹達製ケーコールBXNL) 0.5質量%

カチオン樹脂(センカ製パピオゲンP−105) 10質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.60質量%

【実施例4】

【0048】

実施例3において、油性インク受容光沢層の塩化ビニル−アクリル共重合樹脂を日信化学製ビニブラン690(Tg46℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例5】

【0049】

実施例3において、ソフトカレンダーを用いて線圧30kg/cm、25℃、2ニップ1パスの条件で表面処理を行った以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例6】

【0050】

実施例3において、紙支持体を空洞及び酸化チタン含有のポリプロピレンフィルム(南亜製PI−80)にした以外は、実施例3と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例7】

【0051】

<油性インク浸透防止層及び油性インク受容光沢層の形成>

実施例6に用いたフィルム支持体上に、次に示す油性インク浸透防止層の組成物を乾燥質量で2g/m2となるように塗工・乾燥させて形成した後、実施例1と同様の油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【0052】

<油性インク浸透防止層の組成物>

非晶質シリカ(グレース製74x4500) 20質量%

ポリビニルアルコール(クラレ製PVA−117) 100質量%

酢酸ジルコニル(第一希元素化学製ジルコゾールZA−30) 5質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.50質量%

【実施例8】

【0053】

<油性インク浸透防止層、インク受容層及び油性インク受容光沢層の形成>

実施例6で用いたフィルム支持体上に実施例7と同様の油性インク浸透防止層を設けた後、実施例3と同様のインク受容層、油性インク受容光沢層を設けてセミグロス油性インクジェット記録シートを得た。

【実施例9】

【0054】

実施例8において、フィルム支持体をポリエチレン繊維からなる不織布(旭デュポン製AR1082)とした以外は、実施例8と同様にしてセミグロス油性インクジェット記録シートを得た。

【実施例10】

【0055】

<バックコート層Aの形成>

実施例1において、紙支持体の裏面に次に示すバックコート層Aの組成物を乾燥質量で1g/m2塗工した以外は、実施例1と同様にしてセミグロス油性インクジェット記録シートを得た。

【0056】

<バックコート層組成物A>

色顔料(大日精化製TB708ブルー:ノニオン性) 20質量%

スチレン−ブタジエン系ラテックス(旭化成製P6030) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.20質量%

【実施例11】

【0057】

実施例10において、紙支持体の裏面のバックコート層組成物Aを次に示すバックコート層組成物Bに変更した以外は、実施例10と同様にしてミグロス油性インクジェット記録シートを得た。

【0058】

<バックコート層組成物B>

色顔料(御国色素製C−12021:ノニオン性) 70質量%

色顔料(御国色素性Black C:ノニオン性) 7質量%

スチレン−ブタジエン系ラテックス(旭化成製P6030) 100質量%

消泡剤(サンノプコ製SNデフォーマー777) 0.20質量%

【比較例1】

【0059】

実施例1において塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン271 Tg−3℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例2】

【0060】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン900 Tg70℃、塩化ビニル/アクリル組成比=90/10)に変更した以外は、実施例1と同様にして記録シートを得た。得られた記録シートの表面の電子顕微鏡写真を図3に示す。

【比較例3】

【0061】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン902 Tg60℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。得られた記録シートの表面の電子顕微鏡写真を図4に示す。

【比較例4】

【0062】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル樹脂(日信化学製ビニブラン985 Tg80℃、塩化ビニル/アクリル組成比=100/0)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例5】

【0063】

実施例1において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−酢酸ビニル共重合樹脂(日信化学製ビニブラン603 Tg63℃、塩化ビニル/酢酸ビニル組成比=80/20)に変更した以外は、実施例1と同様にして記録シートを得た。

【比較例6】

【0064】

実施例3において、油性インク受容光沢層を設けなかった以外は、実施例3と同様にして記録シートを得た。

【比較例7】

【0065】

実施例3において、塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン278 Tg33℃)を塩化ビニル−アクリル共重合樹脂(日信化学製ビニブラン902 Tg60℃、塩化ビニル/アクリル組成比=80/20)に変更した以外は、実施例3と同様にして記録シートを得た。

【0066】

実施例で得られたセミグロス油性インクジェット記録シート及び比較例で得られた記録シートを、次の方法で性能評価を行った。

【0067】

(1)インク吸収性の評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」を出力し、画像の乾燥具合・滲み具合からインクの吸収性を評価した。画像に滲みやインク吸収ムラが無く、鮮明で乾燥性に優れるものを◎、実用上問題の無いものを○、実用上に不安があるものを△、インクの吸収性が劣り、及び/又は画像に滲み、ムラなど欠陥を生じ、実使用に問題があるものを×とした。

【0068】

(2)発色濃度の評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN6A「カラーチャート」を出力し、濃色部、ブラックの発色濃度を印字濃度計マクベス社製RD−19Iで測定した。印字濃度の数値が高い程、濃度が濃く、鮮やかであることを示す。

【0069】

(3)コックリングの評価

油性インクを使用したインクジェットプリンター(ミマキエンジニアリング製 JV−3)を用い、「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」を出力した後、23℃、50%RH条件下に24時間放置した後、印字画像部のボコツキ状態を観察した。目視にて殆どボコツキの発生しなかったものを◎、若干ボコツキが発生したが実用上問題の無いものを○、ボコツキが発生し、実用上問題があるものを×とした。

【0070】

(4)白紙部の75度鏡面光沢度の評価

作成したセミグロス溶剤インクジェット記録シートの白紙部について「GLOSS METER GM−26D」を用いてJIS P 8142:2005「75度鏡面光沢度試験方法」に従い、75度鏡面光沢度を測定した。

【0071】

(5)印字画像形成部の75度鏡面光沢度の評価

インク吸収性の評価で出力した「高精彩カラーディジタル標準画像データ ISO/JIS−SCID JIS X 9201:1995準拠」における画像サンプルN2A「カフェテリア」画像部の左上、空部について「GLOSS METER GM−26D」を用いてJIS P 8142:2005「75度鏡面光沢度試験方法」に従い、75度鏡面光沢度を測定した。

【0072】

(6)白色度

油性インク受容光沢層面について、日本電色工業製PF−10を用いてJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に従い、白色度を測定した。

【0073】

(7)不透明度

油性インク受容光沢層面について、日本電色工業製PF−10を用いてJIS P 8149:2005「紙及び板紙−不透明度試験方法」に従い、不透明度を測定した。

【0074】

【表1】

【0075】

セミグロス油性インクジェット記録シートの評価結果を表1に示す。実施例1〜10で得られたセミグロス油性インクジェット記録シートは、表1に示すように本発明に合致する物性値を有し、鮮明な発色性と広告・ポスター用途に適した光沢感を有し、印字後のボコツキ・コックリングもなく良好であった。また、例として図1〜2に実施例1及び実施例2の塗工・乾燥後の表面写真を示すが、油性インク受容光沢層は無数のヒビを生じることによって良好なインク吸収性を示した。

【0076】

一方、油性インク受容光沢層に所定の樹脂を用いなかったもの及び比較例5のように油性インク受容光沢層を設けなかったものは、インク吸収性、発色濃度、コックリング、光沢度のいずれかに欠点が生じた。特に、所定のガラス転移温度未満の樹脂を用いた比較例1は、塗工・乾燥後も表面にベタツキ・タック感を生じ、プリンターでの印字、ロール状に巻き取ることができなかった。また、例として所定のガラス転移温度を超えた塩化ビニル−アクリル共重合樹脂を用いたものとして図3〜4に比較例2及び3の塗工・乾燥後の表面写真を示すが、油性インク受容光沢層はひび割れの数が小さく、また小さいため、油性インクの吸収性に劣った。

【特許請求の範囲】

【請求項1】

支持体の少なくとも一方の面にガラス転移温度が20〜55℃の塩化ビニル−アクリル共重合体を主体とする油性インク受容光沢層を形成し、かつ、該油性インク受容光沢層面のJIS P 8142:2005「75度鏡面光沢度試験方法」に規定する75度鏡面光沢度が20〜70%であり、更に油性インクでの印字画像形成部の75度鏡面光沢度が白紙部の75度鏡面光沢度以上であることを特徴とするセミグロス油性インクジェット記録シート。

【請求項2】

前記支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子接着剤を含有するインク受容層を設けたことを特徴とする請求項1に記載のセミグロス油性インクジェット記録シート。

【請求項3】

前記支持体と油性インク受容光沢層との間、又は前記支持体とインク受容層との間に水溶性高分子接着剤を主体とする油性インク浸透防止層を設けたことを特徴とする請求項1又は2に記載のセミグロス油性インクジェット記記録シート。

【請求項4】

前記支持体上の油性インク受容光沢層と反対の面に、少なくともノニオン性着色顔料又は染料と非水溶性樹脂とを含有するバックコート層組成物を塗工し、該油性インク受容光沢層面のJIS P 8149:2005「紙及び板紙−不透明度試験方法」に規定する不透明度が97%以上で、かつ、該油性インク受容光沢層面がJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に規定するISO白色度が83%以上であることを特徴とする請求項1〜3のいずれか一つに記載のセミグロス油性インクジェット記録シート。

【請求項1】

支持体の少なくとも一方の面にガラス転移温度が20〜55℃の塩化ビニル−アクリル共重合体を主体とする油性インク受容光沢層を形成し、かつ、該油性インク受容光沢層面のJIS P 8142:2005「75度鏡面光沢度試験方法」に規定する75度鏡面光沢度が20〜70%であり、更に油性インクでの印字画像形成部の75度鏡面光沢度が白紙部の75度鏡面光沢度以上であることを特徴とするセミグロス油性インクジェット記録シート。

【請求項2】

前記支持体と油性インク受容光沢層との間に少なくとも非晶質シリカ、水溶性高分子接着剤を含有するインク受容層を設けたことを特徴とする請求項1に記載のセミグロス油性インクジェット記録シート。

【請求項3】

前記支持体と油性インク受容光沢層との間、又は前記支持体とインク受容層との間に水溶性高分子接着剤を主体とする油性インク浸透防止層を設けたことを特徴とする請求項1又は2に記載のセミグロス油性インクジェット記記録シート。

【請求項4】

前記支持体上の油性インク受容光沢層と反対の面に、少なくともノニオン性着色顔料又は染料と非水溶性樹脂とを含有するバックコート層組成物を塗工し、該油性インク受容光沢層面のJIS P 8149:2005「紙及び板紙−不透明度試験方法」に規定する不透明度が97%以上で、かつ、該油性インク受容光沢層面がJIS P 8148:2001「紙、板紙及びパルプ−ISO白色度の測定方法」に規定するISO白色度が83%以上であることを特徴とする請求項1〜3のいずれか一つに記載のセミグロス油性インクジェット記録シート。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−234677(P2010−234677A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85822(P2009−85822)

【出願日】平成21年3月31日(2009.3.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

[ Back to top ]