セメントキルン排ガスの処理方法

【課題】水銀を除去する過程で得られた石膏を用いたセメントでコンクリート等を生成した場合でも、品質上の問題を引き起こさず、セメントキルン排ガス中の水銀を効率よく低減する。

【解決手段】セメントキルン排ガスG1の集塵ダストD1の一部と、塩素バイパス設備12の排ガスG3等、SOxを含むガスG3とを混合し、SOxを含むガスの脱硫処理と、集塵ダストから未燃カーボンCを除去する処理とを行い、脱硫処理によって生成した脱硫石膏Gを、セメント仕上げ用石膏として利用し、集塵ダストから除去した未燃カーボンを、セメント製造工程に戻す。集塵ダストに含まれていた水銀を系外に排出することでセメントキルン排ガス中の水銀を低減することができ、この脱硫石膏を用いたセメントは、未燃カーボン含有率が低いため、品質上の問題を回避することができ、未燃カーボンをセメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【解決手段】セメントキルン排ガスG1の集塵ダストD1の一部と、塩素バイパス設備12の排ガスG3等、SOxを含むガスG3とを混合し、SOxを含むガスの脱硫処理と、集塵ダストから未燃カーボンCを除去する処理とを行い、脱硫処理によって生成した脱硫石膏Gを、セメント仕上げ用石膏として利用し、集塵ダストから除去した未燃カーボンを、セメント製造工程に戻す。集塵ダストに含まれていた水銀を系外に排出することでセメントキルン排ガス中の水銀を低減することができ、この脱硫石膏を用いたセメントは、未燃カーボン含有率が低いため、品質上の問題を回避することができ、未燃カーボンをセメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント焼成設備を構成するセメントキルンから排出される排ガス中の水銀を低減する方法に関する。

【背景技術】

【0002】

セメントキルンの排ガスには、極微量の金属水銀(Hg)が含まれている。その起源は、セメントの主原料である石灰石等の天然原料が含有する水銀の他、フライアッシュ等の多品種にわたるリサイクル資源に含まれる水銀である。今後、廃棄物のセメント原料化及び燃料化によるリサイクルが推進され、廃棄物の処理量が増加するに従い、セメントキルン排ガス中の水銀濃度が増加する可能性が考えられる。

【0003】

しかし、セメントキルンの排ガスに低濃度で含まれる水銀を、多量の排ガスから除去することは極めて困難であり、セメントキルンの排ガス中の水銀が増加すると、大気汚染の原因となる虞があるとともに、フライアッシュ等のリサイクル資源利用拡大の阻害要因となる虞もある。

【0004】

そこで、例えば、特許文献1には、セメント焼成設備のサスペンションプレヒータ上部から排出される排ガスを、原料粉砕工程でセメント原料の乾燥に使用し、原料粉砕工程から排出される排ガスを集塵機で浄化排ガスと集塵ダストとに分離した後、浄化排ガスを大気中に放出し、集塵ダストの一部を、セメントクリンカ製造工程の系外へ排出することにより排ガス中の水銀の濃度を低減し、セメントクリンカ製造工程の系外へ排出した集塵ダストを排煙脱硫用の石灰石の一部として使用して得られた排煙脱硫石膏を、セメント仕上げ用石膏として利用するセメントの製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4483946号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記特許文献に記載の方法では、セメントキルン排ガスの集塵ダストを、そのまま排煙脱硫用の石灰石の一部として使用するため、これにより得られた排脱石膏は、主にリサイクル資源としてのフライアッシュに由来すると考えられる未燃カーボンを含み、この石膏を添加したセメントでモルタルやコンクリートを生成すると、未燃カーボンがコンクリートの表面に浮いて外観が悪化したり、減水剤が吸着されるなどの様々な品質上の問題を引き起こす虞がある。

【0007】

特に、同文献には、集塵機の下流側で捕集されたダストを主に系外排出すると記載がされているが、集塵ダストに含まれる未燃カーボンは微粉側、すなわち、集塵機の下流側のダストに偏在しているため、上記問題をさらに助長させる可能性もある。

【0008】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、水銀を除去する過程で得られた石膏を用いたセメントでモルタルやコンクリートを生成した場合でも、品質上の問題を引き起こすことなく、セメントキルン排ガス中の水銀を効率よく低減することのできるセメントキルン排ガスの処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、セメントキルン排ガスの処理方法であって、セメントキルン排ガスの集塵ダストの一部と、SOxを含むガスとを混合し、該SOxを含むガスの脱硫処理と、該集塵ダストから未燃カーボンを除去する処理とを行い、前記脱硫処理によって生成した脱硫石膏を、セメント仕上げ用石膏として利用し、前記集塵ダストから除去した未燃カーボンを、セメント製造工程に戻すことを特徴とする。

【0010】

そして、本発明によれば、集塵ダストから未燃カーボンを除去しながら、SOxを含むガスを脱硫して生成された脱硫石膏をセメント仕上げ用石膏として利用するため、集塵ダストに含まれていた水銀を系外に排出することでセメントキルン排ガス中の水銀を低減することができると共に、この脱硫石膏を用いたセメントは、未燃カーボン含有率が低いため、このセメントでモルタルやコンクリートを生成した場合の品質上の問題を回避することができる。さらに、未燃カーボンをセメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【0011】

上記セメントキルン排ガスの処理方法において、前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンから水銀を除去した後、前記セメント製造工程に戻すことができる。これにより、未燃カーボンの水銀吸着機能を回復させ、継続して水銀を除去することができる。

【0012】

上記セメントキルン排ガスの処理方法において、前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンを廃棄すると共に、水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加することができる。これにより、未燃カーボンの廃棄に伴う水銀吸着能力の低下を補い、継続して水銀を除去することができる。

【0013】

上記セメントキルン排ガスの処理方法において、前記脱硫石膏の未燃カーボン含有率が0.5質量%以下となるように、前記集塵ダストから未燃カーボンを除去することができる。これにより、生成した脱硫石膏を用いたセメントでモルタルやコンクリートによる品質上の問題を回避しながら、セメントキルン排ガス中の水銀を継続して低減することができる。

【0014】

上記セメントキルン排ガスの処理方法において、前記SOxを含むガスを、該セメントキルンに付設された塩素バイパス設備の排ガスとすることができる。これにより、塩素パイパス排ガスを、従来のように、焼成工程のガス温度800℃以上の主熱帯に戻す必要がなくなるため、セメント焼成設備の熱量ロス及び生産量の低下を抑制することができる。また、塩素バイパス排ガスのSOx処理のために湿式脱硫設備が必要となった場合には、消石灰や石灰石等の脱硫材が必要となるが、上記キルン排ガス集塵機ダストを脱硫材として利用することで、これらの材料の使用量を抑制することができる。

【発明の効果】

【0015】

以上のように、本発明によれば、水銀を除去する過程で得られた石膏を用いたセメントでモルタルやコンクリートを生成した場合でも、品質上の問題を引き起こすことなく、セメントキルン排ガス中の水銀を効率よく低減することのできるセメントキルン排ガスの処理方法を提供することができる。

【図面の簡単な説明】

【0016】

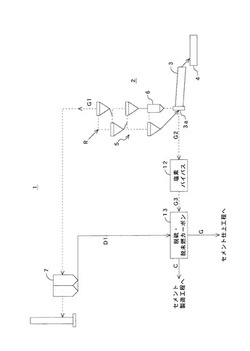

【図1】本発明にかかるセメントキルン排ガスの処理方法を適用したセメント製造設備を示す全体構成図である。

【図2】本発明にかかるセメントキルン排ガスの処理方法における脱硫・脱未燃カーボン処理工程を湿式で行う場合のフローチャートである。

【発明を実施するための形態】

【0017】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。

【0018】

図1は、本発明にかかるセメントキルン排ガスの処理方法を適用したセメント製造設備を示し、このセメント製造設備1は、セメント焼成装置2に付設され、セメントキルン排ガスG1に含まれるダストを集塵する電気集塵装置7と、セメント焼成装置2に付設された塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたダスト(以下、「EPダスト」という)D1から未燃カーボンを除去する脱硫・脱未燃カーボン処理工程13とを備える。

【0019】

セメント焼成装置2を構成するセメントキルン3、クリンカクーラ4、プレヒータ5及び仮焼炉6、並びに電気集塵装置7については、セメント製造装置で一般的に用いられているものであり、これらについての詳細説明は省略する。尚、電気集塵装置7の前段には、プレヒータ5に供給するセメント原料Rを生成するための原料系の設備等が配置される。また、電気集塵装置7に代えてバグフィルタが設置される場合もある。

【0020】

塩素バイパス設備12は、セメント焼成装置2におけるプレヒータの閉塞等の問題を引き起こす原因となる塩素を除去するため、セメントキルン3の窯尻から燃焼ガスの一部G2を冷却しながら抽気して塩素を除去するために備えられ、この塩素バイパス設備12の排ガスG3はSOxを含むため、従来、セメント焼成装置2のガス温度800℃以上の主熱帯に戻したり、湿式脱硫設備で処理することが検討されていた。

【0021】

脱硫・脱未燃カーボン処理工程13は、塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたEPダストD1から未燃カーボンを除去するために備えられる。EPダストD1から未燃カーボンを除去するには、湿式の浮遊選鉱法や、乾式の静電分離法等を用いることができる。また、EPダストD1に含まれる炭酸カルシウムを利用した排ガスG3の脱硫は、湿式の石灰スラリー吸収法や、乾式の炉内吹込み法を用いることができる。排ガスG3の温度が低い場合には、乾式脱硫法は適さないため、上記湿式の石灰スラリー吸収法等を用いるのが好ましい。

【0022】

次に、上記構成を有するセメント製造設備1の動作について図1及び図2を参照しながら説明する。

【0023】

セメントキルン3の運転時に、プレヒータ5に供給されたセメント原料Rは、プレヒータ5で予熱され、仮焼炉6で仮焼された後、セメントキルン3にて焼成されてセメントクリンカが生成される。一方、セメントキルン3から排出された排ガスG1は、セメントキルン3の窯尻部3a、仮焼炉6を経てプレヒータ5から排出され、ファン等(不図示)を介して電気集塵装置7に導入される。電気集塵装置7で捕集したEPダストD1の一部を脱硫・脱未燃カーボン処理工程13に供給する。

【0024】

一方、塩素バイパス設備12において、セメントキルン3の窯尻から燃焼ガスの一部G2を抽気しながら冷却し、塩素化合物の微結晶を含むダストを回収し、排ガスG3を脱硫・脱未燃カーボン処理工程13に供給する。

【0025】

次に、脱硫・脱未燃カーボン処理工程13において、塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたEPダストD1からの未燃カーボンの除去を行う。ここで、EPダストD1は、表1に示すような化学組成であり、主成分は炭酸カルシウムであるため、脱硫に好適に利用することができる。

【0026】

【表1】

【0027】

脱硫・脱未燃カーボン処理工程13を湿式で行う場合には、図2に示すように、AとBの2つの方法がある。

【0028】

Aの方法は、EPダストD1をスラリー化して得られたスラリーSから、まず未燃カーボンを除去し、未燃カーボンC1を除去したダストD2を塩素バイパス設備12の排ガスG3の脱硫に利用して石膏G1を得るものである。ここで、EPダストD1に含まれる水銀は、未燃カーボンC1側に約50〜60重量%、ダストD2側に約40〜50重量%の分配で存在することが調査の結果から分かっている。そこで、このダストD2のみを脱硫に利用して石膏G1を得て、セメント仕上げ用石膏としてセメントクリンカに少量ずつ添加することで、セメント品質に悪影響を及ぼすことなく水銀を効率的に系外排出することができる。

【0029】

一方、Bの方法は、EPダストD1をスラリー化して得られたスラリーSを、まず塩素バイパス設備12の排ガスG3の脱硫に利用して未燃カーボンを含む石膏G2を得て、その後、石膏G2から未燃カーボンC2を除去し、石膏G3を得るものである。

【0030】

上記Bの方法では、未燃カーボンが石膏の結晶内に取り込まれて分離除去が困難になる可能性もあるため、Aの方法のように、EPダストD1をスラリー化して得られたスラリーSから未燃カーボンの分離除去を先に行った後に石膏化処理した方が、セメント品質へ及ぼす悪影響が少ないものと考えられる。

【0031】

図1に戻り、脱硫・脱未燃カーボン処理工程13において生成した脱硫石膏Gを、セメント仕上げ用石膏として利用し、EPダストD1から除去した未燃カーボンCを、セメント製造工程に戻す。生成した脱硫石膏Gに含まれる未燃カーボンの量は、0.5質量%以下とすることが好ましい。

【0032】

以上のように、EPダストD1から未燃カーボンCを除去しながら、塩素バイパス設備12のSOxを含む排ガスG3を脱硫して生成された脱硫石膏Gをセメント仕上げ用石膏として利用するため、EPダストD1を系外に排出することでセメントキルン排ガス中の水銀を低減することができる。これに加え、この脱硫石膏Gを用いたセメントは、未燃カーボン含有率が低いため、このセメントでモルタルやコンクリートを生成した場合の品質上の問題を回避することができる。さらに、脱硫・脱未燃カーボン処理工程13で分離した未燃カーボンCは、活性炭のような性状であるため、セメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【0033】

仮に、脱硫・脱未燃カーボン処理工程13で分離した未燃カーボンCをセメント製造工程に戻さないと、それまで水銀吸着材として機能していた媒体が減少することになるため、一時的ではあるがセメント焼成装置2からの水銀放出量が増大する虞がある。従って、未燃カーボンCをセメント製造工程に戻すことが好ましい。

【0034】

未燃カーボンCを戻す箇所は、排ガスG1が流れるダクト内が適しており、プレヒータ5の最上段サイクロンのガス出口部から電気集塵装置7のガス入口部までの間とすることが望ましい。ここで、未燃カーボンCによる水銀吸着はガス温度が低いほど有利であるため、排ガスG1の温度が比較的低い電気集塵装置7のガス入口部とすることがさらに望ましい。

【0035】

但し、時間の経過と共に、セメント製造工程に戻した未燃カーボンCの水銀含有率が増加することが予想され、その場合未燃カーボンCの水銀吸着機能が低下するため、水銀含有率が1質量%程度に達した未燃カーボンCは、該未燃カーボンCから水銀を回収して再度水銀の吸着材や燃料として再利用してもよく、そのまま廃棄してもよい。但し、未燃カーボンCを廃棄する場合には、新たに水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加し、水銀吸着機能を補うことが好ましい。尚、水銀吸着機能を有する多孔質材料を添加する箇所は、上記の未燃カーボンCを戻す箇所と同じである。

【0036】

また、未燃カーボンCの水銀含有率が所定の値以上になる前に、セメントキルン排ガス中の水銀濃度が所定の値以上になったときは、該未燃カーボンCから水銀を除去した後前記セメント製造工程に戻すか、あるいは該未燃カーボンCを廃棄して新たに水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加してもよい。尚、現時点において日本国内ではセメントキルン排ガスからの水銀排出規制はないため、排ガス中の水銀濃度の所定値は当業者が任意に設定するものである。

【0037】

尚、上記実施の形態においては、EPダストD1を脱硫・脱未燃カーボン処理工程13に供給して未燃カーボンCの除去と、塩素バイパス設備の排ガスG3の脱硫とを行ったが、電気集塵装置7に代えてバグフィルタを設置している場合には、EPダストD1に代えてバグフィルタの集塵ダストを用いることができる。

【0038】

また、高温バグフィルタ等を用いることで、塩素バイパス設備から高温の排ガスG3を得ることができる場合には、乾式の集塵脱硫・脱未燃カーボン処理工程13を採用することもできる。

【符号の説明】

【0039】

1 セメント製造設備

2 セメント焼成装置

3 セメントキルン

3a 窯尻部

4 クリンカクーラ

5 プレヒータ

6 仮焼炉

7 電気集塵装置

12 塩素バイパス設備

13 脱硫・脱未燃カーボン処理工程

【技術分野】

【0001】

本発明は、セメント焼成設備を構成するセメントキルンから排出される排ガス中の水銀を低減する方法に関する。

【背景技術】

【0002】

セメントキルンの排ガスには、極微量の金属水銀(Hg)が含まれている。その起源は、セメントの主原料である石灰石等の天然原料が含有する水銀の他、フライアッシュ等の多品種にわたるリサイクル資源に含まれる水銀である。今後、廃棄物のセメント原料化及び燃料化によるリサイクルが推進され、廃棄物の処理量が増加するに従い、セメントキルン排ガス中の水銀濃度が増加する可能性が考えられる。

【0003】

しかし、セメントキルンの排ガスに低濃度で含まれる水銀を、多量の排ガスから除去することは極めて困難であり、セメントキルンの排ガス中の水銀が増加すると、大気汚染の原因となる虞があるとともに、フライアッシュ等のリサイクル資源利用拡大の阻害要因となる虞もある。

【0004】

そこで、例えば、特許文献1には、セメント焼成設備のサスペンションプレヒータ上部から排出される排ガスを、原料粉砕工程でセメント原料の乾燥に使用し、原料粉砕工程から排出される排ガスを集塵機で浄化排ガスと集塵ダストとに分離した後、浄化排ガスを大気中に放出し、集塵ダストの一部を、セメントクリンカ製造工程の系外へ排出することにより排ガス中の水銀の濃度を低減し、セメントクリンカ製造工程の系外へ排出した集塵ダストを排煙脱硫用の石灰石の一部として使用して得られた排煙脱硫石膏を、セメント仕上げ用石膏として利用するセメントの製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4483946号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記特許文献に記載の方法では、セメントキルン排ガスの集塵ダストを、そのまま排煙脱硫用の石灰石の一部として使用するため、これにより得られた排脱石膏は、主にリサイクル資源としてのフライアッシュに由来すると考えられる未燃カーボンを含み、この石膏を添加したセメントでモルタルやコンクリートを生成すると、未燃カーボンがコンクリートの表面に浮いて外観が悪化したり、減水剤が吸着されるなどの様々な品質上の問題を引き起こす虞がある。

【0007】

特に、同文献には、集塵機の下流側で捕集されたダストを主に系外排出すると記載がされているが、集塵ダストに含まれる未燃カーボンは微粉側、すなわち、集塵機の下流側のダストに偏在しているため、上記問題をさらに助長させる可能性もある。

【0008】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、水銀を除去する過程で得られた石膏を用いたセメントでモルタルやコンクリートを生成した場合でも、品質上の問題を引き起こすことなく、セメントキルン排ガス中の水銀を効率よく低減することのできるセメントキルン排ガスの処理方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明は、セメントキルン排ガスの処理方法であって、セメントキルン排ガスの集塵ダストの一部と、SOxを含むガスとを混合し、該SOxを含むガスの脱硫処理と、該集塵ダストから未燃カーボンを除去する処理とを行い、前記脱硫処理によって生成した脱硫石膏を、セメント仕上げ用石膏として利用し、前記集塵ダストから除去した未燃カーボンを、セメント製造工程に戻すことを特徴とする。

【0010】

そして、本発明によれば、集塵ダストから未燃カーボンを除去しながら、SOxを含むガスを脱硫して生成された脱硫石膏をセメント仕上げ用石膏として利用するため、集塵ダストに含まれていた水銀を系外に排出することでセメントキルン排ガス中の水銀を低減することができると共に、この脱硫石膏を用いたセメントは、未燃カーボン含有率が低いため、このセメントでモルタルやコンクリートを生成した場合の品質上の問題を回避することができる。さらに、未燃カーボンをセメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【0011】

上記セメントキルン排ガスの処理方法において、前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンから水銀を除去した後、前記セメント製造工程に戻すことができる。これにより、未燃カーボンの水銀吸着機能を回復させ、継続して水銀を除去することができる。

【0012】

上記セメントキルン排ガスの処理方法において、前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンを廃棄すると共に、水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加することができる。これにより、未燃カーボンの廃棄に伴う水銀吸着能力の低下を補い、継続して水銀を除去することができる。

【0013】

上記セメントキルン排ガスの処理方法において、前記脱硫石膏の未燃カーボン含有率が0.5質量%以下となるように、前記集塵ダストから未燃カーボンを除去することができる。これにより、生成した脱硫石膏を用いたセメントでモルタルやコンクリートによる品質上の問題を回避しながら、セメントキルン排ガス中の水銀を継続して低減することができる。

【0014】

上記セメントキルン排ガスの処理方法において、前記SOxを含むガスを、該セメントキルンに付設された塩素バイパス設備の排ガスとすることができる。これにより、塩素パイパス排ガスを、従来のように、焼成工程のガス温度800℃以上の主熱帯に戻す必要がなくなるため、セメント焼成設備の熱量ロス及び生産量の低下を抑制することができる。また、塩素バイパス排ガスのSOx処理のために湿式脱硫設備が必要となった場合には、消石灰や石灰石等の脱硫材が必要となるが、上記キルン排ガス集塵機ダストを脱硫材として利用することで、これらの材料の使用量を抑制することができる。

【発明の効果】

【0015】

以上のように、本発明によれば、水銀を除去する過程で得られた石膏を用いたセメントでモルタルやコンクリートを生成した場合でも、品質上の問題を引き起こすことなく、セメントキルン排ガス中の水銀を効率よく低減することのできるセメントキルン排ガスの処理方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明にかかるセメントキルン排ガスの処理方法を適用したセメント製造設備を示す全体構成図である。

【図2】本発明にかかるセメントキルン排ガスの処理方法における脱硫・脱未燃カーボン処理工程を湿式で行う場合のフローチャートである。

【発明を実施するための形態】

【0017】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。

【0018】

図1は、本発明にかかるセメントキルン排ガスの処理方法を適用したセメント製造設備を示し、このセメント製造設備1は、セメント焼成装置2に付設され、セメントキルン排ガスG1に含まれるダストを集塵する電気集塵装置7と、セメント焼成装置2に付設された塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたダスト(以下、「EPダスト」という)D1から未燃カーボンを除去する脱硫・脱未燃カーボン処理工程13とを備える。

【0019】

セメント焼成装置2を構成するセメントキルン3、クリンカクーラ4、プレヒータ5及び仮焼炉6、並びに電気集塵装置7については、セメント製造装置で一般的に用いられているものであり、これらについての詳細説明は省略する。尚、電気集塵装置7の前段には、プレヒータ5に供給するセメント原料Rを生成するための原料系の設備等が配置される。また、電気集塵装置7に代えてバグフィルタが設置される場合もある。

【0020】

塩素バイパス設備12は、セメント焼成装置2におけるプレヒータの閉塞等の問題を引き起こす原因となる塩素を除去するため、セメントキルン3の窯尻から燃焼ガスの一部G2を冷却しながら抽気して塩素を除去するために備えられ、この塩素バイパス設備12の排ガスG3はSOxを含むため、従来、セメント焼成装置2のガス温度800℃以上の主熱帯に戻したり、湿式脱硫設備で処理することが検討されていた。

【0021】

脱硫・脱未燃カーボン処理工程13は、塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたEPダストD1から未燃カーボンを除去するために備えられる。EPダストD1から未燃カーボンを除去するには、湿式の浮遊選鉱法や、乾式の静電分離法等を用いることができる。また、EPダストD1に含まれる炭酸カルシウムを利用した排ガスG3の脱硫は、湿式の石灰スラリー吸収法や、乾式の炉内吹込み法を用いることができる。排ガスG3の温度が低い場合には、乾式脱硫法は適さないため、上記湿式の石灰スラリー吸収法等を用いるのが好ましい。

【0022】

次に、上記構成を有するセメント製造設備1の動作について図1及び図2を参照しながら説明する。

【0023】

セメントキルン3の運転時に、プレヒータ5に供給されたセメント原料Rは、プレヒータ5で予熱され、仮焼炉6で仮焼された後、セメントキルン3にて焼成されてセメントクリンカが生成される。一方、セメントキルン3から排出された排ガスG1は、セメントキルン3の窯尻部3a、仮焼炉6を経てプレヒータ5から排出され、ファン等(不図示)を介して電気集塵装置7に導入される。電気集塵装置7で捕集したEPダストD1の一部を脱硫・脱未燃カーボン処理工程13に供給する。

【0024】

一方、塩素バイパス設備12において、セメントキルン3の窯尻から燃焼ガスの一部G2を抽気しながら冷却し、塩素化合物の微結晶を含むダストを回収し、排ガスG3を脱硫・脱未燃カーボン処理工程13に供給する。

【0025】

次に、脱硫・脱未燃カーボン処理工程13において、塩素バイパス設備12の排ガスG3の脱硫と、電気集塵装置7で集塵されたEPダストD1からの未燃カーボンの除去を行う。ここで、EPダストD1は、表1に示すような化学組成であり、主成分は炭酸カルシウムであるため、脱硫に好適に利用することができる。

【0026】

【表1】

【0027】

脱硫・脱未燃カーボン処理工程13を湿式で行う場合には、図2に示すように、AとBの2つの方法がある。

【0028】

Aの方法は、EPダストD1をスラリー化して得られたスラリーSから、まず未燃カーボンを除去し、未燃カーボンC1を除去したダストD2を塩素バイパス設備12の排ガスG3の脱硫に利用して石膏G1を得るものである。ここで、EPダストD1に含まれる水銀は、未燃カーボンC1側に約50〜60重量%、ダストD2側に約40〜50重量%の分配で存在することが調査の結果から分かっている。そこで、このダストD2のみを脱硫に利用して石膏G1を得て、セメント仕上げ用石膏としてセメントクリンカに少量ずつ添加することで、セメント品質に悪影響を及ぼすことなく水銀を効率的に系外排出することができる。

【0029】

一方、Bの方法は、EPダストD1をスラリー化して得られたスラリーSを、まず塩素バイパス設備12の排ガスG3の脱硫に利用して未燃カーボンを含む石膏G2を得て、その後、石膏G2から未燃カーボンC2を除去し、石膏G3を得るものである。

【0030】

上記Bの方法では、未燃カーボンが石膏の結晶内に取り込まれて分離除去が困難になる可能性もあるため、Aの方法のように、EPダストD1をスラリー化して得られたスラリーSから未燃カーボンの分離除去を先に行った後に石膏化処理した方が、セメント品質へ及ぼす悪影響が少ないものと考えられる。

【0031】

図1に戻り、脱硫・脱未燃カーボン処理工程13において生成した脱硫石膏Gを、セメント仕上げ用石膏として利用し、EPダストD1から除去した未燃カーボンCを、セメント製造工程に戻す。生成した脱硫石膏Gに含まれる未燃カーボンの量は、0.5質量%以下とすることが好ましい。

【0032】

以上のように、EPダストD1から未燃カーボンCを除去しながら、塩素バイパス設備12のSOxを含む排ガスG3を脱硫して生成された脱硫石膏Gをセメント仕上げ用石膏として利用するため、EPダストD1を系外に排出することでセメントキルン排ガス中の水銀を低減することができる。これに加え、この脱硫石膏Gを用いたセメントは、未燃カーボン含有率が低いため、このセメントでモルタルやコンクリートを生成した場合の品質上の問題を回避することができる。さらに、脱硫・脱未燃カーボン処理工程13で分離した未燃カーボンCは、活性炭のような性状であるため、セメント製造工程に戻すことで水銀吸着媒体として再利用することができる。

【0033】

仮に、脱硫・脱未燃カーボン処理工程13で分離した未燃カーボンCをセメント製造工程に戻さないと、それまで水銀吸着材として機能していた媒体が減少することになるため、一時的ではあるがセメント焼成装置2からの水銀放出量が増大する虞がある。従って、未燃カーボンCをセメント製造工程に戻すことが好ましい。

【0034】

未燃カーボンCを戻す箇所は、排ガスG1が流れるダクト内が適しており、プレヒータ5の最上段サイクロンのガス出口部から電気集塵装置7のガス入口部までの間とすることが望ましい。ここで、未燃カーボンCによる水銀吸着はガス温度が低いほど有利であるため、排ガスG1の温度が比較的低い電気集塵装置7のガス入口部とすることがさらに望ましい。

【0035】

但し、時間の経過と共に、セメント製造工程に戻した未燃カーボンCの水銀含有率が増加することが予想され、その場合未燃カーボンCの水銀吸着機能が低下するため、水銀含有率が1質量%程度に達した未燃カーボンCは、該未燃カーボンCから水銀を回収して再度水銀の吸着材や燃料として再利用してもよく、そのまま廃棄してもよい。但し、未燃カーボンCを廃棄する場合には、新たに水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加し、水銀吸着機能を補うことが好ましい。尚、水銀吸着機能を有する多孔質材料を添加する箇所は、上記の未燃カーボンCを戻す箇所と同じである。

【0036】

また、未燃カーボンCの水銀含有率が所定の値以上になる前に、セメントキルン排ガス中の水銀濃度が所定の値以上になったときは、該未燃カーボンCから水銀を除去した後前記セメント製造工程に戻すか、あるいは該未燃カーボンCを廃棄して新たに水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加してもよい。尚、現時点において日本国内ではセメントキルン排ガスからの水銀排出規制はないため、排ガス中の水銀濃度の所定値は当業者が任意に設定するものである。

【0037】

尚、上記実施の形態においては、EPダストD1を脱硫・脱未燃カーボン処理工程13に供給して未燃カーボンCの除去と、塩素バイパス設備の排ガスG3の脱硫とを行ったが、電気集塵装置7に代えてバグフィルタを設置している場合には、EPダストD1に代えてバグフィルタの集塵ダストを用いることができる。

【0038】

また、高温バグフィルタ等を用いることで、塩素バイパス設備から高温の排ガスG3を得ることができる場合には、乾式の集塵脱硫・脱未燃カーボン処理工程13を採用することもできる。

【符号の説明】

【0039】

1 セメント製造設備

2 セメント焼成装置

3 セメントキルン

3a 窯尻部

4 クリンカクーラ

5 プレヒータ

6 仮焼炉

7 電気集塵装置

12 塩素バイパス設備

13 脱硫・脱未燃カーボン処理工程

【特許請求の範囲】

【請求項1】

セメントキルン排ガスの集塵ダストの一部と、SOxを含むガスとを混合し、該SOxを含むガスの脱硫処理と、該集塵ダストから未燃カーボンを除去する処理とを行い、

前記脱硫処理によって生成した脱硫石膏を、セメント仕上げ用石膏として利用し、

前記集塵ダストから除去した未燃カーボンを、セメント製造工程に戻すことを特徴とするセメントキルン排ガスの処理方法。

【請求項2】

前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンから水銀を除去した後、前記セメント製造工程に戻すことを特徴とする請求項1に記載のセメントキルン排ガスの処理方法。

【請求項3】

前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンを廃棄すると共に、水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加することを特徴とする請求項1に記載のセメントキルン排ガスの処理方法。

【請求項4】

前記脱硫石膏の未燃カーボン含有率が0.5質量%以下となるように、前記集塵ダストから未燃カーボンを除去することを特徴とする請求項1、2又は3に記載のセメントキルン排ガスの処理方法。

【請求項5】

前記SOxを含むガスは、該セメントキルンに付設された塩素バイパス設備の排ガスであることを特徴とする請求項1乃至4のいずれかに記載のセメントキルン排ガスの処理方法。

【請求項1】

セメントキルン排ガスの集塵ダストの一部と、SOxを含むガスとを混合し、該SOxを含むガスの脱硫処理と、該集塵ダストから未燃カーボンを除去する処理とを行い、

前記脱硫処理によって生成した脱硫石膏を、セメント仕上げ用石膏として利用し、

前記集塵ダストから除去した未燃カーボンを、セメント製造工程に戻すことを特徴とするセメントキルン排ガスの処理方法。

【請求項2】

前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンから水銀を除去した後、前記セメント製造工程に戻すことを特徴とする請求項1に記載のセメントキルン排ガスの処理方法。

【請求項3】

前記セメントキルン排ガス中の水銀濃度が所定の値以上になったとき、又は前記集塵ダストから除去した未燃カーボンの水銀含有率が所定の値以上になったときに、該未燃カーボンを廃棄すると共に、水銀吸着機能を有する多孔質材料を前記セメント製造工程に添加することを特徴とする請求項1に記載のセメントキルン排ガスの処理方法。

【請求項4】

前記脱硫石膏の未燃カーボン含有率が0.5質量%以下となるように、前記集塵ダストから未燃カーボンを除去することを特徴とする請求項1、2又は3に記載のセメントキルン排ガスの処理方法。

【請求項5】

前記SOxを含むガスは、該セメントキルンに付設された塩素バイパス設備の排ガスであることを特徴とする請求項1乃至4のいずれかに記載のセメントキルン排ガスの処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−49580(P2013−49580A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−186745(P2011−186745)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]