セメントボード用外装材及び製造方法

【課題】湿潤環境でも層間剥離をおこさず、製造時にロールを汚す原因とされている、セメント材のスラリの浸透が実質的にない、強力で、耐火性のある外装材を提供する。

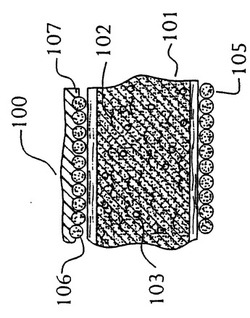

【解決手段】外装層105は、ボード100の製造中に、セメント剤のスラリの浸透を抑制し、該スラリの硬化中、該スラリから水蒸気を通過させる。結合剤、被覆剤、飽和剤107は、間隙の大きさを減少させ、液体との接触角を増加若しくは減少させ、セメント芯部101との接着性を向上させ、外装層105との接着性を向上させ、断熱工法及び外断熱仕上工法(EIS及びEIFS)にセメントボードを連結する際に使用する、接着合成剤に対する接着性又は親和性を向上させる。

【解決手段】外装層105は、ボード100の製造中に、セメント剤のスラリの浸透を抑制し、該スラリの硬化中、該スラリから水蒸気を通過させる。結合剤、被覆剤、飽和剤107は、間隙の大きさを減少させ、液体との接触角を増加若しくは減少させ、セメント芯部101との接着性を向上させ、外装層105との接着性を向上させ、断熱工法及び外断熱仕上工法(EIS及びEIFS)にセメントボードを連結する際に使用する、接着合成剤に対する接着性又は親和性を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外断熱仕上工法(EIFS)で使用するセメント外装及び石膏外装、シャフト壁、タイル支持体、防火壁等の、構造物建築に有用なセメントボードの改良に関する。

【背景技術】

【0002】

建築産業で有用なセメントボードとしては、ポルトランドセメントや石膏等の、水硬性無機凝結材があることが知られている。水硬性石膏や水硬性セメントは、一旦凝固すると、引張強度を殆ど持たず、通常外装材を用いて補強することで、張力荷重やねじり荷重に対する抵抗性を高めている。この理由により、従来の石膏壁ボードに壁紙を上張りしたり、セメントボードにガラスファイバスクリムを使用している。

【0003】

最近では、外断熱仕上工法において、構造物の外側に、石膏外装材を断熱層を介して、若しくは介さないで使用している(たまに、「EIF工法」とも呼ばれている)。この工法では、例えば、れんが、石、薄く塗布したスタッコ、又は、板張りに続いて、ガラスを上塗りした石膏ボードにポリスチレン断熱材を接着するように設計されている。これらの部材は風雨にさらされるため、しばしば、こういったボードを加工処理し、また疎水性の添加剤を含浸させている。しかしながら、アスファルト、ワックス、シロキサン等の疎水性の添加剤を芯部や紙外装材に単に添加しただけでは、該芯部と紙の外装材間の中間面に層割れを起こしてしまい、また、時間の経過と共に水分を吸収してしまうことにより、その強度の殆どが失われてしまうという不都合がある。また、外装に使用するセメントボードには、耐火性を持たせなければならないため、可燃性の高い外装材の使用は制限されている。そのため、ボードの芯部、中間面、及び外装材は、風雨、雪、火、紫外線にさらされてもその強度を保つことが重要になる。

【0004】

タイル支持物、シャフトウォール、防火壁として、構造物の内部にセメントボードを使用する際にも、耐水性及び耐火性が要求されるので、紙でできた外装材の使用は制限を受ける。紙材は水分蒸発抑制剤や不透過性バリアフィルムを使って処理することが出来るものの、これら紙材の層は、セメントスラリから発生する水蒸気が、外装材からの蒸発を抑制してしまう。水和反応では使われない、スラリ化を助長する余分な水分に相当する、「便利水」を超えた水分をスラリから蒸発させなければならないため、蒸気不透過性フィルムを使用したボードを継続的に製造することは困難となっている。

【0005】

こういった事情の下、熟練工たちは、ここ30年以上に亘り、紙でできた外装材が有する多くの欠点を克服することで知られている、ガラス繊維から作った外装材を開発してきた。例えば、カナダ特許第993,779には、移動するコンベヤベルト上に置いた無機繊維シート上に、プラスタスラリを蒸着させることによって形成した石膏ボードが開示されている。ローラとローラの間にプラスタスラリを挟み込んで、スラリの塊の表面において、繊維状シート内に該スラリが浸透するように案内した後に、該スラリの上面に、別の同様な第2繊維シートを押しつける。この工程では、スラリが無機繊維シート内へ部分的、かつ不規則にしか浸透せず、結果として形成されたボードも、繊維と石膏がはっきり区別できるような、荒い表面を持つに過ぎない。スラリが浸透するため、凝固した石膏によってローラが汚れてしまうという、望ましくない結果となる。この汚れを除去しない限り、同じライン上でその後製造されるボード表面に、欠陥を残してしまう。残念なことに、汚れを除去したローラは、何時間も、あるいは何日も、壁板製造の全連続ラインを止める必要があり、これにより、製造コストのみならず、中断時間のコストに重大な損失を招いてしまう。

【0006】

ボードを連続的に製造する際に、石膏スラリが浸透してしまうといった問題に取り組んだ人も他にいた。米国特許第3,993,822や4,504,533(本明細書でも参照している)では、ボードを製造する際、ファイバグラスフリース、合板紙、ホイル、フェルト、紙で結合させたファイバグラスクロスを含有した、合成ガラスマット層を使用している。それぞれの方法では、フリース、フェルト、或いは別のシートは、石膏の浸透を妨害し、その構造体は、成形テーブルやコンベヤに、異なるシートや組成物を単純に連続的に貼り付けることで形成される。結果として出来た製品の表面の組織は、外側に使用したシートの性質によって決まる。しかし、グラスファイバクロスと外側のシートの間には、本来あるべき固定手段が無いため、外側に選んだシートと、凝固した石膏芯部との接着は、不完全になってしまう。これにより、EIF工法での組立の際、接着結合中に予定外の層間剥離を起こしてしまう。セメントボードの外装シートとして、グラススクリムによる補強材と結合した重合ウェブもまた、提案されている。本明細書に参照として挙げた米国特許第6,054,205参照。

【0007】

ごく最近では、樹脂製の接着剤で接着された、任意の方向を向いたチョップドガラス繊維マットを使用する試みが行われている。米国特許第4,647,496及び5,220,762参照。これらの特許に開示された製造方法では、下部のガラス繊維マットを介したスラリの浸透を防ぐのではなく、上部のガラスファイバマットを硬化した石膏が実質的に存在しない状態にするための粘度調整剤、即ち、紙繊維、セルロース濃縮剤、ベントナイトクレイ、スターチ等を用いるのを良しとしている。ポリスチレン断熱層に接着剤により接着させるためには、石膏ボードの一面だけを硬化石膏が存在しない状態にすれば良いので、スラリが下部ガラスマットに浸透し、上部ガラスマットには部分的に浸透するようにデザインしたものは、商売的に受け入れ可能な製品となる。しかしながら、ガラスマットを上張りした石膏ウォールボードをプレスしたり、成形したりする際に使用する成形機や送りロールの汚れは、前記解決法によっては完全には解決出来ない。というのも、下部マットから石膏スラリが浸透するのを防御していないからである。

【0008】

ガラスマットを上張りした石膏ボード内への水分浸透を減少させるために、凝固したボードに合成樹脂エマルションペイントを塗布する試みもなされてきたが(参照として挙げた米国特許第5,552,187参照)、熟練工は、石膏スラリと接触する前に、ガラスマットの間隙を減らすのを嫌がる。理由は2つある。即ち、マットの孔の中にスラリが十分に浸透せず、これにより接着が貧困なものになってしまう恐れがあること、また、孔が少ないマットは、凝固中に、水蒸気を芯部からうまく逃がす邪魔をしてしまう、若しくは該芯部から逃がす水蒸気の量を減らしてしまう懸念があるからである。

【発明の開示】

【発明が解決しようとする課題】

【0009】

こういった理由により、セメントボード製造業界では、湿潤環境でも層間剥離をおこさず、かつ、セメントボードの連続加工で使用するロールを汚す原因とされている、セメント材のスラリの浸透が実質的にない、強力で、耐火性のある外装材を作り出す需要が依然としてある。

【0010】

本発明による実施例では、ビル建設にあたり、セメントボードを製造する際に使用する外装材を提供している。この外装材には、グラスファイバを含有した、有孔性外装層を有しており、該外装層は、セメントボード製造中に、前記外装層の上部に配置したセメント材のスラリが、実質的にその厚み方向全体に亘って浸透してしまうのを実質的に阻止している。前記層は、間隔をおいて孔が形成されているため、該孔を介して、前記スラリからの水蒸気を通過させることが出来るようになっている。

【0011】

本発明の外装材を使用することにより、ポルトランドセメントや石膏から製造したセメントボードが、表面に紙を張ったボードと比較して、強力な力及び高い耐火性を発揮し得る。最も好ましい外装材は、ロールの汚れの原因となる、セメントスラリの浸透が実質的に無く、外装層と芯部の間、又は、2層以上の層を張り付ける場合には、外装層間に起こる剥離を実質的に無くすように、ボードの芯部に連結していることが好ましい。本発明による外装材は、セメントスラリの浸透を実質的に減少させながらも、セメント材が硬化する前でも硬化中でも、該外装材を介して、該スラリからの水蒸気を通過させることが出来る。この外装材及び、該外装材を使用して製造したボードは、改質石膏芯部や改質セメント芯部を有する外装被覆材に適している。これらには、例えば、外断熱仕上工法(「EIF」)や、タイルの裏当てに使用する際、モルタル、アクリルベース接着剤、シリコンベース接着剤、にかわ等の接着剤との接着を向上させるため、一方の側、若しくは、両側に、露出したグラスファイバを有している。本発明に従って製造したセメントボードは、一方の側、若しくは、両側に、グラスファイバが含有された有孔性の外装材を有しており、かつ、該外装材の中、又は芯部の中、又はその両方に耐水性、耐火性添加剤を含んでいる。

【課題を解決するための手段】

【0012】

実施例では、有孔性外装層には、平均直径が約16ミクロン以下のグラスファイバが含まれており、該外装層の表面重量は、約15−300グラム/m2であり、FG436−910試験方法によると、空気透過率は、300CFM/ft2を超えない。本発明による、耐水性、耐火性外装材の実施例では、該外装材は、表面重量が少なくとも約15グラム/m2であり、好ましくは、表面重量は、約30―150グラム/m2である。この表面重量は、剛性、曲げ強度、釘、ねじによる保持可能性、寸法安定性等の、必要とされる物理的特性を備えたボードを提供するに十分なものである。本発明による外装材をボードに適用すると、経済的に運搬する際にも十分軽量であり、EIF工法や、シャフトウォール工法の作業者も、早々に疲れないでも取り扱うことが出来る。

【0013】

本発明による外装層及び外装材の好ましい特性としては、セメント材に張り付けると、70°Fで、約300−10,000cpの粘度を有し、少なくとも約20lbsの螺子保持値を有し、かつ、装置方向において少なくとも約20psi、装置と交差する方向においては、少なくとも約5psiのASTM

D309の引張強度を有する形で、スラリが実質的に浸透しないことである。

【0014】

更に、本発明の実施例では、ビルの建設に使用するセメントボード製造方法は、(a)セメント材及び、該セメント材を凝固させるために必要な量よりも比較的多い水によりスラリを形成し、(b)第1の外装層の上部に前記スラリを載せ、前記第1外装層は、前記スラリの浸透を実質的に阻止するグラスファイバが含有された有孔性材料から構成し、前記外装層は、前記スラリからの水蒸気を透過させるために通気可能性を有しており、(c)前記スラリ上に第2の外装層を配置させ、(d)少なくとも前記第1外装層を介して前記スラリからの水蒸気を通過させつつ、芯部が硬化するまで前記スラリを硬化させるステップを有している。

【0015】

更に、本発明の実施例では、耐水性及び耐火性を有する、ビル建設に有用なセメントボードが提供される。このセメントボードの実施例では、セメント材層は、一対の外装層間に挟まれており、外装層の内、少なくとも第1外装層は、湿潤状態で、セメント材に対して親水性親和力及び接着性親和力を有する、樹脂製接着合成剤と共に接着したグラスファイバから構成され、第1外装層は、70°Fで、5,000sp以下の粘度を有するセメント材のスラリ前駆物質の浸透を実施的に阻止し得るように、約300CFM/ft2を超えない空気透過率を有しているが、スラリからの水蒸気は該層を介して、通過させることが出来る。

【0016】

本発明の更に別の実施例では、石膏ボード用外装材が提供されている。該外装材には、石膏スラリに関して間隙を有する、特定の方向を向いたファイバが含有された第1層(104)、及び、前記第1層に連結した第2不織層(111)が設けられており、前記第2不織層は、前記第1層と比較して、石膏スラリに関する間隙が少なく設けられていると共に、第2不織層は、任意の方向を向いた複数のファイバから構成されており、該ファイバは、ファイバの約15重量パーセントを超える樹脂結合剤を塗布して結合されている。この樹脂結合材は、石膏に対する外装材の接着性を抑制するものではなく、また、保管中に、隣り合うボード同士の「粘着」を助長するものでもない。

【発明を実施するための最良の形態】

【0017】

本発明を、図面を参照して更に説明する。

【0018】

外装材、セメントボード、本発明による外装材を使用した、セメントボードの製造方法を提供する。この外装材の面積重量は低く、該外装材は、例えば、ポルトランドセメント、モルタル、石膏を含有した、セメントスラリの浸透を実質的に防止しながらも、簡単に水蒸気を通過させる間隙を有する。

【0019】

本発明に従って、次の定義を使用する。

【0020】

面積重量:テープやファブリックの単位面積(幅×長さ)当たりのファイバの重量のこと。

【0021】

セメント材:ポルトランドセメント、モルタル、プラスタ、石膏、及び/又は例えば、発泡剤、骨材、グラスファイバ、防水加工剤、耐湿添加剤、難燃剤等の他の材料を1以上含有する、無機水硬性凝結剤のこと。

【0022】

合成外装材:例えば、ファブリック、クロス、ニット、マット、織物、不織布及び/又はスクリム等を、2種類以上含有した、同一材料又は異なる材料から形成される層を2層以上有するもののこと。

【0023】

バリアコート:複合構造物を保護するために施した外部被覆のこと。

【0024】

ファブリック:薄織物、クロス、ニット、織物、すき薄織物、スパンボンデッド、点接着不織布、縫製材、編材等の、柔軟性を有する織物材若しくは不織布材のこと。

【0025】

ファイバ:フィラメント材に言及する際に使用する一般的な用語。多くの場合、ファイバは、フィラメントと同一の意味で使う。一般的な解釈では、フィラメントは、慣例的に、直径の少なくとも100倍の限定的長さを有している。多くの場合、融解した溶液からたぐる、紡ぐ、支持層上に堆積させる等して準備する。

【0026】

フィラメント:ファイバ状材料の最小単位。合成物に使用するために、ファイバをストランド状に集めた、たぐり寄せ、紡ぎ中に形成される基本単位。一般的に、フィラメントは、長さは非常に長く、直径は非常に小さい。製織したフィラメントは、十分な強度と柔軟性を有すれば、ヤーンとして機能し得る。

【0027】

ガラス:結晶化させず、硬質状態にまで冷却した無機融解製品。一般的に、ガラスは、硬質で、比較的割れやすく、かつ貝殻状の裂け目を有している。

【0028】

ガラス布:方向性を有するファブリックのことで、例えば、織ったり、編んだり、縫製したり、三つ編みにすることが出来るファブリックのこと。

【0029】

グラスファイバ:結晶化しないで硬質状態にまで冷却した、無機融解製品から紡いだファイバのこと。

【0030】

グラスフィラメント:小径を有するように、かつ、長く引き延ばしたガラスの一形態。

【0031】

メリヤス:鎖状のフィラメント、ロービング、ヤーンをループ状にすることによって製造したファブリック

【0032】

マット:接着剤と共に、緩く支持した、任意の方向を向いたチョップドフィラメント、短いファイバ、渦巻形のフィラメントから構成される繊維材料のこと。

【0033】

ロービング:殆ど撚っていない、若しくは全く撚っていない、多数のヤーン、ストランド、タウ糸、末端を平行な束に集めたもの。

【0034】

引張強度:検体の、ゲージ長さ内における、単位横断面領域における最大荷重又は最大力のこと。任意の検体を破壊するのに必要とされる引張応力のこと(ASTM

D579、D3039参照)。

【0035】

テックス:1000メートル当たりの、グラムで表したファイバの線密度(即ち、ゲージ)のこと。

【0036】

紡織繊維:織る、編む、組み込む等の、種々の方法によって織り交ぜることによって、ヤーンに加工することが出来るファイバやフィラメント、又は、ファブリックに作ることが出来るファイバやフィラメントのこと。

【0037】

粘度:材料本体内に現れる流れに抵抗する性質のことで、作用したずれ応力と、ずれ内に結果として起きるひずみ度間の関係を表現した用語。一般的に、粘度とは、ずれ応力の、せん断ひずみに対する比率が一定である、ニュートン粘度を意味している。非ニュートン作用では、その比率が、せん断ひずみに伴って変動する。この種の比率は、対応するずれ応力における見掛け粘度としばしば呼ばれている。粘度は、水を基本基準値として(値1.0)、Pa・s(P)による、流れの式で測定する。値が高ければ高いほど、流動性は低い。

【0038】

縦糸:織物の長さ方向に伸延するヤーン、ファイバ、ロービングのこと。また、長手方向におけるヤーン、ファイバ、ロービングの束のことで、略平行である。

【0039】

織糸:ヤーン、ファイバ、ロービングを絡み合わせることにより形成される、ファイバにおける特殊様式。通常、型番号が付けられている。

【0040】

横糸:織物の横方向の糸、ファイバのこと。このファイバは、縦糸に対して垂直方向に伸延している。フィル、フィリング、ヤーン、ウーフとも呼ばれる。

【0041】

織物:ヤーン、ファイバ、ロービング、又はフィラメントを絡み合わせて、平織り、ハーネスサテン織り、レノ織り等のファブリックパターンを形成した材料(一般的には、平面構造)。

【0042】

編みロービング:ロービング束又はヤーン束を編むことによって作られた重いグラスファイバファブリックのこと。

【0043】

ヤーン:天然の、若しくは機械製造した、撚りフィラメント、ファイバ、ストランドを、縫製の際や、布地に絡み合わせる際に適した連続した長さを形成するように集めたもの。

【0044】

無撚糸:軽量なロービングのこと。即ち、いかにもファイバグラスヤーンの線密度とフィラメントの直径を有する、略無撚ストランドのこと(しかし、実質的には撚っていない)。

【0045】

図面、特に図1から図4には、本発明による好ましい外装材の外装層として有用な、一連のファブリックが示されている。縫製材、織り材、編み材、及びこれらを合成した材料が好ましい。何故なら、これらの材料は、力対重量比が印象的なものであり、また、織物及び編み物に至っては、横糸及び縦糸ヤーンパターンを形成して、セメントスラリの浸透を実質的に抑制することが出来るからである。本発明による外装層は、有機又は無機の材料からなるファイバ及びフィラメントを含有しているが、最も好ましいファイバは、ガラス、(ポリエチレン、ポリスチレン、ポリプロピレン等の)オレフィン、Kevlar(登録商標)、グラファイト、レーヨン、ポリエステル、カーボン、セラミックファイバ、又はこれらを組み合わせたもの、例えば、St.Gobain

Corporation(フランス)から入手可能な、ガラス−ポリエステル混合物、即ち、Twintex(登録商標)ガラス−オレフィン組成物等である。このタイプのファイバ、フィラメントの内、ガラス合成物が、耐火性、低コスト、強力な機械力特性からしても、最も好ましい。

【0046】

ガラス組成物

数々のガラス組成物が開発されてきたが、その内の数個だけを商業的に使用して、連続グラスファイバが作られている。使用されている主な4つのガラスは、例えばタイル支持で使用する、モルタルやセメントに有用な高アルカリ(Aガラス若しくは、ARガラス)、電気的グレード(Eガラス)、化学的に耐性があるEガラス変更タイプ(ECRガラス)及び、強力(Sガラス)である。表1に、これら4つのガラスの代表的な化学成分を示す。

【表1】

【0047】

これらの成分を有する4つのガラスファイバの固有の性質を表2に示す。

【表2】

【0048】

炉床で溶解したガラスの、連続するガラスファイバへの転化は、基本的には減衰工程によって行う。溶解したガラスは、非常に多くの孔若しくはチップ(一般的な製造では400−8000)を有する、プラチナ−ロジウム合金ブッシュを介して流動する。ブッシュを電気的に加熱し、一定のガラス粘度を維持する目的で、熱を正確に調整する。ファイバがブッシュから出て行くにつれ、該ファイバを引き出し、急速にこれを冷却する。糊付器内を介して、連続回転する塗布器上を、ガラスフィラメントが通過する薄い膜を維持しうる形で、通過させることにより、ファイバの表面に糊剤を塗布する。糊付けの後、フィラメントをストランドの中に集めてから、巻取機に近づける。少ない束のフィラメント(割れたストランド)しか必要としない場合には、複合集電装置(しばしばシューと呼ばれる)を使う。

【0049】

減衰比率、即ち、最終フィラメントの直径を、巻取機によって調整する。ファイバの直径は、ブッシュ温度、ガラス粘度、ブッシュ上の圧力ヘッドによっても影響を受ける。最も広く使用されている巻取機は、形成巻取機であり、該形成巻取機は、回転コレットと、形成束が直径方向に大きくなるように、任意の方法で、ストランドを振り分けるトラバースメカニズムを使用している。これにより、後続の処理過程、即ち、ロービング、チョッピング過程において、ストランドが束から離れやすくなる。形成束を乾燥させ、特別な製作領域に移して、ファイバグラスロービング、マット、チョップドストランド、若しくは、他の最終製品に変える。近年では、形成中に直接、最終ロービング製品、最終チョップド製品を製造して、これにより、タームダイレクトドロービングやダイレクトチョップドストランドにする工程も開発されてきた。

【0050】

製作工程

連続グラスファイバを一旦製造したら、これを予定した使用目的に添った、適宜な形状に転化させる必要がある。主な最終形状は、織物として使用する、連続ロービング、編みロービング、グラスファイバマット、チョップドストランド、ヤーンである。

【0051】

グラスファイバロービングは、複数のストランドの束を、1個の大きなストランドに収束することにより製造し、これを硬い、円筒形のパッケージに巻き込む。これは、マルチエンドロービング工程と呼ばれている。この工程は、沢山の炉乾燥形成パッケージをクリールの中に置くことに始まる。その後、終端を緊張状態で共に集めて、ウェイウィンドと呼ばれる横行−巻き上げ比が一定な、精密なロービングワインダ上に集める。

【0052】

本発明では、ロービングを各種の方法で使用している。ファイバグラスロービングをファブリック形式に編むことにより、編みロービングが作られる。これは、ボードを連続生産する際に使用する粗雑な製品となる。目の粗い表面も、EIF工法等の、スタッコや接着使用では理想的である。何故なら、これらの材料は、簡単に目の粗いファイバに結合させることが出来るからである。平織や綾織は、それほど目が粗くないため、防護用手袋無しでも簡単に扱うことが出来るが、スタッコや接着剤を吸収してしまう。1方向に縫った、若しくは、編んだファブリックは、主に1方向に力を発揮するが、平織や綾織は2方向に力を発揮する。現在、新しいファブリックが沢山入手可能であり、それらの中には、特別仕様の、2軸織り、ダブルバイアス織り、3軸織り等がある。

【0053】

本発明の外装材に、ファイバグラスマット、スクリム、チョップドファイバ、織りフィラメント、編みフィラメント、ロービングを適宜組み合わせたものが使われる。適宜な重量のファイバグラスマット(通常チョップドストランドマット)、編みロービングフィラメント、緩いチョップドファイバを、ケミカルバインダで結束し、又は、一緒に機械的に編んだり、縫ってフェルト状にしたり、縫い込んだりして結束する。好ましい組み合わせの1つとして、ファイバグラス及び/又は樹脂ファイバマット又は、チョップドガラスを有する層状スクリム、又は、樹脂ファイバの組み合わせがあり、これを組み合わせた後、一緒に縫ったり、フェルト状にしたり、縫い合わせたりして、間隙を減らす。こうしてできた外装材は、x、y、zの2次元方向において、均一な孔をもつことも、また、不均一な孔をもつこともある。例えば、米国特許第3,993,822や4,504,533からもわかるように、合成外装材中に、孔の状態を徐々に変化させることが出来、これによりスラリが部分的に浸透することが可能となる。また、部分的にスラリを浸透させるための別の選択肢としては、ラテックス樹脂等の、被覆剤や飽和剤、湿潤剤、非湿潤剤を、外装材の厚さ方向に、不均一に塗布することも出来る。1つの例としては、スラリに面した側を、低接触角表面処理剤で被覆し、スラリに面していない側を、樹脂飽和剤、高接触角処理剤、又は、疎水剤で被覆する。

【0054】

相対的に、スラリを浸透させず、水蒸気を通過させるものであれば、ファイバグラスでできた紙材を、本発明の外装層として使用することも出来る。ファイバグラス紙を製造する際には、通常、25−50mmの(1−2インチの)長さのチョップドストランドを使用する。この工程では、チョップドファイバを水中に分散させて、薄い溶液を作る。この混和、分散工程中に、ファイバグラスストランドがフィラメント状になる。この溶液をポンプで引き上げて、連続的に動いているチェーン又はベルト上に載せるのだが、この溶液は、殆どの水は真空で除去され、不均一に分散した、薄いファイバグラスマットを後に残す。乾燥、硬化に続いて、ライン上で、結合樹脂を添加して、ファイバグラス紙材を作る。編んだグラスファブリックよりも機械的力は低いものの、グラス紙材は、安価で製造出来、かつ、耐火性がある。

【0055】

本発明によるヤーンによる外装層は、従来の手段を使用して製造可能である。形成工程を経た細かいファイバストランドからなるヤーンは、加撚工程に十分に耐え得るような完全性を持たせるため、成形チューブ上で空気乾燥させる。製織工程にかける前には、撚ることにより、ヤーンに対して付加的な完全性が加わる。一般的な加撚は、1インチ1回転までで構成されている。殆どの場合、製織工程では、比較的重いヤーンが要求される。これは、通常、2以上の単一のストランドを一緒に撚ることによって行われ、これに続いて解撚工程を行う。解撚工程には、本来、撚ったストランドを、最初の撚りとは反対方向に撚り直す工程が含まれている。通常、撚る方向を示している、S撚りとZ撚りの2種類の撚りが使用されていることが知られている。一般的に、S撚りで一緒に撚った2以上のストランドを、Z撚りで撚ることにより、ヤーンにバランスを与える。このように、加撚工程及び解撚工程により、強度、束の直径、歩止まり等の、ヤーンの特性を調整することが出来る。なお、従来の製織工程により、ファイバグラスヤーンをファブリックの形に変えることが出来る。この業界では、種々のルームが使われているが、エアジェットルームが最も一般的である。

【0056】

無撚ヤーンも使用可能である。これを投入すると、細かいフィラメントからなるヤーンの適用範囲に、無撚(ロービング)を簡単に広げることが出来る。1ストランド当たりのフィラメントの数が直接間隙に影響を与え、かつ、該数がヤーンの重量に関係する。即ち、n=(490×テックス)/d2、ここで「d」とは、ミクロンで表した各フィラメントの直径である。こうして、粗いフィラメントを有するロービングを、半分の直径のフィラメントを持つ、殆ど撚っていないヤーンに交換すると、フィラメントの数は、同一のストランドテックスで、4の倍数毎に増加する。

【0057】

本発明による織物の外装材の主な特徴には、そのスタイル、織りパターン、ファブリック総数、及び縦糸ヤーンやフィルヤーンの構成などが含まれている。これと同時に、これら特徴が、たれ具合や、最終製品としてのボードにおける性能等の、ファブリックの特性を決定づけている。ファブリックの総数は、1インチあたりの、縦糸ヤーンとフィルヤーンの数とみなされる。縦糸ヤーンは、機械方向と平行に伸延し、フィルヤーンはこれと直角に伸延している。

【0058】

基本的には、4つの織りパターンがある。即ち、平織り、バスケット織り、綾織り、サテン織りである。平織りは、1本の縦糸ヤーンが、1本のフィルヤーンの上下を絡み合わせた、一番シンプルな形状である。バスケット織りは、2以上の縦糸ヤーンが、2以上のフィルヤーンの上下に絡み合っている。綾織りは、少なくとも2つのフィルヤーン上に、1以上の縦糸ヤーンを持っている。サテン織り(カラスの足跡)は、1本の縦糸ヤーンを、3本のフィルヤーンの上と、1本のフィルヤーンの下に絡み合わせることによって構成することにより、ファブリックに不規則なパターンを形成する。8ハーネスサテン織りは特殊なケースであり、1本の縦糸ヤーンを、7本のフィルヤーンの上と、1本のフィルヤーンの下に絡み合わせることによって、不規則なパターンを形成している。ボード製作に際しては、コーナー部の周囲等、複雑な外形にうまく合致するのはサテン織りであり、続いて、綾織り、バスケット織り、平織りの順に適合度が下がってしまう。

【0059】

きめ出し(テクスチャライジング)は、紡織ヤーンに、その表面に影響を与える、エアジェットにかけて、該ヤーンをふわふわにする工程である。エアジェットにより、表面フィラメントが任意に破壊され、ヤーンが比較的太い外観を呈するようにする。エアジェットの速度や、ヤーンの供給率により、表面フィラメントの破壊程度を調整することが可能である。ファイバ、ヤーン、又はロービングを静電気的に、又は機械的に操作することにより、同様な効果を得ることが出来る。

【0060】

ファブリックのデザイン

しばしば、構成と呼ばれる、ファブリックパターンは、xy座標系のことである。y軸は縦糸ヤーンを表し、これはファブリックロールの長軸である(一般的に、30−150メートル、即ち、100−500フィート)。x軸は、フィル方向であり、即ち、ロールの幅を表す(一般的に、910−3050ミリメートル、即ち、36−120インチ)。基本的なファブリックは、数が少ないが、異なる縦糸/フィル総数を有する、異なるタイプや異なるサイズのヤーンの組み合わせるにより、数百のバリエーションが可能となる。

【0061】

基本のファブリック構成は、紡織工程、不織工程、編工程により作られたものが含まれる。本発明において好ましいデザインの1つは、x軸ストランドとy軸ストランドを、第3のストランド又は編みヤーンと共に支持する、編み構造である。このタイプの編み方は、横糸挿入型縦糸編み(weft−inserted−warp

knitting)である。位置がずれないトリコットステッチを使うと、s軸ストランドとy軸ストランドの圧縮が最も少なくて済むので、所定の面積重量で最大の適用範囲を得ることが出来る。この構造における適用範囲を更に広げることも可能である。即ち、当然のことながら、きつく撚ったヤーンよりも広がってしまう、略無撚ヤーン又はロービングを使って、間隙を小さくさせることである。このデザインは、ファブリックに形成する前に、又は後に、機械的な(縫製)手段を用いて又は、フィラメントに高速でエアを吹き付けることにより、フィラメントを広げることにより、更に向上させることが出来る。

【0062】

コットンシャツから、ファイバグラス製の競技場の天蓋まで、あらゆる物に使われる最も一般的な織り構成は、図1に示すように、平織り(10)である。基本的な構成では、4つの織糸、即ち、2本の縦糸と2本の横糸が必要である。この基本単位は、パターンの繰り返しと呼ばれている。平織り(10)は、最も多く絡み合った織り方のため、基本のファブリックデザインとしては最も目が詰んだものであり、面内ずれ動作に対して最も耐性がある。平織りの1つのバリエーションであるバスケット織りは、対を成した縦糸と横糸が使われており、即ち、2本が上に伸延し、2本が下を伸延している。サテン織り(15)は、絡み合いが最小である構成の1族に相当する。サテン織りでは、図2に示すように、横糸が、数本の縦糸上を飛ばしている、又はこれに浮いている。サテン織り(15)の繰り返しは、長手方向に数個のxヤーンがあり、浮き長さはxヤーン1個分である。即ち、1パターンの繰り返しあたり、1本のヤーンあたり、絡み合いポイントは1点だけである。ファブリックに編み込まれていない浮きヤーンは、少なからぬゆるみや柔軟性を作り出している。サテン織り(15)は、ずれやゆがみに対する耐性は低いが、それ故、一般的な複雑な湾曲部上に、たやすく作られる(覆われる)。サテン織りは、標準的な4、5、8ハーネス形状として製作可能である。ハーネスの数が増えるにつれ、浮き長さ及び、取り扱い作業中に、ファブリックの調整を最も困難にしてしまうゆるみも増える。紡織ファブリックは、一般的に、平織りでは、引っ張り強度が比較的高いが、サテン織りでは、引裂き強さが比較的高い。究極の機械的特性は、硬化した芯部(101)に付着させた時、基本的に保持特性が消滅してしまう、1方向型ファブリック(14)(図3)から得ること出来る。(所定のサイズのヤーンの場合)ヤーンの絡み合いが多ければ多いほど、単位長さ当たり織ることが出来るヤーンの数が減ってしまう。ヤーンとヤーンの間の間隔を開けてしまうと、一緒に束ねることが出来る数が減ってしまう。これは一方向性の材料や、比較的物理的特性が良いと、ヤーン総数(1インチ当たりのヤーン数)が多いことによる。

【0063】

織り構成の内、ガラス横糸(又はロービング)(11)と縦糸(又はロービング)(12)を有する平織り(16)は、ロッキングレノ(図4)で知られており、これを、織端等の、ファブリックの特別な領域にだけ使われ、無杼織機(シャトルレスルーム)で織る。織り合わせたレノヤーンを把持すると、レピア織機で製造した開口した織端をしっかり固定し、閉じこめる。レノ織りは、これに続く取り扱い作業中に、織端がほぐれてしまうのを防止する手助けをしている。しかし、かなり開口した(しかし安定した)織り方が好ましい仕様もある。

【0064】

本発明に適したグラスファブリックのデザインは、幾つかのファブリックパラメータ、即ち、ファイバの種類、ヤーンの種類、編みスタイル、ヤーン総数、面積重量だけで始める。

【0065】

ファイバ仕上げもまた、重要である。ファイバは、時にはあらい編み工程を経なければならないが、ファイバ仕上げにより、該ファイバが滑らかになり、これを保護するのに役立つからである。紡織ファブリックの質は、しばしば、ファイバ仕上げのタイプや品質によってもっぱら決まる。しかしながら、特別上等な仕上剤は、一般的に消費者によって指図され、また、樹脂の化学作用によって決まり、エポキシ等の樹脂材料から構成することが出来る。

【0066】

本発明を実施するに際しては、次のファブリックの型や分類が役に立つ。

【表3】

【0067】

今までの測定では、面積重量約15−300グラム/m2、好ましくは、約30−150グラム/m2、厚さ約1−22milのファブリックが最も好ましいことがわかっている。この種のファブリックは、(FG436−910試験方法で)10−300CFM/ft2、好ましくは、約10−200CFM/ft2の空気透過性を有するべきであり、及び/又は70°Fで約300−10,000CP、好ましくは、5,000CPを超えず、最も好ましいのは、約1,000−4,000CPの粘度を有する形で、スラリの浸透を実質的に減少させることが出来る。また、好ましい外装材は、機械方向において、少なくとも約20psi、機械と交差する方向では約5psiのASTM

D309引っ張り強度を有するべきである。

【0068】

かなり相違する特性を有するファイバを組み合わせた場合には、長手方向において良好な強度値/剛性値を有し、横方向(横糸方向)において、良好な靱性を有すると共に衝撃に対する良好な耐性を持つファブリックにすることが可能である。ファブリックの雑種を構成し得るということは、ボードの設計者が、異なる、そしておそらく矛盾する要求に対して大きな妥協をしないでも、セメントボードを自由に造ることが出来ることを意味する。ルームに対して、新しい秘訣、特に3次元織りに関する秘訣を「教え込む」ことも出来るが、興味深い変更は2次元ファブリックに対しても加えることも出来る。ルームは、異なる縦糸とファイバフィルを使って、エンドレスな螺旋形状を織ることが出来る。また、図3に示すように、ガラス紡織ロービング縦糸(17)と、ポリエチレン、ポリスチレンファイバ等の、オレフィン横糸(18)を使用することが出来る。その他に、外装材用のロービング、ヤーンとして、或いは、織りフェルト、編みフェルトを追加して接着した層、又はこれを縫製した層、或いは、不織層として、Saint−Gobain

S.A.製のTwintex(登録商標)グラス−ポリオレフィン混合物、ポリマ個別複合層、エラストマ、レーヨン、ポリエステル、グラスフィラメントを使用することが出来る。

【0069】

例えば、図9に示すように、スラリの浸透を防御するため、及び、芯部を補強するために、織りファブリック、編みファブリック、薄い不織物、紙、縫い層、縫いマット等の、軽量の熱可塑性、熱硬化性及び/又はガラスの、繊維層(111)を、比較的強い、比較的間隙を多く有する、ポリマ状のスクリム、ガラススクリム(104)等の層に、或いは、ルーズに編んだ、又は織った支持層に、これらで使用する技術を組み合わせて、被せ、接着し、縫製し、縫い付ける形で編んで、溶融接着し、又は、連結させることが出来る(参照として引用した、Altenhofer他による米国特許第4,504,533及びKnauf他による米国特許第3,993,822参照)。スクリム(104)を、接着結合材又は、糊づけを介した、又は介さない、また、ファイバ、ロービング、ヤーンが含有された、編んだオープンメッシュ、又は、一般的に縦方向ファイバと横方向ファイバが交差状に連結した不織布にすることが出来る。それなりに高密度で、軽量な層(111)を使用すると、芯部(101)の中に、スクリム(104)を埋め込んで、該芯部(101)に対する機械的な接着力を良好にしたとしても、石膏やセメントスラリの浸透はごく僅か、若しくは、限られた範囲でしか浸透せず、かつ、ボード(100)に対して全体的に大きな力を発揮させることが出来る。更に、スクリム(104)は、芯部(101)に付着する以前に、軽量かつ高密度な層を補強可能なため、軽量、高密度な層(111)は、安価で、かつ、セメントボード連続生産ライン自体の厳密性に耐えうるだけの引っ張り強度をもつ必要もない。スクリム(104)は、それなりに、軽量で、高密度な層(111)を補強するように作用して、該層のねじれに耐性をもっているので、当然、ボードの連続製造中には、外装層全体に亘って補強する。選択的に、スクリム(104)の硬化した芯部側に、軽量層(117)を追加して張り付けることも出来る。両軽量層(111)及び(117)は、同一の密度である必要はなく、また、同一の繊維材を含有している必要もなく、かつ、各層を被覆しても、しなくてよく、また、何れかに含浸させても、させなくてもよい。

【0070】

本発明によるセメントボード(100)の外装材としての、軽量層(117)及び編み層やスクリム(104)を使った好ましい構成に関連して、好ましい設計では、Kファイバ(13ミクロン)、Hファイバ(10ミクロン)、Mファイバ(16ミクロン)、これ以下のサイズがあるグラスファイバ等の、樹脂結合剤と共に連結した、任意方向に向いたガラスマットを用いた軽量層(117)を使用する。一般的に、Hファイバで製造した、任意方向に向いたマットは、同一の面積重量、好ましくは、約1−3lbs/100ft2、より好ましくは、約1.8lbs/100ft2で、Mファイバで製造された任意方向に向いたマットの略2倍の密度を有していることが知られている。スクリム(104)は、軽量層(117)よりも重量が軽くても、重くてもよく、好ましくは、該スクリム(104)を、軽量層(117)に、芯部結合剤、若しくは樹脂結合剤などによる接着により、若しくは、縫製、縫い合わせ等により、機械的に結合させる。

【0071】

一般的に、任意方向性ガラスマットは、個々のファイバ若しくは連続ファイバをスラリ中に配置させ、スクリーン又は孔を有するベルト上に集めて、これから水分を除去する、ウェット工程により製造される。その後、水分除去したファイバに、カスケード・ウォータフォール型結合剤(滝となって落ちる結合剤、「サイジング」とも呼ばれる)がかけられ、これから吸引する。若しくは、グラスファイバをウェット処理し、又は、これに任意方向性グラスファイバに溶融する熱可塑性ファイバを補充して、樹脂結合材を得る。

【0072】

一般的な結合剤/ガラスウール添加剤は、約3−15重量パーセントだが、本発明では、上記した任意方向性ガラスマット等の、外装層中に、15重量パーセント以上の結合剤を先行して使用しており、好ましくは、20重量パーセント以上、更に好ましくは約25−30重量パーセントの結合剤を使用することにより、所望の特性、即ち、スラリ浸透の妨害性、芯部(101)又は、他の層、他の材料に対する付着性、疎水性、親水性、またはこれら特性の組合せをもたせている。この種の結合剤は、防護用の被覆剤ではなく、ボードの製造中に、外装材を介して水蒸気が通過しうるようになっている。また、ポルトランドセメントベースのモルタル、アクリル接着剤、シリコン接着剤、にかわ等の、工場又は現場で塗布する被覆剤、接着剤を、セメントボードの外表面に塗布することができるように、この結合剤は、外装表面ファイバ全体を完全に被覆しないようにすることが好ましい。接着剤の内、幾つかの接着剤は、「粘着(ブロッキング)」(収納している間、隣り合うボード同士が離れないように結合してしまうこと)を最小限に留める。この目的に沿う結合剤は、沢山あり、例えば、フェノール結合剤、尿素ホルムアルデヒド樹脂、又は、分子の一部として、若しくは、別の接着剤として、カルボキシルポリマを有する、又は有さない、アクリル樹脂、スチレンアクリル樹脂によって変化した尿素ホルムアルデヒド樹脂等である。更に、これらの結合剤には、UV抑制剤、カビ抑制剤、難燃剤等の添加剤を添加することが出来る。カルボキシルポリマ添加剤を結合性樹脂に添加すると、例えば、硬化した石膏、ポルトランドセメントベースのモルタルに密接に接着させることが出来るが、このような添加剤の無い樹脂よりも粘着しにくい。特に好ましい結合樹脂混合物は、70重量パーセントの尿素ホルムアルデヒド樹脂と、30重量パーセントのスチレンアクリルラテックス又は、アクリルラテックス混合物と、カルボキシルポリマ添加剤である。

【0073】

好ましい合成外装材には、石膏やセメントスラリに対して浸透する間隙を有する、スクリム(104)、織り構造、編み構造が含まれる。容認できるスクリム(104)のサイズは、1インチ当たり約4×4から約10×10の端部を有したものだが、1インチ当たり6×6の端部を有する、単純織り又は、結合格子構造が理想的である。スクリム(104)用の好ましいファイバサイズは、経済的であり、また、広く入手可能な、約68テックス(G75;EC968)である。また、スクリム(104若しくは、これと同等な層)には、上述のものと化学的に同一、若しくは相違する糊(サイジング)を含めることが出来る。軽量層(117)及びスクリム(104)に塗布する糊は、最終使用のために注文設計することが出来る。例えば、軽量層(117)の結合樹脂を疎水性の添加剤で処理してスラリの浸透を防止するが、スクリム(104)は、石膏芯部と比較的高い密着性を有する、カルボキシルスチレンアクリル樹脂又は、アクリル混合物で処理することが出来る。セメント芯部(101)、及び被覆剤又は飽和剤(107)に役立つものであると連想出来る他の添加剤及び他の樹脂合成剤を、前記結合剤に用いることも出来る。

【0074】

有孔性外装層を構築する際有用な、本発明による支持層又は層は、芯材に接着する前に、更に処理し、又は、飽和させて、スラリの浸透を防止し、繰り返し取り扱うとかゆみを引き起こし得る「けばだち」を抑えることが出来る。樹脂製の被覆剤や飽和剤(107)は、前述したように、個別の層を形成するためにファイバ同士を結合させるために使用する糊付けや結合剤とは区別される。被覆剤及び飽和剤(107)には、参照として挙げた、米国特許第4,640,864で開示したものが含まれ、これは、耐水性及び/又は難燃性を有していると好ましい。これらは、本発明による有孔性外装層の製造中に塗布され、或いは、ボードを作成する際、使用前に、ボード製造者により塗布される。これは、完成したボードに耐水性を与える目的で、石膏の硬化工程に続いて、完成したボードの表面に塗布する被覆剤とは区別される。例として、米国特許第5,552,187参照。

【0075】

図6に示すように、本発明による有孔性外装層に塗布した飽和剤又は被覆剤(107)は、ファイバ部分を被覆し、外装層の間隙を減少させると好ましい。また、飽和剤又は被覆剤(107)は、石膏スラリの接触角を増加若しくは減少させて、スラリの浸透を減らし、若しくは、付着性を高めることが出来る。飽和剤又は被覆剤(107)には、更に、UVスタビライザ、成形遅延剤、撥水剤、難燃剤及び/又は、分散剤、触媒、充填剤等の他の任意の成分を含有させることが出来る。飽和剤又は被覆剤(107)は、液状であると好ましく、外装材を液体に通して、若しくは液体を(水噴霧用前駆物質を用いて若しくは用いずに)、外装材の一方の側又は両側に噴霧する。例えば、石膏に対して付着性のある樹脂を、軽量層(117)の芯部対向部側にだけ塗布すると共に、スクリム(104)の周囲を完全に塗布して、芯部(101)に対する付着性を高めることが出来る。その後、外装材を圧迫し、乾燥させることが出来る。

【0076】

各種の液体塗布方法が使われており、その中には、ディップコーター、ドクターブレード装置、ロールコーター等を使用したものが含まれている。本発明による樹脂製被覆剤又は飽和剤(107)で外装剤を処理する方法の内、1つの望ましい方法は、液状樹脂合成物の入った水槽に、部分的に浸したロールの下部を持ち、このローラの上部に対して外装材を押しつけると、所定量の樹脂合成物が外装材に移るというものである。第1のローラ上にある第2ローラが、外装材の動きや、該外装材上に載った所定量の樹脂製被覆剤や飽和剤(107)の均一性を調節している。その後、被覆済み外装材を、適宜な方法でをスチーム缶に導いて、乾燥を促進させる。被覆済み外装材を、約250−450°F(100―200℃)でスチーム缶上を通過させると好ましい。これにより、ラテックスが使用させている場合には、水分が飛ばされ、更に、樹脂含有液状材が流れて更に隙間を充填し、外装材内の間隙を減らすと同時に、外装材中のファイバを更に、またより均一に被覆する。この被覆剤は、目標の表面領域の約50−80パーセントを被覆しているのが望ましく、より好ましくは、80―95パーセントを被覆している。石膏製品が硬化している間に発生した蒸気により吹き出し、塗装面のふくれが起こるため、100パーセントの被覆はむしろ好ましくない。浸透した外装材は、湿潤状態であれ、乾燥状態であれ、液状の水はいくぶん浸透しないが、水蒸気を通す程に間隙があると望ましい。よって、これは、水蒸気の逃げを遅らせるもの、若しくは、バリアとはならない。

【0077】

本発明による好ましい飽和剤や被覆剤(107)には、1以上の樹脂を含有させた樹脂混合物がある。該樹脂には、固い粒子やファイバを含めることで、該粒子やファイバが癒着し、又は、溶けて、連続的な、若しくは、半連続的な被覆を形成し、これが液状の水分の浸透を実質的に防止するが、外装層の横断面を介して水蒸気が通過することが出来るようにすることが出来る。被覆剤は、色々な厚さで塗布することが出来る。例えば、外装層の繊維成分を十分に被覆して、被覆剤又は飽和剤からファイバが突出しないようにすることも出来るし、又、ファイバが被覆剤、飽和剤から突出する形で塗布することで、該ファイバにEIF工法で別の層を追加して連結するとか、該ファイバをタイルに連結して使用することも可能である。樹脂製被覆剤又は樹脂製飽和剤は液状の水分に対するバリアを構成して、セメントボードの製造中にロールや他の製造設備を保護している。また、後に、下にある硬化石膏を、保管中、若しくは、使用中に湿気から随意に保護することが出来る。

【0078】

樹脂被覆剤又は飽和剤(107)は、熱可塑性樹脂又は熱硬化性樹脂から構成することが出来る。耐水性若しくは耐候性被覆剤を形成する上で有効な、商業的に入手可能な非常に多くの樹脂を利用することが出来る。本発明による好ましい被覆剤又は飽和剤(107)は、5インチ×5インチで被覆したサンプルを、2時間水を充填した直径4.5インチ×高さ1インチのコブリングに接触させて行う、「修正コブテスト」で測定すると、約0.05グラムを超えない表面吸収値を示す被覆を選択的に形成することが出来る。本実施例では、耐水性コアフォーミュレーションを使用した時には、ASTM法C−473の浸し試験に従って試験すると、ボードは、10重量パーセントより少ない水、好ましくは、5重量パーセントより少ない水しか吸収しない。

【0079】

本発明による被覆剤又は飽和剤(107)は、実質的に耐水性樹脂により形成することが可能だが、これを、樹脂及び、珪酸塩、シリカ、石膏、二酸化チタン、炭酸カルシウム等の、充填剤の混合物から形成しても、同様に良好な結果に到達する。飽和剤又は被覆剤(107)を、ラテックス状で、若しくは、硬化可能な、熱硬化形状で塗布することが出来る。許容できる樹脂には、スチレン−アクリルコーポリマ、アクリル樹脂、難燃性アクリル樹脂、若しくはPyropoly

AC2001等の、アクリル樹脂に臭素化モノマを添加したもの、ポリ(ビニルアセテート)、ポリ(ビニルアルコール)、ビリニデンクロライド、シロキサン、Vycar(商標)578等の、ポリビニルクロライドが含まれる。更に、樹脂被覆剤又は飽和剤に、臭素化燐合成物、ハロゲン化パラフィン、コロイド状五酸化アンチモン、ホウ砂、不発泡バーミキュライト、クレイ、コロイド状シリカ、コロイド状アルミニウム等の、難燃剤を添加することが出来る。更に、パラフィン、パラフィンとアンモニウムソルトの混合物、アルコールと撥水性を分けるように設計した、3MCo.のFC−824等の、フルオロケミカル、有機水素ポリシロキサン、シリコンオイル、ワックス−アスファルトエマルジョン、及び、少量のポリ(ビニルアセテート)を有する、若しくは有さないポリ(ビニルアルコール)等の、耐水性添加剤を添加することが出来る。最後に、飽和剤及び被覆剤には、カオリンクレイ等の、顔料、改良ベントナイトクレイ等の、ランプブラック増粘剤、脂肪酸/ポリグリコール混合物等の、デフォーマ、耐UV添加剤、クレイ混合物、ポリアクリルアミド、カリウム塩、若しくはこれらの混合物等の、硬化促進剤、及びナトリウムポリアクリレート等の、分散剤等が含まれる。公知の防腐剤、また、勿論水などもラテックス合成物に添加することが出来、また、溶剤を熱硬化合成物に添加することも出来る(例えば、参照として挙げた米国特許第4,640,864号参照。この特許には、防火、防水剤が含有された、ポリビニルクロライドベースの被覆剤が塗布された断熱ボードを開示している。)。結合剤又はセメント芯部101として有用であると提案した、別の添加剤も、被覆剤又は飽和剤(107)として使用することも出来る。

【0080】

本明細書において、図9の説明に関連して上述した、好ましいラミネート構造には、ラミネートと硬化芯部(101)の連結を助ける目的で、又は、間隙を減らしてスラリの浸透を防止し、及び/又は、作業者のいらだちを抑える目的で、被覆剤又は飽和剤を含有させることが出来る。有望なラミネートの1つに、ファイバグラスマットや薄織物(111)にポリビニルアルコール結合材を使用して薄い層状に接着した、ポリビニルアルコールを被覆したファイバグラススクリム(104)から製造したラミネートがある。マット層又は薄織物層を、ポリビニルアルコール樹脂で飽和させることが出来、若しくは飽和させなくても良い。本発明の第2の実用的な例として、ラミネートは、ファイバグラスマットや薄織物に対して、防火、耐紫外線アクリル結合剤を使用して、薄い層状に接着した、ポリビニルアルコールを被覆したファイバグラススクリム(104)から製造したものである。マットや薄織物は、アクリル結合剤で飽和させることが出来、若しくは飽和させなくても良い。

【0081】

ボードの製造

図5を参照して、セメントボード(100)を連続製造するための好ましい方法を説明する。

【0082】

本発明によるセメントボード(100)を製造するには、従来の壁ボード製造装置に僅かな変更を加えたものを使用することが望ましいが、セメントボード(100)は、何れの方法を用いても製造することが出来、例えば、鋳造、押し出し成形、また、ローラや、本発明によるガラス繊維のセグメントを使用した半連続工程により製造可能である。

【0083】

図5に示す被覆ボードを拡大した形で示した図6に言及しながら、好ましいセメントボード(100)を開示する。セメントボード(100)は、例えば、凝固石膏や凝固ポルトランドセメントから製造した、凝固芯部(101)を有している。凝固芯部(101)には、充填材、補強繊維(102)、性能添加剤(103)を適宜含有させることも出来る。好ましくは、補強繊維(102)には、凝固芯部(101)を補強するために、長さ約2インチに満たないチョップドファイバが含有されている。こういった繊維(102)としては、例えば、Kevlar(登録商標)、ガラス、ポリオレフィン、ストローやペーパーファイバ等の、セルロースファイバ等がある。また、性能添加剤(103)には、シリコン等の、耐水添加剤、ホウ砂等の、耐火添加剤、及び外装層の樹脂被覆剤、樹脂飽和剤に関連して上述した他の耐水添加剤及び耐火添加剤が含まれる。凝固芯部(101)の製造成分はさらに、例えば、石膏外装やセメント外装に含まれる成分等を含む、任意の成分を含むことが出来る。このような成分の例としては、急結剤、成形剤、分散剤が挙げられる。

【0084】

被覆剤(107)或いは性能添加剤(103)として、セメント製品の耐水性能を向上させる際に有効な材料は、次のものであると報告がされている。即ち、少量のポリ(ビニルアセテート)を含有、若しくは含有しないポリ(ビニルアルコール)、金属樹脂エステル、ワックス、アスファルト、若しくはその混合物、ワックス及び/又はアスファルトと、ヤグルマソウ、カリウム過マンガン酸塩の混合物、石油、天然アスファルト、コールタール等の水溶熱可塑性有機材料及び、ポリ(ビニルアセテート)、ポリビニルクロライド、ビニルアセテート及びビニルクロライドのコーポリマ、アクリル樹脂等の、熱可塑性合成樹脂、メタルロジンソープ、水溶アルカリ性アースメタルソルト、残留燃料油の混合物、乳濁液状の石油ワックス、若しくは、残留燃料油、パインタール、コールタール、残留燃料油、ロジンから構成される混合物、芳香族イソシアネート、芳香族ジソシアネート、オルガノハイドロゲンポリシロキサン及び他のシリコン、アクリル樹脂、カリウム硫酸塩等の材料を含有、若しくは含有しない、ワックス−アスファルト乳濁液、アルカリ及びアルカリ性アースエリミネートである。セメントスラリ(28)内に、直接、性能添加剤(103)を入れても良い。凝固芯部(101)に連結する前若しくは後に、外装材に、防湿被覆層(107)を塗布することが出来る。

【0085】

石膏を用いる場合には、パウダ状の無水カルシウム硫酸塩、若しくはか焼石膏としても知られている、カルシウム硫酸塩の半水化物(Ca−SO41/2H2O)に、水を混合して芯部(101)を形成し、その後、比較的硬い材料である、カルシウムサルフェートジハイドレート(CaSO42H2O)内で、前記混合物を水和させる、即ち、これを凝結させる。支持部材としての凝固芯部(101)は、通常、少なくとも約85重量%の凝固石膏若しくは凝固セメントから構成される。

【0086】

凝固した芯部(101)の表面に、1層以上の外装材を上張りする。芯部(101)の構成要素である、水を含んだスラリから水を蒸発させることが出来るように、外装材には孔が開いていることが必要である。下記に詳述するように、本発明によるセメントボード(100)は、過剰な水分を含んだ水性のスラリを形成し、該スラリ上に外装材を貼り付けることにより、効果的に製造することが出来る。セメントスラリ(28)が凝固するにつれて、熱の助けも借りて、余分な水分が、上部及び下部のガラス繊維外装材(105)、(106)から蒸発する。

【0087】

連続製造方法

本発明の魅力的な特徴の1つは、例えば、図5に幾分概略的に示した、既存のウォールボード製造ラインを利用して、セメントボード(100)を製造することが出来ることである。従来の方法では、凝固芯部(101)を形成するための(不図示の)乾燥原料を予め混合し、その後、一般的にピンミキサ(30)と呼ばれるタイプのミキサにこれを供給する。芯部(101)を製造する際に使用する、水及び他の液体成分(不図示)を計量しながら、ピンミキサ(30)内に供給し、該ミキサは、これを、乾燥原料とともに混合して、水性のセメントスラリ(28)を形成する。結果としてできる凝固芯部(101)の密度を調整する目的で、一般的には、前記スラリにピンミキサ(30)内でフォームを加える。

【0088】

一般的に、本発明による外装材を使用すると、ガラスマットを使用して石膏製品若しくはセメント製品を製造する際に予想させる粘度と比較して、相対的に低い粘度を有するスラリを使用することが出来る。(本明細書でも参照している)米国特許第5,319,900(段落12の45行目から段落13の2行目)にも開示されているが、一般的に、約5,000から7,000(No.3の撹拌棒を使った、70°F、10rpmでのブルックフィールドテスト)の石膏スラリを得るためには、セルロース希釈剤、ベントナイトクレイ、スターチ、石膏ホイスカファイバ等の、粘度調整剤を用いている。本発明では、外装材がスラリ浸透を妨害するため、実質的には5000cp未満のスラリ粘度を使用することが出来、好ましくは、選択した製品によって、また、外装材の内、上部、下部及びその両方が石膏若しくはセメントを含まない状態かどうか、及び/又は、スラリや液状の水の浸透を妨害するかどうかにより変わるけれども、70°Fで、約1000から4000のスラリ粘度を使用する。このようにして製造されたセメントスラリ(28)を、移動する底部ガラス布(22)上に、ピンミキサ(30)の底部に形成された1つ以上の流出口を介して蒔く。このガラス布は、選択的に、本発明による1以上の外装材層が含まれている場合もある。底部ガラス布(22)は、本発明による一層以上の外装材を上張り可能であり、また、好ましくはこれが上張りされているが、この底部ガラス布の長さは、不定であり、該ガラス布が、底部ガラス布ロール(20)から供給される。

【0089】

従来の紙材が上張りされた石膏ボードを製造する際の共通の慣例ではあるが、底部ガラス布(22)の2つの対向端部を、該布(22)の中間面から上方に向けて徐々に曲げた後、端部で内側に回転させて、結果としてできたボード(100)の端部を被覆する。

【0090】

上部ガラス布ロール(29)から、前記セメントスラリ(28)の上部に、1枚の上部ガラス布シート(32)を供給することにより、セメントスラリ(28)から形成された凝固芯部(101)の外装材を形成する、動く2枚の繊維マット間に、前記スラリを挟みこむ。間にセメントスラリ(28)を挟み込んだ、底部及び上部ガラス布(22)、(32)が、上部及び底部成形ロール(34)、(36)間のニップに入り込んだ後、両ガラス布がコンベヤベルト(38)上に支持される。従来のウォールボード端部案内装置(40)は、スラリが形状を保持できるほど十分に凝固するまで、合成物の端部を形成し、保持する。コンベヤベルト(38)の下部に配置された真空ボックス(42)の助けを借りて、便利水、即ち、余分な水を排出することが出来る。そのうちに、連続した長さを有するボードが、ウォータナイフ(44)によりカットされる。続いて、セメントボード(100)を送りロール(46)に沿って移動させ、該ボードを凝固させる。そして、余分な水の蒸発率を上げることにより、ボードの乾燥を促進させる、乾燥オーブン(48)内で、該ボードに熱を当てて更に加工する。ボードの外面に、シリコンオイル、難燃剤等の処理剤を更に添加するために、噴霧器(49)を追加して設けることも出来る。

【0091】

本発明による外装材及びセメントボード(100)は、あらゆる種類の構築物建築の際に有用である。これらは、従来の密度や組成物を有する石膏芯部としては、強力で、少なくとも約20lbsのねじ強さを有している。例としては、エレベータや階段のシャフトウォール部品、耐火ドア及び耐火壁、断熱材付きの、若しくは断熱材無しの、屋根葺きサブストレートや板張りサブストレート、タイルバッカーボードがある。本発明の最も望ましい、かつ有用な使用法の1つは、EIF工法(外断熱仕上工法のイフシステムとも呼ばれる)で使用することである。

【0092】

EIF工法における基本構成要素には、ある形状の断熱材が含まれており、この断熱材は、下側の支持表面と、断熱材にとって不可欠な部分となり得る外装仕上材の間に挟まれているが、これは、通常、装着の現場で該断熱材に対して使用する。本発明による外装材を含むセメントボードは、特に、支持表面に関して役立つ。EIF工法のその時その時で、構造上の詳細や構成要素は種々存在する。例えば、外装仕上材は断熱材に直接貼り付けることができるものの、他の多くの工法では、外装仕上材と断熱材の間に、補強材が挟まれている。一般的に、補強材は、1層以上からなる繊維ガラス補強布やメッシュにより構成されており、該布やメッシュは、断熱材の表面に、適宜なマスチックにより接着されている。工法によっては、支持表面は、ビルの外壁の外表面に取り付けた木製フレームに張られているが、金属フレームを使用している工法もある。また、支持表面は、例えば、シンダーブロック、コンクリートブロックから構成される、外壁の外表面に直接張り付けることが出来る。新しい建設工事では、支持表面は、一般的に、ビルのフレームに直接張り付けられている。工法で使用する成分同士を接着するための接着剤、若しくはマスチックは、工法によりまちまちになりやすく、一般的には、特別にあつられた独占的な合成物である。

【0093】

現在のところ、EIF工法において使用されている最も一般的な断熱材は、良好な耐水性質を有する材料である、発泡ポリスチレンもしくは、フォームポリスチレンである。これは、非常に低い水蒸気の伝達性を有してはいるものの、蒸気バリアを構成するわけではなく、通気が可能である。EIF工法では、発泡ポリスチレンでできた硬質パネルがもっとも広く使用されている。この種のパネルは、十分な圧縮強度及び弾性を有しており、現在入手可能なものは、厚さ1/2―6インチ、幅6−48インチ、長さ4−16フィートのものである。商売的に利用している工法では、2’×4’×1’’の硬質、発泡パネルを使用している。

【0094】

EIF工法では、他の断熱材を使用することも出来る。別の材料の例としては、押し出し成形したポリスチレン、ポリウレタン、イソシアヌレート、セメントベースの断熱プラスタ、フェノールフォームが挙げられる。一般的に、断熱材は、熱伝導率が低く、かつ、密度が低い。

【0095】

上述したように、種々のEIF工法には、例えば、断熱材と外装仕上材の間に挟まれた、布形状の、補強材がある。現在のところ、この工法を補強する目的で、即ち、この工法における衝撃強さを向上させる目的で、ガラス布が最も広く使用されている。使用する特殊タイプのガラス布や、該ガラス布の多数の層は、所望の耐衝撃性によって左右される。この工法で使用可能な補強クロス若しくは補強布の例としては、織りガラス、グラスファイバスクリム、グラスファイバメッシュが挙げられる。一般的に、補強布の設置は、断熱材の表面に適宜な接着剤を塗布する工程、及びその後、これに布をかける工程を含む。必要があれば、幾層かの布を更にかけることも出来る。セメント/アクリル樹脂は、使用可能な接着剤の例である。

【0096】

外装仕上材を、断熱材若しくは、例えば、上述した補強部材の表面等、中間層に直接張り付けることが出来る。外装仕上材は、耐候性をもたなければならず、外観をアピールするものであることが好ましい。現在最も広く使用されている外装仕上材は、アクリル樹脂ベースの組成物であり、これは、下に存在するサブストレート上に延ばした、若しくはこてで塗りつけたペーストタイプ状で入手することが出来る。この種の組成物の一例は、予め調合した合成樹脂プラスタである。樹脂を塗布した後、該樹脂は凝固し、下にあるサブストレートとぴったりと接着した、強靱で、耐候性のある、頑丈な材料を形成する。この種の樹脂組成物は、市販で入手可能であり、色も各種揃っている。この樹脂組成物には、大きさの異なる任意の骨材が入っている。これにより、塗布する人が、特殊な組成物を選ぶことにより、細かいきめから粗いきめまで各種変化させることが出来る仕上剤を塗布することが可能となる。スタッコ似の外観をもつ仕上剤が一般的である。装飾性を高める目的で、各種の色の小さい石を、該組成物に埋め込むことも出来る。外装仕上材として使用可能な他の材料としては、例えば、砂、比較的大きい骨材を含んだ、ポルトランドセメントスタッコが挙げられる。外装仕上材の厚みは、広範囲に亘って異なっており、例としては、約1/16’’−1/4’’である。

【0097】

前述の説明からも理解できるように、本発明は、軽量で、凝固セメント芯材と共に強い力を発揮することが可能であり、水分の蒸発を可能にする有孔性の、セメントボード用の外装材を提供している。本発明による好ましいグラスファイバ外装材は、硬化した石膏やポルトランドセメントに連結させることにより、不可欠な強い構造を形成することが出来、ポリスチレン断熱材に接着結合させる等、EIF工法の別の層に結合させるにあたって、質感のある表面をもたらすこともやがてできるようになる。好ましいファイバファブリックの織った、編んだ、縫製した外装表面は、建設作業員にとっても扱いやすいものであり、個々の鋭利なファイバが露出した、チョップドファイバグラスマットを扱った際と同等な怪我やいらだちは起こらないだろう。本発明による、縫い工程、織り工程、編み工程を適宜選択すると、多様なエンジニアリング、及び、異なる方向性を有するフィラメントと異なる組成を有する、縦糸及び横糸を組合わせて独自の外装特性を形成した、多様なデザイン選択が実現する。本発明の望ましい性質の1つに、セメントスラリの浸透を妨害することにより、ウォールボードの連続製造機におけるロールの汚れを回避することが出来ることがある。本発明を説明する目的で、各種の実施例を説明したが、本発明は、この実施例に限定されるものではない。当業者にとって明らかな各種の変更は、添付した特許請求の範囲に記述した本発明の範囲内である。

【図面の簡単な説明】

【0098】

【図1】図1は、平織を使用した、本発明による好ましい外装材の斜視正面図である。

【図2】図2は、5ハーネスサテン織りを示す、本発明による別の外装材である。

【図3】図3は、一方向織りを示す、本発明による外装材の別の実施例である。

【図4】図4は、縁付きの、全幅平織りを示す、本発明による外装材の更に別の実施例である。

【図5】図5は、本発明による外装材を使用してセメントボードを製造する際の、連続製造ラインの一例の概略側面図である。

【図6】図6は、図5による被覆セメントボードの拡大図である。

【図7】図7は、処理前の、緩んだ状態の、全幅平織りガラスファイバを示す図である。

【図8】図8は、ガラスファイバフィラメントを静電気的に、かつ、機械的に処理した後の、図7による全幅平織りガラスファイバの図である。

【図9】図9は、本発明による、好ましい合成外装材の、分解斜視正面図である。

【技術分野】

【0001】

本発明は、外断熱仕上工法(EIFS)で使用するセメント外装及び石膏外装、シャフト壁、タイル支持体、防火壁等の、構造物建築に有用なセメントボードの改良に関する。

【背景技術】

【0002】

建築産業で有用なセメントボードとしては、ポルトランドセメントや石膏等の、水硬性無機凝結材があることが知られている。水硬性石膏や水硬性セメントは、一旦凝固すると、引張強度を殆ど持たず、通常外装材を用いて補強することで、張力荷重やねじり荷重に対する抵抗性を高めている。この理由により、従来の石膏壁ボードに壁紙を上張りしたり、セメントボードにガラスファイバスクリムを使用している。

【0003】

最近では、外断熱仕上工法において、構造物の外側に、石膏外装材を断熱層を介して、若しくは介さないで使用している(たまに、「EIF工法」とも呼ばれている)。この工法では、例えば、れんが、石、薄く塗布したスタッコ、又は、板張りに続いて、ガラスを上塗りした石膏ボードにポリスチレン断熱材を接着するように設計されている。これらの部材は風雨にさらされるため、しばしば、こういったボードを加工処理し、また疎水性の添加剤を含浸させている。しかしながら、アスファルト、ワックス、シロキサン等の疎水性の添加剤を芯部や紙外装材に単に添加しただけでは、該芯部と紙の外装材間の中間面に層割れを起こしてしまい、また、時間の経過と共に水分を吸収してしまうことにより、その強度の殆どが失われてしまうという不都合がある。また、外装に使用するセメントボードには、耐火性を持たせなければならないため、可燃性の高い外装材の使用は制限されている。そのため、ボードの芯部、中間面、及び外装材は、風雨、雪、火、紫外線にさらされてもその強度を保つことが重要になる。

【0004】

タイル支持物、シャフトウォール、防火壁として、構造物の内部にセメントボードを使用する際にも、耐水性及び耐火性が要求されるので、紙でできた外装材の使用は制限を受ける。紙材は水分蒸発抑制剤や不透過性バリアフィルムを使って処理することが出来るものの、これら紙材の層は、セメントスラリから発生する水蒸気が、外装材からの蒸発を抑制してしまう。水和反応では使われない、スラリ化を助長する余分な水分に相当する、「便利水」を超えた水分をスラリから蒸発させなければならないため、蒸気不透過性フィルムを使用したボードを継続的に製造することは困難となっている。

【0005】

こういった事情の下、熟練工たちは、ここ30年以上に亘り、紙でできた外装材が有する多くの欠点を克服することで知られている、ガラス繊維から作った外装材を開発してきた。例えば、カナダ特許第993,779には、移動するコンベヤベルト上に置いた無機繊維シート上に、プラスタスラリを蒸着させることによって形成した石膏ボードが開示されている。ローラとローラの間にプラスタスラリを挟み込んで、スラリの塊の表面において、繊維状シート内に該スラリが浸透するように案内した後に、該スラリの上面に、別の同様な第2繊維シートを押しつける。この工程では、スラリが無機繊維シート内へ部分的、かつ不規則にしか浸透せず、結果として形成されたボードも、繊維と石膏がはっきり区別できるような、荒い表面を持つに過ぎない。スラリが浸透するため、凝固した石膏によってローラが汚れてしまうという、望ましくない結果となる。この汚れを除去しない限り、同じライン上でその後製造されるボード表面に、欠陥を残してしまう。残念なことに、汚れを除去したローラは、何時間も、あるいは何日も、壁板製造の全連続ラインを止める必要があり、これにより、製造コストのみならず、中断時間のコストに重大な損失を招いてしまう。

【0006】

ボードを連続的に製造する際に、石膏スラリが浸透してしまうといった問題に取り組んだ人も他にいた。米国特許第3,993,822や4,504,533(本明細書でも参照している)では、ボードを製造する際、ファイバグラスフリース、合板紙、ホイル、フェルト、紙で結合させたファイバグラスクロスを含有した、合成ガラスマット層を使用している。それぞれの方法では、フリース、フェルト、或いは別のシートは、石膏の浸透を妨害し、その構造体は、成形テーブルやコンベヤに、異なるシートや組成物を単純に連続的に貼り付けることで形成される。結果として出来た製品の表面の組織は、外側に使用したシートの性質によって決まる。しかし、グラスファイバクロスと外側のシートの間には、本来あるべき固定手段が無いため、外側に選んだシートと、凝固した石膏芯部との接着は、不完全になってしまう。これにより、EIF工法での組立の際、接着結合中に予定外の層間剥離を起こしてしまう。セメントボードの外装シートとして、グラススクリムによる補強材と結合した重合ウェブもまた、提案されている。本明細書に参照として挙げた米国特許第6,054,205参照。

【0007】

ごく最近では、樹脂製の接着剤で接着された、任意の方向を向いたチョップドガラス繊維マットを使用する試みが行われている。米国特許第4,647,496及び5,220,762参照。これらの特許に開示された製造方法では、下部のガラス繊維マットを介したスラリの浸透を防ぐのではなく、上部のガラスファイバマットを硬化した石膏が実質的に存在しない状態にするための粘度調整剤、即ち、紙繊維、セルロース濃縮剤、ベントナイトクレイ、スターチ等を用いるのを良しとしている。ポリスチレン断熱層に接着剤により接着させるためには、石膏ボードの一面だけを硬化石膏が存在しない状態にすれば良いので、スラリが下部ガラスマットに浸透し、上部ガラスマットには部分的に浸透するようにデザインしたものは、商売的に受け入れ可能な製品となる。しかしながら、ガラスマットを上張りした石膏ウォールボードをプレスしたり、成形したりする際に使用する成形機や送りロールの汚れは、前記解決法によっては完全には解決出来ない。というのも、下部マットから石膏スラリが浸透するのを防御していないからである。

【0008】

ガラスマットを上張りした石膏ボード内への水分浸透を減少させるために、凝固したボードに合成樹脂エマルションペイントを塗布する試みもなされてきたが(参照として挙げた米国特許第5,552,187参照)、熟練工は、石膏スラリと接触する前に、ガラスマットの間隙を減らすのを嫌がる。理由は2つある。即ち、マットの孔の中にスラリが十分に浸透せず、これにより接着が貧困なものになってしまう恐れがあること、また、孔が少ないマットは、凝固中に、水蒸気を芯部からうまく逃がす邪魔をしてしまう、若しくは該芯部から逃がす水蒸気の量を減らしてしまう懸念があるからである。

【発明の開示】

【発明が解決しようとする課題】

【0009】

こういった理由により、セメントボード製造業界では、湿潤環境でも層間剥離をおこさず、かつ、セメントボードの連続加工で使用するロールを汚す原因とされている、セメント材のスラリの浸透が実質的にない、強力で、耐火性のある外装材を作り出す需要が依然としてある。

【0010】

本発明による実施例では、ビル建設にあたり、セメントボードを製造する際に使用する外装材を提供している。この外装材には、グラスファイバを含有した、有孔性外装層を有しており、該外装層は、セメントボード製造中に、前記外装層の上部に配置したセメント材のスラリが、実質的にその厚み方向全体に亘って浸透してしまうのを実質的に阻止している。前記層は、間隔をおいて孔が形成されているため、該孔を介して、前記スラリからの水蒸気を通過させることが出来るようになっている。

【0011】

本発明の外装材を使用することにより、ポルトランドセメントや石膏から製造したセメントボードが、表面に紙を張ったボードと比較して、強力な力及び高い耐火性を発揮し得る。最も好ましい外装材は、ロールの汚れの原因となる、セメントスラリの浸透が実質的に無く、外装層と芯部の間、又は、2層以上の層を張り付ける場合には、外装層間に起こる剥離を実質的に無くすように、ボードの芯部に連結していることが好ましい。本発明による外装材は、セメントスラリの浸透を実質的に減少させながらも、セメント材が硬化する前でも硬化中でも、該外装材を介して、該スラリからの水蒸気を通過させることが出来る。この外装材及び、該外装材を使用して製造したボードは、改質石膏芯部や改質セメント芯部を有する外装被覆材に適している。これらには、例えば、外断熱仕上工法(「EIF」)や、タイルの裏当てに使用する際、モルタル、アクリルベース接着剤、シリコンベース接着剤、にかわ等の接着剤との接着を向上させるため、一方の側、若しくは、両側に、露出したグラスファイバを有している。本発明に従って製造したセメントボードは、一方の側、若しくは、両側に、グラスファイバが含有された有孔性の外装材を有しており、かつ、該外装材の中、又は芯部の中、又はその両方に耐水性、耐火性添加剤を含んでいる。

【課題を解決するための手段】

【0012】

実施例では、有孔性外装層には、平均直径が約16ミクロン以下のグラスファイバが含まれており、該外装層の表面重量は、約15−300グラム/m2であり、FG436−910試験方法によると、空気透過率は、300CFM/ft2を超えない。本発明による、耐水性、耐火性外装材の実施例では、該外装材は、表面重量が少なくとも約15グラム/m2であり、好ましくは、表面重量は、約30―150グラム/m2である。この表面重量は、剛性、曲げ強度、釘、ねじによる保持可能性、寸法安定性等の、必要とされる物理的特性を備えたボードを提供するに十分なものである。本発明による外装材をボードに適用すると、経済的に運搬する際にも十分軽量であり、EIF工法や、シャフトウォール工法の作業者も、早々に疲れないでも取り扱うことが出来る。

【0013】

本発明による外装層及び外装材の好ましい特性としては、セメント材に張り付けると、70°Fで、約300−10,000cpの粘度を有し、少なくとも約20lbsの螺子保持値を有し、かつ、装置方向において少なくとも約20psi、装置と交差する方向においては、少なくとも約5psiのASTM

D309の引張強度を有する形で、スラリが実質的に浸透しないことである。

【0014】

更に、本発明の実施例では、ビルの建設に使用するセメントボード製造方法は、(a)セメント材及び、該セメント材を凝固させるために必要な量よりも比較的多い水によりスラリを形成し、(b)第1の外装層の上部に前記スラリを載せ、前記第1外装層は、前記スラリの浸透を実質的に阻止するグラスファイバが含有された有孔性材料から構成し、前記外装層は、前記スラリからの水蒸気を透過させるために通気可能性を有しており、(c)前記スラリ上に第2の外装層を配置させ、(d)少なくとも前記第1外装層を介して前記スラリからの水蒸気を通過させつつ、芯部が硬化するまで前記スラリを硬化させるステップを有している。

【0015】

更に、本発明の実施例では、耐水性及び耐火性を有する、ビル建設に有用なセメントボードが提供される。このセメントボードの実施例では、セメント材層は、一対の外装層間に挟まれており、外装層の内、少なくとも第1外装層は、湿潤状態で、セメント材に対して親水性親和力及び接着性親和力を有する、樹脂製接着合成剤と共に接着したグラスファイバから構成され、第1外装層は、70°Fで、5,000sp以下の粘度を有するセメント材のスラリ前駆物質の浸透を実施的に阻止し得るように、約300CFM/ft2を超えない空気透過率を有しているが、スラリからの水蒸気は該層を介して、通過させることが出来る。

【0016】

本発明の更に別の実施例では、石膏ボード用外装材が提供されている。該外装材には、石膏スラリに関して間隙を有する、特定の方向を向いたファイバが含有された第1層(104)、及び、前記第1層に連結した第2不織層(111)が設けられており、前記第2不織層は、前記第1層と比較して、石膏スラリに関する間隙が少なく設けられていると共に、第2不織層は、任意の方向を向いた複数のファイバから構成されており、該ファイバは、ファイバの約15重量パーセントを超える樹脂結合剤を塗布して結合されている。この樹脂結合材は、石膏に対する外装材の接着性を抑制するものではなく、また、保管中に、隣り合うボード同士の「粘着」を助長するものでもない。

【発明を実施するための最良の形態】

【0017】

本発明を、図面を参照して更に説明する。

【0018】

外装材、セメントボード、本発明による外装材を使用した、セメントボードの製造方法を提供する。この外装材の面積重量は低く、該外装材は、例えば、ポルトランドセメント、モルタル、石膏を含有した、セメントスラリの浸透を実質的に防止しながらも、簡単に水蒸気を通過させる間隙を有する。

【0019】

本発明に従って、次の定義を使用する。

【0020】

面積重量:テープやファブリックの単位面積(幅×長さ)当たりのファイバの重量のこと。

【0021】

セメント材:ポルトランドセメント、モルタル、プラスタ、石膏、及び/又は例えば、発泡剤、骨材、グラスファイバ、防水加工剤、耐湿添加剤、難燃剤等の他の材料を1以上含有する、無機水硬性凝結剤のこと。

【0022】

合成外装材:例えば、ファブリック、クロス、ニット、マット、織物、不織布及び/又はスクリム等を、2種類以上含有した、同一材料又は異なる材料から形成される層を2層以上有するもののこと。

【0023】

バリアコート:複合構造物を保護するために施した外部被覆のこと。

【0024】

ファブリック:薄織物、クロス、ニット、織物、すき薄織物、スパンボンデッド、点接着不織布、縫製材、編材等の、柔軟性を有する織物材若しくは不織布材のこと。

【0025】

ファイバ:フィラメント材に言及する際に使用する一般的な用語。多くの場合、ファイバは、フィラメントと同一の意味で使う。一般的な解釈では、フィラメントは、慣例的に、直径の少なくとも100倍の限定的長さを有している。多くの場合、融解した溶液からたぐる、紡ぐ、支持層上に堆積させる等して準備する。

【0026】

フィラメント:ファイバ状材料の最小単位。合成物に使用するために、ファイバをストランド状に集めた、たぐり寄せ、紡ぎ中に形成される基本単位。一般的に、フィラメントは、長さは非常に長く、直径は非常に小さい。製織したフィラメントは、十分な強度と柔軟性を有すれば、ヤーンとして機能し得る。

【0027】

ガラス:結晶化させず、硬質状態にまで冷却した無機融解製品。一般的に、ガラスは、硬質で、比較的割れやすく、かつ貝殻状の裂け目を有している。

【0028】

ガラス布:方向性を有するファブリックのことで、例えば、織ったり、編んだり、縫製したり、三つ編みにすることが出来るファブリックのこと。

【0029】

グラスファイバ:結晶化しないで硬質状態にまで冷却した、無機融解製品から紡いだファイバのこと。

【0030】

グラスフィラメント:小径を有するように、かつ、長く引き延ばしたガラスの一形態。

【0031】

メリヤス:鎖状のフィラメント、ロービング、ヤーンをループ状にすることによって製造したファブリック

【0032】

マット:接着剤と共に、緩く支持した、任意の方向を向いたチョップドフィラメント、短いファイバ、渦巻形のフィラメントから構成される繊維材料のこと。

【0033】

ロービング:殆ど撚っていない、若しくは全く撚っていない、多数のヤーン、ストランド、タウ糸、末端を平行な束に集めたもの。

【0034】

引張強度:検体の、ゲージ長さ内における、単位横断面領域における最大荷重又は最大力のこと。任意の検体を破壊するのに必要とされる引張応力のこと(ASTM

D579、D3039参照)。

【0035】

テックス:1000メートル当たりの、グラムで表したファイバの線密度(即ち、ゲージ)のこと。

【0036】

紡織繊維:織る、編む、組み込む等の、種々の方法によって織り交ぜることによって、ヤーンに加工することが出来るファイバやフィラメント、又は、ファブリックに作ることが出来るファイバやフィラメントのこと。

【0037】

粘度:材料本体内に現れる流れに抵抗する性質のことで、作用したずれ応力と、ずれ内に結果として起きるひずみ度間の関係を表現した用語。一般的に、粘度とは、ずれ応力の、せん断ひずみに対する比率が一定である、ニュートン粘度を意味している。非ニュートン作用では、その比率が、せん断ひずみに伴って変動する。この種の比率は、対応するずれ応力における見掛け粘度としばしば呼ばれている。粘度は、水を基本基準値として(値1.0)、Pa・s(P)による、流れの式で測定する。値が高ければ高いほど、流動性は低い。

【0038】

縦糸:織物の長さ方向に伸延するヤーン、ファイバ、ロービングのこと。また、長手方向におけるヤーン、ファイバ、ロービングの束のことで、略平行である。

【0039】

織糸:ヤーン、ファイバ、ロービングを絡み合わせることにより形成される、ファイバにおける特殊様式。通常、型番号が付けられている。

【0040】

横糸:織物の横方向の糸、ファイバのこと。このファイバは、縦糸に対して垂直方向に伸延している。フィル、フィリング、ヤーン、ウーフとも呼ばれる。

【0041】

織物:ヤーン、ファイバ、ロービング、又はフィラメントを絡み合わせて、平織り、ハーネスサテン織り、レノ織り等のファブリックパターンを形成した材料(一般的には、平面構造)。

【0042】

編みロービング:ロービング束又はヤーン束を編むことによって作られた重いグラスファイバファブリックのこと。

【0043】

ヤーン:天然の、若しくは機械製造した、撚りフィラメント、ファイバ、ストランドを、縫製の際や、布地に絡み合わせる際に適した連続した長さを形成するように集めたもの。

【0044】

無撚糸:軽量なロービングのこと。即ち、いかにもファイバグラスヤーンの線密度とフィラメントの直径を有する、略無撚ストランドのこと(しかし、実質的には撚っていない)。

【0045】

図面、特に図1から図4には、本発明による好ましい外装材の外装層として有用な、一連のファブリックが示されている。縫製材、織り材、編み材、及びこれらを合成した材料が好ましい。何故なら、これらの材料は、力対重量比が印象的なものであり、また、織物及び編み物に至っては、横糸及び縦糸ヤーンパターンを形成して、セメントスラリの浸透を実質的に抑制することが出来るからである。本発明による外装層は、有機又は無機の材料からなるファイバ及びフィラメントを含有しているが、最も好ましいファイバは、ガラス、(ポリエチレン、ポリスチレン、ポリプロピレン等の)オレフィン、Kevlar(登録商標)、グラファイト、レーヨン、ポリエステル、カーボン、セラミックファイバ、又はこれらを組み合わせたもの、例えば、St.Gobain

Corporation(フランス)から入手可能な、ガラス−ポリエステル混合物、即ち、Twintex(登録商標)ガラス−オレフィン組成物等である。このタイプのファイバ、フィラメントの内、ガラス合成物が、耐火性、低コスト、強力な機械力特性からしても、最も好ましい。

【0046】

ガラス組成物

数々のガラス組成物が開発されてきたが、その内の数個だけを商業的に使用して、連続グラスファイバが作られている。使用されている主な4つのガラスは、例えばタイル支持で使用する、モルタルやセメントに有用な高アルカリ(Aガラス若しくは、ARガラス)、電気的グレード(Eガラス)、化学的に耐性があるEガラス変更タイプ(ECRガラス)及び、強力(Sガラス)である。表1に、これら4つのガラスの代表的な化学成分を示す。

【表1】

【0047】

これらの成分を有する4つのガラスファイバの固有の性質を表2に示す。

【表2】

【0048】

炉床で溶解したガラスの、連続するガラスファイバへの転化は、基本的には減衰工程によって行う。溶解したガラスは、非常に多くの孔若しくはチップ(一般的な製造では400−8000)を有する、プラチナ−ロジウム合金ブッシュを介して流動する。ブッシュを電気的に加熱し、一定のガラス粘度を維持する目的で、熱を正確に調整する。ファイバがブッシュから出て行くにつれ、該ファイバを引き出し、急速にこれを冷却する。糊付器内を介して、連続回転する塗布器上を、ガラスフィラメントが通過する薄い膜を維持しうる形で、通過させることにより、ファイバの表面に糊剤を塗布する。糊付けの後、フィラメントをストランドの中に集めてから、巻取機に近づける。少ない束のフィラメント(割れたストランド)しか必要としない場合には、複合集電装置(しばしばシューと呼ばれる)を使う。

【0049】

減衰比率、即ち、最終フィラメントの直径を、巻取機によって調整する。ファイバの直径は、ブッシュ温度、ガラス粘度、ブッシュ上の圧力ヘッドによっても影響を受ける。最も広く使用されている巻取機は、形成巻取機であり、該形成巻取機は、回転コレットと、形成束が直径方向に大きくなるように、任意の方法で、ストランドを振り分けるトラバースメカニズムを使用している。これにより、後続の処理過程、即ち、ロービング、チョッピング過程において、ストランドが束から離れやすくなる。形成束を乾燥させ、特別な製作領域に移して、ファイバグラスロービング、マット、チョップドストランド、若しくは、他の最終製品に変える。近年では、形成中に直接、最終ロービング製品、最終チョップド製品を製造して、これにより、タームダイレクトドロービングやダイレクトチョップドストランドにする工程も開発されてきた。

【0050】

製作工程

連続グラスファイバを一旦製造したら、これを予定した使用目的に添った、適宜な形状に転化させる必要がある。主な最終形状は、織物として使用する、連続ロービング、編みロービング、グラスファイバマット、チョップドストランド、ヤーンである。

【0051】

グラスファイバロービングは、複数のストランドの束を、1個の大きなストランドに収束することにより製造し、これを硬い、円筒形のパッケージに巻き込む。これは、マルチエンドロービング工程と呼ばれている。この工程は、沢山の炉乾燥形成パッケージをクリールの中に置くことに始まる。その後、終端を緊張状態で共に集めて、ウェイウィンドと呼ばれる横行−巻き上げ比が一定な、精密なロービングワインダ上に集める。

【0052】

本発明では、ロービングを各種の方法で使用している。ファイバグラスロービングをファブリック形式に編むことにより、編みロービングが作られる。これは、ボードを連続生産する際に使用する粗雑な製品となる。目の粗い表面も、EIF工法等の、スタッコや接着使用では理想的である。何故なら、これらの材料は、簡単に目の粗いファイバに結合させることが出来るからである。平織や綾織は、それほど目が粗くないため、防護用手袋無しでも簡単に扱うことが出来るが、スタッコや接着剤を吸収してしまう。1方向に縫った、若しくは、編んだファブリックは、主に1方向に力を発揮するが、平織や綾織は2方向に力を発揮する。現在、新しいファブリックが沢山入手可能であり、それらの中には、特別仕様の、2軸織り、ダブルバイアス織り、3軸織り等がある。

【0053】

本発明の外装材に、ファイバグラスマット、スクリム、チョップドファイバ、織りフィラメント、編みフィラメント、ロービングを適宜組み合わせたものが使われる。適宜な重量のファイバグラスマット(通常チョップドストランドマット)、編みロービングフィラメント、緩いチョップドファイバを、ケミカルバインダで結束し、又は、一緒に機械的に編んだり、縫ってフェルト状にしたり、縫い込んだりして結束する。好ましい組み合わせの1つとして、ファイバグラス及び/又は樹脂ファイバマット又は、チョップドガラスを有する層状スクリム、又は、樹脂ファイバの組み合わせがあり、これを組み合わせた後、一緒に縫ったり、フェルト状にしたり、縫い合わせたりして、間隙を減らす。こうしてできた外装材は、x、y、zの2次元方向において、均一な孔をもつことも、また、不均一な孔をもつこともある。例えば、米国特許第3,993,822や4,504,533からもわかるように、合成外装材中に、孔の状態を徐々に変化させることが出来、これによりスラリが部分的に浸透することが可能となる。また、部分的にスラリを浸透させるための別の選択肢としては、ラテックス樹脂等の、被覆剤や飽和剤、湿潤剤、非湿潤剤を、外装材の厚さ方向に、不均一に塗布することも出来る。1つの例としては、スラリに面した側を、低接触角表面処理剤で被覆し、スラリに面していない側を、樹脂飽和剤、高接触角処理剤、又は、疎水剤で被覆する。

【0054】

相対的に、スラリを浸透させず、水蒸気を通過させるものであれば、ファイバグラスでできた紙材を、本発明の外装層として使用することも出来る。ファイバグラス紙を製造する際には、通常、25−50mmの(1−2インチの)長さのチョップドストランドを使用する。この工程では、チョップドファイバを水中に分散させて、薄い溶液を作る。この混和、分散工程中に、ファイバグラスストランドがフィラメント状になる。この溶液をポンプで引き上げて、連続的に動いているチェーン又はベルト上に載せるのだが、この溶液は、殆どの水は真空で除去され、不均一に分散した、薄いファイバグラスマットを後に残す。乾燥、硬化に続いて、ライン上で、結合樹脂を添加して、ファイバグラス紙材を作る。編んだグラスファブリックよりも機械的力は低いものの、グラス紙材は、安価で製造出来、かつ、耐火性がある。

【0055】

本発明によるヤーンによる外装層は、従来の手段を使用して製造可能である。形成工程を経た細かいファイバストランドからなるヤーンは、加撚工程に十分に耐え得るような完全性を持たせるため、成形チューブ上で空気乾燥させる。製織工程にかける前には、撚ることにより、ヤーンに対して付加的な完全性が加わる。一般的な加撚は、1インチ1回転までで構成されている。殆どの場合、製織工程では、比較的重いヤーンが要求される。これは、通常、2以上の単一のストランドを一緒に撚ることによって行われ、これに続いて解撚工程を行う。解撚工程には、本来、撚ったストランドを、最初の撚りとは反対方向に撚り直す工程が含まれている。通常、撚る方向を示している、S撚りとZ撚りの2種類の撚りが使用されていることが知られている。一般的に、S撚りで一緒に撚った2以上のストランドを、Z撚りで撚ることにより、ヤーンにバランスを与える。このように、加撚工程及び解撚工程により、強度、束の直径、歩止まり等の、ヤーンの特性を調整することが出来る。なお、従来の製織工程により、ファイバグラスヤーンをファブリックの形に変えることが出来る。この業界では、種々のルームが使われているが、エアジェットルームが最も一般的である。

【0056】

無撚ヤーンも使用可能である。これを投入すると、細かいフィラメントからなるヤーンの適用範囲に、無撚(ロービング)を簡単に広げることが出来る。1ストランド当たりのフィラメントの数が直接間隙に影響を与え、かつ、該数がヤーンの重量に関係する。即ち、n=(490×テックス)/d2、ここで「d」とは、ミクロンで表した各フィラメントの直径である。こうして、粗いフィラメントを有するロービングを、半分の直径のフィラメントを持つ、殆ど撚っていないヤーンに交換すると、フィラメントの数は、同一のストランドテックスで、4の倍数毎に増加する。

【0057】

本発明による織物の外装材の主な特徴には、そのスタイル、織りパターン、ファブリック総数、及び縦糸ヤーンやフィルヤーンの構成などが含まれている。これと同時に、これら特徴が、たれ具合や、最終製品としてのボードにおける性能等の、ファブリックの特性を決定づけている。ファブリックの総数は、1インチあたりの、縦糸ヤーンとフィルヤーンの数とみなされる。縦糸ヤーンは、機械方向と平行に伸延し、フィルヤーンはこれと直角に伸延している。

【0058】

基本的には、4つの織りパターンがある。即ち、平織り、バスケット織り、綾織り、サテン織りである。平織りは、1本の縦糸ヤーンが、1本のフィルヤーンの上下を絡み合わせた、一番シンプルな形状である。バスケット織りは、2以上の縦糸ヤーンが、2以上のフィルヤーンの上下に絡み合っている。綾織りは、少なくとも2つのフィルヤーン上に、1以上の縦糸ヤーンを持っている。サテン織り(カラスの足跡)は、1本の縦糸ヤーンを、3本のフィルヤーンの上と、1本のフィルヤーンの下に絡み合わせることによって構成することにより、ファブリックに不規則なパターンを形成する。8ハーネスサテン織りは特殊なケースであり、1本の縦糸ヤーンを、7本のフィルヤーンの上と、1本のフィルヤーンの下に絡み合わせることによって、不規則なパターンを形成している。ボード製作に際しては、コーナー部の周囲等、複雑な外形にうまく合致するのはサテン織りであり、続いて、綾織り、バスケット織り、平織りの順に適合度が下がってしまう。

【0059】

きめ出し(テクスチャライジング)は、紡織ヤーンに、その表面に影響を与える、エアジェットにかけて、該ヤーンをふわふわにする工程である。エアジェットにより、表面フィラメントが任意に破壊され、ヤーンが比較的太い外観を呈するようにする。エアジェットの速度や、ヤーンの供給率により、表面フィラメントの破壊程度を調整することが可能である。ファイバ、ヤーン、又はロービングを静電気的に、又は機械的に操作することにより、同様な効果を得ることが出来る。

【0060】

ファブリックのデザイン

しばしば、構成と呼ばれる、ファブリックパターンは、xy座標系のことである。y軸は縦糸ヤーンを表し、これはファブリックロールの長軸である(一般的に、30−150メートル、即ち、100−500フィート)。x軸は、フィル方向であり、即ち、ロールの幅を表す(一般的に、910−3050ミリメートル、即ち、36−120インチ)。基本的なファブリックは、数が少ないが、異なる縦糸/フィル総数を有する、異なるタイプや異なるサイズのヤーンの組み合わせるにより、数百のバリエーションが可能となる。

【0061】

基本のファブリック構成は、紡織工程、不織工程、編工程により作られたものが含まれる。本発明において好ましいデザインの1つは、x軸ストランドとy軸ストランドを、第3のストランド又は編みヤーンと共に支持する、編み構造である。このタイプの編み方は、横糸挿入型縦糸編み(weft−inserted−warp

knitting)である。位置がずれないトリコットステッチを使うと、s軸ストランドとy軸ストランドの圧縮が最も少なくて済むので、所定の面積重量で最大の適用範囲を得ることが出来る。この構造における適用範囲を更に広げることも可能である。即ち、当然のことながら、きつく撚ったヤーンよりも広がってしまう、略無撚ヤーン又はロービングを使って、間隙を小さくさせることである。このデザインは、ファブリックに形成する前に、又は後に、機械的な(縫製)手段を用いて又は、フィラメントに高速でエアを吹き付けることにより、フィラメントを広げることにより、更に向上させることが出来る。

【0062】

コットンシャツから、ファイバグラス製の競技場の天蓋まで、あらゆる物に使われる最も一般的な織り構成は、図1に示すように、平織り(10)である。基本的な構成では、4つの織糸、即ち、2本の縦糸と2本の横糸が必要である。この基本単位は、パターンの繰り返しと呼ばれている。平織り(10)は、最も多く絡み合った織り方のため、基本のファブリックデザインとしては最も目が詰んだものであり、面内ずれ動作に対して最も耐性がある。平織りの1つのバリエーションであるバスケット織りは、対を成した縦糸と横糸が使われており、即ち、2本が上に伸延し、2本が下を伸延している。サテン織り(15)は、絡み合いが最小である構成の1族に相当する。サテン織りでは、図2に示すように、横糸が、数本の縦糸上を飛ばしている、又はこれに浮いている。サテン織り(15)の繰り返しは、長手方向に数個のxヤーンがあり、浮き長さはxヤーン1個分である。即ち、1パターンの繰り返しあたり、1本のヤーンあたり、絡み合いポイントは1点だけである。ファブリックに編み込まれていない浮きヤーンは、少なからぬゆるみや柔軟性を作り出している。サテン織り(15)は、ずれやゆがみに対する耐性は低いが、それ故、一般的な複雑な湾曲部上に、たやすく作られる(覆われる)。サテン織りは、標準的な4、5、8ハーネス形状として製作可能である。ハーネスの数が増えるにつれ、浮き長さ及び、取り扱い作業中に、ファブリックの調整を最も困難にしてしまうゆるみも増える。紡織ファブリックは、一般的に、平織りでは、引っ張り強度が比較的高いが、サテン織りでは、引裂き強さが比較的高い。究極の機械的特性は、硬化した芯部(101)に付着させた時、基本的に保持特性が消滅してしまう、1方向型ファブリック(14)(図3)から得ること出来る。(所定のサイズのヤーンの場合)ヤーンの絡み合いが多ければ多いほど、単位長さ当たり織ることが出来るヤーンの数が減ってしまう。ヤーンとヤーンの間の間隔を開けてしまうと、一緒に束ねることが出来る数が減ってしまう。これは一方向性の材料や、比較的物理的特性が良いと、ヤーン総数(1インチ当たりのヤーン数)が多いことによる。

【0063】

織り構成の内、ガラス横糸(又はロービング)(11)と縦糸(又はロービング)(12)を有する平織り(16)は、ロッキングレノ(図4)で知られており、これを、織端等の、ファブリックの特別な領域にだけ使われ、無杼織機(シャトルレスルーム)で織る。織り合わせたレノヤーンを把持すると、レピア織機で製造した開口した織端をしっかり固定し、閉じこめる。レノ織りは、これに続く取り扱い作業中に、織端がほぐれてしまうのを防止する手助けをしている。しかし、かなり開口した(しかし安定した)織り方が好ましい仕様もある。

【0064】

本発明に適したグラスファブリックのデザインは、幾つかのファブリックパラメータ、即ち、ファイバの種類、ヤーンの種類、編みスタイル、ヤーン総数、面積重量だけで始める。

【0065】

ファイバ仕上げもまた、重要である。ファイバは、時にはあらい編み工程を経なければならないが、ファイバ仕上げにより、該ファイバが滑らかになり、これを保護するのに役立つからである。紡織ファブリックの質は、しばしば、ファイバ仕上げのタイプや品質によってもっぱら決まる。しかしながら、特別上等な仕上剤は、一般的に消費者によって指図され、また、樹脂の化学作用によって決まり、エポキシ等の樹脂材料から構成することが出来る。

【0066】

本発明を実施するに際しては、次のファブリックの型や分類が役に立つ。

【表3】

【0067】

今までの測定では、面積重量約15−300グラム/m2、好ましくは、約30−150グラム/m2、厚さ約1−22milのファブリックが最も好ましいことがわかっている。この種のファブリックは、(FG436−910試験方法で)10−300CFM/ft2、好ましくは、約10−200CFM/ft2の空気透過性を有するべきであり、及び/又は70°Fで約300−10,000CP、好ましくは、5,000CPを超えず、最も好ましいのは、約1,000−4,000CPの粘度を有する形で、スラリの浸透を実質的に減少させることが出来る。また、好ましい外装材は、機械方向において、少なくとも約20psi、機械と交差する方向では約5psiのASTM

D309引っ張り強度を有するべきである。

【0068】

かなり相違する特性を有するファイバを組み合わせた場合には、長手方向において良好な強度値/剛性値を有し、横方向(横糸方向)において、良好な靱性を有すると共に衝撃に対する良好な耐性を持つファブリックにすることが可能である。ファブリックの雑種を構成し得るということは、ボードの設計者が、異なる、そしておそらく矛盾する要求に対して大きな妥協をしないでも、セメントボードを自由に造ることが出来ることを意味する。ルームに対して、新しい秘訣、特に3次元織りに関する秘訣を「教え込む」ことも出来るが、興味深い変更は2次元ファブリックに対しても加えることも出来る。ルームは、異なる縦糸とファイバフィルを使って、エンドレスな螺旋形状を織ることが出来る。また、図3に示すように、ガラス紡織ロービング縦糸(17)と、ポリエチレン、ポリスチレンファイバ等の、オレフィン横糸(18)を使用することが出来る。その他に、外装材用のロービング、ヤーンとして、或いは、織りフェルト、編みフェルトを追加して接着した層、又はこれを縫製した層、或いは、不織層として、Saint−Gobain

S.A.製のTwintex(登録商標)グラス−ポリオレフィン混合物、ポリマ個別複合層、エラストマ、レーヨン、ポリエステル、グラスフィラメントを使用することが出来る。

【0069】

例えば、図9に示すように、スラリの浸透を防御するため、及び、芯部を補強するために、織りファブリック、編みファブリック、薄い不織物、紙、縫い層、縫いマット等の、軽量の熱可塑性、熱硬化性及び/又はガラスの、繊維層(111)を、比較的強い、比較的間隙を多く有する、ポリマ状のスクリム、ガラススクリム(104)等の層に、或いは、ルーズに編んだ、又は織った支持層に、これらで使用する技術を組み合わせて、被せ、接着し、縫製し、縫い付ける形で編んで、溶融接着し、又は、連結させることが出来る(参照として引用した、Altenhofer他による米国特許第4,504,533及びKnauf他による米国特許第3,993,822参照)。スクリム(104)を、接着結合材又は、糊づけを介した、又は介さない、また、ファイバ、ロービング、ヤーンが含有された、編んだオープンメッシュ、又は、一般的に縦方向ファイバと横方向ファイバが交差状に連結した不織布にすることが出来る。それなりに高密度で、軽量な層(111)を使用すると、芯部(101)の中に、スクリム(104)を埋め込んで、該芯部(101)に対する機械的な接着力を良好にしたとしても、石膏やセメントスラリの浸透はごく僅か、若しくは、限られた範囲でしか浸透せず、かつ、ボード(100)に対して全体的に大きな力を発揮させることが出来る。更に、スクリム(104)は、芯部(101)に付着する以前に、軽量かつ高密度な層を補強可能なため、軽量、高密度な層(111)は、安価で、かつ、セメントボード連続生産ライン自体の厳密性に耐えうるだけの引っ張り強度をもつ必要もない。スクリム(104)は、それなりに、軽量で、高密度な層(111)を補強するように作用して、該層のねじれに耐性をもっているので、当然、ボードの連続製造中には、外装層全体に亘って補強する。選択的に、スクリム(104)の硬化した芯部側に、軽量層(117)を追加して張り付けることも出来る。両軽量層(111)及び(117)は、同一の密度である必要はなく、また、同一の繊維材を含有している必要もなく、かつ、各層を被覆しても、しなくてよく、また、何れかに含浸させても、させなくてもよい。

【0070】

本発明によるセメントボード(100)の外装材としての、軽量層(117)及び編み層やスクリム(104)を使った好ましい構成に関連して、好ましい設計では、Kファイバ(13ミクロン)、Hファイバ(10ミクロン)、Mファイバ(16ミクロン)、これ以下のサイズがあるグラスファイバ等の、樹脂結合剤と共に連結した、任意方向に向いたガラスマットを用いた軽量層(117)を使用する。一般的に、Hファイバで製造した、任意方向に向いたマットは、同一の面積重量、好ましくは、約1−3lbs/100ft2、より好ましくは、約1.8lbs/100ft2で、Mファイバで製造された任意方向に向いたマットの略2倍の密度を有していることが知られている。スクリム(104)は、軽量層(117)よりも重量が軽くても、重くてもよく、好ましくは、該スクリム(104)を、軽量層(117)に、芯部結合剤、若しくは樹脂結合剤などによる接着により、若しくは、縫製、縫い合わせ等により、機械的に結合させる。

【0071】

一般的に、任意方向性ガラスマットは、個々のファイバ若しくは連続ファイバをスラリ中に配置させ、スクリーン又は孔を有するベルト上に集めて、これから水分を除去する、ウェット工程により製造される。その後、水分除去したファイバに、カスケード・ウォータフォール型結合剤(滝となって落ちる結合剤、「サイジング」とも呼ばれる)がかけられ、これから吸引する。若しくは、グラスファイバをウェット処理し、又は、これに任意方向性グラスファイバに溶融する熱可塑性ファイバを補充して、樹脂結合材を得る。

【0072】

一般的な結合剤/ガラスウール添加剤は、約3−15重量パーセントだが、本発明では、上記した任意方向性ガラスマット等の、外装層中に、15重量パーセント以上の結合剤を先行して使用しており、好ましくは、20重量パーセント以上、更に好ましくは約25−30重量パーセントの結合剤を使用することにより、所望の特性、即ち、スラリ浸透の妨害性、芯部(101)又は、他の層、他の材料に対する付着性、疎水性、親水性、またはこれら特性の組合せをもたせている。この種の結合剤は、防護用の被覆剤ではなく、ボードの製造中に、外装材を介して水蒸気が通過しうるようになっている。また、ポルトランドセメントベースのモルタル、アクリル接着剤、シリコン接着剤、にかわ等の、工場又は現場で塗布する被覆剤、接着剤を、セメントボードの外表面に塗布することができるように、この結合剤は、外装表面ファイバ全体を完全に被覆しないようにすることが好ましい。接着剤の内、幾つかの接着剤は、「粘着(ブロッキング)」(収納している間、隣り合うボード同士が離れないように結合してしまうこと)を最小限に留める。この目的に沿う結合剤は、沢山あり、例えば、フェノール結合剤、尿素ホルムアルデヒド樹脂、又は、分子の一部として、若しくは、別の接着剤として、カルボキシルポリマを有する、又は有さない、アクリル樹脂、スチレンアクリル樹脂によって変化した尿素ホルムアルデヒド樹脂等である。更に、これらの結合剤には、UV抑制剤、カビ抑制剤、難燃剤等の添加剤を添加することが出来る。カルボキシルポリマ添加剤を結合性樹脂に添加すると、例えば、硬化した石膏、ポルトランドセメントベースのモルタルに密接に接着させることが出来るが、このような添加剤の無い樹脂よりも粘着しにくい。特に好ましい結合樹脂混合物は、70重量パーセントの尿素ホルムアルデヒド樹脂と、30重量パーセントのスチレンアクリルラテックス又は、アクリルラテックス混合物と、カルボキシルポリマ添加剤である。

【0073】

好ましい合成外装材には、石膏やセメントスラリに対して浸透する間隙を有する、スクリム(104)、織り構造、編み構造が含まれる。容認できるスクリム(104)のサイズは、1インチ当たり約4×4から約10×10の端部を有したものだが、1インチ当たり6×6の端部を有する、単純織り又は、結合格子構造が理想的である。スクリム(104)用の好ましいファイバサイズは、経済的であり、また、広く入手可能な、約68テックス(G75;EC968)である。また、スクリム(104若しくは、これと同等な層)には、上述のものと化学的に同一、若しくは相違する糊(サイジング)を含めることが出来る。軽量層(117)及びスクリム(104)に塗布する糊は、最終使用のために注文設計することが出来る。例えば、軽量層(117)の結合樹脂を疎水性の添加剤で処理してスラリの浸透を防止するが、スクリム(104)は、石膏芯部と比較的高い密着性を有する、カルボキシルスチレンアクリル樹脂又は、アクリル混合物で処理することが出来る。セメント芯部(101)、及び被覆剤又は飽和剤(107)に役立つものであると連想出来る他の添加剤及び他の樹脂合成剤を、前記結合剤に用いることも出来る。

【0074】

有孔性外装層を構築する際有用な、本発明による支持層又は層は、芯材に接着する前に、更に処理し、又は、飽和させて、スラリの浸透を防止し、繰り返し取り扱うとかゆみを引き起こし得る「けばだち」を抑えることが出来る。樹脂製の被覆剤や飽和剤(107)は、前述したように、個別の層を形成するためにファイバ同士を結合させるために使用する糊付けや結合剤とは区別される。被覆剤及び飽和剤(107)には、参照として挙げた、米国特許第4,640,864で開示したものが含まれ、これは、耐水性及び/又は難燃性を有していると好ましい。これらは、本発明による有孔性外装層の製造中に塗布され、或いは、ボードを作成する際、使用前に、ボード製造者により塗布される。これは、完成したボードに耐水性を与える目的で、石膏の硬化工程に続いて、完成したボードの表面に塗布する被覆剤とは区別される。例として、米国特許第5,552,187参照。

【0075】

図6に示すように、本発明による有孔性外装層に塗布した飽和剤又は被覆剤(107)は、ファイバ部分を被覆し、外装層の間隙を減少させると好ましい。また、飽和剤又は被覆剤(107)は、石膏スラリの接触角を増加若しくは減少させて、スラリの浸透を減らし、若しくは、付着性を高めることが出来る。飽和剤又は被覆剤(107)には、更に、UVスタビライザ、成形遅延剤、撥水剤、難燃剤及び/又は、分散剤、触媒、充填剤等の他の任意の成分を含有させることが出来る。飽和剤又は被覆剤(107)は、液状であると好ましく、外装材を液体に通して、若しくは液体を(水噴霧用前駆物質を用いて若しくは用いずに)、外装材の一方の側又は両側に噴霧する。例えば、石膏に対して付着性のある樹脂を、軽量層(117)の芯部対向部側にだけ塗布すると共に、スクリム(104)の周囲を完全に塗布して、芯部(101)に対する付着性を高めることが出来る。その後、外装材を圧迫し、乾燥させることが出来る。

【0076】

各種の液体塗布方法が使われており、その中には、ディップコーター、ドクターブレード装置、ロールコーター等を使用したものが含まれている。本発明による樹脂製被覆剤又は飽和剤(107)で外装剤を処理する方法の内、1つの望ましい方法は、液状樹脂合成物の入った水槽に、部分的に浸したロールの下部を持ち、このローラの上部に対して外装材を押しつけると、所定量の樹脂合成物が外装材に移るというものである。第1のローラ上にある第2ローラが、外装材の動きや、該外装材上に載った所定量の樹脂製被覆剤や飽和剤(107)の均一性を調節している。その後、被覆済み外装材を、適宜な方法でをスチーム缶に導いて、乾燥を促進させる。被覆済み外装材を、約250−450°F(100―200℃)でスチーム缶上を通過させると好ましい。これにより、ラテックスが使用させている場合には、水分が飛ばされ、更に、樹脂含有液状材が流れて更に隙間を充填し、外装材内の間隙を減らすと同時に、外装材中のファイバを更に、またより均一に被覆する。この被覆剤は、目標の表面領域の約50−80パーセントを被覆しているのが望ましく、より好ましくは、80―95パーセントを被覆している。石膏製品が硬化している間に発生した蒸気により吹き出し、塗装面のふくれが起こるため、100パーセントの被覆はむしろ好ましくない。浸透した外装材は、湿潤状態であれ、乾燥状態であれ、液状の水はいくぶん浸透しないが、水蒸気を通す程に間隙があると望ましい。よって、これは、水蒸気の逃げを遅らせるもの、若しくは、バリアとはならない。

【0077】

本発明による好ましい飽和剤や被覆剤(107)には、1以上の樹脂を含有させた樹脂混合物がある。該樹脂には、固い粒子やファイバを含めることで、該粒子やファイバが癒着し、又は、溶けて、連続的な、若しくは、半連続的な被覆を形成し、これが液状の水分の浸透を実質的に防止するが、外装層の横断面を介して水蒸気が通過することが出来るようにすることが出来る。被覆剤は、色々な厚さで塗布することが出来る。例えば、外装層の繊維成分を十分に被覆して、被覆剤又は飽和剤からファイバが突出しないようにすることも出来るし、又、ファイバが被覆剤、飽和剤から突出する形で塗布することで、該ファイバにEIF工法で別の層を追加して連結するとか、該ファイバをタイルに連結して使用することも可能である。樹脂製被覆剤又は樹脂製飽和剤は液状の水分に対するバリアを構成して、セメントボードの製造中にロールや他の製造設備を保護している。また、後に、下にある硬化石膏を、保管中、若しくは、使用中に湿気から随意に保護することが出来る。

【0078】

樹脂被覆剤又は飽和剤(107)は、熱可塑性樹脂又は熱硬化性樹脂から構成することが出来る。耐水性若しくは耐候性被覆剤を形成する上で有効な、商業的に入手可能な非常に多くの樹脂を利用することが出来る。本発明による好ましい被覆剤又は飽和剤(107)は、5インチ×5インチで被覆したサンプルを、2時間水を充填した直径4.5インチ×高さ1インチのコブリングに接触させて行う、「修正コブテスト」で測定すると、約0.05グラムを超えない表面吸収値を示す被覆を選択的に形成することが出来る。本実施例では、耐水性コアフォーミュレーションを使用した時には、ASTM法C−473の浸し試験に従って試験すると、ボードは、10重量パーセントより少ない水、好ましくは、5重量パーセントより少ない水しか吸収しない。

【0079】

本発明による被覆剤又は飽和剤(107)は、実質的に耐水性樹脂により形成することが可能だが、これを、樹脂及び、珪酸塩、シリカ、石膏、二酸化チタン、炭酸カルシウム等の、充填剤の混合物から形成しても、同様に良好な結果に到達する。飽和剤又は被覆剤(107)を、ラテックス状で、若しくは、硬化可能な、熱硬化形状で塗布することが出来る。許容できる樹脂には、スチレン−アクリルコーポリマ、アクリル樹脂、難燃性アクリル樹脂、若しくはPyropoly

AC2001等の、アクリル樹脂に臭素化モノマを添加したもの、ポリ(ビニルアセテート)、ポリ(ビニルアルコール)、ビリニデンクロライド、シロキサン、Vycar(商標)578等の、ポリビニルクロライドが含まれる。更に、樹脂被覆剤又は飽和剤に、臭素化燐合成物、ハロゲン化パラフィン、コロイド状五酸化アンチモン、ホウ砂、不発泡バーミキュライト、クレイ、コロイド状シリカ、コロイド状アルミニウム等の、難燃剤を添加することが出来る。更に、パラフィン、パラフィンとアンモニウムソルトの混合物、アルコールと撥水性を分けるように設計した、3MCo.のFC−824等の、フルオロケミカル、有機水素ポリシロキサン、シリコンオイル、ワックス−アスファルトエマルジョン、及び、少量のポリ(ビニルアセテート)を有する、若しくは有さないポリ(ビニルアルコール)等の、耐水性添加剤を添加することが出来る。最後に、飽和剤及び被覆剤には、カオリンクレイ等の、顔料、改良ベントナイトクレイ等の、ランプブラック増粘剤、脂肪酸/ポリグリコール混合物等の、デフォーマ、耐UV添加剤、クレイ混合物、ポリアクリルアミド、カリウム塩、若しくはこれらの混合物等の、硬化促進剤、及びナトリウムポリアクリレート等の、分散剤等が含まれる。公知の防腐剤、また、勿論水などもラテックス合成物に添加することが出来、また、溶剤を熱硬化合成物に添加することも出来る(例えば、参照として挙げた米国特許第4,640,864号参照。この特許には、防火、防水剤が含有された、ポリビニルクロライドベースの被覆剤が塗布された断熱ボードを開示している。)。結合剤又はセメント芯部101として有用であると提案した、別の添加剤も、被覆剤又は飽和剤(107)として使用することも出来る。

【0080】

本明細書において、図9の説明に関連して上述した、好ましいラミネート構造には、ラミネートと硬化芯部(101)の連結を助ける目的で、又は、間隙を減らしてスラリの浸透を防止し、及び/又は、作業者のいらだちを抑える目的で、被覆剤又は飽和剤を含有させることが出来る。有望なラミネートの1つに、ファイバグラスマットや薄織物(111)にポリビニルアルコール結合材を使用して薄い層状に接着した、ポリビニルアルコールを被覆したファイバグラススクリム(104)から製造したラミネートがある。マット層又は薄織物層を、ポリビニルアルコール樹脂で飽和させることが出来、若しくは飽和させなくても良い。本発明の第2の実用的な例として、ラミネートは、ファイバグラスマットや薄織物に対して、防火、耐紫外線アクリル結合剤を使用して、薄い層状に接着した、ポリビニルアルコールを被覆したファイバグラススクリム(104)から製造したものである。マットや薄織物は、アクリル結合剤で飽和させることが出来、若しくは飽和させなくても良い。

【0081】

ボードの製造

図5を参照して、セメントボード(100)を連続製造するための好ましい方法を説明する。

【0082】

本発明によるセメントボード(100)を製造するには、従来の壁ボード製造装置に僅かな変更を加えたものを使用することが望ましいが、セメントボード(100)は、何れの方法を用いても製造することが出来、例えば、鋳造、押し出し成形、また、ローラや、本発明によるガラス繊維のセグメントを使用した半連続工程により製造可能である。

【0083】

図5に示す被覆ボードを拡大した形で示した図6に言及しながら、好ましいセメントボード(100)を開示する。セメントボード(100)は、例えば、凝固石膏や凝固ポルトランドセメントから製造した、凝固芯部(101)を有している。凝固芯部(101)には、充填材、補強繊維(102)、性能添加剤(103)を適宜含有させることも出来る。好ましくは、補強繊維(102)には、凝固芯部(101)を補強するために、長さ約2インチに満たないチョップドファイバが含有されている。こういった繊維(102)としては、例えば、Kevlar(登録商標)、ガラス、ポリオレフィン、ストローやペーパーファイバ等の、セルロースファイバ等がある。また、性能添加剤(103)には、シリコン等の、耐水添加剤、ホウ砂等の、耐火添加剤、及び外装層の樹脂被覆剤、樹脂飽和剤に関連して上述した他の耐水添加剤及び耐火添加剤が含まれる。凝固芯部(101)の製造成分はさらに、例えば、石膏外装やセメント外装に含まれる成分等を含む、任意の成分を含むことが出来る。このような成分の例としては、急結剤、成形剤、分散剤が挙げられる。

【0084】

被覆剤(107)或いは性能添加剤(103)として、セメント製品の耐水性能を向上させる際に有効な材料は、次のものであると報告がされている。即ち、少量のポリ(ビニルアセテート)を含有、若しくは含有しないポリ(ビニルアルコール)、金属樹脂エステル、ワックス、アスファルト、若しくはその混合物、ワックス及び/又はアスファルトと、ヤグルマソウ、カリウム過マンガン酸塩の混合物、石油、天然アスファルト、コールタール等の水溶熱可塑性有機材料及び、ポリ(ビニルアセテート)、ポリビニルクロライド、ビニルアセテート及びビニルクロライドのコーポリマ、アクリル樹脂等の、熱可塑性合成樹脂、メタルロジンソープ、水溶アルカリ性アースメタルソルト、残留燃料油の混合物、乳濁液状の石油ワックス、若しくは、残留燃料油、パインタール、コールタール、残留燃料油、ロジンから構成される混合物、芳香族イソシアネート、芳香族ジソシアネート、オルガノハイドロゲンポリシロキサン及び他のシリコン、アクリル樹脂、カリウム硫酸塩等の材料を含有、若しくは含有しない、ワックス−アスファルト乳濁液、アルカリ及びアルカリ性アースエリミネートである。セメントスラリ(28)内に、直接、性能添加剤(103)を入れても良い。凝固芯部(101)に連結する前若しくは後に、外装材に、防湿被覆層(107)を塗布することが出来る。

【0085】

石膏を用いる場合には、パウダ状の無水カルシウム硫酸塩、若しくはか焼石膏としても知られている、カルシウム硫酸塩の半水化物(Ca−SO41/2H2O)に、水を混合して芯部(101)を形成し、その後、比較的硬い材料である、カルシウムサルフェートジハイドレート(CaSO42H2O)内で、前記混合物を水和させる、即ち、これを凝結させる。支持部材としての凝固芯部(101)は、通常、少なくとも約85重量%の凝固石膏若しくは凝固セメントから構成される。

【0086】

凝固した芯部(101)の表面に、1層以上の外装材を上張りする。芯部(101)の構成要素である、水を含んだスラリから水を蒸発させることが出来るように、外装材には孔が開いていることが必要である。下記に詳述するように、本発明によるセメントボード(100)は、過剰な水分を含んだ水性のスラリを形成し、該スラリ上に外装材を貼り付けることにより、効果的に製造することが出来る。セメントスラリ(28)が凝固するにつれて、熱の助けも借りて、余分な水分が、上部及び下部のガラス繊維外装材(105)、(106)から蒸発する。

【0087】

連続製造方法

本発明の魅力的な特徴の1つは、例えば、図5に幾分概略的に示した、既存のウォールボード製造ラインを利用して、セメントボード(100)を製造することが出来ることである。従来の方法では、凝固芯部(101)を形成するための(不図示の)乾燥原料を予め混合し、その後、一般的にピンミキサ(30)と呼ばれるタイプのミキサにこれを供給する。芯部(101)を製造する際に使用する、水及び他の液体成分(不図示)を計量しながら、ピンミキサ(30)内に供給し、該ミキサは、これを、乾燥原料とともに混合して、水性のセメントスラリ(28)を形成する。結果としてできる凝固芯部(101)の密度を調整する目的で、一般的には、前記スラリにピンミキサ(30)内でフォームを加える。

【0088】

一般的に、本発明による外装材を使用すると、ガラスマットを使用して石膏製品若しくはセメント製品を製造する際に予想させる粘度と比較して、相対的に低い粘度を有するスラリを使用することが出来る。(本明細書でも参照している)米国特許第5,319,900(段落12の45行目から段落13の2行目)にも開示されているが、一般的に、約5,000から7,000(No.3の撹拌棒を使った、70°F、10rpmでのブルックフィールドテスト)の石膏スラリを得るためには、セルロース希釈剤、ベントナイトクレイ、スターチ、石膏ホイスカファイバ等の、粘度調整剤を用いている。本発明では、外装材がスラリ浸透を妨害するため、実質的には5000cp未満のスラリ粘度を使用することが出来、好ましくは、選択した製品によって、また、外装材の内、上部、下部及びその両方が石膏若しくはセメントを含まない状態かどうか、及び/又は、スラリや液状の水の浸透を妨害するかどうかにより変わるけれども、70°Fで、約1000から4000のスラリ粘度を使用する。このようにして製造されたセメントスラリ(28)を、移動する底部ガラス布(22)上に、ピンミキサ(30)の底部に形成された1つ以上の流出口を介して蒔く。このガラス布は、選択的に、本発明による1以上の外装材層が含まれている場合もある。底部ガラス布(22)は、本発明による一層以上の外装材を上張り可能であり、また、好ましくはこれが上張りされているが、この底部ガラス布の長さは、不定であり、該ガラス布が、底部ガラス布ロール(20)から供給される。

【0089】

従来の紙材が上張りされた石膏ボードを製造する際の共通の慣例ではあるが、底部ガラス布(22)の2つの対向端部を、該布(22)の中間面から上方に向けて徐々に曲げた後、端部で内側に回転させて、結果としてできたボード(100)の端部を被覆する。

【0090】

上部ガラス布ロール(29)から、前記セメントスラリ(28)の上部に、1枚の上部ガラス布シート(32)を供給することにより、セメントスラリ(28)から形成された凝固芯部(101)の外装材を形成する、動く2枚の繊維マット間に、前記スラリを挟みこむ。間にセメントスラリ(28)を挟み込んだ、底部及び上部ガラス布(22)、(32)が、上部及び底部成形ロール(34)、(36)間のニップに入り込んだ後、両ガラス布がコンベヤベルト(38)上に支持される。従来のウォールボード端部案内装置(40)は、スラリが形状を保持できるほど十分に凝固するまで、合成物の端部を形成し、保持する。コンベヤベルト(38)の下部に配置された真空ボックス(42)の助けを借りて、便利水、即ち、余分な水を排出することが出来る。そのうちに、連続した長さを有するボードが、ウォータナイフ(44)によりカットされる。続いて、セメントボード(100)を送りロール(46)に沿って移動させ、該ボードを凝固させる。そして、余分な水の蒸発率を上げることにより、ボードの乾燥を促進させる、乾燥オーブン(48)内で、該ボードに熱を当てて更に加工する。ボードの外面に、シリコンオイル、難燃剤等の処理剤を更に添加するために、噴霧器(49)を追加して設けることも出来る。

【0091】

本発明による外装材及びセメントボード(100)は、あらゆる種類の構築物建築の際に有用である。これらは、従来の密度や組成物を有する石膏芯部としては、強力で、少なくとも約20lbsのねじ強さを有している。例としては、エレベータや階段のシャフトウォール部品、耐火ドア及び耐火壁、断熱材付きの、若しくは断熱材無しの、屋根葺きサブストレートや板張りサブストレート、タイルバッカーボードがある。本発明の最も望ましい、かつ有用な使用法の1つは、EIF工法(外断熱仕上工法のイフシステムとも呼ばれる)で使用することである。

【0092】

EIF工法における基本構成要素には、ある形状の断熱材が含まれており、この断熱材は、下側の支持表面と、断熱材にとって不可欠な部分となり得る外装仕上材の間に挟まれているが、これは、通常、装着の現場で該断熱材に対して使用する。本発明による外装材を含むセメントボードは、特に、支持表面に関して役立つ。EIF工法のその時その時で、構造上の詳細や構成要素は種々存在する。例えば、外装仕上材は断熱材に直接貼り付けることができるものの、他の多くの工法では、外装仕上材と断熱材の間に、補強材が挟まれている。一般的に、補強材は、1層以上からなる繊維ガラス補強布やメッシュにより構成されており、該布やメッシュは、断熱材の表面に、適宜なマスチックにより接着されている。工法によっては、支持表面は、ビルの外壁の外表面に取り付けた木製フレームに張られているが、金属フレームを使用している工法もある。また、支持表面は、例えば、シンダーブロック、コンクリートブロックから構成される、外壁の外表面に直接張り付けることが出来る。新しい建設工事では、支持表面は、一般的に、ビルのフレームに直接張り付けられている。工法で使用する成分同士を接着するための接着剤、若しくはマスチックは、工法によりまちまちになりやすく、一般的には、特別にあつられた独占的な合成物である。

【0093】

現在のところ、EIF工法において使用されている最も一般的な断熱材は、良好な耐水性質を有する材料である、発泡ポリスチレンもしくは、フォームポリスチレンである。これは、非常に低い水蒸気の伝達性を有してはいるものの、蒸気バリアを構成するわけではなく、通気が可能である。EIF工法では、発泡ポリスチレンでできた硬質パネルがもっとも広く使用されている。この種のパネルは、十分な圧縮強度及び弾性を有しており、現在入手可能なものは、厚さ1/2―6インチ、幅6−48インチ、長さ4−16フィートのものである。商売的に利用している工法では、2’×4’×1’’の硬質、発泡パネルを使用している。

【0094】

EIF工法では、他の断熱材を使用することも出来る。別の材料の例としては、押し出し成形したポリスチレン、ポリウレタン、イソシアヌレート、セメントベースの断熱プラスタ、フェノールフォームが挙げられる。一般的に、断熱材は、熱伝導率が低く、かつ、密度が低い。

【0095】

上述したように、種々のEIF工法には、例えば、断熱材と外装仕上材の間に挟まれた、布形状の、補強材がある。現在のところ、この工法を補強する目的で、即ち、この工法における衝撃強さを向上させる目的で、ガラス布が最も広く使用されている。使用する特殊タイプのガラス布や、該ガラス布の多数の層は、所望の耐衝撃性によって左右される。この工法で使用可能な補強クロス若しくは補強布の例としては、織りガラス、グラスファイバスクリム、グラスファイバメッシュが挙げられる。一般的に、補強布の設置は、断熱材の表面に適宜な接着剤を塗布する工程、及びその後、これに布をかける工程を含む。必要があれば、幾層かの布を更にかけることも出来る。セメント/アクリル樹脂は、使用可能な接着剤の例である。

【0096】

外装仕上材を、断熱材若しくは、例えば、上述した補強部材の表面等、中間層に直接張り付けることが出来る。外装仕上材は、耐候性をもたなければならず、外観をアピールするものであることが好ましい。現在最も広く使用されている外装仕上材は、アクリル樹脂ベースの組成物であり、これは、下に存在するサブストレート上に延ばした、若しくはこてで塗りつけたペーストタイプ状で入手することが出来る。この種の組成物の一例は、予め調合した合成樹脂プラスタである。樹脂を塗布した後、該樹脂は凝固し、下にあるサブストレートとぴったりと接着した、強靱で、耐候性のある、頑丈な材料を形成する。この種の樹脂組成物は、市販で入手可能であり、色も各種揃っている。この樹脂組成物には、大きさの異なる任意の骨材が入っている。これにより、塗布する人が、特殊な組成物を選ぶことにより、細かいきめから粗いきめまで各種変化させることが出来る仕上剤を塗布することが可能となる。スタッコ似の外観をもつ仕上剤が一般的である。装飾性を高める目的で、各種の色の小さい石を、該組成物に埋め込むことも出来る。外装仕上材として使用可能な他の材料としては、例えば、砂、比較的大きい骨材を含んだ、ポルトランドセメントスタッコが挙げられる。外装仕上材の厚みは、広範囲に亘って異なっており、例としては、約1/16’’−1/4’’である。

【0097】

前述の説明からも理解できるように、本発明は、軽量で、凝固セメント芯材と共に強い力を発揮することが可能であり、水分の蒸発を可能にする有孔性の、セメントボード用の外装材を提供している。本発明による好ましいグラスファイバ外装材は、硬化した石膏やポルトランドセメントに連結させることにより、不可欠な強い構造を形成することが出来、ポリスチレン断熱材に接着結合させる等、EIF工法の別の層に結合させるにあたって、質感のある表面をもたらすこともやがてできるようになる。好ましいファイバファブリックの織った、編んだ、縫製した外装表面は、建設作業員にとっても扱いやすいものであり、個々の鋭利なファイバが露出した、チョップドファイバグラスマットを扱った際と同等な怪我やいらだちは起こらないだろう。本発明による、縫い工程、織り工程、編み工程を適宜選択すると、多様なエンジニアリング、及び、異なる方向性を有するフィラメントと異なる組成を有する、縦糸及び横糸を組合わせて独自の外装特性を形成した、多様なデザイン選択が実現する。本発明の望ましい性質の1つに、セメントスラリの浸透を妨害することにより、ウォールボードの連続製造機におけるロールの汚れを回避することが出来ることがある。本発明を説明する目的で、各種の実施例を説明したが、本発明は、この実施例に限定されるものではない。当業者にとって明らかな各種の変更は、添付した特許請求の範囲に記述した本発明の範囲内である。

【図面の簡単な説明】

【0098】

【図1】図1は、平織を使用した、本発明による好ましい外装材の斜視正面図である。

【図2】図2は、5ハーネスサテン織りを示す、本発明による別の外装材である。

【図3】図3は、一方向織りを示す、本発明による外装材の別の実施例である。

【図4】図4は、縁付きの、全幅平織りを示す、本発明による外装材の更に別の実施例である。

【図5】図5は、本発明による外装材を使用してセメントボードを製造する際の、連続製造ラインの一例の概略側面図である。

【図6】図6は、図5による被覆セメントボードの拡大図である。

【図7】図7は、処理前の、緩んだ状態の、全幅平織りガラスファイバを示す図である。

【図8】図8は、ガラスファイバフィラメントを静電気的に、かつ、機械的に処理した後の、図7による全幅平織りガラスファイバの図である。

【図9】図9は、本発明による、好ましい合成外装材の、分解斜視正面図である。

【特許請求の範囲】

【請求項1】

セメント材の水性のスラリからなる芯部と共に使用する外装材であって、

該外装材は、前記外装材の外側に有孔性外装層を有し、

前記有孔性外装層は、液状の水分に対して不浸透性を有しかつ前記スラリから蒸発した水蒸気に対して透過性を有する間隙を有し、

前記有孔性外装層は、前記有孔性外装層の間隙を減少させ、スラリの浸透を減らす、被覆剤又は飽和剤を有しており、

前記有孔性外装層の前記芯部対向側には前記芯部に対する付着性を高める樹脂が設けられ、

前記有孔性外装層の外に面した側に、疎水剤を設け、

前記疎水剤は、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護する、液状水分に対するバリアを形成し、

前記外装材の内側には、補強繊維を有する編み層又はスクリムを設け、

該編み層又はスクリムは、該編み層又はスクリムを介して前記スラリが浸透するための間隙を有して、

構成される外装材。

【請求項2】

セメント材の水性のスラリからなる芯部と共に使用する外装材であって、

該外装材は、前記外装材の外側に有孔性外装層を有し、

前記有孔性外装層は、液状の水分に対して不浸透性を有しかつ前記スラリから蒸発した水蒸気に対して透過性を有する間隙を有し、

前記有孔性外装層の前記芯部対向側には前記芯部に対する付着性を高める樹脂が設けられ、

前記有孔性外装層の外側面には、疎水剤が設けられ、

前記疎水剤は、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護する、液状水分に対するバリアを形成し、

前記外装材の内側には補強繊維を有する編み層又はスクリムが設けられ、

該編み層又はスクリムは、前記編み層又はスクリムを通してスラリーが通過することのできる間隙を有して、

構成される外装材。

【請求項3】

請求項2に記載した外装材において、

前記有孔性外装層は、間隙を少なくするために、編んだり、縫製されたり、フェルト状にされたり、互いに縫われたりされた、ファイバ、より糸、ロービング、又はフィラメント、又はそれらの組み合わせからなるマットを有する、

ことを特徴とする。

【請求項4】

請求項1に記載した外装材において、

前記前記有孔性外装層の間隙を減少させる被覆剤又は飽和剤は、撥水材を有し、更に、UVスタビライザ、成形遅延剤又は難燃剤又はそれらの組み合わせ有する、

ことを特徴とする。

【請求項5】

請求項2に記載した外装材において、

前記有孔性外装層は、樹脂結合剤により結合されたファイバを有する、

ことを特徴とする。

【請求項6】

請求項5に記載した外装材において、

前記結合剤は更に、UVスタビライザ、成形遅延剤又は難燃剤又はそれらの組み合わせ有する、

ことを特徴とする。

【請求項7】

請求項5に記載した外装材において、

前記結合剤は更に、スラリの通過を防止するために、疎水性の添加剤を有する、

ことを特徴とする。

【請求項8】

請求項2に記載した外装材において、

該外装材は、更に、前記芯部に対する付着性を高めるために、前記編み層又はスクリムの周囲を完全に塗布した樹脂を有する、

ことを特徴とする。

【請求項9】

請求項2に記載した外装材において、

前記有孔性外装層は、樹脂結合剤により連結されたファイバを有し、

前記樹脂結合剤は更にカルボキシルポリマを有する、

ことを特徴とする。

【請求項10】

請求項2に記載した外装材において、

前記編み層又はスクリム及び有孔性外装層のスラリに面した側には樹脂が設けられ、

前記樹脂は更にカルボキシルポリマを有する、

ことを特徴とする。

【請求項11】

セメント材の芯部としての水性のスラリを、第1の外装材上に配置し、前記水性のスラリ上に第2の外装材を配置し、それら各外装材は、該外装材の内側に設けられた編み層又はスクリム及び、有孔性外装層を有し、

前記編み層又はスクリムを介して前記水性のスラリが浸透し、前記編み層又はスクリムは、前記芯部に対する接着性を向上させるために該編み層又はスクリムの周囲を完全に塗布した樹脂を有し、

前記有孔性外装層の前記芯部に対向する側に設けられた付着性を高める樹脂により、前記芯部への付着性を高め、

被覆剤又は飽和剤により、前記有孔性外装層の間隙を減らしてスラリの浸透を減らすと共に、前記有孔性外装層が前記スラリから蒸発した水蒸気を通過出来るようにし、

有孔性外装層の外側の面に疎水剤を設けて液状の水分に対するバリアを形成し、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護し、

前記水性のスラリを硬化させ、前記第1の外装材及び第2の外装材に覆われた前記芯部を形成する、

ことから構成される、建築用セメントボードの製造方法。

【請求項1】

セメント材の水性のスラリからなる芯部と共に使用する外装材であって、

該外装材は、前記外装材の外側に有孔性外装層を有し、

前記有孔性外装層は、液状の水分に対して不浸透性を有しかつ前記スラリから蒸発した水蒸気に対して透過性を有する間隙を有し、

前記有孔性外装層は、前記有孔性外装層の間隙を減少させ、スラリの浸透を減らす、被覆剤又は飽和剤を有しており、

前記有孔性外装層の前記芯部対向側には前記芯部に対する付着性を高める樹脂が設けられ、

前記有孔性外装層の外に面した側に、疎水剤を設け、

前記疎水剤は、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護する、液状水分に対するバリアを形成し、

前記外装材の内側には、補強繊維を有する編み層又はスクリムを設け、

該編み層又はスクリムは、該編み層又はスクリムを介して前記スラリが浸透するための間隙を有して、

構成される外装材。

【請求項2】

セメント材の水性のスラリからなる芯部と共に使用する外装材であって、

該外装材は、前記外装材の外側に有孔性外装層を有し、

前記有孔性外装層は、液状の水分に対して不浸透性を有しかつ前記スラリから蒸発した水蒸気に対して透過性を有する間隙を有し、

前記有孔性外装層の前記芯部対向側には前記芯部に対する付着性を高める樹脂が設けられ、

前記有孔性外装層の外側面には、疎水剤が設けられ、

前記疎水剤は、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護する、液状水分に対するバリアを形成し、

前記外装材の内側には補強繊維を有する編み層又はスクリムが設けられ、

該編み層又はスクリムは、前記編み層又はスクリムを通してスラリーが通過することのできる間隙を有して、

構成される外装材。

【請求項3】

請求項2に記載した外装材において、

前記有孔性外装層は、間隙を少なくするために、編んだり、縫製されたり、フェルト状にされたり、互いに縫われたりされた、ファイバ、より糸、ロービング、又はフィラメント、又はそれらの組み合わせからなるマットを有する、

ことを特徴とする。

【請求項4】

請求項1に記載した外装材において、

前記前記有孔性外装層の間隙を減少させる被覆剤又は飽和剤は、撥水材を有し、更に、UVスタビライザ、成形遅延剤又は難燃剤又はそれらの組み合わせ有する、

ことを特徴とする。

【請求項5】

請求項2に記載した外装材において、

前記有孔性外装層は、樹脂結合剤により結合されたファイバを有する、

ことを特徴とする。

【請求項6】

請求項5に記載した外装材において、

前記結合剤は更に、UVスタビライザ、成形遅延剤又は難燃剤又はそれらの組み合わせ有する、

ことを特徴とする。

【請求項7】

請求項5に記載した外装材において、

前記結合剤は更に、スラリの通過を防止するために、疎水性の添加剤を有する、

ことを特徴とする。

【請求項8】

請求項2に記載した外装材において、

該外装材は、更に、前記芯部に対する付着性を高めるために、前記編み層又はスクリムの周囲を完全に塗布した樹脂を有する、

ことを特徴とする。

【請求項9】

請求項2に記載した外装材において、

前記有孔性外装層は、樹脂結合剤により連結されたファイバを有し、

前記樹脂結合剤は更にカルボキシルポリマを有する、

ことを特徴とする。

【請求項10】

請求項2に記載した外装材において、

前記編み層又はスクリム及び有孔性外装層のスラリに面した側には樹脂が設けられ、

前記樹脂は更にカルボキシルポリマを有する、

ことを特徴とする。

【請求項11】

セメント材の芯部としての水性のスラリを、第1の外装材上に配置し、前記水性のスラリ上に第2の外装材を配置し、それら各外装材は、該外装材の内側に設けられた編み層又はスクリム及び、有孔性外装層を有し、

前記編み層又はスクリムを介して前記水性のスラリが浸透し、前記編み層又はスクリムは、前記芯部に対する接着性を向上させるために該編み層又はスクリムの周囲を完全に塗布した樹脂を有し、

前記有孔性外装層の前記芯部に対向する側に設けられた付着性を高める樹脂により、前記芯部への付着性を高め、

被覆剤又は飽和剤により、前記有孔性外装層の間隙を減らしてスラリの浸透を減らすと共に、前記有孔性外装層が前記スラリから蒸発した水蒸気を通過出来るようにし、

有孔性外装層の外側の面に疎水剤を設けて液状の水分に対するバリアを形成し、製造中に製造用設備を保護すると共に、保管及び使用中に前記芯部を湿気から保護し、

前記水性のスラリを硬化させ、前記第1の外装材及び第2の外装材に覆われた前記芯部を形成する、

ことから構成される、建築用セメントボードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−156196(P2010−156196A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−16097(P2010−16097)

【出願日】平成22年1月28日(2010.1.28)

【分割の表示】特願2005−518828(P2005−518828)の分割

【原出願日】平成16年1月20日(2004.1.20)

【出願人】(504125241)サン−ゴバン・テクニカル・ファブリクス・カナダ・リミテッド (5)

【出願人】(509094023)サン−ゴバン テクニカル ファブリクス アメリカ インク (1)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2010−16097(P2010−16097)

【出願日】平成22年1月28日(2010.1.28)

【分割の表示】特願2005−518828(P2005−518828)の分割

【原出願日】平成16年1月20日(2004.1.20)

【出願人】(504125241)サン−ゴバン・テクニカル・ファブリクス・カナダ・リミテッド (5)

【出願人】(509094023)サン−ゴバン テクニカル ファブリクス アメリカ インク (1)

【Fターム(参考)】

[ Back to top ]