セメント原料製造方法

【課題】海底浚渫土を用いてセメントの原料を製造することができるセメント原料製造方法を提供する。

【解決手段】浚渫土はゴミ取り装置5でゴミが除かれた後、湿式サイクロン10で分級され、粗粒は砂洗浄装置12で洗浄されて塩素分が除去された状態でストックヤード17に貯留される。一方、微粒はシックナー18で濃縮された後、シックナー23〜26において清水で洗浄されて塩素分が除去され、フィルタプレス34で脱水されてストックヤード17に貯留される。

【解決手段】浚渫土はゴミ取り装置5でゴミが除かれた後、湿式サイクロン10で分級され、粗粒は砂洗浄装置12で洗浄されて塩素分が除去された状態でストックヤード17に貯留される。一方、微粒はシックナー18で濃縮された後、シックナー23〜26において清水で洗浄されて塩素分が除去され、フィルタプレス34で脱水されてストックヤード17に貯留される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、海底浚渫土をセメント原料として有効利用できるように改質するセメント原料製造方法に関する。

【背景技術】

【0002】

一般に、多くの港湾においては、船の航路を確保するために、定期的に海底の浚渫が行われている。このとき発生する浚渫土の処分としては、従来、干拓に用いる、運搬船で沖へ運んで海洋投棄する、陸上処分する等の方法が採られていた。これらのうち、干拓は、その地域で干拓予定がある場合には有効であるが、干拓予定がない地域あるいは時期には採用不可能であり、地域、時期が限られるために安定した処分法とはならない。また、海洋投棄は、海洋の濁りの発生等、海洋汚染の惧れがあるため、年々投棄が難しくなってきている。

【0003】

陸上処分をするためには、浚渫土から水分を切るための広大な一時貯留場所と最終処分場を必要とし、これらの確保が困難となりつつある。特に、浚渫土が塩素を含んでいるために、処分場所の確保が難しくなっており、塩素分を除去することでその処分先は大きく広がる。しかし、この種の浚渫では、いわゆるヘドロが混在することが多く、そのままでは塩素を除去しても浚渫土の有効利用の用途が限られている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

この問題点を解決するためには、浚渫土を分級して砂と微粉(シルト等)に分離した後、それぞれを清水で洗浄して塩素を取り除くことが好ましい。このようにすることによって、有効利用の範囲が大きく広がる。まず、砂は人工海浜の砂浜に使用できる。この場合は、砂を脱塩する必要がない。また、砂を魚礁の近くに蒔くことにより、魚の住環境を整備することができる。さらに、洗浄して脱塩した砂については、コンクリートの骨材としての使用が可能である。次に、微粉については、脱塩しない場合は干拓や海岸部における埋め立て等にしか利用できないが、脱塩することにより畑の覆土等に利用でき、また各種の埋め立てにも自由に利用することができる。

【0005】

しかしながら、これらの用途は既に過剰な状態にあり、人工海浜、人工魚礁はそのプロジェクトがなければ成立せず、コンクリートの骨材は粒度分布及び塩素濃度によっては使用量が制約される。畑の覆土にしても、浄水場汚泥の活用が現在行われているものの、供給過剰な状態にある。各種の埋め立てにしても同様である。

【0006】

そこで、本発明者等はセメント製造に用いる原料の代替として浚渫土を使用することに注目した。1000kgのセメントを製造するには、通常約1500kgの石灰石と約300kgの粘土類、さらに鉄滓と石膏をそれぞれ20〜40kg使用する。海底浚渫土は塩分を除けばほぼ粘土類に等しい成分を有しており、セメント原料として利用できれば、大量でしかも安定した需要があり、理想的な用途となる。

この発明は、以上のような背景の下、海底浚渫土を用いてセメントの原料を製造することができるセメント原料製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明に係るセメント原料製造方法は、海底浚渫土を清水で洗浄して塩素を除去し、さらに浚渫土を脱水するセメント原料製造方法であって、清水による洗浄を、シックナーまたはタンクで行う方法である。

本発明者等は各種の実験及びシミュレーションを重ねた結果、脱水後の浚渫土の塩素濃度及び含水率と洗浄水量について、次のような好適な設定範囲を見い出した。

【0008】

塩素濃度の設定

塩素濃度の設定は、主にセメント製造用ロータリーキルン及び予熱炉内での挙動により決定した。塩素がセメント製造装置に及ぼす影響は、予熱炉でのコーティング付着による圧損の増加ひいては閉塞である。塩素は、カルシウム、ナトリウム、カリウム等と共に融点600〜700℃の低融点化合物をつくり、その大部分が、キルン入口部(温度900〜1200℃)と予熱炉(温度350〜900℃)の間で循環し、シュート等にコーティングを生成しやすくする。

【0009】

また、セメントクリンカ中に含まれる塩素量は、原料中に含まれる塩素量に比例することが分かっている。従って、大量に塩化物をキルン内に投入すると、セメント製品中の塩素濃度が増加し、JIS規格(200mg/kg)をクリアできなくなる惧れが生じる。

【0010】

実際には、セメント製品の品質が問題となる原料持ち込み塩素濃度に比べて、セメント製造設備に影響を及ぼす原料持ち込み塩素濃度の方がはるかに小さい。従って、この発明においては、セメント製造設備に影響を与えない範囲の原料持ち込み塩素濃度を、浚渫土から製造するセメント原料の塩素濃度として設定することとした。浚渫土の塩素濃度は、脱塩処理によって限りなく零に近づけることができるが、塩素の除去量に応じてその処理費用が増大してしまう。

【0011】

種々の実験及びシミュレーションの結果、セメント原料の塩素濃度が1000mg/kgを越えるとセメント製造設備に負担がかかり、キルン入口部で塩素化合物を物理的あるいは化学的に除去する等の処理が必要となることがわかった。一方、塩素濃度を20mg/kgより小さくしようとすると、浚渫土の洗浄に大量の水が必要となり、製造コストが嵩んでしまう。この発明は、廃棄物である海底浚渫土をセメント原料としてリサイクルすることが目的であるので、製造コストが高くつくことは好ましくない。その結果、セメント原料の塩素濃度を、20〜1000mg/kgに設定することとした。セメント製造設備への負担軽減及び低コストの双方のバランスから考慮すると、70〜200mg/kgであればさらに好ましい。

【0012】

洗浄水量の設定

洗浄に用いる水量を大きくすると、塩素分除去の観点からは好ましいが、それだけ大量の水を用いるためにランニングコストが嵩むと共に、大量の水を扱うための大きな設備を作らなければならず、設備コストが増大する。一方、少ない水量で洗浄しようとすると、洗浄の効果を得るために、洗浄設備の段数を増やさなければならず、大きな設備コストが必要となる。そこで、上述したように、塩素濃度を20〜1000mg/kgの範囲内に収めることを条件とし、浚渫土の乾燥時の重量に対して2〜15倍の重量比を有する水量に設定することとした。好ましくは、3〜10倍の水量に設定するとよい。

【0013】

洗浄には、スラリーを濃縮及びリパルプ(再溶解)する工程を繰り返す方法と、フィルタプレスや水平ベルトフィルタ等の脱水機内で洗浄する方法とがある。ここで、砂の洗浄は比較的簡単に行えることが分かっている。多くの採石・砂利プラントでは泥分を洗い流すため、回転ドラム式あるいは水平円盤式等の砂洗浄装置を使用しており、充分な能力を得ている。この発明においても、砂については、このような洗浄装置で充分な効果が得られた。しかし、シルト等については非常に洗浄性が悪く、塩素分を洗浄することができない。これを洗浄するには、洗浄水と付着水との接触時間を長くするか、あるいは強制的に塩分を含んだ水と清水とを交換する必要がある。このため、洗浄装置としてシックナー、デカンタ、スラリータンク等を使用して複数回の清水による置換(向流洗浄方式を含む)を行う方法、フィルタプレスのケーキ室に清水を導入して洗浄する方法、水平ベルトフィルタによる洗浄等が好ましい。

【0014】

含水率の設定

浚渫土をセメント原料として使用する場合、浚渫土に含まれる水分は少ない方が好ましい。しかしながら、水分を少なくしようとすると、脱水の処理コストが高くついてしまう。そこで、脱塩及び脱水後の浚渫土をセメント製造装置に投入するにあたり、物理的問題が生じない範囲の含水率を設定することとした。ここで、物理的問題とは、ホッパー内での流れ、ベルトコンベヤ乗り継ぎ部での流れ、輸送船内での流動化等である。種々の実験及びシミュレーションの結果、脱水後の浚渫土の含水率が45%以下であれば物理的問題が発生しないことがわかった。好ましくは、37%以下に設定するとよい。

【0015】

ここで、セメント原料の搬送に用いられるベルトコンベヤとその乗り継ぎ部でのコーティングトラブルを回避するために熱源を使用して浚渫土を完全に乾燥する方法も考えられるが、これは逆に粉塵発生の原因となり、その対策が必要になる。また、熱源の使用によるエネルギー使用量の増加とそれに伴うランニングコスト増があるため、熱源を使用する方法を選択する場合には、エネルギーコストが低い等の条件をよく吟味する必要がある。例えば、エネルギー源が非常に安く供給される場合は、熱源を用いて乾燥することにより、ハンドリング、輸送に係わる問題点は解消され、通常の粉体として処理できる。

【0016】

この発明における脱水設備としては、砂については真空脱水、遠心脱水、振動脱水等が適しており、またシルト等についてはフィルタプレスが適していることがわかった。

【0017】

また、脱水後の浚渫土を乾燥する場合には、乾燥後の浚渫土は粉体として扱う必要があるため、できるだけ水分を低下させることが好ましい。しかしながら、水分を低下させるには、乾燥処理のコストが高くついてしまう。本発明者等は、乾燥後の含水率が6%以下であれば、浚渫土が例えばミキシングや空気圧送時に用いられる粉体ハンドリング機器で操作された場合に問題を生じることなく、粉体としての挙動を示すことを見い出した。好ましくは、4%以下にするとよい。

【0018】

乾燥装置としては、ロータリー式、流動層式等を用いることができ、特に限定されない。また、熱源も特に限定されるものではない。

【0019】

さらに、浚渫土の粒度が一定せず、粘度またはシルト等の細かい土から約74μm以上の粒径のいわゆる砂までが混在する場合には、清水で洗浄する前及び/または清水で洗浄した後に分級機にて分級することが望ましい。例えば、港湾において、外洋からの入口部では砂が多く、港の奥ではシルト等が多くなる。従って、これらを分級せずに処理することは能率的でないばかりか、処理機械の消耗を早める原因ともなる。また、砂とシルト等では洗浄効率及び脱水効率とも大幅に異なり、同一機械で同時に処理することは経済的でない。分級のための具体的な装置としては、サイクロン(乾式、湿式)、デカンタ、フルイ(トロンメル、振動)等を用いることができる。

【発明の効果】

【0020】

この発明によれば、従来廃棄物として処理されてきた海底浚渫土をセメント原料としてリサイクルすることができるようになる。従って、従来必要であった最終処分場の有効利用を図ることも可能である。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施の形態を添付図面に基づいて説明する。

実施の形態1.

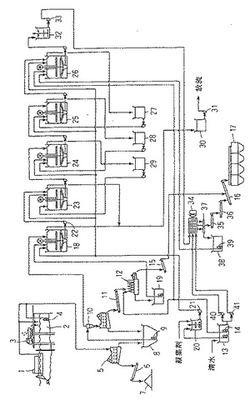

図1にこの発明の実施の形態1に係るセメント原料製造方法のフロー図を示す。浚渫船1等により浚渫された浚渫スラリーは一時貯留場所2に貯留される。このとき、一時貯留場所2にダンプカー3等の陸上輸送手段により他の場所で浚渫されたスラリーを搬送して貯留することもできる。一時貯留場所2に貯留された浚渫スラリーは、ポンプ4によりゴミ取り装置5に搬送され、ここでゴミの除去が行われる。ゴミ取り装置5としては、振動フルイ等を使用することができる。フルイの網目は、0.5〜50mm程度にすることができるが、好ましくは1〜20mm、さらに1〜5mm程度に設定するとよい。フルイで分離されたゴミはベルトコンベヤ6を介してゴミ置き場7に運搬される。ここで分離されたゴミには海藻その他の有機物が含まれており、肥料等に有効利用することができる。なお、浚渫船1により浚渫された浚渫スラリーを一時貯留場所2に貯留せずに、直接ゴミ取り装置5に搬送してもよい。

【0022】

ゴミ取り装置5でゴミが取り除かれたスラリーは、スラリー受槽8に収容された後、ポンプ9で分級設備としての湿式サイクロン10に送られ、ここで粗粒と微粒に分級される。分級点は50〜500μmの範囲にすることができるが、好ましくは60〜300μm、さらに60〜200μmに設定するとよい。また、分級設備としては、湿式サイクロンの他、デカンタ、フルイ等を使用することができる。分級された粗粒はベルトコンベヤ11により砂洗浄装置12に運ばれ、ここで清水タンク13からポンプ14で供給される清水により洗浄されて塩素分が除去され、水分が切られた後にベルトコンベヤ15及び16によりストックヤード17に送られる。なお、砂洗浄装置12としては、回転ドラム式や水平円盤式の洗浄装置が用いられる。

【0023】

一方、湿式サイクロン10で分級された微粒スラリーはシックナー18へ送られる。また、砂洗浄装置12における洗浄の際に得られた微粒もスラリー受槽19を経てシックナー18へ送られる。このシックナー18には、タンク20からポンプ21により凝集剤が供給され、ここで微粒スラリーの濃縮が行われる。

【0024】

濃縮されたスラリーは、ポンプ22によって4つのシックナー23〜26からなる向流洗浄方式の4段の洗浄装置に送られ、清水で洗浄されて塩素が除去される。最終段のシックナー26には清水タンク13からポンプ14により清水が供給され、このシックナー26から流出した水が水受槽27を介して第3段目のシックナー25に供給され、順次同様にシックナー25から流出した水が水受槽28を介して第2段目のシックナー24に供給され、このシックナー24から流出した水が水受槽29を介して第1段目のシックナー23に供給される。また、各シックナー23〜26にはタンク20から凝集剤が供給されている。第1段目のシックナー23から流出した水及び濃縮工程のシックナー18から流出した水は水受槽30に収容された後、ポンプ31によって放流される。このようにして洗浄した結果、最終段のシックナー26から得られた水分35%のフィルタケーキの残留塩素濃度は150mg/kg程度であった。なお、洗浄装置としては、この他、デカンタ、スラリータンク等を使用することもできる。

【0025】

最終段のシックナー26で得られたフィルタケーキはスラリー槽32で濃度調整された後、ポンプ33によって脱水装置としてのフィルタプレス34に送られ、ここで含水率45%以下にまで脱水されたケーキとなり、ベルトコンベヤ35、36及び16によりストックヤード17に貯蔵される。また、フィルタプレス34で得られたろ液は受皿37を介して水受槽38に収容された後、ポンプ39で再び洗浄装置の最終段のシックナー26に供給される。なお、フィルタプレス34には、清水タンク13からポンプ40及び41により圧搾用の清水及びろ布洗浄用の清水が供給されるようになっている。フィルタプレス34の代わりに、脱水装置として真空脱水機、ベルトプレス、デカンタ等を使用することができる。以上のようにしてストックヤード17に貯蔵された浚渫土は、適当な運搬手段によりセメント原料粉砕・調合工程へと送られる。

【0026】

実施の形態2.

実施の形態2に係るセメント原料製造方法のフロー図を図2に示す。この実施の形態2では、図1に示した実施の形態1の方法において、シックナー23〜26及び水受槽27〜29を廃止し、洗浄手段としてフィルタプレス34の機内洗浄を採用したものである。湿式サイクロン10で分級された微粒スラリー及び砂洗浄装置12における洗浄の際に得られた微粒は、シックナー18で濃縮された後、スラリー槽32を介してフィルタプレス34に送られ、ここで清水タンク13からポンプ51により供給される清水によって機内洗浄される。フィルタプレス34で得られたろ液は、受皿37及び水受槽38を介してポンプ39により再びシックナー18へと送られる。なお、シックナー18から流出した水は水受槽30に収容された後、ポンプ31によって放流される。

【0027】

この方式は、処理される浚渫土の粒度分布が比較的粗い場合等、フィルタプレス34の洗浄・脱水速度を高く設定できる場合に、特に経済的メリットを有する。

【0028】

実施の形態3.

実施の形態3に係るセメント原料製造方法のフロー図を図3に示す。この実施の形態3では、図1に示した実施の形態1の方法において、分級設備としての湿式サイクロン10、砂洗浄装置12、スラリー受槽19、ベルトコンベヤ11及び15を省略したものである。ゴミ取り装置5でゴミが取り除かれたスラリーは、スラリー受槽8に収容された後、ポンプ9でシックナー18に送られる。分級設備の目的は、シックナー23〜26からなる洗浄装置、フィルタプレス34からなる脱水装置、これら洗浄装置と脱水装置を接続するパイプ及びポンプにおける浚渫土の堆積・滞留等のトラブルを防止するため、予め浚渫土から粗粒を取り除くことである。従って、このようなトラブルを生ずる惧れのある粗粒が浚渫土中に含まれないことが明らかな場合には、この実施の形態3のように分級に関する設備を省くことができる。

【0029】

実施の形態4.

実施の形態4に係るセメント原料製造方法のフロー図を図4に示す。この実施の形態4では、図2に示した実施の形態2の方法において、ゴミ取り装置5、ベルトコンベヤ6及びゴミ置き場7を省略したものである。一時貯留場所2に貯留された浚渫スラリーは、ポンプ4により直接スラリー受槽8に送られた後、ポンプ9で湿式サイクロン10に送られる。ゴミ取り装置5の目的は、浚渫土に含まれる海藻、流木等を除去して、その後の処理工程に悪影響を与えることを防止することにある。従って、浚渫土にこのようなゴミが含まれないことが明らかな場合、例えば予めフェンス等で仕切られた海域、場所を浚渫する場合は、ゴミ取りに関する設備を省略することができる。

【0030】

なお、実施の形態3と4とを組み合わせて、分級に関する設備とゴミ取りに関する設備の双方を省略することも可能である。

【0031】

実施の形態5.

実施の形態5に係るセメント原料製造方法のフロー図を図5に示す。この実施の形態5では、図1に示した実施の形態1の方法において、ストックヤード17とは別に微粒用のストックヤード61を設けると共にフィルタプレス34で脱水されたケーキを乾燥する乾燥装置62と乾燥後の浚渫土をストックヤード61に搬送するベルトコンベヤ63を設けたものである。乾燥装置62は、フィルタプレス34で脱水された微粒スラリーのケーキをその含水率が6%以下、このましくは4%以下となるまで乾燥する。このようにすることにより、ストックヤード61に貯留された微粒は、その後のセメント原料粉砕・調合工程において粉体として処理することができる。一方、湿式サイクロン10で分級され、砂洗浄装置12で洗浄された粗粒は、微粒とは別にストックヤード17に貯留される。従って、粗粒をセメント原料以外の用途に使用することも可能である。

【図面の簡単な説明】

【0032】

【図1】この発明の実施の形態1に係るセメント原料製造方法のフロー図である。

【図2】この発明の実施の形態2に係るセメント原料製造方法のフロー図である。

【図3】この発明の実施の形態3に係るセメント原料製造方法のフロー図である。

【図4】この発明の実施の形態4に係るセメント原料製造方法のフロー図である。

【図5】この発明の実施の形態5に係るセメント原料製造方法のフロー図である。

【符号の説明】

【0033】

1 浚渫船

4,9,14,21,22,33,39,51 ポンプ

5 ゴミ取り装置

6,11,15,16,35,36,63 ベルトコンベヤ

8,19 スラリー受槽

10 湿式サイクロン

12 砂洗浄装置

13 清水タンク

17,61 ストックヤード

18,23〜26 シックナー

20 タンク

27〜30,38 水受槽

32 スラリー槽

34 フィルタプレス

37 受皿

62 乾燥装置

【技術分野】

【0001】

この発明は、海底浚渫土をセメント原料として有効利用できるように改質するセメント原料製造方法に関する。

【背景技術】

【0002】

一般に、多くの港湾においては、船の航路を確保するために、定期的に海底の浚渫が行われている。このとき発生する浚渫土の処分としては、従来、干拓に用いる、運搬船で沖へ運んで海洋投棄する、陸上処分する等の方法が採られていた。これらのうち、干拓は、その地域で干拓予定がある場合には有効であるが、干拓予定がない地域あるいは時期には採用不可能であり、地域、時期が限られるために安定した処分法とはならない。また、海洋投棄は、海洋の濁りの発生等、海洋汚染の惧れがあるため、年々投棄が難しくなってきている。

【0003】

陸上処分をするためには、浚渫土から水分を切るための広大な一時貯留場所と最終処分場を必要とし、これらの確保が困難となりつつある。特に、浚渫土が塩素を含んでいるために、処分場所の確保が難しくなっており、塩素分を除去することでその処分先は大きく広がる。しかし、この種の浚渫では、いわゆるヘドロが混在することが多く、そのままでは塩素を除去しても浚渫土の有効利用の用途が限られている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

この問題点を解決するためには、浚渫土を分級して砂と微粉(シルト等)に分離した後、それぞれを清水で洗浄して塩素を取り除くことが好ましい。このようにすることによって、有効利用の範囲が大きく広がる。まず、砂は人工海浜の砂浜に使用できる。この場合は、砂を脱塩する必要がない。また、砂を魚礁の近くに蒔くことにより、魚の住環境を整備することができる。さらに、洗浄して脱塩した砂については、コンクリートの骨材としての使用が可能である。次に、微粉については、脱塩しない場合は干拓や海岸部における埋め立て等にしか利用できないが、脱塩することにより畑の覆土等に利用でき、また各種の埋め立てにも自由に利用することができる。

【0005】

しかしながら、これらの用途は既に過剰な状態にあり、人工海浜、人工魚礁はそのプロジェクトがなければ成立せず、コンクリートの骨材は粒度分布及び塩素濃度によっては使用量が制約される。畑の覆土にしても、浄水場汚泥の活用が現在行われているものの、供給過剰な状態にある。各種の埋め立てにしても同様である。

【0006】

そこで、本発明者等はセメント製造に用いる原料の代替として浚渫土を使用することに注目した。1000kgのセメントを製造するには、通常約1500kgの石灰石と約300kgの粘土類、さらに鉄滓と石膏をそれぞれ20〜40kg使用する。海底浚渫土は塩分を除けばほぼ粘土類に等しい成分を有しており、セメント原料として利用できれば、大量でしかも安定した需要があり、理想的な用途となる。

この発明は、以上のような背景の下、海底浚渫土を用いてセメントの原料を製造することができるセメント原料製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明に係るセメント原料製造方法は、海底浚渫土を清水で洗浄して塩素を除去し、さらに浚渫土を脱水するセメント原料製造方法であって、清水による洗浄を、シックナーまたはタンクで行う方法である。

本発明者等は各種の実験及びシミュレーションを重ねた結果、脱水後の浚渫土の塩素濃度及び含水率と洗浄水量について、次のような好適な設定範囲を見い出した。

【0008】

塩素濃度の設定

塩素濃度の設定は、主にセメント製造用ロータリーキルン及び予熱炉内での挙動により決定した。塩素がセメント製造装置に及ぼす影響は、予熱炉でのコーティング付着による圧損の増加ひいては閉塞である。塩素は、カルシウム、ナトリウム、カリウム等と共に融点600〜700℃の低融点化合物をつくり、その大部分が、キルン入口部(温度900〜1200℃)と予熱炉(温度350〜900℃)の間で循環し、シュート等にコーティングを生成しやすくする。

【0009】

また、セメントクリンカ中に含まれる塩素量は、原料中に含まれる塩素量に比例することが分かっている。従って、大量に塩化物をキルン内に投入すると、セメント製品中の塩素濃度が増加し、JIS規格(200mg/kg)をクリアできなくなる惧れが生じる。

【0010】

実際には、セメント製品の品質が問題となる原料持ち込み塩素濃度に比べて、セメント製造設備に影響を及ぼす原料持ち込み塩素濃度の方がはるかに小さい。従って、この発明においては、セメント製造設備に影響を与えない範囲の原料持ち込み塩素濃度を、浚渫土から製造するセメント原料の塩素濃度として設定することとした。浚渫土の塩素濃度は、脱塩処理によって限りなく零に近づけることができるが、塩素の除去量に応じてその処理費用が増大してしまう。

【0011】

種々の実験及びシミュレーションの結果、セメント原料の塩素濃度が1000mg/kgを越えるとセメント製造設備に負担がかかり、キルン入口部で塩素化合物を物理的あるいは化学的に除去する等の処理が必要となることがわかった。一方、塩素濃度を20mg/kgより小さくしようとすると、浚渫土の洗浄に大量の水が必要となり、製造コストが嵩んでしまう。この発明は、廃棄物である海底浚渫土をセメント原料としてリサイクルすることが目的であるので、製造コストが高くつくことは好ましくない。その結果、セメント原料の塩素濃度を、20〜1000mg/kgに設定することとした。セメント製造設備への負担軽減及び低コストの双方のバランスから考慮すると、70〜200mg/kgであればさらに好ましい。

【0012】

洗浄水量の設定

洗浄に用いる水量を大きくすると、塩素分除去の観点からは好ましいが、それだけ大量の水を用いるためにランニングコストが嵩むと共に、大量の水を扱うための大きな設備を作らなければならず、設備コストが増大する。一方、少ない水量で洗浄しようとすると、洗浄の効果を得るために、洗浄設備の段数を増やさなければならず、大きな設備コストが必要となる。そこで、上述したように、塩素濃度を20〜1000mg/kgの範囲内に収めることを条件とし、浚渫土の乾燥時の重量に対して2〜15倍の重量比を有する水量に設定することとした。好ましくは、3〜10倍の水量に設定するとよい。

【0013】

洗浄には、スラリーを濃縮及びリパルプ(再溶解)する工程を繰り返す方法と、フィルタプレスや水平ベルトフィルタ等の脱水機内で洗浄する方法とがある。ここで、砂の洗浄は比較的簡単に行えることが分かっている。多くの採石・砂利プラントでは泥分を洗い流すため、回転ドラム式あるいは水平円盤式等の砂洗浄装置を使用しており、充分な能力を得ている。この発明においても、砂については、このような洗浄装置で充分な効果が得られた。しかし、シルト等については非常に洗浄性が悪く、塩素分を洗浄することができない。これを洗浄するには、洗浄水と付着水との接触時間を長くするか、あるいは強制的に塩分を含んだ水と清水とを交換する必要がある。このため、洗浄装置としてシックナー、デカンタ、スラリータンク等を使用して複数回の清水による置換(向流洗浄方式を含む)を行う方法、フィルタプレスのケーキ室に清水を導入して洗浄する方法、水平ベルトフィルタによる洗浄等が好ましい。

【0014】

含水率の設定

浚渫土をセメント原料として使用する場合、浚渫土に含まれる水分は少ない方が好ましい。しかしながら、水分を少なくしようとすると、脱水の処理コストが高くついてしまう。そこで、脱塩及び脱水後の浚渫土をセメント製造装置に投入するにあたり、物理的問題が生じない範囲の含水率を設定することとした。ここで、物理的問題とは、ホッパー内での流れ、ベルトコンベヤ乗り継ぎ部での流れ、輸送船内での流動化等である。種々の実験及びシミュレーションの結果、脱水後の浚渫土の含水率が45%以下であれば物理的問題が発生しないことがわかった。好ましくは、37%以下に設定するとよい。

【0015】

ここで、セメント原料の搬送に用いられるベルトコンベヤとその乗り継ぎ部でのコーティングトラブルを回避するために熱源を使用して浚渫土を完全に乾燥する方法も考えられるが、これは逆に粉塵発生の原因となり、その対策が必要になる。また、熱源の使用によるエネルギー使用量の増加とそれに伴うランニングコスト増があるため、熱源を使用する方法を選択する場合には、エネルギーコストが低い等の条件をよく吟味する必要がある。例えば、エネルギー源が非常に安く供給される場合は、熱源を用いて乾燥することにより、ハンドリング、輸送に係わる問題点は解消され、通常の粉体として処理できる。

【0016】

この発明における脱水設備としては、砂については真空脱水、遠心脱水、振動脱水等が適しており、またシルト等についてはフィルタプレスが適していることがわかった。

【0017】

また、脱水後の浚渫土を乾燥する場合には、乾燥後の浚渫土は粉体として扱う必要があるため、できるだけ水分を低下させることが好ましい。しかしながら、水分を低下させるには、乾燥処理のコストが高くついてしまう。本発明者等は、乾燥後の含水率が6%以下であれば、浚渫土が例えばミキシングや空気圧送時に用いられる粉体ハンドリング機器で操作された場合に問題を生じることなく、粉体としての挙動を示すことを見い出した。好ましくは、4%以下にするとよい。

【0018】

乾燥装置としては、ロータリー式、流動層式等を用いることができ、特に限定されない。また、熱源も特に限定されるものではない。

【0019】

さらに、浚渫土の粒度が一定せず、粘度またはシルト等の細かい土から約74μm以上の粒径のいわゆる砂までが混在する場合には、清水で洗浄する前及び/または清水で洗浄した後に分級機にて分級することが望ましい。例えば、港湾において、外洋からの入口部では砂が多く、港の奥ではシルト等が多くなる。従って、これらを分級せずに処理することは能率的でないばかりか、処理機械の消耗を早める原因ともなる。また、砂とシルト等では洗浄効率及び脱水効率とも大幅に異なり、同一機械で同時に処理することは経済的でない。分級のための具体的な装置としては、サイクロン(乾式、湿式)、デカンタ、フルイ(トロンメル、振動)等を用いることができる。

【発明の効果】

【0020】

この発明によれば、従来廃棄物として処理されてきた海底浚渫土をセメント原料としてリサイクルすることができるようになる。従って、従来必要であった最終処分場の有効利用を図ることも可能である。

【発明を実施するための最良の形態】

【0021】

以下、この発明の実施の形態を添付図面に基づいて説明する。

実施の形態1.

図1にこの発明の実施の形態1に係るセメント原料製造方法のフロー図を示す。浚渫船1等により浚渫された浚渫スラリーは一時貯留場所2に貯留される。このとき、一時貯留場所2にダンプカー3等の陸上輸送手段により他の場所で浚渫されたスラリーを搬送して貯留することもできる。一時貯留場所2に貯留された浚渫スラリーは、ポンプ4によりゴミ取り装置5に搬送され、ここでゴミの除去が行われる。ゴミ取り装置5としては、振動フルイ等を使用することができる。フルイの網目は、0.5〜50mm程度にすることができるが、好ましくは1〜20mm、さらに1〜5mm程度に設定するとよい。フルイで分離されたゴミはベルトコンベヤ6を介してゴミ置き場7に運搬される。ここで分離されたゴミには海藻その他の有機物が含まれており、肥料等に有効利用することができる。なお、浚渫船1により浚渫された浚渫スラリーを一時貯留場所2に貯留せずに、直接ゴミ取り装置5に搬送してもよい。

【0022】

ゴミ取り装置5でゴミが取り除かれたスラリーは、スラリー受槽8に収容された後、ポンプ9で分級設備としての湿式サイクロン10に送られ、ここで粗粒と微粒に分級される。分級点は50〜500μmの範囲にすることができるが、好ましくは60〜300μm、さらに60〜200μmに設定するとよい。また、分級設備としては、湿式サイクロンの他、デカンタ、フルイ等を使用することができる。分級された粗粒はベルトコンベヤ11により砂洗浄装置12に運ばれ、ここで清水タンク13からポンプ14で供給される清水により洗浄されて塩素分が除去され、水分が切られた後にベルトコンベヤ15及び16によりストックヤード17に送られる。なお、砂洗浄装置12としては、回転ドラム式や水平円盤式の洗浄装置が用いられる。

【0023】

一方、湿式サイクロン10で分級された微粒スラリーはシックナー18へ送られる。また、砂洗浄装置12における洗浄の際に得られた微粒もスラリー受槽19を経てシックナー18へ送られる。このシックナー18には、タンク20からポンプ21により凝集剤が供給され、ここで微粒スラリーの濃縮が行われる。

【0024】

濃縮されたスラリーは、ポンプ22によって4つのシックナー23〜26からなる向流洗浄方式の4段の洗浄装置に送られ、清水で洗浄されて塩素が除去される。最終段のシックナー26には清水タンク13からポンプ14により清水が供給され、このシックナー26から流出した水が水受槽27を介して第3段目のシックナー25に供給され、順次同様にシックナー25から流出した水が水受槽28を介して第2段目のシックナー24に供給され、このシックナー24から流出した水が水受槽29を介して第1段目のシックナー23に供給される。また、各シックナー23〜26にはタンク20から凝集剤が供給されている。第1段目のシックナー23から流出した水及び濃縮工程のシックナー18から流出した水は水受槽30に収容された後、ポンプ31によって放流される。このようにして洗浄した結果、最終段のシックナー26から得られた水分35%のフィルタケーキの残留塩素濃度は150mg/kg程度であった。なお、洗浄装置としては、この他、デカンタ、スラリータンク等を使用することもできる。

【0025】

最終段のシックナー26で得られたフィルタケーキはスラリー槽32で濃度調整された後、ポンプ33によって脱水装置としてのフィルタプレス34に送られ、ここで含水率45%以下にまで脱水されたケーキとなり、ベルトコンベヤ35、36及び16によりストックヤード17に貯蔵される。また、フィルタプレス34で得られたろ液は受皿37を介して水受槽38に収容された後、ポンプ39で再び洗浄装置の最終段のシックナー26に供給される。なお、フィルタプレス34には、清水タンク13からポンプ40及び41により圧搾用の清水及びろ布洗浄用の清水が供給されるようになっている。フィルタプレス34の代わりに、脱水装置として真空脱水機、ベルトプレス、デカンタ等を使用することができる。以上のようにしてストックヤード17に貯蔵された浚渫土は、適当な運搬手段によりセメント原料粉砕・調合工程へと送られる。

【0026】

実施の形態2.

実施の形態2に係るセメント原料製造方法のフロー図を図2に示す。この実施の形態2では、図1に示した実施の形態1の方法において、シックナー23〜26及び水受槽27〜29を廃止し、洗浄手段としてフィルタプレス34の機内洗浄を採用したものである。湿式サイクロン10で分級された微粒スラリー及び砂洗浄装置12における洗浄の際に得られた微粒は、シックナー18で濃縮された後、スラリー槽32を介してフィルタプレス34に送られ、ここで清水タンク13からポンプ51により供給される清水によって機内洗浄される。フィルタプレス34で得られたろ液は、受皿37及び水受槽38を介してポンプ39により再びシックナー18へと送られる。なお、シックナー18から流出した水は水受槽30に収容された後、ポンプ31によって放流される。

【0027】

この方式は、処理される浚渫土の粒度分布が比較的粗い場合等、フィルタプレス34の洗浄・脱水速度を高く設定できる場合に、特に経済的メリットを有する。

【0028】

実施の形態3.

実施の形態3に係るセメント原料製造方法のフロー図を図3に示す。この実施の形態3では、図1に示した実施の形態1の方法において、分級設備としての湿式サイクロン10、砂洗浄装置12、スラリー受槽19、ベルトコンベヤ11及び15を省略したものである。ゴミ取り装置5でゴミが取り除かれたスラリーは、スラリー受槽8に収容された後、ポンプ9でシックナー18に送られる。分級設備の目的は、シックナー23〜26からなる洗浄装置、フィルタプレス34からなる脱水装置、これら洗浄装置と脱水装置を接続するパイプ及びポンプにおける浚渫土の堆積・滞留等のトラブルを防止するため、予め浚渫土から粗粒を取り除くことである。従って、このようなトラブルを生ずる惧れのある粗粒が浚渫土中に含まれないことが明らかな場合には、この実施の形態3のように分級に関する設備を省くことができる。

【0029】

実施の形態4.

実施の形態4に係るセメント原料製造方法のフロー図を図4に示す。この実施の形態4では、図2に示した実施の形態2の方法において、ゴミ取り装置5、ベルトコンベヤ6及びゴミ置き場7を省略したものである。一時貯留場所2に貯留された浚渫スラリーは、ポンプ4により直接スラリー受槽8に送られた後、ポンプ9で湿式サイクロン10に送られる。ゴミ取り装置5の目的は、浚渫土に含まれる海藻、流木等を除去して、その後の処理工程に悪影響を与えることを防止することにある。従って、浚渫土にこのようなゴミが含まれないことが明らかな場合、例えば予めフェンス等で仕切られた海域、場所を浚渫する場合は、ゴミ取りに関する設備を省略することができる。

【0030】

なお、実施の形態3と4とを組み合わせて、分級に関する設備とゴミ取りに関する設備の双方を省略することも可能である。

【0031】

実施の形態5.

実施の形態5に係るセメント原料製造方法のフロー図を図5に示す。この実施の形態5では、図1に示した実施の形態1の方法において、ストックヤード17とは別に微粒用のストックヤード61を設けると共にフィルタプレス34で脱水されたケーキを乾燥する乾燥装置62と乾燥後の浚渫土をストックヤード61に搬送するベルトコンベヤ63を設けたものである。乾燥装置62は、フィルタプレス34で脱水された微粒スラリーのケーキをその含水率が6%以下、このましくは4%以下となるまで乾燥する。このようにすることにより、ストックヤード61に貯留された微粒は、その後のセメント原料粉砕・調合工程において粉体として処理することができる。一方、湿式サイクロン10で分級され、砂洗浄装置12で洗浄された粗粒は、微粒とは別にストックヤード17に貯留される。従って、粗粒をセメント原料以外の用途に使用することも可能である。

【図面の簡単な説明】

【0032】

【図1】この発明の実施の形態1に係るセメント原料製造方法のフロー図である。

【図2】この発明の実施の形態2に係るセメント原料製造方法のフロー図である。

【図3】この発明の実施の形態3に係るセメント原料製造方法のフロー図である。

【図4】この発明の実施の形態4に係るセメント原料製造方法のフロー図である。

【図5】この発明の実施の形態5に係るセメント原料製造方法のフロー図である。

【符号の説明】

【0033】

1 浚渫船

4,9,14,21,22,33,39,51 ポンプ

5 ゴミ取り装置

6,11,15,16,35,36,63 ベルトコンベヤ

8,19 スラリー受槽

10 湿式サイクロン

12 砂洗浄装置

13 清水タンク

17,61 ストックヤード

18,23〜26 シックナー

20 タンク

27〜30,38 水受槽

32 スラリー槽

34 フィルタプレス

37 受皿

62 乾燥装置

【特許請求の範囲】

【請求項1】

海底浚渫土を清水で洗浄して塩素を除去し、さらに浚渫土を脱水するセメント原料製造方法であって、

清水による洗浄を、シックナーまたはタンクで行うことを特徴とするセメント原料製造方法。

【請求項2】

脱水後の浚渫土中の塩素濃度が20〜1000mg/kgであることを特徴とする請求項1に記載のセメント原料製造方法。

【請求項3】

洗浄に用いられる清水の量が浚渫土の乾燥時の重量に対して2〜15倍の重量比を有することを特徴とする請求項1また2に記載のセメント原料製造方法。

【請求項4】

脱水後の浚渫土の含水率が45%以下であることを特徴とする請求項1〜3のいずれか一項に記載のセメント原料製造方法。

【請求項5】

清水で洗浄する前及び/または清水で洗浄した後に分級機にて分級することを特徴とする請求項1〜4のいずれか一項に記載のセメント原料製造方法。

【請求項6】

分級点が50〜500μmであることを特徴とする請求項5に記載のセメント原料製造方法。

【請求項7】

清水で洗浄する前にフルイでゴミをとることを特徴とする請求項1〜6のいずれか一項に記載のセメント原料製造方法。

【請求項8】

フルイの網目が0.5〜50mmであることを特徴とする請求項7に記載のセメント原料製造方法。

【請求項9】

浚渫土の含水率が6%以下となるように脱水後の浚渫土を乾燥することを特徴とする請求項1〜8のいずれか一項に記載のセメント原料製造方法。

【請求項1】

海底浚渫土を清水で洗浄して塩素を除去し、さらに浚渫土を脱水するセメント原料製造方法であって、

清水による洗浄を、シックナーまたはタンクで行うことを特徴とするセメント原料製造方法。

【請求項2】

脱水後の浚渫土中の塩素濃度が20〜1000mg/kgであることを特徴とする請求項1に記載のセメント原料製造方法。

【請求項3】

洗浄に用いられる清水の量が浚渫土の乾燥時の重量に対して2〜15倍の重量比を有することを特徴とする請求項1また2に記載のセメント原料製造方法。

【請求項4】

脱水後の浚渫土の含水率が45%以下であることを特徴とする請求項1〜3のいずれか一項に記載のセメント原料製造方法。

【請求項5】

清水で洗浄する前及び/または清水で洗浄した後に分級機にて分級することを特徴とする請求項1〜4のいずれか一項に記載のセメント原料製造方法。

【請求項6】

分級点が50〜500μmであることを特徴とする請求項5に記載のセメント原料製造方法。

【請求項7】

清水で洗浄する前にフルイでゴミをとることを特徴とする請求項1〜6のいずれか一項に記載のセメント原料製造方法。

【請求項8】

フルイの網目が0.5〜50mmであることを特徴とする請求項7に記載のセメント原料製造方法。

【請求項9】

浚渫土の含水率が6%以下となるように脱水後の浚渫土を乾燥することを特徴とする請求項1〜8のいずれか一項に記載のセメント原料製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−69890(P2006−69890A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2005−340813(P2005−340813)

【出願日】平成17年11月25日(2005.11.25)

【分割の表示】特願平9−190291の分割

【原出願日】平成9年7月15日(1997.7.15)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(000185961)太平洋エンジニアリング株式会社 (7)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【分割の表示】特願平9−190291の分割

【原出願日】平成9年7月15日(1997.7.15)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(000185961)太平洋エンジニアリング株式会社 (7)

[ Back to top ]