セメント原燃料の供給方法

【課題】本発明は、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とするセメント原燃料の供給方法を提供する。

【解決手段】オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法を提供する。

【解決手段】オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント原燃料の供給方法に関する。本発明は、特に、粉塵爆発性のある有機性粉体をセメント原燃料として供給する、セメント原燃料の供給方法に関する。

【背景技術】

【0002】

産業廃棄物として排出される廃ウレタン、廃トナー等の粉塵爆発性のある有機性粉体は、その取扱いの際に粉塵爆発を引き起こす可能性があるため、廃棄物処理において取扱いに注意を要する。一方、このような粉塵爆発性のある有機性粉体には、高い発熱量を有するものもあることから、セメント原燃料として再利用することができれば、好都合である。

【0003】

また、工場から排出される粉塵爆発性のある有機性粉体を回収する際、かさ密度の低いものは嵩張るため、その貯蔵に大きなスペースを必要とし、かつ、効率的に運搬することができず、輸送コストが高くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4316486号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事情に鑑み、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とするセメント原燃料の供給方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明によれば、オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法が提供される。

前記成形器は、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることが好適である。

前記造粒された粉塵爆発性のある有機性粉体は、ペレットであることが好適である。

前記ペレットの直径は4〜30mmφ、長さは5〜70mm、水分量は5〜30%、発熱量は3000kcal/kg以上であることが好適である。

【発明の効果】

【0007】

本発明に係るセメント原燃料の供給方法によれば、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とする。

【図面の簡単な説明】

【0008】

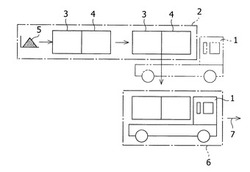

【図1】本発明に係るセメント原燃料の供給方法の一実施の形態を示す概念図である。

【図2】本発明で用いられるフラットダイス式造粒装置の一例を示す模式図である。

【図3】本発明で利用されるセメントキルンの装置構成の一例を示す模式図である。

【発明を実施するための形態】

【0009】

以下、本発明に係るセメント原燃料の供給方法の一実施の形態について、図1を用いて説明する。

まず、モバイル車両1でオンサイト2に出向く。モバイル車両1には、フックロールコンテナ3が搭載されており、このフックロールコンテナ3には移動式成形器・可搬式成形器4が設置されている。オンサイト2は、本発明のセメント原燃料の対象物5である粉塵爆発性のある有機性粉体の発生元又は保管場所である。

なお、移動式減容器・可搬式減容器を用いることが好適であるが、オンサイト2に固定式の減容器を設置し、本発明の処理を行うことも可能である。

モバイル車両1としては、上述したようなフックロールコンテナ3が搭載されたものの他に、これを切り離すことができる車両であれば用いることができる。例えば、アームロール車等を挙げることができる。また、成形器4が設置されたフックロールコンテナ3をモバイル車両1から切り離し、オンサイト2に仮設することも可能である。

粉塵爆発性のある有機性粉体としては、例えば、廃ウレタン、廃トナー、粉体塗料、汚泥類乾燥粉末、廃食品粉末、廃プラスチック類、ゴムくず等を挙げることができる。粉塵爆発性の有無については、爆発下限濃度試験(JIS Z 8818)によって測定される爆発下限濃度の値によって評価される。この評価によって粉塵爆発性があると判定された有機性粉体は、本発明のセメント原燃料の対象となり得る。

有機性粉体の粒径は、最大粒径が40mm以下であり、かつ平均粒径が5mm以下であることが好ましい。この粒径以下であれば、粉砕等の前処理の必要性がなく、造粒効率がよく、装置への投入量のコントロールも容易であるからである。

【0010】

次に、オンサイト2で粉塵爆発性のある有機性粉体を移動式成型器・可搬式成型器4、または固定式成型器(図示せず)によって造粒する。

本発明で用いる移動式成型器・可搬式成型器4、または固定式成型器(図示せず)は、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有する一般的なフラットダイス式造粒装置である。フラットダイス式造粒装置の運転方法について、図2を用いて説明する。処理対象物5である粉塵爆発性のある有機性粉体を、成型用の貫通孔を設けた円盤状のダイス11の上に導入し、このダイス11上で加圧ローラ12を回転させ、粉塵爆発性のある有機性粉体を加圧ローラ12で破砕しながら成型用の貫通孔へと圧入することによって圧縮、押出し成型され、粉塵爆発性のある有機性粉体を造粒する。

次に、フラットダイス式造粒装置の運転条件について、成型温度は、50〜110℃の範囲である。成型用の貫通孔の直径は、4〜30mmの範囲である。加圧ローラ12の回転数は、30〜140rpmの範囲である。

【0011】

オンサイト2で発生又は保管する粉塵爆発性のある有機性粉体中には水分が含まれている。フラットダイス式造粒装置では、この水分量を調整することができる。含水量については、処理対象物5である有機性粉体の種類によって様々である。水分量の少ない有機性粉体については、フラットダイス式造粒装置に導入される前に、ミスト状の水分を噴霧することが好ましい。あらかじめ有機性粉体中の水分量を増加させておくことにより、粉塵爆発性を抑えることができるからである。水分量の多い有機性粉体については、フラットダイス式造粒装置で脱水することにより、水分量を調整することができる。

粉塵爆発性のある有機性粉体中に含まれる水分量は、フラットダイス式造粒装置によって成形できる程度に含まれていることが好ましく、例えば、40%以下である。特に、廃ウレタンについては、含水量が少なくとも15%以上であれば、フラットダイス式造粒装置に導入する際の粉塵爆発性を抑えることが可能である。

【0012】

造粒された粉塵爆発性のある有機性粉体(造粒物)13は、ペレットであることが好ましい。ペレットとすることで微粉を少なくすることができるため、粉塵爆発性が低減され、安全性を向上させることができる。また、かさ密度が低い有機性粉体をペレットとすることで、かさ密度を高め、減容することができる。

【0013】

フラットダイス式造粒装置によって成型されたペレットの直径は4〜30mmφ、長さは5〜70mm、水分量は5〜30%、発熱量は3000kcal/kg以上であることが好ましい。このようなスペックを有するペレットであれば、セメント原燃料として好適な燃料性状となるからである。また、このようなペレットをセメントキルンのバーナー用燃料として用いる場合、そのペレット直径は4〜15mmφ、ボイラーにおけるプレヒーター用助燃料として用いる場合、そのペレット直径は10〜30mmφの範囲であることが好ましい。

【0014】

フラットダイス式造粒装置は、高圧力、高温度を要するスクリュー式RPF/RDF製造装置とは異なり、開放型構造を有する装置であるため、有機性粉体中に含まれる水分又は蒸気を安全に、かつ、効率的に排出することができる。また、低圧力で成型されるため、造粒された粉塵爆発性のある有機性粉体(造粒物)中に水分が封入されにくく、造粒物中の余剰な水分は脱水されて系外に排出することができる。さらに、造粒物の温度は上昇しないため、造粒物が発火するおそれは低く、造粒物を保管する際の発火トラブル防止のために新たに加水する必要もない。

【0015】

次に、造粒された粉塵爆発性のある有機性粉体13をモバイル車両1によって運搬する(図1中の符号6)。

上述した造粒物(ペレット)13をフックロールコンテナ3に積み、このフックロールコンテナ3をモバイル車両1に搭載し、セメント工場7へ運搬する。上述したように、ペレットとすることで、運搬時のかさ密度を高めることができるため、輸送コストを低減することができ、セメント原燃料としての価格優位性を高めることが可能である。

【0016】

次に、運搬された粉塵爆発性のある有機性粉体13をセメント原燃料としてセメントキルン21又はボイラーに投入する。

上述した造粒物(ペレット)13をセメント原燃料32として投入するセメントキルン21の装置構成について、図3を用いて説明する。

セメントキルン(焼成炉)21は、セメント原料24を焼成してクリンカ27を製造するための長尺の円筒状の回転体である。セメントキルン21の原料供給側には、セメント原料24を予熱及び脱炭酸し、かつセメントキルン21で発生した排ガス25を系外に排出するために、複数のサイクロンからなるプレヒーター22、及び仮焼炉23が連結されている。セメントキルン21の焼成物排出側には、焼成物(クリンカ)を冷却するためのクーラー26が連結されている。また、セメントキルン21の焼成物排出側には、セメントキルン21の原料を最高温度で1450℃程度の高温雰囲気にするために、バーナー28、及びセメント原燃料32の供給用の管路30等が配設されている。管路30は、一端がブロア31に接続され、他端がバーナー28に接続されている。管路30の所定の地点(ブロア31の近傍)には、セメント原燃料32を貯留しかつ管路30に供給するための貯留・定量供給装置29が接続されている。

【0017】

次に、このセメントキルンの運転方法について、図3を用いて説明する。

まず、プレヒーター22の上部に設けられている原料投入口に、セメント原料24を投入する。セメント原料24は、プレヒーター22及び仮焼炉23内を下方に移動しながら、予熱及び脱炭酸され、次いで、窯尻からセメントキルン21内に移動する。

セメント原料は、緩い傾斜を有しかつ緩やかに回転するセメントキルン21内を、バーナー28が配設されている窯前に向かって徐々に移動していき、その過程で焼成されてクリンカ27となる。クリンカ27は、セメントキルン21の窯前からクーラー26内に落下して、クーラー26で冷却された後、排出される。

セメントキルン21の内部は、原料の最高温度(バーナー28の火炎の近傍の原料の温度)が1450℃程度になるように温度が管理されている。このような高温雰囲気を保持するために、本発明で得られるセメント原燃料32は、セメントキルン21の主燃料である微粉炭に代えて、あるいは微粉炭と併用して、バーナー28から炉内に投入される。

【0018】

本発明で得られるセメント原燃料32は、一旦、貯留・定量供給装置29に収容される。なお、貯留・定量供給装置29を用いずに、上述したセメント原燃料32を積んだフックロールコンテナ3から直接、セメント原燃料32を管路30に供給してもよい。

貯留・定量供給装置29内のセメント原燃料32は、貯留・定量供給装置29の底部に設けられたロータリーフィーダー等の供給量調整手段によって、所定の供給速度で管路30内に落下する。落下したセメント原燃料32は、ブロア31からの風圧によって所定の流速で管路30内をセメントキルン21に向かって移動し、管路30の端部に接続されているバーナー28の燃料噴射口からセメントキルン21内に所定の噴射速度で投入される。

炉内に投入されたセメント原燃料32は、バーナー28からの炎によって、炉底に着地する前に短時間で完全燃焼する。セメント原燃料32の燃焼残渣は、クリンカの成分の一部となる。なお、セメント原燃料32は、着地前に完全燃焼するので、クリンカの品質を低下させることはない。

セメント原燃料32の単位時間当たりの処理量を増大させるために、図3中に矢印Aで示すように、セメントキルン21の窯尻からセメント原燃料32を投入してもよい。

【0019】

上述したように、粉塵爆発性のある有機性粉体をペレットとすることで、容積当たりの熱量が増加する。したがって、本発明で得られるセメント原燃料を、化石燃料の代替として、上述したセメントキルンのバーナー用燃料に用いることができる。

なお、本発明で得られるセメント原燃料は、化石燃料の代替として、上述したセメントキルンのバーナー用燃料の他、ボイラーにおけるプレヒーター用助燃料等にも用いることが可能である。

【0020】

以上のように、本発明に係るセメント原燃料の供給方法によれば、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とする。

また、本発明に係るセメント原燃料の供給方法によれば、作業要員、作業場所、処理量等を考慮した、事業化に向け効率的なセメント原燃料の供給システムを構築することができる。

【実施例】

【0021】

以下、実施例等を用いて本発明を具体的に説明するが、本発明は実施例に限定されるものではない。

【0022】

実施例1〜2

ホッパーより廃ウレタン(実施例1)、植物ダスト(実施例2)を投入し、それぞれの発生元に仮設したフラットダイス式造粒装置を用いて、ペレットの製造を行った。なお、実施例1で用いた廃ウレタン中には、最大40mm程度の粗大物が含まれていた。結果を表1に示す。

【0023】

【表1】

【0024】

表1より、実施例1〜2のいずれにおいても、ペレットとすることにより、かさ比重が増加した。特に、実施例2において顕著であった。このことから、かさ密度が低く、粉塵爆発性のある廃ウレタン等を、減容することができ、かつ、安全に造粒することができ、粉塵爆発性のある廃ウレタン等をセメント原燃料として再利用できることが確認された。したがって、本発明に係るセメント原燃料の供給方法を利用することにより、上述したセメント原燃料をセメント工場へ効率的に運搬できることが示された。

【符号の説明】

【0025】

1 モバイル車両

2 オンサイト

3 フックロールコンテナ

4 移動式成型器・可搬式成型器

5 対象物

6 運搬

7 セメント工場

11 ダイス

12 加圧ローラ

13 造粒物

21 セメントキルン

22 プレヒーター

23 仮焼炉

24 セメント原料

25 排ガス

26 クーラー

27 焼成物(クリンカ)

28 バーナー

29 貯留・定量供給装置

30 管路

31 ブロア

32 セメント原燃料

【技術分野】

【0001】

本発明は、セメント原燃料の供給方法に関する。本発明は、特に、粉塵爆発性のある有機性粉体をセメント原燃料として供給する、セメント原燃料の供給方法に関する。

【背景技術】

【0002】

産業廃棄物として排出される廃ウレタン、廃トナー等の粉塵爆発性のある有機性粉体は、その取扱いの際に粉塵爆発を引き起こす可能性があるため、廃棄物処理において取扱いに注意を要する。一方、このような粉塵爆発性のある有機性粉体には、高い発熱量を有するものもあることから、セメント原燃料として再利用することができれば、好都合である。

【0003】

また、工場から排出される粉塵爆発性のある有機性粉体を回収する際、かさ密度の低いものは嵩張るため、その貯蔵に大きなスペースを必要とし、かつ、効率的に運搬することができず、輸送コストが高くなってしまう。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4316486号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記事情に鑑み、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とするセメント原燃料の供給方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、本発明によれば、オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法が提供される。

前記成形器は、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることが好適である。

前記造粒された粉塵爆発性のある有機性粉体は、ペレットであることが好適である。

前記ペレットの直径は4〜30mmφ、長さは5〜70mm、水分量は5〜30%、発熱量は3000kcal/kg以上であることが好適である。

【発明の効果】

【0007】

本発明に係るセメント原燃料の供給方法によれば、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とする。

【図面の簡単な説明】

【0008】

【図1】本発明に係るセメント原燃料の供給方法の一実施の形態を示す概念図である。

【図2】本発明で用いられるフラットダイス式造粒装置の一例を示す模式図である。

【図3】本発明で利用されるセメントキルンの装置構成の一例を示す模式図である。

【発明を実施するための形態】

【0009】

以下、本発明に係るセメント原燃料の供給方法の一実施の形態について、図1を用いて説明する。

まず、モバイル車両1でオンサイト2に出向く。モバイル車両1には、フックロールコンテナ3が搭載されており、このフックロールコンテナ3には移動式成形器・可搬式成形器4が設置されている。オンサイト2は、本発明のセメント原燃料の対象物5である粉塵爆発性のある有機性粉体の発生元又は保管場所である。

なお、移動式減容器・可搬式減容器を用いることが好適であるが、オンサイト2に固定式の減容器を設置し、本発明の処理を行うことも可能である。

モバイル車両1としては、上述したようなフックロールコンテナ3が搭載されたものの他に、これを切り離すことができる車両であれば用いることができる。例えば、アームロール車等を挙げることができる。また、成形器4が設置されたフックロールコンテナ3をモバイル車両1から切り離し、オンサイト2に仮設することも可能である。

粉塵爆発性のある有機性粉体としては、例えば、廃ウレタン、廃トナー、粉体塗料、汚泥類乾燥粉末、廃食品粉末、廃プラスチック類、ゴムくず等を挙げることができる。粉塵爆発性の有無については、爆発下限濃度試験(JIS Z 8818)によって測定される爆発下限濃度の値によって評価される。この評価によって粉塵爆発性があると判定された有機性粉体は、本発明のセメント原燃料の対象となり得る。

有機性粉体の粒径は、最大粒径が40mm以下であり、かつ平均粒径が5mm以下であることが好ましい。この粒径以下であれば、粉砕等の前処理の必要性がなく、造粒効率がよく、装置への投入量のコントロールも容易であるからである。

【0010】

次に、オンサイト2で粉塵爆発性のある有機性粉体を移動式成型器・可搬式成型器4、または固定式成型器(図示せず)によって造粒する。

本発明で用いる移動式成型器・可搬式成型器4、または固定式成型器(図示せず)は、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有する一般的なフラットダイス式造粒装置である。フラットダイス式造粒装置の運転方法について、図2を用いて説明する。処理対象物5である粉塵爆発性のある有機性粉体を、成型用の貫通孔を設けた円盤状のダイス11の上に導入し、このダイス11上で加圧ローラ12を回転させ、粉塵爆発性のある有機性粉体を加圧ローラ12で破砕しながら成型用の貫通孔へと圧入することによって圧縮、押出し成型され、粉塵爆発性のある有機性粉体を造粒する。

次に、フラットダイス式造粒装置の運転条件について、成型温度は、50〜110℃の範囲である。成型用の貫通孔の直径は、4〜30mmの範囲である。加圧ローラ12の回転数は、30〜140rpmの範囲である。

【0011】

オンサイト2で発生又は保管する粉塵爆発性のある有機性粉体中には水分が含まれている。フラットダイス式造粒装置では、この水分量を調整することができる。含水量については、処理対象物5である有機性粉体の種類によって様々である。水分量の少ない有機性粉体については、フラットダイス式造粒装置に導入される前に、ミスト状の水分を噴霧することが好ましい。あらかじめ有機性粉体中の水分量を増加させておくことにより、粉塵爆発性を抑えることができるからである。水分量の多い有機性粉体については、フラットダイス式造粒装置で脱水することにより、水分量を調整することができる。

粉塵爆発性のある有機性粉体中に含まれる水分量は、フラットダイス式造粒装置によって成形できる程度に含まれていることが好ましく、例えば、40%以下である。特に、廃ウレタンについては、含水量が少なくとも15%以上であれば、フラットダイス式造粒装置に導入する際の粉塵爆発性を抑えることが可能である。

【0012】

造粒された粉塵爆発性のある有機性粉体(造粒物)13は、ペレットであることが好ましい。ペレットとすることで微粉を少なくすることができるため、粉塵爆発性が低減され、安全性を向上させることができる。また、かさ密度が低い有機性粉体をペレットとすることで、かさ密度を高め、減容することができる。

【0013】

フラットダイス式造粒装置によって成型されたペレットの直径は4〜30mmφ、長さは5〜70mm、水分量は5〜30%、発熱量は3000kcal/kg以上であることが好ましい。このようなスペックを有するペレットであれば、セメント原燃料として好適な燃料性状となるからである。また、このようなペレットをセメントキルンのバーナー用燃料として用いる場合、そのペレット直径は4〜15mmφ、ボイラーにおけるプレヒーター用助燃料として用いる場合、そのペレット直径は10〜30mmφの範囲であることが好ましい。

【0014】

フラットダイス式造粒装置は、高圧力、高温度を要するスクリュー式RPF/RDF製造装置とは異なり、開放型構造を有する装置であるため、有機性粉体中に含まれる水分又は蒸気を安全に、かつ、効率的に排出することができる。また、低圧力で成型されるため、造粒された粉塵爆発性のある有機性粉体(造粒物)中に水分が封入されにくく、造粒物中の余剰な水分は脱水されて系外に排出することができる。さらに、造粒物の温度は上昇しないため、造粒物が発火するおそれは低く、造粒物を保管する際の発火トラブル防止のために新たに加水する必要もない。

【0015】

次に、造粒された粉塵爆発性のある有機性粉体13をモバイル車両1によって運搬する(図1中の符号6)。

上述した造粒物(ペレット)13をフックロールコンテナ3に積み、このフックロールコンテナ3をモバイル車両1に搭載し、セメント工場7へ運搬する。上述したように、ペレットとすることで、運搬時のかさ密度を高めることができるため、輸送コストを低減することができ、セメント原燃料としての価格優位性を高めることが可能である。

【0016】

次に、運搬された粉塵爆発性のある有機性粉体13をセメント原燃料としてセメントキルン21又はボイラーに投入する。

上述した造粒物(ペレット)13をセメント原燃料32として投入するセメントキルン21の装置構成について、図3を用いて説明する。

セメントキルン(焼成炉)21は、セメント原料24を焼成してクリンカ27を製造するための長尺の円筒状の回転体である。セメントキルン21の原料供給側には、セメント原料24を予熱及び脱炭酸し、かつセメントキルン21で発生した排ガス25を系外に排出するために、複数のサイクロンからなるプレヒーター22、及び仮焼炉23が連結されている。セメントキルン21の焼成物排出側には、焼成物(クリンカ)を冷却するためのクーラー26が連結されている。また、セメントキルン21の焼成物排出側には、セメントキルン21の原料を最高温度で1450℃程度の高温雰囲気にするために、バーナー28、及びセメント原燃料32の供給用の管路30等が配設されている。管路30は、一端がブロア31に接続され、他端がバーナー28に接続されている。管路30の所定の地点(ブロア31の近傍)には、セメント原燃料32を貯留しかつ管路30に供給するための貯留・定量供給装置29が接続されている。

【0017】

次に、このセメントキルンの運転方法について、図3を用いて説明する。

まず、プレヒーター22の上部に設けられている原料投入口に、セメント原料24を投入する。セメント原料24は、プレヒーター22及び仮焼炉23内を下方に移動しながら、予熱及び脱炭酸され、次いで、窯尻からセメントキルン21内に移動する。

セメント原料は、緩い傾斜を有しかつ緩やかに回転するセメントキルン21内を、バーナー28が配設されている窯前に向かって徐々に移動していき、その過程で焼成されてクリンカ27となる。クリンカ27は、セメントキルン21の窯前からクーラー26内に落下して、クーラー26で冷却された後、排出される。

セメントキルン21の内部は、原料の最高温度(バーナー28の火炎の近傍の原料の温度)が1450℃程度になるように温度が管理されている。このような高温雰囲気を保持するために、本発明で得られるセメント原燃料32は、セメントキルン21の主燃料である微粉炭に代えて、あるいは微粉炭と併用して、バーナー28から炉内に投入される。

【0018】

本発明で得られるセメント原燃料32は、一旦、貯留・定量供給装置29に収容される。なお、貯留・定量供給装置29を用いずに、上述したセメント原燃料32を積んだフックロールコンテナ3から直接、セメント原燃料32を管路30に供給してもよい。

貯留・定量供給装置29内のセメント原燃料32は、貯留・定量供給装置29の底部に設けられたロータリーフィーダー等の供給量調整手段によって、所定の供給速度で管路30内に落下する。落下したセメント原燃料32は、ブロア31からの風圧によって所定の流速で管路30内をセメントキルン21に向かって移動し、管路30の端部に接続されているバーナー28の燃料噴射口からセメントキルン21内に所定の噴射速度で投入される。

炉内に投入されたセメント原燃料32は、バーナー28からの炎によって、炉底に着地する前に短時間で完全燃焼する。セメント原燃料32の燃焼残渣は、クリンカの成分の一部となる。なお、セメント原燃料32は、着地前に完全燃焼するので、クリンカの品質を低下させることはない。

セメント原燃料32の単位時間当たりの処理量を増大させるために、図3中に矢印Aで示すように、セメントキルン21の窯尻からセメント原燃料32を投入してもよい。

【0019】

上述したように、粉塵爆発性のある有機性粉体をペレットとすることで、容積当たりの熱量が増加する。したがって、本発明で得られるセメント原燃料を、化石燃料の代替として、上述したセメントキルンのバーナー用燃料に用いることができる。

なお、本発明で得られるセメント原燃料は、化石燃料の代替として、上述したセメントキルンのバーナー用燃料の他、ボイラーにおけるプレヒーター用助燃料等にも用いることが可能である。

【0020】

以上のように、本発明に係るセメント原燃料の供給方法によれば、かさ密度が低く、かつ、粉塵爆発性のある有機性粉体を造粒することによりセメント原燃料を得ることを可能とし、セメント工場へこのようなセメント原燃料を効率的に運搬することを可能とする。

また、本発明に係るセメント原燃料の供給方法によれば、作業要員、作業場所、処理量等を考慮した、事業化に向け効率的なセメント原燃料の供給システムを構築することができる。

【実施例】

【0021】

以下、実施例等を用いて本発明を具体的に説明するが、本発明は実施例に限定されるものではない。

【0022】

実施例1〜2

ホッパーより廃ウレタン(実施例1)、植物ダスト(実施例2)を投入し、それぞれの発生元に仮設したフラットダイス式造粒装置を用いて、ペレットの製造を行った。なお、実施例1で用いた廃ウレタン中には、最大40mm程度の粗大物が含まれていた。結果を表1に示す。

【0023】

【表1】

【0024】

表1より、実施例1〜2のいずれにおいても、ペレットとすることにより、かさ比重が増加した。特に、実施例2において顕著であった。このことから、かさ密度が低く、粉塵爆発性のある廃ウレタン等を、減容することができ、かつ、安全に造粒することができ、粉塵爆発性のある廃ウレタン等をセメント原燃料として再利用できることが確認された。したがって、本発明に係るセメント原燃料の供給方法を利用することにより、上述したセメント原燃料をセメント工場へ効率的に運搬できることが示された。

【符号の説明】

【0025】

1 モバイル車両

2 オンサイト

3 フックロールコンテナ

4 移動式成型器・可搬式成型器

5 対象物

6 運搬

7 セメント工場

11 ダイス

12 加圧ローラ

13 造粒物

21 セメントキルン

22 プレヒーター

23 仮焼炉

24 セメント原料

25 排ガス

26 クーラー

27 焼成物(クリンカ)

28 バーナー

29 貯留・定量供給装置

30 管路

31 ブロア

32 セメント原燃料

【特許請求の範囲】

【請求項1】

オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法。

【請求項2】

前記成形器が、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることを特徴とする請求項1に記載のセメント原燃料の供給方法。

【請求項3】

前記造粒された粉塵爆発性のある有機性粉体が、ペレットであることを特徴とする請求項1又は2に記載のセメント原燃料の供給方法。

【請求項4】

前記ペレットの直径が4〜30mmφ、長さが5〜70mm、水分量が5〜30%、発熱量が3000kcal/kg以上であることを特徴とする請求項3に記載のセメント原燃料の供給方法。

【請求項1】

オンサイトで粉塵爆発性のある有機性粉体を成形器によって造粒し、前記造粒された粉塵爆発性のある有機性粉体をモバイル車両によって運搬し、前記運搬された粉塵爆発性のある有機性粉体をセメント原燃料としてセメントキルン又はボイラーに投入することを特徴とするセメント工場へのセメント原燃料の供給方法。

【請求項2】

前記成形器が、回転軸が垂直方向に向いた、成型用の多数の貫通孔を設けた円盤状のダイスと、該ダイスの中心部に配置された加圧ローラとを有するフラットダイス式造粒装置であることを特徴とする請求項1に記載のセメント原燃料の供給方法。

【請求項3】

前記造粒された粉塵爆発性のある有機性粉体が、ペレットであることを特徴とする請求項1又は2に記載のセメント原燃料の供給方法。

【請求項4】

前記ペレットの直径が4〜30mmφ、長さが5〜70mm、水分量が5〜30%、発熱量が3000kcal/kg以上であることを特徴とする請求項3に記載のセメント原燃料の供給方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−207681(P2011−207681A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77546(P2010−77546)

【出願日】平成22年3月30日(2010.3.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フックロール

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(595015926)アスク・サンシンエンジニアリング株式会社 (10)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フックロール

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(595015926)アスク・サンシンエンジニアリング株式会社 (10)

【Fターム(参考)】

[ Back to top ]