セメント用材料の製造方法、セメント原料粉体、セメントの製造方法、およびセメント

【課題】使用時に崩壊することなくセメントとなるセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法、並びに、欠損部内に確実に充填されるセメントを提供すること。

【解決手段】生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【解決手段】生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント用材料の製造方法、セメント原料粉体、セメントの製造方法、およびセメントに関する。

【背景技術】

【0002】

従来、骨や歯などの硬組織の欠損部に充填材を充填し、充填材を硬化させることにより硬組織を補強する治療法が知られている。例えば、脊椎が圧迫骨折した骨粗鬆症の患者に対して、ポリメタクリル酸メチル(PMMA)樹脂などの樹脂材料からなる充填材を骨折部位に充填して硬化させる方法が広く行なわれている。

【0003】

硬組織の欠損部に充填される充填材の材料の他の例として、リン酸カルシウム系セラミックスが知られている。リン酸カルシウム系セラミックスの例として、例えばヒドロキシアパタイト[Ca10(PO4)6(OH)2,HAp]を挙げることができる。ヒドロキシアパタイトは、骨と類似した組成を有しており、緻密体、多孔体、顆粒およびペースト等の形態で欠損部に充填することができる材料である。

【0004】

また、破骨細胞によって分解されやすい所謂生体吸収性のリン酸カルシウム系セラミックスの例として、リン酸三カルシウム(TCP)が知られている。リン酸三カルシウムは、ヒドロキシアパタイトと同様にして欠損部に充填することができる材料であり、欠損部に充填された後、生体内で吸収されて自家骨に置換される。

【0005】

例えば特許文献1には、イノシトールリン酸を表面に吸着させたヒドロキシアパタイトの粉体を用いて形成されたセメント組成物およびセメントが記載されている。特許文献1には、イノシトールリン酸を表面に吸着させたヒドロキシアパタイトの粉体は、粉体表面に吸着されたイノシトールリン酸同士がキレート結合により結合することにより、所謂キレート硬化型のセメントとなることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−178225号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されたセメントは、原料となる粉体と混練液とが混合された流動体の状態(ペースト状)で例えば骨の欠損部に充填され、欠損部内で硬化してセメントとなる。欠損部内では、充填された流動体が硬化する前に、流動体に体液などの液体が浸入する場合がある。欠損部内に充填された流動体に体液が浸入すると、硬化する前の流動体は、欠損部内を満たす形状を維持できずに崩壊する可能性がある。

このため、体液等の液体成分が浸入しても崩壊せずに欠損部内を満たす形状を維持できるセメント用材料が求められている。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、使用時に崩壊することなくセメントとなるセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法、並びに、欠損部内に確実に充填されるセメントを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のセメント用材料の製造方法は、生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法である。

【0010】

また、前記リン酸カルシウムを粉砕する前と前記リン酸カルシウムを粉砕している間との少なくともいずれかに、前記イノシトールリン酸を所定の濃度で含有する溶液を前記リン酸カルシウムと混合することが好ましい。

また、前記所定の濃度は10000ppm以下であることが好ましい。

【0011】

また、前記リン酸カルシウムと前記イノシトールリン酸とを同一の粉砕機内に投入し、前記粉砕機内で前記リン酸カルシウムの表面に前記イノシトールリン酸を吸着させることが好ましい。

【0012】

また、前記粉砕機は容器駆動媒体ミルであり、前記容器駆動媒体ミルによる湿式粉砕によって前記リン酸カルシウムを粉砕することが好ましい。

【0013】

また、前記リン酸カルシウムとしてβ‐リン酸三カルシウムを用いることが好ましい。

【0014】

本発明のセメント原料粉体は、本発明のセメント用材料の製造方法により製造されたセメント用材料を乾燥して製造されたことを特徴とする生体の治療に使用されるセメント原料粉体である。

【0015】

本発明のセメントの製造方法は、本発明のセメント原料粉体と水性媒体とを混練し、硬化させることを特徴とするセメントの製造方法である。

また、前記水性媒体は純水であることが好ましい。

また、前記水性媒体はリン酸水素二ナトリウムを含む水溶液であることが好ましい。

【0016】

本発明のセメントは、生体の治療に使用されるセメントであって、本発明のセメントの製造方法によって製造されたセメントである。

【発明の効果】

【0017】

本発明のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、使用時に崩壊することなくセメントとなる。また、本発明のセメントによれば、欠損部内に確実に充填される。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態のセメント用材料を示す模式図である。

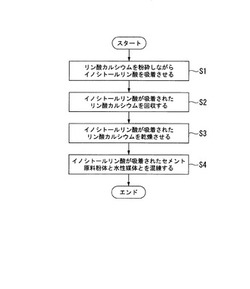

【図2】本発明の一実施形態のセメント用材料、セメント原料粉体、およびセメントの製造方法を示すフローチャートである。

【図3】実施例のセメント原料粉体およびβ−TCPのX線回折強度を示すグラフである。

【図4】実施例のセメント原料粉体およびβ−TCPのX線回折強度を示すグラフである。

【図5】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体のメジアン径の関係を示すグラフである。

【図6】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体の比表面積の関係を示すグラフである。

【図7】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体の結晶子径の関係を示すグラフである。

【図8】従来例における静的崩壊性試験の結果を示す写真である。

【図9】実施例における静的崩壊性試験の結果を示す写真である。

【図10】従来例における静的崩壊性試験の結果を示す写真である。

【図11】実施例における静的崩壊性試験の結果を示す写真である。

【図12】実施例における静的崩壊性試験の結果を示す写真である。

【図13】実施例において製造されたセメント原料粉体のX線回折強度を示すグラフである。

【図14】本実施例における表面修飾濃度と、比表面積およびメジアン径との関係を示すグラフである。

【図15】実施例と従来例における表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係を示すグラフである。

【図16】実施例および従来例におけるセメント原料粉体の透過型電子顕微鏡写真をまとめた表である。

【図17】従来例のセメント原料粉体と、実施例のセメント原料粉体との粒子形状を示す拡大図である。

【図18】実施例において製造されたセメントのX線回折強度を示すグラフである。

【図19】実施例における、表面修飾濃度と、セメントにおける結晶相の割合と、HApの含有率とを示す表である。

【図20】イノシトールリン酸の吸着量とHApへの転化率との関係を示したグラフである。

【図21】実施例において製造されたセメントに対する静的崩壊試験の結果を纏めた表である。

【図22】実施例において試験溶液内に各セメントを浸漬させた時間と、単位グラム当たりのカルシウムイオンの溶解量との関係を示すグラフである。

【図23】実施例において表面修飾濃度とセメントの圧縮強度との関係を示すグラフである。

【図24】従来例によるセメントの圧縮強度と、実施例によるセメントの圧縮強度とを示すグラフである。

【図25】実施例において製造されたセメントの結晶子径と圧縮強度との関係を示すグラフである。

【図26】実施例において製造されたセメントの相対密度と圧縮強度との関係を示すグラフである。

【発明を実施するための形態】

【0019】

本発明の一実施形態のセメント用材料、セメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法、並びに本発明の一実施形態のセメントについて説明する。

まず、本実施形態のセメント用材料について説明する。図1は、本実施形態のセメント用材料を示す模式図である。

【0020】

セメント用材料は、生体の治療に使用されるセメントを形成するための材料である。本明細書において「セメント」とは、医療分野において使用される硬組織への補填材や充填材などの硬化物を指す。

図1に示すように、セメント用材料1は、リン酸カルシウム2の表面に、イノシトールリン酸3が吸着された粉体あるいは粒である。

【0021】

リン酸カルシウム2は、平均粒子径が1μm以上1mm以下の範囲の大きさの結晶である。リン酸カルシウム2としては、ヒドロキシアパタイト、α‐リン酸三カルシウム、β‐リン酸三カルシウム、炭酸カルシウム、リン酸四カルシウム、リン酸八カルシウム、リン酸水素カルシウム、リン酸二水素カルシウム、非晶質リン酸カルシウムを採用することができる。

【0022】

特に、リン酸カルシウム2としてはβ‐リン酸三カルシウムが好ましい。β‐リン酸三カルシウムは、生体内で吸収される材料であり、例えば骨の欠損部にβ‐リン酸三カルシウムからなる充填材を充填すると、自家骨に置換される。

【0023】

また、β‐リン酸三カルシウムは、ヒドロキシアパタイトに転化させることができる。ヒドロキシアパタイトはβ-リン酸三カルシウムに比べて生体吸収性が低く機械的強度が高い。このため、リン酸カルシウムを用いたセメント用材料の製造工程において、リン酸カルシウムとしてβ‐リン酸三カルシウムを用いれば、β‐リン酸三カルシウムの一部をヒドロキシアパタイトに転化させて、生体吸収性と機械的強度とのバランスが調整された複合材料とすることができる。

【0024】

イノシトールリン酸3は、リン酸カルシウム2の表面に吸着されており、キレート結合を介してリン酸カルシウム2を結合させる。イノシトールリン酸3としては、イノシトール一リン酸、イノシトール二リン酸、イノシトール三リン酸、イノシトール四リン酸、イノシトール五リン酸、およびイノシトール六リン酸を採用することができる。なお、イノシトール六リン酸は、フィチン酸とも呼ばれている。

【0025】

また、イノシトールリン酸の塩がリン酸カルシウム2の表面に吸着されていてもよい。イノシトールリン酸の塩の例としては、アルカリ金属塩またはアルカリ土類金属塩、具体的にはナトリウム塩、カリウム塩、マグネシウム塩、カルシウム塩、バリウム塩などが挙げられる。

【0026】

本実施形態では、イノシトールリン酸の塩のうち、フィチン酸ナトリウム塩、フィチン酸カルシウム塩が好ましく用いられる。なお、フィチン酸ナトリウム塩には、フィチン酸ナトリウム塩38水和物、フィチン酸ナトリウム塩47水和物、フィチン酸ナトリウム塩12水和物等のように、結晶水含量の異なる数種が知られているが、いずれの水和物も好ましく用いることができる。

【0027】

イノシトールリン酸およびその塩の製造方法には特に限定はない。例えば、フィチン酸ナトリウム塩は、脱脂した植物の種子粉末を希塩酸で抽出し、抽出液から不溶性の銅塩、鉄塩などにして沈殿させ精製した後、ナトリウム塩に変え、アルコールを加えて沈殿させることにより得ることができる。

【0028】

次に、セメント用材料の製造方法、セメント原料粉体の製造方法、およびセメントの製造方法について説明する。

まず、リン酸カルシウムを粉砕しながらイノシトールリン酸をリン酸カルシウムに吸着させる(図2に示すステップS1)。このステップS1を経てセメント用材料が製造される。

ステップS1では、まず、固形物を粉砕する粉砕機内へ、リン酸カルシウムの粉体あるいは顆粒と、イノシトールリン酸を所定の濃度で含有する溶液(以下、「粉砕溶媒」と称する。)とを供給する。

粉砕機は、所定の直径を有する多数の硬質なビーズ(あるいはボール)を用いて原料をすりつぶして微細な粉末を作る容器駆動媒体ミルを用いることが好適であるが、これに限定されず、リン酸カルシウムと粉砕溶媒とが混合されたスラリー状の状態でリン酸カルシウムを粉砕しながら、イノシトールリン酸をリン酸カルシウムに吸着させることができればよい。以下、粉砕機として容器駆動媒体ミルを使用した例について説明する。

粉砕機によって粉砕される前のリン酸カルシウムの粒子径は特に限定されず、どのような形状のリン酸カルシウムであってもよい。

【0029】

粉砕溶媒に含有されるイノシトールリン酸の所定の濃度は、リン酸カルシウムに吸着させるイノシトールリン酸の量に基づいて設定することができる。例えば、粉砕溶媒におけるイノシトールリン酸の濃度は、10000ppm以下であることが好ましい。以下、粉砕溶媒中のイノシトールリン酸の濃度を「表面修飾濃度」と称する。

【0030】

リン酸カルシウムと粉砕溶媒とが粉砕機にともに供給されている状態で、リン酸カルシウムの表面にはイノシトールリン酸が吸着させる。リン酸カルシウムと粉砕溶媒とが粉砕機にともに供給されている状態で粉砕機が動作すると、リン酸カルシウムは粉砕機中に投入されている多数の硬質なビーズによって押しつぶされる。ビーズによってリン酸カルシウムが押しつぶされることにより、イノシトールリン酸が吸着されていない新しい面がリン酸カルシウムに生じて、新しい面にイノシトールリン酸が吸着されることになる。

【0031】

このように、粉砕機を動作させている間は、リン酸カルシウムが押しつぶされて生じる新しい面にイノシトールリン酸が吸着され続ける。ビーズによって押しつぶされることによって生じるリン酸カルシウムの面は、リン酸カルシウムが割れて生じるので粗面となっている。粉砕機によって粉砕されたリン酸カルシウムの単位領域当たりの表面積は、リン酸カルシウムの表面が平滑である場合よりも大きい。このため、本実施形態の製造方法では、イノシトールリン酸を付着させる面積を大きくでき、イノシトールリン酸の吸着量を多くすることができる。

なお、粉砕溶媒は、粉砕機を用いてリン酸カルシウムを粉砕する作業を開始した後に、リン酸カルシウムと混合されてもよい。

これでステップS1は終了し、ステップS2へ進む。

【0032】

ステップS2は、イノシトールリン酸が吸着されたリン酸カルシウムを回収するステップである。

ステップS2では、所定の時間粉砕機を動作させた後、粉砕機を停止させ、粉砕機によって粉砕されたリン酸カルシウムを取り出す。さらに、粒子保持能が1μm以下であるガラス繊維濾紙を通して吸着に寄与しなかった粉砕溶媒を除去する。ガラス繊維濾紙によって捕獲されたリン酸カルシウムは回収され、これでセメント用材料の製造工程は終了する。

なお、ステップS2では、フィルターを用いた濾過以外にも、例えば遠心分離やデカンテーションなどの方法を用いて固体成分と液体成分とを分離することができる。

これでステップS2は終了し、ステップS3へ進む。

【0033】

ステップS3は、イノシトールリン酸が吸着されたリン酸カルシウムを乾燥させるステップである。

ステップS3では、ステップS2において回収されたリン酸カルシウムは、凍結乾燥機によって液体成分が除去される。凍結乾燥機内で液体成分が除去されることにより、セメント用材料は乾燥したセメント原料粉体となる。

なお、セメント用材料を乾燥させてセメント原料粉体とする方法は凍結乾燥に限られることはない。例えばセメント用材料を減圧乾燥、風乾などによって乾燥させても同様にセメント原料粉体とすることができる。

これでステップS3は終了し、ステップS4へ進む。

【0034】

ステップS4は、上述のセメント原料粉体を使用してセメントを製造するステップである。

ステップS4では、イノシトールリン酸が吸着されたセメント原料粉体と水系媒体とを混練する。水性媒体としては、水またはリン酸水素二ナトリウム水溶液などを使用することができる。また、水またはリン酸水素二ナトリウム水溶液に他の添加物が含有されていても水性媒体として使用することができる。

セメント原料粉体と水性媒体との混練は、慣用されている混練機を適宜選択して行なうことができる。また、セメント原料粉体と水性媒体との混練は手作業によって行われてもよい。

これでステップS4は終了する。

【0035】

セメント原料粉体と水性媒体とが混練された混練物は、例えば骨の欠損部などの空洞に充填されたり、所定の形状に形成された成形型内の空洞に充填されたりする。さらに、これらの空洞に混練物が充填されたあと、混練物は所定の温度および湿度に調整された環境下で養生される。骨の欠損部など体内の組織に混練物が充填された場合には、混練物は体内の環境(温度約37℃、湿度約100%)で養生される。所定の温度および湿度の下で養生された混練物は硬化し、空洞を満たす形状のセメントとなる。したがって、混合物は体内の環境下で硬化することができるので、好都合である。

【0036】

次に、本実施形態のセメントの作用について説明する。

本実施形態のセメントは、セメント原料粉体と水性媒体との混練物の状態で硬組織(例えば骨や歯など)の欠損部位に充填される。硬組織の欠損は、例えば骨折や歯科治療などによって生じる。硬組織の欠損部位に充填された上記混練物は、欠損部位の内面に沿い、欠損部位を満たす形状のままキレート結合によって硬化する。これにより、硬組織は混練物の硬化物(すなわちセメント)によって補強される。

【0037】

また、セメントは、主成分であるリン酸カルシウムが破骨細胞などによって分解されることにより、生体内で吸収されて自家組織(例えば自家骨など)に置換される。また、リン酸カルシウム、より具体的にはリン酸三カルシウムなどの一部がヒドロキシアパタイトに転化している場合には、ヒドロキシアパタイトは生体内で吸収されにくいので、非崩壊性に優れ、生体内で長期に硬組織を補強することができる。

【0038】

以上説明したように、本実施形態のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、使用時に崩壊することなくセメントとなる。また、本発明のセメントによれば、欠損部内に確実に充填される。

【0039】

また、リン酸カルシウムを粉砕しながらリン酸カルシウムにイノシトールリン酸を吸着させるので、リン酸カルシウムの粉砕とイノシトールリン酸の吸着とを別工程で行なっていた従来法よりも工程を簡略化できるとともに作業時間を短縮することができる。例えば、従来法で4日かかっていたセメント原料粉体の製造時間を、本実施形態の方法では2日に短縮することができる。

【0040】

次に、以下に示す実施例と比較例に基づいて、本発明のセメント用材料、セメント用材料の製造方法、セメント原料粉体、セメント、およびセメントの製造方法についてより詳細に説明する。

【実施例】

【0041】

セメント用材料の製造方法およびセメント原料粉体の製造方法について説明する。

原料となるリン酸カルシウムとして、太平化学産業株式会社製β−TCP−100を10g使用した。β−TCP−100は、β‐リン酸三カルシウムからなる白色粉末であり、粒径が1.7mm以下、比表面積が1〜5m2/gに調製された材料である。

本実施例では、β−TCP−100を粉砕するための上記粉砕機として、直径2mmあるいは10mmのZrO2からなるビーズを用いる容器駆動媒体ミル(フリッチュ社製の遊星型ボールミルP−6)を使用した。

また、イノシトールリン酸として、イノシトール六リン酸(IP6)を使用した。なお、IP6以外のイノシトールリン酸を用いても下記実施例と同様の結果あるいは傾向を示す。

セメント用材料およびセメント原料粉体の製造条件を下記表1に示す。下記表1に示す条件1ないし12は、本発明の実施例である。以下、特に断りがない場合には、粉砕溶媒は、イノシトールリン酸の濃度が3000ppmとなる40cm3の水溶液である。

【0042】

【表1】

【0043】

図3および図4は、上記表1に示す条件に基づいて製造されたセメント原料粉体とβ−TCP−100のX線回折強度を示すグラフである。図3および図4に示すグラフは、セメント原料粉体に含まれる結晶相の特徴を示すグラフであり、図3に符号101で示す線と、図4に符号111で示す線は、原料として使用されたβ−TCP−100のX線回折強度を示している。

また、図3において符号102、103、104、105、106、107で示す線は、この順に上記条件1ないし6に対応する。また、図4において符号112、113、114、115、116、117で示す線は、この順に上記条件7ないし12に対応する。

図3および図4において、●印で示されるピークは、β−TCP−100、すなわち、β‐リン酸三カルシウム(β−TCP)に特徴的なピークを指している。

【0044】

図3に示すように、直径10mmのビーズを使用した条件(条件1ないし6)では、粉砕機による粉砕時間によらず、セメント原料粉体のX線回折強度はβ−TCPに特徴的なピーク(図3に●印で示すピーク)を有している。

【0045】

図4に示すように、直径2mmのビーズを使用した条件(条件7ないし12)では、粉砕機による粉砕時間が長くなると、β−TCPに特徴的なピーク(図4に●印で示すピーク)とは異なるピークが現れる(図4に○印で示すピーク)。図4に○印で示すピークは、ヒドロキシアパタイト(HAp)に特徴的なピークである。すなわち、粉砕する時間が長くなると、β−TCPの一部はヒドロキシアパタイトに転化する。

【0046】

図5は、粉砕溶媒と水中で湿式粉砕したβ−TCP−100とを混合する方法(以下「従来法」と称する。)により製造されたIP6が吸着したβ−TCPのメジアン径と、上記条件1ないし12とのそれぞれに基づいて製造されたセメント原料粉体のメジアン径を示すグラフである。図5において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えて粉砕したβ−TCP−100のメジアン径を示す。また、○印は上記条件1ないし6に基づいたときの粉砕後のメジアン径を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後のメジアン径を示す。

【0047】

なお、従来法としては、直径10mmのビーズを使用してβ−TCP−100を4時間かけて湿式粉砕し、これと粉砕溶媒を混合したのち、乾燥させた例(以下、この条件を、「IP6/β−TCP−4h」との略号を用いて表記する場合がある。)を用いている。

【0048】

図5に示すように、直径10mmのビーズを使用した場合(条件1ないし6、および従来法)では、本実施例であっても従来法であってもセメント原料粉体のメジアン径は同様の傾向を示した。また、粉砕時間が長くなるに従ってセメント原料粉体のメジアン径は徐々に小さくなった。

これに対して、直径2mmのビーズを使用した場合(条件7ないし12)では、粉砕時間が4時間以降でセメント原料粉体のメジアン径が増加した。これは、図3および図4に示すX線回折強度のピークを考慮すると、β−TCPがHApに転化したことによって起こった現象であると考えられる。

【0049】

図6は、上記従来法と、上記条件1ないし12とのそれぞれに基づいて製造されたセメント原料粉体の比表面積を示すグラフである。図6において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えてβ−TCP−100を粉砕したときの粉砕後の比表面積を示す。また、図6において○印は上記条件1ないし6に基づいたときの粉砕後の比表面積を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後の比表面積を示す。

図6に示すように、直径10mmのビーズを使用した場合には、従来法と比較してセメント原料粉体の比表面積は低い値となっている。これに対して、直径2mmのビーズを使用した場合には、粉砕時間が3時間までは直径10mmのビーズを使用した場合と同様の比表面積を有し、4時間以降で比表面積が著しく増加した。これは、β−TCPがHApに転化して生じる結晶の表面積によるものと思われる。

【0050】

図7は、上記従来法、および上記条件1ないし12に基づいて製造されたセメント原料粉体の結晶子径を示すグラフである。

結晶子径(Lc)は、β‐リン酸三カルシウムの回折線(2θ=29.6°、hkl=300)を用いてScherrer式(Lc=Kλ/βcosθ)により計算した。

図7において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えてβ−TCP−100を粉砕したときの粉砕後の結晶子径を示す。また、○印は上記条件1ないし6に基づいたときの粉砕後の結晶子径を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後の結晶子径を示す。

図7に示すように、粉砕機によるβ−TCP−100の粉砕を行なわない場合(0時間)と、β−TCP−100を1時間粉砕した場合とを比較すると、何れも1時間粉砕することによって粉砕前よりも結晶子径は縮小した。

さらに、粉砕時間が2時間を超えると、直径10mmのビーズを用いた場合には、セメント原料粉体の結晶子径は、粉砕時間が1時間のときと略同様の結晶子径のまま維持された。一方、直径2mmのビーズを用いた場合には、粉砕時間が2時間から6時間まで、結晶子径が漸次小さくなった。

【0051】

次に、本実施例のセメントおよび従来法によって製造されたセメントの静的崩壊性試験の結果を示す。静的崩壊性試験は、製造された各セメント(サイズ:直径9mm、高さ8mm)を、セメントを浸漬するに十分な量の純水を入れた100mLのビーカー中に2分間静置浸漬させ、セメントの形状が維持されているか否かを定性的に判定することにより行なった。

本試験に供するセメントは、下記表2に示す条件に基づいて製造した。下記表2におけるサンプル2、サンプル4およびサンプル5は、β−TCP−100の10gに粉砕溶媒を容器駆動媒体ミルに入れてβ−TCP−100を3時間粉砕しながら、その表面にイノシトールリン酸を修飾させた本発明の実施例である。下記表2におけるサンプル1およびサンプル3は、純水40cm3中で4時間湿式粉砕したβ−TCP−100の10gに粉砕溶媒の400cm3を混合し、攪拌したのち乾燥させた比較例である。

【0052】

【表2】

【0053】

図8は、表2に示すサンプル1を純水中に浸漬させたときの写真である。図9は、表2に示すサンプル2を純水中に浸漬させたときの写真である。図10は、表2に示すサンプル3を純水中に浸漬させたときの写真である。図11は、表2に示すサンプル4を純水中に浸漬させたときの写真である。図12は、表2に示すサンプル5を純水に浸漬させたときの写真である。

図8に示すように、サンプル1(従来法)では、純水中でサンプルが崩壊し、サンプルの形状を維持していなかった。図9に示すように、サンプル2では純水中でもサンプルの形状が維持された。

また、サンプル3,4、5は、表2に示すように2.5質量%のリン酸水素二ナトリウムを含む溶液を水性媒体として用いてセメント原料粉体と混練させたものである。図10に示すように、サンプル3(従来法)では、セメントの一部が崩壊した。図11に示すように、サンプル4ではサンプルの形状が維持された。図12に示すように、サンプル5ではセメントの形状が一部崩壊していた。

また、サンプル2とサンプル4とを比較すると、サンプル4の方が、サンプルが崩壊しにくかった。

【0054】

下記表3は、上記条件9に基づいて、粉砕溶媒に含まれるイノシトールリン酸の濃度(表面修飾濃度)を変えることによって、セメント原料粉体の異なる製造条件を示している。

【0055】

【表3】

【0056】

図13は、表3に示す各製造条件に基づいて製造されたサンプル11ないしサンプル14とサンプル16におけるX線回折強度を示すグラフである。図13に示すように、X線回折強度については、イノシトールリン酸の濃度によらずβ−TCPに特徴的なピーク(図13に●印で示す)を有している。

図14は、表3に示す各製造条件に基づいて製造されたサンプル11ないしサンプル16における表面修飾濃度と、比表面積およびメジアン径との関係を示すグラフである。図14において、●印は、上述のサンプル11ないしサンプル16のメジアン径を示す。また、○印は、上述のサンプル11ないしサンプル16の比表面積を示す。

図14に示すように、表面修飾濃度と比表面積との関係は、表面修飾濃度が5000ppm以下の領域では表面修飾濃度が高くなると比表面積が減少する傾向が見られる。なお、表面修飾濃度が5000ppm以上の領域では、表面修飾濃度によらず比表面積は略一定となる傾向が見られる。

さらに、表面修飾濃度とセメント原料粉体のメジアン径との関係は、表面修飾濃度によらずメジアン径が略一定となる傾向がみられる。

【0057】

次に、上述の条件9に基づいて製造されたセメント原料粉体について、表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係を示す。

図15は、表面修飾濃度と、セメント原料粉体の単位グラム当たりのイノシトールリン酸の吸着量との関係を示すグラフである。図15において、●印は、上述の条件9に基づいて製造されたセメント原料粉体の例を示す。また、○印は、上述の従来法に基づいて製造されたセメント原料粉体の例を示す。

図15に示すように、上記従来法によるセメント原料粉体(IP6/β−TCP−4h)では、表面修飾濃度が3000ppm未満の領域内では、表面修飾濃度が増加するにしたがって単位グラム当たりのイノシトールリン酸の吸着量が増加している。しかしながら、表面修飾濃度が3000ppm以上の領域では、イノシトールリン酸の吸着量は約10mg/gで飽和した。

これに対して、上記条件9に基づいて製造されたセメント原料粉体は、0ppmから10000ppmの範囲において、表面修飾濃度が増加するにしたがって単位グラム当たりのイノシトールリン酸の吸着量が正比例的に増加している。上記条件9に基づいて製造されたセメント原料粉体において、表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係は、少なくとも0ppmから10000ppmの範囲内では直線に近似しているといえる。

【0058】

このように、上記条件9に基づいて製造されたセメント原料粉体を用いてなるセメントは、表面修飾濃度を変えることによってイノシトールリン酸の吸着量を細かく制御することができるという効果を奏する。なお、このような効果は、上記条件1ないし12の何れに基づいて製造されたセメント原料粉体でも奏する効果である。

また、本発明においては、上記従来法では飽和してしまう吸着量を超えてイノシトールリン酸をリン酸カルシウムに吸着させることができる。

【0059】

次に、上記従来法によって製造されたセメント原料粉体(IP6/β−TCP−4h)と、上記条件9に基づいて製造されたセメント原料粉体との粒子形状を示す。

図16は、セメント原料粉体について透過型電子顕微鏡を用いて撮影された写真をまとめた表である。 図16に示すように、上記条件9に基づいて製造されたセメント原料粉体は、従来法によって製造されたセメント原料粉体と比較して微細な二次粒子が多く形成されていた。

【0060】

図17は、上記従来法によって製造されたセメント原料粉体(IP6/β−TCP−4h)と、上記条件9に基づいて製造されたセメント原料粉体との粒子形状を示す拡大図である。図17に示された透過型電子顕微鏡を用いて撮影された写真は、何れも表面修飾濃度が3000ppmの例を示している。

図17に示すように、上記条件9に基づいて製造されたセメント原料粉体の表面は、従来法と比較して微細な構造を有している。このため、上記条件9に基づいて製造されたセメント原料粉体の比表面積は従来法のセメント原料粉体よりも大きいことが理解できる。なお、この傾向は、上記条件1ないし12の何れにも見られる傾向であると考えられる。

【0061】

次に、上記条件9に基づいて製造されたセメント原料粉体を使用してセメントを製造する例を示す。

セメントの製造方法としては、2.5質量%のリン酸水素二ナトリウム水溶液を水性媒体(混練液)とし、セメント原料粉体と水性媒体とを2分間混練し、その後、セメント原料粉体と水性媒体との混練物を、直径6mm、高さ12mmの円柱形状の空洞が形成された成形型内にスパチュラを用いて充填した。

さらに、成形型内に混練物が充填された状態で、37℃、湿度100%の条件で24時間養生した。その後、JIS T 6603(歯科用ケイ酸塩セメント)に準じ圧縮強度試験を行い、また養生物について、X線回折強度を測定した結果を図18に示す。

また、X線回折強度の測定によって得られたピーク強度を用いて、下記式1に記載の計算式を用いて、セメント中のHApの含有率を算出した。

【0062】

【数1】

【0063】

図18には、表面修飾濃度が0ppm、1000ppm、3000ppm、5000ppm、および10000ppmの場合がそれぞれ示されている。また、図19は、表面修飾濃度、セメントにおけるβ−TCPとHApの結晶相の割合および図18に示す各ピークに基づいて算出されたHApの含有率とを示す表である。

【0064】

図18に示すように、表面修飾濃度が5000ppm以下では、HApに特徴的なピーク(○印で示す)が見られる。また、表面修飾濃度が低いほど、HApに特徴的なピークは高くなる傾向にある。

さらに、図19に示すように、表面修飾濃度が低くなるに従い結晶相中のHApの含有率が高くなることが分かる。

【0065】

図20は、図19に示す各データに基づいて、イノシトールリン酸の吸着量と、β−TCPからHApへの転化率との関係を示したグラフである。

前出の図15に示すように、表面修飾濃度とイノシトールリン酸の吸着量とは、直線で近似できる関係にある。さらに、イノシトールリン酸の吸着量とHApへの転化率とは、図20に示すように曲線近似できる関係にある。

【0066】

次に、上記条件9であってさらに表面修飾濃度が0ppm、3000ppm、および10000ppmの条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、上述の静的崩壊性試験を行った。その結果を図21に示す。

図21に示すように、すべてのセメントは、純水中に浸漬された場合にいずれも崩壊しにくい。また、表面修飾濃度が3000ppmである場合は、表面修飾濃度が10000ppmである場合よりもさらに純水中で崩壊しにくいという結果が得られた。

【0067】

次に、上記条件9であってさらに表面修飾濃度が0ppm、3000ppm、および10000ppmの3条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、in vitro吸収性評価を行なった。

in vitro吸収性評価は、生体内の環境を模した条件下におけるセメントの溶解性を測定することにより行なった。具体的には、各製造条件に基づいて製造されたセメントを、下記表4に示す条件で試験溶液に浸漬させた。なお、評価のための実験方法は下記の文献に記載されている。

【0068】

【表4】

【0069】

(文献1)

伊藤敦夫, 十河友, 山崎淳司, 相澤守, 尾坂明義, 早川聡, 菊池正紀, 赤羽郁子, 山下仁大, 田中優実, セラミックス協会2010年度会, p.118(2010).

(文献2)

伊藤敦夫, 十河友, 山崎淳司, 相澤守, 尾坂明義, 早川聡, 菊池正紀, 赤羽郁子, 山下仁大, 田中優実, 大串始, 田所美香, 第32回日本バイオマテリアル学会大会, p.72(2010).

【0070】

図22は、上記試験溶液内に各セメントを浸漬させた時間と、単位グラム当たりのカルシウムイオンの溶解量との関係を示すグラフである。

図22に示すように、表面修飾濃度が高い方が、単位グラム当たりのカルシウムイオンの溶解量が多い。すなわち、セメント原料粉体の表面修飾濃度が高いほうが、製造されたセメントの生体吸収性が高い。このように、イノシトールリン酸による表面修飾濃度を変えることによってセメントの生体吸収性を変えることができる。

【0071】

次に、上記条件9であって表面修飾濃度が0ppm、1000ppm、3000ppm、5000ppm、および10000ppmの条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、JIS T 6603に準じ圧縮強度試験を行った例を示す。

【0072】

図23は、表面修飾濃度とセメントの圧縮強度との関係を示すグラフである。

図23に示すように、表面修飾濃度が0ppmの場合には、水性媒体中のリン酸水素二ナトリウムの濃度によらず、セメントの圧縮強度は略一定であった。また、表面修飾濃度が1000ppmから5000ppmまでの範囲では、水性媒体として純水を使用した場合と比較して、リン酸水素二ナトリウムを含む水性媒体を混練液として使用した場合にセメントの圧縮強度が高かった。なお、表面修飾濃度が10000ppmの場合には、2.5質量%のリン酸水素二ナトリウム水溶液を用いた場合では純水を用いた場合と同程度の圧縮強度となり、5.0質量%のリン酸水素二ナトリウム水溶液を用いた場合は純水を用いた場合よりも圧縮強度が高かった。これは、水性媒体におけるリン酸水素二ナトリウムの濃度が高まったことにより、水和反応によってβ‐リン酸三カルシウムの一部がヒドロキシアパタイトへ転化して機械的強度が向上したと考えられる。

【0073】

次に、従来法で製造されたセメント原料粉体(IP6/β−TCP−4h)を材料として、純水を水性媒体として混練して製造されたセメントと、上記条件9であって純水またはリン酸水素二ナトリウム水溶液を水性媒体として混練されたセメントとの圧縮強度を比較した。

図24は、従来法によるセメントの圧縮強度と、本実施例によるセメントの圧縮強度とを示すグラフである。なお、図24に示した各セメントにおいて、セメント原料粉体の表面修飾濃度は3000ppmである。

図24に示すように、上記条件9であって純水を水性媒体として混練して製造されたセメントは、従来法のセメントと比較して圧縮強度が有意に高い。さらに、上記条件9であってリン酸水素二ナトリウム水溶液を水性媒体として用いた場合にも、従来法のセメントと比較して圧縮強度が有意に高い。

このように、水性媒体として純水に代えてリン酸水素二ナトリウム水溶液を使用することによりセメントの圧縮強度を向上させることができることが分かった。

【0074】

図25は、従来法によるセメントと本実施例に基づいて製造されたセメントとの、結晶子径と圧縮強度との関係を示すグラフである。

図25に示すように、結晶子径が小さい方がセメントの圧縮強度が高い。本実施例のセメントは、従来法のセメントよりも圧縮強度が高くなっている。

【0075】

図26は、本実施例の条件9に基づいて製造されたセメント原料粉体を用いて製造されたセメントの相対密度と圧縮強度との関係を示すグラフである。

図26に示すように、セメントの圧縮強度はセメントの相対密度に比例する関係となっている。

【0076】

上記実施例から明らかなように、本発明のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、セメント原料粉体と水性媒体との混練物を純水中に浸漬させても崩壊することがなく、実際に体内で硬組織の欠損部位などに充填されて使用される際にも崩壊することなくセメントとなる。

また、本発明のセメントによれば、純水中で崩壊しにくいので、欠損部内に確実に充填され、硬組織を確実に補強することができる。

【0077】

以上、本発明の実施形態について図面を参照し、実施例を交えて詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0078】

1 セメント用材料

2 リン酸カルシウム

3 イノシトールリン酸

【技術分野】

【0001】

本発明は、セメント用材料の製造方法、セメント原料粉体、セメントの製造方法、およびセメントに関する。

【背景技術】

【0002】

従来、骨や歯などの硬組織の欠損部に充填材を充填し、充填材を硬化させることにより硬組織を補強する治療法が知られている。例えば、脊椎が圧迫骨折した骨粗鬆症の患者に対して、ポリメタクリル酸メチル(PMMA)樹脂などの樹脂材料からなる充填材を骨折部位に充填して硬化させる方法が広く行なわれている。

【0003】

硬組織の欠損部に充填される充填材の材料の他の例として、リン酸カルシウム系セラミックスが知られている。リン酸カルシウム系セラミックスの例として、例えばヒドロキシアパタイト[Ca10(PO4)6(OH)2,HAp]を挙げることができる。ヒドロキシアパタイトは、骨と類似した組成を有しており、緻密体、多孔体、顆粒およびペースト等の形態で欠損部に充填することができる材料である。

【0004】

また、破骨細胞によって分解されやすい所謂生体吸収性のリン酸カルシウム系セラミックスの例として、リン酸三カルシウム(TCP)が知られている。リン酸三カルシウムは、ヒドロキシアパタイトと同様にして欠損部に充填することができる材料であり、欠損部に充填された後、生体内で吸収されて自家骨に置換される。

【0005】

例えば特許文献1には、イノシトールリン酸を表面に吸着させたヒドロキシアパタイトの粉体を用いて形成されたセメント組成物およびセメントが記載されている。特許文献1には、イノシトールリン酸を表面に吸着させたヒドロキシアパタイトの粉体は、粉体表面に吸着されたイノシトールリン酸同士がキレート結合により結合することにより、所謂キレート硬化型のセメントとなることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−178225号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されたセメントは、原料となる粉体と混練液とが混合された流動体の状態(ペースト状)で例えば骨の欠損部に充填され、欠損部内で硬化してセメントとなる。欠損部内では、充填された流動体が硬化する前に、流動体に体液などの液体が浸入する場合がある。欠損部内に充填された流動体に体液が浸入すると、硬化する前の流動体は、欠損部内を満たす形状を維持できずに崩壊する可能性がある。

このため、体液等の液体成分が浸入しても崩壊せずに欠損部内を満たす形状を維持できるセメント用材料が求められている。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、使用時に崩壊することなくセメントとなるセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法、並びに、欠損部内に確実に充填されるセメントを提供することである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のセメント用材料の製造方法は、生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法である。

【0010】

また、前記リン酸カルシウムを粉砕する前と前記リン酸カルシウムを粉砕している間との少なくともいずれかに、前記イノシトールリン酸を所定の濃度で含有する溶液を前記リン酸カルシウムと混合することが好ましい。

また、前記所定の濃度は10000ppm以下であることが好ましい。

【0011】

また、前記リン酸カルシウムと前記イノシトールリン酸とを同一の粉砕機内に投入し、前記粉砕機内で前記リン酸カルシウムの表面に前記イノシトールリン酸を吸着させることが好ましい。

【0012】

また、前記粉砕機は容器駆動媒体ミルであり、前記容器駆動媒体ミルによる湿式粉砕によって前記リン酸カルシウムを粉砕することが好ましい。

【0013】

また、前記リン酸カルシウムとしてβ‐リン酸三カルシウムを用いることが好ましい。

【0014】

本発明のセメント原料粉体は、本発明のセメント用材料の製造方法により製造されたセメント用材料を乾燥して製造されたことを特徴とする生体の治療に使用されるセメント原料粉体である。

【0015】

本発明のセメントの製造方法は、本発明のセメント原料粉体と水性媒体とを混練し、硬化させることを特徴とするセメントの製造方法である。

また、前記水性媒体は純水であることが好ましい。

また、前記水性媒体はリン酸水素二ナトリウムを含む水溶液であることが好ましい。

【0016】

本発明のセメントは、生体の治療に使用されるセメントであって、本発明のセメントの製造方法によって製造されたセメントである。

【発明の効果】

【0017】

本発明のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、使用時に崩壊することなくセメントとなる。また、本発明のセメントによれば、欠損部内に確実に充填される。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態のセメント用材料を示す模式図である。

【図2】本発明の一実施形態のセメント用材料、セメント原料粉体、およびセメントの製造方法を示すフローチャートである。

【図3】実施例のセメント原料粉体およびβ−TCPのX線回折強度を示すグラフである。

【図4】実施例のセメント原料粉体およびβ−TCPのX線回折強度を示すグラフである。

【図5】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体のメジアン径の関係を示すグラフである。

【図6】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体の比表面積の関係を示すグラフである。

【図7】実施例のセメント原料粉体および従来例粉体について、粉体を製造する際の粉砕時間と粉体の結晶子径の関係を示すグラフである。

【図8】従来例における静的崩壊性試験の結果を示す写真である。

【図9】実施例における静的崩壊性試験の結果を示す写真である。

【図10】従来例における静的崩壊性試験の結果を示す写真である。

【図11】実施例における静的崩壊性試験の結果を示す写真である。

【図12】実施例における静的崩壊性試験の結果を示す写真である。

【図13】実施例において製造されたセメント原料粉体のX線回折強度を示すグラフである。

【図14】本実施例における表面修飾濃度と、比表面積およびメジアン径との関係を示すグラフである。

【図15】実施例と従来例における表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係を示すグラフである。

【図16】実施例および従来例におけるセメント原料粉体の透過型電子顕微鏡写真をまとめた表である。

【図17】従来例のセメント原料粉体と、実施例のセメント原料粉体との粒子形状を示す拡大図である。

【図18】実施例において製造されたセメントのX線回折強度を示すグラフである。

【図19】実施例における、表面修飾濃度と、セメントにおける結晶相の割合と、HApの含有率とを示す表である。

【図20】イノシトールリン酸の吸着量とHApへの転化率との関係を示したグラフである。

【図21】実施例において製造されたセメントに対する静的崩壊試験の結果を纏めた表である。

【図22】実施例において試験溶液内に各セメントを浸漬させた時間と、単位グラム当たりのカルシウムイオンの溶解量との関係を示すグラフである。

【図23】実施例において表面修飾濃度とセメントの圧縮強度との関係を示すグラフである。

【図24】従来例によるセメントの圧縮強度と、実施例によるセメントの圧縮強度とを示すグラフである。

【図25】実施例において製造されたセメントの結晶子径と圧縮強度との関係を示すグラフである。

【図26】実施例において製造されたセメントの相対密度と圧縮強度との関係を示すグラフである。

【発明を実施するための形態】

【0019】

本発明の一実施形態のセメント用材料、セメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法、並びに本発明の一実施形態のセメントについて説明する。

まず、本実施形態のセメント用材料について説明する。図1は、本実施形態のセメント用材料を示す模式図である。

【0020】

セメント用材料は、生体の治療に使用されるセメントを形成するための材料である。本明細書において「セメント」とは、医療分野において使用される硬組織への補填材や充填材などの硬化物を指す。

図1に示すように、セメント用材料1は、リン酸カルシウム2の表面に、イノシトールリン酸3が吸着された粉体あるいは粒である。

【0021】

リン酸カルシウム2は、平均粒子径が1μm以上1mm以下の範囲の大きさの結晶である。リン酸カルシウム2としては、ヒドロキシアパタイト、α‐リン酸三カルシウム、β‐リン酸三カルシウム、炭酸カルシウム、リン酸四カルシウム、リン酸八カルシウム、リン酸水素カルシウム、リン酸二水素カルシウム、非晶質リン酸カルシウムを採用することができる。

【0022】

特に、リン酸カルシウム2としてはβ‐リン酸三カルシウムが好ましい。β‐リン酸三カルシウムは、生体内で吸収される材料であり、例えば骨の欠損部にβ‐リン酸三カルシウムからなる充填材を充填すると、自家骨に置換される。

【0023】

また、β‐リン酸三カルシウムは、ヒドロキシアパタイトに転化させることができる。ヒドロキシアパタイトはβ-リン酸三カルシウムに比べて生体吸収性が低く機械的強度が高い。このため、リン酸カルシウムを用いたセメント用材料の製造工程において、リン酸カルシウムとしてβ‐リン酸三カルシウムを用いれば、β‐リン酸三カルシウムの一部をヒドロキシアパタイトに転化させて、生体吸収性と機械的強度とのバランスが調整された複合材料とすることができる。

【0024】

イノシトールリン酸3は、リン酸カルシウム2の表面に吸着されており、キレート結合を介してリン酸カルシウム2を結合させる。イノシトールリン酸3としては、イノシトール一リン酸、イノシトール二リン酸、イノシトール三リン酸、イノシトール四リン酸、イノシトール五リン酸、およびイノシトール六リン酸を採用することができる。なお、イノシトール六リン酸は、フィチン酸とも呼ばれている。

【0025】

また、イノシトールリン酸の塩がリン酸カルシウム2の表面に吸着されていてもよい。イノシトールリン酸の塩の例としては、アルカリ金属塩またはアルカリ土類金属塩、具体的にはナトリウム塩、カリウム塩、マグネシウム塩、カルシウム塩、バリウム塩などが挙げられる。

【0026】

本実施形態では、イノシトールリン酸の塩のうち、フィチン酸ナトリウム塩、フィチン酸カルシウム塩が好ましく用いられる。なお、フィチン酸ナトリウム塩には、フィチン酸ナトリウム塩38水和物、フィチン酸ナトリウム塩47水和物、フィチン酸ナトリウム塩12水和物等のように、結晶水含量の異なる数種が知られているが、いずれの水和物も好ましく用いることができる。

【0027】

イノシトールリン酸およびその塩の製造方法には特に限定はない。例えば、フィチン酸ナトリウム塩は、脱脂した植物の種子粉末を希塩酸で抽出し、抽出液から不溶性の銅塩、鉄塩などにして沈殿させ精製した後、ナトリウム塩に変え、アルコールを加えて沈殿させることにより得ることができる。

【0028】

次に、セメント用材料の製造方法、セメント原料粉体の製造方法、およびセメントの製造方法について説明する。

まず、リン酸カルシウムを粉砕しながらイノシトールリン酸をリン酸カルシウムに吸着させる(図2に示すステップS1)。このステップS1を経てセメント用材料が製造される。

ステップS1では、まず、固形物を粉砕する粉砕機内へ、リン酸カルシウムの粉体あるいは顆粒と、イノシトールリン酸を所定の濃度で含有する溶液(以下、「粉砕溶媒」と称する。)とを供給する。

粉砕機は、所定の直径を有する多数の硬質なビーズ(あるいはボール)を用いて原料をすりつぶして微細な粉末を作る容器駆動媒体ミルを用いることが好適であるが、これに限定されず、リン酸カルシウムと粉砕溶媒とが混合されたスラリー状の状態でリン酸カルシウムを粉砕しながら、イノシトールリン酸をリン酸カルシウムに吸着させることができればよい。以下、粉砕機として容器駆動媒体ミルを使用した例について説明する。

粉砕機によって粉砕される前のリン酸カルシウムの粒子径は特に限定されず、どのような形状のリン酸カルシウムであってもよい。

【0029】

粉砕溶媒に含有されるイノシトールリン酸の所定の濃度は、リン酸カルシウムに吸着させるイノシトールリン酸の量に基づいて設定することができる。例えば、粉砕溶媒におけるイノシトールリン酸の濃度は、10000ppm以下であることが好ましい。以下、粉砕溶媒中のイノシトールリン酸の濃度を「表面修飾濃度」と称する。

【0030】

リン酸カルシウムと粉砕溶媒とが粉砕機にともに供給されている状態で、リン酸カルシウムの表面にはイノシトールリン酸が吸着させる。リン酸カルシウムと粉砕溶媒とが粉砕機にともに供給されている状態で粉砕機が動作すると、リン酸カルシウムは粉砕機中に投入されている多数の硬質なビーズによって押しつぶされる。ビーズによってリン酸カルシウムが押しつぶされることにより、イノシトールリン酸が吸着されていない新しい面がリン酸カルシウムに生じて、新しい面にイノシトールリン酸が吸着されることになる。

【0031】

このように、粉砕機を動作させている間は、リン酸カルシウムが押しつぶされて生じる新しい面にイノシトールリン酸が吸着され続ける。ビーズによって押しつぶされることによって生じるリン酸カルシウムの面は、リン酸カルシウムが割れて生じるので粗面となっている。粉砕機によって粉砕されたリン酸カルシウムの単位領域当たりの表面積は、リン酸カルシウムの表面が平滑である場合よりも大きい。このため、本実施形態の製造方法では、イノシトールリン酸を付着させる面積を大きくでき、イノシトールリン酸の吸着量を多くすることができる。

なお、粉砕溶媒は、粉砕機を用いてリン酸カルシウムを粉砕する作業を開始した後に、リン酸カルシウムと混合されてもよい。

これでステップS1は終了し、ステップS2へ進む。

【0032】

ステップS2は、イノシトールリン酸が吸着されたリン酸カルシウムを回収するステップである。

ステップS2では、所定の時間粉砕機を動作させた後、粉砕機を停止させ、粉砕機によって粉砕されたリン酸カルシウムを取り出す。さらに、粒子保持能が1μm以下であるガラス繊維濾紙を通して吸着に寄与しなかった粉砕溶媒を除去する。ガラス繊維濾紙によって捕獲されたリン酸カルシウムは回収され、これでセメント用材料の製造工程は終了する。

なお、ステップS2では、フィルターを用いた濾過以外にも、例えば遠心分離やデカンテーションなどの方法を用いて固体成分と液体成分とを分離することができる。

これでステップS2は終了し、ステップS3へ進む。

【0033】

ステップS3は、イノシトールリン酸が吸着されたリン酸カルシウムを乾燥させるステップである。

ステップS3では、ステップS2において回収されたリン酸カルシウムは、凍結乾燥機によって液体成分が除去される。凍結乾燥機内で液体成分が除去されることにより、セメント用材料は乾燥したセメント原料粉体となる。

なお、セメント用材料を乾燥させてセメント原料粉体とする方法は凍結乾燥に限られることはない。例えばセメント用材料を減圧乾燥、風乾などによって乾燥させても同様にセメント原料粉体とすることができる。

これでステップS3は終了し、ステップS4へ進む。

【0034】

ステップS4は、上述のセメント原料粉体を使用してセメントを製造するステップである。

ステップS4では、イノシトールリン酸が吸着されたセメント原料粉体と水系媒体とを混練する。水性媒体としては、水またはリン酸水素二ナトリウム水溶液などを使用することができる。また、水またはリン酸水素二ナトリウム水溶液に他の添加物が含有されていても水性媒体として使用することができる。

セメント原料粉体と水性媒体との混練は、慣用されている混練機を適宜選択して行なうことができる。また、セメント原料粉体と水性媒体との混練は手作業によって行われてもよい。

これでステップS4は終了する。

【0035】

セメント原料粉体と水性媒体とが混練された混練物は、例えば骨の欠損部などの空洞に充填されたり、所定の形状に形成された成形型内の空洞に充填されたりする。さらに、これらの空洞に混練物が充填されたあと、混練物は所定の温度および湿度に調整された環境下で養生される。骨の欠損部など体内の組織に混練物が充填された場合には、混練物は体内の環境(温度約37℃、湿度約100%)で養生される。所定の温度および湿度の下で養生された混練物は硬化し、空洞を満たす形状のセメントとなる。したがって、混合物は体内の環境下で硬化することができるので、好都合である。

【0036】

次に、本実施形態のセメントの作用について説明する。

本実施形態のセメントは、セメント原料粉体と水性媒体との混練物の状態で硬組織(例えば骨や歯など)の欠損部位に充填される。硬組織の欠損は、例えば骨折や歯科治療などによって生じる。硬組織の欠損部位に充填された上記混練物は、欠損部位の内面に沿い、欠損部位を満たす形状のままキレート結合によって硬化する。これにより、硬組織は混練物の硬化物(すなわちセメント)によって補強される。

【0037】

また、セメントは、主成分であるリン酸カルシウムが破骨細胞などによって分解されることにより、生体内で吸収されて自家組織(例えば自家骨など)に置換される。また、リン酸カルシウム、より具体的にはリン酸三カルシウムなどの一部がヒドロキシアパタイトに転化している場合には、ヒドロキシアパタイトは生体内で吸収されにくいので、非崩壊性に優れ、生体内で長期に硬組織を補強することができる。

【0038】

以上説明したように、本実施形態のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、使用時に崩壊することなくセメントとなる。また、本発明のセメントによれば、欠損部内に確実に充填される。

【0039】

また、リン酸カルシウムを粉砕しながらリン酸カルシウムにイノシトールリン酸を吸着させるので、リン酸カルシウムの粉砕とイノシトールリン酸の吸着とを別工程で行なっていた従来法よりも工程を簡略化できるとともに作業時間を短縮することができる。例えば、従来法で4日かかっていたセメント原料粉体の製造時間を、本実施形態の方法では2日に短縮することができる。

【0040】

次に、以下に示す実施例と比較例に基づいて、本発明のセメント用材料、セメント用材料の製造方法、セメント原料粉体、セメント、およびセメントの製造方法についてより詳細に説明する。

【実施例】

【0041】

セメント用材料の製造方法およびセメント原料粉体の製造方法について説明する。

原料となるリン酸カルシウムとして、太平化学産業株式会社製β−TCP−100を10g使用した。β−TCP−100は、β‐リン酸三カルシウムからなる白色粉末であり、粒径が1.7mm以下、比表面積が1〜5m2/gに調製された材料である。

本実施例では、β−TCP−100を粉砕するための上記粉砕機として、直径2mmあるいは10mmのZrO2からなるビーズを用いる容器駆動媒体ミル(フリッチュ社製の遊星型ボールミルP−6)を使用した。

また、イノシトールリン酸として、イノシトール六リン酸(IP6)を使用した。なお、IP6以外のイノシトールリン酸を用いても下記実施例と同様の結果あるいは傾向を示す。

セメント用材料およびセメント原料粉体の製造条件を下記表1に示す。下記表1に示す条件1ないし12は、本発明の実施例である。以下、特に断りがない場合には、粉砕溶媒は、イノシトールリン酸の濃度が3000ppmとなる40cm3の水溶液である。

【0042】

【表1】

【0043】

図3および図4は、上記表1に示す条件に基づいて製造されたセメント原料粉体とβ−TCP−100のX線回折強度を示すグラフである。図3および図4に示すグラフは、セメント原料粉体に含まれる結晶相の特徴を示すグラフであり、図3に符号101で示す線と、図4に符号111で示す線は、原料として使用されたβ−TCP−100のX線回折強度を示している。

また、図3において符号102、103、104、105、106、107で示す線は、この順に上記条件1ないし6に対応する。また、図4において符号112、113、114、115、116、117で示す線は、この順に上記条件7ないし12に対応する。

図3および図4において、●印で示されるピークは、β−TCP−100、すなわち、β‐リン酸三カルシウム(β−TCP)に特徴的なピークを指している。

【0044】

図3に示すように、直径10mmのビーズを使用した条件(条件1ないし6)では、粉砕機による粉砕時間によらず、セメント原料粉体のX線回折強度はβ−TCPに特徴的なピーク(図3に●印で示すピーク)を有している。

【0045】

図4に示すように、直径2mmのビーズを使用した条件(条件7ないし12)では、粉砕機による粉砕時間が長くなると、β−TCPに特徴的なピーク(図4に●印で示すピーク)とは異なるピークが現れる(図4に○印で示すピーク)。図4に○印で示すピークは、ヒドロキシアパタイト(HAp)に特徴的なピークである。すなわち、粉砕する時間が長くなると、β−TCPの一部はヒドロキシアパタイトに転化する。

【0046】

図5は、粉砕溶媒と水中で湿式粉砕したβ−TCP−100とを混合する方法(以下「従来法」と称する。)により製造されたIP6が吸着したβ−TCPのメジアン径と、上記条件1ないし12とのそれぞれに基づいて製造されたセメント原料粉体のメジアン径を示すグラフである。図5において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えて粉砕したβ−TCP−100のメジアン径を示す。また、○印は上記条件1ないし6に基づいたときの粉砕後のメジアン径を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後のメジアン径を示す。

【0047】

なお、従来法としては、直径10mmのビーズを使用してβ−TCP−100を4時間かけて湿式粉砕し、これと粉砕溶媒を混合したのち、乾燥させた例(以下、この条件を、「IP6/β−TCP−4h」との略号を用いて表記する場合がある。)を用いている。

【0048】

図5に示すように、直径10mmのビーズを使用した場合(条件1ないし6、および従来法)では、本実施例であっても従来法であってもセメント原料粉体のメジアン径は同様の傾向を示した。また、粉砕時間が長くなるに従ってセメント原料粉体のメジアン径は徐々に小さくなった。

これに対して、直径2mmのビーズを使用した場合(条件7ないし12)では、粉砕時間が4時間以降でセメント原料粉体のメジアン径が増加した。これは、図3および図4に示すX線回折強度のピークを考慮すると、β−TCPがHApに転化したことによって起こった現象であると考えられる。

【0049】

図6は、上記従来法と、上記条件1ないし12とのそれぞれに基づいて製造されたセメント原料粉体の比表面積を示すグラフである。図6において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えてβ−TCP−100を粉砕したときの粉砕後の比表面積を示す。また、図6において○印は上記条件1ないし6に基づいたときの粉砕後の比表面積を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後の比表面積を示す。

図6に示すように、直径10mmのビーズを使用した場合には、従来法と比較してセメント原料粉体の比表面積は低い値となっている。これに対して、直径2mmのビーズを使用した場合には、粉砕時間が3時間までは直径10mmのビーズを使用した場合と同様の比表面積を有し、4時間以降で比表面積が著しく増加した。これは、β−TCPがHApに転化して生じる結晶の表面積によるものと思われる。

【0050】

図7は、上記従来法、および上記条件1ないし12に基づいて製造されたセメント原料粉体の結晶子径を示すグラフである。

結晶子径(Lc)は、β‐リン酸三カルシウムの回折線(2θ=29.6°、hkl=300)を用いてScherrer式(Lc=Kλ/βcosθ)により計算した。

図7において、●印は従来法に基づいて、粉砕時間を0時間から6時間まで1時間ごとに変えてβ−TCP−100を粉砕したときの粉砕後の結晶子径を示す。また、○印は上記条件1ないし6に基づいたときの粉砕後の結晶子径を示す。また、△印は、上記条件7ないし12に基づいたときの粉砕後の結晶子径を示す。

図7に示すように、粉砕機によるβ−TCP−100の粉砕を行なわない場合(0時間)と、β−TCP−100を1時間粉砕した場合とを比較すると、何れも1時間粉砕することによって粉砕前よりも結晶子径は縮小した。

さらに、粉砕時間が2時間を超えると、直径10mmのビーズを用いた場合には、セメント原料粉体の結晶子径は、粉砕時間が1時間のときと略同様の結晶子径のまま維持された。一方、直径2mmのビーズを用いた場合には、粉砕時間が2時間から6時間まで、結晶子径が漸次小さくなった。

【0051】

次に、本実施例のセメントおよび従来法によって製造されたセメントの静的崩壊性試験の結果を示す。静的崩壊性試験は、製造された各セメント(サイズ:直径9mm、高さ8mm)を、セメントを浸漬するに十分な量の純水を入れた100mLのビーカー中に2分間静置浸漬させ、セメントの形状が維持されているか否かを定性的に判定することにより行なった。

本試験に供するセメントは、下記表2に示す条件に基づいて製造した。下記表2におけるサンプル2、サンプル4およびサンプル5は、β−TCP−100の10gに粉砕溶媒を容器駆動媒体ミルに入れてβ−TCP−100を3時間粉砕しながら、その表面にイノシトールリン酸を修飾させた本発明の実施例である。下記表2におけるサンプル1およびサンプル3は、純水40cm3中で4時間湿式粉砕したβ−TCP−100の10gに粉砕溶媒の400cm3を混合し、攪拌したのち乾燥させた比較例である。

【0052】

【表2】

【0053】

図8は、表2に示すサンプル1を純水中に浸漬させたときの写真である。図9は、表2に示すサンプル2を純水中に浸漬させたときの写真である。図10は、表2に示すサンプル3を純水中に浸漬させたときの写真である。図11は、表2に示すサンプル4を純水中に浸漬させたときの写真である。図12は、表2に示すサンプル5を純水に浸漬させたときの写真である。

図8に示すように、サンプル1(従来法)では、純水中でサンプルが崩壊し、サンプルの形状を維持していなかった。図9に示すように、サンプル2では純水中でもサンプルの形状が維持された。

また、サンプル3,4、5は、表2に示すように2.5質量%のリン酸水素二ナトリウムを含む溶液を水性媒体として用いてセメント原料粉体と混練させたものである。図10に示すように、サンプル3(従来法)では、セメントの一部が崩壊した。図11に示すように、サンプル4ではサンプルの形状が維持された。図12に示すように、サンプル5ではセメントの形状が一部崩壊していた。

また、サンプル2とサンプル4とを比較すると、サンプル4の方が、サンプルが崩壊しにくかった。

【0054】

下記表3は、上記条件9に基づいて、粉砕溶媒に含まれるイノシトールリン酸の濃度(表面修飾濃度)を変えることによって、セメント原料粉体の異なる製造条件を示している。

【0055】

【表3】

【0056】

図13は、表3に示す各製造条件に基づいて製造されたサンプル11ないしサンプル14とサンプル16におけるX線回折強度を示すグラフである。図13に示すように、X線回折強度については、イノシトールリン酸の濃度によらずβ−TCPに特徴的なピーク(図13に●印で示す)を有している。

図14は、表3に示す各製造条件に基づいて製造されたサンプル11ないしサンプル16における表面修飾濃度と、比表面積およびメジアン径との関係を示すグラフである。図14において、●印は、上述のサンプル11ないしサンプル16のメジアン径を示す。また、○印は、上述のサンプル11ないしサンプル16の比表面積を示す。

図14に示すように、表面修飾濃度と比表面積との関係は、表面修飾濃度が5000ppm以下の領域では表面修飾濃度が高くなると比表面積が減少する傾向が見られる。なお、表面修飾濃度が5000ppm以上の領域では、表面修飾濃度によらず比表面積は略一定となる傾向が見られる。

さらに、表面修飾濃度とセメント原料粉体のメジアン径との関係は、表面修飾濃度によらずメジアン径が略一定となる傾向がみられる。

【0057】

次に、上述の条件9に基づいて製造されたセメント原料粉体について、表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係を示す。

図15は、表面修飾濃度と、セメント原料粉体の単位グラム当たりのイノシトールリン酸の吸着量との関係を示すグラフである。図15において、●印は、上述の条件9に基づいて製造されたセメント原料粉体の例を示す。また、○印は、上述の従来法に基づいて製造されたセメント原料粉体の例を示す。

図15に示すように、上記従来法によるセメント原料粉体(IP6/β−TCP−4h)では、表面修飾濃度が3000ppm未満の領域内では、表面修飾濃度が増加するにしたがって単位グラム当たりのイノシトールリン酸の吸着量が増加している。しかしながら、表面修飾濃度が3000ppm以上の領域では、イノシトールリン酸の吸着量は約10mg/gで飽和した。

これに対して、上記条件9に基づいて製造されたセメント原料粉体は、0ppmから10000ppmの範囲において、表面修飾濃度が増加するにしたがって単位グラム当たりのイノシトールリン酸の吸着量が正比例的に増加している。上記条件9に基づいて製造されたセメント原料粉体において、表面修飾濃度と、単位グラム当たりのイノシトールリン酸の吸着量との関係は、少なくとも0ppmから10000ppmの範囲内では直線に近似しているといえる。

【0058】

このように、上記条件9に基づいて製造されたセメント原料粉体を用いてなるセメントは、表面修飾濃度を変えることによってイノシトールリン酸の吸着量を細かく制御することができるという効果を奏する。なお、このような効果は、上記条件1ないし12の何れに基づいて製造されたセメント原料粉体でも奏する効果である。

また、本発明においては、上記従来法では飽和してしまう吸着量を超えてイノシトールリン酸をリン酸カルシウムに吸着させることができる。

【0059】

次に、上記従来法によって製造されたセメント原料粉体(IP6/β−TCP−4h)と、上記条件9に基づいて製造されたセメント原料粉体との粒子形状を示す。

図16は、セメント原料粉体について透過型電子顕微鏡を用いて撮影された写真をまとめた表である。 図16に示すように、上記条件9に基づいて製造されたセメント原料粉体は、従来法によって製造されたセメント原料粉体と比較して微細な二次粒子が多く形成されていた。

【0060】

図17は、上記従来法によって製造されたセメント原料粉体(IP6/β−TCP−4h)と、上記条件9に基づいて製造されたセメント原料粉体との粒子形状を示す拡大図である。図17に示された透過型電子顕微鏡を用いて撮影された写真は、何れも表面修飾濃度が3000ppmの例を示している。

図17に示すように、上記条件9に基づいて製造されたセメント原料粉体の表面は、従来法と比較して微細な構造を有している。このため、上記条件9に基づいて製造されたセメント原料粉体の比表面積は従来法のセメント原料粉体よりも大きいことが理解できる。なお、この傾向は、上記条件1ないし12の何れにも見られる傾向であると考えられる。

【0061】

次に、上記条件9に基づいて製造されたセメント原料粉体を使用してセメントを製造する例を示す。

セメントの製造方法としては、2.5質量%のリン酸水素二ナトリウム水溶液を水性媒体(混練液)とし、セメント原料粉体と水性媒体とを2分間混練し、その後、セメント原料粉体と水性媒体との混練物を、直径6mm、高さ12mmの円柱形状の空洞が形成された成形型内にスパチュラを用いて充填した。

さらに、成形型内に混練物が充填された状態で、37℃、湿度100%の条件で24時間養生した。その後、JIS T 6603(歯科用ケイ酸塩セメント)に準じ圧縮強度試験を行い、また養生物について、X線回折強度を測定した結果を図18に示す。

また、X線回折強度の測定によって得られたピーク強度を用いて、下記式1に記載の計算式を用いて、セメント中のHApの含有率を算出した。

【0062】

【数1】

【0063】

図18には、表面修飾濃度が0ppm、1000ppm、3000ppm、5000ppm、および10000ppmの場合がそれぞれ示されている。また、図19は、表面修飾濃度、セメントにおけるβ−TCPとHApの結晶相の割合および図18に示す各ピークに基づいて算出されたHApの含有率とを示す表である。

【0064】

図18に示すように、表面修飾濃度が5000ppm以下では、HApに特徴的なピーク(○印で示す)が見られる。また、表面修飾濃度が低いほど、HApに特徴的なピークは高くなる傾向にある。

さらに、図19に示すように、表面修飾濃度が低くなるに従い結晶相中のHApの含有率が高くなることが分かる。

【0065】

図20は、図19に示す各データに基づいて、イノシトールリン酸の吸着量と、β−TCPからHApへの転化率との関係を示したグラフである。

前出の図15に示すように、表面修飾濃度とイノシトールリン酸の吸着量とは、直線で近似できる関係にある。さらに、イノシトールリン酸の吸着量とHApへの転化率とは、図20に示すように曲線近似できる関係にある。

【0066】

次に、上記条件9であってさらに表面修飾濃度が0ppm、3000ppm、および10000ppmの条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、上述の静的崩壊性試験を行った。その結果を図21に示す。

図21に示すように、すべてのセメントは、純水中に浸漬された場合にいずれも崩壊しにくい。また、表面修飾濃度が3000ppmである場合は、表面修飾濃度が10000ppmである場合よりもさらに純水中で崩壊しにくいという結果が得られた。

【0067】

次に、上記条件9であってさらに表面修飾濃度が0ppm、3000ppm、および10000ppmの3条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、in vitro吸収性評価を行なった。

in vitro吸収性評価は、生体内の環境を模した条件下におけるセメントの溶解性を測定することにより行なった。具体的には、各製造条件に基づいて製造されたセメントを、下記表4に示す条件で試験溶液に浸漬させた。なお、評価のための実験方法は下記の文献に記載されている。

【0068】

【表4】

【0069】

(文献1)

伊藤敦夫, 十河友, 山崎淳司, 相澤守, 尾坂明義, 早川聡, 菊池正紀, 赤羽郁子, 山下仁大, 田中優実, セラミックス協会2010年度会, p.118(2010).

(文献2)

伊藤敦夫, 十河友, 山崎淳司, 相澤守, 尾坂明義, 早川聡, 菊池正紀, 赤羽郁子, 山下仁大, 田中優実, 大串始, 田所美香, 第32回日本バイオマテリアル学会大会, p.72(2010).

【0070】

図22は、上記試験溶液内に各セメントを浸漬させた時間と、単位グラム当たりのカルシウムイオンの溶解量との関係を示すグラフである。

図22に示すように、表面修飾濃度が高い方が、単位グラム当たりのカルシウムイオンの溶解量が多い。すなわち、セメント原料粉体の表面修飾濃度が高いほうが、製造されたセメントの生体吸収性が高い。このように、イノシトールリン酸による表面修飾濃度を変えることによってセメントの生体吸収性を変えることができる。

【0071】

次に、上記条件9であって表面修飾濃度が0ppm、1000ppm、3000ppm、5000ppm、および10000ppmの条件で製造されたセメント原料粉体を用いて製造されたセメントに対して、JIS T 6603に準じ圧縮強度試験を行った例を示す。

【0072】

図23は、表面修飾濃度とセメントの圧縮強度との関係を示すグラフである。

図23に示すように、表面修飾濃度が0ppmの場合には、水性媒体中のリン酸水素二ナトリウムの濃度によらず、セメントの圧縮強度は略一定であった。また、表面修飾濃度が1000ppmから5000ppmまでの範囲では、水性媒体として純水を使用した場合と比較して、リン酸水素二ナトリウムを含む水性媒体を混練液として使用した場合にセメントの圧縮強度が高かった。なお、表面修飾濃度が10000ppmの場合には、2.5質量%のリン酸水素二ナトリウム水溶液を用いた場合では純水を用いた場合と同程度の圧縮強度となり、5.0質量%のリン酸水素二ナトリウム水溶液を用いた場合は純水を用いた場合よりも圧縮強度が高かった。これは、水性媒体におけるリン酸水素二ナトリウムの濃度が高まったことにより、水和反応によってβ‐リン酸三カルシウムの一部がヒドロキシアパタイトへ転化して機械的強度が向上したと考えられる。

【0073】

次に、従来法で製造されたセメント原料粉体(IP6/β−TCP−4h)を材料として、純水を水性媒体として混練して製造されたセメントと、上記条件9であって純水またはリン酸水素二ナトリウム水溶液を水性媒体として混練されたセメントとの圧縮強度を比較した。

図24は、従来法によるセメントの圧縮強度と、本実施例によるセメントの圧縮強度とを示すグラフである。なお、図24に示した各セメントにおいて、セメント原料粉体の表面修飾濃度は3000ppmである。

図24に示すように、上記条件9であって純水を水性媒体として混練して製造されたセメントは、従来法のセメントと比較して圧縮強度が有意に高い。さらに、上記条件9であってリン酸水素二ナトリウム水溶液を水性媒体として用いた場合にも、従来法のセメントと比較して圧縮強度が有意に高い。

このように、水性媒体として純水に代えてリン酸水素二ナトリウム水溶液を使用することによりセメントの圧縮強度を向上させることができることが分かった。

【0074】

図25は、従来法によるセメントと本実施例に基づいて製造されたセメントとの、結晶子径と圧縮強度との関係を示すグラフである。

図25に示すように、結晶子径が小さい方がセメントの圧縮強度が高い。本実施例のセメントは、従来法のセメントよりも圧縮強度が高くなっている。

【0075】

図26は、本実施例の条件9に基づいて製造されたセメント原料粉体を用いて製造されたセメントの相対密度と圧縮強度との関係を示すグラフである。

図26に示すように、セメントの圧縮強度はセメントの相対密度に比例する関係となっている。

【0076】

上記実施例から明らかなように、本発明のセメント用材料の製造方法、セメント原料粉体、およびセメントの製造方法によれば、セメント原料粉体と水性媒体との混練物を純水中に浸漬させても崩壊することがなく、実際に体内で硬組織の欠損部位などに充填されて使用される際にも崩壊することなくセメントとなる。

また、本発明のセメントによれば、純水中で崩壊しにくいので、欠損部内に確実に充填され、硬組織を確実に補強することができる。

【0077】

以上、本発明の実施形態について図面を参照し、実施例を交えて詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0078】

1 セメント用材料

2 リン酸カルシウム

3 イノシトールリン酸

【特許請求の範囲】

【請求項1】

生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【請求項2】

請求項1に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムを粉砕する前と前記リン酸カルシウムを粉砕している間との少なくともいずれかに、前記イノシトールリン酸を所定の濃度で含有する溶液を前記リン酸カルシウムと混合することを特徴とするセメント用材料の製造方法。

【請求項3】

請求項2に記載のセメント用材料の製造方法であって、

前記所定の濃度は10000ppm以下であることを特徴とするセメント用材料の製造方法。

【請求項4】

請求項1から3のいずれか一項に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムと前記イノシトールリン酸とを同一の粉砕機内に投入し、

前記粉砕機内で前記リン酸カルシウムの表面に前記イノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【請求項5】

請求項4に記載のセメント用材料の製造方法であって、

前記粉砕機は容器駆動媒体ミルであり、

前記容器駆動媒体ミルによる湿式粉砕によって前記リン酸カルシウムを粉砕することを特徴とするセメント用材料の製造方法。

【請求項6】

請求項1から5のいずれか一項に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムとしてβ‐リン酸三カルシウムを用いることを特徴とするセメント用材料の製造方法。

【請求項7】

請求項1から6のいずれか一項に記載の製造方法により製造されたセメント用材料を乾燥して製造されたことを特徴とする生体の治療に使用されるセメント原料粉体。

【請求項8】

請求項7に記載のセメント原料粉体と水性媒体とを混練し、硬化させることを特徴とするセメントの製造方法。

【請求項9】

請求項8に記載のセメントの製造方法であって、

前記水性媒体は純水であることを特徴とするセメントの製造方法。

【請求項10】

請求項8に記載のセメントの製造方法であって、

前記水性媒体はリン酸水素二ナトリウムを含む水溶液であることを特徴とするセメントの製造方法。

【請求項11】

請求項8から10のいずれか一項に記載された製造方法により製造されたセメント。

【請求項1】

生体の治療に使用されるセメントを形成するためのセメント用材料を製造する製造方法であって、リン酸カルシウムを粉砕しながら前記リン酸カルシウムの表面にイノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【請求項2】

請求項1に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムを粉砕する前と前記リン酸カルシウムを粉砕している間との少なくともいずれかに、前記イノシトールリン酸を所定の濃度で含有する溶液を前記リン酸カルシウムと混合することを特徴とするセメント用材料の製造方法。

【請求項3】

請求項2に記載のセメント用材料の製造方法であって、

前記所定の濃度は10000ppm以下であることを特徴とするセメント用材料の製造方法。

【請求項4】

請求項1から3のいずれか一項に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムと前記イノシトールリン酸とを同一の粉砕機内に投入し、

前記粉砕機内で前記リン酸カルシウムの表面に前記イノシトールリン酸を吸着させることを特徴とするセメント用材料の製造方法。

【請求項5】

請求項4に記載のセメント用材料の製造方法であって、

前記粉砕機は容器駆動媒体ミルであり、

前記容器駆動媒体ミルによる湿式粉砕によって前記リン酸カルシウムを粉砕することを特徴とするセメント用材料の製造方法。

【請求項6】

請求項1から5のいずれか一項に記載のセメント用材料の製造方法であって、

前記リン酸カルシウムとしてβ‐リン酸三カルシウムを用いることを特徴とするセメント用材料の製造方法。

【請求項7】

請求項1から6のいずれか一項に記載の製造方法により製造されたセメント用材料を乾燥して製造されたことを特徴とする生体の治療に使用されるセメント原料粉体。

【請求項8】

請求項7に記載のセメント原料粉体と水性媒体とを混練し、硬化させることを特徴とするセメントの製造方法。

【請求項9】

請求項8に記載のセメントの製造方法であって、

前記水性媒体は純水であることを特徴とするセメントの製造方法。

【請求項10】

請求項8に記載のセメントの製造方法であって、

前記水性媒体はリン酸水素二ナトリウムを含む水溶液であることを特徴とするセメントの製造方法。

【請求項11】

請求項8から10のいずれか一項に記載された製造方法により製造されたセメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図13】

【図14】

【図15】

【図18】

【図20】

【図22】

【図23】

【図24】

【図25】

【図26】

【図8】

【図9】

【図10】

【図11】

【図12】

【図16】

【図17】

【図19】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図13】

【図14】

【図15】

【図18】

【図20】

【図22】

【図23】

【図24】

【図25】

【図26】

【図8】

【図9】

【図10】

【図11】

【図12】

【図16】

【図17】

【図19】

【図21】

【公開番号】特開2012−228383(P2012−228383A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98674(P2011−98674)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【出願人】(801000027)学校法人明治大学 (161)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【出願人】(801000027)学校法人明治大学 (161)

【Fターム(参考)】

[ Back to top ]