セメント硬化体補強材

【課題】補強繊維の使用量を最小限度として、セメント硬化体強度を効率よく上げることのできる、セメント硬化体に混練して使用されるセメント硬化体補強材を提供する。

【解決手段】セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材1であり、ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維fに含浸させて乾燥し、多数本の補強繊維を乾燥したエマルジョン樹脂にて固めて繊維強化プラスチックを作製し、繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が10〜20mmの矩形断面を有した薄板細片とされる。

【解決手段】セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材1であり、ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維fに含浸させて乾燥し、多数本の補強繊維を乾燥したエマルジョン樹脂にて固めて繊維強化プラスチックを作製し、繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が10〜20mmの矩形断面を有した薄板細片とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として土木、建築分野において使用されるコンクリート、モルタル、樹脂モルタル等とされるセメント硬化体の強度等を上げるためにセメント硬化体に混練して使用される炭素繊維などの補強繊維を用いたセメント硬化体補強材に関するものである。

【背景技術】

【0002】

従来、コンクリート、モルタル、樹脂モルタル等とされるセメント硬化体に骨材と共に補強繊維、例えば、炭素繊維を配合し、セメント硬化体の強度、靭性を上げることが試みられているが、炭素繊維のストランドを5〜30mm程度に切断して、例えば、モルタルに混練すると繊維の集束がなくなり、繊維全体がばらけて綿のようになり、均一な分散ができなくなる。また、生の炭素繊維は折れたり曲がったりするためセメント硬化体の強度が出にくいといった問題を有している。従って、炭素繊維は樹脂、即ち、マトリクス樹脂でしっかりと固めた炭素繊維強化プラスチック(CFRP)とする必要がある。

【0003】

一方、炭素繊維を非水溶性の樹脂で固めた一般的なCFRPはセメント硬化体との接着性が全くないために、セメント硬化体にヒビが入るとCFRPはそのまま引き抜けてしまいセメント硬化体の強度の向上効果が極めて少ない。

【0004】

そこで、特許文献1は、長さ2〜12mmの炭素繊維単繊維と、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコールなどの水溶性高分子バインダーとを水等の溶媒を用いて混練してフェルト状物として得られるプレミックス材をセメント硬化体補強材として使用することを開示している。特許文献1は、このようなプレミックス材を使用すれば、均質な炭素繊維含有セメントモルタルを得ることができることを教示している。

【0005】

また、特許文献2は、1000本以上の炭素繊維単糸を、エポキシ樹脂などとされる水分散型樹脂エマルジョンの集束剤で集束した炭素繊維ストランドをコンクリートの強化材として使用することを開示している。特許文献2は、特許文献2で開示する炭素繊維ストランドは、繊維添加前のコンクリートに比較して流動性の低下が少なく、かつ補強性能に優れていることを教示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−308858号公報

【特許文献2】特開平11−79804号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの研究実験の結果によると、特許文献1、2に記載される炭素繊維補強材は、セメント硬化体補強材としては十分でないことが分かった。

【0008】

つまり、セメント硬化体補強材に必要なことは、

(1)セメント硬化体への混練時に炭素繊維などの補強繊維が毛羽にならず混ざり易いこと。

(2)混ぜたセメント硬化体に流動性があり型枠への流し込みに支障がないこと、即ち、ワーカビリティ(作業性)が良いこと。

(3)セメント硬化体強度(曲げ強度、圧縮強度など)が上がること。

(4)セメント硬化体のヒビ割れ防止及びセメント硬化体にヒビが入っても急激な破壊はせず、強度が一定以上維持できること(耐力の向上)。

(5)鉄筋を入れたくない場合や、鉄筋のように40mm以上のカブリを設けることが困難な場合や、複雑な形状で鉄筋配向しきれない場合などにおいて使用されるモルタルなどの補強にも適していること。

(6)炭素繊維などの補強繊維は高価であるため、できるだけ少量が望ましい。また、量が増えるとワーカビリティが悪化する。

【0009】

本発明者らは、上記諸点をも考慮して種々研究実験を行った結果、炭素繊維などの補強繊維のストランドを5〜30mm程度に切断して、モルタルに混練した場合に繊維全体がばらけて綿のようになり、均一な分散ができなくなるのを防止するために、上述したように、補強繊維は樹脂(マトリクス樹脂)でしっかり固めた繊維強化プラスチック(FRP)とする必要があることが分かった。更に、補強繊維のマトリクス樹脂は、セメント硬化体の混練時やセメント硬化体の硬化反応が終了するまでに膨潤してしまうと補強繊維がばらけて、FRPとしての強度がなくなり、セメント硬化体強度も出にくくなることが分かった。

【0010】

上記特許文献1、2に記載される炭素繊維補強材は、炭素繊維の集束に使用される水溶性高分子バインダー或いは水分散型樹脂エマルジョンは、セメント硬化体に混ぜた段階で、水分に溶けることとなり、結果的に炭素繊維のみを混入させることとなる。上述したように、炭素繊維が入ってるだけではセメント硬化体の強度の上昇は極めて少なく、効率的でない。

【0011】

本発明は、斯かる本発明者らの新規な知見に基づきなされたものである。

【0012】

本発明の目的は、補強繊維の使用量を最小限度として、セメント硬化体強度を効率よく上げることのできる、セメント硬化体に混練して使用されるセメント硬化体補強材を提供することである。

【0013】

本発明の他の目的は、セメント硬化体への補強材の混練作業が良好であり、しかも、補強材を混ぜたセメント硬化体の流動性が良く型枠への流し込みに支障をきたすことのない作業性に優れたセメント硬化体補強材を提供することである。

【0014】

本発明の他の目的は、セメント硬化体にひびが入っても急激に破壊することがなく、強度が一定以上維持できるセメント硬化体補強材を提供することである。

【0015】

本発明の他の目的は、鉄筋を入れたくない場合や、鉄筋のように40mm以上のカブリを設け難い場合や、複雑な形状で鉄筋配向しきれない場合などにおいて使用されるモルタルなどの補強に適しているセメント硬化体補強材を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るセメント硬化体補強材にて達成される。要約すれば、本発明は、セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材であって、

ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維に含浸させて乾燥し、前記多数本の補強繊維を、乾燥した前記エマルジョン樹脂にて固めた繊維強化プラスチックであり、

前記繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmの矩形断面を有した薄板細片とされる、

ことを特徴とするセメント硬化体補強材である。

【0017】

本発明の一実施態様によれば、前記エマルジョン樹脂の前記ガラス転移温度(Tg)が70℃以下である。

【0018】

本発明の他の実施態様によれば、前記エマルジョン樹脂の前記吸水率(Rf)が5%未満である。

【0019】

本発明の他の実施態様によれば、前記樹脂エマルジョン中の前記エマルジョン樹脂の分量は20〜60%(体積)である。

【0020】

本発明の他の実施態様によれば、前記セメント硬化体補強材中の前記炭素繊維の分量は30〜70%(体積)である。

【0021】

本発明の他の実施態様によれば、前記エマルジョン樹脂は、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂である。

【0022】

本発明の他の実施態様によれば、前記補強繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用する。

【発明の効果】

【0023】

本発明によれば、

(1)補強繊維の使用量を最小限度として、モルタル強度を効率よく上げることができる。

(2)セメント硬化体への補強材の混練作業が良好であり、しかも、補強材を混ぜたセメント硬化体の流動性が良く型枠への流し込みに支障をきたすことがなく、作業性に優れている。

(3)セメント硬化体にヒビが入り難くくなり、もしヒビが入っても急激に破壊することがなく、強度が一定以上維持できる。

(4)鉄筋を入れたくない場合や、複雑な形状で鉄筋配向しきれない場合に使用されるモルタルなどの補強に適している。

(5)セメント硬化体を使用した構造物の全ての位置や方向性において、同じ強度を有する。

【図面の簡単な説明】

【0024】

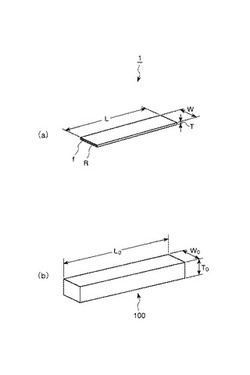

【図1】図1(a)は、本発明に係るセメント硬化体補強材の一実施例の斜視図であり、図1(b)は、セメント硬化体補強材を混入して曲げ試験を行うためのセメント硬化体ブロック試験体の斜視図である。

【図2】エマルジョン樹脂の吸水率を説明するためのグラフである。

【図3】本発明のセメント硬化体補強材を混入した場合及び比較例の曲げ試験結果を示すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明に係るセメント硬化体補強材を図面に則して更に詳しく説明する。

【0026】

実施例1

図1に、本発明に係るセメント硬化体補強材1の一実施例の全体構成を示す。

【0027】

本発明に係るセメント硬化体補強材1は、コンクリート、モルタル、樹脂モルタル等のセメント硬化体に混練して使用される、セメント硬化体を補強するための、一方向に配向された多数本の連続した補強繊維fを有する補強材である。特に、本発明のセメント硬化体補強材1は、一方向に配列した多数本の連続した補強繊維fには、水分散型樹脂エマルジョンが含浸され、乾燥されることにより作製される。

【0028】

補強繊維fとしては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用することができる。本実施例では、補強繊維として炭素繊維を使用することとし、以下の説明では、補強繊維を炭素繊維と特定して呼ぶこととする。勿論、本発明を炭素繊維のみに限定するものではない。

【0029】

水分散型樹脂エマルジョン(以下、単に「樹脂エマルジョン」という。)は、水分散型樹脂、所謂、水溶性の樹脂(以下、「エマルジョン樹脂」、又は、単に「樹脂」という。)が含まれており、多数本の炭素繊維中に含浸された樹脂エマルジョンが乾燥されることにより、樹脂が硬化し、多数本の炭素繊維が該樹脂により固められることとなる。つまり、本発明によれば、セメント硬化体補強材1は、マトリクス樹脂としてのエマルジョン樹脂Rにより炭素繊維が固められた繊維強化プラスチック、所謂、炭素繊維強化プラスチックである。

【0030】

樹脂エマルジョン中の樹脂は、ガラス転移温度(Tg)が10℃以上、70℃以下、好ましくは、30℃以上、50℃以下とされ、また、吸水率(Rf)が10%未満、好ましくは、5%未満とされる。

【0031】

本発明のセメント硬化体補強材1にて、エマルジョン樹脂の特性であるガラス転移温度(Tg)は、樹脂の硬さ、即ち、セメント硬化体補強材1の曲げ強度と関連しており、ガラス転移温度(Tg)が10℃未満の場合には、セメント硬化体補強材の曲げ強度が十分でなく、補強材としての効果がられないことがある。また、ガラス転移温度(Tg)が50℃を超えると、特に、70℃を超えると、セメント硬化体との接着性が悪くなるといった問題がある。

【0032】

また、本発明にて、樹脂の吸水率(Rf)は、セメント硬化体補強材1中の樹脂の膨潤度合いを示すものである。本発明にて、吸水率(Rf)は、次のようにして測定した。

【0033】

つまり、炭素繊維に樹脂を含浸させ、硬化させて作製した炭素繊維強化プラスチック(CFRP)を水中に浸漬し、時間毎に取出し、十分に水滴を取ってから重量を測定する。吸水率(Rf)は、浸漬前の樹脂分を分母とし、浸漬による増加重量を分子として%表示したものである。

【0034】

更に、本発明によれば、詳しくは後述するが、実験結果によると、炭素繊維fの使用量を最少とし、且つ、セメント硬化体への分散本数を増やし、補強効果を高くするためには、セメント硬化体補強材1は、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmとされる、矩形断面とされる薄板細片とされるのが好ましいことが分かった。ここで、炭素繊維fの平均径は、6〜10μmとされ、セメント硬化体補強材1中の炭素繊維fの本数は、3000本〜24000本とされる。

【0035】

炭素繊維fは、PAN系、ピッチ系、その他いずれのタイプの炭素繊維であっても構わない。好ましくは、強度が100Kg/mm2以上、弾性率が10Ton/mm2以上とされる高強度、高弾性の炭素繊維が好適に使用される。

【0036】

本発明にて、補強繊維として多数本の連続した炭素繊維fは、ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満の樹脂(エマルジョン樹脂)を含む水分散型樹脂エマルジョンをマトリクス樹脂として含浸させ、その後、乾燥させることにより、多数本の炭素繊維は、マトリクス樹脂としての樹脂(エマルジョン樹脂)で固められる。

【0037】

つまり、本発明では、炭素繊維のマトリクス樹脂として、Tg(ガラス転移温度)が10℃以上のエマルジョン樹脂が使用される。これに対して、通常、斯界で使用される集束剤としての樹脂エマルジョンは、Tg(ガラス転移温度)が10℃未満であるか、或いは、集束剤としての量が極めて少なく、1〜10%(体積)程度であり、繊維の集束や毛羽防止を目的としているために炭素繊維に含浸しても硬くならず、本発明の炭素繊維強化プラスチック(CFRP)におけるマトリクス樹脂として機能するエマルジョン樹脂とは全く異なるものである。

【0038】

本発明のように、Tg(ガラス転移温度)が10℃以上、好ましくは30℃以上、最大70℃程度、好ましくは50℃以下の樹脂を含むエマルジョン樹脂を使用した場合には、このエマルジョン樹脂は、多数本の炭素繊維を固めるマトリクス樹脂として機能し、樹脂エマルジョン含浸後水分を飛ばした乾燥後においては硬質となり、炭素繊維間を強く接着結合する接着剤として作用する。従って、本発明のセメント硬化体補強材1は、硬化反応させたCFRP(炭素繊維強化プラスチック)と同様な製品となり、優れた曲げ強度を示すものとなる。

【0039】

使用するエマルジョン樹脂中の樹脂の分量は、20〜60%(体積)とされる。樹脂分量が20%より少ないと含浸時に炭素繊維への樹脂量が確保しにくく、乾燥後に炭素繊維がバラケ易くなり、補強材としての機能、特に曲げ強度が損なわれる。また、60%を超えるとマトリクス樹脂としての粘度が高くなり、炭素繊維中への含浸がし難くなる。

【0040】

また、本発明の補強材において、炭素繊維に対するマトリクス樹脂としての樹脂の量は、炭素繊維の量(体積)が全体の30〜70%(体積)の範囲となるような量である。上述したように、従来の集束剤は、その使用量が炭素繊維に対して1〜10%(体積)程度であり、炭素繊維の集束や毛羽の防止のみに用いられているに過ぎない。一方、本発明では、上述したように、エマルジョン樹脂は、補強材においてマトリクス樹脂として用いられており、従って、樹脂量は、炭素繊維を含む全体の30〜70%(体積)とされるのが好適である。樹脂量が30%未満では炭素繊維間に樹脂が埋まりきらないため、炭素繊維の強度が十分発現できないといった問題がある。一方、樹脂量が70%を超えると、CFRPの重さと厚みが増えるが繊維量は一定なので相対的にCFRP強度が低下することになり、問題がある。好ましくは、40〜60%(体積)とされる。

【0041】

上述のように、製造時に炭素繊維に含浸される樹脂エマルジョンは、含浸、乾燥後は、樹脂エマルジョン中の樹脂(エマルジョン樹脂)が、炭素繊維を互いに接着するマトリクス樹脂として機能する。このように、乾燥されて優れた曲げ強度を有するCFRP部材としてのセメント硬化体補強材1は、その後、例えばモルタルのようなセメント硬化体中に配合され、混練してセメント硬化体中に均一に分散される。通常、セメント硬化体に対する配合量は、0.1〜6.0%(体積)、好ましくは0.3〜4.0%(体積)とされる。0.1%(体積)未満の場合補強効果が少なく、また、6.0%(体積)を超えると流動性、即ち、作業性に問題が生じてくる。

【0042】

上述のように、本発明よれば、Tg(ガラス転移温度)が10℃以上の、好ましくは、30℃以上とされ、上限は70℃以下、好ましくは50℃以下とされる樹脂(エマルジョン樹脂)を含む、乳化剤など親水成分を少なくした水分散型樹脂エマルジョンを使用することが重要である。斯かる樹脂エマルジョンを使用することにより、得られた補強材の硬さを増大し、曲げ強度を増大を図ることができる。エマルジョン樹脂のTg(ガラス転移温度)が小さく、10℃未満の場合には、マトリクス樹脂としての機能が劣り、作製した補強材がCFRPの形態を維持することができなくなる。従って、当然なことに、得られた補強材の曲げ強度が小さいものとなる。

【0043】

更に、セメント硬化体補強材中の樹脂(エマルジョン樹脂)Rは、補強材をセメント硬化体中に配合して混練している時、及び、その後のセメント硬化体の硬化反応が終了するまでに膨潤しないことが必要である。もし、炭素繊維中の硬化したマトリクス樹脂としてのエマルジョン樹脂が膨潤してしまうと、炭素繊維がばらけてCFRPとしての強度がなくなり、モルタル強度も出にくくなる。

【0044】

従って、エマルジョン樹脂は、吸水率(Rf)が10%未満、好ましくは、5%未満である樹脂を使用することが重要である。吸水率(Rf)は、特に、モルタルに対する耐膨潤性及び接着性に影響を与え、従って、曲げ強度にも影響を与える。

【0045】

本発明者らの試験結果によれば、本発明にて、セメント硬化体補強材におけるマトリクス樹脂としての機能、即ち、曲げ強度を十分に達成し、且つ、膨潤をせず、しかも、セメント硬化体との接着性の良い樹脂(エマルジョン樹脂)、即ち、水分散型樹脂としては、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂が好ましいことが分かった。

【0046】

なお、樹脂エマルジョンとしては、更に硬化剤を添加したものも使用することができる。即ち、水分散型樹脂エマルジョンと水溶性硬化剤を併用したものも使用し得る。水溶性硬化材としては、酸無水物硬化剤、アミン系硬化剤などがある。

【0047】

(実験例)

次に、本発明に係るセメント硬化体補強材について更に具体的に実験例について説明する。

【0048】

実験例1

本実験では、補強繊維fとしては平均径7μm、本数12000本のPAN系炭素繊維f(東レ株式会社製「T−700(商品名)」を用い、炭素繊維に含浸させる水分散型樹脂エマルジョンにおける樹脂(エマルジョン樹脂)Rとしては、種々のTg(ガラス転移温度)を有するアクリル樹脂を使用してセメント硬化体補強材1を作製した。

【0049】

本実験例では、樹脂エマルジョンを収容した含浸槽に炭素繊維を一方向に引き揃えて連続的に送給して、樹脂エマルジョンを炭素繊維に含浸させ、その後、110℃にて乾燥して、炭素繊維を樹脂(アクリル樹脂)て固めて、連続したシート状の補強材(CFRP)を作製した。この連続したシート状補強材を所定の幅、長さ寸法に切断して種々の形状寸法の薄板細片のセメント硬化体補強材1を作製した。

【0050】

本実験では、セメント硬化体としてはモルタルを使用し、本実験例1で作製した補強材1をモルタルに混練してモルタルブロック試験片100(図1(b))を作製した。この試験片を用いてに曲げ試験を行った。曲げ試験機は、インストロン5582型万能試験機を使用した。試験条件は23℃、試験速度は0.20mm/minとした。

【0051】

モルタルブロック試験片100は、図1(b)にて、厚さ(T0)及び幅(W0)がそれぞれ40mmとされる断面形状が正方形で、長さ(L0)が160mmのモルタルブロックであった。

【0052】

モルタルの配合は、次の通りであった。

・プレミックス(セメント、細骨材(砂)):1800kg/m3

・水: 340kg/m3

【0053】

実験例2

エマルジョン樹脂としてガラス転移温度(Tg)が異なるアクリル樹脂、即ち、樹脂A(Tg=0℃)、樹脂B(Tg=20℃)、樹脂C(Tg=30℃)、樹脂D(Tg=30℃)を含む樹脂エマルジョンを使用して、上記実験例1に従ってセメント硬化体補強材であるCFRPを作製し、吸水率(Rf)を測定した。その結果を表1及び図2に示す。

【0054】

表1には、セメント硬化体補強材1が混練されたモルタルブロック試験片100に対する曲げ強度(N/mm2)、補強材1における樹脂溶出量(wt%)、使用したエマルジョン樹脂のTg、を示す。

【0055】

【表1】

【0056】

表1、図2より、モルタル曲げ強度試験は、樹脂D(Tg=30℃)が最も良好で、樹脂A(Tg=0℃)、樹脂B(Tg=20℃)は、曲げ強度が出ず、吸水率(Rf)と相関することが分かった。つまり、樹脂Bは、Tgが20℃であるにも拘わらず曲げ強度が十分でないのは、吸水率(Rf)が30%程度と大きく、膨潤性が有ることに起因している。後述する表3のサンプル5に相当するものであり、樹脂Bが膨潤性を有していることを示している。

【0057】

また、吸水試験後、補強材(CFRP)1を乾燥し、重量減少をみると樹脂A、Bは数%の樹脂溶出が見られた。

【0058】

膨潤性を示す吸水率(Rf)は、曲げ試験結果から、吸水率(Rf)を10%未満とする必要があり、5%未満がより好ましいことが分かる。

【0059】

実験例3

図3及び表2には、セメント硬化体補強材1のセメント硬化体に対する混入割合を変えた実験結果を示す。

【0060】

【表2】

【0061】

表2及び図3にて、実験例2−1は、セメント硬化体補強材1をモルタルブロック100に対して混入量1.5%(体積)で混入したものであり、実験例2−2は、セメント硬化体補強材1を混入量1.0%(体積)混入したものであり、実験例2−3は、セメント硬化体補強材1を混入量0.5%(体積)で混入したものである。比較例1は、セメント硬化体1を混練していない、即ち、モルタルのみの例である。

【0062】

実験例2−1、2−2、2−3で使用した、樹脂エマルジョン(アクリル樹脂)の種類、及び、セメント硬化体補強材の材質、形状寸法は同じである。

【0063】

実験の結果から、セメント硬化体補強材1をセメント硬化体に混入することにより曲げ強度が増大することが分かる。

【0064】

実験例4

セメント硬化体補強材1の樹脂、長さ(L)寸法を変えて、上記実験例1に従って作製したセメント硬化体補強材1を、実験例1に示すモルタルブロック100に混入量1%(体積)で混練して曲げ試験を行った。なお、補強材1の厚さ(T)は、0.2mm、幅(W)は2mmとした。

【0065】

また、セメント硬化体補強材1をモルタルブロック100に混入する際の混練性、及び、セメント硬化体補強材1に使用したエマルジョン樹脂の膨潤性をも観察した。実験結果を表3に示す。

【0066】

【表3】

【0067】

表3のサンプル2、5、10、11は、エマルジョン樹脂として表1の樹脂A、B、C、Dを使用したものである。

【0068】

表3から、少なくとも樹脂膨潤が有るものは使用できないことが分かる(サンプル1〜3、5、7、8)。また、混練性及び曲げ強度の点からいえば、エマルジョン樹脂のガラス転移温度(Tg)は、10℃以上が好ましく、更に好ましくは30℃以上、50℃以下、であることが分かる(サンプル4、6、9〜15)。

【0069】

また、エマルジョン樹脂の吸水率(Rf)は、10%未満が好ましく、特に、5%未満が好ましいことが分かる(サンプル10、11)。

【0070】

また、混練性の点から、セメント硬化体補強材1の長さ(L)は、5〜30mmが好ましく、特に、10〜20mmが好ましいことが分かる(サンプル9〜15)。

【0071】

実験例5

表3のサンプル10のセメント硬化体補強材1を使用し、補強材1の厚み(T)と幅(W)を変えてモルタルに混練して、CFRP混入量を一定とした時のCFRPの表面積の違いからくるセメント硬化体補強材1の性能を調べた。試験結果を表4に示す。

【0072】

【表4】

【0073】

サンプル1〜6は、容易に製造可能であるが、サンプル6よりも細いCFRPは、製造が困難であり、製造コストが高くなる。

【0074】

表面積比較ではサンプル5を1とした値で、数値が少ないと表面積が少なく、接着力が低いことを示す。

【0075】

上述したように、表3から、セメント硬化体補強材(CFRP)1は長さ(L)は、5〜30mmが良く、更には、10〜20mmが好適であることが分かる。また、表4から、CFRPの表面積が大きいとモルタルとCFRPの接着性が向上し、強度が向上することが分かる(サンプル3、4、5、6)。

【0076】

つまり、CFRPとされるサンプル補強材1は、表3、表4から、長さ(L)が5〜30mm、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mmとされる矩形断面の薄板細片とされるのが好ましいことが分かる。

【符号の説明】

【0077】

1 セメント硬化体補強材

100 モルタルブロック(セメント硬化体ブロック試験片)

f 炭素繊維(補強繊維)

R マトリクス樹脂(エマルジョン樹脂)

【技術分野】

【0001】

本発明は、主として土木、建築分野において使用されるコンクリート、モルタル、樹脂モルタル等とされるセメント硬化体の強度等を上げるためにセメント硬化体に混練して使用される炭素繊維などの補強繊維を用いたセメント硬化体補強材に関するものである。

【背景技術】

【0002】

従来、コンクリート、モルタル、樹脂モルタル等とされるセメント硬化体に骨材と共に補強繊維、例えば、炭素繊維を配合し、セメント硬化体の強度、靭性を上げることが試みられているが、炭素繊維のストランドを5〜30mm程度に切断して、例えば、モルタルに混練すると繊維の集束がなくなり、繊維全体がばらけて綿のようになり、均一な分散ができなくなる。また、生の炭素繊維は折れたり曲がったりするためセメント硬化体の強度が出にくいといった問題を有している。従って、炭素繊維は樹脂、即ち、マトリクス樹脂でしっかりと固めた炭素繊維強化プラスチック(CFRP)とする必要がある。

【0003】

一方、炭素繊維を非水溶性の樹脂で固めた一般的なCFRPはセメント硬化体との接着性が全くないために、セメント硬化体にヒビが入るとCFRPはそのまま引き抜けてしまいセメント硬化体の強度の向上効果が極めて少ない。

【0004】

そこで、特許文献1は、長さ2〜12mmの炭素繊維単繊維と、メチルセルロース、ヒドロキシエチルセルロース、ポリビニルアルコールなどの水溶性高分子バインダーとを水等の溶媒を用いて混練してフェルト状物として得られるプレミックス材をセメント硬化体補強材として使用することを開示している。特許文献1は、このようなプレミックス材を使用すれば、均質な炭素繊維含有セメントモルタルを得ることができることを教示している。

【0005】

また、特許文献2は、1000本以上の炭素繊維単糸を、エポキシ樹脂などとされる水分散型樹脂エマルジョンの集束剤で集束した炭素繊維ストランドをコンクリートの強化材として使用することを開示している。特許文献2は、特許文献2で開示する炭素繊維ストランドは、繊維添加前のコンクリートに比較して流動性の低下が少なく、かつ補強性能に優れていることを教示している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−308858号公報

【特許文献2】特開平11−79804号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、本発明者らの研究実験の結果によると、特許文献1、2に記載される炭素繊維補強材は、セメント硬化体補強材としては十分でないことが分かった。

【0008】

つまり、セメント硬化体補強材に必要なことは、

(1)セメント硬化体への混練時に炭素繊維などの補強繊維が毛羽にならず混ざり易いこと。

(2)混ぜたセメント硬化体に流動性があり型枠への流し込みに支障がないこと、即ち、ワーカビリティ(作業性)が良いこと。

(3)セメント硬化体強度(曲げ強度、圧縮強度など)が上がること。

(4)セメント硬化体のヒビ割れ防止及びセメント硬化体にヒビが入っても急激な破壊はせず、強度が一定以上維持できること(耐力の向上)。

(5)鉄筋を入れたくない場合や、鉄筋のように40mm以上のカブリを設けることが困難な場合や、複雑な形状で鉄筋配向しきれない場合などにおいて使用されるモルタルなどの補強にも適していること。

(6)炭素繊維などの補強繊維は高価であるため、できるだけ少量が望ましい。また、量が増えるとワーカビリティが悪化する。

【0009】

本発明者らは、上記諸点をも考慮して種々研究実験を行った結果、炭素繊維などの補強繊維のストランドを5〜30mm程度に切断して、モルタルに混練した場合に繊維全体がばらけて綿のようになり、均一な分散ができなくなるのを防止するために、上述したように、補強繊維は樹脂(マトリクス樹脂)でしっかり固めた繊維強化プラスチック(FRP)とする必要があることが分かった。更に、補強繊維のマトリクス樹脂は、セメント硬化体の混練時やセメント硬化体の硬化反応が終了するまでに膨潤してしまうと補強繊維がばらけて、FRPとしての強度がなくなり、セメント硬化体強度も出にくくなることが分かった。

【0010】

上記特許文献1、2に記載される炭素繊維補強材は、炭素繊維の集束に使用される水溶性高分子バインダー或いは水分散型樹脂エマルジョンは、セメント硬化体に混ぜた段階で、水分に溶けることとなり、結果的に炭素繊維のみを混入させることとなる。上述したように、炭素繊維が入ってるだけではセメント硬化体の強度の上昇は極めて少なく、効率的でない。

【0011】

本発明は、斯かる本発明者らの新規な知見に基づきなされたものである。

【0012】

本発明の目的は、補強繊維の使用量を最小限度として、セメント硬化体強度を効率よく上げることのできる、セメント硬化体に混練して使用されるセメント硬化体補強材を提供することである。

【0013】

本発明の他の目的は、セメント硬化体への補強材の混練作業が良好であり、しかも、補強材を混ぜたセメント硬化体の流動性が良く型枠への流し込みに支障をきたすことのない作業性に優れたセメント硬化体補強材を提供することである。

【0014】

本発明の他の目的は、セメント硬化体にひびが入っても急激に破壊することがなく、強度が一定以上維持できるセメント硬化体補強材を提供することである。

【0015】

本発明の他の目的は、鉄筋を入れたくない場合や、鉄筋のように40mm以上のカブリを設け難い場合や、複雑な形状で鉄筋配向しきれない場合などにおいて使用されるモルタルなどの補強に適しているセメント硬化体補強材を提供することである。

【課題を解決するための手段】

【0016】

上記目的は本発明に係るセメント硬化体補強材にて達成される。要約すれば、本発明は、セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材であって、

ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維に含浸させて乾燥し、前記多数本の補強繊維を、乾燥した前記エマルジョン樹脂にて固めた繊維強化プラスチックであり、

前記繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmの矩形断面を有した薄板細片とされる、

ことを特徴とするセメント硬化体補強材である。

【0017】

本発明の一実施態様によれば、前記エマルジョン樹脂の前記ガラス転移温度(Tg)が70℃以下である。

【0018】

本発明の他の実施態様によれば、前記エマルジョン樹脂の前記吸水率(Rf)が5%未満である。

【0019】

本発明の他の実施態様によれば、前記樹脂エマルジョン中の前記エマルジョン樹脂の分量は20〜60%(体積)である。

【0020】

本発明の他の実施態様によれば、前記セメント硬化体補強材中の前記炭素繊維の分量は30〜70%(体積)である。

【0021】

本発明の他の実施態様によれば、前記エマルジョン樹脂は、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂である。

【0022】

本発明の他の実施態様によれば、前記補強繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用する。

【発明の効果】

【0023】

本発明によれば、

(1)補強繊維の使用量を最小限度として、モルタル強度を効率よく上げることができる。

(2)セメント硬化体への補強材の混練作業が良好であり、しかも、補強材を混ぜたセメント硬化体の流動性が良く型枠への流し込みに支障をきたすことがなく、作業性に優れている。

(3)セメント硬化体にヒビが入り難くくなり、もしヒビが入っても急激に破壊することがなく、強度が一定以上維持できる。

(4)鉄筋を入れたくない場合や、複雑な形状で鉄筋配向しきれない場合に使用されるモルタルなどの補強に適している。

(5)セメント硬化体を使用した構造物の全ての位置や方向性において、同じ強度を有する。

【図面の簡単な説明】

【0024】

【図1】図1(a)は、本発明に係るセメント硬化体補強材の一実施例の斜視図であり、図1(b)は、セメント硬化体補強材を混入して曲げ試験を行うためのセメント硬化体ブロック試験体の斜視図である。

【図2】エマルジョン樹脂の吸水率を説明するためのグラフである。

【図3】本発明のセメント硬化体補強材を混入した場合及び比較例の曲げ試験結果を示すグラフである。

【発明を実施するための形態】

【0025】

以下、本発明に係るセメント硬化体補強材を図面に則して更に詳しく説明する。

【0026】

実施例1

図1に、本発明に係るセメント硬化体補強材1の一実施例の全体構成を示す。

【0027】

本発明に係るセメント硬化体補強材1は、コンクリート、モルタル、樹脂モルタル等のセメント硬化体に混練して使用される、セメント硬化体を補強するための、一方向に配向された多数本の連続した補強繊維fを有する補強材である。特に、本発明のセメント硬化体補強材1は、一方向に配列した多数本の連続した補強繊維fには、水分散型樹脂エマルジョンが含浸され、乾燥されることにより作製される。

【0028】

補強繊維fとしては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用することができる。本実施例では、補強繊維として炭素繊維を使用することとし、以下の説明では、補強繊維を炭素繊維と特定して呼ぶこととする。勿論、本発明を炭素繊維のみに限定するものではない。

【0029】

水分散型樹脂エマルジョン(以下、単に「樹脂エマルジョン」という。)は、水分散型樹脂、所謂、水溶性の樹脂(以下、「エマルジョン樹脂」、又は、単に「樹脂」という。)が含まれており、多数本の炭素繊維中に含浸された樹脂エマルジョンが乾燥されることにより、樹脂が硬化し、多数本の炭素繊維が該樹脂により固められることとなる。つまり、本発明によれば、セメント硬化体補強材1は、マトリクス樹脂としてのエマルジョン樹脂Rにより炭素繊維が固められた繊維強化プラスチック、所謂、炭素繊維強化プラスチックである。

【0030】

樹脂エマルジョン中の樹脂は、ガラス転移温度(Tg)が10℃以上、70℃以下、好ましくは、30℃以上、50℃以下とされ、また、吸水率(Rf)が10%未満、好ましくは、5%未満とされる。

【0031】

本発明のセメント硬化体補強材1にて、エマルジョン樹脂の特性であるガラス転移温度(Tg)は、樹脂の硬さ、即ち、セメント硬化体補強材1の曲げ強度と関連しており、ガラス転移温度(Tg)が10℃未満の場合には、セメント硬化体補強材の曲げ強度が十分でなく、補強材としての効果がられないことがある。また、ガラス転移温度(Tg)が50℃を超えると、特に、70℃を超えると、セメント硬化体との接着性が悪くなるといった問題がある。

【0032】

また、本発明にて、樹脂の吸水率(Rf)は、セメント硬化体補強材1中の樹脂の膨潤度合いを示すものである。本発明にて、吸水率(Rf)は、次のようにして測定した。

【0033】

つまり、炭素繊維に樹脂を含浸させ、硬化させて作製した炭素繊維強化プラスチック(CFRP)を水中に浸漬し、時間毎に取出し、十分に水滴を取ってから重量を測定する。吸水率(Rf)は、浸漬前の樹脂分を分母とし、浸漬による増加重量を分子として%表示したものである。

【0034】

更に、本発明によれば、詳しくは後述するが、実験結果によると、炭素繊維fの使用量を最少とし、且つ、セメント硬化体への分散本数を増やし、補強効果を高くするためには、セメント硬化体補強材1は、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmとされる、矩形断面とされる薄板細片とされるのが好ましいことが分かった。ここで、炭素繊維fの平均径は、6〜10μmとされ、セメント硬化体補強材1中の炭素繊維fの本数は、3000本〜24000本とされる。

【0035】

炭素繊維fは、PAN系、ピッチ系、その他いずれのタイプの炭素繊維であっても構わない。好ましくは、強度が100Kg/mm2以上、弾性率が10Ton/mm2以上とされる高強度、高弾性の炭素繊維が好適に使用される。

【0036】

本発明にて、補強繊維として多数本の連続した炭素繊維fは、ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満の樹脂(エマルジョン樹脂)を含む水分散型樹脂エマルジョンをマトリクス樹脂として含浸させ、その後、乾燥させることにより、多数本の炭素繊維は、マトリクス樹脂としての樹脂(エマルジョン樹脂)で固められる。

【0037】

つまり、本発明では、炭素繊維のマトリクス樹脂として、Tg(ガラス転移温度)が10℃以上のエマルジョン樹脂が使用される。これに対して、通常、斯界で使用される集束剤としての樹脂エマルジョンは、Tg(ガラス転移温度)が10℃未満であるか、或いは、集束剤としての量が極めて少なく、1〜10%(体積)程度であり、繊維の集束や毛羽防止を目的としているために炭素繊維に含浸しても硬くならず、本発明の炭素繊維強化プラスチック(CFRP)におけるマトリクス樹脂として機能するエマルジョン樹脂とは全く異なるものである。

【0038】

本発明のように、Tg(ガラス転移温度)が10℃以上、好ましくは30℃以上、最大70℃程度、好ましくは50℃以下の樹脂を含むエマルジョン樹脂を使用した場合には、このエマルジョン樹脂は、多数本の炭素繊維を固めるマトリクス樹脂として機能し、樹脂エマルジョン含浸後水分を飛ばした乾燥後においては硬質となり、炭素繊維間を強く接着結合する接着剤として作用する。従って、本発明のセメント硬化体補強材1は、硬化反応させたCFRP(炭素繊維強化プラスチック)と同様な製品となり、優れた曲げ強度を示すものとなる。

【0039】

使用するエマルジョン樹脂中の樹脂の分量は、20〜60%(体積)とされる。樹脂分量が20%より少ないと含浸時に炭素繊維への樹脂量が確保しにくく、乾燥後に炭素繊維がバラケ易くなり、補強材としての機能、特に曲げ強度が損なわれる。また、60%を超えるとマトリクス樹脂としての粘度が高くなり、炭素繊維中への含浸がし難くなる。

【0040】

また、本発明の補強材において、炭素繊維に対するマトリクス樹脂としての樹脂の量は、炭素繊維の量(体積)が全体の30〜70%(体積)の範囲となるような量である。上述したように、従来の集束剤は、その使用量が炭素繊維に対して1〜10%(体積)程度であり、炭素繊維の集束や毛羽の防止のみに用いられているに過ぎない。一方、本発明では、上述したように、エマルジョン樹脂は、補強材においてマトリクス樹脂として用いられており、従って、樹脂量は、炭素繊維を含む全体の30〜70%(体積)とされるのが好適である。樹脂量が30%未満では炭素繊維間に樹脂が埋まりきらないため、炭素繊維の強度が十分発現できないといった問題がある。一方、樹脂量が70%を超えると、CFRPの重さと厚みが増えるが繊維量は一定なので相対的にCFRP強度が低下することになり、問題がある。好ましくは、40〜60%(体積)とされる。

【0041】

上述のように、製造時に炭素繊維に含浸される樹脂エマルジョンは、含浸、乾燥後は、樹脂エマルジョン中の樹脂(エマルジョン樹脂)が、炭素繊維を互いに接着するマトリクス樹脂として機能する。このように、乾燥されて優れた曲げ強度を有するCFRP部材としてのセメント硬化体補強材1は、その後、例えばモルタルのようなセメント硬化体中に配合され、混練してセメント硬化体中に均一に分散される。通常、セメント硬化体に対する配合量は、0.1〜6.0%(体積)、好ましくは0.3〜4.0%(体積)とされる。0.1%(体積)未満の場合補強効果が少なく、また、6.0%(体積)を超えると流動性、即ち、作業性に問題が生じてくる。

【0042】

上述のように、本発明よれば、Tg(ガラス転移温度)が10℃以上の、好ましくは、30℃以上とされ、上限は70℃以下、好ましくは50℃以下とされる樹脂(エマルジョン樹脂)を含む、乳化剤など親水成分を少なくした水分散型樹脂エマルジョンを使用することが重要である。斯かる樹脂エマルジョンを使用することにより、得られた補強材の硬さを増大し、曲げ強度を増大を図ることができる。エマルジョン樹脂のTg(ガラス転移温度)が小さく、10℃未満の場合には、マトリクス樹脂としての機能が劣り、作製した補強材がCFRPの形態を維持することができなくなる。従って、当然なことに、得られた補強材の曲げ強度が小さいものとなる。

【0043】

更に、セメント硬化体補強材中の樹脂(エマルジョン樹脂)Rは、補強材をセメント硬化体中に配合して混練している時、及び、その後のセメント硬化体の硬化反応が終了するまでに膨潤しないことが必要である。もし、炭素繊維中の硬化したマトリクス樹脂としてのエマルジョン樹脂が膨潤してしまうと、炭素繊維がばらけてCFRPとしての強度がなくなり、モルタル強度も出にくくなる。

【0044】

従って、エマルジョン樹脂は、吸水率(Rf)が10%未満、好ましくは、5%未満である樹脂を使用することが重要である。吸水率(Rf)は、特に、モルタルに対する耐膨潤性及び接着性に影響を与え、従って、曲げ強度にも影響を与える。

【0045】

本発明者らの試験結果によれば、本発明にて、セメント硬化体補強材におけるマトリクス樹脂としての機能、即ち、曲げ強度を十分に達成し、且つ、膨潤をせず、しかも、セメント硬化体との接着性の良い樹脂(エマルジョン樹脂)、即ち、水分散型樹脂としては、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂が好ましいことが分かった。

【0046】

なお、樹脂エマルジョンとしては、更に硬化剤を添加したものも使用することができる。即ち、水分散型樹脂エマルジョンと水溶性硬化剤を併用したものも使用し得る。水溶性硬化材としては、酸無水物硬化剤、アミン系硬化剤などがある。

【0047】

(実験例)

次に、本発明に係るセメント硬化体補強材について更に具体的に実験例について説明する。

【0048】

実験例1

本実験では、補強繊維fとしては平均径7μm、本数12000本のPAN系炭素繊維f(東レ株式会社製「T−700(商品名)」を用い、炭素繊維に含浸させる水分散型樹脂エマルジョンにおける樹脂(エマルジョン樹脂)Rとしては、種々のTg(ガラス転移温度)を有するアクリル樹脂を使用してセメント硬化体補強材1を作製した。

【0049】

本実験例では、樹脂エマルジョンを収容した含浸槽に炭素繊維を一方向に引き揃えて連続的に送給して、樹脂エマルジョンを炭素繊維に含浸させ、その後、110℃にて乾燥して、炭素繊維を樹脂(アクリル樹脂)て固めて、連続したシート状の補強材(CFRP)を作製した。この連続したシート状補強材を所定の幅、長さ寸法に切断して種々の形状寸法の薄板細片のセメント硬化体補強材1を作製した。

【0050】

本実験では、セメント硬化体としてはモルタルを使用し、本実験例1で作製した補強材1をモルタルに混練してモルタルブロック試験片100(図1(b))を作製した。この試験片を用いてに曲げ試験を行った。曲げ試験機は、インストロン5582型万能試験機を使用した。試験条件は23℃、試験速度は0.20mm/minとした。

【0051】

モルタルブロック試験片100は、図1(b)にて、厚さ(T0)及び幅(W0)がそれぞれ40mmとされる断面形状が正方形で、長さ(L0)が160mmのモルタルブロックであった。

【0052】

モルタルの配合は、次の通りであった。

・プレミックス(セメント、細骨材(砂)):1800kg/m3

・水: 340kg/m3

【0053】

実験例2

エマルジョン樹脂としてガラス転移温度(Tg)が異なるアクリル樹脂、即ち、樹脂A(Tg=0℃)、樹脂B(Tg=20℃)、樹脂C(Tg=30℃)、樹脂D(Tg=30℃)を含む樹脂エマルジョンを使用して、上記実験例1に従ってセメント硬化体補強材であるCFRPを作製し、吸水率(Rf)を測定した。その結果を表1及び図2に示す。

【0054】

表1には、セメント硬化体補強材1が混練されたモルタルブロック試験片100に対する曲げ強度(N/mm2)、補強材1における樹脂溶出量(wt%)、使用したエマルジョン樹脂のTg、を示す。

【0055】

【表1】

【0056】

表1、図2より、モルタル曲げ強度試験は、樹脂D(Tg=30℃)が最も良好で、樹脂A(Tg=0℃)、樹脂B(Tg=20℃)は、曲げ強度が出ず、吸水率(Rf)と相関することが分かった。つまり、樹脂Bは、Tgが20℃であるにも拘わらず曲げ強度が十分でないのは、吸水率(Rf)が30%程度と大きく、膨潤性が有ることに起因している。後述する表3のサンプル5に相当するものであり、樹脂Bが膨潤性を有していることを示している。

【0057】

また、吸水試験後、補強材(CFRP)1を乾燥し、重量減少をみると樹脂A、Bは数%の樹脂溶出が見られた。

【0058】

膨潤性を示す吸水率(Rf)は、曲げ試験結果から、吸水率(Rf)を10%未満とする必要があり、5%未満がより好ましいことが分かる。

【0059】

実験例3

図3及び表2には、セメント硬化体補強材1のセメント硬化体に対する混入割合を変えた実験結果を示す。

【0060】

【表2】

【0061】

表2及び図3にて、実験例2−1は、セメント硬化体補強材1をモルタルブロック100に対して混入量1.5%(体積)で混入したものであり、実験例2−2は、セメント硬化体補強材1を混入量1.0%(体積)混入したものであり、実験例2−3は、セメント硬化体補強材1を混入量0.5%(体積)で混入したものである。比較例1は、セメント硬化体1を混練していない、即ち、モルタルのみの例である。

【0062】

実験例2−1、2−2、2−3で使用した、樹脂エマルジョン(アクリル樹脂)の種類、及び、セメント硬化体補強材の材質、形状寸法は同じである。

【0063】

実験の結果から、セメント硬化体補強材1をセメント硬化体に混入することにより曲げ強度が増大することが分かる。

【0064】

実験例4

セメント硬化体補強材1の樹脂、長さ(L)寸法を変えて、上記実験例1に従って作製したセメント硬化体補強材1を、実験例1に示すモルタルブロック100に混入量1%(体積)で混練して曲げ試験を行った。なお、補強材1の厚さ(T)は、0.2mm、幅(W)は2mmとした。

【0065】

また、セメント硬化体補強材1をモルタルブロック100に混入する際の混練性、及び、セメント硬化体補強材1に使用したエマルジョン樹脂の膨潤性をも観察した。実験結果を表3に示す。

【0066】

【表3】

【0067】

表3のサンプル2、5、10、11は、エマルジョン樹脂として表1の樹脂A、B、C、Dを使用したものである。

【0068】

表3から、少なくとも樹脂膨潤が有るものは使用できないことが分かる(サンプル1〜3、5、7、8)。また、混練性及び曲げ強度の点からいえば、エマルジョン樹脂のガラス転移温度(Tg)は、10℃以上が好ましく、更に好ましくは30℃以上、50℃以下、であることが分かる(サンプル4、6、9〜15)。

【0069】

また、エマルジョン樹脂の吸水率(Rf)は、10%未満が好ましく、特に、5%未満が好ましいことが分かる(サンプル10、11)。

【0070】

また、混練性の点から、セメント硬化体補強材1の長さ(L)は、5〜30mmが好ましく、特に、10〜20mmが好ましいことが分かる(サンプル9〜15)。

【0071】

実験例5

表3のサンプル10のセメント硬化体補強材1を使用し、補強材1の厚み(T)と幅(W)を変えてモルタルに混練して、CFRP混入量を一定とした時のCFRPの表面積の違いからくるセメント硬化体補強材1の性能を調べた。試験結果を表4に示す。

【0072】

【表4】

【0073】

サンプル1〜6は、容易に製造可能であるが、サンプル6よりも細いCFRPは、製造が困難であり、製造コストが高くなる。

【0074】

表面積比較ではサンプル5を1とした値で、数値が少ないと表面積が少なく、接着力が低いことを示す。

【0075】

上述したように、表3から、セメント硬化体補強材(CFRP)1は長さ(L)は、5〜30mmが良く、更には、10〜20mmが好適であることが分かる。また、表4から、CFRPの表面積が大きいとモルタルとCFRPの接着性が向上し、強度が向上することが分かる(サンプル3、4、5、6)。

【0076】

つまり、CFRPとされるサンプル補強材1は、表3、表4から、長さ(L)が5〜30mm、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mmとされる矩形断面の薄板細片とされるのが好ましいことが分かる。

【符号の説明】

【0077】

1 セメント硬化体補強材

100 モルタルブロック(セメント硬化体ブロック試験片)

f 炭素繊維(補強繊維)

R マトリクス樹脂(エマルジョン樹脂)

【特許請求の範囲】

【請求項1】

セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材であって、

ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維に含浸させて乾燥し、前記多数本の補強繊維を、乾燥した前記エマルジョン樹脂にて固めた繊維強化プラスチックであり、

前記繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmの矩形断面を有した薄板細片とされる、

ことを特徴とするセメント硬化体補強材。

【請求項2】

前記エマルジョン樹脂の前記ガラス転移温度(Tg)が70℃以下であることを特徴とする請求項1に記載のセメント硬化体補強材。

【請求項3】

前記エマルジョン樹脂の前記吸水率(Rf)が5%未満であることを特徴とする請求項1又は2に記載のセメント硬化体補強材。

【請求項4】

前記樹脂エマルジョン中の前記エマルジョン樹脂の分量は20〜60%(体積)であることを特徴とする請求項1〜3のいずれかの項に記載のセメント硬化体補強材。

【請求項5】

前記セメント硬化体補強材中の前記補強繊維の分量は30〜70%(体積)であることを特徴とする請求項1〜4のいずれかの項に記載のセメント硬化体補強材。

【請求項6】

前記エマルジョン樹脂は、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂であることを特徴とする請求項1〜5のいずれかの項に記載のセメント硬化体補強材。

【請求項7】

前記補強繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用することを特徴とする請求項1〜6のいずれかの項に記載のセメント硬化体補強材。

【請求項1】

セメント硬化体に混練して使用される一方向に配向された多数本の連続した補強繊維を有するセメント硬化体補強材であって、

ガラス転移温度(Tg)が10℃以上、吸水率(Rf)が10%未満のエマルジョン樹脂を含む水分散型樹脂エマルジョンを、一方向に配向された多数本の連続した補強繊維に含浸させて乾燥し、前記多数本の補強繊維を、乾燥した前記エマルジョン樹脂にて固めた繊維強化プラスチックであり、

前記繊維強化プラスチックは、厚み(T)が0.1〜0.3mm、幅(W)が0.1〜3mm、長さ(L)が5〜30mmの矩形断面を有した薄板細片とされる、

ことを特徴とするセメント硬化体補強材。

【請求項2】

前記エマルジョン樹脂の前記ガラス転移温度(Tg)が70℃以下であることを特徴とする請求項1に記載のセメント硬化体補強材。

【請求項3】

前記エマルジョン樹脂の前記吸水率(Rf)が5%未満であることを特徴とする請求項1又は2に記載のセメント硬化体補強材。

【請求項4】

前記樹脂エマルジョン中の前記エマルジョン樹脂の分量は20〜60%(体積)であることを特徴とする請求項1〜3のいずれかの項に記載のセメント硬化体補強材。

【請求項5】

前記セメント硬化体補強材中の前記補強繊維の分量は30〜70%(体積)であることを特徴とする請求項1〜4のいずれかの項に記載のセメント硬化体補強材。

【請求項6】

前記エマルジョン樹脂は、アクリル樹脂、エポキシ樹脂、アクリルスチレン樹脂、フッ素アクリル樹脂、酢酸ビニル樹脂、又はウレタン樹脂であることを特徴とする請求項1〜5のいずれかの項に記載のセメント硬化体補強材。

【請求項7】

前記補強繊維としては、炭素繊維、ガラス繊維、アラミド繊維、ポリエステル繊維、PBO繊維、ポリアミド繊維、ポリアリレート繊維、又はポリエチレン繊維を単独で、或いは、前記繊維を複合して使用することを特徴とする請求項1〜6のいずれかの項に記載のセメント硬化体補強材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−43816(P2013−43816A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184678(P2011−184678)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(306032316)新日鉄住金マテリアルズ株式会社 (196)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(306032316)新日鉄住金マテリアルズ株式会社 (196)

【Fターム(参考)】

[ Back to top ]