セメント系建材の製造方法

【課題】セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高めて短時間で乾燥を行なうことが可能になるセメント系建材の製造方法を提供する。

【解決手段】セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造する方法に関する。乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧する。水分の補給でセメント硬化体の内部と表面との間の水分勾配を小さくして、含水率の差によって発生する表面と内部との間の応力を低減することができ、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができる。

【解決手段】セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造する方法に関する。乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧する。水分の補給でセメント硬化体の内部と表面との間の水分勾配を小さくして、含水率の差によって発生する表面と内部との間の応力を低減することができ、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、壁板等の外装材などとして用いられるセメント系建材の製造方法に関するものである。

【背景技術】

【0002】

セメント系建材は例えば次のような工程で製造されている。まず、セメントを主成分とするセメント成形材料を成形し、次にこのセメント成形体をオートクレーブ等で養生して硬化させることによって、セメント硬化体を作製する。このようにオートクレーブ等で養生・硬化して作製されたセメント硬化体には25質量%程度の水分が含有されているので、乾燥装置に導入して乾燥し、7質量%程度の含水率にした後、表面の塗装仕上げ等を施して、セメント系建材として完成されるものである(特許文献1等参照)。

【0003】

ここで、加熱装置1としては、例えば、加熱ゾーン10を直列に連ねて形成したものが用いられている(図1(a)参照)。そして始端の加熱ゾーン10aから終端の加熱ゾーン10gへと各加熱ゾーン10にセメント硬化体2を通過させる際に、各加熱ゾーン10において熱風や遠赤外線によってセメント硬化体2を加熱するようにしてある。

【0004】

そして加熱装置1による加熱温度は、150〜180℃程度に設定されているが、この程度の加熱温度であると、乾燥に要する時間は45〜70分程度の長時間となる。このため、終端の加熱ゾーン10gから出てくるセメント硬化体2の含水率を7質量%程度にするためには、加熱装置1の各加熱ゾーン10にセメント硬化体2を通過させる送り速度を遅く設定する必要があり、この場合には生産性が悪くなるという問題があった。一方、セメント硬化体2の送り速度を速く設定して生産性を維持するためには、加熱ゾーン10を増設して長くする必要があり、この場合には設備投資のコストがアップするという問題があった。

【0005】

そこで、加熱装置1内でセメント硬化体2を加熱する温度を高めることが検討されている。例えば、加熱温度を250℃に設定すると、短時間で乾燥させることができるので、加熱装置1内にセメント硬化体2を通過させる時間を30分台に短縮することが可能になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−092203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のように加熱温度高めて乾燥時間を短縮すると、セメント硬化体の表面にクラックが発生し易くなるという問題があった。

【0008】

すなわち、加熱温度を高めると、セメント硬化体2に含まれる水分は表面から急速に蒸発して、表面は乾燥状態になり、セメント硬化体2の内部と表面との間の水分勾配が大きくなる。このように水分勾配が大きくなると、セメント硬化体の含水率が小さい表面と、含水率が大きい内部との間で、寸法収縮の差が生じ、この寸法収縮の差によって応力が発生する。そしてこの発生応力がセメント硬化体の引っ張り強さよりも大きくなると、セメント硬化体にクラックが生じることになるものである。

【0009】

本発明は上記の点に鑑みてなされたものであり、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高めて短時間で乾燥を行なうことが可能になるセメント系建材の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係るセメント系建材の製造方法は、セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造するにあたって、乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧することを特徴とするものである。

【0011】

このように、乾燥装置内で加熱を行なう途中でセメント硬化体の表面に温水を噴霧することによって、セメント硬化体の表面に水分を補給して、セメント硬化体の内部と表面との間の水分勾配を小さくすることができ、含水率の差によって発生する表面と内部との間の応力を低減して、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができるものであり、セメント硬化体の乾燥時間を短縮することが可能になるものである。

【0012】

また本発明は、セメント硬化体の表面に温水を噴霧するタイミングを、セメント硬化体の表面と内部との間の水分勾配による発生応力がセメント硬化体の引っ張り強さより大きくなる直前に設定することを特徴とするものである。

【0013】

セメント硬化体の表面に温水を噴霧するタイミングをこのように設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【0014】

また本発明は、乾燥装置内での加熱温度が120℃以上であり、噴霧する温水の温度が60℃以上であることを特徴とするものである。

【0015】

加熱温度や温水の温度をこのように設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【0016】

また本発明は、セメント硬化体に対する温水の噴霧量を1000〜10000g/m2に設定することを特徴とするものである。

【0017】

温水の噴霧量をこの範囲に設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【発明の効果】

【0018】

本発明によれば、乾燥装置内で加熱を行なう途中でセメント硬化体の表面に温水を噴霧するようにしたので、セメント硬化体の表面に水分を補給して、セメント硬化体の内部と表面との間の水分勾配を小さくすることができ、含水率の差によって発生する表面と内部との間の応力を低減して、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができるものであり、セメント硬化体の乾燥時間を短縮することが可能になるものである。

【図面の簡単な説明】

【0019】

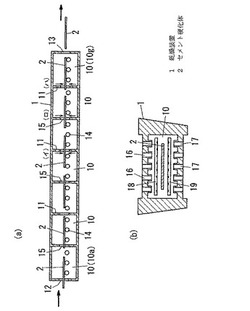

【図1】本発明において用いる乾燥装置を示すものであり、(a)は概略図、(b)は断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を説明する。

【0021】

セメント系建材は既述のような工程で製造されている。すなわち、セメントを主成分とするセメント成形材料を成形してセメント成形体を作製し、このセメント成形体をオートクレーブ等で養生して硬化させることによって、セメント硬化体を作製する。次にこのセメント硬化体を乾燥装置で乾燥した後、塗装仕上げなどを施すことによって、セメント系建材として完成されるものである。

【0022】

セメント成形材料は、セメント、珪石粉、パルプ、骨材、補強繊維などを配合し、さらに必要に応じて水を加えて、ミキサで混合することによって調製されるものである。そしてこのセメント成形材料を成形することによって、板状などのセメント成形体を作製することができる。セメント成形材料の成形は任意の方法で行なうことができるが、例えば、成形ベルトの上にセメント成形材料を層状に供給し、また成形に必要な量の水を散布して供給しつつ、ロールやプレス盤により圧縮成形することによって、行なうことができる。

【0023】

このように作製したセメント成形体をオートクレーブに入れて湿熱養生し、硬化させることによって、セメント硬化体を得ることができる。このようにオートクレーブで湿熱養生したセメント硬化体は、含水率25質量%程度に多量の水分を含んでいる。このためセメント硬化体を乾燥装置に導入して加熱し、含水率が7質量%程度になるまで乾燥する。

【0024】

図1は乾燥装置1の一例を示すものであり、図1(a)のように複数の加熱ゾーン10を直列に連ねたトンネル状に形成してある。各加熱ゾーン10は仕切り壁11で仕切ってあり、始端の加熱ゾーン10aに入口12を、終端の加熱ゾーン10gに出口13を設けると共に、各仕切り壁11に連通口15を設けて、隣り合う加熱ゾーン10を連続させるようにしてある。各加熱ゾーン10内にはローラコンベア14が設けてあり、入口12から始端の加熱ゾーン10aに導入されたセメント硬化体2は、ローラコンベア14で各加熱ゾーン10を所定の一定速度で通過した後、終端の加熱ゾーン10gの出口13から導出されるようになっている。

【0025】

図1(b)は乾燥装置1の長手方向(セメント硬化体2の搬送方向)と垂直な面での加熱ゾーン10の断面構造を示すものであり、加熱ゾーン10内の天井面と底面にはそれぞれ熱風ノズル16,17が設けてある。各熱風ノズル16,17は加熱ゾーン10の幅方向に複数列で配置してあり、熱風を供給するダクトなどに接続してある。天井面の熱風ダクト16から下方へ向けて、底面の熱風ダクト17から上方へ向けて、それぞれ熱風が吐出されるようになっている。また天井面の熱風ダクト16の下側と、底面の熱風ダクト17の上側に、それぞれ噴霧ノズル18,19がそれぞれ設けてある。噴霧ノズル18,19はパイプに噴霧孔を設けて形成されるものであり、上の噴霧ノズル18から下方へ向けて、下の噴霧ノズル19から上方へ向けて、それぞれ温水が噴霧されるようになっている。噴霧ノズル18は加熱ゾーン10を幅方向に横切るように配置してあり、また乾燥装置1の長手方向に沿って所定間隔で複数本、加熱ゾーン10内に設けるようにしてある。

【0026】

そして熱風ノズル16,17から所定温度の熱風を吐出しながら、上記のようにローラコンベア14でセメント硬化体2を加熱ゾーン10に通過させることによって、熱風ノズル16,17から吐出される熱風をセメント硬化体2の上下両面に吹き当てて加熱し、セメント硬化体2を乾燥することができるものである。

【0027】

ここで、始端の加熱ゾーン10aに導入されるセメント硬化体2の含水率が25質量%程度のとき、終端の加熱ゾーン10gの出口13から導出されるセメント硬化体2の含水率が7質量%程度になるように乾燥する場合、乾燥装置1の熱風による加熱温度が150〜180℃程度であると、既述のように、乾燥に要する時間が45〜70分程度と長くなり、ローラコンベア14によるセメント硬化体2の送り速度を遅くしなければならない。

【0028】

そこで本発明では、乾燥装置1の熱風による加熱温度をこの範囲よりも高い温度に設定して、高温でセメント硬化体2を加熱し、乾燥時間を短縮するようにしたものである。例えば加熱温度を250℃に設定すると、既述のように、乾燥時間は30分台に短くなり、ローラコンベア14によるセメント硬化体2の送り速度を速くして生産性を高めることができる。

【0029】

しかし加熱温度を高温に設定して乾燥時間を短くすると、セメント硬化体2にクラックが発生し易い。すなわち既述のように、加熱温度が高いと、セメント硬化体2に含まれる水分は表面から急速に蒸発するので、セメント硬化体2は表面が乾燥した状態になるが、セメント硬化体2の内部にはまだ多くの水分が含まれている状態になり、セメント硬化体2の表面と内部との間の水分勾配が大きくなる。従ってセメント硬化体2には、含水率が小さい表面と、含水率が大きい内部との間で、寸法収縮の差が生じるものであり、そしてセメント硬化体2の表面は内部よりも寸法収縮が大きいため、セメント硬化体2の表面で応力が発生し、この発生応力がセメント硬化体2の表面の引っ張り強さよりも大きくなると、セメント硬化体2の表面にクラックが生じることになる。

【0030】

このため本発明では、上記のように乾燥装置1の加熱ゾーン10内をセメント硬化体2を搬送して加熱・乾燥する途中で、噴霧ノズル18,19から温水を噴霧し、セメント硬化体2の上下両面の全面に温水を供給するようにしてある。このようにセメント硬化体2の表面に温水を噴霧して供給すると、セメント硬化体2の表面に水分が補給され、セメント硬化体2の表面の含水率が上昇する。そして上記のようにセメント硬化体2の表面と内部との間の水分勾配が大きくなったときに、このように温水が噴霧されてセメント硬化体2の表面の含水率が上昇すると、セメント硬化体2の表面と内部との間の水分勾配が緩和され、セメント硬化体2の表面と内部との間での寸法収縮の差を小さくして、セメント硬化体2の表面での発生応力を減じることができるものであり、この発生応力がセメント硬化体2の表面の引っ張り強さよりも大きくなることを未然に防いで、セメント硬化体2の表面にクラックが生じることを抑制することができるものである。勿論、セメント硬化体2に温水を噴霧して水分を補給する結果、セメント硬化体2からこの水分を蒸発させるのに要する時間が、乾燥時間に加わって、セメント硬化体2の乾燥時間が若干長くなるが、数分程度長くなるだけであり、低温で加熱する場合に比べて、乾燥時間を短縮できる効果が大きく損なわれることはない。

【0031】

ここで、セメント硬化体2への温水の噴霧は、乾燥装置1の後半の加熱ゾーン10において行なうのがよい。特に温水の噴霧のタイミングを、乾燥装置1の加熱ゾーン10内を搬送されて通過するセメント硬化体2が、その表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前に設定するのが好ましい。噴霧のタイミングをこのように設定すれば、セメント硬化体2への温水の噴霧の回数を少なくすることができ、噴霧した温水を蒸発させるのに要する時間を最小限にすることができるものである。

【0032】

そしてこのように、セメント硬化体2の表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前に温水を噴霧することによって、クラックの発生を抑制することができるが、この後にセメント硬化体2が乾燥装置1の加熱ゾーン10内を通過する間の加熱乾燥の進行に伴なって、セメント硬化体2の表面と内部との間の水分勾配が再度大きくなり、この水分勾配で発生する応力がセメント硬化体2の引っ張り強さより大きくなることがある。この場合には、上記と同様に、セメント硬化体2の表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前のタイミングで、温水を噴霧するものである。このタイミングでの温水の噴霧は、通常、複数回行なわれるものであり、例えば図1(a)のイ矢印〜ハ矢印のように、乾燥装置1の後半の加熱ゾーン10に設けた複数箇所の噴霧ノズル18,19を作動させて行なわれるものである。

【0033】

このような温水の噴霧のタイミングは、セメント硬化体2を加熱して乾燥する試験を行ない、加熱温度とセメント硬化体2の水分変化の関係、水分変動によるセメント硬化体の発生応力を測定し、この加熱温度と水分変化をパラメータとして、熱・水分同時移動解析をすることによって、求めることができる。

【0034】

上記のように乾燥装置1においてセメント硬化体2を高温で加熱するにあたって、加熱温度は、セメント硬化体2の材料組成、板厚などの寸法などに応じて変動するが、一般的には120℃以上であることが好ましい。加熱温度が120℃未満であると、乾燥時間を短縮して生産性を向上する効果を十分に得ることができない場合がある。加熱温度の上限は特に設定されないが、加熱温度が300℃を超えて高いと、温水を噴霧してもクラックの発生を十分に抑制できない場合があるので、この温度よりも低いことが望ましい。

【0035】

またセメント硬化体2に噴霧する温水の温度は、乾燥装置1の加熱温度などに応じて変動するが、60℃以上であることが好ましい。温水の温度が60℃未満であると、セメント硬化体2の温度を低下させてしまったり、噴霧した温水をセメント硬化体2から蒸発させるのに要する時間が長くなったりするおそれがある。温水の温度の上限は、100℃である。

【0036】

さらにセメント硬化体2に噴霧する温水の量は、セメント硬化体2の材料組成、板厚などの寸法、乾燥装置1の加熱温度などに応じて変動するが、セメント硬化体2の表面積当りで、1000〜10000g/m2の範囲が好ましい。温水の噴霧量が1000g/m2未満であると、温水を噴霧することによるクラック発生の防止の効果を十分に得ることができない場合がある。噴霧量が10000g/m2を超えると、セメント硬化体2への水分供給が過剰になって、この水分を蒸発させるのに長時間を要することになり、乾燥時間を短縮する効果を十分に得ることができないことがある。上記のように温水の噴霧を複数回行なう場合、後の回ほど噴霧量を少なくするように、設定するのが好ましい。噴霧量の調整は、噴霧ノズル18,19の単位時間当たりの噴霧量が一定の場合、噴霧時間を制御することによって行なうことができる。

【0037】

上記のようにして乾燥装置1にセメント硬化体を含水率7質量%程度に乾燥した後、このセメント硬化体に、例えば実加工を施したり、表面塗装を施したりすることによって、壁板等の建材に仕上げることができるものである。

【0038】

尚、上記の実施の形態では、乾燥装置1として熱風加熱式のものを用いるようにしたが、遠赤外加熱式のものなど、任意の加熱方式のものを用いることができる。また乾燥装置1として、ローラコンベア14でセメント硬化体2を連続的に通過させて、連続的に加熱乾燥を行なうトンネル式のものを用いるようにしたが、乾燥装置1内にセメント硬化体2を静置した状態で所定時間入れて加熱乾燥するバッチ式のものであってもよい。

【実施例】

【0039】

次に、本発明を実施例及び比較例によって具体的に説明する。

【0040】

セメント30.0質量部に、珪石粉を30.0質量部、パルプを5.0質量部、砕石を15.0質量部、無機質板の廃材の粉砕物を15質量部、ポリプロピレン繊維を0.2質量部配合し、アイリッヒミキサで均一に混合することによって、セメント成形材料を調製した。

【0041】

そして成形ベルトの上にセメント成形材料を層状に供給し、セメント成形材料に水を散布して供給しつつ、ロールで圧縮成形することによってセメント成形体を得た。次いでこのセメント成形体をオートクレーブに入れ、80℃で湿熱養生して硬化させることによって、50cm×50cm×厚み30mmの板状のセメント硬化体を作製した。

【0042】

そして乾燥装置として、既述の図1のものを用い、比較例1〜比較例3及び実施例1の条件で、乾燥装置にセメント硬化体を通過させて加熱乾燥を行なった。ここで乾燥装置の熱風の風速は25m/minに設定した。そして、乾燥装置に導入する前のセメント硬化体の含水率25質量%が、導出時に7質量%になるように、加熱条件を設定すると共に、この加熱条件に応じて、ローラコンベアによるセメント硬化体の搬送速度を調整して加熱時間を設定した。

【0043】

(比較例1)

乾燥装置の熱風の温度を150℃に設定して、150℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、72分であった。

【0044】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0045】

(比較例2)

乾燥装置の熱風の温度を185℃に設定して、185℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、46分であった。

【0046】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0047】

(比較例3)

乾燥装置の熱風の温度を250℃に設定して、250℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、32分であった。

【0048】

そして乾燥後のセメント硬化体の表面を観察したところ、微細なクラックが多数発生した。

【0049】

(実施例1)

乾燥装置の熱風の温度を250℃に設定して、250℃の加熱温度で乾燥を行なった。そして、乾燥装置に導入してから23分を経過した時点で、1回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が4500g/m2になるように噴霧を15秒間行なった。次に乾燥装置に導入してから28分を経過した時点で、2回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が3000g/m2になるように噴霧を10秒間行なった。次に乾燥装置に導入してから33分を経過した時点で、3回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が1500g/m2になるように噴霧を5秒間行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、39分であった。

【0050】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0051】

また比較例1〜3及び実施例1において、セメント硬化体の表面の最大発生応力を、熱・水分同時移動解析により算出した。

【0052】

【表1】

上記の結果にみられるように、乾燥温度を150℃、185℃に設定した比較例1,2では、発生応力は2.1MPa、4.5MPaであって、セメント硬化体の表面にクラックは発生しなかったが、乾燥時間は72分、46分を要した。

【0053】

これに対して乾燥温度を250℃に設定した比較例3では、乾燥時間を32分に短縮することができたが、5.9MPaの応力が発生し、セメント硬化体の表面にクラックが発生した。

【0054】

一方、実施例1では、乾燥温度を比較例3と同じ250℃に設定したが、温水を噴霧することによって、発生応力を2.6MPaと低く抑えることができ、セメント硬化体の表面にクラックが発生することを防ぐことができた。乾燥時間も、比較例3より少し長くなるが、比較例2よりも15%程度短い39分に短縮することができた。

【符号の説明】

【0055】

1 乾燥装置

2 セメント硬化体

【技術分野】

【0001】

本発明は、壁板等の外装材などとして用いられるセメント系建材の製造方法に関するものである。

【背景技術】

【0002】

セメント系建材は例えば次のような工程で製造されている。まず、セメントを主成分とするセメント成形材料を成形し、次にこのセメント成形体をオートクレーブ等で養生して硬化させることによって、セメント硬化体を作製する。このようにオートクレーブ等で養生・硬化して作製されたセメント硬化体には25質量%程度の水分が含有されているので、乾燥装置に導入して乾燥し、7質量%程度の含水率にした後、表面の塗装仕上げ等を施して、セメント系建材として完成されるものである(特許文献1等参照)。

【0003】

ここで、加熱装置1としては、例えば、加熱ゾーン10を直列に連ねて形成したものが用いられている(図1(a)参照)。そして始端の加熱ゾーン10aから終端の加熱ゾーン10gへと各加熱ゾーン10にセメント硬化体2を通過させる際に、各加熱ゾーン10において熱風や遠赤外線によってセメント硬化体2を加熱するようにしてある。

【0004】

そして加熱装置1による加熱温度は、150〜180℃程度に設定されているが、この程度の加熱温度であると、乾燥に要する時間は45〜70分程度の長時間となる。このため、終端の加熱ゾーン10gから出てくるセメント硬化体2の含水率を7質量%程度にするためには、加熱装置1の各加熱ゾーン10にセメント硬化体2を通過させる送り速度を遅く設定する必要があり、この場合には生産性が悪くなるという問題があった。一方、セメント硬化体2の送り速度を速く設定して生産性を維持するためには、加熱ゾーン10を増設して長くする必要があり、この場合には設備投資のコストがアップするという問題があった。

【0005】

そこで、加熱装置1内でセメント硬化体2を加熱する温度を高めることが検討されている。例えば、加熱温度を250℃に設定すると、短時間で乾燥させることができるので、加熱装置1内にセメント硬化体2を通過させる時間を30分台に短縮することが可能になる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−092203号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のように加熱温度高めて乾燥時間を短縮すると、セメント硬化体の表面にクラックが発生し易くなるという問題があった。

【0008】

すなわち、加熱温度を高めると、セメント硬化体2に含まれる水分は表面から急速に蒸発して、表面は乾燥状態になり、セメント硬化体2の内部と表面との間の水分勾配が大きくなる。このように水分勾配が大きくなると、セメント硬化体の含水率が小さい表面と、含水率が大きい内部との間で、寸法収縮の差が生じ、この寸法収縮の差によって応力が発生する。そしてこの発生応力がセメント硬化体の引っ張り強さよりも大きくなると、セメント硬化体にクラックが生じることになるものである。

【0009】

本発明は上記の点に鑑みてなされたものであり、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高めて短時間で乾燥を行なうことが可能になるセメント系建材の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係るセメント系建材の製造方法は、セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造するにあたって、乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧することを特徴とするものである。

【0011】

このように、乾燥装置内で加熱を行なう途中でセメント硬化体の表面に温水を噴霧することによって、セメント硬化体の表面に水分を補給して、セメント硬化体の内部と表面との間の水分勾配を小さくすることができ、含水率の差によって発生する表面と内部との間の応力を低減して、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができるものであり、セメント硬化体の乾燥時間を短縮することが可能になるものである。

【0012】

また本発明は、セメント硬化体の表面に温水を噴霧するタイミングを、セメント硬化体の表面と内部との間の水分勾配による発生応力がセメント硬化体の引っ張り強さより大きくなる直前に設定することを特徴とするものである。

【0013】

セメント硬化体の表面に温水を噴霧するタイミングをこのように設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【0014】

また本発明は、乾燥装置内での加熱温度が120℃以上であり、噴霧する温水の温度が60℃以上であることを特徴とするものである。

【0015】

加熱温度や温水の温度をこのように設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【0016】

また本発明は、セメント硬化体に対する温水の噴霧量を1000〜10000g/m2に設定することを特徴とするものである。

【0017】

温水の噴霧量をこの範囲に設定することによって、クラックの発生の抑制と、乾燥時間の短縮の効果をより有効に得ることができるものである。

【発明の効果】

【0018】

本発明によれば、乾燥装置内で加熱を行なう途中でセメント硬化体の表面に温水を噴霧するようにしたので、セメント硬化体の表面に水分を補給して、セメント硬化体の内部と表面との間の水分勾配を小さくすることができ、含水率の差によって発生する表面と内部との間の応力を低減して、セメント硬化体にクラックが発生することを抑制しつつ、加熱温度を高く設定することができるものであり、セメント硬化体の乾燥時間を短縮することが可能になるものである。

【図面の簡単な説明】

【0019】

【図1】本発明において用いる乾燥装置を示すものであり、(a)は概略図、(b)は断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を説明する。

【0021】

セメント系建材は既述のような工程で製造されている。すなわち、セメントを主成分とするセメント成形材料を成形してセメント成形体を作製し、このセメント成形体をオートクレーブ等で養生して硬化させることによって、セメント硬化体を作製する。次にこのセメント硬化体を乾燥装置で乾燥した後、塗装仕上げなどを施すことによって、セメント系建材として完成されるものである。

【0022】

セメント成形材料は、セメント、珪石粉、パルプ、骨材、補強繊維などを配合し、さらに必要に応じて水を加えて、ミキサで混合することによって調製されるものである。そしてこのセメント成形材料を成形することによって、板状などのセメント成形体を作製することができる。セメント成形材料の成形は任意の方法で行なうことができるが、例えば、成形ベルトの上にセメント成形材料を層状に供給し、また成形に必要な量の水を散布して供給しつつ、ロールやプレス盤により圧縮成形することによって、行なうことができる。

【0023】

このように作製したセメント成形体をオートクレーブに入れて湿熱養生し、硬化させることによって、セメント硬化体を得ることができる。このようにオートクレーブで湿熱養生したセメント硬化体は、含水率25質量%程度に多量の水分を含んでいる。このためセメント硬化体を乾燥装置に導入して加熱し、含水率が7質量%程度になるまで乾燥する。

【0024】

図1は乾燥装置1の一例を示すものであり、図1(a)のように複数の加熱ゾーン10を直列に連ねたトンネル状に形成してある。各加熱ゾーン10は仕切り壁11で仕切ってあり、始端の加熱ゾーン10aに入口12を、終端の加熱ゾーン10gに出口13を設けると共に、各仕切り壁11に連通口15を設けて、隣り合う加熱ゾーン10を連続させるようにしてある。各加熱ゾーン10内にはローラコンベア14が設けてあり、入口12から始端の加熱ゾーン10aに導入されたセメント硬化体2は、ローラコンベア14で各加熱ゾーン10を所定の一定速度で通過した後、終端の加熱ゾーン10gの出口13から導出されるようになっている。

【0025】

図1(b)は乾燥装置1の長手方向(セメント硬化体2の搬送方向)と垂直な面での加熱ゾーン10の断面構造を示すものであり、加熱ゾーン10内の天井面と底面にはそれぞれ熱風ノズル16,17が設けてある。各熱風ノズル16,17は加熱ゾーン10の幅方向に複数列で配置してあり、熱風を供給するダクトなどに接続してある。天井面の熱風ダクト16から下方へ向けて、底面の熱風ダクト17から上方へ向けて、それぞれ熱風が吐出されるようになっている。また天井面の熱風ダクト16の下側と、底面の熱風ダクト17の上側に、それぞれ噴霧ノズル18,19がそれぞれ設けてある。噴霧ノズル18,19はパイプに噴霧孔を設けて形成されるものであり、上の噴霧ノズル18から下方へ向けて、下の噴霧ノズル19から上方へ向けて、それぞれ温水が噴霧されるようになっている。噴霧ノズル18は加熱ゾーン10を幅方向に横切るように配置してあり、また乾燥装置1の長手方向に沿って所定間隔で複数本、加熱ゾーン10内に設けるようにしてある。

【0026】

そして熱風ノズル16,17から所定温度の熱風を吐出しながら、上記のようにローラコンベア14でセメント硬化体2を加熱ゾーン10に通過させることによって、熱風ノズル16,17から吐出される熱風をセメント硬化体2の上下両面に吹き当てて加熱し、セメント硬化体2を乾燥することができるものである。

【0027】

ここで、始端の加熱ゾーン10aに導入されるセメント硬化体2の含水率が25質量%程度のとき、終端の加熱ゾーン10gの出口13から導出されるセメント硬化体2の含水率が7質量%程度になるように乾燥する場合、乾燥装置1の熱風による加熱温度が150〜180℃程度であると、既述のように、乾燥に要する時間が45〜70分程度と長くなり、ローラコンベア14によるセメント硬化体2の送り速度を遅くしなければならない。

【0028】

そこで本発明では、乾燥装置1の熱風による加熱温度をこの範囲よりも高い温度に設定して、高温でセメント硬化体2を加熱し、乾燥時間を短縮するようにしたものである。例えば加熱温度を250℃に設定すると、既述のように、乾燥時間は30分台に短くなり、ローラコンベア14によるセメント硬化体2の送り速度を速くして生産性を高めることができる。

【0029】

しかし加熱温度を高温に設定して乾燥時間を短くすると、セメント硬化体2にクラックが発生し易い。すなわち既述のように、加熱温度が高いと、セメント硬化体2に含まれる水分は表面から急速に蒸発するので、セメント硬化体2は表面が乾燥した状態になるが、セメント硬化体2の内部にはまだ多くの水分が含まれている状態になり、セメント硬化体2の表面と内部との間の水分勾配が大きくなる。従ってセメント硬化体2には、含水率が小さい表面と、含水率が大きい内部との間で、寸法収縮の差が生じるものであり、そしてセメント硬化体2の表面は内部よりも寸法収縮が大きいため、セメント硬化体2の表面で応力が発生し、この発生応力がセメント硬化体2の表面の引っ張り強さよりも大きくなると、セメント硬化体2の表面にクラックが生じることになる。

【0030】

このため本発明では、上記のように乾燥装置1の加熱ゾーン10内をセメント硬化体2を搬送して加熱・乾燥する途中で、噴霧ノズル18,19から温水を噴霧し、セメント硬化体2の上下両面の全面に温水を供給するようにしてある。このようにセメント硬化体2の表面に温水を噴霧して供給すると、セメント硬化体2の表面に水分が補給され、セメント硬化体2の表面の含水率が上昇する。そして上記のようにセメント硬化体2の表面と内部との間の水分勾配が大きくなったときに、このように温水が噴霧されてセメント硬化体2の表面の含水率が上昇すると、セメント硬化体2の表面と内部との間の水分勾配が緩和され、セメント硬化体2の表面と内部との間での寸法収縮の差を小さくして、セメント硬化体2の表面での発生応力を減じることができるものであり、この発生応力がセメント硬化体2の表面の引っ張り強さよりも大きくなることを未然に防いで、セメント硬化体2の表面にクラックが生じることを抑制することができるものである。勿論、セメント硬化体2に温水を噴霧して水分を補給する結果、セメント硬化体2からこの水分を蒸発させるのに要する時間が、乾燥時間に加わって、セメント硬化体2の乾燥時間が若干長くなるが、数分程度長くなるだけであり、低温で加熱する場合に比べて、乾燥時間を短縮できる効果が大きく損なわれることはない。

【0031】

ここで、セメント硬化体2への温水の噴霧は、乾燥装置1の後半の加熱ゾーン10において行なうのがよい。特に温水の噴霧のタイミングを、乾燥装置1の加熱ゾーン10内を搬送されて通過するセメント硬化体2が、その表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前に設定するのが好ましい。噴霧のタイミングをこのように設定すれば、セメント硬化体2への温水の噴霧の回数を少なくすることができ、噴霧した温水を蒸発させるのに要する時間を最小限にすることができるものである。

【0032】

そしてこのように、セメント硬化体2の表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前に温水を噴霧することによって、クラックの発生を抑制することができるが、この後にセメント硬化体2が乾燥装置1の加熱ゾーン10内を通過する間の加熱乾燥の進行に伴なって、セメント硬化体2の表面と内部との間の水分勾配が再度大きくなり、この水分勾配で発生する応力がセメント硬化体2の引っ張り強さより大きくなることがある。この場合には、上記と同様に、セメント硬化体2の表面と内部との間の水分勾配によって発生する応力がセメント硬化体2の引っ張り強さより大きくなる直前のタイミングで、温水を噴霧するものである。このタイミングでの温水の噴霧は、通常、複数回行なわれるものであり、例えば図1(a)のイ矢印〜ハ矢印のように、乾燥装置1の後半の加熱ゾーン10に設けた複数箇所の噴霧ノズル18,19を作動させて行なわれるものである。

【0033】

このような温水の噴霧のタイミングは、セメント硬化体2を加熱して乾燥する試験を行ない、加熱温度とセメント硬化体2の水分変化の関係、水分変動によるセメント硬化体の発生応力を測定し、この加熱温度と水分変化をパラメータとして、熱・水分同時移動解析をすることによって、求めることができる。

【0034】

上記のように乾燥装置1においてセメント硬化体2を高温で加熱するにあたって、加熱温度は、セメント硬化体2の材料組成、板厚などの寸法などに応じて変動するが、一般的には120℃以上であることが好ましい。加熱温度が120℃未満であると、乾燥時間を短縮して生産性を向上する効果を十分に得ることができない場合がある。加熱温度の上限は特に設定されないが、加熱温度が300℃を超えて高いと、温水を噴霧してもクラックの発生を十分に抑制できない場合があるので、この温度よりも低いことが望ましい。

【0035】

またセメント硬化体2に噴霧する温水の温度は、乾燥装置1の加熱温度などに応じて変動するが、60℃以上であることが好ましい。温水の温度が60℃未満であると、セメント硬化体2の温度を低下させてしまったり、噴霧した温水をセメント硬化体2から蒸発させるのに要する時間が長くなったりするおそれがある。温水の温度の上限は、100℃である。

【0036】

さらにセメント硬化体2に噴霧する温水の量は、セメント硬化体2の材料組成、板厚などの寸法、乾燥装置1の加熱温度などに応じて変動するが、セメント硬化体2の表面積当りで、1000〜10000g/m2の範囲が好ましい。温水の噴霧量が1000g/m2未満であると、温水を噴霧することによるクラック発生の防止の効果を十分に得ることができない場合がある。噴霧量が10000g/m2を超えると、セメント硬化体2への水分供給が過剰になって、この水分を蒸発させるのに長時間を要することになり、乾燥時間を短縮する効果を十分に得ることができないことがある。上記のように温水の噴霧を複数回行なう場合、後の回ほど噴霧量を少なくするように、設定するのが好ましい。噴霧量の調整は、噴霧ノズル18,19の単位時間当たりの噴霧量が一定の場合、噴霧時間を制御することによって行なうことができる。

【0037】

上記のようにして乾燥装置1にセメント硬化体を含水率7質量%程度に乾燥した後、このセメント硬化体に、例えば実加工を施したり、表面塗装を施したりすることによって、壁板等の建材に仕上げることができるものである。

【0038】

尚、上記の実施の形態では、乾燥装置1として熱風加熱式のものを用いるようにしたが、遠赤外加熱式のものなど、任意の加熱方式のものを用いることができる。また乾燥装置1として、ローラコンベア14でセメント硬化体2を連続的に通過させて、連続的に加熱乾燥を行なうトンネル式のものを用いるようにしたが、乾燥装置1内にセメント硬化体2を静置した状態で所定時間入れて加熱乾燥するバッチ式のものであってもよい。

【実施例】

【0039】

次に、本発明を実施例及び比較例によって具体的に説明する。

【0040】

セメント30.0質量部に、珪石粉を30.0質量部、パルプを5.0質量部、砕石を15.0質量部、無機質板の廃材の粉砕物を15質量部、ポリプロピレン繊維を0.2質量部配合し、アイリッヒミキサで均一に混合することによって、セメント成形材料を調製した。

【0041】

そして成形ベルトの上にセメント成形材料を層状に供給し、セメント成形材料に水を散布して供給しつつ、ロールで圧縮成形することによってセメント成形体を得た。次いでこのセメント成形体をオートクレーブに入れ、80℃で湿熱養生して硬化させることによって、50cm×50cm×厚み30mmの板状のセメント硬化体を作製した。

【0042】

そして乾燥装置として、既述の図1のものを用い、比較例1〜比較例3及び実施例1の条件で、乾燥装置にセメント硬化体を通過させて加熱乾燥を行なった。ここで乾燥装置の熱風の風速は25m/minに設定した。そして、乾燥装置に導入する前のセメント硬化体の含水率25質量%が、導出時に7質量%になるように、加熱条件を設定すると共に、この加熱条件に応じて、ローラコンベアによるセメント硬化体の搬送速度を調整して加熱時間を設定した。

【0043】

(比較例1)

乾燥装置の熱風の温度を150℃に設定して、150℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、72分であった。

【0044】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0045】

(比較例2)

乾燥装置の熱風の温度を185℃に設定して、185℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、46分であった。

【0046】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0047】

(比較例3)

乾燥装置の熱風の温度を250℃に設定して、250℃の加熱温度で乾燥を行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、32分であった。

【0048】

そして乾燥後のセメント硬化体の表面を観察したところ、微細なクラックが多数発生した。

【0049】

(実施例1)

乾燥装置の熱風の温度を250℃に設定して、250℃の加熱温度で乾燥を行なった。そして、乾燥装置に導入してから23分を経過した時点で、1回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が4500g/m2になるように噴霧を15秒間行なった。次に乾燥装置に導入してから28分を経過した時点で、2回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が3000g/m2になるように噴霧を10秒間行なった。次に乾燥装置に導入してから33分を経過した時点で、3回目の温水の噴霧を行なった。温水の温度は80℃であり、噴霧量が1500g/m2になるように噴霧を5秒間行なった。このとき、セメント硬化体の含水率25質量%を7質量%に低下させるために、乾燥装置に通過させるのに必要な時間は、39分であった。

【0050】

そして乾燥後のセメント硬化体の表面を観察したところ、クラックの発生はみられなかった。

【0051】

また比較例1〜3及び実施例1において、セメント硬化体の表面の最大発生応力を、熱・水分同時移動解析により算出した。

【0052】

【表1】

上記の結果にみられるように、乾燥温度を150℃、185℃に設定した比較例1,2では、発生応力は2.1MPa、4.5MPaであって、セメント硬化体の表面にクラックは発生しなかったが、乾燥時間は72分、46分を要した。

【0053】

これに対して乾燥温度を250℃に設定した比較例3では、乾燥時間を32分に短縮することができたが、5.9MPaの応力が発生し、セメント硬化体の表面にクラックが発生した。

【0054】

一方、実施例1では、乾燥温度を比較例3と同じ250℃に設定したが、温水を噴霧することによって、発生応力を2.6MPaと低く抑えることができ、セメント硬化体の表面にクラックが発生することを防ぐことができた。乾燥時間も、比較例3より少し長くなるが、比較例2よりも15%程度短い39分に短縮することができた。

【符号の説明】

【0055】

1 乾燥装置

2 セメント硬化体

【特許請求の範囲】

【請求項1】

セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造するにあたって、乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧することを特徴とするセメント系建材の製造方法。

【請求項2】

セメント硬化体の表面に温水を噴霧するタイミングが、セメント硬化体の表面と内部との間の水分勾配による発生応力がセメント硬化体の引っ張り強さより大きくなる直前であることを特徴とする請求項1に記載のセメント系建材の製造方法。

【請求項3】

乾燥装置内での加熱温度が120℃以上であり、噴霧する温水の温度が60℃以上であることを特徴とする請求項1又は2に記載のセメント系建材の製造方法。

【請求項4】

セメント硬化体に対する温水の噴霧量を1000〜10000g/m2に設定することを特徴とする請求項1乃至3のいずれか1項に記載のセメント系建材の製造方法。

【請求項1】

セメント材料を養生・硬化して得られるセメント硬化体を、乾燥装置内で加熱して乾燥することによって、セメント系建材を製造するにあたって、乾燥装置内でセメント硬化体を加熱する際に、加熱の途中でセメント硬化体の表面に温水を噴霧することを特徴とするセメント系建材の製造方法。

【請求項2】

セメント硬化体の表面に温水を噴霧するタイミングが、セメント硬化体の表面と内部との間の水分勾配による発生応力がセメント硬化体の引っ張り強さより大きくなる直前であることを特徴とする請求項1に記載のセメント系建材の製造方法。

【請求項3】

乾燥装置内での加熱温度が120℃以上であり、噴霧する温水の温度が60℃以上であることを特徴とする請求項1又は2に記載のセメント系建材の製造方法。

【請求項4】

セメント硬化体に対する温水の噴霧量を1000〜10000g/m2に設定することを特徴とする請求項1乃至3のいずれか1項に記載のセメント系建材の製造方法。

【図1】

【公開番号】特開2011−173741(P2011−173741A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−37391(P2010−37391)

【出願日】平成22年2月23日(2010.2.23)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月23日(2010.2.23)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

[ Back to top ]