セメント系組成体の製造方法

【課題】高い平坦度でシート状粗面材が設けられたセメント系組成体を製造する。

【解決手段】所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法である。前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有する。

【解決手段】所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法である。前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート等のセメント系流動材を打設する打設部を所定方向へ移動しながら、セメント系流動材を打設することにより、所定方向に沿ったセメント系組成体を製造する方法に関する。

【背景技術】

【0002】

従来、工場等において長尺なプレキャストコンクリート部材(以下、PC部材とも言う)を製造するのに好適な装置として、自動コンクリート打設装置が使用されている。この打設装置は、水平方向に沿って延在する成型台と、成型台の上方を成型台の延在方向に沿って移動可能に設けられたコンクリート打設部と、を有する。そして、コンクリート打設部が、成型台の上面にコンクリートを連続して打設しながら、同打設部が上記延在方向の下流側へ移動することにより、成型台の上面には、延在方向に沿った長尺なPC部材が成型される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−27049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方、PC部材の一例としてのプレキャストコンクリートパネル(以下、PCパネルとも言う)をタイル張り仕上げする方法として、タイル先付け工法が一般的である。そして、この先付け工法を、上述の自動コンクリート打設装置に組み合わせると次のような手順になる。

【0005】

先ず、成型台の上面に多数のタイルを敷き並べる。そして、コンクリート打設部を成型台の延在方向に移動しながらコンクリートをタイル上に打設し、これにより、タイルが表面に固定されたPCパネルが完成する。

【0006】

しかしながら、この方法では、コンクリート打設時の衝撃や、コンクリートを締め固めるための打撃の衝撃などがタイルに作用して、タイルの並びが乱れたりタイルが割れる虞がある。そのため、当該先付け工法と自動コンクリート打設装置との組み合わせは困難であり、その結果、PCパネルをタイル張り仕上げする場合には、タイル後張り工法に頼らざるを得ない。

そして、タイル後張り工法によれば、自動コンクリート打設装置によって表面が凹凸形状のタイル下地用のPCパネルを製造し、当該PCパネルを現場搬入後に、当該現場にてタイル張り施工を行うことになる。

【0007】

但し、かかるタイル後張り工法にも、次のような問題がある。

(A)現場でタイル張り施工をする際には、先ず左官職が下地調整モルタルでPCパネルの表面の不陸調整をし、その上から、タイル職がタイル張り付けモルタルでタイル張りを行うが、かかる方法だと工程増になるし、また、左官職とタイル職との間の日程調整も面倒である。

(B)また、この方法では、タイル張り施工に係る接合界面として、PCパネルと下地調整モルタルとの間の界面と、下地調整モルタルとタイル張り付けモルタルとの間の界面とが形成されることになる。そして、そのうちの前者の界面たるPCパネルと下地調整モルタルとの界面では、PCパネルの表面の凹凸形状により下地調整モルタルは機械的に接合されるので、この界面では強固な接合を期待できるが、後者の界面たる下地調整モルタルとタイル張り付けモルタルとの界面では、機械的な接合が担保されないために、この界面での剥離や、それに伴うタイルの剥落の危険がある。

【0008】

ここで、これらの問題点に関しては、例えば、自動コンクリート打設装置によるPCパネルの製造時に、予めPCパネルの表面にシート状粗面材を埋設固定しておくことによって、概ね解決可能と考えられる。すなわち、予めシート状粗面材をPCパネルの表面に一体に埋設固定しておけば、当該シート状粗面材の粗面に対して張り付けモルタルで直にタイル張りを行うことができて、結果、下地調整モルタルを省略可能である。また、下地調整モルタルが無ければ、上述のような下地調整モルタルとタイル張り付けモルタルとの界面剥離の問題も生じない。

【0009】

但し、その場合には、PCパネルに埋設固定されたシート状粗面材に対してタイル張り付けを行うことになるので、当該シート状粗面材に対して、下地調整モルタルの場合と同程度の高い平坦度が要求される。

【0010】

本発明は、上記のような従来の問題に鑑みなされたものであって、その目的は、セメント系流動材を打設する打設部を所定方向へ移動しながらセメント系流動材を打設することにより、所定方向に沿ったセメント系組成体を製造する方法において、高い平坦度でシート状粗面材が設けられたセメント系組成体を製造することにある。

【課題を解決するための手段】

【0011】

かかる目的を達成するために請求項1に示す発明は、

所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法であって、

前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、

前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有することを特徴とする。

【0012】

上記請求項1に示す発明によれば、シート状粗面材に下流側の張力を付与した状態で、同シート状粗面材上にセメント系組成体を打設する。よって、打設時にシート状粗面材に皺が寄ったりすることや、よじれやねじれ、たるみ等が生じることを有効に防止できて、その結果、セメント系組成体の表面に高い平坦度でシート状粗面材を設けることが可能となる。

【0013】

請求項2に示す発明は、請求項1に記載のセメント系組成体の製造方法であって、

前記シート状粗面材敷設固定工程では、複数枚の前記シート状粗面材が、前記所定方向に間欠的に並んで敷設されるとともに、前記シート状粗面材毎に前記上流側の端部が前記成型台の上面に固定され、

前記打設工程では、前記所定方向に並ぶ前記複数枚の前記シート状粗面材の全てに対して連続して前記セメント系流動材を打設することにより、前記複数枚の前記シート状粗面材を具備してなるセメント系組成体を形成し、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材の単位で分断する分断工程を、有し、

前記分断工程での前記セメント系組成体の分断位置は、前記シート状粗面材同士の間の隙間の位置であることを特徴とする。

【0014】

上記請求項2に示す発明によれば、セメント系組成体をシート状粗面材の単位で分断する際には、所定方向に互いに隣り合うシート状粗面材同士の間の隙間の部位で分断する。つまり、シート状粗面材が存在しない部分でセメント系組成体のみを切断する。よって、この分断に伴ってシート状粗面材を痛めることは無く、これにより、シート状粗面材をセメント系組成体の表面に全く健全な状態で設けることができる。

【0015】

請求項3に示す発明は、請求項1に記載のセメント系組成体の製造方法であって、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材と一緒に前記所定方向の所定長さに分断する分断工程を有することを特徴とする。

【0016】

上記請求項3に示す発明によれば、シート状粗面材が設けられたセメント系組成体を、所望の長さで製造可能となる。

また、シート状粗面材が設けられたセメント系組成体を、シート状粗面材と一緒に分断するので、予めシート状粗面材のみを個別に製品長等の所定長さに分断せずに済み、その結果、工程省略を図れる。

【0017】

請求項4に示す発明は、請求項2又は3に記載のセメント系組成体の製造方法であって、

前記分断工程で分断形成されたセメント系組成体の分断端部を切除する二次切断工程を有することを特徴とする。

【0018】

上記請求項4に示す発明によれば、分断端部の切除長の調整によってセメント組成体の長さを調整可能である。よって、セメント組成体の長さを製品長等の所定長さに精細に仕上げることができる。

【0019】

請求項5に示す発明は、請求項4に記載のセメント系組成体の製造方法であって、

前記分断工程と前記二次切断工程との間では、前記分断工程にて分断されたセメント系組成体を上下反転することにより、前記シート状粗面材を上面に位置させる上下反転工程を行い、

前記二次切断工程では、前記セメント系組成体の上面に前記シート状粗面材が位置した状態で、前記シート状粗面材と一緒に前記セメント系組成体を、前記上面から下面へと切断していくことを特徴とする。

【0020】

上記請求項5に示す発明によれば、シート状粗面材と一緒にセメント系組成体を切断する際に生じ得るシート状粗面材の剥がれ(めくれ)やよじれを有効に抑制可能となる。

すなわち、セメント系組成体の下面にシート状粗面材が位置した状態で、セメント系組成体を上面から下面へ切断すると、下面のシート状粗面材が、切断位置やその近傍位置において剥がれたり、よじれたりしてしまう虞があるが、この点につき、上述の製造方法では、上下反転工程によって、セメント系組成体の上面にシート状粗面材が位置した姿勢にしてから、同セメント系組成体をシート状粗面材ごと上面から下面へと切断する。これにより、上面のシート状粗面材は、セメント系組成体に押し付けられつつ切断されるので、シート状粗面材が、切断位置やその近傍位置において剥がれたり、よじれたりすることは有効に抑制される。その結果、シート状粗面材を、概ねその全面に亘り高い平坦度でセメント系組成体に設けることが可能となる。

【0021】

請求項6に示す発明は、請求項1乃至5の何れかに記載のセメント系組成体の製造方法であって、

前記成型台への前記シート状粗面材の前記端部の固定は、前記シート状粗面材の下面と、前記成型台の上面との間に粘着部材を介装することにより行われることを特徴とする。

【0022】

上記請求項6に示す発明によれば、粘着部材は、シート状粗面材の下面と成型台の上面との間に介装されるのであって、シート状粗面材の上面とセメント系組成体との間には配置されないので、当該粘着部材の存在に起因して、シート状粗面材とセメント系組成体との間に接合不良部分が生じることはない。その結果、シート状粗面材を、概ねその全面に亘り高い接合強度でセメント系組成体に設けることが可能となる。

【0023】

請求項7に示す発明は、請求項1乃至6の何れかに記載のセメント系組成体の製造方法であって、

前記成型台の上面において前記所定方向と直交する方向を幅方向とした場合に、

前記幅方向の寸法に関して、前記シート状粗面材は、前記成型台の上面よりも小さいことを特徴とする。

【0024】

上記請求項7に示す発明によれば、シート状粗面材の幅方向の両端部での剥がれやめくれを有効に防止することができる。

すなわち、シート状粗面材の幅方向の両端縁をセメント組成体の幅方向の両端縁に揃えると、シート状粗面材の両端縁が、セメント組成体から剥がれたりめくれたりし易くなるが、この点につき、上述の製造方法のように、幅方向の寸法に関して、シート状粗面材を成型台の上面よりも小さくしておけば、成型台の上面の幅方向の寸法で形成されるセメント系組成体よりも幅方向の内側に、シート状粗面材の両端縁を位置させることができて、その結果、シート状粗面材の幅方向の両端部での剥がれやめくれを有効に防止可能となる。

【発明の効果】

【0025】

本発明によれば、高い平坦度でシート状粗面材が設けられたセメント系組成体を製造可能となる。

【図面の簡単な説明】

【0026】

【図1】図1Aは、第1実施形態の製造方法で製造されるPCパネル1の概略斜視図であり、図1Bは、図1A中のB−B矢視図である。

【図2】自動コンクリート打設装置10の概略斜視図である。

【図3】図3Aは自動コンクリート打設装置10の中心縦断面図であり、図3Bは、図3A中のB−B矢視図である。

【図4】図4Aは、PCパネル1の製造方法に係るシート状粗面材敷設固定工程の側断面図であり、図4Bは同上面図である。

【図5】図5Aは、PCパネル1の製造方法に係る打設工程の側断面図であり、図5Bは同上面図である。

【図6】図6Aは、PCパネル1の製造方法に係る打設工程及び分断工程の側断面図であり、図6Bは同上面図である。

【図7】図7A及び図7Bは、シート状粗面材5の成型台12への固定に片面テープ19を用いた場合の問題の説明図であり、図7Cは、同固定に両面テープ18を用いることで、この問題を解決可能なことを示す説明図であり、何れも側断面図である。

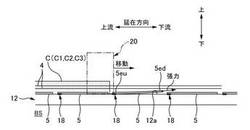

【図8】シート状粗面材5を下流側へ引っ張りながらコンクリートCを打設する様子の側断面図である。

【図9】図9A及び図9Bは、二次切断工程を説明するための概略側面図である。

【図10】長手方向の両端部3ae,3aeには余白状部分3bkが無い形態のPCパネル1’の概略斜視図である。

【図11】図11Aは、二次切断工程の前にPCパネル1を上下反転しない場合の問題の説明図であり、図11Bは、二次切断工程の前にPCパネル1を上下反転することで、この問題を解決可能なことを示す説明図であり、何れも側断面図である。

【図12】図12Aは、第2実施形態のPCパネル1’の製造方法におけるシート状粗面材敷設固定工程の側断面図であり、図12Bは同上面図である。

【図13】図13Aは、同第2実施形態のPCパネル1’の製造方法における打設工程及び分断工程の側断面図であり、図13Bは同上面図である。

【図14】シート状粗面材5’’を下流側へ引っ張りながらコンクリートCを打設する様子の側断面図である。

【図15】図15Aは、一次切断工程の側断面図であり、図15Bは、二次切断工程の側断面図である。

【発明を実施するための形態】

【0027】

===第1実施形態===

図1Aは、第1実施形態の製造方法で製造されるPCパネル1の概略斜視図である。また、図1Bは、図1A中のB−B矢視図である。

PCパネル1は、表面仕上げ材としてのタイルを後張り施工可能なように、一方の表面1aが粗面に形成されたプレキャストコンクリートパネルである。すなわち、このPCパネル1は、コンクリート製のパネル本体3と、パネル本体3の一方の表面3aを粗面にすべく当該表面3aに一体に固定されたシート状粗面材5と、を有している。そして、この状態まで工場で仕上げられた後に、施工現場へ向けて搬送される。

施工現場では、当該PCパネル1を、例えば取り付け対象の建物躯体の外壁面に、シート状粗面材5が外方を向いた状態で取り付け、しかる後に、シート状粗面材5の表面5aに張り付けモルタルでタイル(不図示)を順次張り付けていく。このとき、シート状粗面材5の粗面のアンカー効果に基づいて張り付けモルタルはシート状粗面材5と一体化するとともに、タイルの裏あしの逆テーパー状溝部に張り付けモルタルが入り込み、これにより、シート状粗面材5は、タイル張り仕上げ層に剥落防止効果を付与する。なお、表面仕上げ材としてタイル以外のものを張り付けても良く、例えば石材でも良い。

【0028】

以下、このPCパネル1の各構成3,5について、図1A及び図1Bを参照しながら説明する。

パネル本体3は、例えば矩形板であり、その平面寸法は、例えば長手方向に3メートルで幅方向に1.2メートルであるが、何等これに限らない。

また、パネル本体3は、例えば、軽量化と高強度化とが両立された中空構造のプレストレストコンクリートパネル(セメント系組成体に相当)である。すなわち、中空構造にすべく、パネル本体3には、幅方向に間欠的に複数の孔部3h,3h…が長手方向に沿って貫通形成されており、また、プレテンション方式で圧縮のプレストレスを付与すべく、パネル本体3には緊張状態のPC鋼線4,4…(例えばPC鋼より線など)がパネル本体3の長手方向に沿って埋設されている。なお、幅方向に係るPC鋼線4,4…の埋設位置は、例えば孔部3h,3h同士の間の部分に設定されている。

【0029】

かかるパネル本体3は、基本的には一体不可分な一部材であるが、厳密に言えば、厚さ方向に三層構造になっている。すなわち、図1Bに示すように、シート状粗面材5が設けられる第一層3L1と、それに隣接する第二層3L2と、更にそれに隣接する第三層3L3とを有し、互いに隣り合う層同士は分離不能に一体化されている。第一層3L1は、例えば低流動性のゼロスランプコンクリートが打設されてなる。第二層3L2も、例えば同種のゼロスランプコンクリートが打設されてなるが、打設タイミングが第一層3L1よりも後であるために、別の層として形成されている。第三層3L3は、滑らかな表面を形成すべく、第一層3L1及び第二層3L2よりも流動性の高いコンクリートが打設されて形成されている。

【0030】

ちなみに、第一層3L1及び第二層3L2に対してゼロスランプコンクリートを用いている理由は、これらの層3L1,3L2の打設形成中に、それと同時並行で、これらの層3L1,3L2に対して前述の孔部3h,3h…を形成するためである。

【0031】

シート状粗面材5は、図1A及び図1Bに示すように、第一層3L1の表面3aを略全面に亘って覆いつつ、同表面3aに分離不能に固定されている。かかるシート状粗面材5は、図1Cの概略拡大側面図に示すように、立体網目繊維シート5sの片面5sbにポリマーセメントモルタル5mを塗り込んだものであり、これにより、その厚さ方向の略中央寄りの部分にモルタル層5mLを有している。立体網目繊維シート5sとしては、例えば、スパンボンド等の不織布にビニロン繊維等の繊維をニードルパンチ加工等で固定したものが挙げられる。そして、上記モルタル層5mLの両面からは、立体網目繊維シート5sの繊維5ss,5ssが突出している。

【0032】

かかる構成のシート状粗面材5は、例えば、ポリマーセメントモルタルを塗り込んだ方の面5sbをパネル本体3に対面させた状態で、当該面5sbにてパネル本体3の表面3aに一体に接合されている。このとき、シート状粗面材5のモルタル層5mL自体がパネル本体3のコンクリートと同じセメント系素材ということもあって、これらは高い親和性で接合しているとともに、更には、同モルタル層5mLから突出した繊維5ssが、パネル本体3のコンクリートに埋設されてアンカー効果を発揮し、これらによって両者3,5は強固に一体化されている。また、もう一方の面5saにあっても、モルタル層5mLから外方に突出した繊維5ssが存在し、当該繊維5ssによりPCパネル1の表面1aには粗面が形成され、当該粗面は、前述したタイルの強固な張り付けに供される。

【0033】

かかるシート状粗面材5の平面形状は、図1Aに示すように、パネル本体3と略相似形状の矩形状である。しかし、その平面サイズは、長手方向と幅方向との両方向に関して、パネル本体3の平面サイズよりも若干小さいサイズであり、つまり、パネル本体3にシート状粗面材5が固定された状態にあっては、パネル本体3の表面3aのうちの周縁部3aeには、その四辺に沿ってシート状粗面材5で覆われていない余白状部分3bkが額縁状に存在している。そして、これにより、パネル本体3からのシート状粗面材5の縁部の飛び出しを有効に回避し、その結果として当該縁部からの剥がれやめくれを有効に防止している。

【0034】

このようなシート状粗面材5を具備したPCパネル1は、工場の自動コンクリート打設装置10を用いて製造される。図2乃至図3Bは、自動コンクリート打設装置10の説明図である。図2は同装置10の概略斜視図である。図3Aは同中心縦断面図であり、図3Bは、図3A中のB−B矢視図である。なお、図2乃至図3A中では、図の錯綜を防ぐべく、本来延在方向に沿って配置されるべきPC鋼線4,4…については省略して示している。

【0035】

図2に示すように、自動コンクリート打設装置10は、工場建屋内の床面BSに水平方向に沿って延在して設けられた成型台12と、成型台12の上方を成型台12の延在方向(所定方向に相当)に沿って移動可能に設けられ、成型台12の上面12aへ向けてコンクリートC(セメント系流動材に相当)を打設するコンクリート打設部20(打設部に相当)と、を有する。

【0036】

成型台12は、水平な延在方向に沿って例えば200mといった長さの略平坦な上面12aを成型面として有し、そして、当該上面12aに向けてコンクリートCが打設される。この上面12aの幅方向の寸法W12aは、PCパネル1の幅寸W1(パネル本体3の幅寸W3でもある(図1A))に揃えられており、これにより、PCパネル1は、その幅方向が成型台12の上面12aの幅方向を向き、且つ長手方向が延在方向を向いた状態で形成される。

【0037】

図3Aに示すように、コンクリート打設部20は、その下部にコンクリートCの打設口21,22,23を有する。すなわち、かかる打設口として、第一層3L1用のコンクリートC1を打設する第一打設口21と、第二層3L2用のコンクリートC2を打設する第二打設口22と、第三層3L3用のコンクリートC3を打設する第三打設口23とが、この順番で、延在方向の下流から上流へと並んで配置されている。よって、延在方向の下流側へとコンクリート打設部20が移動する間に、各打設口21,22,23からそれぞれ対応するコンクリートC1,C2,C3が連続して打設されることにより、先ず、成型台12の上面12aに、第一層3L1が打設形成され、次に第一層3L1上に第二層3L2が打設形成され、最後に第二層3L2上に第三層3L3が打設形成されることになる。

【0038】

また、図3Bに示すように、コンクリート打設部20は、幅方向の各端部に、それぞれ側面形成用型枠部材25,25を有している。そして、これら側面形成用型枠部材25,25により、打設されたコンクリートCの幅方向の外方たる側方への流動が阻止され、これによりパネル本体3の各側面3e,3eが形成される。これら各型枠部材25,25は、コンクリート打設部20と共に延在方向に移動するが、各型枠部材25の成型面25aの幅方向の位置は、それぞれ成型台12の上面12aの側縁12ae1と略面一になるように維持される(図3B)。よって、パネル本体3の幅寸W3(幅方向の寸法W3)は、成型台12の上面12aの幅寸W12a(幅方向の寸法W12a)と同寸となる。

【0039】

更に、図3Aに示すように、コンクリート打設部20には、前述の孔部3h,3h…を形成する目的で複数の孔部形成用型枠部材27も搭載されている。各孔部形成用型枠部材27は、それぞれ担当する孔部3hの形状に対応した外形形状を有したパイプ部材である。そして、各孔部形成用型枠部材27は、その下流端部を支持点として適宜なステイ部材を介してコンクリート打設部20に吊下支持されており、これにより、孔部形成用型枠部材27は、前述の第一及び第二打設口21,22と、成型台12の上面12aとの間に配されている。よって、第一打設口21から第一層3L1用のコンクリートC1が打設され、また第二打設口22から第二層3L2用のコンクリートC2が打設されると、成型台12の上面12aの上方空間には、各孔部形成用型枠部材27の部分を除いてコンクリートCが充填され、その結果、成型台12上には、孔部3h,3h…を有した第一層3L1と第二層3L2とが形成されることになる。

【0040】

また、コンクリート打設部20は、下方に進退可能に設けられた複数本の突き棒(不図示)を有している。そして、コンクリートCの打設中に突き棒を下方へ進退駆動することにより、成型台12上に打設されたコンクリートCを突き叩き締め、これにより、低流動性のゼロスランプコンクリートC1,C2を、側面形成用型枠部材25,25や孔部形成用型枠部材27の近傍位置の隅々にまで充填させる。

【0041】

図4A乃至図6Bは、かかる構成の自動コンクリート打設装置10を用いて、シート状粗面材5を具備したPCパネル1を製造する手順の説明図である。なお、図4A乃至図6Bの何れの図も、A図に側断面図を示し、B図に上面図を示している。また、図5A乃至図6Bにあっては、図の錯綜を防ぐ目的で、孔部3h,3h…やPC鋼線4,4…の一部を省略して示している。

【0042】

先ず、図4A及び図4Bに示すように、成型台12の上面12aの上方に、延在方向に沿ったPC鋼線4,4…を複数本配置する。各PC鋼線4は、それぞれ成型台12の上面12aの略全長(例えば約200m)に亘る長さで配置されている。そして、このPC鋼線4によるプレストレスのかけ方は、所謂プレテンション方式であるので、この時点でPC鋼線4を緊張状態にする。なお、緊張状態にすれば、PC鋼線4は成型台12の上面12aから浮いた状態になる。

【0043】

次に、成型台12の上面12aに、延在方向に間欠的に複数枚のシート状粗面材5,5…を敷き並べる(シート状粗面材敷設固定工程に相当)。すなわち、各シート状粗面材5は、延在方向に隣り合うシート状粗面材5との間に隙間δ5を空けながら、成型台12の上面12aに配置される。この隙間δ5の部分は、この後の打設工程にて成型台12の全長に亘ってコンクリートCを連続打設した後に、成型台12上で硬化したコンクリートCの連続体を各PCパネル1の長さ(製品長)に分断する際の切り代部分QC1(図6A及び図6B)と、前述の余白状部分3bkとになる。

【0044】

また、図1A及び図2を参照して前述したように、成型台12の上面12aの幅方向の寸法W12aは、成型されるべきパネル本体3の幅方向の寸法W3と揃えられており、また、シート状粗面材5の幅方向の寸法W5は、パネル本体3の幅方向の寸法W3よりも若干小さくなっている。そして、かかる寸法の各シート状粗面材5を成型台12の上面12aに敷き並べる際には、成型台12の上面12aにおける幅方向の各端部に、シート状粗面材5で覆われていない部分12ae,12aeが上面12aの各縁部に沿って形成されるように、シート状粗面材5の幅方向の敷設位置を調整する。これにより、PCパネル1の完成後には、パネル本体3の幅方向の両端部3ae,3aeに、シート状粗面材5で覆われない前述の余白状部分3bk,3bkが形成されることになる。

【0045】

このようにして敷き並べられた各シート状粗面材5,5…の成形台12の上面12aへの固定は、シート状粗面材5毎に行われ、且つ同固定は、シート状粗面材5のうちの延在方向の上流側の端部5euのみでなされる(図4A及び図4B)。すなわち、当該上流側の端部5euの下面と、成型台12の上面12aとの間には、幅方向の略全長に亘って両面テープ18(粘着部材に相当)が介装され、これにより、シート状粗面材5は、その上流側の端部5eu(以下、上流側の端縁部5euとも言う)のみにて成型台12の上面12aに固定され、それ以外の部分では固定されないようにする。

【0046】

このように上流側の端縁部5euのみを固定する理由は、この後に行われるコンクリートCの打設工程において、人力にて各シート状粗面材5を延在方向の下流側に引っ張るためであり、これについては後述する。

【0047】

ここで、この端縁部5euの固定には、上述の両面テープ18に代えて、片面テープ19、つまり片面だけに粘着力を有する通常のテープ部材19を用いても良く、その場合には、図7Aに示すように、シート状粗面材5の上面と成型台12の上面12aとに片面テープ19を架け渡して貼り付け固定することになる。但し、そうすると、図7Bに示すように、片面テープ19のうちでシート状粗面材5の上面に貼り付けられる部分19aが、この後で打設形成されるコンクリートCの第一層3L1(C1)との間に介在してしまい、これにより、シート状粗面材5と、第一層3L1(C1)との間に接合不良部分Fjを生じてしまう。この点につき、前述のように両面テープ18を用いれば、図7Cに示すように、両面テープ18は、シート状粗面材5の下面と成型台12の上面12aとの間に介装されるので、シート状粗面材5と第一層3L1(C1)との間に接合不良部分Fjが生じることはなく、結果、シート状粗面材5のめくれなどを有効に防止できる。なお、両面テープ18に代えて、シート状粗面材5の端縁部5euにのみ、又は同端縁部5euと対向する成型台12の上面12aの部分にのみ接着材(粘着部材に相当)を塗布することにより、端縁部5euを固定しても、接合不良部分Fjの発生を防ぐことができる。

【0048】

そうしたら、図5A及び図5Bに示すようにコンクリート打設部20が起動されて、これにより、同打設部20は、延在方向の下流側へと、成型台12の上面12aに全長に亘って連続して移動する。そして、この移動中には第1乃至第3打設口21,22,23から、それぞれコンクリートC(C1,C2,C3)が成型台12の上面12aへ向けて連続して打設され、これにより、図6A及び図6Bに示すように、成型台12の上面12aには、その全長に亘る長さのコンクリートCの連続体が成型される(打設工程に相当)。つまり、延在方向に並ぶ複数枚のシート状粗面材5,5…の全てに対して連続してコンクリートCが打設され、これにより、延在方向に並ぶ複数枚のシート状粗面材5,5…を具備してなるコンクリートCの連続体が一つ成型される。

【0049】

なお、ここで、コンクリート打設部20が各シート状粗面材5の上方を通過してコンクリートCを打設する際には、その近傍に待機する不図示の作業者が、図8の側面図に示すように、これから打設されるべき打設対象のシート状粗面材5の下流側の端部5edを把持して、当該シート状粗面材5を延在方向の下流側に引っ張る。すると、上流側の端縁部5euが成型台12に固定されているため、当該端縁部5euを支点としてシート状粗面材5には延在方向の張力が付与される。そして、この引っ張り状態を、コンクリート打設部20が打設対象のシート状粗面材5の位置を概ね通過し終えるまで維持する。これにより、各シート状粗面材5には、下流側の張力が付与された状態でその上方からコンクリートCが打設されることになる。そして、このようにすれば、打設時のシート状粗面材5の皺やよじれ、ねじれやたるみ等の発生を有効に防止できて、結果、パネル本体3となるべきコンクリートCの表面に高い平坦度でシート状粗面材5を固定可能となる。

【0050】

このようにしてコンクリートCの連続体(セメント系組成体に相当)を成型したら、その硬化後に、PC鋼線4の緊張を解き、これにより、コンクリートCの連続体には圧縮のプレストレスが付与される。

【0051】

そうしたら、次に、このコンクリートCの連続体をPCパネル1の長さ(製品長)に分断する(分断工程に相当)。この分断は、例えば円板状の回転刃を有する切断機(不図示)でなされる。また、同分断は、図6A及び図6Bに示すように、シート状粗面材5の単位で設定された切り代部分QC1(分断位置に相当)にてなされる。切り代部分QC1は、前述したように、延在方向に隣り合うシート状粗面材5,5同士の間の隙間δ5の部分に含まれており、この隙間δ5の部分にはシート状粗面材5が存在しない。よって、この分断時にはコンクリートCやPC鋼線4のみが切断されて、シート状粗面材5は切断されず、その結果、シート状粗面材5は一切傷められることも無い。

【0052】

そして、以上のようにして、図1に示すようなシート状粗面材5を具備したPCパネル1が完成する。なお、このPCパネル1は、前述したように、その四辺に沿ってシート状粗面材5で覆われていない余白状部分3bkを額縁状に有しているが、当該余白状部分3bkの大きさの調整は、前述した成型台12の上面12aの幅寸W12aに対するシート状粗面材5の幅寸W5の調整と、前述の隙間δ5の大きさの調整とによって行うことができる。

【0053】

ところで、場合によっては、上述の分断工程を、単にコンクリートCの連続体から各PCパネル1,1…をおおまかに切り分けるための一次切断工程と意味づけしても良く、その場合には、この一次切断工程の後で、各PCパネル1の長さ(長手方向の長さ)を規定の製品長に揃えるための二次切断工程が行われる。この二次切断工程では、一次切断工程でPCパネル1に形成された各分断端部1e,1eを切除し(例えば図9Bを参照)、これによりPCパネル1の長さを製品長に調整する。そして、このような手順によれば、PCパネル1の長さを精細に仕上げることができる。

【0054】

図9A及び図9Bは、この二次切断工程を説明するための概略側面図である。

先ず、二次切断工程の前に、一次切断工程で分断形成された図9AのPCパネル1を、図9Bのように上下反転して適宜な載置台40に載置する。これにより、PCパネル1は、シート状粗面材5が上面に位置した状態になる。そして、この状態で、PCパネル1’を上面から下面へと切断していき、これにより、PCパネル1の各分断端部1e,1eを切除する。このときの切断位置QC2は、切除長に基づいて定まり、よって、シート状粗面材5で被覆されていない余白状部分3bk(QC2a)に設定される場合も有るし、シート状粗面材5で覆われている部位QC2bに設定される場合もある。

【0055】

ここで、図9Bに示すように、切断位置QC2が前者の部位QC2aたる余白状部分3bkに設定された場合には、余白状部分3bkの一部がPCパネル1に残ることになる。よって、最終的に製造されるPCパネル1は、前述の第1実施形態(図1A)と同様に、パネル本体3の表面3aの周縁部3aeに額縁状の余白状部分3bkを有したものとなる。

【0056】

一方、切断位置QC2が後者の部位QC2b(つまりシート状粗面材5で覆われている部位QC2b)に設定された場合には、最終的に製造されるPCパネル1’は、図10に示すように余白状部分3bkが幅方向の両端部3ae,3aeには存在するが、長手方向の両端部3aeには存在しないような形態のものとなる。つまり、長手方向についてはパネル本体3の表面3aがその全長に亘ってシート状粗面材5’で覆われたPCパネル1’が製造されることになる。

【0057】

そして、この後者のPCパネル1’を製造する場合、つまり、図9Bのようにシート状粗面材5で覆われている部位QC2bを切断する場合には、当該二次切断工程の前でPCパネル1を上下反転することが、大きな意味を帯びてくる。図11A及び図11Bは、その説明図である。なお、図11Aには、比較例として上下反転させない場合を示しており、図11Bには、上下反転させた場合を示している。

【0058】

先ず、図11Aの比較例の場合には、PCパネル1の下面にシート状粗面材5が位置した状態で、PCパネル1を各分断端部1eにて上面から下面へ切断することになるが、そうすると、切断位置QC2bやその近傍位置においてシート状粗面材5がパネル本体3から剥がれたり、よじれたりしてしまう虞がある。

この点につき、図11Bに示すように、上下反転することでPCパネル1の上面にシート状粗面材5を位置させてから、そのパネル本体3をシート状粗面材5と一緒に上面から下面へと切断すれば、上面のシート状粗面材5は、パネル本体3に押し付けられながら切断されるので、シート状粗面材5が、切断位置QC2bやその近傍位置において剥がれたり、よじれたりすることは有効に抑制される。その結果、シート状粗面材5が高い平坦度で表面に設けられたPCパネル1’を製造可能となる。

【0059】

===第2実施形態===

この第2実施形態の製造方法では、上述の図10のPCパネル1’とほぼ同形態のPCパネル1’が製造される。すなわち、同図10に示すように、余白状部分3bkが、幅方向の両端部3ae,3aeには存在するが、長手方向の両端部3aeには存在しないような形態のPCパネル1’が製造される。更に換言すると、長手方向についてはパネル本体3の表面3aがその全長に亘ってシート状粗面材5’で覆われた形態のPCパネル1’が製造される。

【0060】

図12A乃至図13Bは、このPCパネル1’の製造方法の説明図である。なお、図12A乃至図13Bの何れの図も、A図に側断面図を示し、B図に上面図を示している。また、図13A及び図13Bにあっては、図の錯綜を防ぐ目的で、孔部3h,3h…やPC鋼線4,4…の一部を省略して示している。

【0061】

このPCパネル1’も、第1実施形態と同様に自動コンクリート打設装置10で製造される。そして、第1実施形態との主な相違点は、成型台12の上面12aへのシート状粗面材5’の敷設態様にある。すなわち、前述の第1実施形態では、予めPCパネル1のサイズに対応したサイズに個別に分断済みのシート状粗面材5,5…を、成型台12の上面12aに延在方向に間欠的に敷き並べていたが(図4A及び図4B)、図12A及び図12Bに示すように、この第2実施形態のシート状粗面材5’は、成型台12の上面12aに敷設される時点では未だ個別に分断されておらず、つまり、シート状粗面材5’は、成型台12の上面12aの略全長に亘る長さ(例えば200m)の長尺体5’’であって、同上面12aの略全長に亘って連続して敷かれている。また、この時点では、PC鋼線4,4…は既に緊張状態にあり、成型台12の上方に浮いている。

【0062】

そして、この第2実施形態では、シート状粗面材5’’の上流側の端部5’’euのみを、幅方向の略全長に亘って両面テープ18(又は片面テープ19)で成型台12の上面12aに固定する。つまり、上流側の端部5’’eu以外の部分については固定しない(シート状粗面材敷設固定工程に相当)。

【0063】

そうしたら、コンクリート打設部20が起動されて、同打設部20は、図13A及び図13Bに示すように延在方向の下流側へ移動しながら、各打設口21,22,23からコンクリートC(C1,C2,C3)をシート状粗面材5’’の上に向けて打設する(打設工程に相当)。これにより、成型台12の上面12aには、その全長と略同長のコンクリートCの連続体が、その下面の全長に亘ってシート状粗面材5’’が固定された状態で成型される。

【0064】

なお、ここで、この打設時には、図14の側断面図のように、コンクリート打設部20の直近下流側の位置では、不図示の作業者がシート状粗面材5’’を把持して、当該シート状粗面材5’’を延在方向の下流側に引っ張っている。そして、この把持位置を、コンクリート打設部20の移動に連動して順次下流側へと移動していく。これにより、シート状粗面材5’’には、下流側の張力が付与された状態で延在方向の全長に亘ってコンクリートCが打設される。その結果、第1実施形態の場合と同様に、打設時のシート状粗面材5’’の皺やよじれ、ねじれやたるみ等の発生を有効に防止し得て、その結果、コンクリートCの連続体の表面に高い平坦度でシート状粗面材5’’を固定可能となる。

【0065】

そうしたら、成型されたコンクリートCの連続体の硬化後に、PC鋼線4の緊張を解き、これにより、コンクリートCの連続体には圧縮のプレストレスが付与される。

【0066】

そして、第1実施形態の場合と同じ切断機(不図示)を用いて、このコンクリートCの連続体(セメント系組成体に相当)をシート状粗面材5’’と一緒に、PCパネル1の長さ(製品長)に対応した分断位置QC1’で分断する(分断工程に相当し、図13A及び図13Bを参照)。

【0067】

なお、ここでの分断は、前述した一次切断に相当し、つまり、コンクリートCの連続体を、個別のPCパネル1’におおまかに切り分けるためのものである。よって、この一次切断(図15A)の後には、図15Bに示すように各PCパネル1’上の適宜な切断位置QC2’にて二次切断が行われる(二次切断工程に相当)。これにより、PCパネル1’の各分断端部1’e,1’eが適宜な切除長でもって切除され、その結果として、PCパネル1’の長さは規定の製品長に仕上げられる。

【0068】

ここで、かかる切断時のシート状粗面材5’(5’’)の剥がれやめくれを防止する観点からは、理想的には、前述と同様に、切断の際にシート状粗面材5’(5’’)がコンクリートCの連続体の上面に位置していると良い(図15B)。しかし、一次切断工程においては、コンクリートCの連続体の全長が、例えば200mという長さのために、上下反転を行うことは困難である。そのため、図13A又は図15Aに示すように、一次切断は、シート状粗面材5’’がコンクリートCの連続体の下面に位置した状態で行われる。すなわち、打設工程において成型台12上に打設されたコンクリートCの連続体が硬化したら、そのままの状態でコンクリートCの連続体を上面から下面へと切断していき、当該下面を切断する際には、シート状粗面材5’’も一緒に切断される。

【0069】

これに対し、二次切断の際には、コンクリートCの連続体は上述の一次切断によって概ねPCパネル1’のサイズに個別分断済みであり、当該PCパネル1’のサイズであれば容易に上下反転可能である。よって、二次切断は、図15Bに示すように、シート状粗面材5’がPCパネル1’の上面に位置した状態でなされる。すなわち、図15Aの一次切断工程と図15Bの二次切断工程との間では、PCパネル1’を上下反転する上下反転工程が行われる。よって、二次切断工程においては、図15Bに示すように、PCパネル1’の上面にシート状粗面材5が位置した状態で、パネル本体3をシート状粗面材5’と一緒に上面から下面へと切断することになるが、このときには、上面のシート状粗面材5は、パネル本体3に押し付けられながら切断されるので、シート状粗面材5’が、切断位置QC2’やその近傍位置において剥がれたり、よじれたりすることは有効に抑制され、シート状粗面材5’が高い平坦度で表面に設けられたPCパネル1’を製造可能となる。

【0070】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0071】

上述の実施形態では、シート状粗面材5(5’,5’’)の一例として、立体網目繊維シート5sにポリマーセメントモルタル5mをコーティングしたものを示したが、何等これに限らない。すなわち、パネル本体3に粗面を形成可能であるとともに、コンクリートCの打設時に付与される延在方向の張力に耐えうる引張強度を有したシート状部材であれば、それを用いても良い。

但し、例示したシート状粗面材5(5’,5’’)は、モルタル層5mLを有しており、このモルタル層5mLが遮水層として機能するので、例えば、パネル本体3を形成すべく、コンクリートCの打設中に同セメントペースト分などの流動体が、厚さ方向にシート状粗面材5(5’,5’’)を通過(漏出)してシート状粗面材5(5’,5’’)の外へ染み出すことを防止することができる。その結果、シート状粗面材5(5’,5’’)の一方の面5saの繊維5ssがコンクリートCのセメントペースト分に埋まってしまって当該シート状粗面材5(5’,5’’)が粗面として機能しなくなることを確実に防止できる。

【0072】

上述の実施形態では、作業者の人力によりシート状粗面材5,5’’を延在方向に引っ張っていたが、何等これに限るものではない。例えば、適宜な張力付与機構をコンクリート打設部20に搭載して、これに行わせても良い。この張力付与機構の一例としては、シート状粗面材5,5’’を把持する複数の把持部と、これら把持部を延在方向の下流側へ移動する油圧シリンダー等の駆動機構と、を有した構成等を示すことができる。そして、かかる構成を第1実施形態に適用した場合には、打設中のシート状粗面材5の位置をコンクリート打設部20が通過し終える度に、把持部は、把持中のシート状粗面材5に対する把持を解除するとともに、その下流側の隣に並ぶシート状粗面材5の下流側の端部5edを把持して下流側へ引っ張る動作を行い、かかる動作を各シート状粗面材5に対して繰り返す。

また、同様に、かかる構成を第2実施形態に適用した場合には、コンクリート打設部20の移動と伴に、順次把持部は、その把持位置を、シート状粗面材5’’のうちでコンクリート打設部20よりも下流側の位置にずらしていき、これにより、常にコンクリートCが打設されるシート状粗面材5’’の部分に対して延在方向の下流側の張力を付与する。

【0073】

上述の実施形態では、軽量化目的でPCパネル1,1’に孔部3h,3h…を設けていたが、何等これに限るものではなく、孔部3h,3h…を設けなくても良い。なお、その場合には、コンクリート打設部20には孔部形成用型枠部材27が搭載されず、また、ゼロスランプコンクリートに代えて通常のコンクリートの使用も可能である。

【0074】

上述の実施形態では、PCパネル1,1’のパネル本体3は、厚さ方向に三層構造であったが、何等これに限るものではなく、一層構造でも良いし、三層以外の複数層の構造であっても良い。

【0075】

上述の実施形態では、成型台12にPC鋼線4を配置後に、同成型台12の上面12aへのシート状粗面材5(5’’)の敷設を行っていたが、この作業順序は逆でも良い。つまり、成型台12へのシート状粗面材5(5’’)の敷設後に、成型台12の上方にPC鋼線4を配置しても良い。

【0076】

上述の実施形態では、セメント系流動材の一例としてコンクリートCを例示したが、何等これに限るものではなく、モルタルでも良いしセメントでも良い。更には、これらコンクリートやモルタル、セメントに対して補強繊維を混合しても良い。

【符号の説明】

【0077】

1 PCパネル、1’ PCパネル、

1a 表面、1e 分断端部、1’e 分断端部、

3 パネル本体(セメント系組成体)、

3L1 第一層、3L2 第二層、3L3 第三層、

3a 表面、3ae 周縁部(両端部)、3bk 余白状部分、

3e 側面、3h 孔部、

4 PC鋼線、

5 シート状粗面材、5a 表面、5ed 端部、5eu 端縁部(端部)、

5’ シート状粗面材、5’’ シート状粗面材、5’’eu 端部、

5m ポリマーセメントモルタル、5mL モルタル層、

5s 立体網目繊維シート、5sa 面、5sb 面、5ss 繊維、

10 自動コンクリート打設装置、12 成型台、12a 上面、

12ae1 側縁、12ae 部分、

18 両面テープ(粘着部材)、19 片面テープ、19a 部分、

20 コンクリート打設部(打設部)、

21 第一打設口、22 第二打設口、23 第三打設口、

25 側面形成用型枠部材、25a 成型面、

27 孔部形成用型枠部材、

40 載置台、

BS 床面、

C コンクリート(セメント系流動材)、

C1 コンクリート、C2 コンクリート、C3 コンクリート、

Fj 接合不良部分、

QC1 切り代部分(分断位置)、QC1’ 分断位置、

QC2 切断位置、QC2a 切断位置、QC2b 切断位置、

QC2’ 切断位置

【技術分野】

【0001】

本発明は、コンクリート等のセメント系流動材を打設する打設部を所定方向へ移動しながら、セメント系流動材を打設することにより、所定方向に沿ったセメント系組成体を製造する方法に関する。

【背景技術】

【0002】

従来、工場等において長尺なプレキャストコンクリート部材(以下、PC部材とも言う)を製造するのに好適な装置として、自動コンクリート打設装置が使用されている。この打設装置は、水平方向に沿って延在する成型台と、成型台の上方を成型台の延在方向に沿って移動可能に設けられたコンクリート打設部と、を有する。そして、コンクリート打設部が、成型台の上面にコンクリートを連続して打設しながら、同打設部が上記延在方向の下流側へ移動することにより、成型台の上面には、延在方向に沿った長尺なPC部材が成型される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−27049号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方、PC部材の一例としてのプレキャストコンクリートパネル(以下、PCパネルとも言う)をタイル張り仕上げする方法として、タイル先付け工法が一般的である。そして、この先付け工法を、上述の自動コンクリート打設装置に組み合わせると次のような手順になる。

【0005】

先ず、成型台の上面に多数のタイルを敷き並べる。そして、コンクリート打設部を成型台の延在方向に移動しながらコンクリートをタイル上に打設し、これにより、タイルが表面に固定されたPCパネルが完成する。

【0006】

しかしながら、この方法では、コンクリート打設時の衝撃や、コンクリートを締め固めるための打撃の衝撃などがタイルに作用して、タイルの並びが乱れたりタイルが割れる虞がある。そのため、当該先付け工法と自動コンクリート打設装置との組み合わせは困難であり、その結果、PCパネルをタイル張り仕上げする場合には、タイル後張り工法に頼らざるを得ない。

そして、タイル後張り工法によれば、自動コンクリート打設装置によって表面が凹凸形状のタイル下地用のPCパネルを製造し、当該PCパネルを現場搬入後に、当該現場にてタイル張り施工を行うことになる。

【0007】

但し、かかるタイル後張り工法にも、次のような問題がある。

(A)現場でタイル張り施工をする際には、先ず左官職が下地調整モルタルでPCパネルの表面の不陸調整をし、その上から、タイル職がタイル張り付けモルタルでタイル張りを行うが、かかる方法だと工程増になるし、また、左官職とタイル職との間の日程調整も面倒である。

(B)また、この方法では、タイル張り施工に係る接合界面として、PCパネルと下地調整モルタルとの間の界面と、下地調整モルタルとタイル張り付けモルタルとの間の界面とが形成されることになる。そして、そのうちの前者の界面たるPCパネルと下地調整モルタルとの界面では、PCパネルの表面の凹凸形状により下地調整モルタルは機械的に接合されるので、この界面では強固な接合を期待できるが、後者の界面たる下地調整モルタルとタイル張り付けモルタルとの界面では、機械的な接合が担保されないために、この界面での剥離や、それに伴うタイルの剥落の危険がある。

【0008】

ここで、これらの問題点に関しては、例えば、自動コンクリート打設装置によるPCパネルの製造時に、予めPCパネルの表面にシート状粗面材を埋設固定しておくことによって、概ね解決可能と考えられる。すなわち、予めシート状粗面材をPCパネルの表面に一体に埋設固定しておけば、当該シート状粗面材の粗面に対して張り付けモルタルで直にタイル張りを行うことができて、結果、下地調整モルタルを省略可能である。また、下地調整モルタルが無ければ、上述のような下地調整モルタルとタイル張り付けモルタルとの界面剥離の問題も生じない。

【0009】

但し、その場合には、PCパネルに埋設固定されたシート状粗面材に対してタイル張り付けを行うことになるので、当該シート状粗面材に対して、下地調整モルタルの場合と同程度の高い平坦度が要求される。

【0010】

本発明は、上記のような従来の問題に鑑みなされたものであって、その目的は、セメント系流動材を打設する打設部を所定方向へ移動しながらセメント系流動材を打設することにより、所定方向に沿ったセメント系組成体を製造する方法において、高い平坦度でシート状粗面材が設けられたセメント系組成体を製造することにある。

【課題を解決するための手段】

【0011】

かかる目的を達成するために請求項1に示す発明は、

所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法であって、

前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、

前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有することを特徴とする。

【0012】

上記請求項1に示す発明によれば、シート状粗面材に下流側の張力を付与した状態で、同シート状粗面材上にセメント系組成体を打設する。よって、打設時にシート状粗面材に皺が寄ったりすることや、よじれやねじれ、たるみ等が生じることを有効に防止できて、その結果、セメント系組成体の表面に高い平坦度でシート状粗面材を設けることが可能となる。

【0013】

請求項2に示す発明は、請求項1に記載のセメント系組成体の製造方法であって、

前記シート状粗面材敷設固定工程では、複数枚の前記シート状粗面材が、前記所定方向に間欠的に並んで敷設されるとともに、前記シート状粗面材毎に前記上流側の端部が前記成型台の上面に固定され、

前記打設工程では、前記所定方向に並ぶ前記複数枚の前記シート状粗面材の全てに対して連続して前記セメント系流動材を打設することにより、前記複数枚の前記シート状粗面材を具備してなるセメント系組成体を形成し、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材の単位で分断する分断工程を、有し、

前記分断工程での前記セメント系組成体の分断位置は、前記シート状粗面材同士の間の隙間の位置であることを特徴とする。

【0014】

上記請求項2に示す発明によれば、セメント系組成体をシート状粗面材の単位で分断する際には、所定方向に互いに隣り合うシート状粗面材同士の間の隙間の部位で分断する。つまり、シート状粗面材が存在しない部分でセメント系組成体のみを切断する。よって、この分断に伴ってシート状粗面材を痛めることは無く、これにより、シート状粗面材をセメント系組成体の表面に全く健全な状態で設けることができる。

【0015】

請求項3に示す発明は、請求項1に記載のセメント系組成体の製造方法であって、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材と一緒に前記所定方向の所定長さに分断する分断工程を有することを特徴とする。

【0016】

上記請求項3に示す発明によれば、シート状粗面材が設けられたセメント系組成体を、所望の長さで製造可能となる。

また、シート状粗面材が設けられたセメント系組成体を、シート状粗面材と一緒に分断するので、予めシート状粗面材のみを個別に製品長等の所定長さに分断せずに済み、その結果、工程省略を図れる。

【0017】

請求項4に示す発明は、請求項2又は3に記載のセメント系組成体の製造方法であって、

前記分断工程で分断形成されたセメント系組成体の分断端部を切除する二次切断工程を有することを特徴とする。

【0018】

上記請求項4に示す発明によれば、分断端部の切除長の調整によってセメント組成体の長さを調整可能である。よって、セメント組成体の長さを製品長等の所定長さに精細に仕上げることができる。

【0019】

請求項5に示す発明は、請求項4に記載のセメント系組成体の製造方法であって、

前記分断工程と前記二次切断工程との間では、前記分断工程にて分断されたセメント系組成体を上下反転することにより、前記シート状粗面材を上面に位置させる上下反転工程を行い、

前記二次切断工程では、前記セメント系組成体の上面に前記シート状粗面材が位置した状態で、前記シート状粗面材と一緒に前記セメント系組成体を、前記上面から下面へと切断していくことを特徴とする。

【0020】

上記請求項5に示す発明によれば、シート状粗面材と一緒にセメント系組成体を切断する際に生じ得るシート状粗面材の剥がれ(めくれ)やよじれを有効に抑制可能となる。

すなわち、セメント系組成体の下面にシート状粗面材が位置した状態で、セメント系組成体を上面から下面へ切断すると、下面のシート状粗面材が、切断位置やその近傍位置において剥がれたり、よじれたりしてしまう虞があるが、この点につき、上述の製造方法では、上下反転工程によって、セメント系組成体の上面にシート状粗面材が位置した姿勢にしてから、同セメント系組成体をシート状粗面材ごと上面から下面へと切断する。これにより、上面のシート状粗面材は、セメント系組成体に押し付けられつつ切断されるので、シート状粗面材が、切断位置やその近傍位置において剥がれたり、よじれたりすることは有効に抑制される。その結果、シート状粗面材を、概ねその全面に亘り高い平坦度でセメント系組成体に設けることが可能となる。

【0021】

請求項6に示す発明は、請求項1乃至5の何れかに記載のセメント系組成体の製造方法であって、

前記成型台への前記シート状粗面材の前記端部の固定は、前記シート状粗面材の下面と、前記成型台の上面との間に粘着部材を介装することにより行われることを特徴とする。

【0022】

上記請求項6に示す発明によれば、粘着部材は、シート状粗面材の下面と成型台の上面との間に介装されるのであって、シート状粗面材の上面とセメント系組成体との間には配置されないので、当該粘着部材の存在に起因して、シート状粗面材とセメント系組成体との間に接合不良部分が生じることはない。その結果、シート状粗面材を、概ねその全面に亘り高い接合強度でセメント系組成体に設けることが可能となる。

【0023】

請求項7に示す発明は、請求項1乃至6の何れかに記載のセメント系組成体の製造方法であって、

前記成型台の上面において前記所定方向と直交する方向を幅方向とした場合に、

前記幅方向の寸法に関して、前記シート状粗面材は、前記成型台の上面よりも小さいことを特徴とする。

【0024】

上記請求項7に示す発明によれば、シート状粗面材の幅方向の両端部での剥がれやめくれを有効に防止することができる。

すなわち、シート状粗面材の幅方向の両端縁をセメント組成体の幅方向の両端縁に揃えると、シート状粗面材の両端縁が、セメント組成体から剥がれたりめくれたりし易くなるが、この点につき、上述の製造方法のように、幅方向の寸法に関して、シート状粗面材を成型台の上面よりも小さくしておけば、成型台の上面の幅方向の寸法で形成されるセメント系組成体よりも幅方向の内側に、シート状粗面材の両端縁を位置させることができて、その結果、シート状粗面材の幅方向の両端部での剥がれやめくれを有効に防止可能となる。

【発明の効果】

【0025】

本発明によれば、高い平坦度でシート状粗面材が設けられたセメント系組成体を製造可能となる。

【図面の簡単な説明】

【0026】

【図1】図1Aは、第1実施形態の製造方法で製造されるPCパネル1の概略斜視図であり、図1Bは、図1A中のB−B矢視図である。

【図2】自動コンクリート打設装置10の概略斜視図である。

【図3】図3Aは自動コンクリート打設装置10の中心縦断面図であり、図3Bは、図3A中のB−B矢視図である。

【図4】図4Aは、PCパネル1の製造方法に係るシート状粗面材敷設固定工程の側断面図であり、図4Bは同上面図である。

【図5】図5Aは、PCパネル1の製造方法に係る打設工程の側断面図であり、図5Bは同上面図である。

【図6】図6Aは、PCパネル1の製造方法に係る打設工程及び分断工程の側断面図であり、図6Bは同上面図である。

【図7】図7A及び図7Bは、シート状粗面材5の成型台12への固定に片面テープ19を用いた場合の問題の説明図であり、図7Cは、同固定に両面テープ18を用いることで、この問題を解決可能なことを示す説明図であり、何れも側断面図である。

【図8】シート状粗面材5を下流側へ引っ張りながらコンクリートCを打設する様子の側断面図である。

【図9】図9A及び図9Bは、二次切断工程を説明するための概略側面図である。

【図10】長手方向の両端部3ae,3aeには余白状部分3bkが無い形態のPCパネル1’の概略斜視図である。

【図11】図11Aは、二次切断工程の前にPCパネル1を上下反転しない場合の問題の説明図であり、図11Bは、二次切断工程の前にPCパネル1を上下反転することで、この問題を解決可能なことを示す説明図であり、何れも側断面図である。

【図12】図12Aは、第2実施形態のPCパネル1’の製造方法におけるシート状粗面材敷設固定工程の側断面図であり、図12Bは同上面図である。

【図13】図13Aは、同第2実施形態のPCパネル1’の製造方法における打設工程及び分断工程の側断面図であり、図13Bは同上面図である。

【図14】シート状粗面材5’’を下流側へ引っ張りながらコンクリートCを打設する様子の側断面図である。

【図15】図15Aは、一次切断工程の側断面図であり、図15Bは、二次切断工程の側断面図である。

【発明を実施するための形態】

【0027】

===第1実施形態===

図1Aは、第1実施形態の製造方法で製造されるPCパネル1の概略斜視図である。また、図1Bは、図1A中のB−B矢視図である。

PCパネル1は、表面仕上げ材としてのタイルを後張り施工可能なように、一方の表面1aが粗面に形成されたプレキャストコンクリートパネルである。すなわち、このPCパネル1は、コンクリート製のパネル本体3と、パネル本体3の一方の表面3aを粗面にすべく当該表面3aに一体に固定されたシート状粗面材5と、を有している。そして、この状態まで工場で仕上げられた後に、施工現場へ向けて搬送される。

施工現場では、当該PCパネル1を、例えば取り付け対象の建物躯体の外壁面に、シート状粗面材5が外方を向いた状態で取り付け、しかる後に、シート状粗面材5の表面5aに張り付けモルタルでタイル(不図示)を順次張り付けていく。このとき、シート状粗面材5の粗面のアンカー効果に基づいて張り付けモルタルはシート状粗面材5と一体化するとともに、タイルの裏あしの逆テーパー状溝部に張り付けモルタルが入り込み、これにより、シート状粗面材5は、タイル張り仕上げ層に剥落防止効果を付与する。なお、表面仕上げ材としてタイル以外のものを張り付けても良く、例えば石材でも良い。

【0028】

以下、このPCパネル1の各構成3,5について、図1A及び図1Bを参照しながら説明する。

パネル本体3は、例えば矩形板であり、その平面寸法は、例えば長手方向に3メートルで幅方向に1.2メートルであるが、何等これに限らない。

また、パネル本体3は、例えば、軽量化と高強度化とが両立された中空構造のプレストレストコンクリートパネル(セメント系組成体に相当)である。すなわち、中空構造にすべく、パネル本体3には、幅方向に間欠的に複数の孔部3h,3h…が長手方向に沿って貫通形成されており、また、プレテンション方式で圧縮のプレストレスを付与すべく、パネル本体3には緊張状態のPC鋼線4,4…(例えばPC鋼より線など)がパネル本体3の長手方向に沿って埋設されている。なお、幅方向に係るPC鋼線4,4…の埋設位置は、例えば孔部3h,3h同士の間の部分に設定されている。

【0029】

かかるパネル本体3は、基本的には一体不可分な一部材であるが、厳密に言えば、厚さ方向に三層構造になっている。すなわち、図1Bに示すように、シート状粗面材5が設けられる第一層3L1と、それに隣接する第二層3L2と、更にそれに隣接する第三層3L3とを有し、互いに隣り合う層同士は分離不能に一体化されている。第一層3L1は、例えば低流動性のゼロスランプコンクリートが打設されてなる。第二層3L2も、例えば同種のゼロスランプコンクリートが打設されてなるが、打設タイミングが第一層3L1よりも後であるために、別の層として形成されている。第三層3L3は、滑らかな表面を形成すべく、第一層3L1及び第二層3L2よりも流動性の高いコンクリートが打設されて形成されている。

【0030】

ちなみに、第一層3L1及び第二層3L2に対してゼロスランプコンクリートを用いている理由は、これらの層3L1,3L2の打設形成中に、それと同時並行で、これらの層3L1,3L2に対して前述の孔部3h,3h…を形成するためである。

【0031】

シート状粗面材5は、図1A及び図1Bに示すように、第一層3L1の表面3aを略全面に亘って覆いつつ、同表面3aに分離不能に固定されている。かかるシート状粗面材5は、図1Cの概略拡大側面図に示すように、立体網目繊維シート5sの片面5sbにポリマーセメントモルタル5mを塗り込んだものであり、これにより、その厚さ方向の略中央寄りの部分にモルタル層5mLを有している。立体網目繊維シート5sとしては、例えば、スパンボンド等の不織布にビニロン繊維等の繊維をニードルパンチ加工等で固定したものが挙げられる。そして、上記モルタル層5mLの両面からは、立体網目繊維シート5sの繊維5ss,5ssが突出している。

【0032】

かかる構成のシート状粗面材5は、例えば、ポリマーセメントモルタルを塗り込んだ方の面5sbをパネル本体3に対面させた状態で、当該面5sbにてパネル本体3の表面3aに一体に接合されている。このとき、シート状粗面材5のモルタル層5mL自体がパネル本体3のコンクリートと同じセメント系素材ということもあって、これらは高い親和性で接合しているとともに、更には、同モルタル層5mLから突出した繊維5ssが、パネル本体3のコンクリートに埋設されてアンカー効果を発揮し、これらによって両者3,5は強固に一体化されている。また、もう一方の面5saにあっても、モルタル層5mLから外方に突出した繊維5ssが存在し、当該繊維5ssによりPCパネル1の表面1aには粗面が形成され、当該粗面は、前述したタイルの強固な張り付けに供される。

【0033】

かかるシート状粗面材5の平面形状は、図1Aに示すように、パネル本体3と略相似形状の矩形状である。しかし、その平面サイズは、長手方向と幅方向との両方向に関して、パネル本体3の平面サイズよりも若干小さいサイズであり、つまり、パネル本体3にシート状粗面材5が固定された状態にあっては、パネル本体3の表面3aのうちの周縁部3aeには、その四辺に沿ってシート状粗面材5で覆われていない余白状部分3bkが額縁状に存在している。そして、これにより、パネル本体3からのシート状粗面材5の縁部の飛び出しを有効に回避し、その結果として当該縁部からの剥がれやめくれを有効に防止している。

【0034】

このようなシート状粗面材5を具備したPCパネル1は、工場の自動コンクリート打設装置10を用いて製造される。図2乃至図3Bは、自動コンクリート打設装置10の説明図である。図2は同装置10の概略斜視図である。図3Aは同中心縦断面図であり、図3Bは、図3A中のB−B矢視図である。なお、図2乃至図3A中では、図の錯綜を防ぐべく、本来延在方向に沿って配置されるべきPC鋼線4,4…については省略して示している。

【0035】

図2に示すように、自動コンクリート打設装置10は、工場建屋内の床面BSに水平方向に沿って延在して設けられた成型台12と、成型台12の上方を成型台12の延在方向(所定方向に相当)に沿って移動可能に設けられ、成型台12の上面12aへ向けてコンクリートC(セメント系流動材に相当)を打設するコンクリート打設部20(打設部に相当)と、を有する。

【0036】

成型台12は、水平な延在方向に沿って例えば200mといった長さの略平坦な上面12aを成型面として有し、そして、当該上面12aに向けてコンクリートCが打設される。この上面12aの幅方向の寸法W12aは、PCパネル1の幅寸W1(パネル本体3の幅寸W3でもある(図1A))に揃えられており、これにより、PCパネル1は、その幅方向が成型台12の上面12aの幅方向を向き、且つ長手方向が延在方向を向いた状態で形成される。

【0037】

図3Aに示すように、コンクリート打設部20は、その下部にコンクリートCの打設口21,22,23を有する。すなわち、かかる打設口として、第一層3L1用のコンクリートC1を打設する第一打設口21と、第二層3L2用のコンクリートC2を打設する第二打設口22と、第三層3L3用のコンクリートC3を打設する第三打設口23とが、この順番で、延在方向の下流から上流へと並んで配置されている。よって、延在方向の下流側へとコンクリート打設部20が移動する間に、各打設口21,22,23からそれぞれ対応するコンクリートC1,C2,C3が連続して打設されることにより、先ず、成型台12の上面12aに、第一層3L1が打設形成され、次に第一層3L1上に第二層3L2が打設形成され、最後に第二層3L2上に第三層3L3が打設形成されることになる。

【0038】

また、図3Bに示すように、コンクリート打設部20は、幅方向の各端部に、それぞれ側面形成用型枠部材25,25を有している。そして、これら側面形成用型枠部材25,25により、打設されたコンクリートCの幅方向の外方たる側方への流動が阻止され、これによりパネル本体3の各側面3e,3eが形成される。これら各型枠部材25,25は、コンクリート打設部20と共に延在方向に移動するが、各型枠部材25の成型面25aの幅方向の位置は、それぞれ成型台12の上面12aの側縁12ae1と略面一になるように維持される(図3B)。よって、パネル本体3の幅寸W3(幅方向の寸法W3)は、成型台12の上面12aの幅寸W12a(幅方向の寸法W12a)と同寸となる。

【0039】

更に、図3Aに示すように、コンクリート打設部20には、前述の孔部3h,3h…を形成する目的で複数の孔部形成用型枠部材27も搭載されている。各孔部形成用型枠部材27は、それぞれ担当する孔部3hの形状に対応した外形形状を有したパイプ部材である。そして、各孔部形成用型枠部材27は、その下流端部を支持点として適宜なステイ部材を介してコンクリート打設部20に吊下支持されており、これにより、孔部形成用型枠部材27は、前述の第一及び第二打設口21,22と、成型台12の上面12aとの間に配されている。よって、第一打設口21から第一層3L1用のコンクリートC1が打設され、また第二打設口22から第二層3L2用のコンクリートC2が打設されると、成型台12の上面12aの上方空間には、各孔部形成用型枠部材27の部分を除いてコンクリートCが充填され、その結果、成型台12上には、孔部3h,3h…を有した第一層3L1と第二層3L2とが形成されることになる。

【0040】

また、コンクリート打設部20は、下方に進退可能に設けられた複数本の突き棒(不図示)を有している。そして、コンクリートCの打設中に突き棒を下方へ進退駆動することにより、成型台12上に打設されたコンクリートCを突き叩き締め、これにより、低流動性のゼロスランプコンクリートC1,C2を、側面形成用型枠部材25,25や孔部形成用型枠部材27の近傍位置の隅々にまで充填させる。

【0041】

図4A乃至図6Bは、かかる構成の自動コンクリート打設装置10を用いて、シート状粗面材5を具備したPCパネル1を製造する手順の説明図である。なお、図4A乃至図6Bの何れの図も、A図に側断面図を示し、B図に上面図を示している。また、図5A乃至図6Bにあっては、図の錯綜を防ぐ目的で、孔部3h,3h…やPC鋼線4,4…の一部を省略して示している。

【0042】

先ず、図4A及び図4Bに示すように、成型台12の上面12aの上方に、延在方向に沿ったPC鋼線4,4…を複数本配置する。各PC鋼線4は、それぞれ成型台12の上面12aの略全長(例えば約200m)に亘る長さで配置されている。そして、このPC鋼線4によるプレストレスのかけ方は、所謂プレテンション方式であるので、この時点でPC鋼線4を緊張状態にする。なお、緊張状態にすれば、PC鋼線4は成型台12の上面12aから浮いた状態になる。

【0043】

次に、成型台12の上面12aに、延在方向に間欠的に複数枚のシート状粗面材5,5…を敷き並べる(シート状粗面材敷設固定工程に相当)。すなわち、各シート状粗面材5は、延在方向に隣り合うシート状粗面材5との間に隙間δ5を空けながら、成型台12の上面12aに配置される。この隙間δ5の部分は、この後の打設工程にて成型台12の全長に亘ってコンクリートCを連続打設した後に、成型台12上で硬化したコンクリートCの連続体を各PCパネル1の長さ(製品長)に分断する際の切り代部分QC1(図6A及び図6B)と、前述の余白状部分3bkとになる。

【0044】

また、図1A及び図2を参照して前述したように、成型台12の上面12aの幅方向の寸法W12aは、成型されるべきパネル本体3の幅方向の寸法W3と揃えられており、また、シート状粗面材5の幅方向の寸法W5は、パネル本体3の幅方向の寸法W3よりも若干小さくなっている。そして、かかる寸法の各シート状粗面材5を成型台12の上面12aに敷き並べる際には、成型台12の上面12aにおける幅方向の各端部に、シート状粗面材5で覆われていない部分12ae,12aeが上面12aの各縁部に沿って形成されるように、シート状粗面材5の幅方向の敷設位置を調整する。これにより、PCパネル1の完成後には、パネル本体3の幅方向の両端部3ae,3aeに、シート状粗面材5で覆われない前述の余白状部分3bk,3bkが形成されることになる。

【0045】

このようにして敷き並べられた各シート状粗面材5,5…の成形台12の上面12aへの固定は、シート状粗面材5毎に行われ、且つ同固定は、シート状粗面材5のうちの延在方向の上流側の端部5euのみでなされる(図4A及び図4B)。すなわち、当該上流側の端部5euの下面と、成型台12の上面12aとの間には、幅方向の略全長に亘って両面テープ18(粘着部材に相当)が介装され、これにより、シート状粗面材5は、その上流側の端部5eu(以下、上流側の端縁部5euとも言う)のみにて成型台12の上面12aに固定され、それ以外の部分では固定されないようにする。

【0046】

このように上流側の端縁部5euのみを固定する理由は、この後に行われるコンクリートCの打設工程において、人力にて各シート状粗面材5を延在方向の下流側に引っ張るためであり、これについては後述する。

【0047】

ここで、この端縁部5euの固定には、上述の両面テープ18に代えて、片面テープ19、つまり片面だけに粘着力を有する通常のテープ部材19を用いても良く、その場合には、図7Aに示すように、シート状粗面材5の上面と成型台12の上面12aとに片面テープ19を架け渡して貼り付け固定することになる。但し、そうすると、図7Bに示すように、片面テープ19のうちでシート状粗面材5の上面に貼り付けられる部分19aが、この後で打設形成されるコンクリートCの第一層3L1(C1)との間に介在してしまい、これにより、シート状粗面材5と、第一層3L1(C1)との間に接合不良部分Fjを生じてしまう。この点につき、前述のように両面テープ18を用いれば、図7Cに示すように、両面テープ18は、シート状粗面材5の下面と成型台12の上面12aとの間に介装されるので、シート状粗面材5と第一層3L1(C1)との間に接合不良部分Fjが生じることはなく、結果、シート状粗面材5のめくれなどを有効に防止できる。なお、両面テープ18に代えて、シート状粗面材5の端縁部5euにのみ、又は同端縁部5euと対向する成型台12の上面12aの部分にのみ接着材(粘着部材に相当)を塗布することにより、端縁部5euを固定しても、接合不良部分Fjの発生を防ぐことができる。

【0048】

そうしたら、図5A及び図5Bに示すようにコンクリート打設部20が起動されて、これにより、同打設部20は、延在方向の下流側へと、成型台12の上面12aに全長に亘って連続して移動する。そして、この移動中には第1乃至第3打設口21,22,23から、それぞれコンクリートC(C1,C2,C3)が成型台12の上面12aへ向けて連続して打設され、これにより、図6A及び図6Bに示すように、成型台12の上面12aには、その全長に亘る長さのコンクリートCの連続体が成型される(打設工程に相当)。つまり、延在方向に並ぶ複数枚のシート状粗面材5,5…の全てに対して連続してコンクリートCが打設され、これにより、延在方向に並ぶ複数枚のシート状粗面材5,5…を具備してなるコンクリートCの連続体が一つ成型される。

【0049】

なお、ここで、コンクリート打設部20が各シート状粗面材5の上方を通過してコンクリートCを打設する際には、その近傍に待機する不図示の作業者が、図8の側面図に示すように、これから打設されるべき打設対象のシート状粗面材5の下流側の端部5edを把持して、当該シート状粗面材5を延在方向の下流側に引っ張る。すると、上流側の端縁部5euが成型台12に固定されているため、当該端縁部5euを支点としてシート状粗面材5には延在方向の張力が付与される。そして、この引っ張り状態を、コンクリート打設部20が打設対象のシート状粗面材5の位置を概ね通過し終えるまで維持する。これにより、各シート状粗面材5には、下流側の張力が付与された状態でその上方からコンクリートCが打設されることになる。そして、このようにすれば、打設時のシート状粗面材5の皺やよじれ、ねじれやたるみ等の発生を有効に防止できて、結果、パネル本体3となるべきコンクリートCの表面に高い平坦度でシート状粗面材5を固定可能となる。

【0050】

このようにしてコンクリートCの連続体(セメント系組成体に相当)を成型したら、その硬化後に、PC鋼線4の緊張を解き、これにより、コンクリートCの連続体には圧縮のプレストレスが付与される。

【0051】

そうしたら、次に、このコンクリートCの連続体をPCパネル1の長さ(製品長)に分断する(分断工程に相当)。この分断は、例えば円板状の回転刃を有する切断機(不図示)でなされる。また、同分断は、図6A及び図6Bに示すように、シート状粗面材5の単位で設定された切り代部分QC1(分断位置に相当)にてなされる。切り代部分QC1は、前述したように、延在方向に隣り合うシート状粗面材5,5同士の間の隙間δ5の部分に含まれており、この隙間δ5の部分にはシート状粗面材5が存在しない。よって、この分断時にはコンクリートCやPC鋼線4のみが切断されて、シート状粗面材5は切断されず、その結果、シート状粗面材5は一切傷められることも無い。

【0052】

そして、以上のようにして、図1に示すようなシート状粗面材5を具備したPCパネル1が完成する。なお、このPCパネル1は、前述したように、その四辺に沿ってシート状粗面材5で覆われていない余白状部分3bkを額縁状に有しているが、当該余白状部分3bkの大きさの調整は、前述した成型台12の上面12aの幅寸W12aに対するシート状粗面材5の幅寸W5の調整と、前述の隙間δ5の大きさの調整とによって行うことができる。

【0053】

ところで、場合によっては、上述の分断工程を、単にコンクリートCの連続体から各PCパネル1,1…をおおまかに切り分けるための一次切断工程と意味づけしても良く、その場合には、この一次切断工程の後で、各PCパネル1の長さ(長手方向の長さ)を規定の製品長に揃えるための二次切断工程が行われる。この二次切断工程では、一次切断工程でPCパネル1に形成された各分断端部1e,1eを切除し(例えば図9Bを参照)、これによりPCパネル1の長さを製品長に調整する。そして、このような手順によれば、PCパネル1の長さを精細に仕上げることができる。

【0054】

図9A及び図9Bは、この二次切断工程を説明するための概略側面図である。

先ず、二次切断工程の前に、一次切断工程で分断形成された図9AのPCパネル1を、図9Bのように上下反転して適宜な載置台40に載置する。これにより、PCパネル1は、シート状粗面材5が上面に位置した状態になる。そして、この状態で、PCパネル1’を上面から下面へと切断していき、これにより、PCパネル1の各分断端部1e,1eを切除する。このときの切断位置QC2は、切除長に基づいて定まり、よって、シート状粗面材5で被覆されていない余白状部分3bk(QC2a)に設定される場合も有るし、シート状粗面材5で覆われている部位QC2bに設定される場合もある。

【0055】

ここで、図9Bに示すように、切断位置QC2が前者の部位QC2aたる余白状部分3bkに設定された場合には、余白状部分3bkの一部がPCパネル1に残ることになる。よって、最終的に製造されるPCパネル1は、前述の第1実施形態(図1A)と同様に、パネル本体3の表面3aの周縁部3aeに額縁状の余白状部分3bkを有したものとなる。

【0056】

一方、切断位置QC2が後者の部位QC2b(つまりシート状粗面材5で覆われている部位QC2b)に設定された場合には、最終的に製造されるPCパネル1’は、図10に示すように余白状部分3bkが幅方向の両端部3ae,3aeには存在するが、長手方向の両端部3aeには存在しないような形態のものとなる。つまり、長手方向についてはパネル本体3の表面3aがその全長に亘ってシート状粗面材5’で覆われたPCパネル1’が製造されることになる。

【0057】

そして、この後者のPCパネル1’を製造する場合、つまり、図9Bのようにシート状粗面材5で覆われている部位QC2bを切断する場合には、当該二次切断工程の前でPCパネル1を上下反転することが、大きな意味を帯びてくる。図11A及び図11Bは、その説明図である。なお、図11Aには、比較例として上下反転させない場合を示しており、図11Bには、上下反転させた場合を示している。

【0058】

先ず、図11Aの比較例の場合には、PCパネル1の下面にシート状粗面材5が位置した状態で、PCパネル1を各分断端部1eにて上面から下面へ切断することになるが、そうすると、切断位置QC2bやその近傍位置においてシート状粗面材5がパネル本体3から剥がれたり、よじれたりしてしまう虞がある。

この点につき、図11Bに示すように、上下反転することでPCパネル1の上面にシート状粗面材5を位置させてから、そのパネル本体3をシート状粗面材5と一緒に上面から下面へと切断すれば、上面のシート状粗面材5は、パネル本体3に押し付けられながら切断されるので、シート状粗面材5が、切断位置QC2bやその近傍位置において剥がれたり、よじれたりすることは有効に抑制される。その結果、シート状粗面材5が高い平坦度で表面に設けられたPCパネル1’を製造可能となる。

【0059】

===第2実施形態===

この第2実施形態の製造方法では、上述の図10のPCパネル1’とほぼ同形態のPCパネル1’が製造される。すなわち、同図10に示すように、余白状部分3bkが、幅方向の両端部3ae,3aeには存在するが、長手方向の両端部3aeには存在しないような形態のPCパネル1’が製造される。更に換言すると、長手方向についてはパネル本体3の表面3aがその全長に亘ってシート状粗面材5’で覆われた形態のPCパネル1’が製造される。

【0060】

図12A乃至図13Bは、このPCパネル1’の製造方法の説明図である。なお、図12A乃至図13Bの何れの図も、A図に側断面図を示し、B図に上面図を示している。また、図13A及び図13Bにあっては、図の錯綜を防ぐ目的で、孔部3h,3h…やPC鋼線4,4…の一部を省略して示している。

【0061】

このPCパネル1’も、第1実施形態と同様に自動コンクリート打設装置10で製造される。そして、第1実施形態との主な相違点は、成型台12の上面12aへのシート状粗面材5’の敷設態様にある。すなわち、前述の第1実施形態では、予めPCパネル1のサイズに対応したサイズに個別に分断済みのシート状粗面材5,5…を、成型台12の上面12aに延在方向に間欠的に敷き並べていたが(図4A及び図4B)、図12A及び図12Bに示すように、この第2実施形態のシート状粗面材5’は、成型台12の上面12aに敷設される時点では未だ個別に分断されておらず、つまり、シート状粗面材5’は、成型台12の上面12aの略全長に亘る長さ(例えば200m)の長尺体5’’であって、同上面12aの略全長に亘って連続して敷かれている。また、この時点では、PC鋼線4,4…は既に緊張状態にあり、成型台12の上方に浮いている。

【0062】

そして、この第2実施形態では、シート状粗面材5’’の上流側の端部5’’euのみを、幅方向の略全長に亘って両面テープ18(又は片面テープ19)で成型台12の上面12aに固定する。つまり、上流側の端部5’’eu以外の部分については固定しない(シート状粗面材敷設固定工程に相当)。

【0063】

そうしたら、コンクリート打設部20が起動されて、同打設部20は、図13A及び図13Bに示すように延在方向の下流側へ移動しながら、各打設口21,22,23からコンクリートC(C1,C2,C3)をシート状粗面材5’’の上に向けて打設する(打設工程に相当)。これにより、成型台12の上面12aには、その全長と略同長のコンクリートCの連続体が、その下面の全長に亘ってシート状粗面材5’’が固定された状態で成型される。

【0064】

なお、ここで、この打設時には、図14の側断面図のように、コンクリート打設部20の直近下流側の位置では、不図示の作業者がシート状粗面材5’’を把持して、当該シート状粗面材5’’を延在方向の下流側に引っ張っている。そして、この把持位置を、コンクリート打設部20の移動に連動して順次下流側へと移動していく。これにより、シート状粗面材5’’には、下流側の張力が付与された状態で延在方向の全長に亘ってコンクリートCが打設される。その結果、第1実施形態の場合と同様に、打設時のシート状粗面材5’’の皺やよじれ、ねじれやたるみ等の発生を有効に防止し得て、その結果、コンクリートCの連続体の表面に高い平坦度でシート状粗面材5’’を固定可能となる。

【0065】

そうしたら、成型されたコンクリートCの連続体の硬化後に、PC鋼線4の緊張を解き、これにより、コンクリートCの連続体には圧縮のプレストレスが付与される。

【0066】

そして、第1実施形態の場合と同じ切断機(不図示)を用いて、このコンクリートCの連続体(セメント系組成体に相当)をシート状粗面材5’’と一緒に、PCパネル1の長さ(製品長)に対応した分断位置QC1’で分断する(分断工程に相当し、図13A及び図13Bを参照)。

【0067】

なお、ここでの分断は、前述した一次切断に相当し、つまり、コンクリートCの連続体を、個別のPCパネル1’におおまかに切り分けるためのものである。よって、この一次切断(図15A)の後には、図15Bに示すように各PCパネル1’上の適宜な切断位置QC2’にて二次切断が行われる(二次切断工程に相当)。これにより、PCパネル1’の各分断端部1’e,1’eが適宜な切除長でもって切除され、その結果として、PCパネル1’の長さは規定の製品長に仕上げられる。

【0068】

ここで、かかる切断時のシート状粗面材5’(5’’)の剥がれやめくれを防止する観点からは、理想的には、前述と同様に、切断の際にシート状粗面材5’(5’’)がコンクリートCの連続体の上面に位置していると良い(図15B)。しかし、一次切断工程においては、コンクリートCの連続体の全長が、例えば200mという長さのために、上下反転を行うことは困難である。そのため、図13A又は図15Aに示すように、一次切断は、シート状粗面材5’’がコンクリートCの連続体の下面に位置した状態で行われる。すなわち、打設工程において成型台12上に打設されたコンクリートCの連続体が硬化したら、そのままの状態でコンクリートCの連続体を上面から下面へと切断していき、当該下面を切断する際には、シート状粗面材5’’も一緒に切断される。

【0069】

これに対し、二次切断の際には、コンクリートCの連続体は上述の一次切断によって概ねPCパネル1’のサイズに個別分断済みであり、当該PCパネル1’のサイズであれば容易に上下反転可能である。よって、二次切断は、図15Bに示すように、シート状粗面材5’がPCパネル1’の上面に位置した状態でなされる。すなわち、図15Aの一次切断工程と図15Bの二次切断工程との間では、PCパネル1’を上下反転する上下反転工程が行われる。よって、二次切断工程においては、図15Bに示すように、PCパネル1’の上面にシート状粗面材5が位置した状態で、パネル本体3をシート状粗面材5’と一緒に上面から下面へと切断することになるが、このときには、上面のシート状粗面材5は、パネル本体3に押し付けられながら切断されるので、シート状粗面材5’が、切断位置QC2’やその近傍位置において剥がれたり、よじれたりすることは有効に抑制され、シート状粗面材5’が高い平坦度で表面に設けられたPCパネル1’を製造可能となる。

【0070】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0071】

上述の実施形態では、シート状粗面材5(5’,5’’)の一例として、立体網目繊維シート5sにポリマーセメントモルタル5mをコーティングしたものを示したが、何等これに限らない。すなわち、パネル本体3に粗面を形成可能であるとともに、コンクリートCの打設時に付与される延在方向の張力に耐えうる引張強度を有したシート状部材であれば、それを用いても良い。

但し、例示したシート状粗面材5(5’,5’’)は、モルタル層5mLを有しており、このモルタル層5mLが遮水層として機能するので、例えば、パネル本体3を形成すべく、コンクリートCの打設中に同セメントペースト分などの流動体が、厚さ方向にシート状粗面材5(5’,5’’)を通過(漏出)してシート状粗面材5(5’,5’’)の外へ染み出すことを防止することができる。その結果、シート状粗面材5(5’,5’’)の一方の面5saの繊維5ssがコンクリートCのセメントペースト分に埋まってしまって当該シート状粗面材5(5’,5’’)が粗面として機能しなくなることを確実に防止できる。

【0072】

上述の実施形態では、作業者の人力によりシート状粗面材5,5’’を延在方向に引っ張っていたが、何等これに限るものではない。例えば、適宜な張力付与機構をコンクリート打設部20に搭載して、これに行わせても良い。この張力付与機構の一例としては、シート状粗面材5,5’’を把持する複数の把持部と、これら把持部を延在方向の下流側へ移動する油圧シリンダー等の駆動機構と、を有した構成等を示すことができる。そして、かかる構成を第1実施形態に適用した場合には、打設中のシート状粗面材5の位置をコンクリート打設部20が通過し終える度に、把持部は、把持中のシート状粗面材5に対する把持を解除するとともに、その下流側の隣に並ぶシート状粗面材5の下流側の端部5edを把持して下流側へ引っ張る動作を行い、かかる動作を各シート状粗面材5に対して繰り返す。

また、同様に、かかる構成を第2実施形態に適用した場合には、コンクリート打設部20の移動と伴に、順次把持部は、その把持位置を、シート状粗面材5’’のうちでコンクリート打設部20よりも下流側の位置にずらしていき、これにより、常にコンクリートCが打設されるシート状粗面材5’’の部分に対して延在方向の下流側の張力を付与する。

【0073】

上述の実施形態では、軽量化目的でPCパネル1,1’に孔部3h,3h…を設けていたが、何等これに限るものではなく、孔部3h,3h…を設けなくても良い。なお、その場合には、コンクリート打設部20には孔部形成用型枠部材27が搭載されず、また、ゼロスランプコンクリートに代えて通常のコンクリートの使用も可能である。

【0074】

上述の実施形態では、PCパネル1,1’のパネル本体3は、厚さ方向に三層構造であったが、何等これに限るものではなく、一層構造でも良いし、三層以外の複数層の構造であっても良い。

【0075】

上述の実施形態では、成型台12にPC鋼線4を配置後に、同成型台12の上面12aへのシート状粗面材5(5’’)の敷設を行っていたが、この作業順序は逆でも良い。つまり、成型台12へのシート状粗面材5(5’’)の敷設後に、成型台12の上方にPC鋼線4を配置しても良い。

【0076】

上述の実施形態では、セメント系流動材の一例としてコンクリートCを例示したが、何等これに限るものではなく、モルタルでも良いしセメントでも良い。更には、これらコンクリートやモルタル、セメントに対して補強繊維を混合しても良い。

【符号の説明】

【0077】

1 PCパネル、1’ PCパネル、

1a 表面、1e 分断端部、1’e 分断端部、

3 パネル本体(セメント系組成体)、

3L1 第一層、3L2 第二層、3L3 第三層、

3a 表面、3ae 周縁部(両端部)、3bk 余白状部分、

3e 側面、3h 孔部、

4 PC鋼線、

5 シート状粗面材、5a 表面、5ed 端部、5eu 端縁部(端部)、

5’ シート状粗面材、5’’ シート状粗面材、5’’eu 端部、

5m ポリマーセメントモルタル、5mL モルタル層、

5s 立体網目繊維シート、5sa 面、5sb 面、5ss 繊維、

10 自動コンクリート打設装置、12 成型台、12a 上面、

12ae1 側縁、12ae 部分、

18 両面テープ(粘着部材)、19 片面テープ、19a 部分、

20 コンクリート打設部(打設部)、

21 第一打設口、22 第二打設口、23 第三打設口、

25 側面形成用型枠部材、25a 成型面、

27 孔部形成用型枠部材、

40 載置台、

BS 床面、

C コンクリート(セメント系流動材)、

C1 コンクリート、C2 コンクリート、C3 コンクリート、

Fj 接合不良部分、

QC1 切り代部分(分断位置)、QC1’ 分断位置、

QC2 切断位置、QC2a 切断位置、QC2b 切断位置、

QC2’ 切断位置

【特許請求の範囲】

【請求項1】

所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法であって、

前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、

前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有することを特徴とするセメント系組成体の製造方法。

【請求項2】

請求項1に記載のセメント系組成体の製造方法であって、

前記シート状粗面材敷設固定工程では、複数枚の前記シート状粗面材が、前記所定方向に間欠的に並んで敷設されるとともに、前記シート状粗面材毎に前記上流側の端部が前記成型台の上面に固定され、

前記打設工程では、前記所定方向に並ぶ前記複数枚の前記シート状粗面材の全てに対して連続して前記セメント系流動材を打設することにより、前記複数枚の前記シート状粗面材を具備してなるセメント系組成体を形成し、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材の単位で分断する分断工程を、有し、

前記分断工程での前記セメント系組成体の分断位置は、前記シート状粗面材同士の間の隙間の位置であることを特徴とするセメント系組成体の製造方法。

【請求項3】

請求項1に記載のセメント系組成体の製造方法であって、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材と一緒に前記所定方向の所定長さに分断する分断工程を有することを特徴とするセメント系組成体の製造方法。

【請求項4】

請求項2又は3に記載のセメント系組成体の製造方法であって、

前記分断工程で分断形成されたセメント系組成体の分断端部を切除する二次切断工程を有することを特徴とするセメント系組成体の製造方法。

【請求項5】

請求項4に記載のセメント系組成体の製造方法であって、

前記分断工程と前記二次切断工程との間では、前記分断工程にて分断されたセメント系組成体を上下反転することにより、前記シート状粗面材を上面に位置させる上下反転工程を行い、

前記二次切断工程では、前記セメント系組成体の上面に前記シート状粗面材が位置した状態で、前記シート状粗面材と一緒に前記セメント系組成体を、前記上面から下面へと切断していくことを特徴とするセメント系組成体の製造方法。

【請求項6】

請求項1乃至5の何れかに記載のセメント系組成体の製造方法であって、

前記成型台への前記シート状粗面材の前記端部の固定は、前記シート状粗面材の下面と、前記成型台の上面との間に粘着部材を介装することにより行われることを特徴とするセメント系組成体の製造方法。

【請求項7】

請求項1乃至6の何れかに記載のセメント系組成体の製造方法であって、

前記成型台の上面において前記所定方向と直交する方向を幅方向とした場合に、

前記幅方向の寸法に関して、前記シート状粗面材は、前記成型台の上面よりも小さいことを特徴とするセメント系組成体の製造方法。

【請求項1】

所定方向に延在する成型台の上方に設けられ、前記成型台の上面に向けてセメント系流動材を打設する打設部を、前記所定方向の下流側へと移動することにより、前記所定方向に沿ったセメント系組成体を製造する方法であって、

前記セメント系組成体に粗面を形成するためのシート状粗面材を、前記成型台の上面に敷設する際に、前記シート状粗面材における前記所定方向の上流側の端部を前記成型台の上面に固定するシート状粗面材敷設固定工程と、

前記シート状粗面材を前記所定方向の下流側に引っ張った状態で、前記打設部を前記下流側へ移動しながら、前記シート状粗面材上に前記セメント系流動材を打設する打設工程と、を有することを特徴とするセメント系組成体の製造方法。

【請求項2】

請求項1に記載のセメント系組成体の製造方法であって、

前記シート状粗面材敷設固定工程では、複数枚の前記シート状粗面材が、前記所定方向に間欠的に並んで敷設されるとともに、前記シート状粗面材毎に前記上流側の端部が前記成型台の上面に固定され、

前記打設工程では、前記所定方向に並ぶ前記複数枚の前記シート状粗面材の全てに対して連続して前記セメント系流動材を打設することにより、前記複数枚の前記シート状粗面材を具備してなるセメント系組成体を形成し、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材の単位で分断する分断工程を、有し、

前記分断工程での前記セメント系組成体の分断位置は、前記シート状粗面材同士の間の隙間の位置であることを特徴とするセメント系組成体の製造方法。

【請求項3】

請求項1に記載のセメント系組成体の製造方法であって、

前記打設工程の後に、前記セメント系組成体を、前記シート状粗面材と一緒に前記所定方向の所定長さに分断する分断工程を有することを特徴とするセメント系組成体の製造方法。

【請求項4】

請求項2又は3に記載のセメント系組成体の製造方法であって、

前記分断工程で分断形成されたセメント系組成体の分断端部を切除する二次切断工程を有することを特徴とするセメント系組成体の製造方法。

【請求項5】

請求項4に記載のセメント系組成体の製造方法であって、

前記分断工程と前記二次切断工程との間では、前記分断工程にて分断されたセメント系組成体を上下反転することにより、前記シート状粗面材を上面に位置させる上下反転工程を行い、

前記二次切断工程では、前記セメント系組成体の上面に前記シート状粗面材が位置した状態で、前記シート状粗面材と一緒に前記セメント系組成体を、前記上面から下面へと切断していくことを特徴とするセメント系組成体の製造方法。

【請求項6】

請求項1乃至5の何れかに記載のセメント系組成体の製造方法であって、

前記成型台への前記シート状粗面材の前記端部の固定は、前記シート状粗面材の下面と、前記成型台の上面との間に粘着部材を介装することにより行われることを特徴とするセメント系組成体の製造方法。

【請求項7】

請求項1乃至6の何れかに記載のセメント系組成体の製造方法であって、

前記成型台の上面において前記所定方向と直交する方向を幅方向とした場合に、

前記幅方向の寸法に関して、前記シート状粗面材は、前記成型台の上面よりも小さいことを特徴とするセメント系組成体の製造方法。

【図2】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図3】

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−196814(P2012−196814A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−61355(P2011−61355)

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月18日(2011.3.18)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]