セメント系薄板の製造方法

【課題】超薄肉に形成することができ、かつ、高級感、重厚感、及び光沢性に優れたセメント系薄板の製造方法を提供する。

【解決手段】(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物2を得る混練工程と、混練工程で得た配合物2を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠1内に投入し、次いで、型枠1内に投入された配合物2と、不織布3aを有する伏せ型枠3とを、不織布3aが配合物2に対向するようにして密着させることにより、配合物2の成形を行う成形工程と、型枠1内の配合物2と伏せ型枠3とが密着したままの状態で、配合物2を養生し、配合物2の硬化体を得る養生工程と、配合物2の硬化体を型枠1から脱型することにより、光沢のある表面4aを有するセメント系薄板4を得る脱型工程とを含むセメント系薄板の製造方法。

【解決手段】(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物2を得る混練工程と、混練工程で得た配合物2を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠1内に投入し、次いで、型枠1内に投入された配合物2と、不織布3aを有する伏せ型枠3とを、不織布3aが配合物2に対向するようにして密着させることにより、配合物2の成形を行う成形工程と、型枠1内の配合物2と伏せ型枠3とが密着したままの状態で、配合物2を養生し、配合物2の硬化体を得る養生工程と、配合物2の硬化体を型枠1から脱型することにより、光沢のある表面4aを有するセメント系薄板4を得る脱型工程とを含むセメント系薄板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セメント系薄板の製造方法に関し、特に、光沢性に優れた鏡面状の片面を有し、高級感、重厚感、及び優れた意匠性を有するセメント系薄板の製造方法に関する。

【背景技術】

【0002】

モルタル等のセメント系硬化体は、一般に、セメント、骨材、水及び減水剤等からなるものであり、任意の形状に成形することができ、機械的強度、耐久性等に優れる等の利点があることから、例えば一般住宅やビル等の部材(壁材、床材、天井材等)として広く使用されている。

しかしながら、セメント系硬化体は、大理石等の高級素材と異なり、一般に高級感、重厚感及び光沢性に乏しいことから、例えば、旅館やホテルのロビーの壁材や床材等のように高級感、重厚感及び光沢性等を必要とするような用途に、表面処理などを施さずにそのままで適用することが困難である。

また、一般住宅やビル等に用いられるセメント系硬化体の圧縮強度は、通常、20〜30N/mm2である。そのため、一般住宅やビル等のコンクリート部材(例えば、壁材、床材、天井材等)の厚さを大きくする必要があり、特に、プレキャスト製品の場合、運搬作業が困難であるなどの問題がある。

これらの問題を解決するために、セメント100重量部、5〜50重量部のポゾラン質微粉末、粒径2mm以下の細骨材50〜250重量部、減水剤を固形分換算で0.5〜4.0重量部、及び10〜30重量部の水を含む配合物を樹脂型枠に流し込んで得た硬化体であって、表面研磨をせずに、表面粗さ(Rmax)が10μm以下であることを特徴とする硬化体が提案されている(特許文献1)。

【特許文献1】特許第4167379号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に記載の技術によると、表面処理を施さずに、高級感、重厚感、及び光沢性を有するセメント系硬化体を得ることができる。しかし、特許文献1には、例えば、厚さ6mm以下の超薄板を製造することは、記載されていない。

そこで、本発明は、例えば6mm以下の超薄肉に形成することができ、かつ、高級感、重厚感、及び光沢性に優れたセメント系薄板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者は、上記課題を解決するために鋭意検討した結果、特定のセメント系配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠と、透水性又は透気性の部材を含む伏せ型枠とで挟み込んで成形することにより、本発明の上記目的を達成することができることを見出し、本発明を完成した。

【0005】

すなわち、本発明は、以下の[1]〜[3]を提供するものである。

[1] (A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程とを含むことを特徴とするセメント系薄板の製造方法。

[2] 上記混練工程の上記配合物が、(G)ブレーン比表面積が4,000〜10,000cm2/gの無機粉末、を含む上記[1]に記載のセメント系薄板の製造方法。

[3] 上記セメント系薄板の厚さが、1〜6mmである上記[1]又は[2]に記載のセメント系薄板の製造方法。

【発明の効果】

【0006】

本発明によると、特定の配合物及び特定の2種の型枠を用いているため、配合物の硬化体の中に大きな気泡が混入せず、配合物の硬化体全体に亘って、均一かつ大きな機械的強度(例えば、圧縮強度、曲げ強度等)を確保することができる。そのため、厚さが6mm以下の超薄肉のセメント系薄板を製造した場合でも、気泡に起因するひび割れや欠損などを生じさせることがなく、当該セメント系薄板を例えば一般住宅やビル等の建造物を構成する各種の部材の表面部分の薄肉部材として用いることができる。

また、本発明によると、特定の配合物及び特定の2種の型枠を用いているため、セメント系薄板の片面に鏡面状の優れた光沢性を与えることができる。このようなセメント系薄板は、高級感、重厚感、及び優れた意匠性を有する。そのため、例えば、旅館やホテルのロビーの壁材や床材等のように高級感、重厚感及び光沢性等を必要とするような用途にも、表面処理などを施さずにそのままで適用することができる。

さらに、本発明によると、特定の配合物を用いているため、硬化前に優れた作業性を有し、超薄肉であっても寸法精度が高いセメント系薄板を形成することができる。

【発明を実施するための最良の形態】

【0007】

本発明のセメント系薄板の製造方法は、(a)(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、(b)該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、(c)前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、(d)前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程と、を含むものである。

以下、工程ごとに説明する。

【0008】

[(a)混練工程]

工程(a)は、(A)〜(F)成分、及び必要に応じて配合される他の任意成分を混練して、セメント系の配合物を得る工程である。

まず、配合物を構成する各成分について説明する。

(A)セメントとしては、普通ポルトランドセメント、早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント等の各種ポルトランドセメントを使用することができる。

本発明においては、配合物の流動性や強度発現性、硬化収縮の低減等の観点から、中庸熱ポルトランドセメント又は低熱ポルトランドセメントを使用することが好ましい。

【0009】

(B)微粉末は、BET比表面積が5〜25m2/gであり、好ましくは7〜15m2/gである。BET比表面積が5m2/g未満であると、硬化後の機械的強度が低下し、厚さ6mm以下の薄板を製造することが困難となる。一方、BET比表面積が25m2/gを超えると、所定の流動性を得るための水量が多くなり、硬化後の機械的強度等が低下して、厚さ6mm以下の薄板を製造することが困難となる。

(B)微粉末としては、シリカフューム、シリカダスト、フライアッシュ、スラグ、火山灰、シリカゾル、沈降シリカ、石灰石粉末等が挙げられる。一般に、シリカフュームやシリカダストは、そのBET比表面積が5〜25m2/gであり、粉砕等をする必要がないので本発明の微粉末として好適である。また、被粉砕性や流動性等の観点から、石灰石粉末も好ましく用いられる。

(B)微粉末の配合量は、(A)セメント100質量部に対して、10〜40質量部が好ましく、15〜35質量部がより好ましい。該配合量が10質量部未満では、硬化後の機械的強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。該配合量が40質量部を超えると、所定の流動性を得るための水量が多くなり、硬化後の機械的強度等が低下して、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0010】

(C)細骨材としては、川砂、陸砂、海砂、砕砂、珪砂、又はこれらの混合物を使用することができる。

本発明においては、配合物の流動性や施工性、硬化後のクラック抵抗性、及び、超薄厚(例えば、厚さ6mm以下)の薄板を得る観点から、細骨材の最大粒径は、製造しようとする薄板の厚さの1/4以下であることが好ましく、該厚さの1/5以下であることがより好ましく、該厚さの1/6以下であることが特に好ましい。

また、配合物の流動性や施工性等の観点から、細骨材中、粒径が0.15mm未満の粒子の占める割合が5質量%以上であることが好ましい。

(C)細骨材の配合量は、(A)セメント100質量部に対して、50〜150質量部が好ましく、70〜140質量部がより好ましい。該配合量が上記数値範囲外であると、硬化後の機械的強度等が低下して、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となったり、硬化収縮率が大きくなる。

【0011】

(D)減水剤としては、リグニン系、ナフタレンスルホン酸系、メラミン系、ポリカルボン酸系の減水剤、AE減水剤、高性能減水剤又は高性能AE減水剤を使用することができる。中でも、より大きな減水効果が得られることから、ポリカルボン酸系の高性能減水剤又は高性能AE減水剤を使用することが好ましい。(D)減水剤を配合することにより、配合物の流動性や施工性、硬化後の緻密性、機械的強度等を向上させることができる。

(D)減水剤の配合量は、(A)セメント100質量部に対して、固形分換算で0.1〜4.0質量部が好ましく、0.1〜1.0質量部がより好ましい。該配合量が上記数値範囲外であると、配合物の流動性、硬化後の機械的強度や静弾性係数等が低下する。

【0012】

(E)金属繊維としては、鋼繊維、アモルファス繊維等が挙げられる。中でも鋼繊維は強度に優れており、またコストや入手のし易さの点からも好ましく用いられる。金属繊維は、直径0.01〜0.5mm、長さ2〜30mmのものが好ましい。直径が0.01mm未満では繊維自身の強度が不足し、張力を受けた際に切れやすくなる。直径が0.5mmを超えると、同一配合量での本数が少なくなり、曲げ強度や破壊エネルギーを向上させる効果が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。長さが30mmを超えると、混練の際ファイバーボールが生じやすくなり、一方、2mm未満では、曲げ強度や破壊エネルギーを向上させる効果が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

(E)金属繊維の配合量は、配合物の体積の0.5〜4%が好ましく、より好ましくは1〜3%である。該配合量が4%を超えると、混練時の作業性等を確保するために単位水量が増大し、硬化後の曲げ強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。一方、該配合量が0.5%未満であっても、硬化後の曲げ強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0013】

(F)水としては、水道水等を使用することができる。

(F)水は、水/セメント比が、好ましくは10〜30質量%、より好ましくは13〜25質量%となる量配合される。水/セメント比が10質量%未満では、配合物の流動性が低くなり、成形などの作業が困難となる。一方、水/セメント比が30質量%を超えると、硬化後の機械的強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0014】

工程(a)の配合物は、流動性、硬化後の機械的強度や耐久性等を高める観点から、さらに、(G)無機粉末を含むことができる。

(G)無機粉末は、ブレーン比表面積が4,000〜10,000cm2/gであることが好ましく、5,000〜9,000cm2/gであることがより好ましい。ブレーン比表面積が4,000cm2/g未満であると、流動性の向上効果が低下するうえ、硬化後の機械的強度、静弾性係数、緻密性、耐衝撃性等の向上効果も低下するため、好ましくない。一方、ブレーン比表面積が10,000cm2/gを超えると、流動性が低下したり、硬化後の機械的強度、静弾性係数等が低下することがある。さらに、この場合、コストも高くなるため好ましくない。

【0015】

(G)無機粉末としては、セメント以外の無機粉末、例えば、スラグ、石灰石粉末、長石類、ムライト類、アルミナ粉末、石英粉末、フライアッシュ、火山灰、シリカゾル、炭化物粉末、窒化物粉末等が挙げられる。中でも、スラグ、フライアッシュ、石灰石粉末、石英粉末は、コスト、及び硬化後の品質安定性の点で好ましく用いられる。

(G)無機粉末の配合量は、セメント100質量部に対して、好ましくは50質量部以下、より好ましくは40質量部以下である。該配合量が50質量部を超えると、流動性や施工性、硬化後の機械的強度、緻密性や耐衝撃性等が低下することがある。

また、(G)無機粉末の配合量は、セメント100質量部に対して、好ましくは5質量部以上、より好ましくは7質量部以上である。該配合量を5質量部以上とすることにより、配合物の流動性、硬化後の機械的強度や耐久性等の向上効果を高めることができる。

【0016】

また、工程(a)の配合物は、硬化後の靱性の向上、及び、(E)金属繊維の分離防止の観点から、(H)平均粒度が1mm以下の繊維状粒子又は薄片状粒子、を含むことができる。ここで、粒子の粒度とは、その最大寸法の大きさ(特に、繊維状粒子ではその長さ)である。

繊維状粒子としては、ウォラストナイト、ボーキサイト、ムライト等が挙げられる。薄片状粒子としては、マイカフレーク、タルクフレーク、バーミキュライトフレーク、アルミナフレーク等が挙げられる。

繊維状粒子又は薄片状粒子の配合量(ただし、これら2種の粒子を併用する場合は、合計量)は、硬化前の施工性や硬化後の靭性等の観点から、(A)セメント100質量部に対して、35質量部以下が好ましく、0.1〜5質量部がより好ましい。

なお、繊維状粒子においては、硬化後の靱性を高める観点から、長さ/直径の比で表される針状度が3以上のものを用いるのが好ましい。

【0017】

工程(a)においては、上記材料を混練することにより、配合物を得る。

具体的な混練方法としては、特に限定するものではないが、例えば、下記(1)〜(3)の方法が挙げられる。

(1)水、減水剤以外の材料を予め混合して、プレミックス材を調製した後、該プレミックス材、水、減水剤をミキサに投入し、混練する方法

(2)水以外の材料(ただし、減水剤は粉末タイプのものを使用する。)を予め混合して、プレミックス材を調製した後、該プレミックス材、水をミキサに投入し、混練する方法

(3)各材料を、それぞれ個別にミキサに投入し、混練する方法

混練に用いるミキサとしては、通常のコンクリートの混練に用いられるどのタイプのものでもよく、例えば、オムニミキサ、パン型ミキサ、二軸練りミキサ、傾胴ミキサ等の慣用のミキサを使用することができる。

【0018】

[(b)成形工程]

工程(b)は、工程(a)で得られた配合物を、特定の型枠及び特定の伏せ型枠を用いて成形する工程である。

工程(b)において用いられる型枠は、少なくともその底面がガラスまたは合成樹脂で形成されていればよい。

このような少なくともその底面がガラスまたは合成樹脂で形成された型枠を用いることにより、型枠の底面に接する面である片面が鏡面状の優れた光沢を有する硬化体(セメント系薄板)を製造することができる。

底面を形成するための合成樹脂としては、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリカーボネート等が挙げられる。

なお、本発明においては、型枠の底面に接した面に、より優れた光沢性等を付与することができる点で、型枠の底面を形成する材料として、ガラスを使用することが好ましい。

型枠は、通常、型枠の底面を形成するための部材の該底面の周囲に、所定の高さ(例えば、1〜6mm)を有する側壁を形成するための部材を接着剤等で固着させてなるものである。

側壁を形成するための部材の材質としては、特に限定されず、例えば木材、合成樹脂、鋼等の金属等が挙げられる。

【0019】

工程(b)において用いられる伏せ型枠は、透水性又は透気性の部材を含む伏せ型枠であり、通常、透水性及び透気性を有しない部材(例えば、鋼板、合成樹脂板等)の面のうち、少なくともセメント系配合物に密着させる部分に、シート状の透水性又は透気性の部材を貼付してなるものが用いられる。

なお、本明細書において、伏せ型枠とは、セメント系の配合物を収容しうる型枠と組み合わせて用いられる型枠をいう。本発明のセメント系薄板は、その表面が、セメント系の配合物を収容しうる型枠のガラス製または合成樹脂製の底面によって形成され、光沢性を有するものであり、かつ、その裏面が、伏せ型枠によって形成され、光沢性を有しないものである。

透水性又は透気性の部材としては、不織布、織布等が挙げられる。

透水性又は透気性の部材を含む伏せ型枠を用いることにより、セメント系薄板の伏せ型枠に接する側の面に大きな気泡が発生するのを防ぐことができ、セメント系薄板全体の機械的強度の均一性を確保し、セメント系薄板における亀裂や破壊の発生を防止することができる。

【0020】

[(c)養生工程]

工程(c)は、型枠内の配合物と伏せ型枠とが密着したままの状態で、配合物を養生し、配合物の硬化体を得る工程である。

養生の方法は、特に限定されるものではないが、セメント系薄板の生産性や強度発現性等を考慮すると、例えば、下記の一次養生及び二次養生を行う方法が好ましい。

(一次養生)

まず、型枠内の配合物を伏せ型枠で押さえたままの状態で、5〜40℃で所定時間(例えば、3〜48時間)静置する。

(二次養生)

一次養生終了後、硬化した配合物を伏せ型枠で押さえたままの状態で、75〜95℃で10〜48時間蒸気養生する。

【0021】

[(d)脱型工程]

工程(d)は、工程(c)で得られた配合物の硬化体を型枠から脱型して、セメント系薄板を得る工程である。

セメント系薄板の厚みは、大きな気泡の発生の防止、及び、軽量性の観点から、6mm以下であることが好ましく、5mm以下であることがより好ましい。

また、セメント系薄板の厚みは、セメント系薄板全体の機械的強度の確保の観点から、1mm以上であることが好ましい。

セメント系薄板は、例えばホテルやマンション等の各種の新築または既存の建築物の柱、壁、床等に貼り付けて用いることにより、高級感、重厚感、及び光沢性に優れた意匠性の高い空間を創造することができる。

【0022】

セメント系薄板を構成する配合物の硬化前及び硬化後の好ましい物性は、以下のとおりである。

硬化前の配合物のフロー値は、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した値として、好ましくは150mm以上、より好ましくは180mm以上、特に好ましくは210mm以上である。

配合物の硬化体の圧縮強度は、180N/mm2以上であることが好ましく、190N/mm2以上であることがより好ましく、200N/mm2以上であることが特に好ましい。圧縮強度が180N/mm2未満であると、硬化体全体の機械的強度が不足することがある。なお、本明細書において、圧縮強度とは、「JIS A 1108(コンクリートの圧縮強度試験方法)」に準じて測定された値である。

配合物の硬化体の曲げ強度は、35N/mm2以上であることが好ましく、37N/mm2以上であることがより好ましく、40N/mm2以上であることが特に好ましい。曲げ強度が35N/mm2以上であると、硬化体全体の機械的強度が大きくなり、好ましい。なお、本明細書において、曲げ強度とは、「JIS R 5201(セメントの物理試験方法)」に準じて測定された値である。

【0023】

配合物の硬化体の密度は、2.50〜2.60g/cm3であることが好ましく、2.52〜2.58g/cm3であることがより好ましい。密度が2.50g/cm3未満であると、180N/mm2以上の圧縮強度が得られにくく、その結果、硬化体全体の機械的強度が不足することがある。密度が2.60g/cm3を超えると、硬化体全体の質量が大きくなり、セメント系薄板の運搬時及び取付時の作業負担が大きくなるなどの点で、好ましくない。

配合物の硬化体の弾性係数は、50kN/mm2以上であることが好ましく、52〜65kN/mm2であることがより好ましい。弾性係数が50kN/mm2未満であると、180N/mm2以上の圧縮強度が得られにくく、その結果、硬化体全体の機械的強度が不足することがある。なお、本明細書において、弾性係数とは、「JIS A 1149(コンクリートの静弾性係数試験方法)」に準じて測定された値である。

【0024】

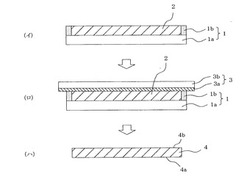

次に、本発明のセメント系薄板の製造方法の一例を、図面を参照しつつ説明する。図1は、本発明のセメント系薄板の製造方法の一例を示す図である。

図1中、工程(a)で得られたセメント系の配合物2を、平滑な上面を有するガラス部材1aと木製の側壁1bとからなる型枠1内に、型枠1の上端に達するまで投入する(図1の(イ))。次いで、型枠1内の配合物2の上面の全体と伏せ型枠3の不織布3aの全面とを密着させることによって、配合物2の成形を行う(図1の(ロ))。なお、伏せ型枠3は、鋼板3bに、透水性又は透気性の部材である不織布3aを貼付してなるものである。

配合物2は、型枠1の側壁1bの上端まで投入してもよいし、あるいは、上端よりも下方(例えば、型枠1の深さの中ほどまで)の高さとなるように投入してもよい。

配合物2を型枠1の側壁1bの上端まで投入する場合には、型枠1中の配合物2の上面と略同一の面積を有する伏せ型枠を、型枠1中の配合物2の上面に上方から密着させてもよいし、図1中の(ロ)に示すように、型枠1中の配合物2の上面よりも大きい面積を有する伏せ型枠3を用いてもよい。この場合、伏せ型枠3を型枠1の側壁1bの上面上に載置することにより、伏せ型枠3の不織布3aと配合物2とを密着させることができる。

側壁1bの上端よりも下方の高さまで配合物2を投入する場合には、型枠1中の配合物2の上面と略同一の面積を有する伏せ型枠(図示せず)を、型枠1内に嵌合させて、型枠1中の配合物2の上面に伏せ型枠3の不織布3aの全面を密着させる必要がある。

【0025】

配合物の成形後、型枠1内の配合物2と伏せ型枠3とが密着したままの状態で、型枠1内の配合物2の養生を行う(図1中の(ロ))。

養生後、伏せ型枠3を外した後、配合物2の硬化体を型枠1から脱型すれば、配合物2の硬化体からなるセメント系薄板4が得られる(図1中の(ハ))。

セメント系薄板4は、型枠1の底面に接していた面(表面)4aと、その反対側の面であって、伏せ型枠3の不織布3aに接していた面(裏面)4bとを有する。表面4aは、鏡面状の光沢を有する平滑な面であり、セメント系薄板4に高級感、重厚感、及び光沢性を付与するものである。

【実施例】

【0026】

以下、本発明を実施例により具体的に説明するが、本発明はこれら実施例に限定されるものではない。

[材料の準備]

セメント系薄板の構成材料として、下記の材料を準備した。

(A)セメント;低熱ポルトランドセメント(太平洋セメント社製)

(B)微粉末;シリカフューム(BET比表面積10m2/g)

(C)細骨材;珪砂(粒径0.15〜0.6mm)

(D)減水剤;ポリカルボン酸系高性能減水剤

(E)金属繊維;鋼繊維(直径:0.15mm、長さ:15mm)

(F)水;水道水

(G)無機粉末;石英粉末(ブレーン比表面積7,500cm2/g)

【0027】

[実施例1;各種物性値の測定]

セメント100質量部、シリカフューム30質量部、細骨材105質量部、減水剤0.5質量部(セメントに対する固形分)、鋼繊維(配合物の体積の2%)、水22質量部、石英粉末30質量部を二軸練りミキサに投入し、混練して配合物を得た。

得られた配合物のフロー値を、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した。その結果、フロー値は270mmであった。

また、配合物をφ50×100mmの型枠に流し込み、20℃で48時間静置(一次養生)後、脱型し、さらに90℃で48時間蒸気養生(二次養生)し、硬化体を得た。得られた硬化体の圧縮強度及び静弾性係数を、それぞれ、「JIS A 1108(コンクリートの圧縮強度試験方法)」及び「JIS A 1149(コンクリートの静弾性係数試験方法)」に準じて測定した。その結果、圧縮強度は、230N/mm2であり、静弾性係数は55kN/mm2であった。

また、配合物を、4×4×16cmの型枠に流し込み、20℃で48時間静置(一次養生)後、脱型し、さらに90℃で48時間蒸気養生(二次養生)し、硬化体を得た。得られた硬化体の曲げ強度を、「JIS R 5201」に準じて測定した。その結果、曲げ強度は、45N/mm2であった。

配合物の硬化体の密度は、2.55g/cm3であった。

【0028】

[実施例2;セメント系薄板の製造]

ガラス板の上面に、化粧合板からなる側壁を両面テープで貼付けて、上方のみが開口した20cm×20cm×3mm(深さ)の内部空間を有する型枠を準備した。また、鋼板の片面に不織布を貼り付けて、伏せ型枠を作製した。

実施例1で得られた配合物を、上記型枠内にその上端まで厚さ3mmとなるように流し込んだ後、型枠内の配合物と伏せ型枠とを、伏せ型枠の不織布の側が配合物の上面に対向するように密着させた。次いで、そのままの状態で、20℃で24時間静置(一次養生)後、90℃で48時間蒸気養生(二次養生)し、次いで脱型して、20cm×20cm×3mmのセメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、いずれも割れや欠損部分が発生せず、問題なく製造することができた。また、セメント系薄板の表面(型枠の底面に接していた面)を目視にて観察したところ、高級感、重厚感、及び、鏡面状の光沢を有し、意匠性に優れるものであった。

【0029】

[比較例1]

伏せ型枠として、鋼板のみからなり、透水性又は透気性の部材を含まないものを用いたこと以外は、実施例1と同様にして、セメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、そのうちの3枚の裏面(伏せ型枠に接していた面)に数個の大きな気泡が認められ、該気泡部分から割れや欠損が生じていた。

[比較例2]

配合物として、セメント100質量部、シリカフューム30質量部、細骨材105質量部、減水剤0.5質量部(セメントに対する固形分)、水22質量部、石英粉末30質量部を二軸練りミキサに投入し、混練して得た配合物を用いたこと以外は、実施例1と同様にして、セメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、そのうちの4枚において、脱型時に割れや欠損が発生した。

【0030】

以上から、本発明のセメント系薄板の製造方法によると、セメント系配合物の硬化体に気泡が含まれていないことなどから、薄板全体の機械的強度に優れた、超薄肉(例えば、1〜6mm)の、高級感、重厚感、及び光沢性に優れたセメント系薄板が得られることがわかる。

【図面の簡単な説明】

【0031】

【図1】本発明の製造方法の一例を示す図である。

【符号の説明】

【0032】

1 型枠

1a ガラス部材

1b 側壁

2 配合物

3 伏せ型枠

3a 不織布(透水性又は透気性の部材)

3b 鋼板

4 セメント系薄板

4a 表面(光沢性に優れた面)

4b 裏面

【技術分野】

【0001】

本発明は、セメント系薄板の製造方法に関し、特に、光沢性に優れた鏡面状の片面を有し、高級感、重厚感、及び優れた意匠性を有するセメント系薄板の製造方法に関する。

【背景技術】

【0002】

モルタル等のセメント系硬化体は、一般に、セメント、骨材、水及び減水剤等からなるものであり、任意の形状に成形することができ、機械的強度、耐久性等に優れる等の利点があることから、例えば一般住宅やビル等の部材(壁材、床材、天井材等)として広く使用されている。

しかしながら、セメント系硬化体は、大理石等の高級素材と異なり、一般に高級感、重厚感及び光沢性に乏しいことから、例えば、旅館やホテルのロビーの壁材や床材等のように高級感、重厚感及び光沢性等を必要とするような用途に、表面処理などを施さずにそのままで適用することが困難である。

また、一般住宅やビル等に用いられるセメント系硬化体の圧縮強度は、通常、20〜30N/mm2である。そのため、一般住宅やビル等のコンクリート部材(例えば、壁材、床材、天井材等)の厚さを大きくする必要があり、特に、プレキャスト製品の場合、運搬作業が困難であるなどの問題がある。

これらの問題を解決するために、セメント100重量部、5〜50重量部のポゾラン質微粉末、粒径2mm以下の細骨材50〜250重量部、減水剤を固形分換算で0.5〜4.0重量部、及び10〜30重量部の水を含む配合物を樹脂型枠に流し込んで得た硬化体であって、表面研磨をせずに、表面粗さ(Rmax)が10μm以下であることを特徴とする硬化体が提案されている(特許文献1)。

【特許文献1】特許第4167379号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

特許文献1に記載の技術によると、表面処理を施さずに、高級感、重厚感、及び光沢性を有するセメント系硬化体を得ることができる。しかし、特許文献1には、例えば、厚さ6mm以下の超薄板を製造することは、記載されていない。

そこで、本発明は、例えば6mm以下の超薄肉に形成することができ、かつ、高級感、重厚感、及び光沢性に優れたセメント系薄板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者は、上記課題を解決するために鋭意検討した結果、特定のセメント系配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠と、透水性又は透気性の部材を含む伏せ型枠とで挟み込んで成形することにより、本発明の上記目的を達成することができることを見出し、本発明を完成した。

【0005】

すなわち、本発明は、以下の[1]〜[3]を提供するものである。

[1] (A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程とを含むことを特徴とするセメント系薄板の製造方法。

[2] 上記混練工程の上記配合物が、(G)ブレーン比表面積が4,000〜10,000cm2/gの無機粉末、を含む上記[1]に記載のセメント系薄板の製造方法。

[3] 上記セメント系薄板の厚さが、1〜6mmである上記[1]又は[2]に記載のセメント系薄板の製造方法。

【発明の効果】

【0006】

本発明によると、特定の配合物及び特定の2種の型枠を用いているため、配合物の硬化体の中に大きな気泡が混入せず、配合物の硬化体全体に亘って、均一かつ大きな機械的強度(例えば、圧縮強度、曲げ強度等)を確保することができる。そのため、厚さが6mm以下の超薄肉のセメント系薄板を製造した場合でも、気泡に起因するひび割れや欠損などを生じさせることがなく、当該セメント系薄板を例えば一般住宅やビル等の建造物を構成する各種の部材の表面部分の薄肉部材として用いることができる。

また、本発明によると、特定の配合物及び特定の2種の型枠を用いているため、セメント系薄板の片面に鏡面状の優れた光沢性を与えることができる。このようなセメント系薄板は、高級感、重厚感、及び優れた意匠性を有する。そのため、例えば、旅館やホテルのロビーの壁材や床材等のように高級感、重厚感及び光沢性等を必要とするような用途にも、表面処理などを施さずにそのままで適用することができる。

さらに、本発明によると、特定の配合物を用いているため、硬化前に優れた作業性を有し、超薄肉であっても寸法精度が高いセメント系薄板を形成することができる。

【発明を実施するための最良の形態】

【0007】

本発明のセメント系薄板の製造方法は、(a)(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、(b)該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、(c)前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、(d)前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程と、を含むものである。

以下、工程ごとに説明する。

【0008】

[(a)混練工程]

工程(a)は、(A)〜(F)成分、及び必要に応じて配合される他の任意成分を混練して、セメント系の配合物を得る工程である。

まず、配合物を構成する各成分について説明する。

(A)セメントとしては、普通ポルトランドセメント、早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント等の各種ポルトランドセメントを使用することができる。

本発明においては、配合物の流動性や強度発現性、硬化収縮の低減等の観点から、中庸熱ポルトランドセメント又は低熱ポルトランドセメントを使用することが好ましい。

【0009】

(B)微粉末は、BET比表面積が5〜25m2/gであり、好ましくは7〜15m2/gである。BET比表面積が5m2/g未満であると、硬化後の機械的強度が低下し、厚さ6mm以下の薄板を製造することが困難となる。一方、BET比表面積が25m2/gを超えると、所定の流動性を得るための水量が多くなり、硬化後の機械的強度等が低下して、厚さ6mm以下の薄板を製造することが困難となる。

(B)微粉末としては、シリカフューム、シリカダスト、フライアッシュ、スラグ、火山灰、シリカゾル、沈降シリカ、石灰石粉末等が挙げられる。一般に、シリカフュームやシリカダストは、そのBET比表面積が5〜25m2/gであり、粉砕等をする必要がないので本発明の微粉末として好適である。また、被粉砕性や流動性等の観点から、石灰石粉末も好ましく用いられる。

(B)微粉末の配合量は、(A)セメント100質量部に対して、10〜40質量部が好ましく、15〜35質量部がより好ましい。該配合量が10質量部未満では、硬化後の機械的強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。該配合量が40質量部を超えると、所定の流動性を得るための水量が多くなり、硬化後の機械的強度等が低下して、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0010】

(C)細骨材としては、川砂、陸砂、海砂、砕砂、珪砂、又はこれらの混合物を使用することができる。

本発明においては、配合物の流動性や施工性、硬化後のクラック抵抗性、及び、超薄厚(例えば、厚さ6mm以下)の薄板を得る観点から、細骨材の最大粒径は、製造しようとする薄板の厚さの1/4以下であることが好ましく、該厚さの1/5以下であることがより好ましく、該厚さの1/6以下であることが特に好ましい。

また、配合物の流動性や施工性等の観点から、細骨材中、粒径が0.15mm未満の粒子の占める割合が5質量%以上であることが好ましい。

(C)細骨材の配合量は、(A)セメント100質量部に対して、50〜150質量部が好ましく、70〜140質量部がより好ましい。該配合量が上記数値範囲外であると、硬化後の機械的強度等が低下して、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となったり、硬化収縮率が大きくなる。

【0011】

(D)減水剤としては、リグニン系、ナフタレンスルホン酸系、メラミン系、ポリカルボン酸系の減水剤、AE減水剤、高性能減水剤又は高性能AE減水剤を使用することができる。中でも、より大きな減水効果が得られることから、ポリカルボン酸系の高性能減水剤又は高性能AE減水剤を使用することが好ましい。(D)減水剤を配合することにより、配合物の流動性や施工性、硬化後の緻密性、機械的強度等を向上させることができる。

(D)減水剤の配合量は、(A)セメント100質量部に対して、固形分換算で0.1〜4.0質量部が好ましく、0.1〜1.0質量部がより好ましい。該配合量が上記数値範囲外であると、配合物の流動性、硬化後の機械的強度や静弾性係数等が低下する。

【0012】

(E)金属繊維としては、鋼繊維、アモルファス繊維等が挙げられる。中でも鋼繊維は強度に優れており、またコストや入手のし易さの点からも好ましく用いられる。金属繊維は、直径0.01〜0.5mm、長さ2〜30mmのものが好ましい。直径が0.01mm未満では繊維自身の強度が不足し、張力を受けた際に切れやすくなる。直径が0.5mmを超えると、同一配合量での本数が少なくなり、曲げ強度や破壊エネルギーを向上させる効果が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。長さが30mmを超えると、混練の際ファイバーボールが生じやすくなり、一方、2mm未満では、曲げ強度や破壊エネルギーを向上させる効果が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

(E)金属繊維の配合量は、配合物の体積の0.5〜4%が好ましく、より好ましくは1〜3%である。該配合量が4%を超えると、混練時の作業性等を確保するために単位水量が増大し、硬化後の曲げ強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。一方、該配合量が0.5%未満であっても、硬化後の曲げ強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0013】

(F)水としては、水道水等を使用することができる。

(F)水は、水/セメント比が、好ましくは10〜30質量%、より好ましくは13〜25質量%となる量配合される。水/セメント比が10質量%未満では、配合物の流動性が低くなり、成形などの作業が困難となる。一方、水/セメント比が30質量%を超えると、硬化後の機械的強度等が低下し、超薄厚(例えば、厚さ6mm以下)の薄板を製造することが困難となる。

【0014】

工程(a)の配合物は、流動性、硬化後の機械的強度や耐久性等を高める観点から、さらに、(G)無機粉末を含むことができる。

(G)無機粉末は、ブレーン比表面積が4,000〜10,000cm2/gであることが好ましく、5,000〜9,000cm2/gであることがより好ましい。ブレーン比表面積が4,000cm2/g未満であると、流動性の向上効果が低下するうえ、硬化後の機械的強度、静弾性係数、緻密性、耐衝撃性等の向上効果も低下するため、好ましくない。一方、ブレーン比表面積が10,000cm2/gを超えると、流動性が低下したり、硬化後の機械的強度、静弾性係数等が低下することがある。さらに、この場合、コストも高くなるため好ましくない。

【0015】

(G)無機粉末としては、セメント以外の無機粉末、例えば、スラグ、石灰石粉末、長石類、ムライト類、アルミナ粉末、石英粉末、フライアッシュ、火山灰、シリカゾル、炭化物粉末、窒化物粉末等が挙げられる。中でも、スラグ、フライアッシュ、石灰石粉末、石英粉末は、コスト、及び硬化後の品質安定性の点で好ましく用いられる。

(G)無機粉末の配合量は、セメント100質量部に対して、好ましくは50質量部以下、より好ましくは40質量部以下である。該配合量が50質量部を超えると、流動性や施工性、硬化後の機械的強度、緻密性や耐衝撃性等が低下することがある。

また、(G)無機粉末の配合量は、セメント100質量部に対して、好ましくは5質量部以上、より好ましくは7質量部以上である。該配合量を5質量部以上とすることにより、配合物の流動性、硬化後の機械的強度や耐久性等の向上効果を高めることができる。

【0016】

また、工程(a)の配合物は、硬化後の靱性の向上、及び、(E)金属繊維の分離防止の観点から、(H)平均粒度が1mm以下の繊維状粒子又は薄片状粒子、を含むことができる。ここで、粒子の粒度とは、その最大寸法の大きさ(特に、繊維状粒子ではその長さ)である。

繊維状粒子としては、ウォラストナイト、ボーキサイト、ムライト等が挙げられる。薄片状粒子としては、マイカフレーク、タルクフレーク、バーミキュライトフレーク、アルミナフレーク等が挙げられる。

繊維状粒子又は薄片状粒子の配合量(ただし、これら2種の粒子を併用する場合は、合計量)は、硬化前の施工性や硬化後の靭性等の観点から、(A)セメント100質量部に対して、35質量部以下が好ましく、0.1〜5質量部がより好ましい。

なお、繊維状粒子においては、硬化後の靱性を高める観点から、長さ/直径の比で表される針状度が3以上のものを用いるのが好ましい。

【0017】

工程(a)においては、上記材料を混練することにより、配合物を得る。

具体的な混練方法としては、特に限定するものではないが、例えば、下記(1)〜(3)の方法が挙げられる。

(1)水、減水剤以外の材料を予め混合して、プレミックス材を調製した後、該プレミックス材、水、減水剤をミキサに投入し、混練する方法

(2)水以外の材料(ただし、減水剤は粉末タイプのものを使用する。)を予め混合して、プレミックス材を調製した後、該プレミックス材、水をミキサに投入し、混練する方法

(3)各材料を、それぞれ個別にミキサに投入し、混練する方法

混練に用いるミキサとしては、通常のコンクリートの混練に用いられるどのタイプのものでもよく、例えば、オムニミキサ、パン型ミキサ、二軸練りミキサ、傾胴ミキサ等の慣用のミキサを使用することができる。

【0018】

[(b)成形工程]

工程(b)は、工程(a)で得られた配合物を、特定の型枠及び特定の伏せ型枠を用いて成形する工程である。

工程(b)において用いられる型枠は、少なくともその底面がガラスまたは合成樹脂で形成されていればよい。

このような少なくともその底面がガラスまたは合成樹脂で形成された型枠を用いることにより、型枠の底面に接する面である片面が鏡面状の優れた光沢を有する硬化体(セメント系薄板)を製造することができる。

底面を形成するための合成樹脂としては、ポリ塩化ビニル、ポリエチレン、ポリプロピレン、ポリカーボネート等が挙げられる。

なお、本発明においては、型枠の底面に接した面に、より優れた光沢性等を付与することができる点で、型枠の底面を形成する材料として、ガラスを使用することが好ましい。

型枠は、通常、型枠の底面を形成するための部材の該底面の周囲に、所定の高さ(例えば、1〜6mm)を有する側壁を形成するための部材を接着剤等で固着させてなるものである。

側壁を形成するための部材の材質としては、特に限定されず、例えば木材、合成樹脂、鋼等の金属等が挙げられる。

【0019】

工程(b)において用いられる伏せ型枠は、透水性又は透気性の部材を含む伏せ型枠であり、通常、透水性及び透気性を有しない部材(例えば、鋼板、合成樹脂板等)の面のうち、少なくともセメント系配合物に密着させる部分に、シート状の透水性又は透気性の部材を貼付してなるものが用いられる。

なお、本明細書において、伏せ型枠とは、セメント系の配合物を収容しうる型枠と組み合わせて用いられる型枠をいう。本発明のセメント系薄板は、その表面が、セメント系の配合物を収容しうる型枠のガラス製または合成樹脂製の底面によって形成され、光沢性を有するものであり、かつ、その裏面が、伏せ型枠によって形成され、光沢性を有しないものである。

透水性又は透気性の部材としては、不織布、織布等が挙げられる。

透水性又は透気性の部材を含む伏せ型枠を用いることにより、セメント系薄板の伏せ型枠に接する側の面に大きな気泡が発生するのを防ぐことができ、セメント系薄板全体の機械的強度の均一性を確保し、セメント系薄板における亀裂や破壊の発生を防止することができる。

【0020】

[(c)養生工程]

工程(c)は、型枠内の配合物と伏せ型枠とが密着したままの状態で、配合物を養生し、配合物の硬化体を得る工程である。

養生の方法は、特に限定されるものではないが、セメント系薄板の生産性や強度発現性等を考慮すると、例えば、下記の一次養生及び二次養生を行う方法が好ましい。

(一次養生)

まず、型枠内の配合物を伏せ型枠で押さえたままの状態で、5〜40℃で所定時間(例えば、3〜48時間)静置する。

(二次養生)

一次養生終了後、硬化した配合物を伏せ型枠で押さえたままの状態で、75〜95℃で10〜48時間蒸気養生する。

【0021】

[(d)脱型工程]

工程(d)は、工程(c)で得られた配合物の硬化体を型枠から脱型して、セメント系薄板を得る工程である。

セメント系薄板の厚みは、大きな気泡の発生の防止、及び、軽量性の観点から、6mm以下であることが好ましく、5mm以下であることがより好ましい。

また、セメント系薄板の厚みは、セメント系薄板全体の機械的強度の確保の観点から、1mm以上であることが好ましい。

セメント系薄板は、例えばホテルやマンション等の各種の新築または既存の建築物の柱、壁、床等に貼り付けて用いることにより、高級感、重厚感、及び光沢性に優れた意匠性の高い空間を創造することができる。

【0022】

セメント系薄板を構成する配合物の硬化前及び硬化後の好ましい物性は、以下のとおりである。

硬化前の配合物のフロー値は、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した値として、好ましくは150mm以上、より好ましくは180mm以上、特に好ましくは210mm以上である。

配合物の硬化体の圧縮強度は、180N/mm2以上であることが好ましく、190N/mm2以上であることがより好ましく、200N/mm2以上であることが特に好ましい。圧縮強度が180N/mm2未満であると、硬化体全体の機械的強度が不足することがある。なお、本明細書において、圧縮強度とは、「JIS A 1108(コンクリートの圧縮強度試験方法)」に準じて測定された値である。

配合物の硬化体の曲げ強度は、35N/mm2以上であることが好ましく、37N/mm2以上であることがより好ましく、40N/mm2以上であることが特に好ましい。曲げ強度が35N/mm2以上であると、硬化体全体の機械的強度が大きくなり、好ましい。なお、本明細書において、曲げ強度とは、「JIS R 5201(セメントの物理試験方法)」に準じて測定された値である。

【0023】

配合物の硬化体の密度は、2.50〜2.60g/cm3であることが好ましく、2.52〜2.58g/cm3であることがより好ましい。密度が2.50g/cm3未満であると、180N/mm2以上の圧縮強度が得られにくく、その結果、硬化体全体の機械的強度が不足することがある。密度が2.60g/cm3を超えると、硬化体全体の質量が大きくなり、セメント系薄板の運搬時及び取付時の作業負担が大きくなるなどの点で、好ましくない。

配合物の硬化体の弾性係数は、50kN/mm2以上であることが好ましく、52〜65kN/mm2であることがより好ましい。弾性係数が50kN/mm2未満であると、180N/mm2以上の圧縮強度が得られにくく、その結果、硬化体全体の機械的強度が不足することがある。なお、本明細書において、弾性係数とは、「JIS A 1149(コンクリートの静弾性係数試験方法)」に準じて測定された値である。

【0024】

次に、本発明のセメント系薄板の製造方法の一例を、図面を参照しつつ説明する。図1は、本発明のセメント系薄板の製造方法の一例を示す図である。

図1中、工程(a)で得られたセメント系の配合物2を、平滑な上面を有するガラス部材1aと木製の側壁1bとからなる型枠1内に、型枠1の上端に達するまで投入する(図1の(イ))。次いで、型枠1内の配合物2の上面の全体と伏せ型枠3の不織布3aの全面とを密着させることによって、配合物2の成形を行う(図1の(ロ))。なお、伏せ型枠3は、鋼板3bに、透水性又は透気性の部材である不織布3aを貼付してなるものである。

配合物2は、型枠1の側壁1bの上端まで投入してもよいし、あるいは、上端よりも下方(例えば、型枠1の深さの中ほどまで)の高さとなるように投入してもよい。

配合物2を型枠1の側壁1bの上端まで投入する場合には、型枠1中の配合物2の上面と略同一の面積を有する伏せ型枠を、型枠1中の配合物2の上面に上方から密着させてもよいし、図1中の(ロ)に示すように、型枠1中の配合物2の上面よりも大きい面積を有する伏せ型枠3を用いてもよい。この場合、伏せ型枠3を型枠1の側壁1bの上面上に載置することにより、伏せ型枠3の不織布3aと配合物2とを密着させることができる。

側壁1bの上端よりも下方の高さまで配合物2を投入する場合には、型枠1中の配合物2の上面と略同一の面積を有する伏せ型枠(図示せず)を、型枠1内に嵌合させて、型枠1中の配合物2の上面に伏せ型枠3の不織布3aの全面を密着させる必要がある。

【0025】

配合物の成形後、型枠1内の配合物2と伏せ型枠3とが密着したままの状態で、型枠1内の配合物2の養生を行う(図1中の(ロ))。

養生後、伏せ型枠3を外した後、配合物2の硬化体を型枠1から脱型すれば、配合物2の硬化体からなるセメント系薄板4が得られる(図1中の(ハ))。

セメント系薄板4は、型枠1の底面に接していた面(表面)4aと、その反対側の面であって、伏せ型枠3の不織布3aに接していた面(裏面)4bとを有する。表面4aは、鏡面状の光沢を有する平滑な面であり、セメント系薄板4に高級感、重厚感、及び光沢性を付与するものである。

【実施例】

【0026】

以下、本発明を実施例により具体的に説明するが、本発明はこれら実施例に限定されるものではない。

[材料の準備]

セメント系薄板の構成材料として、下記の材料を準備した。

(A)セメント;低熱ポルトランドセメント(太平洋セメント社製)

(B)微粉末;シリカフューム(BET比表面積10m2/g)

(C)細骨材;珪砂(粒径0.15〜0.6mm)

(D)減水剤;ポリカルボン酸系高性能減水剤

(E)金属繊維;鋼繊維(直径:0.15mm、長さ:15mm)

(F)水;水道水

(G)無機粉末;石英粉末(ブレーン比表面積7,500cm2/g)

【0027】

[実施例1;各種物性値の測定]

セメント100質量部、シリカフューム30質量部、細骨材105質量部、減水剤0.5質量部(セメントに対する固形分)、鋼繊維(配合物の体積の2%)、水22質量部、石英粉末30質量部を二軸練りミキサに投入し、混練して配合物を得た。

得られた配合物のフロー値を、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した。その結果、フロー値は270mmであった。

また、配合物をφ50×100mmの型枠に流し込み、20℃で48時間静置(一次養生)後、脱型し、さらに90℃で48時間蒸気養生(二次養生)し、硬化体を得た。得られた硬化体の圧縮強度及び静弾性係数を、それぞれ、「JIS A 1108(コンクリートの圧縮強度試験方法)」及び「JIS A 1149(コンクリートの静弾性係数試験方法)」に準じて測定した。その結果、圧縮強度は、230N/mm2であり、静弾性係数は55kN/mm2であった。

また、配合物を、4×4×16cmの型枠に流し込み、20℃で48時間静置(一次養生)後、脱型し、さらに90℃で48時間蒸気養生(二次養生)し、硬化体を得た。得られた硬化体の曲げ強度を、「JIS R 5201」に準じて測定した。その結果、曲げ強度は、45N/mm2であった。

配合物の硬化体の密度は、2.55g/cm3であった。

【0028】

[実施例2;セメント系薄板の製造]

ガラス板の上面に、化粧合板からなる側壁を両面テープで貼付けて、上方のみが開口した20cm×20cm×3mm(深さ)の内部空間を有する型枠を準備した。また、鋼板の片面に不織布を貼り付けて、伏せ型枠を作製した。

実施例1で得られた配合物を、上記型枠内にその上端まで厚さ3mmとなるように流し込んだ後、型枠内の配合物と伏せ型枠とを、伏せ型枠の不織布の側が配合物の上面に対向するように密着させた。次いで、そのままの状態で、20℃で24時間静置(一次養生)後、90℃で48時間蒸気養生(二次養生)し、次いで脱型して、20cm×20cm×3mmのセメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、いずれも割れや欠損部分が発生せず、問題なく製造することができた。また、セメント系薄板の表面(型枠の底面に接していた面)を目視にて観察したところ、高級感、重厚感、及び、鏡面状の光沢を有し、意匠性に優れるものであった。

【0029】

[比較例1]

伏せ型枠として、鋼板のみからなり、透水性又は透気性の部材を含まないものを用いたこと以外は、実施例1と同様にして、セメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、そのうちの3枚の裏面(伏せ型枠に接していた面)に数個の大きな気泡が認められ、該気泡部分から割れや欠損が生じていた。

[比較例2]

配合物として、セメント100質量部、シリカフューム30質量部、細骨材105質量部、減水剤0.5質量部(セメントに対する固形分)、水22質量部、石英粉末30質量部を二軸練りミキサに投入し、混練して得た配合物を用いたこと以外は、実施例1と同様にして、セメント系薄板を得た。

同様の製造手順を繰り返して、セメント系薄板を10枚製造したところ、そのうちの4枚において、脱型時に割れや欠損が発生した。

【0030】

以上から、本発明のセメント系薄板の製造方法によると、セメント系配合物の硬化体に気泡が含まれていないことなどから、薄板全体の機械的強度に優れた、超薄肉(例えば、1〜6mm)の、高級感、重厚感、及び光沢性に優れたセメント系薄板が得られることがわかる。

【図面の簡単な説明】

【0031】

【図1】本発明の製造方法の一例を示す図である。

【符号の説明】

【0032】

1 型枠

1a ガラス部材

1b 側壁

2 配合物

3 伏せ型枠

3a 不織布(透水性又は透気性の部材)

3b 鋼板

4 セメント系薄板

4a 表面(光沢性に優れた面)

4b 裏面

【特許請求の範囲】

【請求項1】

(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、

該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、

前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、

前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程と

を含むことを特徴とするセメント系薄板の製造方法。

【請求項2】

上記混練工程の上記配合物が、(G)ブレーン比表面積が4,000〜10,000cm2/gの無機粉末、を含む請求項1に記載のセメント系薄板の製造方法。

【請求項3】

上記セメント系薄板の厚さが、1〜6mmである請求項1又は2に記載のセメント系薄板の製造方法。

【請求項1】

(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物を得る混練工程と、

該混練工程で得た配合物を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠内に投入し、次いで、該型枠内に投入された配合物と、透水性又は透気性の部材を含む伏せ型枠とを、当該透水性又は透気性の部材が前記配合物に対向するようにして密着させることにより、前記配合物の成形を行う成形工程と、

前記型枠内の配合物と前記伏せ型枠とが密着したままの状態で、前記配合物を養生し、前記配合物の硬化体を得る養生工程と、

前記配合物の硬化体を前記型枠から脱型することにより、前記配合物の硬化体からなるセメント系薄板を得る脱型工程と

を含むことを特徴とするセメント系薄板の製造方法。

【請求項2】

上記混練工程の上記配合物が、(G)ブレーン比表面積が4,000〜10,000cm2/gの無機粉末、を含む請求項1に記載のセメント系薄板の製造方法。

【請求項3】

上記セメント系薄板の厚さが、1〜6mmである請求項1又は2に記載のセメント系薄板の製造方法。

【図1】

【公開番号】特開2010−137414(P2010−137414A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314666(P2008−314666)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]