セメント質硬化体の製造方法

【課題】厚さを大きくしてもひび割れが生じず、平滑な表面を有する定盤、床材等として使用しうるセメント質硬化体の製造方法を提供する。

【解決手段】セメント質硬化体の製造方法は、(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠1内の底面上に、表面が平滑なシート2を敷設した後、型枠1内にセメント組成物4を供給して、厚さ20cm以上の未硬化の成形体5を形成する工程と、(C)成形体5の内部の最大温度と最小温度の差、または成形体5の内部の最大温度と成形体5の表面の温度の差が、15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、定盤等として使用しうるセメント質硬化体6を得る工程を含む。

【解決手段】セメント質硬化体の製造方法は、(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠1内の底面上に、表面が平滑なシート2を敷設した後、型枠1内にセメント組成物4を供給して、厚さ20cm以上の未硬化の成形体5を形成する工程と、(C)成形体5の内部の最大温度と最小温度の差、または成形体5の内部の最大温度と成形体5の表面の温度の差が、15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、定盤等として使用しうるセメント質硬化体6を得る工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定盤や床材等に使用することができる大型のセメント質硬化体の製造方法に関する。

【背景技術】

【0002】

従来、大型部材の1種である定盤の材料として、鉄等の金属や、斑レイ岩(例えば、御影石、花崗岩等)等の石材が用いられている。ここで、定盤とは、精密機械部品の高さ(平行度)を正確に測定するための検査台である精密定盤や、精密機械の土台(ベース)であるマシン・ベースや、精密な位置決定やロングストロークが必要な搬送、計測等に使用されるステージ等を含む。

金属は、加工性やコスト面で有利であるものの、腐食の可能性や、温度変化によって形状が変化し易いなどの短所がある。石材は、高精度の計測、制御等が可能であるものの、加工性に劣るなどの短所がある。

このため、定盤の材料として、腐食の可能性がなく、温度変化による寸法の変化が小さく、加工性に優れるという観点から、セメント組成物を用いることが提案されている。

【0003】

例えば、(A)ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、(B)BET比表面積5〜25m2/gの微粒子10〜40質量部と、(C)ブレーン比表面積2,500〜30,000cm2/gで、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子15〜55質量部と、(D)減水剤と、(E)水とを含む配合物の硬化体からなる定盤であって、該硬化体にプレストレスを導入したことを特徴とする定盤が提案されている(特許文献1)。

【特許文献1】特開2004−224589号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

定盤や床材等の大型部材の材料としてセメント組成物を用いる場合、定盤等の厚さが大きいと、セメントの水和反応で生じる熱や、自己収縮の影響によって、ひび割れが発生する可能性がある。このため、定盤等の成形体の厚さは、所定の大きさ以下(例えば、20cm以下)に定める必要がある。

しかし、大型の定盤を製造する際の石材の入手の困難やコストの高さなどから、セメント組成物からなる大型の定盤の開発が求められている。床材等の他の大型部材についても同様の事情がある。

そこで、本発明は、厚さを大きくしてもひび割れが生じず、平滑な表面を有する定盤、床材等として使用しうるセメント質硬化体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決するために鋭意検討した結果、型枠内の底面上に、表面が平滑なシートを敷設して、このシートの上にセメント組成物を供給して、セメント組成物の硬化時の自己収縮の際にセメント組成物の硬化体が型枠内の底面によって拘束されずに、シート上を自由に移動しうるようにすると同時に、セメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、当該成形体の周囲の温度を調整して養生し硬化させれば、ひび割れの発生を防止することができることを見出し、本発明を完成した。

【0006】

すなわち、本発明は、以下の[1]〜[5]を提供するものである。

[1] (A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠内の底面上に、表面が平滑なシートを敷設した後、該型枠内に上記セメント組成物を供給して、厚さ20cm以上の未硬化の成形体を形成する工程と、(C)上記成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、上記成形体の周囲の温度を調整しつつ、上記成形体を養生し硬化させて、セメント質硬化体(例えば、定盤)を得る工程とを含むことを特徴とするセメント質硬化体の製造方法。

[2] 工程(B)における上記セメント組成物の供給時に、上記型枠に振動を加える上記[1]に記載のセメント質硬化体の製造方法。

[3] 工程(B)における上記セメント組成物の供給が、(i)供給管を、上記型枠内の底面の近傍に下端が位置するように配設した後、上記型枠内に貯留されつつあるセメント組成物に該供給管の下端を埋没させた状態を保ちつつ、該供給管を介して上記セメント組成物を供給する方法、(ii)供給板を、上記型枠内の底面の近傍に下端が位置し、かつ上記型枠内の底面に対して傾斜角度を有するように配設した後、該供給板の面上に上記セメント組成物を流下させて、上記セメント組成物を供給する方法、(iii)上記型枠内に上記セメント組成物を打ち込んだ後、真空脱泡して、該セメント組成物中の気泡を除去する方法、のいずれか1つまたは2つ以上の併用によって行なわれる上記[1]又は[2]に記載のセメント質硬化体の製造方法。

[4] 上記セメント組成物の材料として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を用いる上記[1]〜[3]のいずれかに記載のセメント質硬化体の製造方法。

[5] 上記セメント組成物の材料として、さらに粗骨材を含む上記[4]に記載のセメント質硬化体の製造方法。

【発明の効果】

【0007】

本発明によれば、型枠内にシートを敷設し、かつ、セメント組成物からなる成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差を15℃以下に保っているので、成形体の厚さを大きくしても、表面にひび割れを有しないセメント質硬化体(例えば、定盤)を製造することができる。

また、本発明によれば、材料としてセメント組成物を用いているので、石材と比べて加工性に優れ、品質が安定しており、かつ、金属と比べて腐食の可能性がなく、寸法安定性(温度変化による寸法の変化が小さいこと)に優れている、セメント質硬化体からなる大型の定盤等の成形体を製造することができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して本発明のセメント質硬化体の製造方法の一例を説明する。

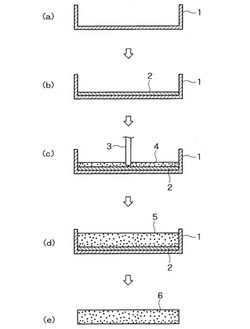

図1は、本発明のセメント質硬化体の製造方法の一例を示すフロー図、図2は、本発明のセメント質硬化体の製造方法で用いるシートの一例を、型枠の底面上に敷設した状態を示す断面図、図3は、型枠内にセメント組成物を供給する方法の一例を示す図、図4は、型枠内にセメント組成物を供給する方法の他の例を示す図、図5は、型枠内のセメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体表面の温度の差を一定以下に抑えるための手段の一例を示す図、図6は、本発明の方法で製造されたセメント質硬化体の一例を示す斜視図、図7は、図6に示すセメント質硬化体の正面図である。

【0009】

図1中、本発明のセメント質硬化体の製造方法は、(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠1内の底面上に、表面が平滑なシート2(図1中の(a)、(b)参照)を敷設した後、供給管3等の供給手段を用いて、型枠1内にセメント組成物4(図1中の(c)参照)を供給して、厚さ20cm以上の未硬化の成形体5(図1中の(d)参照)を形成する工程と、(C)成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、セメント質硬化体(例えば、定盤)6(図1中の(e)参照)を得る工程を含むものである。

【0010】

[工程(A)]

本工程は、セメント、水及び他の材料を混練して、セメント組成物を調製する工程である。

セメント組成物の材料の好適な一例として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を含むものが挙げられる。

ここで、セメントの例としては、普通ポルトランドセメント、早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント等の各種ポルトランドセメント等が挙げられる。

【0011】

本発明において、セメント組成物の早期強度を向上させようとする場合には、早強ポルトランドセメントを使用することが好ましい。硬化前のセメント組成物の流動性を向上させようとする場合には、中庸熱ポルトランドセメントや低熱ポルトランドセメントを使用することが好ましい。

セメントのブレーン比表面積は、2,500〜5,000cm2/g、好ましくは3,000〜4,500cm2/gである。該値が2,500cm2/g未満では、水和反応が不活発になって、セメント質硬化体の強度が低下する等の欠点があり、該値が5,000cm2/gを超えると、セメントの粉砕に多大の時間を要し、また、所定の流動性を得るための水量が大きくなるために、セメント質硬化体の寸法変化が大きくなる等の欠点がある。

【0012】

微粒子の例としては、ポゾラン質微粉末が挙げられる。ここで、ポゾラン質微粉末の例としては、シリカフューム、シリカダスト、フライアッシュ、スラグ、火山灰、シリカゾル、沈降シリカ等が挙げられる。一般に、シリカフューム及びシリカダストは、BET比表面積が5〜25m2/gであり、粉砕等をする必要がないので、本発明において好ましく用いられる。

微粒子のBET比表面積は、5〜25m2/g、好ましくは8〜15m2/gである。該値が5m2/g未満では、セメント組成物を構成する粒子の充填性に緻密さを欠くため、セメント質硬化体の機械的強度(圧縮強度等)が低下する等の欠点がある。該値が25m2/gを超えると、所定の流動性を得るための水量が大きくなるため、セメント質硬化体の機械的強度が低下する等の欠点がある。

微粒子の配合量は、セメント100質量部に対して、10〜40質量部、好ましくは20〜40質量部である。該量が10〜40質量部の範囲外では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の不都合が生じることがある。

【0013】

無機粒子の例としては、スラグ、石灰石粉末、長石類、ムライト類、アルミナ粉末、石英粉末、フライアッシュ、火山灰、シリカゾル、炭化物粉末、窒化物粉末等が挙げられる。中でも、スラグ、石灰石粉末、石英粉末は、コストの点や硬化後のセメント組成物の品質安定性の点で、好ましく用いられる。

無機粒子のブレーン比表面積は、2,500cm2/gを超え、30,000cm2/g以下、好ましくは4,500〜20,000cm2/gである。該値が2,500cm2/g以下では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の欠点がある。該値が30,000cm2/gを超えると、粉砕に手間がかかるため材料が入手し難くなったり、所定の流動性が得られ難くなり、セメント質硬化体の製造に手間がかかる等の欠点がある。

【0014】

無機粒子がセメントよりも大きなブレーン比表面積を有することによって、無機粒子が、セメントと微粒子との間隙を埋める粒度を有することになり、高い流動性(例えば、自己充填性)等を確保することができる。

無機粒子とセメントとのブレーン比表面積の差は、硬化前の流動性及び硬化後の強度発現性の観点から、好ましくは1,000cm2/g以上、より好ましくは2,000cm2/g以上である。

無機粒子の配合量は、セメント100質量部に対して、10〜55質量部、好ましくは15〜50質量部である。該値が10〜55質量部の範囲外では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の欠点がある。

【0015】

減水剤の例としては、リグニン系、ナフタレンスルホン酸系、メラミン系、ポリカルボン酸系の減水剤、AE減水剤、高性能減水剤、高性能AE減水剤等が挙げられる。中でも、減水効果の観点から、高性能減水剤、高性能AE減水剤が好ましく、ポリカルボン酸系の高性能減水剤、高性能AE減水剤が、特に好ましい。

減水剤は、液状と粉末状のいずれでも使用することができる。

減水剤の配合量は、セメント、微粒子及び無機粒子の合計量100質量部に対して、固形分換算で、好ましくは0.1〜4.0質量部、より好ましくは0.1〜2.0質量部である。該量が0.1質量部未満では、混練が困難になるとともに、流動性が低下し、セメント質硬化体の製造に手間がかかる等の欠点がある。該量が4.0質量部を超えると、材料分離や凝結遅延が生じたり、あるいはセメント質硬化体の機械的強度が低下することがある。

【0016】

水の量は、セメント、微粒子及び無機粒子の合計量100質量部に対して、好ましくは10〜30質量部、より好ましくは12〜25質量部である。該量が10質量部未満では、混練が困難になるとともに、流動性が低下し、セメント質硬化体の製造に手間がかかる等の欠点がある。該量が30質量部を超えると、セメント質硬化体の機械的強度等が低下する。

【0017】

本発明においては、上述の材料に加えて、細骨材を使用することができる。

細骨材の例としては、川砂、陸砂、海砂、砕砂、珪砂等が挙げられる。細骨材は、1種を単独で用いてもよいし、2種以上を併用してもよい。

細骨材の75μm以下の粒子の割合は、好ましくは2.0質量%以下、より好ましくは1.5質量%以下である。該値が2.0質量%を超えると、セメント組成物の流動性が低下し、セメント質硬化体の製造に手間がかかることがある。

細骨材の配合量は、セメント、微粒子、無機粒子の合計量100質量部に対して、セメント組成物の流動性、セメント質硬化体の強度等の観点から、好ましくは130質量部以下であり、自己収縮や乾燥収縮の低減、水和発熱量の低減等の観点から、より好ましくは10〜130質量部、さらに好ましくは30〜130質量部、特に好ましくは40〜130質量部である。

【0018】

上述の材料を用いて得られるセメント組成物(ペーストまたはモルタル)の物性は、次のとおりである。

セメント組成物のフロー値は、好ましくは230mm以上、より好ましくは240mm以上である。ここで、フロー値とは、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した値(本明細書中において、「0打フロー値」ともいう。)である。

また、前記のフロー試験において、フロー値が200mmに達する時間は、好ましくは10.5秒以内、より好ましくは10.0秒以内である。

セメント組成物の硬化体(セメント質硬化体)の圧縮強度は、好ましくは120N/mm2以上、より好ましくは130N/mm2以上である。

セメント組成物の硬化体(セメント質硬化体)の静弾性係数は、好ましくは40kN/mm2以上、より好ましくは45kN/mm2以上である。

【0019】

本発明においては、上述の材料に加えて、粗骨材を使用することができる。

粗骨材の例としては、砕石、川砂利、海砂利等が挙げられる。粗骨材は、1種を単独で用いてもよいし、2種以上を併用してもよい。

粗骨材の最大粒径は、セメント質硬化体の強度や耐久性等の観点から、好ましくは25mm以下、より好ましくは20mm以下である。

粗骨材の配合量は、セメント質硬化体の強度や耐久性等の観点から、セメント組成物中の体積割合で、好ましくは50%以下、より好ましくは40%以下である。

粗骨材を使用したセメント組成物(コンクリート)の物性は、次のとおりである。

粗骨材を使用したセメント組成物のスランプフロー値は、好ましくは50〜80cm、より好ましくは50〜70cmである。

また、前記スランプフロー試験において、フロー値が50cmに達する時間は、好ましくは5〜20秒である。

粗骨材を使用したセメント組成物の硬化体の圧縮強度は、好ましくは120N/mm2以上、より好ましくは130N/mm2以上である。

粗骨材を使用したセメント組成物の硬化体の静弾性係数は、好ましくは40kN/mm2以上、より好ましくは45kN/mm2以上である。

【0020】

本発明のセメント組成物の混練方法は、特に限定されるものではなく、ペーストまたはモルタルを調製する場合、例えば、(a)水、減水剤以外の材料(具体的には、セメント、微粒子、無機粒子、及び必要に応じて配合される細骨材)を予め混合して、プレミックス材を調製しておき、該プレミックス材、水及び減水剤をミキサに投入し、混練する方法、(b)粉末状の減水剤を用意し、水以外の材料(具体的には、セメント、微粒子、無機粒子、減水剤及び細骨材)を予め混合して、プレミックス材を調製しておき、該プレミックス材及び水をミキサに投入し、混練する方法、(c)各材料を各々個別にミキサに投入し、混練する方法、等が挙げられる。

また、コンクリートを調製する場合、前記(a)〜(c)で調製したモルタルに粗骨材を投入して混練する方法等が挙げられる。

混練に用いるミキサは、コンクリートの混練に用いる通常の種類のものを用いることができ、例えば、揺動型ミキサ、パンタイプミキサ、二軸練りミキサ等が挙げられる。

【0021】

[工程(B)]

工程(B)は、型枠1内の底面上に、表面が平滑なシート2を敷設した後、型枠1内にセメント組成物4を供給して、厚さ20cm以上の未硬化の成形体5を形成する工程である。

型枠1としては、鋼鉄製の型枠等が挙げられる。型枠1の内部空間の大きさは、特に限定されないが、通常、0.5〜8m×0.5〜5m×0.2〜1m(深さ)である。

表面が平滑なシート2の形態の例としては、(a)合成樹脂シートを単独で用いるもの、(b)合成樹脂シート(セメント組成物との接触面を形成する層を形成するもの)と、他の1種または2種以上のシート(型枠との接触面を形成する層、及び中間層を形成するもの)を併用するもの、(c)合成ゴムシートを単独で用いるもの、等が挙げられる。

なお、本明細書において、「シート」の語は、可撓性を有するフィルム(例えば、厚さ0.1mmの塩化ビニルフィルム)や、可撓性を有しない硬質の板を基層として備えたもの(例えば、厚さ1cmのスチレンボードに厚さ0.1mmの塩化ビニルフィルムを積層させてなるもの)などを広く含む概念を有するものとして定義される。

ここで、前記の(a)、(b)の形態で用いられる合成樹脂シートの例としては、塩化ビニルフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ナイロンフィルム、ポリ塩化ビニリデンフィルム等が挙げられる。

合成樹脂シートの厚さは、特に限定されないが、例えば、0.01〜0.5mmである。

【0022】

前記の(b)の形態で用いられる「他のシート」の例としては、ポリスチレンボード、ポリテトラフルオロエチレンシート等の合成樹脂シートや、ポリウレタンゴムシート、ポリブタジエンシート、ポリイソプレンシート、ブタジエンとスチレンの共重合体からなるシート等の合成ゴムシートや、天然ゴムシート等が挙げられる。当該「他のシート」は、シート2に剛性を付与し、かつ、型枠内にセメント組成物を供給する際に緩衝作用を発揮するために用いられる。

「他のシート」の厚さ(複数のシートを使用する場合は合計の厚さをいう。)は、特に限定されないが、例えば、0.5〜20mmである。

前記の(c)の形態で用いられる合成ゴムシートの例としては、ポリウレタンゴムシート、ポリブタジエンシート、ポリイソプレンシート、ブタジエンとスチレンの共重合体からなるシート等の合成ゴムシートや、天然ゴムシート等が挙げられる。

合成ゴムシートの厚さは、特に限定されないが、例えば、0.5〜20mmである。

【0023】

図2に、表面が平滑なシート2の一例を示す。シート2は、平滑な表面を有する塩化ビニルフィルム(厚さ:0.1mm)11と、第一の中間層であるポリテトラフルオロエチレンシート(厚さ:1mm)12と、第二の中間層であるポリスチレンボード(厚さ:5mm)13と、型枠の面上に載置される層であるポリスチレンボード(厚さ:5mm)14とを積層させてなる4層の積層シート(厚さ:11mm)として形成されている。なお、これら4層のフィルム及びシートは、互いに固着させてもよいし固着させなくてもよい。

ポリスチレンボード等の硬質の板材からなる基板に、塩化ビニルフィルム等の合成樹脂フィルムを最上層として積層し、かつ、各層を固着させてなるシートは、作製後の保管や、運搬や、型枠への敷設等の作業が容易である点で、好ましく用いられる。

【0024】

型枠1内の成形体5の厚さは、20cm以上、好ましくは30cm以上、特に好ましくは35cm以上である。

該値が20cm未満では、水和熱による成形体5の内部の温度の上昇の程度が小さいため、本発明の製造方法を採用しない場合でも、セメント組成物の硬化体にひび割れが生じる可能性が低く、本発明を適用する必要性に乏しい。

本発明においては、成形体5の厚さが大きいほど、本発明を適用しない場合と比べて本発明の効果の度合が大きくなる。ただし、成形体5の厚さが大きすぎると、成形体5の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差を15℃以下に保つことが困難になるので、成形体5の厚さは、好ましくは100cm以下、より好ましくは80cm以下、特に好ましくは70cm以下である。

【0025】

本発明においては、セメント組成物4の供給時に、型枠1に振動を加えることが好ましい。振動を加えることによって、型枠1内のセメント組成物4に含まれる気泡の一部を抜くことができる。

型枠1に振動を加えるための手段の例としては、型枠バイブレータ等が挙げられる。型枠バイブレータの種類としては、慣用のものを使用することができる。

また、型枠1内へのセメント組成物の打設時における気泡の混入の防止等のために、セメント組成物の供給方法として、(i)図3に示すように、供給管3を、型枠1内の底面の近傍に下端が位置するように配設した後、型枠1内に貯留されつつあるセメント組成物4に供給管3の下端を埋没させた状態を保ちつつ、供給管3を介してセメント組成物4を供給する方法、(ii)図4に示すように、供給板(例えば、鋼板)21を、型枠1内の底面の近傍に下端が位置し、かつ型枠1内の底面に対して傾斜角度(例えば、20〜45度)を有するように配設した後、供給板21の面上にセメント組成物4を流下させて、セメント組成物4を供給する方法(図4参照)、(iii)型枠1内にセメント組成物4を打ち込んだ後、型枠1内を減圧するための手段を用いて真空脱泡して、セメント組成物1中の気泡を除去する方法、のいずれかを採用することができる。なお、(i)〜(iii)の方法は、2つ以上を併用してもよい。例えば、(i)または(ii)の方法と、(iii)の方法を併用すれば、セメント組成物に含まれる気泡の量を大幅に少なくすることができる。

【0026】

[工程(C)]

本工程は、工程(B)で得られた型枠1内の成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差が15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、セメント質硬化体6を得る工程である。

成形体5の内部の最大温度は、成形体5の中心部の温度であり、具体的には、成形体5の表面から、縦、横及び厚さの半分の寸法だけ深い地点の温度の測定値である。

成形体5の内部の最小温度は、成形体5の表面の近傍の内部の地点の温度であり、具体的には、成形体5の表面から10mmまでの領域(この狭い範囲内であれば、温度がほぼ一定であると考えてよい。)における温度の測定値である。

成形体5の内部の最小温度と、成形体5の表面の温度は、成形体の内部と表面のいずれで測定するかの相違があるものの、ほぼ一致するものとみなして差し支えない。したがって、本工程における温度差を測定するには、成形体5の内部の最大温度(中心部の温度)の測定に加えて、成形体5の表面から10mm以内の地点における温度の測定と、成形体5の表面における温度の測定のいずれかを行えばよい。

【0027】

成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差は、15℃以下、好ましくは12℃以下、より好ましくは10℃以下である。該値が15℃を超えると、成形体5の硬化体(特に、その表面)にひび割れが発生することがある。

成形体の周囲の温度を調整するための手段の例として、図5に示す枠体31及び蒸気供給管32を組み合わせたものが挙げられる。図5中、架台33上に配設された型枠34内に、未硬化のセメント組成物からなる成形体35が収容されている。下方が開口した箱状の枠体31を用いて、床面36上の架台33及び型枠34の周囲の空間を、閉じた状態にした後、蒸気供給管32を介して枠体31内の空間に蒸気(図5中、点線の矢印で示す。)を供給すれば、成形体35の周囲の温度を所望の大きさに調整することができ、その結果、成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差を、所定の大きさ以下に保つことができる。

なお、蒸気供給管32に代えて、電気ヒーター、ガスヒーター等を用いてもよい。

また、本発明においては、型枠34の周囲および成形体35の上面を断熱材で被覆することによっても、成形体35の内部の最大温度と最小温度の差、または、成形体35の内部の最大温度と成形体35の表面の温度の差を15℃以下にすることができる。

【0028】

セメント質硬化体の養生は、一次養生と二次養生を組み合わせて行なう。

養生の一例としては、型枠1にセメント組成物4を収容した状態で、所定時間(5〜200時間)静置して、セメント組成物4を一次養生し硬化させた後、得られた硬化体5を脱型、または型枠1に収容したまま、加熱して、硬化体5の中心部の温度(最大温度)を80〜200℃で、所定時間(中心部の温度が100℃以下の場合は20〜200時間、中心部の温度が100〜200℃の場合は3〜30時間)保持して二次養生し、その後、冷却する方法が挙げられる。二次養生の手段としては、蒸気養生やオートクレーブ養生が挙げられる。

なお、本発明においては、一次養生、二次養生および冷却時の全期間を通じて、成形体5の内部の最大温度と最小温度の差、または成形体5の内部の最大温度と成形体5の表面の温度の差を15℃以下に保つ必要がある。

また、本発明においては、養生中は、成形体5の乾燥を防止する必要がある。乾燥防止の方法の一例としては、成形体5の上面に散水した後、この上面をビニルフィルムで被覆し、さらに、ビニルフィルムの上に養生用マットを敷設し、この養生用マットの上面に散水する方法が挙げられる。

【0029】

養生を完了して得られるセメント質硬化体(例えば、定盤)6は、図6及び図7に示すように、例えば、平滑な使用面6aと、側面6bを有するものである。

使用面6aは、定盤として使用する場合、要求される平滑さの度合いに応じて、2級、1級、0級、または00級の平面度を有するものとして形成される。ここで、平面度とは、使用面の幾何学的に正しい平面からの狂いの大きさをいい、具体的には、使用面を幾何学的に正しい平行二平面で挟んだ場合における平行二平面の間隔が最小となる間隔の寸法の大きさに対応した等級として定義される。

なお、使用面の呼び寸法が2m×1mの場合、平面度が2級とは、公差値(温度20℃、相対湿度58%における前記の寸法)が38μm以下のものをいい、平面度が1級とは、公差値が19μm以下のものをいい、平面度が0級とは、公差値が9.5μm以下のものをいい、平面度が00級とは、公差値が5μm以下のものをいう。

本発明で製造されるセメント質硬化体6の大きさは、通常、0.5〜8m×0.5〜5m×0.2〜1.0mである。セメント質硬化体6は、定盤や床材等として好適に使用することができる。

【0030】

本発明においては、セメント質硬化体6の機械的強度を高めるために、該硬化体にプレストレスを導入することができる。

プレストレスの導入方法としては、プレテンション方式とポストテンション方式のいずれを採用してもよい。

このうち、プレテンション方式を採用する場合は、プレストレスを与えるためにセメント組成物に貫通される鋼棒の周面に、シート2の形成材料と同様な材料(例えば、合成樹脂シート)からなる被覆材を被覆すれば、鋼棒とその周囲のセメント組成物との間に自己収縮による応力が生じ難くなり、本発明の目的であるひび割れの防止をより確実に達成することができる。

【0031】

上述の材料を用いて製造されるセメント質硬化体は、次の物性を有する。

(1)硬度:60〜90Hs

測定方法は、JIS Z 2246(ショア硬さ試験−試験方法)による。

(2)圧縮強度:180〜210N/mm2

測定方法は、JIS A 1108(コンクリートの圧縮強度試験方法)による。

(3)ヤング率:40〜60kN/mm2

測定方法は、JIS A 1149(コンクリートの静弾性係数試験方法)による。

(4)密度:2.4〜2.6

測定方法は、JIS A 5003(石材)による。

(5)吸水率:0.1〜0.3%

測定方法は、JIS A 5003(石材)による。

(6)線膨張係数:13×10−6〜15×10−6/℃

測定方法は、ゲージを埋め込んだ100mm×100mm×400mmの供試体を用いて、温度変化を与えた際の長さ変化を測定するものである。

(7)熱伝導率:2.2〜2.4W/m/K

測定方法は、JIS A 1412−2(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)附属書A(規格)平板比較法)による。

(8)耐摩耗抵抗性(すりへり深さ):1.3〜1.7mm

測定方法は、ASTM C 779(耐摩耗性試験)による。

【実施例】

【0032】

[実施例1]

図1に示す手順に従って、セメント質硬化体6を製造した。製造方法の詳細は次のとおりである。

(1)プレミックス材の調製

低熱ポルトランドセメント(ブレーン比表面積:3,200cm2/g;太平洋セメント社製)100質量部、シリカフューム(BET比表面積:10m2/g)30質量部、石英粉末(ブレーン比表面積:7,000cm2/g)30質量部、細骨材(最大粒径0.6mmの珪砂)110質量部を混合して、プレミックス材を調製した。

(2)型枠の用意

鋼鉄製の型枠1の底面上に、図2に示すシート2を敷設した。

(3)セメント組成物の調製

強制2軸ミキサ(容量:1.5m3)にプレミックス材を投入した後、セメント100質量部に対する配合量が22質量部である水、及び1.0質量部(固形分換算)であるポリカルボン酸系の高性能減水剤を加えて、12分間混練し、セメント組成物を調製した。得られたセメント組成物のフロー値は、270mmであった。

(4)型枠へのセメント組成物の供給

セメント組成物をホッパー(容量:2m3)に収容した後、供給管(ホース)3を用いた方法(図3参照)によって、ホッパーから型枠1にセメント組成物を供給した。この際、型枠バイブレータを用いて、型枠1に対して振動を加え、型枠1内のセメント組成物4から気泡が抜けるようにした。型枠1内のセメント組成物4の厚みが420mmに達した時点で、ホッパーからのセメント組成物の供給を停止し、成形体5(厚さ:420mm)を得た。

成形体5の上面の中心点から、成形体5の厚さの半分の寸法(210mm)だけ深い地点に、最高温度を測定するための第一の熱電対を埋設した。また、成形体5の上面の中心点から10mmだけ深い地点に、最低温度を測定するための第二の熱電対を埋設した。

【0033】

(5)養生

成形体5の上面に散水した後、この上面をビニルフィルムで被覆した。さらに、ビニルフィルムの上に養生用マットを敷設し、この養生用マットの上面に散水した。

図5に示すように、型枠1の周囲に予め設置しておいた枠体(養生槽)31の内部において、必要に応じて蒸気供給管32から水蒸気を噴出させて、24時間の一次養生期間中、前記の(4)で埋設した2つの熱電対の温度差が15℃以内に保たれるようにした。なお、この一次養生の期間中の2つの熱電対の温度差の最大値は、10℃であった。

次に、前記の(4)で埋設した2つの熱電対の温度差が10℃以内に保たれるような昇温速度で、蒸気供給管32から噴出される水蒸気の温度を高めて、水蒸気の温度が90℃に達した後、この温度を48時間保ち、次いで、前記の(4)で埋設した2つの熱電対の温度差が15℃以内に保たれるような降温速度で、枠体31内の温度を常温まで下降させた。なお、この二次養生の期間中の2つの熱電対の温度差の最大値は、5℃であった。

(6)脱型

二次養生の終了後、型枠1から成形体5を脱型し、セメント質硬化体6(2,960mm×3,510mm×420mm)を得た。このセメント質硬化体6の表面を観察したところ、ひび割れは見られなかった。

【0034】

[実施例2]

前記実施例1のセメント組成物に粗骨材(岩瀬産砕石5号と6号の7:3(質量比)混合物)を30体積%(内割り)で添加したセメント組成物を使用したこと以外は、実施例1と同様にして、実験した。なお、得られたセメント組成物のスランプフロー値は60cmであった。

得られたセメント質硬化体の表面を観察したところ、ひび割れは見られなかった。

[比較例1]

実施例1の「(2)型枠の用意」で使用したシート2を用いないこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

[比較例2]

実施例1の「(5)養生」の一次養生の期間中、2つの熱電対の温度差の最大値が21℃であったこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

[比較例3]

実施例1の「(5)養生」の二次養生の期間中、2つの熱電対の温度差の最大値が18℃であったこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

【図面の簡単な説明】

【0035】

【図1】本発明のセメント質硬化体の製造方法の一例を示すフロー図である。

【図2】本発明のセメント質硬化体の製造方法で用いるシートの一例を、型枠の底面上に敷設した状態を示す断面図である。

【図3】型枠内にセメント組成物を供給する方法の一例を示す図である。

【図4】型枠内にセメント組成物を供給する方法の他の例を示す図である。

【図5】型枠内のセメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体表面の温度の差を、一定以下に抑えるための手段の一例を示す図である。

【図6】本発明の方法で製造されたセメント質硬化体の一例を示す斜視図である

【図7】図6に示すセメント質硬化体の正面図である。

【符号の説明】

【0036】

1 型枠

2 シート

3 供給管(ホース)

4 セメント組成物

5 成形体

6 セメント質硬化体(定盤等)

6a 使用面

6b 側面

11 塩化ビニルフィルム

12 ポリテトラフルオロエチレンシート

13,14 スチレンボード

21 供給板

31 枠体

32 蒸気供給管

33 架台

34 型枠

35 成形体

36 床面

【技術分野】

【0001】

本発明は、定盤や床材等に使用することができる大型のセメント質硬化体の製造方法に関する。

【背景技術】

【0002】

従来、大型部材の1種である定盤の材料として、鉄等の金属や、斑レイ岩(例えば、御影石、花崗岩等)等の石材が用いられている。ここで、定盤とは、精密機械部品の高さ(平行度)を正確に測定するための検査台である精密定盤や、精密機械の土台(ベース)であるマシン・ベースや、精密な位置決定やロングストロークが必要な搬送、計測等に使用されるステージ等を含む。

金属は、加工性やコスト面で有利であるものの、腐食の可能性や、温度変化によって形状が変化し易いなどの短所がある。石材は、高精度の計測、制御等が可能であるものの、加工性に劣るなどの短所がある。

このため、定盤の材料として、腐食の可能性がなく、温度変化による寸法の変化が小さく、加工性に優れるという観点から、セメント組成物を用いることが提案されている。

【0003】

例えば、(A)ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、(B)BET比表面積5〜25m2/gの微粒子10〜40質量部と、(C)ブレーン比表面積2,500〜30,000cm2/gで、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子15〜55質量部と、(D)減水剤と、(E)水とを含む配合物の硬化体からなる定盤であって、該硬化体にプレストレスを導入したことを特徴とする定盤が提案されている(特許文献1)。

【特許文献1】特開2004−224589号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

定盤や床材等の大型部材の材料としてセメント組成物を用いる場合、定盤等の厚さが大きいと、セメントの水和反応で生じる熱や、自己収縮の影響によって、ひび割れが発生する可能性がある。このため、定盤等の成形体の厚さは、所定の大きさ以下(例えば、20cm以下)に定める必要がある。

しかし、大型の定盤を製造する際の石材の入手の困難やコストの高さなどから、セメント組成物からなる大型の定盤の開発が求められている。床材等の他の大型部材についても同様の事情がある。

そこで、本発明は、厚さを大きくしてもひび割れが生じず、平滑な表面を有する定盤、床材等として使用しうるセメント質硬化体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者は、上記課題を解決するために鋭意検討した結果、型枠内の底面上に、表面が平滑なシートを敷設して、このシートの上にセメント組成物を供給して、セメント組成物の硬化時の自己収縮の際にセメント組成物の硬化体が型枠内の底面によって拘束されずに、シート上を自由に移動しうるようにすると同時に、セメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、当該成形体の周囲の温度を調整して養生し硬化させれば、ひび割れの発生を防止することができることを見出し、本発明を完成した。

【0006】

すなわち、本発明は、以下の[1]〜[5]を提供するものである。

[1] (A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠内の底面上に、表面が平滑なシートを敷設した後、該型枠内に上記セメント組成物を供給して、厚さ20cm以上の未硬化の成形体を形成する工程と、(C)上記成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、上記成形体の周囲の温度を調整しつつ、上記成形体を養生し硬化させて、セメント質硬化体(例えば、定盤)を得る工程とを含むことを特徴とするセメント質硬化体の製造方法。

[2] 工程(B)における上記セメント組成物の供給時に、上記型枠に振動を加える上記[1]に記載のセメント質硬化体の製造方法。

[3] 工程(B)における上記セメント組成物の供給が、(i)供給管を、上記型枠内の底面の近傍に下端が位置するように配設した後、上記型枠内に貯留されつつあるセメント組成物に該供給管の下端を埋没させた状態を保ちつつ、該供給管を介して上記セメント組成物を供給する方法、(ii)供給板を、上記型枠内の底面の近傍に下端が位置し、かつ上記型枠内の底面に対して傾斜角度を有するように配設した後、該供給板の面上に上記セメント組成物を流下させて、上記セメント組成物を供給する方法、(iii)上記型枠内に上記セメント組成物を打ち込んだ後、真空脱泡して、該セメント組成物中の気泡を除去する方法、のいずれか1つまたは2つ以上の併用によって行なわれる上記[1]又は[2]に記載のセメント質硬化体の製造方法。

[4] 上記セメント組成物の材料として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を用いる上記[1]〜[3]のいずれかに記載のセメント質硬化体の製造方法。

[5] 上記セメント組成物の材料として、さらに粗骨材を含む上記[4]に記載のセメント質硬化体の製造方法。

【発明の効果】

【0007】

本発明によれば、型枠内にシートを敷設し、かつ、セメント組成物からなる成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差を15℃以下に保っているので、成形体の厚さを大きくしても、表面にひび割れを有しないセメント質硬化体(例えば、定盤)を製造することができる。

また、本発明によれば、材料としてセメント組成物を用いているので、石材と比べて加工性に優れ、品質が安定しており、かつ、金属と比べて腐食の可能性がなく、寸法安定性(温度変化による寸法の変化が小さいこと)に優れている、セメント質硬化体からなる大型の定盤等の成形体を製造することができる。

【発明を実施するための最良の形態】

【0008】

以下、図面を参照して本発明のセメント質硬化体の製造方法の一例を説明する。

図1は、本発明のセメント質硬化体の製造方法の一例を示すフロー図、図2は、本発明のセメント質硬化体の製造方法で用いるシートの一例を、型枠の底面上に敷設した状態を示す断面図、図3は、型枠内にセメント組成物を供給する方法の一例を示す図、図4は、型枠内にセメント組成物を供給する方法の他の例を示す図、図5は、型枠内のセメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体表面の温度の差を一定以下に抑えるための手段の一例を示す図、図6は、本発明の方法で製造されたセメント質硬化体の一例を示す斜視図、図7は、図6に示すセメント質硬化体の正面図である。

【0009】

図1中、本発明のセメント質硬化体の製造方法は、(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、(B)型枠1内の底面上に、表面が平滑なシート2(図1中の(a)、(b)参照)を敷設した後、供給管3等の供給手段を用いて、型枠1内にセメント組成物4(図1中の(c)参照)を供給して、厚さ20cm以上の未硬化の成形体5(図1中の(d)参照)を形成する工程と、(C)成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、セメント質硬化体(例えば、定盤)6(図1中の(e)参照)を得る工程を含むものである。

【0010】

[工程(A)]

本工程は、セメント、水及び他の材料を混練して、セメント組成物を調製する工程である。

セメント組成物の材料の好適な一例として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を含むものが挙げられる。

ここで、セメントの例としては、普通ポルトランドセメント、早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント等の各種ポルトランドセメント等が挙げられる。

【0011】

本発明において、セメント組成物の早期強度を向上させようとする場合には、早強ポルトランドセメントを使用することが好ましい。硬化前のセメント組成物の流動性を向上させようとする場合には、中庸熱ポルトランドセメントや低熱ポルトランドセメントを使用することが好ましい。

セメントのブレーン比表面積は、2,500〜5,000cm2/g、好ましくは3,000〜4,500cm2/gである。該値が2,500cm2/g未満では、水和反応が不活発になって、セメント質硬化体の強度が低下する等の欠点があり、該値が5,000cm2/gを超えると、セメントの粉砕に多大の時間を要し、また、所定の流動性を得るための水量が大きくなるために、セメント質硬化体の寸法変化が大きくなる等の欠点がある。

【0012】

微粒子の例としては、ポゾラン質微粉末が挙げられる。ここで、ポゾラン質微粉末の例としては、シリカフューム、シリカダスト、フライアッシュ、スラグ、火山灰、シリカゾル、沈降シリカ等が挙げられる。一般に、シリカフューム及びシリカダストは、BET比表面積が5〜25m2/gであり、粉砕等をする必要がないので、本発明において好ましく用いられる。

微粒子のBET比表面積は、5〜25m2/g、好ましくは8〜15m2/gである。該値が5m2/g未満では、セメント組成物を構成する粒子の充填性に緻密さを欠くため、セメント質硬化体の機械的強度(圧縮強度等)が低下する等の欠点がある。該値が25m2/gを超えると、所定の流動性を得るための水量が大きくなるため、セメント質硬化体の機械的強度が低下する等の欠点がある。

微粒子の配合量は、セメント100質量部に対して、10〜40質量部、好ましくは20〜40質量部である。該量が10〜40質量部の範囲外では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の不都合が生じることがある。

【0013】

無機粒子の例としては、スラグ、石灰石粉末、長石類、ムライト類、アルミナ粉末、石英粉末、フライアッシュ、火山灰、シリカゾル、炭化物粉末、窒化物粉末等が挙げられる。中でも、スラグ、石灰石粉末、石英粉末は、コストの点や硬化後のセメント組成物の品質安定性の点で、好ましく用いられる。

無機粒子のブレーン比表面積は、2,500cm2/gを超え、30,000cm2/g以下、好ましくは4,500〜20,000cm2/gである。該値が2,500cm2/g以下では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の欠点がある。該値が30,000cm2/gを超えると、粉砕に手間がかかるため材料が入手し難くなったり、所定の流動性が得られ難くなり、セメント質硬化体の製造に手間がかかる等の欠点がある。

【0014】

無機粒子がセメントよりも大きなブレーン比表面積を有することによって、無機粒子が、セメントと微粒子との間隙を埋める粒度を有することになり、高い流動性(例えば、自己充填性)等を確保することができる。

無機粒子とセメントとのブレーン比表面積の差は、硬化前の流動性及び硬化後の強度発現性の観点から、好ましくは1,000cm2/g以上、より好ましくは2,000cm2/g以上である。

無機粒子の配合量は、セメント100質量部に対して、10〜55質量部、好ましくは15〜50質量部である。該値が10〜55質量部の範囲外では、流動性が低下して、セメント質硬化体の製造に手間がかかる等の欠点がある。

【0015】

減水剤の例としては、リグニン系、ナフタレンスルホン酸系、メラミン系、ポリカルボン酸系の減水剤、AE減水剤、高性能減水剤、高性能AE減水剤等が挙げられる。中でも、減水効果の観点から、高性能減水剤、高性能AE減水剤が好ましく、ポリカルボン酸系の高性能減水剤、高性能AE減水剤が、特に好ましい。

減水剤は、液状と粉末状のいずれでも使用することができる。

減水剤の配合量は、セメント、微粒子及び無機粒子の合計量100質量部に対して、固形分換算で、好ましくは0.1〜4.0質量部、より好ましくは0.1〜2.0質量部である。該量が0.1質量部未満では、混練が困難になるとともに、流動性が低下し、セメント質硬化体の製造に手間がかかる等の欠点がある。該量が4.0質量部を超えると、材料分離や凝結遅延が生じたり、あるいはセメント質硬化体の機械的強度が低下することがある。

【0016】

水の量は、セメント、微粒子及び無機粒子の合計量100質量部に対して、好ましくは10〜30質量部、より好ましくは12〜25質量部である。該量が10質量部未満では、混練が困難になるとともに、流動性が低下し、セメント質硬化体の製造に手間がかかる等の欠点がある。該量が30質量部を超えると、セメント質硬化体の機械的強度等が低下する。

【0017】

本発明においては、上述の材料に加えて、細骨材を使用することができる。

細骨材の例としては、川砂、陸砂、海砂、砕砂、珪砂等が挙げられる。細骨材は、1種を単独で用いてもよいし、2種以上を併用してもよい。

細骨材の75μm以下の粒子の割合は、好ましくは2.0質量%以下、より好ましくは1.5質量%以下である。該値が2.0質量%を超えると、セメント組成物の流動性が低下し、セメント質硬化体の製造に手間がかかることがある。

細骨材の配合量は、セメント、微粒子、無機粒子の合計量100質量部に対して、セメント組成物の流動性、セメント質硬化体の強度等の観点から、好ましくは130質量部以下であり、自己収縮や乾燥収縮の低減、水和発熱量の低減等の観点から、より好ましくは10〜130質量部、さらに好ましくは30〜130質量部、特に好ましくは40〜130質量部である。

【0018】

上述の材料を用いて得られるセメント組成物(ペーストまたはモルタル)の物性は、次のとおりである。

セメント組成物のフロー値は、好ましくは230mm以上、より好ましくは240mm以上である。ここで、フロー値とは、「JIS R 5201(セメントの物理試験方法)11.フロー試験」に記載される方法において、15回の落下運動を行わないで測定した値(本明細書中において、「0打フロー値」ともいう。)である。

また、前記のフロー試験において、フロー値が200mmに達する時間は、好ましくは10.5秒以内、より好ましくは10.0秒以内である。

セメント組成物の硬化体(セメント質硬化体)の圧縮強度は、好ましくは120N/mm2以上、より好ましくは130N/mm2以上である。

セメント組成物の硬化体(セメント質硬化体)の静弾性係数は、好ましくは40kN/mm2以上、より好ましくは45kN/mm2以上である。

【0019】

本発明においては、上述の材料に加えて、粗骨材を使用することができる。

粗骨材の例としては、砕石、川砂利、海砂利等が挙げられる。粗骨材は、1種を単独で用いてもよいし、2種以上を併用してもよい。

粗骨材の最大粒径は、セメント質硬化体の強度や耐久性等の観点から、好ましくは25mm以下、より好ましくは20mm以下である。

粗骨材の配合量は、セメント質硬化体の強度や耐久性等の観点から、セメント組成物中の体積割合で、好ましくは50%以下、より好ましくは40%以下である。

粗骨材を使用したセメント組成物(コンクリート)の物性は、次のとおりである。

粗骨材を使用したセメント組成物のスランプフロー値は、好ましくは50〜80cm、より好ましくは50〜70cmである。

また、前記スランプフロー試験において、フロー値が50cmに達する時間は、好ましくは5〜20秒である。

粗骨材を使用したセメント組成物の硬化体の圧縮強度は、好ましくは120N/mm2以上、より好ましくは130N/mm2以上である。

粗骨材を使用したセメント組成物の硬化体の静弾性係数は、好ましくは40kN/mm2以上、より好ましくは45kN/mm2以上である。

【0020】

本発明のセメント組成物の混練方法は、特に限定されるものではなく、ペーストまたはモルタルを調製する場合、例えば、(a)水、減水剤以外の材料(具体的には、セメント、微粒子、無機粒子、及び必要に応じて配合される細骨材)を予め混合して、プレミックス材を調製しておき、該プレミックス材、水及び減水剤をミキサに投入し、混練する方法、(b)粉末状の減水剤を用意し、水以外の材料(具体的には、セメント、微粒子、無機粒子、減水剤及び細骨材)を予め混合して、プレミックス材を調製しておき、該プレミックス材及び水をミキサに投入し、混練する方法、(c)各材料を各々個別にミキサに投入し、混練する方法、等が挙げられる。

また、コンクリートを調製する場合、前記(a)〜(c)で調製したモルタルに粗骨材を投入して混練する方法等が挙げられる。

混練に用いるミキサは、コンクリートの混練に用いる通常の種類のものを用いることができ、例えば、揺動型ミキサ、パンタイプミキサ、二軸練りミキサ等が挙げられる。

【0021】

[工程(B)]

工程(B)は、型枠1内の底面上に、表面が平滑なシート2を敷設した後、型枠1内にセメント組成物4を供給して、厚さ20cm以上の未硬化の成形体5を形成する工程である。

型枠1としては、鋼鉄製の型枠等が挙げられる。型枠1の内部空間の大きさは、特に限定されないが、通常、0.5〜8m×0.5〜5m×0.2〜1m(深さ)である。

表面が平滑なシート2の形態の例としては、(a)合成樹脂シートを単独で用いるもの、(b)合成樹脂シート(セメント組成物との接触面を形成する層を形成するもの)と、他の1種または2種以上のシート(型枠との接触面を形成する層、及び中間層を形成するもの)を併用するもの、(c)合成ゴムシートを単独で用いるもの、等が挙げられる。

なお、本明細書において、「シート」の語は、可撓性を有するフィルム(例えば、厚さ0.1mmの塩化ビニルフィルム)や、可撓性を有しない硬質の板を基層として備えたもの(例えば、厚さ1cmのスチレンボードに厚さ0.1mmの塩化ビニルフィルムを積層させてなるもの)などを広く含む概念を有するものとして定義される。

ここで、前記の(a)、(b)の形態で用いられる合成樹脂シートの例としては、塩化ビニルフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、ナイロンフィルム、ポリ塩化ビニリデンフィルム等が挙げられる。

合成樹脂シートの厚さは、特に限定されないが、例えば、0.01〜0.5mmである。

【0022】

前記の(b)の形態で用いられる「他のシート」の例としては、ポリスチレンボード、ポリテトラフルオロエチレンシート等の合成樹脂シートや、ポリウレタンゴムシート、ポリブタジエンシート、ポリイソプレンシート、ブタジエンとスチレンの共重合体からなるシート等の合成ゴムシートや、天然ゴムシート等が挙げられる。当該「他のシート」は、シート2に剛性を付与し、かつ、型枠内にセメント組成物を供給する際に緩衝作用を発揮するために用いられる。

「他のシート」の厚さ(複数のシートを使用する場合は合計の厚さをいう。)は、特に限定されないが、例えば、0.5〜20mmである。

前記の(c)の形態で用いられる合成ゴムシートの例としては、ポリウレタンゴムシート、ポリブタジエンシート、ポリイソプレンシート、ブタジエンとスチレンの共重合体からなるシート等の合成ゴムシートや、天然ゴムシート等が挙げられる。

合成ゴムシートの厚さは、特に限定されないが、例えば、0.5〜20mmである。

【0023】

図2に、表面が平滑なシート2の一例を示す。シート2は、平滑な表面を有する塩化ビニルフィルム(厚さ:0.1mm)11と、第一の中間層であるポリテトラフルオロエチレンシート(厚さ:1mm)12と、第二の中間層であるポリスチレンボード(厚さ:5mm)13と、型枠の面上に載置される層であるポリスチレンボード(厚さ:5mm)14とを積層させてなる4層の積層シート(厚さ:11mm)として形成されている。なお、これら4層のフィルム及びシートは、互いに固着させてもよいし固着させなくてもよい。

ポリスチレンボード等の硬質の板材からなる基板に、塩化ビニルフィルム等の合成樹脂フィルムを最上層として積層し、かつ、各層を固着させてなるシートは、作製後の保管や、運搬や、型枠への敷設等の作業が容易である点で、好ましく用いられる。

【0024】

型枠1内の成形体5の厚さは、20cm以上、好ましくは30cm以上、特に好ましくは35cm以上である。

該値が20cm未満では、水和熱による成形体5の内部の温度の上昇の程度が小さいため、本発明の製造方法を採用しない場合でも、セメント組成物の硬化体にひび割れが生じる可能性が低く、本発明を適用する必要性に乏しい。

本発明においては、成形体5の厚さが大きいほど、本発明を適用しない場合と比べて本発明の効果の度合が大きくなる。ただし、成形体5の厚さが大きすぎると、成形体5の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差を15℃以下に保つことが困難になるので、成形体5の厚さは、好ましくは100cm以下、より好ましくは80cm以下、特に好ましくは70cm以下である。

【0025】

本発明においては、セメント組成物4の供給時に、型枠1に振動を加えることが好ましい。振動を加えることによって、型枠1内のセメント組成物4に含まれる気泡の一部を抜くことができる。

型枠1に振動を加えるための手段の例としては、型枠バイブレータ等が挙げられる。型枠バイブレータの種類としては、慣用のものを使用することができる。

また、型枠1内へのセメント組成物の打設時における気泡の混入の防止等のために、セメント組成物の供給方法として、(i)図3に示すように、供給管3を、型枠1内の底面の近傍に下端が位置するように配設した後、型枠1内に貯留されつつあるセメント組成物4に供給管3の下端を埋没させた状態を保ちつつ、供給管3を介してセメント組成物4を供給する方法、(ii)図4に示すように、供給板(例えば、鋼板)21を、型枠1内の底面の近傍に下端が位置し、かつ型枠1内の底面に対して傾斜角度(例えば、20〜45度)を有するように配設した後、供給板21の面上にセメント組成物4を流下させて、セメント組成物4を供給する方法(図4参照)、(iii)型枠1内にセメント組成物4を打ち込んだ後、型枠1内を減圧するための手段を用いて真空脱泡して、セメント組成物1中の気泡を除去する方法、のいずれかを採用することができる。なお、(i)〜(iii)の方法は、2つ以上を併用してもよい。例えば、(i)または(ii)の方法と、(iii)の方法を併用すれば、セメント組成物に含まれる気泡の量を大幅に少なくすることができる。

【0026】

[工程(C)]

本工程は、工程(B)で得られた型枠1内の成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差が15℃以下に保たれるように、成形体5の周囲の温度を調整しつつ、成形体5を養生し硬化させて、セメント質硬化体6を得る工程である。

成形体5の内部の最大温度は、成形体5の中心部の温度であり、具体的には、成形体5の表面から、縦、横及び厚さの半分の寸法だけ深い地点の温度の測定値である。

成形体5の内部の最小温度は、成形体5の表面の近傍の内部の地点の温度であり、具体的には、成形体5の表面から10mmまでの領域(この狭い範囲内であれば、温度がほぼ一定であると考えてよい。)における温度の測定値である。

成形体5の内部の最小温度と、成形体5の表面の温度は、成形体の内部と表面のいずれで測定するかの相違があるものの、ほぼ一致するものとみなして差し支えない。したがって、本工程における温度差を測定するには、成形体5の内部の最大温度(中心部の温度)の測定に加えて、成形体5の表面から10mm以内の地点における温度の測定と、成形体5の表面における温度の測定のいずれかを行えばよい。

【0027】

成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差は、15℃以下、好ましくは12℃以下、より好ましくは10℃以下である。該値が15℃を超えると、成形体5の硬化体(特に、その表面)にひび割れが発生することがある。

成形体の周囲の温度を調整するための手段の例として、図5に示す枠体31及び蒸気供給管32を組み合わせたものが挙げられる。図5中、架台33上に配設された型枠34内に、未硬化のセメント組成物からなる成形体35が収容されている。下方が開口した箱状の枠体31を用いて、床面36上の架台33及び型枠34の周囲の空間を、閉じた状態にした後、蒸気供給管32を介して枠体31内の空間に蒸気(図5中、点線の矢印で示す。)を供給すれば、成形体35の周囲の温度を所望の大きさに調整することができ、その結果、成形体5の内部の最大温度と最小温度の差、または、成形体5の内部の最大温度と成形体5の表面の温度の差を、所定の大きさ以下に保つことができる。

なお、蒸気供給管32に代えて、電気ヒーター、ガスヒーター等を用いてもよい。

また、本発明においては、型枠34の周囲および成形体35の上面を断熱材で被覆することによっても、成形体35の内部の最大温度と最小温度の差、または、成形体35の内部の最大温度と成形体35の表面の温度の差を15℃以下にすることができる。

【0028】

セメント質硬化体の養生は、一次養生と二次養生を組み合わせて行なう。

養生の一例としては、型枠1にセメント組成物4を収容した状態で、所定時間(5〜200時間)静置して、セメント組成物4を一次養生し硬化させた後、得られた硬化体5を脱型、または型枠1に収容したまま、加熱して、硬化体5の中心部の温度(最大温度)を80〜200℃で、所定時間(中心部の温度が100℃以下の場合は20〜200時間、中心部の温度が100〜200℃の場合は3〜30時間)保持して二次養生し、その後、冷却する方法が挙げられる。二次養生の手段としては、蒸気養生やオートクレーブ養生が挙げられる。

なお、本発明においては、一次養生、二次養生および冷却時の全期間を通じて、成形体5の内部の最大温度と最小温度の差、または成形体5の内部の最大温度と成形体5の表面の温度の差を15℃以下に保つ必要がある。

また、本発明においては、養生中は、成形体5の乾燥を防止する必要がある。乾燥防止の方法の一例としては、成形体5の上面に散水した後、この上面をビニルフィルムで被覆し、さらに、ビニルフィルムの上に養生用マットを敷設し、この養生用マットの上面に散水する方法が挙げられる。

【0029】

養生を完了して得られるセメント質硬化体(例えば、定盤)6は、図6及び図7に示すように、例えば、平滑な使用面6aと、側面6bを有するものである。

使用面6aは、定盤として使用する場合、要求される平滑さの度合いに応じて、2級、1級、0級、または00級の平面度を有するものとして形成される。ここで、平面度とは、使用面の幾何学的に正しい平面からの狂いの大きさをいい、具体的には、使用面を幾何学的に正しい平行二平面で挟んだ場合における平行二平面の間隔が最小となる間隔の寸法の大きさに対応した等級として定義される。

なお、使用面の呼び寸法が2m×1mの場合、平面度が2級とは、公差値(温度20℃、相対湿度58%における前記の寸法)が38μm以下のものをいい、平面度が1級とは、公差値が19μm以下のものをいい、平面度が0級とは、公差値が9.5μm以下のものをいい、平面度が00級とは、公差値が5μm以下のものをいう。

本発明で製造されるセメント質硬化体6の大きさは、通常、0.5〜8m×0.5〜5m×0.2〜1.0mである。セメント質硬化体6は、定盤や床材等として好適に使用することができる。

【0030】

本発明においては、セメント質硬化体6の機械的強度を高めるために、該硬化体にプレストレスを導入することができる。

プレストレスの導入方法としては、プレテンション方式とポストテンション方式のいずれを採用してもよい。

このうち、プレテンション方式を採用する場合は、プレストレスを与えるためにセメント組成物に貫通される鋼棒の周面に、シート2の形成材料と同様な材料(例えば、合成樹脂シート)からなる被覆材を被覆すれば、鋼棒とその周囲のセメント組成物との間に自己収縮による応力が生じ難くなり、本発明の目的であるひび割れの防止をより確実に達成することができる。

【0031】

上述の材料を用いて製造されるセメント質硬化体は、次の物性を有する。

(1)硬度:60〜90Hs

測定方法は、JIS Z 2246(ショア硬さ試験−試験方法)による。

(2)圧縮強度:180〜210N/mm2

測定方法は、JIS A 1108(コンクリートの圧縮強度試験方法)による。

(3)ヤング率:40〜60kN/mm2

測定方法は、JIS A 1149(コンクリートの静弾性係数試験方法)による。

(4)密度:2.4〜2.6

測定方法は、JIS A 5003(石材)による。

(5)吸水率:0.1〜0.3%

測定方法は、JIS A 5003(石材)による。

(6)線膨張係数:13×10−6〜15×10−6/℃

測定方法は、ゲージを埋め込んだ100mm×100mm×400mmの供試体を用いて、温度変化を与えた際の長さ変化を測定するものである。

(7)熱伝導率:2.2〜2.4W/m/K

測定方法は、JIS A 1412−2(熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)附属書A(規格)平板比較法)による。

(8)耐摩耗抵抗性(すりへり深さ):1.3〜1.7mm

測定方法は、ASTM C 779(耐摩耗性試験)による。

【実施例】

【0032】

[実施例1]

図1に示す手順に従って、セメント質硬化体6を製造した。製造方法の詳細は次のとおりである。

(1)プレミックス材の調製

低熱ポルトランドセメント(ブレーン比表面積:3,200cm2/g;太平洋セメント社製)100質量部、シリカフューム(BET比表面積:10m2/g)30質量部、石英粉末(ブレーン比表面積:7,000cm2/g)30質量部、細骨材(最大粒径0.6mmの珪砂)110質量部を混合して、プレミックス材を調製した。

(2)型枠の用意

鋼鉄製の型枠1の底面上に、図2に示すシート2を敷設した。

(3)セメント組成物の調製

強制2軸ミキサ(容量:1.5m3)にプレミックス材を投入した後、セメント100質量部に対する配合量が22質量部である水、及び1.0質量部(固形分換算)であるポリカルボン酸系の高性能減水剤を加えて、12分間混練し、セメント組成物を調製した。得られたセメント組成物のフロー値は、270mmであった。

(4)型枠へのセメント組成物の供給

セメント組成物をホッパー(容量:2m3)に収容した後、供給管(ホース)3を用いた方法(図3参照)によって、ホッパーから型枠1にセメント組成物を供給した。この際、型枠バイブレータを用いて、型枠1に対して振動を加え、型枠1内のセメント組成物4から気泡が抜けるようにした。型枠1内のセメント組成物4の厚みが420mmに達した時点で、ホッパーからのセメント組成物の供給を停止し、成形体5(厚さ:420mm)を得た。

成形体5の上面の中心点から、成形体5の厚さの半分の寸法(210mm)だけ深い地点に、最高温度を測定するための第一の熱電対を埋設した。また、成形体5の上面の中心点から10mmだけ深い地点に、最低温度を測定するための第二の熱電対を埋設した。

【0033】

(5)養生

成形体5の上面に散水した後、この上面をビニルフィルムで被覆した。さらに、ビニルフィルムの上に養生用マットを敷設し、この養生用マットの上面に散水した。

図5に示すように、型枠1の周囲に予め設置しておいた枠体(養生槽)31の内部において、必要に応じて蒸気供給管32から水蒸気を噴出させて、24時間の一次養生期間中、前記の(4)で埋設した2つの熱電対の温度差が15℃以内に保たれるようにした。なお、この一次養生の期間中の2つの熱電対の温度差の最大値は、10℃であった。

次に、前記の(4)で埋設した2つの熱電対の温度差が10℃以内に保たれるような昇温速度で、蒸気供給管32から噴出される水蒸気の温度を高めて、水蒸気の温度が90℃に達した後、この温度を48時間保ち、次いで、前記の(4)で埋設した2つの熱電対の温度差が15℃以内に保たれるような降温速度で、枠体31内の温度を常温まで下降させた。なお、この二次養生の期間中の2つの熱電対の温度差の最大値は、5℃であった。

(6)脱型

二次養生の終了後、型枠1から成形体5を脱型し、セメント質硬化体6(2,960mm×3,510mm×420mm)を得た。このセメント質硬化体6の表面を観察したところ、ひび割れは見られなかった。

【0034】

[実施例2]

前記実施例1のセメント組成物に粗骨材(岩瀬産砕石5号と6号の7:3(質量比)混合物)を30体積%(内割り)で添加したセメント組成物を使用したこと以外は、実施例1と同様にして、実験した。なお、得られたセメント組成物のスランプフロー値は60cmであった。

得られたセメント質硬化体の表面を観察したところ、ひび割れは見られなかった。

[比較例1]

実施例1の「(2)型枠の用意」で使用したシート2を用いないこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

[比較例2]

実施例1の「(5)養生」の一次養生の期間中、2つの熱電対の温度差の最大値が21℃であったこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

[比較例3]

実施例1の「(5)養生」の二次養生の期間中、2つの熱電対の温度差の最大値が18℃であったこと以外は実施例1と同様にして、実験した。得られたセメント質硬化体を観察したところ、表面に微細なひび割れが見られた。

【図面の簡単な説明】

【0035】

【図1】本発明のセメント質硬化体の製造方法の一例を示すフロー図である。

【図2】本発明のセメント質硬化体の製造方法で用いるシートの一例を、型枠の底面上に敷設した状態を示す断面図である。

【図3】型枠内にセメント組成物を供給する方法の一例を示す図である。

【図4】型枠内にセメント組成物を供給する方法の他の例を示す図である。

【図5】型枠内のセメント組成物の成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体表面の温度の差を、一定以下に抑えるための手段の一例を示す図である。

【図6】本発明の方法で製造されたセメント質硬化体の一例を示す斜視図である

【図7】図6に示すセメント質硬化体の正面図である。

【符号の説明】

【0036】

1 型枠

2 シート

3 供給管(ホース)

4 セメント組成物

5 成形体

6 セメント質硬化体(定盤等)

6a 使用面

6b 側面

11 塩化ビニルフィルム

12 ポリテトラフルオロエチレンシート

13,14 スチレンボード

21 供給板

31 枠体

32 蒸気供給管

33 架台

34 型枠

35 成形体

36 床面

【特許請求の範囲】

【請求項1】

(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、

(B)型枠内の底面上に、表面が平滑なシートを敷設した後、該型枠内に上記セメント組成物を供給して、厚さ20cm以上の未硬化の成形体を形成する工程と、

(C)上記成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、上記成形体の周囲の温度を調整しつつ、上記成形体を養生し硬化させて、セメント質硬化体を得る工程と

を含むことを特徴とするセメント質硬化体の製造方法。

【請求項2】

工程(B)における上記セメント組成物の供給時に、上記型枠に振動を加える請求項1に記載のセメント質硬化体の製造方法。

【請求項3】

工程(B)における上記セメント組成物の供給が、(i)供給管を、上記型枠内の底面の近傍に下端が位置するように配設した後、上記型枠内に貯留されつつあるセメント組成物に該供給管の下端を埋没させた状態を保ちつつ、該供給管を介して上記セメント組成物を供給する方法、(ii)供給板を、上記型枠内の底面の近傍に下端が位置し、かつ上記型枠内の底面に対して傾斜角度を有するように配設した後、該供給板の面上に上記セメント組成物を流下させて、上記セメント組成物を供給する方法、(iii)上記型枠内に上記セメント組成物を打ち込んだ後、真空脱泡して、該セメント組成物中の気泡を除去する方法、のいずれか1つまたは2つ以上の併用によって行なわれる請求項1又は2に記載のセメント質硬化体の製造方法。

【請求項4】

上記セメント組成物の材料として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を用いる請求項1〜3のいずれか1項に記載のセメント質硬化体の製造方法。

【請求項5】

上記セメント組成物の材料として、さらに粗骨材を含む請求項4に記載のセメント質硬化体の製造方法。

【請求項1】

(A)セメント、水及び他の材料を混練して、セメント組成物を調製する工程と、

(B)型枠内の底面上に、表面が平滑なシートを敷設した後、該型枠内に上記セメント組成物を供給して、厚さ20cm以上の未硬化の成形体を形成する工程と、

(C)上記成形体の内部の最大温度と最小温度の差、または、成形体の内部の最大温度と成形体の表面の温度の差が、15℃以下に保たれるように、上記成形体の周囲の温度を調整しつつ、上記成形体を養生し硬化させて、セメント質硬化体を得る工程と

を含むことを特徴とするセメント質硬化体の製造方法。

【請求項2】

工程(B)における上記セメント組成物の供給時に、上記型枠に振動を加える請求項1に記載のセメント質硬化体の製造方法。

【請求項3】

工程(B)における上記セメント組成物の供給が、(i)供給管を、上記型枠内の底面の近傍に下端が位置するように配設した後、上記型枠内に貯留されつつあるセメント組成物に該供給管の下端を埋没させた状態を保ちつつ、該供給管を介して上記セメント組成物を供給する方法、(ii)供給板を、上記型枠内の底面の近傍に下端が位置し、かつ上記型枠内の底面に対して傾斜角度を有するように配設した後、該供給板の面上に上記セメント組成物を流下させて、上記セメント組成物を供給する方法、(iii)上記型枠内に上記セメント組成物を打ち込んだ後、真空脱泡して、該セメント組成物中の気泡を除去する方法、のいずれか1つまたは2つ以上の併用によって行なわれる請求項1又は2に記載のセメント質硬化体の製造方法。

【請求項4】

上記セメント組成物の材料として、ブレーン比表面積2,500〜5,000cm2/gのセメント100質量部と、BET比表面積5〜25m2/gの微粒子10〜40質量部と、ブレーン比表面積が2,500cm2/gを超え、30,000cm2/g以下で、かつ上記セメントよりも大きなブレーン比表面積を有する無機粒子(ただし、セメントを除く。)10〜55質量部と、減水剤と、水を用いる請求項1〜3のいずれか1項に記載のセメント質硬化体の製造方法。

【請求項5】

上記セメント組成物の材料として、さらに粗骨材を含む請求項4に記載のセメント質硬化体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−196570(P2007−196570A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−19203(P2006−19203)

【出願日】平成18年1月27日(2006.1.27)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月27日(2006.1.27)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]