セラミックシートの製造方法

【課題】得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性をさらに向上させることが可能な、セラミックシートの製造方法を提供する。

【解決手段】本発明のセラミックシートの製造方法は、(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、を含む。

【解決手段】本発明のセラミックシートの製造方法は、(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックシートの製造方法に関する。

【背景技術】

【0002】

セラミックは、耐熱性や耐摩耗性等の機械的性質に加えて電気的、磁気的特性、さらには生体適合性等にも優れたものであることから、多くの分野で広く活用されている。中でもジルコニアを主体とするセラミック基板は、優れた酸素イオン伝導性や耐熱耐食性を有しているので、センサー部品や燃料電池用の電解質膜あるいは焼成用セッター等として有効に活用することができる。これら用途に供するには、緻密質セラミックシートであることが好ましい。

【0003】

セラミックシートの製法として一般的に実施されているのは、アルミナ等のセラミック原料粉末、有機バインダー及び溶媒からなるスラリーを、ドクターブレード法、カレンダー法又は押出し法等によってシート状に成形し、これを乾燥して溶媒を揮発させてグリーンシートを得、これを切断及び/又はパンチング等により適当なサイズに揃えてからセッターに載せて焼成し、有機バインダーを分解除去後にセラミック粉末を焼結させる方法である。

【0004】

グリーンシートを焼成してセラミックシートを作製する場合、効率よく(生産性高く)グリーンシートを焼成するために、セッターの上に複数のグリーンシートを重ねて載置し、その状態でグリーンシートを焼成する方法が一般的に用いられる。具体的には、図3に示すように、複数のグリーンシート101を、間にスペーサとしての多孔質シート102を挟んで互いに重ね合わせ、さらに一番上に重しを兼ねた多孔質シート103を配置することによって積層体104を作製する。この積層体104がセッター105上に載置されて、グリーンシート101の焼成が行われる(例えば、特許文献1参照)。このような方法によれば、一段のセッターに複数のグリーンシートを載置して焼成できるため、セラミックシートの高い生産性を実現できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−151275号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、グリーンシートをセッター上に積み重ねた状態で焼成する方法では、一段のセッターに載置できるグリーンシートの枚数の限界が比較的低いため、生産性をさらに向上させることは困難である。一段のセッター上に積み重ねられるグリーンシートの数は、数枚〜十数枚が限度である。これ以上の数のグリーンシートを積み重ねた場合、積層体の最も上に配置されたグリーンシートと最も下に配置されたグリーンシートとの間で、焼成時にかかる荷重の差が大きくなってしまう。その結果、複数のグリーンシートを同じセッター上に載置して、かつ同じ熱雰囲気的条件で焼成したにもかかわらず、得られるセラミックシート間で寸法精度等の品質の差が大きくなるという問題も生じる。

【0007】

そこで、得られるセラミックシート間の品質のばらつきを抑制しつつ、さらなる生産性の向上を実現できるセラミックシートの製造方法が求められている。

【0008】

本発明は、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性をさらに向上させることが可能な、セラミックシートの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明のセラミックシートの製造方法は、

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む。

【発明の効果】

【0010】

本発明の製造方法では、グリーンシートを焼成する際に、当該グリーンシートを含む積層体を、グリーンシートのシート面が鉛直方向に沿う向きに配置する。積層体をこのように配置することによって、焼成時に同じ積層体に含まれるグリーンシートについて、焼成時にかかる荷重のグリーンシート間のばらつきを抑制できる。したがって、本発明の製造方法によれば、従来の製造方法よりも多い数のグリーンシートを重ね合わせて一度に焼成した場合でも、荷重のばらつきに起因して生じるセラミックシート間の寸法精度等の品質のばらつきを、従来の製造方法よりも低く抑えることができる。これにより、本発明のセラミックシートの製造方法によれば、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性のさらなる向上を実現できる。

【図面の簡単な説明】

【0011】

【図1】本発明の製造方法の実施の形態において、工程(I)で作製される積層体の配置状態を示す断面図である。

【図2】積層体の配置状態の他の例を示す断面図である。

【図3】従来の製造方法のグリーンシートの焼成工程において、当該グリーンシートを含む積層体の配置状態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、具体的に説明する。

【0013】

本実施の形態におけるセラミックシートの製造方法は、

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む。

【0014】

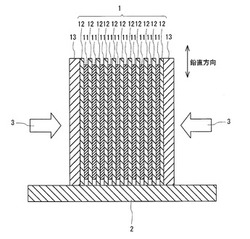

図1は、本実施の形態の工程(I)で作製される、セラミックシート用のグリーンシート11とセラミック多孔質スペーサ12とを含む積層体1の配置状態を示す。積層体1は、複数のグリーンシート11を多孔質スペーサ12を介して互いに重ね合わせることによって形成されている。本実施の形態では、積層体1の両面に支持体13が配置されている。この支持体13は、積層体1に含まれる各層(グリーンシート11及びスペーサ12)を安定に保持するために、積層体1全体を両面側から支持する役割を果たす。なお、支持体13は必要に応じて配置すればよく、例えば、多孔質スペーサ12の強度が十分に高く、支持体13が無くても積層体1に含まれる各層が安定に保持され得る場合等は、支持体13を配置しなくてもよい。

【0015】

積層体1は、セッター2上に、グリーンシート11のシート面が鉛直方向に沿う向きに配置される。ここで、「グリーンシート11のシート面が鉛直方向に沿う」とは、図1に示すような、グリーンシート11のシート面が鉛直方向に平行である状態だけでなく、本発明の効果が損なわれない範囲(セラミックシートの品質に影響を及ぼす程の荷重のばらつきを生じさせない範囲)で、シート面が鉛直方向に対してある程度(好ましくは30°以下、より好ましくは12°以下、さらに好ましくは6°以下で)傾斜している状態(図2参照)も含むことを意味する。なお、積層体1中の配置位置にかかわらず、積層体1中のグリーンシート11にかかる荷重をほぼ均一化できることから、グリーンシート11のシート面が鉛直方向に平行となるように積層体1を配置することが好ましい。

【0016】

前記工程(I)及び(II)では、積層体1に対して、積層方向に圧縮する力3が印加されることが望ましい。積層体1に対してこのような力3を印加することにより、積層体1をグリーンシート11のシート面が鉛直方向に沿う向きに配置したとしても、積層体1を構成するグリーンシート11及び多孔質スペーサ12が互いにバラバラにならない。したがって、積層体1に含まれる各層(グリーンシート11及びスペーサ12)がより安定に保持される。力3は、積層体1に含まれるグリーンシート11のシート面に対して垂直方向にかかる力が、好ましくは0.1N〜50N、より好ましくは0.2N〜30N、さらに好ましくは0.3N〜10Nとなるように印加されることが好ましい。シート面に対してかかる力3をこのような範囲内で適宜調節することにより、シート品質(寸法精度)を高めることができる。力3を印加する方法は、特に制限されない。例えば、積層体1の両面に配置された両方の支持体13に外部からバネを通して力を印加する方法、両方の支持体13を万力状の挟み棒によって挟んで締め付ける方法、少なくとも一方の支持体13に加重用ブロックをもたれかけるように配置する方法等が、使用され得る。

【0017】

また、積層体1に含まれる各層をより安定に保持するために、積層体1全体を粘着テープ等で固定してもよい。

【0018】

次に、工程(I)で用いられるセラミックシート用のグリーンシート11について説明する。グリーンシート11は、例えば、セラミック原料粉末に、バインダー及び溶剤を添加し、さらに必要に応じて分散剤、可塑剤、潤滑剤及び消泡剤等を添加してスラリーを調製し、このスラリーをテープ状に成形して乾燥させたグリーンテープを所定形状に切断及び/又は打ち抜きすることによって、得ることができる。

【0019】

セラミック原料は、用途及び使用目的等に応じて適宜選択することができる。例えば、アルミナ、ジルコニア、セリア、チタニア、シリカ、ムライト、コージェライト、スピネル、フォルステライト、アノーサイト、セルシアン、エンスタタイト、窒化アルミニウム及び窒化珪素等の種々のセラミックが使用できる。

【0020】

セラミックシートとして、例えば固体酸化物形燃料電池(以下、「SOFC」と記載する。)用の電解質シートを製造する場合は、ジルコニア系セラミックを原料として用いることが好ましい。具体的には、MgO、CaO、SrO及びBaO等のアルカリ土類金属酸化物;Sc2O3、Y2O3、La2O3、CeO2、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dy2O3、Ho2O3、Er2O3及びYb2O3等の希土類元素酸化物;及び、Bi2O3及びIn2O3等の酸化物、から選択される1種もしくは2種以上を、安定化剤として含有するジルコニアが例示できる。さらに、その他の添加剤として、SiO2、Ge2O3、B2O3、SnO2、Ta2O5及びNb2O5から選択される何れかの酸化物が含まれていてもよい。これらの中でも、より高レベルの酸素イオン伝導性、強度及び靭性を確保する上で好ましいのは、スカンジア、イットリア及びイッテルビアからなる群から選択される少なくともいずれか1種を安定化剤として含む、安定化ジルコニアである。安定化ジルコニア全体における安定化剤の含有量は、例えば、スカンジアで4〜12モル%、イットリアで3〜10モル%、イッテルビアで4〜15モル%である。結晶系は、正方晶系であってもよいし、立方晶系であってもよく、あるいは、それらの混合系、さらに単斜晶系及び/又は菱面体晶系が含まれていてもよい。スカンジアを含むジルコニアの場合、スカンジアの含有量が多くなると結晶系が菱面体晶に転移することがあるので、結晶系を立方晶系に安定化するために、第二安定化剤成分としてセリアやアルミナ等を加えてもよく、スカンジア8〜12モル%セリア0.5〜2モル%安定化ジルコニアや、スカンジア8〜12モル%アルミナ0.5〜2モル%安定化ジルコニアが、特に好適である。

【0021】

この他、CeO2又はBi2O3に、CaO、SrO、BaO、Y2O3、La2O3、Ce2O3、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dr2O3、Ho2O3、Er2O3、Yb2O3、PbO、WO3、MoO3、V2O5、Ta2O5及びNb2O5等から選択される1種もしくは2種以上を添加した、セリア系又はビスマス系の酸化物を用いることもできる。また、LaGaO3等のガレート系の酸化物を用いることもできる。

【0022】

グリーンシート11の作製に用いられるバインダーの種類には制限がなく、従来のセラミックシートの製造方法で公知となっている有機バインダー又は無機バインダーの中から適宜選択できる。

【0023】

有機バインダーとしては、エチレン系共重合体、スチレン系共重合体、アクリレート系及びメタクリレート系共重合体、酢酸ビニル系共重合体、マレイン酸系共重合体、ビニルアセタール系樹脂、ビニルホルマール樹脂、ポリビニルブチラール樹脂、ビニルアルコール系樹脂、エチルセルロース等のセルロース類及びワックス類等が例示される。これらの中でもグリーンシートの成形性や強度、特に量産のために大量焼成するときの熱分解性などの点から、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、イソブチルアクリレート、シクロヘキシルアクリレート、2−エチルヘキシルアクリレート等の炭素数10以下のアルキル基を有するアルキルアクリレート類;メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、シクロヘキシルメタクリレート、2−エチルヘキシルメタクリレート、ドデシルメタクリレート、ラウリルメタクリレート等の炭素数20以下のアルキル基を有するアルキルメタクリレート類;ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、ヒドロキシエチルメタクリレート、ヒドロキシプロピルメタクリレート等のヒドロキシアルキル基を有するヒドロキシアルキルアクリレート又はヒドロキシアルキルメタクリレート類;ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート等のアミノアルキルアクリレート又はアミノアルキルメタクリレート類;アクリル酸、メタアクリル酸、マレイン酸、モノイソプロピルマレート等のマレイン酸半エステル等のカルボキシル基含有モノマー等の中から少なくとも1種を重合又は共重合させることによって得られる、数平均分子量が20,000〜200,000、より好ましくは50,000〜100,000のアクリレート系及びメタアクリレート系共重合体が好ましいものとして推奨される。これらの有機バインダーは、単独で使用し得る他、必要により2種以上を適宜組み合わせて使用することができる。特に好ましいのは、イソブチルメタクリレート及び/又は2−エチルヘキシルメタクリレートを60質量%以上含むモノマーの共重合体である。

【0024】

無機バインダーとしては、ジルコニアゾル、シリカゾル、アルミナゾル及びチタニアゾル等から選択される1種もしくは2種以上を混合して使用することができる。

【0025】

セラミック原料粉末とバインダーとの使用比率は、セラミック原料100質量部に対して、バインダー5〜30質量部が好ましく、10〜20質量部の範囲がより好ましい。バインダー量が少な過ぎると、グリーンシート11の強度及び柔軟性が不十分となる場合がある。バインダー量が多過ぎると、スラリーの粘度調節が困難になるばかりでなく、焼成時のバインダー成分の分解放出が多く且つ激しくなって、均質なシートが得られにくくなる場合がある。

【0026】

グリーンシート11の作製に用いられる溶剤の種類には制限がなく、従来のセラミックシートの製造方法で公知となっている溶剤の中から適宜選択できる。例えば、水;エタノール、2−プロパノール、n−ブタノール、1−ヘキサノール等のアルコール類;アセトン、2−ブタノン等のケトン類;ペンタン、ヘキサン、ヘプタン等の脂肪族炭化水素類;ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類;酢酸メチル、酢酸エチル、酢酸ブチル等の酢酸エステル類、等の中から適宜選択した溶剤を、単独で使用してもよいし、2種以上を適宜混合して使用してもよい。溶媒の使用量は、グリーンシート成形時におけるスラリーの粘度を加味して適当に調節すればよく、好ましくはスラリー粘度が1〜20Pa・s(10〜200ポイズ)、より好ましくは1〜5Pa・s(10〜50ポイズ)の範囲となるように調整するのがよい。

【0027】

上記スラリーの調製には、必要に応じて、分散剤、可塑剤、潤滑剤、界面活性剤及び/又は消泡剤等が添加されてもよい。例えば分散剤は、セラミック原料粉末の解膠や分散を促進するために添加される。分散剤としては、ポリアクリル酸、ポリアクリル酸アンモニウム等の高分子電解質;クエン酸、酒石酸等の有機酸;イソブチレン又はスチレンと無水マレイン酸との共重合体及びそのアンモニウム塩あるいはアミン塩;ブタジエンと無水マレイン酸との共重合体及びそのアンモニウム塩、等が例示される。例えば可塑剤は、グリーンシートに柔軟性を付与するために添加される。可塑剤としては、フタル酸ジブチル、フタル酸ジオクチル等のフタル酸エステル類;フタル酸ポリエステル類;プロピレングリコール等のグリコール類;グリコールエーテル類、等が例示される。

【0028】

セラミック原料粉末、バインダー及び溶剤等を混合して作製されたスラリーを、通常の方法、例えばドクターブレード法、押出成形法又はカレンダーロール法等によりテープ状に成形し、乾燥させてグリーンテープを作製する。このグリーンテープを所定の形状に切断及び/又は打ち抜きすることによって、グリーンシート11を作製できる。グリーンシート11の大きさ及び厚さは、目的とするセラミックシートの大きさ及び厚さと、焼成による収縮率とから求められる。本実施の形態の製造方法で用いられるグリーンシート11は、例えば、最終的に得られるセラミックシートが50〜1000cm2の面積を有し、且つ0.05〜0.5mmの厚さを有するように、その大きさ及び厚さを決定できる。

【0029】

グリーンシート11の形状は、セラミックシートが適用される用途に応じて適宜決定されればよいため、特に制限されない。

【0030】

上記のように作製されたグリーンシート11を複数準備する。複数のグリーンシート11を多孔質スペーサ12を介して互いに重ね合わせて、積層体1が作製される。積層体1の両面に、必要に応じて支持体13を配置する。積層体1は、セッター2上に、グリーンシート11のシート面が鉛直方向に沿う向きに配置される。積層体1において重ね合わされるグリーンシート11の枚数は、その寸法にもよるが、例えば2〜300枚であり、好ましくは5〜200枚、より好ましくは10〜100枚である。なお、セッター2及び多孔質スペーサ12には、セラミックシートを作製する際に一般的に用いられる、公知のセラミックセッター及びセラミック多孔質スペーサが使用できる。

【0031】

多孔質スペーサ12は、アルミナ、ジルコニア及びムライトからなる群から選択される少なくともいずれか1種を含む多孔質体からなることが好ましい。これらは、耐クリープ性及び耐スポーリング性に優れており、さらに、例えばセラミック原料粉末にジルコニアを用いた場合でも、高温雰囲気下でジルコニアとの反応性が低いためである。

【0032】

多孔質スペーサ12の気孔率は、30%以上80%以下が好ましい。多孔質スペーサ12がこのような気孔率を有することにより、多孔質スペーサ12とグリーンシート11とを交互に積み重ねた状態でグリーンシート11を焼成する際に、バインダー、可塑剤及び分散剤等の有機成分の熱分解によって生成するガス成分を速やかに外部に放出させて脱脂効果を促進できるからである。気孔率が30%未満である多孔質スペーサを使用すると、通気性の低下によって有機成分の燃焼及び有機成分分解ガスの放出が不十分となり、積層方向に圧縮する力3を大きくしても、セラミックシートに発生するうねりの高さが大きく、且つ多くなり、クラックや割れが生じる原因になる。一方、気孔率が80%を超える多孔質スペーサを使用すると、有機成分の燃焼及び有機成分分解ガスの効率的な放出が行われてうねりの発生は低減されるが、多孔質スペーサ自体の強度が不十分となるため、ハンドリング性が著しく低下して複数回の使用に耐えられなくなる他、多孔質スペーサ表面の平滑性も悪くなってセラミックシートにクラックや割れが生じやすくなる等の問題が生じる。多孔質スペーサ12のより好ましい気孔率は、35%以上65%以下であり、さらに好ましい気孔率は40%以上60%以下である。

【0033】

なお、ここでいう気孔率とは、JIS R2205の「耐火れんがの見掛気孔率の測定方法」に準拠して求められる気孔率のことである。試料の見掛気孔率(P0)は、乾燥試料の質量(W1)、飽水試料の水中の質量(W2)、飽水試料の質量(W3)から、下記式(1)で算出される。

P0={(W3−W1)/(W3−W2)}×100 ・・・(1)

【0034】

また、多孔質スペーサ12の厚さが100μm未満では、気孔率が上記の好ましい範囲内であってもスペーサ自体のハンドリング強度が十分でなく、一方、厚さが500μmを超えると、ハンドリング強度は十分であるがグリーンシートからの有機成分分解ガスが効率良く放散されにくくなり、セラミックシートにうねりが発生しやすくなる。多孔質スペーサ12のより好ましい厚さは120μm以上400μm以下であり、さらに好ましい厚さは150μm以上350μm以下である。

【0035】

多孔質スペーサ12の面積及び形状は、目的とするセラミックシートの面積及び形状から特定されるグリーンシート11の面積及び形状に基づいて決定される。したがって、多孔質スペーサ12の形状は、焼成するグリーンシート11の形状と相似形であることが好ましく、円形、楕円形、角形又はR(アール)を持った角形等、いずれでもよく、これらの形状内に円形、楕円形、角形又はR(アール)を持った角形等の穴を有するものであってもよい。

【0036】

多孔質スペーサ12の面積は、グリーンシート11の面積よりも若干大きく、且つグリーンシート11が多孔質スペーサ12の周縁からはみ出ないようにすることが好ましい。具体的には、グリーンシート11の周縁から多孔質スペーサ12がはみ出る寸法は、0.5〜5mmの範囲が好ましく、さらに好ましくは1〜3mm、特に好ましくは1〜2mmの範囲内である。

【0037】

多孔質スペーサ12として、全て同じ種類の多孔質スペーサを用いてもよいし、複数種類の多孔質スペーサを用いてもよい。例えば、強度の異なる2種類の多孔質スペーサを多孔質スペーサ12として用いてもよい。積層体1に高い強度を有する多孔質スペーサが含まれる場合、積層体1全体として強度が向上する。また、高い強度を有する多孔質スペーサを含ませることにより、積層体1の内部に異物等が挟み込まれた場合でも、その異物等が積層体1中の全てのグリーンシート11に影響を及ぼすことを抑制できるので、積層体1から得られる全てのセラミックシートに割れ及び欠け等の問題が生じることを回避できる。

【0038】

多孔質スペーサ12は、多孔質スペーサ12の間でグリーンシート11が鉛直方向に沿う向きに安定に保持され得るように、0.1〜2.0の最大摩擦係数を有することが好ましく、0.5〜1.5の最大摩擦係数を有することがより好ましい。ここで、多孔質スペーサ12の最大摩擦係数は、下記の方法で測定される。多孔質スペーサ12の最大摩擦係数を上記の範囲内で調節することにより、シート品質を高めることができる。

【0039】

(摩擦係数の測定方法)

底面積15cm2、重さ75gの重しに、JIS L3201に規定されるR36Wのフェルトを貼り付け、これを、多孔質スペーサの上を100mm/minで10cmの距離を移動させた時の最大応力を、重しの重さで除して求める。

【0040】

セッター2は、一般に、主に電子部品やガラスの焼成に使用されるセラミック製の焼成用治具のことであり、棚板や敷板とも呼ばれる。本実施の形態で用いられるセッター2は、アルミナ、シリカ、マグネシア及びジルコニア等の酸化物、及び/又は、コージェライト、ジルコン及びムライト等の複合酸化物を含み、厚さが5〜30mm程度で、一辺が150〜400mm程度の平板状であることが好ましい。

【0041】

支持体13は、多孔質スペーサ12と同じ材料によって形成されていてもよいし、異なる材料によって形成されていてもよい。ただし、支持体13は、積層体1を両面側から支える重しとなり得るように、多孔質スペーサ12よりも大きい重量を有すること、支持体13の主面が鉛直方向に沿う向きで配置された場合に、積層方向にかかる力を均等に配分できる形状(例えば、積層体1の最外層の多孔質スペーサ12の表面形状とほぼ同じ形状等)を有すること、及び/又は、積層体1の最外層の多孔質スペーサ12の強度を補うために、多孔質スペーサ12よりも高い強度を有する材料によって形成されていること、が望ましい。

【0042】

支持体13は、強度の点からは緻密な構造を有するものでもよいが、例えば、30%以上80%以下の気孔率を有する多孔質体によって形成されていることが好ましい。支持体13がこのような気孔率を有することにより、焼成時にバインダー、可塑剤及び分散剤等の有機成分の熱分解によって生成するガス成分を速やかに外部に放出させて脱脂効果を促進できるとともに、支持体13としての適度な質量及び強度を有するからである。気孔率が30%未満である支持体を使用すると、通気性の低下によって有機成分の燃焼及び有機成分分解ガスの放出が不十分となり、セラミックシートに発生するうねりの高さが大きく、且つ多くなり、クラックや割れが生じる原因になる。一方、気孔率が80%を超える支持体を使用すると、有機成分の燃焼及び有機成分分解ガスの効率的な放出が行われてうねりの発生は低減されるが、支持体自体の強度が不十分となるため、ハンドリング性が著しく低下して複数回の使用に耐えられなくなる。支持体13は、直接グリーンシート11に接しないため、強度が不十分な場合、積層体1を両面側から支えるとともにグリ−ンシート11に圧縮力を印加する機能が低下してしまう。支持体13のより好ましい気孔率は、35%以上65%以下であり、さらに好ましい気孔率は40%以上60%以下である。なお、気孔率は、多孔質スペーサ12の気孔率と同じ方法で求めることができる。

【0043】

支持体13の厚さは、特に限定されないが、例えば板状の場合、1mm以上100mm以下とできる。また、支持体13は、積層体1をその両面側から支えて鉛直方向の向きに保持できればよいため、その形状は特に制限されない。支持体13の形状として、例えば、三角柱、四角柱、L字柱等が挙げられる。

【0044】

次に、工程(I)における積層体1の配置状態を維持したままで、積層体1に含まれるグリーンシート11を焼成する(工程(II))。具体的な焼成の条件は、特に制限されない。したがって、グリーンシート11を焼成する通常の方法を用いることが可能である。例えば、グリーンシート11からバインダー及び溶剤等の有機成分を除去するために、150〜600℃、好ましくは250〜500℃で5〜80時間程度処理する。次いで、酸化性雰囲気下もしくは非酸化性雰囲気下、1000〜1800℃、好ましくは1200〜1600℃で2〜10時間保持して焼成することによって、セラミックシートが得られる。

【0045】

本実施の形態の製造方法では、焼成時に重ね合わせるグリーンシート11の数を増加させても、かかる荷重の条件がグリーンシート11間でほぼ均一となる。したがって、本実施の形態の製造方法によれば、荷重の差に起因して生じるセラミックシート間の品質のばらつきを、従来の製造方法よりも低く抑えることができる。その結果、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性のさらなる向上が可能となる。例えば、製造ラインにおいて、1回で製造できる複数のセラミックシート(1回の焼成工程で同時に製造される複数のセラミックシート)を「セラミックシート群」として1単位と考える場合、本実施の形態の製造方法によれば、従来よりも品質のばらつきの少ないセラミックシート群を実現できる。具体的には、セラミックシート群を構成するセラミックシートの寸法の最大値と最小値との差が1%以下である、セラミックシート群を実現できる。このようなセラミックシート群は、製品販売時に同一のロット番号が付与されるものである。同一ロットのセラミックシート間での品質のばらつきをより小さくできることは、セラミックシートを製品として販売する際の大きな利点となる。

【0046】

本実施の形態の製造方法は、従来の方法で製造されるセラミックシートから特性を大きく変化させることなく、寸法精度が優れ品質のばらつきが小さく、且つ高い生産性で製造されたセラミックシートを提供できる。ただし、本実施の形態の製造方法で製造されるセラミックシートは、従来の方法で製造されるセラミックシートとは異なり、焼成時の設置の向きに起因する厚さの傾斜を有しやすい。

【実施例】

【0047】

次に、本発明について、実施例を用いて具体的に説明する。なお、本発明は、以下に示す実施例によって何ら限定されるものではない。

【0048】

(実施例1)

<セラミック多孔質スペーサの作製>

市販の平均粒子径が55μmの低ソーダアルミナ粉末100質量部に対し、メタクリレート系共重合体からなるバインダー(平均分子量:30,000、ガラス転移温度:−8℃、固形分濃度:50質量%)24質量部、可塑剤としてジブチルフタレート2質量部、分散媒としてトルエン/酢酸エチル(質量比=3/2)の混合溶媒30質量部を、直径10mmのジルコニアボールが装入されたナイロンポットに入れ、約60rpmで40時間混練してスラリーを調製した。得られたスラリーを除鉄機に通した後、碇型の攪拌機を備えたジャケット付丸底円筒型減圧脱泡容器へ移し、攪拌機を30rpmの速度で回転させながら、ジャケット温度45℃で減圧(約−0.08MPa〜−0.09MPa)して、粘度約8Pa・s(25℃)の塗工用スラリーを得た。

このスラリーを塗工装置のスラリーダムに移し、ドクターブレード法によって、厚さが75μmのポリエチレンテレフタレート(PET)フィルム上に塗工し、幅450mm、厚さ約0.32mmのセラミックグリーンテープを得た。このグリーンテープを、刃角30度のトムソン刃の打ち抜き型を用いて、PETフィルムと反対側の面(空気面側)から一辺約16cmの正方形に打ち抜いたのち、PETフィルムから剥離して、グリーンシートを得た。打ち抜いたグリーンシートの上にコーンスターチを均一に塗布した。その上に同様にして切断したグリーンシートを重ね合わせた。同様の操作を繰り返して、合計10枚のグリーンシートを、コーンスターチを介して互いに重ね合わせた。

この状態で大気雰囲気下にて500℃で脱脂を行い、その後、1500℃で2時間焼成して、多孔質セラミック薄板を得た。得られたセラミック多孔質スペーサの厚さは0.3mm、気孔率35%、通気性は0.002m・s/kPaであった。

【0049】

<セラミックシート用のグリーンシートの作製>

市販の3モル%イットリア安定化ジルコニア粉末(平均粒子径:0.7μm、90%径:1.9μm)100質量部に対し、メタクリレート系共重合体からなるバインダー(分子量:30,000、ガラス転移温度:−8℃、固形分濃度:50質量%)30質量部、可塑剤としてジブチルフタレート3質量部、分散媒としてトルエン/酢酸エチル(質量比=3/2)の混合溶媒50質量部を、直径10mmのジルコニアボールが装入されたナイロンポットに入れ、約60rpmで40時間混練してスラリーを調製した。得られたスラリーを除鉄機に通した後、碇型の攪拌機を備えたジャケット付丸底円筒型減圧脱泡容器へ移し、攪拌機を30rpmの速度で回転させながら、ジャケット温度45℃で減圧(約−0.08MPa〜−0.09MPa)して、粘度2.3Pa・s(25℃)の塗工用スラリーを得た。

このスラリーを濾過サイズが10μmである市販のフィルターに通した後、塗工装置のスラリーダムに移し、ドクターブレード法によって、厚さが188μmのPETフィルム上に塗工し、幅310mm、厚さ0.25mmのセラミックグリーンテープを得た。このグリーンテープをPETフィルムから剥離し、刃角30度のトムソン刃の打ち抜き型を用いて、一辺14cmの正方形に打ち抜いて、セラミックシート用のグリーンシートを得た。

【0050】

<セラミックシート用のグリーンシートの焼成>

支持体として機能する、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製薄板(気孔率:60%、嵩比重:1.3)の上に、前記の方法で得た一辺15cmの正方形のセラミック多孔質スペーサを載せ、コーンスターチを一様に薄く刷毛で塗布して、そのほぼ中央に、前記の方法で得た一辺14cmの正方形のセラミックシート用のグリーンシートを重ねた。その上に、刷毛で両面に薄くコーンスターチを塗布した一辺15cmの正方形のセラミック多孔質スペーサを載せ、さらに一辺が14cmの正方形のセラミックシート用のグリーンシートを重ねた。同様にしてセラミック多孔質スペーサとグリーンシートとを、グリーンシートが60枚になるまで交互に重ね合わせて、最後にセラミック多孔質スペーサを載せて、積層体を得た。さらにその上に、支持体として機能する、一番下に配置したものと同様の、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製薄板を載置した。この積層体が作業中にずれないように、4辺の中央付近をセロハンテープで貼り付けて、全体を固定した。

市販の一辺40cm、厚さ20mmのセッター上に、上記の積層体を、グリーンシートのシート面が鉛直方向と平行になるように配置した。積層体の高さ方向の中央に接するようにして、積層体の両面側から、積層体を積層方向に圧縮する力を印加するためのムライト製のブロックを、斜めに立てかけて載置した。使用したムライト製のブロックのサイズは、11cm×7.5cm×3cmであった。当該ブロックの11cmの稜が、積層体の高さ方向の中央に接する向きに置いたところ、グリーンシートのシート面に対して垂直方向にかかる力は、約1.2N(120gf)であった。なお、シート面に対して垂直方向に掛かる力は、積層体に相当する部分にバネ秤を配置し、バネ秤にかかる応力として測定した。

上記のように積層体が配置されたセッターを、18cmの支柱を介して2段に積み上げて脱脂炉に入れ、500℃で脱脂し、次いで高温焼成炉に移し変えて、大気雰囲気下にて1420℃で3時間焼成した。これにより、約10cm角、厚さ約0.18mmのセラミックシートを60枚得た。

【0051】

(実施例2)

1つの積層体に含まれるグリーンシートの枚数を20枚とした点以外は、実施例1と同様の方法によって、セラミックシートを作製した。

【0052】

(比較例1)

実施例1で作製した同様の積層体の上に、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製多孔質セラミック薄板を載せた。さらにその上にも、同様のムライト・アルミナ製多孔質セラミック薄板を重しとして載置した。

【0053】

実施例1で使用したものと同様の一辺40cm及び厚さ20mmのセッター上に、上記の積層体を水平に(グリーンシートのシート面が水平方向と平行になるように)載置した。

【0054】

積層体を水平に配置したセッターを脱脂炉に入れ、500℃で脱脂し、次いで高温焼成炉に移し変えて、大気雰囲気下で1420℃において3時間焼成し、約10cm角、厚さ約0.18mmのセラミックシートを60枚得た。

【0055】

(比較例2)

1つの積層体に含まれるグリーンシートの枚数を20枚とした点以外は、比較例1と同様の方法によって、セラミックシートを作製した。

【0056】

(評価方法)

実施例1,2及び比較例1,2で得られた全数のセラミックシートの中央2方向の長さをノギスで測定した。結果は、最大値と最小値の差を「寸法の最大値と最小値の差」として、また、1枚ずつの2方向の測定値のうち、大きい方の測定値を小さい方の測定値で除した値を計算し、これを%で表記して、さらに100を差し引いた数値を、「最大の寸法歪」とした。さらに、目視検査により、長3mm以上のキズ及び切り込み深さ0.5mm以上の欠け不良の発生率を比較した。なお、切り込み深さとは、欠けがないときの端面を想定し(仮想端面とし)、仮想端面からその接線に直角方向で欠けの中の一番遠方の点までの距離をいう。

【0057】

【表1】

【0058】

このように、焼成時に積層体を縦置きで配置することにより、横置きと比較して、積層体中のグリーンシートの枚数が多いにも関わらず、荷重の増加に伴って発生する1枚ごとの寸法歪を抑制することができた。この結果から、本発明の製造方法によれば、量産下においても寸法安定性に優れた製品を製造できるということが確認できた。さらに、焼成時に積層体を縦置きで配置することによって、荷重下で収縮する際に生じるキズや欠けの発生も大幅に低減することができ、歩留まりを向上させることができるという結果も得られた。

【産業上の利用可能性】

【0059】

本発明のセラミックシートの製造方法は、量産下においても寸法安定性に優れた製品を製造することができるので、例えば厳格な寸法安定性が要求されるSOFC用電解質シート等の製造にも好適に適用できる。

【符号の説明】

【0060】

1 積層体

2 セッター

3 力

11 セラミックシート用のグリーンシート

12 セラミック多孔質スペーサ

13 支持体

【技術分野】

【0001】

本発明は、セラミックシートの製造方法に関する。

【背景技術】

【0002】

セラミックは、耐熱性や耐摩耗性等の機械的性質に加えて電気的、磁気的特性、さらには生体適合性等にも優れたものであることから、多くの分野で広く活用されている。中でもジルコニアを主体とするセラミック基板は、優れた酸素イオン伝導性や耐熱耐食性を有しているので、センサー部品や燃料電池用の電解質膜あるいは焼成用セッター等として有効に活用することができる。これら用途に供するには、緻密質セラミックシートであることが好ましい。

【0003】

セラミックシートの製法として一般的に実施されているのは、アルミナ等のセラミック原料粉末、有機バインダー及び溶媒からなるスラリーを、ドクターブレード法、カレンダー法又は押出し法等によってシート状に成形し、これを乾燥して溶媒を揮発させてグリーンシートを得、これを切断及び/又はパンチング等により適当なサイズに揃えてからセッターに載せて焼成し、有機バインダーを分解除去後にセラミック粉末を焼結させる方法である。

【0004】

グリーンシートを焼成してセラミックシートを作製する場合、効率よく(生産性高く)グリーンシートを焼成するために、セッターの上に複数のグリーンシートを重ねて載置し、その状態でグリーンシートを焼成する方法が一般的に用いられる。具体的には、図3に示すように、複数のグリーンシート101を、間にスペーサとしての多孔質シート102を挟んで互いに重ね合わせ、さらに一番上に重しを兼ねた多孔質シート103を配置することによって積層体104を作製する。この積層体104がセッター105上に載置されて、グリーンシート101の焼成が行われる(例えば、特許文献1参照)。このような方法によれば、一段のセッターに複数のグリーンシートを載置して焼成できるため、セラミックシートの高い生産性を実現できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−151275号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、グリーンシートをセッター上に積み重ねた状態で焼成する方法では、一段のセッターに載置できるグリーンシートの枚数の限界が比較的低いため、生産性をさらに向上させることは困難である。一段のセッター上に積み重ねられるグリーンシートの数は、数枚〜十数枚が限度である。これ以上の数のグリーンシートを積み重ねた場合、積層体の最も上に配置されたグリーンシートと最も下に配置されたグリーンシートとの間で、焼成時にかかる荷重の差が大きくなってしまう。その結果、複数のグリーンシートを同じセッター上に載置して、かつ同じ熱雰囲気的条件で焼成したにもかかわらず、得られるセラミックシート間で寸法精度等の品質の差が大きくなるという問題も生じる。

【0007】

そこで、得られるセラミックシート間の品質のばらつきを抑制しつつ、さらなる生産性の向上を実現できるセラミックシートの製造方法が求められている。

【0008】

本発明は、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性をさらに向上させることが可能な、セラミックシートの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明のセラミックシートの製造方法は、

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む。

【発明の効果】

【0010】

本発明の製造方法では、グリーンシートを焼成する際に、当該グリーンシートを含む積層体を、グリーンシートのシート面が鉛直方向に沿う向きに配置する。積層体をこのように配置することによって、焼成時に同じ積層体に含まれるグリーンシートについて、焼成時にかかる荷重のグリーンシート間のばらつきを抑制できる。したがって、本発明の製造方法によれば、従来の製造方法よりも多い数のグリーンシートを重ね合わせて一度に焼成した場合でも、荷重のばらつきに起因して生じるセラミックシート間の寸法精度等の品質のばらつきを、従来の製造方法よりも低く抑えることができる。これにより、本発明のセラミックシートの製造方法によれば、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性のさらなる向上を実現できる。

【図面の簡単な説明】

【0011】

【図1】本発明の製造方法の実施の形態において、工程(I)で作製される積層体の配置状態を示す断面図である。

【図2】積層体の配置状態の他の例を示す断面図である。

【図3】従来の製造方法のグリーンシートの焼成工程において、当該グリーンシートを含む積層体の配置状態を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、具体的に説明する。

【0013】

本実施の形態におけるセラミックシートの製造方法は、

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む。

【0014】

図1は、本実施の形態の工程(I)で作製される、セラミックシート用のグリーンシート11とセラミック多孔質スペーサ12とを含む積層体1の配置状態を示す。積層体1は、複数のグリーンシート11を多孔質スペーサ12を介して互いに重ね合わせることによって形成されている。本実施の形態では、積層体1の両面に支持体13が配置されている。この支持体13は、積層体1に含まれる各層(グリーンシート11及びスペーサ12)を安定に保持するために、積層体1全体を両面側から支持する役割を果たす。なお、支持体13は必要に応じて配置すればよく、例えば、多孔質スペーサ12の強度が十分に高く、支持体13が無くても積層体1に含まれる各層が安定に保持され得る場合等は、支持体13を配置しなくてもよい。

【0015】

積層体1は、セッター2上に、グリーンシート11のシート面が鉛直方向に沿う向きに配置される。ここで、「グリーンシート11のシート面が鉛直方向に沿う」とは、図1に示すような、グリーンシート11のシート面が鉛直方向に平行である状態だけでなく、本発明の効果が損なわれない範囲(セラミックシートの品質に影響を及ぼす程の荷重のばらつきを生じさせない範囲)で、シート面が鉛直方向に対してある程度(好ましくは30°以下、より好ましくは12°以下、さらに好ましくは6°以下で)傾斜している状態(図2参照)も含むことを意味する。なお、積層体1中の配置位置にかかわらず、積層体1中のグリーンシート11にかかる荷重をほぼ均一化できることから、グリーンシート11のシート面が鉛直方向に平行となるように積層体1を配置することが好ましい。

【0016】

前記工程(I)及び(II)では、積層体1に対して、積層方向に圧縮する力3が印加されることが望ましい。積層体1に対してこのような力3を印加することにより、積層体1をグリーンシート11のシート面が鉛直方向に沿う向きに配置したとしても、積層体1を構成するグリーンシート11及び多孔質スペーサ12が互いにバラバラにならない。したがって、積層体1に含まれる各層(グリーンシート11及びスペーサ12)がより安定に保持される。力3は、積層体1に含まれるグリーンシート11のシート面に対して垂直方向にかかる力が、好ましくは0.1N〜50N、より好ましくは0.2N〜30N、さらに好ましくは0.3N〜10Nとなるように印加されることが好ましい。シート面に対してかかる力3をこのような範囲内で適宜調節することにより、シート品質(寸法精度)を高めることができる。力3を印加する方法は、特に制限されない。例えば、積層体1の両面に配置された両方の支持体13に外部からバネを通して力を印加する方法、両方の支持体13を万力状の挟み棒によって挟んで締め付ける方法、少なくとも一方の支持体13に加重用ブロックをもたれかけるように配置する方法等が、使用され得る。

【0017】

また、積層体1に含まれる各層をより安定に保持するために、積層体1全体を粘着テープ等で固定してもよい。

【0018】

次に、工程(I)で用いられるセラミックシート用のグリーンシート11について説明する。グリーンシート11は、例えば、セラミック原料粉末に、バインダー及び溶剤を添加し、さらに必要に応じて分散剤、可塑剤、潤滑剤及び消泡剤等を添加してスラリーを調製し、このスラリーをテープ状に成形して乾燥させたグリーンテープを所定形状に切断及び/又は打ち抜きすることによって、得ることができる。

【0019】

セラミック原料は、用途及び使用目的等に応じて適宜選択することができる。例えば、アルミナ、ジルコニア、セリア、チタニア、シリカ、ムライト、コージェライト、スピネル、フォルステライト、アノーサイト、セルシアン、エンスタタイト、窒化アルミニウム及び窒化珪素等の種々のセラミックが使用できる。

【0020】

セラミックシートとして、例えば固体酸化物形燃料電池(以下、「SOFC」と記載する。)用の電解質シートを製造する場合は、ジルコニア系セラミックを原料として用いることが好ましい。具体的には、MgO、CaO、SrO及びBaO等のアルカリ土類金属酸化物;Sc2O3、Y2O3、La2O3、CeO2、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dy2O3、Ho2O3、Er2O3及びYb2O3等の希土類元素酸化物;及び、Bi2O3及びIn2O3等の酸化物、から選択される1種もしくは2種以上を、安定化剤として含有するジルコニアが例示できる。さらに、その他の添加剤として、SiO2、Ge2O3、B2O3、SnO2、Ta2O5及びNb2O5から選択される何れかの酸化物が含まれていてもよい。これらの中でも、より高レベルの酸素イオン伝導性、強度及び靭性を確保する上で好ましいのは、スカンジア、イットリア及びイッテルビアからなる群から選択される少なくともいずれか1種を安定化剤として含む、安定化ジルコニアである。安定化ジルコニア全体における安定化剤の含有量は、例えば、スカンジアで4〜12モル%、イットリアで3〜10モル%、イッテルビアで4〜15モル%である。結晶系は、正方晶系であってもよいし、立方晶系であってもよく、あるいは、それらの混合系、さらに単斜晶系及び/又は菱面体晶系が含まれていてもよい。スカンジアを含むジルコニアの場合、スカンジアの含有量が多くなると結晶系が菱面体晶に転移することがあるので、結晶系を立方晶系に安定化するために、第二安定化剤成分としてセリアやアルミナ等を加えてもよく、スカンジア8〜12モル%セリア0.5〜2モル%安定化ジルコニアや、スカンジア8〜12モル%アルミナ0.5〜2モル%安定化ジルコニアが、特に好適である。

【0021】

この他、CeO2又はBi2O3に、CaO、SrO、BaO、Y2O3、La2O3、Ce2O3、Pr2O3、Nd2O3、Sm2O3、Eu2O3、Gd2O3、Tb2O3、Dr2O3、Ho2O3、Er2O3、Yb2O3、PbO、WO3、MoO3、V2O5、Ta2O5及びNb2O5等から選択される1種もしくは2種以上を添加した、セリア系又はビスマス系の酸化物を用いることもできる。また、LaGaO3等のガレート系の酸化物を用いることもできる。

【0022】

グリーンシート11の作製に用いられるバインダーの種類には制限がなく、従来のセラミックシートの製造方法で公知となっている有機バインダー又は無機バインダーの中から適宜選択できる。

【0023】

有機バインダーとしては、エチレン系共重合体、スチレン系共重合体、アクリレート系及びメタクリレート系共重合体、酢酸ビニル系共重合体、マレイン酸系共重合体、ビニルアセタール系樹脂、ビニルホルマール樹脂、ポリビニルブチラール樹脂、ビニルアルコール系樹脂、エチルセルロース等のセルロース類及びワックス類等が例示される。これらの中でもグリーンシートの成形性や強度、特に量産のために大量焼成するときの熱分解性などの点から、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、イソブチルアクリレート、シクロヘキシルアクリレート、2−エチルヘキシルアクリレート等の炭素数10以下のアルキル基を有するアルキルアクリレート類;メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、シクロヘキシルメタクリレート、2−エチルヘキシルメタクリレート、ドデシルメタクリレート、ラウリルメタクリレート等の炭素数20以下のアルキル基を有するアルキルメタクリレート類;ヒドロキシエチルアクリレート、ヒドロキシプロピルアクリレート、ヒドロキシエチルメタクリレート、ヒドロキシプロピルメタクリレート等のヒドロキシアルキル基を有するヒドロキシアルキルアクリレート又はヒドロキシアルキルメタクリレート類;ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート等のアミノアルキルアクリレート又はアミノアルキルメタクリレート類;アクリル酸、メタアクリル酸、マレイン酸、モノイソプロピルマレート等のマレイン酸半エステル等のカルボキシル基含有モノマー等の中から少なくとも1種を重合又は共重合させることによって得られる、数平均分子量が20,000〜200,000、より好ましくは50,000〜100,000のアクリレート系及びメタアクリレート系共重合体が好ましいものとして推奨される。これらの有機バインダーは、単独で使用し得る他、必要により2種以上を適宜組み合わせて使用することができる。特に好ましいのは、イソブチルメタクリレート及び/又は2−エチルヘキシルメタクリレートを60質量%以上含むモノマーの共重合体である。

【0024】

無機バインダーとしては、ジルコニアゾル、シリカゾル、アルミナゾル及びチタニアゾル等から選択される1種もしくは2種以上を混合して使用することができる。

【0025】

セラミック原料粉末とバインダーとの使用比率は、セラミック原料100質量部に対して、バインダー5〜30質量部が好ましく、10〜20質量部の範囲がより好ましい。バインダー量が少な過ぎると、グリーンシート11の強度及び柔軟性が不十分となる場合がある。バインダー量が多過ぎると、スラリーの粘度調節が困難になるばかりでなく、焼成時のバインダー成分の分解放出が多く且つ激しくなって、均質なシートが得られにくくなる場合がある。

【0026】

グリーンシート11の作製に用いられる溶剤の種類には制限がなく、従来のセラミックシートの製造方法で公知となっている溶剤の中から適宜選択できる。例えば、水;エタノール、2−プロパノール、n−ブタノール、1−ヘキサノール等のアルコール類;アセトン、2−ブタノン等のケトン類;ペンタン、ヘキサン、ヘプタン等の脂肪族炭化水素類;ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類;酢酸メチル、酢酸エチル、酢酸ブチル等の酢酸エステル類、等の中から適宜選択した溶剤を、単独で使用してもよいし、2種以上を適宜混合して使用してもよい。溶媒の使用量は、グリーンシート成形時におけるスラリーの粘度を加味して適当に調節すればよく、好ましくはスラリー粘度が1〜20Pa・s(10〜200ポイズ)、より好ましくは1〜5Pa・s(10〜50ポイズ)の範囲となるように調整するのがよい。

【0027】

上記スラリーの調製には、必要に応じて、分散剤、可塑剤、潤滑剤、界面活性剤及び/又は消泡剤等が添加されてもよい。例えば分散剤は、セラミック原料粉末の解膠や分散を促進するために添加される。分散剤としては、ポリアクリル酸、ポリアクリル酸アンモニウム等の高分子電解質;クエン酸、酒石酸等の有機酸;イソブチレン又はスチレンと無水マレイン酸との共重合体及びそのアンモニウム塩あるいはアミン塩;ブタジエンと無水マレイン酸との共重合体及びそのアンモニウム塩、等が例示される。例えば可塑剤は、グリーンシートに柔軟性を付与するために添加される。可塑剤としては、フタル酸ジブチル、フタル酸ジオクチル等のフタル酸エステル類;フタル酸ポリエステル類;プロピレングリコール等のグリコール類;グリコールエーテル類、等が例示される。

【0028】

セラミック原料粉末、バインダー及び溶剤等を混合して作製されたスラリーを、通常の方法、例えばドクターブレード法、押出成形法又はカレンダーロール法等によりテープ状に成形し、乾燥させてグリーンテープを作製する。このグリーンテープを所定の形状に切断及び/又は打ち抜きすることによって、グリーンシート11を作製できる。グリーンシート11の大きさ及び厚さは、目的とするセラミックシートの大きさ及び厚さと、焼成による収縮率とから求められる。本実施の形態の製造方法で用いられるグリーンシート11は、例えば、最終的に得られるセラミックシートが50〜1000cm2の面積を有し、且つ0.05〜0.5mmの厚さを有するように、その大きさ及び厚さを決定できる。

【0029】

グリーンシート11の形状は、セラミックシートが適用される用途に応じて適宜決定されればよいため、特に制限されない。

【0030】

上記のように作製されたグリーンシート11を複数準備する。複数のグリーンシート11を多孔質スペーサ12を介して互いに重ね合わせて、積層体1が作製される。積層体1の両面に、必要に応じて支持体13を配置する。積層体1は、セッター2上に、グリーンシート11のシート面が鉛直方向に沿う向きに配置される。積層体1において重ね合わされるグリーンシート11の枚数は、その寸法にもよるが、例えば2〜300枚であり、好ましくは5〜200枚、より好ましくは10〜100枚である。なお、セッター2及び多孔質スペーサ12には、セラミックシートを作製する際に一般的に用いられる、公知のセラミックセッター及びセラミック多孔質スペーサが使用できる。

【0031】

多孔質スペーサ12は、アルミナ、ジルコニア及びムライトからなる群から選択される少なくともいずれか1種を含む多孔質体からなることが好ましい。これらは、耐クリープ性及び耐スポーリング性に優れており、さらに、例えばセラミック原料粉末にジルコニアを用いた場合でも、高温雰囲気下でジルコニアとの反応性が低いためである。

【0032】

多孔質スペーサ12の気孔率は、30%以上80%以下が好ましい。多孔質スペーサ12がこのような気孔率を有することにより、多孔質スペーサ12とグリーンシート11とを交互に積み重ねた状態でグリーンシート11を焼成する際に、バインダー、可塑剤及び分散剤等の有機成分の熱分解によって生成するガス成分を速やかに外部に放出させて脱脂効果を促進できるからである。気孔率が30%未満である多孔質スペーサを使用すると、通気性の低下によって有機成分の燃焼及び有機成分分解ガスの放出が不十分となり、積層方向に圧縮する力3を大きくしても、セラミックシートに発生するうねりの高さが大きく、且つ多くなり、クラックや割れが生じる原因になる。一方、気孔率が80%を超える多孔質スペーサを使用すると、有機成分の燃焼及び有機成分分解ガスの効率的な放出が行われてうねりの発生は低減されるが、多孔質スペーサ自体の強度が不十分となるため、ハンドリング性が著しく低下して複数回の使用に耐えられなくなる他、多孔質スペーサ表面の平滑性も悪くなってセラミックシートにクラックや割れが生じやすくなる等の問題が生じる。多孔質スペーサ12のより好ましい気孔率は、35%以上65%以下であり、さらに好ましい気孔率は40%以上60%以下である。

【0033】

なお、ここでいう気孔率とは、JIS R2205の「耐火れんがの見掛気孔率の測定方法」に準拠して求められる気孔率のことである。試料の見掛気孔率(P0)は、乾燥試料の質量(W1)、飽水試料の水中の質量(W2)、飽水試料の質量(W3)から、下記式(1)で算出される。

P0={(W3−W1)/(W3−W2)}×100 ・・・(1)

【0034】

また、多孔質スペーサ12の厚さが100μm未満では、気孔率が上記の好ましい範囲内であってもスペーサ自体のハンドリング強度が十分でなく、一方、厚さが500μmを超えると、ハンドリング強度は十分であるがグリーンシートからの有機成分分解ガスが効率良く放散されにくくなり、セラミックシートにうねりが発生しやすくなる。多孔質スペーサ12のより好ましい厚さは120μm以上400μm以下であり、さらに好ましい厚さは150μm以上350μm以下である。

【0035】

多孔質スペーサ12の面積及び形状は、目的とするセラミックシートの面積及び形状から特定されるグリーンシート11の面積及び形状に基づいて決定される。したがって、多孔質スペーサ12の形状は、焼成するグリーンシート11の形状と相似形であることが好ましく、円形、楕円形、角形又はR(アール)を持った角形等、いずれでもよく、これらの形状内に円形、楕円形、角形又はR(アール)を持った角形等の穴を有するものであってもよい。

【0036】

多孔質スペーサ12の面積は、グリーンシート11の面積よりも若干大きく、且つグリーンシート11が多孔質スペーサ12の周縁からはみ出ないようにすることが好ましい。具体的には、グリーンシート11の周縁から多孔質スペーサ12がはみ出る寸法は、0.5〜5mmの範囲が好ましく、さらに好ましくは1〜3mm、特に好ましくは1〜2mmの範囲内である。

【0037】

多孔質スペーサ12として、全て同じ種類の多孔質スペーサを用いてもよいし、複数種類の多孔質スペーサを用いてもよい。例えば、強度の異なる2種類の多孔質スペーサを多孔質スペーサ12として用いてもよい。積層体1に高い強度を有する多孔質スペーサが含まれる場合、積層体1全体として強度が向上する。また、高い強度を有する多孔質スペーサを含ませることにより、積層体1の内部に異物等が挟み込まれた場合でも、その異物等が積層体1中の全てのグリーンシート11に影響を及ぼすことを抑制できるので、積層体1から得られる全てのセラミックシートに割れ及び欠け等の問題が生じることを回避できる。

【0038】

多孔質スペーサ12は、多孔質スペーサ12の間でグリーンシート11が鉛直方向に沿う向きに安定に保持され得るように、0.1〜2.0の最大摩擦係数を有することが好ましく、0.5〜1.5の最大摩擦係数を有することがより好ましい。ここで、多孔質スペーサ12の最大摩擦係数は、下記の方法で測定される。多孔質スペーサ12の最大摩擦係数を上記の範囲内で調節することにより、シート品質を高めることができる。

【0039】

(摩擦係数の測定方法)

底面積15cm2、重さ75gの重しに、JIS L3201に規定されるR36Wのフェルトを貼り付け、これを、多孔質スペーサの上を100mm/minで10cmの距離を移動させた時の最大応力を、重しの重さで除して求める。

【0040】

セッター2は、一般に、主に電子部品やガラスの焼成に使用されるセラミック製の焼成用治具のことであり、棚板や敷板とも呼ばれる。本実施の形態で用いられるセッター2は、アルミナ、シリカ、マグネシア及びジルコニア等の酸化物、及び/又は、コージェライト、ジルコン及びムライト等の複合酸化物を含み、厚さが5〜30mm程度で、一辺が150〜400mm程度の平板状であることが好ましい。

【0041】

支持体13は、多孔質スペーサ12と同じ材料によって形成されていてもよいし、異なる材料によって形成されていてもよい。ただし、支持体13は、積層体1を両面側から支える重しとなり得るように、多孔質スペーサ12よりも大きい重量を有すること、支持体13の主面が鉛直方向に沿う向きで配置された場合に、積層方向にかかる力を均等に配分できる形状(例えば、積層体1の最外層の多孔質スペーサ12の表面形状とほぼ同じ形状等)を有すること、及び/又は、積層体1の最外層の多孔質スペーサ12の強度を補うために、多孔質スペーサ12よりも高い強度を有する材料によって形成されていること、が望ましい。

【0042】

支持体13は、強度の点からは緻密な構造を有するものでもよいが、例えば、30%以上80%以下の気孔率を有する多孔質体によって形成されていることが好ましい。支持体13がこのような気孔率を有することにより、焼成時にバインダー、可塑剤及び分散剤等の有機成分の熱分解によって生成するガス成分を速やかに外部に放出させて脱脂効果を促進できるとともに、支持体13としての適度な質量及び強度を有するからである。気孔率が30%未満である支持体を使用すると、通気性の低下によって有機成分の燃焼及び有機成分分解ガスの放出が不十分となり、セラミックシートに発生するうねりの高さが大きく、且つ多くなり、クラックや割れが生じる原因になる。一方、気孔率が80%を超える支持体を使用すると、有機成分の燃焼及び有機成分分解ガスの効率的な放出が行われてうねりの発生は低減されるが、支持体自体の強度が不十分となるため、ハンドリング性が著しく低下して複数回の使用に耐えられなくなる。支持体13は、直接グリーンシート11に接しないため、強度が不十分な場合、積層体1を両面側から支えるとともにグリ−ンシート11に圧縮力を印加する機能が低下してしまう。支持体13のより好ましい気孔率は、35%以上65%以下であり、さらに好ましい気孔率は40%以上60%以下である。なお、気孔率は、多孔質スペーサ12の気孔率と同じ方法で求めることができる。

【0043】

支持体13の厚さは、特に限定されないが、例えば板状の場合、1mm以上100mm以下とできる。また、支持体13は、積層体1をその両面側から支えて鉛直方向の向きに保持できればよいため、その形状は特に制限されない。支持体13の形状として、例えば、三角柱、四角柱、L字柱等が挙げられる。

【0044】

次に、工程(I)における積層体1の配置状態を維持したままで、積層体1に含まれるグリーンシート11を焼成する(工程(II))。具体的な焼成の条件は、特に制限されない。したがって、グリーンシート11を焼成する通常の方法を用いることが可能である。例えば、グリーンシート11からバインダー及び溶剤等の有機成分を除去するために、150〜600℃、好ましくは250〜500℃で5〜80時間程度処理する。次いで、酸化性雰囲気下もしくは非酸化性雰囲気下、1000〜1800℃、好ましくは1200〜1600℃で2〜10時間保持して焼成することによって、セラミックシートが得られる。

【0045】

本実施の形態の製造方法では、焼成時に重ね合わせるグリーンシート11の数を増加させても、かかる荷重の条件がグリーンシート11間でほぼ均一となる。したがって、本実施の形態の製造方法によれば、荷重の差に起因して生じるセラミックシート間の品質のばらつきを、従来の製造方法よりも低く抑えることができる。その結果、得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性のさらなる向上が可能となる。例えば、製造ラインにおいて、1回で製造できる複数のセラミックシート(1回の焼成工程で同時に製造される複数のセラミックシート)を「セラミックシート群」として1単位と考える場合、本実施の形態の製造方法によれば、従来よりも品質のばらつきの少ないセラミックシート群を実現できる。具体的には、セラミックシート群を構成するセラミックシートの寸法の最大値と最小値との差が1%以下である、セラミックシート群を実現できる。このようなセラミックシート群は、製品販売時に同一のロット番号が付与されるものである。同一ロットのセラミックシート間での品質のばらつきをより小さくできることは、セラミックシートを製品として販売する際の大きな利点となる。

【0046】

本実施の形態の製造方法は、従来の方法で製造されるセラミックシートから特性を大きく変化させることなく、寸法精度が優れ品質のばらつきが小さく、且つ高い生産性で製造されたセラミックシートを提供できる。ただし、本実施の形態の製造方法で製造されるセラミックシートは、従来の方法で製造されるセラミックシートとは異なり、焼成時の設置の向きに起因する厚さの傾斜を有しやすい。

【実施例】

【0047】

次に、本発明について、実施例を用いて具体的に説明する。なお、本発明は、以下に示す実施例によって何ら限定されるものではない。

【0048】

(実施例1)

<セラミック多孔質スペーサの作製>

市販の平均粒子径が55μmの低ソーダアルミナ粉末100質量部に対し、メタクリレート系共重合体からなるバインダー(平均分子量:30,000、ガラス転移温度:−8℃、固形分濃度:50質量%)24質量部、可塑剤としてジブチルフタレート2質量部、分散媒としてトルエン/酢酸エチル(質量比=3/2)の混合溶媒30質量部を、直径10mmのジルコニアボールが装入されたナイロンポットに入れ、約60rpmで40時間混練してスラリーを調製した。得られたスラリーを除鉄機に通した後、碇型の攪拌機を備えたジャケット付丸底円筒型減圧脱泡容器へ移し、攪拌機を30rpmの速度で回転させながら、ジャケット温度45℃で減圧(約−0.08MPa〜−0.09MPa)して、粘度約8Pa・s(25℃)の塗工用スラリーを得た。

このスラリーを塗工装置のスラリーダムに移し、ドクターブレード法によって、厚さが75μmのポリエチレンテレフタレート(PET)フィルム上に塗工し、幅450mm、厚さ約0.32mmのセラミックグリーンテープを得た。このグリーンテープを、刃角30度のトムソン刃の打ち抜き型を用いて、PETフィルムと反対側の面(空気面側)から一辺約16cmの正方形に打ち抜いたのち、PETフィルムから剥離して、グリーンシートを得た。打ち抜いたグリーンシートの上にコーンスターチを均一に塗布した。その上に同様にして切断したグリーンシートを重ね合わせた。同様の操作を繰り返して、合計10枚のグリーンシートを、コーンスターチを介して互いに重ね合わせた。

この状態で大気雰囲気下にて500℃で脱脂を行い、その後、1500℃で2時間焼成して、多孔質セラミック薄板を得た。得られたセラミック多孔質スペーサの厚さは0.3mm、気孔率35%、通気性は0.002m・s/kPaであった。

【0049】

<セラミックシート用のグリーンシートの作製>

市販の3モル%イットリア安定化ジルコニア粉末(平均粒子径:0.7μm、90%径:1.9μm)100質量部に対し、メタクリレート系共重合体からなるバインダー(分子量:30,000、ガラス転移温度:−8℃、固形分濃度:50質量%)30質量部、可塑剤としてジブチルフタレート3質量部、分散媒としてトルエン/酢酸エチル(質量比=3/2)の混合溶媒50質量部を、直径10mmのジルコニアボールが装入されたナイロンポットに入れ、約60rpmで40時間混練してスラリーを調製した。得られたスラリーを除鉄機に通した後、碇型の攪拌機を備えたジャケット付丸底円筒型減圧脱泡容器へ移し、攪拌機を30rpmの速度で回転させながら、ジャケット温度45℃で減圧(約−0.08MPa〜−0.09MPa)して、粘度2.3Pa・s(25℃)の塗工用スラリーを得た。

このスラリーを濾過サイズが10μmである市販のフィルターに通した後、塗工装置のスラリーダムに移し、ドクターブレード法によって、厚さが188μmのPETフィルム上に塗工し、幅310mm、厚さ0.25mmのセラミックグリーンテープを得た。このグリーンテープをPETフィルムから剥離し、刃角30度のトムソン刃の打ち抜き型を用いて、一辺14cmの正方形に打ち抜いて、セラミックシート用のグリーンシートを得た。

【0050】

<セラミックシート用のグリーンシートの焼成>

支持体として機能する、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製薄板(気孔率:60%、嵩比重:1.3)の上に、前記の方法で得た一辺15cmの正方形のセラミック多孔質スペーサを載せ、コーンスターチを一様に薄く刷毛で塗布して、そのほぼ中央に、前記の方法で得た一辺14cmの正方形のセラミックシート用のグリーンシートを重ねた。その上に、刷毛で両面に薄くコーンスターチを塗布した一辺15cmの正方形のセラミック多孔質スペーサを載せ、さらに一辺が14cmの正方形のセラミックシート用のグリーンシートを重ねた。同様にしてセラミック多孔質スペーサとグリーンシートとを、グリーンシートが60枚になるまで交互に重ね合わせて、最後にセラミック多孔質スペーサを載せて、積層体を得た。さらにその上に、支持体として機能する、一番下に配置したものと同様の、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製薄板を載置した。この積層体が作業中にずれないように、4辺の中央付近をセロハンテープで貼り付けて、全体を固定した。

市販の一辺40cm、厚さ20mmのセッター上に、上記の積層体を、グリーンシートのシート面が鉛直方向と平行になるように配置した。積層体の高さ方向の中央に接するようにして、積層体の両面側から、積層体を積層方向に圧縮する力を印加するためのムライト製のブロックを、斜めに立てかけて載置した。使用したムライト製のブロックのサイズは、11cm×7.5cm×3cmであった。当該ブロックの11cmの稜が、積層体の高さ方向の中央に接する向きに置いたところ、グリーンシートのシート面に対して垂直方向にかかる力は、約1.2N(120gf)であった。なお、シート面に対して垂直方向に掛かる力は、積層体に相当する部分にバネ秤を配置し、バネ秤にかかる応力として測定した。

上記のように積層体が配置されたセッターを、18cmの支柱を介して2段に積み上げて脱脂炉に入れ、500℃で脱脂し、次いで高温焼成炉に移し変えて、大気雰囲気下にて1420℃で3時間焼成した。これにより、約10cm角、厚さ約0.18mmのセラミックシートを60枚得た。

【0051】

(実施例2)

1つの積層体に含まれるグリーンシートの枚数を20枚とした点以外は、実施例1と同様の方法によって、セラミックシートを作製した。

【0052】

(比較例1)

実施例1で作製した同様の積層体の上に、一辺15cmの正方形で厚さ2mmのムライト・アルミナ製多孔質セラミック薄板を載せた。さらにその上にも、同様のムライト・アルミナ製多孔質セラミック薄板を重しとして載置した。

【0053】

実施例1で使用したものと同様の一辺40cm及び厚さ20mmのセッター上に、上記の積層体を水平に(グリーンシートのシート面が水平方向と平行になるように)載置した。

【0054】

積層体を水平に配置したセッターを脱脂炉に入れ、500℃で脱脂し、次いで高温焼成炉に移し変えて、大気雰囲気下で1420℃において3時間焼成し、約10cm角、厚さ約0.18mmのセラミックシートを60枚得た。

【0055】

(比較例2)

1つの積層体に含まれるグリーンシートの枚数を20枚とした点以外は、比較例1と同様の方法によって、セラミックシートを作製した。

【0056】

(評価方法)

実施例1,2及び比較例1,2で得られた全数のセラミックシートの中央2方向の長さをノギスで測定した。結果は、最大値と最小値の差を「寸法の最大値と最小値の差」として、また、1枚ずつの2方向の測定値のうち、大きい方の測定値を小さい方の測定値で除した値を計算し、これを%で表記して、さらに100を差し引いた数値を、「最大の寸法歪」とした。さらに、目視検査により、長3mm以上のキズ及び切り込み深さ0.5mm以上の欠け不良の発生率を比較した。なお、切り込み深さとは、欠けがないときの端面を想定し(仮想端面とし)、仮想端面からその接線に直角方向で欠けの中の一番遠方の点までの距離をいう。

【0057】

【表1】

【0058】

このように、焼成時に積層体を縦置きで配置することにより、横置きと比較して、積層体中のグリーンシートの枚数が多いにも関わらず、荷重の増加に伴って発生する1枚ごとの寸法歪を抑制することができた。この結果から、本発明の製造方法によれば、量産下においても寸法安定性に優れた製品を製造できるということが確認できた。さらに、焼成時に積層体を縦置きで配置することによって、荷重下で収縮する際に生じるキズや欠けの発生も大幅に低減することができ、歩留まりを向上させることができるという結果も得られた。

【産業上の利用可能性】

【0059】

本発明のセラミックシートの製造方法は、量産下においても寸法安定性に優れた製品を製造することができるので、例えば厳格な寸法安定性が要求されるSOFC用電解質シート等の製造にも好適に適用できる。

【符号の説明】

【0060】

1 積層体

2 セッター

3 力

11 セラミックシート用のグリーンシート

12 セラミック多孔質スペーサ

13 支持体

【特許請求の範囲】

【請求項1】

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む、セラミックシートの製造方法。

【請求項2】

前記工程(I)及び(II)において、前記積層体に含まれる前記グリーンシートの前記シート面に対して垂直方向にかかる力が0.1N〜50Nとなるように、前記積層体に対して積層方向に圧縮する力が印加される、

請求項1に記載のセラミックシートの製造方法。

【請求項3】

前記工程(I)において、前記積層体の両面に支持体を配置する、

請求項1に記載のセラミックシートの製造方法。

【請求項1】

(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と

(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、

を含む、セラミックシートの製造方法。

【請求項2】

前記工程(I)及び(II)において、前記積層体に含まれる前記グリーンシートの前記シート面に対して垂直方向にかかる力が0.1N〜50Nとなるように、前記積層体に対して積層方向に圧縮する力が印加される、

請求項1に記載のセラミックシートの製造方法。

【請求項3】

前記工程(I)において、前記積層体の両面に支持体を配置する、

請求項1に記載のセラミックシートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−75798(P2013−75798A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217660(P2011−217660)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000004628)株式会社日本触媒 (2,292)

【Fターム(参考)】

[ Back to top ]