セラミックスローラの製造方法

【課題】円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造するセラミックスローラの製造方法を提供すること。

【解決手段】耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、スラリーから厚みが0.6〜6.0mmのシートを得る成形工程と、該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、リング状のシート片2を必要枚数軸芯5に挿入し、且つ成形片を軸芯長手方向に圧縮して固定する組み付け工程と、を有する。

【解決手段】耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、スラリーから厚みが0.6〜6.0mmのシートを得る成形工程と、該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、リング状のシート片2を必要枚数軸芯5に挿入し、且つ成形片を軸芯長手方向に圧縮して固定する組み付け工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製の軸芯と、該軸芯の外周側に形成される円筒体層を備えるセラミックスローラの製造方法に関し、特に帯電像を用いる電子複写機やプリンタなどの電子写真装置に搭載される熱定着装置に使用されるセラミックスローラの製造方法に関するものである。

【背景技術】

【0002】

静電複写機、レーザープリンタなどの電子写真装置は、暗中で一様に帯電した感光体表面に光学像を投影すると、感光体表面には光学像に対応した静電気潜像が形成され、その表面に現像剤である帯電トナーを散布して静電気的に付着させて画像を現像し、この感光体表面に前記トナーの帯電とは反対の極性に帯電させた印刷紙の表面を重ねて該トナーを紙面に転写し、この紙面上のトナーを熱定着ローラにより加圧下、加熱、溶融して紙面上に熱定着することにより、画像を複写させるものである。

【0003】

熱定着ローラにより紙面上のトナーを熱定着する熱定着装置部分としては、通常、熱定着ローラと加圧ローラの2つのローラで構成されたもの、あるいは、熱定着ローラと加圧ローラと搬送ローラの3つのローラで構成され、熱定着ローラまたは加圧ローラのうち何れか一方と、搬送ローラとの間に巻装される無端ベルトを有するものが知られている。すなわち、印刷紙は、その裏面側から加圧ローラ又は無端ベルトを介した加圧ローラで支持され、表面側から加熱された熱定着ローラにより加圧、加熱させて紙面上のトナーが融着して熱定着される。熱定着ローラの温度は、一般的に150〜200℃程度であるが、ローラ昇温時には、オーバーシュートにより、一時的にそれ以上の温度に達する場合もある。

【0004】

熱定着ローラにより紙面上のトナーを融着させるために、融着可能な高温に加熱されるが、熱定着操作が行われる際、常に熱定着温度より遥かに低温の印刷紙や加圧ローラ、あるいは無端ベルトと接触し、回転するため、その瞬間に、多量の熱エネルギーが奪い取られて冷却される。このため、熱定着ローラは、このような接触による冷却を見込んで、より高い温度に加熱しておく必要があり、消費電力が増大してしまう。従って、加圧ローラには、熱伝導率の小さな性質、すなわち、断熱性が要求される。また、加圧ローラは、高温の熱定着ローラと接触するため、耐熱性も要求される。

【0005】

このような加圧ローラとして、軸芯と、該軸芯の外周に形成される多孔質セラミックスの円筒体層からなるセラミックスローラが提案されている(特開2007−272051号公報)。

【0006】

特開2007−272051号公報のセラミックスローラは、無機繊維を含む原材料と水を混合してスラリーを調製するスラリー調製工程と、スラリーから板状または柱状の成形体を湿式プレス成形又は抄造によって得る成形工程と、成形体に無機繊維の配向方向に対して垂直に孔を空け、中空部を備えた成形片を得る工程と、成形片の中空部に軸芯を通し且つ成形片を軸芯長手方向に圧縮して固定する工程とを有する製造方法により得られる。

【0007】

しかしながら、特開2007−272051号公報のセラミックスローラの製造方法は、軸芯と円筒体層を構成する柱状物とが圧入によるものであるため、(1)軸芯への組み付け時に発生する挿入摩擦により、局部的に密度のばらつきが生じて熱が逃げ易い(密度が高い)部位が生じる、(2) 軸芯への組み付け時に発生する摩擦抵抗により生産性が低下する、という問題がある。

【特許文献1】特開2007−272051号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、軸芯と、該軸芯の外周側に形成されるセラミックスの円筒体層とを備えるセラミックスローラにおいて、円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造するセラミックスローラの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

かかる実情において、本発明者らは鋭意検討を行った結果、リング状のシート片を必要枚数軸芯に挿入し、このシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程を有した製造方法であれば、更に好適にはこの組み付け工程において、リング状のシート片の中空部の内径が、軸芯の外径より大であれば、圧縮後の円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明は、珪酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造によって得る成形工程と、該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、リング状のシート片を必要枚数軸芯に挿入し、該リング状のシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程と、を有することを特徴とするセラミックスローラの製造方法を提供するものである。

【発明の効果】

【0011】

本発明のセラミックスローラの製造方法によれば、厚さ0.6〜6mmのリング状のシート片を必要枚数、軸芯に挿入し、その後シート片の積層体を軸芯長手方向に圧縮して固定する工程を採用するため、圧縮後の円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造することができる。この効果は、この組み付け工程において、リング状のシート片の中空部の内径が、軸芯の外径より大であれば、特に顕著である。

【発明を実施するための最良の形態】

【0012】

(スラリー調製工程)

スラリー調製工程は、ケイ酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製する工程である。原材料は珪酸カルシウム及び耐熱性繊維を含むものが、熱伝導率のより小さいものが得られる点で好適である。

【0013】

ケイ酸カルシウムとしては、ケイ酸質原料とカルシウム原料を水の存在下で水熱反応せしめて生成した化合物が好適である。ケイ酸カルシウムの結晶としては、例えばゾノトライト結晶、トバモライト結晶、不定形C−S−H結晶等が挙げられ、特にゾノトライト結晶からなる成形体は軽量で比強度が非常に大きく、耐熱性と断熱性に優れているため好ましい。ゾノトライト結晶は特開2007−272051号公報に記載されたものと同様であり、集合し且つ結合して二次粒子を形成している。

【0014】

ケイ酸カルシウムと併用される耐熱性繊維は、補強繊維として使用されるものである。耐熱性繊維には耐熱性無機繊維と耐熱性有機繊維がある。耐熱性無機繊維としては、例えば、アルミナシリカ繊維、アルミナ繊維、クリストタイル、カーボンファイバー、ガラス繊維、スラグウール、シリカ繊維、ジルコニア繊維、石膏ウイスカー、炭化珪素繊維、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、高珪酸ファイバー、溶融シリカファイバー及びロックウール、ワラストナイトなどが挙げられ、耐熱性有機繊維としては、例えば、アラミド繊維などが挙げられる。なお、これらの耐熱性繊維は、1種単独又は2種以上を組み合わせて使用することができる。

【0015】

スラリー調製工程において、スラリーには、耐熱性繊維及びケイ酸カルシウム結晶の他に、任意成分として補強材、充填材又は軽量骨材がさらに含まれていてもよい。こうした任意成分を添加することにより、さらに強度の高いケイ酸カルシウム結晶含有成形体を得ることができる。補強材としては、セメント、石膏等が挙げられ、充填材としては、タルク、珪藻土、フライアッシュ等が挙げられ、軽量骨材としては、マイクロシリカ、パーライト、シラスバルーン、ガラスバルーン等が挙げられる。

【0016】

スラリー中、各原料の配合量としては、例えば、ゾノトライト結晶の二次粒子100質量部に対して、耐熱性繊維5〜95質量部、好ましくは20〜60質量部、補強材0〜36質量部、好ましくは7〜15質量部、充填材0〜30質量部、軽量骨材0〜30質量部である。

【0017】

無機質バインダーと耐熱性繊維を主成分とする原材料としては、例えば特開2004−301293号に開示されているものと同様のものが挙げられる。

【0018】

無機質バインダーは、乾燥及び焼成工程において自らセラミックス成分となり且つ該耐熱性繊維を相互に固結する材料である。該無機質バインダーとしては、特に限定されるものではないが、例えば、ガラスフリット、コロイダルシリカ、アルミナゾル、シリカゾル、珪酸ソーダ、チタニアゾル、珪酸リチウム、水ガラスなどが挙げられる。これらの無機質バインダーは、1種単独又は2種以上を組み合わせて使用することができる。

【0019】

耐熱性繊維には、耐熱性無機繊維と耐熱性有機繊維がある。耐熱性無機繊維としては、例えば、アルミナシリカ繊維、アルミナ繊維、クリストタイル、カーボンファイバー、ガラス繊維、スラグウール、シリカ繊維、ジルコニア繊維、石膏ウイスカー、炭化珪素繊維、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、高珪酸ファイバー、溶融シリカファイバー及びロックウール、ワラストナイトなどが挙げられ、耐熱性有機繊維としては、例えば、アラミド繊維などが挙げられる。これらの耐熱性繊維は、1種単独又は2種以上を組み合わせて使用することができる。

【0020】

無機質バインダーと耐熱性繊維を主成分とする原料において、耐熱性繊維以外に、粒子状耐熱性無機質材料を配合することができる。粒子状耐熱性無機質材料としては、クレー、炭酸カルシウム、タルク、シリカ、アルミ、酸化マグネシウム、酸化カルシウム、ジルコニア、チタニア、セピオライト、カオリン、ゼオライト、窒化珪素、窒化アルミニウム、アルミノボロシリケート、アルミノシリケート及び多孔質炭素等が挙げられる。また、粒子状耐熱性無機質材料として中空セラミックス、ガラスバルーン等の中空材料を使用することもできる。なお、これらの粒子状耐熱性無機質材料は、1種単独又は2種以上を組み合わせて使用することができる。

【0021】

無機質バインダーと耐熱性繊維を主成分とする原料において、スラリー中、耐熱性繊維の使用量は、無機質バインダー100質量部に対して50〜500質量部、好ましくは100〜300質量部である。使用量が50質量部未満であると、ローラが加熱されて金属製の軸芯が軸芯長手方向に熱膨張しても、円筒体層が弾性変形し難くなり、円筒体層に亀裂が生じ易くなる。また、使用量が500質量部を超えると、得られる円筒体層の強度が十分でなくなる。

【0022】

(成形工程)

成形工程は、スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造法、好適には抄造法によって得る工程である。また、スラリー調製工程において、原料としてゾノトライト結晶の二次粒子を使用する場合、該成形工程は、ゾノトライト結晶の二次粒子を扁平にして且つ該扁平ゾノトライト二次粒子の配向を一定方向にする工程を兼ねてもよい。

【0023】

吸引脱水成形法又は抄造法は、公知の方法を適用することができる。抄造法において、シートは、スラリーからゾノトライト等の原料を漉し取る抄紙機で0.6〜6.0mmのシート状に形成される。抄紙機は原料を漉し取る網、それを圧縮するプレス機、乾燥機などで構成されており、長網抄紙機や丸網抄紙機等を用いてよい。シートの密度は、作製したい円筒体層の嵩密度にあわせ、例えば0.2〜0.5g/cm3の範囲で適宜決定される。なお、ゾノトライト結晶の二次粒子の扁平化は、軸芯への組付け圧縮工程中に行ってもよく、この場合、シートの嵩密度は、最終的な円筒体嵩密度より0.02g/cm3以上軽くする。シートの密度は、スラリー中のゾノトライト結晶二次粒子の嵩高さや、脱水成形後に行うプレス等の圧力を変更することにより調整すればよい。例えば、ゾノトライト結晶二次粒子を嵩高くすると比較的嵩密度が低いシートを得ることができる。ゾノトライト結晶二次粒子の嵩密度は、出発原料、スラリーの濃度や攪拌条件等を適宜変更して調整される。シートの厚さ(図2中、符号t)は0.6〜6mmで調整できるが、1.2〜3.4mm厚さに調整すると、シート厚み方向に発生する密度ばらつきの影響が一層小さくなる点で好ましい。成形圧力は通常1〜100kgf/cm2、好ましくは1〜10kgf/cm2かけて行うのがよい。なお、扁平ゾノトライト二次粒子や耐熱性繊維の配向方向は、抄造法の場合、水が抄造機から重力落下する方向に対して垂直方向である。上記方法により得られたシートは、公知の技術により乾燥することができる。乾燥条件は、通常50〜300℃で0.1〜24時間、好ましくは150〜250℃で0.1〜10時間かけるのが好ましい。

【0024】

(打ち抜き加工工程)

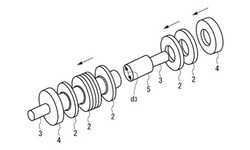

打ち抜き加工工程は、シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る工程である。この打ち抜き加工工程を図1を参照して説明する。図1は吸引脱水法又は抄造法で得られたシートからリング形状の成型体を得る工程の一例を説明する図である。図1中、厚さtのシート成形体1を例えば二重円筒刃(不図示)を使用して打ち抜き、外径d2、内径d1のリング状の成型片2を得る。打ち抜き加工機には、同じ形状の二重円筒刃が多数形成されたものを使用し、1回の打ち抜きで多数のリング状物を得ることが生産性を高めることができる点で好適である。

【0025】

なお、吸引脱水成形法又は抄造法により得られたシートから得られるものは、上記のリング状物に限定されず、丸穴を有する四角形状物であってもよい。この場合、軸芯に組み付けた後、四角柱状物を円筒状物に加工する。

【0026】

(組み付け工程)

組み付け工程は、リング状のシート片を必要枚数軸芯に挿入し、且つ成形片を軸芯長手方向に圧縮して固定する工程である。組み付け工程を図2及び図3を参照して説明する。図2は軸芯に多数のリング状のシート片を挿入する工程を説明する図、図3(A)は本例の製造方法で得られたセラミックスローラの断面図、(B)は(A)のセラミックスローラで使用する圧縮前の円筒体層の断面図である。

【0027】

軸芯としては、使用に耐える剛性を有する金属又は硬質樹脂であれば、特に制限されず、鉄、ステンレス鋼、アルミニウム、銅、真鍮、炭素鋼、ポリカーボネート、硬質ナイロンなどが挙げられる。

【0028】

軸径d3の軸芯5にリング状のシート片2を組み込む方法としては、軸芯5にリング状のシート片2を1枚ずつ挿入して次々に組み込む方法、軸芯5に数枚積み重ねたリング状のシート片2を挿入して組み込む方法、積層されたリング状のシート片2に軸芯5を挿入する方法などが挙げられる。従来の柱状物の成形片を軸芯に圧入する方法では、圧入抵抗が生じ、成形片に密度ムラが生じ、熱が逃げ易い部位が生じてしまう。

【0029】

軸芯5にリング状のシート片2を組み込む際、リング状のシート片2の内径d1は軸芯5の軸径d3より大、特に0.05mm〜6mm大であることが、更に特に0.05〜2mm大であることが好ましい。d1とd3に少なくとも0.05mmの差があれば、挿入摩擦はほとんど発生しないか、発生しても挿入作業に影響しない。リング状のシート片2の内径d1と軸芯5の軸径d3の差をどの程度にするかは、リング状のシート片2の材質、厚み、使用枚数、圧縮後の隙間(X)の目標値等を考慮して適宜決定すればよい。

【0030】

軸芯5に対してリング状のシート片2を挿入する際、リング状のシート片2で構成される円筒体層の内径の円周の長さ当たりの挿入荷重は、0〜80N/cm、好ましくは0〜58N/cmの範囲である。挿入荷重80N/cm近傍の荷重で得られる隙間は、厳密には部分的に接触する箇所が僅かに存在するものの、実質的に隙間と定義できるものである。このような部分的に接触する隙間であっても、円筒体層には密度ムラが起きず、軸芯に対して円筒体層を挿入する際、挿入抵抗を低減して生産性を向上させるという本発明の目的は達成できる。従来の圧入方法の場合、挿入荷重は580N/cmとなることがあり、挿入荷重80N/cmはこれに比べると非常に小さな荷重である。なお、円筒体層の内径が22mmの場合、挿入荷重は0〜550N、好ましくは0〜400Nである。

【0031】

リング状のシート片2の使用枚数は、圧縮後の単位長さ10mm当たり2〜17枚、好適には3.5〜10枚である。使用枚数が少な過ぎると、抄造法等で得られるシートの厚みが厚くなりすぎ、抄造過程における密度ムラや軸芯への挿入荷重が大きくなることによる密度ムラが生じる。また、使用枚数が多過ぎると、抄造法等で得られるシートの厚みが薄くなりすぎ、強度が得られなくなる。円筒体層1の長さが300mmの場合、60〜510枚、好適には105〜300枚使用することになる。

【0032】

リング状のシート片2を軸芯長手方向に所定の圧縮長さΔlとなるように圧縮して固定する方法(図2参照)としては、例えば雌螺子がきられたフランジをねじ込む方法、または圧入された成形片とローレット加工で軸芯に形成される凹凸との固定方法等が挙げられる。これにより、セラミックスローラ10は、フランジ4間の圧縮力により回転トルクを発生することができる。従って、軸芯5と円筒体層7間の接着剤は使用せずともよい。また、円筒体層7の長手方向においては柔軟なペーパーを圧縮しているため、ペーパー間に隙間は発生せず、円筒体層の表面には隙間が生じることはない。この圧縮固定工程において、円筒体層を構成するリング状のシート片2の厚みは圧縮前0.6mm〜6mmのものが、概ね0.5〜5mm程度に、圧縮前1.2〜3.4mmのものが、概ね1〜3mmとなる。

【0033】

セラミックスローラ10における、軸芯5に装着された後の軸芯長手方向の長さl1は、軸芯5に装着される前の軸芯長手方向の長さl0より小である。すなわち、l1<l0であり、l0−l1=Δlは圧縮長さである。圧縮長さΔlは、圧縮固定時、円筒体層7の軸芯方向における密度が0.02g/cm3以上の密度上昇を伴う圧力をかけて得られる縮小分である。この圧縮長さであれば、フランジと円筒体層の端面との摩擦抵抗が十分であり、所望の回転トルクを得ることができる。なお、所望の回転トルクは、使用される電子写真装置の熱定着装置の仕様により異なり、圧縮圧力が0.02g/cm3以上の密度上昇となる範囲において適宜決定すればよい。

【0034】

上記の製造方法において、焼成工程(オートクレーブ)は任意の工程であるが、焼成工程を行う場合、焼成後にシート状のシート片2を得ることが、寸法変化が生じない点で好ましい。軸芯にシート片を装着した後、円筒体層の外周に、更にPFA樹脂のフイルムなどのフッ素樹脂層、シリコーンゴム層、ガラス層などの表面層を、公知の方法により被覆することができる。これにより、表面を平滑にすることができ、摺動性を高めると共に、離型性を付与することができる。

【0035】

本発明の製造方法で得られたセラミックスローラ10は、中心から外側に向けて順に、金属製の軸芯5、隙間(空気層)9及びセラミックスの円筒体層7からなる(図3参照)。なお、セラミックスとは非金属無機材料を主成分とする材料を言う。軸芯5は軸芯5に装着された円筒体層7を両側から所定の押圧力で挟持することができるフランジ4と、ジャーナル部3とからなる。すなわち、軸芯5と円筒体層7の固定は、軸芯5の両側部に位置するフランジ4と円筒体層7の端面との摩擦抵抗により行う。円筒体層7は、同じ物性且つ同じ大きさの概ね数百枚のリング状のシート片が積層されたものであり、軸芯5の長手方向に圧縮されて軸芯5に固定される。なお、隙間(空気層)9は、なくてもよいが、あったほうが、軸芯に円筒体層を挿入する際、挿入摩擦がほとんど発生せず、従って、円筒体層に局部的な密度のばらつきが生じることはない。また、軸芯と円筒体層の間に空気が存在するため、熱伝導率を低くすることができる。

【0036】

本発明のセラミックスローラにおいて、軸芯と円筒体層の間は隙間(X)は、0<X≦3mmであり、好適には0.05≦X≦2mm、より好適には0.05≦X≦1mm、さらに好適には0.05≦X≦0.1mmである。軸芯に円筒体層を圧入して円筒体層を軸芯に固定する方法では、圧入時に円筒体層が破損したり、摩擦粉が隙間に充填して挿入摩擦が生じ、密度のバラツキ(熱ムラ)が生じる。また、隙間が3mmを越えると、円筒体同士の接面の摩擦力が低下し円筒体同士の回転ズレが懸念される。円筒体層の外径を大きくして、円筒体層(断熱層)を厚くすることができるものの、装置全体のコンパクト化などの障害となり好ましくない。

【0037】

隙間(X)は、完全な非接触であるものが好ましいが、これに限定されず、部分的に接触する箇所が僅かに存在していてもよい。隙間(X)は、例えば、内径測定器を使用して求めることができる。内径測定器としては、最小表示量が0.001mmの三点式内側マイクロメータが挙げられる。すなわち、隙間(X)はセラミックスローラを分解して、円筒体層を取り出し、必要に応じて単位長さ(ブロック体)に分解し、ブロック体を元の長さとなるように再度圧縮し、その後の内径を内径測定器で測定し、軸芯外径との差により求めればよい。

【0038】

本発明のセラミックスローラにおいて、円筒体層のセラミックスの嵩密度は、通常0.05〜0.7g/cm3であり、好ましくは0.25〜0.5g/cm3である。また、円筒体層のセラミックスの熱容量は、0.04〜0.65J/K・cm3、好ましくは0.04〜0.4J/K・cm3である。また、圧縮された円筒体層のみのセラミックスの熱伝導率は、0.01〜0.15W/m・Kであり、好ましくは0.04〜0.15W/m・Kであり、より好ましくは0.06〜0.12W/m・Kである。また、本発明の軸芯と円筒体層からなるセラミックスローラの熱伝導率は、0.04〜0.15W/m・Kであり、好ましくは0.06〜0.12W/m・Kである。

【0039】

熱容量(KJ/cm3)は、試料を粉砕し、そのうちの50gを、高温試料投下型比熱測定装置を用いて比熱を測定し、嵩密度の値から算出することができる。また、圧縮された円筒体層のセラミックスの熱伝導率(W/m・K)は、別途、セラミックスローラとした際の密度と同じ密度となる幅100mm、厚さ20mm、長さ50mmの平面板状の試験体における表面を、軸芯と円筒体層からなるセラミックスローラの熱伝導率(W/m・K)は、セラミックスローラの円筒体層表面を、JIS R2618 非定常熱線法に準じて、迅速熱伝導率計QTM−500(京都電子工業株式会社製)により、室温で測定したものである。なお、上記の円筒体層は異なった嵩密度や熱容量のセラミックス層から構成されていてもよい。たとえば、外周面に近い部分はその内部より比較的低い熱容量のセラミックス層とすることもできる。

【0040】

本発明のセラミックスローラは、軸芯と円筒体層の間に隙間が存在するため、挿入摩擦に起因する密度ムラがなく、熱伝導率は均一で且つ小さいため、断熱性が優れる。このため、電子複写機やプリンタなどの電子写真装置に搭載される熱定着装置に使用される断熱性が要求されるセラミックスローラに使用することができる。すなわち、本発明のセラミックスローラが使用できる用途としては、種々な名称で呼ばれている、例えば、加圧ローラ、搬送ローラ、補助ローラ、ドライブローラ、剥離ローラ、テンションローラ、駆動ローラ、ガイドローラ等が挙げられる。

【0041】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0042】

(ゾノトライト結晶の生成)

石灰質原料として生石灰を24倍量の90℃の熱水に投入し、160rpmで回転する回転翼で攪拌しながら30分間消化して石灰乳を得た。次いで、得られた石灰乳にケイ酸質原料としての珪石粉末(伊豆珪石特粉D)をCaO/SiO2モル比が1.0になるように添加し、同時に、生石灰と珪石粉末との合計量の30倍量の水を加えて均一なスラリーとし、オートクレーブ中、120rpmで攪拌しながら、容器内圧力16kg/cm2で4時間水熱反応させた。得られたスラリー中の固形物は実質的にゾノトライト結晶からなり、一次粒子である針状結晶が多数集結した直径30〜130μmの球状の二次粒子を形成していた。

【0043】

(スラリーの調製工程)

上記スラリーゾノトライト結晶の2次粒子70重量部に対して、5重量部のポルトランドセメント(普通ポルトランドセメント、宇部三菱セメント社製)、10重量部のガラス繊維(CS6J−888S、日東紡社製)、15重量部の細径ガラス繊維(Qファイバ、Manville社製)、0.05重量部の凝集剤(サンフロックN−OP、三洋化成工業社製)を添加し、均一に混合して抄造用スラリーを得た。

【0044】

(成形工程(I))

スラリーの調製工程で得られたスラリーを長網抄造機にて抄造し、紙を形成したあと、約4kgf/cm2の圧力でプレスし、乾燥を行い、密度0.35g/cm3、厚さ1.0mmのシート状の断熱ペーパーを得た。

【0045】

(打ち抜き加工工程)

得られたシート状の断熱ペーパーから外径39.5mm、内径(中空部直径)22.5mmのリング状のシート片を都合373枚、打ち抜き加工により得た。打ち抜き加工は、二重円筒刃を有する打ち抜き機を使用して、20個採り/1回で14回の打ち抜きを実施したものである(図1参照)。

【0046】

(組み付け工程)

次いで、軸径22.0mmステンレス製の軸芯5に、リング状のシート片2を次々に挿入して、373枚の分割成形片が繋がった積層体を得た。この際の挿入荷重はゼロであった。フランジを用いてこの積層体を軸芯長手方向に圧縮して、長さ300mm、嵩密度0.45g/cm3の断熱層を備えたセラミックスローラを得た。得られたセラミックスローラについて、軸芯と円筒体層間の隙間(X)、円筒体層の熱伝導率、円筒体層の密度の最大値と最小値を測定した。その結果を表1に示す。なお、軸芯と円筒体層間の隙間(X)は下記方法により行なった。また、円筒体層の熱伝導率は、別途、同密度となるサンプルを4つ作製してそれぞれ測定した。また、円筒体層の密度の最大値と最小値は、円筒体層の長さ5mm毎で測定した30個の結果から求めた。また、セラミックスローラの熱伝導率の平均値および熱伝導率差は、円筒体層の表面を10箇所測定した結果から求めた。

【0047】

(隙間(X)の測定)

セラミックスローラのフランジを外して、円筒体層の任意の箇所での長さ10mmのブロック体を取り出し、該ブロック体を元の長さとなるように再度圧縮し、その後の内径を、最小表示量が0.001mmの三点式内側マイクロメータで測定し、軸芯外径との差を1/2倍して求めた。ブロック体は円筒体層中、異なる箇所10個選んだものである。

【実施例2】

【0048】

厚さ1.0mmのシート状の断熱ペーパーの代わりに、厚さ1.4mmのシート状の断熱ペーパーを得えたこと、リング状のシート片の積層枚数373を267としたこと以外は、実施例1と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例3】

【0049】

外径39.5mm、内径22.5mmのリング状のシート片を打ち抜く代わりに、外径39.5mm、内径22.2mmのリング状のシート片を打ち抜いたこと以外は、実施例2と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例4】

【0050】

外径39.5mm、内径22.5mmのリング状のシート片を打ち抜く代わりに、外径39.5mm、内径22.1mmのリング状のシート片を打ち抜いたこと、リング状のシート片の積層枚数267を268としたこと以外は、実施例2と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例5】

【0051】

成形工程(I)(抄造法)に代えて、下記の成形工程(II)(吸引脱水成形法)としたこと、リング状のシート片の積層枚数373を113としたこと以外は、実施例1と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0052】

(成形工程(II))

抄造法と同様の方法でスラリー調製工程にて得られたスラリーを吸引脱水成形用型枠に流し込み、吸引脱水を行いながら約40kgf/cm2の圧力で湿式プレスしたのち、110℃で乾燥を行い、密度0.35g/cm3、厚さ3.3mmのシート状の断熱ペーパーを得た。

【実施例6】

【0053】

成形工程(II)のスラリー投入量を1.5倍に増量し、厚さ5.0mmのシート状の断熱ペーパーを得たこと、リング状のシート片の積層枚数113を75としたこと以外は、実施例5と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0054】

比較例1

成形工程(I)で、抄造速度を高めたことにより、厚さ0.4mmのシート状の断熱ペーパーを得ようと試みたが、抄造網から剥離することができずペーパーとすることができなかった。

【0055】

比較例2

成形工程(II)のスラリー投入量を2.4倍に増量し、厚さ8.0mmのシート状の断熱ペーパーを得たこと、リング状のシート片の積層枚数113を47としたこと以外は、実施例5と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0056】

【表1】

【0057】

実施例1〜6は比較例2と比べて、円筒体層の密度のバラツキが小さい。比較例2では実施例1〜6に比べて円筒体層を構成するペーパーが厚いため、圧縮荷重がかかった際に一枚のペーパーにおいて圧力伝播が悪く厚さ方向に密度ムラが生じてしまうが、実施例1〜6ではペーパーが薄く、厚さ方向に均一に加圧され局部的な密度のばらつきを生じさせることがなかったためである。

【0058】

なお、実施例1で得られたセラミックスローラは、更に円筒体層の周面に厚さ30μmのPFAチューブをシリコーンゴム接着剤で接着して、外径40mm、長さ300mmのセラミックスローラとした。そして、ハロゲンランプ内蔵の加熱ローラに、このセラミックスローラを圧接回転加熱する装置を使用し、加熱ローラの加熱温度200℃、回転数100rpm、総荷重30kgfの条件下、100時間稼動させ、円筒体層の破壊の状況を観察したところ、異常は認められなかった。

【図面の簡単な説明】

【0059】

【図1】シートからリング形状の成型片を得る工程の一例を説明する図。

【図2】組み付け工程の一例を説明する図。

【図3】(A)はセラミックスローラの断面図、(B)は(A)のセラミックスローラで使用する圧縮前の円筒体層(積層体)の断面図。

【符号の説明】

【0060】

1 シート状の形成体

2 リング状のシート片

3 ジャーナル部

4 フランジ

5 金属製の軸芯

7 円筒体層

9 隙間

10 セラミックスローラ

【技術分野】

【0001】

本発明は、金属製の軸芯と、該軸芯の外周側に形成される円筒体層を備えるセラミックスローラの製造方法に関し、特に帯電像を用いる電子複写機やプリンタなどの電子写真装置に搭載される熱定着装置に使用されるセラミックスローラの製造方法に関するものである。

【背景技術】

【0002】

静電複写機、レーザープリンタなどの電子写真装置は、暗中で一様に帯電した感光体表面に光学像を投影すると、感光体表面には光学像に対応した静電気潜像が形成され、その表面に現像剤である帯電トナーを散布して静電気的に付着させて画像を現像し、この感光体表面に前記トナーの帯電とは反対の極性に帯電させた印刷紙の表面を重ねて該トナーを紙面に転写し、この紙面上のトナーを熱定着ローラにより加圧下、加熱、溶融して紙面上に熱定着することにより、画像を複写させるものである。

【0003】

熱定着ローラにより紙面上のトナーを熱定着する熱定着装置部分としては、通常、熱定着ローラと加圧ローラの2つのローラで構成されたもの、あるいは、熱定着ローラと加圧ローラと搬送ローラの3つのローラで構成され、熱定着ローラまたは加圧ローラのうち何れか一方と、搬送ローラとの間に巻装される無端ベルトを有するものが知られている。すなわち、印刷紙は、その裏面側から加圧ローラ又は無端ベルトを介した加圧ローラで支持され、表面側から加熱された熱定着ローラにより加圧、加熱させて紙面上のトナーが融着して熱定着される。熱定着ローラの温度は、一般的に150〜200℃程度であるが、ローラ昇温時には、オーバーシュートにより、一時的にそれ以上の温度に達する場合もある。

【0004】

熱定着ローラにより紙面上のトナーを融着させるために、融着可能な高温に加熱されるが、熱定着操作が行われる際、常に熱定着温度より遥かに低温の印刷紙や加圧ローラ、あるいは無端ベルトと接触し、回転するため、その瞬間に、多量の熱エネルギーが奪い取られて冷却される。このため、熱定着ローラは、このような接触による冷却を見込んで、より高い温度に加熱しておく必要があり、消費電力が増大してしまう。従って、加圧ローラには、熱伝導率の小さな性質、すなわち、断熱性が要求される。また、加圧ローラは、高温の熱定着ローラと接触するため、耐熱性も要求される。

【0005】

このような加圧ローラとして、軸芯と、該軸芯の外周に形成される多孔質セラミックスの円筒体層からなるセラミックスローラが提案されている(特開2007−272051号公報)。

【0006】

特開2007−272051号公報のセラミックスローラは、無機繊維を含む原材料と水を混合してスラリーを調製するスラリー調製工程と、スラリーから板状または柱状の成形体を湿式プレス成形又は抄造によって得る成形工程と、成形体に無機繊維の配向方向に対して垂直に孔を空け、中空部を備えた成形片を得る工程と、成形片の中空部に軸芯を通し且つ成形片を軸芯長手方向に圧縮して固定する工程とを有する製造方法により得られる。

【0007】

しかしながら、特開2007−272051号公報のセラミックスローラの製造方法は、軸芯と円筒体層を構成する柱状物とが圧入によるものであるため、(1)軸芯への組み付け時に発生する挿入摩擦により、局部的に密度のばらつきが生じて熱が逃げ易い(密度が高い)部位が生じる、(2) 軸芯への組み付け時に発生する摩擦抵抗により生産性が低下する、という問題がある。

【特許文献1】特開2007−272051号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、軸芯と、該軸芯の外周側に形成されるセラミックスの円筒体層とを備えるセラミックスローラにおいて、円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造するセラミックスローラの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

かかる実情において、本発明者らは鋭意検討を行った結果、リング状のシート片を必要枚数軸芯に挿入し、このシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程を有した製造方法であれば、更に好適にはこの組み付け工程において、リング状のシート片の中空部の内径が、軸芯の外径より大であれば、圧縮後の円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造することができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明は、珪酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造によって得る成形工程と、該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、リング状のシート片を必要枚数軸芯に挿入し、該リング状のシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程と、を有することを特徴とするセラミックスローラの製造方法を提供するものである。

【発明の効果】

【0011】

本発明のセラミックスローラの製造方法によれば、厚さ0.6〜6mmのリング状のシート片を必要枚数、軸芯に挿入し、その後シート片の積層体を軸芯長手方向に圧縮して固定する工程を採用するため、圧縮後の円筒体層に局部的な密度のばらつきを生じさせることがなく、熱伝導率が低いセラミックスローラを、高い生産効率で製造することができる。この効果は、この組み付け工程において、リング状のシート片の中空部の内径が、軸芯の外径より大であれば、特に顕著である。

【発明を実施するための最良の形態】

【0012】

(スラリー調製工程)

スラリー調製工程は、ケイ酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製する工程である。原材料は珪酸カルシウム及び耐熱性繊維を含むものが、熱伝導率のより小さいものが得られる点で好適である。

【0013】

ケイ酸カルシウムとしては、ケイ酸質原料とカルシウム原料を水の存在下で水熱反応せしめて生成した化合物が好適である。ケイ酸カルシウムの結晶としては、例えばゾノトライト結晶、トバモライト結晶、不定形C−S−H結晶等が挙げられ、特にゾノトライト結晶からなる成形体は軽量で比強度が非常に大きく、耐熱性と断熱性に優れているため好ましい。ゾノトライト結晶は特開2007−272051号公報に記載されたものと同様であり、集合し且つ結合して二次粒子を形成している。

【0014】

ケイ酸カルシウムと併用される耐熱性繊維は、補強繊維として使用されるものである。耐熱性繊維には耐熱性無機繊維と耐熱性有機繊維がある。耐熱性無機繊維としては、例えば、アルミナシリカ繊維、アルミナ繊維、クリストタイル、カーボンファイバー、ガラス繊維、スラグウール、シリカ繊維、ジルコニア繊維、石膏ウイスカー、炭化珪素繊維、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、高珪酸ファイバー、溶融シリカファイバー及びロックウール、ワラストナイトなどが挙げられ、耐熱性有機繊維としては、例えば、アラミド繊維などが挙げられる。なお、これらの耐熱性繊維は、1種単独又は2種以上を組み合わせて使用することができる。

【0015】

スラリー調製工程において、スラリーには、耐熱性繊維及びケイ酸カルシウム結晶の他に、任意成分として補強材、充填材又は軽量骨材がさらに含まれていてもよい。こうした任意成分を添加することにより、さらに強度の高いケイ酸カルシウム結晶含有成形体を得ることができる。補強材としては、セメント、石膏等が挙げられ、充填材としては、タルク、珪藻土、フライアッシュ等が挙げられ、軽量骨材としては、マイクロシリカ、パーライト、シラスバルーン、ガラスバルーン等が挙げられる。

【0016】

スラリー中、各原料の配合量としては、例えば、ゾノトライト結晶の二次粒子100質量部に対して、耐熱性繊維5〜95質量部、好ましくは20〜60質量部、補強材0〜36質量部、好ましくは7〜15質量部、充填材0〜30質量部、軽量骨材0〜30質量部である。

【0017】

無機質バインダーと耐熱性繊維を主成分とする原材料としては、例えば特開2004−301293号に開示されているものと同様のものが挙げられる。

【0018】

無機質バインダーは、乾燥及び焼成工程において自らセラミックス成分となり且つ該耐熱性繊維を相互に固結する材料である。該無機質バインダーとしては、特に限定されるものではないが、例えば、ガラスフリット、コロイダルシリカ、アルミナゾル、シリカゾル、珪酸ソーダ、チタニアゾル、珪酸リチウム、水ガラスなどが挙げられる。これらの無機質バインダーは、1種単独又は2種以上を組み合わせて使用することができる。

【0019】

耐熱性繊維には、耐熱性無機繊維と耐熱性有機繊維がある。耐熱性無機繊維としては、例えば、アルミナシリカ繊維、アルミナ繊維、クリストタイル、カーボンファイバー、ガラス繊維、スラグウール、シリカ繊維、ジルコニア繊維、石膏ウイスカー、炭化珪素繊維、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、高珪酸ファイバー、溶融シリカファイバー及びロックウール、ワラストナイトなどが挙げられ、耐熱性有機繊維としては、例えば、アラミド繊維などが挙げられる。これらの耐熱性繊維は、1種単独又は2種以上を組み合わせて使用することができる。

【0020】

無機質バインダーと耐熱性繊維を主成分とする原料において、耐熱性繊維以外に、粒子状耐熱性無機質材料を配合することができる。粒子状耐熱性無機質材料としては、クレー、炭酸カルシウム、タルク、シリカ、アルミ、酸化マグネシウム、酸化カルシウム、ジルコニア、チタニア、セピオライト、カオリン、ゼオライト、窒化珪素、窒化アルミニウム、アルミノボロシリケート、アルミノシリケート及び多孔質炭素等が挙げられる。また、粒子状耐熱性無機質材料として中空セラミックス、ガラスバルーン等の中空材料を使用することもできる。なお、これらの粒子状耐熱性無機質材料は、1種単独又は2種以上を組み合わせて使用することができる。

【0021】

無機質バインダーと耐熱性繊維を主成分とする原料において、スラリー中、耐熱性繊維の使用量は、無機質バインダー100質量部に対して50〜500質量部、好ましくは100〜300質量部である。使用量が50質量部未満であると、ローラが加熱されて金属製の軸芯が軸芯長手方向に熱膨張しても、円筒体層が弾性変形し難くなり、円筒体層に亀裂が生じ易くなる。また、使用量が500質量部を超えると、得られる円筒体層の強度が十分でなくなる。

【0022】

(成形工程)

成形工程は、スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造法、好適には抄造法によって得る工程である。また、スラリー調製工程において、原料としてゾノトライト結晶の二次粒子を使用する場合、該成形工程は、ゾノトライト結晶の二次粒子を扁平にして且つ該扁平ゾノトライト二次粒子の配向を一定方向にする工程を兼ねてもよい。

【0023】

吸引脱水成形法又は抄造法は、公知の方法を適用することができる。抄造法において、シートは、スラリーからゾノトライト等の原料を漉し取る抄紙機で0.6〜6.0mmのシート状に形成される。抄紙機は原料を漉し取る網、それを圧縮するプレス機、乾燥機などで構成されており、長網抄紙機や丸網抄紙機等を用いてよい。シートの密度は、作製したい円筒体層の嵩密度にあわせ、例えば0.2〜0.5g/cm3の範囲で適宜決定される。なお、ゾノトライト結晶の二次粒子の扁平化は、軸芯への組付け圧縮工程中に行ってもよく、この場合、シートの嵩密度は、最終的な円筒体嵩密度より0.02g/cm3以上軽くする。シートの密度は、スラリー中のゾノトライト結晶二次粒子の嵩高さや、脱水成形後に行うプレス等の圧力を変更することにより調整すればよい。例えば、ゾノトライト結晶二次粒子を嵩高くすると比較的嵩密度が低いシートを得ることができる。ゾノトライト結晶二次粒子の嵩密度は、出発原料、スラリーの濃度や攪拌条件等を適宜変更して調整される。シートの厚さ(図2中、符号t)は0.6〜6mmで調整できるが、1.2〜3.4mm厚さに調整すると、シート厚み方向に発生する密度ばらつきの影響が一層小さくなる点で好ましい。成形圧力は通常1〜100kgf/cm2、好ましくは1〜10kgf/cm2かけて行うのがよい。なお、扁平ゾノトライト二次粒子や耐熱性繊維の配向方向は、抄造法の場合、水が抄造機から重力落下する方向に対して垂直方向である。上記方法により得られたシートは、公知の技術により乾燥することができる。乾燥条件は、通常50〜300℃で0.1〜24時間、好ましくは150〜250℃で0.1〜10時間かけるのが好ましい。

【0024】

(打ち抜き加工工程)

打ち抜き加工工程は、シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る工程である。この打ち抜き加工工程を図1を参照して説明する。図1は吸引脱水法又は抄造法で得られたシートからリング形状の成型体を得る工程の一例を説明する図である。図1中、厚さtのシート成形体1を例えば二重円筒刃(不図示)を使用して打ち抜き、外径d2、内径d1のリング状の成型片2を得る。打ち抜き加工機には、同じ形状の二重円筒刃が多数形成されたものを使用し、1回の打ち抜きで多数のリング状物を得ることが生産性を高めることができる点で好適である。

【0025】

なお、吸引脱水成形法又は抄造法により得られたシートから得られるものは、上記のリング状物に限定されず、丸穴を有する四角形状物であってもよい。この場合、軸芯に組み付けた後、四角柱状物を円筒状物に加工する。

【0026】

(組み付け工程)

組み付け工程は、リング状のシート片を必要枚数軸芯に挿入し、且つ成形片を軸芯長手方向に圧縮して固定する工程である。組み付け工程を図2及び図3を参照して説明する。図2は軸芯に多数のリング状のシート片を挿入する工程を説明する図、図3(A)は本例の製造方法で得られたセラミックスローラの断面図、(B)は(A)のセラミックスローラで使用する圧縮前の円筒体層の断面図である。

【0027】

軸芯としては、使用に耐える剛性を有する金属又は硬質樹脂であれば、特に制限されず、鉄、ステンレス鋼、アルミニウム、銅、真鍮、炭素鋼、ポリカーボネート、硬質ナイロンなどが挙げられる。

【0028】

軸径d3の軸芯5にリング状のシート片2を組み込む方法としては、軸芯5にリング状のシート片2を1枚ずつ挿入して次々に組み込む方法、軸芯5に数枚積み重ねたリング状のシート片2を挿入して組み込む方法、積層されたリング状のシート片2に軸芯5を挿入する方法などが挙げられる。従来の柱状物の成形片を軸芯に圧入する方法では、圧入抵抗が生じ、成形片に密度ムラが生じ、熱が逃げ易い部位が生じてしまう。

【0029】

軸芯5にリング状のシート片2を組み込む際、リング状のシート片2の内径d1は軸芯5の軸径d3より大、特に0.05mm〜6mm大であることが、更に特に0.05〜2mm大であることが好ましい。d1とd3に少なくとも0.05mmの差があれば、挿入摩擦はほとんど発生しないか、発生しても挿入作業に影響しない。リング状のシート片2の内径d1と軸芯5の軸径d3の差をどの程度にするかは、リング状のシート片2の材質、厚み、使用枚数、圧縮後の隙間(X)の目標値等を考慮して適宜決定すればよい。

【0030】

軸芯5に対してリング状のシート片2を挿入する際、リング状のシート片2で構成される円筒体層の内径の円周の長さ当たりの挿入荷重は、0〜80N/cm、好ましくは0〜58N/cmの範囲である。挿入荷重80N/cm近傍の荷重で得られる隙間は、厳密には部分的に接触する箇所が僅かに存在するものの、実質的に隙間と定義できるものである。このような部分的に接触する隙間であっても、円筒体層には密度ムラが起きず、軸芯に対して円筒体層を挿入する際、挿入抵抗を低減して生産性を向上させるという本発明の目的は達成できる。従来の圧入方法の場合、挿入荷重は580N/cmとなることがあり、挿入荷重80N/cmはこれに比べると非常に小さな荷重である。なお、円筒体層の内径が22mmの場合、挿入荷重は0〜550N、好ましくは0〜400Nである。

【0031】

リング状のシート片2の使用枚数は、圧縮後の単位長さ10mm当たり2〜17枚、好適には3.5〜10枚である。使用枚数が少な過ぎると、抄造法等で得られるシートの厚みが厚くなりすぎ、抄造過程における密度ムラや軸芯への挿入荷重が大きくなることによる密度ムラが生じる。また、使用枚数が多過ぎると、抄造法等で得られるシートの厚みが薄くなりすぎ、強度が得られなくなる。円筒体層1の長さが300mmの場合、60〜510枚、好適には105〜300枚使用することになる。

【0032】

リング状のシート片2を軸芯長手方向に所定の圧縮長さΔlとなるように圧縮して固定する方法(図2参照)としては、例えば雌螺子がきられたフランジをねじ込む方法、または圧入された成形片とローレット加工で軸芯に形成される凹凸との固定方法等が挙げられる。これにより、セラミックスローラ10は、フランジ4間の圧縮力により回転トルクを発生することができる。従って、軸芯5と円筒体層7間の接着剤は使用せずともよい。また、円筒体層7の長手方向においては柔軟なペーパーを圧縮しているため、ペーパー間に隙間は発生せず、円筒体層の表面には隙間が生じることはない。この圧縮固定工程において、円筒体層を構成するリング状のシート片2の厚みは圧縮前0.6mm〜6mmのものが、概ね0.5〜5mm程度に、圧縮前1.2〜3.4mmのものが、概ね1〜3mmとなる。

【0033】

セラミックスローラ10における、軸芯5に装着された後の軸芯長手方向の長さl1は、軸芯5に装着される前の軸芯長手方向の長さl0より小である。すなわち、l1<l0であり、l0−l1=Δlは圧縮長さである。圧縮長さΔlは、圧縮固定時、円筒体層7の軸芯方向における密度が0.02g/cm3以上の密度上昇を伴う圧力をかけて得られる縮小分である。この圧縮長さであれば、フランジと円筒体層の端面との摩擦抵抗が十分であり、所望の回転トルクを得ることができる。なお、所望の回転トルクは、使用される電子写真装置の熱定着装置の仕様により異なり、圧縮圧力が0.02g/cm3以上の密度上昇となる範囲において適宜決定すればよい。

【0034】

上記の製造方法において、焼成工程(オートクレーブ)は任意の工程であるが、焼成工程を行う場合、焼成後にシート状のシート片2を得ることが、寸法変化が生じない点で好ましい。軸芯にシート片を装着した後、円筒体層の外周に、更にPFA樹脂のフイルムなどのフッ素樹脂層、シリコーンゴム層、ガラス層などの表面層を、公知の方法により被覆することができる。これにより、表面を平滑にすることができ、摺動性を高めると共に、離型性を付与することができる。

【0035】

本発明の製造方法で得られたセラミックスローラ10は、中心から外側に向けて順に、金属製の軸芯5、隙間(空気層)9及びセラミックスの円筒体層7からなる(図3参照)。なお、セラミックスとは非金属無機材料を主成分とする材料を言う。軸芯5は軸芯5に装着された円筒体層7を両側から所定の押圧力で挟持することができるフランジ4と、ジャーナル部3とからなる。すなわち、軸芯5と円筒体層7の固定は、軸芯5の両側部に位置するフランジ4と円筒体層7の端面との摩擦抵抗により行う。円筒体層7は、同じ物性且つ同じ大きさの概ね数百枚のリング状のシート片が積層されたものであり、軸芯5の長手方向に圧縮されて軸芯5に固定される。なお、隙間(空気層)9は、なくてもよいが、あったほうが、軸芯に円筒体層を挿入する際、挿入摩擦がほとんど発生せず、従って、円筒体層に局部的な密度のばらつきが生じることはない。また、軸芯と円筒体層の間に空気が存在するため、熱伝導率を低くすることができる。

【0036】

本発明のセラミックスローラにおいて、軸芯と円筒体層の間は隙間(X)は、0<X≦3mmであり、好適には0.05≦X≦2mm、より好適には0.05≦X≦1mm、さらに好適には0.05≦X≦0.1mmである。軸芯に円筒体層を圧入して円筒体層を軸芯に固定する方法では、圧入時に円筒体層が破損したり、摩擦粉が隙間に充填して挿入摩擦が生じ、密度のバラツキ(熱ムラ)が生じる。また、隙間が3mmを越えると、円筒体同士の接面の摩擦力が低下し円筒体同士の回転ズレが懸念される。円筒体層の外径を大きくして、円筒体層(断熱層)を厚くすることができるものの、装置全体のコンパクト化などの障害となり好ましくない。

【0037】

隙間(X)は、完全な非接触であるものが好ましいが、これに限定されず、部分的に接触する箇所が僅かに存在していてもよい。隙間(X)は、例えば、内径測定器を使用して求めることができる。内径測定器としては、最小表示量が0.001mmの三点式内側マイクロメータが挙げられる。すなわち、隙間(X)はセラミックスローラを分解して、円筒体層を取り出し、必要に応じて単位長さ(ブロック体)に分解し、ブロック体を元の長さとなるように再度圧縮し、その後の内径を内径測定器で測定し、軸芯外径との差により求めればよい。

【0038】

本発明のセラミックスローラにおいて、円筒体層のセラミックスの嵩密度は、通常0.05〜0.7g/cm3であり、好ましくは0.25〜0.5g/cm3である。また、円筒体層のセラミックスの熱容量は、0.04〜0.65J/K・cm3、好ましくは0.04〜0.4J/K・cm3である。また、圧縮された円筒体層のみのセラミックスの熱伝導率は、0.01〜0.15W/m・Kであり、好ましくは0.04〜0.15W/m・Kであり、より好ましくは0.06〜0.12W/m・Kである。また、本発明の軸芯と円筒体層からなるセラミックスローラの熱伝導率は、0.04〜0.15W/m・Kであり、好ましくは0.06〜0.12W/m・Kである。

【0039】

熱容量(KJ/cm3)は、試料を粉砕し、そのうちの50gを、高温試料投下型比熱測定装置を用いて比熱を測定し、嵩密度の値から算出することができる。また、圧縮された円筒体層のセラミックスの熱伝導率(W/m・K)は、別途、セラミックスローラとした際の密度と同じ密度となる幅100mm、厚さ20mm、長さ50mmの平面板状の試験体における表面を、軸芯と円筒体層からなるセラミックスローラの熱伝導率(W/m・K)は、セラミックスローラの円筒体層表面を、JIS R2618 非定常熱線法に準じて、迅速熱伝導率計QTM−500(京都電子工業株式会社製)により、室温で測定したものである。なお、上記の円筒体層は異なった嵩密度や熱容量のセラミックス層から構成されていてもよい。たとえば、外周面に近い部分はその内部より比較的低い熱容量のセラミックス層とすることもできる。

【0040】

本発明のセラミックスローラは、軸芯と円筒体層の間に隙間が存在するため、挿入摩擦に起因する密度ムラがなく、熱伝導率は均一で且つ小さいため、断熱性が優れる。このため、電子複写機やプリンタなどの電子写真装置に搭載される熱定着装置に使用される断熱性が要求されるセラミックスローラに使用することができる。すなわち、本発明のセラミックスローラが使用できる用途としては、種々な名称で呼ばれている、例えば、加圧ローラ、搬送ローラ、補助ローラ、ドライブローラ、剥離ローラ、テンションローラ、駆動ローラ、ガイドローラ等が挙げられる。

【0041】

次に、実施例を挙げて本発明を更に具体的に説明するが、これは単に例示であって、本発明を制限するものではない。

【実施例1】

【0042】

(ゾノトライト結晶の生成)

石灰質原料として生石灰を24倍量の90℃の熱水に投入し、160rpmで回転する回転翼で攪拌しながら30分間消化して石灰乳を得た。次いで、得られた石灰乳にケイ酸質原料としての珪石粉末(伊豆珪石特粉D)をCaO/SiO2モル比が1.0になるように添加し、同時に、生石灰と珪石粉末との合計量の30倍量の水を加えて均一なスラリーとし、オートクレーブ中、120rpmで攪拌しながら、容器内圧力16kg/cm2で4時間水熱反応させた。得られたスラリー中の固形物は実質的にゾノトライト結晶からなり、一次粒子である針状結晶が多数集結した直径30〜130μmの球状の二次粒子を形成していた。

【0043】

(スラリーの調製工程)

上記スラリーゾノトライト結晶の2次粒子70重量部に対して、5重量部のポルトランドセメント(普通ポルトランドセメント、宇部三菱セメント社製)、10重量部のガラス繊維(CS6J−888S、日東紡社製)、15重量部の細径ガラス繊維(Qファイバ、Manville社製)、0.05重量部の凝集剤(サンフロックN−OP、三洋化成工業社製)を添加し、均一に混合して抄造用スラリーを得た。

【0044】

(成形工程(I))

スラリーの調製工程で得られたスラリーを長網抄造機にて抄造し、紙を形成したあと、約4kgf/cm2の圧力でプレスし、乾燥を行い、密度0.35g/cm3、厚さ1.0mmのシート状の断熱ペーパーを得た。

【0045】

(打ち抜き加工工程)

得られたシート状の断熱ペーパーから外径39.5mm、内径(中空部直径)22.5mmのリング状のシート片を都合373枚、打ち抜き加工により得た。打ち抜き加工は、二重円筒刃を有する打ち抜き機を使用して、20個採り/1回で14回の打ち抜きを実施したものである(図1参照)。

【0046】

(組み付け工程)

次いで、軸径22.0mmステンレス製の軸芯5に、リング状のシート片2を次々に挿入して、373枚の分割成形片が繋がった積層体を得た。この際の挿入荷重はゼロであった。フランジを用いてこの積層体を軸芯長手方向に圧縮して、長さ300mm、嵩密度0.45g/cm3の断熱層を備えたセラミックスローラを得た。得られたセラミックスローラについて、軸芯と円筒体層間の隙間(X)、円筒体層の熱伝導率、円筒体層の密度の最大値と最小値を測定した。その結果を表1に示す。なお、軸芯と円筒体層間の隙間(X)は下記方法により行なった。また、円筒体層の熱伝導率は、別途、同密度となるサンプルを4つ作製してそれぞれ測定した。また、円筒体層の密度の最大値と最小値は、円筒体層の長さ5mm毎で測定した30個の結果から求めた。また、セラミックスローラの熱伝導率の平均値および熱伝導率差は、円筒体層の表面を10箇所測定した結果から求めた。

【0047】

(隙間(X)の測定)

セラミックスローラのフランジを外して、円筒体層の任意の箇所での長さ10mmのブロック体を取り出し、該ブロック体を元の長さとなるように再度圧縮し、その後の内径を、最小表示量が0.001mmの三点式内側マイクロメータで測定し、軸芯外径との差を1/2倍して求めた。ブロック体は円筒体層中、異なる箇所10個選んだものである。

【実施例2】

【0048】

厚さ1.0mmのシート状の断熱ペーパーの代わりに、厚さ1.4mmのシート状の断熱ペーパーを得えたこと、リング状のシート片の積層枚数373を267としたこと以外は、実施例1と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例3】

【0049】

外径39.5mm、内径22.5mmのリング状のシート片を打ち抜く代わりに、外径39.5mm、内径22.2mmのリング状のシート片を打ち抜いたこと以外は、実施例2と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例4】

【0050】

外径39.5mm、内径22.5mmのリング状のシート片を打ち抜く代わりに、外径39.5mm、内径22.1mmのリング状のシート片を打ち抜いたこと、リング状のシート片の積層枚数267を268としたこと以外は、実施例2と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【実施例5】

【0051】

成形工程(I)(抄造法)に代えて、下記の成形工程(II)(吸引脱水成形法)としたこと、リング状のシート片の積層枚数373を113としたこと以外は、実施例1と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0052】

(成形工程(II))

抄造法と同様の方法でスラリー調製工程にて得られたスラリーを吸引脱水成形用型枠に流し込み、吸引脱水を行いながら約40kgf/cm2の圧力で湿式プレスしたのち、110℃で乾燥を行い、密度0.35g/cm3、厚さ3.3mmのシート状の断熱ペーパーを得た。

【実施例6】

【0053】

成形工程(II)のスラリー投入量を1.5倍に増量し、厚さ5.0mmのシート状の断熱ペーパーを得たこと、リング状のシート片の積層枚数113を75としたこと以外は、実施例5と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0054】

比較例1

成形工程(I)で、抄造速度を高めたことにより、厚さ0.4mmのシート状の断熱ペーパーを得ようと試みたが、抄造網から剥離することができずペーパーとすることができなかった。

【0055】

比較例2

成形工程(II)のスラリー投入量を2.4倍に増量し、厚さ8.0mmのシート状の断熱ペーパーを得たこと、リング状のシート片の積層枚数113を47としたこと以外は、実施例5と同様の方法でセラミックスローラを作製し、評価を行った。その結果を表1に示す。

【0056】

【表1】

【0057】

実施例1〜6は比較例2と比べて、円筒体層の密度のバラツキが小さい。比較例2では実施例1〜6に比べて円筒体層を構成するペーパーが厚いため、圧縮荷重がかかった際に一枚のペーパーにおいて圧力伝播が悪く厚さ方向に密度ムラが生じてしまうが、実施例1〜6ではペーパーが薄く、厚さ方向に均一に加圧され局部的な密度のばらつきを生じさせることがなかったためである。

【0058】

なお、実施例1で得られたセラミックスローラは、更に円筒体層の周面に厚さ30μmのPFAチューブをシリコーンゴム接着剤で接着して、外径40mm、長さ300mmのセラミックスローラとした。そして、ハロゲンランプ内蔵の加熱ローラに、このセラミックスローラを圧接回転加熱する装置を使用し、加熱ローラの加熱温度200℃、回転数100rpm、総荷重30kgfの条件下、100時間稼動させ、円筒体層の破壊の状況を観察したところ、異常は認められなかった。

【図面の簡単な説明】

【0059】

【図1】シートからリング形状の成型片を得る工程の一例を説明する図。

【図2】組み付け工程の一例を説明する図。

【図3】(A)はセラミックスローラの断面図、(B)は(A)のセラミックスローラで使用する圧縮前の円筒体層(積層体)の断面図。

【符号の説明】

【0060】

1 シート状の形成体

2 リング状のシート片

3 ジャーナル部

4 フランジ

5 金属製の軸芯

7 円筒体層

9 隙間

10 セラミックスローラ

【特許請求の範囲】

【請求項1】

珪酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、

スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造によって得る成形工程と、

該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、

リング状のシート片を必要枚数軸芯に挿入し、該リング状のシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程と、を有することを特徴とするセラミックスローラの製造方法。

【請求項2】

前記リング状のシート片の積層体の圧縮後の10mm当たりの使用枚数が、2〜17枚であることを特徴とする請求項1記載のセラミックスローラの製造方法。

【請求項3】

前記組み付け工程において、前記リング状のシート片の中空部の内径が、軸芯の外径より大であることを特徴とする請求項1又は2に記載のセラミックスローラの製造方法。

【請求項4】

前記軸芯と前記リング状のシート片の積層体の固定は、該軸芯の両側部に位置するフランジと該積層体の端面との摩擦抵抗によるものであることを特徴とする請求項1〜3のいずれか1項に記載のセラミックスローラの製造方法。

【請求項1】

珪酸カルシウム及び耐熱性繊維を含む原材料又は無機質バインダーと耐熱性繊維を含む原材料と、水を混合してスラリーを調製するスラリー調製工程と、

スラリーから厚みが0.6〜6.0mmのシートを吸引脱水成形法又は抄造によって得る成形工程と、

該シートを厚さ方向に打ち抜き、多数のリング状のシート片を得る打ち抜き加工工程と、

リング状のシート片を必要枚数軸芯に挿入し、該リング状のシート片の積層体を軸芯長手方向に圧縮して固定する組み付け工程と、を有することを特徴とするセラミックスローラの製造方法。

【請求項2】

前記リング状のシート片の積層体の圧縮後の10mm当たりの使用枚数が、2〜17枚であることを特徴とする請求項1記載のセラミックスローラの製造方法。

【請求項3】

前記組み付け工程において、前記リング状のシート片の中空部の内径が、軸芯の外径より大であることを特徴とする請求項1又は2に記載のセラミックスローラの製造方法。

【請求項4】

前記軸芯と前記リング状のシート片の積層体の固定は、該軸芯の両側部に位置するフランジと該積層体の端面との摩擦抵抗によるものであることを特徴とする請求項1〜3のいずれか1項に記載のセラミックスローラの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−297911(P2009−297911A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−151588(P2008−151588)

【出願日】平成20年6月10日(2008.6.10)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月10日(2008.6.10)

【出願人】(000110804)ニチアス株式会社 (432)

【Fターム(参考)】

[ Back to top ]