セラミックス成型部品の製造方法およびそれに用いられる成形型ならびにセラミックス部品

【課題】セラミックス成型部品等の破損を防止して容易に成形型から取り外しを行なうことができ、より均一に緻密化を図ることができるセラミックス成型部品の製造方法、それに使用される成形型およびセラミックス部品を提供する。

【解決手段】成形型1の下型本体3および上型本体9には、レンズの外周部分を成型するための下側外周拘束部15および上側外周拘束部16と、鏡面仕上げが施された光学成型面3aおよび光学成型面9aがそれぞれ形成されている。上側外周拘束部16と下側外周拘束部15とは、それぞれ加圧軸方向に所定の厚みα1、α2を有するように形成されている。その下型本体3と上型本体9との間に、セラミックス素材を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【解決手段】成形型1の下型本体3および上型本体9には、レンズの外周部分を成型するための下側外周拘束部15および上側外周拘束部16と、鏡面仕上げが施された光学成型面3aおよび光学成型面9aがそれぞれ形成されている。上側外周拘束部16と下側外周拘束部15とは、それぞれ加圧軸方向に所定の厚みα1、α2を有するように形成されている。その下型本体3と上型本体9との間に、セラミックス素材を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス成型部品の製造方法およびそれに用いられる成形型ならびにセラミックス部品に関し、特に、セラミックス粉末を光学部品として加圧焼結して成型するためのセラミックス成型部品の製造方法と、そのようなセラミックスの成型に使用される成形型と、そのような成形型によって製造されるセラミックス部品とに関するものである。

【背景技術】

【0002】

所定の波長の光を利用した光学装置には、レンズや窓材等といった光学部品が使用される。光として可視領域の光(可視光)を利用する場合には、その光学部品の材料として主にガラスが適用されている。ガラスの場合、ガラスが軟化して組成変形する温度にまでガラスを昇温させた後に、所定の成形型を用いて所定の形状にガラスを加圧変形することによって光学部品が製造される。このようなガラスを光学部品に製造する手法を提案した文献として、たとえば特許文献1、2がある。

【0003】

一方、可視光の他に赤外領域の光(赤外線)や紫外領域の光(紫外線)を利用する場合には、光学部品の材料としてはセラミックスが適用されている。セラミックスの場合には、セラミックスの焼結現象を利用するため、昇温させて焼結を始める所定の温度から加圧を開始し、セラミックスを緻密化することによって光学部品としてのセラミックス焼結体(成型体)が製造されることになる。このようなセラミックスを光学部品に製造する手法を提案した文献として、たとえば特許文献3、4がある。

【特許文献1】特開2001−270724号公報

【特許文献2】特開平8−208243号公報

【特許文献3】特公昭41−412号公報

【特許文献4】特開平5−43359号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、セラミックスから光学部品を製造するには、以下のような問題点があった。セラミックスの光学部品は、所定の成形型を用いその成形型の側圧を利用してセラミックスを緻密化させる加圧焼結によって製造される。加圧焼結後に成形型が取外されて光学部品となるセラミックス成型部品が取り出されることになる。セラミックス成型部品から成形型を取外す際には、成形型に対して一軸方向(加圧軸方向)に沿って所定の力が与えられる。

【0005】

ところが、加圧焼結されることによって、光学部品となるセラミックス成型部品には成形型内において径方向に広がろうとする力が作用している。そのため、成形型を取外す際に、セラミックス成型部品そのものが破損してしまったり、あるいは、成形型が破損してしまうことがあった。また、そのような力が成形型に作用していることで、成形型の取外しに手間を要するという問題があった。

【0006】

さらに、セラミックスの充填量や流動性等のばらつきによって、セラミックス成型部品の緻密化がセラミックス成型部品内において不均一になることがあった。

【0007】

本発明は、上記問題点を解決するためになされたものであり、一つの目的は、セラミックス成型部品あるいは成形型の破損を防止してセラミックス成型部品に対して成形型の取り外しを容易に行なうことができ、より均一に緻密化を図ることができるセラミックス成型部品の製造方法を提供することであり、他の目的は、そのようなセラミックス成型部品の製造に使用される成形型を提供することであり、さらに他の目的はそのような成形型によって製造されるセラミックス部品を提供することである。

【課題を解決するための手段】

【0008】

本発明に係るセラミックス成型部品の製造方法は、セラミックス予備成型体を上型および下型を有する所定の成形型を用いて加圧焼結することにより、所定形状のセラミックス成型部品を製造するためのセラミックス成型部品の製造方法であって、成形型として、上型および下型の少なくともいずれか一方にセラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する外周拘束部を備えるとともに、セラミックス予備成型体の外周方向への変形を許容する外周非拘束部とを備えた成形型を用いて、セラミックス予備成型体を加圧焼結することによりセラミックス成型部品を形成する。

【0009】

この製造方法によれば、成形型に外周非拘束部が設けられていることで、まず、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型に過度に作用することがなくなって、成形型の取り外しを容易に行なうことができる。また、成形型の取り外しが容易になることで、成形型と取り出されたセラミックス成型部品に、割れや欠け等の損傷が生じるのを防止することができる(型の外れやすさの向上(脱型性の向上))。また、これにより、セラミックス成型部品の製造を自動化することができて、生産性が向上する。

【0010】

さらに、セラミックス予備成型体は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品を安定して製造することができる(安定した緻密化)。

【0011】

そのセラミックス予備成型体を加圧焼結する前に、セラミックス予備成型体を予備焼結することが好ましい。

【0012】

これにより、セラミックス予備成型体が容易に破損することがなくなり、加圧焼結するまでの取扱いが比較的容易になる。

【0013】

また、セラミックス成型部品を形成する加圧焼結工程の後、セラミックス成型部品を成形型から取り出し、取り出されたセラミックス成型部品において、外周非拘束部に位置した外周に沿って残る径方向に突出した部分を取り除くことが好ましい。

【0014】

これにより、セラミックス成型部品において外周非拘束部に位置する余分な部分が除去されてセラミックス成型部品が完成する。

【0015】

そのセラミックス予備成型体を加圧焼結する加圧焼結工程では、成形型として、外周非束部が上型と下型との間に設けられた成形型を用いて前記セラミックス予備成型体が加圧焼結されることが好ましい。

【0016】

この場合には、上型または下型の外周拘束部によって加圧軸方向(径方向と直交する方向)のセラミックス予備成型体の変形が阻止されて、セラミックス成型部品の肉厚が制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部近傍のセラミックス予備成型体の密度を向上することができる。そして、セラミックス予備成型体の寸法、重量、体積、外周拘束部の長さ、成型圧力を最適化することによって、所望の中心肉厚を有するセラミックス成型部品を高精度に製造することができる(寸法精度の制御)。

【0017】

さらに、加圧焼結工程では、成形型として、セラミックス予備成型体と接触する部分に、外側角部および内側角部の少なくともいずれかの角部に面取り処理が施された成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0018】

この場合には、成形型に面取り処理が施されていることで、加圧焼結後に成形型をより外れやすくすることができ、また、成形型が割れたり破損したりすることがなくなる。

【0019】

さらに、加圧焼結工程では、成形型として、セラミックス予備成型体と接触する部分に鏡面処理が施された成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0020】

この場合にも、成形型に鏡面処理が施されていることで、加圧焼結後に成形型をより外れやすくすることができ、また、成形型が割れたり破損したりすることがなくなる。

【0021】

また、加圧焼結工程では、成形型として、セラミックス成型部品を取外す方向に対しセラミックス成型部品から離れる態様で外周拘束部に傾斜が設けられた成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0022】

この場合にも、成形型の外周拘束部にセラミックス成型部品を取外す方向に対しセラミックス成型部品から離れる態様で傾斜が設けられていることで、加圧焼結後に成形型をより外れやすくすることができる。

【0023】

本発明に係る成形型は、あらかじめ予備成型されたセラミックス予備成型体を加圧焼結することにより、所定形状のセラミックス成型部品に成型するための成形型であって、下型と上型と外周非拘束部と外周拘束部とを備えている。上型は下型と対向する。外周非拘束部は下型と上型との間に設けられ、セラミックス予備成型体の外周方向への変形を許容する。外周拘束部は、上型および下型の少なくともいずれか一方に形成され、セラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する。

【0024】

この構造によれば、成形型に外周非拘束部が設けられていることで、まず、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型に過度に作用することがなくなって、成形型の取り外しを容易に行なうことができる。また、成形型の取り外しが容易になることで、成形型と取り出されたセラミックス成型部品に、割れや欠け等の損傷が生じるのを防止できる(型の外れやすさの向上(脱型性の向上))。

【0025】

また、外周拘束部によって外周方向への変形を阻止して、加圧焼結に必要な側圧を発生させることで、所望の機械的機能あるいは光学的機能等を発現させるためのセラミックス成型部品の緻密化を達成することができる。しかも、外周非拘束部が設けられていることで、特に、セラミックス予備成型体の重量、体積、厚み等を厳密に管理しなくても、セラミックス予備成型体における重量等のばらつきを外周非拘束部において吸収することができる。その結果、複数のセラミックス成型部品を同時に成型することができ、生産性を向上することができる(生産性の向上)。

【0026】

さらに、セラミックス予備成型体は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品を安定して製造することができる(安定した緻密化)。

【0027】

さらに、また、外周拘束部によって軸方向(径方向と直交する方向)のセラミックス予備成型体の変形が阻止されて、セラミックス成型部品の肉厚が制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部近傍のセラミックス予備成型体の密度を向上することができる。そして、セラミックス予備成型体の寸法、重量、体積、外周拘束部の長さ、成型圧力を最適化することによって、所望の中心肉厚を有するセラミックス成型部品を高精度に製造することができる(寸法精度の制御)。

【0028】

また、外周拘束部は、下型に形成された下側外周拘束部と上型に形成された上側外周拘束部とを備え、上側外周拘束部の加圧方向の長さを厚みα1とし、下側外周拘束部の加圧方向の長さを厚みα2とし、外周非拘束部の加圧方向の長さを厚みα3として、外周非拘束部の厚み(α3)に対する上側外周拘束部の加圧方向の長さを厚みα1と下側外周拘束部の加圧方向の長さを厚みα2とを合わせた外周拘束部の厚み(α1+α2)の比((α1+α2)/α3)を厚み比率βとすると、その厚み比率βは0より大きく設定されていることが好ましい。

【0029】

これにより、セラミックス成型部品が外周拘束部を有して、上述した脱型性の向上、生産性の向上、安定した緻密化、寸法制度の制御の効果を確実に得ることができる。

【0030】

一方、厚み比率βは100を超えないように設定されていることが好ましい。

これは、厚み比率βが高くなると外周拘束部の占める割合が高くなって離型性が悪化する傾向が認められ、厚み比率が100を超えると成形型が外れなくなることがあるからである。

【0031】

また、外周拘束部は、下型に形成された下側外周拘束部と上型に形成された上側外周拘束部とを備え、上側外周拘束部の厚みα1に対する下側外周拘束部の厚みα2の比(α2/α1)を高さ比率γとすると、その高さ比率γは0より大きく設定されていることが好ましい。

【0032】

これは、高さ比率γが0の場合には、実用上問題にならない程度ではあるが、セラミックス成型部品が上型に固着する傾向が認められたからである。

【0033】

さらに、高さ比率γは1以上に設定されていることがより好ましい。

これにより、セラミックス成型部品が上型に固着するのを確実に防止することができる。

【0034】

また、外周拘束部は下型および上型の一方にだけ形成されていてもよい。

そして、この場合、上側外周拘束部の加圧方向の長さを厚みα1とし、下側外周拘束部の加圧方向の長さを厚みα2とし、外周非拘束部の加圧方向の長さを厚みα3とすると、外周非拘束部の厚み(α3)に対する外周拘束部の厚みの比を上記と同様に厚み比率β(=(α1+α2)/α3)で表現することができ、その厚み比率βは0より大きく設定されていることが好ましい。

【0035】

これにより、セラミックス成型部品が外周拘束部を有して、上述した脱型性の向上、生産性の向上、安定した緻密化、寸法制度の制御の効果を確実に得ることができる。

【0036】

一方、厚み比率βは100を超えないように設定されていることが好ましい。

これは、厚み比率βが高くなると外周拘束部の占める割合が高くなって離型性が悪化する傾向が認められ、厚み比率が100を超えると成形型が外れなくなることがあるからである。

【0037】

具体的に、成形型のタイプとして以下のタイプがある。

まず、上型は上型本体を含み、下型は下型本体を含み、その上型本体および下型本体の少なくともいずれか一方に外周拘束部が形成されたタイプがある。この上型本体および下型本体とは、セラミックス成型部品におけるたとえば光学面等を実質的に成形する型をいう。

【0038】

そして、このタイプには、筒状に形成されてその下型本体および上型本体が挿通される胴型を備えたタイプがある。

【0039】

胴型を備えることで、上型本体および下型本体の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0040】

また、このタイプには、下型は、筒状に形成されて下型本体が挿通される下組付け型を含み、上型は、筒状に形成されて上型本体が挿通される上組付け型を含むタイプがある。

【0041】

この場合には、下組付け型と上組付け型とをセラミック成型装置の装置本体に組み付けることもできる。こうすることで、下組付け型と上組付け型にそれぞれ装着される下型本体と上型本体とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0042】

次に、下型は、筒状に形成された下スリーブとその下スリーブに挿通される下型本体とを含み、上型は、筒状に形成された上スリーブとその上スリーブに挿通される上型本体とを含み、上スリーブおよび下スリーブの少なくともいずれか一方に外周拘束部が形成されたタイプがある。

【0043】

この場合、下スリーブおよび上スリーブの少なくともいずれか一方に外周拘束部を構成することで、まず、下スリーブまたは上スリーブの交換により、外周拘束部の長さを変えることができて、成形型の設計の自由度を高くすることができる。

【0044】

また、下スリーブおよび上スリーブのそれぞれの内径と外径の寸法を変更したり、材質を変更することにより、加圧焼結する際の側圧に耐え得る成形型の設計の自由度を高くすることができる。

【0045】

さらに、外周拘束部近傍の角の部分では、セラミックス予備成型体を加圧焼結する際に応力が集中することになるが、その応力は下型(上型)本体と下(上)スリーブとに作用することになり、特定の1つの型にだけそのような応力が集中して作用する場合に比べて、成形型の破損を防ぐことができる。

【0046】

また、仮に、特定の型が破損するようなことがあっても、破損の態様によっては下型本体、下スリーブ、上型本体および上スリーブのいずれかの型だけを交換すればよい場合があり、成形型の全体を交換する必要はなく、経済性に優れる。

【0047】

そして、下型(上型)本体と下(上)スリーブとを熱膨張係数の異なる材料から形成することで、セラミックス予備成型体の加圧軸方向の収縮と径方向の収縮を制御することができて、加圧焼結後に型をより外しやすくしたり、セラミックス成型部品の寸法精度の向上に寄与することができる。

【0048】

成形型のタイプとして、さらに、筒状に形成されて下型および上型が挿通される胴型を備えたタイプがある。

【0049】

この場合には、胴型を用いることで、上型および下型の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0050】

また、下型は、筒状に形成されて下スリーブが挿通される下組付け型を含み、上型は、筒状に形成されて上スリーブが挿通される上組付け型を含むタイプがある。

【0051】

この場合には、下組付け型と上組付け型とをセラミック成型装置の装置本体に組み付けることもできる。こうすることで、下組付け型と上組付け型にそれぞれ装着される下型本体と上型本体とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0052】

また、下型本体と上型本体とが装置本体の加圧軸と一体となって可動することによって、セラミックス予備成型体を下型本体へ自動的に載置させたり、加圧焼結後に型を自動的に取外したりすることが容易になって、生産性が向上する。

【0053】

さらに、各型の組立て(組付け)のばらつきがなくなることで、このばらつきに伴って生じる温度や加圧圧力等の加圧焼結条件のばらつきが低減されて、加圧焼結条件の再現性を向上することができる。

【0054】

さらに、成形型には、筒状に形成されて、下型および上型が挿通される筒状スリーブをさらに備えたタイプがある。

【0055】

この場合には、筒状スリーブが設けられていることにより、加圧焼結をする際はに、セラミックス予備成型体は直接加熱されるのではなく、筒状スリーブを介して加熱(傍熱加熱)されることになる。これにより、成形型内における均熱性を向上させることができる。

【0056】

また、筒状スリーブ、上組付け型および下組付け型によって閉空間が形成されることになる。これにより、セラミックス予備成型体を加圧焼結する際に、セラミックス予備成型体の一部が昇華したり、あるいは、気化または蒸発したりするのを抑制することができて、加圧焼結の前後における重量の減量をなくすことができる。

【0057】

さらに、上型本体および下型本体は、所定の可動クリアランスにより加圧軸方向に可動とされることが好ましい。

【0058】

この場合には、加圧開始時に、リジッドな成形型がセラミックス予備成型体に接触することによる急激な圧力上昇を防ぐことができる。また、加圧開始時に上型本体および下型本体が可動することにより、セラミックス予備成型体が成型体における最も安定した位置に位置出しされて、セラミックス予備成型体を成形型へセットした際の位置ずれを吸収することができる。さらに、可動クリアランスによりセラミックス予備成型体の単重、厚み、傾き等のばらつきを加圧時に吸収することができる。

【0059】

また、成形型には、下型が、筒状に形成された下組付け型とその下組付け型に挿通される下型本体とを含み、上型が、筒状に形成された上組付け型とその上組付け型に挿通される上型本体とを含み、下組付け型および上組付け型の少なくとのいずれか一方に外周拘束部が形成されたタイプがある。

【0060】

この場合には、下組付け型または上組付け型に外周拘束部を構成することで、下スリーブまたは上スリーブに外周拘束部を構成する場合と同様に、セラミックス成型部品の設計の自由度を高くすることができる効果、成形型の破損を防ぐことができる効果、経済性の効果およびセラミックス成型部品の寸法精度の向上の効果を得ることができる。

【0061】

成形型として、外周拘束部が、上型に形成される上側外周拘束部と下型に形成される下側外周拘束部とを備え、上型では、上側外周拘束部と外周非拘束部との間に位置する部分と、上側外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施され、下型では、下側外周拘束部と外周非拘束部との間に位置する部分と、下側外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施されていることが好ましい。

【0062】

この場合には、面取り処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0063】

また、外周拘束部が形成された、上型および下型のいずれか一方では、外周拘束部と外周非拘束部との間に位置する部分と、外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施されていることが好ましい。

【0064】

この場合にも、面取り処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0065】

さらに、外周拘束部は、上型に形成される上側外周拘束部と下型に形成される下側外周拘束部とを備え、上側外周拘束部では、上側外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられ、下側外周拘束部では、下側外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられていることが好ましい。

【0066】

この場合にも、所定の傾斜を設けることによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0067】

また、外周拘束部が形成された、上型および下型のいずれか一方では、外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられていることが好ましい。

【0068】

この場合にも、所定の傾斜を設けることによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0069】

また、下型および上型では、セラミックス成型部品の所定形状を成型する部分に鏡面処理が施されていることが好ましい。

【0070】

この場合にも、鏡面処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0071】

さらに、成形型の下型および上型では摺動する部分に用いられる材料間の動摩擦係数が0.6以下とされていることが好ましい。

【0072】

この場合には、成形型を構成する各部材の引っかかりに伴ってセラミックス成型部品の成型が阻害されるのを防ぐことができる。また、各部材の割れやセラミックス予備成型体へ局所的な応力が作用するのを抑制して、セラミックス予備成型体あるいはセラミックス成型部品の割れや欠けを防ぐことができる。

【0073】

なお、成形型において摺動する部分の組合わせとしては、具体的に、胴型−上(下)型本体、胴型−上(下)スリーブ、上(下)型本体−上(下)スリーブ、上(下)押えスリーブ−上(下)型本体、筒状スリーブ−上(下)組付け型がある。さらに、この明細書では、セラミックス予備成型体と上(下)型との摺動も含まれる。

【0074】

また、下型および上型は、セラミックス成型部品の熱膨張係数よりも小さい熱膨張係数を有する材料からなる部分を含むことが好ましい。

【0075】

この場合には、加熱焼結後のセラミックス成型部品等の冷却時において、成形型がセラミックス成型部品を締め付けることによるセラミックス成型部品の割れや欠けを防ぐとともに、成形型を外れやすくすることができる。

【0076】

さらに、下型および上型の熱伝導率は3W/mK以上とされることが好ましい。

この場合には、加圧焼結時の昇温速度と加圧焼結後の冷却速度を上げることができるとともに、均熱性を向上することができる。

【0077】

また、成形型の下型および上型は、セラミックス材料、金属材料、炭素系材料およびこれらの複合材料のいずれかの材料から形成されていることが好ましい。

【0078】

これにより、上述した成形型の外れやすさの効果、セラミックス成型部品の割れや欠けをなくす効果を得ることができる。

【0079】

そのセラミックス材料としては、珪素(Si)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、タングステン(W)、モリブデン(Mo)およびクロム(Cr)からなる群から選ばれる少なくともいずれかの元素を含む炭化物、窒化物および炭窒化物を前記セラミックス材料全体の70重量%以上含むことが好ましい。

【0080】

これは、当該重量が70重量%より低い場合には十分な効果を得ることができないからである。

【0081】

また、金属材料としては、金(Au)、白金(Pt)、パラジウム(Pd)、イリジウム(Ir)、モリブデン(Mo)、タングステン(W)、ニッケル(Ni)基耐熱合金および鉄(Fe)耐熱合金からなる群から選ばれるいずれかの材料を含むことが好ましい。

【0082】

さらに、炭素系材料としては、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれるいずれかの材料を含むことが好ましい。

【0083】

また、炭素系材料としては、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれるいずれかの材料と熱分解炭素とを少なくとも表面に有する材料を含むことが好ましい。

【0084】

特に、この場合には、熱分解炭素等が表面に形成されていることで、成形型の内部へ炭素母材が混入するのを防ぐことができて、不純物を抑制することができる。

【0085】

さらに、複合材料としては、炭素系材料を含有する非酸化物セラミックスを含むことが好ましい。

【0086】

また、炭素系材料としては、黒鉛、ガラス状カーボン、カーボンナノチューブ、フラーレン、炭素繊維およびダイヤモンドからなる群から選ばれる少なくともいずれかの材料を含んでいてもよい。

【0087】

さらに、複合材料としては、炭素質被膜を表面に有する多孔質セラミックスを含んでいてもよい。

【0088】

具体的にその炭素質被膜は、ガラス状カーボン、熱分解炭素、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれる少なくともいずれかの材料を含むことが好ましい。

【0089】

成形型では、下型および上型の融点、ガラス転移点または昇華点は、セラミックス成型部品を焼結する焼結温度以上であり、下型および上型の焼結温度における圧縮強さが加圧圧力以上とされていることが好ましい。

【0090】

これにより、加圧焼結時における成形型の割れ、欠け、変形、セラミックス成型部品との融着を防いで、耐久性を向上することができる。

【0091】

本発明に係るセラミックス部品は、所定の外形を有する中実のセラミックス部品であって、外周に沿った所定の領域に位置する部分の密度が、中央部に位置する部分の密度よりも低い。

【0092】

この構造によれば、セラミックス部品の外周方向に沿った所定の領域の位置する部分の加工が他の部分に比べて加工を容易に行なうことができる。

【0093】

特に、このセラミックス部品は、互いに対向する上型および下型と、その下型と上型との間に設けられ、セラミックス予備成型体の外周方向への変形を許容する外周非拘束部と、上型および下型の少なくともいずれか一方に形成され、セラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する外周拘束部とを備えた成形型を用いてセラミックス予備成型体を加圧成型することにより成型されていることが好ましく、外周に沿った所定の領域に位置する部分は、外周非拘束部に位置していた外周部分に対応し、中央部に位置する部分は、上型と下型との間の中央に位置していた中央部分に対応することになる。

【0094】

特に、外周部分の密度は中央部分の密度の95%以上とされていることが好ましい。

なお、セラミックスとして、ZnS(硫化亜鉛)、ZnSe(セレン化亜鉛)、Ge(ゲルマニウム)、Si(シリコン)、BaF2(弗化バリウム)、CaF2(弗化カルシウム)、MgAl2O4(スピネル)等の光学材料が挙げられるが、本発明に係るセラミックス部品では、そのような材料に制限されるものではない。

【発明を実施するための最良の形態】

【0095】

実施の形態1

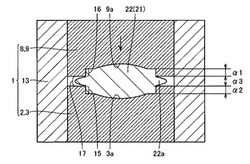

実施の形態1では、両凸レンズを製造するための成形型と、そのセラミックス成型部品を用いたレンズの製造方法について説明する。図1に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および上型本体9とによって構成される。下型本体3および上型本体9は、たとえばガラス状カーボン(GC)から形成されている。また、胴型13は、たとえば黒鉛から形成されている。下型本体3により下型2が構成され、上型本体9により上型8が構成される。

【0096】

下型本体3には、レンズの外周部分を成型するための下側外周拘束部15と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの外周部分を成型するための上側外周拘束部16と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。上側外周拘束部16は加圧軸方向(挿通方向)に所定の長さ(厚み)α1を有するように形成され、下側外周拘束部15も加圧軸方向に所定の長さ(厚み)α2を有するように形成されている。そして、さらに、この成形型1では、下型本体3と上型本体9との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。この外周非拘束部17は所定の厚みα3を有するように設定される。

【0097】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、原料粉末として、純度99.7%、平均粒径2μmのZnS粉末を用意し、このZnS粉末を両軸式冷間金型プレス成型によって圧力約98MPaのもとで加圧することにより、セラミックス予備成型体が形成される。

【0098】

次に、そのセラミックス予備成型体に、たとえば真空炉中において温度約700℃のもとで約5時間の予備焼結を施すことによって、図2に示すように、寸法8mm(φ)×8mm(厚さ)、単重約0.95グラム、相対密度約60%の予備焼結されたセラミックス予備成型体21が形成される。なお、単重とは単体重量のことをいう。また、相対密度とは、理論密度に対する実測密度の比(実測密度/理論密度)をいう。

【0099】

なお、セラミックス予備成型体の相対密度としては、セラミックス予備成型体が次の最終加圧焼結工程においてさらに変形しうる相対密度であればよく、たとえば55%以上99%以下とされることが好ましい。また、予備焼結は、真空炉中で行なう場合の他に、たとえば大気圧のもとで行なわれてもよいし、成形型内におけるホットプレスなどの加圧焼結としてもよい。

【0100】

次に、図3に示すように、セラミックス予備成型体21を、最終成形のための成形型1の下型本体3の上に載置する。次に、図4に示すように、上方から上型本体9を胴型13に挿通して、上型本体3と下型本体9との間にセラミックス予備成型体21を挟み込む。次に、真空中で温度を上昇させて約850℃になった時点でセラミックス予備成型体21の加圧を開始し、さらに温度が約950℃に達するまで加熱し、加圧圧力が50MPaに到達した時点でその状態を約3分間保持する(加圧焼結条件A)。

【0101】

こうすることにより、図1に示すように、セラミックス予備成型体21は径方向に広がろうとするのに対して、下側外周拘束部15と上側外周拘束部16では、そのセラミックス予備成型体21が広がろうとするのが阻止されて、レンズの外周部分に対応する部分が成型されることになる。一方、外周非拘束部17では、セラミックス予備成型体21は拘束されることなく径方向に広がって突出部分22aが形成されることになる。

【0102】

また、加圧によりセラミックス予備成型体21は緻密化されて変形することになるが、下側外周拘束部15内および上側外周拘束部16内の実質的にレンズを構成する部分について所定の緻密化が達成された時点でそれ以上緻密化は進行せず、セラミックス予備成型体21の変形はストップする。こうして、加圧とともに上型本体9が下型本体3に徐々に接近することはなく、外周非拘束部17の間隔が保持されることになる。

【0103】

次に、上型本体9が取外されて成形型1から加圧焼結されたセラミックス成型部品が取り出される。図5に示すように、取り出されたセラミックス成型部品22では、成形型1の外周非拘束部17に位置して径方向に突出した突出部分22aが外周に沿って形成されている。次に、そのセラミックス成型部品22の外周に残る突出部分22aが除去される。こうして、図6に示すように、所定形状のレンズ23が完成する。

【0104】

当該製造方法によって製造されたレンズ23を評価したところ、中心部分の肉厚t(図25参照)が4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0105】

上述したレンズの製造方法では、成形型1に外周非拘束部17が設けられていることで、次のような効果が得られる。まず、外周非拘束部17が設けられていることで、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型1に過度に作用することがなくなって、上型本体9等の取り外しを容易に行なうことができる。また、型の取り外しが容易になることで、成形型1と取り出されたレンズとなるセラミックス成型部品22に、割れや欠け等の損傷が生じるのを防止できる(型の外れやすさの向上(脱型性の向上))。

【0106】

また、下側外周拘束部15および上側外周拘束部16によって外周方向への変形を阻止して、加圧焼結に必要な側圧を発生させることで、所望の機械的機能あるいは光学的機能等を発現させるためのセラミック成型体22の緻密化を達成することができる。しかも、外周非拘束部17が設けられていることで、特に、セラミックス予備成型体21の重量、体積、厚み等を厳密に管理しなくても、セラミックス予備成型体21における重量等のばらつきを外周非拘束部17において吸収することができる。その結果、複数のセラミックス成型部品22を同時に成型することができ、生産性を向上することができる(生産性の向上)。

【0107】

さらに、セラミックス予備成型体21は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品22を安定して製造することができる(安定した緻密化)。

【0108】

また、下側外周拘束部15および上側外周拘束部16によって加圧軸方向(径方向と直交する方向)のセラミックス予備成型体21の変形が阻止されて、セラミックス成型部品22の肉厚tが制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部17近傍のセラミックス予備成型体21の密度を向上することができる。そして、セラミックス予備成型体21の寸法、重量、体積、下側外周拘束部15の長さ、上側外周拘束部16の長さ、成型圧力を最適化することによって、所望の中心肉厚tを有するセラミックス成型部品22を高精度に製造することができる(寸法精度の制御)。

【0109】

実施の形態2

実施の形態2では、両凸レンズを製造するための他の成形型について説明する。図7に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および下スリーブ4と上型本体9および上スリーブ10とによって構成される。下型本体3、下スリーブ4、上型本体9および上スリーブ10は、たとえば黒鉛から形成されている。また、胴型13は、たとえば黒鉛から形成されている。

【0110】

下型本体3および上型本体9には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3a,9aがそれぞれ形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部16の長さα1と下側外周拘束部15の長さα2は、いずれも0.5mmとされる。そして、この下スリーブ4と上スリーブ10との間に、セラミックス成型部品を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0111】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、そのセラミックス予備成型体を予備焼結することによって、たとえば寸法8mm(φ)×6.6mm(厚さ)、単重約0.7グラム、相対密度約60%の予備焼結されたセラミックス予備成型体が形成される。

【0112】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上スリーブ10とを胴型13に挿通して、上型本体9および上スリーブ10と下型本体3および下スリーブ4との間にセラミックス予備成型体を挟み込む。次に、図7に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0113】

当該製造方法によって製造されたレンズ23を評価したところ、中心部分の肉厚tが3.24mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0114】

上述したレンズの製造方法では、前述した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて次のような効果が得られる。すなわち、この成形型1では、下側外周拘束部15が下スリーブ4によって構成され、上側外周拘束部16が上スリーブ10によって構成される。そのため、下スリーブ4または上スリーブ10を交換することによって、下側外周拘束部15および上側外周拘束部16のそれぞれの長さを変えることができて、成形型1の設計の自由度を高くすることができる。

【0115】

また、下スリーブ4および上スリーブ10のそれぞれの内径と外径の寸法を変更したり、材質を変更することにより、加圧焼結する際の側圧に耐え得る成形型1の設計の自由度を高くすることができる。

【0116】

さらに、下側(上側)外周拘束部15,16から光学成型面3a,9aにかけての角の部分では、セラミックス予備成型体を加圧焼結する際に応力が集中することになるが、その応力は下型(上型)本体3,9と下(上)スリーブ4,10とに作用することになり、特定の1つの型にだけそのような応力が集中して作用する場合に比べて、型の破損を防ぐことができる。

【0117】

また、仮に、特定の型が破損するようなことがあっても、破損の態様によっては下型本体3、下スリーブ4、上型本体9および上スリーブ10のいずれかの型だけを交換すればよい場合があり、成形型1の全体を交換する必要はなく、経済性に優れる。

【0118】

そして、下型(上型)本体3,9と下(上)スリーブ4,10とを熱膨張係数の異なる材料から形成することで、セラミックス予備成型体の加圧軸方向の収縮と径方向の収縮を制御することができて、加圧焼結後に成形型をより外しやすくしたり、セラミックス成型部品の寸法精度の向上に寄与することができる。

【0119】

実施の形態3

実施の形態3では、両凸レンズを製造するためのさらに他の成形型について説明する。図8に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および下スリーブ4と上型本体9および上スリーブ10とによって構成される。なお、下スリーブ4および上スリーブ10は、成型中に可動しないように胴型13に装着されている。下型本体3、下スリーブ4、上型本体9および上スリーブ10は、たとえばGCから形成されている。また、胴型13は、たとえばSiCから形成されている。

【0120】

下型本体3および上型本体9には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3a,9aがそれぞれ形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも1.0mmとされる。そして、この下スリーブ4と上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0121】

次に、上述した成形型を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0122】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上スリーブ10とを胴型13に挿通して、上型本体9および上スリーブ10と下型本体3および下スリーブ4との間にセラミックス予備成型体を挟み込む。次に、図8に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0123】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.1mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0124】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述した下スリーブおよび上スリーブを備えることによる成形型の設計の自由度を高められる効果、成形型の破損の抑制効果、経済性の効果およびセラミックス焼結体の寸法精度の制御の効果が得られる。そして、さらに、胴型を用いることで、上型および下型の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0125】

実施の形態4

実施の形態4では、両凸レンズを製造するためのさらに他の成形型について説明する。図9に示すように、成形型1は、筒状の下組付け型5およびその下組付け型5に装着される下型本体3と、筒状の上組付け型11およびその上組付け型11に装着される上型本体9とによって構成される。この下組付け型5と上組付け型11とをセラミックス成型装置の本体部分(図示せず)に組み付けるようにしてもよい。その下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば超硬合金から形成されている。

【0126】

下型本体3には、レンズの外周部分を成型するための下側外周拘束部15と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの外周部分を成型するための上側外周拘束部16と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。そして、下型本体3と上型本体9との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0127】

次に、上述した成形型を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0128】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上組付け型11を下降させて、上型本体9および上組付け型11と下型本体3および下組付け型5との間にセラミックス予備成型体を挟み込む。次に、図9に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0129】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0130】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて次のような効果が得られる。すなわち、この成形型1では、セラミック成型装置の装置本体に組み付けられる下組付け型5と上組付け型11とを備えることによって、これらにそれぞれ装着される下型本体5と上型本体11とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0131】

また、下型本体3と上型本体9とが装置本体の加圧軸と一体となって可動することによって、セラミックス予備成型体を下型本体3へ自動的に載置させたり、加圧焼結後に型を自動的に取外したりすることが容易になって、生産性が向上する。

【0132】

さらに、各型の組立て(組付け)のばらつきがなくなることで、このばらつきに伴って生じる温度や加圧圧力等の加圧焼結条件のばらつきが低減されて、加圧焼結条件の再現性を向上することができる。

【0133】

実施の形態5

実施の形態5では、両凸レンズを製造するためのさらに他の成形型について説明する。図10に示すように、成形型1は、筒状の下組付け型5およびその下組付け型5に装着される下型本体3と、筒状の上組付け型11およびその上組付け型11に装着される上型本体9とによって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば黒鉛から形成されている。

【0134】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面が形成3aされている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下組付け型5はレンズの外周部分を成型するための下側外周拘束部15を構成し、上組付け型11はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部16の長さα1と下側外周拘束部15の長さα2は、いずれも0.75mmとされる。そして、下組付け型5と上組付け型11との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0135】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0136】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上組付け型11を下降させて、上型本体9および上組付け型11と下型本体3および下組付け型5との間にセラミックス予備成型体を挟み込む。次に、図10に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型2から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0137】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0138】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述したように、セラミック成型装置の装置本体に組み付けられる下組付け型と上組付け型とを備えることによって、生産性向上の効果や加圧焼結条件の再現性向上の効果を得ることができる。

【0139】

また、セラミックス予備成型体を加圧焼結する際の応力が、下型2では下型本体3と下組付け型5に作用し、上型8では上型本体9と上組付け型1とに作用することで、特定の型にだけ応力が集中するのをなくして、成形型の破損を防ぐことができる。

【0140】

実施の形態6

実施の形態6では、両凸レンズを製造するためのさらに他の成形型について説明する。図11に示すように、成形型1は、筒状の下組付け型5、その下組付け型5にそれぞれ装着される下型本体3および下スリーブ4、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9および上スリーブ10によって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえばSiCから形成されている。そして、下スリーブ4と上スリーブ10とは、たとえば黒鉛から形成されている。

【0141】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0142】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0143】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図11に示すように、真空中で温度を上昇させて約900℃になった時点でセラミックス予備成型体の加圧を開始し、さらに温度が約1000℃に達するまで加熱し、加圧圧力が50MPaに到達した時点でその状態を約3分間保持する(加圧焼結条件B)。

【0144】

こうして、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0145】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0146】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述したように、セラミック成型装置の装置本体に組み付けられる下組付け型5と上組付け型11とを備えることによって、生産性向上の効果や加圧焼結条件の再現性向上の効果を得ることができる。

【0147】

また、セラミックス予備成型体を加圧焼結する際の応力が、下型2では下型本体3と下スリーブ4に作用し、上型8では上型本体9と上スリーブ10とに作用することで、特定の型にだけ応力が集中するのをなくして、成形型の破損を防ぐことができる。

【0148】

そして、下スリーブ4および上スリーブ10を備えることによって、既に説明したように、成形型の設計の自由度を高められる効果、成形型の破損の抑制効果、経済性の効果およびセラミックス成型部品の寸法精度の制御の効果が得られる。

【0149】

実施の形態7

実施の形態7では、両凸レンズを製造するためのさらに他の成形型について説明する。図12および図13に示すように、成形型1は、筒状の下組付け型5と、その下組付け型5にそれぞれ装着される下型本体3、下スリーブ4、下押えスリーブ19および下スペーサ6と、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9、上スリーブ10、上押えスリーブ18および上スペーサ12とによって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。

【0150】

下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば黒鉛から形成されている。下スリーブ4と上スリーブ10とは、たとえばGCから形成されている。下押えスリーブ19と上押えスリーブ18とは、たとえば黒鉛から形成されている。そして、下スペーサ6と上スペーサ12とは、たとえば黒鉛から形成されている。

【0151】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。下側外周拘束部15の長さは下スペーサ6の厚みによって決まり、上側外周拘束部16の長さは上スペーサ12の厚みによって決まる。この場合、上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。また、上型本体9あるいは下型本体3が加圧軸方向に動くのを許容する可動クリアランスL1,L2が設けられている。

【0152】

下押えスリーブ19および上押えスリーブ18は、加圧焼結中に下スリーブ4および上スリーブ10が動くのを押える。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0153】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0154】

次に、図12に示すように、セラミックス予備成型体21を下型本体3の上に載置し、上方から上型本体9、上スリーブ10、上押えスリーブ18、上スペーサ12および上組付け型11を下降させて、セラミックス予備成型体21を上型本体9と下型本体3との間に挟み込む。

【0155】

次に、図13に示すように、前述した加圧焼結条件Bによって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0156】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0157】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果、下組付け型と上組付け型とを備えることによる生産性向上の効果や加圧焼結条件の再現性向上の効果等に加えて、次のような効果が得られる。

【0158】

すなわち、このセラミックス成型部品1では、上型本体9あるいは下型本体3が加圧軸方向に動くのを許容する可動クリアランスL1,L2が設けられていることで、加圧開始時に上型本体9等がセラミックス予備成型体21に接触してセラミックス予備成型体21に圧力が急激に作用するのを抑制することができる。

【0159】

また、加圧開始時に上型本体9および下型本体3が可動することによって、セラミックス予備成型体21が型における所定の最適位置へ導かれて、セラミックス予備成型体21を下型本体3上に載置する際に最適位置に載置されなくても、この位置ずれを修正することができる。

【0160】

さらに、下型本体3、下スリーブ4、下スペーサ6、上型本体9、上スリーブ10および上スペーサ12を組合わせる際に、クリアランスを適当にもたせることにより、セラミックス予備成型体21の単重、厚み、傾き等のばらつきを下型本体3と上型本体9とによる加圧時に吸収することができる。

【0161】

実施の形態8

実施の形態8では、両凸レンズを製造するためのさらに他の成形型について説明する。図14に示すように、成形型1は、筒状の下組付け型5と、その下組付け型5にそれぞれ装着される下型本体3、下スリーブ4、下押えスリーブ19および下スペーサ6と、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9、上スリーブ10、上押えスリーブ18および上スペーサ12と、下組付け型5の外周に装着される筒状スリーブ14とによって構成される。下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。

【0162】

下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえばSiCから形成されている。下スリーブ4と上スリーブ10とは、たとえばGCから形成されている。下押えスリーブ19と上押えスリーブ18とは、たとえばSiCから形成されている。下スペーサ6と上スペーサ12とは、たとえばSiCから形成されている。筒状スリーブ14は、たとえば黒鉛から形成されている。

【0163】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。下側外周拘束部15の長さは下スペーサ6の厚みによって決まり、上側外周拘束部16の長さは上スペーサ12の厚みによって決まる。この場合、上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。また、上型本体3あるいは下型本体9が加圧軸方向に動くのを許容する可動クリアランスが設けられている。

【0164】

下押えスリーブ19および上押えスリーブ18は、加圧焼結中に下スリーブ4および上スリーブ10が動くのを押える。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0165】

次に、上述した成形型1を3式備えた成形型を用いたレンズの製造方法について説明する。この成形型では、上述した成形型1のうち、下組付け型5、上組付け型11および筒状スリーブ14を除く各型を一式の本成形型として、3式の本成形型が組付け型内に配設されている。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0166】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図14に示すように、真空中で温度を上昇させて約900℃になった時点でそれぞれのセラミックス予備成型体の加圧を開始し、さらに温度が約1000℃に達するまで加熱し、加圧圧力がそれぞれ50MPaに到達した時点でその状態を約5分間保持する(加圧焼結条件C)。

【0167】

こうして、それぞれレンズとなる3つのセラミックス成型部品22が同時に成型される。その後、そのセラミックス成型部品22が成形型から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0168】

当該製造方法によって製造された3つのレンズをそれぞれ評価したところ、いずれも中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、いずれのレンズも、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0169】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果等を含め、前述した種々の効果に加えて、次のような効果が得られる。

【0170】

すなわち、この成形型1では、筒状スリーブ14が設けられていることにより、加圧焼結をする際には、セラミックス予備成型体は直接加熱されるのではなく、筒状スリーブ14を介して加熱(傍熱加熱)されることになる。これにより、成形型内における均熱性を向上させることができる。

【0171】

また、筒状スリーブ14、上組付け型11および下組付け型5によって閉空間20が形成されることになる(図14参照)。これにより、セラミックス予備成型体を加圧焼結する際に、セラミックス予備成型体の一部が昇華したり、あるいは、気化または蒸発したりするのを抑制することができて、加圧焼結の前後における重量の減量をなくすことができる。閉空間を有していない成形型では、重量減量割合((セラミックス予備成型体の重量−セラミックス成型部品の重量)/セラミックス成型部品の重量×100)が30%であったところ、上述した成形型では、重量の減量がなくなる(0%)ことが確認された。

【0172】

実施の形態9

ここでは、成形型に面取り処理加工と鏡面処理加工を施すことによる型の外れやすさ(離型性)と型耐久性の評価について説明する。評価の対象とした成形型は、実施の形態1、4においてそれぞれ説明した図1および図9に示す成形型と、実施の形態2,3,5〜8においてそれぞれ説明した図7、図8、図10〜図14に示す成形型である。

【0173】

図1および図9に示す成形型は一体型の成形型1であり、下型本体3に光学成型面3aと下側外周拘束部15が形成され、上型本体9に光学成型面9aと上側外周拘束部16が形成されている。一方、図7、図8、図10〜図14に示す成形型は分離型の成形型1であり、下型本体3および上型本体9に光学成型面3a,9aがそれぞれ形成され、下側外周拘束部15は下スリーブ4または下組付け型5により構成され、上側外周拘束部16は上スリーブ10または上組付け型11により構成されている。

【0174】

その各成形型1において面取り処理加工の有無、鏡面処理加工の有無を振分けて、前述した加圧焼結条件で成型した場合の型の外れやすさ(離型性)と、所定回数(10000回)成型したときの型の耐久性について評価を行なった。面取り処理を施す部分として、一体型の成形型1においては、図15のAに示すように、上側(下側)外周拘束部15,16から外周非拘束部17にかけての部分(面取り1:R面取り)と、図16のBに示すように、上側(下側)外周拘束部15,16から光学成型面9a,3aにかけての部分(面取り2:C面取り)とした。なお、R面取りは外側に向って突出した外側角部の面取りをいい、C面取りは凹部の底の角のような内側角部の面取りをいう。

【0175】

また、分離型の成形型においても、図17のAに示すように、上側(下側)外周拘束部15,16から外周非拘束部17にかけての部分(面取り1:R面取り)と、図18のBに示すように、上側(下側)外周拘束部15,16から光学成型面9a,3aにかけての部分(面取り2:C面取り)とした。

【0176】

評価結果を図19に示す。図19に示される型構成A〜Dは、図15〜図18にそれぞれ示される型に対応する。図19に示すように、実施例では、面取りの箇所が増えるにしたがい、さらに、鏡面処理を施すことで、加圧焼結後に型がより外れやすくなることが実証された。また、実施例では、いずれも耐久性に問題はないことがわかった。一方、面取り処理加工が施されず、そして、鏡面処理加工が施されていない比較例では、型は外れにくく、また、型が破損するのが認められた。

【0177】

特に、被成型体としてガラスの場合には、ガラスは高温で軟化し塑性変形する材料であるため、成形型内の角の部分に均一に圧力が作用するのに対して、セラミックスの場合には、セラミックスを緻密化するのに要する圧力がガラスの場合よりも高いことに加えて、粉体の流動性がガラスと比べて低いために、成形型において局所的な応力が作用しやすい。そのため、成形型の破損の可能性が高くなるところ、面取り加工が施されていることで、そのような成形型の破損を未然に防ぐことができる。

【0178】

さらに、高温で軟化するガラスは成形型内のわずかな隙間にまで入り込んでしまい、成形型あるいは成型体の破損のおそれがあるのに対して、粉体の流動性がガラスと比べて低いために、比較的大きな面取りやクリアランスを設けても成形型内の隙間に入り込むようなことはなく、離型性に優れる。

【0179】

実施の形態10

ここでは、複数のセラミック焼結体を同時に形成した場合の加圧焼結前後におけるセラミックス予備成型体とセラミックス成型部品の寸法の変化等の物理的評価について説明する。評価の対象とした成形型は、実施の形態9において説明した一体型の成形型と分離型の成形型である。一方、比較例の成形型は、外周非拘束部を全く備えない成形型である(図20に示す右端の成形型を参照)。加圧焼結条件は前述した加圧焼結条件Cである。その結果を図20に示す。

【0180】

図20に示すように、実施例では、セラミックス予備成型体(被成型物)の中心肉厚、単重にばらつきがあっても、加圧焼結後のセラミックス成型部品では、相対密度はいずれの場合も一定の値が達成され、セラミックス成型部品間の中心肉厚の寸法のばらつきも大幅に低減されて緻密化されていることが実証された。また、波長10μmの光の透過率も一定の値が得られることがわかった。

【0181】

さらに、成型圧力とセラミックス成型部品の中心肉厚には相関関係があり、成型圧力が高いほど肉厚は薄くなることがわかった。また、セラミックス予備成型体の肉厚や単重のばらつきが比較的大きい場合には、成型圧力を上げることによって加圧焼結されるすべてのセラミックス予備成型体について緻密化を図ることができることがわかった。

【0182】

一方、比較例では、加圧焼結後のセラミックス成型部品の中心肉厚の寸法が大幅にばらつくことが確認された。また、相対密度や波長10μmの光の透過率にもばらつきが認められた。

【0183】

実施の形態11

ここでは、成形型に抜き角を設けたり鏡面処理を施すことによる型の外れやすさ(離型性)の評価について説明する。評価の対象とした成形型は、実施の形態9において説明した一体型の成形型と分離型の成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。

【0184】

抜き角を設ける箇所として、一体型の成形型においては、図21のAに示すように、下型(上型)本体3,9に設けられる下側(上側)外周拘束部15,16の部分とし、抜き角は、この下側(上側)外周拘束部15,16の部分が光学成型面3a,9aの側から外周非拘束部17が形成されている側にかけて外方に向って徐々に広がる態様で形成される。

【0185】

一方、分離型の成形型においては、抜き角を設ける箇所として、図22のAに示すように、下(上)スリーブ4,10または下(上)組付け型5,11に設けられる下側(上側)外周拘束部15,16の部分とし、抜き角は、この下側(上側)外周拘束部15,16の部分が光学成型面3a,9aの側から外周非拘束部17が形成されている側にかけて外方に向って徐々に広がる態様で形成される。

【0186】

すなわち、いずれのセラミック成形型においても、上型(下型)本体9,3を取外す方向に対して、セラミックス成型部品22から型が離れる態様で、主に下側(上側)外周拘束部15,16の部分に傾斜が設けられている。

【0187】

評価結果を図23に示す。図23に示される型構成A〜Dは、図15〜図18にそれぞれ示される型に対応する。図23に示すように、実施例では、抜き角に加えて鏡面処理を施すことによって、加圧焼結後に型がより外れやすくなることが実証された。一方、抜き角が設けられず、そして、鏡面処理が施されていない比較例では、型は外れにくいことが認められた。

【0188】

実施の形態12

ここでは、成形型とそれによって成型されるセラミックス焼結体との関係として、セラミックス予備成型体の重量等、成形型の外周拘束部の長さ(厚み)および型の材質とセラミックス成型部品との関係について説明する。評価の対象とした成形型は、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。

【0189】

評価結果を図24に示す。図24に示すように、たとえばセラミックス予備成型体の重量が同一のものであれば、外周拘束部の厚み(α1+α2)が大きいほど、加圧焼結後のセラミックス成型部品の中心肉厚が厚くなることがわかった。また、成形型の外周拘束部の厚みが同一のものであれば、セラミックス予備成型体の重量が大きいほど、中心肉厚が厚くなることがわかった。

【0190】

このような結果により、所望のレンズを成型するには、セラミックス予備成型体の重量、セラミックス成型部品の外周拘束部の厚み等を最適な組合わせに設定する必要があることがわかった。なお、外周拘束部の厚みが目標とする最終寸法と比べて大き過ぎるような場合には、セラミックス成型部品は緻密化しないことがわかった。

【0191】

実施の形態13

ここでは、成形型とそれによって加圧焼結されたセラミックス成型部品との関係として、成形型の厚み比率βおよび高さ比率γとセラミックス成型部品との関係について説明する。ここで、成形型の厚み比率βとは、図25に示すように、上側外周拘束部の厚みα1と下側外周拘束部の厚みα2とを合わせた外周拘束部の厚み(α1+α2)と非外周拘束部の厚みα3との比((α1+α2)/α3)をいう。また、高さ比率γとは、上側外周拘束部の厚みα1と下側外周拘束部の厚みα2との比(α2/α1)をいう。厚みは、接触式厚み計によって測定した。

【0192】

評価の対象とした成形型は、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。その結果を、図26に示す。図26に示すように、厚み比率βと型の外れやすさ(離型性)との関係は、厚み比率βが0以上で型が外れることが確認された。外周拘束部の占める割合が高くなって厚み比率βが大きくなると、離型性は悪化する傾向が認められ、厚み比率βが100を超えると成形型が外れなくなることがわかった。一方、外周拘束部の占める割合が小さくなって厚み比率βが小さくなると、外周方向へセラミックス予備成型体が広がって、セラミックス成型部品の最大外径が大きくなることが認められた。

【0193】

また、セラミックス成型部品を形成し外周に残る突起部分を除去した後に、その突起部分を除去した部分とこれと連続する外周拘束部に接触していた部分の密度を水中法によって測定したところ、突起部分を除去した部分と外周拘束部に接触していた部分との界面近傍の密度が低くなり、厚み比率βが0の場合にはその密度が95%未満になっていることが判明した。この密度では、オープンポアによる吸水が生じたり機械的強度が低く、また、光学的性能の劣化によって実用性に乏しくなる。このことから、厚み比率βは0より大きく100より小さいことが好ましい。

【0194】

次に、高さ比率γと型の外れやすさ(離型性)との関係は、高さ比率γが0以上で型が外れることが確認された。また、上側外周拘束部の厚みα1の占める割合および下側外周拘束部の厚みα2の占める割合の一方の割が高くなると、上型および下型の一方にセラミックス成型部品が固着する傾向が認められ、高さ比率γ=0の場合には、セラミックス成型部品が上型に固着する傾向が認められた。

【0195】

また、α2=0、すなわち、下側外周拘束部がない場合には、外周方向へセラミックス予備成型体が広がって、上述したように、界面近傍の密度が低くなるため、機械的強度や光学的性能の低下を招くことになる。そのため、より大きな径のセラミックス成型部品を作製して突起部分を除去することによって所望のレンズ有効径を得る必要があり、生産コストが高く、また、生産性も低くなることから、α1とα2とは双方とも0より大きいことが望ましい。

【0196】

実際の生産においては、セラミックス成型部品が上型の側に固着しなければセラミックス成型部品が落下することもないので、セラミックス成型部品の搬送に際してロボットによる自動化を可能にすることができる。このことから、高さ比率γは0より大きいことが好ましく、セラミックス成型部品が上型に固着するのを確実に防止するには、高さ比率γは1以上であることがより好ましいことがわかった。

【0197】

また、セラミックス予備成型体の外径をより大きくした場合にも、セラミックス予備成型体は問題なく緻密化し、波長10μmの光の透過率が75%の光学的特性が得られることが確認された。

【0198】

実施の形態14

ここでは、成形型の材質と型の外れやすさ(離型性)との関係について説明する。評価の対象とした成形型は、実施の形態5において説明した分離型の成形型と、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。その結果を図27に示す。

【0199】

図27に示すように、下型本体、上型本体、下スリーブおよび上スリーブの材質として、セラミックス材料、金属材料、炭素系材料および複合材を適用した。セラミックス材料として、珪素(Si)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、タングステン(W)、モリブデン(Mo)およびクロム(Cr)から選ばれる少なくともいずれかの元素を含む炭化物、窒化物および炭窒化物を適用した。また、金属材料として、金(Au)、白金(Pt)、パラジウム(Pd)、イリジウム(Ir)、モリブデン(Mo)、タングステン(W)、ニッケル(Ni)基耐熱合金および鉄(Fe)耐熱合金から選ばれるいずれかの金属を適用した。炭素系材料として、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドから選ばれるいずれかの材料を適用した。

【0200】

図27に示すように、下型本体、上型本体、下スリーブおよび上スリーブの材質として、セラミックス材料、金属材料、炭素系材料、あるいは複合材を用いた場合には、セラミックス成型部品と型との反応やセラミックス成型部品の型への固着等がなく、良好な離型性を有することが確認された。

【0201】

特に、セラミックス材料を用いた場合、炭化物の量がセラミックス材料全体の50重量%では、セラミックス成型部品が成形型に固着するのが認められたのに対して、その量が70重量%では、セラミックス成型部品が成形型に固着することはなく、離型性に優れることが確認された。また、炭化物の量が増えるとセラミックス成型部品が成形型に固着する性質がなくなる傾向にあることから、炭化物の量はセラミックス材料の70重量%以上であることが望ましいと考えられる。

【0202】

実施の形態15

ここでは、成形型の材質と摺動性との関係について説明する。摺動性の指標として互いの材料が接触したときの動き易さを示す動摩擦係数を用いることがある。しかし、一般に、動摩擦係数は日本工業規格(JIS R 1613)に示されるボールオンディスク法などによって求められ、固体同士を接触させることから表面粗さが規定されている。本件における摺動性は、表面粗さによる摺動性だけではなく、表面状態の違いによる摺動性も含むものである。摺動性として動摩擦係数を用いる場合には、互いに摺動しあう部品間が対象とされる。

【0203】

評価の対象とした成形型は、実施の形態1において説明した一体型の成形型と、実施の形態5において説明した分離型の成形型と、実施の形態8において説明した筒状スリーブを備えた分離型の成形型である。

【0204】

その成形型を構成する各部品のうち互いに摺動し合う部品間について、図28に示すように、その部品の材質や表面状態を振分けて、その部品間(部材1と部材2)の動摩擦係数をあらかじめ測定した。また、成形型を構成する部品のうちセラミックス予備成型体に対して摺動する部品についても、その部品とセラミックス予備成型体との間(部材1と部材2)の動摩擦係数をあらかじめ測定した。

【0205】

次に、振分けられた各条件のもとでセラミックス予備成型体の加圧焼結を行なって、セラミックス成型部品の成形具合や成形型の状態を評価した。加圧焼結条件は前述した加圧焼結条件Cである。その結果を図28に示す。図28に示すように、動摩擦係数が0.7の場合には、セラミックス成型部品を成形型から外す際にスリーブの破損が認められた。また、セラミックス成型部品を十分に緻密化することができないことがわかった。一方、動摩擦係数が0.6以下の場合には、成形型およびセラミックス成型部品に割れや欠けのないことが確認された。したがって、成形型において互いに摺動する部分の動摩擦係数は、0.6以下とすることが好ましいと考えられる。

【0206】

実施の形態16

ここでは、セラミックス予備成型体の熱膨張係数と成形型の熱膨張係数との関係について説明する。評価の対象とした成形型は、実施の形態5において説明した分離型の成形型と、実施の形態11において説明した抜き角を設けた成形型である。セラミックス予備成型体としてZnSを適用した。加圧焼結条件は前述した加圧焼結条件Cである。熱膨張係数は、日本工業規格(JIS R 1618)による熱機械分析による熱膨張の測定方法を用いて測定した。その結果を図29に示す。

【0207】

図29に示すように、セラミックス予備成型体(被成型物)の熱膨張係数よりも、下(上)組付け型または下(上)スリーブの熱膨張係数が小さい方が、成形型またはセラミックス成型部品に割れや欠けのないことが確認された。

【0208】

また、上型本体および下型本体については、光学素子の形状によって好ましい傾向が認められた。すなわち、レンズの凸面に対しては、下型(上型)本体の熱膨張係数がセラミックス成型部品の熱膨張係数より小さい方が、冷却時にセラミック成形型からセラミックス焼結体が外れやすくなるため好ましい。一方、レンズの凹面に対しては、下型(上型)本体の熱膨張係数がセラミックス成型部品の熱膨張係数より大きい方が、冷却時に成形型から外れやすくなるため好ましい。

【0209】

実施の形態17

ここでは、成形型の材質と熱伝導度との関係について説明する。評価の対象とした成形型は、実施の形態5において説明した分離型の成形型と、実施の形態11において説明した抜き角を設けた成形型である。加圧焼結条件は前述した加圧焼結条件Cである。熱伝導度は、日本工業規格(JIS R 1611)によるレーザフラッシュ法による熱伝導率試験方法を用いて測定した。その結果を図30に示す。

【0210】

図30に示すように、上型および下型の熱伝導度が2.5W/mKの場合には、セラミックス成型部品を十分に緻密化することができなかった。一方、上型および下型の熱伝導度が3W/mK以上の場合では、セラミックス成型部品を緻密化することができ、相対密度99.8%を達成できることが確認された。したがって、上型および下型の熱伝導度は3W/mK以上であることが好ましいと考えられる。

【0211】

実施の形態18

ここでは、成形型を構成する材質の融点等、曲げ強度および成型圧力について説明する。評価の対象とした成形型は、実施の形態5において説明した分離型の成形型と、実施の形態11において説明した抜き角を設けた成形型である。加圧焼結条件は前述した加圧焼結条件Cである。曲げ強度は、日本工業規格(JIS R 1601)による曲げ強さ試験方法を用いて測定した。その結果を図31に示す。図31に示すように、成型圧力に対する曲げ強度の比(曲げ強度/成型圧力)が30%以上で、成形型またはセラミックス成型部品に割れや欠けのないことが確認された。

【0212】

なお、成形型としては、両凹面を有する成形型を用いて、図32に示すように、両凸レンズ23aを成型する場合を主として説明したが、成形型としては、このような両凹面を有する成形型に限られず、たとえば両平面を有する成形型を用いて、図33に示すように、平レンズ23bを成型することができる。また、一方が凹面で他方が平面の成形型を用いて、図34に示すように、平凸レンズ23cを成型することができる。

【0213】

さらに、一方が凸面で他方が凹面の成形型を用いて、図35に示すように、メニスカスレンズ23dを成型することができる。さらに、両凸面を有する成形型を用いて、図36に示すように、両凹レンズ23eを成型することができる。そして、一方に回折凹凸面を有する成形型を用いて、図37に示すように、回折レンズ23fを成型することができる。

【0214】

実施の形態19

次に、上述したレンズのうち両凸レンズの製造方法の一例について、セラミックスとして弗化カルシウムを用い、成形型として図14に示す成形型を用いて説明する。成形型1における下型本体3、上型本体9、下組付け型5、上組付け型11、下スリーブ4、上スリーブ10、下押えスリーブ19、上押えスリーブ18、下スペーサ6、上スペーサ12、筒状スリーブ14は、たとえばSi3N4から形成されている。

【0215】

まず、CaF2粉末を所定の金型プレス成型によって加圧することによりセラミックス予備成型体を成型し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0216】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図14に示すように、真空中で温度を上昇させて約1100℃になった時点でセラミックス予備成型体の加圧を開始し、さらに温度が約1300℃に達するまで加熱し、加圧圧力がそれぞれ50MPaに到達した時点でその状態を約5分間保持する(加圧焼結条件D)。

【0217】

こうして、レンズとなる複数のセラミックス成型部品22が同時に成型される。その後、そのセラミックス成型部品22が成形型から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0218】

当該製造方法によって製造されたそれぞれのレンズを評価したところ、いずれも中心部分の肉厚tが4.0mmであり、相対密度が99.9%の緻密・透明なレンズが得られていることがわかった。また、いずれのレンズも、波長8μmの光の透過率および波長500nmの光の透過率が、いずれも90%の光学的特性を有することがわかった。

【0219】

実施の形態20

ここでは、両凸レンズの製造方法の他の例について、セラミックスとしてスピネル(MgAl2O4)を用い、成形型として図14に示す成形型を用いて説明する。前述した製造方法の場合と同様に、成形型1における下型本体3および上型本体9等は、たとえばSi3N4から形成されている。

【0220】

まず、スピネル粉末を所定の金型プレス成型によって加圧することによりセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0221】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図14に示すように、空気(大気)雰囲気中で温度を上昇させて約1600℃になった時点でセラミックス予備成型体の加圧を開始し、加圧圧力が40MPaに到達した時点でその状態を約5分間保持する(加圧焼結条件E)。

【0222】

こうして、レンズとなる複数のセラミックス成型部品22が同時に成型される。その後、そのセラミックス成型部品22が成形型から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0223】

当該製造方法によって製造されたそれぞれのレンズを評価したところ、いずれも中心部分の肉厚tが4.0mmであり、相対密度が99.9%の緻密・透明なレンズが得られていることがわかった。また、波長4μmの光の透過率が85%の光学的特性を有し、波長500nmの光の透過率が80%の光学的特性を有することがわかった。

【0224】

なお、上述した各実施の形態では、成形型として、外周拘束部を上型と下型の双方に設けた成形型を図示して説明したが、外周拘束部を上型および下型のいずれか一方にだけ設けてもよい。たとえば、図38に示す成形型1では、下型2にだけ外周拘束部15が設けられて、上型8には外周拘束部が設けられていない。このような成形型1でも、セラミックス成型部品22あるいは成形型1を破損させることなく、セラミックス成型部品22を成形型1から取外すことができる。

【0225】

今回開示された実施の形態は例示であって、これに制限されるものではない。本発明は上記で説明した範囲ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0226】

【図1】本発明の実施の形態1に係る成形型の断面図である。

【図2】同実施の形態において、セラミックス成型部品の製造方法の一工程を示す断面図である。

【図3】同実施の形態において、図2に示す工程の後に行なわれる工程を示す断面図である。

【図4】同実施の形態において、図3に示す工程の後に行なわれる工程を示す断面図である。

【図5】同実施の形態において、図4に示す工程の後に行なわれる工程を示す断面図である。

【図6】同実施の形態において、図5に示す工程の後に行なわれる工程を示す断面図である。

【図7】本発明の実施の形態2に係る成形型の断面図である。

【図8】本発明の実施の形態3に係る成形型の断面図である。

【図9】本発明の実施の形態4に係る成形型の断面図である。

【図10】本発明の実施の形態5に係る成形型の断面図である。

【図11】本発明の実施の形態6に係る成形型の断面図である。

【図12】本発明の実施の形態7に係る成形型の断面図であって、セラミックス成型部品の製造方法の一工程を示す断面図である。

【図13】同実施の形態において、図12に示す工程の後に行なわれる工程を示す断面図である。

【図14】本発明の実施の形態8に係る成形型の断面図である。

【図15】本発明の実施の形態9に係る評価の対象とされる成形型の面取り部分を示す第1の断面図である。

【図16】同実施の形態において、評価の対象とされる成形型の面取り部分を示す第2の断面図である。

【図17】同実施の形態において、評価の対象とされる成形型の面取り部分を示す第3の断面図である。

【図18】同実施の形態において、評価の対象とされる成形型の面取り部分を示す第4の断面図である。

【図19】同実施の形態において、セラミックス成型部品に面取り等を施した場合の評価結果を示す図である。

【図20】本発明の実施の形態10に係るセラミックス成型部品を複数同時に形成した場合の評価結果を示す図である。

【図21】本発明の実施の形態11に係る評価の対象とされる成形型の抜き角を設ける部分を示す第1の断面図である。

【図22】同実施の形態において、評価の対象とされる成形型の抜き角を設ける部分を示す第2の断面図である。

【図23】同実施の形態において、セラミックス成型部品に抜き角を設けた場合の評価結果を示す図である。

【図24】本発明の実施の形態12に係る成形型の外周拘束部の厚み等とセラミックス成型部品との関係を評価した結果を示す図である。

【図25】本発明の実施の形態13に係る成形型における各部の寸法を示す断面図である。

【図26】同実施の形態において、成形型の厚み比率等とセラミックス成型部品との関係について評価した結果を示す図である。

【図27】本発明の実施の形態14に係る成形型の材質と型の外れやすさとの関係について評価した結果を示す図である。

【図28】本発明の実施の形態15に係る成形型の材質と摺動性との関係について評価した結果を示す図である。

【図29】本発明の実施の形態16に係るセラミックス予備成型体および成形型の熱膨張係数の関係について評価した結果を示す図である。

【図30】本発明の実施の形態17に係る成形型の材質と熱伝導度との関係について評価した結果を示す図である。

【図31】本発明の実施の形態18に係る成形型の材質の融点、曲げ強度等について評価した結果を示す図である。

【図32】本発明の各実施の形態において、加圧焼結されたセラミックス成型部品が両凸レンズに加工される様子を示す一連の工程図である。

【図33】本発明の各実施の形態の第1の変形例に係る、加圧焼結されたセラミックス成型部品が平レンズに加工される様子を示す一連の工程図である。

【図34】本発明の各実施の形態の第2の変形例に係る、加圧焼結されたセラミックス成型部品が平凸レンズに加工される様子を示す一連の工程図である。

【図35】本発明の各実施の形態の第3の変形例に係る、加圧焼結されたセラミックス成型部品がメニスカスレンズに加工される様子を示す一連の工程図である。

【図36】本発明の各実施の形態の第4の変形例に係る、加圧焼結されたセラミックス成型部品が両凹レンズに加工される様子を示す一連の工程図である。

【図37】本発明の各実施の形態の第5の変形例に係る、加圧焼結されたセラミックス成型部品が回折レンズに加工される様子を示す一連の工程図である。

【図38】本発明の各実施の形態における成形型の変形例に係る成形型の一例を示す断面図である。

【符号の説明】

【0227】

1 成形型、2 下型、3 下型本体、3a 光学成型面、4 下スリーブ、5 下組付け型、6 下スペーサ、8 上型、9 上型本体、9a 光学成型面、10 上スリーブ、11 上組付け型、12 上スペーサ、13 胴型、14 筒状スリーブ、15 下側外周拘束部、16 上側外周拘束部、17 外周非拘束部、18 下押えスリーブ、19 上押えスリーブ、21 セラミックス予備成型体、22 セラミックス成型部品、22a 突出した部分、23 レンズ、23a 両凸レンズ、23b 平レンズ、23c 平凸レンズ、23d メニスカスレンズ、23e 両凹レンズ、23f 回折レンズ。

【技術分野】

【0001】

本発明は、セラミックス成型部品の製造方法およびそれに用いられる成形型ならびにセラミックス部品に関し、特に、セラミックス粉末を光学部品として加圧焼結して成型するためのセラミックス成型部品の製造方法と、そのようなセラミックスの成型に使用される成形型と、そのような成形型によって製造されるセラミックス部品とに関するものである。

【背景技術】

【0002】

所定の波長の光を利用した光学装置には、レンズや窓材等といった光学部品が使用される。光として可視領域の光(可視光)を利用する場合には、その光学部品の材料として主にガラスが適用されている。ガラスの場合、ガラスが軟化して組成変形する温度にまでガラスを昇温させた後に、所定の成形型を用いて所定の形状にガラスを加圧変形することによって光学部品が製造される。このようなガラスを光学部品に製造する手法を提案した文献として、たとえば特許文献1、2がある。

【0003】

一方、可視光の他に赤外領域の光(赤外線)や紫外領域の光(紫外線)を利用する場合には、光学部品の材料としてはセラミックスが適用されている。セラミックスの場合には、セラミックスの焼結現象を利用するため、昇温させて焼結を始める所定の温度から加圧を開始し、セラミックスを緻密化することによって光学部品としてのセラミックス焼結体(成型体)が製造されることになる。このようなセラミックスを光学部品に製造する手法を提案した文献として、たとえば特許文献3、4がある。

【特許文献1】特開2001−270724号公報

【特許文献2】特開平8−208243号公報

【特許文献3】特公昭41−412号公報

【特許文献4】特開平5−43359号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、セラミックスから光学部品を製造するには、以下のような問題点があった。セラミックスの光学部品は、所定の成形型を用いその成形型の側圧を利用してセラミックスを緻密化させる加圧焼結によって製造される。加圧焼結後に成形型が取外されて光学部品となるセラミックス成型部品が取り出されることになる。セラミックス成型部品から成形型を取外す際には、成形型に対して一軸方向(加圧軸方向)に沿って所定の力が与えられる。

【0005】

ところが、加圧焼結されることによって、光学部品となるセラミックス成型部品には成形型内において径方向に広がろうとする力が作用している。そのため、成形型を取外す際に、セラミックス成型部品そのものが破損してしまったり、あるいは、成形型が破損してしまうことがあった。また、そのような力が成形型に作用していることで、成形型の取外しに手間を要するという問題があった。

【0006】

さらに、セラミックスの充填量や流動性等のばらつきによって、セラミックス成型部品の緻密化がセラミックス成型部品内において不均一になることがあった。

【0007】

本発明は、上記問題点を解決するためになされたものであり、一つの目的は、セラミックス成型部品あるいは成形型の破損を防止してセラミックス成型部品に対して成形型の取り外しを容易に行なうことができ、より均一に緻密化を図ることができるセラミックス成型部品の製造方法を提供することであり、他の目的は、そのようなセラミックス成型部品の製造に使用される成形型を提供することであり、さらに他の目的はそのような成形型によって製造されるセラミックス部品を提供することである。

【課題を解決するための手段】

【0008】

本発明に係るセラミックス成型部品の製造方法は、セラミックス予備成型体を上型および下型を有する所定の成形型を用いて加圧焼結することにより、所定形状のセラミックス成型部品を製造するためのセラミックス成型部品の製造方法であって、成形型として、上型および下型の少なくともいずれか一方にセラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する外周拘束部を備えるとともに、セラミックス予備成型体の外周方向への変形を許容する外周非拘束部とを備えた成形型を用いて、セラミックス予備成型体を加圧焼結することによりセラミックス成型部品を形成する。

【0009】

この製造方法によれば、成形型に外周非拘束部が設けられていることで、まず、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型に過度に作用することがなくなって、成形型の取り外しを容易に行なうことができる。また、成形型の取り外しが容易になることで、成形型と取り出されたセラミックス成型部品に、割れや欠け等の損傷が生じるのを防止することができる(型の外れやすさの向上(脱型性の向上))。また、これにより、セラミックス成型部品の製造を自動化することができて、生産性が向上する。

【0010】

さらに、セラミックス予備成型体は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品を安定して製造することができる(安定した緻密化)。

【0011】

そのセラミックス予備成型体を加圧焼結する前に、セラミックス予備成型体を予備焼結することが好ましい。

【0012】

これにより、セラミックス予備成型体が容易に破損することがなくなり、加圧焼結するまでの取扱いが比較的容易になる。

【0013】

また、セラミックス成型部品を形成する加圧焼結工程の後、セラミックス成型部品を成形型から取り出し、取り出されたセラミックス成型部品において、外周非拘束部に位置した外周に沿って残る径方向に突出した部分を取り除くことが好ましい。

【0014】

これにより、セラミックス成型部品において外周非拘束部に位置する余分な部分が除去されてセラミックス成型部品が完成する。

【0015】

そのセラミックス予備成型体を加圧焼結する加圧焼結工程では、成形型として、外周非束部が上型と下型との間に設けられた成形型を用いて前記セラミックス予備成型体が加圧焼結されることが好ましい。

【0016】

この場合には、上型または下型の外周拘束部によって加圧軸方向(径方向と直交する方向)のセラミックス予備成型体の変形が阻止されて、セラミックス成型部品の肉厚が制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部近傍のセラミックス予備成型体の密度を向上することができる。そして、セラミックス予備成型体の寸法、重量、体積、外周拘束部の長さ、成型圧力を最適化することによって、所望の中心肉厚を有するセラミックス成型部品を高精度に製造することができる(寸法精度の制御)。

【0017】

さらに、加圧焼結工程では、成形型として、セラミックス予備成型体と接触する部分に、外側角部および内側角部の少なくともいずれかの角部に面取り処理が施された成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0018】

この場合には、成形型に面取り処理が施されていることで、加圧焼結後に成形型をより外れやすくすることができ、また、成形型が割れたり破損したりすることがなくなる。

【0019】

さらに、加圧焼結工程では、成形型として、セラミックス予備成型体と接触する部分に鏡面処理が施された成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0020】

この場合にも、成形型に鏡面処理が施されていることで、加圧焼結後に成形型をより外れやすくすることができ、また、成形型が割れたり破損したりすることがなくなる。

【0021】

また、加圧焼結工程では、成形型として、セラミックス成型部品を取外す方向に対しセラミックス成型部品から離れる態様で外周拘束部に傾斜が設けられた成形型を用いてセラミックス予備成型体が加圧焼結されることが好ましい。

【0022】

この場合にも、成形型の外周拘束部にセラミックス成型部品を取外す方向に対しセラミックス成型部品から離れる態様で傾斜が設けられていることで、加圧焼結後に成形型をより外れやすくすることができる。

【0023】

本発明に係る成形型は、あらかじめ予備成型されたセラミックス予備成型体を加圧焼結することにより、所定形状のセラミックス成型部品に成型するための成形型であって、下型と上型と外周非拘束部と外周拘束部とを備えている。上型は下型と対向する。外周非拘束部は下型と上型との間に設けられ、セラミックス予備成型体の外周方向への変形を許容する。外周拘束部は、上型および下型の少なくともいずれか一方に形成され、セラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する。

【0024】

この構造によれば、成形型に外周非拘束部が設けられていることで、まず、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型に過度に作用することがなくなって、成形型の取り外しを容易に行なうことができる。また、成形型の取り外しが容易になることで、成形型と取り出されたセラミックス成型部品に、割れや欠け等の損傷が生じるのを防止できる(型の外れやすさの向上(脱型性の向上))。

【0025】

また、外周拘束部によって外周方向への変形を阻止して、加圧焼結に必要な側圧を発生させることで、所望の機械的機能あるいは光学的機能等を発現させるためのセラミックス成型部品の緻密化を達成することができる。しかも、外周非拘束部が設けられていることで、特に、セラミックス予備成型体の重量、体積、厚み等を厳密に管理しなくても、セラミックス予備成型体における重量等のばらつきを外周非拘束部において吸収することができる。その結果、複数のセラミックス成型部品を同時に成型することができ、生産性を向上することができる(生産性の向上)。

【0026】

さらに、セラミックス予備成型体は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品を安定して製造することができる(安定した緻密化)。

【0027】

さらに、また、外周拘束部によって軸方向(径方向と直交する方向)のセラミックス予備成型体の変形が阻止されて、セラミックス成型部品の肉厚が制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部近傍のセラミックス予備成型体の密度を向上することができる。そして、セラミックス予備成型体の寸法、重量、体積、外周拘束部の長さ、成型圧力を最適化することによって、所望の中心肉厚を有するセラミックス成型部品を高精度に製造することができる(寸法精度の制御)。

【0028】

また、外周拘束部は、下型に形成された下側外周拘束部と上型に形成された上側外周拘束部とを備え、上側外周拘束部の加圧方向の長さを厚みα1とし、下側外周拘束部の加圧方向の長さを厚みα2とし、外周非拘束部の加圧方向の長さを厚みα3として、外周非拘束部の厚み(α3)に対する上側外周拘束部の加圧方向の長さを厚みα1と下側外周拘束部の加圧方向の長さを厚みα2とを合わせた外周拘束部の厚み(α1+α2)の比((α1+α2)/α3)を厚み比率βとすると、その厚み比率βは0より大きく設定されていることが好ましい。

【0029】

これにより、セラミックス成型部品が外周拘束部を有して、上述した脱型性の向上、生産性の向上、安定した緻密化、寸法制度の制御の効果を確実に得ることができる。

【0030】

一方、厚み比率βは100を超えないように設定されていることが好ましい。

これは、厚み比率βが高くなると外周拘束部の占める割合が高くなって離型性が悪化する傾向が認められ、厚み比率が100を超えると成形型が外れなくなることがあるからである。

【0031】

また、外周拘束部は、下型に形成された下側外周拘束部と上型に形成された上側外周拘束部とを備え、上側外周拘束部の厚みα1に対する下側外周拘束部の厚みα2の比(α2/α1)を高さ比率γとすると、その高さ比率γは0より大きく設定されていることが好ましい。

【0032】

これは、高さ比率γが0の場合には、実用上問題にならない程度ではあるが、セラミックス成型部品が上型に固着する傾向が認められたからである。

【0033】

さらに、高さ比率γは1以上に設定されていることがより好ましい。

これにより、セラミックス成型部品が上型に固着するのを確実に防止することができる。

【0034】

また、外周拘束部は下型および上型の一方にだけ形成されていてもよい。

そして、この場合、上側外周拘束部の加圧方向の長さを厚みα1とし、下側外周拘束部の加圧方向の長さを厚みα2とし、外周非拘束部の加圧方向の長さを厚みα3とすると、外周非拘束部の厚み(α3)に対する外周拘束部の厚みの比を上記と同様に厚み比率β(=(α1+α2)/α3)で表現することができ、その厚み比率βは0より大きく設定されていることが好ましい。

【0035】

これにより、セラミックス成型部品が外周拘束部を有して、上述した脱型性の向上、生産性の向上、安定した緻密化、寸法制度の制御の効果を確実に得ることができる。

【0036】

一方、厚み比率βは100を超えないように設定されていることが好ましい。

これは、厚み比率βが高くなると外周拘束部の占める割合が高くなって離型性が悪化する傾向が認められ、厚み比率が100を超えると成形型が外れなくなることがあるからである。

【0037】

具体的に、成形型のタイプとして以下のタイプがある。

まず、上型は上型本体を含み、下型は下型本体を含み、その上型本体および下型本体の少なくともいずれか一方に外周拘束部が形成されたタイプがある。この上型本体および下型本体とは、セラミックス成型部品におけるたとえば光学面等を実質的に成形する型をいう。

【0038】

そして、このタイプには、筒状に形成されてその下型本体および上型本体が挿通される胴型を備えたタイプがある。

【0039】

胴型を備えることで、上型本体および下型本体の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0040】

また、このタイプには、下型は、筒状に形成されて下型本体が挿通される下組付け型を含み、上型は、筒状に形成されて上型本体が挿通される上組付け型を含むタイプがある。

【0041】

この場合には、下組付け型と上組付け型とをセラミック成型装置の装置本体に組み付けることもできる。こうすることで、下組付け型と上組付け型にそれぞれ装着される下型本体と上型本体とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0042】

次に、下型は、筒状に形成された下スリーブとその下スリーブに挿通される下型本体とを含み、上型は、筒状に形成された上スリーブとその上スリーブに挿通される上型本体とを含み、上スリーブおよび下スリーブの少なくともいずれか一方に外周拘束部が形成されたタイプがある。

【0043】

この場合、下スリーブおよび上スリーブの少なくともいずれか一方に外周拘束部を構成することで、まず、下スリーブまたは上スリーブの交換により、外周拘束部の長さを変えることができて、成形型の設計の自由度を高くすることができる。

【0044】

また、下スリーブおよび上スリーブのそれぞれの内径と外径の寸法を変更したり、材質を変更することにより、加圧焼結する際の側圧に耐え得る成形型の設計の自由度を高くすることができる。

【0045】

さらに、外周拘束部近傍の角の部分では、セラミックス予備成型体を加圧焼結する際に応力が集中することになるが、その応力は下型(上型)本体と下(上)スリーブとに作用することになり、特定の1つの型にだけそのような応力が集中して作用する場合に比べて、成形型の破損を防ぐことができる。

【0046】

また、仮に、特定の型が破損するようなことがあっても、破損の態様によっては下型本体、下スリーブ、上型本体および上スリーブのいずれかの型だけを交換すればよい場合があり、成形型の全体を交換する必要はなく、経済性に優れる。

【0047】

そして、下型(上型)本体と下(上)スリーブとを熱膨張係数の異なる材料から形成することで、セラミックス予備成型体の加圧軸方向の収縮と径方向の収縮を制御することができて、加圧焼結後に型をより外しやすくしたり、セラミックス成型部品の寸法精度の向上に寄与することができる。

【0048】

成形型のタイプとして、さらに、筒状に形成されて下型および上型が挿通される胴型を備えたタイプがある。

【0049】

この場合には、胴型を用いることで、上型および下型の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0050】

また、下型は、筒状に形成されて下スリーブが挿通される下組付け型を含み、上型は、筒状に形成されて上スリーブが挿通される上組付け型を含むタイプがある。

【0051】

この場合には、下組付け型と上組付け型とをセラミック成型装置の装置本体に組み付けることもできる。こうすることで、下組付け型と上組付け型にそれぞれ装着される下型本体と上型本体とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0052】

また、下型本体と上型本体とが装置本体の加圧軸と一体となって可動することによって、セラミックス予備成型体を下型本体へ自動的に載置させたり、加圧焼結後に型を自動的に取外したりすることが容易になって、生産性が向上する。

【0053】

さらに、各型の組立て(組付け)のばらつきがなくなることで、このばらつきに伴って生じる温度や加圧圧力等の加圧焼結条件のばらつきが低減されて、加圧焼結条件の再現性を向上することができる。

【0054】

さらに、成形型には、筒状に形成されて、下型および上型が挿通される筒状スリーブをさらに備えたタイプがある。

【0055】

この場合には、筒状スリーブが設けられていることにより、加圧焼結をする際はに、セラミックス予備成型体は直接加熱されるのではなく、筒状スリーブを介して加熱(傍熱加熱)されることになる。これにより、成形型内における均熱性を向上させることができる。

【0056】

また、筒状スリーブ、上組付け型および下組付け型によって閉空間が形成されることになる。これにより、セラミックス予備成型体を加圧焼結する際に、セラミックス予備成型体の一部が昇華したり、あるいは、気化または蒸発したりするのを抑制することができて、加圧焼結の前後における重量の減量をなくすことができる。

【0057】

さらに、上型本体および下型本体は、所定の可動クリアランスにより加圧軸方向に可動とされることが好ましい。

【0058】

この場合には、加圧開始時に、リジッドな成形型がセラミックス予備成型体に接触することによる急激な圧力上昇を防ぐことができる。また、加圧開始時に上型本体および下型本体が可動することにより、セラミックス予備成型体が成型体における最も安定した位置に位置出しされて、セラミックス予備成型体を成形型へセットした際の位置ずれを吸収することができる。さらに、可動クリアランスによりセラミックス予備成型体の単重、厚み、傾き等のばらつきを加圧時に吸収することができる。

【0059】

また、成形型には、下型が、筒状に形成された下組付け型とその下組付け型に挿通される下型本体とを含み、上型が、筒状に形成された上組付け型とその上組付け型に挿通される上型本体とを含み、下組付け型および上組付け型の少なくとのいずれか一方に外周拘束部が形成されたタイプがある。

【0060】

この場合には、下組付け型または上組付け型に外周拘束部を構成することで、下スリーブまたは上スリーブに外周拘束部を構成する場合と同様に、セラミックス成型部品の設計の自由度を高くすることができる効果、成形型の破損を防ぐことができる効果、経済性の効果およびセラミックス成型部品の寸法精度の向上の効果を得ることができる。

【0061】

成形型として、外周拘束部が、上型に形成される上側外周拘束部と下型に形成される下側外周拘束部とを備え、上型では、上側外周拘束部と外周非拘束部との間に位置する部分と、上側外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施され、下型では、下側外周拘束部と外周非拘束部との間に位置する部分と、下側外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施されていることが好ましい。

【0062】

この場合には、面取り処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0063】

また、外周拘束部が形成された、上型および下型のいずれか一方では、外周拘束部と外周非拘束部との間に位置する部分と、外周拘束部から外周非拘束部が位置する側とは反対の側に位置する部分とに、それぞれ面取り処理加工が施されていることが好ましい。

【0064】

この場合にも、面取り処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0065】

さらに、外周拘束部は、上型に形成される上側外周拘束部と下型に形成される下側外周拘束部とを備え、上側外周拘束部では、上側外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられ、下側外周拘束部では、下側外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられていることが好ましい。

【0066】

この場合にも、所定の傾斜を設けることによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0067】

また、外周拘束部が形成された、上型および下型のいずれか一方では、外周拘束部における外周非拘束部が位置する側と反対の側に位置する部分から外周非拘束部の側に位置する部分にわたって外方に向かって徐々に広がるように傾斜が設けられていることが好ましい。

【0068】

この場合にも、所定の傾斜を設けることによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0069】

また、下型および上型では、セラミックス成型部品の所定形状を成型する部分に鏡面処理が施されていることが好ましい。

【0070】

この場合にも、鏡面処理を施すことによって、加圧焼結後に成形型がより外れやすくすることができ、また、成形型の破損、セラミックス成型部品の割れあるいは欠けを防ぐことができる。

【0071】

さらに、成形型の下型および上型では摺動する部分に用いられる材料間の動摩擦係数が0.6以下とされていることが好ましい。

【0072】

この場合には、成形型を構成する各部材の引っかかりに伴ってセラミックス成型部品の成型が阻害されるのを防ぐことができる。また、各部材の割れやセラミックス予備成型体へ局所的な応力が作用するのを抑制して、セラミックス予備成型体あるいはセラミックス成型部品の割れや欠けを防ぐことができる。

【0073】

なお、成形型において摺動する部分の組合わせとしては、具体的に、胴型−上(下)型本体、胴型−上(下)スリーブ、上(下)型本体−上(下)スリーブ、上(下)押えスリーブ−上(下)型本体、筒状スリーブ−上(下)組付け型がある。さらに、この明細書では、セラミックス予備成型体と上(下)型との摺動も含まれる。

【0074】

また、下型および上型は、セラミックス成型部品の熱膨張係数よりも小さい熱膨張係数を有する材料からなる部分を含むことが好ましい。

【0075】

この場合には、加熱焼結後のセラミックス成型部品等の冷却時において、成形型がセラミックス成型部品を締め付けることによるセラミックス成型部品の割れや欠けを防ぐとともに、成形型を外れやすくすることができる。

【0076】

さらに、下型および上型の熱伝導率は3W/mK以上とされることが好ましい。

この場合には、加圧焼結時の昇温速度と加圧焼結後の冷却速度を上げることができるとともに、均熱性を向上することができる。

【0077】

また、成形型の下型および上型は、セラミックス材料、金属材料、炭素系材料およびこれらの複合材料のいずれかの材料から形成されていることが好ましい。

【0078】

これにより、上述した成形型の外れやすさの効果、セラミックス成型部品の割れや欠けをなくす効果を得ることができる。

【0079】

そのセラミックス材料としては、珪素(Si)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、タングステン(W)、モリブデン(Mo)およびクロム(Cr)からなる群から選ばれる少なくともいずれかの元素を含む炭化物、窒化物および炭窒化物を前記セラミックス材料全体の70重量%以上含むことが好ましい。

【0080】

これは、当該重量が70重量%より低い場合には十分な効果を得ることができないからである。

【0081】

また、金属材料としては、金(Au)、白金(Pt)、パラジウム(Pd)、イリジウム(Ir)、モリブデン(Mo)、タングステン(W)、ニッケル(Ni)基耐熱合金および鉄(Fe)耐熱合金からなる群から選ばれるいずれかの材料を含むことが好ましい。

【0082】

さらに、炭素系材料としては、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれるいずれかの材料を含むことが好ましい。

【0083】

また、炭素系材料としては、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれるいずれかの材料と熱分解炭素とを少なくとも表面に有する材料を含むことが好ましい。

【0084】

特に、この場合には、熱分解炭素等が表面に形成されていることで、成形型の内部へ炭素母材が混入するのを防ぐことができて、不純物を抑制することができる。

【0085】

さらに、複合材料としては、炭素系材料を含有する非酸化物セラミックスを含むことが好ましい。

【0086】

また、炭素系材料としては、黒鉛、ガラス状カーボン、カーボンナノチューブ、フラーレン、炭素繊維およびダイヤモンドからなる群から選ばれる少なくともいずれかの材料を含んでいてもよい。

【0087】

さらに、複合材料としては、炭素質被膜を表面に有する多孔質セラミックスを含んでいてもよい。

【0088】

具体的にその炭素質被膜は、ガラス状カーボン、熱分解炭素、ダイヤモンド状カーボンおよびダイヤモンドからなる群から選ばれる少なくともいずれかの材料を含むことが好ましい。

【0089】

成形型では、下型および上型の融点、ガラス転移点または昇華点は、セラミックス成型部品を焼結する焼結温度以上であり、下型および上型の焼結温度における圧縮強さが加圧圧力以上とされていることが好ましい。

【0090】

これにより、加圧焼結時における成形型の割れ、欠け、変形、セラミックス成型部品との融着を防いで、耐久性を向上することができる。

【0091】

本発明に係るセラミックス部品は、所定の外形を有する中実のセラミックス部品であって、外周に沿った所定の領域に位置する部分の密度が、中央部に位置する部分の密度よりも低い。

【0092】

この構造によれば、セラミックス部品の外周方向に沿った所定の領域の位置する部分の加工が他の部分に比べて加工を容易に行なうことができる。

【0093】

特に、このセラミックス部品は、互いに対向する上型および下型と、その下型と上型との間に設けられ、セラミックス予備成型体の外周方向への変形を許容する外周非拘束部と、上型および下型の少なくともいずれか一方に形成され、セラミックス成型部品の外周部分を成型するためのセラミックス予備成型体の外周方向への変形を規制する外周拘束部とを備えた成形型を用いてセラミックス予備成型体を加圧成型することにより成型されていることが好ましく、外周に沿った所定の領域に位置する部分は、外周非拘束部に位置していた外周部分に対応し、中央部に位置する部分は、上型と下型との間の中央に位置していた中央部分に対応することになる。

【0094】

特に、外周部分の密度は中央部分の密度の95%以上とされていることが好ましい。

なお、セラミックスとして、ZnS(硫化亜鉛)、ZnSe(セレン化亜鉛)、Ge(ゲルマニウム)、Si(シリコン)、BaF2(弗化バリウム)、CaF2(弗化カルシウム)、MgAl2O4(スピネル)等の光学材料が挙げられるが、本発明に係るセラミックス部品では、そのような材料に制限されるものではない。

【発明を実施するための最良の形態】

【0095】

実施の形態1

実施の形態1では、両凸レンズを製造するための成形型と、そのセラミックス成型部品を用いたレンズの製造方法について説明する。図1に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および上型本体9とによって構成される。下型本体3および上型本体9は、たとえばガラス状カーボン(GC)から形成されている。また、胴型13は、たとえば黒鉛から形成されている。下型本体3により下型2が構成され、上型本体9により上型8が構成される。

【0096】

下型本体3には、レンズの外周部分を成型するための下側外周拘束部15と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの外周部分を成型するための上側外周拘束部16と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。上側外周拘束部16は加圧軸方向(挿通方向)に所定の長さ(厚み)α1を有するように形成され、下側外周拘束部15も加圧軸方向に所定の長さ(厚み)α2を有するように形成されている。そして、さらに、この成形型1では、下型本体3と上型本体9との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。この外周非拘束部17は所定の厚みα3を有するように設定される。

【0097】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、原料粉末として、純度99.7%、平均粒径2μmのZnS粉末を用意し、このZnS粉末を両軸式冷間金型プレス成型によって圧力約98MPaのもとで加圧することにより、セラミックス予備成型体が形成される。

【0098】

次に、そのセラミックス予備成型体に、たとえば真空炉中において温度約700℃のもとで約5時間の予備焼結を施すことによって、図2に示すように、寸法8mm(φ)×8mm(厚さ)、単重約0.95グラム、相対密度約60%の予備焼結されたセラミックス予備成型体21が形成される。なお、単重とは単体重量のことをいう。また、相対密度とは、理論密度に対する実測密度の比(実測密度/理論密度)をいう。

【0099】

なお、セラミックス予備成型体の相対密度としては、セラミックス予備成型体が次の最終加圧焼結工程においてさらに変形しうる相対密度であればよく、たとえば55%以上99%以下とされることが好ましい。また、予備焼結は、真空炉中で行なう場合の他に、たとえば大気圧のもとで行なわれてもよいし、成形型内におけるホットプレスなどの加圧焼結としてもよい。

【0100】

次に、図3に示すように、セラミックス予備成型体21を、最終成形のための成形型1の下型本体3の上に載置する。次に、図4に示すように、上方から上型本体9を胴型13に挿通して、上型本体3と下型本体9との間にセラミックス予備成型体21を挟み込む。次に、真空中で温度を上昇させて約850℃になった時点でセラミックス予備成型体21の加圧を開始し、さらに温度が約950℃に達するまで加熱し、加圧圧力が50MPaに到達した時点でその状態を約3分間保持する(加圧焼結条件A)。

【0101】

こうすることにより、図1に示すように、セラミックス予備成型体21は径方向に広がろうとするのに対して、下側外周拘束部15と上側外周拘束部16では、そのセラミックス予備成型体21が広がろうとするのが阻止されて、レンズの外周部分に対応する部分が成型されることになる。一方、外周非拘束部17では、セラミックス予備成型体21は拘束されることなく径方向に広がって突出部分22aが形成されることになる。

【0102】

また、加圧によりセラミックス予備成型体21は緻密化されて変形することになるが、下側外周拘束部15内および上側外周拘束部16内の実質的にレンズを構成する部分について所定の緻密化が達成された時点でそれ以上緻密化は進行せず、セラミックス予備成型体21の変形はストップする。こうして、加圧とともに上型本体9が下型本体3に徐々に接近することはなく、外周非拘束部17の間隔が保持されることになる。

【0103】

次に、上型本体9が取外されて成形型1から加圧焼結されたセラミックス成型部品が取り出される。図5に示すように、取り出されたセラミックス成型部品22では、成形型1の外周非拘束部17に位置して径方向に突出した突出部分22aが外周に沿って形成されている。次に、そのセラミックス成型部品22の外周に残る突出部分22aが除去される。こうして、図6に示すように、所定形状のレンズ23が完成する。

【0104】

当該製造方法によって製造されたレンズ23を評価したところ、中心部分の肉厚t(図25参照)が4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0105】

上述したレンズの製造方法では、成形型1に外周非拘束部17が設けられていることで、次のような効果が得られる。まず、外周非拘束部17が設けられていることで、セラミックス予備成型体が加圧焼結されてセラミックス予備成型体が径方向に広がろうとする力が成形型1に過度に作用することがなくなって、上型本体9等の取り外しを容易に行なうことができる。また、型の取り外しが容易になることで、成形型1と取り出されたレンズとなるセラミックス成型部品22に、割れや欠け等の損傷が生じるのを防止できる(型の外れやすさの向上(脱型性の向上))。

【0106】

また、下側外周拘束部15および上側外周拘束部16によって外周方向への変形を阻止して、加圧焼結に必要な側圧を発生させることで、所望の機械的機能あるいは光学的機能等を発現させるためのセラミック成型体22の緻密化を達成することができる。しかも、外周非拘束部17が設けられていることで、特に、セラミックス予備成型体21の重量、体積、厚み等を厳密に管理しなくても、セラミックス予備成型体21における重量等のばらつきを外周非拘束部17において吸収することができる。その結果、複数のセラミックス成型部品22を同時に成型することができ、生産性を向上することができる(生産性の向上)。

【0107】

さらに、セラミックス予備成型体21は加圧により所定の緻密化が達成された時点でそれ以上緻密化は進行しないので、加圧圧力の定圧制御が可能になる。これにより、所望の光学的機能等を発現するセラミックス成型部品22を安定して製造することができる(安定した緻密化)。

【0108】

また、下側外周拘束部15および上側外周拘束部16によって加圧軸方向(径方向と直交する方向)のセラミックス予備成型体21の変形が阻止されて、セラミックス成型部品22の肉厚tが制御される。さらに、加圧焼結をアシストする側圧を発生させることができて、所望の機械的機能あるいは光学的機能を発現するための緻密化、特に、外周非拘束部17近傍のセラミックス予備成型体21の密度を向上することができる。そして、セラミックス予備成型体21の寸法、重量、体積、下側外周拘束部15の長さ、上側外周拘束部16の長さ、成型圧力を最適化することによって、所望の中心肉厚tを有するセラミックス成型部品22を高精度に製造することができる(寸法精度の制御)。

【0109】

実施の形態2

実施の形態2では、両凸レンズを製造するための他の成形型について説明する。図7に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および下スリーブ4と上型本体9および上スリーブ10とによって構成される。下型本体3、下スリーブ4、上型本体9および上スリーブ10は、たとえば黒鉛から形成されている。また、胴型13は、たとえば黒鉛から形成されている。

【0110】

下型本体3および上型本体9には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3a,9aがそれぞれ形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部16の長さα1と下側外周拘束部15の長さα2は、いずれも0.5mmとされる。そして、この下スリーブ4と上スリーブ10との間に、セラミックス成型部品を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0111】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、そのセラミックス予備成型体を予備焼結することによって、たとえば寸法8mm(φ)×6.6mm(厚さ)、単重約0.7グラム、相対密度約60%の予備焼結されたセラミックス予備成型体が形成される。

【0112】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上スリーブ10とを胴型13に挿通して、上型本体9および上スリーブ10と下型本体3および下スリーブ4との間にセラミックス予備成型体を挟み込む。次に、図7に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0113】

当該製造方法によって製造されたレンズ23を評価したところ、中心部分の肉厚tが3.24mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0114】

上述したレンズの製造方法では、前述した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて次のような効果が得られる。すなわち、この成形型1では、下側外周拘束部15が下スリーブ4によって構成され、上側外周拘束部16が上スリーブ10によって構成される。そのため、下スリーブ4または上スリーブ10を交換することによって、下側外周拘束部15および上側外周拘束部16のそれぞれの長さを変えることができて、成形型1の設計の自由度を高くすることができる。

【0115】

また、下スリーブ4および上スリーブ10のそれぞれの内径と外径の寸法を変更したり、材質を変更することにより、加圧焼結する際の側圧に耐え得る成形型1の設計の自由度を高くすることができる。

【0116】

さらに、下側(上側)外周拘束部15,16から光学成型面3a,9aにかけての角の部分では、セラミックス予備成型体を加圧焼結する際に応力が集中することになるが、その応力は下型(上型)本体3,9と下(上)スリーブ4,10とに作用することになり、特定の1つの型にだけそのような応力が集中して作用する場合に比べて、型の破損を防ぐことができる。

【0117】

また、仮に、特定の型が破損するようなことがあっても、破損の態様によっては下型本体3、下スリーブ4、上型本体9および上スリーブ10のいずれかの型だけを交換すればよい場合があり、成形型1の全体を交換する必要はなく、経済性に優れる。

【0118】

そして、下型(上型)本体3,9と下(上)スリーブ4,10とを熱膨張係数の異なる材料から形成することで、セラミックス予備成型体の加圧軸方向の収縮と径方向の収縮を制御することができて、加圧焼結後に成形型をより外しやすくしたり、セラミックス成型部品の寸法精度の向上に寄与することができる。

【0119】

実施の形態3

実施の形態3では、両凸レンズを製造するためのさらに他の成形型について説明する。図8に示すように、成形型1は、筒状の胴型13と、その胴型13にそれぞれ摺動可能に挿通される下型本体3および下スリーブ4と上型本体9および上スリーブ10とによって構成される。なお、下スリーブ4および上スリーブ10は、成型中に可動しないように胴型13に装着されている。下型本体3、下スリーブ4、上型本体9および上スリーブ10は、たとえばGCから形成されている。また、胴型13は、たとえばSiCから形成されている。

【0120】

下型本体3および上型本体9には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3a,9aがそれぞれ形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも1.0mmとされる。そして、この下スリーブ4と上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0121】

次に、上述した成形型を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0122】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上スリーブ10とを胴型13に挿通して、上型本体9および上スリーブ10と下型本体3および下スリーブ4との間にセラミックス予備成型体を挟み込む。次に、図8に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0123】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.1mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0124】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述した下スリーブおよび上スリーブを備えることによる成形型の設計の自由度を高められる効果、成形型の破損の抑制効果、経済性の効果およびセラミックス焼結体の寸法精度の制御の効果が得られる。そして、さらに、胴型を用いることで、上型および下型の軸精度を向上させることができて、セラミックス成型部品の軸精度や傾き精度を向上させることができる。

【0125】

実施の形態4

実施の形態4では、両凸レンズを製造するためのさらに他の成形型について説明する。図9に示すように、成形型1は、筒状の下組付け型5およびその下組付け型5に装着される下型本体3と、筒状の上組付け型11およびその上組付け型11に装着される上型本体9とによって構成される。この下組付け型5と上組付け型11とをセラミックス成型装置の本体部分(図示せず)に組み付けるようにしてもよい。その下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば超硬合金から形成されている。

【0126】

下型本体3には、レンズの外周部分を成型するための下側外周拘束部15と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの外周部分を成型するための上側外周拘束部16と、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。そして、下型本体3と上型本体9との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0127】

次に、上述した成形型を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0128】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上組付け型11を下降させて、上型本体9および上組付け型11と下型本体3および下組付け型5との間にセラミックス予備成型体を挟み込む。次に、図9に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0129】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0130】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて次のような効果が得られる。すなわち、この成形型1では、セラミック成型装置の装置本体に組み付けられる下組付け型5と上組付け型11とを備えることによって、これらにそれぞれ装着される下型本体5と上型本体11とを装置本体の加圧軸と一体となって可動させることができ、各型の組立てや分解(ばらし)をする必要がなくなり、生産性が向上する。

【0131】

また、下型本体3と上型本体9とが装置本体の加圧軸と一体となって可動することによって、セラミックス予備成型体を下型本体3へ自動的に載置させたり、加圧焼結後に型を自動的に取外したりすることが容易になって、生産性が向上する。

【0132】

さらに、各型の組立て(組付け)のばらつきがなくなることで、このばらつきに伴って生じる温度や加圧圧力等の加圧焼結条件のばらつきが低減されて、加圧焼結条件の再現性を向上することができる。

【0133】

実施の形態5

実施の形態5では、両凸レンズを製造するためのさらに他の成形型について説明する。図10に示すように、成形型1は、筒状の下組付け型5およびその下組付け型5に装着される下型本体3と、筒状の上組付け型11およびその上組付け型11に装着される上型本体9とによって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば黒鉛から形成されている。

【0134】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面が形成3aされている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下組付け型5はレンズの外周部分を成型するための下側外周拘束部15を構成し、上組付け型11はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部16の長さα1と下側外周拘束部15の長さα2は、いずれも0.75mmとされる。そして、下組付け型5と上組付け型11との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0135】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0136】

次に、そのセラミックス予備成型体を成形型1の下型本体3の上に載置し、上方から上型本体9と上組付け型11を下降させて、上型本体9および上組付け型11と下型本体3および下組付け型5との間にセラミックス予備成型体を挟み込む。次に、図10に示すように、前述したレンズの製造方法と同様の方法によって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型2から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0137】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0138】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述したように、セラミック成型装置の装置本体に組み付けられる下組付け型と上組付け型とを備えることによって、生産性向上の効果や加圧焼結条件の再現性向上の効果を得ることができる。

【0139】

また、セラミックス予備成型体を加圧焼結する際の応力が、下型2では下型本体3と下組付け型5に作用し、上型8では上型本体9と上組付け型1とに作用することで、特定の型にだけ応力が集中するのをなくして、成形型の破損を防ぐことができる。

【0140】

実施の形態6

実施の形態6では、両凸レンズを製造するためのさらに他の成形型について説明する。図11に示すように、成形型1は、筒状の下組付け型5、その下組付け型5にそれぞれ装着される下型本体3および下スリーブ4、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9および上スリーブ10によって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえばSiCから形成されている。そして、下スリーブ4と上スリーブ10とは、たとえば黒鉛から形成されている。

【0141】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。その上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0142】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0143】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図11に示すように、真空中で温度を上昇させて約900℃になった時点でセラミックス予備成型体の加圧を開始し、さらに温度が約1000℃に達するまで加熱し、加圧圧力が50MPaに到達した時点でその状態を約3分間保持する(加圧焼結条件B)。

【0144】

こうして、レンズとなるセラミックス成型部品22が成型される。その後、そのセラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0145】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0146】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果に加えて、前述したように、セラミック成型装置の装置本体に組み付けられる下組付け型5と上組付け型11とを備えることによって、生産性向上の効果や加圧焼結条件の再現性向上の効果を得ることができる。

【0147】

また、セラミックス予備成型体を加圧焼結する際の応力が、下型2では下型本体3と下スリーブ4に作用し、上型8では上型本体9と上スリーブ10とに作用することで、特定の型にだけ応力が集中するのをなくして、成形型の破損を防ぐことができる。

【0148】

そして、下スリーブ4および上スリーブ10を備えることによって、既に説明したように、成形型の設計の自由度を高められる効果、成形型の破損の抑制効果、経済性の効果およびセラミックス成型部品の寸法精度の制御の効果が得られる。

【0149】

実施の形態7

実施の形態7では、両凸レンズを製造するためのさらに他の成形型について説明する。図12および図13に示すように、成形型1は、筒状の下組付け型5と、その下組付け型5にそれぞれ装着される下型本体3、下スリーブ4、下押えスリーブ19および下スペーサ6と、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9、上スリーブ10、上押えスリーブ18および上スペーサ12とによって構成され、下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。

【0150】

下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえば黒鉛から形成されている。下スリーブ4と上スリーブ10とは、たとえばGCから形成されている。下押えスリーブ19と上押えスリーブ18とは、たとえば黒鉛から形成されている。そして、下スペーサ6と上スペーサ12とは、たとえば黒鉛から形成されている。

【0151】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。下側外周拘束部15の長さは下スペーサ6の厚みによって決まり、上側外周拘束部16の長さは上スペーサ12の厚みによって決まる。この場合、上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。また、上型本体9あるいは下型本体3が加圧軸方向に動くのを許容する可動クリアランスL1,L2が設けられている。

【0152】

下押えスリーブ19および上押えスリーブ18は、加圧焼結中に下スリーブ4および上スリーブ10が動くのを押える。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0153】

次に、上述した成形型1を用いたレンズの製造方法について説明する。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0154】

次に、図12に示すように、セラミックス予備成型体21を下型本体3の上に載置し、上方から上型本体9、上スリーブ10、上押えスリーブ18、上スペーサ12および上組付け型11を下降させて、セラミックス予備成型体21を上型本体9と下型本体3との間に挟み込む。

【0155】

次に、図13に示すように、前述した加圧焼結条件Bによって、セラミックス予備成型体を焼結しながら加圧することによって、レンズとなるセラミックス成型部品22が成型される。その後、セラミックス成型部品22が成形型1から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0156】

当該製造方法によって製造されたレンズを評価したところ、中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0157】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果、下組付け型と上組付け型とを備えることによる生産性向上の効果や加圧焼結条件の再現性向上の効果等に加えて、次のような効果が得られる。

【0158】

すなわち、このセラミックス成型部品1では、上型本体9あるいは下型本体3が加圧軸方向に動くのを許容する可動クリアランスL1,L2が設けられていることで、加圧開始時に上型本体9等がセラミックス予備成型体21に接触してセラミックス予備成型体21に圧力が急激に作用するのを抑制することができる。

【0159】

また、加圧開始時に上型本体9および下型本体3が可動することによって、セラミックス予備成型体21が型における所定の最適位置へ導かれて、セラミックス予備成型体21を下型本体3上に載置する際に最適位置に載置されなくても、この位置ずれを修正することができる。

【0160】

さらに、下型本体3、下スリーブ4、下スペーサ6、上型本体9、上スリーブ10および上スペーサ12を組合わせる際に、クリアランスを適当にもたせることにより、セラミックス予備成型体21の単重、厚み、傾き等のばらつきを下型本体3と上型本体9とによる加圧時に吸収することができる。

【0161】

実施の形態8

実施の形態8では、両凸レンズを製造するためのさらに他の成形型について説明する。図14に示すように、成形型1は、筒状の下組付け型5と、その下組付け型5にそれぞれ装着される下型本体3、下スリーブ4、下押えスリーブ19および下スペーサ6と、筒状の上組付け型11、その上組付け型11にそれぞれ装着される上型本体9、上スリーブ10、上押えスリーブ18および上スペーサ12と、下組付け型5の外周に装着される筒状スリーブ14とによって構成される。下組付け型5と上組付け型11とがセラミックス成型装置の本体部分(図示せず)に組み付けられる。

【0162】

下型本体3および上型本体9は、たとえばGCから形成されている。また、下組付け型5と上組付け型11とは、たとえばSiCから形成されている。下スリーブ4と上スリーブ10とは、たとえばGCから形成されている。下押えスリーブ19と上押えスリーブ18とは、たとえばSiCから形成されている。下スペーサ6と上スペーサ12とは、たとえばSiCから形成されている。筒状スリーブ14は、たとえば黒鉛から形成されている。

【0163】

下型本体3には、レンズの光学面を成型するための鏡面仕上げが施された光学成型面3aが形成されている。上型本体9にも、レンズの光学面を成型するための鏡面仕上げが施された光学成型面9aが形成されている。下スリーブ4はレンズの外周部分を成型するための下側外周拘束部15を構成し、上スリーブ10はレンズの外周部分を成型するための上側外周拘束部16を構成する。下側外周拘束部15の長さは下スペーサ6の厚みによって決まり、上側外周拘束部16の長さは上スペーサ12の厚みによって決まる。この場合、上側外周拘束部の長さα1と下側外周拘束部の長さα2は、いずれも0.75mmとされる。また、上型本体3あるいは下型本体9が加圧軸方向に動くのを許容する可動クリアランスが設けられている。

【0164】

下押えスリーブ19および上押えスリーブ18は、加圧焼結中に下スリーブ4および上スリーブ10が動くのを押える。そして、下組付け型5および下スリーブ4と上組付け型11および上スリーブ10との間に、セラミックス予備成型体を成型する際にセラミックスを拘束させない外周非拘束部17が設けられている。

【0165】

次に、上述した成形型1を3式備えた成形型を用いたレンズの製造方法について説明する。この成形型では、上述した成形型1のうち、下組付け型5、上組付け型11および筒状スリーブ14を除く各型を一式の本成形型として、3式の本成形型が組付け型内に配設されている。まず、前述したレンズの製造方法と同様の方法によって、ZnS粉末からセラミックス予備成型体を成形し、それを予備焼結することによって予備焼結されたセラミックス予備成型体が形成される。

【0166】

次に、セラミックス予備成型体を下型本体3の上に載置し、上方から上型本体9、上スリーブ10および上組付け型11を下降させてセラミックス予備成型体を上型本体9と下型本体3との間に挟み込む。次に、図14に示すように、真空中で温度を上昇させて約900℃になった時点でそれぞれのセラミックス予備成型体の加圧を開始し、さらに温度が約1000℃に達するまで加熱し、加圧圧力がそれぞれ50MPaに到達した時点でその状態を約5分間保持する(加圧焼結条件C)。

【0167】

こうして、それぞれレンズとなる3つのセラミックス成型部品22が同時に成型される。その後、そのセラミックス成型部品22が成形型から取り出され、セラミックス成型部品22の外周に残る径方向に突出した突出部分22aを除去することによって、図6に示すレンズ23と同様のレンズが形成される。

【0168】

当該製造方法によって製造された3つのレンズをそれぞれ評価したところ、いずれも中心部分の肉厚tが4.0mmであり、相対密度が99.8%の緻密なレンズが得られていることがわかった。また、いずれのレンズも、波長10μmの光の透過率が75%の光学的特性を有することがわかった。

【0169】

上述したレンズの製造方法では、既に説明した脱型性の向上、生産性の向上、安定化した緻密化および寸法精度の制御の効果等を含め、前述した種々の効果に加えて、次のような効果が得られる。

【0170】

すなわち、この成形型1では、筒状スリーブ14が設けられていることにより、加圧焼結をする際には、セラミックス予備成型体は直接加熱されるのではなく、筒状スリーブ14を介して加熱(傍熱加熱)されることになる。これにより、成形型内における均熱性を向上させることができる。

【0171】

また、筒状スリーブ14、上組付け型11および下組付け型5によって閉空間20が形成されることになる(図14参照)。これにより、セラミックス予備成型体を加圧焼結する際に、セラミックス予備成型体の一部が昇華したり、あるいは、気化または蒸発したりするのを抑制することができて、加圧焼結の前後における重量の減量をなくすことができる。閉空間を有していない成形型では、重量減量割合((セラミックス予備成型体の重量−セラミックス成型部品の重量)/セラミックス成型部品の重量×100)が30%であったところ、上述した成形型では、重量の減量がなくなる(0%)ことが確認された。

【0172】

実施の形態9

ここでは、成形型に面取り処理加工と鏡面処理加工を施すことによる型の外れやすさ(離型性)と型耐久性の評価について説明する。評価の対象とした成形型は、実施の形態1、4においてそれぞれ説明した図1および図9に示す成形型と、実施の形態2,3,5〜8においてそれぞれ説明した図7、図8、図10〜図14に示す成形型である。

【0173】

図1および図9に示す成形型は一体型の成形型1であり、下型本体3に光学成型面3aと下側外周拘束部15が形成され、上型本体9に光学成型面9aと上側外周拘束部16が形成されている。一方、図7、図8、図10〜図14に示す成形型は分離型の成形型1であり、下型本体3および上型本体9に光学成型面3a,9aがそれぞれ形成され、下側外周拘束部15は下スリーブ4または下組付け型5により構成され、上側外周拘束部16は上スリーブ10または上組付け型11により構成されている。

【0174】

その各成形型1において面取り処理加工の有無、鏡面処理加工の有無を振分けて、前述した加圧焼結条件で成型した場合の型の外れやすさ(離型性)と、所定回数(10000回)成型したときの型の耐久性について評価を行なった。面取り処理を施す部分として、一体型の成形型1においては、図15のAに示すように、上側(下側)外周拘束部15,16から外周非拘束部17にかけての部分(面取り1:R面取り)と、図16のBに示すように、上側(下側)外周拘束部15,16から光学成型面9a,3aにかけての部分(面取り2:C面取り)とした。なお、R面取りは外側に向って突出した外側角部の面取りをいい、C面取りは凹部の底の角のような内側角部の面取りをいう。

【0175】

また、分離型の成形型においても、図17のAに示すように、上側(下側)外周拘束部15,16から外周非拘束部17にかけての部分(面取り1:R面取り)と、図18のBに示すように、上側(下側)外周拘束部15,16から光学成型面9a,3aにかけての部分(面取り2:C面取り)とした。

【0176】

評価結果を図19に示す。図19に示される型構成A〜Dは、図15〜図18にそれぞれ示される型に対応する。図19に示すように、実施例では、面取りの箇所が増えるにしたがい、さらに、鏡面処理を施すことで、加圧焼結後に型がより外れやすくなることが実証された。また、実施例では、いずれも耐久性に問題はないことがわかった。一方、面取り処理加工が施されず、そして、鏡面処理加工が施されていない比較例では、型は外れにくく、また、型が破損するのが認められた。

【0177】

特に、被成型体としてガラスの場合には、ガラスは高温で軟化し塑性変形する材料であるため、成形型内の角の部分に均一に圧力が作用するのに対して、セラミックスの場合には、セラミックスを緻密化するのに要する圧力がガラスの場合よりも高いことに加えて、粉体の流動性がガラスと比べて低いために、成形型において局所的な応力が作用しやすい。そのため、成形型の破損の可能性が高くなるところ、面取り加工が施されていることで、そのような成形型の破損を未然に防ぐことができる。

【0178】

さらに、高温で軟化するガラスは成形型内のわずかな隙間にまで入り込んでしまい、成形型あるいは成型体の破損のおそれがあるのに対して、粉体の流動性がガラスと比べて低いために、比較的大きな面取りやクリアランスを設けても成形型内の隙間に入り込むようなことはなく、離型性に優れる。

【0179】

実施の形態10

ここでは、複数のセラミック焼結体を同時に形成した場合の加圧焼結前後におけるセラミックス予備成型体とセラミックス成型部品の寸法の変化等の物理的評価について説明する。評価の対象とした成形型は、実施の形態9において説明した一体型の成形型と分離型の成形型である。一方、比較例の成形型は、外周非拘束部を全く備えない成形型である(図20に示す右端の成形型を参照)。加圧焼結条件は前述した加圧焼結条件Cである。その結果を図20に示す。

【0180】

図20に示すように、実施例では、セラミックス予備成型体(被成型物)の中心肉厚、単重にばらつきがあっても、加圧焼結後のセラミックス成型部品では、相対密度はいずれの場合も一定の値が達成され、セラミックス成型部品間の中心肉厚の寸法のばらつきも大幅に低減されて緻密化されていることが実証された。また、波長10μmの光の透過率も一定の値が得られることがわかった。

【0181】

さらに、成型圧力とセラミックス成型部品の中心肉厚には相関関係があり、成型圧力が高いほど肉厚は薄くなることがわかった。また、セラミックス予備成型体の肉厚や単重のばらつきが比較的大きい場合には、成型圧力を上げることによって加圧焼結されるすべてのセラミックス予備成型体について緻密化を図ることができることがわかった。

【0182】

一方、比較例では、加圧焼結後のセラミックス成型部品の中心肉厚の寸法が大幅にばらつくことが確認された。また、相対密度や波長10μmの光の透過率にもばらつきが認められた。

【0183】

実施の形態11

ここでは、成形型に抜き角を設けたり鏡面処理を施すことによる型の外れやすさ(離型性)の評価について説明する。評価の対象とした成形型は、実施の形態9において説明した一体型の成形型と分離型の成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。

【0184】

抜き角を設ける箇所として、一体型の成形型においては、図21のAに示すように、下型(上型)本体3,9に設けられる下側(上側)外周拘束部15,16の部分とし、抜き角は、この下側(上側)外周拘束部15,16の部分が光学成型面3a,9aの側から外周非拘束部17が形成されている側にかけて外方に向って徐々に広がる態様で形成される。

【0185】

一方、分離型の成形型においては、抜き角を設ける箇所として、図22のAに示すように、下(上)スリーブ4,10または下(上)組付け型5,11に設けられる下側(上側)外周拘束部15,16の部分とし、抜き角は、この下側(上側)外周拘束部15,16の部分が光学成型面3a,9aの側から外周非拘束部17が形成されている側にかけて外方に向って徐々に広がる態様で形成される。

【0186】

すなわち、いずれのセラミック成形型においても、上型(下型)本体9,3を取外す方向に対して、セラミックス成型部品22から型が離れる態様で、主に下側(上側)外周拘束部15,16の部分に傾斜が設けられている。

【0187】

評価結果を図23に示す。図23に示される型構成A〜Dは、図15〜図18にそれぞれ示される型に対応する。図23に示すように、実施例では、抜き角に加えて鏡面処理を施すことによって、加圧焼結後に型がより外れやすくなることが実証された。一方、抜き角が設けられず、そして、鏡面処理が施されていない比較例では、型は外れにくいことが認められた。

【0188】

実施の形態12

ここでは、成形型とそれによって成型されるセラミックス焼結体との関係として、セラミックス予備成型体の重量等、成形型の外周拘束部の長さ(厚み)および型の材質とセラミックス成型部品との関係について説明する。評価の対象とした成形型は、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。

【0189】

評価結果を図24に示す。図24に示すように、たとえばセラミックス予備成型体の重量が同一のものであれば、外周拘束部の厚み(α1+α2)が大きいほど、加圧焼結後のセラミックス成型部品の中心肉厚が厚くなることがわかった。また、成形型の外周拘束部の厚みが同一のものであれば、セラミックス予備成型体の重量が大きいほど、中心肉厚が厚くなることがわかった。

【0190】

このような結果により、所望のレンズを成型するには、セラミックス予備成型体の重量、セラミックス成型部品の外周拘束部の厚み等を最適な組合わせに設定する必要があることがわかった。なお、外周拘束部の厚みが目標とする最終寸法と比べて大き過ぎるような場合には、セラミックス成型部品は緻密化しないことがわかった。

【0191】

実施の形態13

ここでは、成形型とそれによって加圧焼結されたセラミックス成型部品との関係として、成形型の厚み比率βおよび高さ比率γとセラミックス成型部品との関係について説明する。ここで、成形型の厚み比率βとは、図25に示すように、上側外周拘束部の厚みα1と下側外周拘束部の厚みα2とを合わせた外周拘束部の厚み(α1+α2)と非外周拘束部の厚みα3との比((α1+α2)/α3)をいう。また、高さ比率γとは、上側外周拘束部の厚みα1と下側外周拘束部の厚みα2との比(α2/α1)をいう。厚みは、接触式厚み計によって測定した。

【0192】

評価の対象とした成形型は、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。その結果を、図26に示す。図26に示すように、厚み比率βと型の外れやすさ(離型性)との関係は、厚み比率βが0以上で型が外れることが確認された。外周拘束部の占める割合が高くなって厚み比率βが大きくなると、離型性は悪化する傾向が認められ、厚み比率βが100を超えると成形型が外れなくなることがわかった。一方、外周拘束部の占める割合が小さくなって厚み比率βが小さくなると、外周方向へセラミックス予備成型体が広がって、セラミックス成型部品の最大外径が大きくなることが認められた。

【0193】

また、セラミックス成型部品を形成し外周に残る突起部分を除去した後に、その突起部分を除去した部分とこれと連続する外周拘束部に接触していた部分の密度を水中法によって測定したところ、突起部分を除去した部分と外周拘束部に接触していた部分との界面近傍の密度が低くなり、厚み比率βが0の場合にはその密度が95%未満になっていることが判明した。この密度では、オープンポアによる吸水が生じたり機械的強度が低く、また、光学的性能の劣化によって実用性に乏しくなる。このことから、厚み比率βは0より大きく100より小さいことが好ましい。

【0194】

次に、高さ比率γと型の外れやすさ(離型性)との関係は、高さ比率γが0以上で型が外れることが確認された。また、上側外周拘束部の厚みα1の占める割合および下側外周拘束部の厚みα2の占める割合の一方の割が高くなると、上型および下型の一方にセラミックス成型部品が固着する傾向が認められ、高さ比率γ=0の場合には、セラミックス成型部品が上型に固着する傾向が認められた。

【0195】

また、α2=0、すなわち、下側外周拘束部がない場合には、外周方向へセラミックス予備成型体が広がって、上述したように、界面近傍の密度が低くなるため、機械的強度や光学的性能の低下を招くことになる。そのため、より大きな径のセラミックス成型部品を作製して突起部分を除去することによって所望のレンズ有効径を得る必要があり、生産コストが高く、また、生産性も低くなることから、α1とα2とは双方とも0より大きいことが望ましい。

【0196】

実際の生産においては、セラミックス成型部品が上型の側に固着しなければセラミックス成型部品が落下することもないので、セラミックス成型部品の搬送に際してロボットによる自動化を可能にすることができる。このことから、高さ比率γは0より大きいことが好ましく、セラミックス成型部品が上型に固着するのを確実に防止するには、高さ比率γは1以上であることがより好ましいことがわかった。

【0197】

また、セラミックス予備成型体の外径をより大きくした場合にも、セラミックス予備成型体は問題なく緻密化し、波長10μmの光の透過率が75%の光学的特性が得られることが確認された。

【0198】

実施の形態14

ここでは、成形型の材質と型の外れやすさ(離型性)との関係について説明する。評価の対象とした成形型は、実施の形態5において説明した分離型の成形型と、実施の形態11において説明した抜き角を設けた成形型である。また、加圧焼結条件は前述した加圧焼結条件Cである。その結果を図27に示す。

【0199】

図27に示すように、下型本体、上型本体、下スリーブおよび上スリーブの材質として、セラミックス材料、金属材料、炭素系材料および複合材を適用した。セラミックス材料として、珪素(Si)、アルミニウム(Al)、チタン(Ti)、ジルコニウム(Zr)、ハフニウム(Hf)、タングステン(W)、モリブデン(Mo)およびクロム(Cr)から選ばれる少なくともいずれかの元素を含む炭化物、窒化物および炭窒化物を適用した。また、金属材料として、金(Au)、白金(Pt)、パラジウム(Pd)、イリジウム(Ir)、モリブデン(Mo)、タングステン(W)、ニッケル(Ni)基耐熱合金および鉄(Fe)耐熱合金から選ばれるいずれかの金属を適用した。炭素系材料として、黒鉛、ガラス状カーボン、繊維強化炭素複合材料、ダイヤモンド状カーボンおよびダイヤモンドから選ばれるいずれかの材料を適用した。

【0200】

図27に示すように、下型本体、上型本体、下スリーブおよび上スリーブの材質として、セラミックス材料、金属材料、炭素系材料、あるいは複合材を用いた場合には、セラミックス成型部品と型との反応やセラミックス成型部品の型への固着等がなく、良好な離型性を有することが確認された。

【0201】

特に、セラミックス材料を用いた場合、炭化物の量がセラミックス材料全体の50重量%では、セラミックス成型部品が成形型に固着するのが認められたのに対して、その量が70重量%では、セラミックス成型部品が成形型に固着することはなく、離型性に優れることが確認された。また、炭化物の量が増えるとセラミックス成型部品が成形型に固着する性質がなくなる傾向にあることから、炭化物の量はセラミックス材料の70重量%以上であることが望ましいと考えられる。

【0202】

実施の形態15