セラミックス成形体及び焼結体並びにこれらの製造方法

【課題】セラミックス成形体の吸湿による変質の可能性の低減させることにより、その加工精度の向上及びセラミックス焼結体の加工コストの低下を図りうる方法等を提供する。

【解決手段】セラミックス成形体におけるバインダー含有量及び水分含有量が制御されることにより、強度及び硬度を高精度の加工に適した範囲に制御することができる。これにより、加工時に生じる成形体の粉末の掃け具合が良好になり、かつ、クラック等の発生が回避されるので、加工によって良好な表面性状が実現される。また、加工工具にかかる負荷が軽減される。このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。

【解決手段】セラミックス成形体におけるバインダー含有量及び水分含有量が制御されることにより、強度及び硬度を高精度の加工に適した範囲に制御することができる。これにより、加工時に生じる成形体の粉末の掃け具合が良好になり、かつ、クラック等の発生が回避されるので、加工によって良好な表面性状が実現される。また、加工工具にかかる負荷が軽減される。このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス成形体及び焼結体並びにこれらの製造方法に関する。

【背景技術】

【0002】

近年セラミックス製品の高精度化及び大型化の流れが進む中で、製造コストの低減は必須である。一般的なセラミック製品の製造方法によれば、原料が顆粒化又はスラリー化され、CIP成形又はスラリーを直接流し込む鋳込み成形により成形体が作成される。続いて、この成形体が目的とする形状にある程度近い形状に生加工される。続いて、生加工された成形体が焼成されることによって焼結体が作成される。そして、焼結体が仕上げ加工されることによってセラミックス製品が得られる。

【0003】

焼結体の仕上げ加工コストは、セラミックス製品の製造コストの大部分を占めることから、当該仕上げ加工コストの低減を図るさまざまな手法が提案されている。例えば、セラミックス材料粉末に熱可塑性有機バインダー及び可塑剤を含有させて成形体を成形した後、有機バインダーの分解・気化温度より低温かつ熱可塑剤を含有する有機バインダーの熱可塑温度以上で当該成形体を加熱処理する手法が提案されている(特許文献1参照)。当該手法によれば、セラミックス成形体の機械的強度が適当に制御されることにより、その加工精度の向上が図られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−058419号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、セラミックス成形体は多孔質体であるため、その保管条件によっては吸湿によって変質してしまい、加工精度が低下する可能性がある。

【0006】

そこで、本発明は、セラミックス成形体の吸湿による変質の可能性の低減させることにより、その加工精度の向上及びセラミックス焼結体の加工コストの低下を図りうる方法等を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の第1態様のセラミックス成形体は、100重量部のセラミックス原料粉末に対して0.3〜15.0重量部のバインダー及び0.10〜1.50重量部の水分が含有され、相対密度が50〜65%であることを特徴とする。

【0008】

本発明の第2態様のセラミックス成形体は、100重量部のセラミックス原料粉末に対して1.0〜8.0重量部のバインダー及び0.20〜0.80重量部の水分が含有され、相対密度が54〜64%であることを特徴とする。

【0009】

本発明の第1態様のセラミックス成形体の製造方法は、前記セラミックス原料粉末を用いて1次成形体を作成し、前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.10〜1.50重量部に制御され、前記1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする。

【0010】

本発明の第2態様のセラミックス成形体の製造方法は、前記セラミックス原料粉末を用いて1次成形体を作成し、前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.20〜0.80重量部に制御され、前記1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする。

【0011】

本発明のセラミックス成形体の製造方法において、1次粒子よりなる前記セラミックス原料粉末を用いて、鋳込み成形方法にしたがって前記1次成形体を作成することが好ましい。

【0012】

本発明のセラミックス焼結体の製造方法は、第1態様又は第2態様のセラミックス成形体を、その少なくとも一部を表面粗さRaが2.0[μm]以下になるように加工した後で焼成することにより、当該少なくとも一部の表面粗さRaが1.0[μm]以下であるセラミックス焼結体を製造することを特徴とする。

【0013】

本発明のセラミックス焼結体は、前記方法により製造され、少なくとも一部の表面粗さRaが1.0[μm]以下であることを特徴とする。

【発明の効果】

【0014】

セラミックス成形体におけるバインダー含有量及び水分含有量が制御されることにより、強度及び硬度を高精度の加工に適した範囲に制御することができる。これにより、加工時に生じる成形体の粉末の掃け具合が良好になり、かつ、クラック等の発生が回避されるので、加工によって良好な表面性状が実現される。また、加工工具にかかる負荷が軽減される。このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。

【図面の簡単な説明】

【0015】

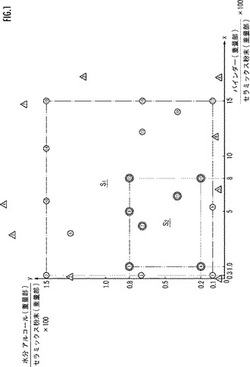

【図1】成形体のバインダー及び水分含有量と強度及び硬度との関係図。

【発明を実施するための形態】

【0016】

本発明のセラミックス成形体及び焼結体、並びに、これらの製造方法の実施形態について説明する。

【0017】

バインダーを含有するセラミックス原料粉末を用いて1次成形体が作成される。原料としては、アルミナ、炭化ケイ素、窒化珪素、ジルコニア、スピネル又はイットリア等、種々のセラミックスが採用されうる。バインダーとしては、ポリビニルアルコール又はアクリルエマルジョン等公知のものが採用されうる。

【0018】

1次成形体が、後述する条件下で保管されることにより得られる2次成形体におけるバインダー含有量x及び水分(又はアルコール)含有量yの組み合わせが、第1範囲S1又は第2範囲S2に含まれるように調節される。バインダー含有量x及び水分含有量yのそれぞれは、セラミックス粉末に対する重量比に100を乗じた値として定義される。

【0019】

第1範囲S1は、不等式0.3≦x≦15及び0.10≦y≦1.5により表現される。第2範囲S2は、不等式1.0≦x≦8.0及び0.20≦y≦0.80により表現される。図1には、第1範囲S1が一点鎖線で囲まれている矩形状の領域として示されている。また、第2範囲S2が二点鎖線で囲まれ、第1範囲S1の内側に存在する矩形状の領域として示されている。

【0020】

バインダー含有量xが0.3を下回る場合、成形体が過度に脆弱になり、その搬送等の取り扱いが著しく困難となる。また、バインダー含有量xが15を超えている場合、成形体の焼成時における脱脂不良によってクラックの発生を回避することが困難となる。

【0021】

1次成形体は、鋳込み成形法、吸引成形法又はCIP成形法など、さまざまな方法にしたがって作成されうる。原料粉末のスラリーが用いられる鋳込み成形法等が採用される場合、スラリー調整用の溶媒としては、水又はアルコール等の一般的なものが採用されうる。分散剤としては、ポリカルボン酸系等の一般的な材料が採用されうる。原料粉末として1次粒子を用いて作成された1次成形体は、当該1次粒子で構成される空隙径を小さくすることができる。1次成形体とは、ハンドリングが可能であり保形が可能な程度に強度及び硬度が高い成形体を意味する。

【0022】

多孔質体である1次成形体が吸湿することにより、水分含有量が増大する。また、1次成形体そのものにも残水分又は残アルコール分が必然的に含有されている。そこで、バインダーが溶融かつ揮発しないような指定温度範囲(例えば40〜200[℃])の環境下に1次成形体が保管される。その結果、水分含有量yが0.10〜1.50又は0.20〜0.80に制御されている2次成形体がセラミックス成形体として製造される。成形体の形状としては、角板や円板形状の他、柱状、棒状又は中子を用いて減肉したリブ形状等、種々の形状が採用される。

【0023】

成形体の相対密度は50〜65%の範囲に含まれるように制御される。これにより、成形体が焼成収縮時に応力を受けることなく、焼結体製造の歩留まり高く維持することが可能となる。

【0024】

1次成形体から水分が除去されることにより、バインダーの作用による粒子間の結合度が増大し、1次成形体と比較して強度及び硬度が高い2次成形体が得られる。2次成形体の強度は、1次成形体と比較して1.2〜9.3倍だけ高い。2次成形体の硬度は、1次成形体と比較して1.1〜2.5倍だけ高い。成形体の水分含有量yが0.10未満となると、成形体の硬度が過度に上がり、加工工具にかかる負荷が大きくなり、その寿命短縮を招くので好ましくない。

【0025】

そして、この成形体が加工された後、焼成されることにより、セラミックス焼結体が製造される。1次粒子で空隙径が小さく、前記のように含有水分量が調整されることにより強度及び硬度が制御されている成形体は、その加工時に生じる粉末の掃け具合が良好であり、加工負荷の影響を受け難くなり、加工後の表面性状が良好である。

【0026】

成形体の加工時に生じる粉末による加工工具(刃物)の目詰まりが抑制され、かつ、それに伴う振動が軽減される。1次成形体がそのまま加工される場合と比較して刃物の寿命が、例えば2倍以上に延びることが確認された。CVDダイヤモンドコーティングの刃物を用いて、一般的な加工条件で加工して得られた成形体の表面には、粉末の欠落及びクラックの存在は認められず、例えば表面粗さRaが2.0[μm]以下、好ましくは1.0[μm]以下の平滑な表面が実現される。

【0027】

このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。焼結体には破断、欠け及びクラックが生じることなく、例えば表面粗さRaが1.0[μm]以下、好ましくは0.6[μm]以下の平滑な面状態が実現される。

【0028】

(実施例)

(実施例1)

セラミックス粉末としてAl2O3粉末(昭和電工社製AL−160SG−4、純度99.7%)が用いられた。セラミックス粉末、バインダー(三井東圧化学社製WA−320)、分散剤(互応化学社製KE−552)及びイオン交換水が調整され、鋳込み成形方法によって300[mm]×300[mm]×60[mm]の1次成形体が作成された。

【0029】

次に、1次成形体が乾燥機にて40℃で保管された。そして、当該保管後の1次成形体が2次成形体として得られた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,0.1)に調節された。1次成形体における水分又はアルコールの含有量と、1次成形体と比較した2次成形体の重量減少分とから、2次成形体における水分含有量yが算出された。そして、2次成形体が適当な温度(例えば1600℃)で焼成されることによって焼結体が製造された。

【0030】

(実施例2)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,0.7)に調節された。

【0031】

(実施例3)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,1.5)に調節された。

【0032】

(実施例4)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(1.0,0.2)に調節された。

【0033】

(実施例5)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(1.0,0.8)に調節された。

【0034】

(実施例6)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(3.8,1.3)に調節された。

【0035】

(実施例7)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(4.5,0.7)に調節された。

【0036】

(実施例8)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(5.0,0.8)に調節された。

【0037】

(実施例9)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(5.5,0.1)に調節された。

【0038】

(実施例10)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(6.5,1.5)に調節された。

【0039】

(実施例11)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(7.0,0.4)に調節された。

【0040】

(実施例12)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(8.0,0.2)に調節された。

【0041】

(実施例13)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(8.0,0.8)に調節された。

【0042】

(実施例14)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(11.0,1.5)に調節された。

【0043】

(実施例15)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(12.4,0.7)に調節された。

【0044】

(実施例16)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(14.0,0.4)に調節された。

【0045】

(実施例17)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,0.1)に調節された。

【0046】

(実施例18)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,0.7)に調節された。

【0047】

(実施例19)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,1.5)に調節された。

【0048】

(測定結果)

実施例1〜19のそれぞれについて、2次成形体の相対密度、1次成形体及び2次成形体の強度(生強度)及び硬度(生硬度)、2次成形体のCVDダイヤモンドコーティングの刃物で加工された部分の表面粗さRaが測定された。また、焼結体の外観が観測され、密度及び加工面の表面粗さRaが測定された。当該測定結果が表1にまとめて示されている。

【0049】

1次成形体及び2次成形体の強度測定に際して、エンドミルにより10[mm]×10[mm]×70[mm]の形状に加工された測定対象物の角部がC0.1〜C0.3でC面加工された。加工装置として、島津製作所社製オートグラフAG−X/R2000Bが使用された。そして、下部支点間距離が50[mm]に設定され、試験片の荷重点にクロスヘッド速度0.5[mm/min]で荷重が加えられ、試験片が破壊するまでの最大荷重が強度として測定された。

【0050】

1次成形体及び2次成形体の硬度測定に際して、測定対象物がエンドミルにより30[mm]×30[mm]×10[mm]の形状に加工された。加工装置として、マツザワ精機社性HARDNESS・TESTER DVK−2Sが使用された。

【0051】

【表1】

【0052】

図1には、各実施例の2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせを表わすプロット(x,y)が、丸付き数字又は二重丸付き数字により表わされている。図1から、実施例1〜19のすべてが第1範囲S1に含まれていること、二重丸付き数字で表わされている実施例4、5、7、8、11、12及び13が第2範囲S2にも含まれていることがわかる。

【0053】

表1及び図1から、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第1範囲S1に収まるように調節されることにより、相対密度が50〜65%であり、1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体が得られることがわかる。また、この場合、2次成形体の表面粗さRaが2.0[μm]以下であり、かつ、焼結体の表面粗さRaが1.0[μm]以下であることから、加工性に優れている2次成形体が得られることがわかる。

【0054】

さらに、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第2範囲S2に収まるように調節されることにより、相対密度が54〜64%であり、1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体が得られることがわかる。また、この場合、2次成形体の表面粗さRaが1.0[μm]以下であり、かつ、焼結体の表面粗さRaが0.6[μm]以下であることから、加工性にさらに優れている2次成形体が得られることがわかる。

【0055】

(比較例)

(比較例1)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.1,0.05)に調節された。

【0056】

(比較例2)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.2,1.3)に調節された。

【0057】

(比較例3)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(3.5,1.8)に調節された。

【0058】

(比較例4)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(6.0,2.1)に調節された。

【0059】

(比較例5)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(7.5,0.05)に調節された。

【0060】

(比較例6)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(12.0,0.08)に調節された。

【0061】

(比較例7)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(14.5,1.7)に調節された。

【0062】

(比較例8)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(17.0,0.05)に調節された。

【0063】

(比較例9)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(17.0,1.2)に調節された。

【0064】

(測定結果)

比較例1〜9のそれぞれについて、実施例1〜19のそれぞれと同様に、2次成形体の相対密度、1次成形体及び2次成形体の強度(生強度)及び硬度(生硬度)、2次成形体のCVDダイヤモンドコーティングの刃物で加工された部分の表面粗さRaが測定された。また、焼結体の外観が観測され、密度及び加工面の表面粗さRaが測定された。当該測定結果が表2にまとめて示されている。

【0065】

【表2】

【0066】

図1には、各比較例の2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせを表わすプロット(x,y)が、三角付き数字により表わされている。図1から、比較例1〜9のすべてが第1範囲S1から外れていることがわかる。

【0067】

比較例1及び2では2次成形体におけるクラックの存在が確認された。比較例5及び6では2次成形体にムシレの存在が確認された。比較例8及び9では2次成形体において、脱脂不良及びクラックの存在が確認された。

【0068】

表2及び図1から、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第1範囲S1から外れると、2次成形体におけるクラック等の存在、又は、表面粗さRaが3.6[μm]以上であり、かつ、焼結体の表面粗さRaが3.1[μm]以上であることから、2次成形体の高精度加工及びそれによる焼結体の追加加工量の低下が困難であることがわかる。

【技術分野】

【0001】

本発明は、セラミックス成形体及び焼結体並びにこれらの製造方法に関する。

【背景技術】

【0002】

近年セラミックス製品の高精度化及び大型化の流れが進む中で、製造コストの低減は必須である。一般的なセラミック製品の製造方法によれば、原料が顆粒化又はスラリー化され、CIP成形又はスラリーを直接流し込む鋳込み成形により成形体が作成される。続いて、この成形体が目的とする形状にある程度近い形状に生加工される。続いて、生加工された成形体が焼成されることによって焼結体が作成される。そして、焼結体が仕上げ加工されることによってセラミックス製品が得られる。

【0003】

焼結体の仕上げ加工コストは、セラミックス製品の製造コストの大部分を占めることから、当該仕上げ加工コストの低減を図るさまざまな手法が提案されている。例えば、セラミックス材料粉末に熱可塑性有機バインダー及び可塑剤を含有させて成形体を成形した後、有機バインダーの分解・気化温度より低温かつ熱可塑剤を含有する有機バインダーの熱可塑温度以上で当該成形体を加熱処理する手法が提案されている(特許文献1参照)。当該手法によれば、セラミックス成形体の機械的強度が適当に制御されることにより、その加工精度の向上が図られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−058419号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、セラミックス成形体は多孔質体であるため、その保管条件によっては吸湿によって変質してしまい、加工精度が低下する可能性がある。

【0006】

そこで、本発明は、セラミックス成形体の吸湿による変質の可能性の低減させることにより、その加工精度の向上及びセラミックス焼結体の加工コストの低下を図りうる方法等を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明の第1態様のセラミックス成形体は、100重量部のセラミックス原料粉末に対して0.3〜15.0重量部のバインダー及び0.10〜1.50重量部の水分が含有され、相対密度が50〜65%であることを特徴とする。

【0008】

本発明の第2態様のセラミックス成形体は、100重量部のセラミックス原料粉末に対して1.0〜8.0重量部のバインダー及び0.20〜0.80重量部の水分が含有され、相対密度が54〜64%であることを特徴とする。

【0009】

本発明の第1態様のセラミックス成形体の製造方法は、前記セラミックス原料粉末を用いて1次成形体を作成し、前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.10〜1.50重量部に制御され、前記1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする。

【0010】

本発明の第2態様のセラミックス成形体の製造方法は、前記セラミックス原料粉末を用いて1次成形体を作成し、前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.20〜0.80重量部に制御され、前記1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする。

【0011】

本発明のセラミックス成形体の製造方法において、1次粒子よりなる前記セラミックス原料粉末を用いて、鋳込み成形方法にしたがって前記1次成形体を作成することが好ましい。

【0012】

本発明のセラミックス焼結体の製造方法は、第1態様又は第2態様のセラミックス成形体を、その少なくとも一部を表面粗さRaが2.0[μm]以下になるように加工した後で焼成することにより、当該少なくとも一部の表面粗さRaが1.0[μm]以下であるセラミックス焼結体を製造することを特徴とする。

【0013】

本発明のセラミックス焼結体は、前記方法により製造され、少なくとも一部の表面粗さRaが1.0[μm]以下であることを特徴とする。

【発明の効果】

【0014】

セラミックス成形体におけるバインダー含有量及び水分含有量が制御されることにより、強度及び硬度を高精度の加工に適した範囲に制御することができる。これにより、加工時に生じる成形体の粉末の掃け具合が良好になり、かつ、クラック等の発生が回避されるので、加工によって良好な表面性状が実現される。また、加工工具にかかる負荷が軽減される。このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。

【図面の簡単な説明】

【0015】

【図1】成形体のバインダー及び水分含有量と強度及び硬度との関係図。

【発明を実施するための形態】

【0016】

本発明のセラミックス成形体及び焼結体、並びに、これらの製造方法の実施形態について説明する。

【0017】

バインダーを含有するセラミックス原料粉末を用いて1次成形体が作成される。原料としては、アルミナ、炭化ケイ素、窒化珪素、ジルコニア、スピネル又はイットリア等、種々のセラミックスが採用されうる。バインダーとしては、ポリビニルアルコール又はアクリルエマルジョン等公知のものが採用されうる。

【0018】

1次成形体が、後述する条件下で保管されることにより得られる2次成形体におけるバインダー含有量x及び水分(又はアルコール)含有量yの組み合わせが、第1範囲S1又は第2範囲S2に含まれるように調節される。バインダー含有量x及び水分含有量yのそれぞれは、セラミックス粉末に対する重量比に100を乗じた値として定義される。

【0019】

第1範囲S1は、不等式0.3≦x≦15及び0.10≦y≦1.5により表現される。第2範囲S2は、不等式1.0≦x≦8.0及び0.20≦y≦0.80により表現される。図1には、第1範囲S1が一点鎖線で囲まれている矩形状の領域として示されている。また、第2範囲S2が二点鎖線で囲まれ、第1範囲S1の内側に存在する矩形状の領域として示されている。

【0020】

バインダー含有量xが0.3を下回る場合、成形体が過度に脆弱になり、その搬送等の取り扱いが著しく困難となる。また、バインダー含有量xが15を超えている場合、成形体の焼成時における脱脂不良によってクラックの発生を回避することが困難となる。

【0021】

1次成形体は、鋳込み成形法、吸引成形法又はCIP成形法など、さまざまな方法にしたがって作成されうる。原料粉末のスラリーが用いられる鋳込み成形法等が採用される場合、スラリー調整用の溶媒としては、水又はアルコール等の一般的なものが採用されうる。分散剤としては、ポリカルボン酸系等の一般的な材料が採用されうる。原料粉末として1次粒子を用いて作成された1次成形体は、当該1次粒子で構成される空隙径を小さくすることができる。1次成形体とは、ハンドリングが可能であり保形が可能な程度に強度及び硬度が高い成形体を意味する。

【0022】

多孔質体である1次成形体が吸湿することにより、水分含有量が増大する。また、1次成形体そのものにも残水分又は残アルコール分が必然的に含有されている。そこで、バインダーが溶融かつ揮発しないような指定温度範囲(例えば40〜200[℃])の環境下に1次成形体が保管される。その結果、水分含有量yが0.10〜1.50又は0.20〜0.80に制御されている2次成形体がセラミックス成形体として製造される。成形体の形状としては、角板や円板形状の他、柱状、棒状又は中子を用いて減肉したリブ形状等、種々の形状が採用される。

【0023】

成形体の相対密度は50〜65%の範囲に含まれるように制御される。これにより、成形体が焼成収縮時に応力を受けることなく、焼結体製造の歩留まり高く維持することが可能となる。

【0024】

1次成形体から水分が除去されることにより、バインダーの作用による粒子間の結合度が増大し、1次成形体と比較して強度及び硬度が高い2次成形体が得られる。2次成形体の強度は、1次成形体と比較して1.2〜9.3倍だけ高い。2次成形体の硬度は、1次成形体と比較して1.1〜2.5倍だけ高い。成形体の水分含有量yが0.10未満となると、成形体の硬度が過度に上がり、加工工具にかかる負荷が大きくなり、その寿命短縮を招くので好ましくない。

【0025】

そして、この成形体が加工された後、焼成されることにより、セラミックス焼結体が製造される。1次粒子で空隙径が小さく、前記のように含有水分量が調整されることにより強度及び硬度が制御されている成形体は、その加工時に生じる粉末の掃け具合が良好であり、加工負荷の影響を受け難くなり、加工後の表面性状が良好である。

【0026】

成形体の加工時に生じる粉末による加工工具(刃物)の目詰まりが抑制され、かつ、それに伴う振動が軽減される。1次成形体がそのまま加工される場合と比較して刃物の寿命が、例えば2倍以上に延びることが確認された。CVDダイヤモンドコーティングの刃物を用いて、一般的な加工条件で加工して得られた成形体の表面には、粉末の欠落及びクラックの存在は認められず、例えば表面粗さRaが2.0[μm]以下、好ましくは1.0[μm]以下の平滑な表面が実現される。

【0027】

このため、成形体が焼成されることにより製造される焼結体は、仕上げ加工が施されなくても良好な表面性状が実現される。その結果、仕上げ加工コストの低減が図られる。焼結体には破断、欠け及びクラックが生じることなく、例えば表面粗さRaが1.0[μm]以下、好ましくは0.6[μm]以下の平滑な面状態が実現される。

【0028】

(実施例)

(実施例1)

セラミックス粉末としてAl2O3粉末(昭和電工社製AL−160SG−4、純度99.7%)が用いられた。セラミックス粉末、バインダー(三井東圧化学社製WA−320)、分散剤(互応化学社製KE−552)及びイオン交換水が調整され、鋳込み成形方法によって300[mm]×300[mm]×60[mm]の1次成形体が作成された。

【0029】

次に、1次成形体が乾燥機にて40℃で保管された。そして、当該保管後の1次成形体が2次成形体として得られた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,0.1)に調節された。1次成形体における水分又はアルコールの含有量と、1次成形体と比較した2次成形体の重量減少分とから、2次成形体における水分含有量yが算出された。そして、2次成形体が適当な温度(例えば1600℃)で焼成されることによって焼結体が製造された。

【0030】

(実施例2)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,0.7)に調節された。

【0031】

(実施例3)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.3,1.5)に調節された。

【0032】

(実施例4)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(1.0,0.2)に調節された。

【0033】

(実施例5)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(1.0,0.8)に調節された。

【0034】

(実施例6)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(3.8,1.3)に調節された。

【0035】

(実施例7)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(4.5,0.7)に調節された。

【0036】

(実施例8)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(5.0,0.8)に調節された。

【0037】

(実施例9)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(5.5,0.1)に調節された。

【0038】

(実施例10)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(6.5,1.5)に調節された。

【0039】

(実施例11)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(7.0,0.4)に調節された。

【0040】

(実施例12)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(8.0,0.2)に調節された。

【0041】

(実施例13)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(8.0,0.8)に調節された。

【0042】

(実施例14)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(11.0,1.5)に調節された。

【0043】

(実施例15)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(12.4,0.7)に調節された。

【0044】

(実施例16)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(14.0,0.4)に調節された。

【0045】

(実施例17)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,0.1)に調節された。

【0046】

(実施例18)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,0.7)に調節された。

【0047】

(実施例19)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(15.0,1.5)に調節された。

【0048】

(測定結果)

実施例1〜19のそれぞれについて、2次成形体の相対密度、1次成形体及び2次成形体の強度(生強度)及び硬度(生硬度)、2次成形体のCVDダイヤモンドコーティングの刃物で加工された部分の表面粗さRaが測定された。また、焼結体の外観が観測され、密度及び加工面の表面粗さRaが測定された。当該測定結果が表1にまとめて示されている。

【0049】

1次成形体及び2次成形体の強度測定に際して、エンドミルにより10[mm]×10[mm]×70[mm]の形状に加工された測定対象物の角部がC0.1〜C0.3でC面加工された。加工装置として、島津製作所社製オートグラフAG−X/R2000Bが使用された。そして、下部支点間距離が50[mm]に設定され、試験片の荷重点にクロスヘッド速度0.5[mm/min]で荷重が加えられ、試験片が破壊するまでの最大荷重が強度として測定された。

【0050】

1次成形体及び2次成形体の硬度測定に際して、測定対象物がエンドミルにより30[mm]×30[mm]×10[mm]の形状に加工された。加工装置として、マツザワ精機社性HARDNESS・TESTER DVK−2Sが使用された。

【0051】

【表1】

【0052】

図1には、各実施例の2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせを表わすプロット(x,y)が、丸付き数字又は二重丸付き数字により表わされている。図1から、実施例1〜19のすべてが第1範囲S1に含まれていること、二重丸付き数字で表わされている実施例4、5、7、8、11、12及び13が第2範囲S2にも含まれていることがわかる。

【0053】

表1及び図1から、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第1範囲S1に収まるように調節されることにより、相対密度が50〜65%であり、1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体が得られることがわかる。また、この場合、2次成形体の表面粗さRaが2.0[μm]以下であり、かつ、焼結体の表面粗さRaが1.0[μm]以下であることから、加工性に優れている2次成形体が得られることがわかる。

【0054】

さらに、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第2範囲S2に収まるように調節されることにより、相対密度が54〜64%であり、1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体が得られることがわかる。また、この場合、2次成形体の表面粗さRaが1.0[μm]以下であり、かつ、焼結体の表面粗さRaが0.6[μm]以下であることから、加工性にさらに優れている2次成形体が得られることがわかる。

【0055】

(比較例)

(比較例1)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.1,0.05)に調節された。

【0056】

(比較例2)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(0.2,1.3)に調節された。

【0057】

(比較例3)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(3.5,1.8)に調節された。

【0058】

(比較例4)

セラミックス粉末としてZrO2粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(6.0,2.1)に調節された。

【0059】

(比較例5)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(7.5,0.05)に調節された。

【0060】

(比較例6)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(12.0,0.08)に調節された。

【0061】

(比較例7)

セラミックス粉末としてSiC粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(14.5,1.7)に調節された。

【0062】

(比較例8)

セラミックス粉末としてAl2O3粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(17.0,0.05)に調節された。

【0063】

(比較例9)

セラミックス粉末としてSi3N4粉末が用いられた。2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせ(x,y)が(17.0,1.2)に調節された。

【0064】

(測定結果)

比較例1〜9のそれぞれについて、実施例1〜19のそれぞれと同様に、2次成形体の相対密度、1次成形体及び2次成形体の強度(生強度)及び硬度(生硬度)、2次成形体のCVDダイヤモンドコーティングの刃物で加工された部分の表面粗さRaが測定された。また、焼結体の外観が観測され、密度及び加工面の表面粗さRaが測定された。当該測定結果が表2にまとめて示されている。

【0065】

【表2】

【0066】

図1には、各比較例の2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせを表わすプロット(x,y)が、三角付き数字により表わされている。図1から、比較例1〜9のすべてが第1範囲S1から外れていることがわかる。

【0067】

比較例1及び2では2次成形体におけるクラックの存在が確認された。比較例5及び6では2次成形体にムシレの存在が確認された。比較例8及び9では2次成形体において、脱脂不良及びクラックの存在が確認された。

【0068】

表2及び図1から、2次成形体におけるバインダー含有量x及び水分含有量yの組み合わせが、第1範囲S1から外れると、2次成形体におけるクラック等の存在、又は、表面粗さRaが3.6[μm]以上であり、かつ、焼結体の表面粗さRaが3.1[μm]以上であることから、2次成形体の高精度加工及びそれによる焼結体の追加加工量の低下が困難であることがわかる。

【特許請求の範囲】

【請求項1】

100重量部のセラミックス原料粉末に対して0.3〜15.0重量部のバインダー及び0.10〜1.50重量部の水分が含有され、相対密度が50〜65%であることを特徴とするセラミックス成形体。

【請求項2】

請求項1記載のセラミックス成形体において、

100重量部のセラミックス原料粉末に対して1.0〜8.0重量部のバインダー及び0.20〜0.80重量部の水分が含有され、相対密度が54〜64%であることを特徴とするセラミックス成形体。

【請求項3】

請求項1記載のセラミックス成形体を製造する方法であって、前記セラミックス原料粉末を用いて1次成形体を作成し、

前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.10〜1.50重量部に制御され、前記1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする方法。

【請求項4】

請求項2記載のセラミックス成形体を製造する方法であって、前記セラミックス原料粉末を用いて1次成形体を作成し、

前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.20〜0.80重量部に制御され、前記1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする方法。

【請求項5】

請求項3又は4記載の方法において、1次粒子よりなる前記セラミックス原料粉末を用いて、鋳込み成形方法にしたがって前記1次成形体を作成することを特徴とする方法。

【請求項6】

請求項1又は2記載のセラミックス成形体を、その少なくとも一部を表面粗さRaが2.0[μm]以下になるように加工した後で焼成することにより、当該少なくとも一部の表面粗さRaが1.0[μm]以下であるセラミックス焼結体を製造することを特徴とする方法。

【請求項7】

請求項6記載の方法により製造され、少なくとも一部の表面粗さRaが1.0[μm]以下であることを特徴とするセラミックス焼結体。

【請求項1】

100重量部のセラミックス原料粉末に対して0.3〜15.0重量部のバインダー及び0.10〜1.50重量部の水分が含有され、相対密度が50〜65%であることを特徴とするセラミックス成形体。

【請求項2】

請求項1記載のセラミックス成形体において、

100重量部のセラミックス原料粉末に対して1.0〜8.0重量部のバインダー及び0.20〜0.80重量部の水分が含有され、相対密度が54〜64%であることを特徴とするセラミックス成形体。

【請求項3】

請求項1記載のセラミックス成形体を製造する方法であって、前記セラミックス原料粉末を用いて1次成形体を作成し、

前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.10〜1.50重量部に制御され、前記1次成形体と比較して強度が1.2〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする方法。

【請求項4】

請求項2記載のセラミックス成形体を製造する方法であって、前記セラミックス原料粉末を用いて1次成形体を作成し、

前記1次成形体を前記バインダーが溶融かつ揮発しない温度範囲環境下に置くことにより、水分含有量が0.20〜0.80重量部に制御され、前記1次成形体と比較して強度が1.9〜9.3倍だけ高く、かつ、硬度が1.1〜2.5倍だけ高い2次成形体を前記セラミックス成形体として製造することを特徴とする方法。

【請求項5】

請求項3又は4記載の方法において、1次粒子よりなる前記セラミックス原料粉末を用いて、鋳込み成形方法にしたがって前記1次成形体を作成することを特徴とする方法。

【請求項6】

請求項1又は2記載のセラミックス成形体を、その少なくとも一部を表面粗さRaが2.0[μm]以下になるように加工した後で焼成することにより、当該少なくとも一部の表面粗さRaが1.0[μm]以下であるセラミックス焼結体を製造することを特徴とする方法。

【請求項7】

請求項6記載の方法により製造され、少なくとも一部の表面粗さRaが1.0[μm]以下であることを特徴とするセラミックス焼結体。

【図1】

【公開番号】特開2013−10329(P2013−10329A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145947(P2011−145947)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]