セラミックス焼結体の製造方法

【課題】大型や円筒形状などの複雑形状のスパッタリングターゲット用セラミックス焼結体を簡便に効率よく製造することができるセラミックス焼結体の製造方法を提供する。

【解決手段】平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減する摺動層を有する焼成治具を用い、被焼成体である成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なう。

【解決手段】平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減する摺動層を有する焼成治具を用い、被焼成体である成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス粉末を混合、成形、焼成してセラミックス焼結体を製造する方法において、焼結体の変形及び割れを防止するための製造方法に関するものである。

【背景技術】

【0002】

セラミックス焼結体からなるスパッタリングターゲットは、高性能の薄膜を得るために、様々な分野の各デバイスの作製に広く用いられている。例えば、ITO(Indium Tin Oxide)薄膜は、高導電性、高透過率といった特徴を有し、更に微細加工も行なえることから、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野にわたって用いられている。特に、液晶装置を初めとしたフラットパネルディスプレイ分野では、近年、パネルサイズが大型化すると共に、低コスト化を目的として、1枚のマザーガラスから複数のパネルを作製するために、ガラス基板のサイズが大型化している。その結果、成膜に使用されるスパッタリングターゲットも大型化している。また、セラミックス焼結体からなる円筒形状のスパッタリングターゲットも実用化されてきており、スパッタリングターゲットに用いる焼結体として、大型や円筒形などの複雑形状のセラミックス焼結体が求められている。

【0003】

一般に、セラミックス焼結体は、セラミックス粉末を混合、成形、焼成して得られた焼結体を所望の形状に研削加工することにより製造されるが、焼成炉内で成形体を焼成してセラミックス焼結体を製造する際には、焼結体に多かれ少なかれ変形や場合によっては割れ・クラックが発生することが知れられている。焼結体の変形が大きいと所望の形状を得るために、変形を見越した大きな焼結体を作製する必要があり、より多くの原料が必要でコスト高の原因となる。特に、スパッタリングターゲットに用いられるような高純度の材料や希少金属などの場合、製品価格に占める原料費の割合が多く、コストを引き上げる主要な要因であった。

【0004】

焼成時の変形を低減させる方法として、成形体の下に球状粒子からなるセラミックス粉末を敷いて焼成する方法が報告されている(例えば、特許文献1、2参照)。しかしながら、この方法では、成形体の下に敷いた球状セラミックス粉末が焼結体に食い込み、それを除去するための加工代が必要となることから、原料を削減する対策として十分なものではなかった。この傾向は、比重の大きい材料や厚みの厚い形状、成形体を支持する底面の面積が相対的に小さい円筒形状等の複雑形状の成形体、さらに高い焼成温度が必要な材料で特に顕著で、材料や形状によっては、球状セラミックス粉末が焼結体に完全に食い込んで、焼成時の変形を低減することができなくなる場合があった。また、特許文献2には、網目状焼結体の上で焼成する方法も報告されているが、この方法も網目状焼結体の形状がセラミックス焼結体に転写してしまい、それを除去するために余分な加工代が必要となるため、原料を削減する対策として十分なものではなかった。

【0005】

一方、被焼成体である成形体と同等の収縮率をもつ板状成形体を焼成治具として用いる方法が提案されている(例えば、特許文献3)。具体的には、被焼成体と同等の収縮率をもつ板状成形体を、被焼成体の下に敷いて焼成する方法であるが、この方法は焼成時の成形体の変形を低減させる効果はあるものの、被焼成体と同等の収縮率に調整した板状成形体を常に準備する必要があり、製造工程が煩雑となる問題があった。また、被焼成体と同じ原料の板状成形体を焼成治具として用いた場合、収縮率の調整は簡素化されるものの、原料が余分に必要であり、コストを引き上げる要因であった。

【0006】

【特許文献1】特開平07−278608号公報

【特許文献2】特開平08−283936号公報

【特許文献3】特開平06−279092号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、大型の成形体や成形体を支持する底面の面積が小さい円筒形状等の複雑形状の成形体を焼成する際の変形や割れ、クラックの発生を抑制することが可能な、簡便で安価なセラミックス焼結体の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは、上記のような現状に鑑み、鋭意検討を重ねた結果、原料粉末を成形して得た成形体を焼成してセラミックス焼結体を製造する方法において、前記成形体を、独立して移動可能な複数の部材からなる成形体支持体により支持して焼成を行うこと、前記成形体支持体を構成する複数の部材の焼成炉床面に対する相対移動を妨げる摩擦力等の抵抗力をできるだけ低減することにより、大型で重い成形体や、成形体を支持する底面の面積が小さい円筒形状等の複雑な形状の成形体の焼成においても、変形や割れ、クラックの発生を抑制することができ、かつ、成形体底面への異物質の食い込み等の汚染を抑制できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減するための摺動層を有する焼成治具を用い、前記成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なうことを特徴とするセラミックス焼結体の製造方法である。

【0010】

より具体的には、基体となるセラミックス平板上に摺動層を設け、さらに、該摺動層の上に複数のセラミックス部材からなる成形体支持体を配置した3層構造からなる焼成治具を用い、該焼成治具の前記成形体支持体の上に、前記成形体を置いて焼成を行なうセラミックス焼結体の製造方法である。

【0011】

特に、1)摺動層が少なくとも1つの断面が円形であるセラミックス材から構成されていること、2)摺動層を構成するセラミックス材の円形断面の直径が一定の範囲内にあること、3)摺動層を構成するセラミックス材が球状セラミックスであること、4)成形体支持体を構成するセラミックス材と成形体との間に反応防止層を設けること等により、大型のセラミックス焼結体や複雑形状のセラミックス焼結体の製造時の変形や割れ、クラックの発生をさらに効果的に低減することができる。

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の製造方法が適用されるセラミックス焼結体は、特に限定されるものではないが、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminum Zinc Oxide)、GZO(Gallium Zinc Oxide)、BST(Barium Strontium Titanate)、STO(Strontium Titanate)、In2O3、SnO2、ZnO、TiO2、Al2O3等を主成分とする金属酸化物焼結体を挙げることができる。

【0014】

本発明のセラミックス焼結体の製造における原料粉末としては、例えば、焼結体を構成する金属の酸化物、水酸化物、炭酸塩等の粉末及びそれらの粉末から選ばれる2種以上の粉末の混合粉末、あるいは、それらをか焼して得た化合物粉末、さらには、焼結体を構成する金属イオンを含む溶液から得られた共沈粉末等を用いることができる。なお、原料粉末の作製に用いる粉末の粉末特性は、セラミックス焼結体やその要求特性に応じて最適なものを選択する。原料粉末の作製における粉末の混合や成形体の作製は通常用いられている方法により行うことができる。原料粉末の作製における粉末の混合は、例えば、ボールミル、ジェットミル、クロスミキサー等で行なう。また、原料粉末が炭酸塩を含む場合には、原料粉末を仮焼して脱炭酸処理を施しても良い。なお、原料粉末が1種類の粉末のみからなる場合には上記のような混合操作は必ずしも必要でない。次に、得られた原料粉末を、例えば、プレス成形法、CIP成形法あるいは鋳込み成形法等により成形して成形体を製造する。バインダー等の成形助剤を用いた場合、焼成前に脱脂処理を行う。

【0015】

このようにして得られた成形体を焼成炉内で焼成して、セラッミクス焼結体を製造するが、この際、セラミックス平板上に摺動層を設け、さらにこの摺動層の上に複数のセラミックス部材を配置した3層構造からなる焼成治具の上に、前記成形体を置いて焼成を行なうことにより、焼成での変形や割れ、クラックの発生を抑制することが可能となる。

【0016】

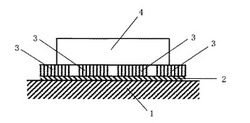

本発明における焼成治具は、図1にその一例の模式的な断面図を示すように、平面を有する基体であるセラミックス平板1、その上に設けられた摺動層2、複数のセラミックス部材3からなる成形体支持体の3層で構成され、その上に被焼成体である成形体4が設置される。摺動層2は、成形体4が焼結収縮する際に、セラミックス平板1の上で複数のセラミックス部材3が容易に各々独立に移動できるような摺動性を有することが必要である。こうすることで、大型の成形体の焼成においても、焼結収縮の大部分を摺動層が吸収することとなり、実質的に、焼成時の応力が、セラミックス部材3の大きさに相当するサイズの成形体を焼成した時の応力と同程度になるため、大型の成形体の焼結時の変形や割れ、クラックの発生を効果的に低減できる。さらに、摺動層2をセラミックス平板1と複数のセラミックス部材3からなる成形体支持体との間に設けることで、摺動層2が成形体4と直接接する場合に比べて、摺動層を構成する材料と成形体材料との反応や、摺動層を構成する材料が成形体の底面に食い込むなどの問題が解消され、摺動層の設計の自由度が大きくなり、より摺動性を追求した設計が可能となる。摺動層としては、潤滑性を有するボロンナイトライド粒子などの材料を用いる方法や、断面が円形をした丸棒状セラミックス材5を、図2に示すように配置する方法(図2は真上から見た平面図として示している)、または球状のセラミックス材を用いて構成する方法を例示することができる。特に、比重の重い材料、大型の成形体や複雑形状の成形体の場合は、より確実に摺動させるために、丸棒状や球状のセラミックス材を用いることが望ましい。この場合、丸棒状や球状のセラミックス材の直径が小さいと、転がり難く良好な摺動性が得られず、逆に、直径が極端に大きい場合、成形体支持体である複数のセラミックス部材が不安定になるため好ましくない。丸棒状や球状のセラミックス材の直径としては、0.5mm以上であることが望ましい。また、丸棒状や球状のセラミックス材を用いた場合、転がる空間を確保するために、互いに間隔をあけて配置することが好ましい。さらに、摺動層に接するセラミックス平板と複数のセラミックス部材の面は、各々、その平均表面粗さが摺動層を構成するセラミックス部材の直径の1/10以下であることが好ましく、より好ましくは1/20以下である。

【0017】

成形体支持体を構成する複数のセラミックス部材の大きさや形状は、特に限定されないが、成形体との間に焼結収縮にともなう摩擦が発生するため、その大きさは小さい方が好ましい。しかし、セラミックス部材を小さくしすぎると、成形体の支持に必要なセラミックス部材の個数が多くなり、その設置作業も煩雑となる。したがって、例えば、平板形状の成形体の焼成におけるセラミックス部材の大きさの目安としては、目的の被焼成材料において、実質的に変形や割れ、クラックが発生しない大きさとすれば良く、最長の辺の長さが50〜500mm程度のものとするのが良い。円筒形状などの複雑形状の成形体の焼成においては、その形状に応じて、作業性なども考慮して適宜大きさを決めることができる。また、複雑形状の成形体の場合、成形体に接するセラミックス部材の面は、その形状に合わせ適宜最適な形状に加工することもできる。さらに、焼結収縮を考慮して、複数のセラミックス部材は、互いに間隔を開けて配置する必要があるが、その間隔はセラミックス部材の大きさに相当する収縮量(被焼成材料の焼成収縮率から計算される)以上であれば、焼成によりセラミックス部材同士が接触することがなく、焼成収縮を効果的に吸収することができる。但し、仮に焼成によりセラミックス部材が接触したとしても、摺動層の働きがあるため本発明の効果が全く失われてしまうというものではない。また、成形体の設置に際して、複数のセラミックス部材を固定する目的と互いに所定の間隔をあけて配置する目的で、この間隔と等しい幅の板状治具を配置してセラミックス部材を固定した上で、成形体を設置し、その後、前記板状治具を引き抜くことで、容易に、セラミックス部材間の間隔を所定の間隔に保持することができる。特に、摺動層に球状のセラミックス材を用いた場合など、複数のセラミックス部材が移動できないように周囲にセラミックスブロックなどを設置することで、設置作業が容易になる。本発明で使用するセラミックス平板、摺動層を構成するセラミックス材、成形体支持体を構成するセラミックス部材に用いるセラミックスは、特に限定されないが、目的の被焼成材料の焼成温度や反応性などを考慮して、ジルコニアやアルミナ、またはそれらを主成分とする材料など適宜最適なものを選択することが可能である。

【0018】

また、成形体と複数のセラミックス部材との反応を防止するため、セラミックス部材と成形体の間に反応防止層を設けることが好ましい。反応防止層としては、焼結収縮に伴う摩擦を低減させる効果も期待できることから、酸化物焼成粉を敷いて形成した粉末層を用いることが好ましい。この粉末層に用いる酸化物焼成粉としては、特に限定されないが、ジルコニアやアルミナ、またはそれらを主成分とする材料など適宜最適なものを選択することが可能である。さらに、成形体がセラミックス部材上を均一に収縮するために、使用する酸化物焼成粉の粒径は100ミクロンから1000ミクロンであることがさらに好ましい。粒径が小さすぎると酸化物焼成粉が焼結固着してしまい摩擦を低減させる効果が小さくなる。また、粒径が大きすぎると、被焼成物に酸化物焼成粉が食い込んで余分な加工代が必要となる。

【0019】

焼成温度、昇温速度、降温速度等の焼成条件は、種々のセラミックス材料によって異なるが、例えばITOの場合、焼成温度は、酸化スズの酸化インジウム中への固溶が促進される1400℃〜1600℃であることが好ましい。1400℃未満ではITOとしての焼結が完全でないため、焼結体強度が低く、また1600℃を超える温度ではITO焼結粒子からの酸化インジウムあるいは酸化スズの蒸発が顕著となり、組成ずれ等の問題を引き起こす要因となる。焼成温度までの昇温速度は、成形体の均一な焼結による収縮を考慮すると、20℃/hr〜100℃/hrが好ましい。焼成温度で保持した後の、室温までの降温速度は、100℃/hr以下とすることが、焼結体への熱衝撃を緩和し、変形やクラックを防止する点で好ましい。

【0020】

以上の方法により大型や複雑形状のセラミックス焼結体においても、焼成する際の変形が少なく、割れやクラックのない焼結体が容易に得られ、所望の形状に研削加工する際の研削量も少ない安価なセラミックス焼結体の製造方法を提供することができる。

【発明の効果】

【0021】

本発明の方法によれば、大型や円筒形状などの複雑形状のスパッタリングターゲット用セラミックス焼結体を簡便に効率よく、製造することができる。すなわち、本発明により得られるセラミックス焼結体は、焼成における変形が最小限に抑えられ、割れやクラックの発生がないことから、この焼結体から所望の形状に加工する際の加工代が少なく、したがって、使用する原料粉が少なくてすむことから、安価な焼結体の製造が可能となる。

【実施例】

【0022】

以下、本発明を実施例をもって更に詳細に説明するが、本発明はこれに限定されるものではない。

【0023】

(実施例1)

50%体積粒度分布径(D50)が0.54μmの酸化インジウムと0.28μmの酸化スズを、組成が酸化インジウム:酸化スズ=90:10(wt%)となるように混合し、16時間乾式ボールミル混合してITO混合粉末を作製した。得られたITO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のITO成形体(380mm×1050mm×10mmt)を合計10枚準備した。次に、アルミナ平板に、φ3mmのアルミナビーズを配置し、その上に100mm角のアルミナ平板36枚を20mmの間隔で4×9列に配置し焼成治具を準備し、その上に前記ITO成形体を1枚設置して、以下の条件で焼成を実施した。使用したアルミナ平板の平均表面粗さは0.03mmであった。

【0024】

(焼成条件)

焼成雰囲気:酸素雰囲気

昇温速度:50℃/hr、焼成温度:1600℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約310mm×865mm×8mmt)10枚全てに、割れやクラックは認められなかった。

【0025】

(実施例2)

焼成治具に用いるアルミナビーズの径をφ1mmに変更した以外は、実施例1と同様の方法で10枚のITO焼結体を焼成した。

【0026】

得られた焼結体10枚全てに、割れやクラックは認められなかった。

【0027】

(実施例3)

焼成治具に用いるアルミナビーズの径をφ10mmに変更した以外は、実施例1と同様の方法で10枚のITO焼結体を焼成した。

【0028】

得られた焼結体10枚全てに、割れやクラックは認められなかった。

【0029】

(実施例4)

酸化アルミニウム粉末(D50:0.45μm)と酸化亜鉛粉末(D50:0.78μm)を16時間乾式ボールミル混合しAZO混合粉末を作製した。得られたAZO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のAZO成形体(380mm×1050mm×10mmt)を合計10枚準備し、100mm角のジルコニア平板36枚を配置してその上に成形体を設置した以外は、実施例1と同様の焼成治具を用いて、以下の条件で焼成を実施した。

【0030】

(焼成条件)

焼成雰囲気:大気雰囲気

昇温速度:50℃/hr、焼成温度:1400℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約335mm×925mm×9mmt)10枚全てに、割れやクラックは認められなかった。

【0031】

(実施例5)

実施例1で用いた酸化インジウム粉末と実施例4で用いた酸化亜鉛粉末を16時間乾式ボールミル混合しIZO混合粉末を作製した。得られたIZO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のIZO成形体(380mm×1050mm×10mmt)を合計10枚準備し、実施例1と同様の焼成治具を用いて、以下の条件で焼成を実施した。

【0032】

(焼成条件)

焼成雰囲気:大気雰囲気

昇温速度:50℃/hr、焼成温度:1300℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約310mm×860mm×8mmt)10枚全てに、割れやクラックは認められなかった。

【0033】

(実施例6)

実施例1で使用したと同じITO混合粉末を、上下に密閉できる蓋があり、円柱状の中子(心棒)を有する円筒形状のウレタンゴム型に、タッピングさせながら充填し、ゴム型を密閉後、3ton/cm2の圧力でCIPを行ってITO成形体を得た後、この成形体を旋盤にて所定の形状に整形して中空円筒形状のITO成形体(内径:160mm、外径:197mm、長さ:275mm)を準備した。次に、アルミナ平板上に、φ3mmのアルミナビーズを配置し、その上に、図3にその平面図を示すように、台形状のアルミナ平板12枚を円周上に配置した焼成治具を準備し、その上に円筒形ITO成形体を立てて設置して、実施例1と同じ条件で焼成を実施した。

【0034】

得られた焼結体(内径:132mm、外径:157mm、長さ:221mm)には、割れやクラックは認められなかった。また、焼結体の内径の偏芯は0.8mmであった。内径の偏芯とは、内径を8箇所以上測定した時の最大値と最小値の差である。

【0035】

(実施例7)

実施例4で使用したと同じAZO混合粉末を、上下に密閉できる蓋があり、円柱状の中子(心棒)を有する円筒形状のウレタンゴム型に、タッピングさせながら充填し、ゴム型を密閉後、3ton/cm2の圧力でCIPを行ってAZO成形体を得た後、この成形体を旋盤にて所定の形状に整形して中空円筒形状のAZO成形体(内径:160mm、外径:195mm、長さ:275mm)を準備し、実施例6と同様に、台形状のジルコニア平板12枚を円周上に配置した焼成治具を準備し、その上に円筒形AZO成形体を立てて設置して、実施例4と同じ条件で焼成を実施した。

【0036】

得られた焼結体(内径:137mm、外径:166mm、長さ:232mm)に、割れやクラックは認められなかった。また、焼結体の内径の偏芯は0.5mmであった。

【0037】

(比較例1)

成形体より一回り大きいアルミナ平板の上に直接成形体を設置した以外は、実施例1と同様の方法で10枚のITO成形体を焼成した。

【0038】

得られた焼結体10枚中2枚が割れ、4枚にクラックが入っていた。

【0039】

(比較例2)

3mmφのアルミナビーズの上に直接成形体を設置した以外は、実施例6と同様の方法で円筒形ITO成形体を焼成した。

【0040】

得られた焼結体は、アルミナビーズが焼結体に食い込み、クラックが入っていた。また、焼結体の内径の偏芯は6mmもあった。

【図面の簡単な説明】

【0041】

【図1】本発明の焼成治具の1例の概略を模式的に示す断面図である。

【図2】本発明の焼成治具の1例を示す平面図である。

【図3】実施例6で使用した焼成治具のセラミックス部材の配置を示す平面図である。

【符号の説明】

【0042】

1 セラミックス平板

2 摺動層

3 セラミックス部材

4 成形体

5 セラミックス丸棒

【技術分野】

【0001】

本発明は、セラミックス粉末を混合、成形、焼成してセラミックス焼結体を製造する方法において、焼結体の変形及び割れを防止するための製造方法に関するものである。

【背景技術】

【0002】

セラミックス焼結体からなるスパッタリングターゲットは、高性能の薄膜を得るために、様々な分野の各デバイスの作製に広く用いられている。例えば、ITO(Indium Tin Oxide)薄膜は、高導電性、高透過率といった特徴を有し、更に微細加工も行なえることから、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野にわたって用いられている。特に、液晶装置を初めとしたフラットパネルディスプレイ分野では、近年、パネルサイズが大型化すると共に、低コスト化を目的として、1枚のマザーガラスから複数のパネルを作製するために、ガラス基板のサイズが大型化している。その結果、成膜に使用されるスパッタリングターゲットも大型化している。また、セラミックス焼結体からなる円筒形状のスパッタリングターゲットも実用化されてきており、スパッタリングターゲットに用いる焼結体として、大型や円筒形などの複雑形状のセラミックス焼結体が求められている。

【0003】

一般に、セラミックス焼結体は、セラミックス粉末を混合、成形、焼成して得られた焼結体を所望の形状に研削加工することにより製造されるが、焼成炉内で成形体を焼成してセラミックス焼結体を製造する際には、焼結体に多かれ少なかれ変形や場合によっては割れ・クラックが発生することが知れられている。焼結体の変形が大きいと所望の形状を得るために、変形を見越した大きな焼結体を作製する必要があり、より多くの原料が必要でコスト高の原因となる。特に、スパッタリングターゲットに用いられるような高純度の材料や希少金属などの場合、製品価格に占める原料費の割合が多く、コストを引き上げる主要な要因であった。

【0004】

焼成時の変形を低減させる方法として、成形体の下に球状粒子からなるセラミックス粉末を敷いて焼成する方法が報告されている(例えば、特許文献1、2参照)。しかしながら、この方法では、成形体の下に敷いた球状セラミックス粉末が焼結体に食い込み、それを除去するための加工代が必要となることから、原料を削減する対策として十分なものではなかった。この傾向は、比重の大きい材料や厚みの厚い形状、成形体を支持する底面の面積が相対的に小さい円筒形状等の複雑形状の成形体、さらに高い焼成温度が必要な材料で特に顕著で、材料や形状によっては、球状セラミックス粉末が焼結体に完全に食い込んで、焼成時の変形を低減することができなくなる場合があった。また、特許文献2には、網目状焼結体の上で焼成する方法も報告されているが、この方法も網目状焼結体の形状がセラミックス焼結体に転写してしまい、それを除去するために余分な加工代が必要となるため、原料を削減する対策として十分なものではなかった。

【0005】

一方、被焼成体である成形体と同等の収縮率をもつ板状成形体を焼成治具として用いる方法が提案されている(例えば、特許文献3)。具体的には、被焼成体と同等の収縮率をもつ板状成形体を、被焼成体の下に敷いて焼成する方法であるが、この方法は焼成時の成形体の変形を低減させる効果はあるものの、被焼成体と同等の収縮率に調整した板状成形体を常に準備する必要があり、製造工程が煩雑となる問題があった。また、被焼成体と同じ原料の板状成形体を焼成治具として用いた場合、収縮率の調整は簡素化されるものの、原料が余分に必要であり、コストを引き上げる要因であった。

【0006】

【特許文献1】特開平07−278608号公報

【特許文献2】特開平08−283936号公報

【特許文献3】特開平06−279092号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、大型の成形体や成形体を支持する底面の面積が小さい円筒形状等の複雑形状の成形体を焼成する際の変形や割れ、クラックの発生を抑制することが可能な、簡便で安価なセラミックス焼結体の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは、上記のような現状に鑑み、鋭意検討を重ねた結果、原料粉末を成形して得た成形体を焼成してセラミックス焼結体を製造する方法において、前記成形体を、独立して移動可能な複数の部材からなる成形体支持体により支持して焼成を行うこと、前記成形体支持体を構成する複数の部材の焼成炉床面に対する相対移動を妨げる摩擦力等の抵抗力をできるだけ低減することにより、大型で重い成形体や、成形体を支持する底面の面積が小さい円筒形状等の複雑な形状の成形体の焼成においても、変形や割れ、クラックの発生を抑制することができ、かつ、成形体底面への異物質の食い込み等の汚染を抑制できることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減するための摺動層を有する焼成治具を用い、前記成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なうことを特徴とするセラミックス焼結体の製造方法である。

【0010】

より具体的には、基体となるセラミックス平板上に摺動層を設け、さらに、該摺動層の上に複数のセラミックス部材からなる成形体支持体を配置した3層構造からなる焼成治具を用い、該焼成治具の前記成形体支持体の上に、前記成形体を置いて焼成を行なうセラミックス焼結体の製造方法である。

【0011】

特に、1)摺動層が少なくとも1つの断面が円形であるセラミックス材から構成されていること、2)摺動層を構成するセラミックス材の円形断面の直径が一定の範囲内にあること、3)摺動層を構成するセラミックス材が球状セラミックスであること、4)成形体支持体を構成するセラミックス材と成形体との間に反応防止層を設けること等により、大型のセラミックス焼結体や複雑形状のセラミックス焼結体の製造時の変形や割れ、クラックの発生をさらに効果的に低減することができる。

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の製造方法が適用されるセラミックス焼結体は、特に限定されるものではないが、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminum Zinc Oxide)、GZO(Gallium Zinc Oxide)、BST(Barium Strontium Titanate)、STO(Strontium Titanate)、In2O3、SnO2、ZnO、TiO2、Al2O3等を主成分とする金属酸化物焼結体を挙げることができる。

【0014】

本発明のセラミックス焼結体の製造における原料粉末としては、例えば、焼結体を構成する金属の酸化物、水酸化物、炭酸塩等の粉末及びそれらの粉末から選ばれる2種以上の粉末の混合粉末、あるいは、それらをか焼して得た化合物粉末、さらには、焼結体を構成する金属イオンを含む溶液から得られた共沈粉末等を用いることができる。なお、原料粉末の作製に用いる粉末の粉末特性は、セラミックス焼結体やその要求特性に応じて最適なものを選択する。原料粉末の作製における粉末の混合や成形体の作製は通常用いられている方法により行うことができる。原料粉末の作製における粉末の混合は、例えば、ボールミル、ジェットミル、クロスミキサー等で行なう。また、原料粉末が炭酸塩を含む場合には、原料粉末を仮焼して脱炭酸処理を施しても良い。なお、原料粉末が1種類の粉末のみからなる場合には上記のような混合操作は必ずしも必要でない。次に、得られた原料粉末を、例えば、プレス成形法、CIP成形法あるいは鋳込み成形法等により成形して成形体を製造する。バインダー等の成形助剤を用いた場合、焼成前に脱脂処理を行う。

【0015】

このようにして得られた成形体を焼成炉内で焼成して、セラッミクス焼結体を製造するが、この際、セラミックス平板上に摺動層を設け、さらにこの摺動層の上に複数のセラミックス部材を配置した3層構造からなる焼成治具の上に、前記成形体を置いて焼成を行なうことにより、焼成での変形や割れ、クラックの発生を抑制することが可能となる。

【0016】

本発明における焼成治具は、図1にその一例の模式的な断面図を示すように、平面を有する基体であるセラミックス平板1、その上に設けられた摺動層2、複数のセラミックス部材3からなる成形体支持体の3層で構成され、その上に被焼成体である成形体4が設置される。摺動層2は、成形体4が焼結収縮する際に、セラミックス平板1の上で複数のセラミックス部材3が容易に各々独立に移動できるような摺動性を有することが必要である。こうすることで、大型の成形体の焼成においても、焼結収縮の大部分を摺動層が吸収することとなり、実質的に、焼成時の応力が、セラミックス部材3の大きさに相当するサイズの成形体を焼成した時の応力と同程度になるため、大型の成形体の焼結時の変形や割れ、クラックの発生を効果的に低減できる。さらに、摺動層2をセラミックス平板1と複数のセラミックス部材3からなる成形体支持体との間に設けることで、摺動層2が成形体4と直接接する場合に比べて、摺動層を構成する材料と成形体材料との反応や、摺動層を構成する材料が成形体の底面に食い込むなどの問題が解消され、摺動層の設計の自由度が大きくなり、より摺動性を追求した設計が可能となる。摺動層としては、潤滑性を有するボロンナイトライド粒子などの材料を用いる方法や、断面が円形をした丸棒状セラミックス材5を、図2に示すように配置する方法(図2は真上から見た平面図として示している)、または球状のセラミックス材を用いて構成する方法を例示することができる。特に、比重の重い材料、大型の成形体や複雑形状の成形体の場合は、より確実に摺動させるために、丸棒状や球状のセラミックス材を用いることが望ましい。この場合、丸棒状や球状のセラミックス材の直径が小さいと、転がり難く良好な摺動性が得られず、逆に、直径が極端に大きい場合、成形体支持体である複数のセラミックス部材が不安定になるため好ましくない。丸棒状や球状のセラミックス材の直径としては、0.5mm以上であることが望ましい。また、丸棒状や球状のセラミックス材を用いた場合、転がる空間を確保するために、互いに間隔をあけて配置することが好ましい。さらに、摺動層に接するセラミックス平板と複数のセラミックス部材の面は、各々、その平均表面粗さが摺動層を構成するセラミックス部材の直径の1/10以下であることが好ましく、より好ましくは1/20以下である。

【0017】

成形体支持体を構成する複数のセラミックス部材の大きさや形状は、特に限定されないが、成形体との間に焼結収縮にともなう摩擦が発生するため、その大きさは小さい方が好ましい。しかし、セラミックス部材を小さくしすぎると、成形体の支持に必要なセラミックス部材の個数が多くなり、その設置作業も煩雑となる。したがって、例えば、平板形状の成形体の焼成におけるセラミックス部材の大きさの目安としては、目的の被焼成材料において、実質的に変形や割れ、クラックが発生しない大きさとすれば良く、最長の辺の長さが50〜500mm程度のものとするのが良い。円筒形状などの複雑形状の成形体の焼成においては、その形状に応じて、作業性なども考慮して適宜大きさを決めることができる。また、複雑形状の成形体の場合、成形体に接するセラミックス部材の面は、その形状に合わせ適宜最適な形状に加工することもできる。さらに、焼結収縮を考慮して、複数のセラミックス部材は、互いに間隔を開けて配置する必要があるが、その間隔はセラミックス部材の大きさに相当する収縮量(被焼成材料の焼成収縮率から計算される)以上であれば、焼成によりセラミックス部材同士が接触することがなく、焼成収縮を効果的に吸収することができる。但し、仮に焼成によりセラミックス部材が接触したとしても、摺動層の働きがあるため本発明の効果が全く失われてしまうというものではない。また、成形体の設置に際して、複数のセラミックス部材を固定する目的と互いに所定の間隔をあけて配置する目的で、この間隔と等しい幅の板状治具を配置してセラミックス部材を固定した上で、成形体を設置し、その後、前記板状治具を引き抜くことで、容易に、セラミックス部材間の間隔を所定の間隔に保持することができる。特に、摺動層に球状のセラミックス材を用いた場合など、複数のセラミックス部材が移動できないように周囲にセラミックスブロックなどを設置することで、設置作業が容易になる。本発明で使用するセラミックス平板、摺動層を構成するセラミックス材、成形体支持体を構成するセラミックス部材に用いるセラミックスは、特に限定されないが、目的の被焼成材料の焼成温度や反応性などを考慮して、ジルコニアやアルミナ、またはそれらを主成分とする材料など適宜最適なものを選択することが可能である。

【0018】

また、成形体と複数のセラミックス部材との反応を防止するため、セラミックス部材と成形体の間に反応防止層を設けることが好ましい。反応防止層としては、焼結収縮に伴う摩擦を低減させる効果も期待できることから、酸化物焼成粉を敷いて形成した粉末層を用いることが好ましい。この粉末層に用いる酸化物焼成粉としては、特に限定されないが、ジルコニアやアルミナ、またはそれらを主成分とする材料など適宜最適なものを選択することが可能である。さらに、成形体がセラミックス部材上を均一に収縮するために、使用する酸化物焼成粉の粒径は100ミクロンから1000ミクロンであることがさらに好ましい。粒径が小さすぎると酸化物焼成粉が焼結固着してしまい摩擦を低減させる効果が小さくなる。また、粒径が大きすぎると、被焼成物に酸化物焼成粉が食い込んで余分な加工代が必要となる。

【0019】

焼成温度、昇温速度、降温速度等の焼成条件は、種々のセラミックス材料によって異なるが、例えばITOの場合、焼成温度は、酸化スズの酸化インジウム中への固溶が促進される1400℃〜1600℃であることが好ましい。1400℃未満ではITOとしての焼結が完全でないため、焼結体強度が低く、また1600℃を超える温度ではITO焼結粒子からの酸化インジウムあるいは酸化スズの蒸発が顕著となり、組成ずれ等の問題を引き起こす要因となる。焼成温度までの昇温速度は、成形体の均一な焼結による収縮を考慮すると、20℃/hr〜100℃/hrが好ましい。焼成温度で保持した後の、室温までの降温速度は、100℃/hr以下とすることが、焼結体への熱衝撃を緩和し、変形やクラックを防止する点で好ましい。

【0020】

以上の方法により大型や複雑形状のセラミックス焼結体においても、焼成する際の変形が少なく、割れやクラックのない焼結体が容易に得られ、所望の形状に研削加工する際の研削量も少ない安価なセラミックス焼結体の製造方法を提供することができる。

【発明の効果】

【0021】

本発明の方法によれば、大型や円筒形状などの複雑形状のスパッタリングターゲット用セラミックス焼結体を簡便に効率よく、製造することができる。すなわち、本発明により得られるセラミックス焼結体は、焼成における変形が最小限に抑えられ、割れやクラックの発生がないことから、この焼結体から所望の形状に加工する際の加工代が少なく、したがって、使用する原料粉が少なくてすむことから、安価な焼結体の製造が可能となる。

【実施例】

【0022】

以下、本発明を実施例をもって更に詳細に説明するが、本発明はこれに限定されるものではない。

【0023】

(実施例1)

50%体積粒度分布径(D50)が0.54μmの酸化インジウムと0.28μmの酸化スズを、組成が酸化インジウム:酸化スズ=90:10(wt%)となるように混合し、16時間乾式ボールミル混合してITO混合粉末を作製した。得られたITO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のITO成形体(380mm×1050mm×10mmt)を合計10枚準備した。次に、アルミナ平板に、φ3mmのアルミナビーズを配置し、その上に100mm角のアルミナ平板36枚を20mmの間隔で4×9列に配置し焼成治具を準備し、その上に前記ITO成形体を1枚設置して、以下の条件で焼成を実施した。使用したアルミナ平板の平均表面粗さは0.03mmであった。

【0024】

(焼成条件)

焼成雰囲気:酸素雰囲気

昇温速度:50℃/hr、焼成温度:1600℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約310mm×865mm×8mmt)10枚全てに、割れやクラックは認められなかった。

【0025】

(実施例2)

焼成治具に用いるアルミナビーズの径をφ1mmに変更した以外は、実施例1と同様の方法で10枚のITO焼結体を焼成した。

【0026】

得られた焼結体10枚全てに、割れやクラックは認められなかった。

【0027】

(実施例3)

焼成治具に用いるアルミナビーズの径をφ10mmに変更した以外は、実施例1と同様の方法で10枚のITO焼結体を焼成した。

【0028】

得られた焼結体10枚全てに、割れやクラックは認められなかった。

【0029】

(実施例4)

酸化アルミニウム粉末(D50:0.45μm)と酸化亜鉛粉末(D50:0.78μm)を16時間乾式ボールミル混合しAZO混合粉末を作製した。得られたAZO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のAZO成形体(380mm×1050mm×10mmt)を合計10枚準備し、100mm角のジルコニア平板36枚を配置してその上に成形体を設置した以外は、実施例1と同様の焼成治具を用いて、以下の条件で焼成を実施した。

【0030】

(焼成条件)

焼成雰囲気:大気雰囲気

昇温速度:50℃/hr、焼成温度:1400℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約335mm×925mm×9mmt)10枚全てに、割れやクラックは認められなかった。

【0031】

(実施例5)

実施例1で用いた酸化インジウム粉末と実施例4で用いた酸化亜鉛粉末を16時間乾式ボールミル混合しIZO混合粉末を作製した。得られたIZO混合粉末をプレス成形した後、3ton/cm2の圧力でCIPを行うことにより、平板状のIZO成形体(380mm×1050mm×10mmt)を合計10枚準備し、実施例1と同様の焼成治具を用いて、以下の条件で焼成を実施した。

【0032】

(焼成条件)

焼成雰囲気:大気雰囲気

昇温速度:50℃/hr、焼成温度:1300℃、焼成時間:5hr

降温速度:100℃/hr

得られた焼結体(約310mm×860mm×8mmt)10枚全てに、割れやクラックは認められなかった。

【0033】

(実施例6)

実施例1で使用したと同じITO混合粉末を、上下に密閉できる蓋があり、円柱状の中子(心棒)を有する円筒形状のウレタンゴム型に、タッピングさせながら充填し、ゴム型を密閉後、3ton/cm2の圧力でCIPを行ってITO成形体を得た後、この成形体を旋盤にて所定の形状に整形して中空円筒形状のITO成形体(内径:160mm、外径:197mm、長さ:275mm)を準備した。次に、アルミナ平板上に、φ3mmのアルミナビーズを配置し、その上に、図3にその平面図を示すように、台形状のアルミナ平板12枚を円周上に配置した焼成治具を準備し、その上に円筒形ITO成形体を立てて設置して、実施例1と同じ条件で焼成を実施した。

【0034】

得られた焼結体(内径:132mm、外径:157mm、長さ:221mm)には、割れやクラックは認められなかった。また、焼結体の内径の偏芯は0.8mmであった。内径の偏芯とは、内径を8箇所以上測定した時の最大値と最小値の差である。

【0035】

(実施例7)

実施例4で使用したと同じAZO混合粉末を、上下に密閉できる蓋があり、円柱状の中子(心棒)を有する円筒形状のウレタンゴム型に、タッピングさせながら充填し、ゴム型を密閉後、3ton/cm2の圧力でCIPを行ってAZO成形体を得た後、この成形体を旋盤にて所定の形状に整形して中空円筒形状のAZO成形体(内径:160mm、外径:195mm、長さ:275mm)を準備し、実施例6と同様に、台形状のジルコニア平板12枚を円周上に配置した焼成治具を準備し、その上に円筒形AZO成形体を立てて設置して、実施例4と同じ条件で焼成を実施した。

【0036】

得られた焼結体(内径:137mm、外径:166mm、長さ:232mm)に、割れやクラックは認められなかった。また、焼結体の内径の偏芯は0.5mmであった。

【0037】

(比較例1)

成形体より一回り大きいアルミナ平板の上に直接成形体を設置した以外は、実施例1と同様の方法で10枚のITO成形体を焼成した。

【0038】

得られた焼結体10枚中2枚が割れ、4枚にクラックが入っていた。

【0039】

(比較例2)

3mmφのアルミナビーズの上に直接成形体を設置した以外は、実施例6と同様の方法で円筒形ITO成形体を焼成した。

【0040】

得られた焼結体は、アルミナビーズが焼結体に食い込み、クラックが入っていた。また、焼結体の内径の偏芯は6mmもあった。

【図面の簡単な説明】

【0041】

【図1】本発明の焼成治具の1例の概略を模式的に示す断面図である。

【図2】本発明の焼成治具の1例を示す平面図である。

【図3】実施例6で使用した焼成治具のセラミックス部材の配置を示す平面図である。

【符号の説明】

【0042】

1 セラミックス平板

2 摺動層

3 セラミックス部材

4 成形体

5 セラミックス丸棒

【特許請求の範囲】

【請求項1】

原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減する摺動層を有する焼成治具を用い、前記成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なうことを特徴とするセラミックス焼結体の製造方法。

【請求項2】

原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、基体となるセラミックス平板上に摺動層を設置し、該摺動層の上に複数のセラミックス部材からなる成形体支持体を配置した3層構造からなる焼成治具を用い、該焼成治具の前記成形体支持体の上に、前記成形体を置いて焼成を行なうことを特徴とするセラミックス焼結体の製造方法。

【請求項3】

前記摺動層が、少なくとも1つの断面が円形であるセラミックス材から構成されていることを特徴とする請求項1又は請求項2記載のセラミックス焼結体の製造方法。

【請求項4】

摺動層を構成する前記セラミックス材の円形断面の直径が、0.5mm以上であることを特徴とする請求項3記載のセラミックス焼結体の製造方法。

【請求項5】

摺動層を構成する前記セラミックス材が、球状セラミックスであることを特徴とする請求項3又は請求項4記載のセラミックス焼結体の製造方法。

【請求項6】

前記成形体の形状が長辺が1000mm以上の平板形状であることを特徴とする請求項1〜5のいずれか1項に記載のセラミックス焼結体の製造方法。

【請求項7】

前記成形体の形状が中空円筒形状であることを特徴とする請求項1〜5のいずれか1項に記載のセラミックス焼結体の製造方法。

【請求項1】

原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、平面を有する基体と、独立して移動可能な複数の部材からなる成形体支持体と、前記基体と前記成形体支持体との間に介在して両者の相対移動を妨げる力を低減する摺動層を有する焼成治具を用い、前記成形体を、前記複数の部材からなる成形体支持体により支持して焼成を行なうことを特徴とするセラミックス焼結体の製造方法。

【請求項2】

原料粉末の成形体を焼成してセラミックス焼結体を製造する方法において、基体となるセラミックス平板上に摺動層を設置し、該摺動層の上に複数のセラミックス部材からなる成形体支持体を配置した3層構造からなる焼成治具を用い、該焼成治具の前記成形体支持体の上に、前記成形体を置いて焼成を行なうことを特徴とするセラミックス焼結体の製造方法。

【請求項3】

前記摺動層が、少なくとも1つの断面が円形であるセラミックス材から構成されていることを特徴とする請求項1又は請求項2記載のセラミックス焼結体の製造方法。

【請求項4】

摺動層を構成する前記セラミックス材の円形断面の直径が、0.5mm以上であることを特徴とする請求項3記載のセラミックス焼結体の製造方法。

【請求項5】

摺動層を構成する前記セラミックス材が、球状セラミックスであることを特徴とする請求項3又は請求項4記載のセラミックス焼結体の製造方法。

【請求項6】

前記成形体の形状が長辺が1000mm以上の平板形状であることを特徴とする請求項1〜5のいずれか1項に記載のセラミックス焼結体の製造方法。

【請求項7】

前記成形体の形状が中空円筒形状であることを特徴とする請求項1〜5のいずれか1項に記載のセラミックス焼結体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−184337(P2008−184337A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2007−16868(P2007−16868)

【出願日】平成19年1月26日(2007.1.26)

【出願人】(000003300)東ソー株式会社 (1,901)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成19年1月26日(2007.1.26)

【出願人】(000003300)東ソー株式会社 (1,901)

[ Back to top ]