セラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法

【課題】従来のパワーモジュール用放熱板として、セラミックスよりなる多孔質プリフォームに金属を含浸せしめた金属−セラミックス複合体があるが、含浸時に加圧するため製造装置が大規模になるという欠点があった。今回、安価な方法で、セラミックス絶縁基板に直接、金属−セラミックス複合体を接合した放熱板及びその製造方法を提供する。

【解決手段】放熱板及びその製造方法においては、炭化珪素粉と銀粉とを混合、加圧してプリフォーム10を成形し、上記プリフォームにアルミニウム11を接触せしめ、上記プリフォームと上記アルミニウムとを加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合せしめる。上記金属はマグネシウム、亜鉛、ガリウム、鉛又は錫である。上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下とする。

【解決手段】放熱板及びその製造方法においては、炭化珪素粉と銀粉とを混合、加圧してプリフォーム10を成形し、上記プリフォームにアルミニウム11を接触せしめ、上記プリフォームと上記アルミニウムとを加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合せしめる。上記金属はマグネシウム、亜鉛、ガリウム、鉛又は錫である。上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法、特に、パワーモジュール等の大電力電子部品の実装に好適な高信頼性セラミックス絶縁基板の放熱板として用いられるセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法に関するものである。

【背景技術】

【0002】

近年、電気自動車、電車、工作機械などの大電流制御に、パワーモジュールが用いられている。パワーモジュールには主に複数の半導体チップが搭載され、その表面および裏面から大電流を取り出すため、半導体チップを固定する基板には高い電気的絶縁性が要求され、大電流を制御するために、実動時の半導体チップは発熱により温度が上昇する。このため、この半導体チップを固定している基材およびその周辺材を含む全体には高い放熱性が要求される。また、搭載する装置が自動車や電車などであることから高い信頼性や耐久性も要求される。

【0003】

信頼性や耐久性を計る指標の一つにヒートサイクル試験がある。これは使用環境で考え得る最低到達温度と最高到達温度を短時間で往来させて熱衝撃を与える試験であり、このような熱衝撃サイクルを重ねても、基板および周辺部の絶縁性や放熱性が損なわれないことが必要である。一般に自動車や電車ではより高いヒートサイクル耐量が必要とされ、その値は1000サイクル以上と言われている。

【0004】

一般的なパワーモジュールの断面構造を図6に示す。パワーモジュールでは、半導体チップ1が絶縁性基材としてのセラミックス絶縁基板2上の金属層3に半田4で固定され、更にこのセラミックス絶縁基板2が他方の金属層5を介して半田6により放熱板7に固定される。なお、8は金属層3と5及び放熱板7に形成したメッキ層である。また、図6においては、チップ間等の配線の表示は省略している。

【0005】

上述した自動車や電車用の高信頼性パワーモジュールには放熱板として熱膨張係数が金属に比べセラミックに近い、金属−セラミック複合体の使用が向いているとされている。それは放熱板の熱膨張係数をその上に接合されているセラミックス絶縁基板のそれに近づけることで、ヒートサイクルをかけた時のセラミックス絶縁基板と放熱板の熱膨張収縮の差を最低限に抑え、接合面に及ぼす影響を小さくし、接合面のクラック等を抑えることで信頼性が向上するためと言われている。

【0006】

このようなパワーモジュール用の放熱板としては特開平6−321649号、特開平10−8164号、特開平11−163209号公報に記載のように、セラミックスよりなる多孔体(プリフォーム)に金属を含浸せしめた金属−セラミックス複合体がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

然しながら、上記何れの先行技術でもセラミックスよりなるプリフォームが金属溶体に濡れにくい為、常圧ではセラミックスよりなるプリフォームに金属溶体が含浸せず、含浸させるために加圧する必要がある。このため、製造装置は大規模なものになり、また製品を製造するための容器も肉厚のものが必要になり、コスト高となる。

【0008】

また、従来のパワーモジュールにあっては、セラミックス絶縁基板2が金属層5と半田6を介して放熱板7に固定されているために、以下に示す問題点がある。

【0009】

(1)セラミックス絶縁基板2と放熱板7間に半田6が存在することにより熱伝導率が下がり、放熱性が低下する。

【0010】

(2)近年、電気メーカーが極力、使用を減少させようとしている鉛半田を使用している場合が多い。

【0011】

(3)セラミックス絶縁基板2と放熱板7間を半田6で接着するため、半田濡れ性改善のためのメッキ等の表面処理や半田付け等の行程が多く必要でコスト高である。

【0012】

従って、本発明の目的は、上述の問題点を解決することにあり、具体的には、安価な方法で、半田等を介さずにセラミックス絶縁基板に直接、金属−セラミックス複合体を接合したセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法を得ることにある。

【課題を解決するための手段】

【0013】

本発明者等は鋭意研究したところ、SiC(炭化珪素)等のセラミックス素材の粉体とMg(マグネシウム)等の金属の粉体より成型したプリフォームには常圧でアルミニウム溶体を含浸出来ることを見いだした。

【0014】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、セラミックス素材と金属とよりなるプリフォームと、上記プリフォームに含浸したアルミニウムと、上記プリフォームに直接接合したセラミックス絶縁基板とより成ることを特徴とする。

【0015】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面に銅回路板が接合されていることを特徴とする。

【0016】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面にアルミニウム回路板が接合されていることを特徴とする。

【0017】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、セラミックス素材粉と金属粉とを混合、加圧して板状のプリフォームを成形する工程と、上記プリフォームにアルミニウム及びセラミックス絶縁基板を接触せしめ、鋳型にセットする工程と、上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合する工程とよりなることを特徴とする。

【0018】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、上記セラミックス絶縁基板の上記プリフォームに対接する面と反対の面に銅回路板が接合されていることを特徴とする。

【0019】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、セラミックス素材粉と金属粉を混合、加圧してプリフォームを形成する工程と、上記プリフォーム上にセラミックス絶縁基板を接触せしめ、更に上記セラミックス絶縁基板上にアルミニウムを接触せしめ、鋳型にセットする工程と、上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板の一方の面に上記含浸したアルミニウムを接合し、上記セラミックス絶縁基板の他方の面に上記アルミニウムを接合する工程と、上記アルミニウムをエッチングしてアルミニウム回路基板を形成せしめる工程とよりなることを特徴とする。

【0020】

上記セラミックス素材粉は炭化珪素粉であることを特徴とする。

【0021】

上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下であることを特徴とする。

【0022】

上記金属は、マグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする。

【0023】

上記セラミックス絶縁基板は、アルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする。

【0024】

SiCの粉体を成型する際に所定量のMg 粉を混合して成型することで、加熱時のプリフォームに対するアルミニウム溶体の濡れ性が改善し、常圧で容易にアルミニウム溶体はプリフォームに含浸する。その際のマグネシウム含有量はプリフォームに対し、2重量%以上が望ましい。即ち、2重量%未満の含有量であると、SiCのアルミニウム溶体に対する濡れ性が十分ではなく、常圧ではアルミニウム溶体は含浸していかないためである。また、同添加量は10重量%以下が望ましい。これ以上のMg添加はAl溶体の濡れ性向上に効果は無く、むしろ放熱板として重要な熱伝導率を低下させてしまうためである。

【0025】

本発明においては、プリフォームの成分としてセラミックス素材としてのSiCとアルミニウムの含浸を促す添加剤としてMgを用いるが、含浸する金属の濡れ性を改善すれば、特にこれに限られるものではなく、SiCをアルミナ、シリカ、WC、TiC、窒化アルミニウム、炭素等の高融点化合物にしてもよく、またMgの代わりに亜鉛、ガリウム、鉛、錫など比較的低融点金属などにしてもよい。

【0026】

セラミックス素材粉と金属粉の粒径は、放熱板としての仕様により適宜決められる。セラミックス素材粉の粒径と金属粉の粒径は、アルミニウム溶融体と金属粉が接触しやすい粒径を適宜設定するのが望ましい。つまり、セラミックス素材粉より金属粉の方が粒径が大きいことがさらに望ましい。プリフォーム内での金属粉は、均等に分布されて存在すればよりアルミニウム溶融体が均一に含浸され、製造工程の条件も安定したものとなる。上記金属粉の分布を不均一、つまり偏在させ意図的にプリフォームへのアルミニウムの含浸形状を制御できる。

【0027】

また、セラミックス素材粉の粒径に比べ金属粉の粒径が1倍より大きく2倍以下であることが望ましい。

【0028】

また、上記の方法を応用し、加熱してプリフォームにアルミニウム溶体を含浸させる際にセラミックス絶縁基板の一方の面に上記プリフォームを重ね合せ、上記含浸したアルミニウム溶体を上記セラミックス絶縁基板に接触させて接合せしめることで、従来のパワーモジュール構造から半田接合層を取り除いたセラミックス絶縁基板と放熱板(金属セラミック複合体)を一体化させたものを製造することが可能になる。この場合、セラミックス絶縁基板は他方の面のみに回路用銅板が接合したものを用いることが出来る。銅の融点はアルミニウムの融点より高いことからアルミニウムで接合する際にアルミニウムの融点近傍で加熱すれば銅は溶解しない。

【0029】

また更に、加熱してプリフォームにアルミニウム溶体を含浸させる際にセラミックス絶縁基板のセラミック部に上記プリフォームを重ね合せ、上記含浸したアルミニウム溶体を上記セラミックス絶縁基板に接触させて接合せしめ、さらに同時に上記アルミニウム溶体又は含浸したアルミニウム溶体の一部をセラミックス絶縁基板の他方の面に接触させて上記セラミックス絶縁基板にアルミニウム製の回路を形成させることで、従来のパワーモジュール構造から半田接合層を取り除いたセラミックス絶縁基板と放熱板を一体化させ、かつより信頼性の高いアルミニウム回路をもったものを製造することが可能になる。

【発明の効果】

【0030】

上記のように本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法によれば、常圧で容易にプリフォーム内にアルミニウムを含浸せしめることができるので、加圧装置を不用とし製品の製造するための容器の肉厚も大きくする必要がなくコストを下げることができる。また、放熱板とセラミックス絶縁基板を半田を用いることなく接合できるという大きな利益がある。また、放熱板のマグネシウムの含有量をSiCに対して2重量%以下10重量%以下とすれば熱伝導率が良い放熱板を提供することができる。

【図面の簡単な説明】

【0031】

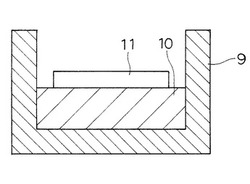

【図1】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の縦断側面図である。

【図2】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の他の実施例の縦断側面図である。

【図3】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図4】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図5】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図6】従来のパワーモジュールの縦断側面図である。

【発明を実施するための形態】

【0032】

以下本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の実施例を詳細に説明する。

【0033】

(実施例1)

【0034】

平均粒径60μmのSiC粉と平均粒径100μmのMg粉を重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図1に示すようにカーボン製の鋳型9内に入れ、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し75を載せ、窒素雰囲気中、ほぼ大気圧で鋳型ごと740℃に加熱した後、冷却した。この操作によりアルミニウムが上記プリフォーム10内に含浸し、アルミニウム−炭化珪素複合体を調製することが出来た。

【0035】

この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、200W/m・Kであった。

【0036】

(実施例2)

【0037】

原料のSiC粉の平均粒径10μmとした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、230W/m・Kであった。

【0038】

(実施例3)

【0039】

原料のSiC粉とMg粉の重量比を98:2とした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、220W/m・Kであった。

【0040】

(実施例4)

【0041】

原料のSiC粉とMg粉の重量比を9:1とした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、180W/m・Kであった。

【0042】

(実施例5)

【0043】

この実施例においては図2に示すように、カーボン製の鋳型9の内底面12に第一の凹部13と、この第一の凹部13の底に更に第2の凹部14を設け、上記鋳型9の第一及び第二の凹部13、14に所定の銅回路15を貼り付けた窒化アルミニウムセラミックス絶縁基板16を、上記銅回路15を下にして嵌合せしめた。

【0044】

平均粒径60μmのSiC粉と平均粒径100μmのMgを重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図2に示すようなカーボン製の鋳型9内の窒化アルミニウムセラミックス絶縁基板16上に載せ、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し75を載せ、窒素雰囲気中、略大気圧で鋳型ごと740℃に加熱した後、冷却した。

【0045】

この操作によりアルミニウム11が上記プリフォーム内に含浸し、また、同時に銅回路を張り付けた窒化アルミニウムセラミックス絶縁基板16と接合し、Cu回路窒化アルミニウムセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0046】

(実施例6)

【0047】

使用したセラミックス絶縁基板を所定の銅回路を張り付けた窒化珪素セラミックス絶縁基板にする以外は実施例5と同じ方法を用いた。

【0048】

この操作によりアルミニウムが上記プリフォーム内に含浸し、また、同時に銅回路を張り付けた窒化珪素セラミックス絶縁基板16と接合し、Cu回路窒化珪素セラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0049】

(実施例7)

【0050】

使用したセラミックス絶縁基板を所定の銅回路を張り付けたアルミナセラミックス絶縁基板にする以外は実施例5と同じ方法を用いた。

【0051】

この操作によりアルミニウムが上記プリフォーム内に含浸し、また、同時に銅回路を張り付けたアルミナセラミックス絶縁基板16と接合し、Cu回路アルミナセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0052】

(実施例8)

【0053】

この実施例においては平均粒径60μmのSiC粉と平均粒径100μmのMgを重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図3に示すようなカーボン製の鋳型9内に入れ、その上に窒化アルミニウムセラミックス絶縁基板16上に載せ、更に、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し90を載せ、窒素雰囲気中、略大気圧で鋳型ごと740℃に加熱した後、冷却した。

【0054】

この操作により図4に示すようにアルミニウムが上記プリフォーム内に含浸し、同時に窒化アルミニウムセラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば図5に示すように窒化アルミニウムセラミックス絶縁基板16のプリフォーム10に対接する面と反対面にアルミニウム回路17が形成され、Al回路窒化アルミニウムセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。また、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0055】

(実施例9)

【0056】

使用したセラミックス絶縁基板を窒化珪素セラミックス絶縁基板にする以外は実施例8と同じ方法を用いた。

【0057】

この操作によりアルミニウムが上記プリフォーム内に含浸し、同時に窒化珪素セラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば窒化珪素セラミックス絶縁基板のプリフォームに対接する面と反対面にアルミニウム回路が形成され、Al回路窒化珪素セラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。 また、実施例8と同様に、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0058】

(実施例10)

【0059】

使用したセラミックス絶縁基板をアルミナセラミックス絶縁基板にする以外は実施例8と同じ方法を用いた。

【0060】

この操作によりアルミニウムが上記プリフォーム内に含浸し、同時にアルミナセラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば、アルミナセラミックス絶縁基板のプリフォームに対接する面と反対面にアルミニウム回路が形成され、Al回路アルミナセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。また実施例8と同様に、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0061】

(比較例1)

【0062】

比較の目的で以下のサンプルを作成した。平均粒径60μmのSiC粉と平均粒径100μmのMg粉を重量比で99:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォームを図1に示すカーボン製の鋳型9に入れ、その上に純度99.9%のアルミニウムインゴットを重量比で上記混合粉100に対し75を載せ、窒素雰囲気中で鋳型ごと740℃に加熱した後、冷却した。

【0063】

アルミニウムが上記プリフォーム内に含浸せず、アルミニウム−炭化珪素複合体を調製することが出来なかった。

【0064】

(比較例2)

【0065】

原料のSiC粉とMg粉の重量比を85:15とした以外は比較例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、130W/m・Kであった。

【0066】

(比較例3)

【0067】

原料のSiC粉とMg粉の重量比を80:20とした以外は比較例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、100W/m・Kであった。

【符号の説明】

【0068】

1 半導体チップ

2 セラミックス絶縁基板

3 金属層

4 半田

5 金属層

6 半田

7 放熱板

8 メッキ層

9 鋳型

10 プリフォーム

11 アルミニウムインゴット

12 内底面

13 第1の凹部

14 第2の凹部

15 銅回路

16 セラミックス絶縁基板

17 アルミニウム回路

【技術分野】

【0001】

本発明は、セラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法、特に、パワーモジュール等の大電力電子部品の実装に好適な高信頼性セラミックス絶縁基板の放熱板として用いられるセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法に関するものである。

【背景技術】

【0002】

近年、電気自動車、電車、工作機械などの大電流制御に、パワーモジュールが用いられている。パワーモジュールには主に複数の半導体チップが搭載され、その表面および裏面から大電流を取り出すため、半導体チップを固定する基板には高い電気的絶縁性が要求され、大電流を制御するために、実動時の半導体チップは発熱により温度が上昇する。このため、この半導体チップを固定している基材およびその周辺材を含む全体には高い放熱性が要求される。また、搭載する装置が自動車や電車などであることから高い信頼性や耐久性も要求される。

【0003】

信頼性や耐久性を計る指標の一つにヒートサイクル試験がある。これは使用環境で考え得る最低到達温度と最高到達温度を短時間で往来させて熱衝撃を与える試験であり、このような熱衝撃サイクルを重ねても、基板および周辺部の絶縁性や放熱性が損なわれないことが必要である。一般に自動車や電車ではより高いヒートサイクル耐量が必要とされ、その値は1000サイクル以上と言われている。

【0004】

一般的なパワーモジュールの断面構造を図6に示す。パワーモジュールでは、半導体チップ1が絶縁性基材としてのセラミックス絶縁基板2上の金属層3に半田4で固定され、更にこのセラミックス絶縁基板2が他方の金属層5を介して半田6により放熱板7に固定される。なお、8は金属層3と5及び放熱板7に形成したメッキ層である。また、図6においては、チップ間等の配線の表示は省略している。

【0005】

上述した自動車や電車用の高信頼性パワーモジュールには放熱板として熱膨張係数が金属に比べセラミックに近い、金属−セラミック複合体の使用が向いているとされている。それは放熱板の熱膨張係数をその上に接合されているセラミックス絶縁基板のそれに近づけることで、ヒートサイクルをかけた時のセラミックス絶縁基板と放熱板の熱膨張収縮の差を最低限に抑え、接合面に及ぼす影響を小さくし、接合面のクラック等を抑えることで信頼性が向上するためと言われている。

【0006】

このようなパワーモジュール用の放熱板としては特開平6−321649号、特開平10−8164号、特開平11−163209号公報に記載のように、セラミックスよりなる多孔体(プリフォーム)に金属を含浸せしめた金属−セラミックス複合体がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

然しながら、上記何れの先行技術でもセラミックスよりなるプリフォームが金属溶体に濡れにくい為、常圧ではセラミックスよりなるプリフォームに金属溶体が含浸せず、含浸させるために加圧する必要がある。このため、製造装置は大規模なものになり、また製品を製造するための容器も肉厚のものが必要になり、コスト高となる。

【0008】

また、従来のパワーモジュールにあっては、セラミックス絶縁基板2が金属層5と半田6を介して放熱板7に固定されているために、以下に示す問題点がある。

【0009】

(1)セラミックス絶縁基板2と放熱板7間に半田6が存在することにより熱伝導率が下がり、放熱性が低下する。

【0010】

(2)近年、電気メーカーが極力、使用を減少させようとしている鉛半田を使用している場合が多い。

【0011】

(3)セラミックス絶縁基板2と放熱板7間を半田6で接着するため、半田濡れ性改善のためのメッキ等の表面処理や半田付け等の行程が多く必要でコスト高である。

【0012】

従って、本発明の目的は、上述の問題点を解決することにあり、具体的には、安価な方法で、半田等を介さずにセラミックス絶縁基板に直接、金属−セラミックス複合体を接合したセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法を得ることにある。

【課題を解決するための手段】

【0013】

本発明者等は鋭意研究したところ、SiC(炭化珪素)等のセラミックス素材の粉体とMg(マグネシウム)等の金属の粉体より成型したプリフォームには常圧でアルミニウム溶体を含浸出来ることを見いだした。

【0014】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、セラミックス素材と金属とよりなるプリフォームと、上記プリフォームに含浸したアルミニウムと、上記プリフォームに直接接合したセラミックス絶縁基板とより成ることを特徴とする。

【0015】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面に銅回路板が接合されていることを特徴とする。

【0016】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板は、上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面にアルミニウム回路板が接合されていることを特徴とする。

【0017】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、セラミックス素材粉と金属粉とを混合、加圧して板状のプリフォームを成形する工程と、上記プリフォームにアルミニウム及びセラミックス絶縁基板を接触せしめ、鋳型にセットする工程と、上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合する工程とよりなることを特徴とする。

【0018】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、上記セラミックス絶縁基板の上記プリフォームに対接する面と反対の面に銅回路板が接合されていることを特徴とする。

【0019】

本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法は、セラミックス素材粉と金属粉を混合、加圧してプリフォームを形成する工程と、上記プリフォーム上にセラミックス絶縁基板を接触せしめ、更に上記セラミックス絶縁基板上にアルミニウムを接触せしめ、鋳型にセットする工程と、上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板の一方の面に上記含浸したアルミニウムを接合し、上記セラミックス絶縁基板の他方の面に上記アルミニウムを接合する工程と、上記アルミニウムをエッチングしてアルミニウム回路基板を形成せしめる工程とよりなることを特徴とする。

【0020】

上記セラミックス素材粉は炭化珪素粉であることを特徴とする。

【0021】

上記プリフォームに対する上記金属の含有率は2重量%以上10重量%以下であることを特徴とする。

【0022】

上記金属は、マグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする。

【0023】

上記セラミックス絶縁基板は、アルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする。

【0024】

SiCの粉体を成型する際に所定量のMg 粉を混合して成型することで、加熱時のプリフォームに対するアルミニウム溶体の濡れ性が改善し、常圧で容易にアルミニウム溶体はプリフォームに含浸する。その際のマグネシウム含有量はプリフォームに対し、2重量%以上が望ましい。即ち、2重量%未満の含有量であると、SiCのアルミニウム溶体に対する濡れ性が十分ではなく、常圧ではアルミニウム溶体は含浸していかないためである。また、同添加量は10重量%以下が望ましい。これ以上のMg添加はAl溶体の濡れ性向上に効果は無く、むしろ放熱板として重要な熱伝導率を低下させてしまうためである。

【0025】

本発明においては、プリフォームの成分としてセラミックス素材としてのSiCとアルミニウムの含浸を促す添加剤としてMgを用いるが、含浸する金属の濡れ性を改善すれば、特にこれに限られるものではなく、SiCをアルミナ、シリカ、WC、TiC、窒化アルミニウム、炭素等の高融点化合物にしてもよく、またMgの代わりに亜鉛、ガリウム、鉛、錫など比較的低融点金属などにしてもよい。

【0026】

セラミックス素材粉と金属粉の粒径は、放熱板としての仕様により適宜決められる。セラミックス素材粉の粒径と金属粉の粒径は、アルミニウム溶融体と金属粉が接触しやすい粒径を適宜設定するのが望ましい。つまり、セラミックス素材粉より金属粉の方が粒径が大きいことがさらに望ましい。プリフォーム内での金属粉は、均等に分布されて存在すればよりアルミニウム溶融体が均一に含浸され、製造工程の条件も安定したものとなる。上記金属粉の分布を不均一、つまり偏在させ意図的にプリフォームへのアルミニウムの含浸形状を制御できる。

【0027】

また、セラミックス素材粉の粒径に比べ金属粉の粒径が1倍より大きく2倍以下であることが望ましい。

【0028】

また、上記の方法を応用し、加熱してプリフォームにアルミニウム溶体を含浸させる際にセラミックス絶縁基板の一方の面に上記プリフォームを重ね合せ、上記含浸したアルミニウム溶体を上記セラミックス絶縁基板に接触させて接合せしめることで、従来のパワーモジュール構造から半田接合層を取り除いたセラミックス絶縁基板と放熱板(金属セラミック複合体)を一体化させたものを製造することが可能になる。この場合、セラミックス絶縁基板は他方の面のみに回路用銅板が接合したものを用いることが出来る。銅の融点はアルミニウムの融点より高いことからアルミニウムで接合する際にアルミニウムの融点近傍で加熱すれば銅は溶解しない。

【0029】

また更に、加熱してプリフォームにアルミニウム溶体を含浸させる際にセラミックス絶縁基板のセラミック部に上記プリフォームを重ね合せ、上記含浸したアルミニウム溶体を上記セラミックス絶縁基板に接触させて接合せしめ、さらに同時に上記アルミニウム溶体又は含浸したアルミニウム溶体の一部をセラミックス絶縁基板の他方の面に接触させて上記セラミックス絶縁基板にアルミニウム製の回路を形成させることで、従来のパワーモジュール構造から半田接合層を取り除いたセラミックス絶縁基板と放熱板を一体化させ、かつより信頼性の高いアルミニウム回路をもったものを製造することが可能になる。

【発明の効果】

【0030】

上記のように本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法によれば、常圧で容易にプリフォーム内にアルミニウムを含浸せしめることができるので、加圧装置を不用とし製品の製造するための容器の肉厚も大きくする必要がなくコストを下げることができる。また、放熱板とセラミックス絶縁基板を半田を用いることなく接合できるという大きな利益がある。また、放熱板のマグネシウムの含有量をSiCに対して2重量%以下10重量%以下とすれば熱伝導率が良い放熱板を提供することができる。

【図面の簡単な説明】

【0031】

【図1】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の縦断側面図である。

【図2】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の他の実施例の縦断側面図である。

【図3】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図4】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図5】本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の更に他の実施例の縦断側面図である。

【図6】従来のパワーモジュールの縦断側面図である。

【発明を実施するための形態】

【0032】

以下本発明のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板及びその製造方法の実施例を詳細に説明する。

【0033】

(実施例1)

【0034】

平均粒径60μmのSiC粉と平均粒径100μmのMg粉を重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図1に示すようにカーボン製の鋳型9内に入れ、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し75を載せ、窒素雰囲気中、ほぼ大気圧で鋳型ごと740℃に加熱した後、冷却した。この操作によりアルミニウムが上記プリフォーム10内に含浸し、アルミニウム−炭化珪素複合体を調製することが出来た。

【0035】

この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、200W/m・Kであった。

【0036】

(実施例2)

【0037】

原料のSiC粉の平均粒径10μmとした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、230W/m・Kであった。

【0038】

(実施例3)

【0039】

原料のSiC粉とMg粉の重量比を98:2とした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、220W/m・Kであった。

【0040】

(実施例4)

【0041】

原料のSiC粉とMg粉の重量比を9:1とした以外は実施例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、180W/m・Kであった。

【0042】

(実施例5)

【0043】

この実施例においては図2に示すように、カーボン製の鋳型9の内底面12に第一の凹部13と、この第一の凹部13の底に更に第2の凹部14を設け、上記鋳型9の第一及び第二の凹部13、14に所定の銅回路15を貼り付けた窒化アルミニウムセラミックス絶縁基板16を、上記銅回路15を下にして嵌合せしめた。

【0044】

平均粒径60μmのSiC粉と平均粒径100μmのMgを重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図2に示すようなカーボン製の鋳型9内の窒化アルミニウムセラミックス絶縁基板16上に載せ、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し75を載せ、窒素雰囲気中、略大気圧で鋳型ごと740℃に加熱した後、冷却した。

【0045】

この操作によりアルミニウム11が上記プリフォーム内に含浸し、また、同時に銅回路を張り付けた窒化アルミニウムセラミックス絶縁基板16と接合し、Cu回路窒化アルミニウムセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0046】

(実施例6)

【0047】

使用したセラミックス絶縁基板を所定の銅回路を張り付けた窒化珪素セラミックス絶縁基板にする以外は実施例5と同じ方法を用いた。

【0048】

この操作によりアルミニウムが上記プリフォーム内に含浸し、また、同時に銅回路を張り付けた窒化珪素セラミックス絶縁基板16と接合し、Cu回路窒化珪素セラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0049】

(実施例7)

【0050】

使用したセラミックス絶縁基板を所定の銅回路を張り付けたアルミナセラミックス絶縁基板にする以外は実施例5と同じ方法を用いた。

【0051】

この操作によりアルミニウムが上記プリフォーム内に含浸し、また、同時に銅回路を張り付けたアルミナセラミックス絶縁基板16と接合し、Cu回路アルミナセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。

【0052】

(実施例8)

【0053】

この実施例においては平均粒径60μmのSiC粉と平均粒径100μmのMgを重量比で19:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォーム10を図3に示すようなカーボン製の鋳型9内に入れ、その上に窒化アルミニウムセラミックス絶縁基板16上に載せ、更に、その上に純度99.9%のアルミニウムインゴット11を重量比で上記混合粉100に対し90を載せ、窒素雰囲気中、略大気圧で鋳型ごと740℃に加熱した後、冷却した。

【0054】

この操作により図4に示すようにアルミニウムが上記プリフォーム内に含浸し、同時に窒化アルミニウムセラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば図5に示すように窒化アルミニウムセラミックス絶縁基板16のプリフォーム10に対接する面と反対面にアルミニウム回路17が形成され、Al回路窒化アルミニウムセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。また、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0055】

(実施例9)

【0056】

使用したセラミックス絶縁基板を窒化珪素セラミックス絶縁基板にする以外は実施例8と同じ方法を用いた。

【0057】

この操作によりアルミニウムが上記プリフォーム内に含浸し、同時に窒化珪素セラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば窒化珪素セラミックス絶縁基板のプリフォームに対接する面と反対面にアルミニウム回路が形成され、Al回路窒化珪素セラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。 また、実施例8と同様に、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0058】

(実施例10)

【0059】

使用したセラミックス絶縁基板をアルミナセラミックス絶縁基板にする以外は実施例8と同じ方法を用いた。

【0060】

この操作によりアルミニウムが上記プリフォーム内に含浸し、同時にアルミナセラミックス絶縁基板と接合し、これにエッチングレジストを印刷、エッチングすることで余計なアルミニウムを除去すれば、アルミナセラミックス絶縁基板のプリフォームに対接する面と反対面にアルミニウム回路が形成され、Al回路アルミナセラミックス絶縁基板と一体化したアルミニウム−炭化珪素複合体を調製することが出来た。また実施例8と同様に、Mgを含まないアルミニウム回路を形成できたのでヒートサイクル等の特性を良くすることができた。

【0061】

(比較例1)

【0062】

比較の目的で以下のサンプルを作成した。平均粒径60μmのSiC粉と平均粒径100μmのMg粉を重量比で99:1の割合で撹拌混合機内に入れ、30分間混合し、この混合粉を所定の形にプレス成形して得たプリフォームを図1に示すカーボン製の鋳型9に入れ、その上に純度99.9%のアルミニウムインゴットを重量比で上記混合粉100に対し75を載せ、窒素雰囲気中で鋳型ごと740℃に加熱した後、冷却した。

【0063】

アルミニウムが上記プリフォーム内に含浸せず、アルミニウム−炭化珪素複合体を調製することが出来なかった。

【0064】

(比較例2)

【0065】

原料のSiC粉とMg粉の重量比を85:15とした以外は比較例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、130W/m・Kであった。

【0066】

(比較例3)

【0067】

原料のSiC粉とMg粉の重量比を80:20とした以外は比較例1と同じ条件で行った。この操作によりアルミニウムが上記プリフォーム内に含浸したアルミニウム−炭化珪素複合体を調製することが出来た。また、この複合体の熱伝導率をレーザーフラッシュ法で調べたところ、100W/m・Kであった。

【符号の説明】

【0068】

1 半導体チップ

2 セラミックス絶縁基板

3 金属層

4 半田

5 金属層

6 半田

7 放熱板

8 メッキ層

9 鋳型

10 プリフォーム

11 アルミニウムインゴット

12 内底面

13 第1の凹部

14 第2の凹部

15 銅回路

16 セラミックス絶縁基板

17 アルミニウム回路

【特許請求の範囲】

【請求項1】

セラミックス素材と金属とよりなるプリフォームと、上記プリフォームに含浸したアルミニウムと、上記プリフォームに直接接合したセラミックス絶縁基板とより成ることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項2】

上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面に銅回路板が接合されていることを特徴とする請求項1記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項3】

上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面にアルミニウム回路板が接合されていることを特徴とする請求項1記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項4】

セラミックス素材粉と金属粉とを混合、加圧して板状のプリフォームを成形する工程と、

上記プリフォームにアルミニウム及びセラミックス絶縁基板を接触せしめ、鋳型にセットする工程と、

上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合する工程とよりなることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項5】

上記セラミックス素材粉が炭化珪素粉であることを特徴とする請求項4記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項6】

上記プリフォームに対する上記金属の含有率が2重量%以上10重量%以下であることを特徴とする請求項4又は5記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項7】

上記金属がマグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする請求項4、5又は6記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項8】

上記セラミックス絶縁基板の上記プリフォームに対接する面と反対の面に銅回路板が接合されていることを特徴とする請求項4、5、6又は7記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項9】

上記セラミックス絶縁基板がアルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする請求項4、5、6、7又は8記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項10】

セラミックス素材粉と金属粉を混合、加圧してプリフォームを形成する工程と、

上記プリフォーム上にセラミックス絶縁基板を接触せしめ、更に上記セラミックス絶縁基板上にアルミニウムを接触せしめ、鋳型にセットする工程と、

上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板の一方の面に上記含浸したアルミニウムを接合し、上記セラミックス絶縁基板の他方の面に上記アルミニウムを接合する工程と、

上記アルミニウムをエッチングしてアルミニウム回路基板を形成せしめる工程とよりなることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項11】

上記セラミックス素材粉が炭化珪素粉であることを特徴とする請求項10記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項12】

上記プリフォームに対する上記金属の含有率が2重量%以上10重量%以下であることを特徴とする請求項10又は11記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項13】

上記金属がマグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする請求項10、11又は12記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項14】

上記セラミックス絶縁基板がアルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする請求項10、11、12、又は13記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項1】

セラミックス素材と金属とよりなるプリフォームと、上記プリフォームに含浸したアルミニウムと、上記プリフォームに直接接合したセラミックス絶縁基板とより成ることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項2】

上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面に銅回路板が接合されていることを特徴とする請求項1記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項3】

上記プリフォームの、上記セラミックス絶縁基板に対接する面と反対の面にアルミニウム回路板が接合されていることを特徴とする請求項1記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板。

【請求項4】

セラミックス素材粉と金属粉とを混合、加圧して板状のプリフォームを成形する工程と、

上記プリフォームにアルミニウム及びセラミックス絶縁基板を接触せしめ、鋳型にセットする工程と、

上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板に上記含浸したアルミニウムを接合する工程とよりなることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項5】

上記セラミックス素材粉が炭化珪素粉であることを特徴とする請求項4記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項6】

上記プリフォームに対する上記金属の含有率が2重量%以上10重量%以下であることを特徴とする請求項4又は5記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項7】

上記金属がマグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする請求項4、5又は6記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項8】

上記セラミックス絶縁基板の上記プリフォームに対接する面と反対の面に銅回路板が接合されていることを特徴とする請求項4、5、6又は7記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項9】

上記セラミックス絶縁基板がアルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする請求項4、5、6、7又は8記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項10】

セラミックス素材粉と金属粉を混合、加圧してプリフォームを形成する工程と、

上記プリフォーム上にセラミックス絶縁基板を接触せしめ、更に上記セラミックス絶縁基板上にアルミニウムを接触せしめ、鋳型にセットする工程と、

上記鋳型を加熱し、上記プリフォームに上記アルミニウムを含浸せしめると共に、上記セラミックス絶縁基板の一方の面に上記含浸したアルミニウムを接合し、上記セラミックス絶縁基板の他方の面に上記アルミニウムを接合する工程と、

上記アルミニウムをエッチングしてアルミニウム回路基板を形成せしめる工程とよりなることを特徴とするセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項11】

上記セラミックス素材粉が炭化珪素粉であることを特徴とする請求項10記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項12】

上記プリフォームに対する上記金属の含有率が2重量%以上10重量%以下であることを特徴とする請求項10又は11記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項13】

上記金属がマグネシウム、亜鉛、ガリウム、鉛又は錫であることを特徴とする請求項10、11又は12記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【請求項14】

上記セラミックス絶縁基板がアルミナ、窒化アルミニウム、窒化珪素から選ばれる1種で作られることを特徴とする請求項10、11、12、又は13記載のセラミックス絶縁基板一体型金属−セラミックス複合体放熱板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−258458(P2010−258458A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2010−100904(P2010−100904)

【出願日】平成22年4月26日(2010.4.26)

【分割の表示】特願2001−80795(P2001−80795)の分割

【原出願日】平成13年3月21日(2001.3.21)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成22年4月26日(2010.4.26)

【分割の表示】特願2001−80795(P2001−80795)の分割

【原出願日】平成13年3月21日(2001.3.21)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]