セラミックス製ローラ及びセラミックス製ローラ装置

【課題】金属製軸の外周部に略円筒形状のセラミックス製ローラを配置した搬送用ローラの割損の問題を解消し、長期にわたって安定して使用できるセラミックス製ローラおよびこのセラミックス製ローラを用いたセラミックス製ローラ装置を提供する。

【解決手段】金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lを0.15〜0.5とする。

【解決手段】金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lを0.15〜0.5とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱間圧延ライン等において鋼板を搬送するために用いる搬送用ローラに関し、詳しくは金属製軸の外周に装着される略円筒状のセラミックス製ローラおよびセラミックスローラ装置に関する。

【背景技術】

【0002】

従来から、各種鉄鋼製品の材料となる鋼板や線材を製造する熱間圧延ラインに搬送用ローラが用いられてきた。この搬送用ローラは、1000℃以上の高温にまで加熱された鋼板や線材を、次工程や製品加工ライン及び保管場所へ搬送するためのものである。

【0003】

この熱間圧延ラインに用いられる搬送用ローラなどには、これまで金属製ローラが多く使われていた。しかしながら、金属製ローラは摩耗しやすく、また耐食性、耐酸化性および耐熱性に劣るという問題があった。また金属自体の重量が重いためローラの取り替え作業が容易でないという問題があった。そこで、これらの欠点を解決するために金属製ローラに替わり高い耐磨耗性と耐熱性とを兼ね備えたセラミックス製搬送用ローラが種々提案されている。しかしながら全体をセラミックス製とした搬送用ローラは、寿命の観点では望ましいが、機械的な衝撃が加わると信頼性の面で不利であり、また、高価であるという欠点もある。このため搬送する鋼板や線材と接触する外周部分を略円筒形状のセラミックス製とし、他の部分を金属製とした複合構造の搬送用ローラが検討されるようになった。このような搬送用ローラとすれば、鋼板や線材が接触するローラの外周部のみをセラミックス製としているため、製造コストを低く抑えることができ、また複雑な形状や大型の搬送ローラであっても、セラミックス部分は略円筒形状となるため、容易に製造することができる。

【0004】

しかしながら、上記したような金属製軸の外周部に略円筒形状のセラミックス製ローラを配置した搬送用ローラの場合、運転時に応力が集中する金属製軸とセラミックス製ローラの接触端部にクラックが発生し易く、さらにこのクラックを起点として比較的短寿命でセラミックス製ローラが割損に至るという問題があった。

【0005】

このような問題を解消するため特許文献1には、軸受穴を有するセラミックローラと該軸受穴に隙間ばめにより取り付けられた金属シャフトとからなるセラミック製回転治具であって、軸受穴と金属シャフトとは、軸受穴の内径ストレート部において隙間ばめにより接触し、その接触端部から外側の部位において軸受穴と金属シャフトとの離間距離がなめらかに増大することを特徴とするセラミック製回転治具が開示され、クラックの発生及びそれに起因する割損等を起こすことなく長期にわたって安定して使用できることが記載されている。このセラミックス製回転治具の一例を図1に示す。この従来技術のセラミックス製回転治具では、前記軸受穴と金属シャフトとは、軸受穴の内径ストレート部においてクリアランスδ、接触長さLにて接触し、その接触端部から外側の長さlの部位において軸受穴と金属シャフトとの離間距離がなめらかに増大する形状であって、前記長さlは前記クリアランスδ及び接触長さLにより規定され、次式0.0006≦l・δ/L≦0.006を満たすことにより、大幅に寿命が向上することも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−132311号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のセラミックス製回転治具を採用したとしても、十分な改善効果を得ることはできず、セラミックス製ローラと金属軸の接触端部を起点としてクラックが発生し、比較的短寿命でローラが割損に至るという問題が依然として発生していた。 特にこの現象はセラミックス製ローラの外径が150mm以上であり、かつ外径に対する肉厚((外径―内径)/2)の割合が0.2以下である大口径薄肉のセラミックス製ローラの場合は、内径部に発生する応力が大きくなることから、内径部を起点としてセラミックス製ローラが割損しやすいという問題があった。

【0008】

したがって、本発明は上記従来技術の問題を解消し、セラミックス製ローラと金属製軸の接触部分を起点としたクラックが発生しにくく、それに起因する割損などがなく、長期にわたって安定して使用できるセラミックス製ローラおよびこのセラミックス製ローラを用いたセラミックス製ローラ装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に対応すべく鋭意検討した結果、セラミックス製ローラと金属製軸の接触部分を起点としたクラックが発生する原因は、セラミックス製ローラと金属軸とが接触面で摩擦するため、セラミックス製ローラに比較して硬度が劣る金属製の軸表面が摩耗しやすく、この金属製軸の摩耗粉がセラミック製ローラと金属シャフトの接触部分に停滞してセラミックス製ローラの内径部に過大な荷重が集中するためであることを見出した。

【0010】

即ち、本発明は、金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であることを特徴とするセラミックス製ローラを提供するものである。

【0011】

本発明のセラミックス製ローラにおいて、前記傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けることが好ましい。

【0012】

本発明のセラミックス製ローラにおいて、前記傾斜部の勾配が0.01〜0.2であることが好ましい。

【0013】

本発明のセラミックス製ローラにおいて、外径Dが150mm以上であり、外径D1に対する肉厚T((外径D1―内径D2)/2)の割合が0.2以下であることが好ましい。

【0014】

本発明のセラミックス製ローラにおいて、前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長Lの比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けたことが好ましい。

【0015】

本発明のセラミックス製ローラにおいて、セラミックスが窒化ケイ素を主結晶とするセラミックスであることが好ましい。

【0016】

本発明は、前記セラミックス製ローラと金属製軸とからなり、前記セラミックス製ローラの内径D2及び該内径D2と金属軸の外径dとのクリアランスδ1との比δ1/D2が0.0001〜0.01であることを特徴とするセラミックス製ローラ装置を提供するものである。

【発明の効果】

【0017】

本発明のセラミックス製ローラは、金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が、該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し且つ傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5となるよう、傾斜部の長さL1を大きくしているため、セラミックス製ローラと金属軸との接触面での摩擦により発生する金属製軸の摩耗粉がセラミック製ローラと金属シャフトの接触部分に停滞することなく排出させることができる。このため、この摩耗粉を原因とした、セラミックス製ローラ内径部への過大な荷重が集中することを防止し、セラミックス製ローラにクラックが発生して早期に割損に至ることを防ぐことができる。

【図面の簡単な説明】

【0018】

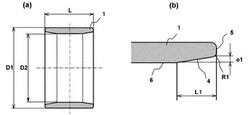

【図1】従来技術のセラミックス製ローラを示す図面。

【図2】本発明のセラミックス製ローラの一例を示す断面図(a)および腰部拡大断面図(b)。

【図3】本発明のセラミックス製ローラ装置の一例を示す断面図。

【図4】本発明のセラミックス製ローラの一例を示す断面図(a)および腰部拡大断面図(b)。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を具体的に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の主旨を逸脱しない範囲で、当業者の通常の知識にも基づいて、以下の実施形態に対して、適宜変更、改良が加えられたものも本発明の範囲内に入る。

【0020】

図2は、本発明のセラミックス製ローラ1の一実施形態を示す模式的な断面図(a)、および要部の拡大断面図(b)である。セラミックス製ローラ1は、略円筒形状であり、セラミックス製ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部4を有しており、傾斜部4の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5としている。図3は、本発明のセラミックス製ローラ装置2の一実施形態を示す模式的な断面図であり、本発明のセラミックス製ローラ1が金属製軸3の外周部に隙間ばめで配置されている。

【0021】

本発明のセラミックス製ローラは、傾斜部4の長さL1を大きな範囲としていることから、セラミックス製ローラ1と金属軸3との接触面での摩擦により金属製軸の摩耗粉が発生したとしても、全長に対する割合の大きな傾斜部4により、摩耗粉をセラミックス製ローラの内径部と金属軸3の間に停滞させることなく、排出させることができるため、摩耗粉が原因となって発生するクラックを防止し、セラミックス製ローラが、早期に割損にいたることを防ぐことができる。

【0022】

このような効果を得るためには、傾斜部4の長さL1と前記ローラの全長Lの比L1/Lは0.15〜0.5であることが必要である。L1/Lが、0.15未満であると、内径ストレート部6の長さが相対的に長くなるため、ストレート部6により、摩耗粉の移動が制限されセラミックス製ローラが早期に割損しやすくなる。このためL1/Lは大きい方がその効果は大きく、好ましくは0.18以上であり、更に好ましくは0.2以上である。

【0023】

一方、L1/Lは、傾斜部が概略対称に形成されるため0.5が上限となる。L1/Lは、0.45以下が好ましい。L1/Lが0.45を超える場合は、内径のストレート部の長さが相対的に短くなるため、内径部と金属軸の接触面圧が上がり、金属軸の摩耗粉が発生し易くなるため、傾斜部4を設けていたとしても割損に至る場合もあるからである。 またL1/Lを0.45以下とすることにより、内径のストレート部6が形成されているため、搬送用ローラとして使用した場合にセラミックス製ローラが傾いて、例えば圧延時のパスラインが変動することを防ぐ効果もあり、製品品質が安定するためである。このため、L1/Lは、より好ましくは0.4以下、更に好ましくは0.35以下である。

【0024】

また、本発明のセラミックス製ローラにおいて、傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けることが好ましい。傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けることにより、前記したように摩耗粉をセラミックス製ローラと金属軸の間に停滞させることなく、金属製固定部21とセラミックス製ローラ端面5の間から排出し易くさせる効果があるのと共に、軸方向の機械的衝撃によりセラミックス製ローラの割損を防ぐことができる。 同様の観点からR1部の半径は3mm以上が好ましく、5mm以上がより好ましい。

【0025】

本発明のセラミックス製ローラにおいて、前記傾斜部4の勾配が0.01〜0.2であることが好ましい。傾斜部の勾配は図2に示すように、セラミックス製ローラの内径拡大寸法e1を傾斜部の長さL1で除したものである。 傾斜部の勾配が0.01未満であると摩耗粉の移動が容易に行われなくなることもあり、セラミックス製ローラが比較的短寿命で割損する場合もあるからである。 一方傾斜部の勾配が0.2を超えると傾斜部の傾きが大きくなるため、セラミックス製ローラの端部の肉厚が薄くなって、衝撃荷重により端部が破損することもあるからである。 傾斜部4の傾きは0.05〜0.15がより好ましく、0.07〜0.10が更に好ましい。

【0026】

傾斜部4は、ローラの両端面に向かって内径が滑らかに大きくなる形態であれば、如何なる形態でも良いが、セラミックス製ローラの軸方向断面図において直線状に大きくなる形態や円弧状に大きくなる形態などが適切である。また、内径ストレート部6と傾斜部4の間にR部を設けても良い。また、傾斜部4はローラの両端面に向かって内径が滑らかに大きくなるように、2段以上の複数段で形成されてもよい。

【0027】

本発明のセラミックス製ローラにおいて、内径部及び傾斜部の表面粗さはRyで6.3μm以下であれば、問題なく使用できる。 精度、加工コスト、強度等に与える影響を考慮すると、Ryは0.8〜3.2μmとするのが、最も好ましい。

【0028】

本発明のセラミックス製ローラにおいて、外径D1が150mm以上であり、外径Dに対する肉厚T((外径D1―内径D2)/2)の比T/D1が0.2以下であることが好ましい。このような構成のセラミックス製ローラの場合は、外径D1に対して肉厚Tが小さいため、内径部に発生する応力が大きくなるが、前記したように内径部に傾斜部を設けていることから、本発明の効果である内径部を起点としたセラミックス製ローラの早期割損を防ぐ効果が顕著に現れる。

【0029】

図4は、本発明のセラミックス製ローラおよびセラミックス製ローラ装置の別の一実施形態を示す模式的な図である。 図4に示すセラミックス製ローラ11は、略円筒形状であり、金属製軸の外周部に隙間ばめで配置されている。 そしてセラミックス製ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であり、傾斜部とセラミックス製ローラ端面の交差部に半径1mm以上のR部を設けている。 更に前記セラミックス製ローラの外径部がストレート部16と該ストレート部の両側で外径が滑らかに小さくなる傾斜部14を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面5の交差部に半径1mm以上のR2部を設けている。

【0030】

本発明のセラミックス製ローラを熱間圧延ライン等の搬送ローラとして用いるの場合、ラインを高速で走る鋼材や線材などがセラミックス製ローラの外周面に衝突し、大きな衝撃が発生する。セラミックス製ローラの場合、外周部のセラミックスは破壊靱性が低い硬脆材料である為衝突によりクラックが発生し、割損に至ることもある。 従って、前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設ける構成とすることにより、鋼材や線材による衝突時の衝撃を緩和できクラックの早期発生をより防止することが可能となる。 またストレート部によりパスラインの変動が無く、製品品質への影響は回避できる効果もある。

【0031】

また、外周部の傾斜部とセラミックス製ローラ端面の交差部に半径1mm以上のR2部を設けることにより、軸方向の機械的衝撃によりセラミックス製ローラ11の割損を防ぐことも可能となる。 同様の観点からR部の半径は3mm以上がより好ましく、5mm以上が更により好ましい。

【0032】

本発明のセラミックス製ローラにおいて、前記外径部に形成された傾斜部14の勾配が0.01〜0.2であることが好ましい。傾斜部14の勾配は図4に示すように、セラミックス製ローラの外径拡小寸法e2を傾斜部の長さL2で除したものである。 傾斜部の勾配が0.01〜0.2とするのは、鋼材や線材による衝突時の衝撃を緩和できクラックの発生を確実に防止することが可能とし、パスラインの変動が無く、製品品質への影響は回避できるためである。 傾斜部14は、外径が滑らかに小さくなる形態であれば、如何なる形態でも良いが、セラミックス製ローラの軸方向断面図において直線状に小さくなる形態や円弧状に小さくなる形態などが適切である。

【0033】

本発明のセラミックス製ローラは内径部に傾斜部を形成していることから、金属軸の摩耗粉を原因とした割損を防いでいるため、搬送用ローラとして使用に耐えうる耐摩耗性を有する硬質、高強度のセラミックス、例えば、窒化珪素、サイアロン、アルミナ、炭化珪素、ジルコニアなどの少なくとも1種を含有するセラミックスであれば、使用可能であるが、中でも窒化珪素を主結晶とし、焼結助剤にMgO及び希土類酸化物を用いたセラミックスは、耐熱衝撃性を有する観点から好ましい。 窒化珪素を主結晶とするセラミックスにおいて、2〜5質量%MgO、2〜5質量%希土類酸化物の焼結助剤を用いることにより、Mg、希土類を含む粒界相が形成され、窒化珪素結晶が直線距離10μm中に20個以下含まれ、その結果、常温における曲げ強度700MPa以上、室温から800℃の熱膨張係数は2.5〜4.0×10−6/℃、ヤング率は250〜350GPa、熱伝導率50W/mK以上の材料特性を有するセラミックスが得られる。このため、1000℃以上の高温にまで加熱されて圧延された直後の鋼板や線材が直接触れた際の熱衝撃に対して十分耐えうることができる。希土類酸化物としてはY2O3が、曲げ強度を700MPa以上にする観点から好ましい。

【0034】

図3に示すセラミックス製ローラ装置2は、略円筒形状であり、内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部4とを有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であり、傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けているセラミックス製ローラを金属製軸3の外周部に隙間ばめで配置している。 本発明のセラミックス製ローラ装置は、前記セラミックス製ローラの内径D2及び該D2と金属軸の外径dとのクリアランスδ1(=D2−d)との比δ1/D2が0.0001〜0.01であることを特徴とする。ここでクリアランスδ1は室温におけるクリアランスを言う。

【0035】

本発明のセラミックス製ローラ装置においてδ1/D2を0.0001〜0.01にしたのは、δ1/D2が0.0001未満であると、クリアランスδ1が小さくなって、発生した摩耗粉の移動が容易に行われなくなるため、セラミックス製ローラが比較的短寿命で割損するからであり、更に搬送用ローラとして使用した際に温度上昇が発生すると、金属製軸とセラミックス製ローラの熱膨張係数差によりセラミックス製ローラの内面に引張り応力が発生して破損するからである。一方、δ1/D2が0.01を超えると、クリアアランスδ1が大きくなって、搬送用ローラとして使用した際の、振動が大きくなり、製品の品質に悪影響を及ぼすからである。

【0036】

なお、δ1/D2は、上記観点から0.002〜0.007が好ましい。更に

金属製軸とセラミックス製ローラの熱膨張係数差による破損を防止しやすくするため、金属軸の内部に冷却機構を設け、冷却媒体により冷却することが好ましい。

【0037】

本発明のセラミックス製ローラ装置2において、前記セラミックス製ローラ1の軸方向両端部に、前記セラミックス製ローラの軸方向の移動を抑制するための、金属製軸3の外周に固定された金属製固定部21が配置される。セラミックス製ローラと金属製軸間には、前述したように熱膨張係数差が存在するため、セラミックス製ローラ装置の使用時間が増えるに従い、セラミックス製ローラ端部5と金属製固定部の間には軸方向のクリアランスが発生する。このクリアランスを利用して、セラミックス製ローラ1と金属製軸3との接触面で発生した摩耗粉が、セラミックス製ローラ装置2の外部に排出される。このため、摩耗粉を原因としたセラミックス製ローラの早期の割損を防止することができる。

【0038】

もちろん、セラミックス製ローラ1と金属製固定部の間に予め軸方向のクリアランスδ2が存在していても良く、δ2とセラミックス製ローラの全長Lとの比δ2/L2が0.001〜0.1であることが、摩耗粉をより排出させる観点からは好ましい。更に好ましくは0.01〜0.05である。

【0039】

以上、本発明を実施するための最良の形態について図2〜図4を用いて説明したが、搬送用ローラが搬送する鋼板や線材の寸法が大きい場合は、セラミックッス製ローラを複数配置することも可能である。

【実施例】

【0040】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

主原料として平均粒径が1.0μmのSi3 N4 粉末94重量%に対し、焼結助剤としてY2O3を3重量%と、MgO

を3重量%それぞれ添加し、さらに有機バインダーを3重量%と溶媒を添加してボールミルを用いて湿式で混合粉砕した後、スプレードライヤーで造粒し、中心粒径が80μmの造粒粉を作成した。得られた造粒粉をゴム型に充填し、成形圧1000気圧で湿式ラバープレスを行い、成形体を得た。 得られた成形体をNC旋盤に取り付け所定の寸法の略円筒形状の成形体に加工した後、大気加熱処理により脱脂し、窒素ガス雰囲気中1800℃5時間の条件で焼結した。 得られた焼結体の両端面を、平面研削盤を用いてダイヤモンド砥石により加工した後、外周部を、円筒研削盤を用いてダイヤモンド砥石により加工し、続いて内径部を、内面研削盤を用いてダイヤモンド砥石により加工して、外径D1=350mm、内径D2=297mm、全長L=200mmであり、図4に示すように、内径部に長さL1=30mm、傾きe1/L1=0.083を持った傾斜部を有し、傾斜部と端面の交差部に半径8mmのR部を設け、かつ外径部に長さL2=50mm、傾きe2/L2=0.083を持った傾斜部を有し、傾斜部と端面の交差部に半径10mmのR部を有する窒化ケイ素質セラミックスを主結晶とするセラミックス製ローラを2個作成した。 なお内径部の傾斜部は直線状に形成した。 ここで、セラミックス製ローラの内周部の表面粗さは、Ryで3.2μm以下となるよう、#600のダイヤモンド砥石で仕上げた。

【0041】

このうちの1個から直径10mm×厚さ3mmの熱伝導率測定用試験片、厚さ3mm×幅4mm×長さ40mmの曲げ強度測定用試験片、および5mm×5mm×20mmの熱膨張測定用試験片を採取した。 熱伝導率はレーザーフラッシュ法により室温で測定した。 曲げ強度は室温でJIS R1606に準拠して4点曲げで測定した。また熱膨張係数は40℃〜800℃の間の平均熱膨張係数を測定した。また、曲げ強度試験片の残材の一部から、鏡面研磨によりミクロ組織観察用試験片を準備し、窒化珪素結晶の直線距離10μmあたりに存在する窒化珪素結晶の数を算出した。窒化珪素結晶の数は、SEMを用いて、任意断面における窒化珪素結晶を認識できる倍率で写真を撮影し、写真上に直線を描き直線が横切る結晶の数を計測した。

【0042】

もう一方のセラミックス製ローラを、外径d=296mmの金属製軸に装着した後、その両端部に、金属製固定部21を金属製軸に溶接で固定し、セラミックス製ローラ装置とした。 このときの、セラミックス製ローラの内径D2と金属製軸外径とのクリアランスδ1はD2−d=297mm−296mm=1mmとしたため、δ1/D2は1mm/297mm=0.003である。また、セラミックス製ローラ1と金属製固定部の間のクリアランスδ2は、4.5mmsとしたためδ2/L2は、4.5mm/200mm=0.023である。

【0043】

(実施例2〜6)

実施例1のセラミックス製ローラに対して、表1に示すように内径部の傾斜部の長さL1を40〜100mmに変更した以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、実施例2〜6のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ実施例2〜6のセラミックス製ローラ装置とした。

【0044】

(実施例7〜10)

実施例3のセラミックス製ローラに対して、表1に示すように内径D2を296.8mm、傾斜部の傾きを0.008〜0.1、傾斜部と端面の交差部に半径6mmのR部を設けた以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例7〜10のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、表2に示すように軸方向のクリアランスδ2を2mmとして、実施例7〜10のセラミックス製ローラ装置を作製した。

【0045】

(実施例11〜13)

実施例3のセラミックス製ローラに対して、表1に示すように内径D2を297.2mm、傾斜部の傾きを0.14〜0.22、傾斜部と端面の交差部に半径6mmのR部を設けた以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例11〜13のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、表2に示すように軸方向のクリアランスδ2を2mmとして実施例7〜10のセラミックス製ローラ装置を作製した。

【0046】

(実施例14)

実施例3のセラミックス製ローラに対して、表1に示すように外径部の傾斜部を形成しなかった以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例14のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、実施例14のセラミックス製ローラ装置とした。

【0047】

(実施例15及び16)

実施例3のセラミックス製ローラに対して、表1に示すように外径、内径、全長を変更した以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例15及び16のセラミックス製ローラとした。更に表2に示すように、実施例15の場合は外径199mmの金属製軸に軸方向のクリアランスδ2を1mmとして、実施例16の場合は外径296mmの金属製軸軸方向のクリアランスδ2を2mmとしてとりつけ、実施例15及び実施例16のセラミックス製ローラ装置とした。

(実施例17)

実施例3のセラミックス製ローラに対して、表1に示すように内径部の傾斜部と端面のR部の半径を0.5mmに変更した以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例17のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、実施例17のセラミックス製ローラ装置とした。

【0048】

(比較例1〜3)

実施例1のセラミックス製ローラに対して、表1に示すように内径部の傾斜部の長さL1を10〜25mmに変更した以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、比較例1〜3のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ、比較例1〜3のセラミックス製ローラ装置とした。

【0049】

(比較例4)

実施例1のセラミックス製ローラに対し、内径部に傾斜部を設けないこと以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、比較例1〜3のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ、比較例4のセラミックス製ローラ装置とした。

【0050】

実施例1で作成した試験片を用いて、熱伝導率、曲げ強度、熱膨張測定、直線距離10μmあたりに存在する窒化珪素結晶の数を測定した結果を表3に示す。

【0051】

実施例1〜17および比較例1〜4のセラミックス製ローラ装置を、SCM径平鋼の熱間仕上げラインの搬送用ローラとして取り付け、厚さ3mm、幅100mm、長さ100m、温度が約1000℃である鋼材を連続的に繰り返し搬送する試験を行った。そして一定回数使用後のセラミックス製ローラを目視にて観察し、割損の有無を確認した。試験結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

【表3】

【0055】

実施例1〜17のセラミックス製ローラ及びセラミックス製ローラ装置は、ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5となっているため、比較例1〜4のセラミックス製ローラ及びセラミックス製ローラに比較して、割損に至るまでの寿命が長く、早期割損しにくいことがわかる。中でも、L1/Lが好ましい範囲である0.2〜0.4、傾斜部の傾きがより好ましい範囲内である0.05〜0.15である実施例2〜4、実施例9〜11、実施例15及び16のセラミックス製ローラ及びセラミックス製ローラ装置は、10×104回の搬送使用後においてもセラミックス製ローラの割損が認められず、問題のないことを確認した。外径部に傾斜部を設けなかった実施例14および、傾斜部と端面の交差部のRを0.5mmとした実施例17のセラミックスローラは、L1/Lを好ましい範囲である0.2〜0.4、傾斜部の傾きをより好ましい範囲内である0.05〜0.15としているため、実用上問題ない寿命を示したが、実施例2〜4、実施例9〜11、実施例15及び16に比較して寿命は短かった。

【0056】

比較例1〜3のセラミックス製ローラ及びセラミックス製ローラ装置は内径部における傾斜部の長さL1が短くL1/Lが0.15未満であったため、割損に至るまでの使用回数が短かった。

【0057】

また、比較例4のセラミックス製ローラ及びセラミックス製ローラ装置は内径部における傾斜部が形成されていなかったため、割損に至るまでの使用回数が最も短かった。

【0058】

本発明は前記実施例になんら限定されるものでなく、本発明の主旨を逸脱しない範囲において種々形態で実施できることは言うまでもない。

【産業上の利用可能性】

【0059】

本発明のセラミックス製ローラ及びセラミックス製ローラ装置は、熱間圧延ライン等において鋼板を搬送するための搬送用ローラ及び搬送装置として用いることができる。

【符号の説明】

【0060】

1:セラミックス製ローラ

2:セラミックス製ローラ装置

3:金属製軸

4:内径の傾斜部

5:端面

6:内径ストレート部

11:セラミックス製ローラ

14:外径の傾斜部

16:外径のストレート部

R1:内径部と端面の交差部に形成されたR

R2:外径部と端面の交差部に形成されたR

21:金属製固定部

【技術分野】

【0001】

本発明は、熱間圧延ライン等において鋼板を搬送するために用いる搬送用ローラに関し、詳しくは金属製軸の外周に装着される略円筒状のセラミックス製ローラおよびセラミックスローラ装置に関する。

【背景技術】

【0002】

従来から、各種鉄鋼製品の材料となる鋼板や線材を製造する熱間圧延ラインに搬送用ローラが用いられてきた。この搬送用ローラは、1000℃以上の高温にまで加熱された鋼板や線材を、次工程や製品加工ライン及び保管場所へ搬送するためのものである。

【0003】

この熱間圧延ラインに用いられる搬送用ローラなどには、これまで金属製ローラが多く使われていた。しかしながら、金属製ローラは摩耗しやすく、また耐食性、耐酸化性および耐熱性に劣るという問題があった。また金属自体の重量が重いためローラの取り替え作業が容易でないという問題があった。そこで、これらの欠点を解決するために金属製ローラに替わり高い耐磨耗性と耐熱性とを兼ね備えたセラミックス製搬送用ローラが種々提案されている。しかしながら全体をセラミックス製とした搬送用ローラは、寿命の観点では望ましいが、機械的な衝撃が加わると信頼性の面で不利であり、また、高価であるという欠点もある。このため搬送する鋼板や線材と接触する外周部分を略円筒形状のセラミックス製とし、他の部分を金属製とした複合構造の搬送用ローラが検討されるようになった。このような搬送用ローラとすれば、鋼板や線材が接触するローラの外周部のみをセラミックス製としているため、製造コストを低く抑えることができ、また複雑な形状や大型の搬送ローラであっても、セラミックス部分は略円筒形状となるため、容易に製造することができる。

【0004】

しかしながら、上記したような金属製軸の外周部に略円筒形状のセラミックス製ローラを配置した搬送用ローラの場合、運転時に応力が集中する金属製軸とセラミックス製ローラの接触端部にクラックが発生し易く、さらにこのクラックを起点として比較的短寿命でセラミックス製ローラが割損に至るという問題があった。

【0005】

このような問題を解消するため特許文献1には、軸受穴を有するセラミックローラと該軸受穴に隙間ばめにより取り付けられた金属シャフトとからなるセラミック製回転治具であって、軸受穴と金属シャフトとは、軸受穴の内径ストレート部において隙間ばめにより接触し、その接触端部から外側の部位において軸受穴と金属シャフトとの離間距離がなめらかに増大することを特徴とするセラミック製回転治具が開示され、クラックの発生及びそれに起因する割損等を起こすことなく長期にわたって安定して使用できることが記載されている。このセラミックス製回転治具の一例を図1に示す。この従来技術のセラミックス製回転治具では、前記軸受穴と金属シャフトとは、軸受穴の内径ストレート部においてクリアランスδ、接触長さLにて接触し、その接触端部から外側の長さlの部位において軸受穴と金属シャフトとの離間距離がなめらかに増大する形状であって、前記長さlは前記クリアランスδ及び接触長さLにより規定され、次式0.0006≦l・δ/L≦0.006を満たすことにより、大幅に寿命が向上することも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−132311号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載のセラミックス製回転治具を採用したとしても、十分な改善効果を得ることはできず、セラミックス製ローラと金属軸の接触端部を起点としてクラックが発生し、比較的短寿命でローラが割損に至るという問題が依然として発生していた。 特にこの現象はセラミックス製ローラの外径が150mm以上であり、かつ外径に対する肉厚((外径―内径)/2)の割合が0.2以下である大口径薄肉のセラミックス製ローラの場合は、内径部に発生する応力が大きくなることから、内径部を起点としてセラミックス製ローラが割損しやすいという問題があった。

【0008】

したがって、本発明は上記従来技術の問題を解消し、セラミックス製ローラと金属製軸の接触部分を起点としたクラックが発生しにくく、それに起因する割損などがなく、長期にわたって安定して使用できるセラミックス製ローラおよびこのセラミックス製ローラを用いたセラミックス製ローラ装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題に対応すべく鋭意検討した結果、セラミックス製ローラと金属製軸の接触部分を起点としたクラックが発生する原因は、セラミックス製ローラと金属軸とが接触面で摩擦するため、セラミックス製ローラに比較して硬度が劣る金属製の軸表面が摩耗しやすく、この金属製軸の摩耗粉がセラミック製ローラと金属シャフトの接触部分に停滞してセラミックス製ローラの内径部に過大な荷重が集中するためであることを見出した。

【0010】

即ち、本発明は、金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であることを特徴とするセラミックス製ローラを提供するものである。

【0011】

本発明のセラミックス製ローラにおいて、前記傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けることが好ましい。

【0012】

本発明のセラミックス製ローラにおいて、前記傾斜部の勾配が0.01〜0.2であることが好ましい。

【0013】

本発明のセラミックス製ローラにおいて、外径Dが150mm以上であり、外径D1に対する肉厚T((外径D1―内径D2)/2)の割合が0.2以下であることが好ましい。

【0014】

本発明のセラミックス製ローラにおいて、前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長Lの比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けたことが好ましい。

【0015】

本発明のセラミックス製ローラにおいて、セラミックスが窒化ケイ素を主結晶とするセラミックスであることが好ましい。

【0016】

本発明は、前記セラミックス製ローラと金属製軸とからなり、前記セラミックス製ローラの内径D2及び該内径D2と金属軸の外径dとのクリアランスδ1との比δ1/D2が0.0001〜0.01であることを特徴とするセラミックス製ローラ装置を提供するものである。

【発明の効果】

【0017】

本発明のセラミックス製ローラは、金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が、該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し且つ傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5となるよう、傾斜部の長さL1を大きくしているため、セラミックス製ローラと金属軸との接触面での摩擦により発生する金属製軸の摩耗粉がセラミック製ローラと金属シャフトの接触部分に停滞することなく排出させることができる。このため、この摩耗粉を原因とした、セラミックス製ローラ内径部への過大な荷重が集中することを防止し、セラミックス製ローラにクラックが発生して早期に割損に至ることを防ぐことができる。

【図面の簡単な説明】

【0018】

【図1】従来技術のセラミックス製ローラを示す図面。

【図2】本発明のセラミックス製ローラの一例を示す断面図(a)および腰部拡大断面図(b)。

【図3】本発明のセラミックス製ローラ装置の一例を示す断面図。

【図4】本発明のセラミックス製ローラの一例を示す断面図(a)および腰部拡大断面図(b)。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を具体的に説明するが、本発明は以下の実施形態に限定されるものではなく、本発明の主旨を逸脱しない範囲で、当業者の通常の知識にも基づいて、以下の実施形態に対して、適宜変更、改良が加えられたものも本発明の範囲内に入る。

【0020】

図2は、本発明のセラミックス製ローラ1の一実施形態を示す模式的な断面図(a)、および要部の拡大断面図(b)である。セラミックス製ローラ1は、略円筒形状であり、セラミックス製ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部4を有しており、傾斜部4の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5としている。図3は、本発明のセラミックス製ローラ装置2の一実施形態を示す模式的な断面図であり、本発明のセラミックス製ローラ1が金属製軸3の外周部に隙間ばめで配置されている。

【0021】

本発明のセラミックス製ローラは、傾斜部4の長さL1を大きな範囲としていることから、セラミックス製ローラ1と金属軸3との接触面での摩擦により金属製軸の摩耗粉が発生したとしても、全長に対する割合の大きな傾斜部4により、摩耗粉をセラミックス製ローラの内径部と金属軸3の間に停滞させることなく、排出させることができるため、摩耗粉が原因となって発生するクラックを防止し、セラミックス製ローラが、早期に割損にいたることを防ぐことができる。

【0022】

このような効果を得るためには、傾斜部4の長さL1と前記ローラの全長Lの比L1/Lは0.15〜0.5であることが必要である。L1/Lが、0.15未満であると、内径ストレート部6の長さが相対的に長くなるため、ストレート部6により、摩耗粉の移動が制限されセラミックス製ローラが早期に割損しやすくなる。このためL1/Lは大きい方がその効果は大きく、好ましくは0.18以上であり、更に好ましくは0.2以上である。

【0023】

一方、L1/Lは、傾斜部が概略対称に形成されるため0.5が上限となる。L1/Lは、0.45以下が好ましい。L1/Lが0.45を超える場合は、内径のストレート部の長さが相対的に短くなるため、内径部と金属軸の接触面圧が上がり、金属軸の摩耗粉が発生し易くなるため、傾斜部4を設けていたとしても割損に至る場合もあるからである。 またL1/Lを0.45以下とすることにより、内径のストレート部6が形成されているため、搬送用ローラとして使用した場合にセラミックス製ローラが傾いて、例えば圧延時のパスラインが変動することを防ぐ効果もあり、製品品質が安定するためである。このため、L1/Lは、より好ましくは0.4以下、更に好ましくは0.35以下である。

【0024】

また、本発明のセラミックス製ローラにおいて、傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けることが好ましい。傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けることにより、前記したように摩耗粉をセラミックス製ローラと金属軸の間に停滞させることなく、金属製固定部21とセラミックス製ローラ端面5の間から排出し易くさせる効果があるのと共に、軸方向の機械的衝撃によりセラミックス製ローラの割損を防ぐことができる。 同様の観点からR1部の半径は3mm以上が好ましく、5mm以上がより好ましい。

【0025】

本発明のセラミックス製ローラにおいて、前記傾斜部4の勾配が0.01〜0.2であることが好ましい。傾斜部の勾配は図2に示すように、セラミックス製ローラの内径拡大寸法e1を傾斜部の長さL1で除したものである。 傾斜部の勾配が0.01未満であると摩耗粉の移動が容易に行われなくなることもあり、セラミックス製ローラが比較的短寿命で割損する場合もあるからである。 一方傾斜部の勾配が0.2を超えると傾斜部の傾きが大きくなるため、セラミックス製ローラの端部の肉厚が薄くなって、衝撃荷重により端部が破損することもあるからである。 傾斜部4の傾きは0.05〜0.15がより好ましく、0.07〜0.10が更に好ましい。

【0026】

傾斜部4は、ローラの両端面に向かって内径が滑らかに大きくなる形態であれば、如何なる形態でも良いが、セラミックス製ローラの軸方向断面図において直線状に大きくなる形態や円弧状に大きくなる形態などが適切である。また、内径ストレート部6と傾斜部4の間にR部を設けても良い。また、傾斜部4はローラの両端面に向かって内径が滑らかに大きくなるように、2段以上の複数段で形成されてもよい。

【0027】

本発明のセラミックス製ローラにおいて、内径部及び傾斜部の表面粗さはRyで6.3μm以下であれば、問題なく使用できる。 精度、加工コスト、強度等に与える影響を考慮すると、Ryは0.8〜3.2μmとするのが、最も好ましい。

【0028】

本発明のセラミックス製ローラにおいて、外径D1が150mm以上であり、外径Dに対する肉厚T((外径D1―内径D2)/2)の比T/D1が0.2以下であることが好ましい。このような構成のセラミックス製ローラの場合は、外径D1に対して肉厚Tが小さいため、内径部に発生する応力が大きくなるが、前記したように内径部に傾斜部を設けていることから、本発明の効果である内径部を起点としたセラミックス製ローラの早期割損を防ぐ効果が顕著に現れる。

【0029】

図4は、本発明のセラミックス製ローラおよびセラミックス製ローラ装置の別の一実施形態を示す模式的な図である。 図4に示すセラミックス製ローラ11は、略円筒形状であり、金属製軸の外周部に隙間ばめで配置されている。 そしてセラミックス製ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であり、傾斜部とセラミックス製ローラ端面の交差部に半径1mm以上のR部を設けている。 更に前記セラミックス製ローラの外径部がストレート部16と該ストレート部の両側で外径が滑らかに小さくなる傾斜部14を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面5の交差部に半径1mm以上のR2部を設けている。

【0030】

本発明のセラミックス製ローラを熱間圧延ライン等の搬送ローラとして用いるの場合、ラインを高速で走る鋼材や線材などがセラミックス製ローラの外周面に衝突し、大きな衝撃が発生する。セラミックス製ローラの場合、外周部のセラミックスは破壊靱性が低い硬脆材料である為衝突によりクラックが発生し、割損に至ることもある。 従って、前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設ける構成とすることにより、鋼材や線材による衝突時の衝撃を緩和できクラックの早期発生をより防止することが可能となる。 またストレート部によりパスラインの変動が無く、製品品質への影響は回避できる効果もある。

【0031】

また、外周部の傾斜部とセラミックス製ローラ端面の交差部に半径1mm以上のR2部を設けることにより、軸方向の機械的衝撃によりセラミックス製ローラ11の割損を防ぐことも可能となる。 同様の観点からR部の半径は3mm以上がより好ましく、5mm以上が更により好ましい。

【0032】

本発明のセラミックス製ローラにおいて、前記外径部に形成された傾斜部14の勾配が0.01〜0.2であることが好ましい。傾斜部14の勾配は図4に示すように、セラミックス製ローラの外径拡小寸法e2を傾斜部の長さL2で除したものである。 傾斜部の勾配が0.01〜0.2とするのは、鋼材や線材による衝突時の衝撃を緩和できクラックの発生を確実に防止することが可能とし、パスラインの変動が無く、製品品質への影響は回避できるためである。 傾斜部14は、外径が滑らかに小さくなる形態であれば、如何なる形態でも良いが、セラミックス製ローラの軸方向断面図において直線状に小さくなる形態や円弧状に小さくなる形態などが適切である。

【0033】

本発明のセラミックス製ローラは内径部に傾斜部を形成していることから、金属軸の摩耗粉を原因とした割損を防いでいるため、搬送用ローラとして使用に耐えうる耐摩耗性を有する硬質、高強度のセラミックス、例えば、窒化珪素、サイアロン、アルミナ、炭化珪素、ジルコニアなどの少なくとも1種を含有するセラミックスであれば、使用可能であるが、中でも窒化珪素を主結晶とし、焼結助剤にMgO及び希土類酸化物を用いたセラミックスは、耐熱衝撃性を有する観点から好ましい。 窒化珪素を主結晶とするセラミックスにおいて、2〜5質量%MgO、2〜5質量%希土類酸化物の焼結助剤を用いることにより、Mg、希土類を含む粒界相が形成され、窒化珪素結晶が直線距離10μm中に20個以下含まれ、その結果、常温における曲げ強度700MPa以上、室温から800℃の熱膨張係数は2.5〜4.0×10−6/℃、ヤング率は250〜350GPa、熱伝導率50W/mK以上の材料特性を有するセラミックスが得られる。このため、1000℃以上の高温にまで加熱されて圧延された直後の鋼板や線材が直接触れた際の熱衝撃に対して十分耐えうることができる。希土類酸化物としてはY2O3が、曲げ強度を700MPa以上にする観点から好ましい。

【0034】

図3に示すセラミックス製ローラ装置2は、略円筒形状であり、内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部4とを有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であり、傾斜部4とセラミックス製ローラ端面5の交差部に半径1mm以上のR1部を設けているセラミックス製ローラを金属製軸3の外周部に隙間ばめで配置している。 本発明のセラミックス製ローラ装置は、前記セラミックス製ローラの内径D2及び該D2と金属軸の外径dとのクリアランスδ1(=D2−d)との比δ1/D2が0.0001〜0.01であることを特徴とする。ここでクリアランスδ1は室温におけるクリアランスを言う。

【0035】

本発明のセラミックス製ローラ装置においてδ1/D2を0.0001〜0.01にしたのは、δ1/D2が0.0001未満であると、クリアランスδ1が小さくなって、発生した摩耗粉の移動が容易に行われなくなるため、セラミックス製ローラが比較的短寿命で割損するからであり、更に搬送用ローラとして使用した際に温度上昇が発生すると、金属製軸とセラミックス製ローラの熱膨張係数差によりセラミックス製ローラの内面に引張り応力が発生して破損するからである。一方、δ1/D2が0.01を超えると、クリアアランスδ1が大きくなって、搬送用ローラとして使用した際の、振動が大きくなり、製品の品質に悪影響を及ぼすからである。

【0036】

なお、δ1/D2は、上記観点から0.002〜0.007が好ましい。更に

金属製軸とセラミックス製ローラの熱膨張係数差による破損を防止しやすくするため、金属軸の内部に冷却機構を設け、冷却媒体により冷却することが好ましい。

【0037】

本発明のセラミックス製ローラ装置2において、前記セラミックス製ローラ1の軸方向両端部に、前記セラミックス製ローラの軸方向の移動を抑制するための、金属製軸3の外周に固定された金属製固定部21が配置される。セラミックス製ローラと金属製軸間には、前述したように熱膨張係数差が存在するため、セラミックス製ローラ装置の使用時間が増えるに従い、セラミックス製ローラ端部5と金属製固定部の間には軸方向のクリアランスが発生する。このクリアランスを利用して、セラミックス製ローラ1と金属製軸3との接触面で発生した摩耗粉が、セラミックス製ローラ装置2の外部に排出される。このため、摩耗粉を原因としたセラミックス製ローラの早期の割損を防止することができる。

【0038】

もちろん、セラミックス製ローラ1と金属製固定部の間に予め軸方向のクリアランスδ2が存在していても良く、δ2とセラミックス製ローラの全長Lとの比δ2/L2が0.001〜0.1であることが、摩耗粉をより排出させる観点からは好ましい。更に好ましくは0.01〜0.05である。

【0039】

以上、本発明を実施するための最良の形態について図2〜図4を用いて説明したが、搬送用ローラが搬送する鋼板や線材の寸法が大きい場合は、セラミックッス製ローラを複数配置することも可能である。

【実施例】

【0040】

以下、本発明を実施例に基づいて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

(実施例1)

主原料として平均粒径が1.0μmのSi3 N4 粉末94重量%に対し、焼結助剤としてY2O3を3重量%と、MgO

を3重量%それぞれ添加し、さらに有機バインダーを3重量%と溶媒を添加してボールミルを用いて湿式で混合粉砕した後、スプレードライヤーで造粒し、中心粒径が80μmの造粒粉を作成した。得られた造粒粉をゴム型に充填し、成形圧1000気圧で湿式ラバープレスを行い、成形体を得た。 得られた成形体をNC旋盤に取り付け所定の寸法の略円筒形状の成形体に加工した後、大気加熱処理により脱脂し、窒素ガス雰囲気中1800℃5時間の条件で焼結した。 得られた焼結体の両端面を、平面研削盤を用いてダイヤモンド砥石により加工した後、外周部を、円筒研削盤を用いてダイヤモンド砥石により加工し、続いて内径部を、内面研削盤を用いてダイヤモンド砥石により加工して、外径D1=350mm、内径D2=297mm、全長L=200mmであり、図4に示すように、内径部に長さL1=30mm、傾きe1/L1=0.083を持った傾斜部を有し、傾斜部と端面の交差部に半径8mmのR部を設け、かつ外径部に長さL2=50mm、傾きe2/L2=0.083を持った傾斜部を有し、傾斜部と端面の交差部に半径10mmのR部を有する窒化ケイ素質セラミックスを主結晶とするセラミックス製ローラを2個作成した。 なお内径部の傾斜部は直線状に形成した。 ここで、セラミックス製ローラの内周部の表面粗さは、Ryで3.2μm以下となるよう、#600のダイヤモンド砥石で仕上げた。

【0041】

このうちの1個から直径10mm×厚さ3mmの熱伝導率測定用試験片、厚さ3mm×幅4mm×長さ40mmの曲げ強度測定用試験片、および5mm×5mm×20mmの熱膨張測定用試験片を採取した。 熱伝導率はレーザーフラッシュ法により室温で測定した。 曲げ強度は室温でJIS R1606に準拠して4点曲げで測定した。また熱膨張係数は40℃〜800℃の間の平均熱膨張係数を測定した。また、曲げ強度試験片の残材の一部から、鏡面研磨によりミクロ組織観察用試験片を準備し、窒化珪素結晶の直線距離10μmあたりに存在する窒化珪素結晶の数を算出した。窒化珪素結晶の数は、SEMを用いて、任意断面における窒化珪素結晶を認識できる倍率で写真を撮影し、写真上に直線を描き直線が横切る結晶の数を計測した。

【0042】

もう一方のセラミックス製ローラを、外径d=296mmの金属製軸に装着した後、その両端部に、金属製固定部21を金属製軸に溶接で固定し、セラミックス製ローラ装置とした。 このときの、セラミックス製ローラの内径D2と金属製軸外径とのクリアランスδ1はD2−d=297mm−296mm=1mmとしたため、δ1/D2は1mm/297mm=0.003である。また、セラミックス製ローラ1と金属製固定部の間のクリアランスδ2は、4.5mmsとしたためδ2/L2は、4.5mm/200mm=0.023である。

【0043】

(実施例2〜6)

実施例1のセラミックス製ローラに対して、表1に示すように内径部の傾斜部の長さL1を40〜100mmに変更した以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、実施例2〜6のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ実施例2〜6のセラミックス製ローラ装置とした。

【0044】

(実施例7〜10)

実施例3のセラミックス製ローラに対して、表1に示すように内径D2を296.8mm、傾斜部の傾きを0.008〜0.1、傾斜部と端面の交差部に半径6mmのR部を設けた以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例7〜10のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、表2に示すように軸方向のクリアランスδ2を2mmとして、実施例7〜10のセラミックス製ローラ装置を作製した。

【0045】

(実施例11〜13)

実施例3のセラミックス製ローラに対して、表1に示すように内径D2を297.2mm、傾斜部の傾きを0.14〜0.22、傾斜部と端面の交差部に半径6mmのR部を設けた以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例11〜13のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、表2に示すように軸方向のクリアランスδ2を2mmとして実施例7〜10のセラミックス製ローラ装置を作製した。

【0046】

(実施例14)

実施例3のセラミックス製ローラに対して、表1に示すように外径部の傾斜部を形成しなかった以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例14のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、実施例14のセラミックス製ローラ装置とした。

【0047】

(実施例15及び16)

実施例3のセラミックス製ローラに対して、表1に示すように外径、内径、全長を変更した以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例15及び16のセラミックス製ローラとした。更に表2に示すように、実施例15の場合は外径199mmの金属製軸に軸方向のクリアランスδ2を1mmとして、実施例16の場合は外径296mmの金属製軸軸方向のクリアランスδ2を2mmとしてとりつけ、実施例15及び実施例16のセラミックス製ローラ装置とした。

(実施例17)

実施例3のセラミックス製ローラに対して、表1に示すように内径部の傾斜部と端面のR部の半径を0.5mmに変更した以外は、実施例3と同様の手順で、セラミックス製ローラを各1個作成し、実施例17のセラミックス製ローラとした。更に実施例3と同様に、金属製軸にとりつけ、実施例17のセラミックス製ローラ装置とした。

【0048】

(比較例1〜3)

実施例1のセラミックス製ローラに対して、表1に示すように内径部の傾斜部の長さL1を10〜25mmに変更した以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、比較例1〜3のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ、比較例1〜3のセラミックス製ローラ装置とした。

【0049】

(比較例4)

実施例1のセラミックス製ローラに対し、内径部に傾斜部を設けないこと以外は、実施例1と同様の手順で、セラミックス製ローラを各1個作成し、比較例1〜3のセラミックス製ローラとした。更に実施例1と同様に、金属製軸にとりつけ、比較例4のセラミックス製ローラ装置とした。

【0050】

実施例1で作成した試験片を用いて、熱伝導率、曲げ強度、熱膨張測定、直線距離10μmあたりに存在する窒化珪素結晶の数を測定した結果を表3に示す。

【0051】

実施例1〜17および比較例1〜4のセラミックス製ローラ装置を、SCM径平鋼の熱間仕上げラインの搬送用ローラとして取り付け、厚さ3mm、幅100mm、長さ100m、温度が約1000℃である鋼材を連続的に繰り返し搬送する試験を行った。そして一定回数使用後のセラミックス製ローラを目視にて観察し、割損の有無を確認した。試験結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

【表3】

【0055】

実施例1〜17のセラミックス製ローラ及びセラミックス製ローラ装置は、ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5となっているため、比較例1〜4のセラミックス製ローラ及びセラミックス製ローラに比較して、割損に至るまでの寿命が長く、早期割損しにくいことがわかる。中でも、L1/Lが好ましい範囲である0.2〜0.4、傾斜部の傾きがより好ましい範囲内である0.05〜0.15である実施例2〜4、実施例9〜11、実施例15及び16のセラミックス製ローラ及びセラミックス製ローラ装置は、10×104回の搬送使用後においてもセラミックス製ローラの割損が認められず、問題のないことを確認した。外径部に傾斜部を設けなかった実施例14および、傾斜部と端面の交差部のRを0.5mmとした実施例17のセラミックスローラは、L1/Lを好ましい範囲である0.2〜0.4、傾斜部の傾きをより好ましい範囲内である0.05〜0.15としているため、実用上問題ない寿命を示したが、実施例2〜4、実施例9〜11、実施例15及び16に比較して寿命は短かった。

【0056】

比較例1〜3のセラミックス製ローラ及びセラミックス製ローラ装置は内径部における傾斜部の長さL1が短くL1/Lが0.15未満であったため、割損に至るまでの使用回数が短かった。

【0057】

また、比較例4のセラミックス製ローラ及びセラミックス製ローラ装置は内径部における傾斜部が形成されていなかったため、割損に至るまでの使用回数が最も短かった。

【0058】

本発明は前記実施例になんら限定されるものでなく、本発明の主旨を逸脱しない範囲において種々形態で実施できることは言うまでもない。

【産業上の利用可能性】

【0059】

本発明のセラミックス製ローラ及びセラミックス製ローラ装置は、熱間圧延ライン等において鋼板を搬送するための搬送用ローラ及び搬送装置として用いることができる。

【符号の説明】

【0060】

1:セラミックス製ローラ

2:セラミックス製ローラ装置

3:金属製軸

4:内径の傾斜部

5:端面

6:内径ストレート部

11:セラミックス製ローラ

14:外径の傾斜部

16:外径のストレート部

R1:内径部と端面の交差部に形成されたR

R2:外径部と端面の交差部に形成されたR

21:金属製固定部

【特許請求の範囲】

【請求項1】

金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であることを特徴とするセラミックス製ローラ。

【請求項2】

前記傾斜部と前記セラミックス製ローラ端面の交差部に半径1mm以上のR部を設けたことを特徴とする請求項1に記載のセラミックス製ローラ。

【請求項3】

前記傾斜部の勾配が0.01〜0.2であることを特徴とする請求項1または2に記載のセラミックス製ローラ。

【請求項4】

外径が150mm以上であり、外径に対する肉厚((外径―内径)/2)の割合が0.2以下であることを特徴とする請求項1乃至請求項3に記載のセラミックス製ローラ。

【請求項5】

前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けたことを特徴とする請求項1乃至4に記載のセラミックス製ローラ。

【請求項6】

前記セラミックスが窒化ケイ素を主結晶とするセラミックスであることを特徴とする請求項1乃至5に記載のセラミックス製ローラ。

【請求項7】

請求項1乃至6のセラミックス製ローラと金属製軸とからなり、前記セラミックス製ローラの内径D2及び該D2と金属軸の外径とのクリアランスδ1との比δ1/D2が0.0001〜0.001であることを特徴とするセラミックス製ローラ装置。

【請求項1】

金属製軸の外周部に隙間ばめで配置される略円筒形状のセラミックス製ローラにおいて、該ローラの内径部が該ローラの両端面に向かって内径が滑らかに大きくなる傾斜部を有し、傾斜部の長さL1と前記ローラの全長Lの比L1/Lが0.15〜0.5であることを特徴とするセラミックス製ローラ。

【請求項2】

前記傾斜部と前記セラミックス製ローラ端面の交差部に半径1mm以上のR部を設けたことを特徴とする請求項1に記載のセラミックス製ローラ。

【請求項3】

前記傾斜部の勾配が0.01〜0.2であることを特徴とする請求項1または2に記載のセラミックス製ローラ。

【請求項4】

外径が150mm以上であり、外径に対する肉厚((外径―内径)/2)の割合が0.2以下であることを特徴とする請求項1乃至請求項3に記載のセラミックス製ローラ。

【請求項5】

前記セラミックス製ローラの外径部がストレート部と該ストレート部の両側で外径が滑らかに小さくなる傾斜部を有し、傾斜部の長さL2と全長L比L2/Lが0.1〜0.45であり、傾斜部と前記ローラ端面の交差部に半径1mm以上のR部を設けたことを特徴とする請求項1乃至4に記載のセラミックス製ローラ。

【請求項6】

前記セラミックスが窒化ケイ素を主結晶とするセラミックスであることを特徴とする請求項1乃至5に記載のセラミックス製ローラ。

【請求項7】

請求項1乃至6のセラミックス製ローラと金属製軸とからなり、前記セラミックス製ローラの内径D2及び該D2と金属軸の外径とのクリアランスδ1との比δ1/D2が0.0001〜0.001であることを特徴とするセラミックス製ローラ装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−177745(P2011−177745A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43872(P2010−43872)

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月1日(2010.3.1)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]