セラミックス製ロール

【課題】 ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができ、かつスリーブと軸材との熱膨張差に起因するセラミックスの張り割れを防止できる、またスリーブと軸材との間で同心度を確実に維持できるセラミックス製ロールを提供する。

【解決手段】 金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とする。

【解決手段】 金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材を製造する圧延工程等の鉄鋼生産設備ラインで用いられる搬送用ロール、ガイドローラ、圧延ロールなどのロールおよびローラ(以下、ロールおよびローラを「ロール」と総称する。)に係わる。詳しくは、金属製軸材の外周に中空円筒状のセラミックス製スリーブを嵌着させたセラミックス製ロールに関し、金属製軸材から伝達される駆動力を搬送されるワークに伝えるロールに好適なものである。

【背景技術】

【0002】

鋼材を製造する鉄鋼生産設備ラインにおいては、搬送等種々の用途にロール(搬送ロール、テーブルロール、ガイドローラ、スクイズロール、ピンチロール、スイングロール等)が用いられている。そのうち、ロール表面の鋼材と接触する表層部分を耐摩耗性、耐熱性、絶縁性等に優れるセラミックス焼結体で形成したセラミックス製ロールが知られている。

【0003】

例えば特許文献1には、金属製軸材の外周にセラミックス製スリーブを嵌着させた搬送用ロールなどのセラミックス製ロールにおいて、軸材に1個または複数個のセラミックス製スリーブを外嵌させて、セラミックス製スリーブの両端部にセラミックス製スリーブより外径の小さい金属製スリーブを配置し、軸材に設けた弾性部材および金属製締付部材により金属製スリーブを側圧し、セラミックス製スリーブを固定したセラミックス製ロールが記載されている。

【0004】

また特許文献2には、金属製芯金の外側に電気絶縁層を有するスリーブを嵌合した熱間圧延ラインの搬送ロールにおいて、ロール端部にばねを設置し、該ばねと電気絶縁層を有するスリーブ間に金属製スリーブを介在させ、該ばねによって該金属製スリーブを介して電気絶縁層を有するスリーブに圧縮荷重を与えるようにした熱間圧延ラインの搬送ロールが開示されている。

【0005】

【特許文献1】特開2004−167502号公報

【特許文献2】特開2006−867号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来から鉄鋼生産設備ライン用ロールとして、例えばクロムモリブデン鋼の金属製軸材(シャフト、芯金とも呼ばれる。)の外周に冷間ダイス鋼の金属製スリーブを嵌着したロールが用いられている。このロールは特に耐摩耗性に劣るため、金属製スリーブに替えて耐摩耗性に優れる窒化ケイ素、サイアロン等からなるセラミックス製スリーブを適用することが行なわれている。

【0007】

しかしながら、この種のセラミックス製ロールの場合、使用時に温度上昇が伴う用途では、セラミックス製スリーブと金属製軸材との間で発生する熱膨張差に起因する問題を抱える。すなわち、スリーブを形成するセラミックスの熱膨張係数は、軸材を形成する鉄系合金やニッケル系合金のそれに比べ6分の1から3分の1と小さいことから発生する熱膨張差によりセラミックスの張り割れや熱応力による破壊を起こしやすいという問題があった。以下さらに詳しく説明する。

【0008】

図5は、セラミックス製スリーブと金属製軸材で構成される従来のセラミックス製ロールの室温時における組立状態を表わす概略図である。セラミックス製ロールは金属製軸材1と、セラミックス製スリーブ2と、内面にねじ部を形成した締付部材であるナット3とから構成される。軸材1は中実体であり一端部に鍔部15、他端部外周にナット3と螺合されるねじ部12を有する。軸材1にスリーブ2を外嵌した後、軸材1のねじ部にナット3をねじ込むことにより軸材1とスリーブ2が固定される。

【0009】

セラミックス製ロールは使用状態における熱膨張差を考慮して、軸材1の外径とスリーブ2の内径との間に組立ギャップδ0を設ける。また、ナット3は軸材1とのねじ部12を介して組立時に所定の締付力Fを側圧として付与する。

【0010】

ナット3による締付力Fをスリーブ2に確実に作用させるために、ナット3がねじ込まれる軸材1の他端部に設けた雄ねじの逃げ加工終了位置の鉛直側面13と、ナット3の内面に設けた雌ねじ加工終了位置の鉛直側面14の両者が接触しないように適切な組立ギャップΔを設ける。さらに、ナット3に緩み止め(図示せず)を施し、ナット3と軸材1の位置関係にずれが生じないようにする。これにより組立時の締付力Fを確保する。

【0011】

図4は、前記従来のセラミックス製ロールの使用昇温時における状態を表わす概略図である。高温下での使用時に、軸材1とスリーブ2がともにT℃まで昇温したと仮定したものである。このとき、ロール軸方向において軸材1とスリーブ2の熱膨張差で生じるギャップδs(=B1−A1)が発生する。A1は室温におけるスリーブ2の軸方向長さAがT℃の時に熱膨張した長さである。またB1は室温におけるスリーブ2の軸方向長さAに対応する領域にある軸材1の軸方向長さBがT℃の時に熱膨張した長さである。

【0012】

また、ロール径方向においても軸材1とスリーブ2はともに熱膨張する。ここで、室温におけるスリーブ2の内径φDaが、T℃の時に熱膨張した内径をφDa1(図示せず)とする。また室温における軸材1の外径φDbが、T℃の時に熱膨張した外径をφDb1(図示せず)とする。このとき、仮にφDb1>φDa1となる熱膨張が生じると内圧pが作用する。以上から従来のセラミックス製ロールには次の課題がある。

【0013】

(a)使用昇温時にスリーブ2とナット3の間にギャップδsを生じて組立時に側圧作用していた締付力Fが開放される。このため、軸材1から伝達される駆動力を搬送されるワークに伝えるロールの場合は、軸材1から伝達される駆動力をスリーブ2経由して搬送されるワークに伝えることができなくなる。

【0014】

(b)組立ギャップδ0は、ロール使用時の昇温温度を想定して構造体設計時に設定する。ロール使用時の昇温温度は厳密には軸材1の温度T1℃とスリーブ2の温度T2℃にそれぞれ分けて想定する。この昇温温度が想定を超える場合またはスリーブ2の温度T2℃に比べて軸材1の温度T1℃が極端に高くなった場合、内圧pが大きくなり過ぎてスリーブ2が張り割れる可能性が高くなる。

【0015】

(c)一方ロール使用時の昇温温度が想定した温度まで上昇しなかった場合や、組立ギャップδ0を大きく設定した場合には、内圧pが発生しないために、スリーブ2と軸材1とはフリーの嵌め合い状態となり、スリーブ2と軸材1との間での同心度を精確に要求されるロールを得ることができない。

【0016】

このような従来のセラミックス製ロールの課題の一つを解決する手段が知られており、以下図を用いて説明する。

【0017】

図3は、改良を施した従来のセラミックス製ロールの概略図である。図中の中心線Lより上側は、セラミックス製ロールの室温時における組立状態を表わす。また中心線Lより下側は、使用昇温時における状態を表わす。

【0018】

セラミックス製スリーブ2とナット3との間に弾性部材の皿ばね4を介在させた点を除いて、前記従来のセラミックス製ロールと同様の構成である。ナット3には緩み止め(図示せず)が施工されており組立時と同じ室温下では締付力Fが確保され、ナット3からの側圧がスリーブ2に作用している。

【0019】

室温時における組立状態では、スリーブ2とナット3の間に皿ばね4が装着され、皿ばね4の厚さが装着前の自由厚さt0から締結後の厚さtに圧縮されるようにナット3が軸材1の雄ねじ部12に締結される。このとき、前述のような軸材1の端部外周に設けた雄ねじの逃げ加工終了位置の鉛直側面13と、ナット3の内面に設けた雌ねじ加工終了位置の鉛直側面14とが接触しないための組立ギャップΔは設けられておらず、ナット3は軸材1に当接するまでねじ込まれる。スリーブ2には、皿ばね4の撓み(=t0−t)に皿ばねのバネ定数を掛けた値で求められる締付力Fが作用する。

【0020】

使用昇温時における状態では、次のようになる。ここで、使用昇温時とは軸材1とスリーブ2がともにT℃まで昇温したと仮定したものである。室温におけるスリーブ2の軸方向長さAがT℃の時に熱膨張した長さをA1とする。室温における皿ばね4を介しての軸材1の締上げ長さCがT℃の時に熱膨張した長さをC1とする。

【0021】

このとき昇温時には、軸材1とスリーブ2の熱膨張係数の差により、皿ばね4の厚さは組立時のt(=C−A)からt1(=t+C1−A1)に変化する。T℃における皿ばね4の厚さt1と皿ばね4の自由厚さt0との間に、t1<t0の関係が成立するかぎり、スリーブ2には皿ばね4により締付力F1が作用する。つまりスリーブ2を軸材1の鍔部15に押し付ける面圧が作用する。

【0022】

この締付力F1は組立時の締付力Fに対して、F1<Fの関係にあり使用昇温時において必要となる適正締付力がF1となるように組立時の締付力Fを設定することで、前述のロール軸方向の熱膨張に係わる課題(a)を解決することができる。

【0023】

しかしながら、この改良を施した従来のセラミックス製ロールにおいても、軸材1の外径とスリーブ2の内径との間で発生するロール径方向の熱膨張差に係わる前述の課題(b)、(c)を解決するには至らない。

【0024】

そこで本発明の目的は、金属製軸材とセラミックス製スリーブを嵌着した構造のセラミックス製ロールにおいて、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができ、かつスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、またスリーブと軸材との間で同心度を確実に維持できるセラミックス製ロールを提供することである。

【課題を解決するための手段】

【0025】

本発明は前記課題に鑑みて以下の技術的思想に基づいて完成したものである。

(1)使用昇温時におけるセラミックス製ロールのスリーブと軸材との間で発生するロール軸方向の熱膨張差を弾性部材により吸収する。

【0026】

(2)使用昇温時におけるセラミックス製ロールのスリーブと軸材との間で発生するロール径方向の熱膨張差に起因するスリーブの張り割れを、回転摺動可能でかつ高精度の真円度および真球度を有する真球部材を用いた締結構造により防止する。

【0027】

(3)セラミックス製ロールのスリーブと軸材との同心度を、回転摺動可能でかつ高精度の真円度および真球度を有する真球部材を用いた締結構造により確実に維持する。

【0028】

すなわち本発明は、金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とする。

【0029】

また本発明は、金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、金属製軸材の一端部に形成した鍔部とこれと対向するセラミックス製スリーブの一方の側面との間に配置した回転摺動可能な真球部材と、セラミックス製スリーブの他方の側面とこれと対向する締付部材との間に配置した回転摺動可能な真球部材と、金属製軸材の他端部に螺合したリング状の締付部材に装備されて側圧を付与する弾性部材とを有し、該側圧をセラミックス製スリーブの両方の側面に配置した真球部材を介して伝達させることを特徴とする。

【0030】

また本発明において前記真球部材がセラミックスからなることを特徴とする。

【発明の効果】

【0031】

本発明のセラミックス製ロールの効果について詳しくは図を用いて後述する。本発明によれば、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができる、またロールの使用昇温時にスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、さらにスリーブと軸材との間で同心度を確実に維持できる。

【発明を実施するための最良の形態】

【0032】

(実施例)

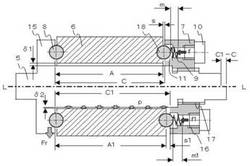

図1は本発明実施例のセラミックス製ロールの概略断面図である。図中の中心線Lより上側は、セラミックス製ロールの室温時における組立状態を表わす。また中心線Lより下側は、使用昇温時における状態を表わす。図2は図1の右側面図である。

【0033】

本発明のセラミックス製ロールは金属製軸材5と、中空円筒状のセラミックス製スリーブ6と、締付部材であるナット7と、高精度の真円度および真球度を有する真球部材8および真球部材18と、弾性部材であるコイルばね9と、押付部材であるボルト10とから構成される。

【0034】

軸材5は中実状の鋼材からなり、軸材5の一端部に一体形成された円状の鍔部15、他端部の外周に形成されたナット7と螺合される雄ねじ部17を有する。鍔部15のスリーブ6と対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8が回転摺動可能な状態で配置される。

【0035】

スリーブ6は窒化ケイ素を主成分とする焼結体からなる。窒化ケイ素を主成分とする焼結体は、相対密度99.3%、常温における熱伝導率51W/(m・K)、常温における4点曲げ強度900MPaである。

【0036】

スリーブ6の軸材5の鍔部15に対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8が回転摺動可能な状態で配置される。

【0037】

一方、スリーブ6のナット7に対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8とは別の真球部材18が回転摺動可能な状態で配置される。

【0038】

真球部材8および真球部材18は、スリーブ6と同じ窒化ケイ素を主成分とする焼結体からなる。真球部材の材質は要求される強度、摺動性等の性能を満足するものであればよく、セラミックスや金属材料からなる。熱膨張差をできるかぎり抑える観点から真球部材の材質はセラミックスが好ましく、なかでもスリーブ6を形成するセラミックスと同じものが望ましい。

【0039】

真球部材は高精度の真円度および真球度を具備するボール体である。軸材5の鍔部15とスリーブ6の間に介在する真球部材8と、スリーブ6とナット7の間に介在する真球部材18の公称外径は必ずしも同一でなくても構わない。

【0040】

ナット7はリング状の鋼材からなり、ナット7の内周面に軸材5の雄ねじ部17と螺合されるねじ部を有する。ナット7本体のスリーブ6に対向する側面に真球部材18の外径寸法より大きい円筒凹形状部11を円周上均等間隔に6箇所形成するとともに、それと反対側に円筒凹形状部11に連通する雌ねじ部16を設ける。

【0041】

コイルばね9は金属からなり真球部材18およびボルト10と当接するように介在される。コイルばね9に代えて複数の皿ばねを連続的に隣接させることにより作製した弾性部材でもよい。ボルト10は金属からなり、ナット7の円筒凹形状部11に連通する雌ねじ部16にねじ込まれ、弾性部材のばね9が圧縮するように押し付けるための押付部材である。

【0042】

本発明実施例のセラミックス製ロールの組立方法を説明する。まず、軸材5の鍔部15を下側にして、鍔部15に設けた半真球状の凹部が上向きになるように軸材5を立てる。鍔部15に設けた各々の半真球状の凹部内に真球部材8を載置する。この半真球状の凹部内には真球部材8の半面が埋められた形で置かれる。

【0043】

載置された真球部材8と、スリーブ6の軸材5の鍔部15に対向する側面に設けた半真球状の凹部とが合致するように、スリーブ6を軸材5の外周に挿入する。真球部材8が軸材5の鍔部15とスリーブ6の半真球状の凹部内に回転摺動可能に収まる。次いで上面側に現われたスリーブ6のナット7に対向する側面に設けた各々の半真球状の凹部内に真球部材8とは別の真球部材18を載置する。この半真球状の凹部内には真球部材18の半面が埋められた形で置かれる。

【0044】

この後、軸材5に形成された雄ねじ部17にナット7を完全にねじ込み、ナット7の円筒凹形状部11内に真球部材18が回転摺動可能に収まるようにする。次いで、緩み止めを施してナット7と軸材5を一体に固定する。

【0045】

最後にナット7の円筒凹形状部11に連通する雌ねじ部16の内に、コイルばね9を装着して、押付ボルト10を完全にねじ込み、コイルばね9を真球部材18とボルト10の間に伸縮自在に当接させる。ねじ込み後に、緩み止めを施工してナット7とボルト10の一体化を行い組立作業が完了する。

【0046】

室温時における組立状態では、軸材5の外径とスリーブ6の内径との間に組立ギャップδ1を設けている。組立ギャップδ1は、使用昇温時にも、スリーブ6と軸材5の直径方向の熱膨張差によりスリーブ6の内面に内圧が殆ど発生しないように設定される。また真球部材18を回転摺動可能に嵌合するスリーブ6とナット7の間にも組立ギャップsを設ける。

【0047】

(作用)

室温時における組立状態では、ばね9の撓みにより発生する力fで軸材5、スリーブ6、ナット7が一体化される。スリーブ6が軸材5の鍔部15に押し付けられる力は、ばね9の撓みで発生する力fに真球部材18の個数6個を乗じた6×fとなる。ばね9の装着前の自由厚さをm0とし、ねじ込み組立時の厚さをmとすると、ばね9の撓みにより発生する力fはばね9のばね定数に撓み量(=m0−m)を乗じた値となる。

【0048】

使用昇温時における状態では、次のようになる。ここで、使用昇温時とはスリーブ6と軸材5がともにT℃まで昇温したと仮定したものである。室温における軸材5の鍔部15の端面からスリーブ6の片端面までの長さAが、T℃の時に熱膨張した長さをA1とする。室温における軸材5の鍔部15の端面からばね9が装着される側のナット7の端面までの長さCが、T℃の時に熱膨張した長さをC1とする。

【0049】

このとき昇温時には、軸材5とスリーブ6の熱膨張係数の差により、ばね9の厚さは組立時のmからm1(=m+s1−s)に変化する。符号s=C−A、s1=C1−A1で算定される。T℃におけるコイルばね9の厚さm1とばね9の自由厚さm0との間に、m1<m0の関係が成立するかぎり、スリーブ6にはばね9の撓み量に相当する締付力f1(6個のばねで合計6×f1の力)が作用する。

【0050】

(効果)

1本当りのばね9で発生する締付力f1は組立時の締付力fに対して、f1<fの関係にあり使用昇温時においてスリーブ6を軸材5と一体化しておくために必要となる適正締付力がf1となるように組立時の締付力fを設定することで、前述のロール軸方向の熱膨張に係わる課題(a)を解決することができる。

【0051】

また、真球部材8が回転摺動可能に嵌合される位置における軸材鍔部15の径方向の熱膨張と、同じく真球部材8が回転摺動可能に嵌合される位置におけるスリーブ6の径方向の熱膨張差で発生するスリーブ6を張り割る方向に作用する力Frは、真球部材8が介在するため真球部材8の接触する円周方向にわたって分散され応力の集中を避けることができる。

【0052】

したがって、使用昇温時の軸材5の外径とスリーブ6の内径との間のギャップδ2がほぼ零近傍に維持されるような組立ギャップδ1が設定されていれば、セラミックス製スリーブの張り割れを防止できる。

【0053】

また、仮に使用時に軸材5の外径とスリーブ6の内径との間にギャップが生じても、真球部材8および真球部材18を介して軸材5の駆動力を確実にスリーブ6に伝達することができる。

【0054】

さらに、本発明においても使用昇温時に発生する内圧pを抑えるために組立ギャップδ1を設定する必要があるが、充分大きい組立ギャップδ1を設けても、スリーブ6と軸材5との間で同心度を維持した状態で組立てることができ、使用時において昇温を伴うか否かに係わらず同心度を確実に維持できる。以上により本発明は、無駆動用ロールはもちろん特に駆動用ロールに好適なものとなる。

【0055】

本発明のセラミックス製ロールを実機ラインに適用した結果、耐摩耗性、耐熱性等は良好であり、セラミックス製スリーブと金属製軸材の熱膨張係数差に起因するセラミックスの張り割れは見られず、またスリーブと軸材との間での同心度は充分に維持でき、安定した操業を実現することができた。

【産業上の利用可能性】

【0056】

本発明のセラミックス製ロールによれば、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができる、またスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、さらにスリーブと軸材との間で同心度を確実に維持できる。

【図面の簡単な説明】

【0057】

【図1】本発明実施例のセラミックス製ロールの概略断面図である。

【図2】図1の右側面図である。

【図3】改良を施した従来のセラミックス製ロールの概略図である。

【図4】従来のセラミックス製ロールの使用昇温時における状態を表わす概略図である。

【図5】従来のセラミックス製ロールの室温時における組立状態を表わす概略図である。

【符号の説明】

【0058】

1 金属製軸材、 2 セラミックス製スリーブ、 3 ナット、 4 皿ばね、

5 金属製軸材、 6 セラミックス製スリーブ、 7 ナット、 8 真球部材、

9 コイルばね、 10 ボルト、 11 円筒凹形状部、 12 雄ねじ部、

13 軸材の鉛直側面、 14 ナットの鉛直側面、

15 鍔部、 16 雌ねじ部、 17 雄ねじ部、 18 真球部材

【技術分野】

【0001】

本発明は、鋼材を製造する圧延工程等の鉄鋼生産設備ラインで用いられる搬送用ロール、ガイドローラ、圧延ロールなどのロールおよびローラ(以下、ロールおよびローラを「ロール」と総称する。)に係わる。詳しくは、金属製軸材の外周に中空円筒状のセラミックス製スリーブを嵌着させたセラミックス製ロールに関し、金属製軸材から伝達される駆動力を搬送されるワークに伝えるロールに好適なものである。

【背景技術】

【0002】

鋼材を製造する鉄鋼生産設備ラインにおいては、搬送等種々の用途にロール(搬送ロール、テーブルロール、ガイドローラ、スクイズロール、ピンチロール、スイングロール等)が用いられている。そのうち、ロール表面の鋼材と接触する表層部分を耐摩耗性、耐熱性、絶縁性等に優れるセラミックス焼結体で形成したセラミックス製ロールが知られている。

【0003】

例えば特許文献1には、金属製軸材の外周にセラミックス製スリーブを嵌着させた搬送用ロールなどのセラミックス製ロールにおいて、軸材に1個または複数個のセラミックス製スリーブを外嵌させて、セラミックス製スリーブの両端部にセラミックス製スリーブより外径の小さい金属製スリーブを配置し、軸材に設けた弾性部材および金属製締付部材により金属製スリーブを側圧し、セラミックス製スリーブを固定したセラミックス製ロールが記載されている。

【0004】

また特許文献2には、金属製芯金の外側に電気絶縁層を有するスリーブを嵌合した熱間圧延ラインの搬送ロールにおいて、ロール端部にばねを設置し、該ばねと電気絶縁層を有するスリーブ間に金属製スリーブを介在させ、該ばねによって該金属製スリーブを介して電気絶縁層を有するスリーブに圧縮荷重を与えるようにした熱間圧延ラインの搬送ロールが開示されている。

【0005】

【特許文献1】特開2004−167502号公報

【特許文献2】特開2006−867号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来から鉄鋼生産設備ライン用ロールとして、例えばクロムモリブデン鋼の金属製軸材(シャフト、芯金とも呼ばれる。)の外周に冷間ダイス鋼の金属製スリーブを嵌着したロールが用いられている。このロールは特に耐摩耗性に劣るため、金属製スリーブに替えて耐摩耗性に優れる窒化ケイ素、サイアロン等からなるセラミックス製スリーブを適用することが行なわれている。

【0007】

しかしながら、この種のセラミックス製ロールの場合、使用時に温度上昇が伴う用途では、セラミックス製スリーブと金属製軸材との間で発生する熱膨張差に起因する問題を抱える。すなわち、スリーブを形成するセラミックスの熱膨張係数は、軸材を形成する鉄系合金やニッケル系合金のそれに比べ6分の1から3分の1と小さいことから発生する熱膨張差によりセラミックスの張り割れや熱応力による破壊を起こしやすいという問題があった。以下さらに詳しく説明する。

【0008】

図5は、セラミックス製スリーブと金属製軸材で構成される従来のセラミックス製ロールの室温時における組立状態を表わす概略図である。セラミックス製ロールは金属製軸材1と、セラミックス製スリーブ2と、内面にねじ部を形成した締付部材であるナット3とから構成される。軸材1は中実体であり一端部に鍔部15、他端部外周にナット3と螺合されるねじ部12を有する。軸材1にスリーブ2を外嵌した後、軸材1のねじ部にナット3をねじ込むことにより軸材1とスリーブ2が固定される。

【0009】

セラミックス製ロールは使用状態における熱膨張差を考慮して、軸材1の外径とスリーブ2の内径との間に組立ギャップδ0を設ける。また、ナット3は軸材1とのねじ部12を介して組立時に所定の締付力Fを側圧として付与する。

【0010】

ナット3による締付力Fをスリーブ2に確実に作用させるために、ナット3がねじ込まれる軸材1の他端部に設けた雄ねじの逃げ加工終了位置の鉛直側面13と、ナット3の内面に設けた雌ねじ加工終了位置の鉛直側面14の両者が接触しないように適切な組立ギャップΔを設ける。さらに、ナット3に緩み止め(図示せず)を施し、ナット3と軸材1の位置関係にずれが生じないようにする。これにより組立時の締付力Fを確保する。

【0011】

図4は、前記従来のセラミックス製ロールの使用昇温時における状態を表わす概略図である。高温下での使用時に、軸材1とスリーブ2がともにT℃まで昇温したと仮定したものである。このとき、ロール軸方向において軸材1とスリーブ2の熱膨張差で生じるギャップδs(=B1−A1)が発生する。A1は室温におけるスリーブ2の軸方向長さAがT℃の時に熱膨張した長さである。またB1は室温におけるスリーブ2の軸方向長さAに対応する領域にある軸材1の軸方向長さBがT℃の時に熱膨張した長さである。

【0012】

また、ロール径方向においても軸材1とスリーブ2はともに熱膨張する。ここで、室温におけるスリーブ2の内径φDaが、T℃の時に熱膨張した内径をφDa1(図示せず)とする。また室温における軸材1の外径φDbが、T℃の時に熱膨張した外径をφDb1(図示せず)とする。このとき、仮にφDb1>φDa1となる熱膨張が生じると内圧pが作用する。以上から従来のセラミックス製ロールには次の課題がある。

【0013】

(a)使用昇温時にスリーブ2とナット3の間にギャップδsを生じて組立時に側圧作用していた締付力Fが開放される。このため、軸材1から伝達される駆動力を搬送されるワークに伝えるロールの場合は、軸材1から伝達される駆動力をスリーブ2経由して搬送されるワークに伝えることができなくなる。

【0014】

(b)組立ギャップδ0は、ロール使用時の昇温温度を想定して構造体設計時に設定する。ロール使用時の昇温温度は厳密には軸材1の温度T1℃とスリーブ2の温度T2℃にそれぞれ分けて想定する。この昇温温度が想定を超える場合またはスリーブ2の温度T2℃に比べて軸材1の温度T1℃が極端に高くなった場合、内圧pが大きくなり過ぎてスリーブ2が張り割れる可能性が高くなる。

【0015】

(c)一方ロール使用時の昇温温度が想定した温度まで上昇しなかった場合や、組立ギャップδ0を大きく設定した場合には、内圧pが発生しないために、スリーブ2と軸材1とはフリーの嵌め合い状態となり、スリーブ2と軸材1との間での同心度を精確に要求されるロールを得ることができない。

【0016】

このような従来のセラミックス製ロールの課題の一つを解決する手段が知られており、以下図を用いて説明する。

【0017】

図3は、改良を施した従来のセラミックス製ロールの概略図である。図中の中心線Lより上側は、セラミックス製ロールの室温時における組立状態を表わす。また中心線Lより下側は、使用昇温時における状態を表わす。

【0018】

セラミックス製スリーブ2とナット3との間に弾性部材の皿ばね4を介在させた点を除いて、前記従来のセラミックス製ロールと同様の構成である。ナット3には緩み止め(図示せず)が施工されており組立時と同じ室温下では締付力Fが確保され、ナット3からの側圧がスリーブ2に作用している。

【0019】

室温時における組立状態では、スリーブ2とナット3の間に皿ばね4が装着され、皿ばね4の厚さが装着前の自由厚さt0から締結後の厚さtに圧縮されるようにナット3が軸材1の雄ねじ部12に締結される。このとき、前述のような軸材1の端部外周に設けた雄ねじの逃げ加工終了位置の鉛直側面13と、ナット3の内面に設けた雌ねじ加工終了位置の鉛直側面14とが接触しないための組立ギャップΔは設けられておらず、ナット3は軸材1に当接するまでねじ込まれる。スリーブ2には、皿ばね4の撓み(=t0−t)に皿ばねのバネ定数を掛けた値で求められる締付力Fが作用する。

【0020】

使用昇温時における状態では、次のようになる。ここで、使用昇温時とは軸材1とスリーブ2がともにT℃まで昇温したと仮定したものである。室温におけるスリーブ2の軸方向長さAがT℃の時に熱膨張した長さをA1とする。室温における皿ばね4を介しての軸材1の締上げ長さCがT℃の時に熱膨張した長さをC1とする。

【0021】

このとき昇温時には、軸材1とスリーブ2の熱膨張係数の差により、皿ばね4の厚さは組立時のt(=C−A)からt1(=t+C1−A1)に変化する。T℃における皿ばね4の厚さt1と皿ばね4の自由厚さt0との間に、t1<t0の関係が成立するかぎり、スリーブ2には皿ばね4により締付力F1が作用する。つまりスリーブ2を軸材1の鍔部15に押し付ける面圧が作用する。

【0022】

この締付力F1は組立時の締付力Fに対して、F1<Fの関係にあり使用昇温時において必要となる適正締付力がF1となるように組立時の締付力Fを設定することで、前述のロール軸方向の熱膨張に係わる課題(a)を解決することができる。

【0023】

しかしながら、この改良を施した従来のセラミックス製ロールにおいても、軸材1の外径とスリーブ2の内径との間で発生するロール径方向の熱膨張差に係わる前述の課題(b)、(c)を解決するには至らない。

【0024】

そこで本発明の目的は、金属製軸材とセラミックス製スリーブを嵌着した構造のセラミックス製ロールにおいて、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができ、かつスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、またスリーブと軸材との間で同心度を確実に維持できるセラミックス製ロールを提供することである。

【課題を解決するための手段】

【0025】

本発明は前記課題に鑑みて以下の技術的思想に基づいて完成したものである。

(1)使用昇温時におけるセラミックス製ロールのスリーブと軸材との間で発生するロール軸方向の熱膨張差を弾性部材により吸収する。

【0026】

(2)使用昇温時におけるセラミックス製ロールのスリーブと軸材との間で発生するロール径方向の熱膨張差に起因するスリーブの張り割れを、回転摺動可能でかつ高精度の真円度および真球度を有する真球部材を用いた締結構造により防止する。

【0027】

(3)セラミックス製ロールのスリーブと軸材との同心度を、回転摺動可能でかつ高精度の真円度および真球度を有する真球部材を用いた締結構造により確実に維持する。

【0028】

すなわち本発明は、金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とする。

【0029】

また本発明は、金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、金属製軸材の一端部に形成した鍔部とこれと対向するセラミックス製スリーブの一方の側面との間に配置した回転摺動可能な真球部材と、セラミックス製スリーブの他方の側面とこれと対向する締付部材との間に配置した回転摺動可能な真球部材と、金属製軸材の他端部に螺合したリング状の締付部材に装備されて側圧を付与する弾性部材とを有し、該側圧をセラミックス製スリーブの両方の側面に配置した真球部材を介して伝達させることを特徴とする。

【0030】

また本発明において前記真球部材がセラミックスからなることを特徴とする。

【発明の効果】

【0031】

本発明のセラミックス製ロールの効果について詳しくは図を用いて後述する。本発明によれば、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができる、またロールの使用昇温時にスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、さらにスリーブと軸材との間で同心度を確実に維持できる。

【発明を実施するための最良の形態】

【0032】

(実施例)

図1は本発明実施例のセラミックス製ロールの概略断面図である。図中の中心線Lより上側は、セラミックス製ロールの室温時における組立状態を表わす。また中心線Lより下側は、使用昇温時における状態を表わす。図2は図1の右側面図である。

【0033】

本発明のセラミックス製ロールは金属製軸材5と、中空円筒状のセラミックス製スリーブ6と、締付部材であるナット7と、高精度の真円度および真球度を有する真球部材8および真球部材18と、弾性部材であるコイルばね9と、押付部材であるボルト10とから構成される。

【0034】

軸材5は中実状の鋼材からなり、軸材5の一端部に一体形成された円状の鍔部15、他端部の外周に形成されたナット7と螺合される雄ねじ部17を有する。鍔部15のスリーブ6と対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8が回転摺動可能な状態で配置される。

【0035】

スリーブ6は窒化ケイ素を主成分とする焼結体からなる。窒化ケイ素を主成分とする焼結体は、相対密度99.3%、常温における熱伝導率51W/(m・K)、常温における4点曲げ強度900MPaである。

【0036】

スリーブ6の軸材5の鍔部15に対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8が回転摺動可能な状態で配置される。

【0037】

一方、スリーブ6のナット7に対向する側面に、半真球状の凹部を円周上均等間隔に6箇所穿設する。この半真球状の凹部内には真球部材8とは別の真球部材18が回転摺動可能な状態で配置される。

【0038】

真球部材8および真球部材18は、スリーブ6と同じ窒化ケイ素を主成分とする焼結体からなる。真球部材の材質は要求される強度、摺動性等の性能を満足するものであればよく、セラミックスや金属材料からなる。熱膨張差をできるかぎり抑える観点から真球部材の材質はセラミックスが好ましく、なかでもスリーブ6を形成するセラミックスと同じものが望ましい。

【0039】

真球部材は高精度の真円度および真球度を具備するボール体である。軸材5の鍔部15とスリーブ6の間に介在する真球部材8と、スリーブ6とナット7の間に介在する真球部材18の公称外径は必ずしも同一でなくても構わない。

【0040】

ナット7はリング状の鋼材からなり、ナット7の内周面に軸材5の雄ねじ部17と螺合されるねじ部を有する。ナット7本体のスリーブ6に対向する側面に真球部材18の外径寸法より大きい円筒凹形状部11を円周上均等間隔に6箇所形成するとともに、それと反対側に円筒凹形状部11に連通する雌ねじ部16を設ける。

【0041】

コイルばね9は金属からなり真球部材18およびボルト10と当接するように介在される。コイルばね9に代えて複数の皿ばねを連続的に隣接させることにより作製した弾性部材でもよい。ボルト10は金属からなり、ナット7の円筒凹形状部11に連通する雌ねじ部16にねじ込まれ、弾性部材のばね9が圧縮するように押し付けるための押付部材である。

【0042】

本発明実施例のセラミックス製ロールの組立方法を説明する。まず、軸材5の鍔部15を下側にして、鍔部15に設けた半真球状の凹部が上向きになるように軸材5を立てる。鍔部15に設けた各々の半真球状の凹部内に真球部材8を載置する。この半真球状の凹部内には真球部材8の半面が埋められた形で置かれる。

【0043】

載置された真球部材8と、スリーブ6の軸材5の鍔部15に対向する側面に設けた半真球状の凹部とが合致するように、スリーブ6を軸材5の外周に挿入する。真球部材8が軸材5の鍔部15とスリーブ6の半真球状の凹部内に回転摺動可能に収まる。次いで上面側に現われたスリーブ6のナット7に対向する側面に設けた各々の半真球状の凹部内に真球部材8とは別の真球部材18を載置する。この半真球状の凹部内には真球部材18の半面が埋められた形で置かれる。

【0044】

この後、軸材5に形成された雄ねじ部17にナット7を完全にねじ込み、ナット7の円筒凹形状部11内に真球部材18が回転摺動可能に収まるようにする。次いで、緩み止めを施してナット7と軸材5を一体に固定する。

【0045】

最後にナット7の円筒凹形状部11に連通する雌ねじ部16の内に、コイルばね9を装着して、押付ボルト10を完全にねじ込み、コイルばね9を真球部材18とボルト10の間に伸縮自在に当接させる。ねじ込み後に、緩み止めを施工してナット7とボルト10の一体化を行い組立作業が完了する。

【0046】

室温時における組立状態では、軸材5の外径とスリーブ6の内径との間に組立ギャップδ1を設けている。組立ギャップδ1は、使用昇温時にも、スリーブ6と軸材5の直径方向の熱膨張差によりスリーブ6の内面に内圧が殆ど発生しないように設定される。また真球部材18を回転摺動可能に嵌合するスリーブ6とナット7の間にも組立ギャップsを設ける。

【0047】

(作用)

室温時における組立状態では、ばね9の撓みにより発生する力fで軸材5、スリーブ6、ナット7が一体化される。スリーブ6が軸材5の鍔部15に押し付けられる力は、ばね9の撓みで発生する力fに真球部材18の個数6個を乗じた6×fとなる。ばね9の装着前の自由厚さをm0とし、ねじ込み組立時の厚さをmとすると、ばね9の撓みにより発生する力fはばね9のばね定数に撓み量(=m0−m)を乗じた値となる。

【0048】

使用昇温時における状態では、次のようになる。ここで、使用昇温時とはスリーブ6と軸材5がともにT℃まで昇温したと仮定したものである。室温における軸材5の鍔部15の端面からスリーブ6の片端面までの長さAが、T℃の時に熱膨張した長さをA1とする。室温における軸材5の鍔部15の端面からばね9が装着される側のナット7の端面までの長さCが、T℃の時に熱膨張した長さをC1とする。

【0049】

このとき昇温時には、軸材5とスリーブ6の熱膨張係数の差により、ばね9の厚さは組立時のmからm1(=m+s1−s)に変化する。符号s=C−A、s1=C1−A1で算定される。T℃におけるコイルばね9の厚さm1とばね9の自由厚さm0との間に、m1<m0の関係が成立するかぎり、スリーブ6にはばね9の撓み量に相当する締付力f1(6個のばねで合計6×f1の力)が作用する。

【0050】

(効果)

1本当りのばね9で発生する締付力f1は組立時の締付力fに対して、f1<fの関係にあり使用昇温時においてスリーブ6を軸材5と一体化しておくために必要となる適正締付力がf1となるように組立時の締付力fを設定することで、前述のロール軸方向の熱膨張に係わる課題(a)を解決することができる。

【0051】

また、真球部材8が回転摺動可能に嵌合される位置における軸材鍔部15の径方向の熱膨張と、同じく真球部材8が回転摺動可能に嵌合される位置におけるスリーブ6の径方向の熱膨張差で発生するスリーブ6を張り割る方向に作用する力Frは、真球部材8が介在するため真球部材8の接触する円周方向にわたって分散され応力の集中を避けることができる。

【0052】

したがって、使用昇温時の軸材5の外径とスリーブ6の内径との間のギャップδ2がほぼ零近傍に維持されるような組立ギャップδ1が設定されていれば、セラミックス製スリーブの張り割れを防止できる。

【0053】

また、仮に使用時に軸材5の外径とスリーブ6の内径との間にギャップが生じても、真球部材8および真球部材18を介して軸材5の駆動力を確実にスリーブ6に伝達することができる。

【0054】

さらに、本発明においても使用昇温時に発生する内圧pを抑えるために組立ギャップδ1を設定する必要があるが、充分大きい組立ギャップδ1を設けても、スリーブ6と軸材5との間で同心度を維持した状態で組立てることができ、使用時において昇温を伴うか否かに係わらず同心度を確実に維持できる。以上により本発明は、無駆動用ロールはもちろん特に駆動用ロールに好適なものとなる。

【0055】

本発明のセラミックス製ロールを実機ラインに適用した結果、耐摩耗性、耐熱性等は良好であり、セラミックス製スリーブと金属製軸材の熱膨張係数差に起因するセラミックスの張り割れは見られず、またスリーブと軸材との間での同心度は充分に維持でき、安定した操業を実現することができた。

【産業上の利用可能性】

【0056】

本発明のセラミックス製ロールによれば、ロールの使用昇温時に軸材の駆動力をスリーブに確実に伝えることができる、またスリーブと軸材との熱膨張差に起因するセラミックスの張り割れや熱応力による破壊を防止できる、さらにスリーブと軸材との間で同心度を確実に維持できる。

【図面の簡単な説明】

【0057】

【図1】本発明実施例のセラミックス製ロールの概略断面図である。

【図2】図1の右側面図である。

【図3】改良を施した従来のセラミックス製ロールの概略図である。

【図4】従来のセラミックス製ロールの使用昇温時における状態を表わす概略図である。

【図5】従来のセラミックス製ロールの室温時における組立状態を表わす概略図である。

【符号の説明】

【0058】

1 金属製軸材、 2 セラミックス製スリーブ、 3 ナット、 4 皿ばね、

5 金属製軸材、 6 セラミックス製スリーブ、 7 ナット、 8 真球部材、

9 コイルばね、 10 ボルト、 11 円筒凹形状部、 12 雄ねじ部、

13 軸材の鉛直側面、 14 ナットの鉛直側面、

15 鍔部、 16 雌ねじ部、 17 雄ねじ部、 18 真球部材

【特許請求の範囲】

【請求項1】

金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とするセラミックス製ロール。

【請求項2】

金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、金属製軸材の一端部に形成した鍔部とこれと対向するセラミックス製スリーブの一方の側面との間に配置した回転摺動可能な真球部材と、セラミックス製スリーブの他方の側面とこれと対向する締付部材との間に配置した回転摺動可能な真球部材と、金属製軸材の他端部に螺合したリング状の締付部材に装備されて側圧を付与する弾性部材とを有し、該側圧をセラミックス製スリーブの両方の側面に配置した真球部材を介して伝達させることを特徴とするセラミックス製ロール。

【請求項3】

前記真球部材がセラミックスからなることを特徴とする請求項1または2に記載のセラミックス製ロール。

【請求項1】

金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、該側圧をセラミックス製スリーブの両方の側面に配置した回転摺動可能な真球部材を介して伝達させることを特徴とするセラミックス製ロール。

【請求項2】

金属製軸材の外周にセラミックス製スリーブを嵌着させ、セラミックス製スリーブの側面から弾性部材による側圧を与えることにより金属製軸材とセラミックス製スリーブを固定する構造を有するセラミックス製ロールであって、金属製軸材の一端部に形成した鍔部とこれと対向するセラミックス製スリーブの一方の側面との間に配置した回転摺動可能な真球部材と、セラミックス製スリーブの他方の側面とこれと対向する締付部材との間に配置した回転摺動可能な真球部材と、金属製軸材の他端部に螺合したリング状の締付部材に装備されて側圧を付与する弾性部材とを有し、該側圧をセラミックス製スリーブの両方の側面に配置した真球部材を介して伝達させることを特徴とするセラミックス製ロール。

【請求項3】

前記真球部材がセラミックスからなることを特徴とする請求項1または2に記載のセラミックス製ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−221219(P2008−221219A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−58377(P2007−58377)

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]