セラミックス製品の製造方法、及びセラミックス成形用鋳型

【課題】鋳込み成形したセラミックス成形体の乾燥時にクラックが発生することを防止して、中空状のセラミックス製品を安定して製造可能な方法を提供することを目的とする。

【解決手段】少なくとも底部11aが吸水性材料からなる主型11と、少なくとも表面層12aがショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子12とを備える鋳型10に、セラミックス粉末を分散させたスラリー21を注入する工程と、スラリー21の水分を吸水性材料に吸水させると共に、セラミックス粉末を鋳型10に着肉させ、セラミックス成形体22を形成する工程とを含む。

【解決手段】少なくとも底部11aが吸水性材料からなる主型11と、少なくとも表面層12aがショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子12とを備える鋳型10に、セラミックス粉末を分散させたスラリー21を注入する工程と、スラリー21の水分を吸水性材料に吸水させると共に、セラミックス粉末を鋳型10に着肉させ、セラミックス成形体22を形成する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、中空状のセラミックス製品の製造方法、及びこれに用いられるセラミックス成形用鋳型に関する。

【背景技術】

【0002】

近年、半導体や液晶の製造装置は大型化している。これに伴い、これら装置の構造部材に用いられ、セラミックス焼結体からなるセラミックス製品も大型化している。例えば、ガイドレールは長さが1メートルを超えることもある。

【0003】

これら装置は高精度な位置制御が必要とされ、ガイドレールなどの構造部材は自重による変形などを防止するために軽量かつ高剛性であることが望まれている。長尺中実状(ムク状)では重量が嵩むので、セラミックス製品を中空化(トンネル状)して、軽量化と高剛性化を図っている。

【0004】

中空状のセラミックス焼結体の製造方法として、セラミックス焼結体間に、焼結体と同じ組成からなる成形用スラリーを介在させて焼成することにより、接合させる方法(例えば、特許文献1参照)、及び、坏土を中空形状に付与可能な金型から押し出して中空状のセラミックス成形体を連続的に形成し、得られたセラミックス成形体を焼成する方法(例えば、特許文献2参照)がある。

【0005】

しかし、セラミックス焼結体同士を焼成して接合すると、接合界面に空隙が存在するため、局所的な剛性低下が発生するという問題がある。一方、押し出し成形で得られたセラミックス成形体は、成形体強度が不足するため、中空状の維持が困難であり、また、成形体内部で粒子が配向するため、焼成時の変形が大きくクラックが発生するという問題がある。

【0006】

そこで、石膏からなる中子を配置した鋳型にスラリーを流し込んで鋳込み成形により中空状のセラミックス成形体を形成し、得られた成形体を焼成して中空状のセラミックス焼結体を製造する方法がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−238366号公報

【特許文献2】特開2008−155488号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、石膏からなる中子を備えた鋳型を用いて鋳込み成形すると、セラミックス成形体を乾燥させるとき、中空部が収縮して中子を抱きかかえた状態となり、中空部にクラックが発生するという問題がある。

【0009】

本発明は、以上の点に鑑み、鋳込み成形したセラミックス成形体の乾燥時にクラックが発生することを防止して、中空状のセラミックス製品を安定して製造可能な方法、及びこれに用いられるセラミックス成形用鋳型を提供するものである。

【課題を解決するための手段】

【0010】

本発明のセラミックス製品の製造方法は、少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備える鋳型に、セラミックス粉末を分散させたスラリーを注入する工程と、前記スラリーの水分を前記吸水性材料に吸水させると共に、前記セラミックス粉末を前記鋳型に着肉させ、セラミックス成形体を形成する工程とを含むことを特徴とする。

【0011】

本発明のセラミックス製品の製造方法によれば、セラミックス成形体の中空部に接する中子の表面層がショア硬度A(JIS)20〜60°の柔軟材料からなっている。そのため、セラミックス成形体の乾燥時、中空部が収縮して中子を抱きかかえた状態になったとき、中空部は表面層から反力を受けず比較的自由に収縮できる。よって、乾燥時にクラックが発生するおそれが低減され、セラミックス成形体を安定して製造することができる。

【0012】

さらに、セラミックス成形体の中空部に接する中子の表面粗さRaが4.0μm以下であるので、転写される中空部の表面粗さが細かくなり、空隙も少なくなる。よって、セラミックス成形体を焼成したときに、クラック、反り、変形などが生じるおそれが低減され、セラミックス製品を安定して製造することができる。また、中空部の内面性状に高精度な平滑性が得られ、切削加工などの生加工を中空部の内面に施す必要がなく、製造コストを削減することができる。

【0013】

本発明のセラミックス成形用鋳型は、少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備えることを特徴とする。

【0014】

本発明のセラミックス成形用鋳型によれば、本発明のセラミックス製品の製造方法に適した鋳型となる。前記柔軟材料は、例えば合成ゴムである。

【図面の簡単な説明】

【0015】

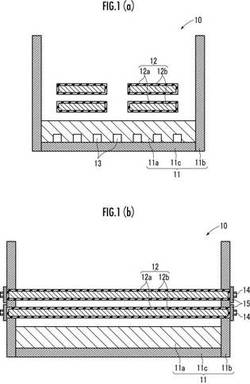

【図1】本発明の実施形態に係るセラミックス成形用鋳型を概念的に示す図であり、(a)は正面方向断面図、(b)は側面方向断面図。

【図2】本発明の実施形態に係るセラミックス製品の製造方法を順次説明する図。

【発明を実施するための形態】

【0016】

本発明のセラミックス製品製造用鋳型の実施形態に係る鋳型(成形型)10について、主に図1(a)及び図1(b)を参照して説明する。

【0017】

鋳型10は、鋳込み成形法により中空状のセラミックス成形体22(図2(c)参照)を形成する場合に使用され、主型11と中子(中型)12とからなる。

【0018】

主型11は、吸水性材料からなる底部11a、非吸水性材料からなる側壁部11b、及び底部11aが上面に配置される底板11cを備えている。側壁部11bと底板11cとの連結部は、気密性が維持できるように接着されている。

【0019】

底部11aは、多孔質体などの吸水性材料からなり、鋳込み成形で一般的に使用される石膏からなることが好ましい。ただし、底部11aは、エポキシやポリエステル等の樹脂、セラミックスや金属等からなる多孔体などからなるものであってもよい。側壁部11bは、ステンレス鋼等の金属や塩化ビニル等の硬質プラスチックなどの非吸水性材料からなる。なお、側壁部11bは吸水性材料からなるものであってもよい。底板11cは、側壁部11bと同様の非吸水性材料であることが好ましいが、これに限定されない。

【0020】

底部11aの下側部に気密空間13が形成されていることが好ましい。気密空間13は、トンネル状等の溝や穴からなるものであり、図示しない真空ポンプなどの真空源によってその空間内が減圧されるように構成されている。

【0021】

中子12は、少なくともその表面層12aがショア硬度A(JIS)20〜60°の柔軟材料からなるものであり、その表面粗さRaが4.0μm以下である。このような柔軟材料としては、例えば、ウレタンゴム、シリコンゴム、クロロプレンゴムなどの合成ゴムを用いることができる。なお、中子12は、全体が柔軟材料からなるものでも、表面層12aのみが柔軟材料からなるものであってもよい。なお、表面層12aのみが柔軟材料からなる場合、表面層12aの厚みは、後述するセラミックス成形体22(図2(c)参照)の乾燥時の収縮量に応じて適宜定めればよい。

【0022】

ここでは、4つの中子12が、縦断面同一で鋳型10の長手方向に沿って直線状に延びている。各中子12は、ステンレス鋼等の硬質材料からなる芯部12bと、芯部12bの表面を覆うように形成され、柔軟材料からなる表面層12aとから構成されている。

【0023】

そして、各中子12は、その両端部が両側壁11bに形成された穴に嵌合すると共に、ボルト14で側壁11bに固定されたプレート15によって保持されている。プレート15を用いることにより、中子12と側壁11bとの接続部からスラリー21(図2(a)参照)が漏洩することが防止される。

【0024】

以下、本発明のセラミックス製品の製造方法の鋳型10を用いた実施形態について、主として図2(a)〜図2(d)を参照して説明する。

【0025】

まず、鋳型10に注入するスラリー(泥漿)21(図2(a)参照)を用意する。スラリー21は、セラミックス粉末、分散剤、バインダ、溶媒などから構成される。セラミックス粉末としては、アルミナ粉末であることが好ましいが、炭化珪素、窒化珪素、ジルコニア、スピネル、イットリアなどからなる各種のセラミック粉末であってもよい。分散剤は、ポリカルボン酸系など公知のものである。溶媒は、水、特に不純物が少ないイオン交換水であることが好ましいが、アルコールなど公知の溶媒を用いることができる。バインダは、ポリビニルアルコールやアクリルエマルジョンなどの公知のものである。また、必要に応じて、pH調整剤や消泡剤等の添加剤を添加してもよい。

【0026】

セラミックス粉末、分散剤、溶媒などを18時間〜24時間混合してスラリー化し、これにバインダを添加して1時間〜2時間再混合して調整することにより、スラリー21を得る。

【0027】

そして、図2(a)に示すように、スラリー21を鋳型10に注入し、その後、真空吸引することにより、成形を行う。なお、真空吸引は0.0MPa〜−0.1MPaの真空度(ゲージ圧)の範囲で調整する。

【0028】

図2(b)に示すように、吸水材料からなる底部11aがスラリー21中の水分を吸水すると共に、セラミックス粉末が鋳型10に着肉して、着肉層22が形成される。時間経過に伴い、着肉層22の厚みは増加し、着肉層22の上方には余剰スラリー23が蓄積する。

【0029】

その後、着肉層22が所定厚みを超えたとき、図2(c)に示すように、着肉層22上にある余剰スラリー23を排出して、着肉層22を鋳型10と共に室温下で数日乾燥させた。なお、真空吸引して着肉を行い、上澄みスラリーを排出、もしくは上澄みスラリーを全量吸水してもよく、着肉後、真空吸引を継続してもよい。また、強制乾燥、もしくは大気開放して乾燥してもよい。

【0030】

乾燥後、着肉層22を主型11から抜き取って脱型する。これにより、着肉層からなるセラミックス成形体22が得られる。その後、セラミックス成形体22を乾燥機内で強制乾燥する。なお、この段階で、セラミックス成形体22から中子12又は芯部12bのみを抜き取ってもよい。

【0031】

セラミックス成形体(着肉層)22は乾燥時に収縮し、その中空部が中子12を抱きかかえた状態になる。しかし、中空部に接する中子12の表面層12aは、ショア硬度A(JIS)20〜60°の柔軟材料からなり、乾燥による中空部の収縮量に応じた厚みを有している。そのため、中空部は反力を受けず比較的自由に収縮できる。よって、乾燥収縮時に中空部にクラックが発生するおそれを低減することができ、長尺など大型のセラミックス成形体22を安定して得ることができる。

【0032】

さらに、セラミックス成形体22の中空部に接する中子12の表面層12aの表面粗さRaが4.0μm以下と細かいので、転写される中空部の表面粗さが細かくなり、空隙も少なくなる。よって、後述する焼成時に、クラック、反り、変形などが生じるおそれを低減することができる。また、中空部の内面性状に高精度な平滑性が得られ、切削加工などの生加工を中空部の内面に施す必要がなく、製造コストを削減することができる。

【0033】

なお、必要に応じて、セラミックス成形体22を所望形状に生加工してもよい。

【0034】

その後、セラミックス生成体22を、公知の焼成方法で焼成して、図2(d)に示すように、セラミックス焼結体20を得る。例えば、セラミックス成形体22を酸化雰囲気で1500℃〜1600℃の温度で常圧焼成する。ここで、セラミックス成形体22は、中子12を内部に抱えたまま焼成され、焼成中に表面層12aを焼失させてもよい。このとき、表面層12aはセラミックス成形体22の空隙を介しても外部に抜け出す。

【0035】

なお、必要に応じて、セラミックス成形体22を500℃程度まで徐々に加熱して内部のバインダを脱脂させてもよい。また、強度を強化するために、セラミックス成形体22を1000℃〜1300℃で仮焼してもよい。

【0036】

最後に、必要に応じて、所望の寸法となるようにセラミックス焼結体20に仕上げ加工を施す。

【0037】

なお、以上、本発明の実施形態について図面を参照して説明したが、本発明はこれに限定されない。例えば、中子12の断面形状は、丸形状や角形状など任意であり、その長手方向に同一でなくともよい。また、中子12は、直線状に延びるものに限定されず、波状、階段状など任意の形状に延びるもののほか、ブロック状、筒状など任意の形状のものであってもよい。また、中子12の個数も限定されず、セラミックス成形体22に任意の個数の中空形状を形成することができる。また、複数の中子12を組み合わせて、セラミックス成形体22に複雑な中空形状を形成することもできる。また、中子12の支持構造も限定されない。

【0038】

このように、中子12の形状、個数、支持構造などが限定されないので、所望するセラミックス製品の重量や剛性などに応じて、自由度の大きな中空形状をセラミックス成形体22に付与することが可能となる。例えば、角板状、円板状、柱状、棒状などの中子12を用いて、減肉リブ形状を備えたセラミックス成形体22を得ることができる。

【0039】

また、本発明は、固形鋳込み成形法などに比較すると、成形可能なセラミックス成形体22の大きさに制約が少なく、小型品から大型品まで適用できる。特に、一辺が400mm以上、又は直径300mm以上で、肉厚が40mm以上の大型肉厚形状のセラミックス成形体22を形成するに適している。

【0040】

また、例えば、中実円柱状の中子を底部11aの載置することにより、鉛直方向に延びる円柱状の穴が形成された肉厚円筒状のセラミックス成形体22を得ることができる。

【0041】

また、主型11に注入したスラリー21中にブロック状の中子12を埋め込むことにより、外部と連通しない空洞を有したセラミックス成形体22を得ることができる。この場合、中子12を全て柔軟材料からなるものとして、焼成の際に中子12を全て焼失させればよい。

【0042】

また、中子12の成形空間に対する体積割合は5%〜95%の範囲であればよく、セラミックス成形体22の肉厚の薄厚も限定されない。

また、本発明は、加圧鋳込みや固形鋳込みにも適用可能である。

【0043】

〔実施例及び比較例〕

セラミックス製品がアルミナセラミックス焼結体である場合について、実施例及び比較例を説明する。セラミックス粉末として市販のアルミナ粉末(昭和電工株式会社製AL−160SG−4、純度99.7%)を用い、バインダ(三井東圧化学株式会社製WA−320)、分散剤(互応化学工業株式会社製KE−552)及びイオン交換水を混合して調整し、スラリーを作製した。

【0044】

鋳型10として、底部11aが石膏、側壁部11b及び底板11cが硬質プラスチックからなり、主型の内側寸法が幅1100mm、深さ500mm、奥行き1100mmであるものを用いた。底部11aの下側部には、真空ポンプにより減圧される吸引溝13が形成されている。4本の中子12を幅方向に200mm、高さ方向に30mmだけ隙間を設けて、縦2本、横2本に図1(a)及び図1(b)に示すように配置した。各中子12の外側形状は、幅250mm、高さ30mm、奥行き1100mmの四角柱状である。鋳型10は、底部11aの着肉面(上面)が水平になるように水平な場所に設置した。

【0045】

次に、この鋳型10に前述したスラリーを注入した。着肉は、吸引溝13から吸引する吸引真空力をゲージ圧で0MPa〜−0.1MPaの範囲で調整しながら行った。着肉厚みが150mmに到達したとき、着肉層22上にある上澄みスラリー23を排出した。着肉厚みは、着肉層22の上面に棒を押し当てて測定した。その後、吸引溝13から吸引する吸引真空力をゲージ圧で−0.1MPaとして所定時間吸水を行った。

【0046】

そして、室温下で14日乾燥し、さらに30℃〜60℃まで徐々に加熱して強制乾燥した後、セラミックス成形体22を主型11から取り出した。なお、この時点では、中子12はセラミックス成形体22内に残置されている。

【0047】

次に、セラミックス成形体22を酸化雰囲気下で常圧焼成した。1600℃で2時間焼成して、セラミックス焼結体20を得た。

【0048】

実施例と比較例の結果を表1にまとめた。なお、硬度は、実施例1〜5及び比較例1,2ではJIS K 6253に準拠したショア硬度A(JIS)、比較例3ではショア硬度D(JIS)、比較例4ではモース硬度、比較例5ではJIS Z 2244に準拠したビッカース硬度での値である。

【0049】

【表1】

【0050】

〔実施例1−5〕

ショア硬度A(JIS)20〜60°で表面粗さRaが4.0μm以下のシリコンゴム、クロロプレンゴム、ウレタンゴム、ブチルゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。このとき、得られたセラミックス成形体22は、何れも、乾燥時にクラックは発生せず、外観目視は良好であり、中空部の表面も平滑であった。その後、中空部に加工を加えることなく、セラミックス成形体22を焼成した。得られたセラミックス焼結体20は、何れも外観目視は良好であり、反り、変形、クラックは発生していなかった。そして、嵩密度は3.90g/cm3以上であり、良好に緻密化していた。

【0051】

〔比較例1〕

ショア硬度A(JIS)が15°のシリコンゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22は、自重と乾燥収縮によって中空部内に変形が生じていた。その後、焼成して得られたセラミックス焼結体20にはクラックが発生していた。

【0052】

〔比較例2〕

表面粗さRaが10.0μmのクロロプレンゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22には所望の中空形状が形成されていたが、中空部の表面粗さが粗く空隙が多く存在することが目視で確認された。これは、中子12の表面粗さが粗かったためであると考えられる。その後、焼結して得られたセラミックス焼結体20には、反り、変形、クラックが発生しており、嵩密度は3.70g/cm3と低く、十分に緻密化されていなかった。

【0053】

〔比較例3,4,5〕

ポリエチレン、石膏及びステンレス鋼と、ショア硬度A(JIS)が60°を超える硬い材質からなる中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22から中子12を引き抜くことができず、セラミックス成形体22にクラックが発生した。

【符号の説明】

【0054】

10…鋳型、 11…主型、 11a…底部、 11b…側壁部、 11c…底板、 12…中子、 12a…表面層、 12b…芯部、 13…気密空間(溝)、 20…セラミックス製品(セラミックス焼結体)、 21…スラリー、 22…セラミックス成形体(着肉層)。

【技術分野】

【0001】

本発明は、中空状のセラミックス製品の製造方法、及びこれに用いられるセラミックス成形用鋳型に関する。

【背景技術】

【0002】

近年、半導体や液晶の製造装置は大型化している。これに伴い、これら装置の構造部材に用いられ、セラミックス焼結体からなるセラミックス製品も大型化している。例えば、ガイドレールは長さが1メートルを超えることもある。

【0003】

これら装置は高精度な位置制御が必要とされ、ガイドレールなどの構造部材は自重による変形などを防止するために軽量かつ高剛性であることが望まれている。長尺中実状(ムク状)では重量が嵩むので、セラミックス製品を中空化(トンネル状)して、軽量化と高剛性化を図っている。

【0004】

中空状のセラミックス焼結体の製造方法として、セラミックス焼結体間に、焼結体と同じ組成からなる成形用スラリーを介在させて焼成することにより、接合させる方法(例えば、特許文献1参照)、及び、坏土を中空形状に付与可能な金型から押し出して中空状のセラミックス成形体を連続的に形成し、得られたセラミックス成形体を焼成する方法(例えば、特許文献2参照)がある。

【0005】

しかし、セラミックス焼結体同士を焼成して接合すると、接合界面に空隙が存在するため、局所的な剛性低下が発生するという問題がある。一方、押し出し成形で得られたセラミックス成形体は、成形体強度が不足するため、中空状の維持が困難であり、また、成形体内部で粒子が配向するため、焼成時の変形が大きくクラックが発生するという問題がある。

【0006】

そこで、石膏からなる中子を配置した鋳型にスラリーを流し込んで鋳込み成形により中空状のセラミックス成形体を形成し、得られた成形体を焼成して中空状のセラミックス焼結体を製造する方法がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−238366号公報

【特許文献2】特開2008−155488号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、石膏からなる中子を備えた鋳型を用いて鋳込み成形すると、セラミックス成形体を乾燥させるとき、中空部が収縮して中子を抱きかかえた状態となり、中空部にクラックが発生するという問題がある。

【0009】

本発明は、以上の点に鑑み、鋳込み成形したセラミックス成形体の乾燥時にクラックが発生することを防止して、中空状のセラミックス製品を安定して製造可能な方法、及びこれに用いられるセラミックス成形用鋳型を提供するものである。

【課題を解決するための手段】

【0010】

本発明のセラミックス製品の製造方法は、少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備える鋳型に、セラミックス粉末を分散させたスラリーを注入する工程と、前記スラリーの水分を前記吸水性材料に吸水させると共に、前記セラミックス粉末を前記鋳型に着肉させ、セラミックス成形体を形成する工程とを含むことを特徴とする。

【0011】

本発明のセラミックス製品の製造方法によれば、セラミックス成形体の中空部に接する中子の表面層がショア硬度A(JIS)20〜60°の柔軟材料からなっている。そのため、セラミックス成形体の乾燥時、中空部が収縮して中子を抱きかかえた状態になったとき、中空部は表面層から反力を受けず比較的自由に収縮できる。よって、乾燥時にクラックが発生するおそれが低減され、セラミックス成形体を安定して製造することができる。

【0012】

さらに、セラミックス成形体の中空部に接する中子の表面粗さRaが4.0μm以下であるので、転写される中空部の表面粗さが細かくなり、空隙も少なくなる。よって、セラミックス成形体を焼成したときに、クラック、反り、変形などが生じるおそれが低減され、セラミックス製品を安定して製造することができる。また、中空部の内面性状に高精度な平滑性が得られ、切削加工などの生加工を中空部の内面に施す必要がなく、製造コストを削減することができる。

【0013】

本発明のセラミックス成形用鋳型は、少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備えることを特徴とする。

【0014】

本発明のセラミックス成形用鋳型によれば、本発明のセラミックス製品の製造方法に適した鋳型となる。前記柔軟材料は、例えば合成ゴムである。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るセラミックス成形用鋳型を概念的に示す図であり、(a)は正面方向断面図、(b)は側面方向断面図。

【図2】本発明の実施形態に係るセラミックス製品の製造方法を順次説明する図。

【発明を実施するための形態】

【0016】

本発明のセラミックス製品製造用鋳型の実施形態に係る鋳型(成形型)10について、主に図1(a)及び図1(b)を参照して説明する。

【0017】

鋳型10は、鋳込み成形法により中空状のセラミックス成形体22(図2(c)参照)を形成する場合に使用され、主型11と中子(中型)12とからなる。

【0018】

主型11は、吸水性材料からなる底部11a、非吸水性材料からなる側壁部11b、及び底部11aが上面に配置される底板11cを備えている。側壁部11bと底板11cとの連結部は、気密性が維持できるように接着されている。

【0019】

底部11aは、多孔質体などの吸水性材料からなり、鋳込み成形で一般的に使用される石膏からなることが好ましい。ただし、底部11aは、エポキシやポリエステル等の樹脂、セラミックスや金属等からなる多孔体などからなるものであってもよい。側壁部11bは、ステンレス鋼等の金属や塩化ビニル等の硬質プラスチックなどの非吸水性材料からなる。なお、側壁部11bは吸水性材料からなるものであってもよい。底板11cは、側壁部11bと同様の非吸水性材料であることが好ましいが、これに限定されない。

【0020】

底部11aの下側部に気密空間13が形成されていることが好ましい。気密空間13は、トンネル状等の溝や穴からなるものであり、図示しない真空ポンプなどの真空源によってその空間内が減圧されるように構成されている。

【0021】

中子12は、少なくともその表面層12aがショア硬度A(JIS)20〜60°の柔軟材料からなるものであり、その表面粗さRaが4.0μm以下である。このような柔軟材料としては、例えば、ウレタンゴム、シリコンゴム、クロロプレンゴムなどの合成ゴムを用いることができる。なお、中子12は、全体が柔軟材料からなるものでも、表面層12aのみが柔軟材料からなるものであってもよい。なお、表面層12aのみが柔軟材料からなる場合、表面層12aの厚みは、後述するセラミックス成形体22(図2(c)参照)の乾燥時の収縮量に応じて適宜定めればよい。

【0022】

ここでは、4つの中子12が、縦断面同一で鋳型10の長手方向に沿って直線状に延びている。各中子12は、ステンレス鋼等の硬質材料からなる芯部12bと、芯部12bの表面を覆うように形成され、柔軟材料からなる表面層12aとから構成されている。

【0023】

そして、各中子12は、その両端部が両側壁11bに形成された穴に嵌合すると共に、ボルト14で側壁11bに固定されたプレート15によって保持されている。プレート15を用いることにより、中子12と側壁11bとの接続部からスラリー21(図2(a)参照)が漏洩することが防止される。

【0024】

以下、本発明のセラミックス製品の製造方法の鋳型10を用いた実施形態について、主として図2(a)〜図2(d)を参照して説明する。

【0025】

まず、鋳型10に注入するスラリー(泥漿)21(図2(a)参照)を用意する。スラリー21は、セラミックス粉末、分散剤、バインダ、溶媒などから構成される。セラミックス粉末としては、アルミナ粉末であることが好ましいが、炭化珪素、窒化珪素、ジルコニア、スピネル、イットリアなどからなる各種のセラミック粉末であってもよい。分散剤は、ポリカルボン酸系など公知のものである。溶媒は、水、特に不純物が少ないイオン交換水であることが好ましいが、アルコールなど公知の溶媒を用いることができる。バインダは、ポリビニルアルコールやアクリルエマルジョンなどの公知のものである。また、必要に応じて、pH調整剤や消泡剤等の添加剤を添加してもよい。

【0026】

セラミックス粉末、分散剤、溶媒などを18時間〜24時間混合してスラリー化し、これにバインダを添加して1時間〜2時間再混合して調整することにより、スラリー21を得る。

【0027】

そして、図2(a)に示すように、スラリー21を鋳型10に注入し、その後、真空吸引することにより、成形を行う。なお、真空吸引は0.0MPa〜−0.1MPaの真空度(ゲージ圧)の範囲で調整する。

【0028】

図2(b)に示すように、吸水材料からなる底部11aがスラリー21中の水分を吸水すると共に、セラミックス粉末が鋳型10に着肉して、着肉層22が形成される。時間経過に伴い、着肉層22の厚みは増加し、着肉層22の上方には余剰スラリー23が蓄積する。

【0029】

その後、着肉層22が所定厚みを超えたとき、図2(c)に示すように、着肉層22上にある余剰スラリー23を排出して、着肉層22を鋳型10と共に室温下で数日乾燥させた。なお、真空吸引して着肉を行い、上澄みスラリーを排出、もしくは上澄みスラリーを全量吸水してもよく、着肉後、真空吸引を継続してもよい。また、強制乾燥、もしくは大気開放して乾燥してもよい。

【0030】

乾燥後、着肉層22を主型11から抜き取って脱型する。これにより、着肉層からなるセラミックス成形体22が得られる。その後、セラミックス成形体22を乾燥機内で強制乾燥する。なお、この段階で、セラミックス成形体22から中子12又は芯部12bのみを抜き取ってもよい。

【0031】

セラミックス成形体(着肉層)22は乾燥時に収縮し、その中空部が中子12を抱きかかえた状態になる。しかし、中空部に接する中子12の表面層12aは、ショア硬度A(JIS)20〜60°の柔軟材料からなり、乾燥による中空部の収縮量に応じた厚みを有している。そのため、中空部は反力を受けず比較的自由に収縮できる。よって、乾燥収縮時に中空部にクラックが発生するおそれを低減することができ、長尺など大型のセラミックス成形体22を安定して得ることができる。

【0032】

さらに、セラミックス成形体22の中空部に接する中子12の表面層12aの表面粗さRaが4.0μm以下と細かいので、転写される中空部の表面粗さが細かくなり、空隙も少なくなる。よって、後述する焼成時に、クラック、反り、変形などが生じるおそれを低減することができる。また、中空部の内面性状に高精度な平滑性が得られ、切削加工などの生加工を中空部の内面に施す必要がなく、製造コストを削減することができる。

【0033】

なお、必要に応じて、セラミックス成形体22を所望形状に生加工してもよい。

【0034】

その後、セラミックス生成体22を、公知の焼成方法で焼成して、図2(d)に示すように、セラミックス焼結体20を得る。例えば、セラミックス成形体22を酸化雰囲気で1500℃〜1600℃の温度で常圧焼成する。ここで、セラミックス成形体22は、中子12を内部に抱えたまま焼成され、焼成中に表面層12aを焼失させてもよい。このとき、表面層12aはセラミックス成形体22の空隙を介しても外部に抜け出す。

【0035】

なお、必要に応じて、セラミックス成形体22を500℃程度まで徐々に加熱して内部のバインダを脱脂させてもよい。また、強度を強化するために、セラミックス成形体22を1000℃〜1300℃で仮焼してもよい。

【0036】

最後に、必要に応じて、所望の寸法となるようにセラミックス焼結体20に仕上げ加工を施す。

【0037】

なお、以上、本発明の実施形態について図面を参照して説明したが、本発明はこれに限定されない。例えば、中子12の断面形状は、丸形状や角形状など任意であり、その長手方向に同一でなくともよい。また、中子12は、直線状に延びるものに限定されず、波状、階段状など任意の形状に延びるもののほか、ブロック状、筒状など任意の形状のものであってもよい。また、中子12の個数も限定されず、セラミックス成形体22に任意の個数の中空形状を形成することができる。また、複数の中子12を組み合わせて、セラミックス成形体22に複雑な中空形状を形成することもできる。また、中子12の支持構造も限定されない。

【0038】

このように、中子12の形状、個数、支持構造などが限定されないので、所望するセラミックス製品の重量や剛性などに応じて、自由度の大きな中空形状をセラミックス成形体22に付与することが可能となる。例えば、角板状、円板状、柱状、棒状などの中子12を用いて、減肉リブ形状を備えたセラミックス成形体22を得ることができる。

【0039】

また、本発明は、固形鋳込み成形法などに比較すると、成形可能なセラミックス成形体22の大きさに制約が少なく、小型品から大型品まで適用できる。特に、一辺が400mm以上、又は直径300mm以上で、肉厚が40mm以上の大型肉厚形状のセラミックス成形体22を形成するに適している。

【0040】

また、例えば、中実円柱状の中子を底部11aの載置することにより、鉛直方向に延びる円柱状の穴が形成された肉厚円筒状のセラミックス成形体22を得ることができる。

【0041】

また、主型11に注入したスラリー21中にブロック状の中子12を埋め込むことにより、外部と連通しない空洞を有したセラミックス成形体22を得ることができる。この場合、中子12を全て柔軟材料からなるものとして、焼成の際に中子12を全て焼失させればよい。

【0042】

また、中子12の成形空間に対する体積割合は5%〜95%の範囲であればよく、セラミックス成形体22の肉厚の薄厚も限定されない。

また、本発明は、加圧鋳込みや固形鋳込みにも適用可能である。

【0043】

〔実施例及び比較例〕

セラミックス製品がアルミナセラミックス焼結体である場合について、実施例及び比較例を説明する。セラミックス粉末として市販のアルミナ粉末(昭和電工株式会社製AL−160SG−4、純度99.7%)を用い、バインダ(三井東圧化学株式会社製WA−320)、分散剤(互応化学工業株式会社製KE−552)及びイオン交換水を混合して調整し、スラリーを作製した。

【0044】

鋳型10として、底部11aが石膏、側壁部11b及び底板11cが硬質プラスチックからなり、主型の内側寸法が幅1100mm、深さ500mm、奥行き1100mmであるものを用いた。底部11aの下側部には、真空ポンプにより減圧される吸引溝13が形成されている。4本の中子12を幅方向に200mm、高さ方向に30mmだけ隙間を設けて、縦2本、横2本に図1(a)及び図1(b)に示すように配置した。各中子12の外側形状は、幅250mm、高さ30mm、奥行き1100mmの四角柱状である。鋳型10は、底部11aの着肉面(上面)が水平になるように水平な場所に設置した。

【0045】

次に、この鋳型10に前述したスラリーを注入した。着肉は、吸引溝13から吸引する吸引真空力をゲージ圧で0MPa〜−0.1MPaの範囲で調整しながら行った。着肉厚みが150mmに到達したとき、着肉層22上にある上澄みスラリー23を排出した。着肉厚みは、着肉層22の上面に棒を押し当てて測定した。その後、吸引溝13から吸引する吸引真空力をゲージ圧で−0.1MPaとして所定時間吸水を行った。

【0046】

そして、室温下で14日乾燥し、さらに30℃〜60℃まで徐々に加熱して強制乾燥した後、セラミックス成形体22を主型11から取り出した。なお、この時点では、中子12はセラミックス成形体22内に残置されている。

【0047】

次に、セラミックス成形体22を酸化雰囲気下で常圧焼成した。1600℃で2時間焼成して、セラミックス焼結体20を得た。

【0048】

実施例と比較例の結果を表1にまとめた。なお、硬度は、実施例1〜5及び比較例1,2ではJIS K 6253に準拠したショア硬度A(JIS)、比較例3ではショア硬度D(JIS)、比較例4ではモース硬度、比較例5ではJIS Z 2244に準拠したビッカース硬度での値である。

【0049】

【表1】

【0050】

〔実施例1−5〕

ショア硬度A(JIS)20〜60°で表面粗さRaが4.0μm以下のシリコンゴム、クロロプレンゴム、ウレタンゴム、ブチルゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。このとき、得られたセラミックス成形体22は、何れも、乾燥時にクラックは発生せず、外観目視は良好であり、中空部の表面も平滑であった。その後、中空部に加工を加えることなく、セラミックス成形体22を焼成した。得られたセラミックス焼結体20は、何れも外観目視は良好であり、反り、変形、クラックは発生していなかった。そして、嵩密度は3.90g/cm3以上であり、良好に緻密化していた。

【0051】

〔比較例1〕

ショア硬度A(JIS)が15°のシリコンゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22は、自重と乾燥収縮によって中空部内に変形が生じていた。その後、焼成して得られたセラミックス焼結体20にはクラックが発生していた。

【0052】

〔比較例2〕

表面粗さRaが10.0μmのクロロプレンゴムからなる表面層12aを有する中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22には所望の中空形状が形成されていたが、中空部の表面粗さが粗く空隙が多く存在することが目視で確認された。これは、中子12の表面粗さが粗かったためであると考えられる。その後、焼結して得られたセラミックス焼結体20には、反り、変形、クラックが発生しており、嵩密度は3.70g/cm3と低く、十分に緻密化されていなかった。

【0053】

〔比較例3,4,5〕

ポリエチレン、石膏及びステンレス鋼と、ショア硬度A(JIS)が60°を超える硬い材質からなる中子12を備えた鋳型10を用いて成形した。得られたセラミックス成形体22から中子12を引き抜くことができず、セラミックス成形体22にクラックが発生した。

【符号の説明】

【0054】

10…鋳型、 11…主型、 11a…底部、 11b…側壁部、 11c…底板、 12…中子、 12a…表面層、 12b…芯部、 13…気密空間(溝)、 20…セラミックス製品(セラミックス焼結体)、 21…スラリー、 22…セラミックス成形体(着肉層)。

【特許請求の範囲】

【請求項1】

少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備える鋳型に、セラミックス粉末を分散させたスラリーを注入する工程と、

前記スラリーの水分を前記吸水性材料に吸水させると共に、前記セラミックス粉末を前記鋳型に着肉させ、セラミックス成形体を形成する工程とを含むことを特徴とするセラミックス製品の製造方法。

【請求項2】

少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備えることを特徴とするセラミックス成形用鋳型。

【請求項3】

前記柔軟材料が合成ゴムであることを特徴とする請求項2に記載のセラミックス成形用鋳型。

【請求項1】

少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備える鋳型に、セラミックス粉末を分散させたスラリーを注入する工程と、

前記スラリーの水分を前記吸水性材料に吸水させると共に、前記セラミックス粉末を前記鋳型に着肉させ、セラミックス成形体を形成する工程とを含むことを特徴とするセラミックス製品の製造方法。

【請求項2】

少なくとも底部が吸水性材料からなる主型と、少なくとも表面層がショア硬度A(JIS)20〜60°の柔軟材料からなり、表面粗さRaが4.0μm以下である中子とを備えることを特徴とするセラミックス成形用鋳型。

【請求項3】

前記柔軟材料が合成ゴムであることを特徴とする請求項2に記載のセラミックス成形用鋳型。

【図1】

【図2】

【図2】

【公開番号】特開2012−71547(P2012−71547A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−219869(P2010−219869)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]