セラミックハニカム構造体及びその製造方法

【課題】 噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体及びその製造方法を得る

【解決手段】 多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsiであるセラミックハニカム構造体。

【解決手段】 多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsiであるセラミックハニカム構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒作用を利用して、内燃機関から排出される排出ガスを浄化する排気ガス浄化に用いられるセラミックハニカム構造体及びその製造方法に関するものである。

【背景技術】

【0002】

ディーゼルエンジンやガソリンエンジン等の内燃機関から排出される排気ガスには、窒素酸化物(NOx)や粒子状物質(PM)が含まれており、内燃機関の排気管には、粒子状物質を低減する装置や、窒素酸化物を低減する装置が設けられている。この窒素酸化物を低減する装置としては、排気管の中に尿素を噴射し、排気管内で尿素からアンモニアを生成させ、生成させたアンモニアと排気ガス中の窒素酸化物とを反応させ、窒素酸化物から酸素を取り除き窒素に戻すことにより、排気ガスから窒素酸化物を低減する尿素SCR触媒がある。これは、図4に示すように、ディーゼルエンジンの排気通路に配設されたSCR触媒の入口に、アンモニア水溶液や尿素水溶液等の還元剤タンクから還元剤を排気通路内に噴射供給する還元剤供給装置を設けている。このような、尿素SCR触媒は、タンクを含めた噴射装置を車両に直接設置しなければならず、さらに、尿素を供給するインフラの整備が十分に構築されていない問題がある。そこで、ディーゼル燃料(HC)を還元剤として使用するHC−SCR触媒技術が注目されている。

【0003】

HC-SCR触媒に用いられる担体として、例えば、特許文献1には、SCR触媒に、隔壁厚さが0.1〜0.35mm、隔壁ピッチが1.0〜2.0mmであるセラミックハニカム構造体を用いることで、従来の例えば隔壁厚さ0.05mm、隔壁のピッチ0.85mmの所謂、薄壁、高セル密度のセラミックハニカム構造体を用いることで生じていた、セラミックハニカム構造体入口の圧力損失が大きくなる問題を解決できるとしている。また、特許文献2には、触媒との反応性が高いセラミックハニカム構造体を提供するものとして、ハニカム状セラミックモジュールの開孔セル横断面が円形かつ互いに同一で、各ハニカム状セラミックモジュールを、開孔セル横断面の中心を軸として、互いに回転して半径、円周方向に夫々開孔セル半ピッチずつずらして積層し、開孔セルの軸方向が連通するように、ハニカム状セラミックモジュールを複数配設して成るセラミックハニカム構造体が開示されている。特許文献2に記載のセラミックハニカム構造体は、1段目のモジュールで開孔セルの中心部を通過した排気ガスが、2段目では、セル壁の格子点に接触して(3、4段目も同様)、排気ガスのセル壁との接触機会が増加し、触媒反応の効率が良好となるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−052750号公報

【特許文献2】特開平8−012460号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

HC−SCR触媒は、SCR触媒の入口で噴射されるディーゼル燃料(HC)が、その後ろに配置されるSCR触媒と接触して排気ガスと充分に反応する必要がある。しかし、特許文献1や特許文献2に記載されるセラミックハニカム構造体を、HC−SCR触媒に用いた場合、排気ガス自体はセル壁との接触の機会が増加するが、SCR触媒の入口で噴射されたディーゼル燃料(HC)は、排気ガスと充分に混合されていないので、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と十分に反応することができず、排気ガス中の窒素酸化物を低減する効果が十分でなかった。

【0006】

本発明の課題は、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体及びその製造方法を得ることにある。

【課題を解決するための手段】

【0007】

すなわち、本発明のセラミックハニカム構造体は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることを特徴とする。

【0008】

本発明のセラミックハニカム構造体において、前記R部の曲率半径が、前記流路における一方の対向するR部の曲率半径が、他方の対向するR部の曲率半径より大きいことが好ましい。

【0009】

次に、本発明のセラミックハニカム構造体の製造方法は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、前記端面において、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成することを特徴とする。

【0010】

本発明のセラミックハニカム構造体の製造方法において、前記接合された複数のセラミックハニカム部材の外周面に外皮を形成することが好ましい。

【0011】

次に、本発明の作用効果について説明する。

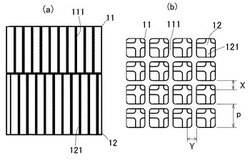

本発明のセラミックハニカム構造体は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることで、次の作用効果を有する。すなわち、複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、図1に示すように、複数のセラミックハニカム部材の隔壁同士の間隔X、Yのいずれかが、隔壁ピッチpの0.3倍〜0.7倍の位置でずれて接合されていることで、SCR触媒の入口で噴射されたディーゼル燃料(HC)は、上流側のセラミックハニカム部材の流路に流入した後、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、さらに、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱され、これにより、ディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となる。

【0012】

ここで、複数のセラミックハニカム部材のうち、上流側のセラミックハニカム部材から流入した排気ガスと噴射されたディーゼル燃料(HC)が、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱されるが、R部の曲率半径が、前記流路における一方の対向するR部の曲率半径R1が、他方の対向するR部の曲率半径R2より大きい(R1>R2)(図2)ことで、排気ガスと噴射されたディーゼル燃料(HC)の流れの乱れがより大きくなり、ディーゼル燃料(HC)が排気ガスとより一層良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と反応が一層効率良く行われ、排気ガス中の窒素酸化物をより効率良く低減することが可能となるので好ましい。一方の対向するR部の曲率半径R1は、他方の対向するR部の曲率半径R2の1.2倍以上(R1≧1.2×R2)であることがさらに好ましい。

【0013】

本発明において、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されるが、0.3倍未満である場合、0.7倍を超える場合ともに、排気ガスと噴射されたディーゼル燃料(HC)の乱れが小さく、ディーゼル燃料(HC)が排気ガスと十分に混合されず、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物との反応が不十分となり、排気ガス中の窒素酸化物を低減する効果が十分とならないので好ましくない。好ましくは、複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.4倍〜0.6倍の位置でずれて接合されていることが好ましい。

【0014】

本発明において、前記複数のセラミックハニカム部材の隔壁の表面粗さが最大高さRzで20μm以上であることで、隔壁表面に形成される凹凸で、排気ガスと噴射されたディーゼル燃料(HC)の流れが乱され易くなり、噴射されたディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となる。隔壁の表面粗さが最大高さRzで20μm未満である場合、隔壁表面に形成される凹凸が小さくなるので、排気ガスと噴射されたディーゼル燃料(HC)の流れが乱され難くなり、噴射されたディーゼル燃料(HC)と排気ガスとの混合が不十分となり、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物との反応が不十分となるので好ましくない。また、隔壁の表面粗さは、大きすぎると、排気ガスが通過する際の圧力損失が大きくなるので、好ましくは、隔壁の表面粗さは、最大高さRzで30〜200μmであることが好ましい。尚、最大高さRzは、表面粗さ計により、隔壁表面形状を長手方向に測定し、JIS B

0601-2001に準じて求めたものである。

【0015】

前記複数のセラミックハニカム部材の隔壁厚さが0.2mm未満である場合、隔壁の強度が低下するので好ましくなく、隔壁厚さが0.4mmを超えると、流路の開口面積が小さくなり、排気ガスが通過する際の圧力損失が大きくなるので好ましくない。好ましくは、隔壁厚さは0.25〜0.35mmである。

【0016】

前記複数のセラミックハニカム部材のセル数が100cpsi未満である場合、触媒が担持される幾何学的表面積が小さくなって、触媒の担持量が少なくなり、排気ガスの触媒反応の効率が悪くなるので好ましくない。一方、セル数が300cpsiを超えると、流路の開口面積が小さくなり、排気ガスが通過する際の圧力損失が大きくなるので好ましくない。好ましくは、セル数は130〜270cpsiである。

【0017】

次に、本発明のセラミックハニカム構造体の製造方法は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成する。これにより、セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体が得られ、上流側のセラミックハニカム部材の流路に流入した排気ガスと噴射されたディーゼル燃料(HC)が、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱され、ディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となるセラミックハニカム構造体を得ることができる。

【0018】

ここで、複数のセラミックハニカム部材は、次のように製造される。セラミックス原料粉末に有機バインダー、潤滑剤等の成形助剤、造孔材を添加、混合後、所定量の水を注入して、混合、混練を行い可塑性を有する坏土とする。この坏土を、図3に示すように、成形溝の角部に曲面(R部)を形成した押出成形用金型を用いて押出成形することにより、隔壁交点部にR部を有するハニカム状の成形体とし、所定の長さに切断し乾燥を行う。乾燥された複数の成形体の端面同士を、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し(図1(a)(b))、当接された複数のセラミックハニカム部材を焼成する。焼成により、当接された端面で、複数のセラミックハニカム部材が焼結されて固着することができる。この時、造孔材に平均粒子径が5〜70μmを有する材料を用いることで、隔壁の表面粗さが最大高さRzで20μm以上であるセラミックハニカム部材とすることができる。造孔材には、グラファイト、樹脂、発泡樹脂、発泡済樹脂、セラミックコーティング樹脂等を用いることができる。また、セラミックス原料としては、コーディエライト、コーディエライト化原料、アルミナ、ムライト、窒化珪素、炭化珪素、チタン酸アルミ等を用いることができる。尚、接合されるセラミックハニカム部材の数に限定はなく、2個以上のセラミックハニカム部材を、流路方向に接合することができる。

【0019】

本発明のセラミックハニカム構造体の製造方法において、前記接合された複数のセラミックハニカム部材の外周面に外皮を形成する。外皮は、セラミック原料と有機バインダー、水を添加、混合、混練してスラリーとし、このスラリーを接合された複数のセラミックハニカム部材の外周にコーティングする。これにより、複数のセラミックハニカム構造体の接合が強固となる。この時、接合された複数のセラミックハニカム部材の外周に直接コーティングしても良いが、複数のセラミックハニカム部材の外周周縁部を加工除去して、外部に開口する凹溝とし、その凹溝にスラリーをコーティングしても良い。セラミック原料として、コーディエライト、コーディエライト化原料、アルミナ、ムライト、窒化珪素、炭化珪素、チタン酸アルミ等を用いることができ、セラミックハニカム部材と同一の原料でも良く、異なっていても良い。

【発明の効果】

【0020】

本発明によれば、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体及びその製造方法を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るセラミックハニカム構造体の接合部を排気ガス流入側から見た図

【図2】本発明に係るセラミックハニカム構造体の隔壁交差部を示す図

【図3】本発明に係るセラミックハニカム構造体を押出成形する口金を成形体出口側から見た図

【図4】本発明に係るSCR触媒を用いた排気系の構成図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を実施例を基に説明する。

(実施例1)

カオリン、タルク、シリカ、アルミナ粉末を調整し、質量比で、SiO2:48〜52%、Al2O3:33〜37%、MgO:12〜15%となるコーディエライト質のセラミックハニカム構造体形成用セラミックス原料を準備し、これにメチルセルロース、ヒドロキシプロピルメチルセルロースなどのバインダーをセラミックス原料に対して8%、潤滑剤、平均粒子径が40μmを有する発泡済み中空樹脂の造孔材を7.0%添加し、乾式で十分混合した後、規定量の水を添加、十分な混練を行って可塑化したセラミック坏土を作製した。次に、図3に示す成形溝の角部に曲面(R部)を形成した押出成形用金型を用いて坏土を押出し成形し、所定長さに切断し、外径266.7mm、長さ150mmのハニカム構造を有する成形体を4個作製した。この成形体を、マイクロ波乾燥機で20分間乾燥した後、1つの成形体の一方の端面において、もう一つの成形体の一方の端面で隔壁同士が、表1に示す隔壁ピッチのずれ位置で当接した。そして、当接された二つのセラミックハニカム部材を、焼成炉で8日間のスケジュールで最高温度1410℃で焼成を行った。そして、二つのセラミックハニカム部材が、流路方向に接合された実施例1のセラミックハニカム構造体を2個得た。

【0023】

上記で得られたセラミックハニカム構造体に対し、7.5Nm3/minエア流量時のハニカム構造体前後の圧力損失と、静水圧でのアイソスタティック強度を測定した。そして、圧力損失が300mmH2O以下であったものを◎、350mmH2O以下であったものを○、350mmH2Oを超えたものを×として評価した。また、アイソスタティック強度については、1.5MPa以上であったものを◎、1.0MPa以上1.5MPa未満であったものを○、1.0MPa未満であったものを×として評価した。

【0024】

また、上記で得られたセラミックハニカム構造体に、活性金属として白金を担持してSCR触媒とし、排気ガス温度300℃、NOxを400ppm含む排気ガスを導入し、排気ガス中のNOx量と同量のディーゼル燃料(HC)を添加し、SCR触媒出口での排気ガス中NOx量を測定して、NOx浄化性能を測定した。その結果、NOx浄化率が70%以上であったものを◎、NOx浄化率が50%以上70%未満であったものを○、NOx浄化率が50%未満であったものを×として評価した。

【0025】

隔壁の表面粗さである最大高さRyは、ミツトヨ製表面粗さ計SURFTESTにより、先端の曲率半径5μmの触針を用いて、各実施例で作成した残りの1個から試験片を切り出し、隔壁表面を長手方向2mmに亘って測定して、JIS B 0601-2001に準じて求め、3ケ所の測定値の平均とした。

これらの結果を表1に示す。

【0026】

(実施例2、3)

実施例2、3では、二つのセラミックハニカム部材のずれ位置を表1に示す値とした以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例2、3のセラミックハニカム構造体を各2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0027】

(実施例4)

実施例4では、平均粒子径が10μmを有する発泡済み中空樹脂の造孔材を7.0%添加してハニカム構造体を製造したこと以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例4のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0028】

(実施例5)

実施例5では、二つのセラミックハニカム部材のずれ位置と隔壁厚さ、セル数を表1に示す値に変更した以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例5のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0029】

(実施例6)

実施例6では、実施例5と同様に、当接された二つのセラミックハニカム部材を、焼成した後、焼成された複数のセラミックハニカム部材の外周面に、外皮を形成した。外皮は、セラミック原料として非晶質シリカ、有機バインダー、水を添加、混合、混練してスラリーとし、このスラリーを接合された複数のセラミックハニカム部材の外周にコーティングし、乾燥後、二つのセラミックハニカム部材が、流路方向に接合された実施例6のセラミックハニカム構造体2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0030】

(実施例7)

実施例7では、セル壁交点において、一方の対向するR部の曲率半径R1と、他方の対向するR部の曲率半径R2を表1に示す値に変更した以外は実施例6と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例7のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0031】

(実施例8)

実施例8では、外径266.7mm、長さ300mmに押出し成形された成形体をマイクロ波乾燥機で20分間乾燥した後、長さ150mmに切断して二つのセラミックハニカム部材とし、これら二つのセラミックハニカム部材のずれ位置を表1に示す値に変更した以外は実施例7と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例7のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0032】

(比較例1)

比較例1では、成形溝の角部に曲面(R部)が形成されていない押出成形用金型を用いて坏土を押出し成形したこと、隔壁厚さ、セル数を表1に示す値に変更したこと以外は、実施例6と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例1のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0033】

(比較例2)

比較例2では、二つのセラミックハニカム部材のずれ位置を表1に示す値に変更した以外は、実施例8と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例2のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0034】

(比較例3、4)

比較例3、4では、二つのセラミックハニカム部材の隔壁厚さとセル数を表1に示す値に変更した以外は、実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例3、4のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0035】

【表1】

【0036】

表17の評価結果から、本発明の実施例である実施例1〜8は、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体が得られることがわかる。一方、比較例1〜4では、排気ガス中の窒素酸化物を十分に浄化できていないことがわかる。

【符号の説明】

【0037】

11:上流側のセラミックハニカム部材

111:上流側のセラミックハニカム部材の隔壁

12:下流側のセラミックハニカム部材

121:下流側のセラミックハニカム部材の隔壁

21:エンジン

22:排気通路

23:SCR触媒

24:還元剤噴射装置

25:尿素タンク

31:押出成形用口金

32:成形溝

【技術分野】

【0001】

本発明は、触媒作用を利用して、内燃機関から排出される排出ガスを浄化する排気ガス浄化に用いられるセラミックハニカム構造体及びその製造方法に関するものである。

【背景技術】

【0002】

ディーゼルエンジンやガソリンエンジン等の内燃機関から排出される排気ガスには、窒素酸化物(NOx)や粒子状物質(PM)が含まれており、内燃機関の排気管には、粒子状物質を低減する装置や、窒素酸化物を低減する装置が設けられている。この窒素酸化物を低減する装置としては、排気管の中に尿素を噴射し、排気管内で尿素からアンモニアを生成させ、生成させたアンモニアと排気ガス中の窒素酸化物とを反応させ、窒素酸化物から酸素を取り除き窒素に戻すことにより、排気ガスから窒素酸化物を低減する尿素SCR触媒がある。これは、図4に示すように、ディーゼルエンジンの排気通路に配設されたSCR触媒の入口に、アンモニア水溶液や尿素水溶液等の還元剤タンクから還元剤を排気通路内に噴射供給する還元剤供給装置を設けている。このような、尿素SCR触媒は、タンクを含めた噴射装置を車両に直接設置しなければならず、さらに、尿素を供給するインフラの整備が十分に構築されていない問題がある。そこで、ディーゼル燃料(HC)を還元剤として使用するHC−SCR触媒技術が注目されている。

【0003】

HC-SCR触媒に用いられる担体として、例えば、特許文献1には、SCR触媒に、隔壁厚さが0.1〜0.35mm、隔壁ピッチが1.0〜2.0mmであるセラミックハニカム構造体を用いることで、従来の例えば隔壁厚さ0.05mm、隔壁のピッチ0.85mmの所謂、薄壁、高セル密度のセラミックハニカム構造体を用いることで生じていた、セラミックハニカム構造体入口の圧力損失が大きくなる問題を解決できるとしている。また、特許文献2には、触媒との反応性が高いセラミックハニカム構造体を提供するものとして、ハニカム状セラミックモジュールの開孔セル横断面が円形かつ互いに同一で、各ハニカム状セラミックモジュールを、開孔セル横断面の中心を軸として、互いに回転して半径、円周方向に夫々開孔セル半ピッチずつずらして積層し、開孔セルの軸方向が連通するように、ハニカム状セラミックモジュールを複数配設して成るセラミックハニカム構造体が開示されている。特許文献2に記載のセラミックハニカム構造体は、1段目のモジュールで開孔セルの中心部を通過した排気ガスが、2段目では、セル壁の格子点に接触して(3、4段目も同様)、排気ガスのセル壁との接触機会が増加し、触媒反応の効率が良好となるとしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−052750号公報

【特許文献2】特開平8−012460号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

HC−SCR触媒は、SCR触媒の入口で噴射されるディーゼル燃料(HC)が、その後ろに配置されるSCR触媒と接触して排気ガスと充分に反応する必要がある。しかし、特許文献1や特許文献2に記載されるセラミックハニカム構造体を、HC−SCR触媒に用いた場合、排気ガス自体はセル壁との接触の機会が増加するが、SCR触媒の入口で噴射されたディーゼル燃料(HC)は、排気ガスと充分に混合されていないので、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と十分に反応することができず、排気ガス中の窒素酸化物を低減する効果が十分でなかった。

【0006】

本発明の課題は、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体及びその製造方法を得ることにある。

【課題を解決するための手段】

【0007】

すなわち、本発明のセラミックハニカム構造体は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることを特徴とする。

【0008】

本発明のセラミックハニカム構造体において、前記R部の曲率半径が、前記流路における一方の対向するR部の曲率半径が、他方の対向するR部の曲率半径より大きいことが好ましい。

【0009】

次に、本発明のセラミックハニカム構造体の製造方法は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、前記端面において、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成することを特徴とする。

【0010】

本発明のセラミックハニカム構造体の製造方法において、前記接合された複数のセラミックハニカム部材の外周面に外皮を形成することが好ましい。

【0011】

次に、本発明の作用効果について説明する。

本発明のセラミックハニカム構造体は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることで、次の作用効果を有する。すなわち、複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、図1に示すように、複数のセラミックハニカム部材の隔壁同士の間隔X、Yのいずれかが、隔壁ピッチpの0.3倍〜0.7倍の位置でずれて接合されていることで、SCR触媒の入口で噴射されたディーゼル燃料(HC)は、上流側のセラミックハニカム部材の流路に流入した後、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、さらに、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱され、これにより、ディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となる。

【0012】

ここで、複数のセラミックハニカム部材のうち、上流側のセラミックハニカム部材から流入した排気ガスと噴射されたディーゼル燃料(HC)が、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱されるが、R部の曲率半径が、前記流路における一方の対向するR部の曲率半径R1が、他方の対向するR部の曲率半径R2より大きい(R1>R2)(図2)ことで、排気ガスと噴射されたディーゼル燃料(HC)の流れの乱れがより大きくなり、ディーゼル燃料(HC)が排気ガスとより一層良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と反応が一層効率良く行われ、排気ガス中の窒素酸化物をより効率良く低減することが可能となるので好ましい。一方の対向するR部の曲率半径R1は、他方の対向するR部の曲率半径R2の1.2倍以上(R1≧1.2×R2)であることがさらに好ましい。

【0013】

本発明において、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されるが、0.3倍未満である場合、0.7倍を超える場合ともに、排気ガスと噴射されたディーゼル燃料(HC)の乱れが小さく、ディーゼル燃料(HC)が排気ガスと十分に混合されず、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物との反応が不十分となり、排気ガス中の窒素酸化物を低減する効果が十分とならないので好ましくない。好ましくは、複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.4倍〜0.6倍の位置でずれて接合されていることが好ましい。

【0014】

本発明において、前記複数のセラミックハニカム部材の隔壁の表面粗さが最大高さRzで20μm以上であることで、隔壁表面に形成される凹凸で、排気ガスと噴射されたディーゼル燃料(HC)の流れが乱され易くなり、噴射されたディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となる。隔壁の表面粗さが最大高さRzで20μm未満である場合、隔壁表面に形成される凹凸が小さくなるので、排気ガスと噴射されたディーゼル燃料(HC)の流れが乱され難くなり、噴射されたディーゼル燃料(HC)と排気ガスとの混合が不十分となり、ディーゼル燃料(HC)が、排気ガス中の窒素酸化物との反応が不十分となるので好ましくない。また、隔壁の表面粗さは、大きすぎると、排気ガスが通過する際の圧力損失が大きくなるので、好ましくは、隔壁の表面粗さは、最大高さRzで30〜200μmであることが好ましい。尚、最大高さRzは、表面粗さ計により、隔壁表面形状を長手方向に測定し、JIS B

0601-2001に準じて求めたものである。

【0015】

前記複数のセラミックハニカム部材の隔壁厚さが0.2mm未満である場合、隔壁の強度が低下するので好ましくなく、隔壁厚さが0.4mmを超えると、流路の開口面積が小さくなり、排気ガスが通過する際の圧力損失が大きくなるので好ましくない。好ましくは、隔壁厚さは0.25〜0.35mmである。

【0016】

前記複数のセラミックハニカム部材のセル数が100cpsi未満である場合、触媒が担持される幾何学的表面積が小さくなって、触媒の担持量が少なくなり、排気ガスの触媒反応の効率が悪くなるので好ましくない。一方、セル数が300cpsiを超えると、流路の開口面積が小さくなり、排気ガスが通過する際の圧力損失が大きくなるので好ましくない。好ましくは、セル数は130〜270cpsiである。

【0017】

次に、本発明のセラミックハニカム構造体の製造方法は、多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成する。これにより、セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体が得られ、上流側のセラミックハニカム部材の流路に流入した排気ガスと噴射されたディーゼル燃料(HC)が、接合された下流側のセラミックハニカム部材を通過する際、排気ガスと噴射されたディーゼル燃料(HC)は、下流側のセラミックハニカム部材の隔壁交点部に衝突して、その流れが乱れ、流れが乱れた排気ガスと噴射されたディーゼル燃料(HC)が、隔壁の交点部のR部でさらに流れが乱され、ディーゼル燃料(HC)は排気ガスと良好に混合され、ディーゼル燃料(HC)が排気ガス中の窒素酸化物と効率良く反応が行われ、排気ガス中の窒素酸化物を効率良く低減することが可能となるセラミックハニカム構造体を得ることができる。

【0018】

ここで、複数のセラミックハニカム部材は、次のように製造される。セラミックス原料粉末に有機バインダー、潤滑剤等の成形助剤、造孔材を添加、混合後、所定量の水を注入して、混合、混練を行い可塑性を有する坏土とする。この坏土を、図3に示すように、成形溝の角部に曲面(R部)を形成した押出成形用金型を用いて押出成形することにより、隔壁交点部にR部を有するハニカム状の成形体とし、所定の長さに切断し乾燥を行う。乾燥された複数の成形体の端面同士を、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し(図1(a)(b))、当接された複数のセラミックハニカム部材を焼成する。焼成により、当接された端面で、複数のセラミックハニカム部材が焼結されて固着することができる。この時、造孔材に平均粒子径が5〜70μmを有する材料を用いることで、隔壁の表面粗さが最大高さRzで20μm以上であるセラミックハニカム部材とすることができる。造孔材には、グラファイト、樹脂、発泡樹脂、発泡済樹脂、セラミックコーティング樹脂等を用いることができる。また、セラミックス原料としては、コーディエライト、コーディエライト化原料、アルミナ、ムライト、窒化珪素、炭化珪素、チタン酸アルミ等を用いることができる。尚、接合されるセラミックハニカム部材の数に限定はなく、2個以上のセラミックハニカム部材を、流路方向に接合することができる。

【0019】

本発明のセラミックハニカム構造体の製造方法において、前記接合された複数のセラミックハニカム部材の外周面に外皮を形成する。外皮は、セラミック原料と有機バインダー、水を添加、混合、混練してスラリーとし、このスラリーを接合された複数のセラミックハニカム部材の外周にコーティングする。これにより、複数のセラミックハニカム構造体の接合が強固となる。この時、接合された複数のセラミックハニカム部材の外周に直接コーティングしても良いが、複数のセラミックハニカム部材の外周周縁部を加工除去して、外部に開口する凹溝とし、その凹溝にスラリーをコーティングしても良い。セラミック原料として、コーディエライト、コーディエライト化原料、アルミナ、ムライト、窒化珪素、炭化珪素、チタン酸アルミ等を用いることができ、セラミックハニカム部材と同一の原料でも良く、異なっていても良い。

【発明の効果】

【0020】

本発明によれば、噴射されたディーゼル燃料(HC)が、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体及びその製造方法を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係るセラミックハニカム構造体の接合部を排気ガス流入側から見た図

【図2】本発明に係るセラミックハニカム構造体の隔壁交差部を示す図

【図3】本発明に係るセラミックハニカム構造体を押出成形する口金を成形体出口側から見た図

【図4】本発明に係るSCR触媒を用いた排気系の構成図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を実施例を基に説明する。

(実施例1)

カオリン、タルク、シリカ、アルミナ粉末を調整し、質量比で、SiO2:48〜52%、Al2O3:33〜37%、MgO:12〜15%となるコーディエライト質のセラミックハニカム構造体形成用セラミックス原料を準備し、これにメチルセルロース、ヒドロキシプロピルメチルセルロースなどのバインダーをセラミックス原料に対して8%、潤滑剤、平均粒子径が40μmを有する発泡済み中空樹脂の造孔材を7.0%添加し、乾式で十分混合した後、規定量の水を添加、十分な混練を行って可塑化したセラミック坏土を作製した。次に、図3に示す成形溝の角部に曲面(R部)を形成した押出成形用金型を用いて坏土を押出し成形し、所定長さに切断し、外径266.7mm、長さ150mmのハニカム構造を有する成形体を4個作製した。この成形体を、マイクロ波乾燥機で20分間乾燥した後、1つの成形体の一方の端面において、もう一つの成形体の一方の端面で隔壁同士が、表1に示す隔壁ピッチのずれ位置で当接した。そして、当接された二つのセラミックハニカム部材を、焼成炉で8日間のスケジュールで最高温度1410℃で焼成を行った。そして、二つのセラミックハニカム部材が、流路方向に接合された実施例1のセラミックハニカム構造体を2個得た。

【0023】

上記で得られたセラミックハニカム構造体に対し、7.5Nm3/minエア流量時のハニカム構造体前後の圧力損失と、静水圧でのアイソスタティック強度を測定した。そして、圧力損失が300mmH2O以下であったものを◎、350mmH2O以下であったものを○、350mmH2Oを超えたものを×として評価した。また、アイソスタティック強度については、1.5MPa以上であったものを◎、1.0MPa以上1.5MPa未満であったものを○、1.0MPa未満であったものを×として評価した。

【0024】

また、上記で得られたセラミックハニカム構造体に、活性金属として白金を担持してSCR触媒とし、排気ガス温度300℃、NOxを400ppm含む排気ガスを導入し、排気ガス中のNOx量と同量のディーゼル燃料(HC)を添加し、SCR触媒出口での排気ガス中NOx量を測定して、NOx浄化性能を測定した。その結果、NOx浄化率が70%以上であったものを◎、NOx浄化率が50%以上70%未満であったものを○、NOx浄化率が50%未満であったものを×として評価した。

【0025】

隔壁の表面粗さである最大高さRyは、ミツトヨ製表面粗さ計SURFTESTにより、先端の曲率半径5μmの触針を用いて、各実施例で作成した残りの1個から試験片を切り出し、隔壁表面を長手方向2mmに亘って測定して、JIS B 0601-2001に準じて求め、3ケ所の測定値の平均とした。

これらの結果を表1に示す。

【0026】

(実施例2、3)

実施例2、3では、二つのセラミックハニカム部材のずれ位置を表1に示す値とした以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例2、3のセラミックハニカム構造体を各2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0027】

(実施例4)

実施例4では、平均粒子径が10μmを有する発泡済み中空樹脂の造孔材を7.0%添加してハニカム構造体を製造したこと以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例4のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0028】

(実施例5)

実施例5では、二つのセラミックハニカム部材のずれ位置と隔壁厚さ、セル数を表1に示す値に変更した以外は実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例5のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0029】

(実施例6)

実施例6では、実施例5と同様に、当接された二つのセラミックハニカム部材を、焼成した後、焼成された複数のセラミックハニカム部材の外周面に、外皮を形成した。外皮は、セラミック原料として非晶質シリカ、有機バインダー、水を添加、混合、混練してスラリーとし、このスラリーを接合された複数のセラミックハニカム部材の外周にコーティングし、乾燥後、二つのセラミックハニカム部材が、流路方向に接合された実施例6のセラミックハニカム構造体2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0030】

(実施例7)

実施例7では、セル壁交点において、一方の対向するR部の曲率半径R1と、他方の対向するR部の曲率半径R2を表1に示す値に変更した以外は実施例6と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例7のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0031】

(実施例8)

実施例8では、外径266.7mm、長さ300mmに押出し成形された成形体をマイクロ波乾燥機で20分間乾燥した後、長さ150mmに切断して二つのセラミックハニカム部材とし、これら二つのセラミックハニカム部材のずれ位置を表1に示す値に変更した以外は実施例7と同様に、二つのセラミックハニカム部材が、流路方向に接合された実施例7のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0032】

(比較例1)

比較例1では、成形溝の角部に曲面(R部)が形成されていない押出成形用金型を用いて坏土を押出し成形したこと、隔壁厚さ、セル数を表1に示す値に変更したこと以外は、実施例6と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例1のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0033】

(比較例2)

比較例2では、二つのセラミックハニカム部材のずれ位置を表1に示す値に変更した以外は、実施例8と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例2のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0034】

(比較例3、4)

比較例3、4では、二つのセラミックハニカム部材の隔壁厚さとセル数を表1に示す値に変更した以外は、実施例1と同様に、二つのセラミックハニカム部材が、流路方向に接合された比較例3、4のセラミックハニカム構造体を2個得た。そして、実施例1と同様に評価した結果を表1に示す。

【0035】

【表1】

【0036】

表17の評価結果から、本発明の実施例である実施例1〜8は、排気ガス中の窒素酸化物と反応が良好に行われ、排気ガス中の窒素酸化物を効率良く低減することが可能であり、排気ガスがHC−SCR触媒を通過する際の圧力損失を低く維持できるセラミックハニカム構造体が得られることがわかる。一方、比較例1〜4では、排気ガス中の窒素酸化物を十分に浄化できていないことがわかる。

【符号の説明】

【0037】

11:上流側のセラミックハニカム部材

111:上流側のセラミックハニカム部材の隔壁

12:下流側のセラミックハニカム部材

121:下流側のセラミックハニカム部材の隔壁

21:エンジン

22:排気通路

23:SCR触媒

24:還元剤噴射装置

25:尿素タンク

31:押出成形用口金

32:成形溝

【特許請求の範囲】

【請求項1】

多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることを特徴とするセラミックハニカム構造体。

【請求項2】

前記R部の曲率半径が、前記流路における一方の対向するR部の曲率半径が、他方の対向するR部の曲率半径より大きいことを特徴とする請求項1に記載のセラミックハニカム構造体。

【請求項3】

多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、前記端面において、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成することを特徴とするセラミックハニカム構造体の製造方法。

【請求項4】

前記接合された複数のセラミックハニカム部材の外周面に外皮を形成することを特徴とする請求項3に記載のセラミックハニカム構造体の製造方法。

【請求項1】

多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体であって、前記複数のセラミックハニカム部材は、前記流路が、流路方向に直交する断面において、前記隔壁の交点部にR部を有し、前記複数のセラミックハニカム部材の隔壁同士が、少なくとも一方の端面において、隔壁ピッチの0.3倍〜0.7倍の位置でずれて接合されており、前記隔壁の表面粗さが最大高さRyで20μm以上、前記隔壁厚さが0.2〜0.4mm、セル数が100〜300cpsi、であることを特徴とするセラミックハニカム構造体。

【請求項2】

前記R部の曲率半径が、前記流路における一方の対向するR部の曲率半径が、他方の対向するR部の曲率半径より大きいことを特徴とする請求項1に記載のセラミックハニカム構造体。

【請求項3】

多孔質の隔壁により仕切られた流路を有する複数のセラミックハニカム部材が、前記セラミックハニカム部材の端面において流路方向に接合されたセラミックハニカム構造体の製造方法であって、前記複数のセラミックハニカム部材は、隔壁交点部にR部を有するようにハニカム状に押出し成形、乾燥された成形体であり、前記成形体の少なくとも一方の端面同士を、前記端面において、隔壁ピッチの0.3倍〜0.7倍のずれた位置で当接し、当接された複数のセラミックハニカム部材を焼成することを特徴とするセラミックハニカム構造体の製造方法。

【請求項4】

前記接合された複数のセラミックハニカム部材の外周面に外皮を形成することを特徴とする請求項3に記載のセラミックハニカム構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−76335(P2012−76335A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222725(P2010−222725)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]