セラミックヒータ及びそれを用いた温水装置

【課題】 小型または薄型で、耐冷熱衝撃性および熱交換効率が優れた温水加熱用のセラミックヒータ及びそれを用いた温水装置を提供する。

【解決手段】 セラミック基材3の表面に配設された矩形状の発熱抵抗体4と、該発熱抵抗体4の対向する端部に接続される複数の電極5と、該電極5に夫々接続される複数の端子7と、前記発熱抵抗体4表面に積層した保護層6と、を備える。

【解決手段】 セラミック基材3の表面に配設された矩形状の発熱抵抗体4と、該発熱抵抗体4の対向する端部に接続される複数の電極5と、該電極5に夫々接続される複数の端子7と、前記発熱抵抗体4表面に積層した保護層6と、を備える。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、特に水を所定温度に加熱する温水加熱用のセラミックヒータ及びそれを用いた温水装置に関するものである。

【従来の技術】

【0002】近年、温水装置を備えた商品の小型化や軽量化に伴い、温水加熱用ヒータとして、図6に示す平板状セラミックヒータ21の発熱部24を、比較的容量の少ない貯湯タンク(図示せず)内部に水没させた瞬間加熱式温水装置が使用されている。このセラミックヒータ21は、まずアルミナを主成分とする焼結前のセラミック基材22a表面にタングステンとモリブデンの合金からなる材料を用いて配線パターン23を形成する。配線パターン23は、並列にすることで抵抗値を増加させ、通電した際に発熱する発熱部24と、幅広にすることで抵抗値を低下させ、通電しても発熱しない非発熱部25と、から構成される。次いで、発熱部24表面にセラミック基材22bを積層し還元雰囲気炉にて一体焼結した後、非発熱部25にあたる配線パターン23の両端部に、銀ロウを用いて通電端子26a、26bが固定される。そして、両通電端子26a、26b間に電源電圧を接続し通電することにより発熱部23が加熱され、セラミックヒータ21の表面に接触した水を加熱して温水とすることができる。

【0003】

【発明が解決しようとする課題】しかしながら、温水装置をさらにコンパクトにするには、発熱部の配線密度を高くしW密度を下げたり、基材の厚みを薄くし発熱部から水への熱伝達率を上げて、セラミックヒータの内部温度と加熱する水との温度差を小さくするとともに、発熱部の配線パターンに均一に電流を流し局部加熱の発生を防止する必要がある。

【0004】前記のセラミックヒータ21では、配線密度を高くするとセラミック基材22a、22bを積層して焼結する際に、セラミック基材22a、22b同士の密着性が低下し、ヒータ加熱時に基材22が剥離し配線パターン23が断線するおそれがある。そして、シート抵抗値が低い材料を用いて細線状の配線パターンを蛇行させながら配設した場合、配線パターン23の屈曲部27a、27b、27cの内側に電流が集中的に流れ局部的に加熱されるため、そこへ冷水が接すると屈曲部27を起点としてセラミックヒータ21にクラックが入り発熱抵抗体24が断線するとともに、セラミックヒータ22が破断するおそれがある。また、配線パターン23をスクリーン印刷等で形成する時には、基材22は焼結されておらず形状が不安定なため基材を薄くすることに限界があり、また、印刷膜厚にバラツキが生じやすいため局部加熱の発生の原因となりやすい。

【0005】本発明は、上記課題を解決するためになされたもので、小型または薄型で、耐冷熱衝撃性および熱交換効率が優れた温水加熱用のセラミックヒータ及びそれを用いた温水装置を提供することを目的とする。

【0006】

【課題を解決するための手段および作用・効果】上記課題を解決する為、請求項1記載の発明は、セラミック基材の表面に配設された矩形状の発熱抵抗体と、該発熱抵抗体の対向する端部に接続される複数の電極と、該電極に夫々接続される複数の端子と、前記発熱抵抗体表面に積層した保護層と、を備えたことを特徴とするセラミックヒータである。

【0007】かかる構成により、以下の作用効果を奏する。

(1)発熱抵抗体をセラミック基材にて挟み込む必要がないため、セラミック基材略全表面に発熱抵抗体を配設することが可能となり、W密度を極力低くして発熱抵抗体の単位面積当りの温度上昇を抑制し、基材の熱応力による歪みを抑制することができる。

(2)基材を薄くしても発熱ムラを生じず均一に発熱させることができる。

(3)シート抵抗値が低い発熱抵抗体を、例えば蛇行した形状で配設した場合、基材の厚みが薄くなると、発熱抵抗体が配設されている部分とそれ以外の部分とで温度差が生じるため、均一に発熱させることができない。そこで、発熱抵抗体を屈曲部がない矩形状(正方形、長方形等)に形成することにより、局部的に電流の疎密が生じることがなく、局所的な異常加熱による断線を防止できる。

(4)発熱抵抗体をトリミングし抵抗値調整することが可能になり、制御性が向上する。

(5)焼結されたセラミック基材に発熱抵抗体を印刷するため、基材の薄型化が可能になり、例えばその厚みを0.5〜1mm程度にすることで熱伝達率が向上し、応答性を向上させることができるため瞬時に水を加熱することができる。

(6)ガラス材にて保護層を形成することで耐熱性が向上し、結露による発熱抵抗体や電極間の短絡を防止し、ヒータ駆動回路等の過電流破壊を防止できる。

【0008】請求項2記載の発明は、前記電極のシート抵抗値は、前記発熱抵抗体のシート抵抗値より低いことを特徴とする。電極と発熱抵抗体のシート抵抗値が同じ場合、電極の発熱を防止するためには発熱抵抗体より電極の形状を大きくする必要があるため、ヒータが大型化してしまうが、電極のシート抵抗値を発熱抵抗体のシート抵抗値より極端に小さくすることにより、電極を細線化しヒータ自体のコンパクト化が図れる。また、発熱抵抗体全体に均一に電流を流すことが可能となり、基材を均一に発熱させることができる。

【0009】請求項3記載の発明は、前記発熱抵抗体が複数形成されたことを特徴とする。かかる構成により、発熱抵抗体を任意の位置に複数配置することにより、任意の発熱量を得ることが容易となる。また、シート抵抗値が異なる複数の発熱抵抗体を配設することにより、シート抵抗値が同じ複数の発熱抵抗体を配設するよりも、発熱抵抗体の小型化が図れるためヒータの小型化が図れる。そして、シート抵抗値がそれぞれ異なる材質で発熱抵抗体を形成することにより、同一面積でも発熱量を任意に調整することができる更に、スクリーン印刷により発熱抵抗体を形成する際、膜厚のバラツキを抑えることで局部加熱を防止でき、抵抗値のバラツキを抑制することができる。

【0010】請求項4記載の発明は、シート抵抗値が前記発熱抵抗体のシート抵抗値より低い導体にて、前記発熱抵抗体が直列に接続されたことを特徴とする。導体のシート抵抗値を発熱抵抗体のシート抵抗値より極端に低くすることにより、屈曲部に電流が集中的に流れることはなく、局部加熱を防止することができる。発熱抵抗体にシート抵抗値が低い(ガラスフリットの混合比率が少ない)材料を用いることで、発熱抵抗体の耐熱性が向上し、細線状の発熱体が複数配設された高電力のヒータを形成できる。

【0011】請求項5記載の発明は、セラミック基材を板形状とし、給水流路に接続された入水口と排出流路に接続された吐水口とを備えた貯湯タンクの底面または側面に備え、入水口から流入し貯湯された水を前記発熱抵抗体にて加熱し、吐水口から排出することを特徴とする温水装置である。セラミックヒータ自体をタンク外壁の一部とすることで直接セラミックヒータにて水を効率良く加熱することができる。また、セラミックヒータを貯湯タンク底面に密着させることにより、貯湯タンク内の水をムラ無く加熱することができる。

【0012】請求項6記載の発明は、セラミック基材を筒形状とし、一端を給水流路に他端を排出流路に夫々接続され、給水流路から流入した水を前記発熱抵抗体にて加熱し排出流路へ排出することを特徴とする温水装置である。従って、貯湯タンクを必要としないので小型化が図れるとともに、応答性が向上するため温水と冷水の交互吐水が精度良く行える。特に、近年、衛生洗浄装置の分野においては、小型で応答性が優れた瞬間加熱式の温水装置が望まれているが、本発明の温水装置を備えることによりコンパクト化を図ることができる。セラミックヒータ内面に複数の流路を形成し流路断面積を小さくしたり、樹脂や金属材料を使用し螺旋流路形成するなどの流速向上手段を設け、水への熱伝達率を向上させることで外表面の温度上昇や沸騰音の発生を防止することができる。

【0013】請求項7記載の発明は、前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように前記電極が配置されたことを特徴とする。円筒型ヒータの内部に水を流入させて温水を生成する場合、入水口側付近と出水口側付近とで経時的に発熱抵抗体の表面温度分布に偏りが発生する。特に、このような問題は、熱伝達率を向上させて、表面温度の低下や沸騰音の低減を図るために、例えば、円筒のセラミック基材内部に棒状体や螺旋体等の流速向上手段を配置した場合等に、W密度が大きくなるので、顕著に現れる。そこで、前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように、前記複数の電極を配置することにより、入水口側と出湯口側の発熱抵抗体に流れる電流量を調整できるため、ヒータの表面温度分布を均一にすることができる。

【0014】請求項8記載の発明は、前記セラミック基材の表面を断熱用の空隙を介して被覆する断熱材を備えたことを特徴とする。ヒータ基材表面からの放熱を抑制し熱交換効率を向上させるため、断熱材に銅やアルミなどの熱伝導に優れた金属を用いて、その一部をセラミックヒータに接触させることで、断熱材に蓄積された熱をヒータ基材に伝熱し熱回収が図れ断熱材の表面温度を低下させることができるため、ヒータ周辺機器に悪影響を与えない。そして、ヒータ基材表面に直接触れることを防止できるため安全性が向上する。

【0015】

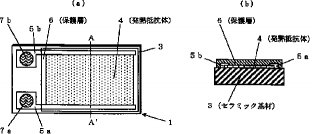

【発明の実施形態】以下本発明にかかるセラミックヒータの実施の形態を、図面により詳細に説明する。なお、本実施例に記載した図面においては、各部材の厚みは実際の厚みとは異なっている。図1は本発明にかかる平板状セラミックヒータ1を示す図で、(a)は平面図、(b)は(a)のA−A’断面図である。このセラミックヒータ1は、焼結された平板状のセラミック基材3の表面に、矩形状の発熱抵抗体4と、該発熱抵抗体4の対向する端部(図示の上下端部)に複数の電極5a、5bが接続されるよう配設し、該電極5a、5bに夫々接続される複数の端子7a、7bと、前記発熱抵抗体4の表面に積層した保護層6と、から概略構成されている。

【0016】セラミック基材3の厚みは、外形形状により変化するが生産性や作業性を考慮すると2mm以上、熱伝達率や軽量化を考慮すると2mm以内が好ましい。

【0017】前記セラミック基材3の表面には、酸化ルテニウムを主成分とする矩形状の発熱抵抗体4が配設されている。

【0018】ここで、100〜500mΩ程度のシート抵抗値にて発熱抵抗体4をコンパクトにセラミック基材3表面に配設しようとすると、細線状に形成した発熱抵抗体4蛇行させる等の必要があり、印刷性や局部加熱等の問題があるが、シート抵抗値を高くすることによりこれらの問題を解決できる。例えば、抵抗値は電極と接している抵抗体の幅と、電極間の抵抗体の長さで決定するが、シート抵抗に20Ωを使用した場合、発熱体形状は、次のように決定される。発熱体の電力を1000W、電圧を100Vとすると、発熱体の抵抗値は、電力(W)=電圧(V)×電圧(V)÷抵抗(Ω)

の式から、10Ωとなる。シート抵抗値が20Ω/□の材料を使用した場合、10Ωの抵抗値を得るのに必要なトラック数は、トラック数=抵抗(Ω)÷シート抵抗(Ω/□)

の式から、0.5□となる。表面温度の上昇、沸騰音の発生を考慮し、電力密度を0.4W/mm2とすると、1000Wの発熱体のトラック面積は、トラック面積=電力(W)÷電力密度(W/mm2)

の式から、2500mm2となる。トラック数とトラック面積から発熱体の幅と長さが以下の通り決定する。このときの膜厚は10μm前後である。

幅=√(トラック面積÷トラック数)、長さ=幅×トラック数幅:70.7mm、長さ:35.4mm同条件にてシート抵抗に200mΩを使用した場合、幅:7.1mm、長さ:353.6mmまた、シート抵抗値を2倍にして膜厚を2倍にすることにより、抵抗値は同じでも膜厚のバラツキにより局部的に電流が流れても発熱抵抗体が断線することを防止できる。

【0019】発熱抵抗体がスクリーン印刷等でセラミック基材の表面に形成される場合、抵抗値のバラツキが±10%程度発生する可能性がある。発熱抵抗体の抵抗値精度を向上させる方法として、発熱抵抗体の形状を仕様となる目標抵抗値に対し90%前後の抵抗値になるよう決定する。そして、発熱抵抗体形成後に目標抵抗値に達していない場合、発熱抵抗体に流れる電流方向と並行に発熱抵抗体の側端部をレーザにてカットし抵抗値を増加、調整することで、抵抗値のバラツキを吸収できる。

【0020】発熱抵抗体4の対向する端部(図示の上下端部)には、シート抵抗値が20mΩ以下の銀を主成分とする細線状の一対の電極5a、5bが配設されており、発熱抵抗体4に接していない幅広の端部に後述する一対の通電端子7a、7bが夫々設けられている。

【0021】また、発熱抵抗体4の更に表面(最表面)には、ガラスを主成分とする保護層6が積層されている。この保護層6の材質として結晶化ガラスを用いることにより焼成する際、発熱抵抗体4へのガラスの浸入を抑制し発熱抵抗体4の抵抗値バラツキを抑えることができる。または、500℃前後で焼結する低融点のガラス材を用いることで、発熱抵抗体4の抵抗値変動を抑制し抵抗値バラツキを抑えることもできる。さらに、結晶化ガラスを積層するかもしくは結晶化ガラスの表面に非結晶質ガラスを積層することにより、結晶化ガラス中のポアを埋め、沿面放電を防止できる。なお、図示においては、説明の便宜上、保護層6を発熱抵抗体4や電極5等の下側に隠れるように示したが、実際は保護層6にて発熱抵抗体4等の略全面が被覆されている(図1bの断面図参照)。

【0022】一対の通電端子7a、7bは、ニッケル線表面に300〜800℃による高温大気雰囲気においても不導体膜を形成しない、周期表1b族に属する銀がメッキされている。銀などの比抵抗が小さい材料を使用することにより、端子の発熱を防止できる。また、銀材料を用いて電極5a、5bと通電端子7a、7bとを700〜800℃で大気焼成にて接合することにより、密着強度、耐熱性を向上させることができる。また、通電端子7の電極5に接する一部を櫛歯状に形成することにより、銀材料が付着する表面積が増加し接続強度が向上する。なお、通電端子7の材質としては、銀や金、1b族元素と白金族元素からなる合金等を用いることもできる。

【0023】図2に本発明の第二実施例を示す。なお、前記した第一実施例と同様の構成部材については、同一符号を付して詳細説明は省略する。後述する他の実施例も同様である。この実施例の円筒状セラミックヒータ2は、円筒状のセラミック基材3の外表面の軸方向に2本の電極5a、5bを備え複数の発熱抵抗体4a、4b、4cを並列に配置し、保護層6を順次積層している。第一実施例と同様に、セラミック基材3の略全周(全面)に発熱抵抗体4を配置しているため、全体を均一に加熱することができる。

【0024】図3に第3実施例を示す。この実施例にかかる平板状セラミックヒータ1は、帯状に形成した複数(図示では4本)の発熱抵抗体4d、4e、4f、4gを基材3の表面に平行して設けると共に、この複数の発熱抵抗体4よりもシート抵抗値が小さい材質にて形成した複数(図示では3本)の導体8a、8b、8cで隣接する発熱抵抗体4の端部同士を接続するように配設することによって、抵抗体全体(4d〜4g、8a〜8c)を直列に接続した点に特徴を有している。一例として、複数の発熱抵抗体4d〜4gを200mΩのシート抵抗値材料にて形成し、複数の導体8a〜8cを20mΩ以下のシート抵抗値材料にて形成する。また、一対の電極5a、5bも導体8と同じ材質にて形成されている。このように、局部加熱が生じ易い直列抵抗体の屈曲部をシート抵抗値の低い導体8a〜8cで構成することにより、屈曲部付近での発熱を低減でき、各発熱抵抗体4d〜4gに均一に電流を流して発熱させることができる。

【0025】次に本発明にかかる温水装置の実施の形態を、図面により詳細に説明する。図4に示す貯湯加熱式温水装置19は、ステンレス材からなる管体に図示しない給水流路に接続される入水口9を側面下部に、図示しない排出流路に接続される吐水口10を上面に設けた貯湯タンク11の底面に、図1に示した平板セラミックヒータ1が支持部材12にて固定されている。

【0026】発熱抵抗体4をセラミック基材3を介して貯湯タンク11に密着させているため確実に絶縁が図れ、熱伝導率の向上が図れる。貯湯タンク11内面には、入水口9から流入した水が攪拌されるよう乱流促進手段13を設けることにより、吐水口10から温水を効率良く排出することができる。

【0027】図5に示す瞬間加熱式温水装置20は、図2R>2に示した円筒状セラミックヒータ2の一端(図示左側)を入水口9として図示しない給水流路に接続し、他端(図示右側)を出湯口10として図示しない排出流路に接続している。入水口9の近傍には、銅材からなる厚さ1mm程度の断熱外筒14の一端がセラミック基材3に直接密着するよう固定され、断熱外筒14の他端は発熱抵抗体4が配設されていないセラミック基材3部にOリング15を介して固定されている。入水口9から流入された水は、円筒状金属ヒータ2の内部流路を通過する過程で徐々に加熱され、出湯口10から温水となって吐出される。この時、円筒状セラミックヒータ2外表面から放熱された熱が断熱外筒14を介して、セラミック基材3に伝熱されるため断熱外筒14の温度上昇を防止するとともに、熱交換効率を向上させる。また、直接入水口に接断熱外筒の一端を接続することによりさらに熱交換効率が向上する。

【0028】ここで、発熱抵抗体4は、この発熱抵抗体4を流れる電流(図中αの方向)が水の流路方向(図示右側から左側)に対して垂直方向となるように配設されている。かかる構成により、円筒状金属ヒータ2の入水口9側と出湯口10側とで温度差が生じるのを可及的に防止できる。また、熱伝達係数に応じて複数の発熱抵抗体4a、4b、4cの抵抗値をそれぞれ設定することができ、円筒状金属ヒータ2の表面温度分布を均一にすることができる。

【0029】円筒状セラミックヒータ2内部の流路形状や断面積等に応じて円筒状金属ヒータ2自体を傾け、出湯口10を入水口9より高い位置に配置することで、円筒状金属ヒータ2内部で発生する気泡の停滞および成長を防止し、局部加熱による円筒状セラミックヒータ2の破壊を防止できる。

【0030】以上本発明の実施例について説明したが、本発明は上記の実施例や実施形態になんら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは勿論である。例えば、円筒状金属ヒータ2の内部流路に、図示しない棒状や螺旋状等の流速向上手段を配置して熱伝達率を向上させることにより、熱応答性を向上させ、円筒状金属ヒータ2の表面温度を低下させることもできる。また、板は湾曲していても良いし、筒は内面に凹凸があっても良いし、本実施例では通電端子をセラミックヒータの片端に集約したが、両端に配置しても同様の効果を得ることができる。更に、本発明の温水装置は、衛生洗浄装置、電気温水器、温水機能付き自動手洗い器等に適用することができる。

【0031】

【発明の効果】以上説明したように、本発明によれば、小型または薄型で、耐冷熱衝撃性および熱交換効率が優れた温水加熱用のセラミックヒータ及びそれを用いた温水装置を提供することができる。

【図面の簡単な説明】

【図1】 本発明にかかるセラミックヒータの第一実施例を示し、(a)は正面図、(b)は(a)のA−A’断面図である。

【図2】 同、第二実施例を示す(a)は正面図、(b)は(a)のB−B’断面図である。

【図3】 同、第三実施例を示す正面図である。

【図4】 本発明にかかる貯湯加熱式温水装置の一実施例を示す断面図である。

【図5】 本発明にかかる瞬間加熱式温水装置の一実施例を示す断面図である。

【図6】 従来の平板状セラミックヒータを示し、(a)は概略正面図、(b)は(a)のC−C’断面図である。

【符号の説明】

1:平板状セラミックヒータ、2:円筒状セラミックヒータ、3:セラミック基材、4(4a、4b、4c、4d、4e、4f、4g):発熱抵抗体、5(5a、5b):電極、6:保護層、7(7a、7b):通電端子、8(8a、8b、8c):導体、9:入水口、10:吐水口、11:貯湯タンク、12:支持部材、13:乱流促進手段、14:断熱外筒、15:Oリング、16:入水方向、17:断熱外筒取付パターン、19:貯湯加熱式温水装置、20:瞬間加熱式温水装置、21:平板状セラミックヒータ、22:セラミック基材、23:配線パターン、24:発熱部、25:非発熱部、26(26a、26b):通電端子、27(27a、27b、27c):屈曲部

【0001】

【発明の属する技術分野】本発明は、特に水を所定温度に加熱する温水加熱用のセラミックヒータ及びそれを用いた温水装置に関するものである。

【従来の技術】

【0002】近年、温水装置を備えた商品の小型化や軽量化に伴い、温水加熱用ヒータとして、図6に示す平板状セラミックヒータ21の発熱部24を、比較的容量の少ない貯湯タンク(図示せず)内部に水没させた瞬間加熱式温水装置が使用されている。このセラミックヒータ21は、まずアルミナを主成分とする焼結前のセラミック基材22a表面にタングステンとモリブデンの合金からなる材料を用いて配線パターン23を形成する。配線パターン23は、並列にすることで抵抗値を増加させ、通電した際に発熱する発熱部24と、幅広にすることで抵抗値を低下させ、通電しても発熱しない非発熱部25と、から構成される。次いで、発熱部24表面にセラミック基材22bを積層し還元雰囲気炉にて一体焼結した後、非発熱部25にあたる配線パターン23の両端部に、銀ロウを用いて通電端子26a、26bが固定される。そして、両通電端子26a、26b間に電源電圧を接続し通電することにより発熱部23が加熱され、セラミックヒータ21の表面に接触した水を加熱して温水とすることができる。

【0003】

【発明が解決しようとする課題】しかしながら、温水装置をさらにコンパクトにするには、発熱部の配線密度を高くしW密度を下げたり、基材の厚みを薄くし発熱部から水への熱伝達率を上げて、セラミックヒータの内部温度と加熱する水との温度差を小さくするとともに、発熱部の配線パターンに均一に電流を流し局部加熱の発生を防止する必要がある。

【0004】前記のセラミックヒータ21では、配線密度を高くするとセラミック基材22a、22bを積層して焼結する際に、セラミック基材22a、22b同士の密着性が低下し、ヒータ加熱時に基材22が剥離し配線パターン23が断線するおそれがある。そして、シート抵抗値が低い材料を用いて細線状の配線パターンを蛇行させながら配設した場合、配線パターン23の屈曲部27a、27b、27cの内側に電流が集中的に流れ局部的に加熱されるため、そこへ冷水が接すると屈曲部27を起点としてセラミックヒータ21にクラックが入り発熱抵抗体24が断線するとともに、セラミックヒータ22が破断するおそれがある。また、配線パターン23をスクリーン印刷等で形成する時には、基材22は焼結されておらず形状が不安定なため基材を薄くすることに限界があり、また、印刷膜厚にバラツキが生じやすいため局部加熱の発生の原因となりやすい。

【0005】本発明は、上記課題を解決するためになされたもので、小型または薄型で、耐冷熱衝撃性および熱交換効率が優れた温水加熱用のセラミックヒータ及びそれを用いた温水装置を提供することを目的とする。

【0006】

【課題を解決するための手段および作用・効果】上記課題を解決する為、請求項1記載の発明は、セラミック基材の表面に配設された矩形状の発熱抵抗体と、該発熱抵抗体の対向する端部に接続される複数の電極と、該電極に夫々接続される複数の端子と、前記発熱抵抗体表面に積層した保護層と、を備えたことを特徴とするセラミックヒータである。

【0007】かかる構成により、以下の作用効果を奏する。

(1)発熱抵抗体をセラミック基材にて挟み込む必要がないため、セラミック基材略全表面に発熱抵抗体を配設することが可能となり、W密度を極力低くして発熱抵抗体の単位面積当りの温度上昇を抑制し、基材の熱応力による歪みを抑制することができる。

(2)基材を薄くしても発熱ムラを生じず均一に発熱させることができる。

(3)シート抵抗値が低い発熱抵抗体を、例えば蛇行した形状で配設した場合、基材の厚みが薄くなると、発熱抵抗体が配設されている部分とそれ以外の部分とで温度差が生じるため、均一に発熱させることができない。そこで、発熱抵抗体を屈曲部がない矩形状(正方形、長方形等)に形成することにより、局部的に電流の疎密が生じることがなく、局所的な異常加熱による断線を防止できる。

(4)発熱抵抗体をトリミングし抵抗値調整することが可能になり、制御性が向上する。

(5)焼結されたセラミック基材に発熱抵抗体を印刷するため、基材の薄型化が可能になり、例えばその厚みを0.5〜1mm程度にすることで熱伝達率が向上し、応答性を向上させることができるため瞬時に水を加熱することができる。

(6)ガラス材にて保護層を形成することで耐熱性が向上し、結露による発熱抵抗体や電極間の短絡を防止し、ヒータ駆動回路等の過電流破壊を防止できる。

【0008】請求項2記載の発明は、前記電極のシート抵抗値は、前記発熱抵抗体のシート抵抗値より低いことを特徴とする。電極と発熱抵抗体のシート抵抗値が同じ場合、電極の発熱を防止するためには発熱抵抗体より電極の形状を大きくする必要があるため、ヒータが大型化してしまうが、電極のシート抵抗値を発熱抵抗体のシート抵抗値より極端に小さくすることにより、電極を細線化しヒータ自体のコンパクト化が図れる。また、発熱抵抗体全体に均一に電流を流すことが可能となり、基材を均一に発熱させることができる。

【0009】請求項3記載の発明は、前記発熱抵抗体が複数形成されたことを特徴とする。かかる構成により、発熱抵抗体を任意の位置に複数配置することにより、任意の発熱量を得ることが容易となる。また、シート抵抗値が異なる複数の発熱抵抗体を配設することにより、シート抵抗値が同じ複数の発熱抵抗体を配設するよりも、発熱抵抗体の小型化が図れるためヒータの小型化が図れる。そして、シート抵抗値がそれぞれ異なる材質で発熱抵抗体を形成することにより、同一面積でも発熱量を任意に調整することができる更に、スクリーン印刷により発熱抵抗体を形成する際、膜厚のバラツキを抑えることで局部加熱を防止でき、抵抗値のバラツキを抑制することができる。

【0010】請求項4記載の発明は、シート抵抗値が前記発熱抵抗体のシート抵抗値より低い導体にて、前記発熱抵抗体が直列に接続されたことを特徴とする。導体のシート抵抗値を発熱抵抗体のシート抵抗値より極端に低くすることにより、屈曲部に電流が集中的に流れることはなく、局部加熱を防止することができる。発熱抵抗体にシート抵抗値が低い(ガラスフリットの混合比率が少ない)材料を用いることで、発熱抵抗体の耐熱性が向上し、細線状の発熱体が複数配設された高電力のヒータを形成できる。

【0011】請求項5記載の発明は、セラミック基材を板形状とし、給水流路に接続された入水口と排出流路に接続された吐水口とを備えた貯湯タンクの底面または側面に備え、入水口から流入し貯湯された水を前記発熱抵抗体にて加熱し、吐水口から排出することを特徴とする温水装置である。セラミックヒータ自体をタンク外壁の一部とすることで直接セラミックヒータにて水を効率良く加熱することができる。また、セラミックヒータを貯湯タンク底面に密着させることにより、貯湯タンク内の水をムラ無く加熱することができる。

【0012】請求項6記載の発明は、セラミック基材を筒形状とし、一端を給水流路に他端を排出流路に夫々接続され、給水流路から流入した水を前記発熱抵抗体にて加熱し排出流路へ排出することを特徴とする温水装置である。従って、貯湯タンクを必要としないので小型化が図れるとともに、応答性が向上するため温水と冷水の交互吐水が精度良く行える。特に、近年、衛生洗浄装置の分野においては、小型で応答性が優れた瞬間加熱式の温水装置が望まれているが、本発明の温水装置を備えることによりコンパクト化を図ることができる。セラミックヒータ内面に複数の流路を形成し流路断面積を小さくしたり、樹脂や金属材料を使用し螺旋流路形成するなどの流速向上手段を設け、水への熱伝達率を向上させることで外表面の温度上昇や沸騰音の発生を防止することができる。

【0013】請求項7記載の発明は、前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように前記電極が配置されたことを特徴とする。円筒型ヒータの内部に水を流入させて温水を生成する場合、入水口側付近と出水口側付近とで経時的に発熱抵抗体の表面温度分布に偏りが発生する。特に、このような問題は、熱伝達率を向上させて、表面温度の低下や沸騰音の低減を図るために、例えば、円筒のセラミック基材内部に棒状体や螺旋体等の流速向上手段を配置した場合等に、W密度が大きくなるので、顕著に現れる。そこで、前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように、前記複数の電極を配置することにより、入水口側と出湯口側の発熱抵抗体に流れる電流量を調整できるため、ヒータの表面温度分布を均一にすることができる。

【0014】請求項8記載の発明は、前記セラミック基材の表面を断熱用の空隙を介して被覆する断熱材を備えたことを特徴とする。ヒータ基材表面からの放熱を抑制し熱交換効率を向上させるため、断熱材に銅やアルミなどの熱伝導に優れた金属を用いて、その一部をセラミックヒータに接触させることで、断熱材に蓄積された熱をヒータ基材に伝熱し熱回収が図れ断熱材の表面温度を低下させることができるため、ヒータ周辺機器に悪影響を与えない。そして、ヒータ基材表面に直接触れることを防止できるため安全性が向上する。

【0015】

【発明の実施形態】以下本発明にかかるセラミックヒータの実施の形態を、図面により詳細に説明する。なお、本実施例に記載した図面においては、各部材の厚みは実際の厚みとは異なっている。図1は本発明にかかる平板状セラミックヒータ1を示す図で、(a)は平面図、(b)は(a)のA−A’断面図である。このセラミックヒータ1は、焼結された平板状のセラミック基材3の表面に、矩形状の発熱抵抗体4と、該発熱抵抗体4の対向する端部(図示の上下端部)に複数の電極5a、5bが接続されるよう配設し、該電極5a、5bに夫々接続される複数の端子7a、7bと、前記発熱抵抗体4の表面に積層した保護層6と、から概略構成されている。

【0016】セラミック基材3の厚みは、外形形状により変化するが生産性や作業性を考慮すると2mm以上、熱伝達率や軽量化を考慮すると2mm以内が好ましい。

【0017】前記セラミック基材3の表面には、酸化ルテニウムを主成分とする矩形状の発熱抵抗体4が配設されている。

【0018】ここで、100〜500mΩ程度のシート抵抗値にて発熱抵抗体4をコンパクトにセラミック基材3表面に配設しようとすると、細線状に形成した発熱抵抗体4蛇行させる等の必要があり、印刷性や局部加熱等の問題があるが、シート抵抗値を高くすることによりこれらの問題を解決できる。例えば、抵抗値は電極と接している抵抗体の幅と、電極間の抵抗体の長さで決定するが、シート抵抗に20Ωを使用した場合、発熱体形状は、次のように決定される。発熱体の電力を1000W、電圧を100Vとすると、発熱体の抵抗値は、電力(W)=電圧(V)×電圧(V)÷抵抗(Ω)

の式から、10Ωとなる。シート抵抗値が20Ω/□の材料を使用した場合、10Ωの抵抗値を得るのに必要なトラック数は、トラック数=抵抗(Ω)÷シート抵抗(Ω/□)

の式から、0.5□となる。表面温度の上昇、沸騰音の発生を考慮し、電力密度を0.4W/mm2とすると、1000Wの発熱体のトラック面積は、トラック面積=電力(W)÷電力密度(W/mm2)

の式から、2500mm2となる。トラック数とトラック面積から発熱体の幅と長さが以下の通り決定する。このときの膜厚は10μm前後である。

幅=√(トラック面積÷トラック数)、長さ=幅×トラック数幅:70.7mm、長さ:35.4mm同条件にてシート抵抗に200mΩを使用した場合、幅:7.1mm、長さ:353.6mmまた、シート抵抗値を2倍にして膜厚を2倍にすることにより、抵抗値は同じでも膜厚のバラツキにより局部的に電流が流れても発熱抵抗体が断線することを防止できる。

【0019】発熱抵抗体がスクリーン印刷等でセラミック基材の表面に形成される場合、抵抗値のバラツキが±10%程度発生する可能性がある。発熱抵抗体の抵抗値精度を向上させる方法として、発熱抵抗体の形状を仕様となる目標抵抗値に対し90%前後の抵抗値になるよう決定する。そして、発熱抵抗体形成後に目標抵抗値に達していない場合、発熱抵抗体に流れる電流方向と並行に発熱抵抗体の側端部をレーザにてカットし抵抗値を増加、調整することで、抵抗値のバラツキを吸収できる。

【0020】発熱抵抗体4の対向する端部(図示の上下端部)には、シート抵抗値が20mΩ以下の銀を主成分とする細線状の一対の電極5a、5bが配設されており、発熱抵抗体4に接していない幅広の端部に後述する一対の通電端子7a、7bが夫々設けられている。

【0021】また、発熱抵抗体4の更に表面(最表面)には、ガラスを主成分とする保護層6が積層されている。この保護層6の材質として結晶化ガラスを用いることにより焼成する際、発熱抵抗体4へのガラスの浸入を抑制し発熱抵抗体4の抵抗値バラツキを抑えることができる。または、500℃前後で焼結する低融点のガラス材を用いることで、発熱抵抗体4の抵抗値変動を抑制し抵抗値バラツキを抑えることもできる。さらに、結晶化ガラスを積層するかもしくは結晶化ガラスの表面に非結晶質ガラスを積層することにより、結晶化ガラス中のポアを埋め、沿面放電を防止できる。なお、図示においては、説明の便宜上、保護層6を発熱抵抗体4や電極5等の下側に隠れるように示したが、実際は保護層6にて発熱抵抗体4等の略全面が被覆されている(図1bの断面図参照)。

【0022】一対の通電端子7a、7bは、ニッケル線表面に300〜800℃による高温大気雰囲気においても不導体膜を形成しない、周期表1b族に属する銀がメッキされている。銀などの比抵抗が小さい材料を使用することにより、端子の発熱を防止できる。また、銀材料を用いて電極5a、5bと通電端子7a、7bとを700〜800℃で大気焼成にて接合することにより、密着強度、耐熱性を向上させることができる。また、通電端子7の電極5に接する一部を櫛歯状に形成することにより、銀材料が付着する表面積が増加し接続強度が向上する。なお、通電端子7の材質としては、銀や金、1b族元素と白金族元素からなる合金等を用いることもできる。

【0023】図2に本発明の第二実施例を示す。なお、前記した第一実施例と同様の構成部材については、同一符号を付して詳細説明は省略する。後述する他の実施例も同様である。この実施例の円筒状セラミックヒータ2は、円筒状のセラミック基材3の外表面の軸方向に2本の電極5a、5bを備え複数の発熱抵抗体4a、4b、4cを並列に配置し、保護層6を順次積層している。第一実施例と同様に、セラミック基材3の略全周(全面)に発熱抵抗体4を配置しているため、全体を均一に加熱することができる。

【0024】図3に第3実施例を示す。この実施例にかかる平板状セラミックヒータ1は、帯状に形成した複数(図示では4本)の発熱抵抗体4d、4e、4f、4gを基材3の表面に平行して設けると共に、この複数の発熱抵抗体4よりもシート抵抗値が小さい材質にて形成した複数(図示では3本)の導体8a、8b、8cで隣接する発熱抵抗体4の端部同士を接続するように配設することによって、抵抗体全体(4d〜4g、8a〜8c)を直列に接続した点に特徴を有している。一例として、複数の発熱抵抗体4d〜4gを200mΩのシート抵抗値材料にて形成し、複数の導体8a〜8cを20mΩ以下のシート抵抗値材料にて形成する。また、一対の電極5a、5bも導体8と同じ材質にて形成されている。このように、局部加熱が生じ易い直列抵抗体の屈曲部をシート抵抗値の低い導体8a〜8cで構成することにより、屈曲部付近での発熱を低減でき、各発熱抵抗体4d〜4gに均一に電流を流して発熱させることができる。

【0025】次に本発明にかかる温水装置の実施の形態を、図面により詳細に説明する。図4に示す貯湯加熱式温水装置19は、ステンレス材からなる管体に図示しない給水流路に接続される入水口9を側面下部に、図示しない排出流路に接続される吐水口10を上面に設けた貯湯タンク11の底面に、図1に示した平板セラミックヒータ1が支持部材12にて固定されている。

【0026】発熱抵抗体4をセラミック基材3を介して貯湯タンク11に密着させているため確実に絶縁が図れ、熱伝導率の向上が図れる。貯湯タンク11内面には、入水口9から流入した水が攪拌されるよう乱流促進手段13を設けることにより、吐水口10から温水を効率良く排出することができる。

【0027】図5に示す瞬間加熱式温水装置20は、図2R>2に示した円筒状セラミックヒータ2の一端(図示左側)を入水口9として図示しない給水流路に接続し、他端(図示右側)を出湯口10として図示しない排出流路に接続している。入水口9の近傍には、銅材からなる厚さ1mm程度の断熱外筒14の一端がセラミック基材3に直接密着するよう固定され、断熱外筒14の他端は発熱抵抗体4が配設されていないセラミック基材3部にOリング15を介して固定されている。入水口9から流入された水は、円筒状金属ヒータ2の内部流路を通過する過程で徐々に加熱され、出湯口10から温水となって吐出される。この時、円筒状セラミックヒータ2外表面から放熱された熱が断熱外筒14を介して、セラミック基材3に伝熱されるため断熱外筒14の温度上昇を防止するとともに、熱交換効率を向上させる。また、直接入水口に接断熱外筒の一端を接続することによりさらに熱交換効率が向上する。

【0028】ここで、発熱抵抗体4は、この発熱抵抗体4を流れる電流(図中αの方向)が水の流路方向(図示右側から左側)に対して垂直方向となるように配設されている。かかる構成により、円筒状金属ヒータ2の入水口9側と出湯口10側とで温度差が生じるのを可及的に防止できる。また、熱伝達係数に応じて複数の発熱抵抗体4a、4b、4cの抵抗値をそれぞれ設定することができ、円筒状金属ヒータ2の表面温度分布を均一にすることができる。

【0029】円筒状セラミックヒータ2内部の流路形状や断面積等に応じて円筒状金属ヒータ2自体を傾け、出湯口10を入水口9より高い位置に配置することで、円筒状金属ヒータ2内部で発生する気泡の停滞および成長を防止し、局部加熱による円筒状セラミックヒータ2の破壊を防止できる。

【0030】以上本発明の実施例について説明したが、本発明は上記の実施例や実施形態になんら限定されるものではなく、本発明の要旨を逸脱しない範囲において種々なる態様で実施し得ることは勿論である。例えば、円筒状金属ヒータ2の内部流路に、図示しない棒状や螺旋状等の流速向上手段を配置して熱伝達率を向上させることにより、熱応答性を向上させ、円筒状金属ヒータ2の表面温度を低下させることもできる。また、板は湾曲していても良いし、筒は内面に凹凸があっても良いし、本実施例では通電端子をセラミックヒータの片端に集約したが、両端に配置しても同様の効果を得ることができる。更に、本発明の温水装置は、衛生洗浄装置、電気温水器、温水機能付き自動手洗い器等に適用することができる。

【0031】

【発明の効果】以上説明したように、本発明によれば、小型または薄型で、耐冷熱衝撃性および熱交換効率が優れた温水加熱用のセラミックヒータ及びそれを用いた温水装置を提供することができる。

【図面の簡単な説明】

【図1】 本発明にかかるセラミックヒータの第一実施例を示し、(a)は正面図、(b)は(a)のA−A’断面図である。

【図2】 同、第二実施例を示す(a)は正面図、(b)は(a)のB−B’断面図である。

【図3】 同、第三実施例を示す正面図である。

【図4】 本発明にかかる貯湯加熱式温水装置の一実施例を示す断面図である。

【図5】 本発明にかかる瞬間加熱式温水装置の一実施例を示す断面図である。

【図6】 従来の平板状セラミックヒータを示し、(a)は概略正面図、(b)は(a)のC−C’断面図である。

【符号の説明】

1:平板状セラミックヒータ、2:円筒状セラミックヒータ、3:セラミック基材、4(4a、4b、4c、4d、4e、4f、4g):発熱抵抗体、5(5a、5b):電極、6:保護層、7(7a、7b):通電端子、8(8a、8b、8c):導体、9:入水口、10:吐水口、11:貯湯タンク、12:支持部材、13:乱流促進手段、14:断熱外筒、15:Oリング、16:入水方向、17:断熱外筒取付パターン、19:貯湯加熱式温水装置、20:瞬間加熱式温水装置、21:平板状セラミックヒータ、22:セラミック基材、23:配線パターン、24:発熱部、25:非発熱部、26(26a、26b):通電端子、27(27a、27b、27c):屈曲部

【特許請求の範囲】

【請求項1】 セラミック基材の表面に配設された矩形状の発熱抵抗体と、該発熱抵抗体の対向する端部に接続される複数の電極と、該電極に夫々接続される複数の端子と、前記発熱抵抗体表面に積層した保護層と、を備えたことを特徴とするセラミックヒータ。

【請求項2】 前記電極のシート抵抗値は、前記発熱抵抗体のシート抵抗値より低いことを特徴とする請求項1記載のセラミックヒータ。

【請求項3】 前記発熱抵抗体が複数形成されたことを特徴とする請求項1又は2のいずれか1項記載のセラミックヒータ。

【請求項4】 前記複数の発熱抵抗体が直列に接続され、かつ、シート抵抗値が前記発熱抵抗体のシート抵抗値より低い導体にて、直列に接続されたことを特徴とする請求項1乃至3いずれか1項記載のセラミックヒータ。

【請求項5】 請求項1乃至4いずれか1項記載のセラミックヒータにおいて、前記セラミック基材を板形状とし、給水流路に接続された入水口と排出流路に接続された吐水口とを備えた貯湯タンクの底面または側面に備え、入水口から流入し貯湯された水を前記発熱抵抗体にて加熱し、吐水口から排出することを特徴とする温水装置。

【請求項6】 請求項1乃至4いずれか1項記載のセラミックヒータにおいて、前記セラミック基材を筒形状とし、一端を給水流路に他端を排出流路に夫々接続され、給水流路から流入した水を前記発熱抵抗体にて加熱し排出流路へ排出することを特徴とする温水装置。

【請求項7】 前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように前記電極が配置されたことを特徴とする請求項5乃至6いずれか1項記載記載の温水装置。

【請求項8】 前記セラミック基材の表面を断熱用の空隙を介して被覆する断熱材を備えたことを特徴とする請求項5乃至7いずれか1項記載の温水装置。

【請求項1】 セラミック基材の表面に配設された矩形状の発熱抵抗体と、該発熱抵抗体の対向する端部に接続される複数の電極と、該電極に夫々接続される複数の端子と、前記発熱抵抗体表面に積層した保護層と、を備えたことを特徴とするセラミックヒータ。

【請求項2】 前記電極のシート抵抗値は、前記発熱抵抗体のシート抵抗値より低いことを特徴とする請求項1記載のセラミックヒータ。

【請求項3】 前記発熱抵抗体が複数形成されたことを特徴とする請求項1又は2のいずれか1項記載のセラミックヒータ。

【請求項4】 前記複数の発熱抵抗体が直列に接続され、かつ、シート抵抗値が前記発熱抵抗体のシート抵抗値より低い導体にて、直列に接続されたことを特徴とする請求項1乃至3いずれか1項記載のセラミックヒータ。

【請求項5】 請求項1乃至4いずれか1項記載のセラミックヒータにおいて、前記セラミック基材を板形状とし、給水流路に接続された入水口と排出流路に接続された吐水口とを備えた貯湯タンクの底面または側面に備え、入水口から流入し貯湯された水を前記発熱抵抗体にて加熱し、吐水口から排出することを特徴とする温水装置。

【請求項6】 請求項1乃至4いずれか1項記載のセラミックヒータにおいて、前記セラミック基材を筒形状とし、一端を給水流路に他端を排出流路に夫々接続され、給水流路から流入した水を前記発熱抵抗体にて加熱し排出流路へ排出することを特徴とする温水装置。

【請求項7】 前記発熱抵抗体に流れる電流が、水の入水方向に対して垂直方向に流れるように前記電極が配置されたことを特徴とする請求項5乃至6いずれか1項記載記載の温水装置。

【請求項8】 前記セラミック基材の表面を断熱用の空隙を介して被覆する断熱材を備えたことを特徴とする請求項5乃至7いずれか1項記載の温水装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2002−56952(P2002−56952A)

【公開日】平成14年2月22日(2002.2.22)

【国際特許分類】

【出願番号】特願2000−242481(P2000−242481)

【出願日】平成12年8月10日(2000.8.10)

【出願人】(000010087)東陶機器株式会社 (3,889)

【Fターム(参考)】

【公開日】平成14年2月22日(2002.2.22)

【国際特許分類】

【出願日】平成12年8月10日(2000.8.10)

【出願人】(000010087)東陶機器株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]