セラミックメタルハライドランプ用ガラスフリット

【課題】セラミックメタルハライドランプにおいて、シール部材であるガラスフリットに発生する気泡が原因となる接合部の折れやリークを抑制するセラミックメタルハライドランプ用ガラスフリットを提供すること。

【解決手段】ガラスフリットの製造工程において、1100℃以上の温度で10時間以上保持する炭素除去工程を設けることにより、シール工程における一酸化炭素や二酸化炭素などのガスの発生を抑え、気泡を抑制する。またガラスフリットに発生した気泡が原因となるリークの発生も抑制する。

【解決手段】ガラスフリットの製造工程において、1100℃以上の温度で10時間以上保持する炭素除去工程を設けることにより、シール工程における一酸化炭素や二酸化炭素などのガスの発生を抑え、気泡を抑制する。またガラスフリットに発生した気泡が原因となるリークの発生も抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はセラミックメタルハライドランプに用いる封着材料に関する。

【背景技術】

【0002】

メタルハライドランプは水銀ランプや高圧ナトリウムランプに比べ演色性に優れており、屋内及び屋外用の一般照明として、広く利用されている。特にセラミック製放電容器を使用したセラミックメタルハライドランプは、石英製の発光管に比べ、金属ハロゲン化物による侵食が少なく、長寿命、高効率という特長を有する。

【0003】

セラミックメタルハライドランプのシール構造が特許文献1に記載されているが、図3に示すように、発光管本体の両端に設けられた細管部1に、ガラスフリット3により、導電性サーメットロッド7が封着されている。導電性サーメットロッド7にはバラストから電力を供給するための外部リード8と、導電性サーメットロッド7を含む電極マウントを細管部1の端部に固定するためのストッパー9がそれぞれ溶接されている。また、導電性サーメットロッド7と外部リード8の接合部の強度は弱いため、補強部材4をガラスフリットにより一体的に固着することで補強している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−100254

【発明の概要】

【発明が解決しようとする課題】

【0005】

補強部材により導電性サーメットロッドと外部リードの接合部は強くなったが、細管部端部から外部リードが折れるという現象が発生することがある。これは、シール後のガラスフリットに気泡が発生する場合があり、ガラスフリットの強度が気泡により低下するためである。また、細管部と導電性サーメットロッドとの間に流れ込んだガラスフリットに気泡が発生すると、気密性の低下から発光管リークに至る可能性が高まる。

【0006】

気泡の発生する原因であるが、ガラスフリットの製造工程ではバインダーとしてPVA(ポリビニルアルコール)を使用している。このためガラスフリット中に残留したPVAがガラスフリット中に含まれる酸化物からの酸素と加熱中に反応し、発生した一酸化炭素や二酸化炭素が気泡となり、ガラスフリット中に残ってしまうからである。

【0007】

そこで本発明は、セラミックメタルハライドランプのシール部における気泡の発生を抑制することにより、発光管の細管部とリード線の接合強度を高め、リークの危険性を低減し寿命を伸ばすことが可能なガラスフリットを提供することを技術的課題としている。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明は、セラミックメタルハライドランプ用のガラスフリットであり、製造工程において1100℃以上の温度で10時間以上保持する炭素除去工程を含み、残留炭素濃度が5ppm以下であることを特徴とする。ここで残留炭素濃度とは、加熱溶融し細管部に流す前の状態での、重量比である。本発明に係るガラスフリットによれば、炭素除去工程を有することにより、残留炭素濃度を5ppm以下にすることで、ガラスフリット中の酸化物からの酸素と反応することが抑制されるので、加熱溶融時の気泡の発生が抑えられる。

【発明の効果】

【0009】

本発明によれば、ガラスフリットの製造工程に炭素除去工程を設けることにより、ガラスフリット中の残留炭素濃度を5ppm以下にすることで、シール工程での加熱溶融時の気泡の発生を抑制し、気泡による外部リード線の固着強度の低下や、リークの発生する確率を抑えられる。

【図面の簡単な説明】

【0010】

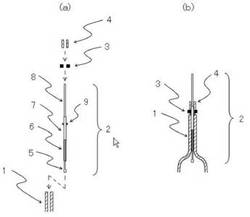

【図1】本発明に係るガラスフリットを用いるセラミックメタルハライドランプのシール工程を示す図。

【図2】本発明に係るセラミックメタルハライドランプ用ガラスフリットの製造方法を示す図。

【図3】従来のセラミックメタルハライドランプのシール構造を示す断面図。

【発明を実施するための形態】

【0011】

図1は本発明に係るガラスフリットを用いるセラミックメタルハライドランプのシール工程を示す図である。図1(a)に示すように、細管部1に電極マウント2を挿入し、リング状に固めたガラスフリット3と補強部材4を電極マウント2の外部リード8に挿入する。図1(b)に示すように、電極マウント2は、導電性サーメットロッド7に溶接されたストッパー9により、細管部の端部にガラスフリット3、補強部材4と共に保持される。この状態でガラスフリット3を加熱し、導電性サーメットロッド7と細管部1の隙間にガラスフリットを流し込む。ガラスフリットは補強部材側にも侵入するので、細管部1に電極マウント2と補強部材4を一体的に固着することができる。

【0012】

また、リング状に固めたガラスフリットを得るための製造工程のフローチャートを図2に示す。ガラスフリットの原材料である、Dy2O3、Al2O3、SiO2を所定の比率に秤量し、混合する。次にバインダーとしてPVA(ポリビニルアルコール)を加えた状態で、更に混合する。混合した材料を乾燥させた後、粉砕し、ふるいにかけ、顆粒状にする。顆粒状にした材料をリング状にプレスし成型する。成型後の材料は、炭素除去工程として、大気中にて1100℃に加熱され10時間保持された後、焼成工程により焼成される。この炭素除去工程での炭素除去が不十分な場合、ガラスフリット中に炭素が残留し、セラミックメタルハライドランプのシール用に使用した場合、一酸化炭素や二酸化炭素などの気泡が発生し、シール部強度の低下を招く。

【0013】

比較のために、炭素除去工程の条件を変えたガラスフリットの残留炭素濃度と、そのガラスフリットを使用したセラミックメタルハライドランプのシール部強度を測定した結果を表1に示す。

【0014】

【表1】

【0015】

上記の表1において、炭素除去工程処理条件とは、大気中で加熱した際の温度と、その温度での保持時間である。比較例としては本発明の実施例よりも低い温度及び短い時間で処理を行ったガラスフリットを示す。尚、ガラスフリットの残留炭素濃度は、焼成工程後の数値である。

【0016】

シール部強度は以下の方法にて測定を行った。実施例と比較例の各ガラスフリットにて、セラミックメタルハライドランプのシールを行い、作製されたセラミックメタルハライドランプの細管部を固定し、外部リード線に力を加え、シール部が破損した応力を測定した。

【0017】

表1の結果から、本実施例の1100℃−10時間の炭素除去工程を施したガラスフリットは、残留炭素濃度が0〜5ppmと極端に少なく、このガラスフリットを用いて作製されたセラミックメタルハライドランプのシール部強度は45Nであり、ランプ使用中や輸送中の振動や衝撃に十分耐えられるものであることが分かった。

【0018】

比較例のうち残留炭素濃度の高いガラスフリットのほうが、シール部に多くの気泡が存在し、この気泡によりシール部の強度低下を招いている。十分な強度のシール部を得るためには、ガラスフリットの残留炭素濃度を5ppm以下にする必要があり、このためには1100℃以上の温度で10時間以上保持する炭素除去工程が必要である。さらに、ガラスフリット中の気泡の発生が抑制されるので、気泡が原因となるシール部のリークが発生しないセラミックメタルハライドランプを得ることができた。

【符号の説明】

【0019】

1 細管部

2 電極マウント

3 ガラスフリット

4 補強部材

5 電極

6 中間材

7 導電性サーメットロッド

8 外部リード

9 ストッパー

【技術分野】

【0001】

本発明はセラミックメタルハライドランプに用いる封着材料に関する。

【背景技術】

【0002】

メタルハライドランプは水銀ランプや高圧ナトリウムランプに比べ演色性に優れており、屋内及び屋外用の一般照明として、広く利用されている。特にセラミック製放電容器を使用したセラミックメタルハライドランプは、石英製の発光管に比べ、金属ハロゲン化物による侵食が少なく、長寿命、高効率という特長を有する。

【0003】

セラミックメタルハライドランプのシール構造が特許文献1に記載されているが、図3に示すように、発光管本体の両端に設けられた細管部1に、ガラスフリット3により、導電性サーメットロッド7が封着されている。導電性サーメットロッド7にはバラストから電力を供給するための外部リード8と、導電性サーメットロッド7を含む電極マウントを細管部1の端部に固定するためのストッパー9がそれぞれ溶接されている。また、導電性サーメットロッド7と外部リード8の接合部の強度は弱いため、補強部材4をガラスフリットにより一体的に固着することで補強している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−100254

【発明の概要】

【発明が解決しようとする課題】

【0005】

補強部材により導電性サーメットロッドと外部リードの接合部は強くなったが、細管部端部から外部リードが折れるという現象が発生することがある。これは、シール後のガラスフリットに気泡が発生する場合があり、ガラスフリットの強度が気泡により低下するためである。また、細管部と導電性サーメットロッドとの間に流れ込んだガラスフリットに気泡が発生すると、気密性の低下から発光管リークに至る可能性が高まる。

【0006】

気泡の発生する原因であるが、ガラスフリットの製造工程ではバインダーとしてPVA(ポリビニルアルコール)を使用している。このためガラスフリット中に残留したPVAがガラスフリット中に含まれる酸化物からの酸素と加熱中に反応し、発生した一酸化炭素や二酸化炭素が気泡となり、ガラスフリット中に残ってしまうからである。

【0007】

そこで本発明は、セラミックメタルハライドランプのシール部における気泡の発生を抑制することにより、発光管の細管部とリード線の接合強度を高め、リークの危険性を低減し寿命を伸ばすことが可能なガラスフリットを提供することを技術的課題としている。

【課題を解決するための手段】

【0008】

この課題を解決するために、本発明は、セラミックメタルハライドランプ用のガラスフリットであり、製造工程において1100℃以上の温度で10時間以上保持する炭素除去工程を含み、残留炭素濃度が5ppm以下であることを特徴とする。ここで残留炭素濃度とは、加熱溶融し細管部に流す前の状態での、重量比である。本発明に係るガラスフリットによれば、炭素除去工程を有することにより、残留炭素濃度を5ppm以下にすることで、ガラスフリット中の酸化物からの酸素と反応することが抑制されるので、加熱溶融時の気泡の発生が抑えられる。

【発明の効果】

【0009】

本発明によれば、ガラスフリットの製造工程に炭素除去工程を設けることにより、ガラスフリット中の残留炭素濃度を5ppm以下にすることで、シール工程での加熱溶融時の気泡の発生を抑制し、気泡による外部リード線の固着強度の低下や、リークの発生する確率を抑えられる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るガラスフリットを用いるセラミックメタルハライドランプのシール工程を示す図。

【図2】本発明に係るセラミックメタルハライドランプ用ガラスフリットの製造方法を示す図。

【図3】従来のセラミックメタルハライドランプのシール構造を示す断面図。

【発明を実施するための形態】

【0011】

図1は本発明に係るガラスフリットを用いるセラミックメタルハライドランプのシール工程を示す図である。図1(a)に示すように、細管部1に電極マウント2を挿入し、リング状に固めたガラスフリット3と補強部材4を電極マウント2の外部リード8に挿入する。図1(b)に示すように、電極マウント2は、導電性サーメットロッド7に溶接されたストッパー9により、細管部の端部にガラスフリット3、補強部材4と共に保持される。この状態でガラスフリット3を加熱し、導電性サーメットロッド7と細管部1の隙間にガラスフリットを流し込む。ガラスフリットは補強部材側にも侵入するので、細管部1に電極マウント2と補強部材4を一体的に固着することができる。

【0012】

また、リング状に固めたガラスフリットを得るための製造工程のフローチャートを図2に示す。ガラスフリットの原材料である、Dy2O3、Al2O3、SiO2を所定の比率に秤量し、混合する。次にバインダーとしてPVA(ポリビニルアルコール)を加えた状態で、更に混合する。混合した材料を乾燥させた後、粉砕し、ふるいにかけ、顆粒状にする。顆粒状にした材料をリング状にプレスし成型する。成型後の材料は、炭素除去工程として、大気中にて1100℃に加熱され10時間保持された後、焼成工程により焼成される。この炭素除去工程での炭素除去が不十分な場合、ガラスフリット中に炭素が残留し、セラミックメタルハライドランプのシール用に使用した場合、一酸化炭素や二酸化炭素などの気泡が発生し、シール部強度の低下を招く。

【0013】

比較のために、炭素除去工程の条件を変えたガラスフリットの残留炭素濃度と、そのガラスフリットを使用したセラミックメタルハライドランプのシール部強度を測定した結果を表1に示す。

【0014】

【表1】

【0015】

上記の表1において、炭素除去工程処理条件とは、大気中で加熱した際の温度と、その温度での保持時間である。比較例としては本発明の実施例よりも低い温度及び短い時間で処理を行ったガラスフリットを示す。尚、ガラスフリットの残留炭素濃度は、焼成工程後の数値である。

【0016】

シール部強度は以下の方法にて測定を行った。実施例と比較例の各ガラスフリットにて、セラミックメタルハライドランプのシールを行い、作製されたセラミックメタルハライドランプの細管部を固定し、外部リード線に力を加え、シール部が破損した応力を測定した。

【0017】

表1の結果から、本実施例の1100℃−10時間の炭素除去工程を施したガラスフリットは、残留炭素濃度が0〜5ppmと極端に少なく、このガラスフリットを用いて作製されたセラミックメタルハライドランプのシール部強度は45Nであり、ランプ使用中や輸送中の振動や衝撃に十分耐えられるものであることが分かった。

【0018】

比較例のうち残留炭素濃度の高いガラスフリットのほうが、シール部に多くの気泡が存在し、この気泡によりシール部の強度低下を招いている。十分な強度のシール部を得るためには、ガラスフリットの残留炭素濃度を5ppm以下にする必要があり、このためには1100℃以上の温度で10時間以上保持する炭素除去工程が必要である。さらに、ガラスフリット中の気泡の発生が抑制されるので、気泡が原因となるシール部のリークが発生しないセラミックメタルハライドランプを得ることができた。

【符号の説明】

【0019】

1 細管部

2 電極マウント

3 ガラスフリット

4 補強部材

5 電極

6 中間材

7 導電性サーメットロッド

8 外部リード

9 ストッパー

【特許請求の範囲】

【請求項1】

製造工程において1100℃以上の温度で10時間以上保持する炭素除去工程を含み、残留炭素濃度が5ppm以下であることを特徴とする、セラミックメタルハライドランプ用ガラスフリット。

【請求項2】

少なくともDy2O3、Al2O3、SiO2を含むことを特徴とする、請求項1記載のセラミックメタルハライドランプ用ガラスフリット。

【請求項1】

製造工程において1100℃以上の温度で10時間以上保持する炭素除去工程を含み、残留炭素濃度が5ppm以下であることを特徴とする、セラミックメタルハライドランプ用ガラスフリット。

【請求項2】

少なくともDy2O3、Al2O3、SiO2を含むことを特徴とする、請求項1記載のセラミックメタルハライドランプ用ガラスフリット。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−158488(P2012−158488A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18626(P2011−18626)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]