セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法

【課題】本発明は、セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関し、より詳細には、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関する。

【解決手段】本発明は、焼成セッターと、上記焼成セッターの周りに配置され当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、上記焼成セッターと一定の間隔を置いて上記未焼成セラミック支柱上に配置されるセラミック基板と、を含むセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法を提供する。本発明によると、セラミック基板よりも収縮率が大きいセラミック支柱と焼成加圧板を用いて大型のセラミック基板を加圧焼成することにより、基板の反りを抑制することができる。

【解決手段】本発明は、焼成セッターと、上記焼成セッターの周りに配置され当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、上記焼成セッターと一定の間隔を置いて上記未焼成セラミック支柱上に配置されるセラミック基板と、を含むセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法を提供する。本発明によると、セラミック基板よりも収縮率が大きいセラミック支柱と焼成加圧板を用いて大型のセラミック基板を加圧焼成することにより、基板の反りを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関し、より詳細には、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関する。

【背景技術】

【0002】

最近、電子部品領域において小型化の傾向が次第に強化するに伴い、電子部品の精密化、微細パターン化及び薄膜化による小型のモジュール及び基板が開発されている。

【0003】

しかしながら、通常の印刷回路基板(Printed Circuit Board、PCB)を小型の電子部品に用いる場合、高周波領域での信号損失及び高温・高湿での信頼性低下等の短所がある。

【0004】

このような短所を克服するために、PCB基板ではない、セラミック及びガラスを用いた基板が用いられている。

【0005】

セラミック−ガラスを用いた多層セラミック基板は、3次元構造の回路の具現及びキャビティー(cavity)の形成が可能であるため、高い設計柔軟性を有し、多様な機能の素子を内装することができる。

【0006】

また、犠牲拘束層等を用いて平面方向無収縮焼成が可能であるという長所があるため、寸法精度が向上した大面積の基板等への応用が拡大して品質及び生産効率を高めるための研究が進められている。

【0007】

しかしながら、大面積の基板は、バインダーを多量に含んでおり、基板内部のバインダーが外に抜け出にくく、基板の重さによって基板の下部がセッターと密着して脱バインダー通路を確保することが困難であるという問題がある。

【0008】

脱バインダーが十分に行われないと、焼成時に基板にクラックが生じることがあり不均一収縮によって基板が変形しやすい。

【0009】

したがって、大面積の基板の焼成時に脱バインダーが円滑に行われることができるようにする工法が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一実施形態は、焼成セッターと、上記焼成セッターの周りに配置され当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、上記焼成セッターと一定の間隔を置いて上記未焼成セラミック支柱上に配置されるセラミック基板と、を含むセラミック基板の焼成装置を提供する。

【0012】

上記未焼成セラミック支柱は、か焼工程段階で上記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッターの厚さよりも小さい厚さを有することができる。

【0013】

また、上記セラミック基板は、か焼工程段階で上記焼成セッターと離隔しており、焼成工程段階で上記焼成セッターと接していることができる。

【0014】

上記か焼工程段階は、500℃未満の温度範囲で行われ、上記焼成工程段階は、500℃以上の温度範囲で行われることができる。

【0015】

上記未焼成セラミック支柱は、上記セラミック基板と同一の材質であり、上記未焼成セラミック支柱は、上記セラミック基板よりも融点が低い材質であることができる。

【0016】

上記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0017】

上記未焼成セラミック支柱は、難焼結性粉末層を含むことができる。

【0018】

上記難焼結性粉末層は、上記未焼成セラミック支柱の上下面に配置されることができ、上記未焼成セラミック支柱の上下面及び中間に配置されることもできる。

【0019】

上記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上であり、上記焼成セッターは、気孔率が10%以下であることができる。

【0020】

上記セラミック基板の焼成装置は、上記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含むことができる。

【0021】

本発明の他の実施形態は、焼成セッター及びセラミック基板を設ける段階と、上記焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱を設ける段階と、上記焼成セッターの周りに上記セラミック基板と上記焼成セッターとが一定の間隔を保つように上記未焼成セラミック支柱を位置させる段階と、上記セラミック基板を上記未焼成セラミック支柱の上部に位置させる段階と、を含むセラミック基板の焼成方法を提供する。

【0022】

上記未焼成セラミック支柱は、か焼工程段階で上記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッターの厚さよりも小さい厚さを有することができる。

【0023】

また、上記セラミック基板は、か焼工程段階で上記焼成セッターと離隔しており、焼成工程段階で上記焼成セッターと接していることができる。

【0024】

上記か焼工程段階は、500℃未満の温度範囲で行われ、上記焼成工程段階は、500℃以上の温度範囲で行われることができる。

【0025】

上記未焼成セラミック支柱は、上記セラミック基板と同一の材質であり、上記未焼成セラミック支柱は、上記セラミック基板よりも融点が低い材質であることができる。

【0026】

上記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0027】

上記未焼成セラミック支柱は、難焼結性粉末層を含むことができる。

【0028】

上記難焼結性粉末層は、上記未焼成セラミック支柱の上下面に配置されることができ、上記未焼成セラミック支柱の上下面及び中間に配置されることもできる。

【0029】

上記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上であり、上記焼成セッターは、気孔率が10%以下であることができる。

【0030】

上記セラミック基板の焼成装置は、上記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含むことができる。

【発明の効果】

【0031】

本発明によると、大面積の厚いセラミック基板の焼成時に上下及び左右の全面にわたって脱バインダーが行われることが可能になるため、当該セラミック基板の焼成後の品質が向上することができる。

【0032】

特に、本発明によると、焼成前にはセラミック基板の下部と焼成セッターとが接しないようにすることにより、か焼時に脱バインダー通路を確保し、焼成工程段階ではセラミック支柱が焼成セッターよりも高さが低くなってセラミック基板が焼成セッター上に取り付けられた状態で焼成されるようにすることにより、セラミック基板の品質が向上することができる。

【図面の簡単な説明】

【0033】

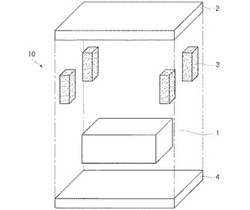

【図1】本発明の一実施形態によるセラミック基板の焼成装置を概略的に示す斜視図である。

【図2a】本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【図2b】本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【図3a】本発明の他の実施形態によるセラミック基板の焼成方法においてか焼工程を示す断面図である。

【図3b】本発明の他の実施形態によるセラミック基板の焼成方法において焼成工程を示す断面図である。

【図4】本発明の他の実施形態によるセラミック基板の焼成方法のフローチャートである。

【図5a】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【図5b】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【図5c】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【発明を実施するための形態】

【0034】

以下、添付の図面を参照して本発明の好ましい実施形態を説明する。但し、本発明の実施形態は、多様な他の形態に変形されることができ、本発明の範囲が後述する実施形態に限定されるものではない。また、本発明の実施形態は、当業界における通常の知識を有する者に本発明をより完全に説明するために提供されるものである。したがって、図面における要素の形状及びサイズ等は、より明確な説明のために誇張されることがある。なお、図面上において同一符号で表示される要素は、同一の要素である。

【0035】

図1は、本発明の一実施形態によるセラミック基板の焼成装置を概略的に示す斜視図であり、図2a及び図2bは、本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【0036】

図1、図2a及び図2bを参照すると、本発明の一実施形態によるセラミック基板の焼成装置10は、焼成セッター1と、上記焼成セッター1の周りに配置され当該焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3と、上記焼成セッター1と一定の間隔を置いて上記未焼成セラミック支柱3上に配置されるセラミック基板2と、を含むことができる。

【0037】

従来のセラミック−ガラスを用いた大面積の多層セラミック基板は、焼成時に基板の不均一収縮によって基板が変形しやすいという問題点があった。

【0038】

特に、上記の問題点は、多量のバインダーを含んでおり、基板内部のバインダーが外に抜け出にくく、基板の重さによって基板の下部がセッターと密着して脱バインダー通路を確保することが困難である大面積の基板においてさらに深化することがあった。

【0039】

これを改善するために、多層セラミック基板を、表裏面を貫通する貫通穴が多数形成されている多孔質のセラミック焼成体の間に挟んで焼成する方法が用いられた。

【0040】

しかしながら、上記の方法で多層セラミック基板を焼成する場合、貫通穴の形成にも関わらず、セラミック基板の表面を覆う領域が15〜70%程度存在するため、脱バインダーを妨害するようになる。これは、セラミック基板の厚さが増加するほど、さらに悪化した。

【0041】

本発明の一実施形態によるセラミック基板の焼成装置10は、上記の問題点を解決するために、上記焼成セッター1の周りに配置され当該焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を含むことができる。

【0042】

上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも大きく形成されることにより、当該未焼成セラミック支柱3に配置されるセラミック基板2は、か焼工程段階で上記焼成セッター1と一定の間隔を空けることができる。

【0043】

即ち、上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けることにより、か焼工程段階で当該セラミック基板2の左右上下の全面にわたって脱バインダーが行われることができる。

【0044】

これにより、上記セラミック基板2の脱バインダーが円滑に行われて当該セラミック基板2の焼成後の品質が向上することができる。

【0045】

一方、本発明の一実施形態によると、か焼工程段階では、円滑な脱バインダーのために上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けるが、焼成工程段階では、安定的な焼成のために上記セラミック基板2が上記焼成セッター1上に取り付けられることができる。

【0046】

具体的には、上記未焼成セラミック支柱3は、か焼工程段階で上記焼成セッター1の厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッター1の厚さよりも小さい厚さを有することができる。

【0047】

即ち、焼成工程段階で上記セラミック基板2が上記焼成セッター1上に取り付けられるようにするために、上記未焼成セラミック支柱3は上記焼成セッター1の厚さよりも小さい厚さを有することができる。

【0048】

上記未焼成セラミック支柱3が焼成工程段階で上記焼成セッター1の厚さよりも小さい厚さを有するようにするために、当該未焼成セラミック支柱3の厚さ方向の焼成収縮率を調節することができる。

【0049】

本発明の一実施形態によると、上記未焼成セラミック支柱3の厚さ方向の焼成収縮率を調節するために、上記未焼成セラミック支柱3は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0050】

上記未焼成セラミック支柱3が低温焼成を誘発できる触媒及び低温同時焼成用ガラスからなる群から選択された一つ以上を含むことにより、焼成工程段階で上記セラミック基板2の焼成前に厚さ方向の収縮が起こることができる。

【0051】

これにより、上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1の上部と接するようになり安定的に焼成が行われることができる。

【0052】

また、上記未焼成セラミック支柱3は、難焼結性粉末層3aを含むことができる。

【0053】

即ち、上記未焼成セラミック支柱3は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むセラミック支柱本体3bと上記難焼結性粉末層3aとを含むことができる。

【0054】

上記難焼結性粉末層3aは、上記セラミック基板2の焼成温度で焼成されない粉末からなる層であれば特に制限されない。

【0055】

図2aを参照すると、上記難焼結性粉末層3aは、上記未焼成セラミック支柱3の上下面に配置されることができるが、これに制限されるものではない。

【0056】

上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面に配置されることにより、上記セラミック基板2の焼成工程段階で当該セラミック基板2と上記セラミック支柱3との反応を抑制することができる効果がある。

【0057】

また、上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面に配置されることにより、当該未焼成セラミック支柱3は厚さ方向の収縮率が15%以上であることができる。

【0058】

これにより、焼成工程段階で上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1の上部と接するようになり安定的に焼成が行われることができる。

【0059】

図2bを参照すると、上記難焼結性粉末層3aは、上記未焼成セラミック支柱3の上下面及び中間に配置されることができる。

【0060】

上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面のみならず中間にも配置されるようにすることにより、当該未焼成セラミック支柱3の厚さ方向の収縮率はさらに大きくなることができ、例えば、37%に達することができる。

【0061】

上述したように、上記未焼成セラミック支柱3の厚さ方向の収縮率がさらに大きくなる場合、焼成前段階で当該未焼成セラミック支柱3の厚さをさらに大きくすることができるため、上記セラミック基板2の下部の脱バインダー通路をさらに確保することができる。

【0062】

即ち、上記セラミック基板2の脱バインダーがさらに円滑に行われることにより、当該セラミック基板2の焼成後の品質をさらに向上させることができる効果がある。

【0063】

上記焼成セッター1は、特に制限されず、例えば、気孔率が10%以下であることができる。

【0064】

本発明の一実施形態によると、か焼工程段階で上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けるため、当該セラミック基板2の左右上下の全面にわたって脱バインダーが行われることができる。

【0065】

これにより、上記焼成セッター1の気孔率が10%以下の場合でも上記セラミック基板2の脱バインダーが円滑に行われて当該セラミック基板2の焼成後の品質が向上することができる。

【0066】

上記セラミック基板の焼成装置10は、上記焼成セッター1の下部に配置され当該焼成セッター1より大きい面積を有する大面積の焼成セッター4をさらに含むことができるが、これに制限されるものではない。

【0067】

上記か焼工程段階は、特に制限されず、例えば、500℃未満の温度範囲で行われ、上記焼成工程段階は、特に制限されず、例えば、500℃以上の温度範囲で行われることができる。

【0068】

上記未焼成セラミック支柱3は、上記セラミック基板2と同一の材質であることができ、厚さ方向の収縮率をより大きくするために上記セラミック基板2よりも融点が低い材質であることができる。

【0069】

即ち、上記未焼成セラミック支柱3は、上記セラミック基板2より焼成開始温度が低い成分であってガラス転移温度が低いガラス成分を含むことにより、上記セラミック基板2の焼成前に大きな収縮率で収縮が起こることができる。

【0070】

これにより、か焼工程段階で離隔していた上記焼成セッター1と上記セラミック基板2とが接するようになり当該セラミック基板2が当該焼成セッター1上に取り付けられて安定的に焼成が行われることができる。

【0071】

本発明の一実施形態によるセラミック基板は、脱バインダーが円滑に行われて焼成が安定的に行われるため、基板の不均一収縮による変形の問題がなく品質向上の効果がある。

【0072】

図3aは、本発明の他の実施形態によるセラミック基板の焼成方法においてか焼工程を示す断面図であり、図3bは、本発明の他の実施形態によるセラミック基板の焼成方法において焼成工程を示す断面図であり、図4は、本発明の他の実施形態によるセラミック基板の焼成方法のフローチャートである。

【0073】

図3a、図3b及び図4を参照すると、本発明の他の実施形態によるセラミック基板の焼成方法は、焼成セッター1及びセラミック基板2を設ける段階と、上記焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を設ける段階と、上記焼成セッター1の周りに上記セラミック基板2と上記焼成セッター1とが一定の間隔を保つように上記未焼成セラミック支柱3を位置させる段階と、上記セラミック基板2を上記未焼成セラミック支柱3の上部に位置させる段階と、を含むことができる。

【0074】

本発明の他の実施形態によるセラミック基板の焼成方法では、まず、焼成セッター1及びセラミック基板2を設けることができる。

【0075】

上記セラミック基板2は、面積が広くて厚い大型の低温同時焼成用セラミック基板であり、上記焼成セッター1は、特に制限されず、気孔率が10%以下であることができる。

【0076】

次に、上記焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を設けることができる。

【0077】

上記未焼成セラミック支柱3は、セラミック基板2と同一の材質であり、厚さ方向の収縮率をより大きくするために上記セラミック基板2よりも融点が低い材質であることができる。

【0078】

また、上記未焼成セラミック支柱3は、焼成前のか焼工程段階でセラミック基板2の下部の脱バインダー通路を確保するために上記焼成セッター1の厚さよりも厚い厚さを有するように設けられることができる。

【0079】

次に、上記焼成セッター1の周りに、上記セラミック基板2と上記焼成セッター1とが一定の間隔を保つように上記未焼成セラミック支柱3を位置させることができる。

【0080】

上記未焼成セラミック支柱3は、その位置が上記焼成セッター1の周りであれば特に制限されず、例えば、上記焼成セッター1の各コーナー部にそれぞれ位置することができる。

【0081】

次に、上記セラミック基板2を上記未焼成セラミック支柱3の上部に位置させることができる。

【0082】

これにより、上記焼成セッター1は、その周りに位置する未焼成セラミック支柱3によってその上部にあるセラミック基板2から一定の間隔で離隔されることができる。

【0083】

上記の配置状態で、か焼及び焼成工程が行われることができる。

【0084】

か焼工程中には、焼成セッター1よりも厚い厚さを有する未焼成セラミック支柱3が上記焼成セッター1の周りに位置しており、上記未焼成セラミック支柱3上に位置するセラミック基板2と上記焼成セッター1とが一定の間隔で離隔しているため、か焼が完了する500℃未満まではセラミック基板2の下部の脱バインダー通路を十分に確保するようになる。

【0085】

上記か焼工程が完了した後には未焼成セラミック支柱3が収縮されて上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1上に取り付けられた状態で焼成が開始されることができる。

【0086】

本発明の他の実施形態によるセラミック基板の焼成方法により焼成されたセラミック基板は、反りがない。

【実施例】

【0087】

以下、比較例及び実施例を挙げて本発明をより詳細に説明するが、本発明がこれらに制限されるものではない。

【0088】

下記の表1は、本発明の適用結果を比較するための実験の組み合わせ及びその結果を示すものである。

【0089】

実施例1は、難焼結性粉末層を未焼成セラミック支柱の上下面のみに配置して製作した場合であり、実施例2は、難焼結性粉末層を未焼成セラミック支柱の上下面及び中間に配置した場合である。

【0090】

【表1】

【0091】

上記表1を参照すると、収縮異方性を高めて厚さ方向の焼成収縮率を高めた実施例2は、増加した収縮率分だけ焼成前のセラミック支柱の厚さを大きくすることができるため、セラミック基板の下部の脱バインダー通路をより広く確保することができる。

【0092】

また、焼成後には実施例1及び2の両方とも焼成セッターの厚さよりもセラミック支柱の厚さが小さくなるため、セラミック基板が焼成セッターに取り付けられて焼成が行われることができる。

【0093】

下記の表2は、上記表1による本発明の適用結果と比較例とを比較するための実験の組み合わせ及びその結果を示すものである。

【0094】

実験1では、横×縦×厚さが250mm×250mm×2mmのセラミック基板を用い、実験2では、横×縦×厚さが250mm×250mm×10mmのセラミック基板を用いた。

【0095】

比較例1及び2は、気孔率がそれぞれ10%及び30%のシリコンカーバイド(SiC)セッターを用いて従来の方式で焼成した場合であり、実施例1及び2は、気孔率が10%のシリコンカーバイド(SiC)セッターを用いて焼成した場合である。

【0096】

【表2】

【0097】

表2を参照すると、実験1の比較例及び実施例は、基板の残炭量及び曲げ強度において大きな差異がないことが分かる。

【0098】

これは、基板の厚さが比較的薄いことから、セラミック基板の下部の脱バインダー通路の有無に関係なく、類似の水準の脱バインダー特性を示したためである。

【0099】

これに対し、実験2の比較例及び実施例は、基板の残炭量及び曲げ強度において大きな差異があることが分かる。

【0100】

これは、実施例1及び2の場合、か焼が完了した後まで未焼成セラミック支柱によってセラミック基板が焼成セッターから離隔して脱バインダー通路を確保したためである。これにより、実施例1及び2は、比較例1及び2に比べて基板の残炭量及び曲げ強度において全て改善された値を示すことが分かる。

【0101】

特に、比較例2は、気孔率が30%のシリコンカーバイド(SiC)セッターを用いたにもかかわらず、実施例1及び2に比べて基板の残炭量及び曲げ強度において全て低下した値を示すことが分かる。

【0102】

また、実施例2は、未焼成セラミック支柱の厚さ方向の収縮率が実施例1よりも高くてか焼時にセラミック基板と焼成セッターとの間隔がさらに広くなることから、実施例1に比べて改善された値を示すことが分かる。

【0103】

したがって、本発明のセラミック支柱による脱バインダー通路確保及び基板平坦化の効果は、セラミック基板が厚いほど、より効果的である。

【0104】

図5aから図5cは、本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【0105】

未焼成セラミック支柱3の横×縦×厚さ及びその配置方法は、焼成セッター1及びセラミック基板2のサイズに応じて多様に変更されることができ、それらのいくつかの例が図5aから図5cに示されている。

【0106】

未焼成セラミック支柱3は、図5aに示されるように、焼成セッター1の各辺に沿ってそれぞれ位置することができ、図5bに示されるように、焼成セッター1の各コーナー部にそれぞれ位置することができる。

【0107】

また、未焼成セラミック支柱3は、図5cに示されるように位置することもできる。

【0108】

本発明は、上述した実施形態及び添付の図面によって限定されることなく添付の特許請求の範囲によって限定される。したがって、特許請求の範囲に記載された本発明の技術的思想を逸脱しない範囲内で本発明の属する技術分野における通常の知識を有する者による多様な形態の置換、変形及び変更が可能であり、これもまた本発明の範囲に属する。

【符号の説明】

【0109】

1 焼成セッター

2 セラミック基板

3 未焼成セラミック支柱

3a 難焼結性粉末層

3b セラミック支柱本体

4 大面積の焼成セッター

10 セラミック基板の焼成装置

【技術分野】

【0001】

本発明は、セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関し、より詳細には、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関する。

【背景技術】

【0002】

最近、電子部品領域において小型化の傾向が次第に強化するに伴い、電子部品の精密化、微細パターン化及び薄膜化による小型のモジュール及び基板が開発されている。

【0003】

しかしながら、通常の印刷回路基板(Printed Circuit Board、PCB)を小型の電子部品に用いる場合、高周波領域での信号損失及び高温・高湿での信頼性低下等の短所がある。

【0004】

このような短所を克服するために、PCB基板ではない、セラミック及びガラスを用いた基板が用いられている。

【0005】

セラミック−ガラスを用いた多層セラミック基板は、3次元構造の回路の具現及びキャビティー(cavity)の形成が可能であるため、高い設計柔軟性を有し、多様な機能の素子を内装することができる。

【0006】

また、犠牲拘束層等を用いて平面方向無収縮焼成が可能であるという長所があるため、寸法精度が向上した大面積の基板等への応用が拡大して品質及び生産効率を高めるための研究が進められている。

【0007】

しかしながら、大面積の基板は、バインダーを多量に含んでおり、基板内部のバインダーが外に抜け出にくく、基板の重さによって基板の下部がセッターと密着して脱バインダー通路を確保することが困難であるという問題がある。

【0008】

脱バインダーが十分に行われないと、焼成時に基板にクラックが生じることがあり不均一収縮によって基板が変形しやすい。

【0009】

したがって、大面積の基板の焼成時に脱バインダーが円滑に行われることができるようにする工法が求められている。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法を提供することである。

【課題を解決するための手段】

【0011】

本発明の一実施形態は、焼成セッターと、上記焼成セッターの周りに配置され当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、上記焼成セッターと一定の間隔を置いて上記未焼成セラミック支柱上に配置されるセラミック基板と、を含むセラミック基板の焼成装置を提供する。

【0012】

上記未焼成セラミック支柱は、か焼工程段階で上記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッターの厚さよりも小さい厚さを有することができる。

【0013】

また、上記セラミック基板は、か焼工程段階で上記焼成セッターと離隔しており、焼成工程段階で上記焼成セッターと接していることができる。

【0014】

上記か焼工程段階は、500℃未満の温度範囲で行われ、上記焼成工程段階は、500℃以上の温度範囲で行われることができる。

【0015】

上記未焼成セラミック支柱は、上記セラミック基板と同一の材質であり、上記未焼成セラミック支柱は、上記セラミック基板よりも融点が低い材質であることができる。

【0016】

上記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0017】

上記未焼成セラミック支柱は、難焼結性粉末層を含むことができる。

【0018】

上記難焼結性粉末層は、上記未焼成セラミック支柱の上下面に配置されることができ、上記未焼成セラミック支柱の上下面及び中間に配置されることもできる。

【0019】

上記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上であり、上記焼成セッターは、気孔率が10%以下であることができる。

【0020】

上記セラミック基板の焼成装置は、上記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含むことができる。

【0021】

本発明の他の実施形態は、焼成セッター及びセラミック基板を設ける段階と、上記焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱を設ける段階と、上記焼成セッターの周りに上記セラミック基板と上記焼成セッターとが一定の間隔を保つように上記未焼成セラミック支柱を位置させる段階と、上記セラミック基板を上記未焼成セラミック支柱の上部に位置させる段階と、を含むセラミック基板の焼成方法を提供する。

【0022】

上記未焼成セラミック支柱は、か焼工程段階で上記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッターの厚さよりも小さい厚さを有することができる。

【0023】

また、上記セラミック基板は、か焼工程段階で上記焼成セッターと離隔しており、焼成工程段階で上記焼成セッターと接していることができる。

【0024】

上記か焼工程段階は、500℃未満の温度範囲で行われ、上記焼成工程段階は、500℃以上の温度範囲で行われることができる。

【0025】

上記未焼成セラミック支柱は、上記セラミック基板と同一の材質であり、上記未焼成セラミック支柱は、上記セラミック基板よりも融点が低い材質であることができる。

【0026】

上記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0027】

上記未焼成セラミック支柱は、難焼結性粉末層を含むことができる。

【0028】

上記難焼結性粉末層は、上記未焼成セラミック支柱の上下面に配置されることができ、上記未焼成セラミック支柱の上下面及び中間に配置されることもできる。

【0029】

上記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上であり、上記焼成セッターは、気孔率が10%以下であることができる。

【0030】

上記セラミック基板の焼成装置は、上記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含むことができる。

【発明の効果】

【0031】

本発明によると、大面積の厚いセラミック基板の焼成時に上下及び左右の全面にわたって脱バインダーが行われることが可能になるため、当該セラミック基板の焼成後の品質が向上することができる。

【0032】

特に、本発明によると、焼成前にはセラミック基板の下部と焼成セッターとが接しないようにすることにより、か焼時に脱バインダー通路を確保し、焼成工程段階ではセラミック支柱が焼成セッターよりも高さが低くなってセラミック基板が焼成セッター上に取り付けられた状態で焼成されるようにすることにより、セラミック基板の品質が向上することができる。

【図面の簡単な説明】

【0033】

【図1】本発明の一実施形態によるセラミック基板の焼成装置を概略的に示す斜視図である。

【図2a】本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【図2b】本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【図3a】本発明の他の実施形態によるセラミック基板の焼成方法においてか焼工程を示す断面図である。

【図3b】本発明の他の実施形態によるセラミック基板の焼成方法において焼成工程を示す断面図である。

【図4】本発明の他の実施形態によるセラミック基板の焼成方法のフローチャートである。

【図5a】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【図5b】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【図5c】本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【発明を実施するための形態】

【0034】

以下、添付の図面を参照して本発明の好ましい実施形態を説明する。但し、本発明の実施形態は、多様な他の形態に変形されることができ、本発明の範囲が後述する実施形態に限定されるものではない。また、本発明の実施形態は、当業界における通常の知識を有する者に本発明をより完全に説明するために提供されるものである。したがって、図面における要素の形状及びサイズ等は、より明確な説明のために誇張されることがある。なお、図面上において同一符号で表示される要素は、同一の要素である。

【0035】

図1は、本発明の一実施形態によるセラミック基板の焼成装置を概略的に示す斜視図であり、図2a及び図2bは、本発明の一実施形態によるセラミック基板の焼成装置の未焼成セラミック支柱を概略的に示す斜視図である。

【0036】

図1、図2a及び図2bを参照すると、本発明の一実施形態によるセラミック基板の焼成装置10は、焼成セッター1と、上記焼成セッター1の周りに配置され当該焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3と、上記焼成セッター1と一定の間隔を置いて上記未焼成セラミック支柱3上に配置されるセラミック基板2と、を含むことができる。

【0037】

従来のセラミック−ガラスを用いた大面積の多層セラミック基板は、焼成時に基板の不均一収縮によって基板が変形しやすいという問題点があった。

【0038】

特に、上記の問題点は、多量のバインダーを含んでおり、基板内部のバインダーが外に抜け出にくく、基板の重さによって基板の下部がセッターと密着して脱バインダー通路を確保することが困難である大面積の基板においてさらに深化することがあった。

【0039】

これを改善するために、多層セラミック基板を、表裏面を貫通する貫通穴が多数形成されている多孔質のセラミック焼成体の間に挟んで焼成する方法が用いられた。

【0040】

しかしながら、上記の方法で多層セラミック基板を焼成する場合、貫通穴の形成にも関わらず、セラミック基板の表面を覆う領域が15〜70%程度存在するため、脱バインダーを妨害するようになる。これは、セラミック基板の厚さが増加するほど、さらに悪化した。

【0041】

本発明の一実施形態によるセラミック基板の焼成装置10は、上記の問題点を解決するために、上記焼成セッター1の周りに配置され当該焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を含むことができる。

【0042】

上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも大きく形成されることにより、当該未焼成セラミック支柱3に配置されるセラミック基板2は、か焼工程段階で上記焼成セッター1と一定の間隔を空けることができる。

【0043】

即ち、上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けることにより、か焼工程段階で当該セラミック基板2の左右上下の全面にわたって脱バインダーが行われることができる。

【0044】

これにより、上記セラミック基板2の脱バインダーが円滑に行われて当該セラミック基板2の焼成後の品質が向上することができる。

【0045】

一方、本発明の一実施形態によると、か焼工程段階では、円滑な脱バインダーのために上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けるが、焼成工程段階では、安定的な焼成のために上記セラミック基板2が上記焼成セッター1上に取り付けられることができる。

【0046】

具体的には、上記未焼成セラミック支柱3は、か焼工程段階で上記焼成セッター1の厚さよりも大きい厚さを有し、焼成工程段階で上記焼成セッター1の厚さよりも小さい厚さを有することができる。

【0047】

即ち、焼成工程段階で上記セラミック基板2が上記焼成セッター1上に取り付けられるようにするために、上記未焼成セラミック支柱3は上記焼成セッター1の厚さよりも小さい厚さを有することができる。

【0048】

上記未焼成セラミック支柱3が焼成工程段階で上記焼成セッター1の厚さよりも小さい厚さを有するようにするために、当該未焼成セラミック支柱3の厚さ方向の焼成収縮率を調節することができる。

【0049】

本発明の一実施形態によると、上記未焼成セラミック支柱3の厚さ方向の焼成収縮率を調節するために、上記未焼成セラミック支柱3は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むことができる。

【0050】

上記未焼成セラミック支柱3が低温焼成を誘発できる触媒及び低温同時焼成用ガラスからなる群から選択された一つ以上を含むことにより、焼成工程段階で上記セラミック基板2の焼成前に厚さ方向の収縮が起こることができる。

【0051】

これにより、上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1の上部と接するようになり安定的に焼成が行われることができる。

【0052】

また、上記未焼成セラミック支柱3は、難焼結性粉末層3aを含むことができる。

【0053】

即ち、上記未焼成セラミック支柱3は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含むセラミック支柱本体3bと上記難焼結性粉末層3aとを含むことができる。

【0054】

上記難焼結性粉末層3aは、上記セラミック基板2の焼成温度で焼成されない粉末からなる層であれば特に制限されない。

【0055】

図2aを参照すると、上記難焼結性粉末層3aは、上記未焼成セラミック支柱3の上下面に配置されることができるが、これに制限されるものではない。

【0056】

上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面に配置されることにより、上記セラミック基板2の焼成工程段階で当該セラミック基板2と上記セラミック支柱3との反応を抑制することができる効果がある。

【0057】

また、上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面に配置されることにより、当該未焼成セラミック支柱3は厚さ方向の収縮率が15%以上であることができる。

【0058】

これにより、焼成工程段階で上記未焼成セラミック支柱3の厚さが上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1の上部と接するようになり安定的に焼成が行われることができる。

【0059】

図2bを参照すると、上記難焼結性粉末層3aは、上記未焼成セラミック支柱3の上下面及び中間に配置されることができる。

【0060】

上記難焼結性粉末層3aが上記未焼成セラミック支柱3の上下面のみならず中間にも配置されるようにすることにより、当該未焼成セラミック支柱3の厚さ方向の収縮率はさらに大きくなることができ、例えば、37%に達することができる。

【0061】

上述したように、上記未焼成セラミック支柱3の厚さ方向の収縮率がさらに大きくなる場合、焼成前段階で当該未焼成セラミック支柱3の厚さをさらに大きくすることができるため、上記セラミック基板2の下部の脱バインダー通路をさらに確保することができる。

【0062】

即ち、上記セラミック基板2の脱バインダーがさらに円滑に行われることにより、当該セラミック基板2の焼成後の品質をさらに向上させることができる効果がある。

【0063】

上記焼成セッター1は、特に制限されず、例えば、気孔率が10%以下であることができる。

【0064】

本発明の一実施形態によると、か焼工程段階で上記セラミック基板2が上記焼成セッター1と接することなく一定の間隔を空けるため、当該セラミック基板2の左右上下の全面にわたって脱バインダーが行われることができる。

【0065】

これにより、上記焼成セッター1の気孔率が10%以下の場合でも上記セラミック基板2の脱バインダーが円滑に行われて当該セラミック基板2の焼成後の品質が向上することができる。

【0066】

上記セラミック基板の焼成装置10は、上記焼成セッター1の下部に配置され当該焼成セッター1より大きい面積を有する大面積の焼成セッター4をさらに含むことができるが、これに制限されるものではない。

【0067】

上記か焼工程段階は、特に制限されず、例えば、500℃未満の温度範囲で行われ、上記焼成工程段階は、特に制限されず、例えば、500℃以上の温度範囲で行われることができる。

【0068】

上記未焼成セラミック支柱3は、上記セラミック基板2と同一の材質であることができ、厚さ方向の収縮率をより大きくするために上記セラミック基板2よりも融点が低い材質であることができる。

【0069】

即ち、上記未焼成セラミック支柱3は、上記セラミック基板2より焼成開始温度が低い成分であってガラス転移温度が低いガラス成分を含むことにより、上記セラミック基板2の焼成前に大きな収縮率で収縮が起こることができる。

【0070】

これにより、か焼工程段階で離隔していた上記焼成セッター1と上記セラミック基板2とが接するようになり当該セラミック基板2が当該焼成セッター1上に取り付けられて安定的に焼成が行われることができる。

【0071】

本発明の一実施形態によるセラミック基板は、脱バインダーが円滑に行われて焼成が安定的に行われるため、基板の不均一収縮による変形の問題がなく品質向上の効果がある。

【0072】

図3aは、本発明の他の実施形態によるセラミック基板の焼成方法においてか焼工程を示す断面図であり、図3bは、本発明の他の実施形態によるセラミック基板の焼成方法において焼成工程を示す断面図であり、図4は、本発明の他の実施形態によるセラミック基板の焼成方法のフローチャートである。

【0073】

図3a、図3b及び図4を参照すると、本発明の他の実施形態によるセラミック基板の焼成方法は、焼成セッター1及びセラミック基板2を設ける段階と、上記焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を設ける段階と、上記焼成セッター1の周りに上記セラミック基板2と上記焼成セッター1とが一定の間隔を保つように上記未焼成セラミック支柱3を位置させる段階と、上記セラミック基板2を上記未焼成セラミック支柱3の上部に位置させる段階と、を含むことができる。

【0074】

本発明の他の実施形態によるセラミック基板の焼成方法では、まず、焼成セッター1及びセラミック基板2を設けることができる。

【0075】

上記セラミック基板2は、面積が広くて厚い大型の低温同時焼成用セラミック基板であり、上記焼成セッター1は、特に制限されず、気孔率が10%以下であることができる。

【0076】

次に、上記焼成セッター1の厚さよりも大きい厚さを有する未焼成セラミック支柱3を設けることができる。

【0077】

上記未焼成セラミック支柱3は、セラミック基板2と同一の材質であり、厚さ方向の収縮率をより大きくするために上記セラミック基板2よりも融点が低い材質であることができる。

【0078】

また、上記未焼成セラミック支柱3は、焼成前のか焼工程段階でセラミック基板2の下部の脱バインダー通路を確保するために上記焼成セッター1の厚さよりも厚い厚さを有するように設けられることができる。

【0079】

次に、上記焼成セッター1の周りに、上記セラミック基板2と上記焼成セッター1とが一定の間隔を保つように上記未焼成セラミック支柱3を位置させることができる。

【0080】

上記未焼成セラミック支柱3は、その位置が上記焼成セッター1の周りであれば特に制限されず、例えば、上記焼成セッター1の各コーナー部にそれぞれ位置することができる。

【0081】

次に、上記セラミック基板2を上記未焼成セラミック支柱3の上部に位置させることができる。

【0082】

これにより、上記焼成セッター1は、その周りに位置する未焼成セラミック支柱3によってその上部にあるセラミック基板2から一定の間隔で離隔されることができる。

【0083】

上記の配置状態で、か焼及び焼成工程が行われることができる。

【0084】

か焼工程中には、焼成セッター1よりも厚い厚さを有する未焼成セラミック支柱3が上記焼成セッター1の周りに位置しており、上記未焼成セラミック支柱3上に位置するセラミック基板2と上記焼成セッター1とが一定の間隔で離隔しているため、か焼が完了する500℃未満まではセラミック基板2の下部の脱バインダー通路を十分に確保するようになる。

【0085】

上記か焼工程が完了した後には未焼成セラミック支柱3が収縮されて上記焼成セッター1の厚さよりも小さくなるため、上記セラミック基板2は上記焼成セッター1上に取り付けられた状態で焼成が開始されることができる。

【0086】

本発明の他の実施形態によるセラミック基板の焼成方法により焼成されたセラミック基板は、反りがない。

【実施例】

【0087】

以下、比較例及び実施例を挙げて本発明をより詳細に説明するが、本発明がこれらに制限されるものではない。

【0088】

下記の表1は、本発明の適用結果を比較するための実験の組み合わせ及びその結果を示すものである。

【0089】

実施例1は、難焼結性粉末層を未焼成セラミック支柱の上下面のみに配置して製作した場合であり、実施例2は、難焼結性粉末層を未焼成セラミック支柱の上下面及び中間に配置した場合である。

【0090】

【表1】

【0091】

上記表1を参照すると、収縮異方性を高めて厚さ方向の焼成収縮率を高めた実施例2は、増加した収縮率分だけ焼成前のセラミック支柱の厚さを大きくすることができるため、セラミック基板の下部の脱バインダー通路をより広く確保することができる。

【0092】

また、焼成後には実施例1及び2の両方とも焼成セッターの厚さよりもセラミック支柱の厚さが小さくなるため、セラミック基板が焼成セッターに取り付けられて焼成が行われることができる。

【0093】

下記の表2は、上記表1による本発明の適用結果と比較例とを比較するための実験の組み合わせ及びその結果を示すものである。

【0094】

実験1では、横×縦×厚さが250mm×250mm×2mmのセラミック基板を用い、実験2では、横×縦×厚さが250mm×250mm×10mmのセラミック基板を用いた。

【0095】

比較例1及び2は、気孔率がそれぞれ10%及び30%のシリコンカーバイド(SiC)セッターを用いて従来の方式で焼成した場合であり、実施例1及び2は、気孔率が10%のシリコンカーバイド(SiC)セッターを用いて焼成した場合である。

【0096】

【表2】

【0097】

表2を参照すると、実験1の比較例及び実施例は、基板の残炭量及び曲げ強度において大きな差異がないことが分かる。

【0098】

これは、基板の厚さが比較的薄いことから、セラミック基板の下部の脱バインダー通路の有無に関係なく、類似の水準の脱バインダー特性を示したためである。

【0099】

これに対し、実験2の比較例及び実施例は、基板の残炭量及び曲げ強度において大きな差異があることが分かる。

【0100】

これは、実施例1及び2の場合、か焼が完了した後まで未焼成セラミック支柱によってセラミック基板が焼成セッターから離隔して脱バインダー通路を確保したためである。これにより、実施例1及び2は、比較例1及び2に比べて基板の残炭量及び曲げ強度において全て改善された値を示すことが分かる。

【0101】

特に、比較例2は、気孔率が30%のシリコンカーバイド(SiC)セッターを用いたにもかかわらず、実施例1及び2に比べて基板の残炭量及び曲げ強度において全て低下した値を示すことが分かる。

【0102】

また、実施例2は、未焼成セラミック支柱の厚さ方向の収縮率が実施例1よりも高くてか焼時にセラミック基板と焼成セッターとの間隔がさらに広くなることから、実施例1に比べて改善された値を示すことが分かる。

【0103】

したがって、本発明のセラミック支柱による脱バインダー通路確保及び基板平坦化の効果は、セラミック基板が厚いほど、より効果的である。

【0104】

図5aから図5cは、本発明の一実施形態によるセラミック基板の焼成装置の配置図である。

【0105】

未焼成セラミック支柱3の横×縦×厚さ及びその配置方法は、焼成セッター1及びセラミック基板2のサイズに応じて多様に変更されることができ、それらのいくつかの例が図5aから図5cに示されている。

【0106】

未焼成セラミック支柱3は、図5aに示されるように、焼成セッター1の各辺に沿ってそれぞれ位置することができ、図5bに示されるように、焼成セッター1の各コーナー部にそれぞれ位置することができる。

【0107】

また、未焼成セラミック支柱3は、図5cに示されるように位置することもできる。

【0108】

本発明は、上述した実施形態及び添付の図面によって限定されることなく添付の特許請求の範囲によって限定される。したがって、特許請求の範囲に記載された本発明の技術的思想を逸脱しない範囲内で本発明の属する技術分野における通常の知識を有する者による多様な形態の置換、変形及び変更が可能であり、これもまた本発明の範囲に属する。

【符号の説明】

【0109】

1 焼成セッター

2 セラミック基板

3 未焼成セラミック支柱

3a 難焼結性粉末層

3b セラミック支柱本体

4 大面積の焼成セッター

10 セラミック基板の焼成装置

【特許請求の範囲】

【請求項1】

焼成セッターと、

前記焼成セッターの周りに配置され、当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、

前記焼成セッターと一定の間隔を置いて前記未焼成セラミック支柱上に配置されるセラミック基板と、

を含む、セラミック基板の焼成装置。

【請求項2】

前記未焼成セラミック支柱は、か焼工程段階で前記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で前記焼成セッターの厚さよりも小さい厚さを有する、請求項1に記載のセラミック基板の焼成装置。

【請求項3】

前記セラミック基板は、か焼工程段階で前記焼成セッターと離隔しており、焼成工程段階で前記焼成セッターと接している、請求項1に記載のセラミック基板の焼成装置。

【請求項4】

前記か焼工程段階は、500℃未満の温度範囲で行われる、請求項2又は3に記載のセラミック基板の焼成装置。

【請求項5】

前記焼成工程段階は、500℃以上の温度範囲で行われる、請求項2又は3に記載のセラミック基板の焼成装置。

【請求項6】

前記未焼成セラミック支柱は、前記セラミック基板と同一の材質である、請求項1に記載のセラミック基板の焼成装置。

【請求項7】

前記未焼成セラミック支柱は、前記セラミック基板よりも融点が低い材質である、請求項1に記載のセラミック基板の焼成装置。

【請求項8】

前記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含む、請求項1に記載のセラミック基板の焼成装置。

【請求項9】

前記未焼成セラミック支柱は、難焼結性粉末層を含む、請求項1に記載のセラミック基板の焼成装置。

【請求項10】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面に配置される、請求項9に記載のセラミック基板の焼成装置。

【請求項11】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面及び中間に配置される、請求項9に記載のセラミック基板の焼成装置。

【請求項12】

前記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上である、請求項1に記載のセラミック基板の焼成装置。

【請求項13】

前記焼成セッターは、気孔率が10%以下である、請求項1に記載のセラミック基板の焼成装置。

【請求項14】

前記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含む、請求項1に記載のセラミック基板の焼成装置。

【請求項15】

焼成セッター及びセラミック基板を設ける段階と、

前記焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱を設ける段階と、

前記焼成セッターの周りに、前記セラミック基板と前記焼成セッターとが一定の間隔を保つように前記未焼成セラミック支柱を位置させる段階と、

前記セラミック基板を前記未焼成セラミック支柱の上部に位置させる段階と、

を含む、セラミック基板の焼成方法。

【請求項16】

前記未焼成セラミック支柱は、か焼工程段階で前記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で前記焼成セッターの厚さよりも小さい厚さを有する、請求項15に記載のセラミック基板の焼成方法。

【請求項17】

前記セラミック基板は、か焼工程段階で前記焼成セッターと離隔しており、焼成工程段階で前記焼成セッターと接している、請求項15に記載のセラミック基板の焼成方法。

【請求項18】

前記か焼工程段階は、500℃未満の温度範囲で行われる、請求項16又は17に記載のセラミック基板の焼成方法。

【請求項19】

前記焼成工程段階は、500℃以上の温度範囲で行われる、請求項16又は17に記載のセラミック基板の焼成方法。

【請求項20】

前記未焼成セラミック支柱は、前記セラミック基板と同一の材質である、請求項15に記載のセラミック基板の焼成方法。

【請求項21】

前記未焼成セラミック支柱は、前記セラミック基板よりも融点が低い材質である、請求項15に記載のセラミック基板の焼成方法。

【請求項22】

前記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含む、請求項15に記載のセラミック基板の焼成方法。

【請求項23】

前記未焼成セラミック支柱は、難焼結性粉末層を含む、請求項15に記載のセラミック基板の焼成方法。

【請求項24】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面に配置される、請求項23に記載のセラミック基板の焼成方法。

【請求項25】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面及び中間に配置される、請求項23に記載のセラミック基板の焼成方法。

【請求項26】

前記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上である、請求項15に記載のセラミック基板の焼成方法。

【請求項27】

前記焼成セッターは、気孔率が10%以下である、請求項15に記載のセラミック基板の焼成方法。

【請求項28】

前記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含む、請求項15に記載のセラミック基板の焼成方法。

【請求項1】

焼成セッターと、

前記焼成セッターの周りに配置され、当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、

前記焼成セッターと一定の間隔を置いて前記未焼成セラミック支柱上に配置されるセラミック基板と、

を含む、セラミック基板の焼成装置。

【請求項2】

前記未焼成セラミック支柱は、か焼工程段階で前記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で前記焼成セッターの厚さよりも小さい厚さを有する、請求項1に記載のセラミック基板の焼成装置。

【請求項3】

前記セラミック基板は、か焼工程段階で前記焼成セッターと離隔しており、焼成工程段階で前記焼成セッターと接している、請求項1に記載のセラミック基板の焼成装置。

【請求項4】

前記か焼工程段階は、500℃未満の温度範囲で行われる、請求項2又は3に記載のセラミック基板の焼成装置。

【請求項5】

前記焼成工程段階は、500℃以上の温度範囲で行われる、請求項2又は3に記載のセラミック基板の焼成装置。

【請求項6】

前記未焼成セラミック支柱は、前記セラミック基板と同一の材質である、請求項1に記載のセラミック基板の焼成装置。

【請求項7】

前記未焼成セラミック支柱は、前記セラミック基板よりも融点が低い材質である、請求項1に記載のセラミック基板の焼成装置。

【請求項8】

前記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含む、請求項1に記載のセラミック基板の焼成装置。

【請求項9】

前記未焼成セラミック支柱は、難焼結性粉末層を含む、請求項1に記載のセラミック基板の焼成装置。

【請求項10】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面に配置される、請求項9に記載のセラミック基板の焼成装置。

【請求項11】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面及び中間に配置される、請求項9に記載のセラミック基板の焼成装置。

【請求項12】

前記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上である、請求項1に記載のセラミック基板の焼成装置。

【請求項13】

前記焼成セッターは、気孔率が10%以下である、請求項1に記載のセラミック基板の焼成装置。

【請求項14】

前記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含む、請求項1に記載のセラミック基板の焼成装置。

【請求項15】

焼成セッター及びセラミック基板を設ける段階と、

前記焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱を設ける段階と、

前記焼成セッターの周りに、前記セラミック基板と前記焼成セッターとが一定の間隔を保つように前記未焼成セラミック支柱を位置させる段階と、

前記セラミック基板を前記未焼成セラミック支柱の上部に位置させる段階と、

を含む、セラミック基板の焼成方法。

【請求項16】

前記未焼成セラミック支柱は、か焼工程段階で前記焼成セッターの厚さよりも大きい厚さを有し、焼成工程段階で前記焼成セッターの厚さよりも小さい厚さを有する、請求項15に記載のセラミック基板の焼成方法。

【請求項17】

前記セラミック基板は、か焼工程段階で前記焼成セッターと離隔しており、焼成工程段階で前記焼成セッターと接している、請求項15に記載のセラミック基板の焼成方法。

【請求項18】

前記か焼工程段階は、500℃未満の温度範囲で行われる、請求項16又は17に記載のセラミック基板の焼成方法。

【請求項19】

前記焼成工程段階は、500℃以上の温度範囲で行われる、請求項16又は17に記載のセラミック基板の焼成方法。

【請求項20】

前記未焼成セラミック支柱は、前記セラミック基板と同一の材質である、請求項15に記載のセラミック基板の焼成方法。

【請求項21】

前記未焼成セラミック支柱は、前記セラミック基板よりも融点が低い材質である、請求項15に記載のセラミック基板の焼成方法。

【請求項22】

前記未焼成セラミック支柱は、低温焼成を誘発する触媒及びガラスからなる群から選択された一つ以上を含む、請求項15に記載のセラミック基板の焼成方法。

【請求項23】

前記未焼成セラミック支柱は、難焼結性粉末層を含む、請求項15に記載のセラミック基板の焼成方法。

【請求項24】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面に配置される、請求項23に記載のセラミック基板の焼成方法。

【請求項25】

前記難焼結性粉末層は、前記未焼成セラミック支柱の上下面及び中間に配置される、請求項23に記載のセラミック基板の焼成方法。

【請求項26】

前記未焼成セラミック支柱は、厚さ方向の収縮率が15%以上である、請求項15に記載のセラミック基板の焼成方法。

【請求項27】

前記焼成セッターは、気孔率が10%以下である、請求項15に記載のセラミック基板の焼成方法。

【請求項28】

前記焼成セッターの下部に配置され当該焼成セッターよりも大きい面積を有する焼成セッターをさらに含む、請求項15に記載のセラミック基板の焼成方法。

【図1】

【図2a】

【図2b】

【図3a】

【図3b】

【図4】

【図5a】

【図5b】

【図5c】

【図2a】

【図2b】

【図3a】

【図3b】

【図4】

【図5a】

【図5b】

【図5c】

【公開番号】特開2013−91592(P2013−91592A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−1904(P2012−1904)

【出願日】平成24年1月10日(2012.1.10)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年1月10日(2012.1.10)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]