セラミック放電容器を成形するための装置、方法およびコア、並びにコアを除去するための装置および方法

【課題】1ピース中空セラミック容器を形成するための新規の方法、容器を形成するための鋳型コアおよび装置、コアを形成された容器から除去するための成形方法を提供する。

【解決手段】セラミック容器を成形する方法が、水溶性パウダーを圧縮するステップと、圧縮されたパウダー物を鋳型に吊り下げるステップと、セラミック成形混合物28を鋳型に射出するステップと、圧縮されたパウダーを、容器に水を通流させることにより溶解するステップとを有する。アーク放電容器を形成するためのコアは放電容器と2つの細管を有し、該コアは放電室の形状を有する水溶性パウダーの鋳型コア24と、有利には該鋳型コアから伸長する2つの細管形成ピン30を含む。鋳型コアを除去するための装置は水タンクを含み、有利には水を容器に通流させ、鋳型コアを溶解する。

【解決手段】セラミック容器を成形する方法が、水溶性パウダーを圧縮するステップと、圧縮されたパウダー物を鋳型に吊り下げるステップと、セラミック成形混合物28を鋳型に射出するステップと、圧縮されたパウダーを、容器に水を通流させることにより溶解するステップとを有する。アーク放電容器を形成するためのコアは放電容器と2つの細管を有し、該コアは放電室の形状を有する水溶性パウダーの鋳型コア24と、有利には該鋳型コアから伸長する2つの細管形成ピン30を含む。鋳型コアを除去するための装置は水タンクを含み、有利には水を容器に通流させ、鋳型コアを溶解する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属ハライドランプ用のアーク放電容器のようなセラミック容器の製造方法に関するものである。

【背景技術】

【0002】

図1に示すように、金属ハライドランプ用のセラミック容器10は中空中央部分12を有し、この中央部分から伸長する2つの中空細管14を有することができる。アーク放電容器では、中空中央部分12がアーク放電室であり、細管14は電極を密閉して受け入れ、この電極はアーク放電室に伸長する。容器10は透明または半透明のセラミック材料からなり、これは酸化アルミニウムまたは酸窒化アルミニウムである。

【0003】

このような容器を成形する共通の方法では、容器を複数の別個の部材から組み立てる。例えば円筒状中央部分を2つの細管端部に接続するのに、3つから5つの個別のセラミック部材を1つのプロセスで組み立てることができるが、このことは多重の焼成を必要とする。

【0004】

ランプでは容器形状がランプ性能の要因の1つである。1つの改善例は、楕円形状を有する「樽状」構成であり、2つの半球が短い円筒状部分により分離されている。上記の共通の方法はこのような容器形状を作製するには適さない。樽状容器は2ピース射出成形プロセスで作製される。ここでは、2つの部材が別個に成形され、共に溶接される。これは例えば米国特許6620272、Zaslaysky et alに記載されている。この方法により製造された容器は一般的に受け入れられているが、図1に示すように可視となる中央継目5を有する。

【0005】

1ピース容器を成形する別の公知の方法はゲルキャスティングプロセスによるものであり、このプロセスは熱可塑性材料のコアを使用し、このコアは溶融により除去される。この方法では懸濁液が、外部鋳型と鋳造されるコアとの間の空間に添加される。懸濁液は、架橋結合された化学薬品を含有する媒体液に懸濁されたセラミック粉を含む。活性剤または触媒が、鋳型に充填する直前に懸濁液に添加され、架橋結合プロセスを開始し、懸濁液は架橋結合の完了で凝固する。成形された容器は外部鋳型から除去され、コアを溶融するために加熱される。コアは容器から開口部を通って容器壁へ排出される。

【0006】

この方法による問題は、容器を形成する架橋結合のために滞留時間が必要なことであり、この時間は数分から数時間まで、選択された材料に依存して変化することがある。より大きな滞留時間は、より多くの鋳型と、容積の大きな製品に対するより大きなスペースを必要とする。

発明の概要

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、従来技術の欠点を克服することである。

【課題を解決するための手段】

【0008】

この課題を解決するために本発明は、1ピース中空セラミック容器を成形するための新規の方法、容器を成形するための鋳型コアおよび装置、コアを成形された容器から除去するための装置を提供する。ここでは、容器の中空室を規定するための鋳型コアが圧縮され、水溶性パウダーが水により容器から洗浄される。

【0009】

本発明のさらなる課題は、次のようなステップを含むセラミック容器の新規な成形方法を提供することである。すなわちこの方法は、水溶性パウダーを圧縮し、圧縮されたパウダー物を鋳型内に吊り下げ、セラミック成形混合物を鋳型に射出し、放電容器を形成し、圧縮されたパウダー物を容器から水によって洗い流すステップを含む。

【0010】

本発明のさらなる課題は、放電室と2つの細管を有するアーク放電容器を成形するための新規なコアを提供することである。ここでコアは放電容器の形状を有する水溶性パウダーの鋳型コアを含み、細管を形成する2つのピンが鋳型コアから伸長している。

【0011】

本発明の別の課題は、セラミック容器を成形するための新規な装置を提供することであり、この装置は圧縮されたパウダー物を含有する外部鋳型を有する。

【発明を実施するための最良の形態】

【0012】

前記課題と更なる課題並びに本発明の利点は、以下の図面及び有利な実施態様の記載を考慮することで、本発明の技術における当業者には明らかとなる。

【実施例】

【0013】

発明の詳細な説明

図2と3を参照すると、本発明は、中空室22を備えるセラミック容器20を成形する新規の方法、容器20を形成するための鋳型コア24,および容器20を成形するための装置(図3に示す)を含む。容器20の中空室22を規定するための鋳型コア24は圧縮され、水溶性パウダーは容器から水により洗い流される。一般的に本発明に適するパウダーは水溶性であり、容器を形成する射出セラミック成形混合物の融点よりも高い温度で溶融し、その形状を射出成形中も維持する。より詳細には、圧縮されたパウダーの融点はセラミック成形混合物の主成分として使用されるポリマーおよび/またはワックスの融点よりも高くなければならない。これは鋳型コア24の表面が容器の成形中に溶解するのを回避するためである。

【0014】

典型的なセラミック成形混合物はワックス結合剤または他の熱可塑性材料を混合したアルミナパウダーを含む。セラミック成形混合物中の構成成分、とりわけ有機物が鋳型コアを溶解してはならず、鋳型コアの表面に点食または粗化を引き起こしてはならない。さらに鋳型コアは射出成形プロセスの圧力に耐えるよう十分な強度を有していなければならない。これは粉砕、浸食、およびひび割れを回避するためである。所望のように鋳型コアを形成する除去可能な水溶性パウダーは低コストである。なぜならパウダーは有利には一度だけの使用であり、所望のコア幾何形状に合理的な表面仕上げ(最小の継目ラインまたは切れ目)により容易に成形することができるからである。適切なパウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスパウダーを含む。

【0015】

水溶性パウダーはいったん容器の中空室を規定する形状に圧縮されると、1.2gm/ccから1.6gm/ccの密度と、1から6N/mm2の直径圧縮強さを有する。これらの値はテストタブレットからのものであり、このテストタブレットは直径が約13mm、高さが5〜6mmであり、5000ポンドの負荷で圧縮された。この密度と強度の範囲の外の値も、圧縮されたパウダーがその形状を使用中も維持し、水溶性であれば可能である。市販されているパウダーの粒子サイズは一般的に許容可能である(典型的には平均粒子サイズは数百μmより小さい)。典型的には薬剤製品で使用される市販賦形パウダーが使用可能である。

【0016】

水溶性で、射出セラミック成形混合物の融点よりも高く、その形状を使用中も維持する、適切な市販パウダーの例はPharmaTM DC93000、直接圧縮可能なスターチ、SorborgemTM ソルビトール、SorbidexTM ソルビトール、CarbowaxTM8000、ポリエチレングリコールワックスパウダー、EmdexTM dextrates、DiPacTM 砂糖、SugarTabTM 砂糖、MannogenTM マンニトール、およびDCLTM11または15 ラクトースを含む。

【0017】

潤滑剤または剥離剤をパウダーまたはダイ表面を圧縮するコアに添加して圧縮度とダイからの剥離を改善することができる。いくつかの薬剤タブレット圧縮(0.25から1.0重量%)に使用されるステアリン酸マグネシウムは、アーク放電容器を形成する場合には本発明に適する。ステアリン酸および他の類似の潤滑剤も使用可能である。いくつかの物質、例えばソルビトール、ポリエチレングリコールおよびスターチは薬剤なしで良好に剥離する。一方、マンニトール、dextratesおよび砂糖は、ステアリン酸の剥離剤フィルムが道具にコーティングされている方が有利である。このコーティングはステアリン酸のメタノール飽和液を孔部に浸し塗りすることにより行う。

【0018】

鋳型コア24を形成する圧縮されたパウダーを溶解するのに必要な時間は、どの製品を使用するか選択する際の検討事項である。比較的に長い溶解時間はより多くのコア溶解ステーションが必要になることを意味し、ユニット当りの製造時間が延長される。例えばテストでは、150Wアーク放電容器用の圧縮パウダー鋳型コアは、パウダーがSorborgemTM ソルビトール、SorbidexTM ソルビトール、またはEmdexTM dextratesである場合、10分以内に溶解したが、CarbowaxTM8000 ポリエチレングリコールワックスパウダーからなる鋳型コアは溶解に約25分を要した。

【0019】

別の考察事項は、溶解された鋳型コアが容器の内側に残留異物を残すか否か、または容器のセラミックを汚染するか否かである。アーク放電容器では、アーク放電室内の化学的性質が重要であり、異物の導入はチューブから放射される光の特性を変化させる。異物はまた化学的性質に影響を及ぼす。例えば容器が焼成されるときにセラミックに取り入れられることにより強度または透明性に影響を及ぼす。例えばステアリン酸マグネシウムが潤滑剤として使用される場合、少量のマグネシウムが容器の内側表面に残る。しかしマグネシウムはしばしば多結晶アルミナ放電容器のドーパントであり、従ってこのような容器に異物を形成することはない。ステアリン酸潤滑剤は無機残留物を残さない。

【0020】

溶解中に膨張するパウダー(例えば急速に溶解するよう構成されたパウダー)または剥離ガス(CO2を放出する制酸パウダー)は成形された容器に損傷を与え得るのでこれらのパウダーは避けるべきである。後者の場合、鋳型コアを溶解しようとする間、水が容器に入らないようにすべきである。

【0021】

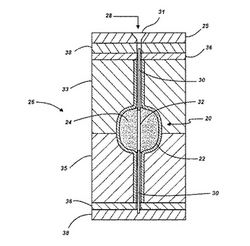

再び図2と3を参照すると、セラミック容器20を成形するための方法および装置は、水溶性パウダーを容器の放電室の形状に圧縮するステップ、圧縮されたパウダー物(鋳型コア24)を外部鋳型26に吊り下げるステップ、セラミック成形混合物28を外部鋳型26に射出し、容器20を成形するステップ、そして圧縮されたパウダー物(鋳型コア24)を、有利には水を容器20に通流することにより溶解するステップを有する。図2に示すように、鋳型コア24は有利には孔部32を有し、これによって圧縮されたパウダーの溶解が促進される。孔部32は成形することができ、鋳型コアは変形されたプレス成形用金型またはダイを用いてプレスされる。または孔部は後者をドリルすることにより形成することもできる。

【0022】

図3に示すようにこの方法は、ピン30を圧縮されたパウダー物に挿入するステップを含むことができる。これにより、外部鋳型26に鋳型コア24を吊り下げることが容易になる。ピン30はまた、容器から伸長する細管(図1に示した細管14)の内径を規定するのに使用することもできる。ピン30は、鋳型コア24に相互に対向する2つのピンに対する切欠部に設けることができる。孔部32の端部は、ピン30を受け入れるための切欠部を形成する。

【0023】

外部鋳型26は上部セクション33と下部セクション35を備える本体を有する分離ツールであり、成形された容器を除去することができる。仕切り線の配向は厳密ではない。例えば成形ツールの仕切り線は、容器の長さ方向に沿って、または本体の最大直径の周囲に配向することができる。ピン30が細管を形成するために使用される場合、ピン30を細管から除去することは、ストリッピングプレート36を鋳型に取り込むことによって促進することができる。このストリッピングプレートはピンを引き抜くときに細管の端部を支持する。ストリッピングプレートは、ピンを引き抜くときの細管内の緊張を緩和し、細管が容器の本体に融合している個所での細管の破壊を回避する。ピン30はストリッピングプレート36に固定されており、成形後のピンの引き抜きを容易にする。セラミック成形混合物は鋳型にオリフィス31を介して射出され、プレート25を充填する。

【0024】

容器が成形された後、圧縮されたパウダー物は、ピン30を除去し、水を孔部32を通して通流させることにより溶解される。圧縮されたパウダー物を貫通する孔部32はパウダーが水の洗い流しにより溶解する速度を促進する。孔部の直径はクリティカルではないが、水が流れるように十分に大きく、ピンの直径より小さいかまたは等しいことが所望される(0.028インチのホール直径が適切であることが発見された)。

【0025】

図4に示されるように、水が鋳型コア24を溶解するステップは有利には、成形された容器20(断面で示された左側の容器)を、水タンク40に沈水することにより実行することができる。この水タンクは水52の水位よりも下方であって、容器40の下部54に開口部46を有する。この実施例では、成形された容器が第1細管14aを以て開口部46に挿入されており、タンク40の外側と連通するように配向されている。タンク40内の水は第2細管14bに流入する。この第2細管はタンク内の水に沈水されており、水は孔部32を通って鋳型コア24に流入し、第1細管14aを通って流出し、溶解されたパウダーをコンテナ50に排出する。これが図4に示されている。シール44は例えばOリングまたは他のガスケットタイプであり、開口部46に設けられており、成形された容器20に対してシールする。タンク40はさらに複数の容器20を収容するように構成することができる。

【0026】

1容器当りの適切な水量は1リットル/分である。水は溶解されたパウダーにより飽和するまでリサイクルのためタンクに循環することができる。水はパウダーの除去速度を上昇させるために加熱することができる。しかし高温(例えば40℃以上)は成形された容器に逆に影響を与えることがある。成形された容器20を通る水流を改善するために、コンテナ50はタンク42と連通されており、真空源42と接続されている。これにより第1細管14aに真空を提供することができる。

【0027】

パウダーを溶解および洗浄する別の手段を使用することもできる。これは例えば、静的浸沈または容器の反復的浸漬であるが、タンクを使用して水を鋳型コアの孔部に通過させて洗浄する上記方法ほど効率的ではない。

【0028】

鋳型コアを容器から除去した後、さらなる容器の処理は従来どおりとすることができる。例えば脱結合、吹き返し、そして最終焼成ステップは他のセラミック容器に対して使用されるステップと同様にすることができる。他に指示しない限り、ここに示したセラミック放電容器はグリーン状態、すなわち脱結合と焼成前の成形されたセラミック容器を意味する。

本発明の実施態様を前記明細書と図面において説明したが、本発明は明細書と図面の見解からすれば以下の特許請求の範囲によって定義されるものであると解されるべきである。

【図面の簡単な説明】

【0029】

【図1】図1は、従来技術のセラミック容器の断面図である。

【図2】図2は、本発明の有利な鋳型コアの断面図である。

【図3】図3は、本発明の鋳型コアを使用して容器を成形するための方法および装置を説明するための、成形されたセラミック容器の断面図である。

【図4】図4は、本発明の鋳型コアを溶解するために水を供給するタンクの概略図である。

【技術分野】

【0001】

本発明は、金属ハライドランプ用のアーク放電容器のようなセラミック容器の製造方法に関するものである。

【背景技術】

【0002】

図1に示すように、金属ハライドランプ用のセラミック容器10は中空中央部分12を有し、この中央部分から伸長する2つの中空細管14を有することができる。アーク放電容器では、中空中央部分12がアーク放電室であり、細管14は電極を密閉して受け入れ、この電極はアーク放電室に伸長する。容器10は透明または半透明のセラミック材料からなり、これは酸化アルミニウムまたは酸窒化アルミニウムである。

【0003】

このような容器を成形する共通の方法では、容器を複数の別個の部材から組み立てる。例えば円筒状中央部分を2つの細管端部に接続するのに、3つから5つの個別のセラミック部材を1つのプロセスで組み立てることができるが、このことは多重の焼成を必要とする。

【0004】

ランプでは容器形状がランプ性能の要因の1つである。1つの改善例は、楕円形状を有する「樽状」構成であり、2つの半球が短い円筒状部分により分離されている。上記の共通の方法はこのような容器形状を作製するには適さない。樽状容器は2ピース射出成形プロセスで作製される。ここでは、2つの部材が別個に成形され、共に溶接される。これは例えば米国特許6620272、Zaslaysky et alに記載されている。この方法により製造された容器は一般的に受け入れられているが、図1に示すように可視となる中央継目5を有する。

【0005】

1ピース容器を成形する別の公知の方法はゲルキャスティングプロセスによるものであり、このプロセスは熱可塑性材料のコアを使用し、このコアは溶融により除去される。この方法では懸濁液が、外部鋳型と鋳造されるコアとの間の空間に添加される。懸濁液は、架橋結合された化学薬品を含有する媒体液に懸濁されたセラミック粉を含む。活性剤または触媒が、鋳型に充填する直前に懸濁液に添加され、架橋結合プロセスを開始し、懸濁液は架橋結合の完了で凝固する。成形された容器は外部鋳型から除去され、コアを溶融するために加熱される。コアは容器から開口部を通って容器壁へ排出される。

【0006】

この方法による問題は、容器を形成する架橋結合のために滞留時間が必要なことであり、この時間は数分から数時間まで、選択された材料に依存して変化することがある。より大きな滞留時間は、より多くの鋳型と、容積の大きな製品に対するより大きなスペースを必要とする。

発明の概要

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、従来技術の欠点を克服することである。

【課題を解決するための手段】

【0008】

この課題を解決するために本発明は、1ピース中空セラミック容器を成形するための新規の方法、容器を成形するための鋳型コアおよび装置、コアを成形された容器から除去するための装置を提供する。ここでは、容器の中空室を規定するための鋳型コアが圧縮され、水溶性パウダーが水により容器から洗浄される。

【0009】

本発明のさらなる課題は、次のようなステップを含むセラミック容器の新規な成形方法を提供することである。すなわちこの方法は、水溶性パウダーを圧縮し、圧縮されたパウダー物を鋳型内に吊り下げ、セラミック成形混合物を鋳型に射出し、放電容器を形成し、圧縮されたパウダー物を容器から水によって洗い流すステップを含む。

【0010】

本発明のさらなる課題は、放電室と2つの細管を有するアーク放電容器を成形するための新規なコアを提供することである。ここでコアは放電容器の形状を有する水溶性パウダーの鋳型コアを含み、細管を形成する2つのピンが鋳型コアから伸長している。

【0011】

本発明の別の課題は、セラミック容器を成形するための新規な装置を提供することであり、この装置は圧縮されたパウダー物を含有する外部鋳型を有する。

【発明を実施するための最良の形態】

【0012】

前記課題と更なる課題並びに本発明の利点は、以下の図面及び有利な実施態様の記載を考慮することで、本発明の技術における当業者には明らかとなる。

【実施例】

【0013】

発明の詳細な説明

図2と3を参照すると、本発明は、中空室22を備えるセラミック容器20を成形する新規の方法、容器20を形成するための鋳型コア24,および容器20を成形するための装置(図3に示す)を含む。容器20の中空室22を規定するための鋳型コア24は圧縮され、水溶性パウダーは容器から水により洗い流される。一般的に本発明に適するパウダーは水溶性であり、容器を形成する射出セラミック成形混合物の融点よりも高い温度で溶融し、その形状を射出成形中も維持する。より詳細には、圧縮されたパウダーの融点はセラミック成形混合物の主成分として使用されるポリマーおよび/またはワックスの融点よりも高くなければならない。これは鋳型コア24の表面が容器の成形中に溶解するのを回避するためである。

【0014】

典型的なセラミック成形混合物はワックス結合剤または他の熱可塑性材料を混合したアルミナパウダーを含む。セラミック成形混合物中の構成成分、とりわけ有機物が鋳型コアを溶解してはならず、鋳型コアの表面に点食または粗化を引き起こしてはならない。さらに鋳型コアは射出成形プロセスの圧力に耐えるよう十分な強度を有していなければならない。これは粉砕、浸食、およびひび割れを回避するためである。所望のように鋳型コアを形成する除去可能な水溶性パウダーは低コストである。なぜならパウダーは有利には一度だけの使用であり、所望のコア幾何形状に合理的な表面仕上げ(最小の継目ラインまたは切れ目)により容易に成形することができるからである。適切なパウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスパウダーを含む。

【0015】

水溶性パウダーはいったん容器の中空室を規定する形状に圧縮されると、1.2gm/ccから1.6gm/ccの密度と、1から6N/mm2の直径圧縮強さを有する。これらの値はテストタブレットからのものであり、このテストタブレットは直径が約13mm、高さが5〜6mmであり、5000ポンドの負荷で圧縮された。この密度と強度の範囲の外の値も、圧縮されたパウダーがその形状を使用中も維持し、水溶性であれば可能である。市販されているパウダーの粒子サイズは一般的に許容可能である(典型的には平均粒子サイズは数百μmより小さい)。典型的には薬剤製品で使用される市販賦形パウダーが使用可能である。

【0016】

水溶性で、射出セラミック成形混合物の融点よりも高く、その形状を使用中も維持する、適切な市販パウダーの例はPharmaTM DC93000、直接圧縮可能なスターチ、SorborgemTM ソルビトール、SorbidexTM ソルビトール、CarbowaxTM8000、ポリエチレングリコールワックスパウダー、EmdexTM dextrates、DiPacTM 砂糖、SugarTabTM 砂糖、MannogenTM マンニトール、およびDCLTM11または15 ラクトースを含む。

【0017】

潤滑剤または剥離剤をパウダーまたはダイ表面を圧縮するコアに添加して圧縮度とダイからの剥離を改善することができる。いくつかの薬剤タブレット圧縮(0.25から1.0重量%)に使用されるステアリン酸マグネシウムは、アーク放電容器を形成する場合には本発明に適する。ステアリン酸および他の類似の潤滑剤も使用可能である。いくつかの物質、例えばソルビトール、ポリエチレングリコールおよびスターチは薬剤なしで良好に剥離する。一方、マンニトール、dextratesおよび砂糖は、ステアリン酸の剥離剤フィルムが道具にコーティングされている方が有利である。このコーティングはステアリン酸のメタノール飽和液を孔部に浸し塗りすることにより行う。

【0018】

鋳型コア24を形成する圧縮されたパウダーを溶解するのに必要な時間は、どの製品を使用するか選択する際の検討事項である。比較的に長い溶解時間はより多くのコア溶解ステーションが必要になることを意味し、ユニット当りの製造時間が延長される。例えばテストでは、150Wアーク放電容器用の圧縮パウダー鋳型コアは、パウダーがSorborgemTM ソルビトール、SorbidexTM ソルビトール、またはEmdexTM dextratesである場合、10分以内に溶解したが、CarbowaxTM8000 ポリエチレングリコールワックスパウダーからなる鋳型コアは溶解に約25分を要した。

【0019】

別の考察事項は、溶解された鋳型コアが容器の内側に残留異物を残すか否か、または容器のセラミックを汚染するか否かである。アーク放電容器では、アーク放電室内の化学的性質が重要であり、異物の導入はチューブから放射される光の特性を変化させる。異物はまた化学的性質に影響を及ぼす。例えば容器が焼成されるときにセラミックに取り入れられることにより強度または透明性に影響を及ぼす。例えばステアリン酸マグネシウムが潤滑剤として使用される場合、少量のマグネシウムが容器の内側表面に残る。しかしマグネシウムはしばしば多結晶アルミナ放電容器のドーパントであり、従ってこのような容器に異物を形成することはない。ステアリン酸潤滑剤は無機残留物を残さない。

【0020】

溶解中に膨張するパウダー(例えば急速に溶解するよう構成されたパウダー)または剥離ガス(CO2を放出する制酸パウダー)は成形された容器に損傷を与え得るのでこれらのパウダーは避けるべきである。後者の場合、鋳型コアを溶解しようとする間、水が容器に入らないようにすべきである。

【0021】

再び図2と3を参照すると、セラミック容器20を成形するための方法および装置は、水溶性パウダーを容器の放電室の形状に圧縮するステップ、圧縮されたパウダー物(鋳型コア24)を外部鋳型26に吊り下げるステップ、セラミック成形混合物28を外部鋳型26に射出し、容器20を成形するステップ、そして圧縮されたパウダー物(鋳型コア24)を、有利には水を容器20に通流することにより溶解するステップを有する。図2に示すように、鋳型コア24は有利には孔部32を有し、これによって圧縮されたパウダーの溶解が促進される。孔部32は成形することができ、鋳型コアは変形されたプレス成形用金型またはダイを用いてプレスされる。または孔部は後者をドリルすることにより形成することもできる。

【0022】

図3に示すようにこの方法は、ピン30を圧縮されたパウダー物に挿入するステップを含むことができる。これにより、外部鋳型26に鋳型コア24を吊り下げることが容易になる。ピン30はまた、容器から伸長する細管(図1に示した細管14)の内径を規定するのに使用することもできる。ピン30は、鋳型コア24に相互に対向する2つのピンに対する切欠部に設けることができる。孔部32の端部は、ピン30を受け入れるための切欠部を形成する。

【0023】

外部鋳型26は上部セクション33と下部セクション35を備える本体を有する分離ツールであり、成形された容器を除去することができる。仕切り線の配向は厳密ではない。例えば成形ツールの仕切り線は、容器の長さ方向に沿って、または本体の最大直径の周囲に配向することができる。ピン30が細管を形成するために使用される場合、ピン30を細管から除去することは、ストリッピングプレート36を鋳型に取り込むことによって促進することができる。このストリッピングプレートはピンを引き抜くときに細管の端部を支持する。ストリッピングプレートは、ピンを引き抜くときの細管内の緊張を緩和し、細管が容器の本体に融合している個所での細管の破壊を回避する。ピン30はストリッピングプレート36に固定されており、成形後のピンの引き抜きを容易にする。セラミック成形混合物は鋳型にオリフィス31を介して射出され、プレート25を充填する。

【0024】

容器が成形された後、圧縮されたパウダー物は、ピン30を除去し、水を孔部32を通して通流させることにより溶解される。圧縮されたパウダー物を貫通する孔部32はパウダーが水の洗い流しにより溶解する速度を促進する。孔部の直径はクリティカルではないが、水が流れるように十分に大きく、ピンの直径より小さいかまたは等しいことが所望される(0.028インチのホール直径が適切であることが発見された)。

【0025】

図4に示されるように、水が鋳型コア24を溶解するステップは有利には、成形された容器20(断面で示された左側の容器)を、水タンク40に沈水することにより実行することができる。この水タンクは水52の水位よりも下方であって、容器40の下部54に開口部46を有する。この実施例では、成形された容器が第1細管14aを以て開口部46に挿入されており、タンク40の外側と連通するように配向されている。タンク40内の水は第2細管14bに流入する。この第2細管はタンク内の水に沈水されており、水は孔部32を通って鋳型コア24に流入し、第1細管14aを通って流出し、溶解されたパウダーをコンテナ50に排出する。これが図4に示されている。シール44は例えばOリングまたは他のガスケットタイプであり、開口部46に設けられており、成形された容器20に対してシールする。タンク40はさらに複数の容器20を収容するように構成することができる。

【0026】

1容器当りの適切な水量は1リットル/分である。水は溶解されたパウダーにより飽和するまでリサイクルのためタンクに循環することができる。水はパウダーの除去速度を上昇させるために加熱することができる。しかし高温(例えば40℃以上)は成形された容器に逆に影響を与えることがある。成形された容器20を通る水流を改善するために、コンテナ50はタンク42と連通されており、真空源42と接続されている。これにより第1細管14aに真空を提供することができる。

【0027】

パウダーを溶解および洗浄する別の手段を使用することもできる。これは例えば、静的浸沈または容器の反復的浸漬であるが、タンクを使用して水を鋳型コアの孔部に通過させて洗浄する上記方法ほど効率的ではない。

【0028】

鋳型コアを容器から除去した後、さらなる容器の処理は従来どおりとすることができる。例えば脱結合、吹き返し、そして最終焼成ステップは他のセラミック容器に対して使用されるステップと同様にすることができる。他に指示しない限り、ここに示したセラミック放電容器はグリーン状態、すなわち脱結合と焼成前の成形されたセラミック容器を意味する。

本発明の実施態様を前記明細書と図面において説明したが、本発明は明細書と図面の見解からすれば以下の特許請求の範囲によって定義されるものであると解されるべきである。

【図面の簡単な説明】

【0029】

【図1】図1は、従来技術のセラミック容器の断面図である。

【図2】図2は、本発明の有利な鋳型コアの断面図である。

【図3】図3は、本発明の鋳型コアを使用して容器を成形するための方法および装置を説明するための、成形されたセラミック容器の断面図である。

【図4】図4は、本発明の鋳型コアを溶解するために水を供給するタンクの概略図である。

【特許請求の範囲】

【請求項1】

セラミック容器の成形方法において、

(a)水溶性パウダーを容器の室の形状に圧縮するステップ;

(b)圧縮されたパウダー物を外部鋳型に吊り下げるステップ;

(c)セラミック成形混合物を外部鋳型に射出し、容器を成形するステップ;そして

(d)圧縮されたパウダー物を、成形された容器に水を通流させることにより溶解するステップ;

を有することを特徴とする成形方法。

【請求項2】

請求項1記載の成形方法であって、

ステップ(a)はさらに、圧縮されたパウダー物を完全に貫通する孔部を形成するステップを含み、溶解ステップ(d)は前記孔部を通して水を通流させて、圧縮されたパウダー物を溶解する成形方法。

【請求項3】

請求項2記載の成形方法であって、

溶解ステップ(d)ではさらに、成形された容器をタンク内の水に沈水し、タンクの水に沈水されている前記孔部の第2端部に水を流入させ、タンクの外部と連通している前記孔部の第1端部から溶解したパウダーを排出させる成形方法。

【請求項4】

請求項1記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項5】

請求項1記載の成形方法であって、

圧縮されたパウダー物は1.2から1.6gm/ccの密度を有する成形方法。

【請求項6】

請求項1記載の成形方法であって、

圧縮されたパウダー物は1から6N/mm2の直径圧縮強さを有する成形方法。

【請求項7】

セラミックアーク放電容器の成形方法において、

(a)容器に対する鋳型コアを、水溶性パウダーを容器のアーク放電室の形状に圧縮することにより形成するステップ;

(b)鋳型コアと2つの細管形成ピンを外部鋳型に吊り下げるステップ;

(c)室と2つの細管を、セラミック成形混合物を外部鋳型に射出することによって形成するステップ;

(d)前記ピンを細管から引き抜くステップ;そして

(d)鋳型コアを、成形された容器に水を通流させることにより溶解するステップ;

を有することを特徴とする成形方法。

【請求項8】

請求項7記載の成形方法であって、

鋳型コアは貫通した孔部を有し、細管形成ピンはそれぞれ孔部の端部に挿入されており、溶解ステップ(e)では前記孔部を通して水を通流させ、鋳型コアを溶解する成形方法。

【請求項9】

請求項8記載の成形方法であって、

溶解ステップ(e)では、容器を水タンクに沈水し、タンクの水に沈水された第2細管に水を流入し、タンクの下部にある開口部を通って伸長する第1細管から溶解した鋳型コアを排出する成形方法。

【請求項10】

請求項7記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項11】

請求項9記載の成形方法であって、

溶解ステップ(e)ではさらに第1細管に真空を提供する成形方法。

【請求項12】

請求項11記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項13】

放電室を有するセラミック放電容器を成形するためのコアであって、該コアは、圧縮された鋳型コアと水溶性パウダーを有し、鋳型コアは放電室の形状を有するコア。

【請求項14】

請求項13記載のコアであって、

鋳型コアから伸長する2つの細管形成ピンをさらに有するコア。

【請求項15】

請求項13記載のコアであって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択されるコア。

【請求項16】

請求項13記載のコアであって、

前記鋳型コアは1.2から1.6gm/ccの密度を有するコア。

【請求項17】

請求項13記載のコアであって、

前記鋳型コアは1から6N/mm2の直径圧縮強さを有するコア。

【請求項18】

請求項13記載のコアであって、

鋳型コアはこれを貫通する孔部を有するコア。

【請求項19】

請求項18記載のコアであって、

鋳型コアから伸長する2つの細管形成ピンを有し、各ピンは孔部の端部に挿入されているコア。

【請求項20】

貫通した孔部を有する水溶性コアを、2つの細管を有する成形セラミック放電容器から除去する装置であって、該装置は、下部に開口部を有する水タンクを有し、該開口部は第1細管を受け入れるように構成されており、タンク内の水位は第2細管を沈水するのに十分であり、これにより水は孔部を通って通流し、水溶性コアを溶解する装置。

【請求項21】

請求項20記載の装置であって、

コンテナが容器の下部と連通しており、真空源がコンテナと接続されている装置。

【請求項22】

請求項21記載の装置であって、

開口部は、成形された容器に対してシールするためのシールを有する装置。

【請求項23】

請求項20記載の装置であって、

水タンクは複数の開口部を有し、各開口部は成形された容器の第1細管を受け入れるように構成されている装置。

【請求項1】

セラミック容器の成形方法において、

(a)水溶性パウダーを容器の室の形状に圧縮するステップ;

(b)圧縮されたパウダー物を外部鋳型に吊り下げるステップ;

(c)セラミック成形混合物を外部鋳型に射出し、容器を成形するステップ;そして

(d)圧縮されたパウダー物を、成形された容器に水を通流させることにより溶解するステップ;

を有することを特徴とする成形方法。

【請求項2】

請求項1記載の成形方法であって、

ステップ(a)はさらに、圧縮されたパウダー物を完全に貫通する孔部を形成するステップを含み、溶解ステップ(d)は前記孔部を通して水を通流させて、圧縮されたパウダー物を溶解する成形方法。

【請求項3】

請求項2記載の成形方法であって、

溶解ステップ(d)ではさらに、成形された容器をタンク内の水に沈水し、タンクの水に沈水されている前記孔部の第2端部に水を流入させ、タンクの外部と連通している前記孔部の第1端部から溶解したパウダーを排出させる成形方法。

【請求項4】

請求項1記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項5】

請求項1記載の成形方法であって、

圧縮されたパウダー物は1.2から1.6gm/ccの密度を有する成形方法。

【請求項6】

請求項1記載の成形方法であって、

圧縮されたパウダー物は1から6N/mm2の直径圧縮強さを有する成形方法。

【請求項7】

セラミックアーク放電容器の成形方法において、

(a)容器に対する鋳型コアを、水溶性パウダーを容器のアーク放電室の形状に圧縮することにより形成するステップ;

(b)鋳型コアと2つの細管形成ピンを外部鋳型に吊り下げるステップ;

(c)室と2つの細管を、セラミック成形混合物を外部鋳型に射出することによって形成するステップ;

(d)前記ピンを細管から引き抜くステップ;そして

(d)鋳型コアを、成形された容器に水を通流させることにより溶解するステップ;

を有することを特徴とする成形方法。

【請求項8】

請求項7記載の成形方法であって、

鋳型コアは貫通した孔部を有し、細管形成ピンはそれぞれ孔部の端部に挿入されており、溶解ステップ(e)では前記孔部を通して水を通流させ、鋳型コアを溶解する成形方法。

【請求項9】

請求項8記載の成形方法であって、

溶解ステップ(e)では、容器を水タンクに沈水し、タンクの水に沈水された第2細管に水を流入し、タンクの下部にある開口部を通って伸長する第1細管から溶解した鋳型コアを排出する成形方法。

【請求項10】

請求項7記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項11】

請求項9記載の成形方法であって、

溶解ステップ(e)ではさらに第1細管に真空を提供する成形方法。

【請求項12】

請求項11記載の成形方法であって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択される成形方法。

【請求項13】

放電室を有するセラミック放電容器を成形するためのコアであって、該コアは、圧縮された鋳型コアと水溶性パウダーを有し、鋳型コアは放電室の形状を有するコア。

【請求項14】

請求項13記載のコアであって、

鋳型コアから伸長する2つの細管形成ピンをさらに有するコア。

【請求項15】

請求項13記載のコアであって、

水溶性パウダーは、スターチ、サッカロース、ラクトース、フルクトース、ソルビトール、マンニトール、デクストレート(dextrates)、およびポリエチレングリコールワックスの群から選択されるコア。

【請求項16】

請求項13記載のコアであって、

前記鋳型コアは1.2から1.6gm/ccの密度を有するコア。

【請求項17】

請求項13記載のコアであって、

前記鋳型コアは1から6N/mm2の直径圧縮強さを有するコア。

【請求項18】

請求項13記載のコアであって、

鋳型コアはこれを貫通する孔部を有するコア。

【請求項19】

請求項18記載のコアであって、

鋳型コアから伸長する2つの細管形成ピンを有し、各ピンは孔部の端部に挿入されているコア。

【請求項20】

貫通した孔部を有する水溶性コアを、2つの細管を有する成形セラミック放電容器から除去する装置であって、該装置は、下部に開口部を有する水タンクを有し、該開口部は第1細管を受け入れるように構成されており、タンク内の水位は第2細管を沈水するのに十分であり、これにより水は孔部を通って通流し、水溶性コアを溶解する装置。

【請求項21】

請求項20記載の装置であって、

コンテナが容器の下部と連通しており、真空源がコンテナと接続されている装置。

【請求項22】

請求項21記載の装置であって、

開口部は、成形された容器に対してシールするためのシールを有する装置。

【請求項23】

請求項20記載の装置であって、

水タンクは複数の開口部を有し、各開口部は成形された容器の第1細管を受け入れるように構成されている装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−321221(P2006−321221A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【外国語出願】

【出願番号】特願2006−85832(P2006−85832)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(596104131)オスラム シルヴェニア インコーポレイテッド (72)

【氏名又は名称原語表記】OSRAM SYLVANIA Inc.

【住所又は居所原語表記】100 Endicott Street, Danvers, Massachusetts 01923, USA

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2006−85832(P2006−85832)

【出願日】平成18年3月27日(2006.3.27)

【出願人】(596104131)オスラム シルヴェニア インコーポレイテッド (72)

【氏名又は名称原語表記】OSRAM SYLVANIA Inc.

【住所又は居所原語表記】100 Endicott Street, Danvers, Massachusetts 01923, USA

【Fターム(参考)】

[ Back to top ]