セラミック系絶縁層と金属層との積層体及び当該積層体の製造方法

【課題】セラミック系絶縁層の形成方法によらず、基材として用いる金属層の構成材料を適宜選択可能であり、セラミック系絶縁層の製造プロセスにおいて当該基材の劣化や当該絶縁層の絶縁性の低下を防止して、生産歩留の向上を図ることのできるセラミック系絶縁層と金属層との積層体及び当該積層体の製造方法を提供することを目的とする。

【解決手段】上記目的を達成するため、セラミック系絶縁層30と金属層10との積層体100において、当該金属層10には、セラミック系絶縁層30が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層20を設ける構成とする。

【解決手段】上記目的を達成するため、セラミック系絶縁層30と金属層10との積層体100において、当該金属層10には、セラミック系絶縁層30が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層20を設ける構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、セラミック系絶縁層と金属層との積層体及び当該積層体の製造方法に関する。特に、このセラミック系絶縁層と金属層との積層体は、プリント配線基板又は半導体基板等にキャパシタ回路又はトランジスタ回路等を含む各種電子回路を形成するための電子回路形成材料、或いは、キャパシタ又はトランジスタ等の各種電子部品を形成するための電子部品形成材料等として好適に使用することのできるものである。

【背景技術】

【0002】

従来より、携帯電話機等の携帯電子機器の高機能化及び高性能化に伴い、高密度実装技術によるプリント配線基板の軽薄短小化が進展してきた。具体的には、高密度実装技術として、表面実装部品の小型化及び薄型化、配線パターンの高精細化、配線基板の薄型多層化などが採用されてきた。

【0003】

しかしながら、配線パターンが高精細化し、配線同士が相互に接近すると、配線の複雑な引き回しは寄生抵抗の増加等につながり、これらによる信号遅延や発熱、不要輻射やクロストークなどの発生原因ともなる。このため、高周波回路及び超高速動作回路に対応するには、上記高密度実装技術だけでは限界に近づきつつあった。

【0004】

このような流れを受けて、近年、プリント配線基板の製造段階で、キャパシタ、抵抗等の電子部品を配線パターン等により多層配線基板の内層に形成することが行われている。電子部品をプリント配線基板に埋め込むことにより、例えば、IC等の能動素子の直下にキャパシタ等の電子部品を配置することができ、電子部品間の配線長を極限まで短縮し、配線を簡素化することが可能になる。このため、寄生抵抗の増加を抑制し、部品間で信号をより高速に送受することができ、発熱、不要輻射やクロストークの発生等を抑制することができる。また、表面実装部品点数の削減や配線長の短縮に伴い、プリント配線基板の軽薄短小化を更に進行することができる。従って、今後、更に高度な処理が要求される携帯電子機器等の実現において、このような電子部品内蔵型のプリント配線基板の需要は更に高まるものと考えられる。

【0005】

さらに、CMOSトランジスタ等のシリコンを主材料としてきた半導体回路部品においても、ゲート電極としていわゆる金属ゲート電極の使用や、ゲート絶縁膜としてセラミック系絶縁材料の使用が検討されている。このような流れを受けて、近年、金属箔に、セラミック系絶縁層を積層した積層体を用いてゲート電極やゲート絶縁膜を形成することが提案されている。すなわち、従来、高真空プロセスを用いることで、高コスト化が避けられなかった半導体回路部品を含む各種電子回路部品や、半導体回路を含む各種電子回路形成等の各種電子部品の製造に際して、ウェブ状の基材を用いたプリント配線板製造に用いられる印刷やエッチング技術を適用することが行われている。

【0006】

以上のような観点から、本件出願人らは、上記回路形成材料の一つとして、特許文献1及び特許文献2等に開示されるように、導電層としての金属箔に絶縁層或いは誘電層としてのセラミック系絶縁層を積層した構成を基本構成としたキャパシタ回路形成材料を提案してきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−35975号公報

【特許文献2】再表2008/044573号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、キャパシタの静電容量は、誘電層の誘電率が高い方が大きくなる。さらに、電極面積が同じ場合、電極間の距離が短い方が静電容量が大きくなる。すなわち、静電容量の大きなキャパシタを得るには、誘電率の高いセラミック系絶縁層と金属層とが積層されたセラミック系絶縁層と金属層との積層体が求められる。また、半導体集積回路の微細化に伴い、トランジスタ回路の微細化、ゲート絶縁膜の薄膜化が求められている。そこで、これらの誘電層或いは絶縁層として使用されるセラミック系絶縁層を導電層上に薄く、且つ、広面積で形成することが求められている。

【0009】

しかしながら、従来、セラミック系絶縁層の形成に際して、ゾル−ゲル法、泳動電着、MOCVD法、スパッタリング蒸着等の各種の方法が採用されてきたが、これらいずれの方法であっても焼成工程等の高温プロセスが存在する。特に、ゾルーゲル法においては、焼成時に基材としての金属層に高温が負荷され、当該金属層が酸化して、基材の劣化を招いたり、セラミック系絶縁層内に金属層の構成金属が拡散して絶縁性が低下し、信頼性の低下を引き起こす場合があった。

【0010】

このため、セラミック系絶縁層を形成する際に導電層に負荷される熱の影響を考慮して、導電層を形成する金属材料には、電気抵抗率の低さとともに、耐熱性を考慮して、高温プロセスに耐え得る材料を選択する必要があった。換言すれば、電気抵抗率という観点においては、銅が優位であるにも関わらず、高温プロセスを経る必要がある場合には、銅を採用することができない場合があった。

【0011】

以上のことから、市場では、セラミック系絶縁層の形成方法によらず、基材として用いる金属層の構成材料を適宜選択可能であり、セラミック系絶縁層の製造プロセスにおいて当該基材の劣化や当該絶縁層の絶縁性の低下を防止して、生産歩留の向上が求められていた。

【課題を解決するための手段】

【0012】

そこで、本発明者等は、鋭意研究を行った結果、セラミック系絶縁層の形成方法によらず、導電層を形成する金属材料を適宜選択可能であり、安定したキャパシタ特性を備えるキャパシタ回路を得ることができ、且つ、生産歩留まりの向上を図り、信頼性の高い回路形成材を得ることができる以下のセラミック系絶縁層と金属層との積層体及び当該積層体の製造方法の発明に想到した。

【0013】

本件発明に係るセラミック系絶縁層と金属層との積層体は、セラミック系絶縁層と金属層との積層体であって、当該金属層には、前記セラミック系絶縁層が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層が設けられたことを特徴とする。

【0014】

本件発明に係るセラミック系絶縁層と金属層との積層体において、前記保護層はアモルファス状態のケイ素化合物から成ることが好ましい。

【0015】

本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法は、当該金属層の上面に、層厚が5nm〜100nmのケイ素化合物から成る保護層を形成する保護層形成工程と、当該保護層の表面に当該セラミック系絶縁層を形成するセラミック系絶縁層形成工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本件発明によれば、当該セラミック系絶縁層と金属層との積層体において、当該金属層の前記セラミック系絶縁層が設けられる側に、層厚が5nm〜100nmのケイ素化合物から成る保護層とを備えている。当該構成を有することにより、金属層の上面に、ゾルーゲル法、スパッタ法、CVD法、泳動電着法等の各種の方法によって、製造の過程で焼成等の高温プロセスを経ることによりセラミック系絶縁層を形成する場合においても、金属層の酸化を極めて有効に防止することができ、導電層としての金属層の導電率の低下及び機械的特性の劣化を防止することができ、当該金属層とセラミック系絶縁層との密着性が向上する。これと同時に、当該構成を採用することにより、保護層がバリアとなって、金属層を構成する金属がセラミック系絶縁層に析出拡散するのを防止して、セラミック系絶縁層の絶縁性の低下や誘電特性の低下を防止することができ、当該積層体を信頼性の高い電子回路形成材或いは電子回路部品形成材として提供することができる。

【0017】

さらに、従来、セラミック系絶縁層の形成方法によっては、耐熱性を考慮するが故に、電気抵抗率のより低い銅又は銅合金等を金属層として採用することができなかった場合でも、銅又は銅合金等を金属層として採用することが可能になる。したがって、本件発明によれば、セラミック系絶縁層の形成方法によらず、導電層を形成する金属材料を適宜選択可能であり、安定したキャパシタ特性を備えるキャパシタ回路を得ることができ、且つ、生産歩留まりの向上を図り、信頼性の高い回路形成材を得ることができる。

【図面の簡単な説明】

【0018】

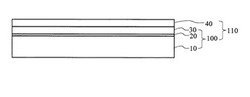

【図1】本件発明に係るセラミック系絶縁層と金属層との積層体の基本的な層構成を示す模式図である。

【図2】実施例1のセラミック系絶縁層と金属層との積層体におけるセラミック系絶縁層の表面を示すSEM写真(a)、実施例2の同セラミック系絶縁層の表面を示すSEM写真(b)、比較例1の同セラミック系絶縁層の表面を示すSEM写真(c)、比較例2の同セラミック系絶縁層の表面を示すSEM写真(d)である。

【図3】実施例1のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)、(b)及び比較例1のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(c)、(d)である。

【図4】実施例2のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)、(b)及び比較例2のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(c)、(d)である。

【図5】実施例1及び実施例2のセラミック系絶縁層と金属層との積層体のセラミック系絶縁層の表面のX線回析結果を示すグラフである。

【図6】比較例1及び比較例2のセラミック系絶縁層と金属層との積層体のセラミック系絶縁層の表面のX線回析結果を示すグラフである。

【図7】実施例1のセラミック系絶縁層と金属層との積層体の電子線マイクロアナライザ写真である。

【図8】比較例1のセラミック系絶縁層と金属層との積層体の電子線マイクロアナライザ写真である。

【図9】実施例1及び比較例1のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図10】実施例2及び比較例2のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図11】実施例3のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)及び比較例3のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(b)である。

【図12】実施例3及び比較例3のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図13】泳動電着法により金属層の表面にセラミック系絶縁層を形成する際に、印加する電圧を変化させたときの誘電体粒子の堆積量の変化を示した図である。

【発明を実施するための形態】

【0019】

以下、本件発明に係るセラミック系絶縁層と金属層との積層体及び当該積層体の製造方法の好ましい実施の形態を説明する。本件発明に係るセラミック系絶縁層と金属層との積層体は、例えば、キャパシタの誘電層及び下部電極形成層、或いは、トランジスタのゲート絶縁膜及びゲート電極等として使用可能なものであり、プリント配線基板或いは半導体基板等に各種電子回路を形成するための電子回路形成材料、或いは、キャパシタ、トランジスタ等の各種電子部品を形成するための電子部品形成材料等として好適に使用することができるものである。以下、1.セラミック系絶縁層と金属層との積層体、2.当該積層体の製造方法について、順に説明する。

【0020】

1.セラミック系絶縁層と金属層との積層体

図1に示すように、本件発明に係る積層体100は、金属層10の上面に、保護層20を介してセラミック系絶縁層30を積層したものであり、保護層20として層厚が5nm〜100nmのケイ素化合物から成る層を採用したことを特徴としている。以下、金属層10、保護層20、セラミック系絶縁層30の順に説明する。

【0021】

1−1)金属層

まず、金属層10について説明する。当該金属層10は導電性を有し、例えば、電極形成層等として用いられる層である。したがって、銅、アルミニウム、ニッケル、コバルト、金、白金等の種々の金属又はこれらの合金等の導電層として採用可能な種々の金属を適宜選択して用いることができる。

【0022】

上記列挙した材料はいずれも好適に使用することができるが、入手が容易であり、且つ、安価であるという観点から、銅、アルミニウム、ニッケル又はこれらの合金等を用いることが好ましい。さらに、電気抵抗率が低く、更に、エッチング等による回路形成時の加工性にも優れるという点から銅又は銅合金を特に好適に用いることができる。

【0023】

表面処理層: 本件発明では、上記金属層10の表面に、ニッケル、亜鉛、クロム又はこれらの合金から選択される一種又は二種以上を用いた表面処理層を設けてもよい。このように金属層10と保護層20との間に当該表面処理層を設けることにより、例えば、金属層10の耐熱性の向上や耐食性の向上等の表面処理に用いる金属に応じた種々の表面処理効果を得ることができる。従って、銅又は銅合金を金属層10の構成材料として選択した場合であっても、当該表面処理層を金属層10と保護層20との間に設けることにより、銅又は銅合金から成る金属層10の耐熱性や耐食性等を向上して、導電率の低下及び機械的特性の低下等、導電層の劣化を防止することができる。但し、表面処理層は任意の層構成であるため、図1において図示は省略している。

【0024】

シランカップリング剤層: また、本件発明に係る積層体100では、金属層10と保護層20との間にシランカップリング剤層を設けてもよい。シランカップリング剤層を設けることにより、金属層10の濡れ性を改善して、金属層10と保護層20との密着性を向上することができる。シランカップリング剤層についても任意の層構成であるため、図1において図示は省略している。

【0025】

金属層10において、金属層10と保護層20との間に表面処理層及びシランカップリング層を設ける場合、これらのいずれか一方の層のみを設けてもよいし、双方の層を設けてもよい。また、表面処理層とシランカップリング剤層とを共に金属層10と保護層20との間に設ける場合には、金属層10、表面処理層、シランカップリング剤層、保護層20の順に積層されるように設けることが好ましい。表面処理層による金属層10の表面処理効果を得るとともに、シランカップリング剤層により保護層20と金属層10との密着性を得るためである。

【0026】

1−2)保護層

次に、保護層20について説明する。保護層20は、上述した通り、ケイ素化合物から成る層厚が5nm〜100nmの層であり、この保護層20の表面にセラミック系絶縁層30が設けられる。このようにケイ素化合物から成る層厚が5nm〜100nmの保護層20を設けることにより、例えば、金属層10の表面にセラミック系絶縁層30を形成する際に高温プロセスを経る場合であっても、金属層10の劣化、即ち、金属層10を構成する上記種々の金属材料の酸化を極めて有効に防止して、金属層10の劣化を防止することができる。ここで、保護層20の層厚としては、10nm〜70nmの範囲であることがより好ましい。当該保護層20の層厚が、10nm〜70nmの範囲であることにより、セラミック系絶縁層30を形成する際に高温プロセスを経る場合であっても、より効果的に金属層10の劣化を防止することができる。また、後述するように、セラミック系絶縁層30としてペロブスカイト構造を備えるBST(Barium Strontium Titanate)層を採用した場合であっても、反応性の高いBST層が金属層10と反応するのを防止し、セラミック系絶縁層30内に金属層10を構成する金属が析出拡散するのを防止することができる。従って、本件発明に係る保護層20を金属層10に積層して、保護層20に接触するようにしてセラミック系絶縁層30を設けることにより、金属層10の導電率の低下及びセラミック系絶縁層30の絶縁性の低下を極めて有効に防止することができる。このため、従来にあっては、セラミック系絶縁層30を形成する際に加わる熱の影響等を考慮して、銅又は銅合金を積極的に採用することができなかった場合にも、上述した通り、銅又は銅合金を金属層10の構成材料として好適に用いることができる。以下、この点について、更に説明する。

【0027】

セラミック系絶縁層30を形成する方法として、一般に、ゾルーゲル法、MOCVD法、スパッタリング蒸着法、泳動電着法等の種々の方法が採用されている。従来においては、セラミック系絶縁層30の形成方法に応じて、下部電極形成用の導電層を構成する金属を適宜選択する必要があった。すなわち、セラミック系絶縁層30を形成する際に負荷される熱によって、導電層を構成する金属材料が酸化して導電層の劣化を招く場合があるため、セラミック系絶縁層30を形成する際に採用する方法に応じて、導電層を構成する金属材料を適宜選択する必要があった。例えば、セラミック系絶縁層30を形成する際にゾル−ゲル法等において焼成工程等の高温プロセスを経る必要がある場合、導電層の酸化等を防止するため耐熱性金属として白金等が使用されていた。また、導電層として金属箔を用いる際には、ニッケル箔又はニッケル合金箔(ニッケルーリン合金箔、ニッケルーコバルト合金箔)や、例えば、1μm〜5μm程度のニッケル層を銅層に積層した複合箔等が採用されてきた。

【0028】

このように、従来においては、セラミック系絶縁層と金属層との積層体100において下部電極形成用の導電層を構成する金属材料は、誘電層として用いられるセラミック系絶縁層30を形成する際に採用する方法によっては、選択可能な金属の種類に一定の制限が課される場合があった。例えば、銅とニッケルとを比較すると、銅の電気抵抗率は約1.68×10−8Ωmであるのに対して、ニッケルの電気抵抗率は、6.99×10−8Ωmである。また、銅は非磁性金属であるのに対して、ニッケルは磁性金属である。従って、電気抵抗率が低く、非磁性体である銅を用いて当該金属層10を構成した方が、当該積層体100を用いて得られる各種電子部品の電気的特性を向上させることが容易である。しかしながら、従来においては、セラミック系絶縁層30を形成する際に高温プロセスが存在する場合には、この高温プロセス下において銅又は銅合金が酸化し、上述の種々の弊害が生じるため、銅又は銅合金を積極的に採用することができない場合があった。これに対して、本件発明では、例えば、導電層として金属層10と保護層20とを積層した二層構成とし、この導電層を基材として用いて保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30の形成方法によらず、銅又は銅合金を含む種々の金属を適宜選択して金属層10を構成することができる。

【0029】

ケイ素化合物: 本件発明において、保護層20は、上記ケイ素化合物として、SiO2、SiNx−SiO2(x>0)及びSiNx(x>0)から選択された一種から成ることが好ましい。これらのケイ素化合物から成る保護層20は、比較的低温で形成することができるため、保護層20形成時に金属層10に熱の負荷を与えず、金属層10の酸化等を引き起こすことがない。また、これらのケイ素化合物は、金属層10との反応性が低く、金属層10と反応して金属層10の導電性を低下させることがないため、好ましい。また、これらのケイ素化合物から成る保護層20は非晶質で、屈曲性に優れるため、当該セラミック系絶縁層と金属層との積層体100を基板に積層する際などのハンドリング性にも優れる。

【0030】

1−3)セラミック系絶縁層

次に、セラミック系絶縁層30について説明する。セラミック系絶縁層30は、当該積層体100を用いて各種電子部品等を製造する際に、絶縁層又は誘電層として用いられる層であり、無機酸化物から成る層である。例えば、当該積層体100を用いてエッチング加工等によりキャパシタ回路を形成する場合を考慮すると、当該セラミック系絶縁層30の層厚は薄い方が好ましい。周知のように、キャパシタの静電容量(C)は、下記式により求めることができ、誘電率に比例するとともに、電極間の距離(d)、すなわち、セラミック系絶縁層30の厚みに反比例するからである。

【0031】

C=εε0(A/d)・・・(式)

但し、上記式において、Cはキャパシタの静電容量であり、εはセラミック系絶縁層30の誘電率であり、ε0は真空の誘電率であり、Aは電極の表面面積であり、dは上部電極と下部電極との間の距離である。

【0032】

セラミック系絶縁層の厚み: 本件発明に係る積層体100を用いて静電容量の大きいキャパシタを形成するという観点、或いはトランジスタ等の各種電子部品の微細化を図るという観点から本件発明に係るセラミック系絶縁層30の厚みは、上述の通り薄い方が好ましい。具体的には、50nm〜5.0μmの範囲の厚みであることが好ましく、より好ましくは、50nm〜2.0μmの範囲の厚みである。セラミック系絶縁層30の厚みが50nm未満の場合、層厚が不均一になる場合があり、また、無機酸化物粒子の粒子間の間隙の存在により、キャパシタ回路を形成した際の上部電極と下部電極との間の短絡が生じ、リーク電流が大きくなる場合があるため好ましくない。また、セラミック系絶縁層30の厚みが5.0μmを超える場合、当該セラミック系絶縁層30にクラックが生じる場合があり、また、キャパシタ回路を形成する際に静電容量の低下を生じるため好ましくない。

【0033】

セラミック系絶縁層の構成材料: また、静電容量の大きなキャパシタ回路を得るという観点から、当該セラミック系絶縁層30は、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウム、ジルコン酸ストロンチウム、ジルコン酸ビスマス等の基本組成を備えるペロブスカイト型の強誘電体薄層とすることが好ましい。これらの中でも、特に、当該セラミック系絶縁層30をチタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウムのいずれかの基本組成を備えるペロブスカイト型の強誘電体薄層とした場合、誘電率が高く、大容量のキャパシタ回路を得ることができるという観点から特に好ましい。

【0034】

樹脂成分の含浸: また、本件発明において、当該セラミック系絶縁層30は、当該セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることが好ましい。例えば、ゾルーゲル法、又は泳動電着法によりセラミック系絶縁層30を形成する場合、当該セラミック絶縁層30内に粒子又は粒界間にリーク電流の流路となる隙間(構造欠陥)が生じやすい。そこで、セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることにより、リーク電流の流路となる構造欠陥を埋めることができる。これにより、リーク電流を小さくすることができ、セラミック系絶縁層30の絶縁性の低下を防止することができ、信頼性の高い絶縁層或いは誘電層として機能させることができるとともに、生産歩留まりを向上することができる。

【0035】

なお、セラミック系絶縁層30の形成方法や、セラミック系絶縁層30内に存在する粒子又は粒界間に含浸させる樹脂成分や、その含浸方法等については、2.セラミック系絶縁層と金属層との積層体100の製造方法において後述する。

【0036】

1−4)上部電極形成層

以上の様に構成した積層体100において、セラミック系絶縁層30の上面に金属材料からなる上部電極形成層40を設け、金属層10(保護層20を含む)を下部電極形成層として用い、当該積層体100をセラミック系絶縁層の誘電特性を利用したキャパシタ回路形成材(110)として構成してもよい。この場合、当該上部電極形成層40は、銅、銅合金、ニッケル及びニッケル合金、アルミニウムのいずれかにより構成されることが好ましい。このように構成されたキャパシタ回路形成材(110)は、例えば、エッチング加工等によりプリント配線基板の内層にキャパシタ回路を形成する際等に好適に用いることができる。

【0037】

2.セラミック系絶縁層と金属層との積層体の製造方法

次に、本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法について説明する。本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法は、金属層10上に、層厚が5nm〜100nmのケイ素化合物から成る保護層20を形成する保護層形成工程と、当該保護層20の表面に当該セラミック系絶縁層30を形成するセラミック系絶縁層形成工程とを備えることを特徴としている。以下、各工程毎に説明する。

【0038】

2−1)保護層形成工程

保護層形成工程では、金属層10上に、上述した層厚が5nm〜100nmのケイ素化合物から成る保護層20を形成する。

【0039】

金属層: 保護層20を形成する際に、金属層10として、銅、ニッケル、コバルト、金、白金等の種々の金属又はこれらの合金等の金属箔を用いることができるが、本件発明においては、特に銅又は銅合金を好ましく用いることができる。上述した通り、銅は、上述の金属の中で、最も電気抵抗率が低く、且つ、非磁性体であることから、導電層として好適であるとともに、他の金属と比較して、入手が容易であり、エッチング等の加工が容易であり、また、安価であることから製造コストを低く抑えることができるためである。

【0040】

金属箔: 金属層10は、上記各種の金属から成る金属箔を用いて形成することができる。この場合、圧延法又は電解法等で得られた金属箔を用いることができる。例えば、銅又は銅合金から成る金属層10を形成する場合、銅箔又は銅合金箔(真鍮箔、コルソン合金箔)を用いることができる。また、ニッケル又はニッケル合金から成る金属層10を形成する場合、ニッケル箔又はニッケル合金箔(ニッケル−リン合金箔、ニッケルーコバルト合金箔)を用いることができる。また、これらの金属箔の表面に、異種の金属層を備える複合箔等を用いてもよい。但し、当該金属層10は、例えば、エッチング加工等により回路形成等を行うことを考慮すると、微細な電極パターン或いは配線パターンを良好に形成するという観点から、単一組成の金属層を用いることが好ましい。また、必要に応じて、金属層10の表面に、上記表面処理層及び/又はシランカップリング剤層を従来既知の方法により設けてもよい。

【0041】

保護層の形成: 次に、上記金属層10の表面に層厚が5nm〜100nmになるように保護層20を形成する。但し、金属層10の表面に表面処理層及び/又はシランカップリング層が設けられている場合には、その最も外層に設けられた表面処理層又はシランカップリング材層の表面に保護層20を形成する。

【0042】

本件発明において保護層20の形成に際しては、a)ポリシラザンの塗布によりSiO2層を形成する方法と、b)化学気相反応法(CVD法)又は物理蒸着法のいずれかによりSiO2層、SiNx−SiO2層、SiNx層を形成する方法のいずれを採用してもよい。

【0043】

a)ポリシラザンの塗布によりSiO2層を形成する方法

必要に応じて表面処理層及び/又はシランカップリグ剤層が設けられた金属層10上に、ポリシラザンを上記5nm〜100nmの範囲内で所定の厚みとなるように塗布する。塗布方法としては、例えば、スピンコート法等、従来既知の塗工方法を適宜採用することができる。ポリシラザン溶液としては、例えば、有限会社エクスシア社製のSSL−SD500−HBを用いることができる。また、形成する保護層20の層厚を調整するために、無水ジブチルエーテル等の有機溶剤を用いて適宜希釈して用いてもよい。

【0044】

ここで、ポリシラザン(Polysilazane)とは、分子内でSi−N(ケイ素−窒素)結合が繰り返された重合体であり、シリカ(SiO2)への転化が容易なものであれば、特に限定なく使用することができる。特に、Si−N結合のSi原子に2個の水素原子が結合した−(SiH2−NH)−の繰り返し構造を有するペルヒドロポリシラザンは、大気中の水分と反応してシリカに容易に転化するため、上記保護層20を形成する際に好ましく用いることができる。当該ペルヒドロポリシラザンの有機溶媒溶液を塗布液として用い、大気中で乾燥し、UV照射すること等により、緻密でアモルファス状態の高純度シリカ(アモルファスSiO2)層を得ることができる。

【0045】

上記において、UV照射を行うのは、ポリシラザンと大気中の水分との反応を促進してシリカへの転化に要する時間を短縮して、工業生産に求められる生産性を満足するためである。また、乾燥時及びUV照射時のそれぞれにおいて、加熱することにより、ポリシラザンと大気中の水分との反応を促進してシリカへの転化に要する時間を更に短縮することができる。ここで、乾燥は、溶剤の除去や塗膜流れの防止等を目的として行う工程であり、概ね80℃〜130℃の範囲で行う。また、乾燥は、上述の通り、溶剤の除去や塗膜流れの防止等を目的として行うため、長時間の乾燥を行う必要はなく、10秒〜5分程度の範囲内で適宜行えばよい。

【0046】

一方、UV照射は、ポリシラザンと大気中の水分との反応を促進することを目的としたものであり、加熱した状態でUVを照射することにより、UV照射による当該反応促進効果が高くなる。具体的には、150℃〜350℃の範囲で加熱することが好ましい。150℃未満の場合は、加熱による上記反応促進効果を十分に得ることができず好ましくない。また、350℃を超えると、金属層10に対して熱の負荷を与える場合があり好ましくない。UV照射に要する時間は、ポリシラザン液塗布後、ポリシラザンがシリカに転化して当該ポリシラザン塗布層が硬化するまでに要する時間である。上記温度範囲でUV照射を行った場合、当該ポリシラザン塗布層、すなわち5nm〜100nmの層厚の保護層20を形成する場合、1分〜180分の範囲でシリカに転化する。従って、UVの照射時間が1分未満の場合には、ポリシラザンと水分との反応が完了しない場合があり上記層厚のポリシラザン層であれば、180分以内でシリカ層に転化することから、180分を超えてUVを照射する必要性は乏しい。

【0047】

b)化学気相反応法(CVD法)又は物理蒸着法について

上記保護層20の形成に際して、ポリシラザン塗布液の塗布による方法の他に、従来既知の化学気相反応法又は物理蒸着法を用いて、SiO2層、SiNx(窒化シリコン)−SiO2層、SiNx層を形成してもよい。これらにより、アモルファス状態のシリカ層、窒化シリコン−シリカ層、窒化シリコン層を形成することが好ましい。

【0048】

以上のケイ素化合物からなる保護層20を形成することにより、金属層10の表面をいわばガラスコーティングすることになるため、金属層10の酸化防止効果や、セラミック系絶縁層30への金属拡散防止効果に加えて、次に説明するゾルーゲル法等において金属層10の表面にゾルーゲル液をスピンコート法等により塗布する際に、金属層10を保護して金属層10が機械的損傷を受けるのを防止することができる。

【0049】

2−2)セラミック系絶縁層形成工程

次に、セラミック系絶縁層形成工程について説明する。セラミック系絶縁層形成工程は、上記保護層形成工程において金属層10に積層された保護層20の表面にセラミック系絶縁層30を形成することを特徴としている。上記保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30形成時に、どのような方法を採用するかによらず、金属層10の酸化等による劣化や、当該セラミック系絶縁層30内への下地金属の拡散等を防止することができるためである。セラミック系絶縁層30を形成する方法として、ゾルーゲル法、泳動電着法、MOCVD法、スパッタリング蒸着法等種々の方法を採用することができる。ここでは、特に、セラミック系絶縁層30を広面積に薄く形成する際に有利であるゾルーゲル法及び泳動電着法について説明する。

【0050】

a)ゾルーゲル法

まず、ゾルーゲル法によるセラミック系絶縁層30の形成方法について説明する。ゾルーゲル法により、セラミック系絶縁層30を形成する際には、(a−1)ゾルーゲル液を調製するゾルーゲル液調製工程、(a−2)ゾル−ゲル液を金属層10の保護層20の表面に塗布する塗工工程、(a−3)最終的なセラミック系絶縁層30を形成するための焼成工程の3工程を経ることが好ましい。以下、各工程毎に説明する。

【0051】

(a−1)ゾルーゲル液調製工程: ゾルーゲル液調製工程は、所望の組成を有するセラミック系絶縁層30を形成するためのゾル−ゲル溶液を調製するための工程である。当該工程は、特段の制限はなく、ゾルーゲル液として、所望の組成を有するセラミック系絶縁層30となるように自らゾル−ゲル液を調製してもよいし、市販の調製液を用いてもよい。結果として、所望の組成を有するセラミック系絶縁層30を形成することが可能なゾルーゲル液が調製できればよい。例えば、セラミック系絶縁層30として、三菱マテリアル製の10wt%BST(90/10/100)を用いて、結晶構造としてペロブスカイト構造を備えるBST層を形成することができる。但し、90/10/100は、バリウム、ストロンチウム、チタン酸のそれぞれのモル比である。

【0052】

(a−2)塗工工程: 塗工工程では、上記(A)ゾルーゲル液調製工程において調製したゾルーゲル液を金属層10の保護層20の表面に塗布し、当該ゾルーゲル液を乾燥させて、所望の層厚のゾルーゲル液塗布層を得る工程である。ここで、ゾルーゲル液の塗布に際しては、従来既知の方法を適宜採用することができるが、層厚の均一性及びゾルーゲル液の特質等を考慮すると、スピンコート法により行うことが好ましい。

【0053】

本件発明において、当該塗工工程では、以下の方法を採用することを特徴としている。すなわち、金属層10の保護層20の表面にゾルーゲル液を塗布し、酸素含有雰囲気中で120℃〜350℃の温度範囲下において、30秒間〜10分間で乾燥することを複数回繰り返し、当該ゾルーゲル液塗布層の層厚を調整することが好ましい。当該乾燥条件の範囲を外れ、乾燥が不十分なものとなった場合には、塗膜流れや、繰り返し塗布時の再溶解等により、最終的に得られるセラミック系絶縁層30の層厚が不均一になるため、好ましくない。一方、当該乾燥条件の範囲を外れ、乾燥が過剰なものとなった場合には、基材としての金属層10に熱の負荷を与え、金属層10の劣化を招く場合があるため、好ましくない。また、以上のように、ゾル−ゲル液の塗布と乾燥を繰り返し行うことにより、当該ゾルーゲル液塗布層の層厚の調整が容易であり、目的とする厚さのセラミック系絶縁層30を得ることができる。

【0054】

(a−3)焼成工程: 焼成工程は、400℃〜800℃で、5分間から120分間、不活性ガス置換(窒素ガス雰囲気等;以下同じ)又は真空雰囲気で行うことが好ましい。当該焼成工程を経ることにより、前駆体の酸化反応が進行し、本件発明に係るセラミック系絶縁層30を得ることができる。当該焼成工程を不活性ガス置換又は真空雰囲気で行うのは、金属層10の劣化を防止するためである。焼成温度が400℃未満の場合、上記酸化反応が不完全なものとなり、基材としての金属層10との密着性に優れ、適正な緻密さと適度な粒度の結晶組織を備える誘電層としてのセラミック系絶縁層30を得ることが困難である。一方、焼成温度が800℃を超える場合、焼成が過剰になり、当該セラミック系絶縁層30の絶縁性の低下及び金属層10の物理的強度の低下、導電率の低下等が生じるため好ましくない。但し、焼成温度や焼成時間は、金属層10の構成金属の種類、当該セラミック系絶縁層30の形成に用いるゾルーゲル液の組成等に応じて、適宜適切な温度や時間に変更可能であるのは勿論である。

【0055】

本件発明では、当該焼成工程において上述の温度範囲でゾルーゲル液塗布層の焼成を行い、セラミック系絶縁層30を得ている。このとき、本件発明に係る保護層20を金属層10の上層に設けたものを基材として用いることにより、上述した通り、金属層10の劣化、即ち、金属層10を構成する金属材料の酸化を極めて有効に防止して、金属層10の劣化を防止することができる。また、セラミック系絶縁層30を形成する際に、ゾルーゲル液としてBST液等を用いて反応性の高いBST層を形成する場合であっても、当該焼成工程等において金属層10とBST層との反応を防止し、セラミック系絶縁層30内に金属層10を構成する金属が析出拡散するのを防止することができる。したがって、従来にあっては、当該焼成工程において上記範囲内の温度が金属層10に加わる場合、酸化反応が進行しやすい銅又は銅合金を積極的に採用することができなかった。しかしながら、上述した通り、金属層10の上層に保護層20を設けることにより、銅又は銅合金を金属層10の構成材料として好適に用いることができる。

【0056】

b)泳動電着法

次に、泳動電着法によるセラミック系絶縁層30の形成方法について説明する。泳動電着法によりセラミック系絶縁層30を形成する際には、(b−1)所望のセラミック系絶縁層30を得るための誘電体粒子を有機溶媒に分散させて誘電体粒子分散スラリーを得るスラリー調製工程と、(b−2)誘電体粒子分散スラリー内にカソード電極とアノード電極とを配置して泳動電着することで、いずれか一方の電極上に電着層を形成する電着工程と、(b−3)当該電着層を焼成して最終的なセラミック系絶縁層30を形成するための焼成工程とを経て形成される。

【0057】

まず、泳動電着法について簡単に説明する。上記(b−1)スラリー調製工程で調製された誘電体粒子分散スラリー内にある誘電体粒子の表面を正又は負に帯電する。そして、上記(b−2)電着工程において、この誘電体粒子分散スラリー内に配置されたカソード電極とアノード電極との間に電圧を与えると、帯電した誘電体粒子が電気泳動して、いずれか一方の電極の付近で吸着凝集して、電極表面に誘電体粒子から成る電着層を形成する。この電着層が成膜される成膜側の電極として、本件発明に係る金属層10を用いる。その後、上記(b−3)焼成工程により、電着層の焼成を行うことにより本件発明に係るセラミック系絶縁層30が得られる。この泳動電着法は、いわゆる電気泳動現象を利用したものであり、材料の使用効率が高く、成膜速度が速く生産性に優れるという利点がある。従って、本件発明に係るセラミック系絶縁層と金属層との積層体100のように、金属層10の表面に広範囲にセラミック系絶縁層30を形成する場合に、当該方法を好適に採用することができる。以下、各工程毎に更に説明する。

【0058】

(b−1)スラリー調製工程: スラリー調製工程は、所望の組成を有するセラミック系絶縁層30を形成するための誘電体粒子分散スラリーを得るための工程である。当該工程において、誘電体粒子をアセトン等の極性の有機溶媒に分散させた誘電体粒子分散スラリーを調製する。

【0059】

誘電体粒子としては、ペロブスカイト型の誘電体粒子を用いることが好ましい。ここで言うペロブスカイト型の誘電体粒子とは、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウム、ジルコン酸ビスマス等の基本組成を備えるものである。中でも、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウムのいずれかの基本組成を備えるものが特に好ましい。これらの組成を備える誘電体粒子は、その泳動電着性が安定しているからである。但し、当工程では、市販の誘電体粒子分散スラリーを用いることもできる。また、適宜、マンガン、ケイ素、ニッケル、アルミニウム、ランタン、ニオブ、マグネシウム、スズ等を添加させてもよい。これらの添加成分は、粒界に偏析させることで、リーク電流の流路を遮断して、短絡を防止する効果がある。

【0060】

(b−2)電着工程: 電着工程では、上述した通り、金属層10を電着層形成側の電極として用いる。金属層10の対極としては、ステンレス鋼、チタン、不溶性陽極材のいずれかの成分で構成したものを用いることが好ましい。本件発明に係る金属層10を構成する金属材料との組み合わせにより、当該金属層10はカソード電極又はアノード電極として機能する。これらの電極間の距離は、1cm〜20cm程度が好ましく、電極間に印加する電圧は0.5V〜200Vであることが好ましい。

【0061】

電極間の距離が1cm未満の場合には、両極間に対して誘電体粒子分散スラリーの流入が不十分となり、安定した泳動電着を行うことができない。一方、電極間の距離が20cmを超える場合は、電極間の距離が長くなりすぎるため、電極間における誘電体粒子の泳動を均一に制御することが困難となり、金属層10側に層厚の均一な電着層を形成するのが困難になる。

【0062】

電極間の距離が上記範囲内であるときに、上述した通り、電極間に印加する電圧は10V〜40Vであることが好ましい。両極間に印加する電圧が10V未満である場合、誘電体粒子の泳動速度が遅く、成膜速度も低下するため、工業生産に求められる生産性を満足しない。一方、両極間に印加する電圧が200Vを超える場合、本件発明では、成膜側の電極として保護層20を積層した金属層10を用いているため、この保護層20の表面に粒子を堆積させようとすると当該粒子が凝集し、層厚の均一な電着層を形成することが困難になる。但し、電極間に印加する電圧の値が大きくなるほど、同じ時間通電したときに、成膜側の電極としての当該金属層10の表面に堆積する誘電体粒子量が増大する。従って、両極間に印加する電圧の値と、通電時間を制御することにより所望の厚さのセラミック系絶縁層30を形成することができる。

【0063】

(b−3)焼成工程: 泳動電着法において、基本的には、ゾルーゲル法と同様の条件により、焼成工程を行うことができるため、ここでは説明を省略する。

【0064】

以上、セラミック系絶縁層形成工程として、a)ゾルーゲル法、b)泳動電着法について説明したが、上述した通り、本件発明に係るセラミック系絶縁層と金属層との積層体100の製造方法において、MOCVD法、スパッタリング蒸着法等種々の方法を採用することができる。これらの方法により、セラミック系絶縁層30を形成した後、樹脂成分の含浸工程を設けることがさらに好ましい。樹脂成分の含浸工程は、例えば、a)ゾルーゲル法、b)泳動電着法において、それぞれ(a−3)(b−3)焼成工程を終了した後に行う。

【0065】

樹脂成分含浸工程: 樹脂成分含浸工程とは、セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることにより、リーク電流の流路となる構造欠陥を埋めるための工程である。セラミック系絶縁層30内に存在する粒子又は粒界内に含浸させる樹脂成分として、エポキシ系樹脂を主剤として用いた樹脂組成物を用いることが好ましい。特に、樹脂成分総量に対して、エポキシ樹脂40重量%〜70重量%、ポリビニルアセタール樹脂20重量%〜50重量%、メラミン樹脂又はウレタン樹脂0.1重量%〜20重量%を含有し、このエポキシ樹脂の5重量%〜80重量%がゴム変性エポキシ樹脂である樹脂組成物を用いることが好ましい。

【0066】

但し、エポキシ樹脂としては、積層板や電子部品の成型用として市販されているものであれば、特に制限なく使用することができる。具体的には、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、o−クレゾールノボラック型エポキシ樹脂、トリグリシジルイソシアヌレート、N,N−ジグリシジルアニリン等のグリシジルアミン化合物、テトラヒドロフタル酸ジグリシジルエステル等のグリシジルエステル化合物、テトラブロモビスフェノールAジグリシジルエーテル等の臭素化エポキシ樹脂等がある。これらのエポキシ樹脂は1種又は2種以上を混合して用いることが好ましい。また、エポキシ樹脂としての重合度やエポキシ当量は特に限定されない。

【0067】

また、エポキシ樹脂の硬化剤としては、ジシアンジアミド、有機ヒドラジド、イミダゾール類、芳香族アミン類のアミン類、ビスフェノールA、ブロム化ビスフェノールA等のフェノール類、フェノールノボラック樹脂及びクレゾールノボラック類等のノボラック類、無水フタル酸等の酸無水剤等を用いることができる。硬化剤は、1種類を単独で使用してもよいし、2種類以上を混合して使用してもよい。エポキシ樹脂に対する硬化剤の添加量は、それぞれのエポキシ当量に応じて適宜決定することができる。

【0068】

さらに、硬化剤と共に必要に応じて硬化促進剤を添加してもよい。この場合、硬化促進剤として、例えば、3級アミン、イミダゾール系、尿素系硬化促進剤等を用いることができる。

【0069】

セラミック系絶縁層30に含浸させる樹脂成分として用いる樹脂組成物において、エポキシ樹脂は上述した通り、樹脂成分総量の40重量%〜70重量%であることが好ましい。エポキシ樹脂の配合量が40重量%未満である場合、セラミック系絶縁層30の絶縁性及び耐熱性が低下する。一方、エポキシ樹脂の配合量が70重量%を超える場合、樹脂成分を硬化させる際に、いわゆる樹脂流れが大きくなり過ぎて、セラミック系絶縁層30内の粒子間又は粒界間に均一に樹脂を含浸させることができず、セラミック系絶縁層30内での樹脂成分の偏在が起こり易くなり好ましくない。

【0070】

また、エポキシ樹脂組成物の一部として、ゴム変性エポキシ樹脂を使用することが好ましい。ゴム変性エポキシ樹脂として、接着剤用あるいは塗料用等として市販されている製品を特に制限なく使用することができる。具体的には、“EPICLON TSR−960”(商品名、大日本インキ社製)、“EPOTOHTO YR−102”(商品名、東都化成社製)、“スミエポキシ ESC−500”(商品名、住友化学社製)、“EPOMIK VSR 3531”(商品名、三井石油化学社製)等を用いることができる。これらのゴム変成エポキシ樹脂は1種類を単独で使用しても、2種類以上を混合して使用してもよい。ここで、ゴム変成エポキシ樹脂の配合量は全エポキシ樹脂量の5重量%〜80重量%であることが好ましい。ゴム変成エポキシ樹脂を用いることにより、セラミック系絶縁層30内への樹脂成分の定着を促進することができる。従って、当該ゴム変成エポキシ樹脂の配合量が5重量%未満の場合には、セラミック系絶縁層30内への定着促進効果を得ることができない。一方、当該ゴム変成エポキシ樹脂の配合量が80重量%を超えるものとすると、硬化後の樹脂としての耐熱性が低下する恐れがある。

【0071】

次に、ポリビニルアセタール樹脂について説明する。ここで、ポリビニルアセタール樹脂は、ポリビニルアルコールと、アルデヒド類との反応により合成されるものである。本件発明では、ポリビニルアセタール樹脂として、塗料用や接着剤用として市販されているものを特に制限することなく使用できる。本件発明では、原料ポリビニルアルコールの重合度、原料アルデヒド類の種類やアセタール化度については特に限定されるものではないが、硬化後の樹脂としての耐熱性や溶剤に対する溶解性を考慮すると、重合度2000〜3500のポリビニルアルコールから合成された製品を使用することが望ましい。さらに分子内にカルボキシル基等を導入した変成ポリビニルアセタール樹脂も市販されているが、組み合わされるエポキシ樹脂との相溶性に問題がなければ、特に制限なく使用できる。絶縁層に配合されるポリビニルアセタール樹脂の配合量としては樹脂組成物総量の20重量%〜50重量%である。当該配合量が20重量%未満であれば、樹脂としての流動性を改良する効果が得られない。一方、当該配合量が50重量%を超えると硬化後の絶縁層の吸水率が高くなるので、セラミック系絶縁層30の構成材としては極めて好ましくないものとなる。

【0072】

本件発明で用いる樹脂組成物は、上記成分に加えて、前記ポリビニルアセタール樹脂の架橋剤としてメラミン樹脂またはウレタン樹脂を配合したものであることが好ましい。

【0073】

メラミン樹脂としては塗料用として市販されているアルキル化メラミン樹脂を使用することができる。アルキル化メラミン樹脂として、例えば、メチル化メラミン樹脂、n−ブチル化メラミン樹脂、iso−ブチル化メラミン樹脂、およびこれらの混合アルキル化メラミン樹脂を挙げることができる。メラミン樹脂としての分子量やアルキル化度は特に限定されない。

【0074】

当該ウレタン樹脂としては、接着剤用、塗料用として市販されている分子中にイソシアネート基を含有した樹脂を使用することができる。例えば、ウレタン樹脂として、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート等のポリイソシアネート化合物とトリメチロールプロパンやポリエーテルポリオール、ポリエステルポリオール等のポリオール類との反応物を挙げることができる。これらの化合物は樹脂としての反応性が高く、雰囲気中の水分で重合する場合があるので、本件発明では、この不具合の起きないように、これらの樹脂をフェノール類やオキシム類で安定化したブロックイソシアネートと呼ばれるウレタン樹脂を使用することが好ましい。

【0075】

本件発明における樹脂組成物に添加するメラミン樹脂またはウレタン樹脂の配合量は、樹脂組成物総量の0.1重量%〜20重量%である。当該配合量が0.1重量%未満ではポリビニルアセタール樹脂の架橋効果が不十分となり、絶縁層の耐熱性が低下し、20重量%を超えて配合すると、セラミック系絶縁層30内での定着性が劣化する。

【0076】

この樹脂組成物には、上記必須成分に加えて無機充填剤、消泡剤、レベリング剤、カップリング剤等の添加剤を所望により使用することもできる。これらはセラミック系絶縁層30に対する樹脂成分の浸透性を改良し、難燃性向上、コストの低減等に効果がある。

【0077】

以上の樹脂組成物を、焼成工程の後に、セラミック系絶縁層30の表面にスピンコート法等により塗布し、ホットプレート、オーブン等を用いて加熱することにより、セラミック系絶縁層30内に存在する粒子間又は粒界間に樹脂成分を含浸させることができる。

【0078】

上部電極層形成工程: 上述した様に、本件発明に係る積層体100をキャパシタ回路形成材(110(図1参照))として用いる場合、セラミック系絶縁層30の上面に金属材料からなる上部電極形成層40を形成する上部電極層形成工程を設けてもよい。この場合、当該上部電極形成層40を銅箔、銅合金箔、ニッケル箔及びニッケル合金箔のいずれかの金属箔を上記セラミック系絶縁層30の上面に貼り合わせることにより形成してもよいし、銅、銅合金、ニッケル及びニッケル合金、アルミニウムのうちいずれかの金属を用いてメッキ法により形成してもよいし、スパッタリング蒸着等の方法により当該上部電極形成層40を形成してもよい。

【0079】

次に、実施例及び比較例を挙げて、本件発明を具体的に説明する。但し、本件発明は以下の実施例に限定されるものではない。

【実施例1】

【0080】

実施例1では、セラミック系絶縁層30を形成する際に、ゾルーゲル法を採用して、本件発明に係るセラミック系絶縁層と金属層との積層体100を製造した例について説明する。

【0081】

〈本件発明に係るセラミック系絶縁層と金属層との積層体100の製造〉

i)保護層形成工程

ここでは、三井金属鉱業株式会社製のRz≦1.0μmのラミネート面を有する層厚が18μmの表面平滑銅箔(NA−DFF、18μm)を金属層10として用いた。そして、この銅箔の表面に有限会社エクスシア製のポリシラザンシリカコーティング剤(SSL−SD500−HB)無水ジブチルエータルで希釈したポリシラザン溶液(但し、ポリシラザン/無水ジブチルエータル=1/1wt%)を金属層10の表面にスピンコート法により塗布し、大気中で150℃×1分間ホットプレートを用いて乾燥した後、大気中で220℃×30分間ホットプレートを用いて加熱しながら、UVを照射した。これにより、層厚が20nmのSiO2層を形成した。以上の工程により、金属層10としての18μmの表面平滑銅箔の表面に、保護層20としての20nmのSiO2層が積層された金属層10を得た。但し、保護層20の厚さの測定には、SEM(JEOL社製;JSM−700IF)(倍率100,000倍)を用いた。

【0082】

ii)セラミック系絶縁層30の形成

次に、上記金属層10の表面に、ゾルーゲル法により、以下の(a−1)ゾルーゲル液調製工程、(a−2)塗工工程、(a−3)焼成工程、(a−4)樹脂含浸工程の4工程を経てセラミック系絶縁層30を形成した。

【0083】

(a−1)ゾルーゲル液調製工程: ゾルーゲル液調製工程では、市販のゾルーゲル液(三菱マテリアル株式会社製10wt%BST(90/10/100)液を用いた。

【0084】

(a−2)塗工工程: 塗工工程では、上記ゾルーゲル液を用いてスピンコート法により金属層10の保護層20の表面に塗布し、その後190℃×1分間、ホットプレートを用いて大気中で乾燥させた。この工程を1単位工程として、当該1単位工程を繰り返し6回行い、ゾルーゲル液塗布層を形成した。

【0085】

(a−3)焼成工程: そして、上記ゾルーゲル液塗布層が設けられた金属層10を、窒素雰囲気(25℃の飽和水蒸気含有窒素を吹き込んだ雰囲気;焼成工程において、以下、同じ)下で、チューブ炉を用いて、600℃×60分の焼成条件により、焼成した。

【0086】

(a−4)樹脂含浸工程: その後、エポキシ系樹脂(ジャパンエポキシレジン株式会社製 エピコート828)100重量部と、エポキシ樹脂硬化剤としてイミダゾール化合物(四国化成工業株式会社製 キュアゾール2E4MZ)1重量部とを混合して樹脂組成物として、溶剤としてメチルエチルケトン(試薬)を用いて、エポキシ樹脂とエポキシ樹脂硬化剤との合計量の濃度が固形部分量0.22wt%のエポキシ系樹脂ワニスを調製した。そして、スピンコート法により当該エポキシ系樹脂ワニスを塗布液として、上記焼成後のゾルーゲル液塗布層の表面に塗布し、ホットプレートを用いて、大気中で190℃×90分間加熱し、樹脂をセラミック系絶縁層30内に存在する粒子間又は粒界間に含浸させた。以上により、本件発明に係る実施例1のセラミック系絶縁層と金属層との積層体100を製造した。

【実施例2】

【0087】

実施例2のセラミック系絶縁層と金属層との積層体100として、上記実施例1のii)セラミック系絶縁層形成工程において、(a−3)焼成工程を500℃で行った以外は、実施例1と同じ方法により本件発明に係る実施例2のセラミック系絶縁層と金属層との積層体100を製造した。

【実施例3】

【0088】

次に、実施例3のセラミック系絶縁層と金属層との積層体100として、泳動電着法によりセラミック系絶縁層30を形成した。

【0089】

i)保護層形成工程: 保護層形成工程では、上記実施例1及び実施例2と同様に、三井金属鉱業株式会社製のRz≦1.0μmのラミネート面を有する層厚が18μmの表面平滑銅箔(NA−DFF、18μm)を金属層10として用いた。そして、有限会社エクスシア製のポリシラザンシリカコーティング剤(SSL−SD500−HB)を希釈せずに用いて、大気中で150℃×1分間ホットプレートを用いて乾燥した後、大気中で250℃×90分間ホットプレートを用いて加熱しながら、UVを照射した以外は、実施例1及び実施例2と同様にして約60nmの厚みを有する保護層20を金属層10の上面に形成した。保護層20の厚さの測定は、実施例1及び実施例2と同様に、SEM(JEOL社製;JSM−700IF)(倍率100,000倍)を用いた。

【0090】

ii)セラミック系絶縁層形成工程: セラミック系絶縁層形成工程では、上記金属層10の保護層20の表面に泳動電着法によりセラミック系絶縁層30を形成した。

【0091】

(b−1)スラリー調製工程: 実施例3では、平均粒子径が80nmの誘電体粒子をn−ブタノールに分散させた懸濁液に、有機溶媒としてアセトンを混合して、誘電体粒子濃度が10g/lとなるように5分間超音波振動撹拌して誘電体粒子分散スラリーを得た。但し、上記において、誘電体粒子の平均粒子径とは、上記SEMを用いて100個の粒子の長径を側長した際の算術平均値を指している。

【0092】

(b−2)電着工程: 電着工程では、上記金属層10をカソード電極として用い、アノード電極としてステンレス板を用い、両電極間を上記において調製した誘電体粒子分散スラリー内に20mm離間させて配置した。そして、両電極間に30Vの電圧を印加し、20秒間直流電流を通電することにより、カソード電極としての金属層10上に約1.5μmの厚みのBST電着層を形成した。

【0093】

(b−3)焼成工程: そして、上記BST電着層が形成された金属層10を窒素雰囲気下で600℃×60分間、チューブ炉を用いて焼成した。

【0094】

(b−4)樹脂含浸工程: 次いで、実施例1及び実施例2と同様の方法により、焼成後のBST電着層内に存在する粒子間又は粒界間に樹脂成分を含浸させて、本件発明に係るセラミック系絶縁層30を形成し、本件発明に係る実施例3のセラミック系絶縁層30と金属層10との積層体100を製造した。

【比較例】

【0095】

[比較例1]

実施例1のセラミック系絶縁層と金属層との積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例1と同様にしてゾルーゲル法によりセラミック系絶縁層30を形成して、比較例1のセラミック系絶縁層と金属層との積層体とした。

【0096】

[比較例2]

実施例2のセラミック系絶縁層と金属層との積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例2と同様にしてゾルーゲル法によりセラミック系絶縁層30を形成して、比較例2のセラミック系絶縁層と金属層との積層体とした。

【0097】

[比較例3]

実施例3で得た積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例3と同様にして泳動電着法によりセラミック系絶縁層30を形成して、比較例3のセラミック系絶縁層と金属層との積層体とした。但し、比較例3では、金属層10の表面に絶縁物質であるSiO2から成る保護層20を設けていないため、実施例3のセラミック系絶縁層30と略同一の厚みを有するセラミック系絶縁層30を形成するため、電着工程では両電極間に印加する電圧を20Vにしている。

【0098】

[評価]

(i)ゾルーゲル法

まず、ゾルーゲル法でセラミック系絶縁層30を形成した実施例1及び実施例2の積層体100と、比較例1及び比較例2の積層体とを対比しながら、本件発明に係るセラミック系絶縁層と金属層との積層体100の評価を行う。

【0099】

セラミック系絶縁層30に対する銅の拡散(1): 図2(a)は、実施例1で形成したセラミック系絶縁層30の表面を示すSEM写真であり、図2(b)は実施例2で形成したセラミック系絶縁層30の表面を示すSEM写真である。一方、図2(c)は、比較例1で形成したセラミック系絶縁層30の表面を示すSEM写真であり、図2(d)は比較例2で形成したセラミック系絶縁層30の表面を示すSEM写真である。但し、それぞれのSEM写真は、JEOL社製のSEM(JSM−700IF)を用いてセラミック系絶縁層30の表面を倍率30,000倍で撮影したものである。

【0100】

ここで、実施例1と比較例1とにおいて、セラミック系絶縁層30形成時の焼成温度は600℃であった。一方、実施例2と比較例2とにおいて、当該焼成温度は500℃であった。まず、図2(c)を参照すると、600℃で焼成を行った比較例1のセラミック系絶縁層30の表面には銅の結晶が観察できる。これに対して、図2(d)を参照すると、500℃で焼成を行った比較例2のセラミック系絶縁層30の表面には銅の結晶は観察されない。しかしながら、図2(d)には、矢印Aで示すように、セラミック系絶縁層30の表面に所々に白く視認される箇所が観察される。この白く視認される箇所は、焼成により膨らんだ箇所である(図3(c)参照)。このように、金属層10として銅を採用した場合、セラミック系絶縁層30を形成する際の焼成温度が高くなると、セラミック系絶縁層30に銅が全面に拡散し、セラミック系絶縁層30の絶縁性の低下、短絡の発生、リーク電流の増大等を招く恐れがある。一方、焼成温度を500℃にした場合、焼成温度が600℃であったときに比較するとセラミック系絶縁層30における銅の拡散は認められないが、セラミック系絶縁層30の膨らみが観察される。

【0101】

以上の比較例1及び比較例2に対して、本件発明に係る実施例1及び実施例2では、金属層10としての銅箔の表面にSiO2から成る保護層20を形成した上で、セラミック系絶縁層30を形成した積層体100(図1参照)を得ている。実施例1は、保護層20を設けたこと以外は、比較例1と同様にして金属層10とセラミック系絶縁層30との積層体を形成したものであるが、図2(a)を参照すると、銅の結晶は認められず、セラミック系絶縁層30への銅の拡散が防止されていることが分かる。また、図2(a)、(b)には、セラミック系絶縁層30の表面において白く視認される箇所はないことから、セラミック系絶縁層30の膨らみも生じていないことが分かる。以上のことから、保護層20を金属層10上に形成し、この保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30に対する金属層10の構成金属の拡散を抑制する効果があり、また、金属層10の酸化による形状変化を防止し、平滑なセラミック系絶縁層30が形成可能であることが確認された。

【0102】

次に、図3(a)、(b)に実施例1で形成した金属層10とセラミック系絶縁層30との積層体100(図1参照)の断面を撮影したSEM写真を示す。また、図3(c)、(d)に比較例1で形成した金属層10とセラミック系絶縁層30との積層体100の断面を撮影したSEM写真を示す。但し、図3(a)、(c)は5,000倍の倍率で撮影したものであり、図3(b)、(d)は50,000倍の倍率で撮影したものである。

【0103】

図3(a)、(b)に示すように、実施例1で形成した当該積層体100については、金属層10である銅箔とセラミック系絶縁層30との間に薄膜状に形成された保護層20が認められる。そして、セラミック系絶縁層30の表面は滑らかであり、銅の結晶や、表面の膨らみは認められない。これに対して、図3(c)、(d)を参照すると、比較例1で形成した当該積層体では、セラミック系絶縁層30の表面に拡散した銅の結晶が無数に認められる。

【0104】

セラミック系絶縁層30に対する銅の拡散(2): 次に、図4(a)、(b)に実施例2で形成した上記積層体100の断面SEM写真を示す。また、図4(c)、(d)に比較例2で形成した上記積層体の断面SEM写真を示す。図4(a)、(c)は、5,000倍の倍率で撮影したものであり、図4(b)、(d)は50,000倍の倍率で撮影したものである。

【0105】

図4を参照すると、実施例2及び比較例2では、焼成温度を500℃としているため、いずれについてもセラミック系絶縁層30の表面に拡散した銅の結晶は認められない。しかしながら、図4(c)、(d)に示すように、比較例2の積層体については、セラミック系絶縁層30の表面に無数の膨らみが認められ、セラミック系絶縁層30の表面が波打っていることが分かる。このように、金属層10の酸化に伴う形状変化によってセラミック系絶縁層30の表面に凹凸が生じると、場所によって絶縁特性或いは誘電特性が不均一になり、セラミック系絶縁層と金属層との積層体としての歩留まりを向上することができない。一方、実施例2の積層体100については、図4(b)に示すように、金属層10である銅箔層とセラミック系絶縁層30との間に薄膜状に形成された保護層20が認められる。そして、保護層20の表面に形成されたセラミック系絶縁層30の表面の膨らみは認められず、層厚の均一なセラミック系絶縁層30が得られていることが分かる。

【0106】

以上の断面SEM写真より、本件発明では、金属層10の上面に保護層20を介して層厚の均一なセラミック系絶縁層30を形成することができ、セラミック系絶縁層30に対する銅の拡散を防止することが確認できた。したがって、本件発明によれば、金属拡散によるセラミック系絶縁層30の絶縁性の低下や誘電特性の低下を防止し、セラミック系絶縁層と金属層との積層体100を生産歩留まりよく製造することができる。

【0107】

金属層の酸化(1): 次に、金属層10としての銅の酸化状態を評価するため、パナリティカル社製のX’Pert PROを用いて、実施例1及び実施例2において形成したセラミック系絶縁層30の表面のX線回析を行った。図5に、その結果を示す。但し、図5において、横軸は入射角(2θ)を示し、縦軸は強度(a.u.)を示している。また、図6には、比較例1及び比較例2において形成したセラミック系絶縁層30のX線回析結果を示している。

【0108】

まず、比較例1及び比較例2について検討する。図6には、(a)比較例1及び(b)比較例2における各セラミック系絶縁層30のX線回析結果と共に、比較例1及び比較例2と同様の条件で形成したセラミック系絶縁層30の焼成前のX線回析結果(c)についても併せて表示している。比較例1及び比較例2のそれぞれについて、図6(a)、(b)に示すように、焼成を行うことによりBaTiO3を示す回析ピークが確認される。このことから、焼成によってBaTiO3の前駆体の酸化反応が進行し、セラミック系絶縁層30が形成されたことが認められる。一方、焼成を行うことによりCu2Oを示す回析ピークが現れることから、焼成によって金属層10を構成する銅が酸化していることが認められる。

【0109】

次に、図5を参照して、実施例1及び実施例2について検討する。図5には、(a)実施例1及び実施例2における各セラミック系絶縁層30のX線回折結果と共に、実施例1及び実施例2と同様の条件で形成したセラミック系絶縁層30の焼成前のX線回折結果(c)についても併せて表示している。図5(a)、(b)を参照すると、実施例1及び実施例2で形成したセラミック系絶縁層30については、BaTiO3を示す回析ピークは現れるものの、Cu2Oを示す回析ピークは現れていない。したがって、当該結果より、保護層20を金属層10上に形成することにより、セラミック系絶縁層30を形成する際の焼成工程において、金属層10を構成する銅の酸化を有効に防止することができることが確認された。

【0110】

金属層の酸化(2): 次に、図7及び図8に実施例1及び比較例1で形成した金属層10とセラミック系絶縁層30との積層体の断面における電子線マイクロアナライザ写真をそれぞれ示す。但し、当該断面分析写真の撮影には、OXFORD社製のエネルギー分散型X線分析装置 INCA Energy PentaFETx3.を用いて行った。

【0111】

ここで、図8を参照すると、比較例1で形成した積層体においては、まず、図8(a)に示すように、セラミック系絶縁層30の表面に銅が拡散している状態が観察される。これは、図8(b)に示す銅原子(Cu)の分散状態からも明らかである。一方、図8(c)に示すように、金属層10の内部には酸素原子(O)の存在が確認され、金属層10を構成する銅が酸化していることが分かる。

【0112】

これに対して、図7を参照すると、図7(b)には、セラミック系絶縁層30の表面における銅の拡散は認められない。また、図7(c)を参照すると、酸素原子の分布はセラミック系絶縁層30にのみとどまっており、焼成によりBiTO3の前駆体の酸化反応は進行したが、銅の酸化反応は起こっていないことがこの図からも確認される。また、図7(e)に示すように、金属層10とセラミック系絶縁層30との間に、ケイ素原子(Si)の分布が認められ、SiO2から成る保護層20が薄膜状に形成されていることが確認できる。

【0113】

次に、実施例1及び実施例2で形成したセラミック系絶縁層と金属層との積層体100における容量密度、誘電正接(Loss tangent)、生産歩留まりについて評価した結果を表1に示す。但し、各実施例及び各比較例において、セラミック系絶縁層30に対して樹脂含浸を行った場合と、行っていない場合についても評価を行ったため、表1には、これらの評価結果を共に示している。また、上記評価において、容量密度及び誘電正接は、HIOKI社製のLCRハイテスタ3532−50を用いて測定した。さらに、生産歩留まりについては、各条件毎にセラミック系絶縁層と金属層との積層体100を16ずつ製造し、各セラミック系絶縁層と金属層との積層体100についての品質を容量密度、誘電正接、リーク電流の各項目について評価し、良品の占める割合に基づいて評価した。

【0114】

【表1】

【0115】

表1を参照すると、まず、実施例1と実施例2はセラミック系絶縁層30内の粒子間又は粒界間に樹脂含浸を行っていない場合、容量密度の点では比較例1及び比較例2よりも小さい。しかしながら、比較例1及び比較例2で得たセラミック系絶縁層と金属層との積層体の容量密度が高いのは、短絡のためリーク電流が大きくなっていることが原因と考えられる。その結果、比較例1及び比較例2では、生産歩留まりがそれぞれ18.8%、68.8%と低く、歩留まり良く良品を得ることは困難であった。一方、実施例1及び実施例2は、上述してきたように、セラミック系絶縁層30における銅の拡散が防止されており、セラミック系絶縁層30の層厚も均一に構成されている。その結果、短絡の発生は少なく、リーク電流の値は小さい。また、実施例1及び実施例2は、それぞれ比較例1及び比較例2よりも誘電正接の値が低い。その結果、生産歩留まりは実施例1が81.3%、実施例2が100%であった。

【0116】

さらに、実施例1及び実施例2においてセラミック系絶縁層30内の粒子間又は粒界間に樹脂含浸を行った場合、樹脂含浸を行わない場合に比して、容量密度は低下するが、誘電正接の値は、1/10以下になり、誘電正接の値の小さい良好な製品を得ることができることが確認された。また、樹脂含浸を行うことによりリーク電流の流路となるセラミック系絶縁層30の構造欠陥を埋めることができるため、短絡の発生を防止して、リーク電流を更に小さくすることができる。その結果、生産歩留まりについても、樹脂含浸を行わない場合は81.3%であったのに対して、樹脂含浸を行うことにより93.8%に向上することができた。一方、樹脂含浸を行った場合であっても、比較例1及び比較例2で得たセラミック系絶縁層と金属層との積層体は、短絡してしまい、生産歩留まりは0%であり、容量密度及び誘電正接を測定することはできなかった。

【0117】

次に、図9及び図10を参照してリーク電流密度について評価する。当該評価に際して、まず、実施例1及び比較例1で得たセラミック系絶縁層と金属層との積層体100において、各積層体のセラミック系絶縁層の表面にスパッタリング蒸着法により、銅層(上部電極形成層)を形成した。そして、この銅層を上部電極、金属層10を下部電極として、これら両電極間に電圧を印加し、その電圧値に対するリーク電流密度を測定した。このとき、実施例1及び実施例2についてはそれぞれセラミック系絶縁層30の樹脂含浸の有無におけるリーク電流密度についても評価した。図9(a)は、セラミック系樹脂層30の樹脂含浸を行った場合の実施例1についての測定結果を示し、(b)は樹脂含浸を行っていない場合の実施例1についての測定結果を示し、(c)は比較例1についての測定結果を示している。同様に、図10(a)は、セラミック系樹脂層30の樹脂含浸を行った場合の実施例2についての測定結果を示し、(b)は樹脂含浸を行っていない場合の実施例2についての測定結果を示し、(c)は比較例2についての測定結果を示している。

【0118】

まず、実施例1及び比較例1について評価する。図9を参照すると、(c)に示す比較例1のセラミック系絶縁層と金属層との積層体に対して、(a)、(b)に示す本件発明に係る実施例1のセラミック系絶縁層と金属層との積層体100はリーク電流密度の値が1/1,000以下に低下していることが分かる。また、図9から、実施例1においてセラミック系絶縁層30の樹脂含浸を行ったもの(a)と、樹脂含浸を行っていないもの(b)とを比較すると、樹脂含浸を行った方がリーク電流密度の値が低いことが分かる。

【0119】

次に、実施例2及び比較例2について評価する。実施例2及び比較例2についても、実施例1及び比較例1の場合と同様の傾向が見られた。すなわち、図10を参照すると、(c)に示す比較例2のセラミック系絶縁層と金属層との積層体に対して、(a)、(b)に示す本件発明に係る実施例2のセラミック系絶縁層30と金属層10との積層体100はリーク電流密度の値が1/1,000以下に低下していることが分かる。また、図10から、実施例2において、セラミック系絶縁層30の樹脂含浸を行ったもの(a)と、樹脂含浸を行っていないもの(b)とを比較すると、セラミック系絶縁層30に対して樹脂含浸を行った方がリーク電流密度の値が低いことが分かる。

【0120】

2.泳動電着法

次に、泳動電着法でセラミック系絶縁層30を形成した実施例3のセラミック系絶縁層と金属層との積層体100と、比較例のセラミック系絶縁層と金属層との積層体とを対比しながら、本件発明に係るセラミック系絶縁層と金属層との積層体100の評価を行う。

【0121】

i)断面評価

JEOL社製の走査型電子顕微鏡(JSM−700IF)を用いて、実施例3で得たセラミック系絶縁層と金属層との積層体100における金属層10とセラミック系絶縁層30の積層体100と、比較例3で得たセラミック系絶縁層と金属層との積層体における金属層10とセラミック系絶縁層30の積層体とについて、それぞれ断面を撮影し、銅の酸化の状態について分析した。

【0122】

図11(a)は、実施例3で形成した上記積層体100の断面を示すSEM写真であり、図11(b)は比較例3で形成した上記積層体の断面を示すSEM写真である。図11(a)を参照すると、実施例3の上記積層体100では、金属層10である銅箔とセラミック系絶縁層30との間い薄いSiO2から成る保護層20を確認することができる。一方、図11(b)を参照すると、この保護層20の代わりに、銅箔層とセラミック系絶縁層30との間に銅が酸化した酸化銅層がが形成されていることが分かる。このように、ケイ素化合物から成る保護層20を金属層10の表面に設けることにより、金属層10を構成する金属、すなわち銅の酸化を防止することができ、金属層10の劣化を防止することができる。

【0123】

ii)リーク電流密度

次に、実施例3及び比較例3で得たセラミック系絶縁層と金属層との積層体100について、リーク電流密度の評価を行った。当該評価では、金属層10を下部電極とし、セラミック系絶縁層の上層に形成した銅層を上部電極として用いて、両電極間に電圧を印加したときのリーク電流密度を測定した。リーク電流密度の測定は、ADVANTEST社製のR8252 DIGITAL ELECTROMETERを用いて行った。結果を図12に示す。但し、図12において、(a)は実施例3についての測定結果であり、(b)は比較例3についての測定結果である。また、(c)については後述する。

【0124】

図12に示すように、本件発明に係る実施例3のセラミック系絶縁層と金属層との積層体100(a)は、比較例3のセラミック系絶縁層と金属層との積層体(b)に比して、リーク電流密度の値が小さく、上部電極と下部電極との間の短絡が防止されていることが分かる。また、両極間に印加する電圧が20V以上である場合には、実施例3のセラミック系絶縁層と金属層との積層体100におけるリーク電流密度の値は、比較例3のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の値の約1/10であるが、両極間に印加する電圧が20V未満の場合、その差は拡大する。例えば、両極間に印加する電圧が6V〜10Bの範囲では、1/100以下になる。このことから、本件発明に係るセラミック系絶縁層と金属層との積層体100における絶縁層或いは誘電層としてのセラミック系絶縁層の信頼性は高く、当該積層体100を用いてより低電圧で動作する電子回路(半導体回路を含む)を形成する際にリーク電流を低減する効果が大きいといえる。

【0125】

また、実施例3及び比較例3で得たセラミック系絶縁層と金属層との積層体100における容量密度、誘電正接、生産歩留まり、及びセラミック系絶縁層の層厚について評価した結果を表2に示す。

【0126】

【表2】

【0127】

表2に示すように、実施例3では電着工程において、30Vの電圧を20秒印加しており、比較例3では同電着工程において20Vの電圧を20秒間印加している。しかしながら、最終的に得られたセラミック系絶縁層30の層厚はほぼ同程度であり、それぞれ1.6μm、1.5μmであった。これは、実施例3で形成した金属層10の表面には絶縁物質であるSiO2から成る保護層20が設けられているため、この保護層20が設けられていない比較例の金属層10に比して、電着時の電気特性が低下していることが考えられる。しかしながら、参考までに図13に示すように、SiO2から成る保護層20を金属層10(銅箔)の表面に設けた場合でも、電着時に印加する電圧の値を上げれば、成膜側の電極面に堆積する粒子堆積量が増加する。従って、電圧や通電時間等を適宜変更して、成膜側の電極面に堆積する粒子堆積量を調整することにより、所望の層厚のセラミック系絶縁層30を保護層20を介して金属層10の上層に積層することができる。

【0128】

一方、比較例3のセラミック系絶縁層と金属層との積層体に比べると、実施例3のセラミック系絶縁層と金属層との積層体100の容量密度は低い。しかしながら、セラミック系絶縁層30の厚みを薄くすることにより容量密度を向上することは可能である。また、誘電正接の値は、実施例3のセラミック系絶縁層と金属層との積層体100の方が比較例3のセラミック系絶縁層と金属層との積層体よりも低く、生産歩留まりも実施例3の方が高い。セラミック系絶縁層30の厚みを約1.5倍にした場合、保護層20を設けなくとも、セラミック系絶縁層30の絶縁性は向上し、容量密度は低下するが、リーク電流密度も低下する。しかしながら、誘電正接の値の向上は認められない。

【0129】

ここで、表3に参考として示しているのは、比較例3のセラミック系絶縁層と金属層との積層体を製造する際に、電着工程を30Vで行った場合のセラミック系絶縁層と金属層との積層体についての評価結果である。参考として示すように、電着工程を30Vで行うことにより、セラミック系絶縁層30の層厚は約1.5倍になった。図12(c)は、この参考例として示した積層体についてのリーク電流密度の測定結果を示したものである。図12(a)、(c)を比較すると、比較例3におけるセラミック系絶縁層30の層厚を約1.5倍にすることで、リーク電流密度の値は、(a)に示す実施例3と同程度の値を示している。換言すれば、本件発明に係る積層体100は、セラミック系絶縁層30を薄層化した場合であっても、従来に比して、リーク電流の発生を有効に防止することができ、信頼性の高い電子回路或いは電子部品回路を形成することが可能になる。

【0130】

また、図示等は行っていないが、実施例3のセラミック系絶縁層と金属層との積層体100を形成する際に、保護層20の厚みを20nmになるようにして保護層20を形成した。その結果、保護層20の厚みを薄くした場合であっても、保護層20を設けない場合に比して、リーク電流密度を低下させることができ、また、誘電正接の値の低下等の各種の効果が認められた。

【0131】

以上説明したように、金属層10の金属層10として、銅箔を採用した場合であっても、セラミック系絶縁層30を形成する際に、焼成工程において高温が負荷されても金属層10の酸化を極めて有効に防止することができ、金属層10の導電率の低下を防止することができる。これと同時に、当該保護層20を金属層10上に設けることにより、金属層10を構成する金属がセラミック系絶縁層30に拡散するのを防止して、セラミック系絶縁層30の絶縁性の低下或いは誘電特性の低下を防止することができる。したがって、本件発明に係るセラミック系絶縁層と金属層との積層体100を用いることにより、従来に比して信頼性の高い電子回路或いは電子部品を形成するのが可能になるとともに、当該セラミック系絶縁層と金属層との積層体100の生産歩留まりを向上することができる。

【産業上の利用可能性】

【0132】

本件発明に係るセラミック系絶縁層と金属層との積層体は、絶縁層のリーク電流を低減し、信頼性の高い電子回路或いは電子部品を形成するための形成材料として極めて有効に用いることができる。さらに、保護層を銅箔層の表面に積層することにより、銅箔層を高温プロセス下における酸化等を防止することができる。このため、従来においては高温プロセスが存在するが為に、銅箔を採用することができなかった場合にも銅箔を種々の構成材料として採用することが可能になるという優れた効果を奏するため、銅箔の産業上の利用可能性を拡張することができる。

【符号の説明】

【0133】

10・・・金属層

20・・・保護層

30・・・セラミック系絶縁層

40・・・上部電極形成層

100・・セラミック系絶縁層と金属層との積層体

【技術分野】

【0001】

本件発明は、セラミック系絶縁層と金属層との積層体及び当該積層体の製造方法に関する。特に、このセラミック系絶縁層と金属層との積層体は、プリント配線基板又は半導体基板等にキャパシタ回路又はトランジスタ回路等を含む各種電子回路を形成するための電子回路形成材料、或いは、キャパシタ又はトランジスタ等の各種電子部品を形成するための電子部品形成材料等として好適に使用することのできるものである。

【背景技術】

【0002】

従来より、携帯電話機等の携帯電子機器の高機能化及び高性能化に伴い、高密度実装技術によるプリント配線基板の軽薄短小化が進展してきた。具体的には、高密度実装技術として、表面実装部品の小型化及び薄型化、配線パターンの高精細化、配線基板の薄型多層化などが採用されてきた。

【0003】

しかしながら、配線パターンが高精細化し、配線同士が相互に接近すると、配線の複雑な引き回しは寄生抵抗の増加等につながり、これらによる信号遅延や発熱、不要輻射やクロストークなどの発生原因ともなる。このため、高周波回路及び超高速動作回路に対応するには、上記高密度実装技術だけでは限界に近づきつつあった。

【0004】

このような流れを受けて、近年、プリント配線基板の製造段階で、キャパシタ、抵抗等の電子部品を配線パターン等により多層配線基板の内層に形成することが行われている。電子部品をプリント配線基板に埋め込むことにより、例えば、IC等の能動素子の直下にキャパシタ等の電子部品を配置することができ、電子部品間の配線長を極限まで短縮し、配線を簡素化することが可能になる。このため、寄生抵抗の増加を抑制し、部品間で信号をより高速に送受することができ、発熱、不要輻射やクロストークの発生等を抑制することができる。また、表面実装部品点数の削減や配線長の短縮に伴い、プリント配線基板の軽薄短小化を更に進行することができる。従って、今後、更に高度な処理が要求される携帯電子機器等の実現において、このような電子部品内蔵型のプリント配線基板の需要は更に高まるものと考えられる。

【0005】

さらに、CMOSトランジスタ等のシリコンを主材料としてきた半導体回路部品においても、ゲート電極としていわゆる金属ゲート電極の使用や、ゲート絶縁膜としてセラミック系絶縁材料の使用が検討されている。このような流れを受けて、近年、金属箔に、セラミック系絶縁層を積層した積層体を用いてゲート電極やゲート絶縁膜を形成することが提案されている。すなわち、従来、高真空プロセスを用いることで、高コスト化が避けられなかった半導体回路部品を含む各種電子回路部品や、半導体回路を含む各種電子回路形成等の各種電子部品の製造に際して、ウェブ状の基材を用いたプリント配線板製造に用いられる印刷やエッチング技術を適用することが行われている。

【0006】

以上のような観点から、本件出願人らは、上記回路形成材料の一つとして、特許文献1及び特許文献2等に開示されるように、導電層としての金属箔に絶縁層或いは誘電層としてのセラミック系絶縁層を積層した構成を基本構成としたキャパシタ回路形成材料を提案してきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−35975号公報

【特許文献2】再表2008/044573号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、キャパシタの静電容量は、誘電層の誘電率が高い方が大きくなる。さらに、電極面積が同じ場合、電極間の距離が短い方が静電容量が大きくなる。すなわち、静電容量の大きなキャパシタを得るには、誘電率の高いセラミック系絶縁層と金属層とが積層されたセラミック系絶縁層と金属層との積層体が求められる。また、半導体集積回路の微細化に伴い、トランジスタ回路の微細化、ゲート絶縁膜の薄膜化が求められている。そこで、これらの誘電層或いは絶縁層として使用されるセラミック系絶縁層を導電層上に薄く、且つ、広面積で形成することが求められている。

【0009】

しかしながら、従来、セラミック系絶縁層の形成に際して、ゾル−ゲル法、泳動電着、MOCVD法、スパッタリング蒸着等の各種の方法が採用されてきたが、これらいずれの方法であっても焼成工程等の高温プロセスが存在する。特に、ゾルーゲル法においては、焼成時に基材としての金属層に高温が負荷され、当該金属層が酸化して、基材の劣化を招いたり、セラミック系絶縁層内に金属層の構成金属が拡散して絶縁性が低下し、信頼性の低下を引き起こす場合があった。

【0010】

このため、セラミック系絶縁層を形成する際に導電層に負荷される熱の影響を考慮して、導電層を形成する金属材料には、電気抵抗率の低さとともに、耐熱性を考慮して、高温プロセスに耐え得る材料を選択する必要があった。換言すれば、電気抵抗率という観点においては、銅が優位であるにも関わらず、高温プロセスを経る必要がある場合には、銅を採用することができない場合があった。

【0011】

以上のことから、市場では、セラミック系絶縁層の形成方法によらず、基材として用いる金属層の構成材料を適宜選択可能であり、セラミック系絶縁層の製造プロセスにおいて当該基材の劣化や当該絶縁層の絶縁性の低下を防止して、生産歩留の向上が求められていた。

【課題を解決するための手段】

【0012】

そこで、本発明者等は、鋭意研究を行った結果、セラミック系絶縁層の形成方法によらず、導電層を形成する金属材料を適宜選択可能であり、安定したキャパシタ特性を備えるキャパシタ回路を得ることができ、且つ、生産歩留まりの向上を図り、信頼性の高い回路形成材を得ることができる以下のセラミック系絶縁層と金属層との積層体及び当該積層体の製造方法の発明に想到した。

【0013】

本件発明に係るセラミック系絶縁層と金属層との積層体は、セラミック系絶縁層と金属層との積層体であって、当該金属層には、前記セラミック系絶縁層が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層が設けられたことを特徴とする。

【0014】

本件発明に係るセラミック系絶縁層と金属層との積層体において、前記保護層はアモルファス状態のケイ素化合物から成ることが好ましい。

【0015】

本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法は、当該金属層の上面に、層厚が5nm〜100nmのケイ素化合物から成る保護層を形成する保護層形成工程と、当該保護層の表面に当該セラミック系絶縁層を形成するセラミック系絶縁層形成工程と、を備えることを特徴とする。

【発明の効果】

【0016】

本件発明によれば、当該セラミック系絶縁層と金属層との積層体において、当該金属層の前記セラミック系絶縁層が設けられる側に、層厚が5nm〜100nmのケイ素化合物から成る保護層とを備えている。当該構成を有することにより、金属層の上面に、ゾルーゲル法、スパッタ法、CVD法、泳動電着法等の各種の方法によって、製造の過程で焼成等の高温プロセスを経ることによりセラミック系絶縁層を形成する場合においても、金属層の酸化を極めて有効に防止することができ、導電層としての金属層の導電率の低下及び機械的特性の劣化を防止することができ、当該金属層とセラミック系絶縁層との密着性が向上する。これと同時に、当該構成を採用することにより、保護層がバリアとなって、金属層を構成する金属がセラミック系絶縁層に析出拡散するのを防止して、セラミック系絶縁層の絶縁性の低下や誘電特性の低下を防止することができ、当該積層体を信頼性の高い電子回路形成材或いは電子回路部品形成材として提供することができる。

【0017】

さらに、従来、セラミック系絶縁層の形成方法によっては、耐熱性を考慮するが故に、電気抵抗率のより低い銅又は銅合金等を金属層として採用することができなかった場合でも、銅又は銅合金等を金属層として採用することが可能になる。したがって、本件発明によれば、セラミック系絶縁層の形成方法によらず、導電層を形成する金属材料を適宜選択可能であり、安定したキャパシタ特性を備えるキャパシタ回路を得ることができ、且つ、生産歩留まりの向上を図り、信頼性の高い回路形成材を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本件発明に係るセラミック系絶縁層と金属層との積層体の基本的な層構成を示す模式図である。

【図2】実施例1のセラミック系絶縁層と金属層との積層体におけるセラミック系絶縁層の表面を示すSEM写真(a)、実施例2の同セラミック系絶縁層の表面を示すSEM写真(b)、比較例1の同セラミック系絶縁層の表面を示すSEM写真(c)、比較例2の同セラミック系絶縁層の表面を示すSEM写真(d)である。

【図3】実施例1のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)、(b)及び比較例1のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(c)、(d)である。

【図4】実施例2のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)、(b)及び比較例2のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(c)、(d)である。

【図5】実施例1及び実施例2のセラミック系絶縁層と金属層との積層体のセラミック系絶縁層の表面のX線回析結果を示すグラフである。

【図6】比較例1及び比較例2のセラミック系絶縁層と金属層との積層体のセラミック系絶縁層の表面のX線回析結果を示すグラフである。

【図7】実施例1のセラミック系絶縁層と金属層との積層体の電子線マイクロアナライザ写真である。

【図8】比較例1のセラミック系絶縁層と金属層との積層体の電子線マイクロアナライザ写真である。

【図9】実施例1及び比較例1のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図10】実施例2及び比較例2のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図11】実施例3のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(a)及び比較例3のセラミック系絶縁層と金属層との積層体の断面を示すSEM写真(b)である。

【図12】実施例3及び比較例3のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の測定結果を示す図である。

【図13】泳動電着法により金属層の表面にセラミック系絶縁層を形成する際に、印加する電圧を変化させたときの誘電体粒子の堆積量の変化を示した図である。

【発明を実施するための形態】

【0019】

以下、本件発明に係るセラミック系絶縁層と金属層との積層体及び当該積層体の製造方法の好ましい実施の形態を説明する。本件発明に係るセラミック系絶縁層と金属層との積層体は、例えば、キャパシタの誘電層及び下部電極形成層、或いは、トランジスタのゲート絶縁膜及びゲート電極等として使用可能なものであり、プリント配線基板或いは半導体基板等に各種電子回路を形成するための電子回路形成材料、或いは、キャパシタ、トランジスタ等の各種電子部品を形成するための電子部品形成材料等として好適に使用することができるものである。以下、1.セラミック系絶縁層と金属層との積層体、2.当該積層体の製造方法について、順に説明する。

【0020】

1.セラミック系絶縁層と金属層との積層体

図1に示すように、本件発明に係る積層体100は、金属層10の上面に、保護層20を介してセラミック系絶縁層30を積層したものであり、保護層20として層厚が5nm〜100nmのケイ素化合物から成る層を採用したことを特徴としている。以下、金属層10、保護層20、セラミック系絶縁層30の順に説明する。

【0021】

1−1)金属層

まず、金属層10について説明する。当該金属層10は導電性を有し、例えば、電極形成層等として用いられる層である。したがって、銅、アルミニウム、ニッケル、コバルト、金、白金等の種々の金属又はこれらの合金等の導電層として採用可能な種々の金属を適宜選択して用いることができる。

【0022】

上記列挙した材料はいずれも好適に使用することができるが、入手が容易であり、且つ、安価であるという観点から、銅、アルミニウム、ニッケル又はこれらの合金等を用いることが好ましい。さらに、電気抵抗率が低く、更に、エッチング等による回路形成時の加工性にも優れるという点から銅又は銅合金を特に好適に用いることができる。

【0023】

表面処理層: 本件発明では、上記金属層10の表面に、ニッケル、亜鉛、クロム又はこれらの合金から選択される一種又は二種以上を用いた表面処理層を設けてもよい。このように金属層10と保護層20との間に当該表面処理層を設けることにより、例えば、金属層10の耐熱性の向上や耐食性の向上等の表面処理に用いる金属に応じた種々の表面処理効果を得ることができる。従って、銅又は銅合金を金属層10の構成材料として選択した場合であっても、当該表面処理層を金属層10と保護層20との間に設けることにより、銅又は銅合金から成る金属層10の耐熱性や耐食性等を向上して、導電率の低下及び機械的特性の低下等、導電層の劣化を防止することができる。但し、表面処理層は任意の層構成であるため、図1において図示は省略している。

【0024】

シランカップリング剤層: また、本件発明に係る積層体100では、金属層10と保護層20との間にシランカップリング剤層を設けてもよい。シランカップリング剤層を設けることにより、金属層10の濡れ性を改善して、金属層10と保護層20との密着性を向上することができる。シランカップリング剤層についても任意の層構成であるため、図1において図示は省略している。

【0025】

金属層10において、金属層10と保護層20との間に表面処理層及びシランカップリング層を設ける場合、これらのいずれか一方の層のみを設けてもよいし、双方の層を設けてもよい。また、表面処理層とシランカップリング剤層とを共に金属層10と保護層20との間に設ける場合には、金属層10、表面処理層、シランカップリング剤層、保護層20の順に積層されるように設けることが好ましい。表面処理層による金属層10の表面処理効果を得るとともに、シランカップリング剤層により保護層20と金属層10との密着性を得るためである。

【0026】

1−2)保護層

次に、保護層20について説明する。保護層20は、上述した通り、ケイ素化合物から成る層厚が5nm〜100nmの層であり、この保護層20の表面にセラミック系絶縁層30が設けられる。このようにケイ素化合物から成る層厚が5nm〜100nmの保護層20を設けることにより、例えば、金属層10の表面にセラミック系絶縁層30を形成する際に高温プロセスを経る場合であっても、金属層10の劣化、即ち、金属層10を構成する上記種々の金属材料の酸化を極めて有効に防止して、金属層10の劣化を防止することができる。ここで、保護層20の層厚としては、10nm〜70nmの範囲であることがより好ましい。当該保護層20の層厚が、10nm〜70nmの範囲であることにより、セラミック系絶縁層30を形成する際に高温プロセスを経る場合であっても、より効果的に金属層10の劣化を防止することができる。また、後述するように、セラミック系絶縁層30としてペロブスカイト構造を備えるBST(Barium Strontium Titanate)層を採用した場合であっても、反応性の高いBST層が金属層10と反応するのを防止し、セラミック系絶縁層30内に金属層10を構成する金属が析出拡散するのを防止することができる。従って、本件発明に係る保護層20を金属層10に積層して、保護層20に接触するようにしてセラミック系絶縁層30を設けることにより、金属層10の導電率の低下及びセラミック系絶縁層30の絶縁性の低下を極めて有効に防止することができる。このため、従来にあっては、セラミック系絶縁層30を形成する際に加わる熱の影響等を考慮して、銅又は銅合金を積極的に採用することができなかった場合にも、上述した通り、銅又は銅合金を金属層10の構成材料として好適に用いることができる。以下、この点について、更に説明する。

【0027】

セラミック系絶縁層30を形成する方法として、一般に、ゾルーゲル法、MOCVD法、スパッタリング蒸着法、泳動電着法等の種々の方法が採用されている。従来においては、セラミック系絶縁層30の形成方法に応じて、下部電極形成用の導電層を構成する金属を適宜選択する必要があった。すなわち、セラミック系絶縁層30を形成する際に負荷される熱によって、導電層を構成する金属材料が酸化して導電層の劣化を招く場合があるため、セラミック系絶縁層30を形成する際に採用する方法に応じて、導電層を構成する金属材料を適宜選択する必要があった。例えば、セラミック系絶縁層30を形成する際にゾル−ゲル法等において焼成工程等の高温プロセスを経る必要がある場合、導電層の酸化等を防止するため耐熱性金属として白金等が使用されていた。また、導電層として金属箔を用いる際には、ニッケル箔又はニッケル合金箔(ニッケルーリン合金箔、ニッケルーコバルト合金箔)や、例えば、1μm〜5μm程度のニッケル層を銅層に積層した複合箔等が採用されてきた。

【0028】

このように、従来においては、セラミック系絶縁層と金属層との積層体100において下部電極形成用の導電層を構成する金属材料は、誘電層として用いられるセラミック系絶縁層30を形成する際に採用する方法によっては、選択可能な金属の種類に一定の制限が課される場合があった。例えば、銅とニッケルとを比較すると、銅の電気抵抗率は約1.68×10−8Ωmであるのに対して、ニッケルの電気抵抗率は、6.99×10−8Ωmである。また、銅は非磁性金属であるのに対して、ニッケルは磁性金属である。従って、電気抵抗率が低く、非磁性体である銅を用いて当該金属層10を構成した方が、当該積層体100を用いて得られる各種電子部品の電気的特性を向上させることが容易である。しかしながら、従来においては、セラミック系絶縁層30を形成する際に高温プロセスが存在する場合には、この高温プロセス下において銅又は銅合金が酸化し、上述の種々の弊害が生じるため、銅又は銅合金を積極的に採用することができない場合があった。これに対して、本件発明では、例えば、導電層として金属層10と保護層20とを積層した二層構成とし、この導電層を基材として用いて保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30の形成方法によらず、銅又は銅合金を含む種々の金属を適宜選択して金属層10を構成することができる。

【0029】

ケイ素化合物: 本件発明において、保護層20は、上記ケイ素化合物として、SiO2、SiNx−SiO2(x>0)及びSiNx(x>0)から選択された一種から成ることが好ましい。これらのケイ素化合物から成る保護層20は、比較的低温で形成することができるため、保護層20形成時に金属層10に熱の負荷を与えず、金属層10の酸化等を引き起こすことがない。また、これらのケイ素化合物は、金属層10との反応性が低く、金属層10と反応して金属層10の導電性を低下させることがないため、好ましい。また、これらのケイ素化合物から成る保護層20は非晶質で、屈曲性に優れるため、当該セラミック系絶縁層と金属層との積層体100を基板に積層する際などのハンドリング性にも優れる。

【0030】

1−3)セラミック系絶縁層

次に、セラミック系絶縁層30について説明する。セラミック系絶縁層30は、当該積層体100を用いて各種電子部品等を製造する際に、絶縁層又は誘電層として用いられる層であり、無機酸化物から成る層である。例えば、当該積層体100を用いてエッチング加工等によりキャパシタ回路を形成する場合を考慮すると、当該セラミック系絶縁層30の層厚は薄い方が好ましい。周知のように、キャパシタの静電容量(C)は、下記式により求めることができ、誘電率に比例するとともに、電極間の距離(d)、すなわち、セラミック系絶縁層30の厚みに反比例するからである。

【0031】

C=εε0(A/d)・・・(式)

但し、上記式において、Cはキャパシタの静電容量であり、εはセラミック系絶縁層30の誘電率であり、ε0は真空の誘電率であり、Aは電極の表面面積であり、dは上部電極と下部電極との間の距離である。

【0032】

セラミック系絶縁層の厚み: 本件発明に係る積層体100を用いて静電容量の大きいキャパシタを形成するという観点、或いはトランジスタ等の各種電子部品の微細化を図るという観点から本件発明に係るセラミック系絶縁層30の厚みは、上述の通り薄い方が好ましい。具体的には、50nm〜5.0μmの範囲の厚みであることが好ましく、より好ましくは、50nm〜2.0μmの範囲の厚みである。セラミック系絶縁層30の厚みが50nm未満の場合、層厚が不均一になる場合があり、また、無機酸化物粒子の粒子間の間隙の存在により、キャパシタ回路を形成した際の上部電極と下部電極との間の短絡が生じ、リーク電流が大きくなる場合があるため好ましくない。また、セラミック系絶縁層30の厚みが5.0μmを超える場合、当該セラミック系絶縁層30にクラックが生じる場合があり、また、キャパシタ回路を形成する際に静電容量の低下を生じるため好ましくない。

【0033】

セラミック系絶縁層の構成材料: また、静電容量の大きなキャパシタ回路を得るという観点から、当該セラミック系絶縁層30は、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウム、ジルコン酸ストロンチウム、ジルコン酸ビスマス等の基本組成を備えるペロブスカイト型の強誘電体薄層とすることが好ましい。これらの中でも、特に、当該セラミック系絶縁層30をチタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウムのいずれかの基本組成を備えるペロブスカイト型の強誘電体薄層とした場合、誘電率が高く、大容量のキャパシタ回路を得ることができるという観点から特に好ましい。

【0034】

樹脂成分の含浸: また、本件発明において、当該セラミック系絶縁層30は、当該セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることが好ましい。例えば、ゾルーゲル法、又は泳動電着法によりセラミック系絶縁層30を形成する場合、当該セラミック絶縁層30内に粒子又は粒界間にリーク電流の流路となる隙間(構造欠陥)が生じやすい。そこで、セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることにより、リーク電流の流路となる構造欠陥を埋めることができる。これにより、リーク電流を小さくすることができ、セラミック系絶縁層30の絶縁性の低下を防止することができ、信頼性の高い絶縁層或いは誘電層として機能させることができるとともに、生産歩留まりを向上することができる。

【0035】

なお、セラミック系絶縁層30の形成方法や、セラミック系絶縁層30内に存在する粒子又は粒界間に含浸させる樹脂成分や、その含浸方法等については、2.セラミック系絶縁層と金属層との積層体100の製造方法において後述する。

【0036】

1−4)上部電極形成層

以上の様に構成した積層体100において、セラミック系絶縁層30の上面に金属材料からなる上部電極形成層40を設け、金属層10(保護層20を含む)を下部電極形成層として用い、当該積層体100をセラミック系絶縁層の誘電特性を利用したキャパシタ回路形成材(110)として構成してもよい。この場合、当該上部電極形成層40は、銅、銅合金、ニッケル及びニッケル合金、アルミニウムのいずれかにより構成されることが好ましい。このように構成されたキャパシタ回路形成材(110)は、例えば、エッチング加工等によりプリント配線基板の内層にキャパシタ回路を形成する際等に好適に用いることができる。

【0037】

2.セラミック系絶縁層と金属層との積層体の製造方法

次に、本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法について説明する。本件発明に係るセラミック系絶縁層と金属層との積層体の製造方法は、金属層10上に、層厚が5nm〜100nmのケイ素化合物から成る保護層20を形成する保護層形成工程と、当該保護層20の表面に当該セラミック系絶縁層30を形成するセラミック系絶縁層形成工程とを備えることを特徴としている。以下、各工程毎に説明する。

【0038】

2−1)保護層形成工程

保護層形成工程では、金属層10上に、上述した層厚が5nm〜100nmのケイ素化合物から成る保護層20を形成する。

【0039】

金属層: 保護層20を形成する際に、金属層10として、銅、ニッケル、コバルト、金、白金等の種々の金属又はこれらの合金等の金属箔を用いることができるが、本件発明においては、特に銅又は銅合金を好ましく用いることができる。上述した通り、銅は、上述の金属の中で、最も電気抵抗率が低く、且つ、非磁性体であることから、導電層として好適であるとともに、他の金属と比較して、入手が容易であり、エッチング等の加工が容易であり、また、安価であることから製造コストを低く抑えることができるためである。

【0040】

金属箔: 金属層10は、上記各種の金属から成る金属箔を用いて形成することができる。この場合、圧延法又は電解法等で得られた金属箔を用いることができる。例えば、銅又は銅合金から成る金属層10を形成する場合、銅箔又は銅合金箔(真鍮箔、コルソン合金箔)を用いることができる。また、ニッケル又はニッケル合金から成る金属層10を形成する場合、ニッケル箔又はニッケル合金箔(ニッケル−リン合金箔、ニッケルーコバルト合金箔)を用いることができる。また、これらの金属箔の表面に、異種の金属層を備える複合箔等を用いてもよい。但し、当該金属層10は、例えば、エッチング加工等により回路形成等を行うことを考慮すると、微細な電極パターン或いは配線パターンを良好に形成するという観点から、単一組成の金属層を用いることが好ましい。また、必要に応じて、金属層10の表面に、上記表面処理層及び/又はシランカップリング剤層を従来既知の方法により設けてもよい。

【0041】

保護層の形成: 次に、上記金属層10の表面に層厚が5nm〜100nmになるように保護層20を形成する。但し、金属層10の表面に表面処理層及び/又はシランカップリング層が設けられている場合には、その最も外層に設けられた表面処理層又はシランカップリング材層の表面に保護層20を形成する。

【0042】

本件発明において保護層20の形成に際しては、a)ポリシラザンの塗布によりSiO2層を形成する方法と、b)化学気相反応法(CVD法)又は物理蒸着法のいずれかによりSiO2層、SiNx−SiO2層、SiNx層を形成する方法のいずれを採用してもよい。

【0043】

a)ポリシラザンの塗布によりSiO2層を形成する方法

必要に応じて表面処理層及び/又はシランカップリグ剤層が設けられた金属層10上に、ポリシラザンを上記5nm〜100nmの範囲内で所定の厚みとなるように塗布する。塗布方法としては、例えば、スピンコート法等、従来既知の塗工方法を適宜採用することができる。ポリシラザン溶液としては、例えば、有限会社エクスシア社製のSSL−SD500−HBを用いることができる。また、形成する保護層20の層厚を調整するために、無水ジブチルエーテル等の有機溶剤を用いて適宜希釈して用いてもよい。

【0044】

ここで、ポリシラザン(Polysilazane)とは、分子内でSi−N(ケイ素−窒素)結合が繰り返された重合体であり、シリカ(SiO2)への転化が容易なものであれば、特に限定なく使用することができる。特に、Si−N結合のSi原子に2個の水素原子が結合した−(SiH2−NH)−の繰り返し構造を有するペルヒドロポリシラザンは、大気中の水分と反応してシリカに容易に転化するため、上記保護層20を形成する際に好ましく用いることができる。当該ペルヒドロポリシラザンの有機溶媒溶液を塗布液として用い、大気中で乾燥し、UV照射すること等により、緻密でアモルファス状態の高純度シリカ(アモルファスSiO2)層を得ることができる。

【0045】

上記において、UV照射を行うのは、ポリシラザンと大気中の水分との反応を促進してシリカへの転化に要する時間を短縮して、工業生産に求められる生産性を満足するためである。また、乾燥時及びUV照射時のそれぞれにおいて、加熱することにより、ポリシラザンと大気中の水分との反応を促進してシリカへの転化に要する時間を更に短縮することができる。ここで、乾燥は、溶剤の除去や塗膜流れの防止等を目的として行う工程であり、概ね80℃〜130℃の範囲で行う。また、乾燥は、上述の通り、溶剤の除去や塗膜流れの防止等を目的として行うため、長時間の乾燥を行う必要はなく、10秒〜5分程度の範囲内で適宜行えばよい。

【0046】

一方、UV照射は、ポリシラザンと大気中の水分との反応を促進することを目的としたものであり、加熱した状態でUVを照射することにより、UV照射による当該反応促進効果が高くなる。具体的には、150℃〜350℃の範囲で加熱することが好ましい。150℃未満の場合は、加熱による上記反応促進効果を十分に得ることができず好ましくない。また、350℃を超えると、金属層10に対して熱の負荷を与える場合があり好ましくない。UV照射に要する時間は、ポリシラザン液塗布後、ポリシラザンがシリカに転化して当該ポリシラザン塗布層が硬化するまでに要する時間である。上記温度範囲でUV照射を行った場合、当該ポリシラザン塗布層、すなわち5nm〜100nmの層厚の保護層20を形成する場合、1分〜180分の範囲でシリカに転化する。従って、UVの照射時間が1分未満の場合には、ポリシラザンと水分との反応が完了しない場合があり上記層厚のポリシラザン層であれば、180分以内でシリカ層に転化することから、180分を超えてUVを照射する必要性は乏しい。

【0047】

b)化学気相反応法(CVD法)又は物理蒸着法について

上記保護層20の形成に際して、ポリシラザン塗布液の塗布による方法の他に、従来既知の化学気相反応法又は物理蒸着法を用いて、SiO2層、SiNx(窒化シリコン)−SiO2層、SiNx層を形成してもよい。これらにより、アモルファス状態のシリカ層、窒化シリコン−シリカ層、窒化シリコン層を形成することが好ましい。

【0048】

以上のケイ素化合物からなる保護層20を形成することにより、金属層10の表面をいわばガラスコーティングすることになるため、金属層10の酸化防止効果や、セラミック系絶縁層30への金属拡散防止効果に加えて、次に説明するゾルーゲル法等において金属層10の表面にゾルーゲル液をスピンコート法等により塗布する際に、金属層10を保護して金属層10が機械的損傷を受けるのを防止することができる。

【0049】

2−2)セラミック系絶縁層形成工程

次に、セラミック系絶縁層形成工程について説明する。セラミック系絶縁層形成工程は、上記保護層形成工程において金属層10に積層された保護層20の表面にセラミック系絶縁層30を形成することを特徴としている。上記保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30形成時に、どのような方法を採用するかによらず、金属層10の酸化等による劣化や、当該セラミック系絶縁層30内への下地金属の拡散等を防止することができるためである。セラミック系絶縁層30を形成する方法として、ゾルーゲル法、泳動電着法、MOCVD法、スパッタリング蒸着法等種々の方法を採用することができる。ここでは、特に、セラミック系絶縁層30を広面積に薄く形成する際に有利であるゾルーゲル法及び泳動電着法について説明する。

【0050】

a)ゾルーゲル法

まず、ゾルーゲル法によるセラミック系絶縁層30の形成方法について説明する。ゾルーゲル法により、セラミック系絶縁層30を形成する際には、(a−1)ゾルーゲル液を調製するゾルーゲル液調製工程、(a−2)ゾル−ゲル液を金属層10の保護層20の表面に塗布する塗工工程、(a−3)最終的なセラミック系絶縁層30を形成するための焼成工程の3工程を経ることが好ましい。以下、各工程毎に説明する。

【0051】

(a−1)ゾルーゲル液調製工程: ゾルーゲル液調製工程は、所望の組成を有するセラミック系絶縁層30を形成するためのゾル−ゲル溶液を調製するための工程である。当該工程は、特段の制限はなく、ゾルーゲル液として、所望の組成を有するセラミック系絶縁層30となるように自らゾル−ゲル液を調製してもよいし、市販の調製液を用いてもよい。結果として、所望の組成を有するセラミック系絶縁層30を形成することが可能なゾルーゲル液が調製できればよい。例えば、セラミック系絶縁層30として、三菱マテリアル製の10wt%BST(90/10/100)を用いて、結晶構造としてペロブスカイト構造を備えるBST層を形成することができる。但し、90/10/100は、バリウム、ストロンチウム、チタン酸のそれぞれのモル比である。

【0052】

(a−2)塗工工程: 塗工工程では、上記(A)ゾルーゲル液調製工程において調製したゾルーゲル液を金属層10の保護層20の表面に塗布し、当該ゾルーゲル液を乾燥させて、所望の層厚のゾルーゲル液塗布層を得る工程である。ここで、ゾルーゲル液の塗布に際しては、従来既知の方法を適宜採用することができるが、層厚の均一性及びゾルーゲル液の特質等を考慮すると、スピンコート法により行うことが好ましい。

【0053】

本件発明において、当該塗工工程では、以下の方法を採用することを特徴としている。すなわち、金属層10の保護層20の表面にゾルーゲル液を塗布し、酸素含有雰囲気中で120℃〜350℃の温度範囲下において、30秒間〜10分間で乾燥することを複数回繰り返し、当該ゾルーゲル液塗布層の層厚を調整することが好ましい。当該乾燥条件の範囲を外れ、乾燥が不十分なものとなった場合には、塗膜流れや、繰り返し塗布時の再溶解等により、最終的に得られるセラミック系絶縁層30の層厚が不均一になるため、好ましくない。一方、当該乾燥条件の範囲を外れ、乾燥が過剰なものとなった場合には、基材としての金属層10に熱の負荷を与え、金属層10の劣化を招く場合があるため、好ましくない。また、以上のように、ゾル−ゲル液の塗布と乾燥を繰り返し行うことにより、当該ゾルーゲル液塗布層の層厚の調整が容易であり、目的とする厚さのセラミック系絶縁層30を得ることができる。

【0054】

(a−3)焼成工程: 焼成工程は、400℃〜800℃で、5分間から120分間、不活性ガス置換(窒素ガス雰囲気等;以下同じ)又は真空雰囲気で行うことが好ましい。当該焼成工程を経ることにより、前駆体の酸化反応が進行し、本件発明に係るセラミック系絶縁層30を得ることができる。当該焼成工程を不活性ガス置換又は真空雰囲気で行うのは、金属層10の劣化を防止するためである。焼成温度が400℃未満の場合、上記酸化反応が不完全なものとなり、基材としての金属層10との密着性に優れ、適正な緻密さと適度な粒度の結晶組織を備える誘電層としてのセラミック系絶縁層30を得ることが困難である。一方、焼成温度が800℃を超える場合、焼成が過剰になり、当該セラミック系絶縁層30の絶縁性の低下及び金属層10の物理的強度の低下、導電率の低下等が生じるため好ましくない。但し、焼成温度や焼成時間は、金属層10の構成金属の種類、当該セラミック系絶縁層30の形成に用いるゾルーゲル液の組成等に応じて、適宜適切な温度や時間に変更可能であるのは勿論である。

【0055】

本件発明では、当該焼成工程において上述の温度範囲でゾルーゲル液塗布層の焼成を行い、セラミック系絶縁層30を得ている。このとき、本件発明に係る保護層20を金属層10の上層に設けたものを基材として用いることにより、上述した通り、金属層10の劣化、即ち、金属層10を構成する金属材料の酸化を極めて有効に防止して、金属層10の劣化を防止することができる。また、セラミック系絶縁層30を形成する際に、ゾルーゲル液としてBST液等を用いて反応性の高いBST層を形成する場合であっても、当該焼成工程等において金属層10とBST層との反応を防止し、セラミック系絶縁層30内に金属層10を構成する金属が析出拡散するのを防止することができる。したがって、従来にあっては、当該焼成工程において上記範囲内の温度が金属層10に加わる場合、酸化反応が進行しやすい銅又は銅合金を積極的に採用することができなかった。しかしながら、上述した通り、金属層10の上層に保護層20を設けることにより、銅又は銅合金を金属層10の構成材料として好適に用いることができる。

【0056】

b)泳動電着法

次に、泳動電着法によるセラミック系絶縁層30の形成方法について説明する。泳動電着法によりセラミック系絶縁層30を形成する際には、(b−1)所望のセラミック系絶縁層30を得るための誘電体粒子を有機溶媒に分散させて誘電体粒子分散スラリーを得るスラリー調製工程と、(b−2)誘電体粒子分散スラリー内にカソード電極とアノード電極とを配置して泳動電着することで、いずれか一方の電極上に電着層を形成する電着工程と、(b−3)当該電着層を焼成して最終的なセラミック系絶縁層30を形成するための焼成工程とを経て形成される。

【0057】

まず、泳動電着法について簡単に説明する。上記(b−1)スラリー調製工程で調製された誘電体粒子分散スラリー内にある誘電体粒子の表面を正又は負に帯電する。そして、上記(b−2)電着工程において、この誘電体粒子分散スラリー内に配置されたカソード電極とアノード電極との間に電圧を与えると、帯電した誘電体粒子が電気泳動して、いずれか一方の電極の付近で吸着凝集して、電極表面に誘電体粒子から成る電着層を形成する。この電着層が成膜される成膜側の電極として、本件発明に係る金属層10を用いる。その後、上記(b−3)焼成工程により、電着層の焼成を行うことにより本件発明に係るセラミック系絶縁層30が得られる。この泳動電着法は、いわゆる電気泳動現象を利用したものであり、材料の使用効率が高く、成膜速度が速く生産性に優れるという利点がある。従って、本件発明に係るセラミック系絶縁層と金属層との積層体100のように、金属層10の表面に広範囲にセラミック系絶縁層30を形成する場合に、当該方法を好適に採用することができる。以下、各工程毎に更に説明する。

【0058】

(b−1)スラリー調製工程: スラリー調製工程は、所望の組成を有するセラミック系絶縁層30を形成するための誘電体粒子分散スラリーを得るための工程である。当該工程において、誘電体粒子をアセトン等の極性の有機溶媒に分散させた誘電体粒子分散スラリーを調製する。

【0059】

誘電体粒子としては、ペロブスカイト型の誘電体粒子を用いることが好ましい。ここで言うペロブスカイト型の誘電体粒子とは、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウム、ジルコン酸ビスマス等の基本組成を備えるものである。中でも、チタン酸バリウム、チタン酸ストロンチウム、チタン酸バリウムストロンチウムのいずれかの基本組成を備えるものが特に好ましい。これらの組成を備える誘電体粒子は、その泳動電着性が安定しているからである。但し、当工程では、市販の誘電体粒子分散スラリーを用いることもできる。また、適宜、マンガン、ケイ素、ニッケル、アルミニウム、ランタン、ニオブ、マグネシウム、スズ等を添加させてもよい。これらの添加成分は、粒界に偏析させることで、リーク電流の流路を遮断して、短絡を防止する効果がある。

【0060】

(b−2)電着工程: 電着工程では、上述した通り、金属層10を電着層形成側の電極として用いる。金属層10の対極としては、ステンレス鋼、チタン、不溶性陽極材のいずれかの成分で構成したものを用いることが好ましい。本件発明に係る金属層10を構成する金属材料との組み合わせにより、当該金属層10はカソード電極又はアノード電極として機能する。これらの電極間の距離は、1cm〜20cm程度が好ましく、電極間に印加する電圧は0.5V〜200Vであることが好ましい。

【0061】

電極間の距離が1cm未満の場合には、両極間に対して誘電体粒子分散スラリーの流入が不十分となり、安定した泳動電着を行うことができない。一方、電極間の距離が20cmを超える場合は、電極間の距離が長くなりすぎるため、電極間における誘電体粒子の泳動を均一に制御することが困難となり、金属層10側に層厚の均一な電着層を形成するのが困難になる。

【0062】

電極間の距離が上記範囲内であるときに、上述した通り、電極間に印加する電圧は10V〜40Vであることが好ましい。両極間に印加する電圧が10V未満である場合、誘電体粒子の泳動速度が遅く、成膜速度も低下するため、工業生産に求められる生産性を満足しない。一方、両極間に印加する電圧が200Vを超える場合、本件発明では、成膜側の電極として保護層20を積層した金属層10を用いているため、この保護層20の表面に粒子を堆積させようとすると当該粒子が凝集し、層厚の均一な電着層を形成することが困難になる。但し、電極間に印加する電圧の値が大きくなるほど、同じ時間通電したときに、成膜側の電極としての当該金属層10の表面に堆積する誘電体粒子量が増大する。従って、両極間に印加する電圧の値と、通電時間を制御することにより所望の厚さのセラミック系絶縁層30を形成することができる。

【0063】

(b−3)焼成工程: 泳動電着法において、基本的には、ゾルーゲル法と同様の条件により、焼成工程を行うことができるため、ここでは説明を省略する。

【0064】

以上、セラミック系絶縁層形成工程として、a)ゾルーゲル法、b)泳動電着法について説明したが、上述した通り、本件発明に係るセラミック系絶縁層と金属層との積層体100の製造方法において、MOCVD法、スパッタリング蒸着法等種々の方法を採用することができる。これらの方法により、セラミック系絶縁層30を形成した後、樹脂成分の含浸工程を設けることがさらに好ましい。樹脂成分の含浸工程は、例えば、a)ゾルーゲル法、b)泳動電着法において、それぞれ(a−3)(b−3)焼成工程を終了した後に行う。

【0065】

樹脂成分含浸工程: 樹脂成分含浸工程とは、セラミック系絶縁層30内に存在する粒子又は粒界間に樹脂成分を含浸させることにより、リーク電流の流路となる構造欠陥を埋めるための工程である。セラミック系絶縁層30内に存在する粒子又は粒界内に含浸させる樹脂成分として、エポキシ系樹脂を主剤として用いた樹脂組成物を用いることが好ましい。特に、樹脂成分総量に対して、エポキシ樹脂40重量%〜70重量%、ポリビニルアセタール樹脂20重量%〜50重量%、メラミン樹脂又はウレタン樹脂0.1重量%〜20重量%を含有し、このエポキシ樹脂の5重量%〜80重量%がゴム変性エポキシ樹脂である樹脂組成物を用いることが好ましい。

【0066】

但し、エポキシ樹脂としては、積層板や電子部品の成型用として市販されているものであれば、特に制限なく使用することができる。具体的には、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラック型エポキシ樹脂、o−クレゾールノボラック型エポキシ樹脂、トリグリシジルイソシアヌレート、N,N−ジグリシジルアニリン等のグリシジルアミン化合物、テトラヒドロフタル酸ジグリシジルエステル等のグリシジルエステル化合物、テトラブロモビスフェノールAジグリシジルエーテル等の臭素化エポキシ樹脂等がある。これらのエポキシ樹脂は1種又は2種以上を混合して用いることが好ましい。また、エポキシ樹脂としての重合度やエポキシ当量は特に限定されない。

【0067】

また、エポキシ樹脂の硬化剤としては、ジシアンジアミド、有機ヒドラジド、イミダゾール類、芳香族アミン類のアミン類、ビスフェノールA、ブロム化ビスフェノールA等のフェノール類、フェノールノボラック樹脂及びクレゾールノボラック類等のノボラック類、無水フタル酸等の酸無水剤等を用いることができる。硬化剤は、1種類を単独で使用してもよいし、2種類以上を混合して使用してもよい。エポキシ樹脂に対する硬化剤の添加量は、それぞれのエポキシ当量に応じて適宜決定することができる。

【0068】

さらに、硬化剤と共に必要に応じて硬化促進剤を添加してもよい。この場合、硬化促進剤として、例えば、3級アミン、イミダゾール系、尿素系硬化促進剤等を用いることができる。

【0069】

セラミック系絶縁層30に含浸させる樹脂成分として用いる樹脂組成物において、エポキシ樹脂は上述した通り、樹脂成分総量の40重量%〜70重量%であることが好ましい。エポキシ樹脂の配合量が40重量%未満である場合、セラミック系絶縁層30の絶縁性及び耐熱性が低下する。一方、エポキシ樹脂の配合量が70重量%を超える場合、樹脂成分を硬化させる際に、いわゆる樹脂流れが大きくなり過ぎて、セラミック系絶縁層30内の粒子間又は粒界間に均一に樹脂を含浸させることができず、セラミック系絶縁層30内での樹脂成分の偏在が起こり易くなり好ましくない。

【0070】

また、エポキシ樹脂組成物の一部として、ゴム変性エポキシ樹脂を使用することが好ましい。ゴム変性エポキシ樹脂として、接着剤用あるいは塗料用等として市販されている製品を特に制限なく使用することができる。具体的には、“EPICLON TSR−960”(商品名、大日本インキ社製)、“EPOTOHTO YR−102”(商品名、東都化成社製)、“スミエポキシ ESC−500”(商品名、住友化学社製)、“EPOMIK VSR 3531”(商品名、三井石油化学社製)等を用いることができる。これらのゴム変成エポキシ樹脂は1種類を単独で使用しても、2種類以上を混合して使用してもよい。ここで、ゴム変成エポキシ樹脂の配合量は全エポキシ樹脂量の5重量%〜80重量%であることが好ましい。ゴム変成エポキシ樹脂を用いることにより、セラミック系絶縁層30内への樹脂成分の定着を促進することができる。従って、当該ゴム変成エポキシ樹脂の配合量が5重量%未満の場合には、セラミック系絶縁層30内への定着促進効果を得ることができない。一方、当該ゴム変成エポキシ樹脂の配合量が80重量%を超えるものとすると、硬化後の樹脂としての耐熱性が低下する恐れがある。

【0071】

次に、ポリビニルアセタール樹脂について説明する。ここで、ポリビニルアセタール樹脂は、ポリビニルアルコールと、アルデヒド類との反応により合成されるものである。本件発明では、ポリビニルアセタール樹脂として、塗料用や接着剤用として市販されているものを特に制限することなく使用できる。本件発明では、原料ポリビニルアルコールの重合度、原料アルデヒド類の種類やアセタール化度については特に限定されるものではないが、硬化後の樹脂としての耐熱性や溶剤に対する溶解性を考慮すると、重合度2000〜3500のポリビニルアルコールから合成された製品を使用することが望ましい。さらに分子内にカルボキシル基等を導入した変成ポリビニルアセタール樹脂も市販されているが、組み合わされるエポキシ樹脂との相溶性に問題がなければ、特に制限なく使用できる。絶縁層に配合されるポリビニルアセタール樹脂の配合量としては樹脂組成物総量の20重量%〜50重量%である。当該配合量が20重量%未満であれば、樹脂としての流動性を改良する効果が得られない。一方、当該配合量が50重量%を超えると硬化後の絶縁層の吸水率が高くなるので、セラミック系絶縁層30の構成材としては極めて好ましくないものとなる。

【0072】

本件発明で用いる樹脂組成物は、上記成分に加えて、前記ポリビニルアセタール樹脂の架橋剤としてメラミン樹脂またはウレタン樹脂を配合したものであることが好ましい。

【0073】

メラミン樹脂としては塗料用として市販されているアルキル化メラミン樹脂を使用することができる。アルキル化メラミン樹脂として、例えば、メチル化メラミン樹脂、n−ブチル化メラミン樹脂、iso−ブチル化メラミン樹脂、およびこれらの混合アルキル化メラミン樹脂を挙げることができる。メラミン樹脂としての分子量やアルキル化度は特に限定されない。

【0074】

当該ウレタン樹脂としては、接着剤用、塗料用として市販されている分子中にイソシアネート基を含有した樹脂を使用することができる。例えば、ウレタン樹脂として、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメチレンポリフェニルポリイソシアネート等のポリイソシアネート化合物とトリメチロールプロパンやポリエーテルポリオール、ポリエステルポリオール等のポリオール類との反応物を挙げることができる。これらの化合物は樹脂としての反応性が高く、雰囲気中の水分で重合する場合があるので、本件発明では、この不具合の起きないように、これらの樹脂をフェノール類やオキシム類で安定化したブロックイソシアネートと呼ばれるウレタン樹脂を使用することが好ましい。

【0075】

本件発明における樹脂組成物に添加するメラミン樹脂またはウレタン樹脂の配合量は、樹脂組成物総量の0.1重量%〜20重量%である。当該配合量が0.1重量%未満ではポリビニルアセタール樹脂の架橋効果が不十分となり、絶縁層の耐熱性が低下し、20重量%を超えて配合すると、セラミック系絶縁層30内での定着性が劣化する。

【0076】

この樹脂組成物には、上記必須成分に加えて無機充填剤、消泡剤、レベリング剤、カップリング剤等の添加剤を所望により使用することもできる。これらはセラミック系絶縁層30に対する樹脂成分の浸透性を改良し、難燃性向上、コストの低減等に効果がある。

【0077】

以上の樹脂組成物を、焼成工程の後に、セラミック系絶縁層30の表面にスピンコート法等により塗布し、ホットプレート、オーブン等を用いて加熱することにより、セラミック系絶縁層30内に存在する粒子間又は粒界間に樹脂成分を含浸させることができる。

【0078】

上部電極層形成工程: 上述した様に、本件発明に係る積層体100をキャパシタ回路形成材(110(図1参照))として用いる場合、セラミック系絶縁層30の上面に金属材料からなる上部電極形成層40を形成する上部電極層形成工程を設けてもよい。この場合、当該上部電極形成層40を銅箔、銅合金箔、ニッケル箔及びニッケル合金箔のいずれかの金属箔を上記セラミック系絶縁層30の上面に貼り合わせることにより形成してもよいし、銅、銅合金、ニッケル及びニッケル合金、アルミニウムのうちいずれかの金属を用いてメッキ法により形成してもよいし、スパッタリング蒸着等の方法により当該上部電極形成層40を形成してもよい。

【0079】

次に、実施例及び比較例を挙げて、本件発明を具体的に説明する。但し、本件発明は以下の実施例に限定されるものではない。

【実施例1】

【0080】

実施例1では、セラミック系絶縁層30を形成する際に、ゾルーゲル法を採用して、本件発明に係るセラミック系絶縁層と金属層との積層体100を製造した例について説明する。

【0081】

〈本件発明に係るセラミック系絶縁層と金属層との積層体100の製造〉

i)保護層形成工程

ここでは、三井金属鉱業株式会社製のRz≦1.0μmのラミネート面を有する層厚が18μmの表面平滑銅箔(NA−DFF、18μm)を金属層10として用いた。そして、この銅箔の表面に有限会社エクスシア製のポリシラザンシリカコーティング剤(SSL−SD500−HB)無水ジブチルエータルで希釈したポリシラザン溶液(但し、ポリシラザン/無水ジブチルエータル=1/1wt%)を金属層10の表面にスピンコート法により塗布し、大気中で150℃×1分間ホットプレートを用いて乾燥した後、大気中で220℃×30分間ホットプレートを用いて加熱しながら、UVを照射した。これにより、層厚が20nmのSiO2層を形成した。以上の工程により、金属層10としての18μmの表面平滑銅箔の表面に、保護層20としての20nmのSiO2層が積層された金属層10を得た。但し、保護層20の厚さの測定には、SEM(JEOL社製;JSM−700IF)(倍率100,000倍)を用いた。

【0082】

ii)セラミック系絶縁層30の形成

次に、上記金属層10の表面に、ゾルーゲル法により、以下の(a−1)ゾルーゲル液調製工程、(a−2)塗工工程、(a−3)焼成工程、(a−4)樹脂含浸工程の4工程を経てセラミック系絶縁層30を形成した。

【0083】

(a−1)ゾルーゲル液調製工程: ゾルーゲル液調製工程では、市販のゾルーゲル液(三菱マテリアル株式会社製10wt%BST(90/10/100)液を用いた。

【0084】

(a−2)塗工工程: 塗工工程では、上記ゾルーゲル液を用いてスピンコート法により金属層10の保護層20の表面に塗布し、その後190℃×1分間、ホットプレートを用いて大気中で乾燥させた。この工程を1単位工程として、当該1単位工程を繰り返し6回行い、ゾルーゲル液塗布層を形成した。

【0085】

(a−3)焼成工程: そして、上記ゾルーゲル液塗布層が設けられた金属層10を、窒素雰囲気(25℃の飽和水蒸気含有窒素を吹き込んだ雰囲気;焼成工程において、以下、同じ)下で、チューブ炉を用いて、600℃×60分の焼成条件により、焼成した。

【0086】

(a−4)樹脂含浸工程: その後、エポキシ系樹脂(ジャパンエポキシレジン株式会社製 エピコート828)100重量部と、エポキシ樹脂硬化剤としてイミダゾール化合物(四国化成工業株式会社製 キュアゾール2E4MZ)1重量部とを混合して樹脂組成物として、溶剤としてメチルエチルケトン(試薬)を用いて、エポキシ樹脂とエポキシ樹脂硬化剤との合計量の濃度が固形部分量0.22wt%のエポキシ系樹脂ワニスを調製した。そして、スピンコート法により当該エポキシ系樹脂ワニスを塗布液として、上記焼成後のゾルーゲル液塗布層の表面に塗布し、ホットプレートを用いて、大気中で190℃×90分間加熱し、樹脂をセラミック系絶縁層30内に存在する粒子間又は粒界間に含浸させた。以上により、本件発明に係る実施例1のセラミック系絶縁層と金属層との積層体100を製造した。

【実施例2】

【0087】

実施例2のセラミック系絶縁層と金属層との積層体100として、上記実施例1のii)セラミック系絶縁層形成工程において、(a−3)焼成工程を500℃で行った以外は、実施例1と同じ方法により本件発明に係る実施例2のセラミック系絶縁層と金属層との積層体100を製造した。

【実施例3】

【0088】

次に、実施例3のセラミック系絶縁層と金属層との積層体100として、泳動電着法によりセラミック系絶縁層30を形成した。

【0089】

i)保護層形成工程: 保護層形成工程では、上記実施例1及び実施例2と同様に、三井金属鉱業株式会社製のRz≦1.0μmのラミネート面を有する層厚が18μmの表面平滑銅箔(NA−DFF、18μm)を金属層10として用いた。そして、有限会社エクスシア製のポリシラザンシリカコーティング剤(SSL−SD500−HB)を希釈せずに用いて、大気中で150℃×1分間ホットプレートを用いて乾燥した後、大気中で250℃×90分間ホットプレートを用いて加熱しながら、UVを照射した以外は、実施例1及び実施例2と同様にして約60nmの厚みを有する保護層20を金属層10の上面に形成した。保護層20の厚さの測定は、実施例1及び実施例2と同様に、SEM(JEOL社製;JSM−700IF)(倍率100,000倍)を用いた。

【0090】

ii)セラミック系絶縁層形成工程: セラミック系絶縁層形成工程では、上記金属層10の保護層20の表面に泳動電着法によりセラミック系絶縁層30を形成した。

【0091】

(b−1)スラリー調製工程: 実施例3では、平均粒子径が80nmの誘電体粒子をn−ブタノールに分散させた懸濁液に、有機溶媒としてアセトンを混合して、誘電体粒子濃度が10g/lとなるように5分間超音波振動撹拌して誘電体粒子分散スラリーを得た。但し、上記において、誘電体粒子の平均粒子径とは、上記SEMを用いて100個の粒子の長径を側長した際の算術平均値を指している。

【0092】

(b−2)電着工程: 電着工程では、上記金属層10をカソード電極として用い、アノード電極としてステンレス板を用い、両電極間を上記において調製した誘電体粒子分散スラリー内に20mm離間させて配置した。そして、両電極間に30Vの電圧を印加し、20秒間直流電流を通電することにより、カソード電極としての金属層10上に約1.5μmの厚みのBST電着層を形成した。

【0093】

(b−3)焼成工程: そして、上記BST電着層が形成された金属層10を窒素雰囲気下で600℃×60分間、チューブ炉を用いて焼成した。

【0094】

(b−4)樹脂含浸工程: 次いで、実施例1及び実施例2と同様の方法により、焼成後のBST電着層内に存在する粒子間又は粒界間に樹脂成分を含浸させて、本件発明に係るセラミック系絶縁層30を形成し、本件発明に係る実施例3のセラミック系絶縁層30と金属層10との積層体100を製造した。

【比較例】

【0095】

[比較例1]

実施例1のセラミック系絶縁層と金属層との積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例1と同様にしてゾルーゲル法によりセラミック系絶縁層30を形成して、比較例1のセラミック系絶縁層と金属層との積層体とした。

【0096】

[比較例2]

実施例2のセラミック系絶縁層と金属層との積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例2と同様にしてゾルーゲル法によりセラミック系絶縁層30を形成して、比較例2のセラミック系絶縁層と金属層との積層体とした。

【0097】

[比較例3]

実施例3で得た積層体100と比較するために、i)保護層形成工程において、保護層20を設けなかったこと以外は、実施例3と同様にして泳動電着法によりセラミック系絶縁層30を形成して、比較例3のセラミック系絶縁層と金属層との積層体とした。但し、比較例3では、金属層10の表面に絶縁物質であるSiO2から成る保護層20を設けていないため、実施例3のセラミック系絶縁層30と略同一の厚みを有するセラミック系絶縁層30を形成するため、電着工程では両電極間に印加する電圧を20Vにしている。

【0098】

[評価]

(i)ゾルーゲル法

まず、ゾルーゲル法でセラミック系絶縁層30を形成した実施例1及び実施例2の積層体100と、比較例1及び比較例2の積層体とを対比しながら、本件発明に係るセラミック系絶縁層と金属層との積層体100の評価を行う。

【0099】

セラミック系絶縁層30に対する銅の拡散(1): 図2(a)は、実施例1で形成したセラミック系絶縁層30の表面を示すSEM写真であり、図2(b)は実施例2で形成したセラミック系絶縁層30の表面を示すSEM写真である。一方、図2(c)は、比較例1で形成したセラミック系絶縁層30の表面を示すSEM写真であり、図2(d)は比較例2で形成したセラミック系絶縁層30の表面を示すSEM写真である。但し、それぞれのSEM写真は、JEOL社製のSEM(JSM−700IF)を用いてセラミック系絶縁層30の表面を倍率30,000倍で撮影したものである。

【0100】

ここで、実施例1と比較例1とにおいて、セラミック系絶縁層30形成時の焼成温度は600℃であった。一方、実施例2と比較例2とにおいて、当該焼成温度は500℃であった。まず、図2(c)を参照すると、600℃で焼成を行った比較例1のセラミック系絶縁層30の表面には銅の結晶が観察できる。これに対して、図2(d)を参照すると、500℃で焼成を行った比較例2のセラミック系絶縁層30の表面には銅の結晶は観察されない。しかしながら、図2(d)には、矢印Aで示すように、セラミック系絶縁層30の表面に所々に白く視認される箇所が観察される。この白く視認される箇所は、焼成により膨らんだ箇所である(図3(c)参照)。このように、金属層10として銅を採用した場合、セラミック系絶縁層30を形成する際の焼成温度が高くなると、セラミック系絶縁層30に銅が全面に拡散し、セラミック系絶縁層30の絶縁性の低下、短絡の発生、リーク電流の増大等を招く恐れがある。一方、焼成温度を500℃にした場合、焼成温度が600℃であったときに比較するとセラミック系絶縁層30における銅の拡散は認められないが、セラミック系絶縁層30の膨らみが観察される。

【0101】

以上の比較例1及び比較例2に対して、本件発明に係る実施例1及び実施例2では、金属層10としての銅箔の表面にSiO2から成る保護層20を形成した上で、セラミック系絶縁層30を形成した積層体100(図1参照)を得ている。実施例1は、保護層20を設けたこと以外は、比較例1と同様にして金属層10とセラミック系絶縁層30との積層体を形成したものであるが、図2(a)を参照すると、銅の結晶は認められず、セラミック系絶縁層30への銅の拡散が防止されていることが分かる。また、図2(a)、(b)には、セラミック系絶縁層30の表面において白く視認される箇所はないことから、セラミック系絶縁層30の膨らみも生じていないことが分かる。以上のことから、保護層20を金属層10上に形成し、この保護層20の表面にセラミック系絶縁層30を形成することにより、セラミック系絶縁層30に対する金属層10の構成金属の拡散を抑制する効果があり、また、金属層10の酸化による形状変化を防止し、平滑なセラミック系絶縁層30が形成可能であることが確認された。

【0102】

次に、図3(a)、(b)に実施例1で形成した金属層10とセラミック系絶縁層30との積層体100(図1参照)の断面を撮影したSEM写真を示す。また、図3(c)、(d)に比較例1で形成した金属層10とセラミック系絶縁層30との積層体100の断面を撮影したSEM写真を示す。但し、図3(a)、(c)は5,000倍の倍率で撮影したものであり、図3(b)、(d)は50,000倍の倍率で撮影したものである。

【0103】

図3(a)、(b)に示すように、実施例1で形成した当該積層体100については、金属層10である銅箔とセラミック系絶縁層30との間に薄膜状に形成された保護層20が認められる。そして、セラミック系絶縁層30の表面は滑らかであり、銅の結晶や、表面の膨らみは認められない。これに対して、図3(c)、(d)を参照すると、比較例1で形成した当該積層体では、セラミック系絶縁層30の表面に拡散した銅の結晶が無数に認められる。

【0104】

セラミック系絶縁層30に対する銅の拡散(2): 次に、図4(a)、(b)に実施例2で形成した上記積層体100の断面SEM写真を示す。また、図4(c)、(d)に比較例2で形成した上記積層体の断面SEM写真を示す。図4(a)、(c)は、5,000倍の倍率で撮影したものであり、図4(b)、(d)は50,000倍の倍率で撮影したものである。

【0105】

図4を参照すると、実施例2及び比較例2では、焼成温度を500℃としているため、いずれについてもセラミック系絶縁層30の表面に拡散した銅の結晶は認められない。しかしながら、図4(c)、(d)に示すように、比較例2の積層体については、セラミック系絶縁層30の表面に無数の膨らみが認められ、セラミック系絶縁層30の表面が波打っていることが分かる。このように、金属層10の酸化に伴う形状変化によってセラミック系絶縁層30の表面に凹凸が生じると、場所によって絶縁特性或いは誘電特性が不均一になり、セラミック系絶縁層と金属層との積層体としての歩留まりを向上することができない。一方、実施例2の積層体100については、図4(b)に示すように、金属層10である銅箔層とセラミック系絶縁層30との間に薄膜状に形成された保護層20が認められる。そして、保護層20の表面に形成されたセラミック系絶縁層30の表面の膨らみは認められず、層厚の均一なセラミック系絶縁層30が得られていることが分かる。

【0106】

以上の断面SEM写真より、本件発明では、金属層10の上面に保護層20を介して層厚の均一なセラミック系絶縁層30を形成することができ、セラミック系絶縁層30に対する銅の拡散を防止することが確認できた。したがって、本件発明によれば、金属拡散によるセラミック系絶縁層30の絶縁性の低下や誘電特性の低下を防止し、セラミック系絶縁層と金属層との積層体100を生産歩留まりよく製造することができる。

【0107】

金属層の酸化(1): 次に、金属層10としての銅の酸化状態を評価するため、パナリティカル社製のX’Pert PROを用いて、実施例1及び実施例2において形成したセラミック系絶縁層30の表面のX線回析を行った。図5に、その結果を示す。但し、図5において、横軸は入射角(2θ)を示し、縦軸は強度(a.u.)を示している。また、図6には、比較例1及び比較例2において形成したセラミック系絶縁層30のX線回析結果を示している。

【0108】

まず、比較例1及び比較例2について検討する。図6には、(a)比較例1及び(b)比較例2における各セラミック系絶縁層30のX線回析結果と共に、比較例1及び比較例2と同様の条件で形成したセラミック系絶縁層30の焼成前のX線回析結果(c)についても併せて表示している。比較例1及び比較例2のそれぞれについて、図6(a)、(b)に示すように、焼成を行うことによりBaTiO3を示す回析ピークが確認される。このことから、焼成によってBaTiO3の前駆体の酸化反応が進行し、セラミック系絶縁層30が形成されたことが認められる。一方、焼成を行うことによりCu2Oを示す回析ピークが現れることから、焼成によって金属層10を構成する銅が酸化していることが認められる。

【0109】

次に、図5を参照して、実施例1及び実施例2について検討する。図5には、(a)実施例1及び実施例2における各セラミック系絶縁層30のX線回折結果と共に、実施例1及び実施例2と同様の条件で形成したセラミック系絶縁層30の焼成前のX線回折結果(c)についても併せて表示している。図5(a)、(b)を参照すると、実施例1及び実施例2で形成したセラミック系絶縁層30については、BaTiO3を示す回析ピークは現れるものの、Cu2Oを示す回析ピークは現れていない。したがって、当該結果より、保護層20を金属層10上に形成することにより、セラミック系絶縁層30を形成する際の焼成工程において、金属層10を構成する銅の酸化を有効に防止することができることが確認された。

【0110】

金属層の酸化(2): 次に、図7及び図8に実施例1及び比較例1で形成した金属層10とセラミック系絶縁層30との積層体の断面における電子線マイクロアナライザ写真をそれぞれ示す。但し、当該断面分析写真の撮影には、OXFORD社製のエネルギー分散型X線分析装置 INCA Energy PentaFETx3.を用いて行った。

【0111】

ここで、図8を参照すると、比較例1で形成した積層体においては、まず、図8(a)に示すように、セラミック系絶縁層30の表面に銅が拡散している状態が観察される。これは、図8(b)に示す銅原子(Cu)の分散状態からも明らかである。一方、図8(c)に示すように、金属層10の内部には酸素原子(O)の存在が確認され、金属層10を構成する銅が酸化していることが分かる。

【0112】

これに対して、図7を参照すると、図7(b)には、セラミック系絶縁層30の表面における銅の拡散は認められない。また、図7(c)を参照すると、酸素原子の分布はセラミック系絶縁層30にのみとどまっており、焼成によりBiTO3の前駆体の酸化反応は進行したが、銅の酸化反応は起こっていないことがこの図からも確認される。また、図7(e)に示すように、金属層10とセラミック系絶縁層30との間に、ケイ素原子(Si)の分布が認められ、SiO2から成る保護層20が薄膜状に形成されていることが確認できる。

【0113】

次に、実施例1及び実施例2で形成したセラミック系絶縁層と金属層との積層体100における容量密度、誘電正接(Loss tangent)、生産歩留まりについて評価した結果を表1に示す。但し、各実施例及び各比較例において、セラミック系絶縁層30に対して樹脂含浸を行った場合と、行っていない場合についても評価を行ったため、表1には、これらの評価結果を共に示している。また、上記評価において、容量密度及び誘電正接は、HIOKI社製のLCRハイテスタ3532−50を用いて測定した。さらに、生産歩留まりについては、各条件毎にセラミック系絶縁層と金属層との積層体100を16ずつ製造し、各セラミック系絶縁層と金属層との積層体100についての品質を容量密度、誘電正接、リーク電流の各項目について評価し、良品の占める割合に基づいて評価した。

【0114】

【表1】

【0115】

表1を参照すると、まず、実施例1と実施例2はセラミック系絶縁層30内の粒子間又は粒界間に樹脂含浸を行っていない場合、容量密度の点では比較例1及び比較例2よりも小さい。しかしながら、比較例1及び比較例2で得たセラミック系絶縁層と金属層との積層体の容量密度が高いのは、短絡のためリーク電流が大きくなっていることが原因と考えられる。その結果、比較例1及び比較例2では、生産歩留まりがそれぞれ18.8%、68.8%と低く、歩留まり良く良品を得ることは困難であった。一方、実施例1及び実施例2は、上述してきたように、セラミック系絶縁層30における銅の拡散が防止されており、セラミック系絶縁層30の層厚も均一に構成されている。その結果、短絡の発生は少なく、リーク電流の値は小さい。また、実施例1及び実施例2は、それぞれ比較例1及び比較例2よりも誘電正接の値が低い。その結果、生産歩留まりは実施例1が81.3%、実施例2が100%であった。

【0116】

さらに、実施例1及び実施例2においてセラミック系絶縁層30内の粒子間又は粒界間に樹脂含浸を行った場合、樹脂含浸を行わない場合に比して、容量密度は低下するが、誘電正接の値は、1/10以下になり、誘電正接の値の小さい良好な製品を得ることができることが確認された。また、樹脂含浸を行うことによりリーク電流の流路となるセラミック系絶縁層30の構造欠陥を埋めることができるため、短絡の発生を防止して、リーク電流を更に小さくすることができる。その結果、生産歩留まりについても、樹脂含浸を行わない場合は81.3%であったのに対して、樹脂含浸を行うことにより93.8%に向上することができた。一方、樹脂含浸を行った場合であっても、比較例1及び比較例2で得たセラミック系絶縁層と金属層との積層体は、短絡してしまい、生産歩留まりは0%であり、容量密度及び誘電正接を測定することはできなかった。

【0117】

次に、図9及び図10を参照してリーク電流密度について評価する。当該評価に際して、まず、実施例1及び比較例1で得たセラミック系絶縁層と金属層との積層体100において、各積層体のセラミック系絶縁層の表面にスパッタリング蒸着法により、銅層(上部電極形成層)を形成した。そして、この銅層を上部電極、金属層10を下部電極として、これら両電極間に電圧を印加し、その電圧値に対するリーク電流密度を測定した。このとき、実施例1及び実施例2についてはそれぞれセラミック系絶縁層30の樹脂含浸の有無におけるリーク電流密度についても評価した。図9(a)は、セラミック系樹脂層30の樹脂含浸を行った場合の実施例1についての測定結果を示し、(b)は樹脂含浸を行っていない場合の実施例1についての測定結果を示し、(c)は比較例1についての測定結果を示している。同様に、図10(a)は、セラミック系樹脂層30の樹脂含浸を行った場合の実施例2についての測定結果を示し、(b)は樹脂含浸を行っていない場合の実施例2についての測定結果を示し、(c)は比較例2についての測定結果を示している。

【0118】

まず、実施例1及び比較例1について評価する。図9を参照すると、(c)に示す比較例1のセラミック系絶縁層と金属層との積層体に対して、(a)、(b)に示す本件発明に係る実施例1のセラミック系絶縁層と金属層との積層体100はリーク電流密度の値が1/1,000以下に低下していることが分かる。また、図9から、実施例1においてセラミック系絶縁層30の樹脂含浸を行ったもの(a)と、樹脂含浸を行っていないもの(b)とを比較すると、樹脂含浸を行った方がリーク電流密度の値が低いことが分かる。

【0119】

次に、実施例2及び比較例2について評価する。実施例2及び比較例2についても、実施例1及び比較例1の場合と同様の傾向が見られた。すなわち、図10を参照すると、(c)に示す比較例2のセラミック系絶縁層と金属層との積層体に対して、(a)、(b)に示す本件発明に係る実施例2のセラミック系絶縁層30と金属層10との積層体100はリーク電流密度の値が1/1,000以下に低下していることが分かる。また、図10から、実施例2において、セラミック系絶縁層30の樹脂含浸を行ったもの(a)と、樹脂含浸を行っていないもの(b)とを比較すると、セラミック系絶縁層30に対して樹脂含浸を行った方がリーク電流密度の値が低いことが分かる。

【0120】

2.泳動電着法

次に、泳動電着法でセラミック系絶縁層30を形成した実施例3のセラミック系絶縁層と金属層との積層体100と、比較例のセラミック系絶縁層と金属層との積層体とを対比しながら、本件発明に係るセラミック系絶縁層と金属層との積層体100の評価を行う。

【0121】

i)断面評価

JEOL社製の走査型電子顕微鏡(JSM−700IF)を用いて、実施例3で得たセラミック系絶縁層と金属層との積層体100における金属層10とセラミック系絶縁層30の積層体100と、比較例3で得たセラミック系絶縁層と金属層との積層体における金属層10とセラミック系絶縁層30の積層体とについて、それぞれ断面を撮影し、銅の酸化の状態について分析した。

【0122】

図11(a)は、実施例3で形成した上記積層体100の断面を示すSEM写真であり、図11(b)は比較例3で形成した上記積層体の断面を示すSEM写真である。図11(a)を参照すると、実施例3の上記積層体100では、金属層10である銅箔とセラミック系絶縁層30との間い薄いSiO2から成る保護層20を確認することができる。一方、図11(b)を参照すると、この保護層20の代わりに、銅箔層とセラミック系絶縁層30との間に銅が酸化した酸化銅層がが形成されていることが分かる。このように、ケイ素化合物から成る保護層20を金属層10の表面に設けることにより、金属層10を構成する金属、すなわち銅の酸化を防止することができ、金属層10の劣化を防止することができる。

【0123】

ii)リーク電流密度

次に、実施例3及び比較例3で得たセラミック系絶縁層と金属層との積層体100について、リーク電流密度の評価を行った。当該評価では、金属層10を下部電極とし、セラミック系絶縁層の上層に形成した銅層を上部電極として用いて、両電極間に電圧を印加したときのリーク電流密度を測定した。リーク電流密度の測定は、ADVANTEST社製のR8252 DIGITAL ELECTROMETERを用いて行った。結果を図12に示す。但し、図12において、(a)は実施例3についての測定結果であり、(b)は比較例3についての測定結果である。また、(c)については後述する。

【0124】

図12に示すように、本件発明に係る実施例3のセラミック系絶縁層と金属層との積層体100(a)は、比較例3のセラミック系絶縁層と金属層との積層体(b)に比して、リーク電流密度の値が小さく、上部電極と下部電極との間の短絡が防止されていることが分かる。また、両極間に印加する電圧が20V以上である場合には、実施例3のセラミック系絶縁層と金属層との積層体100におけるリーク電流密度の値は、比較例3のセラミック系絶縁層と金属層との積層体におけるリーク電流密度の値の約1/10であるが、両極間に印加する電圧が20V未満の場合、その差は拡大する。例えば、両極間に印加する電圧が6V〜10Bの範囲では、1/100以下になる。このことから、本件発明に係るセラミック系絶縁層と金属層との積層体100における絶縁層或いは誘電層としてのセラミック系絶縁層の信頼性は高く、当該積層体100を用いてより低電圧で動作する電子回路(半導体回路を含む)を形成する際にリーク電流を低減する効果が大きいといえる。

【0125】

また、実施例3及び比較例3で得たセラミック系絶縁層と金属層との積層体100における容量密度、誘電正接、生産歩留まり、及びセラミック系絶縁層の層厚について評価した結果を表2に示す。

【0126】

【表2】

【0127】

表2に示すように、実施例3では電着工程において、30Vの電圧を20秒印加しており、比較例3では同電着工程において20Vの電圧を20秒間印加している。しかしながら、最終的に得られたセラミック系絶縁層30の層厚はほぼ同程度であり、それぞれ1.6μm、1.5μmであった。これは、実施例3で形成した金属層10の表面には絶縁物質であるSiO2から成る保護層20が設けられているため、この保護層20が設けられていない比較例の金属層10に比して、電着時の電気特性が低下していることが考えられる。しかしながら、参考までに図13に示すように、SiO2から成る保護層20を金属層10(銅箔)の表面に設けた場合でも、電着時に印加する電圧の値を上げれば、成膜側の電極面に堆積する粒子堆積量が増加する。従って、電圧や通電時間等を適宜変更して、成膜側の電極面に堆積する粒子堆積量を調整することにより、所望の層厚のセラミック系絶縁層30を保護層20を介して金属層10の上層に積層することができる。

【0128】

一方、比較例3のセラミック系絶縁層と金属層との積層体に比べると、実施例3のセラミック系絶縁層と金属層との積層体100の容量密度は低い。しかしながら、セラミック系絶縁層30の厚みを薄くすることにより容量密度を向上することは可能である。また、誘電正接の値は、実施例3のセラミック系絶縁層と金属層との積層体100の方が比較例3のセラミック系絶縁層と金属層との積層体よりも低く、生産歩留まりも実施例3の方が高い。セラミック系絶縁層30の厚みを約1.5倍にした場合、保護層20を設けなくとも、セラミック系絶縁層30の絶縁性は向上し、容量密度は低下するが、リーク電流密度も低下する。しかしながら、誘電正接の値の向上は認められない。

【0129】

ここで、表3に参考として示しているのは、比較例3のセラミック系絶縁層と金属層との積層体を製造する際に、電着工程を30Vで行った場合のセラミック系絶縁層と金属層との積層体についての評価結果である。参考として示すように、電着工程を30Vで行うことにより、セラミック系絶縁層30の層厚は約1.5倍になった。図12(c)は、この参考例として示した積層体についてのリーク電流密度の測定結果を示したものである。図12(a)、(c)を比較すると、比較例3におけるセラミック系絶縁層30の層厚を約1.5倍にすることで、リーク電流密度の値は、(a)に示す実施例3と同程度の値を示している。換言すれば、本件発明に係る積層体100は、セラミック系絶縁層30を薄層化した場合であっても、従来に比して、リーク電流の発生を有効に防止することができ、信頼性の高い電子回路或いは電子部品回路を形成することが可能になる。

【0130】

また、図示等は行っていないが、実施例3のセラミック系絶縁層と金属層との積層体100を形成する際に、保護層20の厚みを20nmになるようにして保護層20を形成した。その結果、保護層20の厚みを薄くした場合であっても、保護層20を設けない場合に比して、リーク電流密度を低下させることができ、また、誘電正接の値の低下等の各種の効果が認められた。

【0131】

以上説明したように、金属層10の金属層10として、銅箔を採用した場合であっても、セラミック系絶縁層30を形成する際に、焼成工程において高温が負荷されても金属層10の酸化を極めて有効に防止することができ、金属層10の導電率の低下を防止することができる。これと同時に、当該保護層20を金属層10上に設けることにより、金属層10を構成する金属がセラミック系絶縁層30に拡散するのを防止して、セラミック系絶縁層30の絶縁性の低下或いは誘電特性の低下を防止することができる。したがって、本件発明に係るセラミック系絶縁層と金属層との積層体100を用いることにより、従来に比して信頼性の高い電子回路或いは電子部品を形成するのが可能になるとともに、当該セラミック系絶縁層と金属層との積層体100の生産歩留まりを向上することができる。

【産業上の利用可能性】

【0132】

本件発明に係るセラミック系絶縁層と金属層との積層体は、絶縁層のリーク電流を低減し、信頼性の高い電子回路或いは電子部品を形成するための形成材料として極めて有効に用いることができる。さらに、保護層を銅箔層の表面に積層することにより、銅箔層を高温プロセス下における酸化等を防止することができる。このため、従来においては高温プロセスが存在するが為に、銅箔を採用することができなかった場合にも銅箔を種々の構成材料として採用することが可能になるという優れた効果を奏するため、銅箔の産業上の利用可能性を拡張することができる。

【符号の説明】

【0133】

10・・・金属層

20・・・保護層

30・・・セラミック系絶縁層

40・・・上部電極形成層

100・・セラミック系絶縁層と金属層との積層体

【特許請求の範囲】

【請求項1】

セラミック系絶縁層と金属層との積層体であって、

当該金属層には、前記セラミック系絶縁層が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層が設けられたこと、

を特徴とするセラミック系絶縁層と金属層との積層体。

【請求項2】

前記保護層はアモルファス状態のケイ素化合物から成る請求項1に記載のセラミック系絶縁層と金属層との積層体。

【請求項3】

前記ケイ素化合物は、SiO2、SiNx−SiO2(x>0)及びSiNx(x>0)から選択された一種である請求項1又は請求項2に記載のセラミック系絶縁層と金属層との積層体。

【請求項4】

前記保護層は、化学溶液塗布法、化学気相反応法又は物理蒸着法のいずれかにより形成したものである請求項1〜請求項3のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項5】

前記金属層は、銅、銅合金、アルミニウム、アルミニウム合金、ニッケル及びニッケル合金から選択されるいずれか一種から成る請求項1〜請求項4のいずれかに記載のセラミック系絶縁層と金属層との積層体。

【請求項6】

前記金属層と前記保護層との間に、ニッケル、ニッケル合金、亜鉛、亜鉛合金、クロム及びクロム合金から選択される少なくともいずれか一種の表面処理層及び/又はシランカップリング剤層を備えるものである請求項1〜請求項5のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項7】

前記セラミック系絶縁層は、ゾル−ゲル法、泳動電着法、MOCVD法及びスパッタリング蒸着法のいずれかの方法を用いて形成したものである請求項1〜請求項6のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項8】

前記金属層を下部電極形成層として用い、前記セラミック系絶縁層の上面に金属材料から成る上部電極形成層が積層され、当該セラミック系絶縁層の誘電特性を利用したキャパシタ回路形成材として用いられる請求項1〜請求項7のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項9】

前記セラミック系絶縁層は、当該セラミック系絶縁層内に存在する粒子又は粒界間に樹脂成分を含浸させたものである請求項1〜請求項8のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項10】

セラミック系絶縁層と金属層との積層体の製造方法であって、

当該金属層の上面に、層厚が5nm〜100nmのケイ素化合物から成る保護層を形成する保護層形成工程と、

当該保護層の表面に当該セラミック系絶縁層を形成するセラミック系絶縁層形成工程と、

を備えることを特徴とするセラミック系絶縁層と金属層との積層体の製造方法。

【請求項1】

セラミック系絶縁層と金属層との積層体であって、

当該金属層には、前記セラミック系絶縁層が設けられる側の面に、層厚が5nm〜100nmのケイ素化合物から成る保護層が設けられたこと、

を特徴とするセラミック系絶縁層と金属層との積層体。

【請求項2】

前記保護層はアモルファス状態のケイ素化合物から成る請求項1に記載のセラミック系絶縁層と金属層との積層体。

【請求項3】

前記ケイ素化合物は、SiO2、SiNx−SiO2(x>0)及びSiNx(x>0)から選択された一種である請求項1又は請求項2に記載のセラミック系絶縁層と金属層との積層体。

【請求項4】

前記保護層は、化学溶液塗布法、化学気相反応法又は物理蒸着法のいずれかにより形成したものである請求項1〜請求項3のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項5】

前記金属層は、銅、銅合金、アルミニウム、アルミニウム合金、ニッケル及びニッケル合金から選択されるいずれか一種から成る請求項1〜請求項4のいずれかに記載のセラミック系絶縁層と金属層との積層体。

【請求項6】

前記金属層と前記保護層との間に、ニッケル、ニッケル合金、亜鉛、亜鉛合金、クロム及びクロム合金から選択される少なくともいずれか一種の表面処理層及び/又はシランカップリング剤層を備えるものである請求項1〜請求項5のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項7】

前記セラミック系絶縁層は、ゾル−ゲル法、泳動電着法、MOCVD法及びスパッタリング蒸着法のいずれかの方法を用いて形成したものである請求項1〜請求項6のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項8】

前記金属層を下部電極形成層として用い、前記セラミック系絶縁層の上面に金属材料から成る上部電極形成層が積層され、当該セラミック系絶縁層の誘電特性を利用したキャパシタ回路形成材として用いられる請求項1〜請求項7のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項9】

前記セラミック系絶縁層は、当該セラミック系絶縁層内に存在する粒子又は粒界間に樹脂成分を含浸させたものである請求項1〜請求項8のいずれか一項に記載のセラミック系絶縁層と金属層との積層体。

【請求項10】

セラミック系絶縁層と金属層との積層体の製造方法であって、

当該金属層の上面に、層厚が5nm〜100nmのケイ素化合物から成る保護層を形成する保護層形成工程と、

当該保護層の表面に当該セラミック系絶縁層を形成するセラミック系絶縁層形成工程と、

を備えることを特徴とするセラミック系絶縁層と金属層との積層体の製造方法。

【図1】

【図5】

【図6】

【図9】

【図10】

【図12】

【図13】

【図2】

【図3】

【図4】

【図7】

【図8】

【図11】

【図5】

【図6】

【図9】

【図10】

【図12】

【図13】

【図2】

【図3】

【図4】

【図7】

【図8】

【図11】

【公開番号】特開2012−947(P2012−947A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140830(P2010−140830)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]