セラミック繊維の処理方法

本発明は、金属炭化物セラミック繊維(10)の処理方法に関し、表面の繊維の化学変換によって主に炭素を含有する表面層(12)を作る、ハロゲンタイプの第1の反応性気相熱処理(S1)と、少なくとも1種の第2の反応性ガスを用いて行われ、化学変換の間に表面に形成された表面層を除去する第2の反応性気相熱処理(S2)とを含む。

【発明の詳細な説明】

【発明の概要】

【0001】

発明の背景

本発明は、複合材料の製作において強化材として使用されるセラミック繊維に関する。

【0002】

セラミック繊維は、対応するモノリシックなセラミックスのそれよりも強い機械的性質、たとえば破断応力およびワイブル係数を示し、これは主に応力を受ける体積が小さなことと、きずの総数が少ないこととのおかげである。

【0003】

しかしながら、セラミック繊維の機械的性質は、それを調製するおよび/または処理するのに使用される技術(繊維の延伸、熱分解、焼結、磨耗など)に関連するきずの存在によって制限されたままである。これらのきずは本質的には繊維の表面上に局在しているが、それらはその機械的性能への顕著な影響を有する。繊維に関する限り、このようなきずの存在は、制限された破断応力と、比較的低いワイブル係数と、航空機エンジンにおける高温部品などの用途にとっては短すぎる、負荷を受けた状態および一定の中温での空気中の寿命とを生じさせる。

【0004】

文献US 6 579 833は、炭素コーティングを、合成によって、金属炭化物、たとえば炭化珪素(SiC)の表面上に形成することを可能にする方法を記載している。文献WO 2005/007566は、ポロシティーが制御された微孔質炭素の形成するための先の方法の応用を記載している。この方法は、ハロゲンガスに基づいて炭素の表面に微孔質炭素の層を生成する反応性熱処理を行う。

【0005】

先の方法は、セラミック繊維(ZMI、Hi-NIcalon(登録商標)、Sylramic(登録商標)、Tyranno(登録商標)繊維)に、"Carbide Derived Carbon (CDC) Coatings for Tyranno ZMI SiC Fibers"、Y. Gogotsiら、Ceram. Eng. & Sci. Proc., 24, pp. 57−62 (2003年)および"Mechanical Properties of Carbon and BN Coated SiC Fibers"、Y. Gogotsiら、Ceram. Eng. & Sci. Proc., 24, pp.225−230 (2003年)という文献に記載されているように適用されており、ここでは、繊維の表面での炭素層の形成が観察されるが、その機械的性質(周囲温度での単調牽引(traction monotone)における)には何ら向上がない。

【0006】

また、文献WO 2005/092610では、セラミック繊維上にホウ素−アルミニウム−窒素(BAN)タイプの、たとえばBNおよびAl(O)Nの混合物によって形成されるコーティングを作る方法における中間段階として、セラミック複合体の酸化に耐える能力を向上させるために、セラミック繊維へのハロゲンガスを用いる熱処理の適用も使用される。

【0007】

このようなコーティングを備えたセラミック繊維は向上した機械的性質を周囲温度で示すが、酸化に耐えるその能力およびその寿命は不十分なままである。

【0008】

本発明の目的および概要

本発明の目的は、金属炭化物に基づくセラミック繊維の機械的挙動を向上させることを可能にする方法を提案し、その結果、それらが強化材を構成する複合材料の機械的挙動を向上させることを可能にすることによって、これらの問題を改善することにある。

【0009】

本発明によると、この目的は、セラミック繊維、特には炭化珪素などの金属炭化物に基づく繊維に:

・繊維の表面を化学的に変換して主に炭素からなる表面層を得る、ハロゲンタイプの少なくとも1種の第1の試薬ガスを用いて行われる第1の試薬ガス熱処理と;

・前記化学的変換の間に形成した表面層を除去する、少なくとも1種の第2の試薬ガスを用いて行われる第2の試薬ガス熱処理と

を施すという事実によって達成される。

【0010】

別種でありかつ適切な試薬ガスを使用するこれら2つの熱処理の使用は、繊維の機械的性質および寿命を制限することに最も大きな影響を与えるきずを含んだ材料の表面層を繊維から完全に除去することを可能にする。得られる繊維は、その表面を含めて、最初の繊維と同じ化学的性質のものであるが、高められた寿命および機械的性質(特に空気中での静的疲労に関するもの)を有する。第1および第2の反応性ガス熱処理の後、セラミック繊維は、前記処理の前に示されるそれの10倍を超える、空気中での平均静的疲労寿命を示す。

【0011】

第1の試薬ガスは少なくとも:二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)から選択される。

【0012】

第2の試薬ガスは少なくとも:酸素(O、O2)、オゾン(O3)、アンモニア(NH3)、水蒸気、および複数種のガスの酸化性混合物、たとえば空気から選択される。

【0013】

本発明のある特定の態様では、第1の熱処理の間に形成される表面層は、繊維の直径に依存するが、10ナノメートル(nm)から1マイクロメートル(μm)まで、または2μmまでの範囲内にある厚さを示す。

【0014】

本発明のもう1つの特定の態様では、セラミック繊維は炭化珪素に基づく繊維である。

【0015】

第1および第2の熱処理は、好ましくは、処理される繊維の熱安定温度よりも低い温度で行われる。

【0016】

第1および第2の熱処理は大気圧またはそれよりも低い圧力で行われる。

【0017】

また、本発明は、金属炭化物に基づくセラミック繊維から繊維構造体を形成することを含む繊維プリフォームの製作方法であって、繊維を本発明の処理方法にしたがって処理することを特徴とする方法も提供する。繊維は、繊維構造体を形成する前に処理してもよいし、形成した後に処理してもよい。

【0018】

繊維プリフォームを製作するための本発明の方法のある特定の態様によると、第1および第2の試薬ガス熱処理を行った後に、第3の試薬ガス熱処理を繊維構造体に対して行い;この第3の処理は、ハロゲンタイプの少なくとも1種の試薬ガスを用いて、前記繊維構造の繊維上に主に多孔質炭素からなる表面層を形成するように行う。この第3の熱処理に続いて、構造体の繊維上に熱分解炭素の層を形成する。

【0019】

試薬ガス熱処理によって得られる多孔質炭素の層は、各繊維上に、すなわち繊維の表面全体にわたって、繊維間の接触領域にも、その場で(in-situ)形成される。これは、繊維間のブリッジであって、材料の機械的強度に有害であろうし、堆積によって形成される熱分解炭素界面とともに通常観察されるブリッジが生じるのを避ける。さらに、このようにして形成される多孔質炭素層は繊維に付着して均一な厚さを示す。

【0020】

また、この多孔質炭素層は、中間層として働くことを必要とされるという特徴も示す。この層では、炭素は、特定の構造的構成を示さない。それは微孔質であり、非常に小さなサイズ(1nm未満の孔径)の細孔に関連した非常に高い(グラムあたりおよそ1500平方メートル(m2/g))比面積を示す。結果として、この微孔質炭素の層は、繊維とマトリックスとの間のクラックを逸らすのに好適である。

【0021】

さらに、微孔質炭素の層は、熱分解炭素の堆積層との優れた結合界面を構成する。

【0022】

多孔質炭素の層および熱分解炭素の層は、複合材料の機械的特性、特には破断応力および変形に関する特性を高めるのに役立つ混合炭素界面を形成する。

【0023】

試薬ガスは少なくとも:二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)から選択される。

【0024】

本発明のある特定の態様では、形成される多孔質炭素表面層は2nmから500nmまでの範囲内にある厚さを示す。

【0025】

また、本発明は、複合材料部品の製作方法であって、繊維プリフォームを製作するための本発明の方法によって繊維プリフォームを作ることと、その後このプリフォームを緻密にすることとを含む方法も提供する。

【0026】

本発明の他の特徴および利点は、非制限的な例として、添付の図面を参照しながら示す本発明の特定の実施形態についての以下の説明から明らかになる。

【図面の簡単な説明】

【0027】

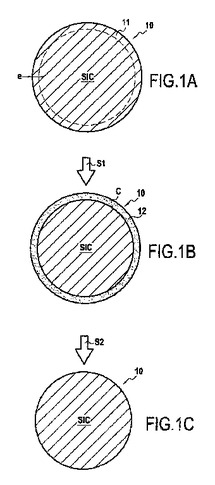

【図1】図1Aないし図1Cは、本発明の方法の実施によって処理したSiC繊維の概略断面図である。

【図2】図2は、本発明の方法による処理の前後でのSiC繊維に対して行った寿命の測定結果を示している。

【図3】図3は、本発明の方法による処理の前後でのSiC繊維に対して行った寿命の測定結果を示している。

【0028】

実施の詳細な説明

本発明の方法は、セラミック繊維から、この繊維の機械的性質および寿命を制限する原因でありうるきずを含む表面層を除去する解決策を提案する。この方法は、金属炭化物、たとえば炭化珪素に基づくセラミック繊維に適用される。本発明の方法は、別種の反応ガスを用いて行う2つの熱処理を含む。

【0029】

図1Aは、SiC繊維10の非常に概略化した図である。上で説明したように、SiC繊維10は、その表面の近傍に領域11を含んでおり、この領域は、繊維の機械的性質および寿命を制限する原因となりうるきずの殆どを含んでいる。領域11は厚さeを示し、これは、繊維の性質およびその初期平均径に応じて多様である。この厚さは、典型的には、10nmから2μmまでの範囲内にある。領域11の厚さeは、除去される表面層の厚さに対応している。

【0030】

第1の熱処理は、セラミック繊維の表面を、この表面上の繊維のセラミック材料を化学的に変換するたとえば二塩素(Cl2)などのハロゲンタイプのガスまたはガス混合物と接触させて、それにより本質的に炭素からなる別種の材料の表面層12を形成することにある(工程S1、図1B)。試薬ガス中に存在するハロゲン化合物は、繊維材料のその表面に存在する金属(および場合によりさらに酸素)を引き抜き、それを気体流出物の形態で排出させる。このようにして、繊維上に、主に炭素からなりかつ領域11のそれ以上の厚さを示す表面層または表面残留物が残る。

【0031】

第2の熱処理は、このようにして変換された表面を有する繊維を、表面層12の材料を選択的に攻撃し、それを排出される気体流出物に変換するのに好適な第2のガスまたはガス混合物に接触させることにある(工程S2、図1C)。表面層12は本質的に炭素からなっているので、炭素を消費させるのに好適な任意のタイプのガス、たとえばアンモニア、酸素、オゾン、水蒸気、またはさらには空気を特に使用することができる。Si−CまたはSi−C−O繊維では、炭素表面残留物が、酸素を使用する場合にはCOまたはCO2の形態で、およびアンモニアを使用する場合にはHCNまたはCH4の形態で除去される。

【0032】

試薬ガス技術は、繊維のセラミックと化学的変換によって得られる表面層とを、繊維の残りの部分にダメージを与えずに、すなわち新たなきずを作らずに攻撃することに役立つ。

【0033】

さらに、1種類の試薬ガス単独では残留物を何ら残さずに繊維のセラミックを破壊することはできなかったところ、別の性質(セラミックを変換し、変換残留物を除去する)少なくとも2種類の試薬ガスの使用は、繊維の表面部分を完全に除去することを可能にする。

【0034】

繊維は、これら繊維を試薬ガスによって連続的に掃き流すことを可能にする試薬ガス入り口と、化学反応の間に放出される気体流出物を除去するための少なくとも1つの排気ダクトとを有する密閉容器内で処理される。選択される試薬ガス(ハロゲンおよび酸化性ガス)は、繊維の熱安定温度よりもはるかに低い温度で熱処理を行うことと、それにより、その機械的性質にとって不適格であろう繊維のあらゆる熱劣化を避けることとに役立つ。たとえば、Si−C−O繊維(約1000℃まで熱的に安定である)のために二塩素および酸素を選択することは、本発明の方法の第1および第2の処理を700℃未満の温度で行うことを可能にする。

【0035】

ハロゲンガスまたはガス混合物を用いて行われる第1の熱処理は、除去すべき表面層の厚さ、すなわち繊維の機械的性質および寿命を制限する原因でありうるきずが及んでいる厚さを決定するのに役立つ。第2の熱処理の間に使用される試薬ガスは、繊維の残りの部分にダメージを与えることなく、炭素残留物を選択的に除去する。第1の熱処理の間に使用する試薬ガスの性質に応じて、繊維のその表面での化学的変換によって形成される炭素残留物の厚さは、処理の温度および/または継続時間を制御することによって調節できる。

【0036】

第1および第2の熱処理の継続時間は、使用するガスの性質に応じて、特にガスの繊維の材料との反応性に応じて、および繊維の表面から除去することが望まれる厚さに応じて定められる。例として、第1および第2の処理は、各々1時間の継続時間にわたって行うことができる。

【0037】

セラミック繊維は、あらゆる形態、たとえば、ヤーン、ロービング、撚り線ストランド、トウ、織布、フェルト、マット、およびさらには二または三次元プリフォームの形態で処理してもよい。

【0038】

本発明の方法によって処理されたセラミック繊維は、有利には、複合材料部品用の繊維プリフォームを作るのに使用できる。

【0039】

繊維強化複合材料部品の製作は周知されている。それは、製作しようとする部品の形状に近い形状を有するセラミック繊維プリフォームを作ることと、このプリフォームをマトリックスで緻密にすることとを一般に含む。

【0040】

繊維プリフォームは部品の強化材を構成し、それは部品の機械的性質にとって必要な役割を果たす。このプリフォームは、ヤーン、トウ、組紐、織布、フェルトなどの形態でありうるセラミック繊維の繊維ファブリックから得られる。付形は、トウのファブリックまたはシート,,,の二次元プライを巻き付け、製織し、スタッキングし、任意に針縫いすることによって行われる。

【0041】

繊維プリフォームのセラミック繊維を、本発明の方法にしたがって処理する。プリフォームを作ったあとに繊維を処理してもよいし、その前に処理してもよい(すなわち、プリフォームを形成するのに使用される各繊維ファブリックに対してこの処理を適用してもよい)。

【0042】

繊維を緻密にする前、その繊維に、微孔質炭素と熱分解炭素とが混合した中間相をさらに提供してもよい。この目的のために、繊維プリフォームを構成する繊維ファブリックに、第1の熱処理に類似した試薬ガス技術、すなわち、セラミック繊維の表面をたとえば二塩素(Cl2)などのハロゲンタイプのガスまたはガス混合物に接触させ、それにより繊維のセラミック材料をその表面で化学的に変換し、別のものでありかつ本質的に微孔質炭素からなる材料の表面層を形成することにある技術を使用する第3の熱処理を施す。試薬ガス中に存在するハロゲン化合物は繊維の材料中のその表面に存在する珪素(および場合によりさらに酸素)を引き抜き、それらを気体流出物の形態で排出する。このようにして、主に多孔質炭素からなる表面層または表面残留物が繊維上に残る。このような熱処理は、特に"Mechanical Properties of Carbon and BN Coated SiC Fibers", G. Belhauら、Ceramic engineering and science proceedings [0196-6219]、2003年、vol. 24、pp. 225-230という文献に記載されている。

【0043】

繊維ファブリックは、このファブリックの繊維を試薬ガスによって掃き流すことを可能にする試薬ガス入り口と、化学反応の間に放出される気体流出物を除去するための少なくとも1つの排気ダクトとを有する密閉容器内で処理される。第1の熱処理と同様に、熱処理を繊維の熱安定温度よりも遥かに低い温度で行うことを可能にする試薬ガス、たとえば二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)などが選択される。

【0044】

熱処理の間に使用される試薬ガスの性質に応じて、繊維の表面を化学的に変換することによって形成される多孔質炭素層の厚さを、処理の温度および/または継続時間を制御することによって調節できる。

【0045】

この第3の熱処理のあと、この構造の各繊維の表面は、繊維間の接触の領域にさえも、均一な厚さを示す多孔質炭素の表面層を含む。熱処理ののち、多孔質炭素の層が各繊維の表面全体にわたって存在するので、繊維間のブリッジの領域はもはや何ら残らない。

【0046】

次に、熱分解炭素の層を、化学ガス浸透(CGI)によって、ファブリックの繊維上に堆積させる。このような堆積は周知されている。例として、以下の文献を参照できる:US 5 026 604、US 4 752 503、およびUS 4 748 079。その他として、置換されかつ低圧下に維持された(たとえばCH4の)炭化水素雰囲気に繊維ファブリックを接触させ、少なくとも850℃まで温度を上昇させることによって堆積を行うことができる。熱分解炭素の層の厚さは、堆積の継続時間によって決まる。

【0047】

繊維強化材は、液体技術(マトリックス前駆体樹脂での含浸、ならびに架橋および熱分解による変換,これらのプロセスは繰り返されてもよい)によって、または気体技術(マトリックスの化学蒸気浸透(CVI))によって緻密にすることができる。

【0048】

本発明は、セラミックマトリックス、特には炭化物、窒化物、耐熱性酸化物などのマトリックスで緻密にされたセラミック繊維強化材によって形成されたセラミックマトリックス複合材(CMC)材料部品の製造に特に適用される。このようなセラミック繊維CMC材料の典型例は、SiC−SiC材料(炭化珪素繊維強化材および炭化珪素マトリックス)である。

【0049】

本発明の処理方法の有効性を検証するために、炭化珪素に基づくセラミック繊維に対して以下の試験を行った。

【0050】

試験1

供給業者Nippon Carbon Co. LtdからのNicalon(登録商標)SiC繊維に対して、以下の2つの反応性熱処理を施した:

・大気圧にある二塩素中での、30分(min)にわたる600℃での第1の熱処理;および

・大気圧にある空気中での、45分にわたる550℃での第2の熱処理。

【0051】

周囲温度での繊維モノフィラメントの牽引における平均破断応力は、反応性熱処理の前では2347メガパスカル(MPa)であり、熱処理後では4085MPaであり、すなわち約74%の改善があった。

【0052】

さらに、乾燥ヤーンに対し、400MPaの応力をかけながら、600℃の空気中で静的疲労試験を施した。これらの試験の結果を図2に示す。

【0053】

平均寿命(ヤーンの破断の50%の確率に関連する)は、反応性熱処理の前(図2におけるバッチA)では6時間であり、この処理の後(図2におけるバッチB)では250時間であった。さらに、寿命のばらつき(ここでは、実験的に得られた寿命の最大値と最小値との差として定義される)は、反応性熱処理の前(図2におけるバッチA)では10,000であり、この処理の後(図2におけるバッチB)ではわずかに10であった。

【0054】

試験2

供給業者UBE Industries Co. LtdからのTyranno ZMI(登録商標)SiC繊維に対し、以下の2つの反応性熱処理を施した:

・大気圧にある二塩素中での、625℃での45分(min)の第1の熱処理;および

・大気圧にある空気中での、550℃での45分の第2の熱処理。

【0055】

周囲温度での繊維モノフィラメントの牽引における平均破断応力は、反応性熱処理の前では3198MPaであり、熱処理後では4013MPaであり、すなわち約25%よりも優れた改善があった。

【0056】

さらに、乾燥ヤーンに対し、500MPaの応力をかけながら、600℃の空気中での静的疲労試験を施した。これらの試験の結果を図3に示す。

【0057】

平均寿命(ヤーンの破断の50%の確率に関連する)は、反応性熱処理の前(図3におけるバッチA)では19時間であり、この処理の後(図3におけるバッチB)では234時間であった。さらに、寿命のばらつき(ここでは、実験的に得られた寿命の最大値と最小値との差として定義される)は、反応性熱処理の前(図3におけるバッチA)では100であり、この処理の後(図3におけるバッチB)ではわずかに20であった。

【発明の概要】

【0001】

発明の背景

本発明は、複合材料の製作において強化材として使用されるセラミック繊維に関する。

【0002】

セラミック繊維は、対応するモノリシックなセラミックスのそれよりも強い機械的性質、たとえば破断応力およびワイブル係数を示し、これは主に応力を受ける体積が小さなことと、きずの総数が少ないこととのおかげである。

【0003】

しかしながら、セラミック繊維の機械的性質は、それを調製するおよび/または処理するのに使用される技術(繊維の延伸、熱分解、焼結、磨耗など)に関連するきずの存在によって制限されたままである。これらのきずは本質的には繊維の表面上に局在しているが、それらはその機械的性能への顕著な影響を有する。繊維に関する限り、このようなきずの存在は、制限された破断応力と、比較的低いワイブル係数と、航空機エンジンにおける高温部品などの用途にとっては短すぎる、負荷を受けた状態および一定の中温での空気中の寿命とを生じさせる。

【0004】

文献US 6 579 833は、炭素コーティングを、合成によって、金属炭化物、たとえば炭化珪素(SiC)の表面上に形成することを可能にする方法を記載している。文献WO 2005/007566は、ポロシティーが制御された微孔質炭素の形成するための先の方法の応用を記載している。この方法は、ハロゲンガスに基づいて炭素の表面に微孔質炭素の層を生成する反応性熱処理を行う。

【0005】

先の方法は、セラミック繊維(ZMI、Hi-NIcalon(登録商標)、Sylramic(登録商標)、Tyranno(登録商標)繊維)に、"Carbide Derived Carbon (CDC) Coatings for Tyranno ZMI SiC Fibers"、Y. Gogotsiら、Ceram. Eng. & Sci. Proc., 24, pp. 57−62 (2003年)および"Mechanical Properties of Carbon and BN Coated SiC Fibers"、Y. Gogotsiら、Ceram. Eng. & Sci. Proc., 24, pp.225−230 (2003年)という文献に記載されているように適用されており、ここでは、繊維の表面での炭素層の形成が観察されるが、その機械的性質(周囲温度での単調牽引(traction monotone)における)には何ら向上がない。

【0006】

また、文献WO 2005/092610では、セラミック繊維上にホウ素−アルミニウム−窒素(BAN)タイプの、たとえばBNおよびAl(O)Nの混合物によって形成されるコーティングを作る方法における中間段階として、セラミック複合体の酸化に耐える能力を向上させるために、セラミック繊維へのハロゲンガスを用いる熱処理の適用も使用される。

【0007】

このようなコーティングを備えたセラミック繊維は向上した機械的性質を周囲温度で示すが、酸化に耐えるその能力およびその寿命は不十分なままである。

【0008】

本発明の目的および概要

本発明の目的は、金属炭化物に基づくセラミック繊維の機械的挙動を向上させることを可能にする方法を提案し、その結果、それらが強化材を構成する複合材料の機械的挙動を向上させることを可能にすることによって、これらの問題を改善することにある。

【0009】

本発明によると、この目的は、セラミック繊維、特には炭化珪素などの金属炭化物に基づく繊維に:

・繊維の表面を化学的に変換して主に炭素からなる表面層を得る、ハロゲンタイプの少なくとも1種の第1の試薬ガスを用いて行われる第1の試薬ガス熱処理と;

・前記化学的変換の間に形成した表面層を除去する、少なくとも1種の第2の試薬ガスを用いて行われる第2の試薬ガス熱処理と

を施すという事実によって達成される。

【0010】

別種でありかつ適切な試薬ガスを使用するこれら2つの熱処理の使用は、繊維の機械的性質および寿命を制限することに最も大きな影響を与えるきずを含んだ材料の表面層を繊維から完全に除去することを可能にする。得られる繊維は、その表面を含めて、最初の繊維と同じ化学的性質のものであるが、高められた寿命および機械的性質(特に空気中での静的疲労に関するもの)を有する。第1および第2の反応性ガス熱処理の後、セラミック繊維は、前記処理の前に示されるそれの10倍を超える、空気中での平均静的疲労寿命を示す。

【0011】

第1の試薬ガスは少なくとも:二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)から選択される。

【0012】

第2の試薬ガスは少なくとも:酸素(O、O2)、オゾン(O3)、アンモニア(NH3)、水蒸気、および複数種のガスの酸化性混合物、たとえば空気から選択される。

【0013】

本発明のある特定の態様では、第1の熱処理の間に形成される表面層は、繊維の直径に依存するが、10ナノメートル(nm)から1マイクロメートル(μm)まで、または2μmまでの範囲内にある厚さを示す。

【0014】

本発明のもう1つの特定の態様では、セラミック繊維は炭化珪素に基づく繊維である。

【0015】

第1および第2の熱処理は、好ましくは、処理される繊維の熱安定温度よりも低い温度で行われる。

【0016】

第1および第2の熱処理は大気圧またはそれよりも低い圧力で行われる。

【0017】

また、本発明は、金属炭化物に基づくセラミック繊維から繊維構造体を形成することを含む繊維プリフォームの製作方法であって、繊維を本発明の処理方法にしたがって処理することを特徴とする方法も提供する。繊維は、繊維構造体を形成する前に処理してもよいし、形成した後に処理してもよい。

【0018】

繊維プリフォームを製作するための本発明の方法のある特定の態様によると、第1および第2の試薬ガス熱処理を行った後に、第3の試薬ガス熱処理を繊維構造体に対して行い;この第3の処理は、ハロゲンタイプの少なくとも1種の試薬ガスを用いて、前記繊維構造の繊維上に主に多孔質炭素からなる表面層を形成するように行う。この第3の熱処理に続いて、構造体の繊維上に熱分解炭素の層を形成する。

【0019】

試薬ガス熱処理によって得られる多孔質炭素の層は、各繊維上に、すなわち繊維の表面全体にわたって、繊維間の接触領域にも、その場で(in-situ)形成される。これは、繊維間のブリッジであって、材料の機械的強度に有害であろうし、堆積によって形成される熱分解炭素界面とともに通常観察されるブリッジが生じるのを避ける。さらに、このようにして形成される多孔質炭素層は繊維に付着して均一な厚さを示す。

【0020】

また、この多孔質炭素層は、中間層として働くことを必要とされるという特徴も示す。この層では、炭素は、特定の構造的構成を示さない。それは微孔質であり、非常に小さなサイズ(1nm未満の孔径)の細孔に関連した非常に高い(グラムあたりおよそ1500平方メートル(m2/g))比面積を示す。結果として、この微孔質炭素の層は、繊維とマトリックスとの間のクラックを逸らすのに好適である。

【0021】

さらに、微孔質炭素の層は、熱分解炭素の堆積層との優れた結合界面を構成する。

【0022】

多孔質炭素の層および熱分解炭素の層は、複合材料の機械的特性、特には破断応力および変形に関する特性を高めるのに役立つ混合炭素界面を形成する。

【0023】

試薬ガスは少なくとも:二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)から選択される。

【0024】

本発明のある特定の態様では、形成される多孔質炭素表面層は2nmから500nmまでの範囲内にある厚さを示す。

【0025】

また、本発明は、複合材料部品の製作方法であって、繊維プリフォームを製作するための本発明の方法によって繊維プリフォームを作ることと、その後このプリフォームを緻密にすることとを含む方法も提供する。

【0026】

本発明の他の特徴および利点は、非制限的な例として、添付の図面を参照しながら示す本発明の特定の実施形態についての以下の説明から明らかになる。

【図面の簡単な説明】

【0027】

【図1】図1Aないし図1Cは、本発明の方法の実施によって処理したSiC繊維の概略断面図である。

【図2】図2は、本発明の方法による処理の前後でのSiC繊維に対して行った寿命の測定結果を示している。

【図3】図3は、本発明の方法による処理の前後でのSiC繊維に対して行った寿命の測定結果を示している。

【0028】

実施の詳細な説明

本発明の方法は、セラミック繊維から、この繊維の機械的性質および寿命を制限する原因でありうるきずを含む表面層を除去する解決策を提案する。この方法は、金属炭化物、たとえば炭化珪素に基づくセラミック繊維に適用される。本発明の方法は、別種の反応ガスを用いて行う2つの熱処理を含む。

【0029】

図1Aは、SiC繊維10の非常に概略化した図である。上で説明したように、SiC繊維10は、その表面の近傍に領域11を含んでおり、この領域は、繊維の機械的性質および寿命を制限する原因となりうるきずの殆どを含んでいる。領域11は厚さeを示し、これは、繊維の性質およびその初期平均径に応じて多様である。この厚さは、典型的には、10nmから2μmまでの範囲内にある。領域11の厚さeは、除去される表面層の厚さに対応している。

【0030】

第1の熱処理は、セラミック繊維の表面を、この表面上の繊維のセラミック材料を化学的に変換するたとえば二塩素(Cl2)などのハロゲンタイプのガスまたはガス混合物と接触させて、それにより本質的に炭素からなる別種の材料の表面層12を形成することにある(工程S1、図1B)。試薬ガス中に存在するハロゲン化合物は、繊維材料のその表面に存在する金属(および場合によりさらに酸素)を引き抜き、それを気体流出物の形態で排出させる。このようにして、繊維上に、主に炭素からなりかつ領域11のそれ以上の厚さを示す表面層または表面残留物が残る。

【0031】

第2の熱処理は、このようにして変換された表面を有する繊維を、表面層12の材料を選択的に攻撃し、それを排出される気体流出物に変換するのに好適な第2のガスまたはガス混合物に接触させることにある(工程S2、図1C)。表面層12は本質的に炭素からなっているので、炭素を消費させるのに好適な任意のタイプのガス、たとえばアンモニア、酸素、オゾン、水蒸気、またはさらには空気を特に使用することができる。Si−CまたはSi−C−O繊維では、炭素表面残留物が、酸素を使用する場合にはCOまたはCO2の形態で、およびアンモニアを使用する場合にはHCNまたはCH4の形態で除去される。

【0032】

試薬ガス技術は、繊維のセラミックと化学的変換によって得られる表面層とを、繊維の残りの部分にダメージを与えずに、すなわち新たなきずを作らずに攻撃することに役立つ。

【0033】

さらに、1種類の試薬ガス単独では残留物を何ら残さずに繊維のセラミックを破壊することはできなかったところ、別の性質(セラミックを変換し、変換残留物を除去する)少なくとも2種類の試薬ガスの使用は、繊維の表面部分を完全に除去することを可能にする。

【0034】

繊維は、これら繊維を試薬ガスによって連続的に掃き流すことを可能にする試薬ガス入り口と、化学反応の間に放出される気体流出物を除去するための少なくとも1つの排気ダクトとを有する密閉容器内で処理される。選択される試薬ガス(ハロゲンおよび酸化性ガス)は、繊維の熱安定温度よりもはるかに低い温度で熱処理を行うことと、それにより、その機械的性質にとって不適格であろう繊維のあらゆる熱劣化を避けることとに役立つ。たとえば、Si−C−O繊維(約1000℃まで熱的に安定である)のために二塩素および酸素を選択することは、本発明の方法の第1および第2の処理を700℃未満の温度で行うことを可能にする。

【0035】

ハロゲンガスまたはガス混合物を用いて行われる第1の熱処理は、除去すべき表面層の厚さ、すなわち繊維の機械的性質および寿命を制限する原因でありうるきずが及んでいる厚さを決定するのに役立つ。第2の熱処理の間に使用される試薬ガスは、繊維の残りの部分にダメージを与えることなく、炭素残留物を選択的に除去する。第1の熱処理の間に使用する試薬ガスの性質に応じて、繊維のその表面での化学的変換によって形成される炭素残留物の厚さは、処理の温度および/または継続時間を制御することによって調節できる。

【0036】

第1および第2の熱処理の継続時間は、使用するガスの性質に応じて、特にガスの繊維の材料との反応性に応じて、および繊維の表面から除去することが望まれる厚さに応じて定められる。例として、第1および第2の処理は、各々1時間の継続時間にわたって行うことができる。

【0037】

セラミック繊維は、あらゆる形態、たとえば、ヤーン、ロービング、撚り線ストランド、トウ、織布、フェルト、マット、およびさらには二または三次元プリフォームの形態で処理してもよい。

【0038】

本発明の方法によって処理されたセラミック繊維は、有利には、複合材料部品用の繊維プリフォームを作るのに使用できる。

【0039】

繊維強化複合材料部品の製作は周知されている。それは、製作しようとする部品の形状に近い形状を有するセラミック繊維プリフォームを作ることと、このプリフォームをマトリックスで緻密にすることとを一般に含む。

【0040】

繊維プリフォームは部品の強化材を構成し、それは部品の機械的性質にとって必要な役割を果たす。このプリフォームは、ヤーン、トウ、組紐、織布、フェルトなどの形態でありうるセラミック繊維の繊維ファブリックから得られる。付形は、トウのファブリックまたはシート,,,の二次元プライを巻き付け、製織し、スタッキングし、任意に針縫いすることによって行われる。

【0041】

繊維プリフォームのセラミック繊維を、本発明の方法にしたがって処理する。プリフォームを作ったあとに繊維を処理してもよいし、その前に処理してもよい(すなわち、プリフォームを形成するのに使用される各繊維ファブリックに対してこの処理を適用してもよい)。

【0042】

繊維を緻密にする前、その繊維に、微孔質炭素と熱分解炭素とが混合した中間相をさらに提供してもよい。この目的のために、繊維プリフォームを構成する繊維ファブリックに、第1の熱処理に類似した試薬ガス技術、すなわち、セラミック繊維の表面をたとえば二塩素(Cl2)などのハロゲンタイプのガスまたはガス混合物に接触させ、それにより繊維のセラミック材料をその表面で化学的に変換し、別のものでありかつ本質的に微孔質炭素からなる材料の表面層を形成することにある技術を使用する第3の熱処理を施す。試薬ガス中に存在するハロゲン化合物は繊維の材料中のその表面に存在する珪素(および場合によりさらに酸素)を引き抜き、それらを気体流出物の形態で排出する。このようにして、主に多孔質炭素からなる表面層または表面残留物が繊維上に残る。このような熱処理は、特に"Mechanical Properties of Carbon and BN Coated SiC Fibers", G. Belhauら、Ceramic engineering and science proceedings [0196-6219]、2003年、vol. 24、pp. 225-230という文献に記載されている。

【0043】

繊維ファブリックは、このファブリックの繊維を試薬ガスによって掃き流すことを可能にする試薬ガス入り口と、化学反応の間に放出される気体流出物を除去するための少なくとも1つの排気ダクトとを有する密閉容器内で処理される。第1の熱処理と同様に、熱処理を繊維の熱安定温度よりも遥かに低い温度で行うことを可能にする試薬ガス、たとえば二塩素(Cl2)、塩化水素(HCl)、および二フッ素(F2)などが選択される。

【0044】

熱処理の間に使用される試薬ガスの性質に応じて、繊維の表面を化学的に変換することによって形成される多孔質炭素層の厚さを、処理の温度および/または継続時間を制御することによって調節できる。

【0045】

この第3の熱処理のあと、この構造の各繊維の表面は、繊維間の接触の領域にさえも、均一な厚さを示す多孔質炭素の表面層を含む。熱処理ののち、多孔質炭素の層が各繊維の表面全体にわたって存在するので、繊維間のブリッジの領域はもはや何ら残らない。

【0046】

次に、熱分解炭素の層を、化学ガス浸透(CGI)によって、ファブリックの繊維上に堆積させる。このような堆積は周知されている。例として、以下の文献を参照できる:US 5 026 604、US 4 752 503、およびUS 4 748 079。その他として、置換されかつ低圧下に維持された(たとえばCH4の)炭化水素雰囲気に繊維ファブリックを接触させ、少なくとも850℃まで温度を上昇させることによって堆積を行うことができる。熱分解炭素の層の厚さは、堆積の継続時間によって決まる。

【0047】

繊維強化材は、液体技術(マトリックス前駆体樹脂での含浸、ならびに架橋および熱分解による変換,これらのプロセスは繰り返されてもよい)によって、または気体技術(マトリックスの化学蒸気浸透(CVI))によって緻密にすることができる。

【0048】

本発明は、セラミックマトリックス、特には炭化物、窒化物、耐熱性酸化物などのマトリックスで緻密にされたセラミック繊維強化材によって形成されたセラミックマトリックス複合材(CMC)材料部品の製造に特に適用される。このようなセラミック繊維CMC材料の典型例は、SiC−SiC材料(炭化珪素繊維強化材および炭化珪素マトリックス)である。

【0049】

本発明の処理方法の有効性を検証するために、炭化珪素に基づくセラミック繊維に対して以下の試験を行った。

【0050】

試験1

供給業者Nippon Carbon Co. LtdからのNicalon(登録商標)SiC繊維に対して、以下の2つの反応性熱処理を施した:

・大気圧にある二塩素中での、30分(min)にわたる600℃での第1の熱処理;および

・大気圧にある空気中での、45分にわたる550℃での第2の熱処理。

【0051】

周囲温度での繊維モノフィラメントの牽引における平均破断応力は、反応性熱処理の前では2347メガパスカル(MPa)であり、熱処理後では4085MPaであり、すなわち約74%の改善があった。

【0052】

さらに、乾燥ヤーンに対し、400MPaの応力をかけながら、600℃の空気中で静的疲労試験を施した。これらの試験の結果を図2に示す。

【0053】

平均寿命(ヤーンの破断の50%の確率に関連する)は、反応性熱処理の前(図2におけるバッチA)では6時間であり、この処理の後(図2におけるバッチB)では250時間であった。さらに、寿命のばらつき(ここでは、実験的に得られた寿命の最大値と最小値との差として定義される)は、反応性熱処理の前(図2におけるバッチA)では10,000であり、この処理の後(図2におけるバッチB)ではわずかに10であった。

【0054】

試験2

供給業者UBE Industries Co. LtdからのTyranno ZMI(登録商標)SiC繊維に対し、以下の2つの反応性熱処理を施した:

・大気圧にある二塩素中での、625℃での45分(min)の第1の熱処理;および

・大気圧にある空気中での、550℃での45分の第2の熱処理。

【0055】

周囲温度での繊維モノフィラメントの牽引における平均破断応力は、反応性熱処理の前では3198MPaであり、熱処理後では4013MPaであり、すなわち約25%よりも優れた改善があった。

【0056】

さらに、乾燥ヤーンに対し、500MPaの応力をかけながら、600℃の空気中での静的疲労試験を施した。これらの試験の結果を図3に示す。

【0057】

平均寿命(ヤーンの破断の50%の確率に関連する)は、反応性熱処理の前(図3におけるバッチA)では19時間であり、この処理の後(図3におけるバッチB)では234時間であった。さらに、寿命のばらつき(ここでは、実験的に得られた寿命の最大値と最小値との差として定義される)は、反応性熱処理の前(図3におけるバッチA)では100であり、この処理の後(図3におけるバッチB)ではわずかに20であった。

【特許請求の範囲】

【請求項1】

金属炭化物に基づくセラミック繊維の処理方法であって、前記繊維の表面を化学的に変換して主に炭素からなる表面層を得る、ハロゲンタイプの少なくとも1種の第1の試薬ガスを用いて行われる第1の試薬ガス熱処理と、前記化学的変換の間に形成された前記表面層を除去する、少なくとも1種の第2の試薬ガスを用いて行われる第2の試薬ガス熱処理とを含む方法。

【請求項2】

前記第1の試薬ガスは少なくとも:二塩素、二フッ素、および塩化水素から選択されることを特徴とする請求項1に記載の方法。

【請求項3】

前記第2の試薬ガスは少なくとも:酸素、オゾン、水蒸気、アンモニア、および空気から選択されることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記第1の熱処理の間に形成される前記表面層が10nmから2μmまでの範囲内にある厚さを示すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項5】

前記セラミック繊維は炭化珪素に基づく繊維であることを特徴とする請求項1ないし4の何れか1項に記載の方法。

【請求項6】

前記第1および第2の熱処理を前記セラミック繊維の熱安定温度よりも低い温度で行うことを特徴とする請求項1ないし5の何れか1項に記載の方法。

【請求項7】

前記第1および第2の熱処理を大気圧で行うことを特徴とする請求項1ないし6の何れか1項に記載の方法。

【請求項8】

前記第1および第2の試薬ガス熱処理の後、前記セラミック繊維は、前記処理の前に示されるそれよりも25%を超えて大きい、周囲温度での平均破断応力を示すことを特徴とする請求項1ないし7の何れか1項に記載の方法。

【請求項9】

前記第1および第2の試薬ガス熱処理の後、前記セラミック繊維は、前記処理の前に示されるそれの10倍を超える、空気中での静的疲労平均寿命を示すことを特徴とする請求項1ないし8の何れか1項に記載の方法。

【請求項10】

金属炭化物に基づくセラミック繊維から繊維構造体を形成することを含む繊維プリフォームの製作方法であって、請求項1ないし9の何れか1項に記載の処理方法によって前記繊維を処理することを特徴とする方法。

【請求項11】

前記繊維構造体を形成する前に前記繊維を処理することを特徴とする請求項10に記載の方法。

【請求項12】

前記繊維構造体を形成した後に前記繊維を処理することを特徴とする請求項10に記載の方法。

【請求項13】

ハロゲンタイプの少なくとも1種の試薬ガスを使用して前記繊維構造体に第3の試薬ガス熱処理を行い、前記繊維構造体の繊維上に、主に多孔質炭素からなる表面層を形成することと、前記繊維上に熱分解炭素の層を形成することとをさらに含むことを特徴とする請求項10ないし12の何れか1項に記載の方法。

【請求項14】

多孔質炭素の前記表面層は2nmから500nmまでの範囲内にある厚さを示すことを特徴とする請求項13に記載の方法。

【請求項15】

複合材料部品の製作方法であって、請求項10ないし14の何れか1項に記載の方法によって繊維プリフォームを作ることと、前記プリフォームを緻密にすることとを含む方法。

【請求項1】

金属炭化物に基づくセラミック繊維の処理方法であって、前記繊維の表面を化学的に変換して主に炭素からなる表面層を得る、ハロゲンタイプの少なくとも1種の第1の試薬ガスを用いて行われる第1の試薬ガス熱処理と、前記化学的変換の間に形成された前記表面層を除去する、少なくとも1種の第2の試薬ガスを用いて行われる第2の試薬ガス熱処理とを含む方法。

【請求項2】

前記第1の試薬ガスは少なくとも:二塩素、二フッ素、および塩化水素から選択されることを特徴とする請求項1に記載の方法。

【請求項3】

前記第2の試薬ガスは少なくとも:酸素、オゾン、水蒸気、アンモニア、および空気から選択されることを特徴とする請求項1または2に記載の方法。

【請求項4】

前記第1の熱処理の間に形成される前記表面層が10nmから2μmまでの範囲内にある厚さを示すことを特徴とする請求項1ないし3の何れか1項に記載の方法。

【請求項5】

前記セラミック繊維は炭化珪素に基づく繊維であることを特徴とする請求項1ないし4の何れか1項に記載の方法。

【請求項6】

前記第1および第2の熱処理を前記セラミック繊維の熱安定温度よりも低い温度で行うことを特徴とする請求項1ないし5の何れか1項に記載の方法。

【請求項7】

前記第1および第2の熱処理を大気圧で行うことを特徴とする請求項1ないし6の何れか1項に記載の方法。

【請求項8】

前記第1および第2の試薬ガス熱処理の後、前記セラミック繊維は、前記処理の前に示されるそれよりも25%を超えて大きい、周囲温度での平均破断応力を示すことを特徴とする請求項1ないし7の何れか1項に記載の方法。

【請求項9】

前記第1および第2の試薬ガス熱処理の後、前記セラミック繊維は、前記処理の前に示されるそれの10倍を超える、空気中での静的疲労平均寿命を示すことを特徴とする請求項1ないし8の何れか1項に記載の方法。

【請求項10】

金属炭化物に基づくセラミック繊維から繊維構造体を形成することを含む繊維プリフォームの製作方法であって、請求項1ないし9の何れか1項に記載の処理方法によって前記繊維を処理することを特徴とする方法。

【請求項11】

前記繊維構造体を形成する前に前記繊維を処理することを特徴とする請求項10に記載の方法。

【請求項12】

前記繊維構造体を形成した後に前記繊維を処理することを特徴とする請求項10に記載の方法。

【請求項13】

ハロゲンタイプの少なくとも1種の試薬ガスを使用して前記繊維構造体に第3の試薬ガス熱処理を行い、前記繊維構造体の繊維上に、主に多孔質炭素からなる表面層を形成することと、前記繊維上に熱分解炭素の層を形成することとをさらに含むことを特徴とする請求項10ないし12の何れか1項に記載の方法。

【請求項14】

多孔質炭素の前記表面層は2nmから500nmまでの範囲内にある厚さを示すことを特徴とする請求項13に記載の方法。

【請求項15】

複合材料部品の製作方法であって、請求項10ないし14の何れか1項に記載の方法によって繊維プリフォームを作ることと、前記プリフォームを緻密にすることとを含む方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2012−512339(P2012−512339A)

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−541551(P2011−541551)

【出願日】平成21年12月15日(2009.12.15)

【国際出願番号】PCT/FR2009/052529

【国際公開番号】WO2010/076475

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

【出願人】(500174661)サントル・ナショナル・ドゥ・ラ・レシェルシュ・サイエンティフィーク−セ・エン・エール・エス− (54)

【Fターム(参考)】

【公表日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【国際出願番号】PCT/FR2009/052529

【国際公開番号】WO2010/076475

【国際公開日】平成22年7月8日(2010.7.8)

【出願人】(502202281)スネクマ・プロピュルシオン・ソリド (48)

【氏名又は名称原語表記】SNECMA PROPULSION SOLIDE

【出願人】(500174661)サントル・ナショナル・ドゥ・ラ・レシェルシュ・サイエンティフィーク−セ・エン・エール・エス− (54)

【Fターム(参考)】

[ Back to top ]