セラミック薄膜の形成方法

【課題】 従来よりも低温で焼成して緻密化できるセラミック膜形成方法を提供する。

【解決手段】 助剤層20中の焼結助剤は、第1セラミック材料層18および第2セラミック材料層22内に拡散する。そのため、それらの焼結がその焼結助剤によって促進される。助剤層20は、その全体が第2セラミック材料層22に覆われており、表層部に位置しないことから、焼結助剤の揮散が好適に抑制され、延いては焼結が一層促進される。第1セラミック材料層18および第2セラミック材料層22は、何れも膜厚が薄いことから、この助剤層20からの拡散だけで十分に焼結が促進される。しかも、第1セラミック材料層18および第2セラミック材料層22内には、焼結助剤が含まれていないことから、焼結助剤の揮散に起因する気孔は生じない。

【解決手段】 助剤層20中の焼結助剤は、第1セラミック材料層18および第2セラミック材料層22内に拡散する。そのため、それらの焼結がその焼結助剤によって促進される。助剤層20は、その全体が第2セラミック材料層22に覆われており、表層部に位置しないことから、焼結助剤の揮散が好適に抑制され、延いては焼結が一層促進される。第1セラミック材料層18および第2セラミック材料層22は、何れも膜厚が薄いことから、この助剤層20からの拡散だけで十分に焼結が促進される。しかも、第1セラミック材料層18および第2セラミック材料層22内には、焼結助剤が含まれていないことから、焼結助剤の揮散に起因する気孔は生じない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体電解質等を構成するセラミック薄膜の形成方法に関するものである。

【背景技術】

【0002】

例えば、固体電解質型燃料電池(Solid Oxide Fuel Cell:SOFC)は、高効率且つ安価な発電装置であり、しかも、装置自体を小型化できると共に環境負荷も小さく、騒音や振動も殆ど無い特徴がある。そのため、蒸気タービン、ガスタービン等の内燃機関に代わる発電装置として、或いは、小規模分散型発電装置として期待されている。

【0003】

また、空気中の酸素濃度を例えば30(%)程度まで高める酸素富化技術が知られている。高濃度の酸素を含む空気は、例えば、高効率燃焼、健康機器、水耕栽培、或いは生ゴミ処理等に用いられる。この酸素富化は、例えば、空気中の分子の膜に対する溶解速度の差を利用してその膜の裏面側における酸素濃度を高めるものである。

【0004】

また、天然ガスから液化燃料を合成するプロセス(以下、ガス液化プロセスという。)が知られている。この合成プロセスは、例えば、天然ガスの主成分であるメタン(CH4)からH2とCOの混合ガスを生成し、これらからフィッシャー−トロプシュ合成(FT合成)によりメタノール(CH3OH)等のアルコールを合成し、更に水素化分解(hydrogenolysis)によって灯油や軽油等の液体燃料を合成するものである。この合成プロセスは、世界各地に分散している天然ガスを高エネルギー化し、液体状にして輸送を容易にする利点もある。これらSOFC、酸素富化、およびガス液化プロセスには、酸素イオン伝導性或いは酸素透過性を有する例えばスカンジア安定化ジルコニアやイットリア安定化ジルコニア等から成る緻密なセラミック膜が用いられる。

【0005】

上記酸素イオン伝導性セラミックスの酸素透過性能やSOFCにおける発電量はその膜厚に依存し、薄いほど透過性能が高められ延いては発電量が増大する。そのため、これらの用途においては支持体上に膜形成することで薄膜化して性能を向上させることが行われている。上記支持体は例えばジルコニアやアルミナ等の多孔質セラミックスで構成されることから、特性変化が可及的に小さくなるように、膜形成温度は可及的に低温であることが望まれる。これに対して、固体電解質膜を形成するに際して、スカンジア−イットリア安定化ジルコニア(5(mol%)Sc2O3-5(mol%)Y2O3-ZrO2)に酸化ビスマス(Bi2O3)、シリカ(SiO2)、アルミナ(Al2O3)等の焼結助剤を固溶或いは混合して、例えば1400(℃)程度の焼成温度でも緻密性を向上させること、すなわち焼結温度を低下させることが提案されている(例えば特許文献1等を参照)。

【特許文献1】特開2004−087490号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、SOFCやガス液化プロセスでは、上記酸素伝導性セラミック膜と共にインターコネクタや触媒層を設ける必要がある。これらの形成温度はセラミック膜の焼成温度よりも著しく低く、例えば触媒層の焼成温度は1000(℃)程度に過ぎない。そのため、セラミック膜および触媒層等を形成するための焼成工程を別々に実施する必要があることから、製造工程の簡略化のためにセラミック膜の焼成温度を他の構成部材の形成温度と同程度、例えば1000(℃)程度まで低下させることが望まれていた。すなわち、前述したような焼結助剤を固溶或いは混合する方法では、未だ焼結温度が高かったのである。しかも、形成しようとするセラミック膜が極めて薄い場合には、セラミック原料に比較して飽和蒸気圧が高く揮散し易い焼結助剤が焼結前に消失する。そのため、焼結助剤が焼結に殆ど寄与し得ないばかりでなく、緻密性が要求されるセラミック膜中に厚み方向に連通する細孔を生成する一因となっていた。

【0007】

因みに、例えば、セラミック膜が十分に厚い場合、例えば300(μm)程度以上の膜厚を有する場合には、焼成過程の初期に焼結助剤が消失しても、それにより生じた気孔が表面に連通せず或いは焼結収縮で無くなることから緻密な膜を得ることができる。また、膜厚が十分に厚いことから焼結助剤の消失はその表層部に留まり、残存する焼結助剤によって焼結促進効果が得られる。しかしながら、膜厚が薄い場合、例えば100(μm)程度以下の場合には、気孔が表面に連通し易く且つ膜厚に対して比較的大きくなるので焼成収縮で無くなり難くなると共に、焼結前に全て消失して焼結促進効果が失われ易いのである。このような問題は、焼結助剤を混合した場合にその消失や連通細孔の形成が問題となるようなセラミック薄膜であれば、ジルコニア等から成る固体電解質膜に限られず、種々のセラミック材料から成るもので同様に生じる。

【0008】

本発明は、以上の事情を背景として為されたものであって、その目的は、従来よりも低温で焼成して緻密化できるセラミック膜形成方法を提供することにある。

【課題を解決するための手段】

【0009】

斯かる目的を達成するため、第1発明の要旨とするところは、所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、(a)前記セラミック薄膜の焼結助剤を含む助剤層を前記支持体上に設ける工程と、(b)前記セラミック薄膜を構成するためのセラミック材料層を前記助剤層を覆って設ける工程と、(c)前記助剤層および前記セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、そのセラミック材料層から前記セラミック薄膜を生成する焼成工程とを、含むことにある。

【0010】

また、前記目的を達成するための第2発明の要旨とするところは、所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、(a)前記セラミック薄膜の厚み方向の一部を構成するための第1セラミック材料層を前記支持体上に設ける工程と、(b)前記セラミック薄膜の焼結助剤を含む助剤層を前記第1セラミック材料層上に設ける工程と、(c)前記セラミック薄膜の厚み方向の残部を構成するための第2セラミック材料層を前記助剤層を覆って設ける工程と、(d)前記第1セラミック材料層、前記助剤層、および前記第2セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、それら第1セラミック材料層および第2セラミック材料層から前記セラミック薄膜を生成する焼成工程とを、含むことにある。

【発明の効果】

【0011】

このようにすれば、焼成工程において、助剤層から焼結助剤がセラミック材料層または第1セラミック材料層および第2セラミック材料層内に拡散することから、それらの焼結が促進される。このとき、その助剤層は表層部に位置せず、緻密なセラミック薄膜を構成するためのセラミック材料層または第2セラミック材料層で覆われていることから、焼成過程における焼結助剤の消失がそれらセラミック材料層または第2セラミック材料層によって好適に抑制され、延いてはそれらの焼結が一層促進される。この結果、薄膜では助剤層からの拡散だけで十分に焼結が促進されることから、セラミック材料層または第1セラミック材料層および第2セラミック材料層内に含有させる焼結助剤の量を減じ或いはこれを無用とすることができるので、その消失に起因する気孔の発生を抑制し或いは防止できる。したがって、セラミック材料に混合された焼結助剤だけで焼結を促進していた従来に比較して低温で焼成して緻密化できる。

【0012】

特に、第2発明によれば、助剤層が第1セラミック材料層および第2セラミック材料層で挟まれるので、焼結助剤の揮散が問題になる程度に支持体が多孔質である場合にも、その支持体側への揮散が第1セラミック材料層によって好適に抑制される。そのため、このような焼結助剤が揮散し易い多孔質支持体上にセラミック薄膜を形成する構成の場合にも焼結助剤による焼結促進効果が十分に得られる利点がある。

【0013】

但し、支持体が多孔質材料で構成される場合にも、必ずしも、第2発明のようにセラミック材料層で助剤層を挟んだ構成とすることは要求されない。支持体が多孔質であって、その支持体を通して助剤層中の焼結助剤が揮散する場合にも、その焼結助剤は同時にセラミック材料層側にも拡散する。そのため、例えば、セラミック薄膜が極めて薄い場合や支持体に備えられている細孔の大きさが著しく小さい場合等、焼結助剤が揮散して完全に消失する前にセラミック薄膜の焼結が十分に促進されるのであれば、支持体と助剤層との間の第1セラミック材料層は無用である。

【0014】

また、助剤層は焼成過程でセラミック材料層内に拡散し或いは揮散することによって殆どが消失し、支持体上には殆ど残留しない。そのため、生成されるセラミック薄膜は支持体に密着形成され、第2発明の場合にも、第1セラミック材料層と第2セラミック材料層とは一体化する。すなわち、焼結助剤を層状に設けることに起因する不都合は何ら生じない。

【0015】

なお、本願にいう「セラミック薄膜」は、前記のような焼結助剤の拡散による焼結促進効果を享受し得る程度の膜厚のセラミック膜を指すものであり、その膜厚の上限は一義的に定められるものではないが、例えば、ジルコニア薄膜の場合には200(μm)程度以下の膜厚のものを意味する。

【0016】

ここで、好適には、前記セラミック薄膜は、固体電解質材料から成るものである。このようにすれば、十分に薄く且つ緻密な薄膜を低温で焼成することができるので、固体電解質として利用する目的で触媒層やインターコネクタ等を設ける場合にも、これらと同時に形成できる利点がある。

【0017】

また、好適には、前記焼成工程は、1000(℃)以下の焼成温度で処理するものである。このようにすれば、ある程度の耐熱性を有するステンレス鋼等の一般的な金属材料を支持体に用いることができるので、セラミック薄膜の製造コストが一層低下する利点がある。

【0018】

また、好適には、前記助剤層は、1〜200(μm)の範囲内、一層好適には、1〜50(μm)の範囲内の膜厚で設けられる。このようにすれば、セラミック薄膜と支持体との密着性を低下させることなくそのセラミック薄膜を低温で緻密化できる。十分な焼結促進効果を得るためには、助剤層を1(μm)以上の厚さ寸法とすること好ましい。また、セラミック薄膜と支持体との十分な密着性を得るためには、助剤層を200(μm)以下の厚さ寸法にすることが好ましく、50(μm)以下の厚さ寸法とすることが一層好ましい。

【0019】

また、好適には、前記支持体は、前記セラミック薄膜の形成面からその裏面に連通する多数の細孔を備えた多孔質体である。本発明は、このような多孔質支持体上へのセラミック薄膜形成に好適に用いられる。すなわち、本発明は前記焼成工程における処理温度に耐え得る耐熱性を有する材料であれば、適宜の材料、例えばセラミックスや耐熱金属等から成る支持体上にセラミック薄膜を形成する場合に適用されるが、特に、多孔質体に形成する場合には、焼成温度が低下させられることによってその気孔率、通気率、細孔径等の特性変化が抑制されるので、本発明を適用する効果が一層顕著に得られる。

【0020】

また、好適には、前記支持体は、耐熱性金属またはセラミックスから成るものである。耐熱性金属としては、Ni-Cr-Fe合金、Ni-Cr-Mo合金、Ni-Cr合金、若しくはこれらに少量のAl、Co、Ti、Si、Y、Wを添加した合金等が挙げられる。また、セラミックスとしては、アルミナ(酸化アルミニウム)、マグネシア(酸化マグネシウム)、炭化珪素、窒化珪素等が挙げられる。

【0021】

また、前記助剤層の形成方法は特に限定されないが、例えば、前記焼結助剤を含むスラリー中へのディッピングや前記焼結助剤を含むペーストの印刷、吹きつけ等の方法で設けられる。これらスラリーやペーストは、例えば溶剤にバインダーを溶解したビヒクルに焼結助剤粉末を分散させることで調製される。

【0022】

また、上記のスラリーやペースト等には、前記焼結助剤やビヒクル等の他に、分散剤、抑泡剤、可塑剤、ワックス、消泡剤等の有機物或いは無機物が含まれていても差し支えない。

【0023】

また、前記セラミック材料層(第1セラミック材料層および第2セラミック材料層を含む)の形成方法は特に限定されないが、例えば、固体電解質材料の原料粉末を含むスラリー中へのディッピングやその原料粉末を含むペーストの印刷、吹きつけ等の方法で設けられる。これらスラリーやペーストは、例えば溶剤にバインダーを溶解したビヒクルに固体電解質材料の原料粉末を分散させることで調製される。

【0024】

また、好適には、前記セラミック薄膜は、Mg,Ca,Sr,Ba,Ra,Sc,Yのうちの少なくとも一種で安定化されたZrO2酸素伝導性セラミックス、Ceサイトの一部をランタノイド(Ln)で置換した(CexLn1-x)O2酸素伝導性セラミックス、または、Ta2O5とMg,Ca,Sr,Ba,Ra,Sc,Yのうちの少なくとも一種の酸化物とを固溶させた酸素伝導性セラミックス(例えば、BaTa2O5、BaSrTa2O5、CaSrTa2O3等)から成るものである。

【0025】

また、好適には、前記セラミック薄膜は、ペロブスカイト型の結晶構造を有し、一般式Ln1-xAexMO3(但し、Lnはランタノイドから選択される少なくとも一種の元素であり、AeはSr,Ca,Baから選択される少なくとも一種の元素であり、MはFe,Mn,Ga,Ti,Co,Ni,Al,Si,In,Sn,Zr,V,Cr,Zn,Ge,Sc,Y,Mgから選択される少なくとも一種の元素であり、0≦x≦1。)で表される組成を有する酸素伝導セラミックスから成るものである。

【0026】

また、好適には、前記セラミック薄膜は、アルミナ、マグネシア、炭化珪素、または窒化珪素から成るものである。

【0027】

また、好適には、前記セラミック薄膜は、1〜200(μm)の範囲内、一層好適には5〜100(μm)の範囲内の膜厚を備えたものである。本発明は、このような膜厚の範囲のセラミック薄膜を形成する場合に特に好適に適用される。

【0028】

また、前記焼結助剤は、セラミック薄膜の材質に応じて適宜定められるものであり、特に限定されないが、例えば、Cax(CrO4)m(但し、0.5≦x≦4、0.25≦m≦2),SrCrO4,CoO,Bi2O3,Y2O3等が好適に用いられる。これらは、前記のジルコニア、酸化セリウム、ペロブスカイト等の固体電解質材料に対して好適に用いられる。また、アルミナに対しては、例えば、InやY等が好適に用いられる。

【0029】

また、好適には、前記焼結助剤は、1(μm)以下の平均粒径を備えたものである。焼結促進のためには可及的に微細な粒径のものを用いることが好ましい。

【発明を実施するための最良の形態】

【0030】

以下、本発明の一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【0031】

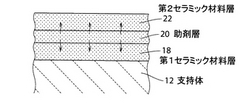

図1は、本発明のセラミック薄膜形成方法を適用して製造された固体電解質担体10の断面構造を模式的に示す図である。図1において、固体電解質担体10は、例えば薄板状の支持体12と、その表面14の例えば全面に固着形成された固体電解質薄膜16とから構成されている。

【0032】

上記の支持体12は、例えば、耐熱性金属やセラミックス、例えばLa0.8Sr0.2MnO3等のペロブスカイト材料から成るものであって、3(mm)程度の厚さ寸法を備えた薄板状を成している。支持体12には、その表面14から図示しない裏面に貫通する多数の連通細孔が備えられており、例えば30(%)程度の気孔率の多孔質体である。

【0033】

また、上記の固体電解質薄膜16は、例えば、酸素伝導セラミックス、例えばY2O3が3〜8(mol%)程度の割合で固溶されたイットリア安定化ジルコニア(YSZ)から成るものであって、5〜200(μm)程度の範囲内、例えば20(μm)程度の厚さ寸法を備えている。また、この固体電解質薄膜16は、焼結密度が理論密度の99(%)以上の緻密質膜である。

【0034】

上述したように構成された固体電解質担体10は、例えば、図2〜図4に示すように、別途製造された支持体12の表面14に第1セラミック材料層18,助剤層20,第2セラミック材料層22を設け、これらから前記固体電解質薄膜16を形成することによって製造される。なお、支持体12は、例えば、前記ペロブスカイト材料から成る原料粉末を所定の有機バインダー等と共に溶剤中に分散したスラリーから湿式成形し、或いは、これを噴霧造粒して乾式加圧成形等した後、所定温度で焼成処理を施すことによって製造される。

【0035】

図2において、支持体12の表面14に設けられている第1セラミック材料層18は、前記固体電解質薄膜16を構成するためのセラミック材料から成るものであって、例えばその固体電解質薄膜16の厚さ寸法の1/2に焼成収縮を考慮した厚さ寸法、例えば、5〜20(μm)程度の範囲内、例えば10(μm)程度の厚さ寸法でその表面14の全面を覆って設けられている。しかしながら、第1セラミック材料層18内には、その焼結を促進するための焼結助剤は何ら含まれていない。

【0036】

この第1セラミック材料層18は、例えば、酸素伝導セラミック材料粉末、例えばYSZ粉末が有機バインダーと共に溶剤中に分散させられたスラリー中に前記支持体12を浸漬して乾燥処理を施すディッピング法や、それよりも高粘度に調整されたペーストを厚膜スクリーンを用いて塗布する印刷法、或いはディスペンサによる塗布およびレベリング処理等によって形成される。なお、上記溶剤は、例えば水、アルコール、アルデヒド、ケトン類、エーテル、カルボン酸、芳香族炭化水素およびその誘導体等が用いられる。但し、これらは支持体12の材質や表面性状、或いはセラミック材料粉末の材質や原料粒径等に応じて、上記のものに限られず適宜のものが用いられ得る。

【0037】

また、上記の第1セラミック材料層18の表面に設けられている助剤層20は、例えば5〜20(μm)程度の範囲内、例えば5(μm)程度の厚さ寸法で例えばその全面を覆って設けられている。助剤層20は、第1セラミック材料層18を構成するセラミック材料の焼結助剤、例えば酸化ビスマス(Bi2O3)等から成るものである。この助剤層20は、例えば、焼結助剤粉末が有機バインダーと共に溶剤中に分散させられたスラリー中に、第1セラミック材料層18が設けられた支持体12を浸漬して乾燥処理を施すディッピング法や、それよりも高粘度に調整されたペーストを厚膜スクリーンを用いて塗布する印刷法、或いはディスペンサによる塗布およびレベリング処理等によって形成される。

【0038】

また、上記の助剤層20の表面に設けられた第2セラミック材料層22は、例えば2〜100(μm)程度の範囲内、例えば10(μm)程度の厚さ寸法を備え、例えばその全面を覆って設けられている。この第2セラミック材料層22は、第1セラミック材料層18と同一材料で構成されるものであって、これと同一の方法で形成されている。すなわち、第2セラミック材料層22内にも、その焼結を促進するための焼結助剤は何ら含まれていない。上記第2セラミック材料層22の厚さ寸法は、前記第1セラミック材料層18との合計厚さ寸法に焼成収縮を考慮した厚さ寸法が前記固体電解質薄膜16の厚さ寸法となるように定められている。

【0039】

これら第1セラミック材料層18、助剤層20、および第2セラミック材料層22は、薄いペレットやグリーンシートの積層によって形成することもできる。このように第1セラミック材料層18、助剤層20、および第2セラミック材料層22を設けた状態で、例えば酸化雰囲気中において1000(℃)程度の温度で焼成処理を施すと、第1セラミック材料層18および第2セラミック材料層22内の有機成分が焼失させられた後、それらに存在するセラミック成分の焼結が進行する。なお、焼成時間(最高温度保持時間)は、例えば1〜10時間程度である。

【0040】

上記の焼結過程において、助剤層20中の焼結助剤すなわちBi2O3は、図3に示されるように、その上下方向すなわち第1セラミック材料層18および第2セラミック材料層22内に拡散する。そのため、それら第1セラミック材料層18および第2セラミック材料層22の焼結がその焼結助剤によって促進される。このとき、助剤層20は、その全体が第2セラミック材料層22に覆われており、表層部に位置しないことから、飽和蒸気圧の比較的高いBi2O3であるにも拘らず焼結助剤の揮散が好適に抑制され、延いては焼結が一層促進される。この結果、第1セラミック材料層18および第2セラミック材料層22は、何れも前記のように極めて膜厚が薄いことから、この助剤層20からの拡散だけで十分に焼結が促進される。しかも、第1セラミック材料層18および第2セラミック材料層22内には、焼結助剤が含まれていないことから、焼結助剤の揮散に起因する気孔は生じない。したがって、本実施例によれば、焼成温度が上記のような低温であるにも拘わらず、第1セラミック材料層18および第2セラミック材料層22が十分に緻密化させられる。

【0041】

しかも、上記のように揮散し易い助剤層20は、焼成過程において拡散し或いは揮散して略全体が消失させられるので、図4にその消失後の状態を示すように、第1セラミック材料層18および第2セラミック材料層22は相互に密接させられ、一体化させられる。すなわち、前記図1に示されるように、全体が一体的に構成され且つ緻密な固体電解質薄膜16が支持体12上に形成された固体電解質担体10が得られる。なお、図1においては、上記2層に由来する境界を省略している。

【0042】

図5は、焼成完了後における固体電解質薄膜16と支持体12の境界部近傍を拡大して示すSEM画像である。この写真において、上側から順に、第2セラミック材料層22に由来する緻密質層、助剤層20に由来する多孔質層、第1セラミック材料層18に由来する緻密質層、および多孔質の支持体12が層状に示されている。助剤層20に由来する多孔質層内には、焼結助剤である酸化ビスマスは殆ど残留しておらず、ほぼZrO2のみで構成されている。すなわち、固体電解質薄膜16を構成する2層が十分に緻密化され且つ焼結助剤が残存していないことが判る。

【0043】

また、本実施例によれば、多孔質に構成されている支持体12と助剤層20との間に第1セラミック材料層18が設けられていることから、その支持体12を通して焼結助剤が消失させられることもその第1セラミック材料層18によって抑制される。そのため、固体電解質薄膜16が設けられる支持体12が薄膜で構成されているにも拘らず焼結促進効果を十分に享受できる。

【0044】

なお、図6は、焼結助剤を固体電解質材料と混合して支持体12上に塗布して焼成処理を施した従来の製造方法による固体電解質担体の断面のSEM画像である。焼成条件等は上述した本実施例と同様であり、焼成前に支持体12上に設ける膜構成だけが相違している。このような膜形成方法では、固体電解質薄膜中に多数のポア(気泡)が残存しており、緻密化が不十分であることが判る。すなわち、セラミック材料層中に含まれる焼結助剤が焼結過程で揮散するため、それに起因する気泡が生じるのである。

【0045】

また、図7は、前記図2において第2セラミック材料層22を設けず、助剤層20が露出した状態で焼成処理を施した比較例の固体電解質担体の断面のSEM画像である。この比較例においても、焼成条件等は上記実施例と同一であり、膜構成だけが異なっている。このような膜形成方法でも、上半分に示される固体電解質薄膜中に気泡が多数見られ、緻密化が不十分であることが判る。また、その固体電解質薄膜の表面には、焼成前に設けられていた助剤層20は全く残存していない。すなわち、焼結助剤の揮散を妨げるものが何ら存在しないことから、焼成過程の比較的初期において焼結助剤が完全に消失するため、助剤層20が緻密化に殆ど寄与しないのである。

【0046】

下記の表1は、種々の酸素伝導セラミックスにおいて、上記のように助剤層20を設けることによる焼結促進効果を確かめるために実施した実験結果を示したものである。この表1において、結晶系および化学式は、前記セラミック材料層18,22を構成するセラミック材料を表している。また、焼成前の層構成は、全て前記図2に示されるものと同一であり、助剤層20は全て酸化ビスマスを焼結助剤として含むものとした。各層の厚さ寸法は全て前記実施例と同一である。また、焼成温度欄は、温度を800〜1100(℃)の範囲で変化させて、粒界や粒子が識別できなくなる程度まで緻密化したものを「○」、識別できるものすなわち緻密化が不十分なものを「×」で表した。

【0047】

【表1】

【0048】

上記の表1に示されるように、ペロブスカイト型の(LaSr)(GaMg)O3、(LaSr)(GaMgCo)O3、蛍石型のY2O3-ZrO2、CaO-ZrO2、Sc2O3-ZrO2、立方晶のCeGdO3、(Ta2O5)(Sc2O3)の何れにおいても、1000(℃)以上の温度で焼成処理を施せば、十分に緻密化することが判った。また、一部の材料では、950(℃)或いは900(℃)でも緻密な固体電解質薄膜16を得ることができた。すなわち、種々の組成において、少なくとも1000(℃)以下に焼成温度が低下することが明らかとなった。従来から知られている膜形成方法では、上記のようなジルコニアは焼成温度が少なくとも1200(℃)以上であることが知られており、950(℃)まで低下させることのできる本実施例の膜形成方法が極めて優れていることが判る。

【0049】

図8は、本発明の他の実施例の固体電解質担体の製造方法すなわちセラミック薄膜形成方法を説明するための斜視図である。この実施例においては、支持体30が例えば外径が20(mm)程度、内径が15(mm)程度、厚さ寸法が2.5(mm)程度、長さ寸法が200(mm)程度の円筒形状に構成されている。支持体30は前記支持体12と同様にLa0.8Sr0.2MnO3から成る多孔質体であって、その内周面から外周面に連通する多数の微細孔を有する。その気孔率は例えば30(%)程度である。

【0050】

上記の支持体30の外周面には、前記助剤層20と同様に構成される助剤層32がその略全面を覆って設けられており、更に、その表面には、前記第1セラミック材料層18および第2セラミック材料層22と同様に構成されるセラミック材料層34がその助剤層32の全面を覆って設けられている。助剤層32の厚さ寸法は例えば4〜5(μm)程度であり、セラミック材料層34の厚さ寸法は例えば5(μm)程度である。これらは何れも前述した実施例と同様に、ディッピング法等を利用して設けられる。

【0051】

図9は、上記のような層構成として焼成処理を施した場合の焼成過程の脱脂後の状態を示す断面図であって、前記図3に対応するものである。この図9に示されるように、本実施例においては、セラミック材料層34が一層だけ設けられていることから、助剤層32からの焼結助剤の拡散は専ら外周側に向かう方向だけになる。

【0052】

このとき、焼結助剤は、多孔質体の支持体30を透過してその内周面にも流れ得る。しかしながら、本実施例においては、セラミック材料層34が5(μm)程度と極めて薄く、しかも、支持体30の気孔内の気体流量は微量な領域にあることから、その支持体30を透過して揮散する焼結助剤量が極めて少なくなる。そのため、このような構成においては、助剤層32と支持体30との間にセラミック材料層を設けなくとも、その助剤層32によって焼結が十分に促進され、特に支障はない。

【0053】

以上、本発明を図面を参照して詳細に説明したが、本発明は更に別の態様でも実施でき、その主旨を逸脱しない範囲で種々変更を加え得るものである。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施例のセラミック薄膜形成方法により表面に固体電解質薄膜が設けられた固体電解質担体の層構成を模式的に示す断面図である。

【図2】図1の固体電解質薄膜の形成方法を説明するための焼成前の層形成状態を説明する模式図である。

【図3】図2の層形成状態における焼成中の初期の状態を説明するための模式図である。

【図4】図2の層形成状態における焼成中の後期の状態を説明するための模式図である。

【図5】図1の固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図6】従来の製造方法により製造した固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図7】比較例の製造方法により製造した固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図8】本発明の他の実施例の焼成前における層形成状態を説明する模式図である。

【図9】図8の層形成状態における焼成中の状態を説明するための模式図である。

【符号の説明】

【0055】

12:支持体、14:表面、18:第1セラミック材料層、20:助剤層、22:第2セラミック材料層

【技術分野】

【0001】

本発明は、固体電解質等を構成するセラミック薄膜の形成方法に関するものである。

【背景技術】

【0002】

例えば、固体電解質型燃料電池(Solid Oxide Fuel Cell:SOFC)は、高効率且つ安価な発電装置であり、しかも、装置自体を小型化できると共に環境負荷も小さく、騒音や振動も殆ど無い特徴がある。そのため、蒸気タービン、ガスタービン等の内燃機関に代わる発電装置として、或いは、小規模分散型発電装置として期待されている。

【0003】

また、空気中の酸素濃度を例えば30(%)程度まで高める酸素富化技術が知られている。高濃度の酸素を含む空気は、例えば、高効率燃焼、健康機器、水耕栽培、或いは生ゴミ処理等に用いられる。この酸素富化は、例えば、空気中の分子の膜に対する溶解速度の差を利用してその膜の裏面側における酸素濃度を高めるものである。

【0004】

また、天然ガスから液化燃料を合成するプロセス(以下、ガス液化プロセスという。)が知られている。この合成プロセスは、例えば、天然ガスの主成分であるメタン(CH4)からH2とCOの混合ガスを生成し、これらからフィッシャー−トロプシュ合成(FT合成)によりメタノール(CH3OH)等のアルコールを合成し、更に水素化分解(hydrogenolysis)によって灯油や軽油等の液体燃料を合成するものである。この合成プロセスは、世界各地に分散している天然ガスを高エネルギー化し、液体状にして輸送を容易にする利点もある。これらSOFC、酸素富化、およびガス液化プロセスには、酸素イオン伝導性或いは酸素透過性を有する例えばスカンジア安定化ジルコニアやイットリア安定化ジルコニア等から成る緻密なセラミック膜が用いられる。

【0005】

上記酸素イオン伝導性セラミックスの酸素透過性能やSOFCにおける発電量はその膜厚に依存し、薄いほど透過性能が高められ延いては発電量が増大する。そのため、これらの用途においては支持体上に膜形成することで薄膜化して性能を向上させることが行われている。上記支持体は例えばジルコニアやアルミナ等の多孔質セラミックスで構成されることから、特性変化が可及的に小さくなるように、膜形成温度は可及的に低温であることが望まれる。これに対して、固体電解質膜を形成するに際して、スカンジア−イットリア安定化ジルコニア(5(mol%)Sc2O3-5(mol%)Y2O3-ZrO2)に酸化ビスマス(Bi2O3)、シリカ(SiO2)、アルミナ(Al2O3)等の焼結助剤を固溶或いは混合して、例えば1400(℃)程度の焼成温度でも緻密性を向上させること、すなわち焼結温度を低下させることが提案されている(例えば特許文献1等を参照)。

【特許文献1】特開2004−087490号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところで、SOFCやガス液化プロセスでは、上記酸素伝導性セラミック膜と共にインターコネクタや触媒層を設ける必要がある。これらの形成温度はセラミック膜の焼成温度よりも著しく低く、例えば触媒層の焼成温度は1000(℃)程度に過ぎない。そのため、セラミック膜および触媒層等を形成するための焼成工程を別々に実施する必要があることから、製造工程の簡略化のためにセラミック膜の焼成温度を他の構成部材の形成温度と同程度、例えば1000(℃)程度まで低下させることが望まれていた。すなわち、前述したような焼結助剤を固溶或いは混合する方法では、未だ焼結温度が高かったのである。しかも、形成しようとするセラミック膜が極めて薄い場合には、セラミック原料に比較して飽和蒸気圧が高く揮散し易い焼結助剤が焼結前に消失する。そのため、焼結助剤が焼結に殆ど寄与し得ないばかりでなく、緻密性が要求されるセラミック膜中に厚み方向に連通する細孔を生成する一因となっていた。

【0007】

因みに、例えば、セラミック膜が十分に厚い場合、例えば300(μm)程度以上の膜厚を有する場合には、焼成過程の初期に焼結助剤が消失しても、それにより生じた気孔が表面に連通せず或いは焼結収縮で無くなることから緻密な膜を得ることができる。また、膜厚が十分に厚いことから焼結助剤の消失はその表層部に留まり、残存する焼結助剤によって焼結促進効果が得られる。しかしながら、膜厚が薄い場合、例えば100(μm)程度以下の場合には、気孔が表面に連通し易く且つ膜厚に対して比較的大きくなるので焼成収縮で無くなり難くなると共に、焼結前に全て消失して焼結促進効果が失われ易いのである。このような問題は、焼結助剤を混合した場合にその消失や連通細孔の形成が問題となるようなセラミック薄膜であれば、ジルコニア等から成る固体電解質膜に限られず、種々のセラミック材料から成るもので同様に生じる。

【0008】

本発明は、以上の事情を背景として為されたものであって、その目的は、従来よりも低温で焼成して緻密化できるセラミック膜形成方法を提供することにある。

【課題を解決するための手段】

【0009】

斯かる目的を達成するため、第1発明の要旨とするところは、所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、(a)前記セラミック薄膜の焼結助剤を含む助剤層を前記支持体上に設ける工程と、(b)前記セラミック薄膜を構成するためのセラミック材料層を前記助剤層を覆って設ける工程と、(c)前記助剤層および前記セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、そのセラミック材料層から前記セラミック薄膜を生成する焼成工程とを、含むことにある。

【0010】

また、前記目的を達成するための第2発明の要旨とするところは、所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、(a)前記セラミック薄膜の厚み方向の一部を構成するための第1セラミック材料層を前記支持体上に設ける工程と、(b)前記セラミック薄膜の焼結助剤を含む助剤層を前記第1セラミック材料層上に設ける工程と、(c)前記セラミック薄膜の厚み方向の残部を構成するための第2セラミック材料層を前記助剤層を覆って設ける工程と、(d)前記第1セラミック材料層、前記助剤層、および前記第2セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、それら第1セラミック材料層および第2セラミック材料層から前記セラミック薄膜を生成する焼成工程とを、含むことにある。

【発明の効果】

【0011】

このようにすれば、焼成工程において、助剤層から焼結助剤がセラミック材料層または第1セラミック材料層および第2セラミック材料層内に拡散することから、それらの焼結が促進される。このとき、その助剤層は表層部に位置せず、緻密なセラミック薄膜を構成するためのセラミック材料層または第2セラミック材料層で覆われていることから、焼成過程における焼結助剤の消失がそれらセラミック材料層または第2セラミック材料層によって好適に抑制され、延いてはそれらの焼結が一層促進される。この結果、薄膜では助剤層からの拡散だけで十分に焼結が促進されることから、セラミック材料層または第1セラミック材料層および第2セラミック材料層内に含有させる焼結助剤の量を減じ或いはこれを無用とすることができるので、その消失に起因する気孔の発生を抑制し或いは防止できる。したがって、セラミック材料に混合された焼結助剤だけで焼結を促進していた従来に比較して低温で焼成して緻密化できる。

【0012】

特に、第2発明によれば、助剤層が第1セラミック材料層および第2セラミック材料層で挟まれるので、焼結助剤の揮散が問題になる程度に支持体が多孔質である場合にも、その支持体側への揮散が第1セラミック材料層によって好適に抑制される。そのため、このような焼結助剤が揮散し易い多孔質支持体上にセラミック薄膜を形成する構成の場合にも焼結助剤による焼結促進効果が十分に得られる利点がある。

【0013】

但し、支持体が多孔質材料で構成される場合にも、必ずしも、第2発明のようにセラミック材料層で助剤層を挟んだ構成とすることは要求されない。支持体が多孔質であって、その支持体を通して助剤層中の焼結助剤が揮散する場合にも、その焼結助剤は同時にセラミック材料層側にも拡散する。そのため、例えば、セラミック薄膜が極めて薄い場合や支持体に備えられている細孔の大きさが著しく小さい場合等、焼結助剤が揮散して完全に消失する前にセラミック薄膜の焼結が十分に促進されるのであれば、支持体と助剤層との間の第1セラミック材料層は無用である。

【0014】

また、助剤層は焼成過程でセラミック材料層内に拡散し或いは揮散することによって殆どが消失し、支持体上には殆ど残留しない。そのため、生成されるセラミック薄膜は支持体に密着形成され、第2発明の場合にも、第1セラミック材料層と第2セラミック材料層とは一体化する。すなわち、焼結助剤を層状に設けることに起因する不都合は何ら生じない。

【0015】

なお、本願にいう「セラミック薄膜」は、前記のような焼結助剤の拡散による焼結促進効果を享受し得る程度の膜厚のセラミック膜を指すものであり、その膜厚の上限は一義的に定められるものではないが、例えば、ジルコニア薄膜の場合には200(μm)程度以下の膜厚のものを意味する。

【0016】

ここで、好適には、前記セラミック薄膜は、固体電解質材料から成るものである。このようにすれば、十分に薄く且つ緻密な薄膜を低温で焼成することができるので、固体電解質として利用する目的で触媒層やインターコネクタ等を設ける場合にも、これらと同時に形成できる利点がある。

【0017】

また、好適には、前記焼成工程は、1000(℃)以下の焼成温度で処理するものである。このようにすれば、ある程度の耐熱性を有するステンレス鋼等の一般的な金属材料を支持体に用いることができるので、セラミック薄膜の製造コストが一層低下する利点がある。

【0018】

また、好適には、前記助剤層は、1〜200(μm)の範囲内、一層好適には、1〜50(μm)の範囲内の膜厚で設けられる。このようにすれば、セラミック薄膜と支持体との密着性を低下させることなくそのセラミック薄膜を低温で緻密化できる。十分な焼結促進効果を得るためには、助剤層を1(μm)以上の厚さ寸法とすること好ましい。また、セラミック薄膜と支持体との十分な密着性を得るためには、助剤層を200(μm)以下の厚さ寸法にすることが好ましく、50(μm)以下の厚さ寸法とすることが一層好ましい。

【0019】

また、好適には、前記支持体は、前記セラミック薄膜の形成面からその裏面に連通する多数の細孔を備えた多孔質体である。本発明は、このような多孔質支持体上へのセラミック薄膜形成に好適に用いられる。すなわち、本発明は前記焼成工程における処理温度に耐え得る耐熱性を有する材料であれば、適宜の材料、例えばセラミックスや耐熱金属等から成る支持体上にセラミック薄膜を形成する場合に適用されるが、特に、多孔質体に形成する場合には、焼成温度が低下させられることによってその気孔率、通気率、細孔径等の特性変化が抑制されるので、本発明を適用する効果が一層顕著に得られる。

【0020】

また、好適には、前記支持体は、耐熱性金属またはセラミックスから成るものである。耐熱性金属としては、Ni-Cr-Fe合金、Ni-Cr-Mo合金、Ni-Cr合金、若しくはこれらに少量のAl、Co、Ti、Si、Y、Wを添加した合金等が挙げられる。また、セラミックスとしては、アルミナ(酸化アルミニウム)、マグネシア(酸化マグネシウム)、炭化珪素、窒化珪素等が挙げられる。

【0021】

また、前記助剤層の形成方法は特に限定されないが、例えば、前記焼結助剤を含むスラリー中へのディッピングや前記焼結助剤を含むペーストの印刷、吹きつけ等の方法で設けられる。これらスラリーやペーストは、例えば溶剤にバインダーを溶解したビヒクルに焼結助剤粉末を分散させることで調製される。

【0022】

また、上記のスラリーやペースト等には、前記焼結助剤やビヒクル等の他に、分散剤、抑泡剤、可塑剤、ワックス、消泡剤等の有機物或いは無機物が含まれていても差し支えない。

【0023】

また、前記セラミック材料層(第1セラミック材料層および第2セラミック材料層を含む)の形成方法は特に限定されないが、例えば、固体電解質材料の原料粉末を含むスラリー中へのディッピングやその原料粉末を含むペーストの印刷、吹きつけ等の方法で設けられる。これらスラリーやペーストは、例えば溶剤にバインダーを溶解したビヒクルに固体電解質材料の原料粉末を分散させることで調製される。

【0024】

また、好適には、前記セラミック薄膜は、Mg,Ca,Sr,Ba,Ra,Sc,Yのうちの少なくとも一種で安定化されたZrO2酸素伝導性セラミックス、Ceサイトの一部をランタノイド(Ln)で置換した(CexLn1-x)O2酸素伝導性セラミックス、または、Ta2O5とMg,Ca,Sr,Ba,Ra,Sc,Yのうちの少なくとも一種の酸化物とを固溶させた酸素伝導性セラミックス(例えば、BaTa2O5、BaSrTa2O5、CaSrTa2O3等)から成るものである。

【0025】

また、好適には、前記セラミック薄膜は、ペロブスカイト型の結晶構造を有し、一般式Ln1-xAexMO3(但し、Lnはランタノイドから選択される少なくとも一種の元素であり、AeはSr,Ca,Baから選択される少なくとも一種の元素であり、MはFe,Mn,Ga,Ti,Co,Ni,Al,Si,In,Sn,Zr,V,Cr,Zn,Ge,Sc,Y,Mgから選択される少なくとも一種の元素であり、0≦x≦1。)で表される組成を有する酸素伝導セラミックスから成るものである。

【0026】

また、好適には、前記セラミック薄膜は、アルミナ、マグネシア、炭化珪素、または窒化珪素から成るものである。

【0027】

また、好適には、前記セラミック薄膜は、1〜200(μm)の範囲内、一層好適には5〜100(μm)の範囲内の膜厚を備えたものである。本発明は、このような膜厚の範囲のセラミック薄膜を形成する場合に特に好適に適用される。

【0028】

また、前記焼結助剤は、セラミック薄膜の材質に応じて適宜定められるものであり、特に限定されないが、例えば、Cax(CrO4)m(但し、0.5≦x≦4、0.25≦m≦2),SrCrO4,CoO,Bi2O3,Y2O3等が好適に用いられる。これらは、前記のジルコニア、酸化セリウム、ペロブスカイト等の固体電解質材料に対して好適に用いられる。また、アルミナに対しては、例えば、InやY等が好適に用いられる。

【0029】

また、好適には、前記焼結助剤は、1(μm)以下の平均粒径を備えたものである。焼結促進のためには可及的に微細な粒径のものを用いることが好ましい。

【発明を実施するための最良の形態】

【0030】

以下、本発明の一実施例を図面を参照して詳細に説明する。なお、以下の実施例において図は適宜簡略化或いは変形されており、各部の寸法比および形状等は必ずしも正確に描かれていない。

【0031】

図1は、本発明のセラミック薄膜形成方法を適用して製造された固体電解質担体10の断面構造を模式的に示す図である。図1において、固体電解質担体10は、例えば薄板状の支持体12と、その表面14の例えば全面に固着形成された固体電解質薄膜16とから構成されている。

【0032】

上記の支持体12は、例えば、耐熱性金属やセラミックス、例えばLa0.8Sr0.2MnO3等のペロブスカイト材料から成るものであって、3(mm)程度の厚さ寸法を備えた薄板状を成している。支持体12には、その表面14から図示しない裏面に貫通する多数の連通細孔が備えられており、例えば30(%)程度の気孔率の多孔質体である。

【0033】

また、上記の固体電解質薄膜16は、例えば、酸素伝導セラミックス、例えばY2O3が3〜8(mol%)程度の割合で固溶されたイットリア安定化ジルコニア(YSZ)から成るものであって、5〜200(μm)程度の範囲内、例えば20(μm)程度の厚さ寸法を備えている。また、この固体電解質薄膜16は、焼結密度が理論密度の99(%)以上の緻密質膜である。

【0034】

上述したように構成された固体電解質担体10は、例えば、図2〜図4に示すように、別途製造された支持体12の表面14に第1セラミック材料層18,助剤層20,第2セラミック材料層22を設け、これらから前記固体電解質薄膜16を形成することによって製造される。なお、支持体12は、例えば、前記ペロブスカイト材料から成る原料粉末を所定の有機バインダー等と共に溶剤中に分散したスラリーから湿式成形し、或いは、これを噴霧造粒して乾式加圧成形等した後、所定温度で焼成処理を施すことによって製造される。

【0035】

図2において、支持体12の表面14に設けられている第1セラミック材料層18は、前記固体電解質薄膜16を構成するためのセラミック材料から成るものであって、例えばその固体電解質薄膜16の厚さ寸法の1/2に焼成収縮を考慮した厚さ寸法、例えば、5〜20(μm)程度の範囲内、例えば10(μm)程度の厚さ寸法でその表面14の全面を覆って設けられている。しかしながら、第1セラミック材料層18内には、その焼結を促進するための焼結助剤は何ら含まれていない。

【0036】

この第1セラミック材料層18は、例えば、酸素伝導セラミック材料粉末、例えばYSZ粉末が有機バインダーと共に溶剤中に分散させられたスラリー中に前記支持体12を浸漬して乾燥処理を施すディッピング法や、それよりも高粘度に調整されたペーストを厚膜スクリーンを用いて塗布する印刷法、或いはディスペンサによる塗布およびレベリング処理等によって形成される。なお、上記溶剤は、例えば水、アルコール、アルデヒド、ケトン類、エーテル、カルボン酸、芳香族炭化水素およびその誘導体等が用いられる。但し、これらは支持体12の材質や表面性状、或いはセラミック材料粉末の材質や原料粒径等に応じて、上記のものに限られず適宜のものが用いられ得る。

【0037】

また、上記の第1セラミック材料層18の表面に設けられている助剤層20は、例えば5〜20(μm)程度の範囲内、例えば5(μm)程度の厚さ寸法で例えばその全面を覆って設けられている。助剤層20は、第1セラミック材料層18を構成するセラミック材料の焼結助剤、例えば酸化ビスマス(Bi2O3)等から成るものである。この助剤層20は、例えば、焼結助剤粉末が有機バインダーと共に溶剤中に分散させられたスラリー中に、第1セラミック材料層18が設けられた支持体12を浸漬して乾燥処理を施すディッピング法や、それよりも高粘度に調整されたペーストを厚膜スクリーンを用いて塗布する印刷法、或いはディスペンサによる塗布およびレベリング処理等によって形成される。

【0038】

また、上記の助剤層20の表面に設けられた第2セラミック材料層22は、例えば2〜100(μm)程度の範囲内、例えば10(μm)程度の厚さ寸法を備え、例えばその全面を覆って設けられている。この第2セラミック材料層22は、第1セラミック材料層18と同一材料で構成されるものであって、これと同一の方法で形成されている。すなわち、第2セラミック材料層22内にも、その焼結を促進するための焼結助剤は何ら含まれていない。上記第2セラミック材料層22の厚さ寸法は、前記第1セラミック材料層18との合計厚さ寸法に焼成収縮を考慮した厚さ寸法が前記固体電解質薄膜16の厚さ寸法となるように定められている。

【0039】

これら第1セラミック材料層18、助剤層20、および第2セラミック材料層22は、薄いペレットやグリーンシートの積層によって形成することもできる。このように第1セラミック材料層18、助剤層20、および第2セラミック材料層22を設けた状態で、例えば酸化雰囲気中において1000(℃)程度の温度で焼成処理を施すと、第1セラミック材料層18および第2セラミック材料層22内の有機成分が焼失させられた後、それらに存在するセラミック成分の焼結が進行する。なお、焼成時間(最高温度保持時間)は、例えば1〜10時間程度である。

【0040】

上記の焼結過程において、助剤層20中の焼結助剤すなわちBi2O3は、図3に示されるように、その上下方向すなわち第1セラミック材料層18および第2セラミック材料層22内に拡散する。そのため、それら第1セラミック材料層18および第2セラミック材料層22の焼結がその焼結助剤によって促進される。このとき、助剤層20は、その全体が第2セラミック材料層22に覆われており、表層部に位置しないことから、飽和蒸気圧の比較的高いBi2O3であるにも拘らず焼結助剤の揮散が好適に抑制され、延いては焼結が一層促進される。この結果、第1セラミック材料層18および第2セラミック材料層22は、何れも前記のように極めて膜厚が薄いことから、この助剤層20からの拡散だけで十分に焼結が促進される。しかも、第1セラミック材料層18および第2セラミック材料層22内には、焼結助剤が含まれていないことから、焼結助剤の揮散に起因する気孔は生じない。したがって、本実施例によれば、焼成温度が上記のような低温であるにも拘わらず、第1セラミック材料層18および第2セラミック材料層22が十分に緻密化させられる。

【0041】

しかも、上記のように揮散し易い助剤層20は、焼成過程において拡散し或いは揮散して略全体が消失させられるので、図4にその消失後の状態を示すように、第1セラミック材料層18および第2セラミック材料層22は相互に密接させられ、一体化させられる。すなわち、前記図1に示されるように、全体が一体的に構成され且つ緻密な固体電解質薄膜16が支持体12上に形成された固体電解質担体10が得られる。なお、図1においては、上記2層に由来する境界を省略している。

【0042】

図5は、焼成完了後における固体電解質薄膜16と支持体12の境界部近傍を拡大して示すSEM画像である。この写真において、上側から順に、第2セラミック材料層22に由来する緻密質層、助剤層20に由来する多孔質層、第1セラミック材料層18に由来する緻密質層、および多孔質の支持体12が層状に示されている。助剤層20に由来する多孔質層内には、焼結助剤である酸化ビスマスは殆ど残留しておらず、ほぼZrO2のみで構成されている。すなわち、固体電解質薄膜16を構成する2層が十分に緻密化され且つ焼結助剤が残存していないことが判る。

【0043】

また、本実施例によれば、多孔質に構成されている支持体12と助剤層20との間に第1セラミック材料層18が設けられていることから、その支持体12を通して焼結助剤が消失させられることもその第1セラミック材料層18によって抑制される。そのため、固体電解質薄膜16が設けられる支持体12が薄膜で構成されているにも拘らず焼結促進効果を十分に享受できる。

【0044】

なお、図6は、焼結助剤を固体電解質材料と混合して支持体12上に塗布して焼成処理を施した従来の製造方法による固体電解質担体の断面のSEM画像である。焼成条件等は上述した本実施例と同様であり、焼成前に支持体12上に設ける膜構成だけが相違している。このような膜形成方法では、固体電解質薄膜中に多数のポア(気泡)が残存しており、緻密化が不十分であることが判る。すなわち、セラミック材料層中に含まれる焼結助剤が焼結過程で揮散するため、それに起因する気泡が生じるのである。

【0045】

また、図7は、前記図2において第2セラミック材料層22を設けず、助剤層20が露出した状態で焼成処理を施した比較例の固体電解質担体の断面のSEM画像である。この比較例においても、焼成条件等は上記実施例と同一であり、膜構成だけが異なっている。このような膜形成方法でも、上半分に示される固体電解質薄膜中に気泡が多数見られ、緻密化が不十分であることが判る。また、その固体電解質薄膜の表面には、焼成前に設けられていた助剤層20は全く残存していない。すなわち、焼結助剤の揮散を妨げるものが何ら存在しないことから、焼成過程の比較的初期において焼結助剤が完全に消失するため、助剤層20が緻密化に殆ど寄与しないのである。

【0046】

下記の表1は、種々の酸素伝導セラミックスにおいて、上記のように助剤層20を設けることによる焼結促進効果を確かめるために実施した実験結果を示したものである。この表1において、結晶系および化学式は、前記セラミック材料層18,22を構成するセラミック材料を表している。また、焼成前の層構成は、全て前記図2に示されるものと同一であり、助剤層20は全て酸化ビスマスを焼結助剤として含むものとした。各層の厚さ寸法は全て前記実施例と同一である。また、焼成温度欄は、温度を800〜1100(℃)の範囲で変化させて、粒界や粒子が識別できなくなる程度まで緻密化したものを「○」、識別できるものすなわち緻密化が不十分なものを「×」で表した。

【0047】

【表1】

【0048】

上記の表1に示されるように、ペロブスカイト型の(LaSr)(GaMg)O3、(LaSr)(GaMgCo)O3、蛍石型のY2O3-ZrO2、CaO-ZrO2、Sc2O3-ZrO2、立方晶のCeGdO3、(Ta2O5)(Sc2O3)の何れにおいても、1000(℃)以上の温度で焼成処理を施せば、十分に緻密化することが判った。また、一部の材料では、950(℃)或いは900(℃)でも緻密な固体電解質薄膜16を得ることができた。すなわち、種々の組成において、少なくとも1000(℃)以下に焼成温度が低下することが明らかとなった。従来から知られている膜形成方法では、上記のようなジルコニアは焼成温度が少なくとも1200(℃)以上であることが知られており、950(℃)まで低下させることのできる本実施例の膜形成方法が極めて優れていることが判る。

【0049】

図8は、本発明の他の実施例の固体電解質担体の製造方法すなわちセラミック薄膜形成方法を説明するための斜視図である。この実施例においては、支持体30が例えば外径が20(mm)程度、内径が15(mm)程度、厚さ寸法が2.5(mm)程度、長さ寸法が200(mm)程度の円筒形状に構成されている。支持体30は前記支持体12と同様にLa0.8Sr0.2MnO3から成る多孔質体であって、その内周面から外周面に連通する多数の微細孔を有する。その気孔率は例えば30(%)程度である。

【0050】

上記の支持体30の外周面には、前記助剤層20と同様に構成される助剤層32がその略全面を覆って設けられており、更に、その表面には、前記第1セラミック材料層18および第2セラミック材料層22と同様に構成されるセラミック材料層34がその助剤層32の全面を覆って設けられている。助剤層32の厚さ寸法は例えば4〜5(μm)程度であり、セラミック材料層34の厚さ寸法は例えば5(μm)程度である。これらは何れも前述した実施例と同様に、ディッピング法等を利用して設けられる。

【0051】

図9は、上記のような層構成として焼成処理を施した場合の焼成過程の脱脂後の状態を示す断面図であって、前記図3に対応するものである。この図9に示されるように、本実施例においては、セラミック材料層34が一層だけ設けられていることから、助剤層32からの焼結助剤の拡散は専ら外周側に向かう方向だけになる。

【0052】

このとき、焼結助剤は、多孔質体の支持体30を透過してその内周面にも流れ得る。しかしながら、本実施例においては、セラミック材料層34が5(μm)程度と極めて薄く、しかも、支持体30の気孔内の気体流量は微量な領域にあることから、その支持体30を透過して揮散する焼結助剤量が極めて少なくなる。そのため、このような構成においては、助剤層32と支持体30との間にセラミック材料層を設けなくとも、その助剤層32によって焼結が十分に促進され、特に支障はない。

【0053】

以上、本発明を図面を参照して詳細に説明したが、本発明は更に別の態様でも実施でき、その主旨を逸脱しない範囲で種々変更を加え得るものである。

【図面の簡単な説明】

【0054】

【図1】本発明の一実施例のセラミック薄膜形成方法により表面に固体電解質薄膜が設けられた固体電解質担体の層構成を模式的に示す断面図である。

【図2】図1の固体電解質薄膜の形成方法を説明するための焼成前の層形成状態を説明する模式図である。

【図3】図2の層形成状態における焼成中の初期の状態を説明するための模式図である。

【図4】図2の層形成状態における焼成中の後期の状態を説明するための模式図である。

【図5】図1の固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図6】従来の製造方法により製造した固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図7】比較例の製造方法により製造した固体電解質担体の断面構造の要部を拡大して示す電子顕微鏡写真である。

【図8】本発明の他の実施例の焼成前における層形成状態を説明する模式図である。

【図9】図8の層形成状態における焼成中の状態を説明するための模式図である。

【符号の説明】

【0055】

12:支持体、14:表面、18:第1セラミック材料層、20:助剤層、22:第2セラミック材料層

【特許請求の範囲】

【請求項1】

所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、

前記セラミック薄膜の焼結助剤を含む助剤層を前記支持体上に設ける工程と、

前記セラミック薄膜を構成するためのセラミック材料層を前記助剤層を覆って設ける工程と、

前記助剤層および前記セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、そのセラミック材料層から前記セラミック薄膜を生成する焼成工程と

を、含むことを特徴とするセラミック薄膜の形成方法。

【請求項2】

所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、

前記セラミック薄膜の厚み方向の一部を構成するための第1セラミック材料層を前記支持体上に設ける工程と、

前記セラミック薄膜の焼結助剤を含む助剤層を前記第1セラミック材料層上に設ける工程と、

前記セラミック薄膜の厚み方向の残部を構成するための第2セラミック材料層を前記助剤層を覆って設ける工程と、

前記第1セラミック材料層、前記助剤層、および前記第2セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、それら第1セラミック材料層および第2セラミック材料層から前記セラミック薄膜を生成する焼成工程と

を、含むことを特徴とするセラミック薄膜の形成方法。

【請求項3】

前記セラミック薄膜は、固体電解質材料から成るものである請求項1または請求項2のセラミック薄膜の形成方法。

【請求項1】

所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、

前記セラミック薄膜の焼結助剤を含む助剤層を前記支持体上に設ける工程と、

前記セラミック薄膜を構成するためのセラミック材料層を前記助剤層を覆って設ける工程と、

前記助剤層および前記セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、そのセラミック材料層から前記セラミック薄膜を生成する焼成工程と

を、含むことを特徴とするセラミック薄膜の形成方法。

【請求項2】

所定の支持体上に緻密質のセラミック薄膜を形成する方法であって、

前記セラミック薄膜の厚み方向の一部を構成するための第1セラミック材料層を前記支持体上に設ける工程と、

前記セラミック薄膜の焼結助剤を含む助剤層を前記第1セラミック材料層上に設ける工程と、

前記セラミック薄膜の厚み方向の残部を構成するための第2セラミック材料層を前記助剤層を覆って設ける工程と、

前記第1セラミック材料層、前記助剤層、および前記第2セラミック材料層が設けられた支持体に所定温度で焼成処理を施すことにより、それら第1セラミック材料層および第2セラミック材料層から前記セラミック薄膜を生成する焼成工程と

を、含むことを特徴とするセラミック薄膜の形成方法。

【請求項3】

前記セラミック薄膜は、固体電解質材料から成るものである請求項1または請求項2のセラミック薄膜の形成方法。

【図1】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【公開番号】特開2006−160590(P2006−160590A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−358600(P2004−358600)

【出願日】平成16年12月10日(2004.12.10)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月10日(2004.12.10)

【出願人】(000004293)株式会社ノリタケカンパニーリミテド (449)

【Fターム(参考)】

[ Back to top ]