セラミック電子部品の製造方法、及びセラミックグリーンシート

【課題】セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供すること。

【解決手段】本発明は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシート10を焼成してなるセラミック電子部品1の製造方法である。バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシート10に含有させる。次いで、セラミックグリーンシート10の外表面100に、導体ペースト111及び絶縁ペースト112の少なくともいずれか一方である印刷ペースト11を印刷する。

【解決手段】本発明は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシート10を焼成してなるセラミック電子部品1の製造方法である。バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシート10に含有させる。次いで、セラミックグリーンシート10の外表面100に、導体ペースト111及び絶縁ペースト112の少なくともいずれか一方である印刷ペースト11を印刷する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックグリーンシートを用いてなるセラミック電子部品に関する。

【背景技術】

【0002】

従来から、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを外表面に印刷してなるセラミックグリーンシートからなるセラミック電子部品の製造方法が知られている(例えば、特許文献1〜4参照)。

かかる従来のセラミック電子部品の製造方法においては、まず、その外表面に湯浴を施すことにより、セラミックグリーンシートを構成する分子の分子間距離を近づけて収縮させる。

【0003】

次いで、上記のように湯浴したセラミックグリーンシートを収縮させて、不要な水分を熱乾燥で除去する。このようにあらかじめ収縮させることにより、その後の工程において上記セラミックグリーンシーに生じ得る収縮を低減することができる。

次いで、印刷工程においてかかるセラミックグリーンシートの外表面に印刷ペーストを印刷して未焼結体を得る。

次いで、焼成工程においてかかる未焼結体を焼成して、セラミック電子部品を得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−237798号公報

【特許文献2】特開平7−79077号公報

【特許文献3】特開2002−286680号公報

【特許文献4】特開2001−230463号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、かかる従来の方法においては、上記のような湯浴工程と熱乾燥工程という二つの工程が必要となるため、工数が多くなってしまうとともに製造コストも高くなってしまう。

また、上記従来の方法では、セラミックグリーンシートの収縮を十分に抑制することが困難であった。そのため、セラミック電子部品の寸法ずれを十分に防ぐことが困難であった。

【0006】

また、複数のセラミックグリーンシートを積層してなるセラミック電子部品においては、熱乾燥工程をなくした場合、以下のような問題が生じるおそれがある。すなわち、セラミックグリーンシートに水分が残留してしまい、これらを互いに積層圧着するために必要となるセラミックグリーンシート内部の気孔率を十分に確保することが困難となるおそれがある。そしてそのため、複数のセラミックグリーンシートを積層する際に十分に圧着することが困難となるおそれがある。

【0007】

また、熱乾燥工程においてセラミックグリーンシートの含有成分(バインダや可塑剤)が揮発することによりセラミックグリーンシートが変性し、積層工程や焼成工程での層間剥離による不良が発生するおそれがある。

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第一の発明は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシートを焼成してなるセラミック電子部品の製造方法であって、

上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させ、

次いで、上記セラミックグリーンシートの外表面に、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法にある(請求項1)。

【0010】

第二の発明は、少なくとも、セラミック成分と、OH基を有する樹脂を少なくとも一種類有するバインダとを含有してなり、

上記OH基は、赤外分光法によるスペクトル解析をしたときのピーク波数が3400〜3460cm-1であることを特徴とするセラミックグリーンシートにある(請求項9)。

【発明の効果】

【0011】

第一の発明においては、上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させる。すなわち、本発明によれば水分の量を上記のように調整して、セラミックグリーンシートに比較的少量で適度な量の水分を含有させる。このようにセラミックグリーンシートに含有させる水分は比較的少量なため、セラミックグリーンシートに水分を含有させた後、これを容易に乾燥させることができる。そのため、セラミックグリーンシートを、例えば熱乾燥炉に入れて乾燥させるといった工程が不要となる。

その結果、製造工程の工数を低減することができ、簡易かつ低コストのセラミック電子部品の製造方法を提供することができる。

【0012】

また、セラミックグリーンシートに水分を含有させるため、セラミックグリーンシートを構成する分子の分子間距離を近づけて、あらかじめセラミックグリーンシートを収縮させることができる。このように、あらかじめセラミックグリーンシートを収縮させることにより、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができる。その結果、セラミック電子部品の寸法ずれを防ぐことができる。

【0013】

以上のとおり、第一の発明によれば、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供することができる。

【0014】

次に、第二の発明の作用効果について説明する。

本発明においては、上記OH基の赤外吸収スペクトル解析におけるピーク波数が3400〜3460cm-1の範囲内であるため、セラミックグリーンシートの寸法変化率を十分に低減することができる。この理由としては必ずしも明らかではないが、ピーク波数が上記範囲内であればバインダ間の分子間距離を十分に近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができるためであると考えられる。

したがって、本発明に係るセラミックグリーンシートを用いれば、印刷ペーストを上記シートの表面に印刷したとしても、当該シートの収縮を十分に低減することができる。

【図面の簡単な説明】

【0015】

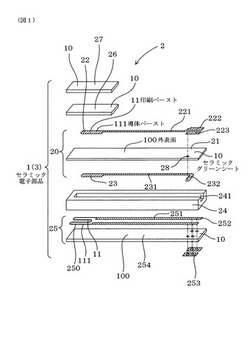

【図1】実施例1における、セラミック電子部品の斜視展開図。

【図2】実施例2における、寸法変化率と含水量との関係を示すプロット図。

【図3】実施例2における、寸法変化率の測定方法を示す説明図。

【図4】実施例3における、不良率と含水量との関係を示すプロット図。

【図5】実施例4における、寸法変化率と湿度との関係を示すプロット図。

【図6】実施例5における、寸法変化率とピーク波数との関係を示すプロット図。

【発明を実施するための形態】

【0016】

本発明(請求項1)において、上記セラミック電子部品として、例えば、上記印刷ペーストによって導体回路を構成してなる回路基板や、内燃機関の燃料噴射用のインジェクタにおける燃料通路内に配設されこの燃料通路内の燃料にさらされた状態で使用されるアクチュエータ素子など種々のものが考えられる。

【0017】

また、上記水分の含有量が2重量%未満である場合には、水分が少なすぎてセラミックグリーンシートをあらかじめ十分に収縮させることが困難となってしまうおそれがある。

一方、上記水分の含有量が10重量%を超える場合には、当該セラミックグリーンシートの水分を十分に低減するために熱乾燥工程が必要となってしまうおそれがある。

【0018】

また、上記セラミックグリーンシートに含有させる水分は、上記バインダの含有量に対して3〜6重量%であることが好ましい(請求項2)。

この場合には、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を一層抑制することができるとともに、一層簡易であって一層低コストのセラミック電子部品の製造方法を提供することができる。

【0019】

また、上記セラミックグリーンシートに水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にて上記セラミックグリーンシートを放置することが好ましい(請求項3)。

この場合には、セラミックグリーンシートに適度な量の水分を容易に含有させることができるため、印刷ペーストの印刷後におけるセラミックグリーンシートの寸法変化率を十分に低減することができる。

【0020】

また、上記セラミックグリーンシートは、上記バインダとしてOH基を有する樹脂を少なくとも一種類含有させて上記セラミックグリーンシートを形成することが好ましい(請求項4)。

この場合には、バインダ間の分子間距離を十分に近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができる。また、OH基による水素結合を形成させて、バインダの位置を固定することができる。このため、セラミックグリーンシートにおける印刷ペーストを印刷するときの収縮を十分に低減することができる。

なお、上記OH基を有する樹脂として、例えば、ブチラール樹脂、アセトアセタール樹脂、ビニルアルコール、ポリエチレングリコール、セルロースなどを用いることができる。

【0021】

そして特に、上記セラミックグリーンシートは、上記バインダとして少なくともブチラール樹脂を含有してなることが好ましい(請求項5)。

この場合には、バインダ間の分子間距離を一層近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができる。このため、セラミックグリーンシートにおける印刷ペーストを印刷するときの収縮を一層低減することができる。

特にセラミック成分としてアルミナやジルコニアを用いる場合には、結着性の点からバインダとしてブチラール樹脂を用いることが好ましい。

【0022】

また、上記セラミックグリーンシートは、厚みが100μm以上1000μm以下であることが好ましい(請求項6)。

この場合には、含水させやすいとともに、取扱いが容易なセラミックグリーンシートを得ることができる。

一方、上記厚みが100μm未満の場合には、取扱いにくいセラミックグリーンシートとなってしまうおそれがある。

また、上記厚みが1000μmを超える場合には、含水させにくいセラミックグリーンシートとなってしまうおそれがある。

【0023】

また、上記セラミックグリーンシートには、その両主面に少なくとも一回以上、上記印刷ペーストを印刷することが好ましい(請求項7)。

この場合には、セラミックグリーンシートの両主面における寸法変化をほぼ均一なものとすることができる。そのため、精度良くセラミック電子部品を製造することができる。

【0024】

また、上記セラミック電子部品は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子であることが好ましい(請求項8)。

セラミック電子部品としてのガスセンサ素子は、特にその寸法精度が重要になってくる。したがって、かかるガスセンサ素子に本発明を適用することで、本発明の作用効果を効果的に発揮することができる。

そして、上記ガスセンサ素子として、例えば、自動車エンジン等の各種車両用内燃機関の排気管に設置して、排気ガスフィードバックシステムに使用する空燃比センサに内蔵するA/Fセンサ素子など種々のものがある。

【0025】

第二の発明において、上記OH基を有する樹脂は、ブチラール樹脂であることが好ましい(請求項10)。

この場合には、バインダ間の分子間距離を一層近づけることができ、十分に収縮にさせることのできるセラミックグリーンシートを得ることができる。このため、印刷ペーストを印刷するときのセラミックグリーンシートの収縮を一層低減することができる。

【実施例】

【0026】

(実施例1)

本発明のセラミック電子部品の製造方法に係る実施例について、図1とともに説明する。

本例は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシート10を焼成してなるセラミック電子部品1の製造方法に関するものである。

本例の製造方法においては、まず、バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシート10に含有させる。

次いで、セラミックグリーンシート10の外表面100に、導体ペースト111及び絶縁ペースト112の少なくともいずれか一方である印刷ペースト11を印刷する。

【0027】

以下では、まず、上記方法によって製造される被測定ガス中の特定ガス濃度を検出するためのガスセンサ素子3について説明する。

すなわち、本例における上記セラミック電子部品1は、図1に示すように、ガスセンサ素子3である。

【0028】

本例の製造方法により作製されるガスセンサ素子3は、例えば、自動車エンジン等の各種車両用内燃機関の排気管に設置して、排気ガスフィードバックシステムに使用する空燃比センサに内蔵するA/Fセンサ素子、排気ガス中の酸素濃度を測定するO2センサ素子、また排気管に設置する三元触媒の劣化検知等に利用するNOx等の大気汚染物質濃度を調べるNOxセンサ素子等がある。

【0029】

ガスセンサ素子3は、図1に示すように、被測定ガスの濃度を検知するセンサ層20として、酸素イオン伝導性の固体電解質体21と、この固体電解質体21の一方の面に設けた被測定ガス側電極22と、固体電解質体21の他方の面に形成した基準ガス側電極23とを有する。

【0030】

被測定ガス側電極22には、外部に出力電流を出力するためのリード部221と端子部と222が接続されている。

基準ガス側電極23にも、被測定ガス側電極22と同様、リード部231と端子部232とが接続されている。

そして、この端子部232は、被測定ガス側電極22側の固体電解質体21の外表面に設けられた端子部223と導通している。

【0031】

また、固体電解質体21には、基準ガスを導入する基準ガス室を形成するための凹部241を有する基準ガス室形成層24が基準ガス側電極23を覆うように積層されている。そして、上記凹部241と固体電解質体21とによって囲まれた基準ガス室(図示略)が形成される。

この基準ガス室には、基準ガスとしての大気が導入される。

【0032】

また、基準ガス室形成層24には、固体電解質体21が積層される面と反対側の面にヒータ層25が積層されている。

このヒータ層25は、通電により発熱する発熱部250と、この発熱部250に通電するためのリード部251と、端子部252と、これらを支持するためのヒータ基板253とを有する。

【0033】

また、発熱部250及びリード部251を設けてある面と反対側のヒータ基板254の外表面には、端子部253が設けてある。

この端子部253は、発熱部250側のヒータ基板254の外表面に設けられた端子部252と導通している。

また、固体電解質体21における基準ガス室形成層23が積層されている側と反対側の面には、被測定ガス側電極22を覆うように多孔質拡散抵抗層26が積層されている。

【0034】

さらに、多孔質拡散抵抗層26には、この多孔質拡散抵抗層26を覆うように遮蔽層27が積層されている。

多孔質拡散抵抗層27は、ガス透過性の多孔質材料によって形成される。また、多孔質拡散抵抗層27は、その側面を介して被測定ガス側電極22まで被測定ガスを導入することができるよう構成されている。

【0035】

次に、ガスセンサ素子3の製造方法について説明する。

本例のガスセンサ素子3の製造方法においては、まず、ヒータ基板254や多孔質拡散抵抗層26や基準ガス室形成層24などを形成するためのセラミックグリーンシート10を製造する。

そして、セラミックグリーンシート10を複数枚積層して構成したセラミック積層体を焼成することによりガスセンサ素子3を得る。

【0036】

まず、ヒータ層25の作製手順について説明する。

例えば、セラミック粉末としてのアルミナ粉末100gに対して、バインダとしてブチラール樹脂を12g、可塑剤としてブチルベンジルフタレートを9g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒等を所定量加えて混合し、スラリーを作製する。

このスラリーを用いて、例えばドクターブレード法によりヒータ基板254を形成するためのセラミックグリーンシート10を作製する。

【0037】

そして、当該セラミックグリーンシート10に、ブチラール樹脂の含有重量に対し2重量%〜10重量%、さらに好ましくは3重量%〜6重量%の水を含有させる。具体的には、温度が40℃より低く、湿度が60%以上であって100%未満の環境下に当該セラミックグリーンシート10を一定時間放置することで水を含有させる。かかる環境は、例えば、恒温高湿槽を用いることにより実現することができる。

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10を所定の形状・寸法に切断する。

【0038】

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10の外表面100に、発熱部250、リード部251、及び端子部252、253をそれぞれ形成するための導体ペースト111を印刷し、全体を乾燥する。さらに、ヒータ基板254を形成するためのセラミックグリーンシート10の外表面100における、導体ペースト111のない部分に、導体ペースト111と同一膜厚となるように絶縁ペースト112を逆パターンにより形成する。これにより、上記導体ペースト111による段差をなくすことができる。

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10を乾燥させる。

【0039】

なお、発熱部250を形成するための導体ペースト111は、例えば、アルミナ粉末1.8gに白金15gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

また、端子部252、253、リード部251をそれぞれ形成するための導体ペースト111は、例えば、アルミナ粉末1gに白金15gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

【0040】

次に、センサ層20の作製手順について説明する。

固体電解質体21を形成するためのセラミックグリーンシート10は、例えば、セラミック粉末としてジルコニア粉末100gに対して、バインダとしてブチラール樹脂を7g、可塑剤としてブチルベンジルフタレートを5g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒を所定量加えて混合したスラリーを用いてドクターブレード法などにより形成することができる。

【0041】

そして、固体電解質体21を形成するためのセラミックグリーンシート10に、ブチラール樹脂の含有重量に対し3重量%〜6重量%の水を含有させる。すなわち、温度が40℃より低く、湿度が60%以上であって100%未満の環境下に当該セラミックグリーンシート10を放置することで水を含有させる。

次いで、セラミックグリーンシート10を所定の形状・寸法に切断する。

【0042】

次いで、固体電解質体21を形成するためのセラミックグリーンシート10の外表面100に、導電性を有する被測定ガス側電極22、基準ガス側電極23、リード部221、231、及び端子部222、223、232をそれぞれ形成するための導体ペースト111を印刷する。

【0043】

なお、被測定ガス側電極22及び基準ガス側電極23をそれぞれ形成するためのペーストとして、例えば、ジルコニア粉末2.9gに白金20gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

また、リード部221、231、及び端子部222、232を形成するためのペーストは、ジルコニア粉末1.6gに白金20gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものである。

【0044】

次いで、固体電解質体21を形成するためのセラミックグリーンシート10の外表面100における、被測定ガス側電極22などを形成するための導体ペースト111が印刷されていない部分に、上記導体ペースト111等と同一膜厚となるように絶縁ペースト112を逆パターンにより形成する。これにより、上記導体ペースト111による段差をなくすことができる。

次いで、セラミックグリーンシート10を乾燥させる。

【0045】

次に、基準ガス室形成層24の作製手順について説明する。

基準ガス室形成層24を形成するためのセラミックグリーンシート10は、例えば、ヒータ基板254を形成するためのセラミックグリーンシート10と同材料、同様の方法で作製することができる。そして、形成された上記セラミックグリーンシート10を複数枚積層する。

なお、基準ガス室形成層24は、上記とは異なり、厚みが大きい一枚の基準ガス室形成層24用のセラミックグリーンシート10により構成することもできる。

【0046】

次に、多孔質拡散抵抗層26の作製について説明する。

多孔質拡散抵抗層26を形成するためのセラミックグリーンシート10は、セラミック粉末として、例えば、セラミック粉末中のセラミック粒子の平均粒径0.3μm、タップ密度1.4g/ccのアルミナ粉末と、平均粒径0.4μm、タップ密度0.81g/ccのアルミナ粉末とを1:9の割合で混合したアルミナ混合粉末100gに対して、バインダとしてブチラール樹脂を22g、可塑剤としてブチルベンジルフタレートを8g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒を所定量加えて混合したスラリーを用いて形成することができる。

【0047】

このスラリーを用いて、ドクターブレード法により多孔質拡散抵抗層26を形成するためのセラミックグリーンシート10を作製する。

また、遮蔽層27を形成するためのセラミックグリーンシート10も、ヒータ基板254を形成するためのセラミックグリーンシート10と同材料、同様の方法で作製することができる。

【0048】

上記のように、各層を作製した後は、以下の手順にてこれらを積層することができる。

すなわち、ヒータ層25と基準ガス室形成層24とを、熱圧着により一体化させる。

また、センサ層20と多孔質拡散抵抗層26と遮蔽層27とを、熱圧着により一体化させる。

次いで、ヒータ層25と基準ガス室形成層24との一体品と、センサ層20と多孔質拡散抵抗層26と遮蔽層27との一体品とを積層し、接着剤によってこれらを接着する。

【0049】

このようにして、遮蔽層27と、多孔質拡散抵抗層26と、センサ層20と、基準ガス室形成層24と、ヒータ層25とによって構成されるセラミック積層体2を得る。

次いで、このセラミック積層体2を最高温度1400〜1550℃の範囲で焼成し、ガスセンサ素子3を得る。

【0050】

以下に、本例の作用効果について説明する。

本例においては、バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシートに含有させる。すなわち、本例によれば水分の量を上記のように調整して、セラミックグリーンシート10に比較的少量で適度な量の水分を含有させる。このようにセラミックグリーンシート10に含有させる水分は比較的少量なため、セラミックグリーンシート10に水分を含有させた後、これを容易に乾燥させることができる。そのため、セラミックグリーンシート10を、例えば熱乾燥炉に入れて乾燥させるといった工程が不要となる。

その結果、製造工程の工数を低減することができ、簡易かつ低コストのセラミック電子部品1の製造方法を提供することができる。

【0051】

また、セラミックグリーンシート10に水分を含有させるため、セラミックグリーンシート10を構成する分子の分子間距離を近づけて、あらかじめセラミックグリーンシート10を収縮させることができる。このように、あらかじめセラミックグリーンシート10を収縮させることにより、セラミックグリーンシート10の外表面100に印刷ペースト11を印刷する際のセラミックグリーンシート10の収縮を抑制することができる。その結果、セラミック電子部品1の寸法ずれを防ぐことができる。

【0052】

特に本例においては、セラミックグリーンシート10に含有させる水分は、バインダの含有量に対して3〜6重量%であるため、セラミックグリーンシート10の外表面100に印刷ペースト11を印刷する際のセラミックグリーンシート10の収縮を一層抑制することができる。さらに、本例によれば、一層簡易であって一層低コストのセラミック電子部品1の製造方法を提供することができる。

【0053】

また、セラミックグリーンシート10に水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にてセラミックグリーンシート10を放置する。これにより、セラミックグリーンシート10に適度な量の水分を容易に含有させることができるため、印刷ペースト11の印刷後におけるセラミックグリーンシート10の寸法変化率を十分に低減することができる。

【0054】

また、セラミックグリーンシート10は、バインダとして少なくともブチラール樹脂を含有してなるため、バインダ間の分子間距離を一層近づけることができ、セラミックグリーンシート10をあらかじめ十分に収縮させることができる。このため、セラミックグリーンシート10における印刷ペースト11を印刷するときの収縮を一層低減することができる。

ヒータ基板254としてアルミナ、固体電解質体21としてジルコニアを用いているため、結着性の点からバインダとしてブチラール樹脂を用いることが好ましい。

【0055】

また、セラミックグリーンシート10は、厚みが100μm以上1000μm以下であるため、含水させやすいとともに、取扱いが容易なセラミックグリーンシート10を得ることができる。

【0056】

また、セラミックグリーンシート10には、その両主面に少なくとも一回以上、印刷ペースト11を印刷するため、セラミックグリーンシート10の両主面における寸法変化をほぼ均一なものとすることができる。そのため、精度良くセラミック電子部品1を製造することができる。

【0057】

また、セラミック電子部品1は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子3である。そして、セラミック電子部品1としてのガスセンサ素子3は、特にその寸法精度が重要になってくる。すなわち、例えば、複数枚のセラミックグリーンシート10を積層して作製した固体電解質体21において、被測定ガス側電極22側の端子部223と基準ガス側電極23側の端子部232とを、各々のセラミックグリーンシート10に形成したスルーホール28を介して確実に接続する必要がある。つまり、セラミックグリーンシート10の収縮量の違いにより、スルーホール28が直線上に配されていない場合などにおいては、発熱部250の電気的導通を十分に図ることが困難となるおそれがある。したがって、かかるガスセンサ素子3に本発明を適用することで、セラミックグリーンシート10の収縮を抑制して、本発明の作用効果を効果的に発揮することができる。

【0058】

以上のとおり、本例によれば、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供することができる。

【0059】

なお、本例において示したガスセンサ素子の構成及びその製造方法は一例であって、上記構成に限定されるものではない。

【0060】

(実施例2)

本例は、図2、図3に示すように、固体電解質体21及びヒータ基板254をそれぞれ形成するためのセラミックグリーンシート10に対して印刷ペースト11を印刷したときの寸法変化率と、当該セラミックグリーンシート10の含水量との関係を調べた例である。

すなわち、上記二種類のセラミックグリーンシート10における含水量を種々変化させて、それぞれにおける印刷ペースト11の印刷前後の寸法変化率を調べた。

【0061】

寸法変化率の測定方法について説明する。

本例の測定を行うに当たっては、まず、水分を含有させた後のセラミックグリーンシート10を、所定の寸法・形状に打ち抜く(図3参照)。図3の紙面におけるセラミックグリーンシート10の上、下、左、右の各辺についてピン孔4の中心の間隔w1、w2、w3、w4を測定した。次いで、その外表面100に、上述した実施例1と同様の手順にて印刷ペースト11を印刷した。

【0062】

その後、ピン孔4の中心の間隔w1、w2、w3、w4を再度測定することにより、印刷ペースト11を印刷した後のセラミックグリーンシート10の寸法変化を測定した。

そして、上、下、左、右の各辺における、印刷ペースト11を印刷する前のピン孔4間の寸法と、印刷ペースト11を印刷した後のピン孔4間の寸法とから、セラミックグリーンシート10の寸法変化率を算出した。

【0063】

なお、図2における寸法変化率は、セラミックグリーンシート10の上、下、左、右の各辺の寸法変化率を算出した後、各辺についての寸法変化率の平均値を算出した値である。

また、図2における□はヒータ基板254を形成するためのセラミックグリーンシート10についての測定結果であり、△は固体電解質体21を形成するためのセラミックグリーンシート10についての測定結果である。

また、本例において使用した符号は、図1における符号に準ずる。

【0064】

測定結果を図2に示す。

同図からわかるように、含水量が2〜10重量%である場合には、固体電解質体21及びヒータ基板254の双方の寸法変化率を0.6%以下と、十分に小さくすることができる。そしてさらに、含水量が3重量%以上である場合には、寸法変化率を0.1%以下と、一層小さくすることができる。

【0065】

なお、含水量が10重量%を超える場合には、シートに割れが発生するという問題や、シート内部の気孔率を十分に確保することが困難となり複数のセラミックグリーンシートを積層する際に十分に圧着することが困難となるという問題がある。

一方、含水量が2重量%未満の場合には、寸法変化率を十分に小さくすることが困難であることがわかる。

以上から、寸法変化率を小さくするため、含水量を2〜10重量%とすることが好ましい。

【0066】

(実施例3)

本例は、図4に示すように、ガスセンサ素子3の不良率と、セラミックグリーンシート10の含水量との関係を調べた例である。

すなわち、セラミックグリーンシート10において、含有させる水分量を種々変化させてガスセンサ素子を作製した。

そして、印刷ペースト11を印刷した後、ガスセンサ素子における不良率を調べた。

なお、この不良率は、複数のセラミックグリーンシート10のうち、亀裂等が生じたり、その寸法変化率が0.1%を超えたりするなどの不具合が生じたセラミックグリーンシート10の割合をいう。

【0067】

測定結果を図4に示す。

同図からわかるように、含水量が3〜6重量%である場合には、不良率をほぼ0%とすることができる。

一方、含水量が3重量%未満、又は6重量%を超える場合には、不良が発生しやすくなってしまうことがわかる。

したがって、含水量は3〜6重量%であることが一層好ましいことがわかる。

【0068】

(実施例4)

本例は、図5に示すように、セラミックグリーンシート10の寸法変化率と、このセラミックグリーンシート10に含水させる際の湿度との関係を調べた例である。

すなわち、印刷ペースト11を印刷した後のセラミックグリーンシート10を複数用意し、これらを、湿度を種々変化させた雰囲気中にそれぞれ24時間放置させた後の寸法変化率を測定した。

なお、本例においては、温度は22℃とした。

また、本例において使用した符号は、図1において使用した符号に準ずる。

【0069】

測定結果を図5に示す。

同図からわかるように、湿度が60%以上である場合には、寸法変化率を0.2%以下と、十分に小さくすることができる。

一方、湿度が60%未満である場合には、寸法変化率を十分に小さくすることが困難となることがわかる。

以上の結果から、セラミックグリーンシート10に含水させるに当たっては、その環境を湿度が60%以上の環境とすることが重要であることがわかる。

【0070】

(実施例5)

本例は、図6に示すように、セラミックグリーンシート10のバインダにおけるOH基をフーリエ変換型赤外分光法(FT−IR法)によるスペクトル解析したときのOH基のピーク波数と、セラミックグリーンシート10の寸法変化率と、の関係を調べた例である。

【0071】

本例ではまず、同一のセラミック成分、バインダ成分、及び可塑剤を含有させてなるシートの放置湿度を種々変化させて含水させ、五種類のセラミックグリーンシートの試料を作製した。すなわち、各セラミックグリーンシートには、上記FT−IR法によるピーク波数が試料ごとで異なるOH基を有するブチラール樹脂が含有されている。

次いで、各試料について、それぞれ5回、実施例2と同様の実験を行ってその寸法変化率の平均値を調べた。

【0072】

なお、本例において上記ピーク波数は、以下のようにして測定した。

すなわち、本例では、測定装置としてFTS−55A(Bio−Rad Diglab製)を用いて、ATR法(全反射測定法)により、各試料に対して赤外線を照射してその反射光を分光することでセラミックグリーンシート10全体のスペクトル、及び可塑剤のみのスペクトルを測定した。なお、光源としては特殊セラミックス光源を、検知器としては半導体型のMCT(HgCdTe)を、パージとしては窒素ガスをそれぞれ用い、分解能を1cm-1、積算回数を512回として分析した。さらに、測定波長範囲としては、680〜4000cm-1、Geプリズムに対して45°の入射角にて測定した。

【0073】

次いで、各試料について、セラミックグリーンシート10全体のスペクトルから、可塑剤のみのスペクトルを差し引いたスペクトルを用いて、バインダにおけるOH基のピーク波数を算出した。

なお、本例において使用した符号は、図1において使用した符号に準ずる。

【0074】

測定結果を図6に示す。

同図からわかるように、OH基のピーク波数が3400〜3460cm-1の範囲にある試料(同図における試料E1〜E3)においては、セラミックグリーンシート10の寸法変化率を十分に小さくできる。さらに詳細にみると、OH基が3412〜3455cm-1の範囲においてピーク波数を有していれば、十分にセラミックグリーンシート10の寸法変化率を小さくできるといえる。参考までに試料E1〜E3の各ピーク波数におけるセラミックグリーンシート10の平均寸法変化率を示しておくと、3455cm-1の場合(E3)は平均寸法変化率が0.2%であり、3413cm-1の場合(E2)は寸法変化率が0.06%であり、3412cm-1の場合(E1)は平均寸法変化率が0.076%である。

【0075】

これに対して、ピーク波数が3460cm-1を超える試料(図6における試料E4、E5)においては、前述した試料E1〜E3と比較してセラミックグリーンシート10の平均寸法変化率は急激に大きくなることがわかる。したがって、かかる場合には、本発明の作用効果を十分に発揮できているとは言いがたい。

【0076】

以上からすると、セラミックグリーンシート10のバインダにおけるOH基のピーク波数が3400〜3460cm-1、特に3412〜3455cm-1である場合には、セラミックグリーンシート10の寸法変化率を十分に低減できることがわかる。

【符号の説明】

【0077】

1 セラミック電子部品

10 セラミックグリーンシート

11 印刷ペースト

111 導体ペースト

112 絶縁ペースト

【技術分野】

【0001】

本発明は、セラミックグリーンシートを用いてなるセラミック電子部品に関する。

【背景技術】

【0002】

従来から、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを外表面に印刷してなるセラミックグリーンシートからなるセラミック電子部品の製造方法が知られている(例えば、特許文献1〜4参照)。

かかる従来のセラミック電子部品の製造方法においては、まず、その外表面に湯浴を施すことにより、セラミックグリーンシートを構成する分子の分子間距離を近づけて収縮させる。

【0003】

次いで、上記のように湯浴したセラミックグリーンシートを収縮させて、不要な水分を熱乾燥で除去する。このようにあらかじめ収縮させることにより、その後の工程において上記セラミックグリーンシーに生じ得る収縮を低減することができる。

次いで、印刷工程においてかかるセラミックグリーンシートの外表面に印刷ペーストを印刷して未焼結体を得る。

次いで、焼成工程においてかかる未焼結体を焼成して、セラミック電子部品を得る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平3−237798号公報

【特許文献2】特開平7−79077号公報

【特許文献3】特開2002−286680号公報

【特許文献4】特開2001−230463号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、かかる従来の方法においては、上記のような湯浴工程と熱乾燥工程という二つの工程が必要となるため、工数が多くなってしまうとともに製造コストも高くなってしまう。

また、上記従来の方法では、セラミックグリーンシートの収縮を十分に抑制することが困難であった。そのため、セラミック電子部品の寸法ずれを十分に防ぐことが困難であった。

【0006】

また、複数のセラミックグリーンシートを積層してなるセラミック電子部品においては、熱乾燥工程をなくした場合、以下のような問題が生じるおそれがある。すなわち、セラミックグリーンシートに水分が残留してしまい、これらを互いに積層圧着するために必要となるセラミックグリーンシート内部の気孔率を十分に確保することが困難となるおそれがある。そしてそのため、複数のセラミックグリーンシートを積層する際に十分に圧着することが困難となるおそれがある。

【0007】

また、熱乾燥工程においてセラミックグリーンシートの含有成分(バインダや可塑剤)が揮発することによりセラミックグリーンシートが変性し、積層工程や焼成工程での層間剥離による不良が発生するおそれがある。

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第一の発明は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシートを焼成してなるセラミック電子部品の製造方法であって、

上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させ、

次いで、上記セラミックグリーンシートの外表面に、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法にある(請求項1)。

【0010】

第二の発明は、少なくとも、セラミック成分と、OH基を有する樹脂を少なくとも一種類有するバインダとを含有してなり、

上記OH基は、赤外分光法によるスペクトル解析をしたときのピーク波数が3400〜3460cm-1であることを特徴とするセラミックグリーンシートにある(請求項9)。

【発明の効果】

【0011】

第一の発明においては、上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させる。すなわち、本発明によれば水分の量を上記のように調整して、セラミックグリーンシートに比較的少量で適度な量の水分を含有させる。このようにセラミックグリーンシートに含有させる水分は比較的少量なため、セラミックグリーンシートに水分を含有させた後、これを容易に乾燥させることができる。そのため、セラミックグリーンシートを、例えば熱乾燥炉に入れて乾燥させるといった工程が不要となる。

その結果、製造工程の工数を低減することができ、簡易かつ低コストのセラミック電子部品の製造方法を提供することができる。

【0012】

また、セラミックグリーンシートに水分を含有させるため、セラミックグリーンシートを構成する分子の分子間距離を近づけて、あらかじめセラミックグリーンシートを収縮させることができる。このように、あらかじめセラミックグリーンシートを収縮させることにより、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができる。その結果、セラミック電子部品の寸法ずれを防ぐことができる。

【0013】

以上のとおり、第一の発明によれば、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供することができる。

【0014】

次に、第二の発明の作用効果について説明する。

本発明においては、上記OH基の赤外吸収スペクトル解析におけるピーク波数が3400〜3460cm-1の範囲内であるため、セラミックグリーンシートの寸法変化率を十分に低減することができる。この理由としては必ずしも明らかではないが、ピーク波数が上記範囲内であればバインダ間の分子間距離を十分に近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができるためであると考えられる。

したがって、本発明に係るセラミックグリーンシートを用いれば、印刷ペーストを上記シートの表面に印刷したとしても、当該シートの収縮を十分に低減することができる。

【図面の簡単な説明】

【0015】

【図1】実施例1における、セラミック電子部品の斜視展開図。

【図2】実施例2における、寸法変化率と含水量との関係を示すプロット図。

【図3】実施例2における、寸法変化率の測定方法を示す説明図。

【図4】実施例3における、不良率と含水量との関係を示すプロット図。

【図5】実施例4における、寸法変化率と湿度との関係を示すプロット図。

【図6】実施例5における、寸法変化率とピーク波数との関係を示すプロット図。

【発明を実施するための形態】

【0016】

本発明(請求項1)において、上記セラミック電子部品として、例えば、上記印刷ペーストによって導体回路を構成してなる回路基板や、内燃機関の燃料噴射用のインジェクタにおける燃料通路内に配設されこの燃料通路内の燃料にさらされた状態で使用されるアクチュエータ素子など種々のものが考えられる。

【0017】

また、上記水分の含有量が2重量%未満である場合には、水分が少なすぎてセラミックグリーンシートをあらかじめ十分に収縮させることが困難となってしまうおそれがある。

一方、上記水分の含有量が10重量%を超える場合には、当該セラミックグリーンシートの水分を十分に低減するために熱乾燥工程が必要となってしまうおそれがある。

【0018】

また、上記セラミックグリーンシートに含有させる水分は、上記バインダの含有量に対して3〜6重量%であることが好ましい(請求項2)。

この場合には、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を一層抑制することができるとともに、一層簡易であって一層低コストのセラミック電子部品の製造方法を提供することができる。

【0019】

また、上記セラミックグリーンシートに水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にて上記セラミックグリーンシートを放置することが好ましい(請求項3)。

この場合には、セラミックグリーンシートに適度な量の水分を容易に含有させることができるため、印刷ペーストの印刷後におけるセラミックグリーンシートの寸法変化率を十分に低減することができる。

【0020】

また、上記セラミックグリーンシートは、上記バインダとしてOH基を有する樹脂を少なくとも一種類含有させて上記セラミックグリーンシートを形成することが好ましい(請求項4)。

この場合には、バインダ間の分子間距離を十分に近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができる。また、OH基による水素結合を形成させて、バインダの位置を固定することができる。このため、セラミックグリーンシートにおける印刷ペーストを印刷するときの収縮を十分に低減することができる。

なお、上記OH基を有する樹脂として、例えば、ブチラール樹脂、アセトアセタール樹脂、ビニルアルコール、ポリエチレングリコール、セルロースなどを用いることができる。

【0021】

そして特に、上記セラミックグリーンシートは、上記バインダとして少なくともブチラール樹脂を含有してなることが好ましい(請求項5)。

この場合には、バインダ間の分子間距離を一層近づけることができ、セラミックグリーンシートをあらかじめ十分に収縮させることができる。このため、セラミックグリーンシートにおける印刷ペーストを印刷するときの収縮を一層低減することができる。

特にセラミック成分としてアルミナやジルコニアを用いる場合には、結着性の点からバインダとしてブチラール樹脂を用いることが好ましい。

【0022】

また、上記セラミックグリーンシートは、厚みが100μm以上1000μm以下であることが好ましい(請求項6)。

この場合には、含水させやすいとともに、取扱いが容易なセラミックグリーンシートを得ることができる。

一方、上記厚みが100μm未満の場合には、取扱いにくいセラミックグリーンシートとなってしまうおそれがある。

また、上記厚みが1000μmを超える場合には、含水させにくいセラミックグリーンシートとなってしまうおそれがある。

【0023】

また、上記セラミックグリーンシートには、その両主面に少なくとも一回以上、上記印刷ペーストを印刷することが好ましい(請求項7)。

この場合には、セラミックグリーンシートの両主面における寸法変化をほぼ均一なものとすることができる。そのため、精度良くセラミック電子部品を製造することができる。

【0024】

また、上記セラミック電子部品は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子であることが好ましい(請求項8)。

セラミック電子部品としてのガスセンサ素子は、特にその寸法精度が重要になってくる。したがって、かかるガスセンサ素子に本発明を適用することで、本発明の作用効果を効果的に発揮することができる。

そして、上記ガスセンサ素子として、例えば、自動車エンジン等の各種車両用内燃機関の排気管に設置して、排気ガスフィードバックシステムに使用する空燃比センサに内蔵するA/Fセンサ素子など種々のものがある。

【0025】

第二の発明において、上記OH基を有する樹脂は、ブチラール樹脂であることが好ましい(請求項10)。

この場合には、バインダ間の分子間距離を一層近づけることができ、十分に収縮にさせることのできるセラミックグリーンシートを得ることができる。このため、印刷ペーストを印刷するときのセラミックグリーンシートの収縮を一層低減することができる。

【実施例】

【0026】

(実施例1)

本発明のセラミック電子部品の製造方法に係る実施例について、図1とともに説明する。

本例は、少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシート10を焼成してなるセラミック電子部品1の製造方法に関するものである。

本例の製造方法においては、まず、バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシート10に含有させる。

次いで、セラミックグリーンシート10の外表面100に、導体ペースト111及び絶縁ペースト112の少なくともいずれか一方である印刷ペースト11を印刷する。

【0027】

以下では、まず、上記方法によって製造される被測定ガス中の特定ガス濃度を検出するためのガスセンサ素子3について説明する。

すなわち、本例における上記セラミック電子部品1は、図1に示すように、ガスセンサ素子3である。

【0028】

本例の製造方法により作製されるガスセンサ素子3は、例えば、自動車エンジン等の各種車両用内燃機関の排気管に設置して、排気ガスフィードバックシステムに使用する空燃比センサに内蔵するA/Fセンサ素子、排気ガス中の酸素濃度を測定するO2センサ素子、また排気管に設置する三元触媒の劣化検知等に利用するNOx等の大気汚染物質濃度を調べるNOxセンサ素子等がある。

【0029】

ガスセンサ素子3は、図1に示すように、被測定ガスの濃度を検知するセンサ層20として、酸素イオン伝導性の固体電解質体21と、この固体電解質体21の一方の面に設けた被測定ガス側電極22と、固体電解質体21の他方の面に形成した基準ガス側電極23とを有する。

【0030】

被測定ガス側電極22には、外部に出力電流を出力するためのリード部221と端子部と222が接続されている。

基準ガス側電極23にも、被測定ガス側電極22と同様、リード部231と端子部232とが接続されている。

そして、この端子部232は、被測定ガス側電極22側の固体電解質体21の外表面に設けられた端子部223と導通している。

【0031】

また、固体電解質体21には、基準ガスを導入する基準ガス室を形成するための凹部241を有する基準ガス室形成層24が基準ガス側電極23を覆うように積層されている。そして、上記凹部241と固体電解質体21とによって囲まれた基準ガス室(図示略)が形成される。

この基準ガス室には、基準ガスとしての大気が導入される。

【0032】

また、基準ガス室形成層24には、固体電解質体21が積層される面と反対側の面にヒータ層25が積層されている。

このヒータ層25は、通電により発熱する発熱部250と、この発熱部250に通電するためのリード部251と、端子部252と、これらを支持するためのヒータ基板253とを有する。

【0033】

また、発熱部250及びリード部251を設けてある面と反対側のヒータ基板254の外表面には、端子部253が設けてある。

この端子部253は、発熱部250側のヒータ基板254の外表面に設けられた端子部252と導通している。

また、固体電解質体21における基準ガス室形成層23が積層されている側と反対側の面には、被測定ガス側電極22を覆うように多孔質拡散抵抗層26が積層されている。

【0034】

さらに、多孔質拡散抵抗層26には、この多孔質拡散抵抗層26を覆うように遮蔽層27が積層されている。

多孔質拡散抵抗層27は、ガス透過性の多孔質材料によって形成される。また、多孔質拡散抵抗層27は、その側面を介して被測定ガス側電極22まで被測定ガスを導入することができるよう構成されている。

【0035】

次に、ガスセンサ素子3の製造方法について説明する。

本例のガスセンサ素子3の製造方法においては、まず、ヒータ基板254や多孔質拡散抵抗層26や基準ガス室形成層24などを形成するためのセラミックグリーンシート10を製造する。

そして、セラミックグリーンシート10を複数枚積層して構成したセラミック積層体を焼成することによりガスセンサ素子3を得る。

【0036】

まず、ヒータ層25の作製手順について説明する。

例えば、セラミック粉末としてのアルミナ粉末100gに対して、バインダとしてブチラール樹脂を12g、可塑剤としてブチルベンジルフタレートを9g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒等を所定量加えて混合し、スラリーを作製する。

このスラリーを用いて、例えばドクターブレード法によりヒータ基板254を形成するためのセラミックグリーンシート10を作製する。

【0037】

そして、当該セラミックグリーンシート10に、ブチラール樹脂の含有重量に対し2重量%〜10重量%、さらに好ましくは3重量%〜6重量%の水を含有させる。具体的には、温度が40℃より低く、湿度が60%以上であって100%未満の環境下に当該セラミックグリーンシート10を一定時間放置することで水を含有させる。かかる環境は、例えば、恒温高湿槽を用いることにより実現することができる。

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10を所定の形状・寸法に切断する。

【0038】

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10の外表面100に、発熱部250、リード部251、及び端子部252、253をそれぞれ形成するための導体ペースト111を印刷し、全体を乾燥する。さらに、ヒータ基板254を形成するためのセラミックグリーンシート10の外表面100における、導体ペースト111のない部分に、導体ペースト111と同一膜厚となるように絶縁ペースト112を逆パターンにより形成する。これにより、上記導体ペースト111による段差をなくすことができる。

次いで、ヒータ基板254を形成するためのセラミックグリーンシート10を乾燥させる。

【0039】

なお、発熱部250を形成するための導体ペースト111は、例えば、アルミナ粉末1.8gに白金15gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

また、端子部252、253、リード部251をそれぞれ形成するための導体ペースト111は、例えば、アルミナ粉末1gに白金15gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

【0040】

次に、センサ層20の作製手順について説明する。

固体電解質体21を形成するためのセラミックグリーンシート10は、例えば、セラミック粉末としてジルコニア粉末100gに対して、バインダとしてブチラール樹脂を7g、可塑剤としてブチルベンジルフタレートを5g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒を所定量加えて混合したスラリーを用いてドクターブレード法などにより形成することができる。

【0041】

そして、固体電解質体21を形成するためのセラミックグリーンシート10に、ブチラール樹脂の含有重量に対し3重量%〜6重量%の水を含有させる。すなわち、温度が40℃より低く、湿度が60%以上であって100%未満の環境下に当該セラミックグリーンシート10を放置することで水を含有させる。

次いで、セラミックグリーンシート10を所定の形状・寸法に切断する。

【0042】

次いで、固体電解質体21を形成するためのセラミックグリーンシート10の外表面100に、導電性を有する被測定ガス側電極22、基準ガス側電極23、リード部221、231、及び端子部222、223、232をそれぞれ形成するための導体ペースト111を印刷する。

【0043】

なお、被測定ガス側電極22及び基準ガス側電極23をそれぞれ形成するためのペーストとして、例えば、ジルコニア粉末2.9gに白金20gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものを用いることができる。

また、リード部221、231、及び端子部222、232を形成するためのペーストは、ジルコニア粉末1.6gに白金20gを混合したものに対して、バインダ、溶媒等を所定量加えて混合したものである。

【0044】

次いで、固体電解質体21を形成するためのセラミックグリーンシート10の外表面100における、被測定ガス側電極22などを形成するための導体ペースト111が印刷されていない部分に、上記導体ペースト111等と同一膜厚となるように絶縁ペースト112を逆パターンにより形成する。これにより、上記導体ペースト111による段差をなくすことができる。

次いで、セラミックグリーンシート10を乾燥させる。

【0045】

次に、基準ガス室形成層24の作製手順について説明する。

基準ガス室形成層24を形成するためのセラミックグリーンシート10は、例えば、ヒータ基板254を形成するためのセラミックグリーンシート10と同材料、同様の方法で作製することができる。そして、形成された上記セラミックグリーンシート10を複数枚積層する。

なお、基準ガス室形成層24は、上記とは異なり、厚みが大きい一枚の基準ガス室形成層24用のセラミックグリーンシート10により構成することもできる。

【0046】

次に、多孔質拡散抵抗層26の作製について説明する。

多孔質拡散抵抗層26を形成するためのセラミックグリーンシート10は、セラミック粉末として、例えば、セラミック粉末中のセラミック粒子の平均粒径0.3μm、タップ密度1.4g/ccのアルミナ粉末と、平均粒径0.4μm、タップ密度0.81g/ccのアルミナ粉末とを1:9の割合で混合したアルミナ混合粉末100gに対して、バインダとしてブチラール樹脂を22g、可塑剤としてブチルベンジルフタレートを8g、さらにエタノール、2−ブタノール、及び酢酸イソアミルからなる混合溶媒を所定量加えて混合したスラリーを用いて形成することができる。

【0047】

このスラリーを用いて、ドクターブレード法により多孔質拡散抵抗層26を形成するためのセラミックグリーンシート10を作製する。

また、遮蔽層27を形成するためのセラミックグリーンシート10も、ヒータ基板254を形成するためのセラミックグリーンシート10と同材料、同様の方法で作製することができる。

【0048】

上記のように、各層を作製した後は、以下の手順にてこれらを積層することができる。

すなわち、ヒータ層25と基準ガス室形成層24とを、熱圧着により一体化させる。

また、センサ層20と多孔質拡散抵抗層26と遮蔽層27とを、熱圧着により一体化させる。

次いで、ヒータ層25と基準ガス室形成層24との一体品と、センサ層20と多孔質拡散抵抗層26と遮蔽層27との一体品とを積層し、接着剤によってこれらを接着する。

【0049】

このようにして、遮蔽層27と、多孔質拡散抵抗層26と、センサ層20と、基準ガス室形成層24と、ヒータ層25とによって構成されるセラミック積層体2を得る。

次いで、このセラミック積層体2を最高温度1400〜1550℃の範囲で焼成し、ガスセンサ素子3を得る。

【0050】

以下に、本例の作用効果について説明する。

本例においては、バインダの含有量に対し2〜10重量%の水分をセラミックグリーンシートに含有させる。すなわち、本例によれば水分の量を上記のように調整して、セラミックグリーンシート10に比較的少量で適度な量の水分を含有させる。このようにセラミックグリーンシート10に含有させる水分は比較的少量なため、セラミックグリーンシート10に水分を含有させた後、これを容易に乾燥させることができる。そのため、セラミックグリーンシート10を、例えば熱乾燥炉に入れて乾燥させるといった工程が不要となる。

その結果、製造工程の工数を低減することができ、簡易かつ低コストのセラミック電子部品1の製造方法を提供することができる。

【0051】

また、セラミックグリーンシート10に水分を含有させるため、セラミックグリーンシート10を構成する分子の分子間距離を近づけて、あらかじめセラミックグリーンシート10を収縮させることができる。このように、あらかじめセラミックグリーンシート10を収縮させることにより、セラミックグリーンシート10の外表面100に印刷ペースト11を印刷する際のセラミックグリーンシート10の収縮を抑制することができる。その結果、セラミック電子部品1の寸法ずれを防ぐことができる。

【0052】

特に本例においては、セラミックグリーンシート10に含有させる水分は、バインダの含有量に対して3〜6重量%であるため、セラミックグリーンシート10の外表面100に印刷ペースト11を印刷する際のセラミックグリーンシート10の収縮を一層抑制することができる。さらに、本例によれば、一層簡易であって一層低コストのセラミック電子部品1の製造方法を提供することができる。

【0053】

また、セラミックグリーンシート10に水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にてセラミックグリーンシート10を放置する。これにより、セラミックグリーンシート10に適度な量の水分を容易に含有させることができるため、印刷ペースト11の印刷後におけるセラミックグリーンシート10の寸法変化率を十分に低減することができる。

【0054】

また、セラミックグリーンシート10は、バインダとして少なくともブチラール樹脂を含有してなるため、バインダ間の分子間距離を一層近づけることができ、セラミックグリーンシート10をあらかじめ十分に収縮させることができる。このため、セラミックグリーンシート10における印刷ペースト11を印刷するときの収縮を一層低減することができる。

ヒータ基板254としてアルミナ、固体電解質体21としてジルコニアを用いているため、結着性の点からバインダとしてブチラール樹脂を用いることが好ましい。

【0055】

また、セラミックグリーンシート10は、厚みが100μm以上1000μm以下であるため、含水させやすいとともに、取扱いが容易なセラミックグリーンシート10を得ることができる。

【0056】

また、セラミックグリーンシート10には、その両主面に少なくとも一回以上、印刷ペースト11を印刷するため、セラミックグリーンシート10の両主面における寸法変化をほぼ均一なものとすることができる。そのため、精度良くセラミック電子部品1を製造することができる。

【0057】

また、セラミック電子部品1は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子3である。そして、セラミック電子部品1としてのガスセンサ素子3は、特にその寸法精度が重要になってくる。すなわち、例えば、複数枚のセラミックグリーンシート10を積層して作製した固体電解質体21において、被測定ガス側電極22側の端子部223と基準ガス側電極23側の端子部232とを、各々のセラミックグリーンシート10に形成したスルーホール28を介して確実に接続する必要がある。つまり、セラミックグリーンシート10の収縮量の違いにより、スルーホール28が直線上に配されていない場合などにおいては、発熱部250の電気的導通を十分に図ることが困難となるおそれがある。したがって、かかるガスセンサ素子3に本発明を適用することで、セラミックグリーンシート10の収縮を抑制して、本発明の作用効果を効果的に発揮することができる。

【0058】

以上のとおり、本例によれば、セラミックグリーンシートの外表面に印刷ペーストを印刷する際のセラミックグリーンシートの収縮を抑制することができるとともに、簡易であって低コストのセラミック電子部品の製造方法を提供することができる。

【0059】

なお、本例において示したガスセンサ素子の構成及びその製造方法は一例であって、上記構成に限定されるものではない。

【0060】

(実施例2)

本例は、図2、図3に示すように、固体電解質体21及びヒータ基板254をそれぞれ形成するためのセラミックグリーンシート10に対して印刷ペースト11を印刷したときの寸法変化率と、当該セラミックグリーンシート10の含水量との関係を調べた例である。

すなわち、上記二種類のセラミックグリーンシート10における含水量を種々変化させて、それぞれにおける印刷ペースト11の印刷前後の寸法変化率を調べた。

【0061】

寸法変化率の測定方法について説明する。

本例の測定を行うに当たっては、まず、水分を含有させた後のセラミックグリーンシート10を、所定の寸法・形状に打ち抜く(図3参照)。図3の紙面におけるセラミックグリーンシート10の上、下、左、右の各辺についてピン孔4の中心の間隔w1、w2、w3、w4を測定した。次いで、その外表面100に、上述した実施例1と同様の手順にて印刷ペースト11を印刷した。

【0062】

その後、ピン孔4の中心の間隔w1、w2、w3、w4を再度測定することにより、印刷ペースト11を印刷した後のセラミックグリーンシート10の寸法変化を測定した。

そして、上、下、左、右の各辺における、印刷ペースト11を印刷する前のピン孔4間の寸法と、印刷ペースト11を印刷した後のピン孔4間の寸法とから、セラミックグリーンシート10の寸法変化率を算出した。

【0063】

なお、図2における寸法変化率は、セラミックグリーンシート10の上、下、左、右の各辺の寸法変化率を算出した後、各辺についての寸法変化率の平均値を算出した値である。

また、図2における□はヒータ基板254を形成するためのセラミックグリーンシート10についての測定結果であり、△は固体電解質体21を形成するためのセラミックグリーンシート10についての測定結果である。

また、本例において使用した符号は、図1における符号に準ずる。

【0064】

測定結果を図2に示す。

同図からわかるように、含水量が2〜10重量%である場合には、固体電解質体21及びヒータ基板254の双方の寸法変化率を0.6%以下と、十分に小さくすることができる。そしてさらに、含水量が3重量%以上である場合には、寸法変化率を0.1%以下と、一層小さくすることができる。

【0065】

なお、含水量が10重量%を超える場合には、シートに割れが発生するという問題や、シート内部の気孔率を十分に確保することが困難となり複数のセラミックグリーンシートを積層する際に十分に圧着することが困難となるという問題がある。

一方、含水量が2重量%未満の場合には、寸法変化率を十分に小さくすることが困難であることがわかる。

以上から、寸法変化率を小さくするため、含水量を2〜10重量%とすることが好ましい。

【0066】

(実施例3)

本例は、図4に示すように、ガスセンサ素子3の不良率と、セラミックグリーンシート10の含水量との関係を調べた例である。

すなわち、セラミックグリーンシート10において、含有させる水分量を種々変化させてガスセンサ素子を作製した。

そして、印刷ペースト11を印刷した後、ガスセンサ素子における不良率を調べた。

なお、この不良率は、複数のセラミックグリーンシート10のうち、亀裂等が生じたり、その寸法変化率が0.1%を超えたりするなどの不具合が生じたセラミックグリーンシート10の割合をいう。

【0067】

測定結果を図4に示す。

同図からわかるように、含水量が3〜6重量%である場合には、不良率をほぼ0%とすることができる。

一方、含水量が3重量%未満、又は6重量%を超える場合には、不良が発生しやすくなってしまうことがわかる。

したがって、含水量は3〜6重量%であることが一層好ましいことがわかる。

【0068】

(実施例4)

本例は、図5に示すように、セラミックグリーンシート10の寸法変化率と、このセラミックグリーンシート10に含水させる際の湿度との関係を調べた例である。

すなわち、印刷ペースト11を印刷した後のセラミックグリーンシート10を複数用意し、これらを、湿度を種々変化させた雰囲気中にそれぞれ24時間放置させた後の寸法変化率を測定した。

なお、本例においては、温度は22℃とした。

また、本例において使用した符号は、図1において使用した符号に準ずる。

【0069】

測定結果を図5に示す。

同図からわかるように、湿度が60%以上である場合には、寸法変化率を0.2%以下と、十分に小さくすることができる。

一方、湿度が60%未満である場合には、寸法変化率を十分に小さくすることが困難となることがわかる。

以上の結果から、セラミックグリーンシート10に含水させるに当たっては、その環境を湿度が60%以上の環境とすることが重要であることがわかる。

【0070】

(実施例5)

本例は、図6に示すように、セラミックグリーンシート10のバインダにおけるOH基をフーリエ変換型赤外分光法(FT−IR法)によるスペクトル解析したときのOH基のピーク波数と、セラミックグリーンシート10の寸法変化率と、の関係を調べた例である。

【0071】

本例ではまず、同一のセラミック成分、バインダ成分、及び可塑剤を含有させてなるシートの放置湿度を種々変化させて含水させ、五種類のセラミックグリーンシートの試料を作製した。すなわち、各セラミックグリーンシートには、上記FT−IR法によるピーク波数が試料ごとで異なるOH基を有するブチラール樹脂が含有されている。

次いで、各試料について、それぞれ5回、実施例2と同様の実験を行ってその寸法変化率の平均値を調べた。

【0072】

なお、本例において上記ピーク波数は、以下のようにして測定した。

すなわち、本例では、測定装置としてFTS−55A(Bio−Rad Diglab製)を用いて、ATR法(全反射測定法)により、各試料に対して赤外線を照射してその反射光を分光することでセラミックグリーンシート10全体のスペクトル、及び可塑剤のみのスペクトルを測定した。なお、光源としては特殊セラミックス光源を、検知器としては半導体型のMCT(HgCdTe)を、パージとしては窒素ガスをそれぞれ用い、分解能を1cm-1、積算回数を512回として分析した。さらに、測定波長範囲としては、680〜4000cm-1、Geプリズムに対して45°の入射角にて測定した。

【0073】

次いで、各試料について、セラミックグリーンシート10全体のスペクトルから、可塑剤のみのスペクトルを差し引いたスペクトルを用いて、バインダにおけるOH基のピーク波数を算出した。

なお、本例において使用した符号は、図1において使用した符号に準ずる。

【0074】

測定結果を図6に示す。

同図からわかるように、OH基のピーク波数が3400〜3460cm-1の範囲にある試料(同図における試料E1〜E3)においては、セラミックグリーンシート10の寸法変化率を十分に小さくできる。さらに詳細にみると、OH基が3412〜3455cm-1の範囲においてピーク波数を有していれば、十分にセラミックグリーンシート10の寸法変化率を小さくできるといえる。参考までに試料E1〜E3の各ピーク波数におけるセラミックグリーンシート10の平均寸法変化率を示しておくと、3455cm-1の場合(E3)は平均寸法変化率が0.2%であり、3413cm-1の場合(E2)は寸法変化率が0.06%であり、3412cm-1の場合(E1)は平均寸法変化率が0.076%である。

【0075】

これに対して、ピーク波数が3460cm-1を超える試料(図6における試料E4、E5)においては、前述した試料E1〜E3と比較してセラミックグリーンシート10の平均寸法変化率は急激に大きくなることがわかる。したがって、かかる場合には、本発明の作用効果を十分に発揮できているとは言いがたい。

【0076】

以上からすると、セラミックグリーンシート10のバインダにおけるOH基のピーク波数が3400〜3460cm-1、特に3412〜3455cm-1である場合には、セラミックグリーンシート10の寸法変化率を十分に低減できることがわかる。

【符号の説明】

【0077】

1 セラミック電子部品

10 セラミックグリーンシート

11 印刷ペースト

111 導体ペースト

112 絶縁ペースト

【特許請求の範囲】

【請求項1】

少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシートを焼成してなるセラミック電子部品の製造方法であって、

上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させ、

次いで、上記セラミックグリーンシートの外表面に、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法。

【請求項2】

請求項1において、上記セラミックグリーンシートに含有させる水分は、上記バインダの含有量に対して3〜6重量%であることを特徴とするセラミック電子部品の製造方法。

【請求項3】

請求項1又は2において、上記セラミックグリーンシートに水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にて上記セラミックグリーンシートを放置することを特徴とするセラミック電子部品の製造方法。

【請求項4】

請求項1〜3のいずれか一項において、上記セラミックグリーンシートは、上記バインダとしてOH基を有する樹脂を少なくとも一種類含有させてなることを特徴とするセラミック電子部品の製造方法。

【請求項5】

請求項4において、上記セラミックグリーンシートは、上記バインダとして少なくともブチラール樹脂を含有してなることを特徴とするセラミック電子部品の製造方法。

【請求項6】

請求項1〜5のいずれか一項において、上記セラミックグリーンシートは、厚みが100μm以上1000μm以下であることを特徴とするセラミック電子部品の製造方法。

【請求項7】

請求項1〜6のいずれか一項において、上記セラミックグリーンシートには、その両主面に少なくとも一回以上、上記印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法。

【請求項8】

請求項1〜7のいずれか一項において、上記セラミック電子部品は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子であることを特徴とするセラミック電子部品の製造方法。

【請求項9】

少なくとも、セラミック成分と、OH基を有する樹脂を少なくとも一種類有するバインダとを含有してなり、

上記OH基は、赤外分光法によるスペクトル解析をしたときのピーク波数が3400〜3460cm-1であることを特徴とするセラミックグリーンシート。

【請求項10】

請求項9において、上記OH基を有する樹脂は、ブチラール樹脂であることを特徴とするセラミックグリーンシート。

【請求項1】

少なくともセラミック成分とバインダとを含有してなるセラミックグリーンシートを焼成してなるセラミック電子部品の製造方法であって、

上記バインダの含有量に対し2〜10重量%の水分を上記セラミックグリーンシートに含有させ、

次いで、上記セラミックグリーンシートの外表面に、導体ペースト及び絶縁ペーストの少なくともいずれか一方である印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法。

【請求項2】

請求項1において、上記セラミックグリーンシートに含有させる水分は、上記バインダの含有量に対して3〜6重量%であることを特徴とするセラミック電子部品の製造方法。

【請求項3】

請求項1又は2において、上記セラミックグリーンシートに水分を含有させるに当たっては、温度が40℃以下であって湿度が60%以上の環境下にて上記セラミックグリーンシートを放置することを特徴とするセラミック電子部品の製造方法。

【請求項4】

請求項1〜3のいずれか一項において、上記セラミックグリーンシートは、上記バインダとしてOH基を有する樹脂を少なくとも一種類含有させてなることを特徴とするセラミック電子部品の製造方法。

【請求項5】

請求項4において、上記セラミックグリーンシートは、上記バインダとして少なくともブチラール樹脂を含有してなることを特徴とするセラミック電子部品の製造方法。

【請求項6】

請求項1〜5のいずれか一項において、上記セラミックグリーンシートは、厚みが100μm以上1000μm以下であることを特徴とするセラミック電子部品の製造方法。

【請求項7】

請求項1〜6のいずれか一項において、上記セラミックグリーンシートには、その両主面に少なくとも一回以上、上記印刷ペーストを印刷することを特徴とするセラミック電子部品の製造方法。

【請求項8】

請求項1〜7のいずれか一項において、上記セラミック電子部品は、被測定ガス中の特定ガス濃度を検出するガスセンサ素子であることを特徴とするセラミック電子部品の製造方法。

【請求項9】

少なくとも、セラミック成分と、OH基を有する樹脂を少なくとも一種類有するバインダとを含有してなり、

上記OH基は、赤外分光法によるスペクトル解析をしたときのピーク波数が3400〜3460cm-1であることを特徴とするセラミックグリーンシート。

【請求項10】

請求項9において、上記OH基を有する樹脂は、ブチラール樹脂であることを特徴とするセラミックグリーンシート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−16345(P2010−16345A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2009−24013(P2009−24013)

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]