セラミック電子部品

【課題】セラミック電子部品の鉛フリー半田実装時の半田食われを防止する。

【解決手段】端子電極のNi層にLi、Na、K、Rb及びCsの少なくとも1種を2×10−8mol/g以上7×10−6mol/gを添加することにより鉛フリー半田実装時の半田食われを防止する。さらに効果を顕著にするために、セラミック素体にZnを含ませる、あるいは、端子電極のNi層の結晶配向(111)面の相対強度を10−65%の範囲に制御する、ことの少なくとも一つをなす。

【解決手段】端子電極のNi層にLi、Na、K、Rb及びCsの少なくとも1種を2×10−8mol/g以上7×10−6mol/gを添加することにより鉛フリー半田実装時の半田食われを防止する。さらに効果を顕著にするために、セラミック素体にZnを含ませる、あるいは、端子電極のNi層の結晶配向(111)面の相対強度を10−65%の範囲に制御する、ことの少なくとも一つをなす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単板型バリスタ、単板NTC、単板PTC等の単板型セラミック電子部品、セラミック積層コイル、チップコンデンサー、これらを1チップ中に複合したフィルター、積層チップバリスタ、積層NTC、積層PTC等の内部電極を有するセラミック積層電子部品、及び巻き線コイルでコアに端子電極を形成したもの等、素体がセラミックスであり、素体の表面に形成された下地電極上にめっきで端子電極を形成したセラミック電子部品に関する。

【背景技術】

【0002】

従来セラミック電子部品の端子電極の形成には、電気Niめっきが用いられている。例えば、内部電極を備えるセラミック電子部品の場合、内部電極の端部が露出している表面部分に、銀、銅等の導電ペーストを塗布、焼成して下地電極を形成した後に、この下地電極表面に選択的に電気バレルめっきでNi層およびSn層からなる端子電極が形成されている。

【0003】

ここでNi層は半田食われを抑制する目的で、Sn層は半田付け性を向上する目的で用いられる。Sn層の代わりに半田層又はAu層を用いる場合もある。

【0004】

従来、実装には、すず鉛の共晶半田が好ましく用いられてきた。この場合、半田の組成は、Sn63重量%、Pb37重量%であり、融点が183℃と低く、半田付け性も良好であり、比較的低温での実装が可能であった。しかし、近年、半田は、環境への配慮から、鉛フリー半田の採用が増えている。鉛フリー半田の組成は、例えばSn96.5重量%、Ag3重量%、Cu0.5重量%が用いられる。この場合、融点は、220℃付近であり、共晶半田と比較して40℃程度高くなっている。この為に、実装時の温度を上げる必用があり、半田食われの問題はより深刻になる。

【0005】

半田食われとは、半田溶融時にNi層及び下地電極のCu又はAgが半田溶液中に溶解し、端子電極の一部または全部が消失する現象を言う。溶融している半田に金属が接触すると、半田溶液の温度が金属の融点以下であっても合金を作って溶融半田液中に金属が溶解する。Niは、比較的半田溶液中への溶解が小さいが、溶液の温度が高いと溶解が激しくなり、Ni層の厚さが薄い部分が消失して半田が下地電極に接触し、Ag、Cu等を溶解する。また、Ni層が緻密でない場合は、溶融半田が粒界を通して下地電極に浸入して半田食われを引き起こす。また、Ni層にピンホールのある場合、Ni層と下地電極もしくは下地電極と素体間で剥離が発生している場合は、下地電極を構成する金属と溶融状態の半田が直接接触するので、ピンホール部もしくは剥離部の周辺に大きな半田食われが発生する。

【0006】

半田食われを抑制する為には、まずNi層を厚くする必用があるが、厚くなりすぎると却って半田食われが大きくなる。このメカニズムを説明する。Ni層は、応力が大きく、厚くしすぎると剥離が発生する。剥離は、Ni層と下地電極界面、または下地電極と素体の界面で発生するが、いずれの場合も実装時に半田が剥離部に浸入して剥離部周辺に大きな半田食われが発生する。

【0007】

この問題を解決する為に下記文献では、4〜200mg/Lの割合で遷移金属を添加したNiめっき液を用いてNiめっきを施すことによりNi層厚みのばらつきを低減し、半田食われを低減する技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−193199号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、この場合は、Ni層の厚みのばらつきを小さくして製品のNi層厚さの下限を上げているだけで、Ni層の厚さを同じにしたときの半田食われに対する耐性は改善されていない。そのため、さらに耐熱性を向上しようとすると、Ni層の厚みを厚くするしかないが、この場合は剥離により逆に耐熱性の低下を招く懸念が強い。

【0010】

本発明の目的は、Ni層の半田食われに対する耐性そのものを向上させて、鉛フリー半田を用いた際も、半田食われによる耐性の大きいセラミック電子部品を提供することである。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明の電子部品は、セラミック素体と、前記セラミック素体の表面に設けられた端子電極とを備え、前記端子電極は、少なくともNi層を有し、前記Ni層がLi、Na、K、Rb、及びCsから選ばれた少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことを特徴とすることを特徴とする。

【0012】

Ni層中にLi、Na、K、Rb、及びCsから少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことで、Ni層自体の半田食われ耐性を向上することが出来、Ni層の厚さが薄くても、鉛フリー半田による実装時の半田食われを抑制出来る。これは上記元素を所定量添加することでNiの結晶が緻密に成長することによると考えられる。ここでmol/gとはNi層1gに含まれる添加物のmol数である。

【0013】

さらにNi層は、結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とする。

【0014】

また本発明のセラミック電子部品は、セラミック素体と、前記セラミック素体の表面に設けられた端子電極とを備え、前記端子電極は、少なくともNi層を有しNi層の結晶配向(111)面の相対強度が65%より小さく、10%よりも大きいことを特徴とする。

【0015】

ここで相対強度は、次のように定義する。X線をNi層の垂直方向から入射させる。X線源はCuのKα線を用いる。次に2θが15°〜105°までの回折パターンを評価し、Niの(111)、(200)、(220)、(311)、(222)面のピーク強度を求め、ピーク強度の総和を算出する。ピーク強度は個々のピークの最大値とする。個々のピーク強度を前記総和で除して%表示したものを各のピークの相対強度と定義する。

【0016】

Ni層の結晶配向(111)面の相対強度が65%より小さく、10%よりも大きいNi層構造にすることで、さらにNi層自体の半田食われに対する耐性を高めることが出来る。これは(111)面の配向が65%よりも大きい場合は、積層方向に垂直に針状結晶が成長し、結晶粒の方向が同じになるので粒内の応力が加算されて応力が大きくなり、実装時の温度上昇でNi層と下地電極もしくは下地電極と素体間で剥離が生じやすくなる。一端剥離が発生するとこの部分から半田が下地電極に浸入して半田食われが大きくなるが、(111)面の配向を65%より小さくことで、結晶粒の方向がばらばらになり、粒内の応力が相殺されて全体の層の応力を小さく出来、Ni層の応力が減少し、半田耐熱試験時のNi層の部分剥離を防止することにより半田耐熱性が向上していると考えられる。

【0017】

前記のセラミック電子部品は、素体にZnを含むことを特徴としている。

【0018】

素体にZnを含む場合は、たとえばチップバリスタのように主組成に酸化物としてZnを含む場合や、ガラス系の低温焼結材料としての焼結助剤に低融点ガラスとして中に含まれる場合がある。前者では、めっき中に素体そのものが、後者ではめっき中に粒界が容易にエッチングされ、セラミック素体強度が低下してNi層の応力により剥離不良が発生して実装時に半田食われが多発する場合があり、本発明の効果が特に顕著に表れる。

【発明の効果】

【0019】

本発明によれば、Ni層の半田食われに対する耐性そのものを向上させて、鉛フリー半田を用いた際も、半田食われによる耐性の大きい電子部品を提供することが可能となる。

【図面の簡単な説明】

【0020】

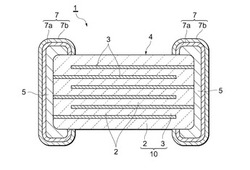

【図1】セラミック積層電子部品の概略構造を示す斜視図である。

【図2】図1のII−II線の断面図である。

【図3】セラミック積層電子部品の下地電極の外側にめっきにより端子電極が形成された構造を示す概略断面図である。

【図4】Niめっき層厚と半田食われ量の関係を示すグラフである。

【図5】Ni層中のNa添加量と限界層厚の関係を示すグラフである。

【図6】Ni層中のLi、Na、K、Rb又はCsの添加量と限界層厚の関係を示すグラフである。

【図7】(111)面の相対強度が29.3%の場合のめっき層の集束イオンビーム(FIB)断面写真である。

【図8】(111)面の相対強度が67.1%の場合のめっき層のFIB断面写真である。

【図9】めっき液中の塩素量と(111)面の相対強度、層応力と限界層厚の関係を示すグラフである。

【図10】(111)面の相対強度が30%の場合のLi、Na、K、Rb又はCsの添加量との限界層厚の関係を示すグラフである。

【図11】素体にZnを2%添加した場合のLi、Na、K、Rb又はCsの添加量と限界層厚の関係を示すグラフである。

【図12】Li、Na、K、Rbを1×10−9mol/g添加した場合の素体へのZn添加量と限界層厚の関係を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。さらに、本発明は、その要旨を逸脱しない限り、さまざまな変形が可能である。

【0022】

[セラミック積層電子部品の例]

図1は、本実施形態によるセラミック積層電子部品の一例を示す斜視図である。

図2は、図1のII−II線における断面図である。

【0023】

セラミック積層電子部品1は、セラミックスからなる素体2と、素体2内に形成された複数の内部電極3とを含む積層体4を有し、換言すれば、素体2と内部電極3が積層された単位構造10を少なくとも1つ備えたものである。より具体的には、積層体4の一方の表面に露出した端部を有する内部電極3と、積層体4の他方の表面に露出した端部を有する内部電極3とが交互に積層されている。積層体4の両表面には、それらの表面を覆うように下地電極5が設けられており、各下地電極5は、積層体4の一方の表面から露出した内部電極3の群、あるいは積層体4の他方の面から露出した内部電極3の群に電気的に接続されている。

【0024】

セラミック積層電子部品1の素体2はセラミックス、具体的には、半導体セラミックスまたは誘電体セラミックスからなる。半導体セラミックス、および、誘電体セラミックスのいずれの場合にも、素体2にはZnが含まれることがある。半導体セラミックスでは、バリスタ、サーミスタなどの主成分として、また、誘電体セラミックスでは、焼結助剤としてZnを含む低融点ガラスが好ましく用いられる。特に後者では、セラミック積層部品の小型化に伴い薄層化が進み、このためにさらに焼結温度の低下が進んでおり、使用例も一段と増加している。

【0025】

特に積層コイル、チップコンデンサー等のセラミック電子部品では小型化のトレンドが顕著であり、この為には材料の焼結温度を下げる必用がある。これを達成する為に焼結助剤として亜鉛系等の低融点ガラスを添加することが好ましく行われる。この場合焼結温度は低下する反面、素体の強度は低下する傾向にあり、また素体の耐薬品性が低下し、端子めっき処理中に素体の粒界部分が選択的にエッチングされて機械的強度はさらに低下するので、端子剥離及び素体のクラック発生の問題が大きくなる。

【0026】

またチップバリスタ場合は、主組成に酸化物としてZnを含み、この場合はめっき中に素体そのものがエッチングされ、セラミック素体強度が低下してNi層の応力により剥離不良が発生して実装時に半田食われが多発する場合があり、本発明の効果が特に顕著に表れる。

【0027】

内部電極3には、素体2との間での確実なオーミック接触を可能とする観点から、例えば、Ag、Pd、Ni、Cu、またはAlを主成分とする材料が用いられるが、特に材料に限定はない。

【0028】

下地電極5は、例えば、積層体4の表面への導電性ペーストの塗布および焼成により得られる。下地電極5を形成するための導電性ペーストとしては、主として、ガラス粉末(フリット)と、有機ビヒクル(バインダー)と、金属粉末とを含むものが挙げられ、導電性ペーストの焼成により、有機ビヒクルは揮散し、最終的にガラス成分および金属成分を含む下地電極5が形成される。なお、導電性ペーストには、必要に応じて、粘度調整剤、無機結合剤、酸化剤等種々の添加剤を加えてもよい。例えば、下地電極5は、金属成分としてAg、Cu、および、Znを含む。

【0029】

図3に示すように、セラミック積層電子部品1の下地電極5の表面に、さらに、電気めっきにより端子電極7が形成される。これらの端子電極7と、例えば、配線基板上の電極とが半田等により接合される。

【0030】

各端子電極7は、例えば、下地電極5側から積層形成されたNi層7aおよびSn層7bを含む2層構造を有する。Ni層7aは、実装時に溶融状態の半田と下地電極5との接触を防止して、半田食われを防止するものである。その厚さは例えば2μm程度である。Ni層を厚くするほど半田食われは抑制できるが生産性は低下する。またNi層を電気めっき法で形成する場合は、層を厚くすると応力が増大し、Niめっき層と下地電極間、もしくは下地電極と素体間で剥離が発生する場合がある。この状態で実装を行うと剥離部分から半田が侵入して下地電極に容易に達するので、半田食われは大きくなるので注意が必要である。

しかし、後述するように、Ni層の組成や結晶配向面の相対強度を制御することにより、改善することが出来る。

【0031】

また近年、量産性を向上させる為に高速めっきが好ましく行われるが、電流を上げると応力は増大する傾向にあり、鉛フリー半田食われの問題はさらに深刻になる。

【0032】

Ni層は好ましくは電気めっき法で形成される。めっき装置は電気バレルめっき装置が好ましく用いられる。この場合、バケットと称する不導通性の網籠にチップ及びメディアと称する金属球を投入し、これを回転させながらタンブラーと称する陰極をこの混合体の内部に挿入してめっきを行う。電子はタンブラーからメディアを介してチップの下地電極に供給され、下地電極上にNiが析出する。

【0033】

Niめっき液の種類はワット浴、もしくはスルファミン酸Niめっき液が好ましく用いられる。ワット浴からの析出皮層は素地との密着性がよく、半光沢で耐食性がある。ワット浴の組成は、硫酸ニッケル6水和物200〜380g/L、塩化ニッケル6水和物30〜60g/L、ほう酸30〜45g/Lである。通常pH1.5〜5、温度40〜70℃で用いられ、pH調整剤は炭酸Niがよく用いられる。

【0034】

スルファミン酸Niめっき液の組成は、通常、スルファミン酸Ni4水和物350〜450g/L、ほう酸30〜40g/L、臭化Ni3〜10g/Lであり、pH4〜4.5、温度40〜60℃で用いられる。pH調整剤はワット浴と同様に炭酸Niが用いられる。上記のように通常のスルファミン酸Niめっきで作成しためっき層は応力が低いが、セラミック電子部品の端子めっきの場合はめっき中の素体の腐食を避ける為にpHを5以上に上げる場合があり、この場合はpHの上昇につれて応力が急上昇する。

【0035】

本実施形態では、めっき液組成及びめっき液条件を調整することで所定の構造のNi層を形成して端子電極剥離不良及び素体のクラック不良を抑制している。

【0036】

さらに、本実施形態によれば、Ni層の結晶配向(111)面の相対強度が65%より小さいことが好適である。これは(111)方向の配向が大きい場合は、積層方向に垂直に針状結晶が成長し、結晶粒の方向が同じになるので粒内の応力が加算されて応力が大きくなる。このため、実装時の温度上昇で、Ni層と下地電極もしくは、下地電極と素体間で剥離が生じやすくなり、一端剥離が発生するとその部分から半田が下地電極に浸入して、半田食われが大きくなる。しかし、(111)方向の配向を小さくすることで、結晶粒の方向がばらばらになり、結晶粒内の応力が相殺されて全体の層応力を小さく出来、Ni層の応力が減少する。このため、半田耐熱試験時のNi層の部分剥離を防止することが出来、半田耐熱性が向上すると考えられる。

【0037】

また、(111)方向の配向が大きい場合は、同一の針状結晶がNi層の表面から、底部まで成長する傾向が強くなる。この場合結晶の粒界は、底部から表面まで垂直に直線的に形成されているが、半田はNiの結晶粒界から拡散する傾向があり、半田の下地電極への侵入経路が最短となり、半田食われを大きくしていると考えられる。

【0038】

さらに、Ni層の主配向面は、(111)面以外であることが好ましい。主配向面が(111)面の場合は、配向性が強い針状結晶が成長する傾向があり、上記と同じ理由で端子電極の剥離不良及び素体クラック不良が多発する。このため、粒界を通しての溶融半田の浸入が容易になり、半田食われが起こりやすくなる傾向があり好ましくない。Ni層の好ましい主配向面として(200)面が挙げられる。この場合は、配向性が弱く、Ni層の応力が小さいので端子電極の剥離不良及び素体クラック不良が抑制出来る。また針状結晶構造ではないので、粒界を通しての溶融半田の下地電極層への浸入もさらに抑制できるので好ましい。

【0039】

配向性の制御は、めっき液組成や前処理方法の変更等で行うことができる。例を挙げるとめっき液中の塩素イオン量、硫酸イオン量を増やすと(111)配向が強くなる。めっき液中のこれらの成分量を適時調整することで所望の(111)配向性を持つNiめっき層を形成することが出来る。

【0040】

一方結晶配向(111)面の相対強度が10%以下の場合は、半田食われの耐性のさらなる向上は見られない。これは(111)面の相対強度が10%以下の場合は、(111)面以外の主配向面に対する配向が強くなり、応力低減効果が頭打ちになることによると考えられる。また(111)配向が、10%以下のNi膜を再現性良く形成することは難しいので好ましくない。

【0041】

ピーク強度は、同一サンプルでも測定を繰り返すと10%以上変化するが、ピークの相対強度の変化は5%未満であり、配向性の指標として好ましい。結晶面はX線源がCuのKα線の場合に、ブラッグの法則、結晶構造がfccの場合の消滅則(偶数と奇数の指数が混在する面方位の反射は生じない)Niの格子定数(35.24nm)を考慮した場合に2θが105°以下で出現可能な全ての結晶面である。

【0042】

またNi層には、Li、Na、K、Rb又はCsの少なくとも1種を4×10−8mol/g〜7×10−6mol/g含むことが好ましい。これによりNi層が緻密になり、半田食われ耐性が向上するため、より薄い層厚で半田耐熱、及び耐湿負荷試験等の長期信頼性をクリアするセラミック電子部品となる。また高速でめっきを行っても所定の層構造を形成出来、量産性の面からも好ましい。

【0043】

添加量が4×10−8mol/g以下の場合は結晶の緻密化が不十分であり、半田食われの低減効果が充分でないと考えられる。また7×10−6mol/g以上の場合は添加元素が多い異相がNi層中に形成されて、この部分の半田食われが速いので、全体の半田食われが大きくなると考えられる。

【0044】

また、さらにP、Bが含まれると、より半田食われを抑制する効果が得られる。Pの場合は3〜500ppm、Bの場合は0.8〜30ppmが好ましい範囲である。

【0045】

Ni層中の、Li、Na、K、Rb又はCsの含有の測定方法は、特に限定されないが蛍光X線、EPMA、レーザーICP―MS等で定量分析を行なうことができる。

【0046】

Li、Na、K、Rb又はCsのNi層中への添加は、電気めっき法でNi層を形成する場合は、例えばNiめっき液中にLi、Na、K、Rb又はCsの水酸化物、塩化物、硫酸塩等を添加することで行われる。ここでめっき層中のLi、Na、K、Rb又はCsの元素量は、めっき液中のLi、Na、K、Rb又はCsとNiの比率とは異なり、めっき装置の形状、めっき液温度、pH、めっき電流値、めっき液攪拌の状態、メディアの種類及び量、チップの種類及び量、アノードの種類及び量、アノードの配置等、めっきの諸条件に依存する。この為に、めっきの諸条件決定後にNi層中のLi、Na、K、Rb又はCsの元素量を実測して所定の範囲に合わせ込めばよい。

【0047】

Li、Na、K、Rb又はCsの種類は、Na、K、Liが水酸化物、塩化物、硫酸塩が容易に入手出来、また添加の効果も確実なので好ましい。この中でもNaがコスト面からも、信頼性の点からも最も好ましい。

【0048】

Ni層は、Li、Na、K、Rb、及びCsから少なくとも1種の元素を4×10−8mol/g以上7×10−6mol/g以下含み、Ni層の結晶配向(111)面の相対強度が65%より小さく10%より大きいことを特徴としている。第一の手段に係るセラミック電子部品のNi層の配向性をコントロールすることで、鉛フリー半田耐熱性を著しく向上することが出来る。

【0049】

またこの中で、Na、もしくはKを4×10−8mol/g以上7×10−6mol/g以下含み、Ni層の結晶配向(111)面の相対強度が40%より小さい場合がとくに有効であり、生産性にも優れる。

【0050】

Sn層7bは、半田の濡れ性を向上させる機能を有するものであり、その厚さは例えば4μm程度とされる。Sn層も好ましくは電気バレルめっきで形成される。

【0051】

Snめっき液にはpHが12以上のアルカリ性すずめっき液(すず酸塩浴)、pHが2以下の酸性すずめっき液、pHが4〜5の中性すずめっき液があるが、セラミックス素体は耐薬品性に課題がある場合が多く、強アルカリ、強酸ともに素体が腐食されるので中性のすずめっき液が好ましい。

【0052】

中性すずめっき液の組成の例として、Sn塩としてメタンスルホン酸すずを40〜60g/L、導電塩としてメタンスルホン酸アンモニウムを30〜50g/L、キレート剤としてグルコン酸ナトリウムを150〜250g/L添加しアンモニアでpHを4に調整したものが挙げられる。

【0053】

すずは柔らかいので、めっき後にSn層に応力が発生しても、Sn層が変形して緩和されるので、Sn層は端子電極剥離及び素体クラックの原因にはならない。

【0054】

端子電極7において、各層の好適な厚さは、次の通りである。すなわち、下地電極4の厚さは、5〜50μmであると好ましく、10〜40μmであるとより好ましい。また、Ni層5の厚さは、1〜5μmであると好ましく、2〜3μmであるとより好ましい。さらに、Sn層6の厚さは、2〜10μmであると好ましく、3〜6μmであるとより好ましい。

【0055】

本発明の内容を実施例及び比較例を参照してより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0056】

[実施例1]

セラミック素体であるチタン酸バリウムを主組成とした1608サイズのコンデンサチップの内部電極露出面にAgペーストを塗布して焼成し、下地電極を形成した。次に上記チップの下地電極上に電気めっきにより厚さ0.3〜2μmのNi層、及び厚さ3μmのSn層を形成し端子電極を付与し、セラミック電子部品としてのコンデンサチップを得た。

【0057】

Niめっき液組成は、スルファミン酸Ni4水和物400g/L、ほう酸30g/L、塩化ナトリウム5g/L及び塩化Ni60g/LでありpH4.5、温度60℃でめっきを行った。Ni層厚を0.3μmから2μmまで0.1μmづつ層厚を変えたサンプルを18種類作成した。各サンプルの層厚は蛍光X線層厚計で測定し、層厚の範囲は、センター値±0.05μmとした。各サンプルでめっき時間は90分に固定して電流値を調整して層厚を変化させた。すずめっき液組成はメタンスルホン酸すずを50g/L、メタンスルホン酸アンモニウム40g/L、グルコン酸ナトリウム200g/Lに光沢剤を適量添加したものであり、pH4.5、温度25℃でめっきを行った。

【0058】

次に各水準のサンプルの中からランダムに100個のコンデンサチップを抜き取り、鉛フリー半田耐熱試験を行った。この半田耐熱試験により、半田食われを評価した。

【0059】

まず半田バスに組成がSn96.5重量%、Ag重量3%、Cu重量0.5%の鉛フリー半田を投入して260℃に加熱する。コンデンサチップをピンセットで保持して溶融状態の鉛フリー半田の中に30秒浸漬する。コンデンサチップ冷却後端子電極の拡大写真を撮影して半田食われ部の面積と正常部の面積を算出して半田食われ部の割合を%表示で求める。これを100個のコンデンサチップについて実施し、平均を算出して各水準の半田食われ量とした。層厚と半田食われ量の関係を表1及び図4に示す。Niめっき層厚を薄くすると半田食われが発生し、層厚が1μm未満になると10%を超えることが確認された。

【0060】

次に各サンプルのNi層中のNaの含有量を調査した。まず各水準でSnめっきを行わないサンプルを100個作成し、この中からランダムに10個のチップを抜き取りレーザーICPMASSで定量を行った。Ni層中に含まれるNa量は層厚に関係なく2.1×10−6mol/gであった。

【0061】

[比較実施例1]

次に実施例1でNiめっき液の組成をスルファミン酸Ni4水和物400g/L、ほう酸30g/L、塩化ニッケル60g/LとしてpH調整は炭酸Niで行い、Li、Na、K、Rb、及びCsを含まないめっき液とし、その他は同様の検討を行った。結果を表1及び図4に示す。この場合半田食われは実施例1よりも大きくなり、Niめっきの層厚が1.6μm未満では半田食われは10%以上になる。

【0062】

また実施例1と同様にNi層中のNa含有量を調査した。この場合、Na含有量は層厚にかかわらず4×10−9mol/g未満であった。以上の検討により、Ni層中にNaを添加するとNiめっき層厚が薄くても半田食われが抑制出来ることが分かる。これはNi層中にNaを添加することでNi層が緻密化し、溶融状態の半田に対するバリア性が向上することによると考えられる。

【0063】

【表1】

【0064】

[実施例2]

実施例1でNiめっき液の塩化ナトリウムの量を変化させ、Ni層中に含まれるNa量が表2のように1×10−9mol/gから7×10−5mol/gまで異なる、19水準のサンプルを作成した。各サンプルのNi層中のNa含有量は、設定値±20%である。

【0065】

次に各水準のサンプルについて実施例1と同様の半田耐熱試験を行い、それぞれの層厚のサンプルについて限界層厚を求めた。ここで限界層厚とは、半田食われが10面積%以下になるNiめっき厚の最小値である。結果を表2及び図5に示す。

【0066】

Ni層中のNa量が4×10−8mol/g〜7×10−6mol/gの場合は、限界層厚が小さいことが解る。これはNaがNi層中に添加されることによりNi層が緻密化し、鉛フリー半田に対するバリア性が向上したことによると考えられる。またNiめっき層中のNa添加量が7×10−6mol/gより多い場合は、限界層厚が増加している。これは例えばNaが過剰の為にNaを多く含む異相が発生し、この部分の鉛フリー半田に対する耐性が低下して層全体のバリア性が落ちていると推察出来る。

また一方で、Niめっき層中のNa量が4×10−8mol/g未満の場合は、限界層厚が増加しているが、これはNa添加量が少なく、Niめっき層の緻密化が不十分であることによると考えられる。

【0067】

【表2】

【0068】

[実施例3]

実施例2で塩化ナトリウムの代わりにLi、K、Rb及びCsの塩化物を添加し、Niめっき層中のLi、K、Rb及びCsの量が表3のように1×10−9mol/gから7×10−5mol/gまで異なる、19水準のサンプルを作成した。各サンプルのNi層中の各元素の含有量は、設定値±20%である。

【0069】

次に各水準のサンプルについて実施例2と同様の半田耐熱試験を行い、それぞれの層厚のサンプルについて限界層厚を求めた。結果を表3及び図6に示す。Li、K、Rb及びCsをNi層中に添加する場合もNaの場合と同様の結果を得ることが解る。各元素の添加量に上限値及び下限値が存在するメカニズムは実施例2の場合と同じであると考えられる。

また、P、B添加の場合も同様のメカニズムによると考えられる。

【0070】

【表3】

【0071】

[実施例4]

限界層厚とNiめっき層の結晶性の関係を調査した。まず、Niめっき層の配向性をX線回折(XRD)で次のような方法で調べた。X線をNi層の垂直方向から入射させる。X線源はCuのKα線を用いる。次に2θが15°〜105°までの回折強度を評価し、ピークの回折角度よりNiの(111)、(200)、(220)、(311)、(222)面のピークを同定する。ちなみに各面の回折角は2θで(111)面が44.52°、(200)面が51.95°、(220)面が76.50°、(311)面が93.08°、(222)面が98.49°である。各ピークの強度を求めての総和を算出する。ピーク強度は、個々のピークの最大値とする。個々のピーク強度を前記総和で除して%表示したものを各のピークの相対強度とする。ピーク強度は同一サンプルでも測定を繰り返すと10%以上変化するが、ピークの相対強度の変化は5%未満であり、配向性の指標として好ましい。

【0072】

実施例1のNiめっき層のX線回折評価結果を表4に示す。主配向面は(111)面であり、相対強度が67.1%と強い配向性を示している。

【0073】

次に実施例1のめっき液で塩化Niを入れない組成でめっきを行い同様の評価を行った。結果を表5に示す。この場合は(111)面の相対強度は29.3%に低下しており、また主配向面は(200)で全体的に弱い配向のNiめっき層になっている。めっき液に含まれる塩素量を変えるとNiめっき層の配向性をコントロールすることが出来ることが解る。

【0074】

図7に(111)面の相対強度が29.3%の場合のNiめっき層の集束イオンビーム(FIB)による断面、図8に67.1%の場合のFIBによる断面を示す。(111)配向が強くなると、めっき層の底面から表面に達する針状の結晶が成長することが解る。また(111)配向が29.3%の場合は層応力が40MPaであるが、67.1%の場合は227MPaに増加する。これは配向性が弱い場合は粒内の応力が相殺されて全体の応力が小さくなり、また配向性が強い場合は粒内の応力が加算されて全体の応力が大きくなることによると考えられる。

【0075】

以上を踏まえて、配向性と限界層厚の関係を検討した。塩化Ni量を調整して(111)面の相対強度を変えて限界層厚の依存性を検討した。結果を表6及び図9に示す。ここで各サンプルの(111)面の相対強度は設定値±5%の範囲に調整されている。塩化Ni量を減らして(111)面の相対強度を弱くすると限界層厚を小さくすることができる。

【0076】

さらに以上を踏まえて、配向性と限界層厚の関係を検討した。Li、K、Rb又はCsの添加量を4×10−8mol/gに固定してめっき液中の塩素量を変化させて(111)面の相対強度と限界層厚の関係を調べた。サンプルの(111)面の相対強度は設定値±5%の範囲に調整されている。結果を表6及び図9に示す。

【0077】

(111)面の相対強度が65%を超えると限界層厚が急増することが解る。配向性が65%を超えると限界層厚が急増する理由は次のように考えられる。配向性が増加すると層応力が増加するが、層応力が一定の限度を超えると半田耐熱試験時の熱応力でめっき層のが部分的に剥離し、この部分から半田が下地電極に浸入すると考えられる。また配向性が強くなるとめっき層の底面から表面に達する針状結晶が成長するが、この場合、めっき層表面から下地電極に達する粒界の経路が最小になる。実装時に溶融した半田は粒界からNiめっき層内へ侵入するので、Niめっき層のバリア性は低下することになる。

この結果よりNi層の(111)面の相対強度の好ましい範囲は65%未満、さらに好ましくは55%以下であることが解る。

【0078】

【表4】

【0079】

【表5】

【0080】

【表6】

【0081】

[実施例4]

実施例2及び3でめっき液に塩化Niを入れないで同様の実施を行った。この場合、サンプルの(111)面の相対強度は30±2%であった。結果を表7及び図10に示す。添加物の種類及び量に関わらず、実施例2及び3の場と比較して限界層厚が小さくなっている。また添加物の量が4×10−8mol/g以上7×10−6mol/g以下の場合は限界層厚の低減効果が大きくなっている。これより、(111)面の相対強度の低下はLi、Na、K、Rb、及びCsの添加量にかかわらず限界層厚の低減に有効であること、また特に添加量が4×10−8mol/g以上7×10−6mol/g以下の場合に効果が顕著であることが解る。

【0082】

【表7】

【0083】

実施例4及び5ではめっき液中の塩素量をコントロールして(111)面の相対強度を変えているが、硫酸イオン濃度を調整することでも(111)面の相対強度は変えられる。この場合も硫酸イオンが増加するほど相対強度は大きくなる。硫酸イオン濃度の調整には、硫酸Ni、硫酸ナトリウム、硫酸マグネシウム等の硫酸塩をめっき液に添加することで達成出来る。この他にも、めっき前処理方法の選択、めっき装置の形状、めっき液温度、pH、めっき電流値、めっき液攪拌の状態、メディアの種類及び量、チップの種類及び量、アノードの種類及び量、アノードの配置等、めっきの諸条件により(111)面の相対強度は変更可能であるが、実施例4で開示した、相対強度と限界層厚の関係は不変である。

【0084】

[実施例6]

実施例5でサンプルの素体にZnを2%添加して同様の検討を行った。素体へのZnの添加は焼成前の原料粉にZnOを含む低融点ガラスを添加することで行った。この際焼成中に素体中のZnは部分的に蒸発するので、焼成後の素体に含まれるZn量は原料粉より小さくなるので予め原料粉に投入するZn量を増やして補正する必用がある。結果を表8及び図11に示す。

【0085】

この場合、Li、K、Rb又はCsの添加量が小さい場合の限界層厚が増加している。これは素体にZnを含む場合はめっき中の素体のエッチングが大きくなり、半田耐熱試験中の熱応力により素体と下地電極が剥離してこの部分から半田が侵入して半田食われが大きくなることによると考えられる。まためっき中に素体のZnがめっき液に溶出してNiめっき層中に共析して層が粗雑になり、半田に対するバリア性を低下させることにもよると考えられる。一方この場合もLi、K、Rb又はCsの添加量が4×10−8mol/g以上の場合は実施例2と同様の限界層厚となっており、結果としてLi、K、Rb又はCsの添加効果による限界層厚の減少効果は大きくなっている。

【0086】

次にLi、K、Rb又はCsの添加量が1×10−9mol/gの場合で素体のZn量を変えて限界層厚を評価した。結果を表9及び図12に示す。Zn量が1%を超えると急速に限界層厚が大きくなることが解る。

【0087】

【表8】

【0088】

【表9】

【産業上の利用可能性】

【0089】

以上のように、本発明に係るセラミック電子部品は、鉛フリー半田実装時の接合信頼性の向上に有用である。

【符号の説明】

【0090】

1、9…セラミック積層電子部品

2…素体

3…内部電極

4…積層体(焼結体)

5…下地電極

7…端子電極

7a…Ni層

7b…Sn層

10…単位構造

【技術分野】

【0001】

本発明は、単板型バリスタ、単板NTC、単板PTC等の単板型セラミック電子部品、セラミック積層コイル、チップコンデンサー、これらを1チップ中に複合したフィルター、積層チップバリスタ、積層NTC、積層PTC等の内部電極を有するセラミック積層電子部品、及び巻き線コイルでコアに端子電極を形成したもの等、素体がセラミックスであり、素体の表面に形成された下地電極上にめっきで端子電極を形成したセラミック電子部品に関する。

【背景技術】

【0002】

従来セラミック電子部品の端子電極の形成には、電気Niめっきが用いられている。例えば、内部電極を備えるセラミック電子部品の場合、内部電極の端部が露出している表面部分に、銀、銅等の導電ペーストを塗布、焼成して下地電極を形成した後に、この下地電極表面に選択的に電気バレルめっきでNi層およびSn層からなる端子電極が形成されている。

【0003】

ここでNi層は半田食われを抑制する目的で、Sn層は半田付け性を向上する目的で用いられる。Sn層の代わりに半田層又はAu層を用いる場合もある。

【0004】

従来、実装には、すず鉛の共晶半田が好ましく用いられてきた。この場合、半田の組成は、Sn63重量%、Pb37重量%であり、融点が183℃と低く、半田付け性も良好であり、比較的低温での実装が可能であった。しかし、近年、半田は、環境への配慮から、鉛フリー半田の採用が増えている。鉛フリー半田の組成は、例えばSn96.5重量%、Ag3重量%、Cu0.5重量%が用いられる。この場合、融点は、220℃付近であり、共晶半田と比較して40℃程度高くなっている。この為に、実装時の温度を上げる必用があり、半田食われの問題はより深刻になる。

【0005】

半田食われとは、半田溶融時にNi層及び下地電極のCu又はAgが半田溶液中に溶解し、端子電極の一部または全部が消失する現象を言う。溶融している半田に金属が接触すると、半田溶液の温度が金属の融点以下であっても合金を作って溶融半田液中に金属が溶解する。Niは、比較的半田溶液中への溶解が小さいが、溶液の温度が高いと溶解が激しくなり、Ni層の厚さが薄い部分が消失して半田が下地電極に接触し、Ag、Cu等を溶解する。また、Ni層が緻密でない場合は、溶融半田が粒界を通して下地電極に浸入して半田食われを引き起こす。また、Ni層にピンホールのある場合、Ni層と下地電極もしくは下地電極と素体間で剥離が発生している場合は、下地電極を構成する金属と溶融状態の半田が直接接触するので、ピンホール部もしくは剥離部の周辺に大きな半田食われが発生する。

【0006】

半田食われを抑制する為には、まずNi層を厚くする必用があるが、厚くなりすぎると却って半田食われが大きくなる。このメカニズムを説明する。Ni層は、応力が大きく、厚くしすぎると剥離が発生する。剥離は、Ni層と下地電極界面、または下地電極と素体の界面で発生するが、いずれの場合も実装時に半田が剥離部に浸入して剥離部周辺に大きな半田食われが発生する。

【0007】

この問題を解決する為に下記文献では、4〜200mg/Lの割合で遷移金属を添加したNiめっき液を用いてNiめっきを施すことによりNi層厚みのばらつきを低減し、半田食われを低減する技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−193199号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、この場合は、Ni層の厚みのばらつきを小さくして製品のNi層厚さの下限を上げているだけで、Ni層の厚さを同じにしたときの半田食われに対する耐性は改善されていない。そのため、さらに耐熱性を向上しようとすると、Ni層の厚みを厚くするしかないが、この場合は剥離により逆に耐熱性の低下を招く懸念が強い。

【0010】

本発明の目的は、Ni層の半田食われに対する耐性そのものを向上させて、鉛フリー半田を用いた際も、半田食われによる耐性の大きいセラミック電子部品を提供することである。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明の電子部品は、セラミック素体と、前記セラミック素体の表面に設けられた端子電極とを備え、前記端子電極は、少なくともNi層を有し、前記Ni層がLi、Na、K、Rb、及びCsから選ばれた少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことを特徴とすることを特徴とする。

【0012】

Ni層中にLi、Na、K、Rb、及びCsから少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことで、Ni層自体の半田食われ耐性を向上することが出来、Ni層の厚さが薄くても、鉛フリー半田による実装時の半田食われを抑制出来る。これは上記元素を所定量添加することでNiの結晶が緻密に成長することによると考えられる。ここでmol/gとはNi層1gに含まれる添加物のmol数である。

【0013】

さらにNi層は、結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とする。

【0014】

また本発明のセラミック電子部品は、セラミック素体と、前記セラミック素体の表面に設けられた端子電極とを備え、前記端子電極は、少なくともNi層を有しNi層の結晶配向(111)面の相対強度が65%より小さく、10%よりも大きいことを特徴とする。

【0015】

ここで相対強度は、次のように定義する。X線をNi層の垂直方向から入射させる。X線源はCuのKα線を用いる。次に2θが15°〜105°までの回折パターンを評価し、Niの(111)、(200)、(220)、(311)、(222)面のピーク強度を求め、ピーク強度の総和を算出する。ピーク強度は個々のピークの最大値とする。個々のピーク強度を前記総和で除して%表示したものを各のピークの相対強度と定義する。

【0016】

Ni層の結晶配向(111)面の相対強度が65%より小さく、10%よりも大きいNi層構造にすることで、さらにNi層自体の半田食われに対する耐性を高めることが出来る。これは(111)面の配向が65%よりも大きい場合は、積層方向に垂直に針状結晶が成長し、結晶粒の方向が同じになるので粒内の応力が加算されて応力が大きくなり、実装時の温度上昇でNi層と下地電極もしくは下地電極と素体間で剥離が生じやすくなる。一端剥離が発生するとこの部分から半田が下地電極に浸入して半田食われが大きくなるが、(111)面の配向を65%より小さくことで、結晶粒の方向がばらばらになり、粒内の応力が相殺されて全体の層の応力を小さく出来、Ni層の応力が減少し、半田耐熱試験時のNi層の部分剥離を防止することにより半田耐熱性が向上していると考えられる。

【0017】

前記のセラミック電子部品は、素体にZnを含むことを特徴としている。

【0018】

素体にZnを含む場合は、たとえばチップバリスタのように主組成に酸化物としてZnを含む場合や、ガラス系の低温焼結材料としての焼結助剤に低融点ガラスとして中に含まれる場合がある。前者では、めっき中に素体そのものが、後者ではめっき中に粒界が容易にエッチングされ、セラミック素体強度が低下してNi層の応力により剥離不良が発生して実装時に半田食われが多発する場合があり、本発明の効果が特に顕著に表れる。

【発明の効果】

【0019】

本発明によれば、Ni層の半田食われに対する耐性そのものを向上させて、鉛フリー半田を用いた際も、半田食われによる耐性の大きい電子部品を提供することが可能となる。

【図面の簡単な説明】

【0020】

【図1】セラミック積層電子部品の概略構造を示す斜視図である。

【図2】図1のII−II線の断面図である。

【図3】セラミック積層電子部品の下地電極の外側にめっきにより端子電極が形成された構造を示す概略断面図である。

【図4】Niめっき層厚と半田食われ量の関係を示すグラフである。

【図5】Ni層中のNa添加量と限界層厚の関係を示すグラフである。

【図6】Ni層中のLi、Na、K、Rb又はCsの添加量と限界層厚の関係を示すグラフである。

【図7】(111)面の相対強度が29.3%の場合のめっき層の集束イオンビーム(FIB)断面写真である。

【図8】(111)面の相対強度が67.1%の場合のめっき層のFIB断面写真である。

【図9】めっき液中の塩素量と(111)面の相対強度、層応力と限界層厚の関係を示すグラフである。

【図10】(111)面の相対強度が30%の場合のLi、Na、K、Rb又はCsの添加量との限界層厚の関係を示すグラフである。

【図11】素体にZnを2%添加した場合のLi、Na、K、Rb又はCsの添加量と限界層厚の関係を示すグラフである。

【図12】Li、Na、K、Rbを1×10−9mol/g添加した場合の素体へのZn添加量と限界層厚の関係を示すグラフである。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。さらに、本発明は、その要旨を逸脱しない限り、さまざまな変形が可能である。

【0022】

[セラミック積層電子部品の例]

図1は、本実施形態によるセラミック積層電子部品の一例を示す斜視図である。

図2は、図1のII−II線における断面図である。

【0023】

セラミック積層電子部品1は、セラミックスからなる素体2と、素体2内に形成された複数の内部電極3とを含む積層体4を有し、換言すれば、素体2と内部電極3が積層された単位構造10を少なくとも1つ備えたものである。より具体的には、積層体4の一方の表面に露出した端部を有する内部電極3と、積層体4の他方の表面に露出した端部を有する内部電極3とが交互に積層されている。積層体4の両表面には、それらの表面を覆うように下地電極5が設けられており、各下地電極5は、積層体4の一方の表面から露出した内部電極3の群、あるいは積層体4の他方の面から露出した内部電極3の群に電気的に接続されている。

【0024】

セラミック積層電子部品1の素体2はセラミックス、具体的には、半導体セラミックスまたは誘電体セラミックスからなる。半導体セラミックス、および、誘電体セラミックスのいずれの場合にも、素体2にはZnが含まれることがある。半導体セラミックスでは、バリスタ、サーミスタなどの主成分として、また、誘電体セラミックスでは、焼結助剤としてZnを含む低融点ガラスが好ましく用いられる。特に後者では、セラミック積層部品の小型化に伴い薄層化が進み、このためにさらに焼結温度の低下が進んでおり、使用例も一段と増加している。

【0025】

特に積層コイル、チップコンデンサー等のセラミック電子部品では小型化のトレンドが顕著であり、この為には材料の焼結温度を下げる必用がある。これを達成する為に焼結助剤として亜鉛系等の低融点ガラスを添加することが好ましく行われる。この場合焼結温度は低下する反面、素体の強度は低下する傾向にあり、また素体の耐薬品性が低下し、端子めっき処理中に素体の粒界部分が選択的にエッチングされて機械的強度はさらに低下するので、端子剥離及び素体のクラック発生の問題が大きくなる。

【0026】

またチップバリスタ場合は、主組成に酸化物としてZnを含み、この場合はめっき中に素体そのものがエッチングされ、セラミック素体強度が低下してNi層の応力により剥離不良が発生して実装時に半田食われが多発する場合があり、本発明の効果が特に顕著に表れる。

【0027】

内部電極3には、素体2との間での確実なオーミック接触を可能とする観点から、例えば、Ag、Pd、Ni、Cu、またはAlを主成分とする材料が用いられるが、特に材料に限定はない。

【0028】

下地電極5は、例えば、積層体4の表面への導電性ペーストの塗布および焼成により得られる。下地電極5を形成するための導電性ペーストとしては、主として、ガラス粉末(フリット)と、有機ビヒクル(バインダー)と、金属粉末とを含むものが挙げられ、導電性ペーストの焼成により、有機ビヒクルは揮散し、最終的にガラス成分および金属成分を含む下地電極5が形成される。なお、導電性ペーストには、必要に応じて、粘度調整剤、無機結合剤、酸化剤等種々の添加剤を加えてもよい。例えば、下地電極5は、金属成分としてAg、Cu、および、Znを含む。

【0029】

図3に示すように、セラミック積層電子部品1の下地電極5の表面に、さらに、電気めっきにより端子電極7が形成される。これらの端子電極7と、例えば、配線基板上の電極とが半田等により接合される。

【0030】

各端子電極7は、例えば、下地電極5側から積層形成されたNi層7aおよびSn層7bを含む2層構造を有する。Ni層7aは、実装時に溶融状態の半田と下地電極5との接触を防止して、半田食われを防止するものである。その厚さは例えば2μm程度である。Ni層を厚くするほど半田食われは抑制できるが生産性は低下する。またNi層を電気めっき法で形成する場合は、層を厚くすると応力が増大し、Niめっき層と下地電極間、もしくは下地電極と素体間で剥離が発生する場合がある。この状態で実装を行うと剥離部分から半田が侵入して下地電極に容易に達するので、半田食われは大きくなるので注意が必要である。

しかし、後述するように、Ni層の組成や結晶配向面の相対強度を制御することにより、改善することが出来る。

【0031】

また近年、量産性を向上させる為に高速めっきが好ましく行われるが、電流を上げると応力は増大する傾向にあり、鉛フリー半田食われの問題はさらに深刻になる。

【0032】

Ni層は好ましくは電気めっき法で形成される。めっき装置は電気バレルめっき装置が好ましく用いられる。この場合、バケットと称する不導通性の網籠にチップ及びメディアと称する金属球を投入し、これを回転させながらタンブラーと称する陰極をこの混合体の内部に挿入してめっきを行う。電子はタンブラーからメディアを介してチップの下地電極に供給され、下地電極上にNiが析出する。

【0033】

Niめっき液の種類はワット浴、もしくはスルファミン酸Niめっき液が好ましく用いられる。ワット浴からの析出皮層は素地との密着性がよく、半光沢で耐食性がある。ワット浴の組成は、硫酸ニッケル6水和物200〜380g/L、塩化ニッケル6水和物30〜60g/L、ほう酸30〜45g/Lである。通常pH1.5〜5、温度40〜70℃で用いられ、pH調整剤は炭酸Niがよく用いられる。

【0034】

スルファミン酸Niめっき液の組成は、通常、スルファミン酸Ni4水和物350〜450g/L、ほう酸30〜40g/L、臭化Ni3〜10g/Lであり、pH4〜4.5、温度40〜60℃で用いられる。pH調整剤はワット浴と同様に炭酸Niが用いられる。上記のように通常のスルファミン酸Niめっきで作成しためっき層は応力が低いが、セラミック電子部品の端子めっきの場合はめっき中の素体の腐食を避ける為にpHを5以上に上げる場合があり、この場合はpHの上昇につれて応力が急上昇する。

【0035】

本実施形態では、めっき液組成及びめっき液条件を調整することで所定の構造のNi層を形成して端子電極剥離不良及び素体のクラック不良を抑制している。

【0036】

さらに、本実施形態によれば、Ni層の結晶配向(111)面の相対強度が65%より小さいことが好適である。これは(111)方向の配向が大きい場合は、積層方向に垂直に針状結晶が成長し、結晶粒の方向が同じになるので粒内の応力が加算されて応力が大きくなる。このため、実装時の温度上昇で、Ni層と下地電極もしくは、下地電極と素体間で剥離が生じやすくなり、一端剥離が発生するとその部分から半田が下地電極に浸入して、半田食われが大きくなる。しかし、(111)方向の配向を小さくすることで、結晶粒の方向がばらばらになり、結晶粒内の応力が相殺されて全体の層応力を小さく出来、Ni層の応力が減少する。このため、半田耐熱試験時のNi層の部分剥離を防止することが出来、半田耐熱性が向上すると考えられる。

【0037】

また、(111)方向の配向が大きい場合は、同一の針状結晶がNi層の表面から、底部まで成長する傾向が強くなる。この場合結晶の粒界は、底部から表面まで垂直に直線的に形成されているが、半田はNiの結晶粒界から拡散する傾向があり、半田の下地電極への侵入経路が最短となり、半田食われを大きくしていると考えられる。

【0038】

さらに、Ni層の主配向面は、(111)面以外であることが好ましい。主配向面が(111)面の場合は、配向性が強い針状結晶が成長する傾向があり、上記と同じ理由で端子電極の剥離不良及び素体クラック不良が多発する。このため、粒界を通しての溶融半田の浸入が容易になり、半田食われが起こりやすくなる傾向があり好ましくない。Ni層の好ましい主配向面として(200)面が挙げられる。この場合は、配向性が弱く、Ni層の応力が小さいので端子電極の剥離不良及び素体クラック不良が抑制出来る。また針状結晶構造ではないので、粒界を通しての溶融半田の下地電極層への浸入もさらに抑制できるので好ましい。

【0039】

配向性の制御は、めっき液組成や前処理方法の変更等で行うことができる。例を挙げるとめっき液中の塩素イオン量、硫酸イオン量を増やすと(111)配向が強くなる。めっき液中のこれらの成分量を適時調整することで所望の(111)配向性を持つNiめっき層を形成することが出来る。

【0040】

一方結晶配向(111)面の相対強度が10%以下の場合は、半田食われの耐性のさらなる向上は見られない。これは(111)面の相対強度が10%以下の場合は、(111)面以外の主配向面に対する配向が強くなり、応力低減効果が頭打ちになることによると考えられる。また(111)配向が、10%以下のNi膜を再現性良く形成することは難しいので好ましくない。

【0041】

ピーク強度は、同一サンプルでも測定を繰り返すと10%以上変化するが、ピークの相対強度の変化は5%未満であり、配向性の指標として好ましい。結晶面はX線源がCuのKα線の場合に、ブラッグの法則、結晶構造がfccの場合の消滅則(偶数と奇数の指数が混在する面方位の反射は生じない)Niの格子定数(35.24nm)を考慮した場合に2θが105°以下で出現可能な全ての結晶面である。

【0042】

またNi層には、Li、Na、K、Rb又はCsの少なくとも1種を4×10−8mol/g〜7×10−6mol/g含むことが好ましい。これによりNi層が緻密になり、半田食われ耐性が向上するため、より薄い層厚で半田耐熱、及び耐湿負荷試験等の長期信頼性をクリアするセラミック電子部品となる。また高速でめっきを行っても所定の層構造を形成出来、量産性の面からも好ましい。

【0043】

添加量が4×10−8mol/g以下の場合は結晶の緻密化が不十分であり、半田食われの低減効果が充分でないと考えられる。また7×10−6mol/g以上の場合は添加元素が多い異相がNi層中に形成されて、この部分の半田食われが速いので、全体の半田食われが大きくなると考えられる。

【0044】

また、さらにP、Bが含まれると、より半田食われを抑制する効果が得られる。Pの場合は3〜500ppm、Bの場合は0.8〜30ppmが好ましい範囲である。

【0045】

Ni層中の、Li、Na、K、Rb又はCsの含有の測定方法は、特に限定されないが蛍光X線、EPMA、レーザーICP―MS等で定量分析を行なうことができる。

【0046】

Li、Na、K、Rb又はCsのNi層中への添加は、電気めっき法でNi層を形成する場合は、例えばNiめっき液中にLi、Na、K、Rb又はCsの水酸化物、塩化物、硫酸塩等を添加することで行われる。ここでめっき層中のLi、Na、K、Rb又はCsの元素量は、めっき液中のLi、Na、K、Rb又はCsとNiの比率とは異なり、めっき装置の形状、めっき液温度、pH、めっき電流値、めっき液攪拌の状態、メディアの種類及び量、チップの種類及び量、アノードの種類及び量、アノードの配置等、めっきの諸条件に依存する。この為に、めっきの諸条件決定後にNi層中のLi、Na、K、Rb又はCsの元素量を実測して所定の範囲に合わせ込めばよい。

【0047】

Li、Na、K、Rb又はCsの種類は、Na、K、Liが水酸化物、塩化物、硫酸塩が容易に入手出来、また添加の効果も確実なので好ましい。この中でもNaがコスト面からも、信頼性の点からも最も好ましい。

【0048】

Ni層は、Li、Na、K、Rb、及びCsから少なくとも1種の元素を4×10−8mol/g以上7×10−6mol/g以下含み、Ni層の結晶配向(111)面の相対強度が65%より小さく10%より大きいことを特徴としている。第一の手段に係るセラミック電子部品のNi層の配向性をコントロールすることで、鉛フリー半田耐熱性を著しく向上することが出来る。

【0049】

またこの中で、Na、もしくはKを4×10−8mol/g以上7×10−6mol/g以下含み、Ni層の結晶配向(111)面の相対強度が40%より小さい場合がとくに有効であり、生産性にも優れる。

【0050】

Sn層7bは、半田の濡れ性を向上させる機能を有するものであり、その厚さは例えば4μm程度とされる。Sn層も好ましくは電気バレルめっきで形成される。

【0051】

Snめっき液にはpHが12以上のアルカリ性すずめっき液(すず酸塩浴)、pHが2以下の酸性すずめっき液、pHが4〜5の中性すずめっき液があるが、セラミックス素体は耐薬品性に課題がある場合が多く、強アルカリ、強酸ともに素体が腐食されるので中性のすずめっき液が好ましい。

【0052】

中性すずめっき液の組成の例として、Sn塩としてメタンスルホン酸すずを40〜60g/L、導電塩としてメタンスルホン酸アンモニウムを30〜50g/L、キレート剤としてグルコン酸ナトリウムを150〜250g/L添加しアンモニアでpHを4に調整したものが挙げられる。

【0053】

すずは柔らかいので、めっき後にSn層に応力が発生しても、Sn層が変形して緩和されるので、Sn層は端子電極剥離及び素体クラックの原因にはならない。

【0054】

端子電極7において、各層の好適な厚さは、次の通りである。すなわち、下地電極4の厚さは、5〜50μmであると好ましく、10〜40μmであるとより好ましい。また、Ni層5の厚さは、1〜5μmであると好ましく、2〜3μmであるとより好ましい。さらに、Sn層6の厚さは、2〜10μmであると好ましく、3〜6μmであるとより好ましい。

【0055】

本発明の内容を実施例及び比較例を参照してより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0056】

[実施例1]

セラミック素体であるチタン酸バリウムを主組成とした1608サイズのコンデンサチップの内部電極露出面にAgペーストを塗布して焼成し、下地電極を形成した。次に上記チップの下地電極上に電気めっきにより厚さ0.3〜2μmのNi層、及び厚さ3μmのSn層を形成し端子電極を付与し、セラミック電子部品としてのコンデンサチップを得た。

【0057】

Niめっき液組成は、スルファミン酸Ni4水和物400g/L、ほう酸30g/L、塩化ナトリウム5g/L及び塩化Ni60g/LでありpH4.5、温度60℃でめっきを行った。Ni層厚を0.3μmから2μmまで0.1μmづつ層厚を変えたサンプルを18種類作成した。各サンプルの層厚は蛍光X線層厚計で測定し、層厚の範囲は、センター値±0.05μmとした。各サンプルでめっき時間は90分に固定して電流値を調整して層厚を変化させた。すずめっき液組成はメタンスルホン酸すずを50g/L、メタンスルホン酸アンモニウム40g/L、グルコン酸ナトリウム200g/Lに光沢剤を適量添加したものであり、pH4.5、温度25℃でめっきを行った。

【0058】

次に各水準のサンプルの中からランダムに100個のコンデンサチップを抜き取り、鉛フリー半田耐熱試験を行った。この半田耐熱試験により、半田食われを評価した。

【0059】

まず半田バスに組成がSn96.5重量%、Ag重量3%、Cu重量0.5%の鉛フリー半田を投入して260℃に加熱する。コンデンサチップをピンセットで保持して溶融状態の鉛フリー半田の中に30秒浸漬する。コンデンサチップ冷却後端子電極の拡大写真を撮影して半田食われ部の面積と正常部の面積を算出して半田食われ部の割合を%表示で求める。これを100個のコンデンサチップについて実施し、平均を算出して各水準の半田食われ量とした。層厚と半田食われ量の関係を表1及び図4に示す。Niめっき層厚を薄くすると半田食われが発生し、層厚が1μm未満になると10%を超えることが確認された。

【0060】

次に各サンプルのNi層中のNaの含有量を調査した。まず各水準でSnめっきを行わないサンプルを100個作成し、この中からランダムに10個のチップを抜き取りレーザーICPMASSで定量を行った。Ni層中に含まれるNa量は層厚に関係なく2.1×10−6mol/gであった。

【0061】

[比較実施例1]

次に実施例1でNiめっき液の組成をスルファミン酸Ni4水和物400g/L、ほう酸30g/L、塩化ニッケル60g/LとしてpH調整は炭酸Niで行い、Li、Na、K、Rb、及びCsを含まないめっき液とし、その他は同様の検討を行った。結果を表1及び図4に示す。この場合半田食われは実施例1よりも大きくなり、Niめっきの層厚が1.6μm未満では半田食われは10%以上になる。

【0062】

また実施例1と同様にNi層中のNa含有量を調査した。この場合、Na含有量は層厚にかかわらず4×10−9mol/g未満であった。以上の検討により、Ni層中にNaを添加するとNiめっき層厚が薄くても半田食われが抑制出来ることが分かる。これはNi層中にNaを添加することでNi層が緻密化し、溶融状態の半田に対するバリア性が向上することによると考えられる。

【0063】

【表1】

【0064】

[実施例2]

実施例1でNiめっき液の塩化ナトリウムの量を変化させ、Ni層中に含まれるNa量が表2のように1×10−9mol/gから7×10−5mol/gまで異なる、19水準のサンプルを作成した。各サンプルのNi層中のNa含有量は、設定値±20%である。

【0065】

次に各水準のサンプルについて実施例1と同様の半田耐熱試験を行い、それぞれの層厚のサンプルについて限界層厚を求めた。ここで限界層厚とは、半田食われが10面積%以下になるNiめっき厚の最小値である。結果を表2及び図5に示す。

【0066】

Ni層中のNa量が4×10−8mol/g〜7×10−6mol/gの場合は、限界層厚が小さいことが解る。これはNaがNi層中に添加されることによりNi層が緻密化し、鉛フリー半田に対するバリア性が向上したことによると考えられる。またNiめっき層中のNa添加量が7×10−6mol/gより多い場合は、限界層厚が増加している。これは例えばNaが過剰の為にNaを多く含む異相が発生し、この部分の鉛フリー半田に対する耐性が低下して層全体のバリア性が落ちていると推察出来る。

また一方で、Niめっき層中のNa量が4×10−8mol/g未満の場合は、限界層厚が増加しているが、これはNa添加量が少なく、Niめっき層の緻密化が不十分であることによると考えられる。

【0067】

【表2】

【0068】

[実施例3]

実施例2で塩化ナトリウムの代わりにLi、K、Rb及びCsの塩化物を添加し、Niめっき層中のLi、K、Rb及びCsの量が表3のように1×10−9mol/gから7×10−5mol/gまで異なる、19水準のサンプルを作成した。各サンプルのNi層中の各元素の含有量は、設定値±20%である。

【0069】

次に各水準のサンプルについて実施例2と同様の半田耐熱試験を行い、それぞれの層厚のサンプルについて限界層厚を求めた。結果を表3及び図6に示す。Li、K、Rb及びCsをNi層中に添加する場合もNaの場合と同様の結果を得ることが解る。各元素の添加量に上限値及び下限値が存在するメカニズムは実施例2の場合と同じであると考えられる。

また、P、B添加の場合も同様のメカニズムによると考えられる。

【0070】

【表3】

【0071】

[実施例4]

限界層厚とNiめっき層の結晶性の関係を調査した。まず、Niめっき層の配向性をX線回折(XRD)で次のような方法で調べた。X線をNi層の垂直方向から入射させる。X線源はCuのKα線を用いる。次に2θが15°〜105°までの回折強度を評価し、ピークの回折角度よりNiの(111)、(200)、(220)、(311)、(222)面のピークを同定する。ちなみに各面の回折角は2θで(111)面が44.52°、(200)面が51.95°、(220)面が76.50°、(311)面が93.08°、(222)面が98.49°である。各ピークの強度を求めての総和を算出する。ピーク強度は、個々のピークの最大値とする。個々のピーク強度を前記総和で除して%表示したものを各のピークの相対強度とする。ピーク強度は同一サンプルでも測定を繰り返すと10%以上変化するが、ピークの相対強度の変化は5%未満であり、配向性の指標として好ましい。

【0072】

実施例1のNiめっき層のX線回折評価結果を表4に示す。主配向面は(111)面であり、相対強度が67.1%と強い配向性を示している。

【0073】

次に実施例1のめっき液で塩化Niを入れない組成でめっきを行い同様の評価を行った。結果を表5に示す。この場合は(111)面の相対強度は29.3%に低下しており、また主配向面は(200)で全体的に弱い配向のNiめっき層になっている。めっき液に含まれる塩素量を変えるとNiめっき層の配向性をコントロールすることが出来ることが解る。

【0074】

図7に(111)面の相対強度が29.3%の場合のNiめっき層の集束イオンビーム(FIB)による断面、図8に67.1%の場合のFIBによる断面を示す。(111)配向が強くなると、めっき層の底面から表面に達する針状の結晶が成長することが解る。また(111)配向が29.3%の場合は層応力が40MPaであるが、67.1%の場合は227MPaに増加する。これは配向性が弱い場合は粒内の応力が相殺されて全体の応力が小さくなり、また配向性が強い場合は粒内の応力が加算されて全体の応力が大きくなることによると考えられる。

【0075】

以上を踏まえて、配向性と限界層厚の関係を検討した。塩化Ni量を調整して(111)面の相対強度を変えて限界層厚の依存性を検討した。結果を表6及び図9に示す。ここで各サンプルの(111)面の相対強度は設定値±5%の範囲に調整されている。塩化Ni量を減らして(111)面の相対強度を弱くすると限界層厚を小さくすることができる。

【0076】

さらに以上を踏まえて、配向性と限界層厚の関係を検討した。Li、K、Rb又はCsの添加量を4×10−8mol/gに固定してめっき液中の塩素量を変化させて(111)面の相対強度と限界層厚の関係を調べた。サンプルの(111)面の相対強度は設定値±5%の範囲に調整されている。結果を表6及び図9に示す。

【0077】

(111)面の相対強度が65%を超えると限界層厚が急増することが解る。配向性が65%を超えると限界層厚が急増する理由は次のように考えられる。配向性が増加すると層応力が増加するが、層応力が一定の限度を超えると半田耐熱試験時の熱応力でめっき層のが部分的に剥離し、この部分から半田が下地電極に浸入すると考えられる。また配向性が強くなるとめっき層の底面から表面に達する針状結晶が成長するが、この場合、めっき層表面から下地電極に達する粒界の経路が最小になる。実装時に溶融した半田は粒界からNiめっき層内へ侵入するので、Niめっき層のバリア性は低下することになる。

この結果よりNi層の(111)面の相対強度の好ましい範囲は65%未満、さらに好ましくは55%以下であることが解る。

【0078】

【表4】

【0079】

【表5】

【0080】

【表6】

【0081】

[実施例4]

実施例2及び3でめっき液に塩化Niを入れないで同様の実施を行った。この場合、サンプルの(111)面の相対強度は30±2%であった。結果を表7及び図10に示す。添加物の種類及び量に関わらず、実施例2及び3の場と比較して限界層厚が小さくなっている。また添加物の量が4×10−8mol/g以上7×10−6mol/g以下の場合は限界層厚の低減効果が大きくなっている。これより、(111)面の相対強度の低下はLi、Na、K、Rb、及びCsの添加量にかかわらず限界層厚の低減に有効であること、また特に添加量が4×10−8mol/g以上7×10−6mol/g以下の場合に効果が顕著であることが解る。

【0082】

【表7】

【0083】

実施例4及び5ではめっき液中の塩素量をコントロールして(111)面の相対強度を変えているが、硫酸イオン濃度を調整することでも(111)面の相対強度は変えられる。この場合も硫酸イオンが増加するほど相対強度は大きくなる。硫酸イオン濃度の調整には、硫酸Ni、硫酸ナトリウム、硫酸マグネシウム等の硫酸塩をめっき液に添加することで達成出来る。この他にも、めっき前処理方法の選択、めっき装置の形状、めっき液温度、pH、めっき電流値、めっき液攪拌の状態、メディアの種類及び量、チップの種類及び量、アノードの種類及び量、アノードの配置等、めっきの諸条件により(111)面の相対強度は変更可能であるが、実施例4で開示した、相対強度と限界層厚の関係は不変である。

【0084】

[実施例6]

実施例5でサンプルの素体にZnを2%添加して同様の検討を行った。素体へのZnの添加は焼成前の原料粉にZnOを含む低融点ガラスを添加することで行った。この際焼成中に素体中のZnは部分的に蒸発するので、焼成後の素体に含まれるZn量は原料粉より小さくなるので予め原料粉に投入するZn量を増やして補正する必用がある。結果を表8及び図11に示す。

【0085】

この場合、Li、K、Rb又はCsの添加量が小さい場合の限界層厚が増加している。これは素体にZnを含む場合はめっき中の素体のエッチングが大きくなり、半田耐熱試験中の熱応力により素体と下地電極が剥離してこの部分から半田が侵入して半田食われが大きくなることによると考えられる。まためっき中に素体のZnがめっき液に溶出してNiめっき層中に共析して層が粗雑になり、半田に対するバリア性を低下させることにもよると考えられる。一方この場合もLi、K、Rb又はCsの添加量が4×10−8mol/g以上の場合は実施例2と同様の限界層厚となっており、結果としてLi、K、Rb又はCsの添加効果による限界層厚の減少効果は大きくなっている。

【0086】

次にLi、K、Rb又はCsの添加量が1×10−9mol/gの場合で素体のZn量を変えて限界層厚を評価した。結果を表9及び図12に示す。Zn量が1%を超えると急速に限界層厚が大きくなることが解る。

【0087】

【表8】

【0088】

【表9】

【産業上の利用可能性】

【0089】

以上のように、本発明に係るセラミック電子部品は、鉛フリー半田実装時の接合信頼性の向上に有用である。

【符号の説明】

【0090】

1、9…セラミック積層電子部品

2…素体

3…内部電極

4…積層体(焼結体)

5…下地電極

7…端子電極

7a…Ni層

7b…Sn層

10…単位構造

【特許請求の範囲】

【請求項1】

セラミック素体と、

前記セラミック素体の表面に設けられた端子電極と、を備え、

前記端子電極は、少なくともNi層を有し、前記Ni層がLi、Na、K、Rb、及びCsから選ばれる少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことを特徴とするセラミック電子部品。

【請求項2】

前記Ni層は、結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とする請求項1に記載のセラミック電子部品。

【請求項3】

前記セラミック素体は、Znを含むことを特徴とする請求項1又は2のいずれか一項に記載のセラミック電子部品。

【請求項4】

セラミック素体と、

前記セラミック素体の表面に設けられた端子電極と、を備え、

前記端子電極は、少なくともNi層を有し、前記Ni層の結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とするセラミック電子部品。

【請求項5】

前記セラミック素体は、Znを含むことを特徴とする請求項4に記載のセラミック電子部品。

【請求項1】

セラミック素体と、

前記セラミック素体の表面に設けられた端子電極と、を備え、

前記端子電極は、少なくともNi層を有し、前記Ni層がLi、Na、K、Rb、及びCsから選ばれる少なくとも1種の元素を2×10−8mol/g以上7×10−6mol/g以下含むことを特徴とするセラミック電子部品。

【請求項2】

前記Ni層は、結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とする請求項1に記載のセラミック電子部品。

【請求項3】

前記セラミック素体は、Znを含むことを特徴とする請求項1又は2のいずれか一項に記載のセラミック電子部品。

【請求項4】

セラミック素体と、

前記セラミック素体の表面に設けられた端子電極と、を備え、

前記端子電極は、少なくともNi層を有し、前記Ni層の結晶配向(111)面の相対強度が65%より小さく、10%より大きいことを特徴とするセラミック電子部品。

【請求項5】

前記セラミック素体は、Znを含むことを特徴とする請求項4に記載のセラミック電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図7】

【図8】

【公開番号】特開2013−110363(P2013−110363A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256496(P2011−256496)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]