セラミック電子部品

【課題】金属端子が外れにくいセラミック電子部品を提供する。

【解決手段】セラミック電子部品1は、2個の電子部品本体50と1対の金属端子10Aとを備えている。金属端子10Aは、基部12と、基部12の左右にそれぞれ設けられたリブ部14,16と、基部12の下に設けられた実装部18と、を備えている。矩形状の基部は、2個の電子部品本体の外部電極60,62のそれぞれに接合されるべき2つの接合部20,22と、接合部20,22のそれぞれの下方に形成された閉形状の切欠き部24,26と、を有している。リブ部14,16は、基部の幅方向の左右両側部から、電子部品本体側に直角に折り曲げられている。リブ部14,16の長さは、基部の高さ方向の上端部から実装部まで至っておらず、実装側に位置する電子部品本体の実装側の主面50b近傍まで延在している。実装部は、基部の下方端部から電子部品本体側に直角に折り曲げられている。

【解決手段】セラミック電子部品1は、2個の電子部品本体50と1対の金属端子10Aとを備えている。金属端子10Aは、基部12と、基部12の左右にそれぞれ設けられたリブ部14,16と、基部12の下に設けられた実装部18と、を備えている。矩形状の基部は、2個の電子部品本体の外部電極60,62のそれぞれに接合されるべき2つの接合部20,22と、接合部20,22のそれぞれの下方に形成された閉形状の切欠き部24,26と、を有している。リブ部14,16は、基部の幅方向の左右両側部から、電子部品本体側に直角に折り曲げられている。リブ部14,16の長さは、基部の高さ方向の上端部から実装部まで至っておらず、実装側に位置する電子部品本体の実装側の主面50b近傍まで延在している。実装部は、基部の下方端部から電子部品本体側に直角に折り曲げられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックコンデンサなどのセラミック電子部品に関する。

【背景技術】

【0002】

一般に、金属端子付セラミック電子部品において、電子部品本体の表面に設けた外部電極と金属端子との接合は、共晶はんだや鉛フリーはんだによって接合される。しかし、共晶はんだは、セラミック電子部品を高温環境下で使用すると、共晶はんだが融解し、金属端子が電子部品本体から外れるという問題がある。また、鉛フリー高温はんだ(融点が245℃程度)も、常温時の金属端子と電子部品本体との接合強度は強いけれども、セラミック電子部品を高温(125℃を超える温度)環境下で使用すると、鉛フリー高温はんだが徐々に軟化して、金属端子と電子部品本体との接合強度が著しく低下するという問題がある。

【0003】

そこで、高温下における金属端子の脱落や接合強度の著しい低下を防ぐために、拡散接合によって金属端子の接合部と電子部品本体の外部電極とを接合する技術が提案されている(特許文献1参照)。ここで、金属端子は略L字形状であり、その垂直部分の一部を占める接合部(電子部品本体の外部電極と接合する部分)と、水平部分の実装部(実装基板に実装される部分)と、を備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−16326号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の金属端子は、金属端子付セラミック電子部品に外部から応力が加わった場合、金属端子の接合部の下側の、接合部と実装部との間の部分に応力が集中し、金属端子が電子部品本体から外れてしまうという問題があった。

【0006】

それゆえ、本発明の目的は、金属端子が外れにくいセラミック電子部品を提供することである。

【課題を解決するための手段】

【0007】

本発明は、対向する2つの主面と、対向する2つの端面と、対向する2つの側面と、端面を覆うように形成された外部電極と、を有する電子部品本体と、電子部品本体の外部電極に拡散接合によって接続されている金属端子と、を備えるセラミック電子部品であって、

金属端子は、基部と、電子部品本体の2つの端面を結ぶ幅方向における基部の左右両側部から電子部品本体側に折り曲げられたリブ部と、電子部品本体の2つの主面を結ぶ高さ方向における基部の下方端部から折り曲げられた実装部とを有しており、

基部は、電子部品本体の外部電極に接合される接合部と、高さ方向に沿って接合部の下方に設けられた閉形状の切欠き部とを有し、基部に設けられた閉形状の切欠き部と実装部との間に所定の距離が設定されており、

リブ部は、基部の高さ方向の上端部から実装部まで至っておらず、接合部に接合される電子部品本体の実装面側の主面近傍まで延在しており、

実装部は、分離されていない一つの面によって形成されていること、

を特徴とする、セラミック電子部品である。

【0008】

本発明では、金属端子の基部の接合部の下方に閉形状の切欠き部を設けることにより、外部からの応力が切欠き部およびその周辺部に分散される。従って、外部からの応力が、接合部と実装部との間の部分に集中しないで緩和され、金属端子と電子部品本体との接合外れが抑制される。一方、電子部品本体側に折り曲げられたリブ部を設けることにより、金属端子の剛性が向上し、基部に切欠き部を設けたために低下した金属端子の機械的強度が補償される。従って、金属端子と電子部品本体との固着力が維持され、もしくは、上昇する。

【0009】

また、リブ部は、基部の高さ方向の上端部から実装部まで至っておらず、接合部に接合される電子部品本体の実装面側の主面近傍まで延在しているため、切欠き部を設けたことによる金属端子の機械的強度低下が、確実に補償される。さらに、基部に設けられた閉形状の切欠き部と実装部との間に所定の距離が設定されているため、この距離を適正に設定することにより、金属端子の適正な剛性が確保される。

【0010】

また、本発明は、閉形状の切欠き部は接合部を囲むようにして形成されていること、を特徴とする、セラミック電子部品である。接合部を囲むように閉形状の切欠き部を形成することにより、セラミック電子部品の高さを高くすることなく(低背のまま)、外部からの応力を吸収する部分が確保される。

【0011】

また、本発明は、閉形状の切欠き部は略U字形状であること、を特徴とする、セラミック電子部品である。閉形状の切欠き部を略U字形状にすることにより、外部からの応力が効率良く分散される。

【0012】

また、本発明は、電子部品本体は複数個であること、を特徴とする、セラミック電子部品である。また、本発明は、電子部品本体が複数個ある場合において、電子部品本体の下端近傍毎に閉形状の切り欠き部がそれぞれ形成されること、を特徴とする。セラミック電子部品である。電子部品本体の下端近傍毎に閉形状の切り欠き部をそれぞれ形成することにより、外部からの応力を各接合部毎に分散することができる。また、本発明は、閉形状の切り欠き部のうち、金属端子の高さ方向において、実装部側に設けられる閉形状の切り欠き部の幅が最も狭いこと、を特徴とする、セラミック電子部品である。

【0013】

また、本発明は、電子部品本体の外部電極は、露出されたCuからなること、を特徴とする、セラミック電子部品である。

【発明の効果】

【0014】

本発明によれば、外部から応力が加わった場合でも、金属端子が外れにくいセラミック電子部品が得られる。さらに、接合部を囲むように閉形状の切欠き部を形成することによって、セラミック電子部品の高さを高くすることなく(低背のまま)、外部からの応力を吸収する部分を確保することができ、金属端子がより一層外れにくいセラミック電子部品が得られる。

【0015】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0016】

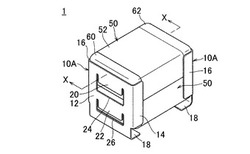

【図1】本発明に係るセラミック電子部品の一実施形態を示す外観斜視図である。

【図2】図1のX−X断面図である。

【図3】図1に示した金属端子の外観斜視図である。

【図4】図3に示した金属端子の正面図である。

【図5】セラミック電子部品の作用効果を説明するための説明図である。

【図6】金属端子の別の実施例を示す外観斜視図である。

【図7】金属端子の別の実施例を示す外観斜視図である。

【図8】金属端子の別の実施例を示す外観斜視図である。

【図9】本発明に係るセラミック電子部品の別の実施形態を示す外観斜視図である。

【図10】図9に示した金属端子の外観斜視図である。

【図11】引張試験を説明するための概略側面図である。

【図12】(a)はL方向固着力試験を説明するための概略平面図であり、(b)はその概略側面図である。

【図13】金属端子の閉形状の切欠き部の効果を示す図表である。

【図14】金属端子のリブ部の効果を示す図表である。

【発明を実施するための形態】

【0017】

(セラミック電子部品)

図1は本発明に係るセラミック電子部品の一実施形態を示す外観斜視図であり、図2はそのX−X断面図である。セラミック電子部品1は、金属端子10Aが2個一組で、電子部品本体50を2個積み重ねたものを挟持している。

【0018】

電子部品本体50は、対向する2つの主面50a,50bと、対向する2つの端面50c,50dと、対向する2つの側面と、を有している。この電子部品本体50は、概略、直方体形状の積層体52と、積層体52の両端部(端面50c,50d)にそれぞれ形成された外部電極60,62と、を備えている。積層体52は、複数のセラミック層54と、セラミック層54の間に設けられた内部電極56,58とで構成されている。積層体52は、コーナー部および稜部に丸みRが形成されている。

【0019】

内部電極56は、積層体52の一方の端面(端面50c)に引き出されて外部電極60に電気的に接続されている。内部電極58は、積層体52の他方の端面(端面50d)に引き出されて外部電極62に電気的に接続されている。内部電極56,58は、セラミック層54を挟んで対向しており、対向部分により電気特性(例えば、静電容量など)が発生する。内部電極56,58の材料としては、例えば、Ni、Cu、Ag、Pd、Ag−Pd合金、Auなどを用いることができる。内部電極56,58の厚みは、0.3〜2.0μmである。なお、電子部品本体50が積層タイプでない場合には、内部電極56,58は形成されない。

【0020】

セラミック層54の厚みは0.5〜10μmである。セラミック層54としては、例えば、BaTiO3、CaTiO3、SrTiO3、CaZrO3などの主成分からなる誘電体セラミックが用いられる。また、これらの主成分にMn化合物、Mg化合物、Si化合物、Co化合物、Ni化合物、希土類化合物などの副成分を添加したものを用いてもよい。そのほか、セラミック層54としては、PZT系セラミックなどの圧電体セラミック、スピネル系セラミックなどの半導体セラミック、あるいは、磁性体セラミックなどが用いられる。誘電体セラミックを用いた場合は、電子部品本体50はコンデンサ素子として機能する。圧電体セラミックを用いた場合は、圧電素子として機能する。半導体セラミックを用いた場合は、サーミスタ素子として機能する。磁性体セラミックを用いた場合は、インダクタ素子として機能する。ただし、インダクタ素子の場合は、内部電極56,58はコイル状の導体となる。

【0021】

外部電極60,62の材料としては、例えば、Cu、Ni、Ag、Pd、Ag−Pd合金、Auなどが露出した状態で用いられる。この中でも、特に、露出されたCuを用いることが好ましい。これにより、外部電極60,62と金属端子10Aとの拡散接合の際に、金属端子10Aの表面に形成したSn上層めっき膜からCu外部電極60,62への金属の拡散が促進される。また、外部電極60,62は、内部電極56,58と電気的に接続されており、1層構造であることが好ましい。さらに、外部電極60,62は、上記金属の他にガラス成分を含んでいることが好ましい。外部電極60,62の厚さは10〜50μmである。

【0022】

一方、図3および図4に詳細に示されている金属端子10Aは、電子部品本体50に設けられた外部電極60,62に、接続されるものである。図3は、金属端子10Aを示す外観斜視図であり、図4はその正面図である。特に、金属端子10Aは2個一組で、電子部品本体50を2個積み重ねた状態のものを挟持するタイプである。

【0023】

金属端子10Aの母材は、厚みが0.05〜0.5mm程度のNi、Fe、Cu、Ag、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。具体的には、例えば、母材として、SUS430やFe−42Ni合金やFe−18Cr合金が用いられる。

【0024】

さらに、母材表面には、めっき膜が形成されており、母材の露出部を覆っている。めっき膜は、下層めっき膜と上層めっき膜とを有する。下層めっき膜は、厚みが1.0〜5.0μm程度のNi、Fe、Cu、Ag、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。母材および下層めっき膜のそれぞれを、高融点のNi、Fe、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金により形成することにより、金属端子10Aの耐熱性を向上させることができる。

【0025】

この下層めっき膜の上に、上層めっき膜が形成されている。上層めっき膜は、厚みが1.0〜5.0μm程度のSn、Ag、Auまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。上層めっき膜を、SnまたはSnを主成分として含む合金により形成することにより、金属端子10Aと電子部品本体50の外部電極60,62との拡散接合(後述)の際に、金属端子10Aから電子部品本体50の外部電極60,62への金属の拡散を促進させることができる。なお、下層めっき膜および上層めっき膜は、それぞれ、複数のめっき膜により構成されていてもよい。

【0026】

金属端子10Aは、基部12と、基部12の左右にそれぞれ設けられたリブ部14,16と、基部12の下に設けられた実装部18と、を備えている。金属端子10Aは電子部品本体50を2個積み重ねて保持するタイプであるため、矩形状の基部12は、2個の電子部品本体50の外部電極のそれぞれに接合されるべき2つの接合部20,22と、金属端子10Aの高さ方向(言い換えると、電子部品本体50の高さ方向)において、接合部20,22のそれぞれの下方に形成された閉形状の切欠き部24,26と、を有している。矩形状の接合部20,22は、それぞれ基部12の上部中央および中央部中央に配置されている。接合部20は、上段に位置する電子部品本体50の外部電極60,62に接合される。接合部22は、下段(実装側)に位置する電子部品本体50の外部電極60,62に接合される。

【0027】

略U字形状の切欠き部24は、2個の電子部品本体50の間の境界位置近傍に、接合部20を囲むように形成されている。略U字形状の切欠き部26は、下段に位置する電子部品本体50の実装側主面50bの近傍に、接合部22を囲むように形成されている。接合部20,22の下側に切欠き部24,26を形成することによって、外部からの応力が切欠き部24,26およびその周辺部に分散されて緩和される。従って、金属端子10Aと電子部品本体50との接合外れが抑制され、接合部分が保護される。

【0028】

さらに、図4を参照して、略U字形状の切欠き部24,26の作用効果を詳細に説明する。説明のために、略U字形状の切欠き部24は、水平方向部分24cと、水平方向部分24cの両端部からそれぞれ垂直(高さ)方向に上方に延在する垂直方向部分24a,24bとに区分される。同様に、略U字形状の切欠き部26も、水平方向部分26cと、水平方向部分26cの両端部からそれぞれ垂直(高さ)方向に上方に延在する垂直方向部分26a,26bとに区分される。

【0029】

ここで、仮に、切欠き部24,26が、それぞれ、垂直方向部分24a,24b,26a,26bを有さないで、水平方向部分24c,26cだけしかない場合(すなわち、切欠き部24,26が、接合部20,22を囲むように形成されていない場合)を想定する。この場合、切欠き部24の水平方向部分24cの左側端部と、基部12の左側縁部との間の円形部分C21(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部24の水平方向部分24cの右側端部と、基部12の右側縁部との間の円形部分C22(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。同様に、切欠き部26の水平方向部分26cの左側端部と、基部12の左側縁部との間の円形部分C11(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部26の水平方向部分26cの右側端部と、基部12の右側縁部との間の円形部分C12(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。従って、切欠き部24,26が、接合部20,22を囲むように形成されていない場合は、外部からの応力を吸収する部分が、切欠き部24,26の水平方向部分24c,26cの両側端部近傍の円形部分C11〜C22にしかない。この結果、外部からの応力を吸収する部分の面積が小さく、外部からの応力を十分吸収することができない。

【0030】

一方、本実施形態のように、切欠き部24,26が、それぞれ、垂直方向部分24a,24b,26a,26bおよび水平方向部分24c,26cを有する場合(すなわち、切欠き部24,26が、接合部20,22を囲むように形成されている場合)、切欠き部24の水平方向部分24cの左側端部および垂直方向部分24aと、基部12の左側縁部との間の略長円形部分T21(破線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部24の水平方向部分24cの右側端部および垂直方向部分24bと、基部12の右側縁部との間の略長円形部分T22(破線で表示している)が、外部からの応力を吸収する部分となる。同様に、切欠き部26の水平方向部分26cの左側端部および垂直方向部分26aと、基部12の左側縁部との間の略長円形部分T11(破線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部26の水平方向部分26cの右側端部および垂直方向部分26bと、基部12の右側縁部との間の略長円形部分T12(破線で表示している)が、外部からの応力を吸収する部分となる。従って、切欠き部24,26が、接合部20,22を囲むように形成されている場合は、金属端子10Aの高さを一定にしたまま、外部からの応力を吸収する部分が、略長円形部分T11〜T22の広い面積となる。この結果、低背化を図りながら、外部からの応力を十分吸収することができ、金属端子10Aがより一層外れにくいセラミック電子部品1が得られる。

【0031】

切欠き部24,26の垂直方向部分24a,24b,26a,26bは、それぞれ水平方向部分24c,26cの両端部から垂直(高さ)方向に上方に延在されていることが好ましく、かつ、水平方向部分24c,26cは、それぞれ接合部の下方に形成されていることが好ましい。また、切欠き部24,26の水平方向部分24c,26cは、2つの電子部品本体50の下端近傍にそれぞれ形成されていることが好ましい。換言すると、電子部品本体50が複数ある場合は、その電子部品本体50毎に電子部品本体の50の下端近傍にそれぞれ切欠き部24,26を形成することが好ましい。これにより、外部からの応力を各接合部毎に分散することができるため、上記効果をさらに十分なものにすることができる。

【0032】

また、金属端子10Aの高さ方向において、切欠き部26の幅は切欠き部24の幅より狭く、切欠き部26と実装部18との間には、所定の距離が設定されている。この距離が適正に設定されることにより、金属端子10Aの適正な剛性が確保される。仮に、この距離が狭過ぎると、金属端子10Aの剛性が低くなり過ぎて、外部からの応力によって金属端子10Aが容易に塑性変形してしまう心配がある。

【0033】

矩形状のリブ部14,16は、基部12の幅方向の左右両側部から、電子部品本体50側に直角に折り曲げられ、基部12の高さ方向の上端部から実装部18まで至っておらず、電子部品本体50の2つの端面50c,50dを結ぶ方向に延在している。また、リブ部14,16と電子部品本体50とは接していない。リブ部14,16を設けることにより、金属端子10Aの剛性が向上し、基部12に切欠き部24,26を設けたために低下した金属端子10Aの機械的強度が補償される。従って、金属端子10Aと電子部品本体50との固着力が維持され、もしくは、上昇する。リブ部14,16の長さは、金属端子10Aの高さ方向において、基部12の上端部から、下段(実装側)の電子部品本体50の実装面側の主面50bの近傍まで延在している。これにより、金属端子10Aの剛性を向上させることができ、切欠き部24,26を設けたことによる金属端子10Aの機械的強度低下が、確実に補償される。

【0034】

実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている。実装部18は、後述するように、セラミック電子部品1を実装する際に、実装基板に設けたランドにはんだ付けされる。実装部18の実装面は、一体化された一つの面によって形成されている。なお、実装部18は、電子部品本体50側とは反対の方向に直角に折り曲げられていてもよい。また、実装部18の直角に折り曲げられている角部は、丸みを有しても良い。さらに、実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている場合は、実装部18の電子部品本体50の2つの端面50c,50dを結ぶ方向の長さは、外部電極の電子部品の2つの端面を結ぶ方向の長さよりも長く形成されていても良い。これによって、セラミック電子部品1をマウントする際において、セラミック電子部品1を下方からカメラで画像認識して部品の位置を検出する場合、セラミック電子部品1の外部電極60,62を金属端子として誤認識することを防止でき、検出ミスを防止することができる。

【0035】

2個の電子部品本体50は、一対の金属端子10Aによって保持され、電子部品本体50の外部電極60,62と金属端子10Aの接合部20,22とが、拡散接合によって接続されている。2個の電子部品本体50は、上段の電子部品本体50の下側主面50bと下段の電子部品本体50の上側主面50aとが対向するように、積み重ねられている。上段の電子部品本体50は、その上面(上側主面)50aが金属端子10Aの上端部から若干(本実施形態では0.5mm)飛び出すように金属端子10Aと接合している。これにより、金属端子10Aの角部が上段の電子部品本体50の上面から後退し、上段の電子部品本体50の丸みRで、引っ掛かりによるトラブルを防止することができる。

【0036】

金属端子10Aの上側の接合部20は、上段に位置する電子部品本体50の外部電極60,62に拡散接合されている。下側の接合部22は、下段(実装側)に位置する電子部品本体50の外部電極60,62に拡散接合されている。金属端子10Aの上側の略U字形状の切欠き部24は、2個の電子部品本体50の間の境界近傍に配置されている。下側の略U字形状の切欠き部26は、下段に位置する電子部品本体50の実装側主面50bの近傍に配置されている。外部電極60,62の角部は0.3〜0.5mm程度の丸みRが形成されているため、下段の電子部品本体50の外部電極60,62の下側近傍と、切欠き部26との間には、隙間が形成されている。なお、下側の接合部22の下端と矩形状のリブ部14,16の下端とが同じ高さ位置になるように形成されていることが好ましい。これにより、略U字形状の切欠き部26が矩形状のリブ部14,16の下方に形成されることとなるため、外部からの応力を十分に吸収することができる。

【0037】

これらの切欠き部24,26によって、セラミック電子部品1に加わる外部からの応力が、切欠き部24,26およびその周辺部に分散されて緩和される。具体的には、図5に示すように、矢印Fで示す外部からの応力が、セラミック電子部品1に加わった場合、図4および図5に斜線で表示した部分、すなわち、切欠き部26の両側の部分30が変形して、電子部品本体50を支持することにより、金属端子10Aの接合部20,22と外部電極60,62との接合外れを防止することができる。このとき、切欠き部26の両側の部分30は、リブ部14,16の下方形成されていることが好ましい。これにより、切欠き部26の両側の部分30が変形し易くなり、上記の金属端子10Aの接合部20,22と外部電極60,62との接合外れを防止する効果をより顕著にすることができる。

【0038】

図6〜図8は、それぞれ、セラミック電子部品1に使用される金属端子の別の実施例を示す外観斜視図である。図6に示す金属端子10Bは、切欠き部26の幅が切欠き部24の幅と等しい。これにより、金属端子10Bは前記金属端子10Aと同様の作用効果を奏すると共に、切欠き部26の両側の部分30の面積が拡大するために、金属端子10Bは大きな許容変形量を有する。なお、図3に示した金属端子10Aと同一の部分には、同一の符号を付し、その説明を省略する。以下、図7および図8も同様に扱う。

【0039】

図7に示す金属端子10Cは、矩形状の基部12に、2個の電子部品本体50の外部電極60,62に接合されるべき1つの広面積の接合部21と、接合部21の下方に形成された1つの略U字形状の切欠き部25と、を有している。略U字形状の切欠き部25は、下段(実装側)に位置する電子部品本体50の実装側主面50bの近傍に、接合部21を囲むように形成されている。金属端子10Cは、前記金属端子10Aと同様の作用効果を奏する。

【0040】

図8に示した金属端子10Dは、接合部20,22のそれぞれの中央に、金属端子10Dの高さ方向に延びるスリット32,33が形成されている他は、図3に示した前記金属端子10Aと同様のものである。スリット32は、その下端が切欠き部24に達している。スリット33は、その上端が切欠き部24に達し、下端が切欠き部26に達している。金属端子10Dは、前記金属端子10Aと同様の作用効果を奏する。

【0041】

図9は、本発明に係るセラミック電子部品の別の実施形態を示す斜視図であり、図10は、そのセラミック電子部品2に使用される金属端子の外観斜視図である。このセラミック電子部品2は、金属端子10Eが2個一組で、1個の電子部品本体50を挟持している。

【0042】

金属端子10Eは電子部品本体50を1個保持するタイプであるため、矩形状の基部12は、1個の電子部品本体50の外部電極に接合されるべき1つの接合部22と、接合部22の下方に形成された閉形状の切欠き部26と、を有している。矩形状の接合部22は、基部12の中央部中央に配置されている。略U字形状の切欠き部26は、電子部品本体50の実装側主面50bの近傍に、接合部22を囲むように形成されている。切欠き部26と実装部18との間には、所定の距離が設定されている。この距離が適正に設定されることにより、金属端子10Eの適正な剛性が確保される。矩形状のリブ部14,16は、基部12の幅方向の左右両端部から、電子部品本体50側に直角に折り曲げられている。リブ部14,16の長さは、基部12の高さ方向の上端部から実装部18まで至っておらず、電子部品本体50の実装側主面50bの近傍まで延在している。これにより、金属端子10Eの剛性を向上させることができ、切欠き部26を設けたことによる金属端子10Eの機械的強度低下が、確実に補償される。実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている。以上の構成からなる金属端子10Eは、前記金属端子10Aと同様の作用効果を奏する。

【0043】

1個の電子部品本体50は、一対の金属端子10Eによって保持され、電子部品本体50の外部電極60,62と金属端子10Eの接合部22とが、拡散接合によって接続されている。金属端子10Eの略U字形状の切欠き部26は、電子部品本体50の実装側主面50bの近傍に配置されている。この切欠き部26によって、セラミック電子部品2に加わる外部からの応力が、切欠き部26およびその周辺部に分散されて緩和され、金属端子10Eの接合部22と外部電極60,62との接合外れを防止することができる。

【0044】

(セラミック電子部品の製造方法)

次に、以上の構成からなるセラミック電子部品の製造方法について、セラミック電子部品1を例にして説明する。まず、セラミック粉末に、バインダ(ポリビニルブチラール系バインダなど)およびエタノール等の有機溶媒が添加されて、ボールミルにより湿式混合され、セラミックスラリーとされる。得られたセラミックスラリーは、それぞれドクターブレード法などの方法によりシート成形され、矩形のセラミックグリーンシートとされる。

【0045】

次に、セラミックグリーンシートの上に、例えばスクリーン印刷法などにより導電性ペーストが印刷され、内部電極56,58のパターンが形成される。

【0046】

次に、内部電極56,58をそれぞれ形成したセラミックグリーンシートが、内部電極56,58が引き出されている側が互い違いとなるように所定枚数積層され、その上下に内部電極が印刷されていない外層用セラミックグリーンシートが所定枚数積層され、マザーセラミックグリーンシート積層体が作製される。マザーセラミックグリーンシート積層体は、必要に応じて、静水圧プレスなどの手段により積層方向に圧着される。このマザーセラミックグリーンシート積層体は所定のサイズにカットされ、チップ状のセラミックグリーン積層体が得られる。この後、バレル研磨などにより積層体のコーナー部や稜部に丸みが形成される。

【0047】

次に、これらのチップ状のセラミックグリーン積層体が焼成され、チップ状の焼結積層体52が得られる。焼成温度は、セラミックや内部電極の材料にもよるが、900〜1300℃であることが好ましい。

【0048】

次に、焼結積層体52の内部電極56,58が露出している両端面に、外部電極60,62の導電性ペースト(Cuペーストなど)が塗布される。導電性ペーストが乾燥された後、焼き付けされ、外部電極60,62が得られる。焼成温度は、700〜900℃であることが好ましい。本実施形態の場合、外部電極60,62はCuが露出している。こうして、外部電極60,62を有する電子部品本体50が形成される。なお、導電性ペーストの焼成およびセラミックグリーン積層体の焼成は、例えば、大気中、N2雰囲気中、水蒸気+N2雰囲気中において行われる。

【0049】

次に、電子部品本体50の両端部に、それぞれ金属端子10Aが取り付けられる。すなわち、1対の金属端子10Aが対向して、電子部品本体50を挟み込んだ後、金属端子10Aの接合部20,22が、電子部品本体50の外部電極60,62に、拡散接合によって接合される。拡散接合時に接合部20,22で発生した熱は、切欠き部24,26によって遮断され、直接に実装部18に伝達されない。従って、熱による実装部18表面のSnめっき膜の劣化が防止される。

【0050】

(セラミック電子部品の評価)

次に、セラミック電子部品1の評価試験を行った。金属端子10の接合部20,22と電子部品本体50の外部電極60,62との接合強度は、引張試験によって測定された。すなわち、図11に示すように、電子部品本体50が、引張試験装置の固定把持部材100によって保持される。その後、金属端子10の実装部18が、引張試験装置の可動チャック102によって掴まれ、0.5mm/秒の速度で矢印Fで示す方向に引っ張られ、接合部20,22が外部電極60,62から外れた時の強度が測定されると共に、その時の破壊状態が記録される。なお、引張試験の際は、実装部18を電子部品本体50側とは反対の方向に直角に曲げられた状態で行う。

【0051】

さらに、図12に示すように、セラミック電子部品1が、実装基板110に、はんだ付け実装された後、L方向固着力試験が行われた。すなわち、実装基板110が保持された後、セラミック電子部品1が、加圧治具112によって、その長さL方向(矢印Fで示す方向)に0.5mm/secの速度で加圧されて、金属端子10が外部電極60,62から外れた時、もしくは、その他部位が破壊された時の強度が測定されると共に、その時の破壊状態が記録される。加圧治具112の先端厚みは0.5mmであり、高さ方向の加圧位置は、上段の電子部品本体50の中央部である。

【0052】

図13および図14は、評価結果を示す図表である。図13は、閉形状の切欠き部を設けない金属端子の場合(比較例1)と、閉形状の切欠き部を設けた金属端子の場合(実施例1〜実施例3)とを比較した結果である。実施例1は図7に示した金属端子10Cを使用し、実施例2は図8に示した金属端子10Dを使用し、実施例3は図6に示した金属端子10Bを使用している。図13から分かるように、接合部20,21,22の下方に形成された切欠き部24,25,26は、接合部20〜22が外部電極60,62から外れる原因となる外部からの応力を緩和でき、接合強度をアップすることができる。

【0053】

図14は、リブ部を設けない金属端子の場合(比較例2)と、リブ部を設けた金属端子の場合(実施例2)とを比較した結果である。実施例2は図8に示した金属端子10Dを使用している。図14から分かるように、電子部品本体50側に折り曲げられたリブ部14,16は、接合強度をアップすることができる。リブ部14,16が、金属端子10Dの剛性を向上させ、切欠き部24,26を設けたために低下した金属端子10Dの機械的強度を補償する。ここで、応力がセラミック電子部品1に加わると、応力により金属端子10Dが変形して曲がり、電子部品本体50と金属端子10Dとの接合が外れる。従って、金属端子10Dの剛性が向上して、金属端子10Dが変形しなければ、金属端子10Dと電子部品本体50との接合強度が上昇する。

【0054】

なお、この発明は、前記実施形態に限定されるものではなく、その要旨の範囲内で種々に変形される。

【符号の説明】

【0055】

1,2 セラミック電子部品

10A〜10E 金属端子

12 基部

14,16 リブ部

18 実装部

20〜22 接合部

24〜26 閉形状の切欠き部

50 電子部品本体

50b 実装側の主面

60,62 外部電極

【技術分野】

【0001】

本発明は、セラミックコンデンサなどのセラミック電子部品に関する。

【背景技術】

【0002】

一般に、金属端子付セラミック電子部品において、電子部品本体の表面に設けた外部電極と金属端子との接合は、共晶はんだや鉛フリーはんだによって接合される。しかし、共晶はんだは、セラミック電子部品を高温環境下で使用すると、共晶はんだが融解し、金属端子が電子部品本体から外れるという問題がある。また、鉛フリー高温はんだ(融点が245℃程度)も、常温時の金属端子と電子部品本体との接合強度は強いけれども、セラミック電子部品を高温(125℃を超える温度)環境下で使用すると、鉛フリー高温はんだが徐々に軟化して、金属端子と電子部品本体との接合強度が著しく低下するという問題がある。

【0003】

そこで、高温下における金属端子の脱落や接合強度の著しい低下を防ぐために、拡散接合によって金属端子の接合部と電子部品本体の外部電極とを接合する技術が提案されている(特許文献1参照)。ここで、金属端子は略L字形状であり、その垂直部分の一部を占める接合部(電子部品本体の外部電極と接合する部分)と、水平部分の実装部(実装基板に実装される部分)と、を備えている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−16326号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の金属端子は、金属端子付セラミック電子部品に外部から応力が加わった場合、金属端子の接合部の下側の、接合部と実装部との間の部分に応力が集中し、金属端子が電子部品本体から外れてしまうという問題があった。

【0006】

それゆえ、本発明の目的は、金属端子が外れにくいセラミック電子部品を提供することである。

【課題を解決するための手段】

【0007】

本発明は、対向する2つの主面と、対向する2つの端面と、対向する2つの側面と、端面を覆うように形成された外部電極と、を有する電子部品本体と、電子部品本体の外部電極に拡散接合によって接続されている金属端子と、を備えるセラミック電子部品であって、

金属端子は、基部と、電子部品本体の2つの端面を結ぶ幅方向における基部の左右両側部から電子部品本体側に折り曲げられたリブ部と、電子部品本体の2つの主面を結ぶ高さ方向における基部の下方端部から折り曲げられた実装部とを有しており、

基部は、電子部品本体の外部電極に接合される接合部と、高さ方向に沿って接合部の下方に設けられた閉形状の切欠き部とを有し、基部に設けられた閉形状の切欠き部と実装部との間に所定の距離が設定されており、

リブ部は、基部の高さ方向の上端部から実装部まで至っておらず、接合部に接合される電子部品本体の実装面側の主面近傍まで延在しており、

実装部は、分離されていない一つの面によって形成されていること、

を特徴とする、セラミック電子部品である。

【0008】

本発明では、金属端子の基部の接合部の下方に閉形状の切欠き部を設けることにより、外部からの応力が切欠き部およびその周辺部に分散される。従って、外部からの応力が、接合部と実装部との間の部分に集中しないで緩和され、金属端子と電子部品本体との接合外れが抑制される。一方、電子部品本体側に折り曲げられたリブ部を設けることにより、金属端子の剛性が向上し、基部に切欠き部を設けたために低下した金属端子の機械的強度が補償される。従って、金属端子と電子部品本体との固着力が維持され、もしくは、上昇する。

【0009】

また、リブ部は、基部の高さ方向の上端部から実装部まで至っておらず、接合部に接合される電子部品本体の実装面側の主面近傍まで延在しているため、切欠き部を設けたことによる金属端子の機械的強度低下が、確実に補償される。さらに、基部に設けられた閉形状の切欠き部と実装部との間に所定の距離が設定されているため、この距離を適正に設定することにより、金属端子の適正な剛性が確保される。

【0010】

また、本発明は、閉形状の切欠き部は接合部を囲むようにして形成されていること、を特徴とする、セラミック電子部品である。接合部を囲むように閉形状の切欠き部を形成することにより、セラミック電子部品の高さを高くすることなく(低背のまま)、外部からの応力を吸収する部分が確保される。

【0011】

また、本発明は、閉形状の切欠き部は略U字形状であること、を特徴とする、セラミック電子部品である。閉形状の切欠き部を略U字形状にすることにより、外部からの応力が効率良く分散される。

【0012】

また、本発明は、電子部品本体は複数個であること、を特徴とする、セラミック電子部品である。また、本発明は、電子部品本体が複数個ある場合において、電子部品本体の下端近傍毎に閉形状の切り欠き部がそれぞれ形成されること、を特徴とする。セラミック電子部品である。電子部品本体の下端近傍毎に閉形状の切り欠き部をそれぞれ形成することにより、外部からの応力を各接合部毎に分散することができる。また、本発明は、閉形状の切り欠き部のうち、金属端子の高さ方向において、実装部側に設けられる閉形状の切り欠き部の幅が最も狭いこと、を特徴とする、セラミック電子部品である。

【0013】

また、本発明は、電子部品本体の外部電極は、露出されたCuからなること、を特徴とする、セラミック電子部品である。

【発明の効果】

【0014】

本発明によれば、外部から応力が加わった場合でも、金属端子が外れにくいセラミック電子部品が得られる。さらに、接合部を囲むように閉形状の切欠き部を形成することによって、セラミック電子部品の高さを高くすることなく(低背のまま)、外部からの応力を吸収する部分を確保することができ、金属端子がより一層外れにくいセラミック電子部品が得られる。

【0015】

この発明の上述の目的,その他の目的,特徴および利点は、図面を参照して行う以下の発明を実施するための形態の説明から一層明らかとなろう。

【図面の簡単な説明】

【0016】

【図1】本発明に係るセラミック電子部品の一実施形態を示す外観斜視図である。

【図2】図1のX−X断面図である。

【図3】図1に示した金属端子の外観斜視図である。

【図4】図3に示した金属端子の正面図である。

【図5】セラミック電子部品の作用効果を説明するための説明図である。

【図6】金属端子の別の実施例を示す外観斜視図である。

【図7】金属端子の別の実施例を示す外観斜視図である。

【図8】金属端子の別の実施例を示す外観斜視図である。

【図9】本発明に係るセラミック電子部品の別の実施形態を示す外観斜視図である。

【図10】図9に示した金属端子の外観斜視図である。

【図11】引張試験を説明するための概略側面図である。

【図12】(a)はL方向固着力試験を説明するための概略平面図であり、(b)はその概略側面図である。

【図13】金属端子の閉形状の切欠き部の効果を示す図表である。

【図14】金属端子のリブ部の効果を示す図表である。

【発明を実施するための形態】

【0017】

(セラミック電子部品)

図1は本発明に係るセラミック電子部品の一実施形態を示す外観斜視図であり、図2はそのX−X断面図である。セラミック電子部品1は、金属端子10Aが2個一組で、電子部品本体50を2個積み重ねたものを挟持している。

【0018】

電子部品本体50は、対向する2つの主面50a,50bと、対向する2つの端面50c,50dと、対向する2つの側面と、を有している。この電子部品本体50は、概略、直方体形状の積層体52と、積層体52の両端部(端面50c,50d)にそれぞれ形成された外部電極60,62と、を備えている。積層体52は、複数のセラミック層54と、セラミック層54の間に設けられた内部電極56,58とで構成されている。積層体52は、コーナー部および稜部に丸みRが形成されている。

【0019】

内部電極56は、積層体52の一方の端面(端面50c)に引き出されて外部電極60に電気的に接続されている。内部電極58は、積層体52の他方の端面(端面50d)に引き出されて外部電極62に電気的に接続されている。内部電極56,58は、セラミック層54を挟んで対向しており、対向部分により電気特性(例えば、静電容量など)が発生する。内部電極56,58の材料としては、例えば、Ni、Cu、Ag、Pd、Ag−Pd合金、Auなどを用いることができる。内部電極56,58の厚みは、0.3〜2.0μmである。なお、電子部品本体50が積層タイプでない場合には、内部電極56,58は形成されない。

【0020】

セラミック層54の厚みは0.5〜10μmである。セラミック層54としては、例えば、BaTiO3、CaTiO3、SrTiO3、CaZrO3などの主成分からなる誘電体セラミックが用いられる。また、これらの主成分にMn化合物、Mg化合物、Si化合物、Co化合物、Ni化合物、希土類化合物などの副成分を添加したものを用いてもよい。そのほか、セラミック層54としては、PZT系セラミックなどの圧電体セラミック、スピネル系セラミックなどの半導体セラミック、あるいは、磁性体セラミックなどが用いられる。誘電体セラミックを用いた場合は、電子部品本体50はコンデンサ素子として機能する。圧電体セラミックを用いた場合は、圧電素子として機能する。半導体セラミックを用いた場合は、サーミスタ素子として機能する。磁性体セラミックを用いた場合は、インダクタ素子として機能する。ただし、インダクタ素子の場合は、内部電極56,58はコイル状の導体となる。

【0021】

外部電極60,62の材料としては、例えば、Cu、Ni、Ag、Pd、Ag−Pd合金、Auなどが露出した状態で用いられる。この中でも、特に、露出されたCuを用いることが好ましい。これにより、外部電極60,62と金属端子10Aとの拡散接合の際に、金属端子10Aの表面に形成したSn上層めっき膜からCu外部電極60,62への金属の拡散が促進される。また、外部電極60,62は、内部電極56,58と電気的に接続されており、1層構造であることが好ましい。さらに、外部電極60,62は、上記金属の他にガラス成分を含んでいることが好ましい。外部電極60,62の厚さは10〜50μmである。

【0022】

一方、図3および図4に詳細に示されている金属端子10Aは、電子部品本体50に設けられた外部電極60,62に、接続されるものである。図3は、金属端子10Aを示す外観斜視図であり、図4はその正面図である。特に、金属端子10Aは2個一組で、電子部品本体50を2個積み重ねた状態のものを挟持するタイプである。

【0023】

金属端子10Aの母材は、厚みが0.05〜0.5mm程度のNi、Fe、Cu、Ag、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。具体的には、例えば、母材として、SUS430やFe−42Ni合金やFe−18Cr合金が用いられる。

【0024】

さらに、母材表面には、めっき膜が形成されており、母材の露出部を覆っている。めっき膜は、下層めっき膜と上層めっき膜とを有する。下層めっき膜は、厚みが1.0〜5.0μm程度のNi、Fe、Cu、Ag、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。母材および下層めっき膜のそれぞれを、高融点のNi、Fe、Crまたはこれらの金属のうちの一種以上の金属を主成分として含む合金により形成することにより、金属端子10Aの耐熱性を向上させることができる。

【0025】

この下層めっき膜の上に、上層めっき膜が形成されている。上層めっき膜は、厚みが1.0〜5.0μm程度のSn、Ag、Auまたはこれらの金属のうちの一種以上の金属を主成分として含む合金からなる。上層めっき膜を、SnまたはSnを主成分として含む合金により形成することにより、金属端子10Aと電子部品本体50の外部電極60,62との拡散接合(後述)の際に、金属端子10Aから電子部品本体50の外部電極60,62への金属の拡散を促進させることができる。なお、下層めっき膜および上層めっき膜は、それぞれ、複数のめっき膜により構成されていてもよい。

【0026】

金属端子10Aは、基部12と、基部12の左右にそれぞれ設けられたリブ部14,16と、基部12の下に設けられた実装部18と、を備えている。金属端子10Aは電子部品本体50を2個積み重ねて保持するタイプであるため、矩形状の基部12は、2個の電子部品本体50の外部電極のそれぞれに接合されるべき2つの接合部20,22と、金属端子10Aの高さ方向(言い換えると、電子部品本体50の高さ方向)において、接合部20,22のそれぞれの下方に形成された閉形状の切欠き部24,26と、を有している。矩形状の接合部20,22は、それぞれ基部12の上部中央および中央部中央に配置されている。接合部20は、上段に位置する電子部品本体50の外部電極60,62に接合される。接合部22は、下段(実装側)に位置する電子部品本体50の外部電極60,62に接合される。

【0027】

略U字形状の切欠き部24は、2個の電子部品本体50の間の境界位置近傍に、接合部20を囲むように形成されている。略U字形状の切欠き部26は、下段に位置する電子部品本体50の実装側主面50bの近傍に、接合部22を囲むように形成されている。接合部20,22の下側に切欠き部24,26を形成することによって、外部からの応力が切欠き部24,26およびその周辺部に分散されて緩和される。従って、金属端子10Aと電子部品本体50との接合外れが抑制され、接合部分が保護される。

【0028】

さらに、図4を参照して、略U字形状の切欠き部24,26の作用効果を詳細に説明する。説明のために、略U字形状の切欠き部24は、水平方向部分24cと、水平方向部分24cの両端部からそれぞれ垂直(高さ)方向に上方に延在する垂直方向部分24a,24bとに区分される。同様に、略U字形状の切欠き部26も、水平方向部分26cと、水平方向部分26cの両端部からそれぞれ垂直(高さ)方向に上方に延在する垂直方向部分26a,26bとに区分される。

【0029】

ここで、仮に、切欠き部24,26が、それぞれ、垂直方向部分24a,24b,26a,26bを有さないで、水平方向部分24c,26cだけしかない場合(すなわち、切欠き部24,26が、接合部20,22を囲むように形成されていない場合)を想定する。この場合、切欠き部24の水平方向部分24cの左側端部と、基部12の左側縁部との間の円形部分C21(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部24の水平方向部分24cの右側端部と、基部12の右側縁部との間の円形部分C22(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。同様に、切欠き部26の水平方向部分26cの左側端部と、基部12の左側縁部との間の円形部分C11(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部26の水平方向部分26cの右側端部と、基部12の右側縁部との間の円形部分C12(一点鎖線で表示している)が、外部からの応力を吸収する部分となる。従って、切欠き部24,26が、接合部20,22を囲むように形成されていない場合は、外部からの応力を吸収する部分が、切欠き部24,26の水平方向部分24c,26cの両側端部近傍の円形部分C11〜C22にしかない。この結果、外部からの応力を吸収する部分の面積が小さく、外部からの応力を十分吸収することができない。

【0030】

一方、本実施形態のように、切欠き部24,26が、それぞれ、垂直方向部分24a,24b,26a,26bおよび水平方向部分24c,26cを有する場合(すなわち、切欠き部24,26が、接合部20,22を囲むように形成されている場合)、切欠き部24の水平方向部分24cの左側端部および垂直方向部分24aと、基部12の左側縁部との間の略長円形部分T21(破線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部24の水平方向部分24cの右側端部および垂直方向部分24bと、基部12の右側縁部との間の略長円形部分T22(破線で表示している)が、外部からの応力を吸収する部分となる。同様に、切欠き部26の水平方向部分26cの左側端部および垂直方向部分26aと、基部12の左側縁部との間の略長円形部分T11(破線で表示している)が、外部からの応力を吸収する部分となる。さらに、切欠き部26の水平方向部分26cの右側端部および垂直方向部分26bと、基部12の右側縁部との間の略長円形部分T12(破線で表示している)が、外部からの応力を吸収する部分となる。従って、切欠き部24,26が、接合部20,22を囲むように形成されている場合は、金属端子10Aの高さを一定にしたまま、外部からの応力を吸収する部分が、略長円形部分T11〜T22の広い面積となる。この結果、低背化を図りながら、外部からの応力を十分吸収することができ、金属端子10Aがより一層外れにくいセラミック電子部品1が得られる。

【0031】

切欠き部24,26の垂直方向部分24a,24b,26a,26bは、それぞれ水平方向部分24c,26cの両端部から垂直(高さ)方向に上方に延在されていることが好ましく、かつ、水平方向部分24c,26cは、それぞれ接合部の下方に形成されていることが好ましい。また、切欠き部24,26の水平方向部分24c,26cは、2つの電子部品本体50の下端近傍にそれぞれ形成されていることが好ましい。換言すると、電子部品本体50が複数ある場合は、その電子部品本体50毎に電子部品本体の50の下端近傍にそれぞれ切欠き部24,26を形成することが好ましい。これにより、外部からの応力を各接合部毎に分散することができるため、上記効果をさらに十分なものにすることができる。

【0032】

また、金属端子10Aの高さ方向において、切欠き部26の幅は切欠き部24の幅より狭く、切欠き部26と実装部18との間には、所定の距離が設定されている。この距離が適正に設定されることにより、金属端子10Aの適正な剛性が確保される。仮に、この距離が狭過ぎると、金属端子10Aの剛性が低くなり過ぎて、外部からの応力によって金属端子10Aが容易に塑性変形してしまう心配がある。

【0033】

矩形状のリブ部14,16は、基部12の幅方向の左右両側部から、電子部品本体50側に直角に折り曲げられ、基部12の高さ方向の上端部から実装部18まで至っておらず、電子部品本体50の2つの端面50c,50dを結ぶ方向に延在している。また、リブ部14,16と電子部品本体50とは接していない。リブ部14,16を設けることにより、金属端子10Aの剛性が向上し、基部12に切欠き部24,26を設けたために低下した金属端子10Aの機械的強度が補償される。従って、金属端子10Aと電子部品本体50との固着力が維持され、もしくは、上昇する。リブ部14,16の長さは、金属端子10Aの高さ方向において、基部12の上端部から、下段(実装側)の電子部品本体50の実装面側の主面50bの近傍まで延在している。これにより、金属端子10Aの剛性を向上させることができ、切欠き部24,26を設けたことによる金属端子10Aの機械的強度低下が、確実に補償される。

【0034】

実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている。実装部18は、後述するように、セラミック電子部品1を実装する際に、実装基板に設けたランドにはんだ付けされる。実装部18の実装面は、一体化された一つの面によって形成されている。なお、実装部18は、電子部品本体50側とは反対の方向に直角に折り曲げられていてもよい。また、実装部18の直角に折り曲げられている角部は、丸みを有しても良い。さらに、実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている場合は、実装部18の電子部品本体50の2つの端面50c,50dを結ぶ方向の長さは、外部電極の電子部品の2つの端面を結ぶ方向の長さよりも長く形成されていても良い。これによって、セラミック電子部品1をマウントする際において、セラミック電子部品1を下方からカメラで画像認識して部品の位置を検出する場合、セラミック電子部品1の外部電極60,62を金属端子として誤認識することを防止でき、検出ミスを防止することができる。

【0035】

2個の電子部品本体50は、一対の金属端子10Aによって保持され、電子部品本体50の外部電極60,62と金属端子10Aの接合部20,22とが、拡散接合によって接続されている。2個の電子部品本体50は、上段の電子部品本体50の下側主面50bと下段の電子部品本体50の上側主面50aとが対向するように、積み重ねられている。上段の電子部品本体50は、その上面(上側主面)50aが金属端子10Aの上端部から若干(本実施形態では0.5mm)飛び出すように金属端子10Aと接合している。これにより、金属端子10Aの角部が上段の電子部品本体50の上面から後退し、上段の電子部品本体50の丸みRで、引っ掛かりによるトラブルを防止することができる。

【0036】

金属端子10Aの上側の接合部20は、上段に位置する電子部品本体50の外部電極60,62に拡散接合されている。下側の接合部22は、下段(実装側)に位置する電子部品本体50の外部電極60,62に拡散接合されている。金属端子10Aの上側の略U字形状の切欠き部24は、2個の電子部品本体50の間の境界近傍に配置されている。下側の略U字形状の切欠き部26は、下段に位置する電子部品本体50の実装側主面50bの近傍に配置されている。外部電極60,62の角部は0.3〜0.5mm程度の丸みRが形成されているため、下段の電子部品本体50の外部電極60,62の下側近傍と、切欠き部26との間には、隙間が形成されている。なお、下側の接合部22の下端と矩形状のリブ部14,16の下端とが同じ高さ位置になるように形成されていることが好ましい。これにより、略U字形状の切欠き部26が矩形状のリブ部14,16の下方に形成されることとなるため、外部からの応力を十分に吸収することができる。

【0037】

これらの切欠き部24,26によって、セラミック電子部品1に加わる外部からの応力が、切欠き部24,26およびその周辺部に分散されて緩和される。具体的には、図5に示すように、矢印Fで示す外部からの応力が、セラミック電子部品1に加わった場合、図4および図5に斜線で表示した部分、すなわち、切欠き部26の両側の部分30が変形して、電子部品本体50を支持することにより、金属端子10Aの接合部20,22と外部電極60,62との接合外れを防止することができる。このとき、切欠き部26の両側の部分30は、リブ部14,16の下方形成されていることが好ましい。これにより、切欠き部26の両側の部分30が変形し易くなり、上記の金属端子10Aの接合部20,22と外部電極60,62との接合外れを防止する効果をより顕著にすることができる。

【0038】

図6〜図8は、それぞれ、セラミック電子部品1に使用される金属端子の別の実施例を示す外観斜視図である。図6に示す金属端子10Bは、切欠き部26の幅が切欠き部24の幅と等しい。これにより、金属端子10Bは前記金属端子10Aと同様の作用効果を奏すると共に、切欠き部26の両側の部分30の面積が拡大するために、金属端子10Bは大きな許容変形量を有する。なお、図3に示した金属端子10Aと同一の部分には、同一の符号を付し、その説明を省略する。以下、図7および図8も同様に扱う。

【0039】

図7に示す金属端子10Cは、矩形状の基部12に、2個の電子部品本体50の外部電極60,62に接合されるべき1つの広面積の接合部21と、接合部21の下方に形成された1つの略U字形状の切欠き部25と、を有している。略U字形状の切欠き部25は、下段(実装側)に位置する電子部品本体50の実装側主面50bの近傍に、接合部21を囲むように形成されている。金属端子10Cは、前記金属端子10Aと同様の作用効果を奏する。

【0040】

図8に示した金属端子10Dは、接合部20,22のそれぞれの中央に、金属端子10Dの高さ方向に延びるスリット32,33が形成されている他は、図3に示した前記金属端子10Aと同様のものである。スリット32は、その下端が切欠き部24に達している。スリット33は、その上端が切欠き部24に達し、下端が切欠き部26に達している。金属端子10Dは、前記金属端子10Aと同様の作用効果を奏する。

【0041】

図9は、本発明に係るセラミック電子部品の別の実施形態を示す斜視図であり、図10は、そのセラミック電子部品2に使用される金属端子の外観斜視図である。このセラミック電子部品2は、金属端子10Eが2個一組で、1個の電子部品本体50を挟持している。

【0042】

金属端子10Eは電子部品本体50を1個保持するタイプであるため、矩形状の基部12は、1個の電子部品本体50の外部電極に接合されるべき1つの接合部22と、接合部22の下方に形成された閉形状の切欠き部26と、を有している。矩形状の接合部22は、基部12の中央部中央に配置されている。略U字形状の切欠き部26は、電子部品本体50の実装側主面50bの近傍に、接合部22を囲むように形成されている。切欠き部26と実装部18との間には、所定の距離が設定されている。この距離が適正に設定されることにより、金属端子10Eの適正な剛性が確保される。矩形状のリブ部14,16は、基部12の幅方向の左右両端部から、電子部品本体50側に直角に折り曲げられている。リブ部14,16の長さは、基部12の高さ方向の上端部から実装部18まで至っておらず、電子部品本体50の実装側主面50bの近傍まで延在している。これにより、金属端子10Eの剛性を向上させることができ、切欠き部26を設けたことによる金属端子10Eの機械的強度低下が、確実に補償される。実装部18は、基部12の下方端部から電子部品本体50側に直角に折り曲げられている。以上の構成からなる金属端子10Eは、前記金属端子10Aと同様の作用効果を奏する。

【0043】

1個の電子部品本体50は、一対の金属端子10Eによって保持され、電子部品本体50の外部電極60,62と金属端子10Eの接合部22とが、拡散接合によって接続されている。金属端子10Eの略U字形状の切欠き部26は、電子部品本体50の実装側主面50bの近傍に配置されている。この切欠き部26によって、セラミック電子部品2に加わる外部からの応力が、切欠き部26およびその周辺部に分散されて緩和され、金属端子10Eの接合部22と外部電極60,62との接合外れを防止することができる。

【0044】

(セラミック電子部品の製造方法)

次に、以上の構成からなるセラミック電子部品の製造方法について、セラミック電子部品1を例にして説明する。まず、セラミック粉末に、バインダ(ポリビニルブチラール系バインダなど)およびエタノール等の有機溶媒が添加されて、ボールミルにより湿式混合され、セラミックスラリーとされる。得られたセラミックスラリーは、それぞれドクターブレード法などの方法によりシート成形され、矩形のセラミックグリーンシートとされる。

【0045】

次に、セラミックグリーンシートの上に、例えばスクリーン印刷法などにより導電性ペーストが印刷され、内部電極56,58のパターンが形成される。

【0046】

次に、内部電極56,58をそれぞれ形成したセラミックグリーンシートが、内部電極56,58が引き出されている側が互い違いとなるように所定枚数積層され、その上下に内部電極が印刷されていない外層用セラミックグリーンシートが所定枚数積層され、マザーセラミックグリーンシート積層体が作製される。マザーセラミックグリーンシート積層体は、必要に応じて、静水圧プレスなどの手段により積層方向に圧着される。このマザーセラミックグリーンシート積層体は所定のサイズにカットされ、チップ状のセラミックグリーン積層体が得られる。この後、バレル研磨などにより積層体のコーナー部や稜部に丸みが形成される。

【0047】

次に、これらのチップ状のセラミックグリーン積層体が焼成され、チップ状の焼結積層体52が得られる。焼成温度は、セラミックや内部電極の材料にもよるが、900〜1300℃であることが好ましい。

【0048】

次に、焼結積層体52の内部電極56,58が露出している両端面に、外部電極60,62の導電性ペースト(Cuペーストなど)が塗布される。導電性ペーストが乾燥された後、焼き付けされ、外部電極60,62が得られる。焼成温度は、700〜900℃であることが好ましい。本実施形態の場合、外部電極60,62はCuが露出している。こうして、外部電極60,62を有する電子部品本体50が形成される。なお、導電性ペーストの焼成およびセラミックグリーン積層体の焼成は、例えば、大気中、N2雰囲気中、水蒸気+N2雰囲気中において行われる。

【0049】

次に、電子部品本体50の両端部に、それぞれ金属端子10Aが取り付けられる。すなわち、1対の金属端子10Aが対向して、電子部品本体50を挟み込んだ後、金属端子10Aの接合部20,22が、電子部品本体50の外部電極60,62に、拡散接合によって接合される。拡散接合時に接合部20,22で発生した熱は、切欠き部24,26によって遮断され、直接に実装部18に伝達されない。従って、熱による実装部18表面のSnめっき膜の劣化が防止される。

【0050】

(セラミック電子部品の評価)

次に、セラミック電子部品1の評価試験を行った。金属端子10の接合部20,22と電子部品本体50の外部電極60,62との接合強度は、引張試験によって測定された。すなわち、図11に示すように、電子部品本体50が、引張試験装置の固定把持部材100によって保持される。その後、金属端子10の実装部18が、引張試験装置の可動チャック102によって掴まれ、0.5mm/秒の速度で矢印Fで示す方向に引っ張られ、接合部20,22が外部電極60,62から外れた時の強度が測定されると共に、その時の破壊状態が記録される。なお、引張試験の際は、実装部18を電子部品本体50側とは反対の方向に直角に曲げられた状態で行う。

【0051】

さらに、図12に示すように、セラミック電子部品1が、実装基板110に、はんだ付け実装された後、L方向固着力試験が行われた。すなわち、実装基板110が保持された後、セラミック電子部品1が、加圧治具112によって、その長さL方向(矢印Fで示す方向)に0.5mm/secの速度で加圧されて、金属端子10が外部電極60,62から外れた時、もしくは、その他部位が破壊された時の強度が測定されると共に、その時の破壊状態が記録される。加圧治具112の先端厚みは0.5mmであり、高さ方向の加圧位置は、上段の電子部品本体50の中央部である。

【0052】

図13および図14は、評価結果を示す図表である。図13は、閉形状の切欠き部を設けない金属端子の場合(比較例1)と、閉形状の切欠き部を設けた金属端子の場合(実施例1〜実施例3)とを比較した結果である。実施例1は図7に示した金属端子10Cを使用し、実施例2は図8に示した金属端子10Dを使用し、実施例3は図6に示した金属端子10Bを使用している。図13から分かるように、接合部20,21,22の下方に形成された切欠き部24,25,26は、接合部20〜22が外部電極60,62から外れる原因となる外部からの応力を緩和でき、接合強度をアップすることができる。

【0053】

図14は、リブ部を設けない金属端子の場合(比較例2)と、リブ部を設けた金属端子の場合(実施例2)とを比較した結果である。実施例2は図8に示した金属端子10Dを使用している。図14から分かるように、電子部品本体50側に折り曲げられたリブ部14,16は、接合強度をアップすることができる。リブ部14,16が、金属端子10Dの剛性を向上させ、切欠き部24,26を設けたために低下した金属端子10Dの機械的強度を補償する。ここで、応力がセラミック電子部品1に加わると、応力により金属端子10Dが変形して曲がり、電子部品本体50と金属端子10Dとの接合が外れる。従って、金属端子10Dの剛性が向上して、金属端子10Dが変形しなければ、金属端子10Dと電子部品本体50との接合強度が上昇する。

【0054】

なお、この発明は、前記実施形態に限定されるものではなく、その要旨の範囲内で種々に変形される。

【符号の説明】

【0055】

1,2 セラミック電子部品

10A〜10E 金属端子

12 基部

14,16 リブ部

18 実装部

20〜22 接合部

24〜26 閉形状の切欠き部

50 電子部品本体

50b 実装側の主面

60,62 外部電極

【特許請求の範囲】

【請求項1】

対向する2つの主面と、対向する2つの端面と、対向する2つの側面と、前記端面を覆うように形成された外部電極と、を有する電子部品本体と、前記電子部品本体の外部電極に拡散接合によって接続されている金属端子と、を備えるセラミック電子部品であって、

前記金属端子は、基部と、前記電子部品本体の2つの端面を結ぶ幅方向における前記基部の左右両側部から前記電子部品本体側に折り曲げられたリブ部と、前記電子部品本体の2つの主面を結ぶ高さ方向における前記基部の下方端部から折り曲げられた実装部とを有しており、

前記基部は、前記電子部品本体の外部電極に接合される接合部と、前記高さ方向に沿って前記接合部の下方に設けられた閉形状の切欠き部とを有し、前記基部に設けられた前記閉形状の切欠き部と前記実装部との間に所定の距離が設定されており、

前記リブ部は、前記基部の高さ方向の上端部から前記実装部まで至っておらず、前記接合部に接合される前記電子部品本体の実装面側の主面近傍まで延在しており、

前記実装部は、分離されていない一つの面によって形成されていること、

を特徴とする、セラミック電子部品。

【請求項2】

前記閉形状の切欠き部は前記接合部を囲むようにして形成されていること、を特徴とする、請求項1に記載のセラミック電子部品。

【請求項3】

前記閉形状の切欠き部は略U字形状であること、を特徴とする、請求項1または請求項2に記載のセラミック電子部品。

【請求項4】

前記電子部品本体は複数個であること、を特徴とする、請求項1〜請求項3のいずれかに記載のセラミック電子部品。

【請求項5】

前記電子部品本体が複数個ある場合において、

前記電子部品本体の下端近傍毎に前記閉形状の切り欠き部がそれぞれ形成されること、を特徴とする、請求項4に記載のセラミック電子部品。

【請求項6】

前記閉形状の切り欠き部のうち、前記金属端子の高さ方向において、前記実装部側に設けられる前記閉形状の切り欠き部の幅が最も狭いこと、を特徴とする、請求項5に記載のセラミック電子部品。

【請求項7】

前記電子部品本体の外部電極は、露出されたCuからなること、を特徴とする、請求項1〜請求項6のいずれかに記載のセラミック電子部品。

【請求項1】

対向する2つの主面と、対向する2つの端面と、対向する2つの側面と、前記端面を覆うように形成された外部電極と、を有する電子部品本体と、前記電子部品本体の外部電極に拡散接合によって接続されている金属端子と、を備えるセラミック電子部品であって、

前記金属端子は、基部と、前記電子部品本体の2つの端面を結ぶ幅方向における前記基部の左右両側部から前記電子部品本体側に折り曲げられたリブ部と、前記電子部品本体の2つの主面を結ぶ高さ方向における前記基部の下方端部から折り曲げられた実装部とを有しており、

前記基部は、前記電子部品本体の外部電極に接合される接合部と、前記高さ方向に沿って前記接合部の下方に設けられた閉形状の切欠き部とを有し、前記基部に設けられた前記閉形状の切欠き部と前記実装部との間に所定の距離が設定されており、

前記リブ部は、前記基部の高さ方向の上端部から前記実装部まで至っておらず、前記接合部に接合される前記電子部品本体の実装面側の主面近傍まで延在しており、

前記実装部は、分離されていない一つの面によって形成されていること、

を特徴とする、セラミック電子部品。

【請求項2】

前記閉形状の切欠き部は前記接合部を囲むようにして形成されていること、を特徴とする、請求項1に記載のセラミック電子部品。

【請求項3】

前記閉形状の切欠き部は略U字形状であること、を特徴とする、請求項1または請求項2に記載のセラミック電子部品。

【請求項4】

前記電子部品本体は複数個であること、を特徴とする、請求項1〜請求項3のいずれかに記載のセラミック電子部品。

【請求項5】

前記電子部品本体が複数個ある場合において、

前記電子部品本体の下端近傍毎に前記閉形状の切り欠き部がそれぞれ形成されること、を特徴とする、請求項4に記載のセラミック電子部品。

【請求項6】

前記閉形状の切り欠き部のうち、前記金属端子の高さ方向において、前記実装部側に設けられる前記閉形状の切り欠き部の幅が最も狭いこと、を特徴とする、請求項5に記載のセラミック電子部品。

【請求項7】

前記電子部品本体の外部電極は、露出されたCuからなること、を特徴とする、請求項1〜請求項6のいずれかに記載のセラミック電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−30746(P2013−30746A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−78669(P2012−78669)

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]