セルフレベリング材による仕上げ面の施工方法

【課題】色ムラを抑えて、より美観に優れた面に仕上げることができるセルフレベリング材による仕上げ面の施工方法を提供する。

【解決手段】下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、を有する。

【解決手段】下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルフレベリング材による仕上げ面の施工方法に関する。

【背景技術】

【0002】

従来、たとえばコンクリートなどのセメント組成体にて形成された下地表面を精度良く平滑に仕上げる工法として流動性に優れたセルフレベリング材を用いて表面を仕上げる工法が知られている。セルフレベリング材を用いて表面を仕上げる場合に、スラリー状のセルフレベリング材を打設して養生しただけでは、色ムラが生じて美観を損ねる場合がある。このような色ムラを改善するために、アルミナセメント、石膏、及び、高炉スラグよりなる水硬性成分、硫酸アルミニウム類およびリチウム塩よりなる凝結調整剤、高分子エマルジョン、減水剤、顔料、増粘剤、および、消泡剤よりなる水硬性着色仕上材組成物を使用することが知られている(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−273357号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように、アルミナセメント、石膏、及び、高炉スラグよりなる水硬性成分、硫酸アルミニウム類およびリチウム塩よりなる凝結調整剤、高分子エマルジョン、減水剤、顔料、増粘剤、および、消泡剤よりなる水硬性着色仕上材組成物を使用することにより、色ムラの発生は抑制されるものの、未だ尚色ムラが生じているという課題がある。

【0005】

本発明は、かかる課題に鑑みてなされたものであり、その目的とするところは、色ムラを抑えて、より美観に優れた面に仕上げることができるセルフレベリング材による仕上げ面の施工方法を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために本発明のセルフレベリング材による仕上げ面の施工方法は、下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、を有することを特徴とするセルフレベリング材による仕上げ面の施工方法である。

このようなセルフレベリング材による仕上げ面の施工方法によれば、スラリー状のセルフレベリング材を下地セメント組成体上に打設して硬化した後に、表面を研磨することにより、発生した色ムラを研磨により緩和することが可能である。

【0007】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨は、光沢が出ない程度の研磨であることが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、光沢が出ない程度の研磨なので、短時間にて強度が低い部分を削り落とすとともに、発生した色ムラを緩和することが可能である。

【0008】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程における研磨は、光沢が出る程度の研磨であることとしてもよい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨により強度が低い部分を削り落とすとともに、光沢を有し色ムラの少ない表面に仕上げることが可能である。

【0009】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程における研磨は、荒研磨用パッドを使用した第1研磨と、前記荒研磨用パッドより表面を滑らかに仕上げる前処理用パッドを使用した第2研磨と、前記前処理用パッドより表面を滑らかに仕上げる仕上げ用パッドを使用した第3研磨と、を順次行うことが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、第1研磨、第2研磨、第3研磨と順次、より滑らかに仕上げる仕上げ用パッドを用いて3段階で研磨するので、光沢を有し色ムラの少ない表面に、容易に仕上げることが可能である。

【0010】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程の後の前記セルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布する低粘度樹脂塗布工程と、前記低粘度樹脂塗布工程の後に、前記低粘度樹脂の過剰塗布分を掻き取る掻取工程と、を有することが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨工程の後のセルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布した後に、低粘度樹脂の過剰塗布分を掻き取ることにより、色ムラが少なく美観に優れ、かつ、表面強度、低粘度樹脂のより高い付着力を備えた表面に仕上げることが可能である。

【0011】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程の後の前記セルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布する吸水防止剤塗布工程を有していてもよい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨工程の後のセルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布することにより、表面強度と美観に優れた表面に仕上げることが可能である。

【0012】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記スラリー状のセルフレベリング材に、顔料を混合することが望ましい。

このようなルフレベリング材による仕上げ面の施工方法によれば、スラリー状のセルフレベリング材に、所望の色の顔料を混合して、所望の色にて表面強度と美観に優れた表面に仕上げることが可能である。

【発明の効果】

【0013】

本発明によれば、色ムラを抑えて、より美観に優れた面に仕上げることができるセルフレベリング材による仕上げ面の施工方法を提供することが可能である。

【図面の簡単な説明】

【0014】

【図1】試験体における各領域の仕様を説明する図である。

【図2】含水率と材齢との関係を示す図である。

【図3】領域Cおよび領域Dにおける色差・硬度の測定結果を示す図である。

【図4】領域Eおよび領域Fにおける色差・硬度の測定結果を示す図である。

【図5】領域Gおよび領域Hにおける色差・硬度の測定結果を示す図である。

【図6】光沢が無い研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示す図である。

【図7】光沢を有する研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示す図である。

【図8】建築仕上学会式の引っかき試験器を用いて行った引っかき試験の結果を示す図である。

【図9】付着力試験の結果を示す図である。

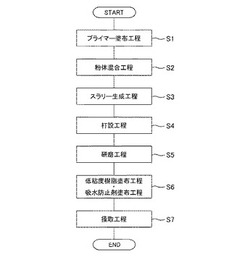

【図10】セルフレベリング材による仕上げ面の施工方法を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を、添付図面を参照して詳細に説明する。

本実施形態では、本発明のセルフレベリング材による仕上げ面の施工方法として、セメント組成物としてのコンクリート床の表面を仕上げる施工方法について、試験体を用いた試験の結果とともに説明する。

【0016】

まず、本願の発明者が、表層部がより高い強度を有するとともに、より美観に優れた面に仕上げることができる施工方法を確立すべく行った試験について説明する。

【0017】

1.使用材料

本試験に使用した材料を表1に示す。

【0018】

2.試験項目

2−1外観観察

上塗材まで塗布後、試験体の様子を目視により観察。

【0019】

2−2色差・光沢測定

上塗材の塗布直前と塗布翌日の色差を測定する。

試験体の表面を複数の領域に分け、各々の領域にて互いに異なる仕様により仕上げておく。各仕様により仕上げられた各々の試験箇所につき測定点を3ヶ所定め、色差のばらつきの変化を評価する。各仕様については後述する。

【0020】

2−3引っかき試験

上塗材塗布後の試験体に対し、セルフレベリング材の材齢21日、28日で実施する。試験方法は、日本建築仕上学会認定品の引っかき試験器を用いて形成した引っかき傷を評価する。

【0021】

2−4付着力試験

上塗材を塗布したセルフレベリング材の表層に碁盤目状に切り込みを入れ、布粘着テープにより付着性を評価する。

【0022】

3.試験体の作製

本試験においては、下地としてセメント組成体の代わりに90cm角のベニヤ板4枚を繋ぎ合わせて使用する。打設面積は1.8m×1.8mの正方形(3.24m2)とする。

【0023】

1)打設面の作製

90cm角のベニヤ板4枚を180cm角の平面になるように並べ、繋ぎ目を布粘着テープで処理した。

【0024】

2)プライマー塗布

セルフレベリング材打設前日に、ベニヤ板表面にUプライマーGを塗布した。

プライマーの塗布は2回行い、1回目は原液の6倍希釈液、2回目は原液の4倍希釈液を塗布した。

【0025】

3)型枠の設置

厚さ8mmのシーリング用バックパッカーを打設面周囲に貼り付けた。

【0026】

4)試験体の着色

セルフレベリング材のプレミックス粉体と顔料とを粉体のまま十分に混合した。

ここでは、試験体を緑色に着色するために、緑色の顔料(マイン緑)を使用した。

【0027】

5)練混ぜ

セルフレベリング材プレミックス粉体と顔料の混合材と水とを混合し、ミキサーで3分間十分に練り混ぜてスラリーを生成する。なお、練混ぜはセルフレベリング材プレミックス粉体使用分ごとに行った。

【0028】

使用した材料の調合を表2に示す。

【0029】

6)打設

練り上がったスラリーを型枠に囲まれたベニヤ板(下地)の打設面上に流し込み、金属棒で均すことで平滑面を作製した。材齢8日経過後に、表面には色ムラが見られた。

【0030】

7)研磨

材齢8日経過後、セルフレベリング材の打設面(表面)の研磨を行った。

研磨にはポリッシャーを用い、打設面を半分に分け、左側半分は住友3M製ネバーラストマーブルケアパッド(前処理用)による1回研磨を行い、光沢が出ない程度の仕上げ状態とした。右側半分は住友3M製スコッチブライト ハイプロパッド(荒研磨用)による第1研磨、住友3M製ネバーラストマーブルケアパッド(前処理用)による第2研磨、住友3M製ネバーラストマーブルケアパッド(仕上げ用)による第3研磨の順に3回研磨を行い、光沢が出る程度の仕上げ状態にした。

研磨後の表面は、色ムラが緩和されていることが目視にて確認された。

【0031】

8)上塗材の塗布

材齢9日経過後、上塗材としてユニエポ01及びイシノールスーパーウェットを領域を分けて塗布した。図1に試験体における各領域の仕様を示す。図1に示すように、試験体10の表面を9つの領域に分けている。領域A、C、E、G、Iは、光沢が出ない程度に研磨した領域であり、領域B、D、F、Hは、光沢が出る程度に研磨した領域である。

【0032】

また、領域A、Bの「ユニエポ1回」はユニエポ01を十分量塗布した後自然硬化させた状態、領域C、Dの「ユニエポ2回」はユニエポ01を十分量塗布して7日間経過した後に再びユニエポ01を十分量塗布した状態、領域E、Fの「ユニエポ1回かきとり」はユニエポ01を塗布した後、過剰量をフロアースクイジー(床用水切り具)により掻き取った状態、領域G、Hの「スーパーウェット1回」はイシノールスーパーウェットを1回十分量塗布した状態、としたことを示している。

【0033】

ここで、上塗材を塗布するタイミングの決定にあたっては、セルフレベリング材の含水率を測定し、決定することとした。

含水率は材齢とともに減少するが、一般的にコンクリートやモルタルへの上塗材塗布には表面の含水率が5%以下となることが望ましいとされている。このため、まず含水率が5%以下になる材齢を次に示すように確認した。

【0034】

8−a)含水率測定

コンクリート・モルタル水分計(HI−520,ケット科学研究所)により打設したセルフレベリング材表面の含水率を測定した。含水率と材齢との関係を図2に示す。なお、測定値は測定箇所5点の平均値とし、測定モードはモルタル・厚さ10mmとした。

本試験においては、材齢9日の時点で5%を下回った。このため、セルフレベリング材に上塗りを行うには9日程度の養生期間が必要になると考えられる。この結果に基づいて、本試験においては、上塗材を塗布するタイミングを材齢9日経過後とした。

【0035】

4.試験内容と結果

4−1.外観観察

上塗材塗布後の試験体10の各領域(A〜H)について外観を目視により観察した。

結果を表3に示す。

ユニエポ01を塗布したのみでは吸い込みムラや表面に気泡が出る傾向にあり、外観が好ましくなかった。ユニエポ01の過剰分を掻き取ることにより気泡の発生に関しては抑えることができたが、1回研磨の場合には吸い込みムラが残っていた。

スーパーウェットでは塗布したのみで吸い込みムラや気泡の発生等は見られず目視では均一な仕上げ状態が確認された。

【0036】

【0037】

4−2.色差光沢試験

上塗材の塗布による色ムラの均一化の効果を確認するため、前記図1に示す領域C、D、E、F、G、H の仕様に基づいて上塗材を塗布した領域において、上塗材の塗布前と塗布後で色差(Lab)と光沢の4項目を測定し、塗布前後における色差、光沢のばらつきの変化を相対標準偏差RSD(%)にて評価した。相対標準偏差RSD(%)は(式1)にて算出する。

(相対標準偏差RSD) = 100×(標準偏差)/(平均値)・・・(式1)

【0038】

相対標準偏差RSD(%)は、上塗材塗布前と後でのばらつきの増減を評価する値であり、上塗材塗布前のばらつきに対する上塗材塗布後のばらつきの変化率を示している。変化率が1 (変化なし)よりも小さくなれば、ばらつきが少なくなっていることを示す。

【0039】

測定はそれぞれの上塗材塗布領域について、各々3点にて行った。なお、領域C、Dでは、塗布前、1 回塗布後、2回塗布後と1つの測定点で3回測定した。測定結果を図3〜図7に示す。図3は、領域Cおよび領域Dにおける色差・硬度の測定結果である。図4は、領域Eおよび領域Fにおける色差・硬度の測定結果である。図5は、領域Gおよび領域Hにおける色差・硬度の測定結果である。図6は、光沢が無い研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示しており、図7は、光沢を有する研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示している。

【0040】

今回試行した組み合わせの中では研磨(バフ掛け)で光沢を出し、ユニエポ01を1回塗って過剰量を剥ぎ取った仕様(領域F)において、色差・光沢測定値のばらつきが全ての項目において塗布前よりも抑えられた。

【0041】

4−3.引っかき試験

図8は、建築仕上学会式の引っかき試験器を用いて行った引っかき試験の結果を示す図である。

【0042】

上塗材を塗布した部分について、建築仕上学会式の引っかき試験器を用いて試験を行った。表4および図8に結果を示す。光沢が出る程度にまで研磨してユニエポ01の過剰塗布分を除去しなかった領域B、Dでは引っかき試験時に塗膜が割れた。また、研磨の程度に関わらず、ユニエポ01を塗布した領域(A〜F)では過剰塗布量を除去した領域E、Fで無塗布の状態よりも表層が強化されていることが確認された。

【0043】

【0044】

4−4.付着力試験

図9は、付着力試験の結果を示す図である。

上塗材を塗布した部分について、カッターにより試験体10の領域A〜Hの表面に碁盤目状に切り込みを入れた後、布粘着テープ12を貼り付けた後に剥がした状態を確認する付着試験を行った。表5に結果、図9に試験状況をそれぞれ示す。図9では、布粘着テープ12を剥がした後の試験体10の表面と布粘着テープ12の粘着面とを示している。本付着力試験では、布粘着テープとして、株式会社寺岡製作所製オリーブテープNo.141(商品名)を使用した。

ユニエポ01を塗布した領域A〜Fでは過剰塗布量を除去していない領域A〜Dで過剰塗布量を除去している領域E、Fより付着力が劣る傾向が見られた。

【0045】

【0046】

5.まとめ

・ セルフレベリング材に顔料を混ぜて打設しただけでは色ムラが目立つ。

・ 顔料により着色したセルフレベリング材に荒研磨→前処理→仕上げの3工程の研磨により色ムラが消え、光沢も出る。

・ セルフレベリング材の含水率が5%を切るには打設後9日間の養生が必要である。

【0047】

その他試験項目のまとめを表6に示す。

【0048】

ここで、表6における各項目の評価を示す記号と、結果との対応を説明する。

外観

◎:表面状態が均一

△:気泡もしくは吸い込みムラのどちらかがある

×:気泡や吸い込みムラが両方とも目立つ

色ムラ

◎:塗布前後において色差と光沢計4項目中4項目でばらつきが低くなった

〇:塗布前後において色差と光沢計4項目中3 項目でばらつきが低くなった

×:塗布前後において色差と光沢計4項目中1 項目でばらつきが低くなった

表面強度

〇:上塗材の塗布により無塗布の箇所と比べて引っかき傷幅が狭まった

△:上塗材の有無による引っかき傷幅の差が無い

×:引っかき試験により塗膜が割れた

付着力試験

◎:上塗材が浸透して表面に残っていない

〇:テープ試験により上塗材塗膜が剥がれない

×:テープ試験により上塗材塗膜が剥がれた

総評

◎:各試験項目について良好な結果を示した

〇:一部試験項目に上塗材塗布による性能改善効果が見られないが、概ね試験結果が良好であった

△:一部試験項目に上塗材塗布による性能悪化が見られたが、良好な試験結果を示す項目もあり、可能性を排除するまでには至らない

×:使用にあたり容認できない結果を示す試験項目がある

【0049】

以上の結果に基づいて、セルフレベリング材による仕上げ面の施工方法を検討する。

・スラリーが硬化した後、上塗材を塗布する前工程にて表面研磨することにより、色ムラが改善される。また、上塗材の塗布による効果として、色ムラを更に抑えて均一化する効果、および、表面硬度の強化も図ることが可能である。すなわち、ポリッシャーによる研磨と樹脂の上塗りとにて、色の均一化と表層の強化を図ることが可能である。

【0050】

・研磨工程にて、ポリッシャーにより番手を変えながら荒研磨用→前処理用→仕上げ用の3段階の研磨を経る工程を加えることにより、色の均一化を図ることが可能である。このとき、3段階の研磨を行うと色ムラについては、色がより均一化されるが、上塗材の付着力が低下する虞がある。このため、色ムラより付着力を重視する場合には、前処理用のパッドによる研磨にて仕上げることが望ましい。

【0051】

・樹脂の上塗り工程では、セルフレベリング材の隙間に入り込んだ樹脂(ユニエポ01)が光の乱反射を抑えることにより更なる色の均一化及び表層の強化を果たす。このため、ユニエポ01(低粘度硬化性樹脂)を上塗りして表面に含浸、固化させる方法を用いる。上塗り材としては、エポキシ等の低粘度硬化性樹脂を用いる。この場合には、樹脂は低粘度でないとセルフレベリング材の隙間に入り込みにくいため、1mPa・s〜1000mPa・s、望ましくは250mPa・s以下の材料を用いることが望ましい。

【0052】

・ユニエポ01(低粘度硬化性樹脂)の塗布量は50〜100g/m2程度が望ましく、過剰に塗布すると樹脂が硬化不良を起こし、塗布量が足りないと含浸量が足りずに表層強化が果たせない。このため、塗布量を管理するため、適量を塗布した後、しかるべき時間(例えば、30分から1時間程度)経過後して含浸した後に、過剰塗布量を布等でふき取る方法やフロアースクイジー(床用水切り具)でかきとる方法により除去を行うことが望ましい。

【0053】

・上塗材として吸水防止剤を用いる場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を行うと色が均一化されないため、前処理用のパッドによる研磨にて仕上げた後、吸水防止剤を上塗りして表面に含浸、固化させることが望ましい。このとき、吸水防止剤の塗布量は、120〜170g/m2程度が望ましい。

【0054】

図10は、セルフレベリング材による仕上げ面の施工方法を示す図である。

以上の結果をふまえ、より好ましいセルフレベリング材による仕上げ面の施工方法は、図10に示すように、まず、下地セメント組成体に、セルフレベリング材用プライマーを塗布する(プライマー塗布工程S1)。

次に、セルフレベリング材プレミックス粉体と顔料とを粉体の状態にて混合(粉体混合工程S2)し、その後、水を加えて練り混ぜ、スラリーを生成する(スラリー生成工程S3)。

次に、着色したセルフレベリング材のスラリーを下地コンクリート上に打設する(打設工程S4)。

【0055】

次に、打設して硬化したセルフレベリング材の表面を研磨する(研磨工程S5)。このとき、色ムラを、より重視する場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を行い、上塗材の付着力を、より重視する場合には、前処理用パッドによる研磨のみを行う。また、このとき次工程にて上塗材として、低粘度樹脂を用いる場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を、吸水防止剤を用いる場合には、前処理用パッドによる研磨のみを行う。

【0056】

次に、低粘度樹脂または吸水防止剤を塗布する(低粘度樹脂塗布工程、吸水防止剤塗布工程S6)。そして、上塗材として低粘度樹脂を用いた場合には、過剰塗布分をスクイーザー等にて掻き取る(掻取工程S7)。すなわち、上塗材として吸水防止剤を用いる場合には、吸水防止剤塗布工程S6にて施工が完了する。

【0057】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0058】

上述の実施形態では、セメント組成体としてコンクリートを例示したが、コンクリートに限るものではなく、つまり、セメントには、粗骨材及び細骨材の一方又は両方が混入されていなくても良い。更に換言すると、モルタル製でも良いし、セメント製でも良い。

【符号の説明】

【0059】

10 試験体、12 布粘着テープ、

【技術分野】

【0001】

本発明は、セルフレベリング材による仕上げ面の施工方法に関する。

【背景技術】

【0002】

従来、たとえばコンクリートなどのセメント組成体にて形成された下地表面を精度良く平滑に仕上げる工法として流動性に優れたセルフレベリング材を用いて表面を仕上げる工法が知られている。セルフレベリング材を用いて表面を仕上げる場合に、スラリー状のセルフレベリング材を打設して養生しただけでは、色ムラが生じて美観を損ねる場合がある。このような色ムラを改善するために、アルミナセメント、石膏、及び、高炉スラグよりなる水硬性成分、硫酸アルミニウム類およびリチウム塩よりなる凝結調整剤、高分子エマルジョン、減水剤、顔料、増粘剤、および、消泡剤よりなる水硬性着色仕上材組成物を使用することが知られている(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−273357号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記のように、アルミナセメント、石膏、及び、高炉スラグよりなる水硬性成分、硫酸アルミニウム類およびリチウム塩よりなる凝結調整剤、高分子エマルジョン、減水剤、顔料、増粘剤、および、消泡剤よりなる水硬性着色仕上材組成物を使用することにより、色ムラの発生は抑制されるものの、未だ尚色ムラが生じているという課題がある。

【0005】

本発明は、かかる課題に鑑みてなされたものであり、その目的とするところは、色ムラを抑えて、より美観に優れた面に仕上げることができるセルフレベリング材による仕上げ面の施工方法を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成するために本発明のセルフレベリング材による仕上げ面の施工方法は、下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、を有することを特徴とするセルフレベリング材による仕上げ面の施工方法である。

このようなセルフレベリング材による仕上げ面の施工方法によれば、スラリー状のセルフレベリング材を下地セメント組成体上に打設して硬化した後に、表面を研磨することにより、発生した色ムラを研磨により緩和することが可能である。

【0007】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨は、光沢が出ない程度の研磨であることが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、光沢が出ない程度の研磨なので、短時間にて強度が低い部分を削り落とすとともに、発生した色ムラを緩和することが可能である。

【0008】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程における研磨は、光沢が出る程度の研磨であることとしてもよい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨により強度が低い部分を削り落とすとともに、光沢を有し色ムラの少ない表面に仕上げることが可能である。

【0009】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程における研磨は、荒研磨用パッドを使用した第1研磨と、前記荒研磨用パッドより表面を滑らかに仕上げる前処理用パッドを使用した第2研磨と、前記前処理用パッドより表面を滑らかに仕上げる仕上げ用パッドを使用した第3研磨と、を順次行うことが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、第1研磨、第2研磨、第3研磨と順次、より滑らかに仕上げる仕上げ用パッドを用いて3段階で研磨するので、光沢を有し色ムラの少ない表面に、容易に仕上げることが可能である。

【0010】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程の後の前記セルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布する低粘度樹脂塗布工程と、前記低粘度樹脂塗布工程の後に、前記低粘度樹脂の過剰塗布分を掻き取る掻取工程と、を有することが望ましい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨工程の後のセルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布した後に、低粘度樹脂の過剰塗布分を掻き取ることにより、色ムラが少なく美観に優れ、かつ、表面強度、低粘度樹脂のより高い付着力を備えた表面に仕上げることが可能である。

【0011】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記研磨工程の後の前記セルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布する吸水防止剤塗布工程を有していてもよい。

このようなセルフレベリング材による仕上げ面の施工方法によれば、研磨工程の後のセルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布することにより、表面強度と美観に優れた表面に仕上げることが可能である。

【0012】

かかるセルフレベリング材による仕上げ面の施工方法であって、前記スラリー状のセルフレベリング材に、顔料を混合することが望ましい。

このようなルフレベリング材による仕上げ面の施工方法によれば、スラリー状のセルフレベリング材に、所望の色の顔料を混合して、所望の色にて表面強度と美観に優れた表面に仕上げることが可能である。

【発明の効果】

【0013】

本発明によれば、色ムラを抑えて、より美観に優れた面に仕上げることができるセルフレベリング材による仕上げ面の施工方法を提供することが可能である。

【図面の簡単な説明】

【0014】

【図1】試験体における各領域の仕様を説明する図である。

【図2】含水率と材齢との関係を示す図である。

【図3】領域Cおよび領域Dにおける色差・硬度の測定結果を示す図である。

【図4】領域Eおよび領域Fにおける色差・硬度の測定結果を示す図である。

【図5】領域Gおよび領域Hにおける色差・硬度の測定結果を示す図である。

【図6】光沢が無い研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示す図である。

【図7】光沢を有する研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示す図である。

【図8】建築仕上学会式の引っかき試験器を用いて行った引っかき試験の結果を示す図である。

【図9】付着力試験の結果を示す図である。

【図10】セルフレベリング材による仕上げ面の施工方法を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を、添付図面を参照して詳細に説明する。

本実施形態では、本発明のセルフレベリング材による仕上げ面の施工方法として、セメント組成物としてのコンクリート床の表面を仕上げる施工方法について、試験体を用いた試験の結果とともに説明する。

【0016】

まず、本願の発明者が、表層部がより高い強度を有するとともに、より美観に優れた面に仕上げることができる施工方法を確立すべく行った試験について説明する。

【0017】

1.使用材料

本試験に使用した材料を表1に示す。

【0018】

2.試験項目

2−1外観観察

上塗材まで塗布後、試験体の様子を目視により観察。

【0019】

2−2色差・光沢測定

上塗材の塗布直前と塗布翌日の色差を測定する。

試験体の表面を複数の領域に分け、各々の領域にて互いに異なる仕様により仕上げておく。各仕様により仕上げられた各々の試験箇所につき測定点を3ヶ所定め、色差のばらつきの変化を評価する。各仕様については後述する。

【0020】

2−3引っかき試験

上塗材塗布後の試験体に対し、セルフレベリング材の材齢21日、28日で実施する。試験方法は、日本建築仕上学会認定品の引っかき試験器を用いて形成した引っかき傷を評価する。

【0021】

2−4付着力試験

上塗材を塗布したセルフレベリング材の表層に碁盤目状に切り込みを入れ、布粘着テープにより付着性を評価する。

【0022】

3.試験体の作製

本試験においては、下地としてセメント組成体の代わりに90cm角のベニヤ板4枚を繋ぎ合わせて使用する。打設面積は1.8m×1.8mの正方形(3.24m2)とする。

【0023】

1)打設面の作製

90cm角のベニヤ板4枚を180cm角の平面になるように並べ、繋ぎ目を布粘着テープで処理した。

【0024】

2)プライマー塗布

セルフレベリング材打設前日に、ベニヤ板表面にUプライマーGを塗布した。

プライマーの塗布は2回行い、1回目は原液の6倍希釈液、2回目は原液の4倍希釈液を塗布した。

【0025】

3)型枠の設置

厚さ8mmのシーリング用バックパッカーを打設面周囲に貼り付けた。

【0026】

4)試験体の着色

セルフレベリング材のプレミックス粉体と顔料とを粉体のまま十分に混合した。

ここでは、試験体を緑色に着色するために、緑色の顔料(マイン緑)を使用した。

【0027】

5)練混ぜ

セルフレベリング材プレミックス粉体と顔料の混合材と水とを混合し、ミキサーで3分間十分に練り混ぜてスラリーを生成する。なお、練混ぜはセルフレベリング材プレミックス粉体使用分ごとに行った。

【0028】

使用した材料の調合を表2に示す。

【0029】

6)打設

練り上がったスラリーを型枠に囲まれたベニヤ板(下地)の打設面上に流し込み、金属棒で均すことで平滑面を作製した。材齢8日経過後に、表面には色ムラが見られた。

【0030】

7)研磨

材齢8日経過後、セルフレベリング材の打設面(表面)の研磨を行った。

研磨にはポリッシャーを用い、打設面を半分に分け、左側半分は住友3M製ネバーラストマーブルケアパッド(前処理用)による1回研磨を行い、光沢が出ない程度の仕上げ状態とした。右側半分は住友3M製スコッチブライト ハイプロパッド(荒研磨用)による第1研磨、住友3M製ネバーラストマーブルケアパッド(前処理用)による第2研磨、住友3M製ネバーラストマーブルケアパッド(仕上げ用)による第3研磨の順に3回研磨を行い、光沢が出る程度の仕上げ状態にした。

研磨後の表面は、色ムラが緩和されていることが目視にて確認された。

【0031】

8)上塗材の塗布

材齢9日経過後、上塗材としてユニエポ01及びイシノールスーパーウェットを領域を分けて塗布した。図1に試験体における各領域の仕様を示す。図1に示すように、試験体10の表面を9つの領域に分けている。領域A、C、E、G、Iは、光沢が出ない程度に研磨した領域であり、領域B、D、F、Hは、光沢が出る程度に研磨した領域である。

【0032】

また、領域A、Bの「ユニエポ1回」はユニエポ01を十分量塗布した後自然硬化させた状態、領域C、Dの「ユニエポ2回」はユニエポ01を十分量塗布して7日間経過した後に再びユニエポ01を十分量塗布した状態、領域E、Fの「ユニエポ1回かきとり」はユニエポ01を塗布した後、過剰量をフロアースクイジー(床用水切り具)により掻き取った状態、領域G、Hの「スーパーウェット1回」はイシノールスーパーウェットを1回十分量塗布した状態、としたことを示している。

【0033】

ここで、上塗材を塗布するタイミングの決定にあたっては、セルフレベリング材の含水率を測定し、決定することとした。

含水率は材齢とともに減少するが、一般的にコンクリートやモルタルへの上塗材塗布には表面の含水率が5%以下となることが望ましいとされている。このため、まず含水率が5%以下になる材齢を次に示すように確認した。

【0034】

8−a)含水率測定

コンクリート・モルタル水分計(HI−520,ケット科学研究所)により打設したセルフレベリング材表面の含水率を測定した。含水率と材齢との関係を図2に示す。なお、測定値は測定箇所5点の平均値とし、測定モードはモルタル・厚さ10mmとした。

本試験においては、材齢9日の時点で5%を下回った。このため、セルフレベリング材に上塗りを行うには9日程度の養生期間が必要になると考えられる。この結果に基づいて、本試験においては、上塗材を塗布するタイミングを材齢9日経過後とした。

【0035】

4.試験内容と結果

4−1.外観観察

上塗材塗布後の試験体10の各領域(A〜H)について外観を目視により観察した。

結果を表3に示す。

ユニエポ01を塗布したのみでは吸い込みムラや表面に気泡が出る傾向にあり、外観が好ましくなかった。ユニエポ01の過剰分を掻き取ることにより気泡の発生に関しては抑えることができたが、1回研磨の場合には吸い込みムラが残っていた。

スーパーウェットでは塗布したのみで吸い込みムラや気泡の発生等は見られず目視では均一な仕上げ状態が確認された。

【0036】

【0037】

4−2.色差光沢試験

上塗材の塗布による色ムラの均一化の効果を確認するため、前記図1に示す領域C、D、E、F、G、H の仕様に基づいて上塗材を塗布した領域において、上塗材の塗布前と塗布後で色差(Lab)と光沢の4項目を測定し、塗布前後における色差、光沢のばらつきの変化を相対標準偏差RSD(%)にて評価した。相対標準偏差RSD(%)は(式1)にて算出する。

(相対標準偏差RSD) = 100×(標準偏差)/(平均値)・・・(式1)

【0038】

相対標準偏差RSD(%)は、上塗材塗布前と後でのばらつきの増減を評価する値であり、上塗材塗布前のばらつきに対する上塗材塗布後のばらつきの変化率を示している。変化率が1 (変化なし)よりも小さくなれば、ばらつきが少なくなっていることを示す。

【0039】

測定はそれぞれの上塗材塗布領域について、各々3点にて行った。なお、領域C、Dでは、塗布前、1 回塗布後、2回塗布後と1つの測定点で3回測定した。測定結果を図3〜図7に示す。図3は、領域Cおよび領域Dにおける色差・硬度の測定結果である。図4は、領域Eおよび領域Fにおける色差・硬度の測定結果である。図5は、領域Gおよび領域Hにおける色差・硬度の測定結果である。図6は、光沢が無い研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示しており、図7は、光沢を有する研磨面における上塗材塗布前後における色差光沢のばらつき変化率を示している。

【0040】

今回試行した組み合わせの中では研磨(バフ掛け)で光沢を出し、ユニエポ01を1回塗って過剰量を剥ぎ取った仕様(領域F)において、色差・光沢測定値のばらつきが全ての項目において塗布前よりも抑えられた。

【0041】

4−3.引っかき試験

図8は、建築仕上学会式の引っかき試験器を用いて行った引っかき試験の結果を示す図である。

【0042】

上塗材を塗布した部分について、建築仕上学会式の引っかき試験器を用いて試験を行った。表4および図8に結果を示す。光沢が出る程度にまで研磨してユニエポ01の過剰塗布分を除去しなかった領域B、Dでは引っかき試験時に塗膜が割れた。また、研磨の程度に関わらず、ユニエポ01を塗布した領域(A〜F)では過剰塗布量を除去した領域E、Fで無塗布の状態よりも表層が強化されていることが確認された。

【0043】

【0044】

4−4.付着力試験

図9は、付着力試験の結果を示す図である。

上塗材を塗布した部分について、カッターにより試験体10の領域A〜Hの表面に碁盤目状に切り込みを入れた後、布粘着テープ12を貼り付けた後に剥がした状態を確認する付着試験を行った。表5に結果、図9に試験状況をそれぞれ示す。図9では、布粘着テープ12を剥がした後の試験体10の表面と布粘着テープ12の粘着面とを示している。本付着力試験では、布粘着テープとして、株式会社寺岡製作所製オリーブテープNo.141(商品名)を使用した。

ユニエポ01を塗布した領域A〜Fでは過剰塗布量を除去していない領域A〜Dで過剰塗布量を除去している領域E、Fより付着力が劣る傾向が見られた。

【0045】

【0046】

5.まとめ

・ セルフレベリング材に顔料を混ぜて打設しただけでは色ムラが目立つ。

・ 顔料により着色したセルフレベリング材に荒研磨→前処理→仕上げの3工程の研磨により色ムラが消え、光沢も出る。

・ セルフレベリング材の含水率が5%を切るには打設後9日間の養生が必要である。

【0047】

その他試験項目のまとめを表6に示す。

【0048】

ここで、表6における各項目の評価を示す記号と、結果との対応を説明する。

外観

◎:表面状態が均一

△:気泡もしくは吸い込みムラのどちらかがある

×:気泡や吸い込みムラが両方とも目立つ

色ムラ

◎:塗布前後において色差と光沢計4項目中4項目でばらつきが低くなった

〇:塗布前後において色差と光沢計4項目中3 項目でばらつきが低くなった

×:塗布前後において色差と光沢計4項目中1 項目でばらつきが低くなった

表面強度

〇:上塗材の塗布により無塗布の箇所と比べて引っかき傷幅が狭まった

△:上塗材の有無による引っかき傷幅の差が無い

×:引っかき試験により塗膜が割れた

付着力試験

◎:上塗材が浸透して表面に残っていない

〇:テープ試験により上塗材塗膜が剥がれない

×:テープ試験により上塗材塗膜が剥がれた

総評

◎:各試験項目について良好な結果を示した

〇:一部試験項目に上塗材塗布による性能改善効果が見られないが、概ね試験結果が良好であった

△:一部試験項目に上塗材塗布による性能悪化が見られたが、良好な試験結果を示す項目もあり、可能性を排除するまでには至らない

×:使用にあたり容認できない結果を示す試験項目がある

【0049】

以上の結果に基づいて、セルフレベリング材による仕上げ面の施工方法を検討する。

・スラリーが硬化した後、上塗材を塗布する前工程にて表面研磨することにより、色ムラが改善される。また、上塗材の塗布による効果として、色ムラを更に抑えて均一化する効果、および、表面硬度の強化も図ることが可能である。すなわち、ポリッシャーによる研磨と樹脂の上塗りとにて、色の均一化と表層の強化を図ることが可能である。

【0050】

・研磨工程にて、ポリッシャーにより番手を変えながら荒研磨用→前処理用→仕上げ用の3段階の研磨を経る工程を加えることにより、色の均一化を図ることが可能である。このとき、3段階の研磨を行うと色ムラについては、色がより均一化されるが、上塗材の付着力が低下する虞がある。このため、色ムラより付着力を重視する場合には、前処理用のパッドによる研磨にて仕上げることが望ましい。

【0051】

・樹脂の上塗り工程では、セルフレベリング材の隙間に入り込んだ樹脂(ユニエポ01)が光の乱反射を抑えることにより更なる色の均一化及び表層の強化を果たす。このため、ユニエポ01(低粘度硬化性樹脂)を上塗りして表面に含浸、固化させる方法を用いる。上塗り材としては、エポキシ等の低粘度硬化性樹脂を用いる。この場合には、樹脂は低粘度でないとセルフレベリング材の隙間に入り込みにくいため、1mPa・s〜1000mPa・s、望ましくは250mPa・s以下の材料を用いることが望ましい。

【0052】

・ユニエポ01(低粘度硬化性樹脂)の塗布量は50〜100g/m2程度が望ましく、過剰に塗布すると樹脂が硬化不良を起こし、塗布量が足りないと含浸量が足りずに表層強化が果たせない。このため、塗布量を管理するため、適量を塗布した後、しかるべき時間(例えば、30分から1時間程度)経過後して含浸した後に、過剰塗布量を布等でふき取る方法やフロアースクイジー(床用水切り具)でかきとる方法により除去を行うことが望ましい。

【0053】

・上塗材として吸水防止剤を用いる場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を行うと色が均一化されないため、前処理用のパッドによる研磨にて仕上げた後、吸水防止剤を上塗りして表面に含浸、固化させることが望ましい。このとき、吸水防止剤の塗布量は、120〜170g/m2程度が望ましい。

【0054】

図10は、セルフレベリング材による仕上げ面の施工方法を示す図である。

以上の結果をふまえ、より好ましいセルフレベリング材による仕上げ面の施工方法は、図10に示すように、まず、下地セメント組成体に、セルフレベリング材用プライマーを塗布する(プライマー塗布工程S1)。

次に、セルフレベリング材プレミックス粉体と顔料とを粉体の状態にて混合(粉体混合工程S2)し、その後、水を加えて練り混ぜ、スラリーを生成する(スラリー生成工程S3)。

次に、着色したセルフレベリング材のスラリーを下地コンクリート上に打設する(打設工程S4)。

【0055】

次に、打設して硬化したセルフレベリング材の表面を研磨する(研磨工程S5)。このとき、色ムラを、より重視する場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を行い、上塗材の付着力を、より重視する場合には、前処理用パッドによる研磨のみを行う。また、このとき次工程にて上塗材として、低粘度樹脂を用いる場合には、荒研磨用→前処理用→仕上げ用の3段階の研磨を、吸水防止剤を用いる場合には、前処理用パッドによる研磨のみを行う。

【0056】

次に、低粘度樹脂または吸水防止剤を塗布する(低粘度樹脂塗布工程、吸水防止剤塗布工程S6)。そして、上塗材として低粘度樹脂を用いた場合には、過剰塗布分をスクイーザー等にて掻き取る(掻取工程S7)。すなわち、上塗材として吸水防止剤を用いる場合には、吸水防止剤塗布工程S6にて施工が完了する。

【0057】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、その要旨を逸脱しない範囲で以下に示すような変形が可能である。

【0058】

上述の実施形態では、セメント組成体としてコンクリートを例示したが、コンクリートに限るものではなく、つまり、セメントには、粗骨材及び細骨材の一方又は両方が混入されていなくても良い。更に換言すると、モルタル製でも良いし、セメント製でも良い。

【符号の説明】

【0059】

10 試験体、12 布粘着テープ、

【特許請求の範囲】

【請求項1】

下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、

前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、

を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項2】

請求項1に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、光沢が出ない程度の研磨であることを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項3】

請求項1に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、光沢が出る程度の研磨であることを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項4】

請求項3に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、荒研磨用パッドを使用した第1研磨と、前記荒研磨用パッドより表面を滑らかに仕上げる前処理用パッドを使用した第2研磨と、前記前処理用パッドより表面を滑らかに仕上げる仕上げ用パッドを使用した第3研磨と、を順次行うことを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程の後の前記セルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布する低粘度樹脂塗布工程と、

前記低粘度樹脂塗布工程の後に、前記低粘度樹脂の過剰塗布分を掻き取る掻取工程と、

を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項6】

請求項1乃至請求項4のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程の後の前記セルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布する吸水防止剤塗布工程を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記スラリー状のセルフレベリング材に、顔料を混合することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項1】

下地セメント組成体上にスラリー状のセルフレベリング材を打設する打設工程と、

前記セルフレベリング材の硬化後に、硬化した前記セルフレベリング材の表面を研磨する研磨工程と、

を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項2】

請求項1に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、光沢が出ない程度の研磨であることを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項3】

請求項1に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、光沢が出る程度の研磨であることを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項4】

請求項3に記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程における研磨は、荒研磨用パッドを使用した第1研磨と、前記荒研磨用パッドより表面を滑らかに仕上げる前処理用パッドを使用した第2研磨と、前記前処理用パッドより表面を滑らかに仕上げる仕上げ用パッドを使用した第3研磨と、を順次行うことを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項5】

請求項1乃至請求項4のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程の後の前記セルフレベリング材の表面に、1000mPa・s以下の粘度の低粘度樹脂を塗布する低粘度樹脂塗布工程と、

前記低粘度樹脂塗布工程の後に、前記低粘度樹脂の過剰塗布分を掻き取る掻取工程と、

を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項6】

請求項1乃至請求項4のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記研磨工程の後の前記セルフレベリング材の表面に、ポリアルキルアルコキシシロキサンを主成分とする吸水防止剤を塗布する吸水防止剤塗布工程を有することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載のセルフレベリング材による仕上げ面の施工方法であって、

前記スラリー状のセルフレベリング材に、顔料を混合することを特徴とするセルフレベリング材による仕上げ面の施工方法。

【図2】

【図3】

【図4】

【図5】

【図10】

【図1】

【図6】

【図7】

【図8】

【図9】

【図3】

【図4】

【図5】

【図10】

【図1】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−49999(P2013−49999A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189284(P2011−189284)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]