セルフレベリング材

【課題】ポルトランドセメントを水硬性成分の主成分とした場合でも、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性が得られるセルフレベリング材を提供すること。

【解決手段】本発明は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有するセルフレベリング材であって、細骨材は、細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、高炉スラグは、高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材である。

【解決手段】本発明は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有するセルフレベリング材であって、細骨材は、細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、高炉スラグは、高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート床構造体等の構造物の施工に用いられるセルフレベリング材に関する。特に、低温下でも優れた寸法安定性が得られるセメント系のセルフレベリング材に関する。

【背景技術】

【0002】

セルフレベリング材には、高い流動性や流動保持性(可使時間)、速硬性等が要求される。また、硬化後の膨張や収縮によるひび割れを防ぐために寸法安定性が要求される。

【0003】

セルフレベリング材は、大別すると石膏系とセメント系があり、速硬性で長期安定性があり、製造が簡単で安価に提供できるセメント組成物として、特許文献1には、ポルトランドセメントをベースに、スラグ微粉末、アルミナセメント及び無水石膏を所定量含有し、さらに凝結調節材を所定量添加した速硬性セメント組成物が開示されている。

【0004】

また、流動性に優れたセルフレベリング性の組成物として、特許文献2には、アルミナセメント、ポルトランドセメント及び石膏からなる水硬性成分と、高炉スラグと、減水剤及び/又は増粘剤とを含み、高炉スラグは所定の範囲の平均粒子径のものを用いる自己流動性水硬性組成物が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平2−15507号公報

【特許文献2】特開2008−30985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記セメント系の速硬性セメント組成物又は自己流動性水硬性組成物では、水硬性成分として主にアルミナセメントやポルトランドセメントが使用され、さらにスラグ微粉末、高炉スラグを使用しているが、これらの組成物をセルフレベリング材として用いる場合、硬化後の寸法安定性は温度の影響を大きく受けやすく、特に低温では、ひび割れが生じ易くなる場合がある。

【0007】

本発明は、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性が得られるセルフレベリング材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、水硬性成分の配合、細骨材の粒度や吸水率、添加剤の種類や添加条件、使用材料の粒度を変え、寸法安定性の温度依存性について詳細に検討した結果、これらをある特定の条件とすることにより目的とするセルフレベリング材が得られることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有するセルフレベリング材であって、細骨材は、該細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、高炉スラグは、該高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材を提供する。このようなセルフレベリング材は、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性を得ることができる。

【0010】

上記細骨材は、粗粒率が1.00〜1.40の範囲であり、単位容積質量が1.45〜1.70kg/Lの範囲であり、実績率が55.0〜61.0%の範囲であると、セルフレベリング材の自己流動性をより一層向上することができる。

【0011】

また、本発明のセルフレベリング材は、水硬性成分100質量部に対して高炉スラグを35〜200質量部含有し、細骨材を85〜325質量部含有すると、本発明の効果をより確実に発現することができる。

【発明の効果】

【0012】

本発明によれば、従来のアルミナセメントを水硬性成分の主成分とするセルフレベリング材よりも安価で強度発現性に優れ、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性が得られるセルフレベリング材を提供することができる。

【図面の簡単な説明】

【0013】

【図1】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

【図2】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

【図3】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

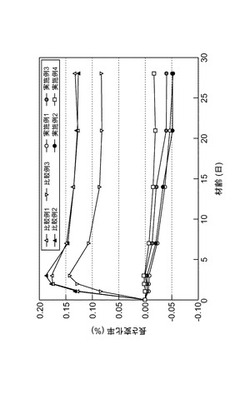

【図4】実施例1〜4並びに比較例1〜3における長期変化率と材齢の結果を示すグラフである。

【発明を実施するための形態】

【0014】

以下に本発明を詳しく説明する。

【0015】

本発明のセルフレベリング材は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有する。

【0016】

ここで、水硬性成分に用いられるポルトランドセメントとしては、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント及び耐硫酸塩ポルトランドセメントから選択して用いることができる。また、高炉セメント、フライアッシュセメント、シリカセメント等の混合セメントをその代替として使用することもできる。速硬性の観点から、普通ポルトランドセメント、早強ポルトランドセメント又は超早強ポルトランドセメントの使用が好ましい。

【0017】

アルミナセメントとしては、鉱物組成の異なるものが数種知られ市販されているが、それらの主成分はモノカルシウムアルミネート(CA)であり、市販品はその種類によらず使用することができる。

【0018】

石膏としては、例えば、二水石膏、半水石膏及び無水石膏が挙げられ、排煙脱硫やフッ酸製造工程等で副産される石膏、又は天然に産出される石膏のいずれも使用することができる。作業性(高流動性、長可使時間)の観点から、無水石膏の使用が好ましい。

【0019】

本発明では、水硬性成分として、ポルトランドセメント、アルミナセメント及び石膏からなる水硬性成分を用いることにより、優れた自己流動性を有し、適正な可使時間と、優れた速硬性とを有するセルフレベリング材を得ることができる。

【0020】

水硬性成分は、その質量を100質量%とした場合に、ポルトランドセメント、アルミナセメント及び石膏を上記範囲で含む必要がある。これにより、材料コストが安価で、自己流動性、速硬性を有し、硬化中の体積変化が少ない硬化体を得ることが容易となる。

【0021】

水硬性成分の配合割合は、好ましくはポルトランドセメント42〜58質量%、アルミナセメント20〜36質量%及び石膏14〜30質量%であり、より好ましくはポルトランドセメント45〜55質量%、アルミナセメント23〜33質量%及び石膏17〜27質量%であり、特に好ましくはポルトランドセメント47〜53質量%、アルミナセメント25〜29質量%及び石膏19〜25質量%である。

【0022】

高炉スラグとしては、JIS A 6206「コンクリート用高炉スラグ微粉末」で規定される高炉スラグ微粉末等であって、高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含むものを用いる。上記所定のブレーン比表面積を有する高炉スラグを所定の割合で含むことにより、強度発現性及び低温下における寸法安定性を高めることができる。

【0023】

高炉スラグのブレーン比表面積の値は大きいほど効果的であるが、流動性や費用対効果の観点から、6000〜9500cm2/gであることが好ましく、6500〜9500cm2/gであることがより好ましく、7000〜9000cm2/gであることが更に好ましい。

【0024】

また、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグは、高炉スラグ100質量%中に、4.5質量%以上含むことが好ましく、より好ましくは5質量%以上であり、さらに好ましくは5.5質量%以上であり、特に好ましくは6質量%以上である。

【0025】

本発明に係るセルフレベリング材において、低温下でも優れた寸法安定性を得るためには、所定のブレーン比表面積を有する高炉スラグを所定の割合で配合することが必要である。このような高炉スラグであれば、セルフレベリング材液相中のCaイオン濃度の上昇を抑制することにより、寸法安定性の温度依存性改善作用をもたらしていると、本発明者らは推測している。一方、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグが4質量%以下であると、上記作用が不十分となり、硬化反応の温度依存性が抑制されず、低温下でひび割れを完全に防ぎ難い傾向にある。したがって、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、上記所定のブレーン比表面積を有する高炉スラグを所定の割合で配合することにより、反応の温度依存性が小さくなり、特に低温での寸法安定性を改善し、ひび割れを生じさせにくくなると推察される。

【0026】

また、上記の高炉スラグ以外の無機粉体としては、JIS R 5212「シリカセメント」で規定されるシリカ質混合材、JIS A 6207「コンクリート用シリカフューム」で規定されるシリカフューム、JIS A 6201「コンクリート用フライアッシュ」で規定されるフライアッシュ、石灰石微粉末等を、本発明の特性を損なわない範囲で必要に応じて利用することができる。ここで、石灰石微粉末は、石灰石を粉砕したものが好適に使用できるが、炭酸カルシウムを主成分とする無機質の粉末状物質であれば、廃コンクリート等を粉砕したものや、化学的に精製した炭酸カルシウム等も代用することができる。

【0027】

本発明に係る細骨材は、細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、吸水率が1.6%以下である。このような細骨材として、珪砂、川砂、陸砂、海砂、砕砂等の砂類、スラグ細骨材、再生細骨材のほか、廃FCC触媒、石英粉末、アルミナクリンカー、ウレタン砕、EVAフォーム及び発砲樹脂等の樹脂粉砕物から適宜選択して用いることができる。特に細骨材としては、珪砂、川砂、陸砂、海砂、砕砂等の砂類、廃FCC触媒、石英粉末及びアルミナクリンカーから選択したものを好適に用いることができる。

【0028】

本発明において、細骨材の粒子径は、JIS Z 8801:2006に規定される呼び寸法の異なる数個の篩いを用いて測定することができる。また、本発明において、「600μm以上の粒子径を有する粗粒分」とは、600μm篩いを用いたときの残分の粒子の質量割合のことをいう。また、細骨材の吸水率は、JIS A 1109:2006に規定されている骨材の吸水率(単位:%)の測定方法に準じて測定した値をいう。

【0029】

細骨材中に600μm以上の粒子径を有する粗粒分を5質量%以上含む場合、又は、細骨材の吸水率が1.6%を超える場合、セルフレベリング材の自己流動性が低下する傾向にある。上記粗粒分の下限値は特に制限がなく、0質量%であってもよい。優れた自己流動性を得るため、細骨剤中の粗粒分は0〜3質量%が好ましく、0〜0.5質量%がより好ましく、0〜0.2質量%が更に好ましく、0.01〜0.15質量%が特に好ましい。また、上記吸水率の下限値は特に制限がなく、0%であってもよい。細骨剤の吸水率は0〜1.50%が好ましく、0〜1.40%がより好ましく、0〜1.30%が更に好ましく、0.1〜1.28%が特に好ましい。

【0030】

本発明のセルフレベリング材において、細骨材の粗粒率が1.00〜1.40の範囲であり、細骨材の単位容積質量が1.45〜1.70kg/Lの範囲であり、細骨材の実績率が55.0〜61.0%の範囲であることが望ましい。これにより、より優れた自己流動性を得ることができる。

【0031】

ここで、「粗粒率」とは、JIS A 1102:2006に規定される骨材の粗粒率をいう。また、「単位容積質量」とは、JIS A 1104:2006に規定される骨材の単位容積質量(単位:kg/L)をいう。また、「実績率」とは、JIS A 1104:2006に規定される骨材の実績率(単位:%)をいう。

【0032】

細骨材の粗粒率として、好ましくは1.00〜1.40であり、より好ましくは1.10〜1.35であり、更に好ましくは1.11〜1.32であり、特に好ましくは1.12〜1.30である。また、細骨材の単位容積質量として、好ましくは1.45〜1.70kg/Lであり、より好ましくは1.50〜1.60kg/Lであり、更に好ましくは1.51〜1.57kg/Lであり、特に好ましくは1.52〜1.55kg/Lである。また、細骨材の実績率として、好ましくは55.0〜61.0%であり、より好ましくは56.0〜60.0%であり、更に好ましくは56.5〜59.5%であり、特に好ましくは57.0〜59.0%である。

【0033】

本発明のセルフレベリング材は、水硬性成分100質量部に対して高炉スラグを35〜200質量部含有し、細骨材を85〜325質量部含有することが好ましい。これにより、作業性や硬化特性をより向上できる。

【0034】

高炉スラグの含有割合は、水硬性成分100質量部に対して40〜180質量部であることがより好ましく、60〜150質量部であることが更に好ましく、70〜130質量部であることが特に好ましい。細骨材の含有割合は、水硬性成分100質量部に対して100〜300質量部であることがより好ましく、150〜275質量部であることが更に好ましく、165〜250質量部であることが特に好ましい。

【0035】

セルフレベリング材は、通常、材料分離を抑えて高強度の硬化体を得るために、少ない練混ぜ水量で使用される。したがって、本発明のセルフレベリング材は、水/水硬性成分比が小さくとも高い流動性を確保するため、減水効果を有する流動化剤が必須成分である。

【0036】

流動化剤としては、減水効果を合わせ持つ、メラミンスルホン酸のホルムアルデヒド縮合物、カゼイン、カゼインカルシウム、ポリカルボン酸系、ポリエーテル系及びポリエーテルポリカルボン酸系等の市販の流動化剤が、その種類を問わず使用でき、特にポリエーテル系及びポリエーテルポリカルボン酸等の市販の流動化剤を用いることが好ましい。

【0037】

流動化剤は、使用する水硬性成分に応じて、特性を損なわない範囲で適宜添加することができ、水硬性成分100質量部に対して好ましくは0.01〜2.0質量部、より好ましくは0.05〜1.0質量部、更に好ましくは0.07〜0.7質量部、特に好ましくは0.1〜0.5質量部を配合することができる。流動化剤の添加量が少なすぎると好適な効果(優れた流動性と高い硬化体強度)を発現せず、また添加量が多すぎても添加量に見合った効果は期待できず、単に不経済であるだけでなく、場合によっては粘稠性も大きくなり所要の流動性を得るための混練水量が増大して強度性状が悪化する場合がある。

【0038】

本発明のセルフレベリング材は、可使時間(流動保持性)及び速硬性を調整するため、凝結調整剤を必須成分として含有する。凝結調整剤としては、凝結促進剤と凝結遅延剤があり、使用する水硬性成分の配合に応じてこれらの成分や添加量を適宜選択する。

【0039】

本発明の自己流動性水硬性組成物に含まれる凝結遅延剤としては、公知のものを用いることができる。一例として、オキシカルボン酸類等の有機酸や、グルコース、マルトース、デキストリン等の糖類、重炭酸ナトリウムやリン酸ナトリウム等を、それぞれの成分を単独で又は2種以上の成分を併用して用いることができる。

【0040】

オキシカルボン酸類は、オキシカルボン酸及びこれらの塩を含む。オキシカルボン酸としては、例えば、クエン酸、グルコン酸、酒石酸、グリコール酸、乳酸、ヒドロアクリル酸、α−オキシ酪酸、グリセリン酸、タルトロン酸、リンゴ酸等の脂肪族オキシ酸、サリチル酸、m−オキシ安息香酸、p−オキシ安息香酸、没食子酸、マンデル酸及びトロパ酸等の芳香族オキシ酸を挙げることができる。

【0041】

オキシカルボン酸の塩としては、例えば、アルカリ金属塩(具体的にはナトリウム塩及びカリウム塩等)及びアルカリ土類金属塩(具体的にはカルシウム塩、バリウム塩及びマグネシウム塩等)を挙げることができ、ナトリウム塩がより好ましい。また、特に、酒石酸ナトリウムが、凝結遅延効果、入手容易性及び価格の面から好ましく、重炭酸ナトリウムと併用することが更に好ましい。

【0042】

凝結遅延剤は、水硬性成分100質量部に対して、好ましくは0.01〜2質量部であり、より好ましくは0.1〜1.5質量部、更に好ましくは0.2〜1.2質量部、特に好ましくは0.2〜1質量部の範囲で用いることにより、好適な流動性が得られる可使時間(ハンドリングタイム)を確保できる。さらに、凝結遅延剤の添加量を、上記好ましい範囲に調整することにより、自己流動性(セルフレベリング性)を有し、好適な流動性が得られる可使時間(ハンドリングタイム)を有するモルタルを得ることができる。

【0043】

本発明のセルフレベリング材に含まれる凝結促進剤としては、公知の凝結を促進する成分を用いることができる。例えば、凝結促進効果を有するリチウム塩、硫酸アルミニウム及び塩化カルシウムを好適に用いることができ、これらを数種組み合わせて使用することができる。

【0044】

リチウム塩の一例として、炭酸リチウム、塩化リチウム、硫酸リチウム、硝酸リチウム及び水酸化リチウム等の無機リチウム塩や、シュウ酸リチウム、酢酸リチウム、酒石酸リチウム、リンゴ酸リチウム及びクエン酸リチウム等の有機酸有機リチウム塩を挙げることができる。特に炭酸リチウムは、凝結促進効果、入手容易性及び価格の面から好ましい。

【0045】

凝結促進剤としては、セルフレベリング材の特性を妨げない粒子径のものを用いることが好ましく、粒子径は50μm以下にすることが好ましい。特にリチウム塩を用いる場合、リチウム塩の粒子径は好ましくは50μm以下、より好ましくは30μm以下、更に好ましくは20μm以下、特に好ましくは10μm以下である。リチウム塩の粒子径が上記範囲より大きくなるとリチウム塩の溶解度が小さくなるために好ましくなく、特に顔料添加系では微細な多数の斑点として目立ち、美観を損なう場合がある。

【0046】

凝結促進剤は、水硬性成分100質量部に対して、好ましくは0.01〜1質量部であり、より好ましくは0.01〜0.5質量部、更に好ましくは0.02〜0.4質量部、特に好ましくは0.04〜0.3質量部の範囲で用いることによって、セルフレベリング材の可使時間を確保したのち好適な速硬性が得られることから好ましい。凝結促進剤の添加量を、上記好ましい範囲に調整することにより、自己流動性(セルフレベリング性)を有し、良好な可使時間を確保したのち、好適な速硬性を発現するモルタルを得ることができる。

【0047】

本発明のセルフレベリング材には、上記の必須成分に加えて、必要に応じて増粘剤、消泡剤、収縮低減剤、樹脂粉末等を添加することができる。

【0048】

本発明のセルフレベリング材の硬化時の優れた寸法安定性、特に小さな長さ変化率を得る観点から、初期膨張率は、+0.050%以下であることが好ましく、+0.030%以下であることがより好ましく、0.005%以下であることが更に好ましい。また、長期収縮率は、−0.060〜0%であることが好ましく、−0.057〜0%であることがより好ましく、−0.055〜0%であることが更に好ましい。

【0049】

本発明のセルフレベリング材は、十分に高い作業性(高流動性、長可使時間)及び硬化特性(平滑性、寸法安定性)を有することから、学校、マンション、コンビニエンスストア、病院、ベランダ、工場、倉庫、駐車場、ガソリンスタンド、厨房及び屋上等の床下地や床仕上げ材に用いることができる。また、本発明のセルフレベリング材は、低温下でも優れた寸法安定性(小さな長さ変化率)が得られることから、季節、地域を問わず安定してこれらの用途に供することができる。

【実施例】

【0050】

以下に、実施例を挙げて本発明の内容を具体的に説明する。なお、本発明はこれらの例によって限定されるものではない。

【0051】

[使用材料]

実施例及び比較例で使用した材料を以下に記す。

【0052】

(1)水硬性成分

ポルトランドセメント[PC](早強ポルトランドセメント、宇部三菱セメント社製、ブレーン比表面積4500cm2/g)

アルミナセメント[AC](フォンジュ、ケルネオス社製、ブレーン比表面積3100cm2/g)

石膏[GG](天然無水石膏、ブレーン比表面積4500cm2/g)

【0053】

上記材料を表1に示す割合で配合し、水硬性成分を調製した。

【表1】

【0054】

(2)高炉スラグ

高炉スラグ微粉末A[BFS](ブレーン比表面積8320cm2/g、JIS A 6206)

高炉スラグ微粉末B[BFS](ブレーン比表面積4280cm2/g、JIS A 6206)

(3)細骨材

珪砂[S](600μm以上の粒子径を有する粗粒分=0.1質量%、吸水率=1.25%、粗粒率1.15、単位容積質量=1.53kg/L、実績率=57.5%)

(4)流動化剤

ポリカルボン酸系流動化剤(花王社製)

(5)凝結遅延剤

酒石酸Na(扶桑化学工業社製)

(6)凝結促進剤

炭酸リチウム(本荘ケミカル社製)

【0055】

セルフレベリング材を得るための上記材料の配合割合は表2のとおりとした。

【0056】

【表2】

【0057】

[モルタルの調製]

上記材料(総量:1.5kg)を表2に示す配合割合で混合し、ケミスタラーを用いて混練してセルフレベリング材を調製した。次いで、得られたセルフレベリング材に水390gを加えて3分間混練してモルタルを得た。モルタルの調製は、温度10℃の恒温室内で行った。

【0058】

[長さ変化率の評価]

JASS 15 M−103「セルフレベリング材の品質基準」に準拠して、JIS R 5201に規定される4×4×16cmの型枠にゲージプラグを取り付け、調製したモルタルを型詰めして、24時間気中養生した後、脱型し、JIS A 1129−2:2010「コンタクトゲージ方法」に準拠して基長(材齢0日)を設定し、所定材齢ごとに長さ変化率(%)を測定した。評価は、温度10℃の恒温室内で行った。評価結果を表3及び図4に示す。

【0059】

図1、図2及び図3は、モルタルが硬化する過程の試料の長さ変化率の一例を示した説明図である。図1〜3において、「+」は基長(硬化前のモルタル試料の長さ)よりも膨張していることを意味し、「−」は基長よりも収縮していることを意味している。図1は、測定試料の材齢0日(a点)を基長として、硬化と共に膨張し、初期膨張点(b点で)最も膨張し、その後次第に収縮し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。図2は、測定試料の材齢0日(a点)を基長として、硬化と共に基長を超えて膨張することなく、次第に収縮し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。図3は、測定試料の材齢0日(a点)を基長として、硬化と共に基長を超えて収縮することなく、次第に膨張し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。

【0060】

[初期膨張率の評価]

長さ変化率が図1のように、初期膨張点(b点)を有する場合、b点の長さ変化率を初期膨張率とした。長さ変化率が図2のように、基長を超えて膨張することなく収縮する場合、a点を初期膨張率とした。長さ変化率が図3のように、基長を超えて収縮することなく膨張する場合、初期膨張率は無しとした。評価結果を表3に示す。

【0061】

[長期収縮率の評価]

長さ変化率が図1のように、初期膨張点(b点)を有する場合、b点の長さ変化率からc点の長さ変化率を差し引いた値を長期収縮率とした。長さ変化率が図2のように、基長を超えて膨張することなく収縮する場合、a点の長さ変化率からc点の長さ変化率を差し引いた値を長期収縮率とした。長さ変化率が図3のように、基長を超えて収縮することなく膨張する場合、長期収縮率は無しとした。評価結果を表3及び図4に示す。

【0062】

【表3】

【0063】

実施例1〜4に示すように、本発明のセルフレベリング材は優れた寸法安定性を示した。一方、比較例1〜3では初期膨張や長期収縮が大きくなり、寸法安定性が十分ではなかった。なお、この大きい初期膨張や大きい長期収縮は、20℃の環境では発生しないことが確認されている。

【0064】

以上の結果より、環境温度の影響を受けやすいポルトランドセメントを水硬性成分の主成分とするセルフレベリング材においても、水硬性成分の配合、細骨材の粒度及び吸水率を適正にし、高炉スラグ100質量%中に特定のブレーン比表面積を有する高炉スラグを4質量%超使用することで、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性を有するセルフレベリング材を得ることができることが確認された。本発明のセルフレベリング材は、従来のアルミナセメントを水硬性成分の主成分とするセルフレベリング材よりも安価で強度発現に優れ、幅広い用途に使用することができる。

【符号の説明】

【0065】

a…測定試料の材齢0日、b…初期膨張点、c…材齢28日。

【技術分野】

【0001】

本発明は、コンクリート床構造体等の構造物の施工に用いられるセルフレベリング材に関する。特に、低温下でも優れた寸法安定性が得られるセメント系のセルフレベリング材に関する。

【背景技術】

【0002】

セルフレベリング材には、高い流動性や流動保持性(可使時間)、速硬性等が要求される。また、硬化後の膨張や収縮によるひび割れを防ぐために寸法安定性が要求される。

【0003】

セルフレベリング材は、大別すると石膏系とセメント系があり、速硬性で長期安定性があり、製造が簡単で安価に提供できるセメント組成物として、特許文献1には、ポルトランドセメントをベースに、スラグ微粉末、アルミナセメント及び無水石膏を所定量含有し、さらに凝結調節材を所定量添加した速硬性セメント組成物が開示されている。

【0004】

また、流動性に優れたセルフレベリング性の組成物として、特許文献2には、アルミナセメント、ポルトランドセメント及び石膏からなる水硬性成分と、高炉スラグと、減水剤及び/又は増粘剤とを含み、高炉スラグは所定の範囲の平均粒子径のものを用いる自己流動性水硬性組成物が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平2−15507号公報

【特許文献2】特開2008−30985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記セメント系の速硬性セメント組成物又は自己流動性水硬性組成物では、水硬性成分として主にアルミナセメントやポルトランドセメントが使用され、さらにスラグ微粉末、高炉スラグを使用しているが、これらの組成物をセルフレベリング材として用いる場合、硬化後の寸法安定性は温度の影響を大きく受けやすく、特に低温では、ひび割れが生じ易くなる場合がある。

【0007】

本発明は、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性が得られるセルフレベリング材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、水硬性成分の配合、細骨材の粒度や吸水率、添加剤の種類や添加条件、使用材料の粒度を変え、寸法安定性の温度依存性について詳細に検討した結果、これらをある特定の条件とすることにより目的とするセルフレベリング材が得られることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有するセルフレベリング材であって、細骨材は、該細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、高炉スラグは、該高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材を提供する。このようなセルフレベリング材は、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性を得ることができる。

【0010】

上記細骨材は、粗粒率が1.00〜1.40の範囲であり、単位容積質量が1.45〜1.70kg/Lの範囲であり、実績率が55.0〜61.0%の範囲であると、セルフレベリング材の自己流動性をより一層向上することができる。

【0011】

また、本発明のセルフレベリング材は、水硬性成分100質量部に対して高炉スラグを35〜200質量部含有し、細骨材を85〜325質量部含有すると、本発明の効果をより確実に発現することができる。

【発明の効果】

【0012】

本発明によれば、従来のアルミナセメントを水硬性成分の主成分とするセルフレベリング材よりも安価で強度発現性に優れ、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性が得られるセルフレベリング材を提供することができる。

【図面の簡単な説明】

【0013】

【図1】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

【図2】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

【図3】モルタルが硬化する過程の試料の長さ変化率の一例を示す図である。

【図4】実施例1〜4並びに比較例1〜3における長期変化率と材齢の結果を示すグラフである。

【発明を実施するための形態】

【0014】

以下に本発明を詳しく説明する。

【0015】

本発明のセルフレベリング材は、ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤とを含有する。

【0016】

ここで、水硬性成分に用いられるポルトランドセメントとしては、普通ポルトランドセメント、早強ポルトランドセメント、超早強ポルトランドセメント、中庸熱ポルトランドセメント、低熱ポルトランドセメント及び耐硫酸塩ポルトランドセメントから選択して用いることができる。また、高炉セメント、フライアッシュセメント、シリカセメント等の混合セメントをその代替として使用することもできる。速硬性の観点から、普通ポルトランドセメント、早強ポルトランドセメント又は超早強ポルトランドセメントの使用が好ましい。

【0017】

アルミナセメントとしては、鉱物組成の異なるものが数種知られ市販されているが、それらの主成分はモノカルシウムアルミネート(CA)であり、市販品はその種類によらず使用することができる。

【0018】

石膏としては、例えば、二水石膏、半水石膏及び無水石膏が挙げられ、排煙脱硫やフッ酸製造工程等で副産される石膏、又は天然に産出される石膏のいずれも使用することができる。作業性(高流動性、長可使時間)の観点から、無水石膏の使用が好ましい。

【0019】

本発明では、水硬性成分として、ポルトランドセメント、アルミナセメント及び石膏からなる水硬性成分を用いることにより、優れた自己流動性を有し、適正な可使時間と、優れた速硬性とを有するセルフレベリング材を得ることができる。

【0020】

水硬性成分は、その質量を100質量%とした場合に、ポルトランドセメント、アルミナセメント及び石膏を上記範囲で含む必要がある。これにより、材料コストが安価で、自己流動性、速硬性を有し、硬化中の体積変化が少ない硬化体を得ることが容易となる。

【0021】

水硬性成分の配合割合は、好ましくはポルトランドセメント42〜58質量%、アルミナセメント20〜36質量%及び石膏14〜30質量%であり、より好ましくはポルトランドセメント45〜55質量%、アルミナセメント23〜33質量%及び石膏17〜27質量%であり、特に好ましくはポルトランドセメント47〜53質量%、アルミナセメント25〜29質量%及び石膏19〜25質量%である。

【0022】

高炉スラグとしては、JIS A 6206「コンクリート用高炉スラグ微粉末」で規定される高炉スラグ微粉末等であって、高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含むものを用いる。上記所定のブレーン比表面積を有する高炉スラグを所定の割合で含むことにより、強度発現性及び低温下における寸法安定性を高めることができる。

【0023】

高炉スラグのブレーン比表面積の値は大きいほど効果的であるが、流動性や費用対効果の観点から、6000〜9500cm2/gであることが好ましく、6500〜9500cm2/gであることがより好ましく、7000〜9000cm2/gであることが更に好ましい。

【0024】

また、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグは、高炉スラグ100質量%中に、4.5質量%以上含むことが好ましく、より好ましくは5質量%以上であり、さらに好ましくは5.5質量%以上であり、特に好ましくは6質量%以上である。

【0025】

本発明に係るセルフレベリング材において、低温下でも優れた寸法安定性を得るためには、所定のブレーン比表面積を有する高炉スラグを所定の割合で配合することが必要である。このような高炉スラグであれば、セルフレベリング材液相中のCaイオン濃度の上昇を抑制することにより、寸法安定性の温度依存性改善作用をもたらしていると、本発明者らは推測している。一方、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグが4質量%以下であると、上記作用が不十分となり、硬化反応の温度依存性が抑制されず、低温下でひび割れを完全に防ぎ難い傾向にある。したがって、ポルトランドセメントを水硬性成分の主成分とするセルフレベリング材において、上記所定のブレーン比表面積を有する高炉スラグを所定の割合で配合することにより、反応の温度依存性が小さくなり、特に低温での寸法安定性を改善し、ひび割れを生じさせにくくなると推察される。

【0026】

また、上記の高炉スラグ以外の無機粉体としては、JIS R 5212「シリカセメント」で規定されるシリカ質混合材、JIS A 6207「コンクリート用シリカフューム」で規定されるシリカフューム、JIS A 6201「コンクリート用フライアッシュ」で規定されるフライアッシュ、石灰石微粉末等を、本発明の特性を損なわない範囲で必要に応じて利用することができる。ここで、石灰石微粉末は、石灰石を粉砕したものが好適に使用できるが、炭酸カルシウムを主成分とする無機質の粉末状物質であれば、廃コンクリート等を粉砕したものや、化学的に精製した炭酸カルシウム等も代用することができる。

【0027】

本発明に係る細骨材は、細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、吸水率が1.6%以下である。このような細骨材として、珪砂、川砂、陸砂、海砂、砕砂等の砂類、スラグ細骨材、再生細骨材のほか、廃FCC触媒、石英粉末、アルミナクリンカー、ウレタン砕、EVAフォーム及び発砲樹脂等の樹脂粉砕物から適宜選択して用いることができる。特に細骨材としては、珪砂、川砂、陸砂、海砂、砕砂等の砂類、廃FCC触媒、石英粉末及びアルミナクリンカーから選択したものを好適に用いることができる。

【0028】

本発明において、細骨材の粒子径は、JIS Z 8801:2006に規定される呼び寸法の異なる数個の篩いを用いて測定することができる。また、本発明において、「600μm以上の粒子径を有する粗粒分」とは、600μm篩いを用いたときの残分の粒子の質量割合のことをいう。また、細骨材の吸水率は、JIS A 1109:2006に規定されている骨材の吸水率(単位:%)の測定方法に準じて測定した値をいう。

【0029】

細骨材中に600μm以上の粒子径を有する粗粒分を5質量%以上含む場合、又は、細骨材の吸水率が1.6%を超える場合、セルフレベリング材の自己流動性が低下する傾向にある。上記粗粒分の下限値は特に制限がなく、0質量%であってもよい。優れた自己流動性を得るため、細骨剤中の粗粒分は0〜3質量%が好ましく、0〜0.5質量%がより好ましく、0〜0.2質量%が更に好ましく、0.01〜0.15質量%が特に好ましい。また、上記吸水率の下限値は特に制限がなく、0%であってもよい。細骨剤の吸水率は0〜1.50%が好ましく、0〜1.40%がより好ましく、0〜1.30%が更に好ましく、0.1〜1.28%が特に好ましい。

【0030】

本発明のセルフレベリング材において、細骨材の粗粒率が1.00〜1.40の範囲であり、細骨材の単位容積質量が1.45〜1.70kg/Lの範囲であり、細骨材の実績率が55.0〜61.0%の範囲であることが望ましい。これにより、より優れた自己流動性を得ることができる。

【0031】

ここで、「粗粒率」とは、JIS A 1102:2006に規定される骨材の粗粒率をいう。また、「単位容積質量」とは、JIS A 1104:2006に規定される骨材の単位容積質量(単位:kg/L)をいう。また、「実績率」とは、JIS A 1104:2006に規定される骨材の実績率(単位:%)をいう。

【0032】

細骨材の粗粒率として、好ましくは1.00〜1.40であり、より好ましくは1.10〜1.35であり、更に好ましくは1.11〜1.32であり、特に好ましくは1.12〜1.30である。また、細骨材の単位容積質量として、好ましくは1.45〜1.70kg/Lであり、より好ましくは1.50〜1.60kg/Lであり、更に好ましくは1.51〜1.57kg/Lであり、特に好ましくは1.52〜1.55kg/Lである。また、細骨材の実績率として、好ましくは55.0〜61.0%であり、より好ましくは56.0〜60.0%であり、更に好ましくは56.5〜59.5%であり、特に好ましくは57.0〜59.0%である。

【0033】

本発明のセルフレベリング材は、水硬性成分100質量部に対して高炉スラグを35〜200質量部含有し、細骨材を85〜325質量部含有することが好ましい。これにより、作業性や硬化特性をより向上できる。

【0034】

高炉スラグの含有割合は、水硬性成分100質量部に対して40〜180質量部であることがより好ましく、60〜150質量部であることが更に好ましく、70〜130質量部であることが特に好ましい。細骨材の含有割合は、水硬性成分100質量部に対して100〜300質量部であることがより好ましく、150〜275質量部であることが更に好ましく、165〜250質量部であることが特に好ましい。

【0035】

セルフレベリング材は、通常、材料分離を抑えて高強度の硬化体を得るために、少ない練混ぜ水量で使用される。したがって、本発明のセルフレベリング材は、水/水硬性成分比が小さくとも高い流動性を確保するため、減水効果を有する流動化剤が必須成分である。

【0036】

流動化剤としては、減水効果を合わせ持つ、メラミンスルホン酸のホルムアルデヒド縮合物、カゼイン、カゼインカルシウム、ポリカルボン酸系、ポリエーテル系及びポリエーテルポリカルボン酸系等の市販の流動化剤が、その種類を問わず使用でき、特にポリエーテル系及びポリエーテルポリカルボン酸等の市販の流動化剤を用いることが好ましい。

【0037】

流動化剤は、使用する水硬性成分に応じて、特性を損なわない範囲で適宜添加することができ、水硬性成分100質量部に対して好ましくは0.01〜2.0質量部、より好ましくは0.05〜1.0質量部、更に好ましくは0.07〜0.7質量部、特に好ましくは0.1〜0.5質量部を配合することができる。流動化剤の添加量が少なすぎると好適な効果(優れた流動性と高い硬化体強度)を発現せず、また添加量が多すぎても添加量に見合った効果は期待できず、単に不経済であるだけでなく、場合によっては粘稠性も大きくなり所要の流動性を得るための混練水量が増大して強度性状が悪化する場合がある。

【0038】

本発明のセルフレベリング材は、可使時間(流動保持性)及び速硬性を調整するため、凝結調整剤を必須成分として含有する。凝結調整剤としては、凝結促進剤と凝結遅延剤があり、使用する水硬性成分の配合に応じてこれらの成分や添加量を適宜選択する。

【0039】

本発明の自己流動性水硬性組成物に含まれる凝結遅延剤としては、公知のものを用いることができる。一例として、オキシカルボン酸類等の有機酸や、グルコース、マルトース、デキストリン等の糖類、重炭酸ナトリウムやリン酸ナトリウム等を、それぞれの成分を単独で又は2種以上の成分を併用して用いることができる。

【0040】

オキシカルボン酸類は、オキシカルボン酸及びこれらの塩を含む。オキシカルボン酸としては、例えば、クエン酸、グルコン酸、酒石酸、グリコール酸、乳酸、ヒドロアクリル酸、α−オキシ酪酸、グリセリン酸、タルトロン酸、リンゴ酸等の脂肪族オキシ酸、サリチル酸、m−オキシ安息香酸、p−オキシ安息香酸、没食子酸、マンデル酸及びトロパ酸等の芳香族オキシ酸を挙げることができる。

【0041】

オキシカルボン酸の塩としては、例えば、アルカリ金属塩(具体的にはナトリウム塩及びカリウム塩等)及びアルカリ土類金属塩(具体的にはカルシウム塩、バリウム塩及びマグネシウム塩等)を挙げることができ、ナトリウム塩がより好ましい。また、特に、酒石酸ナトリウムが、凝結遅延効果、入手容易性及び価格の面から好ましく、重炭酸ナトリウムと併用することが更に好ましい。

【0042】

凝結遅延剤は、水硬性成分100質量部に対して、好ましくは0.01〜2質量部であり、より好ましくは0.1〜1.5質量部、更に好ましくは0.2〜1.2質量部、特に好ましくは0.2〜1質量部の範囲で用いることにより、好適な流動性が得られる可使時間(ハンドリングタイム)を確保できる。さらに、凝結遅延剤の添加量を、上記好ましい範囲に調整することにより、自己流動性(セルフレベリング性)を有し、好適な流動性が得られる可使時間(ハンドリングタイム)を有するモルタルを得ることができる。

【0043】

本発明のセルフレベリング材に含まれる凝結促進剤としては、公知の凝結を促進する成分を用いることができる。例えば、凝結促進効果を有するリチウム塩、硫酸アルミニウム及び塩化カルシウムを好適に用いることができ、これらを数種組み合わせて使用することができる。

【0044】

リチウム塩の一例として、炭酸リチウム、塩化リチウム、硫酸リチウム、硝酸リチウム及び水酸化リチウム等の無機リチウム塩や、シュウ酸リチウム、酢酸リチウム、酒石酸リチウム、リンゴ酸リチウム及びクエン酸リチウム等の有機酸有機リチウム塩を挙げることができる。特に炭酸リチウムは、凝結促進効果、入手容易性及び価格の面から好ましい。

【0045】

凝結促進剤としては、セルフレベリング材の特性を妨げない粒子径のものを用いることが好ましく、粒子径は50μm以下にすることが好ましい。特にリチウム塩を用いる場合、リチウム塩の粒子径は好ましくは50μm以下、より好ましくは30μm以下、更に好ましくは20μm以下、特に好ましくは10μm以下である。リチウム塩の粒子径が上記範囲より大きくなるとリチウム塩の溶解度が小さくなるために好ましくなく、特に顔料添加系では微細な多数の斑点として目立ち、美観を損なう場合がある。

【0046】

凝結促進剤は、水硬性成分100質量部に対して、好ましくは0.01〜1質量部であり、より好ましくは0.01〜0.5質量部、更に好ましくは0.02〜0.4質量部、特に好ましくは0.04〜0.3質量部の範囲で用いることによって、セルフレベリング材の可使時間を確保したのち好適な速硬性が得られることから好ましい。凝結促進剤の添加量を、上記好ましい範囲に調整することにより、自己流動性(セルフレベリング性)を有し、良好な可使時間を確保したのち、好適な速硬性を発現するモルタルを得ることができる。

【0047】

本発明のセルフレベリング材には、上記の必須成分に加えて、必要に応じて増粘剤、消泡剤、収縮低減剤、樹脂粉末等を添加することができる。

【0048】

本発明のセルフレベリング材の硬化時の優れた寸法安定性、特に小さな長さ変化率を得る観点から、初期膨張率は、+0.050%以下であることが好ましく、+0.030%以下であることがより好ましく、0.005%以下であることが更に好ましい。また、長期収縮率は、−0.060〜0%であることが好ましく、−0.057〜0%であることがより好ましく、−0.055〜0%であることが更に好ましい。

【0049】

本発明のセルフレベリング材は、十分に高い作業性(高流動性、長可使時間)及び硬化特性(平滑性、寸法安定性)を有することから、学校、マンション、コンビニエンスストア、病院、ベランダ、工場、倉庫、駐車場、ガソリンスタンド、厨房及び屋上等の床下地や床仕上げ材に用いることができる。また、本発明のセルフレベリング材は、低温下でも優れた寸法安定性(小さな長さ変化率)が得られることから、季節、地域を問わず安定してこれらの用途に供することができる。

【実施例】

【0050】

以下に、実施例を挙げて本発明の内容を具体的に説明する。なお、本発明はこれらの例によって限定されるものではない。

【0051】

[使用材料]

実施例及び比較例で使用した材料を以下に記す。

【0052】

(1)水硬性成分

ポルトランドセメント[PC](早強ポルトランドセメント、宇部三菱セメント社製、ブレーン比表面積4500cm2/g)

アルミナセメント[AC](フォンジュ、ケルネオス社製、ブレーン比表面積3100cm2/g)

石膏[GG](天然無水石膏、ブレーン比表面積4500cm2/g)

【0053】

上記材料を表1に示す割合で配合し、水硬性成分を調製した。

【表1】

【0054】

(2)高炉スラグ

高炉スラグ微粉末A[BFS](ブレーン比表面積8320cm2/g、JIS A 6206)

高炉スラグ微粉末B[BFS](ブレーン比表面積4280cm2/g、JIS A 6206)

(3)細骨材

珪砂[S](600μm以上の粒子径を有する粗粒分=0.1質量%、吸水率=1.25%、粗粒率1.15、単位容積質量=1.53kg/L、実績率=57.5%)

(4)流動化剤

ポリカルボン酸系流動化剤(花王社製)

(5)凝結遅延剤

酒石酸Na(扶桑化学工業社製)

(6)凝結促進剤

炭酸リチウム(本荘ケミカル社製)

【0055】

セルフレベリング材を得るための上記材料の配合割合は表2のとおりとした。

【0056】

【表2】

【0057】

[モルタルの調製]

上記材料(総量:1.5kg)を表2に示す配合割合で混合し、ケミスタラーを用いて混練してセルフレベリング材を調製した。次いで、得られたセルフレベリング材に水390gを加えて3分間混練してモルタルを得た。モルタルの調製は、温度10℃の恒温室内で行った。

【0058】

[長さ変化率の評価]

JASS 15 M−103「セルフレベリング材の品質基準」に準拠して、JIS R 5201に規定される4×4×16cmの型枠にゲージプラグを取り付け、調製したモルタルを型詰めして、24時間気中養生した後、脱型し、JIS A 1129−2:2010「コンタクトゲージ方法」に準拠して基長(材齢0日)を設定し、所定材齢ごとに長さ変化率(%)を測定した。評価は、温度10℃の恒温室内で行った。評価結果を表3及び図4に示す。

【0059】

図1、図2及び図3は、モルタルが硬化する過程の試料の長さ変化率の一例を示した説明図である。図1〜3において、「+」は基長(硬化前のモルタル試料の長さ)よりも膨張していることを意味し、「−」は基長よりも収縮していることを意味している。図1は、測定試料の材齢0日(a点)を基長として、硬化と共に膨張し、初期膨張点(b点で)最も膨張し、その後次第に収縮し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。図2は、測定試料の材齢0日(a点)を基長として、硬化と共に基長を超えて膨張することなく、次第に収縮し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。図3は、測定試料の材齢0日(a点)を基長として、硬化と共に基長を超えて収縮することなく、次第に膨張し、材齢28日(c点)となったモルタル試料の長さ変化率の経時変化を示す。

【0060】

[初期膨張率の評価]

長さ変化率が図1のように、初期膨張点(b点)を有する場合、b点の長さ変化率を初期膨張率とした。長さ変化率が図2のように、基長を超えて膨張することなく収縮する場合、a点を初期膨張率とした。長さ変化率が図3のように、基長を超えて収縮することなく膨張する場合、初期膨張率は無しとした。評価結果を表3に示す。

【0061】

[長期収縮率の評価]

長さ変化率が図1のように、初期膨張点(b点)を有する場合、b点の長さ変化率からc点の長さ変化率を差し引いた値を長期収縮率とした。長さ変化率が図2のように、基長を超えて膨張することなく収縮する場合、a点の長さ変化率からc点の長さ変化率を差し引いた値を長期収縮率とした。長さ変化率が図3のように、基長を超えて収縮することなく膨張する場合、長期収縮率は無しとした。評価結果を表3及び図4に示す。

【0062】

【表3】

【0063】

実施例1〜4に示すように、本発明のセルフレベリング材は優れた寸法安定性を示した。一方、比較例1〜3では初期膨張や長期収縮が大きくなり、寸法安定性が十分ではなかった。なお、この大きい初期膨張や大きい長期収縮は、20℃の環境では発生しないことが確認されている。

【0064】

以上の結果より、環境温度の影響を受けやすいポルトランドセメントを水硬性成分の主成分とするセルフレベリング材においても、水硬性成分の配合、細骨材の粒度及び吸水率を適正にし、高炉スラグ100質量%中に特定のブレーン比表面積を有する高炉スラグを4質量%超使用することで、十分に高い作業性及び硬化特性を有し、特に、低温下でも優れた寸法安定性を有するセルフレベリング材を得ることができることが確認された。本発明のセルフレベリング材は、従来のアルミナセメントを水硬性成分の主成分とするセルフレベリング材よりも安価で強度発現に優れ、幅広い用途に使用することができる。

【符号の説明】

【0065】

a…測定試料の材齢0日、b…初期膨張点、c…材齢28日。

【特許請求の範囲】

【請求項1】

ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤と、を含有するセルフレベリング材であって、

前記細骨材は、該細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、

前記高炉スラグは、該高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材。

【請求項2】

前記細骨材は、粗粒率が1.00〜1.40の範囲であり、単位容積質量が1.45〜1.70kg/Lの範囲であり、実績率が55.0〜61.0%の範囲である、請求項1記載のセルフレベリング材。

【請求項3】

前記水硬性成分100質量部に対して、前記高炉スラグを35〜200質量部含有し、前記細骨材を85〜325質量部含有する、請求項1又は2記載のセルフレベリング材。

【請求項1】

ポルトランドセメント40〜60質量%、アルミナセメント15〜40質量%及び石膏10〜30質量%からなる水硬性成分と、高炉スラグと、細骨材と、流動化剤と、凝結調整剤と、を含有するセルフレベリング材であって、

前記細骨材は、該細骨材100質量%中に600μm以上の粒子径を有する粗粒分を5質量%未満含み、かつ、吸水率が1.6%以下であり、

前記高炉スラグは、該高炉スラグ100質量%中に、6000〜10000cm2/gのブレーン比表面積を有する高炉スラグを4質量%超含む、セルフレベリング材。

【請求項2】

前記細骨材は、粗粒率が1.00〜1.40の範囲であり、単位容積質量が1.45〜1.70kg/Lの範囲であり、実績率が55.0〜61.0%の範囲である、請求項1記載のセルフレベリング材。

【請求項3】

前記水硬性成分100質量部に対して、前記高炉スラグを35〜200質量部含有し、前記細骨材を85〜325質量部含有する、請求項1又は2記載のセルフレベリング材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−193086(P2012−193086A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−59433(P2011−59433)

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月17日(2011.3.17)

【出願人】(000000206)宇部興産株式会社 (2,022)

【Fターム(参考)】

[ Back to top ]