セルロースアシレートフィルムの製造方法

【課題】従来使用されてきたレタデーション上昇剤の使用量を抑えることでセルロースアシレートフィルムのReの上昇を抑え、Rthを選択的に制御する。

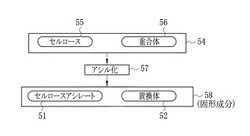

【解決手段】ドープからセルロースフィルムを溶液製膜方法で製造する。ドープの固形成分58にはセルロースアシレート51と所定構造の置換体52とを用いる。所定構造とは、グリコシド結合により重合した糖の重合体56であり、さらにこの重合体56のヒドロキシ基の水素が他の原子団に置換されている構造である。原子団がセルロースアシレートと同じアシル基である場合には、セルロースアシレート51と置換体52とからなる固形成分58は、セルロース55と重合体56との混合物であるアシル化原料54をアシル化57する。溶液製膜での乾燥の際には、溶媒含有率が4〜100質量%の湿潤フィルムを、70〜150℃になるように加熱する。

【解決手段】ドープからセルロースフィルムを溶液製膜方法で製造する。ドープの固形成分58にはセルロースアシレート51と所定構造の置換体52とを用いる。所定構造とは、グリコシド結合により重合した糖の重合体56であり、さらにこの重合体56のヒドロキシ基の水素が他の原子団に置換されている構造である。原子団がセルロースアシレートと同じアシル基である場合には、セルロースアシレート51と置換体52とからなる固形成分58は、セルロース55と重合体56との混合物であるアシル化原料54をアシル化57する。溶液製膜での乾燥の際には、溶媒含有率が4〜100質量%の湿潤フィルムを、70〜150℃になるように加熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロースアシレートフィルムの製造方法に関し、特に光学補償フィルムとして用いるセルロースアシレートフィルムの製造方法に関する。

【背景技術】

【0002】

セルロースアシレートフィルムは、液晶ディスプレイにおける液晶層の位相差と合わせることにより、液晶層を通過した後の楕円偏光を直線偏光に近い状態へ変換する位相差フィルム等の光学補償フィルムとして用いられている。このような光学補償フィルムは、偏光板において偏光膜の保護フィルムとしても用いられることがある。

【0003】

ポリマーフィルムの製造方法としては、周知の通り溶融製膜方法と溶液製膜方法とがあるが、セルロースアシレートフィルムは、主に溶液製膜方法により製造される。光学補償フィルムには優れた光学特性が求められ、溶液製膜による方が溶融製膜によるよりも優れた光学特性をもつセルロースアシレートフィルムを製造することができるからである。

【0004】

光学特性の中にはレタデーションがあり、フィルムのレタデーションには、面内レタデーションReと厚み方向レタデーションRthとがある。Reは、フィルムの厚み方向に直交する方向、すなわちフィルム面に沿う方向におけるレタデーションであり、下記式(1)により求める。また、Rthは、フィルムの厚み方向におけるレタデーションであり、下記式(2)により求める。なお、複屈折を示すフィルムに光を入射したときには、遅相軸と進相軸とがあり、下記式(1)、(2)においては、nxはフィルム面内の遅相軸方向における屈折率、nyは進相軸方向における屈折率、nzはフィルムの厚み方向における屈折率、dはフィルムの厚み(nm)である。

Re=(nx−ny)×d・・・(1)

Rth={(nx+ny)/2−nz}×d・・・(2)

【0005】

光学補償フィルムの用途では、光学特性の中でもRthが重視されるようになってきている。例えば、光学補償フィルムとともに用いる他のフィルムの光学特性や液晶化合物の種類に応じて、光学補償フィルムをRthに基づいて選択することができるように、Rthが異なる種々のフィルムが望まれる。

【0006】

しかし、光学特性の中でもRthは制御しにくいという問題がある。例えば、長尺のフィルムを製造するにあたり、Reについては、張力付与による搬送方向や幅方向での延伸処理により制御することができるが、Rthはこのような延伸処理での張力調整では制御しきれず上昇させることができない。仮に延伸処理での張力調整でRthを上昇させることができるとしても、張力調整に伴いReも変動してしまうので、所期のReが発現しなくなる。

【0007】

そこで、所定構造の化合物をレタデーション上昇剤としてフィルム中に含有させることによりRthを上昇させる方法が提案されている(例えば、特許文献1参照)。また、セルロースアシレートの中でもセルロースアセテートに限ると、酢化度を上げることによりRthをある程度上げることができる(例えば、特許文献2参照)。さらにまた、高いRthを発現させる方法として、フィルムを所定温度に加熱することにより0.9〜1.8という所定範囲の結晶化度をもつフィルムにする方法が提案されている(特許文献3参照)。この特許文献3の方法では、溶液製膜過程で、流延方向または幅方向にフィルムを10%以上延伸する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−344655号公報

【特許文献2】特開2007−072390号公報

【特許文献3】特開2007−084653号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に提案されるような従来のレタデーション上昇剤を用いると、ReとRthとが併せて変化してしまい、Rthを選択的に制御したい場合には適さない。また、溶液製膜における乾燥工程等でRth上昇剤がフィルム上に析出したり、気化して装置に付着して固まるなどの問題もある。さらに、このようなレタデーション上昇剤は、高価であり、ドープにおけるセルロースアシレートと添加剤との相分離を招くこともある。このような相分離は、フィルムにおける光学特性のムラの原因となる。したがって、従来のレタデーション上昇剤は、できるだけ使用量を抑えることが好ましい。

【0010】

また、酢化度は、セルロースアシレートの中でもアシル基がアセチル基であるものに限定されるファクタである。このため、特許文献2の方法では、アセチル基とは異なるアシル基をもつセルロースアシレートについてのRthの制御はできない。さらに、セルロースアセテートについては、酢化度とRthとの間にはある程度の相関性はあるものの、互いに同じ酢化度をもつセルロースアシレートであっても、それぞれから得られるフィルムが、互いに異なるRthを発現することが多い。したがって、酢化度のみでRthを制御することはできない。

【0011】

一方、Reは、従来、その値の制御が重要とされており、フィルム製品の分類の指標にされることがある。そして、溶液製膜過程における延伸工程での延伸倍率は、Reに大きく影響する因子であり、延伸倍率を変えるとReが変わる。また、延伸工程では、フィルムを加熱して昇温させるが、この温度もReに大きく影響を及ぼす因子である。このように延伸工程では所期のReを発現させるために延伸倍率やフィルムの温度が設定されるにもかかわらず、Reに加えてRthをもこれらの因子で制御しようとすると、延伸工程での条件設定は困難を極める。したがって、特許文献3の方法によると、Rthを高めることはできても、製造しようとするフィルムの品種が多くなるほど、各品種に応じて延伸工程での条件を見いだすことには困難が伴う。

【0012】

そこで本発明は、これまで使用されてきたレタデーション上昇剤の使用量を抑えることでReの上昇を抑え、Rthが選択的に制御されたセルロースアシレートフィルムを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明は、グリコシド結合による糖の重合体におけるヒドロキシ基の水素が他の原子団に置換されている置換体であってセルロースアシレートと異なる前記置換体を含むセルロースアシレート溶液を、支持体に流延して、溶剤を含んだ湿潤フィルムとして前記支持体から剥がす流延工程と、前記湿潤フィルムを乾燥することによりセルロースアシレートフィルムとする乾燥工程とを有し、この乾燥工程で溶媒含有率が100質量%から4質量%に減少する間の前記湿潤フィルムを70℃以上150℃以下の範囲の温度となるように加熱することを特徴として構成されている。

【0014】

このセルロースアシレートフィルムの製造方法では、セルロースアシレートフィルムのフィルム面内の遅相軸方向における屈折率をnx、進相軸方向における屈折率をny、フィルムの厚み方向における屈折率をnz、フィルムの厚みをd(nm)とするときに、前記セルロースアシレート溶液における前記置換体は、製造するフィルムの{(nx+ny)/2−nz}×dで求める厚み方向レタデーションRthに応じて量が調整されてあることが好ましい。前記乾燥工程を一定の条件で行った場合の厚み方向レタデーションRthと前記置換体の量との関係を予め求め、求めた関係に基づきドープにおける前記置換体の量を決定することが好ましい。

【0015】

糖は、ヘキソースであることが好ましく、環状骨格をもつことが好ましい。重合体はマンナンとグルコマンナンとでんぷんとのいずれかひとつであることが好ましい。原子団は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アゼチル基、炭素数が8以上30以下の長鎖脂肪酸エステル基の少なくともいずれかひとつであることが好ましい。

【0016】

前記重合体が所定量含まれるセルロースをアシル化することにより、前記置換体が所定量含まれるセルロースアシレートとし、このセルロースアシレートを前記溶剤に溶解して前記セルロースアシレート溶液をつくることが好ましい。

【発明の効果】

【0017】

本発明によると、これまで使用されてきたレタデーション上昇剤の使用量を抑えることでReの上昇を抑え、Rthが選択的に制御されたセルロースアシレートフィルムを簡易に製造することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を実施した溶液製膜設備の概略図である。

【図2】ドープの固形成分をつくる第1の態様の説明図である。

【図3】セルロースアシレートに対する置換体の割合CS(単位;質量%)と、フィルムのRth(単位;nm)との関係を示すグラフである。

【図4】湿潤フィルムの所定温度到達時における溶媒含有率(単位;質量%)と、所定温度到達後、1分間所定温度を保持して得られたフィルムのRth(単位;nm)との関係を示すグラフである。

【図5】クリップテンタの概略図である。

【図6】図5のVI−VI線に沿う断面図である。

【図7】ドープの固形成分をつくる第2の態様の説明図である。

【図8】セルロースに対する重合体の割合CP(単位;質量%)と、フィルムのRth(単位;nm)との関係を示すグラフである。

【発明を実施するための形態】

【0019】

図1の溶液製膜設備10は、ドープ11からフィルム22を製造する。ドープ11はセルロースアシレートが溶媒に溶解したものである。溶液製膜設備10は、ドープ11から湿潤フィルム12を形成する流延装置15、湿潤フィルム12の各側部をピン(図示せず)で保持して湿潤フィルム12を乾燥するピンテンタ16、湿潤フィルム12の各側部をクリップ67(図5参照)で把持し、湿潤フィルム12を幅方向に延伸するクリップテンタ20、湿潤フィルム12をさらに乾燥してフィルム22とする乾燥室25、フィルム22を冷却する冷却室26、及びフィルム22をロール状に巻き取る巻取装置27を、上流側から順に備える。

【0020】

湿潤フィルム12の変形した各側部を切除する切除装置を、流延装置15とピンテンタ16との間に設けてもよい。さらに、ピンテンタ16とクリップテンタ20との間や、クリップテンタ20よりも下流にも、切除装置をそれぞれ配し、ピンテンタ16でのピンの保持跡がある各側部を切除したり、クリップテンタ20でのクリップの把持跡がある各側部を切除してもよい。

【0021】

流延装置15は、流延支持体としてのドラム30と、ドラム30の周面に向けてドープ11を流出する流延ダイ31と、ドラム30の周面に形成された流延膜32を剥ぎ取るために湿潤フィルム12を支持する剥取ローラ35とを、外部空間と仕切るチャンバ36の中に備える。

【0022】

ドラム30は駆動部(図示無し)を有し、この駆動部によって、断面円形の中央に設けられた軸30aを中心に矢線A1で示す周方向に回転する。回転しているドラム30の周面に向けて、流延ダイ31からドープ11が流出すると、ドラム30の周面に流延膜32が形成する。流延ダイ31からドラム30にかけては、ドープ11からなるビードが形成される。ドラム30の回転方向A1におけるビードの上流には、空気を吸引することによりビードの上流側エリアを減圧するチャンバ(図示無し)が備えてある。

【0023】

ドラム30は、温調機37により、周面の温度が制御される。ドラム30の内部には、伝熱媒体が流れる流路が形成されており、温調機37は、伝熱媒体の温度を調整し、ドラム30との間で、伝熱媒体を循環させる。例えば、流延膜32を冷却することにより固化(ゲル化)させるいわゆる冷却流延の場合には、温調機37は伝熱媒体を冷却し、冷却された伝熱媒体をドラム30に送り込む。この送り込みを連続的に行うことにより、伝熱媒体は、ドラム30の内部の流路を巡り、温調機37に戻る。

【0024】

なお、流延支持体は、ドラム30に限定されない。例えば、ドラム30に代えて、バックアップローラ対に掛け渡された無端のバンドを用いてもよい。無端のバンドを流延支持体として用いる場合には、各バックアップローラの内部に伝熱媒体を通過させることにより、バックアップローラを通じてバンドの温度を調整する。流延膜を乾燥して固化させるいわゆる乾燥流延の場合には、ドラム30に代えてバンドを用いることが多い。

【0025】

剥取ローラ35は、長手方向がドラム30の長手方向と平行になるように配される。湿潤フィルム12が搬送方向Z1に引っ張られ、この湿潤フィルム12を剥取ローラ35が周面で支持することにより、流延膜32は所定の位置でドラム30から剥がされる。流延膜32のドラム30からの剥ぎ取りは、冷却流延の場合には、流延膜32の溶媒含有率が概ね200〜300質量%のときに行う。乾燥流延の場合には、流延膜32の溶媒含有率が概ね15〜50質量%のときに行う。

【0026】

流延装置15の内部には、ドープ11、流延膜32、湿潤フィルム12のそれぞれから蒸発して気体となった溶媒を凝縮させる凝縮器(コンデンサ)が備えられる。この凝縮器で液化した溶媒は、チャンバ36の外部に配された回収装置へ案内され、この回収装置で回収される。なお、凝縮器と回収装置との図示は略す。

【0027】

湿潤フィルム12は、ローラ40により、流延装置15からピンテンタ16へ案内される。ピンテンタ16は、湿潤フィルム12の側部に複数のピンを貫通して保持するピンプレート(図示無し)を有し、このピンプレートが所定軌道を走行する。ピンプレートの走行により湿潤フィルム12は搬送される。湿潤フィルム12の搬送路の上方には、乾燥空気を流出するダクト(図示無し)が備えられる。ダクトの下部には、湿潤フィルム12の幅方向に長いスリット状の空気流出口が形成されており、この空気流出口から乾燥空気が出ることにより、搬送されている湿潤フィルム12は徐々に乾燥する。このピンテンタ12では、湿潤フィルム12の溶媒含有率が4質量%以上100質量%以下の範囲となるように、乾燥をすすめることが好ましい。なお、本明細書における溶媒含有率とは、湿潤フィルム12の質量をX、この湿潤フィルム12を乾燥した後の質量をYとするときに、{(X−Y)/Y}×100で求めるいわゆる乾量基準の値である。

【0028】

本実施形態では、湿潤フィルム12をピンテンタ16で乾燥してからクリップテンタ20に案内する。しかし、乾燥流延の場合にはピンテンタ16を用いずともよい。すなわち、乾燥流延の場合には、ピンテンタ16を設けずに、流延装置15からの湿潤フィルム12をクリップテンタ20へ案内してもよい。クリップテンタ20の構成及び作用については、別の図面を用いて後述する。

【0029】

乾燥室25は、湿潤フィルム12を周面で支持するローラ41を複数備える。これら複数のローラ41の中には、周方向に回転する駆動ローラがあり、この駆動ローラの回転により湿潤フィルム12が搬送される。乾燥室25には、加熱された乾燥空気が供給されている。この乾燥室25を通過することにより湿潤フィルム12は乾燥する。冷却室26には、略室温の乾燥空気が供給されている。この冷却室26を通過させることにより、得られたフィルム22を降温させる。温度が低下したフィルム22は、冷却室26から巻取装置27に案内されて巻芯42に巻き取られる。

【0030】

ドープ11は、セルロースアシレートを溶剤に溶解したセルロースアシレート溶液である。このドープ11は、フィルム22となる固形成分として、セルロースアシレートの他に、所定構造をもつ置換体を含む。この所定構造の置換体の量を調整することによりRthを制御する。

【0031】

所定構造とは、糖がグリコシド結合で重合した重合体において、ヒドロキシ基(−OH)の水素が他の原子団に置換された構造をもついわゆる置換体である。また、糖がグリコシド結合で重合した重合体において、カルボキシル基やアルデヒド基がある場合には、所定構造とは、ヒドロキシ基(−OH)が他の原子団に置換された構造をもついわゆる置換体である。なお、この置換体は、ドープ11の中で上記構造に有していればよく、糖の重合とヒドロキシ基の水素の置換との両過程を経たものであるか否かは問わない。また、上記重合体は、基本単位の繰り返し構造をもつものであればよく、オリゴマーとポリマーとのいずれでもよい。したがって、置換体も、オリゴマーとポリマーとのいずれでもよい。なお、グリコシド結合は、α−グルコシド結合とβ−グルコシド結合とのいずれであってもよい。

【0032】

上記所定構造の置換体をドープ11の固形成分として用い、後述のように湿潤フィルム12の昇温を行うことにより、従来用いられてきたレタデーション上昇剤を用いずともセルロースアシレートフィルムのRthを上昇させることができる。この置換体は、フィルム22上に析出することがない。また、この置換体は、溶液製膜過程では湿潤フィルム12及びフィルム22から気化しないので、溶液製膜設備10を汚染することもない。これらの効果は、従来のレタデーション上昇剤はモノマーであるのに対し、上記置換体はオリゴマーもしくはポリマーだからである。

【0033】

この置換体は、従来のレタデーション上昇剤と併用することができる。これにより、従来のレタデーション上昇剤の使用量を従来の使用量よりも非常に低く抑えることができる。この結果、従来のレタデーション上昇剤によるフィルムと溶液製膜設備との各汚染が低減する。

【0034】

上記所定構造の置換体をドープ11に含ませても、ドープ11で油相と水相との相分離が起こらない。したがって、Re、Rthをはじめとする光学特性にムラが無いフィルム22を製造することができる。

【0035】

また、セルロースアシレートがセルローストリアセテート(TAC)である場合には、溶液製膜過程で結晶化が起きる。上記構造の置換体を用いることにより、TACの結晶化を促進することができる。したがって、結晶化度向上に起因するRth上昇が、より確実になるとともに、結晶化を図るために湿潤フィルム12を加熱する場合には加熱時間をより短くしてTACの劣化をより確実に防止することができる。

【0036】

さらに、冷却流延の場合には、上記置換体を用いることにより、流延膜32のゲル化が促進する。したがって、冷却流延における製造効率をさらに高めることができるという効果もある。

【0037】

グリコシド結合で重合している糖の骨格は、環状であることがより好ましい。ただし、この所定構造は、セルロースアシレートとは異なる構造である。

【0038】

上記の糖は、単糖であり、アルドースとケトースとのいずれであってもよい。また、糖は、トリオース(炭素数は3)、テトロース(炭素数は4)、ペントース(炭素数は5)、ヘキソース(炭素数は6)等のいずれでもよいが、中でも、炭素数が6であるヘキソースが好ましく、前述の通り環状骨格をもつものがさらに好ましい。これは、セルロースアシレートのアシル基を除く単位構造と、他の糖に比べて最も近い構造だからである。セルロースアシレートの単位構造と近い構造であるほど、Rthを向上させる効果が大きい。

【0039】

ヘキソースとしては、グルコース(Glc)、マンノース(Man)、ガラクトース(Gal)、フルクトース(Fru)、N−アセチルグルコサミン(GlcNAc)、グルコサミン(GlcN)等が上げられる。

【0040】

糖がグリコシド結合で重合した構造をもつ重合体が、ポリマーである場合には、好ましいポリマーとしては、マンナン、グルコマンナン、グアガム、でんぷん(アミロース、アミロペクチン)、グリコーゲン、ペクチン、キシラン、キチン、アガロース等がある。しかし、ポリマーはこれらに限定されない。中でも特に好ましいものは、マンナン、グルコマンナン、でんぷんである。これらの重合体は非常に安価かつ入手しやすく、ヒドロキシ基における水素の置換も容易かつ低コストで実施することができる。したがって、得られる置換体も従来のレタデーション上昇剤に比べて非常に安価かつ容易に得られる。

【0041】

上記重合体のヒドロキシ基の水素を置換する原子団としての置換基は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アセチル基、アルキルを含み炭素数が8以上30以下であるカルボキシル基、等が好ましい。アルキルを含み炭素数が8以上30以下のカルボキシル基としては、炭素数が8以上30以下の長鎖脂肪酸エステル基がより好ましい。なお、この長鎖脂肪酸エステル基とは、水酸基が脂肪酸とエステルを形成したものである。

【0042】

なお、置換体は、すべてのヒドロキシ基が上記の原子団で置換されていなくでもよい。例えば、一部のヒドロキシ基が、カルボキシル基やアルデヒド基になっていてもよい。

【0043】

第1の実施形態では、セルロースアシレートと、置換基がアセチル基等のアシル基である置換体とをドープ11の固形成分として用いる。セルロースアシレート51におけるアシル基と置換体52におけるアシル基とを同じものにする場合には、図2のように、セルロース55と重合体56とを併せてアシル化57するとよい。つまり、アシル化対象物54を、セルロース55と重合体56との混合物とする。これにより、固形成分58は、セルロースアシレート51と置換体52との混合物として得られる。

【0044】

針葉樹から得られるセルロースには、精製しても通常は上記重合体が含まれている。この含有量は、広葉樹や綿花リンタから得られるセルロースに比べて多い。例えば、マンナンは、針葉樹から得られるセルロースには1%以上の含有量で含まれるが、これに対して広葉樹から得られるセルロースには多くても0.5%程度であり、綿花リンタから得られるセルロースには含まれていない。

【0045】

従来は、セルロースに含まれるマンナン等のヘミセルロースは、位相差フィルムや偏光板保護フィルム等を用途とするセルロースアシレートフィルムを製造するにあたり、含まれていることが好ましくないとされており、これらのヘミセルロースをセルロースから出来る限り除去するようにセルロースの合成及び精製が為されてきた。これに対し、本発明では、マンナン等の上記重合体を積極的に利用し、この重合体から得られる置換体をドープ11の固形成分とする。したがって、針葉樹から得られるセルロースを用いると、新たに加える重合体56ないし置換体52の使用量を低減できるので、コスト等の点からより好ましい。

【0046】

乾燥流延の場合には、流延支持体からの流延膜32の剥ぎ取り力を低く抑える観点により、針葉樹や広葉樹から得られるセルロースを原料とするよりも、綿花リンタから得られるセルロースを用いる方が好ましい。このように綿花リンタから得られるセルロースを原料とする場合であっても、本発明は有効である。針葉樹からのセルロースを原料とすると、Rthの上昇の効果のみならず、より小さい剥ぎ取り力で流延膜32を剥ぎ取ることができる効果もあるので、特に好ましい。

【0047】

図3の線分L1,L2,L3は、互いに異なる置換体52をフィルム22中に含有させた場合である。図3に示すように、フィルム22のRth(単位;nm)と、セルロースアシレート51に対する置換体52の割合(以降、単に「置換体割合」と称する)CS(単位;質量%)とは比例関係にある。したがって、置換体割合CSが多いほど、Rthが高いフィルム22が得られる。そこで、目的とするRthに対応する置換体割合CSを求め、求めた置換体割合CSに基づき、ドープ11における置換体52の量を調整する。このようにして、目的とするRthに応じて、ドープ11における置換体52の量を調整する。

【0048】

線分L1,L2,L3に示すように、置換体52の構造が異なると、置換体割合CSが互いに同じであっても発現するRthの値は異なる。そこで、用いる置換体52毎に、Rthと置換体割合CSとの関係を予め求めておくとよい。これにより、Rthとドープ11における置換体52の量との関係も予め求められる。例えば、目的とするRthをRth(P)とする。Rth(P)を発現する置換体は、線分L1と線分L3との置換体52であるので、これらのいずれも固形成分58に用いることができる。なお、置換体52の使用量を抑えたい場合には、これらのうち、置換体割合CSがより小さい、線分L1の置換体52を選択するとよい。図3には、線分L1の置換体52を選択する場合に、Rth(P)を発現する置換体割合CSにつき、CS(P)を図示してある。

【0049】

原料として用いるセルロースの中に予め重合体が含まれている場合には、この原料をアシル化し、得られたセルロースアシレートにおける置換体割合CSと所定の置換体割合CS(P)との差にあたる分量の置換体を、得られたセルロースアシレートに加えるとよい。

【0050】

所定の置換体につき、図3のようなRthと置換体割合CSとの関係を求める場合には、湿潤フィルム12がフィルム22となるまでの一連の乾燥工程における条件を一定にしてある。図1の溶液製膜設備10でフィルム22を製造する場合には、一連の乾燥工程とは、ピンテンタ16、クリップテンタ20、乾燥室25における各工程であるが、ドラム30からの剥ぎ取りの工程や、各装置間の渡りをも乾燥工程とみなすことがより好ましい。ただし、一連の乾燥工程の中でも、クリップテンタ20における所定工程の条件のみを一定にして、Rthと置換体割合CSとの関係を求めてもよい。置換体52を使用した場合には、一連の乾燥工程の中でもクリップテンタ20における所定工程の条件が、Rthを最も大きく左右するからである。

【0051】

一定量の置換体52をドープ11に含ませた場合の流延膜32は、昇温することによって、高いRthを示すフィルム22となる。ただし、この昇温のタイミングによっては、Rthの上昇幅が小さくなる。図4の横軸である溶媒含有率(単位;質量%)は、湿潤フィルム12を昇温させて所定の温度に達したタイミング、すなわち所定温度到達時に対応する。図4では、横軸の溶媒含有率のタイミングで所定の温度に達した湿潤フィルム12につき、その温度を1分間保持し、得られたフィルム22のRth(単位;nm)を縦軸としている。

【0052】

所定温度に保持する時間を1分間とした場合において、湿潤フィルム12を昇温させて所定温度に達したタイミングが100質量%よりも大きいとき、及び4質量%未満のときには、図4に示すように、Rthは小さな上昇幅にとどまる。これに対して、湿潤フィルム12を昇温させて所定温度に達したタイミングが4質量%以上100質量%以下の範囲であるときには、Rthは大きく上昇する。湿潤フィルム12は、溶媒含有率が4質量%以上100質量%以下の範囲のときには、クリップテンタ20の内部を搬送されているときにあたる。したがって、Rthと置換体割合CSとの関係を求める際には、クリップテンタ20において溶媒含有率が4質量%以上100質量%以下の範囲にある湿潤フィルム12の温度を所定温度にし、この条件を一定にするとよい。

【0053】

図4に示すように、湿潤フィルム12を昇温させて所定温度に達したタイミングが40質量%以上50質量%以下の範囲である場合には、Rthは特に大きく上昇する。また、湿潤フィルム12を昇温させて所定温度に達したタイミングが20質量%以上40質量%以下の範囲や50質量%以上70質量%以下である場合には、40質量%以上50質量%以下の範囲である場合の少なくとも80%のRthになる。したがって、Rthと置換体割合CSとの関係を求める際には、クリップテンタ20において溶媒含有率が20質量%以上70質量%以下の範囲の湿潤フィルム12の温度を所定温度にし、この条件を一定にすることがより好ましく、溶媒含有率が40質量%以上50質量%以下の範囲の湿潤フィルム12の温度を所定温度にし、この条件を一定にすることがさらに好ましく、溶媒含有率が40質量%である湿潤フィルム12の温度を所定温度にし、この条件を一定にすることが特に好ましい。

【0054】

なお、上記所定温度とは、セルロースアシレートと置換体との種類によって異なる。例えば、セルロースアシレートがTACであり、置換体がマンナンアセテートである場合には、所定温度は90℃以上140℃以下の範囲である。また、セルロースアシレートがセルロースダイアセテート(DAC)であり、置換体がキシランアセテートとマンナンアセテートとの質量比1:1の混合物である場合には、所定温度は100℃以上150℃以下の範囲である。上記いずれの場合でも、より好ましい所定温度は90℃以上130℃以下の範囲である。

【0055】

セルロースアシレートがTACである場合には、TACはDACに比べて大きな結晶化度をもつ。したがって、図4の縦軸をTACの結晶化度に置き換えたグラフ(図示無し)は、図4と同様の形状をもつ。このように、TACをセルロースアシレートとして用いた場合には、流延膜32を昇温させて所定温度に達したタイミングが4質量%以上100質量%以下の範囲であるときには、結晶化度は大きく上昇する。そこで、Rthと置換体割合CSとの関係を求める際には、所定温度に達するタイミングをTACの結晶化度を基にして求めてもよい。

【0056】

クリップテンタ20は、図5に示すように、湿潤フィルム12の搬送路を囲むようにしてこの搬送路及び周辺を外部空間と仕切るチャンバ60を備える。チャンバ60は、搬送方向Z1の上流側から順に、予熱エリア61、延伸エリア62、緩和エリア63及び冷却エリア64を有する。ただし、チャンバ60は、各エリア61〜64がそれぞれ独立した空間となるように区画する仕切り部材が内部に設けてあるものではない。各エリア61〜64は、後述のように、クリップ67の走行軌道と、第1〜第4給気室71a〜71d(図6参照)のそれぞれから流出する乾燥空気とにより形成される。

【0057】

クリップテンタ20は、湿潤フィルム12の側部を把持する複数のクリップ67と、クリップ67の走行軌道を成すレール68,69と、乾燥空気を流出するダクト71と、ダクト71に所定条件の乾燥空気を送り込むエア供給部72とを備える。レール68,69は湿潤フィルム12の搬送路の両側に設置される。

【0058】

レール68とレール69とは、所定のレール幅で互いに離間している。レール幅は、予熱エリア61では幅W1と一定であり、延伸エリア62では方向Z1に向かうに従って幅W1から幅W2へと次第に広くなり、緩和エリア63では方向Z1に向かうに従って幅W2から幅W3へと次第に狭くなり、冷却エリア64では幅W3と一定である。このように各レール幅を設定することにより、予熱エリア61では、湿潤フィルム12は一定の幅を保持するように、幅を規制された状態で搬送され、延伸エリア62では、搬送されている湿潤フィルム12は幅方向へ拡げるように延伸される。また、緩和エリア63では、湿潤フィルム12は、幅が小さくされながらも幅を規制された状態で搬送され、冷却エリア64では、幅を一定に保持された状態で搬送される。

【0059】

ただし、予熱エリア61及び冷却エリア64におけるレール幅に関する上記「一定」とは、厳密である必要はない。つまり、予熱エリア61と冷却エリア64とのそれぞれにおいて、上流から下流にかけて幅W1、幅W3でそれぞれ略一定と言える程度にレール幅を若干変化させる態様でもよい。また、緩和エリア63におけるレール幅についても、必ずしも上流から下流にかけて次第に狭くする必要はない。例えば、緩和エリア63では、レール幅が上流から下流にかけて幅W2で略一定といえる程度に若干変化する態様でもよい。

【0060】

複数のクリップ67は、所定の間隔をもってチェーン(図示せず)に取り付けられている。このチェーンは、レール68とレール69とにそれぞれ取り付けられており、レール68,69に沿って移動自在とされている。チェーンは、予熱エリア61よりも上流側に配されるターンホイール73と、冷却エリア64の下流端に配されるスプロケット74とに噛み合っている。スプロケット74が回転することにより、チェーンは連続走行する。チェーンの走行により、クリップ67はレール68,69に沿って移動する。

【0061】

予熱エリア61よりも上流には、クリップ67による湿潤フィルム12の側部の把持を開始する把持開始手段(図示無し)が設けられ、冷却エリア64の下流側には、クリップ67による湿潤フィルム12の側部の把持を解除する把持解除手段(図示無し)が設けられる。これにより、湿潤フィルム12は、予熱エリア61よりも上流でクリップ67に把持され、クリップ67がレール68,69に沿って移動することでZ1方向へ搬送され、各エリア36〜39を順次通過し、各エリア36〜39において所定の処理が施され、冷却エリア64の下流端で把持を解除される。

【0062】

図6に示すように、ダクト71は、湿潤フィルム12の搬送路との間隔が略一定となるように、搬送路の上方に設けられる。ダクト71の下部には、湿潤フィルム12の幅方向Z2に延びたスリット77が形成されており、スリット77はZ1方向に複数設けられている。なお、搬送路の下方にも、搬送路との間隔が略一定となるように、ダクト71と同様の構成をもつダクト(図示無し)を設けてもよく、このダクトでは、各スリットは、上部に形成される。なお、搬送方向Z1と幅方向Z2とは直交するものとする。

【0063】

ダクト71の内部は、複数の仕切り板78により第1〜第4給気室71a〜71dに区画されている。なお、図6では、第1及び第2給気室71a、71bのスリット77はそれぞれ複数であり、第3及び第4給気室71c、71dのスリット77はそれぞれひとつである。しかし、各給気室71a〜71dにおける各スリット77の数はこれに限られない。つまり、第1給気室71aや第2給気室71bに1つのスリット77を設け、第3給気室71cや第4給気室71dに複数のスリット77を設けてもよい。

【0064】

エア供給部72は、ダクト71の第1〜第4給気室71a〜71dに乾燥空気を供給する。エア供給部72は、第1〜第4給気室71a〜71dにそれぞれ供給する各乾燥空気の温度を独立して制御する温調機(図示無し)を備える。この温調機により、所定温度に調節された乾燥空気が、それぞれ第1〜第4給気室71a〜71dを介して各エリア61〜64へ供給される。

【0065】

第2給気室71bからの乾燥空気の供給により、延伸エリア62では、湿潤フィルム12が、所定の温度となるように加熱される。

【0066】

また、第1給気室71aからの乾燥空気の供給により、延伸エリア62へ入る前の湿潤フィルム12を予め加熱する。この予熱エリア61による加熱により、延伸エリア62での延伸が迅速に開始されるようになるとともに、延伸エリア62での延伸の際に、幅方向Z2でより均一な張力が付与されるようになる。

【0067】

緩和エリア63では、両側部の把持による幅の規制に加え、第3給気室71cからの乾燥空気による加熱により、内部に残留した応力(残留応力)が適切に緩和される。この緩和工程では、湿潤フィルム12中の分子配向を所期の状態にする。

【0068】

冷却エリア64では、緩和工程で所期の分子配向となった湿潤フィルム12を、乾燥空気により冷却する。この冷却により、分子が所期の配向状態で固定する。なお、図6では、煩雑さを避けるために、クリップ67やターンホイール73、スプロケット74の図示を略す。

【0069】

目的とするRthをフィルム22に発現させるためには、ピンテンタ16またはクリップテンタ20で湿潤フィルム12の温度を所定温度となるように保持する。所定温度に湿潤フィルム12の温度を保持する保持時間は、おおよそ1分間という短時間でよい。このように、目的とするRthを発現させるための温度保持は、極短い時間で足りるので、Reの変動が抑えられる。したがって、所期のReを発現させるようにクリップテンタ20での諸条件を決定した上で、上記のタイミングでの短時間の温度保持を所期のRth発現のために実施するだけでよい。なお、乾燥室25で湿潤フィルム12を155℃以上200℃以下の範囲とすることで結晶化を促進することは可能ではあるが、これらの場合には、湿潤フィルム12に含まれる添加剤の気化が著しく、さらに、ローラ41の周面で湿潤フィルム12に傷がつきやすく、必ずしも好ましいとはいえない。

【0070】

上記第1の実施形態では、固形成分58は、セルロース55と重合体56とを併せてアシル化57を行い、セルロースアシレート51と置換体52との混合物として得る。しかし、固形成分58を得る方法は、以下の第2の実施形態でもよい。セルロースアシレートと置換基が同じアシル基である置換体とをドープ11の固形成分として用いる場合を例にすると、図7に示すように、セルロース55をアシル化する第1のアシル化61と、重合体56をアシル化する第2のアシル化62とをそれぞれ独立して実施する。第1のアシル化61で得られたセルロースアシレート51と、第2のアシル化62で得られた置換体52とを併せて固形成分58とすることができる。この方法は、置換基がセルロースアシレートとは異なるアシル基である置換体52を用いる場合に適用することができる。

【0071】

第1及び第2の実施形態では、置換体割合とRthとの関係を予め求めるが、この態様に代えて、以下の第3実施形態としてもよい。第3の実施形態では、Rthと、セルロース55に対する重合体56の割合(以下、重合体割合と称する)CPとの関係を予め求める。図8に示す線分L4,L5,L6は、それぞれ互いに異なる重合体56をセルロース55と併せてアシル化57し、得られた各固形成分58を用いてフィルム22を製造した場合の各Rth(単位;nm)のグラフである。横軸は、重合体割合(単位;質量%)である。L4において用いた固形成分58は、図3のL1において用いた固形成分58と同じである。また、L5、L6においてそれぞれ用いた固形成分58は、図3のL2、L3において用いた固形成分58と同じである。

【0072】

図8に示すように、フィルム22のRthと重合体割合CPとは比例関係にある。さらに、L4とL5とL6とは、それぞれ図3のL1とL2とL3と同じ関係にある。このように、重合体割合CPと置換体割合CSとは、Rthとの間で同様の関係をもつ。そこで、目的とするRth(図8におけるRth(P))に対応する重合体割合CPを求め、求めた重合体割合CP(P)に基づき、アシル化対象物54における重合体56の量を調整することにより、ドープ11における置換体52の量を調整してもよい。

【0073】

第1〜第3の実施形態では、いずれも固形成分58として、セルロースアシレートと置換体とを用いる場合である。しかし、ドープ11には、その他の物をさらに加えてもよい。例えば、可塑剤、紫外線吸収剤、マット剤等が挙げられる。

【0074】

本発明は、高いRthを要求される位相差フィルム等の光学補償フィルムを製造する場合に、特に有効である。

【実施例】

【0075】

[実験1]〜[実験16]

[セルロースアシレートドープの作製]

下記の組成物をミキシングタンクに投入し、加熱しながら攪拌して、各成分を溶解または分散しドープ11を調製した。調製したドープ11は、表1に示すサンプル番号A−1〜A−11の11種類である。なお、A−1〜A−11の各ドープ11の溶媒組成は次の通りである。A−1〜A−11の各ドープ11は、表1に示す固形成分58の濃度が20質量%となるよう濃度を調整して調液した。表1に示す固形成分58とはすなわち、セルロースアシレートと、Re上昇剤と、Rth上昇剤と、ポリエステルジオールと、マット剤分散液中のマット剤とである。なお、A−1〜A−11では、Re上昇剤を用いていないので表1では0(ゼロ)と記載している。表1の中で、「CA」はセルロースアシレート、「AA」はアジピン酸(C6)、「EG」はエチレングリコール(C2)、「PG」は1,2−プロピングリコール(C3)をそれぞれ示す。

メチレンクロライド(第1の溶媒成分) 100質量部

メタノール(第2の溶媒成分) 19質量部

1−ブタノール 1質量部

【0076】

[マット剤分散液の調製]

表1の各ドープを調製するために、予めマット剤分散液を調製した。表1のマット剤分散液は、下記の組成物を分散機(図示せず)に投入し、攪拌して各成分を分散して調製した。

【0077】

マット剤分散液の組成

・シリカ粒子分散液(平均粒径16nm) 10.0質量部

“AEROSIL R972”、日本アエロジル(株)製

・メチレンクロライド 72.8質量部

・メタノール 3.9質量部

・ブタノール 0.5質量部

・セルロースアシレートの溶液 10.3質量部

なお、マット剤分散液の組成としての上記「セルロースアシレートの溶液」には、調製すべきA−1〜A−11に用いる表1の各セルロースアシレートと同じセルロースアシレートをそれぞれ用いた。すなわち、A−1〜A−11の各ドープの表1における「CA」と「マット剤分散液」に用いるセルロースアシレートとは、互いに同じものである。

【0078】

マット剤分散液の性としての上記「セルロースアシレートの溶液」の処方は以下である。

・セルロースアシレート 100質量部

・メチレンクロライド(第1の溶媒成分) 100質量部

・メタノール(第2の溶媒成分) 19質量部

・1−ブタノール 1質量部

【0079】

Re上昇剤として以下の化合物を使用した。

【0080】

【化1】

【0081】

【表1】

【0082】

ドープ11を用いてセルロースアシレートフィルムを溶液製膜設備10により以下のように製造した。ドープ11を流延ダイ31の流延口から、−5℃に冷却したドラム30上に流延した。溶媒含有率が略70質量%の状態で流延膜32を剥ぎ取り、湿潤フィルム12の幅方向の両側端をピンテンタ(特開平4−1009号公報の図3に記載のピンテンタ)16で保持し、溶媒含有率が4〜100質量%での湿潤フィルム12の温度を、表2に示す温度に保持した状態で、横方向(搬送方向Z1に垂直な方向)の延伸倍率が約3%となるように一方の側端部を保持するピンと他方の側端部を保持するピンとの間隔を保ちつつ湿潤フィルム12を乾燥した。その後、乾燥室25のロール41間を搬送することにより、さらに乾燥し、厚みが約60μmのフィルム22をそれぞれ作製した。

【0083】

[セルロースアシレートフィルム22の光学特性評価方法]

得られたフィルム22の光学特性の評価を、以下の方法で実施した。

【0084】

[面内のレタデーションRe、厚み方向のレタデーションRth]

得られた各フィルム22から、30mm×40mmの試料をサンプリングした。試料を、25℃、60%RH(相対湿度)で2時間調湿し、Re(λ)は、自動複屈折計KOBRA 21ADH(王子計測機器(株)製)において波長λnmの光をフィルム法線方向に入射させて測定した。また、Rth(λ)は、前記Re(λ)と、面内の遅相軸を傾斜軸としてフィルム法線方向に対して+40°傾斜した方向から波長λnmの光を入射させて測定したレタデーション値と、および面内の遅相軸を傾斜軸としてフィルム法線方向に対して−40°傾斜した方向から波長λnmの光を入射させて測定したレタデーション値との計3つの方向で測定したレタデーション値を基に、平均屈折率の仮定値1.48および厚みを自動複屈折計KOBRA 21ADHに入力し算出した。

【0085】

表2の「CA単体を基準としたときのRe(nm)の上昇割合%」、及び「CA単体を基準としたときのRth(nm)の上昇割合%」は、ポリエステルジオール、マット剤を表1の割合で含有し、Re上昇剤、Rth上昇剤を含有しないセルロースアシレート単体のRe(nm)とRth(nm)を基準に算出した。

【0086】

(フィルムの面状)

得られたフィルムの面状をヘイズ測定により評価した。ヘイズ測定を行った。各ヘイズの測定は、試料400mm×80mmをフィルム両面に流動パラフィンを塗布してガラス板で挟み込んだ後に、25℃相対湿度60%でヘイズメーター(HGM−2DP、スガ試験機)を用いてJIS K−6714に従って測定した。フィルムを挟み込まない流動パラフィンのみとガラス板の測定値をブランクとした。その結果を下記の基準に従って評価し、その結果を表2に記載する。

◎:ヘイズが1.0以下

○:ヘイズが1.0より大きく1.3以下

△:ヘイズが1.3より大きく1.5以下

×:ヘイズが1.5以上

【0087】

【表2】

【0088】

[比較実験1]〜[比較実験6]

本発明に対する比較の実験として、比較実験1〜比較実験6を実施した。まず、セルロースアシレートとその他の固形成分と溶媒とを用いてサンプル番号がA−12,A−13のドープを実験1〜実験16と同様の方法で調製した。なお、A−12,A−13の溶媒組成と固形成分の濃度とは実験1〜実験16における溶媒組成と同じである。A−12,A−13のマット剤分散液において用いた各セルロースアシレートは、表1のA−12,A−13の「CA」と同じものである。

【0089】

溶媒含有率が4〜100質量%の湿潤フィルム12の温度を、表2の比較実験1〜比較実験4に示す温度に保持した他は、実験1〜実験16と同様にしてフィルムを製造した。また、A−1のドープ11を流延して、溶媒含有率が4〜100質量%の湿潤フィルムの温度を、表2の比較実験5,比較実験6に示す温度に保持した他は、実験1〜16と同様にしてフィルムを製造した。

【0090】

比較実験1〜比較実験6でそれぞれ得られたフィルムについて、実験1〜実験16と同様の評価を実施した。評価結果は、表2に示す通りである。

【0091】

表2に示すように、本発明により、Reの上昇を抑え、Rthを選択的に上昇させることができ、さらに、置換体52の含有量を調整することで良好な面状を備えたフィルム22を得ることができた。

【符号の説明】

【0092】

10 溶液製膜設備

11 ドープ

15 流延装置

20 クリップテンタ

22 フィルム

【技術分野】

【0001】

本発明は、セルロースアシレートフィルムの製造方法に関し、特に光学補償フィルムとして用いるセルロースアシレートフィルムの製造方法に関する。

【背景技術】

【0002】

セルロースアシレートフィルムは、液晶ディスプレイにおける液晶層の位相差と合わせることにより、液晶層を通過した後の楕円偏光を直線偏光に近い状態へ変換する位相差フィルム等の光学補償フィルムとして用いられている。このような光学補償フィルムは、偏光板において偏光膜の保護フィルムとしても用いられることがある。

【0003】

ポリマーフィルムの製造方法としては、周知の通り溶融製膜方法と溶液製膜方法とがあるが、セルロースアシレートフィルムは、主に溶液製膜方法により製造される。光学補償フィルムには優れた光学特性が求められ、溶液製膜による方が溶融製膜によるよりも優れた光学特性をもつセルロースアシレートフィルムを製造することができるからである。

【0004】

光学特性の中にはレタデーションがあり、フィルムのレタデーションには、面内レタデーションReと厚み方向レタデーションRthとがある。Reは、フィルムの厚み方向に直交する方向、すなわちフィルム面に沿う方向におけるレタデーションであり、下記式(1)により求める。また、Rthは、フィルムの厚み方向におけるレタデーションであり、下記式(2)により求める。なお、複屈折を示すフィルムに光を入射したときには、遅相軸と進相軸とがあり、下記式(1)、(2)においては、nxはフィルム面内の遅相軸方向における屈折率、nyは進相軸方向における屈折率、nzはフィルムの厚み方向における屈折率、dはフィルムの厚み(nm)である。

Re=(nx−ny)×d・・・(1)

Rth={(nx+ny)/2−nz}×d・・・(2)

【0005】

光学補償フィルムの用途では、光学特性の中でもRthが重視されるようになってきている。例えば、光学補償フィルムとともに用いる他のフィルムの光学特性や液晶化合物の種類に応じて、光学補償フィルムをRthに基づいて選択することができるように、Rthが異なる種々のフィルムが望まれる。

【0006】

しかし、光学特性の中でもRthは制御しにくいという問題がある。例えば、長尺のフィルムを製造するにあたり、Reについては、張力付与による搬送方向や幅方向での延伸処理により制御することができるが、Rthはこのような延伸処理での張力調整では制御しきれず上昇させることができない。仮に延伸処理での張力調整でRthを上昇させることができるとしても、張力調整に伴いReも変動してしまうので、所期のReが発現しなくなる。

【0007】

そこで、所定構造の化合物をレタデーション上昇剤としてフィルム中に含有させることによりRthを上昇させる方法が提案されている(例えば、特許文献1参照)。また、セルロースアシレートの中でもセルロースアセテートに限ると、酢化度を上げることによりRthをある程度上げることができる(例えば、特許文献2参照)。さらにまた、高いRthを発現させる方法として、フィルムを所定温度に加熱することにより0.9〜1.8という所定範囲の結晶化度をもつフィルムにする方法が提案されている(特許文献3参照)。この特許文献3の方法では、溶液製膜過程で、流延方向または幅方向にフィルムを10%以上延伸する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−344655号公報

【特許文献2】特開2007−072390号公報

【特許文献3】特開2007−084653号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、特許文献1に提案されるような従来のレタデーション上昇剤を用いると、ReとRthとが併せて変化してしまい、Rthを選択的に制御したい場合には適さない。また、溶液製膜における乾燥工程等でRth上昇剤がフィルム上に析出したり、気化して装置に付着して固まるなどの問題もある。さらに、このようなレタデーション上昇剤は、高価であり、ドープにおけるセルロースアシレートと添加剤との相分離を招くこともある。このような相分離は、フィルムにおける光学特性のムラの原因となる。したがって、従来のレタデーション上昇剤は、できるだけ使用量を抑えることが好ましい。

【0010】

また、酢化度は、セルロースアシレートの中でもアシル基がアセチル基であるものに限定されるファクタである。このため、特許文献2の方法では、アセチル基とは異なるアシル基をもつセルロースアシレートについてのRthの制御はできない。さらに、セルロースアセテートについては、酢化度とRthとの間にはある程度の相関性はあるものの、互いに同じ酢化度をもつセルロースアシレートであっても、それぞれから得られるフィルムが、互いに異なるRthを発現することが多い。したがって、酢化度のみでRthを制御することはできない。

【0011】

一方、Reは、従来、その値の制御が重要とされており、フィルム製品の分類の指標にされることがある。そして、溶液製膜過程における延伸工程での延伸倍率は、Reに大きく影響する因子であり、延伸倍率を変えるとReが変わる。また、延伸工程では、フィルムを加熱して昇温させるが、この温度もReに大きく影響を及ぼす因子である。このように延伸工程では所期のReを発現させるために延伸倍率やフィルムの温度が設定されるにもかかわらず、Reに加えてRthをもこれらの因子で制御しようとすると、延伸工程での条件設定は困難を極める。したがって、特許文献3の方法によると、Rthを高めることはできても、製造しようとするフィルムの品種が多くなるほど、各品種に応じて延伸工程での条件を見いだすことには困難が伴う。

【0012】

そこで本発明は、これまで使用されてきたレタデーション上昇剤の使用量を抑えることでReの上昇を抑え、Rthが選択的に制御されたセルロースアシレートフィルムを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明は、グリコシド結合による糖の重合体におけるヒドロキシ基の水素が他の原子団に置換されている置換体であってセルロースアシレートと異なる前記置換体を含むセルロースアシレート溶液を、支持体に流延して、溶剤を含んだ湿潤フィルムとして前記支持体から剥がす流延工程と、前記湿潤フィルムを乾燥することによりセルロースアシレートフィルムとする乾燥工程とを有し、この乾燥工程で溶媒含有率が100質量%から4質量%に減少する間の前記湿潤フィルムを70℃以上150℃以下の範囲の温度となるように加熱することを特徴として構成されている。

【0014】

このセルロースアシレートフィルムの製造方法では、セルロースアシレートフィルムのフィルム面内の遅相軸方向における屈折率をnx、進相軸方向における屈折率をny、フィルムの厚み方向における屈折率をnz、フィルムの厚みをd(nm)とするときに、前記セルロースアシレート溶液における前記置換体は、製造するフィルムの{(nx+ny)/2−nz}×dで求める厚み方向レタデーションRthに応じて量が調整されてあることが好ましい。前記乾燥工程を一定の条件で行った場合の厚み方向レタデーションRthと前記置換体の量との関係を予め求め、求めた関係に基づきドープにおける前記置換体の量を決定することが好ましい。

【0015】

糖は、ヘキソースであることが好ましく、環状骨格をもつことが好ましい。重合体はマンナンとグルコマンナンとでんぷんとのいずれかひとつであることが好ましい。原子団は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アゼチル基、炭素数が8以上30以下の長鎖脂肪酸エステル基の少なくともいずれかひとつであることが好ましい。

【0016】

前記重合体が所定量含まれるセルロースをアシル化することにより、前記置換体が所定量含まれるセルロースアシレートとし、このセルロースアシレートを前記溶剤に溶解して前記セルロースアシレート溶液をつくることが好ましい。

【発明の効果】

【0017】

本発明によると、これまで使用されてきたレタデーション上昇剤の使用量を抑えることでReの上昇を抑え、Rthが選択的に制御されたセルロースアシレートフィルムを簡易に製造することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を実施した溶液製膜設備の概略図である。

【図2】ドープの固形成分をつくる第1の態様の説明図である。

【図3】セルロースアシレートに対する置換体の割合CS(単位;質量%)と、フィルムのRth(単位;nm)との関係を示すグラフである。

【図4】湿潤フィルムの所定温度到達時における溶媒含有率(単位;質量%)と、所定温度到達後、1分間所定温度を保持して得られたフィルムのRth(単位;nm)との関係を示すグラフである。

【図5】クリップテンタの概略図である。

【図6】図5のVI−VI線に沿う断面図である。

【図7】ドープの固形成分をつくる第2の態様の説明図である。

【図8】セルロースに対する重合体の割合CP(単位;質量%)と、フィルムのRth(単位;nm)との関係を示すグラフである。

【発明を実施するための形態】

【0019】

図1の溶液製膜設備10は、ドープ11からフィルム22を製造する。ドープ11はセルロースアシレートが溶媒に溶解したものである。溶液製膜設備10は、ドープ11から湿潤フィルム12を形成する流延装置15、湿潤フィルム12の各側部をピン(図示せず)で保持して湿潤フィルム12を乾燥するピンテンタ16、湿潤フィルム12の各側部をクリップ67(図5参照)で把持し、湿潤フィルム12を幅方向に延伸するクリップテンタ20、湿潤フィルム12をさらに乾燥してフィルム22とする乾燥室25、フィルム22を冷却する冷却室26、及びフィルム22をロール状に巻き取る巻取装置27を、上流側から順に備える。

【0020】

湿潤フィルム12の変形した各側部を切除する切除装置を、流延装置15とピンテンタ16との間に設けてもよい。さらに、ピンテンタ16とクリップテンタ20との間や、クリップテンタ20よりも下流にも、切除装置をそれぞれ配し、ピンテンタ16でのピンの保持跡がある各側部を切除したり、クリップテンタ20でのクリップの把持跡がある各側部を切除してもよい。

【0021】

流延装置15は、流延支持体としてのドラム30と、ドラム30の周面に向けてドープ11を流出する流延ダイ31と、ドラム30の周面に形成された流延膜32を剥ぎ取るために湿潤フィルム12を支持する剥取ローラ35とを、外部空間と仕切るチャンバ36の中に備える。

【0022】

ドラム30は駆動部(図示無し)を有し、この駆動部によって、断面円形の中央に設けられた軸30aを中心に矢線A1で示す周方向に回転する。回転しているドラム30の周面に向けて、流延ダイ31からドープ11が流出すると、ドラム30の周面に流延膜32が形成する。流延ダイ31からドラム30にかけては、ドープ11からなるビードが形成される。ドラム30の回転方向A1におけるビードの上流には、空気を吸引することによりビードの上流側エリアを減圧するチャンバ(図示無し)が備えてある。

【0023】

ドラム30は、温調機37により、周面の温度が制御される。ドラム30の内部には、伝熱媒体が流れる流路が形成されており、温調機37は、伝熱媒体の温度を調整し、ドラム30との間で、伝熱媒体を循環させる。例えば、流延膜32を冷却することにより固化(ゲル化)させるいわゆる冷却流延の場合には、温調機37は伝熱媒体を冷却し、冷却された伝熱媒体をドラム30に送り込む。この送り込みを連続的に行うことにより、伝熱媒体は、ドラム30の内部の流路を巡り、温調機37に戻る。

【0024】

なお、流延支持体は、ドラム30に限定されない。例えば、ドラム30に代えて、バックアップローラ対に掛け渡された無端のバンドを用いてもよい。無端のバンドを流延支持体として用いる場合には、各バックアップローラの内部に伝熱媒体を通過させることにより、バックアップローラを通じてバンドの温度を調整する。流延膜を乾燥して固化させるいわゆる乾燥流延の場合には、ドラム30に代えてバンドを用いることが多い。

【0025】

剥取ローラ35は、長手方向がドラム30の長手方向と平行になるように配される。湿潤フィルム12が搬送方向Z1に引っ張られ、この湿潤フィルム12を剥取ローラ35が周面で支持することにより、流延膜32は所定の位置でドラム30から剥がされる。流延膜32のドラム30からの剥ぎ取りは、冷却流延の場合には、流延膜32の溶媒含有率が概ね200〜300質量%のときに行う。乾燥流延の場合には、流延膜32の溶媒含有率が概ね15〜50質量%のときに行う。

【0026】

流延装置15の内部には、ドープ11、流延膜32、湿潤フィルム12のそれぞれから蒸発して気体となった溶媒を凝縮させる凝縮器(コンデンサ)が備えられる。この凝縮器で液化した溶媒は、チャンバ36の外部に配された回収装置へ案内され、この回収装置で回収される。なお、凝縮器と回収装置との図示は略す。

【0027】

湿潤フィルム12は、ローラ40により、流延装置15からピンテンタ16へ案内される。ピンテンタ16は、湿潤フィルム12の側部に複数のピンを貫通して保持するピンプレート(図示無し)を有し、このピンプレートが所定軌道を走行する。ピンプレートの走行により湿潤フィルム12は搬送される。湿潤フィルム12の搬送路の上方には、乾燥空気を流出するダクト(図示無し)が備えられる。ダクトの下部には、湿潤フィルム12の幅方向に長いスリット状の空気流出口が形成されており、この空気流出口から乾燥空気が出ることにより、搬送されている湿潤フィルム12は徐々に乾燥する。このピンテンタ12では、湿潤フィルム12の溶媒含有率が4質量%以上100質量%以下の範囲となるように、乾燥をすすめることが好ましい。なお、本明細書における溶媒含有率とは、湿潤フィルム12の質量をX、この湿潤フィルム12を乾燥した後の質量をYとするときに、{(X−Y)/Y}×100で求めるいわゆる乾量基準の値である。

【0028】

本実施形態では、湿潤フィルム12をピンテンタ16で乾燥してからクリップテンタ20に案内する。しかし、乾燥流延の場合にはピンテンタ16を用いずともよい。すなわち、乾燥流延の場合には、ピンテンタ16を設けずに、流延装置15からの湿潤フィルム12をクリップテンタ20へ案内してもよい。クリップテンタ20の構成及び作用については、別の図面を用いて後述する。

【0029】

乾燥室25は、湿潤フィルム12を周面で支持するローラ41を複数備える。これら複数のローラ41の中には、周方向に回転する駆動ローラがあり、この駆動ローラの回転により湿潤フィルム12が搬送される。乾燥室25には、加熱された乾燥空気が供給されている。この乾燥室25を通過することにより湿潤フィルム12は乾燥する。冷却室26には、略室温の乾燥空気が供給されている。この冷却室26を通過させることにより、得られたフィルム22を降温させる。温度が低下したフィルム22は、冷却室26から巻取装置27に案内されて巻芯42に巻き取られる。

【0030】

ドープ11は、セルロースアシレートを溶剤に溶解したセルロースアシレート溶液である。このドープ11は、フィルム22となる固形成分として、セルロースアシレートの他に、所定構造をもつ置換体を含む。この所定構造の置換体の量を調整することによりRthを制御する。

【0031】

所定構造とは、糖がグリコシド結合で重合した重合体において、ヒドロキシ基(−OH)の水素が他の原子団に置換された構造をもついわゆる置換体である。また、糖がグリコシド結合で重合した重合体において、カルボキシル基やアルデヒド基がある場合には、所定構造とは、ヒドロキシ基(−OH)が他の原子団に置換された構造をもついわゆる置換体である。なお、この置換体は、ドープ11の中で上記構造に有していればよく、糖の重合とヒドロキシ基の水素の置換との両過程を経たものであるか否かは問わない。また、上記重合体は、基本単位の繰り返し構造をもつものであればよく、オリゴマーとポリマーとのいずれでもよい。したがって、置換体も、オリゴマーとポリマーとのいずれでもよい。なお、グリコシド結合は、α−グルコシド結合とβ−グルコシド結合とのいずれであってもよい。

【0032】

上記所定構造の置換体をドープ11の固形成分として用い、後述のように湿潤フィルム12の昇温を行うことにより、従来用いられてきたレタデーション上昇剤を用いずともセルロースアシレートフィルムのRthを上昇させることができる。この置換体は、フィルム22上に析出することがない。また、この置換体は、溶液製膜過程では湿潤フィルム12及びフィルム22から気化しないので、溶液製膜設備10を汚染することもない。これらの効果は、従来のレタデーション上昇剤はモノマーであるのに対し、上記置換体はオリゴマーもしくはポリマーだからである。

【0033】

この置換体は、従来のレタデーション上昇剤と併用することができる。これにより、従来のレタデーション上昇剤の使用量を従来の使用量よりも非常に低く抑えることができる。この結果、従来のレタデーション上昇剤によるフィルムと溶液製膜設備との各汚染が低減する。

【0034】

上記所定構造の置換体をドープ11に含ませても、ドープ11で油相と水相との相分離が起こらない。したがって、Re、Rthをはじめとする光学特性にムラが無いフィルム22を製造することができる。

【0035】

また、セルロースアシレートがセルローストリアセテート(TAC)である場合には、溶液製膜過程で結晶化が起きる。上記構造の置換体を用いることにより、TACの結晶化を促進することができる。したがって、結晶化度向上に起因するRth上昇が、より確実になるとともに、結晶化を図るために湿潤フィルム12を加熱する場合には加熱時間をより短くしてTACの劣化をより確実に防止することができる。

【0036】

さらに、冷却流延の場合には、上記置換体を用いることにより、流延膜32のゲル化が促進する。したがって、冷却流延における製造効率をさらに高めることができるという効果もある。

【0037】

グリコシド結合で重合している糖の骨格は、環状であることがより好ましい。ただし、この所定構造は、セルロースアシレートとは異なる構造である。

【0038】

上記の糖は、単糖であり、アルドースとケトースとのいずれであってもよい。また、糖は、トリオース(炭素数は3)、テトロース(炭素数は4)、ペントース(炭素数は5)、ヘキソース(炭素数は6)等のいずれでもよいが、中でも、炭素数が6であるヘキソースが好ましく、前述の通り環状骨格をもつものがさらに好ましい。これは、セルロースアシレートのアシル基を除く単位構造と、他の糖に比べて最も近い構造だからである。セルロースアシレートの単位構造と近い構造であるほど、Rthを向上させる効果が大きい。

【0039】

ヘキソースとしては、グルコース(Glc)、マンノース(Man)、ガラクトース(Gal)、フルクトース(Fru)、N−アセチルグルコサミン(GlcNAc)、グルコサミン(GlcN)等が上げられる。

【0040】

糖がグリコシド結合で重合した構造をもつ重合体が、ポリマーである場合には、好ましいポリマーとしては、マンナン、グルコマンナン、グアガム、でんぷん(アミロース、アミロペクチン)、グリコーゲン、ペクチン、キシラン、キチン、アガロース等がある。しかし、ポリマーはこれらに限定されない。中でも特に好ましいものは、マンナン、グルコマンナン、でんぷんである。これらの重合体は非常に安価かつ入手しやすく、ヒドロキシ基における水素の置換も容易かつ低コストで実施することができる。したがって、得られる置換体も従来のレタデーション上昇剤に比べて非常に安価かつ容易に得られる。

【0041】

上記重合体のヒドロキシ基の水素を置換する原子団としての置換基は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アセチル基、アルキルを含み炭素数が8以上30以下であるカルボキシル基、等が好ましい。アルキルを含み炭素数が8以上30以下のカルボキシル基としては、炭素数が8以上30以下の長鎖脂肪酸エステル基がより好ましい。なお、この長鎖脂肪酸エステル基とは、水酸基が脂肪酸とエステルを形成したものである。

【0042】

なお、置換体は、すべてのヒドロキシ基が上記の原子団で置換されていなくでもよい。例えば、一部のヒドロキシ基が、カルボキシル基やアルデヒド基になっていてもよい。

【0043】

第1の実施形態では、セルロースアシレートと、置換基がアセチル基等のアシル基である置換体とをドープ11の固形成分として用いる。セルロースアシレート51におけるアシル基と置換体52におけるアシル基とを同じものにする場合には、図2のように、セルロース55と重合体56とを併せてアシル化57するとよい。つまり、アシル化対象物54を、セルロース55と重合体56との混合物とする。これにより、固形成分58は、セルロースアシレート51と置換体52との混合物として得られる。

【0044】

針葉樹から得られるセルロースには、精製しても通常は上記重合体が含まれている。この含有量は、広葉樹や綿花リンタから得られるセルロースに比べて多い。例えば、マンナンは、針葉樹から得られるセルロースには1%以上の含有量で含まれるが、これに対して広葉樹から得られるセルロースには多くても0.5%程度であり、綿花リンタから得られるセルロースには含まれていない。

【0045】

従来は、セルロースに含まれるマンナン等のヘミセルロースは、位相差フィルムや偏光板保護フィルム等を用途とするセルロースアシレートフィルムを製造するにあたり、含まれていることが好ましくないとされており、これらのヘミセルロースをセルロースから出来る限り除去するようにセルロースの合成及び精製が為されてきた。これに対し、本発明では、マンナン等の上記重合体を積極的に利用し、この重合体から得られる置換体をドープ11の固形成分とする。したがって、針葉樹から得られるセルロースを用いると、新たに加える重合体56ないし置換体52の使用量を低減できるので、コスト等の点からより好ましい。

【0046】

乾燥流延の場合には、流延支持体からの流延膜32の剥ぎ取り力を低く抑える観点により、針葉樹や広葉樹から得られるセルロースを原料とするよりも、綿花リンタから得られるセルロースを用いる方が好ましい。このように綿花リンタから得られるセルロースを原料とする場合であっても、本発明は有効である。針葉樹からのセルロースを原料とすると、Rthの上昇の効果のみならず、より小さい剥ぎ取り力で流延膜32を剥ぎ取ることができる効果もあるので、特に好ましい。

【0047】

図3の線分L1,L2,L3は、互いに異なる置換体52をフィルム22中に含有させた場合である。図3に示すように、フィルム22のRth(単位;nm)と、セルロースアシレート51に対する置換体52の割合(以降、単に「置換体割合」と称する)CS(単位;質量%)とは比例関係にある。したがって、置換体割合CSが多いほど、Rthが高いフィルム22が得られる。そこで、目的とするRthに対応する置換体割合CSを求め、求めた置換体割合CSに基づき、ドープ11における置換体52の量を調整する。このようにして、目的とするRthに応じて、ドープ11における置換体52の量を調整する。

【0048】

線分L1,L2,L3に示すように、置換体52の構造が異なると、置換体割合CSが互いに同じであっても発現するRthの値は異なる。そこで、用いる置換体52毎に、Rthと置換体割合CSとの関係を予め求めておくとよい。これにより、Rthとドープ11における置換体52の量との関係も予め求められる。例えば、目的とするRthをRth(P)とする。Rth(P)を発現する置換体は、線分L1と線分L3との置換体52であるので、これらのいずれも固形成分58に用いることができる。なお、置換体52の使用量を抑えたい場合には、これらのうち、置換体割合CSがより小さい、線分L1の置換体52を選択するとよい。図3には、線分L1の置換体52を選択する場合に、Rth(P)を発現する置換体割合CSにつき、CS(P)を図示してある。

【0049】

原料として用いるセルロースの中に予め重合体が含まれている場合には、この原料をアシル化し、得られたセルロースアシレートにおける置換体割合CSと所定の置換体割合CS(P)との差にあたる分量の置換体を、得られたセルロースアシレートに加えるとよい。

【0050】

所定の置換体につき、図3のようなRthと置換体割合CSとの関係を求める場合には、湿潤フィルム12がフィルム22となるまでの一連の乾燥工程における条件を一定にしてある。図1の溶液製膜設備10でフィルム22を製造する場合には、一連の乾燥工程とは、ピンテンタ16、クリップテンタ20、乾燥室25における各工程であるが、ドラム30からの剥ぎ取りの工程や、各装置間の渡りをも乾燥工程とみなすことがより好ましい。ただし、一連の乾燥工程の中でも、クリップテンタ20における所定工程の条件のみを一定にして、Rthと置換体割合CSとの関係を求めてもよい。置換体52を使用した場合には、一連の乾燥工程の中でもクリップテンタ20における所定工程の条件が、Rthを最も大きく左右するからである。

【0051】

一定量の置換体52をドープ11に含ませた場合の流延膜32は、昇温することによって、高いRthを示すフィルム22となる。ただし、この昇温のタイミングによっては、Rthの上昇幅が小さくなる。図4の横軸である溶媒含有率(単位;質量%)は、湿潤フィルム12を昇温させて所定の温度に達したタイミング、すなわち所定温度到達時に対応する。図4では、横軸の溶媒含有率のタイミングで所定の温度に達した湿潤フィルム12につき、その温度を1分間保持し、得られたフィルム22のRth(単位;nm)を縦軸としている。

【0052】

所定温度に保持する時間を1分間とした場合において、湿潤フィルム12を昇温させて所定温度に達したタイミングが100質量%よりも大きいとき、及び4質量%未満のときには、図4に示すように、Rthは小さな上昇幅にとどまる。これに対して、湿潤フィルム12を昇温させて所定温度に達したタイミングが4質量%以上100質量%以下の範囲であるときには、Rthは大きく上昇する。湿潤フィルム12は、溶媒含有率が4質量%以上100質量%以下の範囲のときには、クリップテンタ20の内部を搬送されているときにあたる。したがって、Rthと置換体割合CSとの関係を求める際には、クリップテンタ20において溶媒含有率が4質量%以上100質量%以下の範囲にある湿潤フィルム12の温度を所定温度にし、この条件を一定にするとよい。

【0053】

図4に示すように、湿潤フィルム12を昇温させて所定温度に達したタイミングが40質量%以上50質量%以下の範囲である場合には、Rthは特に大きく上昇する。また、湿潤フィルム12を昇温させて所定温度に達したタイミングが20質量%以上40質量%以下の範囲や50質量%以上70質量%以下である場合には、40質量%以上50質量%以下の範囲である場合の少なくとも80%のRthになる。したがって、Rthと置換体割合CSとの関係を求める際には、クリップテンタ20において溶媒含有率が20質量%以上70質量%以下の範囲の湿潤フィルム12の温度を所定温度にし、この条件を一定にすることがより好ましく、溶媒含有率が40質量%以上50質量%以下の範囲の湿潤フィルム12の温度を所定温度にし、この条件を一定にすることがさらに好ましく、溶媒含有率が40質量%である湿潤フィルム12の温度を所定温度にし、この条件を一定にすることが特に好ましい。

【0054】

なお、上記所定温度とは、セルロースアシレートと置換体との種類によって異なる。例えば、セルロースアシレートがTACであり、置換体がマンナンアセテートである場合には、所定温度は90℃以上140℃以下の範囲である。また、セルロースアシレートがセルロースダイアセテート(DAC)であり、置換体がキシランアセテートとマンナンアセテートとの質量比1:1の混合物である場合には、所定温度は100℃以上150℃以下の範囲である。上記いずれの場合でも、より好ましい所定温度は90℃以上130℃以下の範囲である。

【0055】

セルロースアシレートがTACである場合には、TACはDACに比べて大きな結晶化度をもつ。したがって、図4の縦軸をTACの結晶化度に置き換えたグラフ(図示無し)は、図4と同様の形状をもつ。このように、TACをセルロースアシレートとして用いた場合には、流延膜32を昇温させて所定温度に達したタイミングが4質量%以上100質量%以下の範囲であるときには、結晶化度は大きく上昇する。そこで、Rthと置換体割合CSとの関係を求める際には、所定温度に達するタイミングをTACの結晶化度を基にして求めてもよい。

【0056】

クリップテンタ20は、図5に示すように、湿潤フィルム12の搬送路を囲むようにしてこの搬送路及び周辺を外部空間と仕切るチャンバ60を備える。チャンバ60は、搬送方向Z1の上流側から順に、予熱エリア61、延伸エリア62、緩和エリア63及び冷却エリア64を有する。ただし、チャンバ60は、各エリア61〜64がそれぞれ独立した空間となるように区画する仕切り部材が内部に設けてあるものではない。各エリア61〜64は、後述のように、クリップ67の走行軌道と、第1〜第4給気室71a〜71d(図6参照)のそれぞれから流出する乾燥空気とにより形成される。

【0057】

クリップテンタ20は、湿潤フィルム12の側部を把持する複数のクリップ67と、クリップ67の走行軌道を成すレール68,69と、乾燥空気を流出するダクト71と、ダクト71に所定条件の乾燥空気を送り込むエア供給部72とを備える。レール68,69は湿潤フィルム12の搬送路の両側に設置される。

【0058】

レール68とレール69とは、所定のレール幅で互いに離間している。レール幅は、予熱エリア61では幅W1と一定であり、延伸エリア62では方向Z1に向かうに従って幅W1から幅W2へと次第に広くなり、緩和エリア63では方向Z1に向かうに従って幅W2から幅W3へと次第に狭くなり、冷却エリア64では幅W3と一定である。このように各レール幅を設定することにより、予熱エリア61では、湿潤フィルム12は一定の幅を保持するように、幅を規制された状態で搬送され、延伸エリア62では、搬送されている湿潤フィルム12は幅方向へ拡げるように延伸される。また、緩和エリア63では、湿潤フィルム12は、幅が小さくされながらも幅を規制された状態で搬送され、冷却エリア64では、幅を一定に保持された状態で搬送される。

【0059】

ただし、予熱エリア61及び冷却エリア64におけるレール幅に関する上記「一定」とは、厳密である必要はない。つまり、予熱エリア61と冷却エリア64とのそれぞれにおいて、上流から下流にかけて幅W1、幅W3でそれぞれ略一定と言える程度にレール幅を若干変化させる態様でもよい。また、緩和エリア63におけるレール幅についても、必ずしも上流から下流にかけて次第に狭くする必要はない。例えば、緩和エリア63では、レール幅が上流から下流にかけて幅W2で略一定といえる程度に若干変化する態様でもよい。

【0060】

複数のクリップ67は、所定の間隔をもってチェーン(図示せず)に取り付けられている。このチェーンは、レール68とレール69とにそれぞれ取り付けられており、レール68,69に沿って移動自在とされている。チェーンは、予熱エリア61よりも上流側に配されるターンホイール73と、冷却エリア64の下流端に配されるスプロケット74とに噛み合っている。スプロケット74が回転することにより、チェーンは連続走行する。チェーンの走行により、クリップ67はレール68,69に沿って移動する。

【0061】

予熱エリア61よりも上流には、クリップ67による湿潤フィルム12の側部の把持を開始する把持開始手段(図示無し)が設けられ、冷却エリア64の下流側には、クリップ67による湿潤フィルム12の側部の把持を解除する把持解除手段(図示無し)が設けられる。これにより、湿潤フィルム12は、予熱エリア61よりも上流でクリップ67に把持され、クリップ67がレール68,69に沿って移動することでZ1方向へ搬送され、各エリア36〜39を順次通過し、各エリア36〜39において所定の処理が施され、冷却エリア64の下流端で把持を解除される。

【0062】

図6に示すように、ダクト71は、湿潤フィルム12の搬送路との間隔が略一定となるように、搬送路の上方に設けられる。ダクト71の下部には、湿潤フィルム12の幅方向Z2に延びたスリット77が形成されており、スリット77はZ1方向に複数設けられている。なお、搬送路の下方にも、搬送路との間隔が略一定となるように、ダクト71と同様の構成をもつダクト(図示無し)を設けてもよく、このダクトでは、各スリットは、上部に形成される。なお、搬送方向Z1と幅方向Z2とは直交するものとする。

【0063】

ダクト71の内部は、複数の仕切り板78により第1〜第4給気室71a〜71dに区画されている。なお、図6では、第1及び第2給気室71a、71bのスリット77はそれぞれ複数であり、第3及び第4給気室71c、71dのスリット77はそれぞれひとつである。しかし、各給気室71a〜71dにおける各スリット77の数はこれに限られない。つまり、第1給気室71aや第2給気室71bに1つのスリット77を設け、第3給気室71cや第4給気室71dに複数のスリット77を設けてもよい。

【0064】

エア供給部72は、ダクト71の第1〜第4給気室71a〜71dに乾燥空気を供給する。エア供給部72は、第1〜第4給気室71a〜71dにそれぞれ供給する各乾燥空気の温度を独立して制御する温調機(図示無し)を備える。この温調機により、所定温度に調節された乾燥空気が、それぞれ第1〜第4給気室71a〜71dを介して各エリア61〜64へ供給される。

【0065】

第2給気室71bからの乾燥空気の供給により、延伸エリア62では、湿潤フィルム12が、所定の温度となるように加熱される。

【0066】

また、第1給気室71aからの乾燥空気の供給により、延伸エリア62へ入る前の湿潤フィルム12を予め加熱する。この予熱エリア61による加熱により、延伸エリア62での延伸が迅速に開始されるようになるとともに、延伸エリア62での延伸の際に、幅方向Z2でより均一な張力が付与されるようになる。

【0067】

緩和エリア63では、両側部の把持による幅の規制に加え、第3給気室71cからの乾燥空気による加熱により、内部に残留した応力(残留応力)が適切に緩和される。この緩和工程では、湿潤フィルム12中の分子配向を所期の状態にする。

【0068】

冷却エリア64では、緩和工程で所期の分子配向となった湿潤フィルム12を、乾燥空気により冷却する。この冷却により、分子が所期の配向状態で固定する。なお、図6では、煩雑さを避けるために、クリップ67やターンホイール73、スプロケット74の図示を略す。

【0069】

目的とするRthをフィルム22に発現させるためには、ピンテンタ16またはクリップテンタ20で湿潤フィルム12の温度を所定温度となるように保持する。所定温度に湿潤フィルム12の温度を保持する保持時間は、おおよそ1分間という短時間でよい。このように、目的とするRthを発現させるための温度保持は、極短い時間で足りるので、Reの変動が抑えられる。したがって、所期のReを発現させるようにクリップテンタ20での諸条件を決定した上で、上記のタイミングでの短時間の温度保持を所期のRth発現のために実施するだけでよい。なお、乾燥室25で湿潤フィルム12を155℃以上200℃以下の範囲とすることで結晶化を促進することは可能ではあるが、これらの場合には、湿潤フィルム12に含まれる添加剤の気化が著しく、さらに、ローラ41の周面で湿潤フィルム12に傷がつきやすく、必ずしも好ましいとはいえない。

【0070】

上記第1の実施形態では、固形成分58は、セルロース55と重合体56とを併せてアシル化57を行い、セルロースアシレート51と置換体52との混合物として得る。しかし、固形成分58を得る方法は、以下の第2の実施形態でもよい。セルロースアシレートと置換基が同じアシル基である置換体とをドープ11の固形成分として用いる場合を例にすると、図7に示すように、セルロース55をアシル化する第1のアシル化61と、重合体56をアシル化する第2のアシル化62とをそれぞれ独立して実施する。第1のアシル化61で得られたセルロースアシレート51と、第2のアシル化62で得られた置換体52とを併せて固形成分58とすることができる。この方法は、置換基がセルロースアシレートとは異なるアシル基である置換体52を用いる場合に適用することができる。

【0071】

第1及び第2の実施形態では、置換体割合とRthとの関係を予め求めるが、この態様に代えて、以下の第3実施形態としてもよい。第3の実施形態では、Rthと、セルロース55に対する重合体56の割合(以下、重合体割合と称する)CPとの関係を予め求める。図8に示す線分L4,L5,L6は、それぞれ互いに異なる重合体56をセルロース55と併せてアシル化57し、得られた各固形成分58を用いてフィルム22を製造した場合の各Rth(単位;nm)のグラフである。横軸は、重合体割合(単位;質量%)である。L4において用いた固形成分58は、図3のL1において用いた固形成分58と同じである。また、L5、L6においてそれぞれ用いた固形成分58は、図3のL2、L3において用いた固形成分58と同じである。

【0072】

図8に示すように、フィルム22のRthと重合体割合CPとは比例関係にある。さらに、L4とL5とL6とは、それぞれ図3のL1とL2とL3と同じ関係にある。このように、重合体割合CPと置換体割合CSとは、Rthとの間で同様の関係をもつ。そこで、目的とするRth(図8におけるRth(P))に対応する重合体割合CPを求め、求めた重合体割合CP(P)に基づき、アシル化対象物54における重合体56の量を調整することにより、ドープ11における置換体52の量を調整してもよい。

【0073】

第1〜第3の実施形態では、いずれも固形成分58として、セルロースアシレートと置換体とを用いる場合である。しかし、ドープ11には、その他の物をさらに加えてもよい。例えば、可塑剤、紫外線吸収剤、マット剤等が挙げられる。

【0074】

本発明は、高いRthを要求される位相差フィルム等の光学補償フィルムを製造する場合に、特に有効である。

【実施例】

【0075】

[実験1]〜[実験16]

[セルロースアシレートドープの作製]

下記の組成物をミキシングタンクに投入し、加熱しながら攪拌して、各成分を溶解または分散しドープ11を調製した。調製したドープ11は、表1に示すサンプル番号A−1〜A−11の11種類である。なお、A−1〜A−11の各ドープ11の溶媒組成は次の通りである。A−1〜A−11の各ドープ11は、表1に示す固形成分58の濃度が20質量%となるよう濃度を調整して調液した。表1に示す固形成分58とはすなわち、セルロースアシレートと、Re上昇剤と、Rth上昇剤と、ポリエステルジオールと、マット剤分散液中のマット剤とである。なお、A−1〜A−11では、Re上昇剤を用いていないので表1では0(ゼロ)と記載している。表1の中で、「CA」はセルロースアシレート、「AA」はアジピン酸(C6)、「EG」はエチレングリコール(C2)、「PG」は1,2−プロピングリコール(C3)をそれぞれ示す。

メチレンクロライド(第1の溶媒成分) 100質量部

メタノール(第2の溶媒成分) 19質量部

1−ブタノール 1質量部

【0076】

[マット剤分散液の調製]

表1の各ドープを調製するために、予めマット剤分散液を調製した。表1のマット剤分散液は、下記の組成物を分散機(図示せず)に投入し、攪拌して各成分を分散して調製した。

【0077】

マット剤分散液の組成

・シリカ粒子分散液(平均粒径16nm) 10.0質量部

“AEROSIL R972”、日本アエロジル(株)製

・メチレンクロライド 72.8質量部

・メタノール 3.9質量部

・ブタノール 0.5質量部

・セルロースアシレートの溶液 10.3質量部

なお、マット剤分散液の組成としての上記「セルロースアシレートの溶液」には、調製すべきA−1〜A−11に用いる表1の各セルロースアシレートと同じセルロースアシレートをそれぞれ用いた。すなわち、A−1〜A−11の各ドープの表1における「CA」と「マット剤分散液」に用いるセルロースアシレートとは、互いに同じものである。

【0078】

マット剤分散液の性としての上記「セルロースアシレートの溶液」の処方は以下である。

・セルロースアシレート 100質量部

・メチレンクロライド(第1の溶媒成分) 100質量部

・メタノール(第2の溶媒成分) 19質量部

・1−ブタノール 1質量部

【0079】

Re上昇剤として以下の化合物を使用した。

【0080】

【化1】

【0081】

【表1】

【0082】

ドープ11を用いてセルロースアシレートフィルムを溶液製膜設備10により以下のように製造した。ドープ11を流延ダイ31の流延口から、−5℃に冷却したドラム30上に流延した。溶媒含有率が略70質量%の状態で流延膜32を剥ぎ取り、湿潤フィルム12の幅方向の両側端をピンテンタ(特開平4−1009号公報の図3に記載のピンテンタ)16で保持し、溶媒含有率が4〜100質量%での湿潤フィルム12の温度を、表2に示す温度に保持した状態で、横方向(搬送方向Z1に垂直な方向)の延伸倍率が約3%となるように一方の側端部を保持するピンと他方の側端部を保持するピンとの間隔を保ちつつ湿潤フィルム12を乾燥した。その後、乾燥室25のロール41間を搬送することにより、さらに乾燥し、厚みが約60μmのフィルム22をそれぞれ作製した。

【0083】

[セルロースアシレートフィルム22の光学特性評価方法]

得られたフィルム22の光学特性の評価を、以下の方法で実施した。

【0084】

[面内のレタデーションRe、厚み方向のレタデーションRth]

得られた各フィルム22から、30mm×40mmの試料をサンプリングした。試料を、25℃、60%RH(相対湿度)で2時間調湿し、Re(λ)は、自動複屈折計KOBRA 21ADH(王子計測機器(株)製)において波長λnmの光をフィルム法線方向に入射させて測定した。また、Rth(λ)は、前記Re(λ)と、面内の遅相軸を傾斜軸としてフィルム法線方向に対して+40°傾斜した方向から波長λnmの光を入射させて測定したレタデーション値と、および面内の遅相軸を傾斜軸としてフィルム法線方向に対して−40°傾斜した方向から波長λnmの光を入射させて測定したレタデーション値との計3つの方向で測定したレタデーション値を基に、平均屈折率の仮定値1.48および厚みを自動複屈折計KOBRA 21ADHに入力し算出した。

【0085】

表2の「CA単体を基準としたときのRe(nm)の上昇割合%」、及び「CA単体を基準としたときのRth(nm)の上昇割合%」は、ポリエステルジオール、マット剤を表1の割合で含有し、Re上昇剤、Rth上昇剤を含有しないセルロースアシレート単体のRe(nm)とRth(nm)を基準に算出した。

【0086】

(フィルムの面状)

得られたフィルムの面状をヘイズ測定により評価した。ヘイズ測定を行った。各ヘイズの測定は、試料400mm×80mmをフィルム両面に流動パラフィンを塗布してガラス板で挟み込んだ後に、25℃相対湿度60%でヘイズメーター(HGM−2DP、スガ試験機)を用いてJIS K−6714に従って測定した。フィルムを挟み込まない流動パラフィンのみとガラス板の測定値をブランクとした。その結果を下記の基準に従って評価し、その結果を表2に記載する。

◎:ヘイズが1.0以下

○:ヘイズが1.0より大きく1.3以下

△:ヘイズが1.3より大きく1.5以下

×:ヘイズが1.5以上

【0087】

【表2】

【0088】

[比較実験1]〜[比較実験6]

本発明に対する比較の実験として、比較実験1〜比較実験6を実施した。まず、セルロースアシレートとその他の固形成分と溶媒とを用いてサンプル番号がA−12,A−13のドープを実験1〜実験16と同様の方法で調製した。なお、A−12,A−13の溶媒組成と固形成分の濃度とは実験1〜実験16における溶媒組成と同じである。A−12,A−13のマット剤分散液において用いた各セルロースアシレートは、表1のA−12,A−13の「CA」と同じものである。

【0089】

溶媒含有率が4〜100質量%の湿潤フィルム12の温度を、表2の比較実験1〜比較実験4に示す温度に保持した他は、実験1〜実験16と同様にしてフィルムを製造した。また、A−1のドープ11を流延して、溶媒含有率が4〜100質量%の湿潤フィルムの温度を、表2の比較実験5,比較実験6に示す温度に保持した他は、実験1〜16と同様にしてフィルムを製造した。

【0090】

比較実験1〜比較実験6でそれぞれ得られたフィルムについて、実験1〜実験16と同様の評価を実施した。評価結果は、表2に示す通りである。

【0091】

表2に示すように、本発明により、Reの上昇を抑え、Rthを選択的に上昇させることができ、さらに、置換体52の含有量を調整することで良好な面状を備えたフィルム22を得ることができた。

【符号の説明】

【0092】

10 溶液製膜設備

11 ドープ

15 流延装置

20 クリップテンタ

22 フィルム

【特許請求の範囲】

【請求項1】

グリコシド結合による糖の重合体におけるヒドロキシ基の水素が他の原子団に置換されている置換体であってセルロースアシレートと異なる前記置換体を含むセルロースアシレート溶液を、支持体に流延して、溶剤を含んだ湿潤フィルムとして前記支持体から剥がす流延工程と、

前記湿潤フィルムを乾燥することによりセルロースアシレートフィルムとする乾燥工程とを有し、

前記乾燥工程で溶媒含有率が100質量%から4質量%に減少する間の前記湿潤フィルムを70℃以上150℃以下の範囲の温度となるように加熱することを特徴とするセルロースアシレートフィルムの製造方法。

【請求項2】

セルロースアシレートフィルムのフィルム面内の遅相軸方向における屈折率をnx、進相軸方向における屈折率をny、フィルムの厚み方向における屈折率をnz、フィルムの厚みをd(nm)とするときに、

前記セルロースアシレート溶液における前記置換体は、製造するフィルムの{(nx+ny)/2−nz}×dで求める厚み方向レタデーションRthに応じて量が調整されてあることを特徴とする請求項1記載のセルロースアシレートフィルムの製造方法。

【請求項3】

前記乾燥工程を一定の条件で行った場合の厚み方向レタデーションRthと前記置換体の量との関係を予め求め、求めた前記関係に基づき前記ドープにおける前記置換体の量を決定することを特徴とする請求項2記載のセルロースアシレートフィルムの製造方法。

【請求項4】

前記糖は、ヘキソースであることを特徴とする請求項1ないし3いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項5】

前記糖は環状骨格をもつことを特徴とする請求項1ないし4いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項6】

前記重合体はマンナンとグルコマンナンとでんぷんとのいずれかひとつであることを特徴とする請求項1ないし5いずれか1項記載のセルロースアシレートの製造方法。

【請求項7】

前記原子団は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アゼチル基、炭素数が8以上30以下の長鎖脂肪酸エステル基の少なくともいずれかひとつであることを特徴とする請求項1ないし6いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項8】

前記重合体が所定量含まれるセルロースをアシル化することにより、前記置換体が所定量含まれるセルロースアシレートとし、このセルロースアシレートを前記溶剤に溶解して前記セルロースアシレート溶液をつくることを特徴とする請求項1ないし7いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項1】

グリコシド結合による糖の重合体におけるヒドロキシ基の水素が他の原子団に置換されている置換体であってセルロースアシレートと異なる前記置換体を含むセルロースアシレート溶液を、支持体に流延して、溶剤を含んだ湿潤フィルムとして前記支持体から剥がす流延工程と、

前記湿潤フィルムを乾燥することによりセルロースアシレートフィルムとする乾燥工程とを有し、

前記乾燥工程で溶媒含有率が100質量%から4質量%に減少する間の前記湿潤フィルムを70℃以上150℃以下の範囲の温度となるように加熱することを特徴とするセルロースアシレートフィルムの製造方法。

【請求項2】

セルロースアシレートフィルムのフィルム面内の遅相軸方向における屈折率をnx、進相軸方向における屈折率をny、フィルムの厚み方向における屈折率をnz、フィルムの厚みをd(nm)とするときに、

前記セルロースアシレート溶液における前記置換体は、製造するフィルムの{(nx+ny)/2−nz}×dで求める厚み方向レタデーションRthに応じて量が調整されてあることを特徴とする請求項1記載のセルロースアシレートフィルムの製造方法。

【請求項3】

前記乾燥工程を一定の条件で行った場合の厚み方向レタデーションRthと前記置換体の量との関係を予め求め、求めた前記関係に基づき前記ドープにおける前記置換体の量を決定することを特徴とする請求項2記載のセルロースアシレートフィルムの製造方法。

【請求項4】

前記糖は、ヘキソースであることを特徴とする請求項1ないし3いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項5】

前記糖は環状骨格をもつことを特徴とする請求項1ないし4いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項6】

前記重合体はマンナンとグルコマンナンとでんぷんとのいずれかひとつであることを特徴とする請求項1ないし5いずれか1項記載のセルロースアシレートの製造方法。

【請求項7】

前記原子団は、アセチル基、プロピオニル基、ブチリル基、2−エチルヘキシル基、メチル基、エチル基、ヒドロキシエチル基、カルボキシメチル基、スルホン基、ニトロ基、アミノ基、N−アゼチル基、炭素数が8以上30以下の長鎖脂肪酸エステル基の少なくともいずれかひとつであることを特徴とする請求項1ないし6いずれか1項記載のセルロースアシレートフィルムの製造方法。

【請求項8】

前記重合体が所定量含まれるセルロースをアシル化することにより、前記置換体が所定量含まれるセルロースアシレートとし、このセルロースアシレートを前記溶剤に溶解して前記セルロースアシレート溶液をつくることを特徴とする請求項1ないし7いずれか1項記載のセルロースアシレートフィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−183606(P2011−183606A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−49305(P2010−49305)

【出願日】平成22年3月5日(2010.3.5)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]