セルロースアシレート溶液及びその製造方法、溶液製膜方法

【課題】溶液製膜でプレートアウトを発生させずにフィルム製造する。

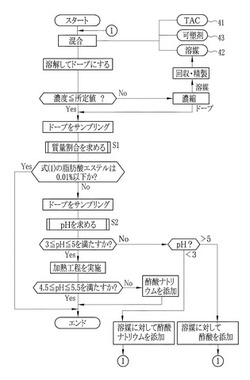

【解決手段】TAC41を溶媒42に溶解したドープをサンプリングする。サンプリングしたドープについて、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を測定する。この質量割合が0.01%を超える場合には、再びドープをサンプリングする。サンプリングしたドープについてpHを求め、3以上5以下の範囲でない場合には、3以上5以下の範囲となるように調節する。このpH調節は、溶媒42に対する酢酸もしくは酢酸ナトリウムの添加により行う。pHを調節したドープを加熱して80℃以上90℃以下の範囲に温度を保持する。

【解決手段】TAC41を溶媒42に溶解したドープをサンプリングする。サンプリングしたドープについて、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を測定する。この質量割合が0.01%を超える場合には、再びドープをサンプリングする。サンプリングしたドープについてpHを求め、3以上5以下の範囲でない場合には、3以上5以下の範囲となるように調節する。このpH調節は、溶媒42に対する酢酸もしくは酢酸ナトリウムの添加により行う。pHを調節したドープを加熱して80℃以上90℃以下の範囲に温度を保持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロースアシレート溶液及びその製造方法、溶液製膜方法に関する。

【背景技術】

【0002】

溶液製膜方法は、周知の通り、ポリマーを溶剤に溶解したドープを、支持体上に流延して流延膜を形成し、この流延膜を湿潤フィルムとして剥がして乾燥することにより、フィルムを製造する方法である。光学用途に多く使われるセルロースアシレートフィルムは、このような溶液製膜方法で製造されている。近年では、液晶ディスプレイの急速な市場拡大に伴い、液晶ディスプレイを構成する視野角拡大フィルムや偏光板保護フィルム等としてのセルロースアシレートフィルムの需要も急速に増加している。そこで、既存設備での製造量を大幅に増加させる必要がある。

【0003】

既存の溶液製膜設備でフィルムを増産するためには、支持体としてのベルトあるいはドラムをより高速で動かすことになる。そして、支持体ではドープの流延と流延膜の剥ぎ取りとが繰り返し行われ、単位時間におけるこの繰り返し回数が、フィルムの生産速度を速めるに従い多くなる。ドープの組成や、流延条件、剥ぎ取り条件等によりばらつきがあるものの、フィルムの生産速度を速めるにつれて、支持体はよりはやく汚れていくことになる。

【0004】

支持体の汚れとしては、流延膜に含まれていた物質が目視では確認されない程度で徐々に増えていき曇りとなって確認されるようになるものがある。以降の説明においては、このように確認される曇り現象をプレートアウトと称する。このプレートアウトを防止する方法としては様々な提案がこれまで為されており、例えば、特許文献1では、特定の抽出条件によりセルロースアシレートから抽出される化合物の濃度、さらには、セルロースアシレート溶液に含まれるカルシウム、マグネシウム、硫酸等の濃度が特定の範囲であることにより、ドラム上に生成する汚れの量を低減することができるセルロースアシレートフィルムの製造方法が開示されている。

【0005】

また、特許文献2では、セルロースアシレートの質量とマグネシウムの質量との比を所定範囲にしており、これによりプレートアウトを防止する。さらに、特許文献3は、ドープにおけるカルシウム量とマグネシウム量と硫酸量とが所定範囲であり、所定の骨格の化合物をドープに含ませる。これにより、プレートアウトを抑制するととともに、フィルムの黄変を防いでいる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−199029号公報

【特許文献2】特開2008−063403号公報

【特許文献3】特開2009−161702号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されているようにカルシウムの濃度が低いセルロースアシレートを用いることにより、プレートアウトが防止される場合は確かにある。しかしながら、特許文献1の方法によってもプレートアウトが発生する場合がある。特許文献2,3の方法も、プレートアウトが防止される場合があるが、この方法を用いてもプレートアウトが依然として発生する場合があり、完全な抑制方法とはいえない。また、プレートアウトは、流延膜を支持体上で冷却して固めるいわゆる冷却流延の場合には、特に発生しやすい。すなわち、従前の洗浄方法もプレートアウトの抑制に有効ではあるが、それでも除去できない成分があった。

【0008】

そこで、本発明は、プレートアウトの発生を抑制するセルロースアシレート溶液及びその製造方法、溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、溶液製膜で流延され、ポリマー成分がセルロースアシレートであるセルロースアシレート溶液において、分子量が500以上1000以下の範囲であり、この分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合が0.01%以下であることを特徴として構成されている。

【0010】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることが好ましい。

【0011】

また、本発明のセルロースアシレート溶液の製造方法は、溶液製膜で支持体に流延されてセルロースアシレートフィルムを形成するセルロースアシレート溶液の製造方法であり、水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にすることを特徴として構成されている。

【0012】

このセルロースアシレート溶液の製造方法においては、水素イオン指数pHを3以上5以下に調節した溶媒にセルロースアシレートを溶解することにより、3以上5以下の範囲の水素イオン指数pHをもつセルロースアシレート溶液にすることが好ましい。加熱により前記温度を保持する時間は30分以上240分以内であることが好ましい。セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであるときに、本発明は特に効果が大きい。

【0013】

また、本発明の溶液製膜方法は、水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にし、このセルロースアシレート溶液を、支持体上に流延して剥がし、乾燥してセルロースアシレートアシレートフィルムにすることを特徴して構成されている。

【発明の効果】

【0014】

本発明により、溶液製膜におけるプレートアウトを抑制することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の溶液製膜方法を実施する溶液製膜設備の概略図である。

【図2】本発明のドープの製造方法を実施するドープ製造設備の概略図である。

【図3】本発明のドープの製造方法を示すフロー図である。

【図4】脂肪酸エステルの質量割合を求めるフロー図である。

【図5】ドープの水素イオン指数pHを求めるフロー図である。

【発明を実施するための形態】

【0016】

<溶液製膜方法>

本発明の溶液製膜方法は、例えば、図1に示す溶液製膜設備10により実施する。溶液製膜設備10は、流延装置15と、テンタ17と、ローラ乾燥装置21と、巻取装置27とを、上流側から順に備える。流延装置15は、ポリマー成分としてのセルロースアシレートが溶剤に溶解したセルロースアシレート溶液(以下、「ドープ」と称する)11からポリマーフィルム(以下、単に「フィルム」と称する)12を形成する。テンタ17は、フィルム12の各側部を保持手段16で保持しながらフィルム12の乾燥をすすめる。ローラ乾燥装置21は、フィルム12を複数のローラ20で支持しながら乾燥する。第2テンタ23は、フィルム12の各側部を保持手段22で保持し、フィルム12に対して幅方向での張力をフィルム12に付与する。なお、テンタ17よりも下流にスリッタ(図示無し)を配し、テンタ17の保持手段16により保持された各側部の保持跡を切除してもよい。巻取装置27は、フィルム12を巻き芯に巻いてロール状にする。

【0017】

なお、本明細書においては、溶剤含有率(単位;%)は乾量基準の値であり、具体的には、溶剤の質量をx、フィルム12の質量をyとするときに、{x/(y−x)}×100で求める百分率である。

【0018】

流延装置15は、流延支持体としてのドラム30を備え、ドラム30の上方にはドープ11を流出する流延ダイ35を備える。搬送されているドラム30に流延ダイ35からドープ11を連続的に流出することにより、ドープ11はドラム30上で流延されて流延膜36を形成する。図1においては、ドープ11がドラム30に接触を開始する位置(以下、流延位置と称する)に、符号PCを付す。

【0019】

ドラム30は、周面温度を制御する温度コントローラ(図示せず)を備える。周面温度を制御したドラム30により、流延膜36は温度を調整される。例えば、冷却流延の場合には、周面温度を−15℃以上10℃以下の範囲にすると、流延膜36は冷えてゲル化する。このゲル化により流延膜36は搬送可能な程度に固まる。ドラム30の周面温度が−15℃以上10℃以下と非常に低い場合には、従来の方法によるとプレートアウトが特に発生しやすい。これに対して、本発明によると、後述のドープ11を用いるので、プレートアウトが冷却流延の場合であっても発生しにくい。

【0020】

なお、流延支持体として、ドラム30に代えて、環状に形成された無端のバンド(図示せず)を用いてもよい。バンドを流延支持体として用いる場合には、周方向に回転する1対のローラ(図示せず)の周面に、バンドを巻き掛ける。1対のローラの少なくともいずれか一方が、駆動手段を有する駆動ローラであればよい。この駆動ローラが周方向に回転することにより、周面に接するバンドが搬送される。この搬送により、バンドは、循環して長手方向に連続走行する。バンドを流延支持体として用いる場合には、1対のローラに、ローラの周面温度を制御する温度コントローラ(図示せず)を備え、ローラの周面温度を制御することにより、ローラの周面に接触するバンドの温度を制御するとよい。

【0021】

ダイ31からドラム30に至るドープ11、いわゆるビードに関して、ドラム30の回転方向における上流には、減圧チャンバ(図示無し)が設けられる。この減圧チャンバは、流出したドープ11の上流側エリアの雰囲気を吸引して前記エリアを減圧する。

【0022】

流延膜36を、テンタ17への搬送が可能な程度にまで固くしてから、溶剤を含む状態でドラム30から剥がす。冷却流延の場合には、剥ぎ取りは、溶剤含有率が150質量%以上280質量%以下の範囲にある間に行うことが好ましい。

【0023】

剥ぎ取りの際には、フィルム12を剥ぎ取り用のローラ(以下、剥取ローラと称する)37で支持し、流延膜36がドラム30から剥がれる剥取位置PPを一定に保持する。剥取ローラ37は、駆動手段を備え周方向に回転する駆動ローラであってもよい。回転するドラム30には、ドープ11の流延と流延膜36の剥ぎ取りとが繰り返し行われる。

【0024】

流延装置15とテンタ17との間の搬送路には、送風装置(図示無し)を配してもよい。この送風装置からの送風により、フィルム12の乾燥がすすむ。

【0025】

剥ぎ取られた流延膜36、すなわちフィルム12は、テンタ17に案内される。テンタ17の保持手段16は、クリップとしてある。

【0026】

テンタ17は、フィルム12を保持手段16で保持して長手方向に搬送しながら、幅方向での張力を付与し、フィルム12の幅を拡げる。テンタ17には、上流側から順に、予熱エリア、延伸エリア、及び緩和エリアが形成されてある。なお、緩和エリアは無くてもよい。

【0027】

テンタ17は、1対のレール(図示無し)及びチェーン(図示無し)を備える。レールはフィルム12の搬送路の両側に設置され1対のレールは所定の間隔で離間して配される。このレール間隔は、予熱エリアでは一定であり、延伸エリアでは下流に向かうに従って次第に広くなり、緩和エリアでは一定である。なお、緩和エリアのレール間隔は、下流に向かうに従って次第に狭くなるようにしてもよい。

【0028】

チェーンは、原動スプロケット及び従動スプロケット(図示無し)に掛け渡され、レールに沿って移動自在に取り付けられている。複数の保持手段16は、チェーンに所定の間隔で取り付けられている。原動スプロケットの回転により、保持手段16はレールに沿って循環移動する。

【0029】

保持手段16は、テンタ17の入口近傍で、案内されてきたフィルム12の保持を開始し、出口に向かって移動して、出口近傍で保持を解除する。保持を解除した保持手段16は再び入口近傍に移動して、新たに案内されてきたフィルム12を保持する。

【0030】

予熱エリア、延伸エリア、緩和エリアは、ダクト31からの乾燥風の送り出しによって空間として形成されたものであり、明確な境界があるわけではない。ダクト31はフィルム12の搬送路の上方に設けられる。ダクト31は、乾燥風を送り出すスリットを有し、送風機(図示無し)から供給される。送風機は、所定の温度や湿度に調整した乾燥風をダクト31に送る。スリットがフィルム12の搬送路と対向するようにダクト31は配される。各スリットはフィルム12の幅方向に長く伸びた形状であり、搬送方向で互いに所定の間隔をもって形成されている。なお、同様の構造を有するダクトを、フィルム12の搬送路の下方に設けてもよいし、フィルム12の搬送路の上方と下方との両方に設けてもよい。

【0031】

このテンタ17で、フィルムは搬送されながら、ダクト31からの乾燥風により乾燥をすすめられるとともに、保持手段16により幅を所定のタイミングで変えられる。

【0032】

ローラ乾燥装置21の内部の雰囲気は、温度や湿度などが図示しない空調機により調節されている。ローラ乾燥装置21では、多数のローラ20にフィルム12が巻き掛けられて搬送される。ローラ乾燥装置21においても、フィルム12から溶剤が蒸発する。ローラ乾燥装置21では、溶剤含有率が5質量%以下となるまで、乾燥工程が行うことが好ましい。

【0033】

フィルム12は巻取装置27に送られると、ロール状に巻き取られる。なお、目的とする特性をフィルム12に発現させるために、ローラ乾燥装置21の下流に、さらにテンタ(図示無し)を配してもよい。このテンタは、テンタ17と同様の構造を有する。

【0034】

得られるフィルム12は、光学フィルムとして利用することができる。光学フィルムとしては、例えば偏光板の保護フィルムや、位相差フィルムが挙げられる。

【0035】

<ドープ>

ドープ11は、下記式(1)で示す脂肪酸エステルの量をできるだけ少なくしてある。具体的には、本発明においては、ドープ11における式(1)の脂肪酸エステルの質量割合を0.0100%以下に抑えてある。これにより、乾燥流延においてのみならず、冷却ゲル化流延においても、支持体におけるプレートアウトが抑制される。式(1)において、R1,R2はアルキル基を表す。ここで、式(1)の脂肪酸エステルは、分子量が500以上1000以下の範囲であり、分子量の少なくとも80%をメチレン基(−CH2−)が占める。

【0036】

【化1】

【0037】

ドープ11における式(1)の脂肪酸エステルの質量割合は、0.0010%以下に抑えることがより好ましい。なお、式(1)の脂肪酸エステルの質量割合は、少なければ少ないほど良く、0(ゼロ)であることが最も好ましい。しかし、質量割合を限りなく0(ゼロ)に近くしようとすると、後述のドープ11の製造方法における混合装置41(図2参照)での混合工程から加熱装置45(図2参照)での加熱工程までを繰り返し実施し、その繰り返し回数が多くなるので、経済的に好ましいとはいえない。

【0038】

式(1)の脂肪酸エステルは、炭素数(C数)が概ね29以上、好ましくは40以上70以下である。すなわち、(R1の炭素数)+(R2の炭素数)は29以上、好ましくは40以上70以下である。

【0039】

セルロースアシレートが針葉樹から得られたセルロースをアシル化することにより得られたものである場合には、式(1)の脂肪酸エステルの含有量が特に多く、プレートアウトが極めて発生しやすい。そこで、針葉樹から得られたセルロースをアシル化して得られたセルロースアシレートをドープ11のポリマー成分として用いた場合には、ドープ11における式(1)の脂肪酸エステルの含有量を低減して質量割合を0.01%以下に抑えることにより、プレートアウトの抑制効果が特に顕著に表れる。

【0040】

セルロースアシレートは、セルロースの水酸基をカルボン酸でエステル化している割合、つまりアシル基の置換度(以下、アシル基置換度と称する)が下記式(1)〜(3)の全ての条件を満足するものが特に好ましい。なお、(1)〜(3)において、A及びBはともにアシル基置換度であり、Aにおけるアシル基はアセチル基であり、Bにおけるアシル基は炭素原子数が3〜22のものである。

2.5≦A+B≦3.0・・・(1)

0≦A≦3.0・・・(2)

0≦B≦2.9・・・(3)

【0041】

セルロースを構成し、β−1,4結合しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。セルロースアシレートは、このようなセルロースの水酸基の一部または全部がエステル化されて、水酸基の水素が炭素数2以上のアシル基に置換されたポリマーである。なお、グルコース単位中のひとつの水酸基のエステル化が100%されていると置換度は1であるので、セルロースアシレートの場合には、2位、3位及び6位の水酸基がそれぞれ100%エステル化されていると置換度は3となる。

【0042】

ここで、グルコース単位で2位のアシル基置換度をDS2、3位のアシル基置換度をDS3、6位のアシル基置換度をDS6として「DS2+DS3+DS6」で求められる全アシル基置換度は2.00〜3.00であることが好ましく、2.22〜2.90であることがより好ましく、2.40〜2.88であることがさらに好ましい。さらに、「DS6/(DS2+DS3+DS6)」は0.32以上であることが好ましく、0.322以上であることがより好ましく、0.324〜0.340であることがさらに好ましい。

【0043】

アシル基は1種類だけでもよいし、2種類以上であってもよい。アシル基が2種類以上であるときには、そのひとつがアセチル基であることが好ましい。2位、3位、及び6位の水酸基の水素のアセチル基による置換度の総和をDSAとし、2位、3位、及び6位におけるアセチル基以外のアシル基による置換度の総和をDSBとするとき、「DSA+DSB」の値は、2.2〜2.86であることが好ましく、2.40〜2.80であることが特に好ましい。DSBは1.50以上であることが好ましく、1.7以上であることが特に好ましい。そして、DSBは、その28%以上が6位水酸基の置換であることが好ましいが、より好ましくは30%以上、さらに好ましくは31%以上、特に好ましくは32%以上が6位水酸基の置換であることが好ましい。また、セルロースアシレートの6位の「DSA+DSB」の値が0.75以上であることが好ましく、0.80以上であることがより好ましく、0.85以上であることが特に好ましい。以上のようなセルロースアシレートを用いることにより、溶液製膜に用いられるポリマー溶液をつくるために好ましい溶解性が得られ、また、ろ過性の好ましい粘度が低いポリマー溶液を製造することができる。特に非塩素系有機溶媒を用いる場合には、上記のようなセルロースアシレートが好ましい。

【0044】

炭素数が2以上であるアシル基としては、脂肪族基でもアリール基でもよく、特に限定されない。例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどがあり、これらは、それぞれさらに置換された基を有していてもよい。プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などを挙げることが出来る。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、プロピオニル基、ブタノイル基が特に好ましい。

【0045】

<ドープの製造設備及び製造方法>

以下に、ドープ11の製造設備及び製造方法について説明する。ドープ11は、セルロースアシレートと溶媒とを基本の構成要素とする。ただし、フィルム12を製造する過程、さらにはフィルム12を保管、輸送、使用することを考慮して、可塑剤もドープ11に含ませることが多い。そこで、以下の説明においては、可塑剤もドープの成分とする場合を例にする。また、以下の説明においては、セルロースアシレートとしてTAC(セルローストリアセテート)を用いる場合を例にするが、前述の通り、セルロースアシレートはTACに限られない。また、本実施形態では、溶媒として、ジクロロメタンとメタノールとブタノールとの混合物を用いている。

【0046】

図2に示すように、ドープ製造設備40は、混合装置41と、溶解装置42と、濃縮装置43と、回収・精製装置44と、加熱装置45とを備える。

【0047】

混合装置41は、収容部(図示無し)と、攪拌機(図示無し)と、温度コントローラ(図示無し)とを備える。収容部は、TAC48とTAC48の溶媒49と可塑剤50とを収容する。攪拌機は収容部に設けられ、攪拌羽根(図示無し)とこの攪拌羽根を回転駆動する駆動手段(図示無し)とを備える。攪拌羽根は、収容部の内部に収容される。温度コントローラは、収容部の内部の温度を制御する。

【0048】

混合装置41は、TAC48と溶媒49と可塑剤50とが送られてくると、収容部内部の温度を制御しながら、攪拌羽根を回転する。

【0049】

溶解装置42としては、本実施形態では静止型混合器を用いる。ただし、溶解装置42は静止型混合器に限られない。本実施形態で用いる静止型混合器は、周知のスタティックミキサである。このスタティックミキサは、混合装置41からTAC48と溶媒49と可塑剤50との混合物が通る送液管(図示無し)と、この送液管の外周に設けられた温度制御部(図示無し)と、送液内部で送液方向に並ぶように配された複数のエレメント(図示無し)とを備える。各エレメントは、長方形の板を180°捻って形成されたものである。温度制御部は、送液管の外周を覆うジャケットと、このジャケットの温度を制御する温度コントローラとを有する。

【0050】

溶解装置42は、TAC48と溶媒49と可塑剤50との混合物が送られてくると、送液管内部の温度を制御しながら、混合物を下流へ導く。エレメントは、下流へ導かれる混合物に対して剪断をかける。

【0051】

溶解装置42の下流の送液管L1は分岐し、分岐した一方の送液管L2に濃縮装置43が接続し、他方の送液管L3に加熱装置45が接続する。分岐位置には、3方バルブ51が備えられる。

【0052】

濃縮装置43は、周知のフラッシュユニットとしてあるが、これに限られない。フラッシュユニットは、収容部(図示無し)と、収容部の内部に向けてドープ11をフラッシュ(噴射)するノズルとを備える。収容部は、ノズルからフラッシュされたドープ11を貯留する。収容部の上方には、回収・精製装置44に接続する配管L4が設けられる。収容部の下方には、送液管L5が設けられる。この送液管L5は、溶解装置42の下流で分岐して加熱装置45に接続した送液管L3に接続する。溶解装置42と加熱装置45とを接続する送液管L3と、濃縮装置43の収容部の下方から延びた送液管L5との合流部には、図2において符号PJ1を付してある。

【0053】

回収・精製装置44は、濃縮装置43の収容部の上方から伸びた配管L4に接続し、濃縮装置43から気体の状態で案内されてくる溶媒を冷却して液体にする冷却器(図示無し)を備える。また、回収・精製放置44は、冷却器で液体となった溶媒が案内されると、溶媒を精製する精製部(図示無し)とを備える。

【0054】

回収・精製装置44の精製部は、混合装置41に接続する。回収・精製装置44の精製部と混合装置41とを接続する送液管L6には、酢酸52を送り込むための送液管L7と、酢酸ナトリウムを送り込むための送液管L8とがそれぞれ接続する。酢酸52を送り込む送液管L7にはバルブ56が設けられ、酢酸ナトリウムを送り込む送液管L8にはバルブ57が設けられる。各バルブ56,57は、開度を調整する開度調整機能をもつ。

【0055】

加熱装置45は、溶解装置42と基本的に同じ静止型混合器としてある。ただし、加熱装置45の送液管(図示無し)は、溶解装置42の送液管(図示無し)よりも長くされ、これにより送液管内に滞留する時間が溶解装置42の送液管内に滞留する時間よりも長くなるようにしてある。本実施形態では、加熱装置45の送液管の長さを、溶解装置42の送液管の長さの2倍以上3倍以下としている。なお、加熱装置45の送液管の長さを溶解装置42の送液管よりも長くする態様に代えて、加熱装置45の送液管に、送液管の下流から上流に向かう循環配管を設ける態様としてもよい。この循環配管と送液管とを循環させて、加熱装置45の送液管内を5回〜10回繰り返し流すことにより、加熱装置45の送液管内における滞留時間をより長くすることができる。

【0056】

加熱装置45は、溶液製膜設備10に接続する。ただし、加熱装置45は、必ずしも溶液製膜設備10に接続せずともよい。例えば、加熱装置45は、溶液製膜設備10に代えてドープ11を保管する保管容器に接続してもよい。

【0057】

合流部PJ1と加熱装置45との間の送液管L3は、分岐している。分岐位置には三方バルブ58を設けてある。分岐した送液管L9の下流端は、加熱装置45と溶液製膜設備10とを接続する送液管L10に接続する。加熱装置45を、溶液製膜設備10ではなくドープ11を保管する保管容器に接続する場合には、分岐した送液管L9の下流端を保管容器に接続するとよい。

【0058】

図2においては、分岐した送液管L9と加熱装置45の下流の送液管L10との接続位置である合流部には符号PJ2を付す。加熱装置45の下流の送液管L10には、合流部PJ2の上流位置に、酢酸ナトリウム61を送り込む管L11が接続する。この管L11には、開度を調整する開度調整機能をもつバルブ62が設けられる。

【0059】

ドープ製造設備40によるドープ製造方法は、図3を参照しながら以下に説明する。まず、TAC41とTAC41の溶媒42と可塑剤43とが混合装置41に送られてくると、混合装置41はこれらを加熱しながら混合する。具体的には、混合装置41の収容部は、攪拌機を駆動することにより、収容したTAC48と溶媒49と可塑剤50とを混合する。温度コントローラは、収容部の内部の温度を制御し、これにより収容したTAC48と溶媒49と可塑剤50との温度が調整される。

【0060】

混合装置41で混合されて得られた混合物は、溶解装置42に送られる。溶解装置42は、混合物が送られてくると、TAC41と可塑剤とを溶媒に溶解してドープ11にする。溶解装置42における溶解に際して設定するドープ11の温度は、20℃以上40℃以下の範囲である。

【0061】

ドープ11の濃度が所定の濃度以下になっているか判定する。この濃度は、ドープ11における固形分の濃度であり、本実施形態においてはTACと可塑剤とのドープ11における質量割合である。所定の濃度は、製造するフィルム12に応じて個々に設定する。ドープ11の濃度が所定の濃度になっている場合には、このドープ11をサンプリングする。所定の濃度になっていない場合には、このドープ11を濃縮装置43に送る。濃縮装置43は、ドープ11をフラッシュすることにより、所定の濃度以下となるように濃縮する。濃縮されたドープ11はサンプリングされる。

【0062】

濃縮装置43におけるドープ11のフラッシュで気体になった溶媒42は、回収・精製装置44に送られる。回収・精製装置44は、気体になった溶媒42を冷却して液体にし、液体となった溶媒42の純度を上げるように精製する。精製方法としては、例えば蒸溜がある。

【0063】

本実施形態においては、濃縮する場合と濃縮しない場合とのいずれにおいても、合流部PJと合流部PJよりも下流の三方バルブ58との間の送液路からドープ11をサンプリングする。図2においては、サンプリング位置に、符号PSを付してある。ただし、ドープ11を濃縮しない場合には、溶解装置42から三方バルブ56にかけて設けられた送液管L1,L3のいずれの箇所でドープ11をサンプリングしてもよい。

【0064】

サンプリングされたドープ11を用いて、式(1)の脂肪酸エステルの質量割合(含有率)を求める(図3の符号S1)。ここで、式(1)の脂肪酸エステルの質量割合とは、ドープ11の全質量に対する式(1)の脂肪酸エステルの質量を百分率(単位;%)で表したものであり、ドープ11における式(1)の脂肪酸エステルの質量割合を百分率で表したものである。具体的には、ドープ11の質量をA、式(1)の脂肪酸エステルの質量をBとするときに、脂肪酸エステルの質量割合は(B/A)×100で求められる値である。なお、式(1)の脂肪酸エステルの質量割合の求め方については、別の図面を用いて後述する。

【0065】

脂肪酸エステルの質量割合を求めたら、その質量割合が0.01%以下であるか否かを判定する。脂肪酸エステルの質量割合が0.01%以下である場合には、ドープ11の製造工程は終了し、製膜工程に供される。なお、ドープ11に、可塑剤43とは異なる添加剤(図示せず)を含ませる場合には、製膜工程に供する前に、それらの添加剤を添加するとよい。

【0066】

脂肪酸エステルの質量割合が0.01%よりも大きい場合には、再びドープ11からサンプリングする。サンプリングしたドープ11を用いて、ドープ11の水素イオン指数pHを求める(図3の符号S2)。なお、ドープ11の水素イオン指数pHの求め方については、別の図面を用いて後述する。

【0067】

ドープ11の水素イオン指数pHを求めたら、求めた値が3≦pH≦5を満たすか否かを判定する。3≦pH≦5を満たす場合には、ドープ11を加熱する加熱工程を実施する。

【0068】

3≦pH≦5を満たさない場合には、pH<3とpH>5とのいずれであるかを評価する。pH<3である場合には、混合装置41に送る溶媒42に対して、酢酸ナトリウム53を添加し、3以上になるまで酢酸ナトリウムの添加量を増加する。pH>5である場合には、混合装置41に送る溶媒42に対して、酢酸52を添加し、5以下になるまで酢酸52の添加量を増加する。このようにして、ドープ11のpHを3以上5以下の範囲となるように調節する。なお、ドープ11のpHに応じて添加すべき酢酸52あるいは酢酸ナトリウム53の値を求めておいてもよい。これに基づき、混合装置41に向かう溶媒42の送液管L6において、溶媒42の送液量に対する酢酸52あるいは酢酸ナトリウム53の添加流量を設定するとよい。

【0069】

加熱装置45は、pHが調節されたドープ11を下流へ送りながら加熱する。この加熱は、ドープ11の温度が80℃以上90℃以下の範囲に保持されるように行う。この加熱を経ることで、ドープ11は、式(1)の脂肪酸エステルの質量割合が0.01%以下になる。pHの調節と加熱とにより、ドープ11は、ドラム30(図1)に流延されても、プレートアウトを発生させないものとなる。この方法によると、TACや可塑剤は分解しない、あるいは分解しても実用上問題の無い程度に抑えられる。また、この加熱を経て式(1)の脂肪酸エステルは、脂肪酸とアルコールとに分解するが、これらはプレートアウトを発生するものではない。

【0070】

ドープ11の温度の調整は、送液管の外周を覆うジャケットの温度を、温度コントローラで制御することにより行う。加熱装置45における加熱に際し設定するドープ11の温度は、溶解装置42における温度と比べて高い。

【0071】

加熱装置45においては、80℃以上90℃以下の範囲にドープ11の温度を保持する時間を60分以上240分以下の範囲とすることが好ましい。この時間、ドープ11の温度を上記範囲に保持することにより、式(1)の脂肪酸エステルがより確実に分解する。これにより、プレートアウトがより確実に防止される。温度を保持する時間の調整は、送液管の長さを調節する方法、送液管における送液速度を調節する方法がある。この温度保持時間は、溶解装置42においてドープ11を加熱する時間に比べ、極めて長く、5倍以上10倍以下の長さである。例えば、溶解装置42における加熱時間は10分以上60分以下であり、加熱装置45におけるよりも極めて短い。

【0072】

また、加熱装置45による加熱を経たドープ11は、サンプリングされてpHを測定されることが好ましい。pHが4.5≦pH≦5.5を満たす場合には、ドープ11の製造工程を終了し、溶液製膜設備10あるいは保管容器へ案内する。pHが4.5よりも小さい場合には、酢酸ナトリウム61をドープ11へ添加してpHを4.5以上となるように調節することが好ましい。なお、セルロースアシレートをポリマー成分とする場合には、ドープ11のpHが5.5よりも大きい場合はほとんどない。

【0073】

なお、加熱装置45による加熱を経たドープは、上記のようなpH測定のためのサンプリングの前に、式(1)の脂肪酸エステルの質量割合を求め、0.01以下になっていることを確認してもよい。

【0074】

サンプリングしたドープ11を用いて式(1)の脂肪酸エステルの質量割合を求める(図3の符号S1)方法について、図4を参照しながら説明する。

【0075】

サンプリングしたドープ11は可塑剤50を含む。可塑剤の種類によっては、式(1)の脂肪酸エステルの質量割合が正確に測定されない場合がある。そこで、本実施形態では、サンプリングしたドープ11から可塑剤を除去し、この除去はメタノール抽出により行った。

【0076】

可塑剤を除去したドープ11で、フィルムを作製する。なお、本実施形態では、厚みが80μmのフィルムとなるように流延して乾燥した。乾燥条件は、140℃で30分とする。なお、乾燥条件としてのフィルムの温度及び時間は140℃、30分に限られず、TACが分解しない程度に十分乾燥すればよく、溶液製膜設備10における乾燥条件と同じであってもよい。

【0077】

作製したフィルムを、ミキサーやミル等を用いて細かくし、チップを作製する。チップの大きさは特に限定されず、例えば、5mm×5mm程度の大きさにすればよい。

【0078】

チップ10gでソックスレー抽出を行う。ソックスレー抽出に用いる溶媒は、トルエンが好ましい。このトルエン100mL(ミリリットル)で、常圧下50回以上の抽出を繰り返し実施する。50回の抽出に繰り返し用いたトルエン100mL(抽出液にあたる)を濃縮する。濃縮して得られた濃縮物を計量する。計量により求めた濃縮物の質量をA(g)とする。濃縮物をトルエン1mLで希釈して、希釈により得られた希釈物をガスクロマトグラフ質量分析計(GCMS)に供する。GCMSのカラムとしては、例えば、Agilent社製DB−HT5が挙げられる。測定は、100℃で1分保持し、この後15℃/分の速度で温度を上昇させ、その後400℃で9分保持することにより行うとよい。

【0079】

式(1)の脂肪酸エステルの標品を準備して、GCMSに供する。この標本をGCMSにより測定すると、概ね炭素数が29以上65以下の範囲になる。そこで、この標本の測定結果をもとに、GCMSによる測定で得られたグラフの中で40以上65以下の炭素数に対応する部分の面積S1を求め、全体の面積S2を、求めた面積S1で除して、この値を濃縮物における式(1)の脂肪酸エステルの質量割合R1とする。

【0080】

また、トルエンによる抽出及び抽出液の濃縮で得られた濃縮物の、可塑剤を除いたドープ11における濃度(以降、「ドープにおける濃縮物の濃度」と称する)X(単位;%)を求める。ドープにおける濃縮物の濃度Xは、[A/{(10g/B)×100}]×100で求める百分率の値である。この式における「10g」とは、ソックスレー抽出に用いたチップの質量としての10gにあたる。また、Bは、チップを得るために用いたドープにおける固形成分の濃度である。チップを得るために用いたドープは、予め可塑剤を除去してあるので、上記固形成分には可塑剤は含まれない。(10g/B)×100は、チップを得るために用いたドープの質量(単位;g)である。A/{(10g/B)×100}は、可塑剤を除いたドープ11の質量に対する、前記濃縮物の質量の割合である。

【0081】

求めたドープにおける濃縮物の濃度Xと濃縮物における式(1)の脂肪酸エステルの質量割合R1を乗じる。このX×R1の値を、ドープ11における式(1)の脂肪酸エステルの質量割合とする。

【0082】

可塑剤50を除去したにも関わらず、可塑剤50がトルエンで抽出されてしまう場合には、ソックスレー抽出で得られた抽出液について、分液抽出、デカンテーション、クロマトグラフィ等の公知の抽出を行い、これにより抽出液から可塑剤50を除去する。

【0083】

次に、サンプリングしたドープ11を用いてドープ11のpHを求める(図3の符号S2)方法について、図5を参照しながら説明する。

【0084】

サンプリングしたドープ11で、フィルムを作製する。なお、フィルムの厚みは特に限定されない。流延したドープ11を剥ぎ取って乾燥する際の乾燥条件は、140℃で20分間とする。なお、乾燥条件としてのフィルムの温度及び時間は140℃で20分間に限られないが、溶媒が残る状態で乾燥を終了する。

【0085】

作製したフィルムを、水で洗浄する。水での洗浄は、本実施形態では以下の方法による。まず、フィルム6.5gをメタノール中に入れて、このメタノール浴を超音波にかける。メタノールの質量は35gとする。ただし、メタノールの質量は、フィルムの質量に応じて加減すればよく、フィルム6.5gあたり35gとなるように設定すればよい。超音波に供する時間は3時間とする。3時間の超音波処理を終了したら、フィルムをメタノールから取りだして、水の中に入れる。この水浴を超音波にかける。水の質量は、22gとする。なお、水の質量は、フィルムの質量に応じて加減すればよく、メタノール浴に供したフィルム6.5gあたり、22gとなるように設定すればよい。水浴の超音波に供する時間は3時間とする。3時間の超音波処理を終了したら、水からフィルムを取りだす。フィルムを取り出した水をろ過し、そのろ液のpHを測定する。このpHをドープ11のpHとみなす。

【0086】

なお、溶媒49に対して溶解度が低い化合物は、主に原材料であるセルロースに含まれる不純物としてセルロースアシレートにもち込まれる。一方、溶媒をはじめとする石油由来の化合物には、こうした不純物は通常含まれない。セルロースアシレートにおいては綿花から精製したリンターや、木材から精製したパルプにそれぞれ含まれるワックス成分を由来として、溶媒49に対する溶解度の低い化合物が含まれる。これを除くにはパルプやリンターの段階でできるだけワックス成分を取り除くことが望ましいが、これにはコストがかかりすぎたり、時間がかかりすぎる。こうした溶解度の低い化合物はエステル基を含有することが多いので、高温での処理、酸やアルカリによる処理、酸化還元、酵素処理などを行うことでエステルを分解して分子量を500以下とすることで、こうした化合物の含有量をコントロールする。なお、こうした処理は、ドープ11を製造した後、ドープ11を製造する過程、セルロースアシレートの製造工程、パルプやリンターの製造工程のいずれで実施しても良い。

【0087】

以下、本発明の実施例と、本発明に対する比較例とを挙げる。詳細は、実施例1に記載し、その他の実施例及び比較例では、実施例1と異なる条件のみを記載する。

【実施例】

【0088】

ドープ製造設備40により以下の条件、方法で2種類のドープ11を製造した。本実施例を実施例1とする。

【0089】

2種類のドープの処方はそれぞれ以下の通りである。

<第1のドープ>

セルロースアセテート(アシル基置換度は2.85) 100質量部

トリフェニルフォスフェート 13質量部

ジクロロメタン 384質量部

メタノール 54質量部

n−ブタノール 15質量部

マット剤(AS972、平均1次粒径10nm) 0.03質量部

【0090】

<第2のドープ>

セルロースアセテート(アシル基置換度は2.85) 100重量部

トリフェニルフォスフェート 13重量部

ジクロロメタン 314重量部

メタノール 44重量部

n−ブタノール 12重量部

【0091】

加熱装置45において第1のドープ11を加熱して保持した温度と、温度を保持した時間は、それぞれ表1の「温度」(単位;℃)欄と「時間」(単位;分)欄とに示す。合流部PJ1と三方バルブ58との間のサンプリング位置PSでサンプリングした第1のドープ11は、式(1)の脂肪酸エステルの質量割合が0.01%以下ではなかったので、酢酸52を溶媒49に添加して、式(1)の脂肪酸エステルの質量割合を0.01%以下とした。酢酸52を添加して製造した第1のドープ11を加熱装置45に供する際のpHは、表1の「pH」欄に示す。確認のために、加熱装置45の下流で第1のドープ11をサンプリングし、サンプリングした第1のドープ11について式(1)の脂肪酸エステルの質量割合を求めた。求めた質量割合は、表1の「質量割合」(単位;%)欄に示す。なお、第2のドープ11についても、第1のドープ11と同じ方法、条件で製造し、同じデータを得たので記載を略す。

【0092】

式(1)の脂肪酸エステルの質量割合を調節した第1及び第2のドープ11を用いて共流延し、溶液製膜設備10によりフィルム12を製造した。これらのドープ11は、ろ過してから共流延した。なお、共流延は、3層の共流延であり、下記の第1のドープは、表面に露呈する表層用のドープとして用い、下記の第2のドープは、各表層の間にあるコア層用のドープとして用いた。つまり、第1のドープ、第2のドープ、第1のドープがこの順で重なるように、共流延を実施した。共流延は、流延膜36において第1のドープ11からなる層がそれぞれ3μm、第2のドープ11からなる層が74μmとなるように流延ダイから流出して行った。流延は、フィードブロックを備えた流延ダイを用いて行った。なお、それぞれのドープ11は、加熱して35℃に保持した状態で流延ダイから流出した。ドラム30の周面の温度は−7℃に設定した。流延膜36を剥離後、テンタ17とローラ乾燥装置21により、120℃で10分間乾燥しフィルム12を得た。

【0093】

ドラム30におけるプレートアウトの発生について評価した。具体的には、ドラム30の周面に、汚れ(曇り)が発生するまでの時間を、以下の基準評価し、これをプレートアウトの評価とした。汚れの発生は、目視で確認した。なお、A〜Dが実用可能な範囲である。

A;48時間以上

B;24時間以上48時間未満

C;12時間以上24時間未満

D;10時間以上12時間未満

E;10時間未満

【0094】

【表1】

【0095】

加熱装置45において第1及び第2のドープ11を加熱して保持した温度と、温度を保持した時間と、加熱装置45に供する第1及び第2のドープ11のpHとを、実施例1のこれらの条件に代えて実施した。各条件及び実施例番号は表1の通りである。

【0096】

[比較例]

比較例においては、合流部PJ1と三方バルブ58との間のサンプリング位置PSでサンプリングしたドープは、式(1)の脂肪酸エステルの質量割合が0.01%以下ではなかった。しかし、酢酸52を溶媒49に添加しなかった。また、加熱装置45による第1及び第2のドープの加熱も実施しなかった。このようにして得られた第1及び第2のドープから共流延により3層構造のフィルムを製造した。

【符号の説明】

【0097】

10 溶液製膜設備

11 ドープ

12 フィルム

40 ドープ製造設備

45 加熱装置

【技術分野】

【0001】

本発明は、セルロースアシレート溶液及びその製造方法、溶液製膜方法に関する。

【背景技術】

【0002】

溶液製膜方法は、周知の通り、ポリマーを溶剤に溶解したドープを、支持体上に流延して流延膜を形成し、この流延膜を湿潤フィルムとして剥がして乾燥することにより、フィルムを製造する方法である。光学用途に多く使われるセルロースアシレートフィルムは、このような溶液製膜方法で製造されている。近年では、液晶ディスプレイの急速な市場拡大に伴い、液晶ディスプレイを構成する視野角拡大フィルムや偏光板保護フィルム等としてのセルロースアシレートフィルムの需要も急速に増加している。そこで、既存設備での製造量を大幅に増加させる必要がある。

【0003】

既存の溶液製膜設備でフィルムを増産するためには、支持体としてのベルトあるいはドラムをより高速で動かすことになる。そして、支持体ではドープの流延と流延膜の剥ぎ取りとが繰り返し行われ、単位時間におけるこの繰り返し回数が、フィルムの生産速度を速めるに従い多くなる。ドープの組成や、流延条件、剥ぎ取り条件等によりばらつきがあるものの、フィルムの生産速度を速めるにつれて、支持体はよりはやく汚れていくことになる。

【0004】

支持体の汚れとしては、流延膜に含まれていた物質が目視では確認されない程度で徐々に増えていき曇りとなって確認されるようになるものがある。以降の説明においては、このように確認される曇り現象をプレートアウトと称する。このプレートアウトを防止する方法としては様々な提案がこれまで為されており、例えば、特許文献1では、特定の抽出条件によりセルロースアシレートから抽出される化合物の濃度、さらには、セルロースアシレート溶液に含まれるカルシウム、マグネシウム、硫酸等の濃度が特定の範囲であることにより、ドラム上に生成する汚れの量を低減することができるセルロースアシレートフィルムの製造方法が開示されている。

【0005】

また、特許文献2では、セルロースアシレートの質量とマグネシウムの質量との比を所定範囲にしており、これによりプレートアウトを防止する。さらに、特許文献3は、ドープにおけるカルシウム量とマグネシウム量と硫酸量とが所定範囲であり、所定の骨格の化合物をドープに含ませる。これにより、プレートアウトを抑制するととともに、フィルムの黄変を防いでいる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−199029号公報

【特許文献2】特開2008−063403号公報

【特許文献3】特開2009−161702号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載されているようにカルシウムの濃度が低いセルロースアシレートを用いることにより、プレートアウトが防止される場合は確かにある。しかしながら、特許文献1の方法によってもプレートアウトが発生する場合がある。特許文献2,3の方法も、プレートアウトが防止される場合があるが、この方法を用いてもプレートアウトが依然として発生する場合があり、完全な抑制方法とはいえない。また、プレートアウトは、流延膜を支持体上で冷却して固めるいわゆる冷却流延の場合には、特に発生しやすい。すなわち、従前の洗浄方法もプレートアウトの抑制に有効ではあるが、それでも除去できない成分があった。

【0008】

そこで、本発明は、プレートアウトの発生を抑制するセルロースアシレート溶液及びその製造方法、溶液製膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は、溶液製膜で流延され、ポリマー成分がセルロースアシレートであるセルロースアシレート溶液において、分子量が500以上1000以下の範囲であり、この分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合が0.01%以下であることを特徴として構成されている。

【0010】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることが好ましい。

【0011】

また、本発明のセルロースアシレート溶液の製造方法は、溶液製膜で支持体に流延されてセルロースアシレートフィルムを形成するセルロースアシレート溶液の製造方法であり、水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にすることを特徴として構成されている。

【0012】

このセルロースアシレート溶液の製造方法においては、水素イオン指数pHを3以上5以下に調節した溶媒にセルロースアシレートを溶解することにより、3以上5以下の範囲の水素イオン指数pHをもつセルロースアシレート溶液にすることが好ましい。加熱により前記温度を保持する時間は30分以上240分以内であることが好ましい。セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであるときに、本発明は特に効果が大きい。

【0013】

また、本発明の溶液製膜方法は、水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にし、このセルロースアシレート溶液を、支持体上に流延して剥がし、乾燥してセルロースアシレートアシレートフィルムにすることを特徴して構成されている。

【発明の効果】

【0014】

本発明により、溶液製膜におけるプレートアウトを抑制することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の溶液製膜方法を実施する溶液製膜設備の概略図である。

【図2】本発明のドープの製造方法を実施するドープ製造設備の概略図である。

【図3】本発明のドープの製造方法を示すフロー図である。

【図4】脂肪酸エステルの質量割合を求めるフロー図である。

【図5】ドープの水素イオン指数pHを求めるフロー図である。

【発明を実施するための形態】

【0016】

<溶液製膜方法>

本発明の溶液製膜方法は、例えば、図1に示す溶液製膜設備10により実施する。溶液製膜設備10は、流延装置15と、テンタ17と、ローラ乾燥装置21と、巻取装置27とを、上流側から順に備える。流延装置15は、ポリマー成分としてのセルロースアシレートが溶剤に溶解したセルロースアシレート溶液(以下、「ドープ」と称する)11からポリマーフィルム(以下、単に「フィルム」と称する)12を形成する。テンタ17は、フィルム12の各側部を保持手段16で保持しながらフィルム12の乾燥をすすめる。ローラ乾燥装置21は、フィルム12を複数のローラ20で支持しながら乾燥する。第2テンタ23は、フィルム12の各側部を保持手段22で保持し、フィルム12に対して幅方向での張力をフィルム12に付与する。なお、テンタ17よりも下流にスリッタ(図示無し)を配し、テンタ17の保持手段16により保持された各側部の保持跡を切除してもよい。巻取装置27は、フィルム12を巻き芯に巻いてロール状にする。

【0017】

なお、本明細書においては、溶剤含有率(単位;%)は乾量基準の値であり、具体的には、溶剤の質量をx、フィルム12の質量をyとするときに、{x/(y−x)}×100で求める百分率である。

【0018】

流延装置15は、流延支持体としてのドラム30を備え、ドラム30の上方にはドープ11を流出する流延ダイ35を備える。搬送されているドラム30に流延ダイ35からドープ11を連続的に流出することにより、ドープ11はドラム30上で流延されて流延膜36を形成する。図1においては、ドープ11がドラム30に接触を開始する位置(以下、流延位置と称する)に、符号PCを付す。

【0019】

ドラム30は、周面温度を制御する温度コントローラ(図示せず)を備える。周面温度を制御したドラム30により、流延膜36は温度を調整される。例えば、冷却流延の場合には、周面温度を−15℃以上10℃以下の範囲にすると、流延膜36は冷えてゲル化する。このゲル化により流延膜36は搬送可能な程度に固まる。ドラム30の周面温度が−15℃以上10℃以下と非常に低い場合には、従来の方法によるとプレートアウトが特に発生しやすい。これに対して、本発明によると、後述のドープ11を用いるので、プレートアウトが冷却流延の場合であっても発生しにくい。

【0020】

なお、流延支持体として、ドラム30に代えて、環状に形成された無端のバンド(図示せず)を用いてもよい。バンドを流延支持体として用いる場合には、周方向に回転する1対のローラ(図示せず)の周面に、バンドを巻き掛ける。1対のローラの少なくともいずれか一方が、駆動手段を有する駆動ローラであればよい。この駆動ローラが周方向に回転することにより、周面に接するバンドが搬送される。この搬送により、バンドは、循環して長手方向に連続走行する。バンドを流延支持体として用いる場合には、1対のローラに、ローラの周面温度を制御する温度コントローラ(図示せず)を備え、ローラの周面温度を制御することにより、ローラの周面に接触するバンドの温度を制御するとよい。

【0021】

ダイ31からドラム30に至るドープ11、いわゆるビードに関して、ドラム30の回転方向における上流には、減圧チャンバ(図示無し)が設けられる。この減圧チャンバは、流出したドープ11の上流側エリアの雰囲気を吸引して前記エリアを減圧する。

【0022】

流延膜36を、テンタ17への搬送が可能な程度にまで固くしてから、溶剤を含む状態でドラム30から剥がす。冷却流延の場合には、剥ぎ取りは、溶剤含有率が150質量%以上280質量%以下の範囲にある間に行うことが好ましい。

【0023】

剥ぎ取りの際には、フィルム12を剥ぎ取り用のローラ(以下、剥取ローラと称する)37で支持し、流延膜36がドラム30から剥がれる剥取位置PPを一定に保持する。剥取ローラ37は、駆動手段を備え周方向に回転する駆動ローラであってもよい。回転するドラム30には、ドープ11の流延と流延膜36の剥ぎ取りとが繰り返し行われる。

【0024】

流延装置15とテンタ17との間の搬送路には、送風装置(図示無し)を配してもよい。この送風装置からの送風により、フィルム12の乾燥がすすむ。

【0025】

剥ぎ取られた流延膜36、すなわちフィルム12は、テンタ17に案内される。テンタ17の保持手段16は、クリップとしてある。

【0026】

テンタ17は、フィルム12を保持手段16で保持して長手方向に搬送しながら、幅方向での張力を付与し、フィルム12の幅を拡げる。テンタ17には、上流側から順に、予熱エリア、延伸エリア、及び緩和エリアが形成されてある。なお、緩和エリアは無くてもよい。

【0027】

テンタ17は、1対のレール(図示無し)及びチェーン(図示無し)を備える。レールはフィルム12の搬送路の両側に設置され1対のレールは所定の間隔で離間して配される。このレール間隔は、予熱エリアでは一定であり、延伸エリアでは下流に向かうに従って次第に広くなり、緩和エリアでは一定である。なお、緩和エリアのレール間隔は、下流に向かうに従って次第に狭くなるようにしてもよい。

【0028】

チェーンは、原動スプロケット及び従動スプロケット(図示無し)に掛け渡され、レールに沿って移動自在に取り付けられている。複数の保持手段16は、チェーンに所定の間隔で取り付けられている。原動スプロケットの回転により、保持手段16はレールに沿って循環移動する。

【0029】

保持手段16は、テンタ17の入口近傍で、案内されてきたフィルム12の保持を開始し、出口に向かって移動して、出口近傍で保持を解除する。保持を解除した保持手段16は再び入口近傍に移動して、新たに案内されてきたフィルム12を保持する。

【0030】

予熱エリア、延伸エリア、緩和エリアは、ダクト31からの乾燥風の送り出しによって空間として形成されたものであり、明確な境界があるわけではない。ダクト31はフィルム12の搬送路の上方に設けられる。ダクト31は、乾燥風を送り出すスリットを有し、送風機(図示無し)から供給される。送風機は、所定の温度や湿度に調整した乾燥風をダクト31に送る。スリットがフィルム12の搬送路と対向するようにダクト31は配される。各スリットはフィルム12の幅方向に長く伸びた形状であり、搬送方向で互いに所定の間隔をもって形成されている。なお、同様の構造を有するダクトを、フィルム12の搬送路の下方に設けてもよいし、フィルム12の搬送路の上方と下方との両方に設けてもよい。

【0031】

このテンタ17で、フィルムは搬送されながら、ダクト31からの乾燥風により乾燥をすすめられるとともに、保持手段16により幅を所定のタイミングで変えられる。

【0032】

ローラ乾燥装置21の内部の雰囲気は、温度や湿度などが図示しない空調機により調節されている。ローラ乾燥装置21では、多数のローラ20にフィルム12が巻き掛けられて搬送される。ローラ乾燥装置21においても、フィルム12から溶剤が蒸発する。ローラ乾燥装置21では、溶剤含有率が5質量%以下となるまで、乾燥工程が行うことが好ましい。

【0033】

フィルム12は巻取装置27に送られると、ロール状に巻き取られる。なお、目的とする特性をフィルム12に発現させるために、ローラ乾燥装置21の下流に、さらにテンタ(図示無し)を配してもよい。このテンタは、テンタ17と同様の構造を有する。

【0034】

得られるフィルム12は、光学フィルムとして利用することができる。光学フィルムとしては、例えば偏光板の保護フィルムや、位相差フィルムが挙げられる。

【0035】

<ドープ>

ドープ11は、下記式(1)で示す脂肪酸エステルの量をできるだけ少なくしてある。具体的には、本発明においては、ドープ11における式(1)の脂肪酸エステルの質量割合を0.0100%以下に抑えてある。これにより、乾燥流延においてのみならず、冷却ゲル化流延においても、支持体におけるプレートアウトが抑制される。式(1)において、R1,R2はアルキル基を表す。ここで、式(1)の脂肪酸エステルは、分子量が500以上1000以下の範囲であり、分子量の少なくとも80%をメチレン基(−CH2−)が占める。

【0036】

【化1】

【0037】

ドープ11における式(1)の脂肪酸エステルの質量割合は、0.0010%以下に抑えることがより好ましい。なお、式(1)の脂肪酸エステルの質量割合は、少なければ少ないほど良く、0(ゼロ)であることが最も好ましい。しかし、質量割合を限りなく0(ゼロ)に近くしようとすると、後述のドープ11の製造方法における混合装置41(図2参照)での混合工程から加熱装置45(図2参照)での加熱工程までを繰り返し実施し、その繰り返し回数が多くなるので、経済的に好ましいとはいえない。

【0038】

式(1)の脂肪酸エステルは、炭素数(C数)が概ね29以上、好ましくは40以上70以下である。すなわち、(R1の炭素数)+(R2の炭素数)は29以上、好ましくは40以上70以下である。

【0039】

セルロースアシレートが針葉樹から得られたセルロースをアシル化することにより得られたものである場合には、式(1)の脂肪酸エステルの含有量が特に多く、プレートアウトが極めて発生しやすい。そこで、針葉樹から得られたセルロースをアシル化して得られたセルロースアシレートをドープ11のポリマー成分として用いた場合には、ドープ11における式(1)の脂肪酸エステルの含有量を低減して質量割合を0.01%以下に抑えることにより、プレートアウトの抑制効果が特に顕著に表れる。

【0040】

セルロースアシレートは、セルロースの水酸基をカルボン酸でエステル化している割合、つまりアシル基の置換度(以下、アシル基置換度と称する)が下記式(1)〜(3)の全ての条件を満足するものが特に好ましい。なお、(1)〜(3)において、A及びBはともにアシル基置換度であり、Aにおけるアシル基はアセチル基であり、Bにおけるアシル基は炭素原子数が3〜22のものである。

2.5≦A+B≦3.0・・・(1)

0≦A≦3.0・・・(2)

0≦B≦2.9・・・(3)

【0041】

セルロースを構成し、β−1,4結合しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。セルロースアシレートは、このようなセルロースの水酸基の一部または全部がエステル化されて、水酸基の水素が炭素数2以上のアシル基に置換されたポリマーである。なお、グルコース単位中のひとつの水酸基のエステル化が100%されていると置換度は1であるので、セルロースアシレートの場合には、2位、3位及び6位の水酸基がそれぞれ100%エステル化されていると置換度は3となる。

【0042】

ここで、グルコース単位で2位のアシル基置換度をDS2、3位のアシル基置換度をDS3、6位のアシル基置換度をDS6として「DS2+DS3+DS6」で求められる全アシル基置換度は2.00〜3.00であることが好ましく、2.22〜2.90であることがより好ましく、2.40〜2.88であることがさらに好ましい。さらに、「DS6/(DS2+DS3+DS6)」は0.32以上であることが好ましく、0.322以上であることがより好ましく、0.324〜0.340であることがさらに好ましい。

【0043】

アシル基は1種類だけでもよいし、2種類以上であってもよい。アシル基が2種類以上であるときには、そのひとつがアセチル基であることが好ましい。2位、3位、及び6位の水酸基の水素のアセチル基による置換度の総和をDSAとし、2位、3位、及び6位におけるアセチル基以外のアシル基による置換度の総和をDSBとするとき、「DSA+DSB」の値は、2.2〜2.86であることが好ましく、2.40〜2.80であることが特に好ましい。DSBは1.50以上であることが好ましく、1.7以上であることが特に好ましい。そして、DSBは、その28%以上が6位水酸基の置換であることが好ましいが、より好ましくは30%以上、さらに好ましくは31%以上、特に好ましくは32%以上が6位水酸基の置換であることが好ましい。また、セルロースアシレートの6位の「DSA+DSB」の値が0.75以上であることが好ましく、0.80以上であることがより好ましく、0.85以上であることが特に好ましい。以上のようなセルロースアシレートを用いることにより、溶液製膜に用いられるポリマー溶液をつくるために好ましい溶解性が得られ、また、ろ過性の好ましい粘度が低いポリマー溶液を製造することができる。特に非塩素系有機溶媒を用いる場合には、上記のようなセルロースアシレートが好ましい。

【0044】

炭素数が2以上であるアシル基としては、脂肪族基でもアリール基でもよく、特に限定されない。例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどがあり、これらは、それぞれさらに置換された基を有していてもよい。プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などを挙げることが出来る。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、プロピオニル基、ブタノイル基が特に好ましい。

【0045】

<ドープの製造設備及び製造方法>

以下に、ドープ11の製造設備及び製造方法について説明する。ドープ11は、セルロースアシレートと溶媒とを基本の構成要素とする。ただし、フィルム12を製造する過程、さらにはフィルム12を保管、輸送、使用することを考慮して、可塑剤もドープ11に含ませることが多い。そこで、以下の説明においては、可塑剤もドープの成分とする場合を例にする。また、以下の説明においては、セルロースアシレートとしてTAC(セルローストリアセテート)を用いる場合を例にするが、前述の通り、セルロースアシレートはTACに限られない。また、本実施形態では、溶媒として、ジクロロメタンとメタノールとブタノールとの混合物を用いている。

【0046】

図2に示すように、ドープ製造設備40は、混合装置41と、溶解装置42と、濃縮装置43と、回収・精製装置44と、加熱装置45とを備える。

【0047】

混合装置41は、収容部(図示無し)と、攪拌機(図示無し)と、温度コントローラ(図示無し)とを備える。収容部は、TAC48とTAC48の溶媒49と可塑剤50とを収容する。攪拌機は収容部に設けられ、攪拌羽根(図示無し)とこの攪拌羽根を回転駆動する駆動手段(図示無し)とを備える。攪拌羽根は、収容部の内部に収容される。温度コントローラは、収容部の内部の温度を制御する。

【0048】

混合装置41は、TAC48と溶媒49と可塑剤50とが送られてくると、収容部内部の温度を制御しながら、攪拌羽根を回転する。

【0049】

溶解装置42としては、本実施形態では静止型混合器を用いる。ただし、溶解装置42は静止型混合器に限られない。本実施形態で用いる静止型混合器は、周知のスタティックミキサである。このスタティックミキサは、混合装置41からTAC48と溶媒49と可塑剤50との混合物が通る送液管(図示無し)と、この送液管の外周に設けられた温度制御部(図示無し)と、送液内部で送液方向に並ぶように配された複数のエレメント(図示無し)とを備える。各エレメントは、長方形の板を180°捻って形成されたものである。温度制御部は、送液管の外周を覆うジャケットと、このジャケットの温度を制御する温度コントローラとを有する。

【0050】

溶解装置42は、TAC48と溶媒49と可塑剤50との混合物が送られてくると、送液管内部の温度を制御しながら、混合物を下流へ導く。エレメントは、下流へ導かれる混合物に対して剪断をかける。

【0051】

溶解装置42の下流の送液管L1は分岐し、分岐した一方の送液管L2に濃縮装置43が接続し、他方の送液管L3に加熱装置45が接続する。分岐位置には、3方バルブ51が備えられる。

【0052】

濃縮装置43は、周知のフラッシュユニットとしてあるが、これに限られない。フラッシュユニットは、収容部(図示無し)と、収容部の内部に向けてドープ11をフラッシュ(噴射)するノズルとを備える。収容部は、ノズルからフラッシュされたドープ11を貯留する。収容部の上方には、回収・精製装置44に接続する配管L4が設けられる。収容部の下方には、送液管L5が設けられる。この送液管L5は、溶解装置42の下流で分岐して加熱装置45に接続した送液管L3に接続する。溶解装置42と加熱装置45とを接続する送液管L3と、濃縮装置43の収容部の下方から延びた送液管L5との合流部には、図2において符号PJ1を付してある。

【0053】

回収・精製装置44は、濃縮装置43の収容部の上方から伸びた配管L4に接続し、濃縮装置43から気体の状態で案内されてくる溶媒を冷却して液体にする冷却器(図示無し)を備える。また、回収・精製放置44は、冷却器で液体となった溶媒が案内されると、溶媒を精製する精製部(図示無し)とを備える。

【0054】

回収・精製装置44の精製部は、混合装置41に接続する。回収・精製装置44の精製部と混合装置41とを接続する送液管L6には、酢酸52を送り込むための送液管L7と、酢酸ナトリウムを送り込むための送液管L8とがそれぞれ接続する。酢酸52を送り込む送液管L7にはバルブ56が設けられ、酢酸ナトリウムを送り込む送液管L8にはバルブ57が設けられる。各バルブ56,57は、開度を調整する開度調整機能をもつ。

【0055】

加熱装置45は、溶解装置42と基本的に同じ静止型混合器としてある。ただし、加熱装置45の送液管(図示無し)は、溶解装置42の送液管(図示無し)よりも長くされ、これにより送液管内に滞留する時間が溶解装置42の送液管内に滞留する時間よりも長くなるようにしてある。本実施形態では、加熱装置45の送液管の長さを、溶解装置42の送液管の長さの2倍以上3倍以下としている。なお、加熱装置45の送液管の長さを溶解装置42の送液管よりも長くする態様に代えて、加熱装置45の送液管に、送液管の下流から上流に向かう循環配管を設ける態様としてもよい。この循環配管と送液管とを循環させて、加熱装置45の送液管内を5回〜10回繰り返し流すことにより、加熱装置45の送液管内における滞留時間をより長くすることができる。

【0056】

加熱装置45は、溶液製膜設備10に接続する。ただし、加熱装置45は、必ずしも溶液製膜設備10に接続せずともよい。例えば、加熱装置45は、溶液製膜設備10に代えてドープ11を保管する保管容器に接続してもよい。

【0057】

合流部PJ1と加熱装置45との間の送液管L3は、分岐している。分岐位置には三方バルブ58を設けてある。分岐した送液管L9の下流端は、加熱装置45と溶液製膜設備10とを接続する送液管L10に接続する。加熱装置45を、溶液製膜設備10ではなくドープ11を保管する保管容器に接続する場合には、分岐した送液管L9の下流端を保管容器に接続するとよい。

【0058】

図2においては、分岐した送液管L9と加熱装置45の下流の送液管L10との接続位置である合流部には符号PJ2を付す。加熱装置45の下流の送液管L10には、合流部PJ2の上流位置に、酢酸ナトリウム61を送り込む管L11が接続する。この管L11には、開度を調整する開度調整機能をもつバルブ62が設けられる。

【0059】

ドープ製造設備40によるドープ製造方法は、図3を参照しながら以下に説明する。まず、TAC41とTAC41の溶媒42と可塑剤43とが混合装置41に送られてくると、混合装置41はこれらを加熱しながら混合する。具体的には、混合装置41の収容部は、攪拌機を駆動することにより、収容したTAC48と溶媒49と可塑剤50とを混合する。温度コントローラは、収容部の内部の温度を制御し、これにより収容したTAC48と溶媒49と可塑剤50との温度が調整される。

【0060】

混合装置41で混合されて得られた混合物は、溶解装置42に送られる。溶解装置42は、混合物が送られてくると、TAC41と可塑剤とを溶媒に溶解してドープ11にする。溶解装置42における溶解に際して設定するドープ11の温度は、20℃以上40℃以下の範囲である。

【0061】

ドープ11の濃度が所定の濃度以下になっているか判定する。この濃度は、ドープ11における固形分の濃度であり、本実施形態においてはTACと可塑剤とのドープ11における質量割合である。所定の濃度は、製造するフィルム12に応じて個々に設定する。ドープ11の濃度が所定の濃度になっている場合には、このドープ11をサンプリングする。所定の濃度になっていない場合には、このドープ11を濃縮装置43に送る。濃縮装置43は、ドープ11をフラッシュすることにより、所定の濃度以下となるように濃縮する。濃縮されたドープ11はサンプリングされる。

【0062】

濃縮装置43におけるドープ11のフラッシュで気体になった溶媒42は、回収・精製装置44に送られる。回収・精製装置44は、気体になった溶媒42を冷却して液体にし、液体となった溶媒42の純度を上げるように精製する。精製方法としては、例えば蒸溜がある。

【0063】

本実施形態においては、濃縮する場合と濃縮しない場合とのいずれにおいても、合流部PJと合流部PJよりも下流の三方バルブ58との間の送液路からドープ11をサンプリングする。図2においては、サンプリング位置に、符号PSを付してある。ただし、ドープ11を濃縮しない場合には、溶解装置42から三方バルブ56にかけて設けられた送液管L1,L3のいずれの箇所でドープ11をサンプリングしてもよい。

【0064】

サンプリングされたドープ11を用いて、式(1)の脂肪酸エステルの質量割合(含有率)を求める(図3の符号S1)。ここで、式(1)の脂肪酸エステルの質量割合とは、ドープ11の全質量に対する式(1)の脂肪酸エステルの質量を百分率(単位;%)で表したものであり、ドープ11における式(1)の脂肪酸エステルの質量割合を百分率で表したものである。具体的には、ドープ11の質量をA、式(1)の脂肪酸エステルの質量をBとするときに、脂肪酸エステルの質量割合は(B/A)×100で求められる値である。なお、式(1)の脂肪酸エステルの質量割合の求め方については、別の図面を用いて後述する。

【0065】

脂肪酸エステルの質量割合を求めたら、その質量割合が0.01%以下であるか否かを判定する。脂肪酸エステルの質量割合が0.01%以下である場合には、ドープ11の製造工程は終了し、製膜工程に供される。なお、ドープ11に、可塑剤43とは異なる添加剤(図示せず)を含ませる場合には、製膜工程に供する前に、それらの添加剤を添加するとよい。

【0066】

脂肪酸エステルの質量割合が0.01%よりも大きい場合には、再びドープ11からサンプリングする。サンプリングしたドープ11を用いて、ドープ11の水素イオン指数pHを求める(図3の符号S2)。なお、ドープ11の水素イオン指数pHの求め方については、別の図面を用いて後述する。

【0067】

ドープ11の水素イオン指数pHを求めたら、求めた値が3≦pH≦5を満たすか否かを判定する。3≦pH≦5を満たす場合には、ドープ11を加熱する加熱工程を実施する。

【0068】

3≦pH≦5を満たさない場合には、pH<3とpH>5とのいずれであるかを評価する。pH<3である場合には、混合装置41に送る溶媒42に対して、酢酸ナトリウム53を添加し、3以上になるまで酢酸ナトリウムの添加量を増加する。pH>5である場合には、混合装置41に送る溶媒42に対して、酢酸52を添加し、5以下になるまで酢酸52の添加量を増加する。このようにして、ドープ11のpHを3以上5以下の範囲となるように調節する。なお、ドープ11のpHに応じて添加すべき酢酸52あるいは酢酸ナトリウム53の値を求めておいてもよい。これに基づき、混合装置41に向かう溶媒42の送液管L6において、溶媒42の送液量に対する酢酸52あるいは酢酸ナトリウム53の添加流量を設定するとよい。

【0069】

加熱装置45は、pHが調節されたドープ11を下流へ送りながら加熱する。この加熱は、ドープ11の温度が80℃以上90℃以下の範囲に保持されるように行う。この加熱を経ることで、ドープ11は、式(1)の脂肪酸エステルの質量割合が0.01%以下になる。pHの調節と加熱とにより、ドープ11は、ドラム30(図1)に流延されても、プレートアウトを発生させないものとなる。この方法によると、TACや可塑剤は分解しない、あるいは分解しても実用上問題の無い程度に抑えられる。また、この加熱を経て式(1)の脂肪酸エステルは、脂肪酸とアルコールとに分解するが、これらはプレートアウトを発生するものではない。

【0070】

ドープ11の温度の調整は、送液管の外周を覆うジャケットの温度を、温度コントローラで制御することにより行う。加熱装置45における加熱に際し設定するドープ11の温度は、溶解装置42における温度と比べて高い。

【0071】

加熱装置45においては、80℃以上90℃以下の範囲にドープ11の温度を保持する時間を60分以上240分以下の範囲とすることが好ましい。この時間、ドープ11の温度を上記範囲に保持することにより、式(1)の脂肪酸エステルがより確実に分解する。これにより、プレートアウトがより確実に防止される。温度を保持する時間の調整は、送液管の長さを調節する方法、送液管における送液速度を調節する方法がある。この温度保持時間は、溶解装置42においてドープ11を加熱する時間に比べ、極めて長く、5倍以上10倍以下の長さである。例えば、溶解装置42における加熱時間は10分以上60分以下であり、加熱装置45におけるよりも極めて短い。

【0072】

また、加熱装置45による加熱を経たドープ11は、サンプリングされてpHを測定されることが好ましい。pHが4.5≦pH≦5.5を満たす場合には、ドープ11の製造工程を終了し、溶液製膜設備10あるいは保管容器へ案内する。pHが4.5よりも小さい場合には、酢酸ナトリウム61をドープ11へ添加してpHを4.5以上となるように調節することが好ましい。なお、セルロースアシレートをポリマー成分とする場合には、ドープ11のpHが5.5よりも大きい場合はほとんどない。

【0073】

なお、加熱装置45による加熱を経たドープは、上記のようなpH測定のためのサンプリングの前に、式(1)の脂肪酸エステルの質量割合を求め、0.01以下になっていることを確認してもよい。

【0074】

サンプリングしたドープ11を用いて式(1)の脂肪酸エステルの質量割合を求める(図3の符号S1)方法について、図4を参照しながら説明する。

【0075】

サンプリングしたドープ11は可塑剤50を含む。可塑剤の種類によっては、式(1)の脂肪酸エステルの質量割合が正確に測定されない場合がある。そこで、本実施形態では、サンプリングしたドープ11から可塑剤を除去し、この除去はメタノール抽出により行った。

【0076】

可塑剤を除去したドープ11で、フィルムを作製する。なお、本実施形態では、厚みが80μmのフィルムとなるように流延して乾燥した。乾燥条件は、140℃で30分とする。なお、乾燥条件としてのフィルムの温度及び時間は140℃、30分に限られず、TACが分解しない程度に十分乾燥すればよく、溶液製膜設備10における乾燥条件と同じであってもよい。

【0077】

作製したフィルムを、ミキサーやミル等を用いて細かくし、チップを作製する。チップの大きさは特に限定されず、例えば、5mm×5mm程度の大きさにすればよい。

【0078】

チップ10gでソックスレー抽出を行う。ソックスレー抽出に用いる溶媒は、トルエンが好ましい。このトルエン100mL(ミリリットル)で、常圧下50回以上の抽出を繰り返し実施する。50回の抽出に繰り返し用いたトルエン100mL(抽出液にあたる)を濃縮する。濃縮して得られた濃縮物を計量する。計量により求めた濃縮物の質量をA(g)とする。濃縮物をトルエン1mLで希釈して、希釈により得られた希釈物をガスクロマトグラフ質量分析計(GCMS)に供する。GCMSのカラムとしては、例えば、Agilent社製DB−HT5が挙げられる。測定は、100℃で1分保持し、この後15℃/分の速度で温度を上昇させ、その後400℃で9分保持することにより行うとよい。

【0079】

式(1)の脂肪酸エステルの標品を準備して、GCMSに供する。この標本をGCMSにより測定すると、概ね炭素数が29以上65以下の範囲になる。そこで、この標本の測定結果をもとに、GCMSによる測定で得られたグラフの中で40以上65以下の炭素数に対応する部分の面積S1を求め、全体の面積S2を、求めた面積S1で除して、この値を濃縮物における式(1)の脂肪酸エステルの質量割合R1とする。

【0080】

また、トルエンによる抽出及び抽出液の濃縮で得られた濃縮物の、可塑剤を除いたドープ11における濃度(以降、「ドープにおける濃縮物の濃度」と称する)X(単位;%)を求める。ドープにおける濃縮物の濃度Xは、[A/{(10g/B)×100}]×100で求める百分率の値である。この式における「10g」とは、ソックスレー抽出に用いたチップの質量としての10gにあたる。また、Bは、チップを得るために用いたドープにおける固形成分の濃度である。チップを得るために用いたドープは、予め可塑剤を除去してあるので、上記固形成分には可塑剤は含まれない。(10g/B)×100は、チップを得るために用いたドープの質量(単位;g)である。A/{(10g/B)×100}は、可塑剤を除いたドープ11の質量に対する、前記濃縮物の質量の割合である。

【0081】

求めたドープにおける濃縮物の濃度Xと濃縮物における式(1)の脂肪酸エステルの質量割合R1を乗じる。このX×R1の値を、ドープ11における式(1)の脂肪酸エステルの質量割合とする。

【0082】

可塑剤50を除去したにも関わらず、可塑剤50がトルエンで抽出されてしまう場合には、ソックスレー抽出で得られた抽出液について、分液抽出、デカンテーション、クロマトグラフィ等の公知の抽出を行い、これにより抽出液から可塑剤50を除去する。

【0083】

次に、サンプリングしたドープ11を用いてドープ11のpHを求める(図3の符号S2)方法について、図5を参照しながら説明する。

【0084】

サンプリングしたドープ11で、フィルムを作製する。なお、フィルムの厚みは特に限定されない。流延したドープ11を剥ぎ取って乾燥する際の乾燥条件は、140℃で20分間とする。なお、乾燥条件としてのフィルムの温度及び時間は140℃で20分間に限られないが、溶媒が残る状態で乾燥を終了する。

【0085】

作製したフィルムを、水で洗浄する。水での洗浄は、本実施形態では以下の方法による。まず、フィルム6.5gをメタノール中に入れて、このメタノール浴を超音波にかける。メタノールの質量は35gとする。ただし、メタノールの質量は、フィルムの質量に応じて加減すればよく、フィルム6.5gあたり35gとなるように設定すればよい。超音波に供する時間は3時間とする。3時間の超音波処理を終了したら、フィルムをメタノールから取りだして、水の中に入れる。この水浴を超音波にかける。水の質量は、22gとする。なお、水の質量は、フィルムの質量に応じて加減すればよく、メタノール浴に供したフィルム6.5gあたり、22gとなるように設定すればよい。水浴の超音波に供する時間は3時間とする。3時間の超音波処理を終了したら、水からフィルムを取りだす。フィルムを取り出した水をろ過し、そのろ液のpHを測定する。このpHをドープ11のpHとみなす。

【0086】

なお、溶媒49に対して溶解度が低い化合物は、主に原材料であるセルロースに含まれる不純物としてセルロースアシレートにもち込まれる。一方、溶媒をはじめとする石油由来の化合物には、こうした不純物は通常含まれない。セルロースアシレートにおいては綿花から精製したリンターや、木材から精製したパルプにそれぞれ含まれるワックス成分を由来として、溶媒49に対する溶解度の低い化合物が含まれる。これを除くにはパルプやリンターの段階でできるだけワックス成分を取り除くことが望ましいが、これにはコストがかかりすぎたり、時間がかかりすぎる。こうした溶解度の低い化合物はエステル基を含有することが多いので、高温での処理、酸やアルカリによる処理、酸化還元、酵素処理などを行うことでエステルを分解して分子量を500以下とすることで、こうした化合物の含有量をコントロールする。なお、こうした処理は、ドープ11を製造した後、ドープ11を製造する過程、セルロースアシレートの製造工程、パルプやリンターの製造工程のいずれで実施しても良い。

【0087】

以下、本発明の実施例と、本発明に対する比較例とを挙げる。詳細は、実施例1に記載し、その他の実施例及び比較例では、実施例1と異なる条件のみを記載する。

【実施例】

【0088】

ドープ製造設備40により以下の条件、方法で2種類のドープ11を製造した。本実施例を実施例1とする。

【0089】

2種類のドープの処方はそれぞれ以下の通りである。

<第1のドープ>

セルロースアセテート(アシル基置換度は2.85) 100質量部

トリフェニルフォスフェート 13質量部

ジクロロメタン 384質量部

メタノール 54質量部

n−ブタノール 15質量部

マット剤(AS972、平均1次粒径10nm) 0.03質量部

【0090】

<第2のドープ>

セルロースアセテート(アシル基置換度は2.85) 100重量部

トリフェニルフォスフェート 13重量部

ジクロロメタン 314重量部

メタノール 44重量部

n−ブタノール 12重量部

【0091】

加熱装置45において第1のドープ11を加熱して保持した温度と、温度を保持した時間は、それぞれ表1の「温度」(単位;℃)欄と「時間」(単位;分)欄とに示す。合流部PJ1と三方バルブ58との間のサンプリング位置PSでサンプリングした第1のドープ11は、式(1)の脂肪酸エステルの質量割合が0.01%以下ではなかったので、酢酸52を溶媒49に添加して、式(1)の脂肪酸エステルの質量割合を0.01%以下とした。酢酸52を添加して製造した第1のドープ11を加熱装置45に供する際のpHは、表1の「pH」欄に示す。確認のために、加熱装置45の下流で第1のドープ11をサンプリングし、サンプリングした第1のドープ11について式(1)の脂肪酸エステルの質量割合を求めた。求めた質量割合は、表1の「質量割合」(単位;%)欄に示す。なお、第2のドープ11についても、第1のドープ11と同じ方法、条件で製造し、同じデータを得たので記載を略す。

【0092】

式(1)の脂肪酸エステルの質量割合を調節した第1及び第2のドープ11を用いて共流延し、溶液製膜設備10によりフィルム12を製造した。これらのドープ11は、ろ過してから共流延した。なお、共流延は、3層の共流延であり、下記の第1のドープは、表面に露呈する表層用のドープとして用い、下記の第2のドープは、各表層の間にあるコア層用のドープとして用いた。つまり、第1のドープ、第2のドープ、第1のドープがこの順で重なるように、共流延を実施した。共流延は、流延膜36において第1のドープ11からなる層がそれぞれ3μm、第2のドープ11からなる層が74μmとなるように流延ダイから流出して行った。流延は、フィードブロックを備えた流延ダイを用いて行った。なお、それぞれのドープ11は、加熱して35℃に保持した状態で流延ダイから流出した。ドラム30の周面の温度は−7℃に設定した。流延膜36を剥離後、テンタ17とローラ乾燥装置21により、120℃で10分間乾燥しフィルム12を得た。

【0093】

ドラム30におけるプレートアウトの発生について評価した。具体的には、ドラム30の周面に、汚れ(曇り)が発生するまでの時間を、以下の基準評価し、これをプレートアウトの評価とした。汚れの発生は、目視で確認した。なお、A〜Dが実用可能な範囲である。

A;48時間以上

B;24時間以上48時間未満

C;12時間以上24時間未満

D;10時間以上12時間未満

E;10時間未満

【0094】

【表1】

【0095】

加熱装置45において第1及び第2のドープ11を加熱して保持した温度と、温度を保持した時間と、加熱装置45に供する第1及び第2のドープ11のpHとを、実施例1のこれらの条件に代えて実施した。各条件及び実施例番号は表1の通りである。

【0096】

[比較例]

比較例においては、合流部PJ1と三方バルブ58との間のサンプリング位置PSでサンプリングしたドープは、式(1)の脂肪酸エステルの質量割合が0.01%以下ではなかった。しかし、酢酸52を溶媒49に添加しなかった。また、加熱装置45による第1及び第2のドープの加熱も実施しなかった。このようにして得られた第1及び第2のドープから共流延により3層構造のフィルムを製造した。

【符号の説明】

【0097】

10 溶液製膜設備

11 ドープ

12 フィルム

40 ドープ製造設備

45 加熱装置

【特許請求の範囲】

【請求項1】

溶液製膜で流延され、ポリマー成分がセルロースアシレートであるセルロースアシレート溶液において、

分子量が500以上1000以下の範囲であり、この分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合が0.01%以下であることを特徴とするセルロースアシレート溶液。

【請求項2】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることを特徴とする請求項1記載のセルロースアシレート溶液。

【請求項3】

溶液製膜で支持体に流延されてセルロースアシレートフィルムを形成するセルロースアシレート溶液の製造方法において、

水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にすることを特徴とするセルロースアシレート溶液の製造方法。

【請求項4】

水素イオン指数pHを3以上5以下に調節した溶媒にセルロースアシレートを溶解することにより、3以上5以下の範囲の水素イオン指数pHをもつセルロースアシレート溶液にすることを特徴とする請求項3記載のセルロースアシレート溶液の製造方法。

【請求項5】

加熱により前記温度を保持する時間は30分以上240分以内であることを特徴とする請求項3または4記載のセルロースアシレート溶液の製造方法。

【請求項6】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることを特徴とする請求項3ないし5いずれか1項記載のセルロースアシレート溶液の製造方法。

【請求項7】

水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にし、

このセルロースアシレート溶液を、支持体上に流延して剥がし、乾燥してセルロースアシレートアシレートフィルムにすることを特徴とする溶液製膜方法。

【請求項1】

溶液製膜で流延され、ポリマー成分がセルロースアシレートであるセルロースアシレート溶液において、

分子量が500以上1000以下の範囲であり、この分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合が0.01%以下であることを特徴とするセルロースアシレート溶液。

【請求項2】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることを特徴とする請求項1記載のセルロースアシレート溶液。

【請求項3】

溶液製膜で支持体に流延されてセルロースアシレートフィルムを形成するセルロースアシレート溶液の製造方法において、

水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にすることを特徴とするセルロースアシレート溶液の製造方法。

【請求項4】

水素イオン指数pHを3以上5以下に調節した溶媒にセルロースアシレートを溶解することにより、3以上5以下の範囲の水素イオン指数pHをもつセルロースアシレート溶液にすることを特徴とする請求項3記載のセルロースアシレート溶液の製造方法。

【請求項5】

加熱により前記温度を保持する時間は30分以上240分以内であることを特徴とする請求項3または4記載のセルロースアシレート溶液の製造方法。

【請求項6】

前記セルロースアシレートは、針葉樹から得られたセルロースがアシル化されたものであることを特徴とする請求項3ないし5いずれか1項記載のセルロースアシレート溶液の製造方法。

【請求項7】

水素イオン指数pHが3以上5以下の範囲に調節されたセルロースアシレート溶液を加熱して80℃以上90℃以下の範囲に温度を保持することにより、分子量が500以上1000以下の範囲であり、分子量のうち少なくとも80%をメチレン基が占める脂肪酸エステルの質量割合を0.01%以下にし、

このセルロースアシレート溶液を、支持体上に流延して剥がし、乾燥してセルロースアシレートアシレートフィルムにすることを特徴とする溶液製膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−172089(P2012−172089A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36352(P2011−36352)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]