セルロースナノファイバー複合体とその製造方法

【課題】機械特性を向上させたセルロースナノファイバー複合体を提供する。

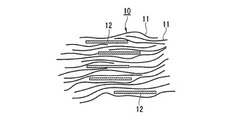

【解決手段】本発明のセルロースナノファイバー複合体10は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバー11と、板状ナノ粒子12とを含むことを特徴とする。

【解決手段】本発明のセルロースナノファイバー複合体10は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバー11と、板状ナノ粒子12とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロースナノファイバー複合体とその製造方法に関するものである。

【背景技術】

【0002】

近年、セルロースナノファイバーを用いた高強度材料の研究が進められており、セルロースナノファイバーの分散液を成形後乾燥させることによりシート状等に加工したものが知られている。また、強度向上などの機能付与を目的として、セルロースナノファイバーと他の材料との複合化も検討されている。例えば下記非特許文献1には、ミクロフィブリル化セルロースナノファイバーとモンモリロナイト(クレイ)との複合体を作製した例が示されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Sehaqui, H., Liu, A., Zhou, Q., and Berglund, L.A. (2010). Fast preparation procedure for large, flat cellulose and cellulose/inorganic nanopaper structures. Biomacromolecules, 11, 2195-2198.

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、非特許文献1記載の例では、ミクロフィブリル化セルロースナノファイバーにモンモリロナイトを複合化すると成形材料の強度や伸び、透明性がいずれも悪化しており、複合化による有利な効果は全く見いだされていなかった。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、機械特性を向上させたセルロースナノファイバー複合体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のセルロースナノファイバー複合体は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むことを特徴とする。

【0007】

前記板状ナノ粒子が、モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト、及びそれらの混合物からなる群から選択される少なくとも一つである構成としてもよい。

【0008】

本発明のセルロースナノファイバー複合体の製造方法は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーを分散媒に分散させ、セルロースナノファイバー分散液を調製する工程と、板状ナノ粒子を分散媒に分散させ、板状ナノ粒子分散液を調製する工程と、前記セルロースナノファイバー分散液と前記板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、前記混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、セルロースナノファイバーと板状ナノ粒子の双方が凝集することなく均一に分散した構造を備えたことにより機械特性を向上させたセルロースナノファイバー複合体が提供される。

また本発明によれば、上記のセルロースナノファイバー複合体を容易に製造する方法が提供される。

【図面の簡単な説明】

【0010】

【図1】実施形態のセルロースナノファイバー複合体の概略構成図。

【図2】セルロースナノファイバー複合体の作用説明図。

【図3】従来の複合体の説明図。

【図4】実施例に係るTOCN/クレイ複合フィルムの応力歪み曲線。

【図5】実施例に係るTOCN/クレイ複合フィルムの応力歪み曲線。

【図6】実施例に係る酸素透過率の測定結果を示したグラフ。

【図7】実施例に係るTOCN/クレイ複合フィルムの透過率曲線。

【図8】実施例に係るTOCN/クレイ複合フィルムの透過率曲線。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明の実施の形態について説明する。

【0012】

「セルロースナノファイバー複合体の製造方法」

上記のセルロースナノファイバー複合体は、(1)セルロースナノファイバー分散液を調製する工程と、(2)板状ナノ粒子分散液を調製する工程と、(3)セルロースナノファイバー分散液と板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、(4)混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、を有する方法により製造することができる。

【0013】

(1)セルロースナノファイバー水分散液の調製

本工程は、原料であるセルロースを酸化する酸化工程と、酸化されたセルロースを解繊して分散液とする分散工程とを含む。

【0014】

[セルロースの酸化工程]

セルロースの酸化工程は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化された、カルボン酸塩型の基を有するセルロースの水分散液を作製する工程である。

上記の構成を備えたセルロース水分散液が得られるならば、そのセルロースの酸化処理方法は特に限定されないが、本発明者らによりすでに提案されているTEMPO触媒酸化を用いたセルロースの酸化処理を用いることが好ましい。

【0015】

すなわち、天然セルロースを原料とし、水系溶媒中においてTEMPO(2,2,6,6−テトラメチル−1−ピペリジン−N−オキシル)などのN−オキシル化合物を酸化触媒とし、酸化剤を作用させることにより天然セルロースを酸化させる酸化処理工程を含む製造方法により酸化したセルロース水分散液を作製することが好ましい。

【0016】

酸化処理により、天然セルロースのパルプ繊維を構成するミクロフィブリルの表面に露出している1級水酸基(約1.7基/nm2)が、カルボキシル基へと酸化される。

【0017】

酸化処理工程では、まず、水中に天然セルロースを分散させた分散液を調製する。天然セルロースは、植物、動物、バクテリア産生ゲル等のセルロースの生合成系から単離した精製セルロースである。具体的には、針葉樹系パルプ、広葉樹系パルプ、コットンリンターやコットンリント等の綿系パルプ、麦わらパルプやバガスパルプ等の非木材系パルプ、バクテリアセルロース、ホヤから単離されるセルロース、海草から単離されるセルロースなどを例示することができる。

【0018】

また、単離、精製された天然セルロースに対して、叩解等の表面積を拡大する処理を施してもよい。これにより反応効率を高めることができ、生産性を高めることができる。また、天然セルロースは、単離、精製の後、未乾燥状態で保存したものを用いることが好ましい。未乾燥状態で保存することで、ミクロフィブリルの集束体を膨潤しやすい状態に保持することができるので、反応効率を高めるとともに、後述の分散工程において繊維径の細いセルロースナノファイバーを得やすくなる。

【0019】

酸化処理工程において、反応溶液における天然セルロースの分散媒には典型的には水が用いられる。反応溶液中の天然セルロース濃度は、試薬(酸化剤、触媒等)の十分な溶解が可能であれば特に限定されない。通常は、反応溶液の重量に対して5%程度以下の濃度とすることが好ましい。

【0020】

反応溶液に添加される触媒としては、N−オキシル化合物が用いられている。N−オキシル化合物としては、TEMPO(2,2,6,6−テトラメチルピペリジンーN−オキシル)及びC4位に各種の官能基を有するTEMPO誘導体を用いることができる。TEMPO誘導体としては、4−アセトアミドTEMPO、4−カルボキシTEMPO、4−フォスフォノオキシTEMPOなどを挙げることができる。特に、TEMPO及び4−アセトアミドTEMPOは、反応速度において好ましい結果が得られている。

N−オキシル化合物の添加は触媒量で十分であり、具体的には、反応溶液に対して0.1〜4mmol/Lの範囲で添加すればよい。好ましくは、0.1〜2mmol/Lの添加量範囲である。

【0021】

さらに、酸化剤の種類によっては、N−オキシル化合物に、臭化物やヨウ化物を組み合わせた触媒成分を用いてもよい。例えば、アンモニウム塩(臭化アンモニウム、ヨウ化アンモニウム)、臭化又はヨウ化アルカリ金属(臭化リチウム、臭化カリウム、臭化ナトリウムなどの臭化物、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウムなどのヨウ化物)、臭化又はヨウ化アルカリ土類金属(臭化カルシウム、臭化マグネシウム、臭化ストロンチウム、ヨウ化カルシウム、ヨウ化マグネシウム、ヨウ化ストロンチウムなど)を用いることができる。これらの臭化物及びヨウ化物は、単独又は2種以上の組み合わせで使用することができる。

【0022】

酸化剤としては、次亜ハロゲン酸又はその塩(次亜塩素酸又はその塩、次亜臭素酸又はその塩、次亜ヨウ素酸又はその塩など)、亜ハロゲン酸又はその塩(亜塩素酸又はその塩、亜臭素酸又はその塩、亜ヨウ素酸又はその塩など)、過ハロゲン酸又はその塩(過塩素酸又はその塩、過ヨウ素酸又はその塩など)、ハロゲン(塩素、臭素、ヨウ素など)、ハロゲン酸化物(ClO、ClO2、Cl2O6、BrO2、Br3O7など)、窒素酸化物(NO、NO2、N2O3など)、過酸(過酸化水素、過酢酸、過硫酸、過安息香酸など)が含まれる。これらの酸化剤は単独又は2種以上の組み合わせで使用することができる。また、ラッカーゼなどの酸化酵素と組み合わせて用いてもよい。酸化剤の含有量は、1〜50mmol/Lの範囲とすることが好ましい。

【0023】

次亜ハロゲン酸塩としては、次亜塩素酸の場合に、次亜塩素酸リチウム、次亜塩素酸カリウム、次亜塩素酸ナトリウムなどのアルカリ金属塩や、次亜塩素酸カルシウム、次亜塩素酸マグネシウム、次亜塩素酸ストロンチウムなどのアルカリ土類金属塩、次亜塩素酸アンモニウムなどを例示することができる。また、これらに対応する次亜臭素酸塩、次亜ヨウ素酸塩を用いることもできる。

【0024】

亜ハロゲン酸塩としては、例えば亜塩素酸の場合、亜塩素酸リチウム、亜塩素酸カリウム、亜塩素酸ナトリウムなどのアルカリ金属塩や、亜塩素酸カルシウム、亜塩素酸マグネシウム、亜塩素酸ストロンチウムなどのアルカリ土類金属塩、亜塩素酸アンモニウムなどを例示することができる。また、これらに対応する亜臭素酸塩、亜ヨウ素酸塩を用いることもできる。

【0025】

過ハロゲン酸塩としては、例えば過塩素酸塩の場合、過塩素酸リチウム、過塩素酸カリウム、過塩素酸ナトリウムなどのアルカリ金属塩や、過塩素酸カルシウム、過塩素酸マグネシウム、過塩素酸ストロンチウムなどのアルカリ土類金属塩、過塩素酸アンモニウムなどを例示することができる。また、これらに対応する過臭素酸塩、過ヨウ素酸塩を用いることもできる。

【0026】

本発明における好ましい酸化剤としては、次亜ハロゲン酸アルカリ金属塩、あるいは亜ハロゲン酸アルカリ金属塩を挙げることができ、次亜塩素酸アルカリ金属塩又は亜塩素酸アルカリ金属塩を用いることがより好ましい。

先に記載の触媒については、酸化剤の種類に応じて適宜選択すればよく、例えば、次亜塩素酸アルカリ金属塩を酸化剤とする場合には、N−オキシル化合物と、臭化物又はヨウ化物とを組み合わせた触媒成分を用いることが好ましく、亜塩素酸アルカリ金属塩を酸化剤とする場合には、N−オキシル化合物を単独で触媒成分として用いることが好ましい。

【0027】

[分散工程]

次に、分散工程では、酸化処理工程で得られた酸化セルロース又は精製工程を経た酸化セルロースを、媒体中に分散させる。

分散に用いる媒体(分散媒)としては、水系溶媒が用いられる。本実施形態における水系溶媒は、不可避的に混入する成分を除いて水のみである溶媒、若しくは20重量%未満の水と相溶性のアルコール等の有機溶媒と水との混合溶媒である。本実施形態では、分散媒として水を用いている。

【0028】

分散工程により、酸化セルロースが解繊され、セルロースナノファイバーが媒体に分散されたセルロースナノファイバー分散液が得られる。この分散工程で作製されるセルロースナノファイバー水分散液は、セルロースの一部のC6位の1級水酸基がカルボン酸ナトリウム塩(カルボキシル基のナトリウム塩)に酸化されたセルロースナノファイバーが水系溶媒中に均一に分散されたものである。

【0029】

本実施形態の場合、セルロースナノファイバー水分散液の濃度は、0.05重量%以上4重量%以下の範囲とすることが好ましい。さらに好ましくは0.1重量%以上2重量%以下である。

【0030】

分散工程において用いる分散装置(解繊装置)としては、種々のものを使用することができる。例えば、家庭用ミキサー、超音波ホモジナイザー、高圧ホモジナイザー、二軸混練り装置、石臼等の解繊装置を用いることができる。これらのほかにも、家庭用や工業生産用に汎用的に用いられる解繊装置で容易にセルロースナノファイバーの分散液を得られる。また、各種ホモジナイザーや各種レファイナーのような強力で叩解能力のある解繊装置を用いると、より効率的に繊維径の細いセルロースナノファイバーが得られる。

【0031】

また、上記工程における酸化処理および分散処理においては、セルロースの主鎖骨格を切断するような化学的な処理が行われないため、生成するセルロースナノファイバーは、原料として用いる天然セルロースのミクロフィブリルの長さを有するものとなる。したがって、生成するセルロースナノファイバーは、幅が例えば数nmであるのに対し、長さが数μmにも達するミクロフィブリル単位の寸法を有するものとなる。

【0032】

以上の工程により得られた水分散液に含まれるセルロースナノファイバーは、最大繊維径が1000nm以下かつ数平均繊維径が2nm以上150nm以下であり、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されているセルロースナノファイバーとして特定することができる。

【0033】

セルロースナノファイバーの最大繊維径及び数平均繊維径は、以下の方法で解析することができる。

まず、0.05〜0.1重量%のセルロースナノファイバー分散液を調製する。この分散液を親液化処理済みのカーボン膜被覆グリッド上にキャストしてTEM観察用試料とする。その後、この試料を、5000倍、10000倍、あるいは50000倍のいずれかの倍率で電子顕微鏡観察を行う。この際に、得られた画像内に縦横任意の画像幅の軸を想定したときに、この軸が20本以上の繊維と交差するような試料(濃度等)及び観察条件(倍率等)とする。

そして、この条件を満足する観察画像に対して、1枚の画像当たり縦横2本ずつの無作為な軸を引き、軸に交錯する繊維の繊維径を目視で読み取っていく。こうして少なくとも3枚の重複しない領域の画像について繊維径の値を読み取る。これにより、最低20本×2(軸)×3(枚)=120本の繊維径の情報が得られる。

以上により得られた繊維径のデータから、最大繊維径(最大値)及び数平均繊維径を算出することができる。

なお、上記ではTEM観察を行うこととしたが、繊維径の大きな繊維を含む場合には、SEM観察により行ってもよい。

【0034】

本実施形態において、セルロースナノファイバーの最大繊維径が1000nmより大きく、又は数平均繊維径が150nmより大きい場合には、以下に説明する透明性や強度などの特性が得られにくくなる。セルロースナノファイバーとしての特性を良好に発現するものとしては、最大繊維径が500nm以下かつ数平均繊維径が2nm以上100nm以下であり、さらに好ましくは、最大繊維径が30nm以下かつ数平均繊維径が2nm以上10nm以下である。

【0035】

特に最大繊維径が30nm以下かつ数平均繊維径が2nm以上10nm以下であるセルロースナノファイバーであれば、その分散液は透明なものとなり、またこの分散液を乾燥させて得られるフィルム等の構造体も優れた透明性を有するものとなる。

より具体的には、本発明の製造方法により得られるセルロースナノファイバーは、幅が3nm〜10nm(木材セルロースを用いれば3〜4nm、綿セルロースであれば10nm程度)と極めて細く、長さも500nm以上(通常1μm以上)と、従来の酸加水分解得られる「セルロースナノウィスカー(長さは500nm以下)」に比べて長いため、高強度を発現する。

【0036】

(2)板状ナノ粒子水分散液の調製

本工程では、板状ナノ粒子を分散媒に分散させて板状ナノ粒子水分散液を調製する。

【0037】

板状ナノ粒子としては、天然又は合成されたクレイ材料を用いることができる。具体的には、スメクタイトクレイ(モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、又はこれらの混合物)を典型的なものとして挙げることができる。他のクレイ材料としては、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト等を挙げることができる。イライト、レクトライト等とスメクタイトクレイとの混合物を用いてもよい。

【0038】

板状ナノ粒子の大きさは、用いるクレイ材料によって異なるものであるが、例えば幅が0.01μm〜10μm、厚さが0.5nm〜10nm程度の平板状の微小粒子である。より詳しくは、例えばモンモリロナイトの場合、厚さ約1nmのアルミノ珪酸塩の板状ナノ粒子であり、ナノ粒子の表面が金属カチオンで置換されている。板状ナノ粒子は10μm程度の厚さの多層積層構造を形成する。

【0039】

分散に用いる媒体(分散媒)としては、水系溶媒が用いられる。本実施形態における水系溶媒は、不可避的に混入する成分を除いて水のみである溶媒、若しくは20重量%未満の水と相溶性のアルコール等の有機溶媒と水との混合溶媒である。本実施形態では、分散媒としては、水を用いている。また分散液には、変性剤、界面活性剤、乳化剤、安定剤、剥離剤などを添加してもよい。

【0040】

分散工程において用いる分散装置としては、種々のものを使用することができる。例えば、家庭用ミキサー、超音波ホモジナイザー、高圧ホモジナイザー、二軸混練り装置、石臼等の混合・攪拌装置を用いることができる。本実施形態では、クレイ材料中で積層構造を形成している板状ナノ粒子が剥離され、個々の板状ナノ粒子の形態で分散された分散液とすることが好ましく、かかる形態の分散液を得られる装置を選択する。

【0041】

板状ナノ粒子水分散液の濃度は、板状ナノ粒子の種類によって適切な濃度が異なるが、濃度が高すぎるとカードハウス構造の形成によるゲル化が生じ、セルロースナノファイバー水分散液との相互分散性が低下する可能性があるため、過度に粘度が上昇しない程度の濃度とする。例えば、クレイ材料としてモンモリロナイト又はサポナイトを用いる場合には、0.05重量%以上3重量%未満の範囲とすることが好ましい。さらに好ましくは0.1重量%以上2重量%以下である。

【0042】

(3)混合分散液の調製

本工程では、先の(1)(2)で調製したセルロースナノファイバー水分散液と、板状ナノ粒子水分散液とを所定の比率で混合し、混合分散液を得る。

例えば、セルロースナノファイバー水分散液に対して板状ナノ粒子水分散液を少量ずつ滴下しながら攪拌することにより、セルロースナノファイバーと板状ナノ粒子とが水中に分散した混合分散液を調製する。

【0043】

混合分散液の調製に用いる攪拌装置は、従来公知のものを用いることができる。本実施形態において混合するセルロースナノファイバー水分散液と板状ナノ粒子水分散液は、いずれも予めセルロースナノファイバー又は板状ナノ粒子を均一に分散させたものであり、両者は比較的容易に混合一体化することが可能である。そのため、混合分散液を調製する際には、棒・板・プロペラ状等の攪拌子を回転させるような通常の攪拌装置で十分である。

【0044】

(4)混合分散液の乾燥固化工程

本工程では、先の(3)で調製した混合分散液から水分を除去することにより乾燥固化させ、セルロースナノファイバーと板状ナノ粒子とからなるセルロースナノファイバー複合体を得る。本工程で用いる乾燥手段としては、従来公知の手段を用いることができ、例えば、自然乾燥、真空乾燥、加熱乾燥、吸引乾燥などを用いることができる。

【0045】

混合分散液を所望形状の型に入れた状態で水分の除去を行うことにより、所望形状のセルロースナノファイバー複合体を容易に作製することができる。例えば、シート状のセルロースナノファイバー複合体を作製する場合には、メンブレンフィルター等の表面に混合分散液を注ぎ、フィルターを透過させて水分を除去すれば、簡便にシート状の固形物を得ることができる。あるいは、ガラス基板等の支持基板上に混合分散液をキャストしてシート状に成形することもできる。

【0046】

以上の工程(1)〜(4)により、本実施形態のセルロースナノファイバー複合体を得ることができる。

【0047】

「セルロースナノファイバー複合体」

本実施形態に係るセルロースナノファイバー複合体は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むセルロースナノファイバー複合体である。

【0048】

図1は、本実施形態のセルロースナノファイバー複合体10の概略構成図である。

図1に示すように、本実施形態のセルロースナノファイバー複合体10は、ほぼ1本1本にまで分離されたセルロースナノファイバー11の組織中に、個々に剥離した状態の板状ナノ粒子12が凝集することなく均一に分散されている。

【0049】

図2は、セルロースナノファイバー複合体の作用説明図である。図2(a)は本実施形態で用いたセルロースナノファイバーを示す図であり、図2(b)はセルロースナノファイバーと板状ナノ粒子との相互作用に関する説明図である。

【0050】

先に記載のように、本実施形態で用いたセルロースナノファイバー11の表面にはカルボキシル基が存在する。このようなセルロースナノファイバーの水分散液では、カルボキシル基が水中で電離し、セルロースナノファイバー11の表面にマイナス電荷11aが分布するため、セルロースナノファイバー11の間に斥力Frが働く。これにより、セルロースナノファイバー11の凝集が抑えられ、1本1本が分離した状態で安定に分散させることができる。

【0051】

一方、モンモリロナイト等の板状ナノ粒子12は、図2(b)に示すように、表面にプラス電荷12aが分布し、分散液中に1つ1つがバラバラの状態で分散している。このようなセルロースナノファイバー水分散液と板状ナノ粒子分散液とを混合すると、図示の領域Aにおいて、セルロースナノファイバー11のマイナス電荷11aと板状ナノ粒子12のプラス電荷12aとがイオン結合する。そして、このような状態の混合分散液を乾燥固化すると、上記の分散状態を維持したままでセルロースナノファイバー11と板状ナノ粒子12との複合体の固形物を得ることができる。

【0052】

本実施形態のセルロースナノファイバー複合体10は、上記のようにセルロースナノファイバー11と板状ナノ粒子12の双方が凝集することなく均一に分散した構造を有することで、透明性、機械特性に優れ、また優れた酸素バリア性も得られるものとされている。

すなわち、セルロースナノファイバー11と板状ナノ粒子12がいずれも凝集していないことにより、ナノサイズの構造物の透明性を損なうことがないため、結果として透明な複合体を構成することができる。また。セルロースナノファイバー11と板状ナノ粒子12とが各々の表面の電荷によりイオン結合することにより、大幅に強度を向上させることができる。さらに、板状ナノ粒子12が凝集することなく均一に分散していることで、板状ナノ粒子12によってセルロースナノファイバー複合体10中の酸素拡散パスが効果的に遮断され、複合体の全体で優れた酸素バリア性を得ることができる。

【0053】

先の非特許文献1に記載の複合体もセルロースナノファイバーとモンモリロナイトとからなる複合体であったが、本実施形態のものとはその特性において大きく異なっている。この理由は、用いたセルロースナノファイバーの違いに起因するものであると考えられる。以下、図3を参照しつつ詳細に説明する。

【0054】

図3(a)はミクロフィブリル化セルロースを示す図であり、図3(b)はミクロフィブリル化セルロースと板状ナノ粒子との複合体を示す図である。

従来のミクロフィブリル化セルロースは、クラフトパルプ等に剪断力や衝撃力を加えることによりミクロフィブリルのオーダーにまで機械的に解繊したものであり、図3(a)に示すように、1本1本が分離するのではなく、ミクロフィブリル110が細かく分離された部位Bと、凝集したままの部位Cとが混在し、大きな空隙Dを有する網目状(蜘蛛の巣状)の組織として存在している。

【0055】

このようなミクロフィブリル化セルロースを用いて板状ナノ粒子(例えばモンモリロナイト)との複合体を形成すると、図3(b)に示すように、網目状の組織の空隙Dに板状ナノ粒子12が入り込み、しかも多層積層構造を形成した状態となる。これは、ミクロフィブリル110の表面にはカルボキシル基が導入されていないためである。つまり、板状ナノ粒子12とミクロフィブリル110とが結合しないことから、分散液を乾燥固化させる過程で板状ナノ粒子12が凝集し、多層積層構造を形成してしまうのである。このような構造の複合体では、ミクロフィブリル化セルロースの凝集部分や、凝集した板状ナノ粒子12により光が散乱されるために透明性が低下してしまう。また、ミクロフィブリル110と板状ナノ粒子12とが結合せず、板状ナノ粒子12がミクロフィブリル110間に異物として存在するため、むしろ強度が低下してしまう。さらに、凝集状態の板状ナノ粒子12では酸素バリア性はほとんど期待できない。

【0056】

以上詳細に説明したように、本実施形態のセルロースナノファイバー複合体10は、その構造において従来の複合体とは全く異なるものであり、かかる構造上の差異に基づいて従来とは全く異なる格別な作用効果を奏するものである。

【実施例】

【0057】

以下、実施例により本発明をさらに詳細に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0058】

(複合体サンプルの作製)

上記実施形態の製造方法を用いてセルロースナノファイバー複合体を作製した。

【0059】

[TEMPO触媒酸化]

漂泊した針葉樹クラフトパルプ1gを水(脱イオン水、100mL)によく分散させたもの(重量体積比で1%のスラリー)に、TEMPO(0.1mmol)と臭化ナトリウム(1mmol)を溶解させた。その後、2M次亜塩素酸ナトリウム(パルプ量に対して3.8mmol/g)を加えて反応を開始させた。反応中はpHが低下し続けるため、0.5M水酸化ナトリウムを滴下してpHを10に保ち続けた。

pHが低下しなくなった時点を反応終了(ca.60min)と見なし、ろ過して蒸留水で十分に洗浄することにより、酸化パルプを得た。

電導度滴定法により求めた導入カルボキシル基量は、パルプ1g当り1.2mmolであった。

【0060】

[分散処理]

重量体積比で0.12%としたTEMPO酸化パルプスラリー(20mL)を二重円筒型ホモジナイザー(7500rpm、20mm径シャフト、Physcotron NS-56, Microtec Nition)で1分間処理し、次いで超音波ホモジナイザー(300W、19.5kHz、7mm径チップ、UT-300, Nissei)で4分間処理した。その後、遠心分離(12000g、20min)により未解繊パルプ等の粗大物を除去することにより、TEMPO酸化セルロースナノファイバー(以下、TOCN)分散液を得た。得られた分散液の濃度は0.1重量%程度であった。

【0061】

[クレイ分散液]

クレイ材料として、スメクタイト型の層状クレイである、モンモリロナイト(クニピアF,クニミネ工業)とサポナイト(スメクトンSA,クニミネ工業)を用意した。

攪拌している蒸留水(30mL)にクレイ粉末(0.6g)を少しづつ添加し、重量体積比で2.0%のクレイスラリーとした。このクレイスラリーを二重円筒型機械ホモジナイザー(Physcotron NS-56, MicrotecNition)で1分間、超音波ホモジナイザー(UT-300, Nissei)で4分間処理し、クレイ分散液を調製した。

【0062】

[TOCN/クレイ分散液]

TOCNとクレイの配合重量比が50:50または99:1となるように、2%クレイ分散液を0.1%TOCN分散液に滴下して攪拌することにより、TOCN/クレイ分散液(混合分散液)を調製した。

【0063】

[複合体の形成]

TOCN/クレイ分散液(25mL)をポリスチレン製ペトリディッシュ(50mm径)に注ぎ、40°Cで3日間乾燥してTOCN/クレイ複合フィルム(厚さ〜7μm)を作製した。

また酸素バリア性を評価するためのサンプルとして、プラズマ照射(DSDE-AF, Meiwafosis)により親水化したPETフィルム上で、上記のTOCN/クレイ分散液をキャスト乾燥させて二層フィルム(TOCN/クレイ複合膜厚:〜1μm)を作製した。

【0064】

(複合体サンプルの評価)

上記で作製したサンプル(TOCN/クレイ複合フィルム、二層フィルム)を用いて、機械強度、酸素バリア性、及び透明性についての評価を実施した。

【0065】

[機械強度]

機械強度の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類のTOCN/クレイ複合フィルムについて引張試験を実施することにより行った。引張試験は、引張試験機(Shimadzu EZ-TEST)、引張速度:1.0mm・min−1、スパン長:10mm、試験片幅:2mmの条件で実施した。

【0066】

図4は、クレイ材料としてモンモリロナイト(MTM)を用いたTOCN/クレイ複合フィルムの応力歪み曲線である。図5は、クレイ材料としてサポナイト(SPN)を用いたTOCN/クレイ複合フィルムの応力歪み曲線である。また図4及び図5には、複合化していないTOCN単体を用いて作製したフィルムの応力歪み曲線を比較のために示している。下記表1は、引張試験の解析結果を整理した表である。表1において、「TOCN/MTM」はTOCNとモンモリロナイトの複合フィルム、「TOCN/SPN」はTOCNとサポナイトの複合フィルム、「TOCN」は複合化していないTOCNのみからなるフィルムである。

【0067】

【表1】

【0068】

引張試験の結果から、以下の知見が得られた。

TOCNにクレイを1%複合化することで、ヤング率を維持したまま強度を1.5倍に向上させることができる。

TOCNにサポナイトを50%複合化すると、強度を1.5倍、ヤング率を2倍に向上させることができる。

TOCNにモンモリロナイトを50%複合化すると、強度、ヤング率をいずれも2倍に向上させることができる。なお、TOCNとモンモリロナイトの複合体は、最大でヤング率25GPa、破断強度441MPaを記録した。

【0069】

[酸素バリア性]

酸素バリア性の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類の二層フィルム(PET−TOCN/クレイ複合フィルム)について酸素透過率測定を実施することにより行った。酸素透過率測定は、試験機(MOCON ML & SL)、試験環境:23°C,0%RH、試験面積:50cm2の条件で実施した。

【0070】

図6は、各サンプルについて酸素透過率の測定結果を示したグラフである。

グラフに示されるように、TOCNにクレイを50%複合化することで、酸素透過率を大幅(1〜2桁)に低下させることが可能であることが分かった。酸素透過率が大きく低下する条件でモンモリロナイトとサポナイトを比較すると、モンモリロナイトの方が酸素透過率の低減効果が高いことが分かった。

【0071】

[透明性]

透明性の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類のTOCN/クレイ複合フィルムについて光透過率測定を実施することにより行った。光透過率測定は、試験機(Shimadzu UV-1700)、測定波長範囲:350nm〜850nmの条件で実施した。

【0072】

図7は、クレイ材料としてモンモリロナイト(MTM)を用いたTOCN/クレイ複合フィルムの透過率曲線である。図8は、クレイ材料としてサポナイト(SPN)を用いたTOCN/クレイ複合フィルムの透過率曲線である。また図7及び図8には、複合化していないTOCN単体を用いて作製したフィルムの透過率曲線を比較のために示している。

【0073】

図に示されるように、TOCNにサポナイトを複合化したサンプルでは、サポナイトを50%まで添加しても透過率はほぼ低下せず、透明性が維持された。TOCNにモンモリロナイトを複合化したサンプルでも、添加量1%の条件では透過率はほとんど低下せず、透明性が維持された。一方、モンモリロナイトの添加量を50%とした場合には透明性が低下した。

【符号の説明】

【0074】

10…セルロースナノファイバー複合体、11…セルロースナノファイバー、12…板状ナノ粒子、110…ミクロフィブリル

【技術分野】

【0001】

本発明は、セルロースナノファイバー複合体とその製造方法に関するものである。

【背景技術】

【0002】

近年、セルロースナノファイバーを用いた高強度材料の研究が進められており、セルロースナノファイバーの分散液を成形後乾燥させることによりシート状等に加工したものが知られている。また、強度向上などの機能付与を目的として、セルロースナノファイバーと他の材料との複合化も検討されている。例えば下記非特許文献1には、ミクロフィブリル化セルロースナノファイバーとモンモリロナイト(クレイ)との複合体を作製した例が示されている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Sehaqui, H., Liu, A., Zhou, Q., and Berglund, L.A. (2010). Fast preparation procedure for large, flat cellulose and cellulose/inorganic nanopaper structures. Biomacromolecules, 11, 2195-2198.

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、非特許文献1記載の例では、ミクロフィブリル化セルロースナノファイバーにモンモリロナイトを複合化すると成形材料の強度や伸び、透明性がいずれも悪化しており、複合化による有利な効果は全く見いだされていなかった。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、機械特性を向上させたセルロースナノファイバー複合体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のセルロースナノファイバー複合体は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むことを特徴とする。

【0007】

前記板状ナノ粒子が、モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト、及びそれらの混合物からなる群から選択される少なくとも一つである構成としてもよい。

【0008】

本発明のセルロースナノファイバー複合体の製造方法は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーを分散媒に分散させ、セルロースナノファイバー分散液を調製する工程と、板状ナノ粒子を分散媒に分散させ、板状ナノ粒子分散液を調製する工程と、前記セルロースナノファイバー分散液と前記板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、前記混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、セルロースナノファイバーと板状ナノ粒子の双方が凝集することなく均一に分散した構造を備えたことにより機械特性を向上させたセルロースナノファイバー複合体が提供される。

また本発明によれば、上記のセルロースナノファイバー複合体を容易に製造する方法が提供される。

【図面の簡単な説明】

【0010】

【図1】実施形態のセルロースナノファイバー複合体の概略構成図。

【図2】セルロースナノファイバー複合体の作用説明図。

【図3】従来の複合体の説明図。

【図4】実施例に係るTOCN/クレイ複合フィルムの応力歪み曲線。

【図5】実施例に係るTOCN/クレイ複合フィルムの応力歪み曲線。

【図6】実施例に係る酸素透過率の測定結果を示したグラフ。

【図7】実施例に係るTOCN/クレイ複合フィルムの透過率曲線。

【図8】実施例に係るTOCN/クレイ複合フィルムの透過率曲線。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明の実施の形態について説明する。

【0012】

「セルロースナノファイバー複合体の製造方法」

上記のセルロースナノファイバー複合体は、(1)セルロースナノファイバー分散液を調製する工程と、(2)板状ナノ粒子分散液を調製する工程と、(3)セルロースナノファイバー分散液と板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、(4)混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、を有する方法により製造することができる。

【0013】

(1)セルロースナノファイバー水分散液の調製

本工程は、原料であるセルロースを酸化する酸化工程と、酸化されたセルロースを解繊して分散液とする分散工程とを含む。

【0014】

[セルロースの酸化工程]

セルロースの酸化工程は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化された、カルボン酸塩型の基を有するセルロースの水分散液を作製する工程である。

上記の構成を備えたセルロース水分散液が得られるならば、そのセルロースの酸化処理方法は特に限定されないが、本発明者らによりすでに提案されているTEMPO触媒酸化を用いたセルロースの酸化処理を用いることが好ましい。

【0015】

すなわち、天然セルロースを原料とし、水系溶媒中においてTEMPO(2,2,6,6−テトラメチル−1−ピペリジン−N−オキシル)などのN−オキシル化合物を酸化触媒とし、酸化剤を作用させることにより天然セルロースを酸化させる酸化処理工程を含む製造方法により酸化したセルロース水分散液を作製することが好ましい。

【0016】

酸化処理により、天然セルロースのパルプ繊維を構成するミクロフィブリルの表面に露出している1級水酸基(約1.7基/nm2)が、カルボキシル基へと酸化される。

【0017】

酸化処理工程では、まず、水中に天然セルロースを分散させた分散液を調製する。天然セルロースは、植物、動物、バクテリア産生ゲル等のセルロースの生合成系から単離した精製セルロースである。具体的には、針葉樹系パルプ、広葉樹系パルプ、コットンリンターやコットンリント等の綿系パルプ、麦わらパルプやバガスパルプ等の非木材系パルプ、バクテリアセルロース、ホヤから単離されるセルロース、海草から単離されるセルロースなどを例示することができる。

【0018】

また、単離、精製された天然セルロースに対して、叩解等の表面積を拡大する処理を施してもよい。これにより反応効率を高めることができ、生産性を高めることができる。また、天然セルロースは、単離、精製の後、未乾燥状態で保存したものを用いることが好ましい。未乾燥状態で保存することで、ミクロフィブリルの集束体を膨潤しやすい状態に保持することができるので、反応効率を高めるとともに、後述の分散工程において繊維径の細いセルロースナノファイバーを得やすくなる。

【0019】

酸化処理工程において、反応溶液における天然セルロースの分散媒には典型的には水が用いられる。反応溶液中の天然セルロース濃度は、試薬(酸化剤、触媒等)の十分な溶解が可能であれば特に限定されない。通常は、反応溶液の重量に対して5%程度以下の濃度とすることが好ましい。

【0020】

反応溶液に添加される触媒としては、N−オキシル化合物が用いられている。N−オキシル化合物としては、TEMPO(2,2,6,6−テトラメチルピペリジンーN−オキシル)及びC4位に各種の官能基を有するTEMPO誘導体を用いることができる。TEMPO誘導体としては、4−アセトアミドTEMPO、4−カルボキシTEMPO、4−フォスフォノオキシTEMPOなどを挙げることができる。特に、TEMPO及び4−アセトアミドTEMPOは、反応速度において好ましい結果が得られている。

N−オキシル化合物の添加は触媒量で十分であり、具体的には、反応溶液に対して0.1〜4mmol/Lの範囲で添加すればよい。好ましくは、0.1〜2mmol/Lの添加量範囲である。

【0021】

さらに、酸化剤の種類によっては、N−オキシル化合物に、臭化物やヨウ化物を組み合わせた触媒成分を用いてもよい。例えば、アンモニウム塩(臭化アンモニウム、ヨウ化アンモニウム)、臭化又はヨウ化アルカリ金属(臭化リチウム、臭化カリウム、臭化ナトリウムなどの臭化物、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウムなどのヨウ化物)、臭化又はヨウ化アルカリ土類金属(臭化カルシウム、臭化マグネシウム、臭化ストロンチウム、ヨウ化カルシウム、ヨウ化マグネシウム、ヨウ化ストロンチウムなど)を用いることができる。これらの臭化物及びヨウ化物は、単独又は2種以上の組み合わせで使用することができる。

【0022】

酸化剤としては、次亜ハロゲン酸又はその塩(次亜塩素酸又はその塩、次亜臭素酸又はその塩、次亜ヨウ素酸又はその塩など)、亜ハロゲン酸又はその塩(亜塩素酸又はその塩、亜臭素酸又はその塩、亜ヨウ素酸又はその塩など)、過ハロゲン酸又はその塩(過塩素酸又はその塩、過ヨウ素酸又はその塩など)、ハロゲン(塩素、臭素、ヨウ素など)、ハロゲン酸化物(ClO、ClO2、Cl2O6、BrO2、Br3O7など)、窒素酸化物(NO、NO2、N2O3など)、過酸(過酸化水素、過酢酸、過硫酸、過安息香酸など)が含まれる。これらの酸化剤は単独又は2種以上の組み合わせで使用することができる。また、ラッカーゼなどの酸化酵素と組み合わせて用いてもよい。酸化剤の含有量は、1〜50mmol/Lの範囲とすることが好ましい。

【0023】

次亜ハロゲン酸塩としては、次亜塩素酸の場合に、次亜塩素酸リチウム、次亜塩素酸カリウム、次亜塩素酸ナトリウムなどのアルカリ金属塩や、次亜塩素酸カルシウム、次亜塩素酸マグネシウム、次亜塩素酸ストロンチウムなどのアルカリ土類金属塩、次亜塩素酸アンモニウムなどを例示することができる。また、これらに対応する次亜臭素酸塩、次亜ヨウ素酸塩を用いることもできる。

【0024】

亜ハロゲン酸塩としては、例えば亜塩素酸の場合、亜塩素酸リチウム、亜塩素酸カリウム、亜塩素酸ナトリウムなどのアルカリ金属塩や、亜塩素酸カルシウム、亜塩素酸マグネシウム、亜塩素酸ストロンチウムなどのアルカリ土類金属塩、亜塩素酸アンモニウムなどを例示することができる。また、これらに対応する亜臭素酸塩、亜ヨウ素酸塩を用いることもできる。

【0025】

過ハロゲン酸塩としては、例えば過塩素酸塩の場合、過塩素酸リチウム、過塩素酸カリウム、過塩素酸ナトリウムなどのアルカリ金属塩や、過塩素酸カルシウム、過塩素酸マグネシウム、過塩素酸ストロンチウムなどのアルカリ土類金属塩、過塩素酸アンモニウムなどを例示することができる。また、これらに対応する過臭素酸塩、過ヨウ素酸塩を用いることもできる。

【0026】

本発明における好ましい酸化剤としては、次亜ハロゲン酸アルカリ金属塩、あるいは亜ハロゲン酸アルカリ金属塩を挙げることができ、次亜塩素酸アルカリ金属塩又は亜塩素酸アルカリ金属塩を用いることがより好ましい。

先に記載の触媒については、酸化剤の種類に応じて適宜選択すればよく、例えば、次亜塩素酸アルカリ金属塩を酸化剤とする場合には、N−オキシル化合物と、臭化物又はヨウ化物とを組み合わせた触媒成分を用いることが好ましく、亜塩素酸アルカリ金属塩を酸化剤とする場合には、N−オキシル化合物を単独で触媒成分として用いることが好ましい。

【0027】

[分散工程]

次に、分散工程では、酸化処理工程で得られた酸化セルロース又は精製工程を経た酸化セルロースを、媒体中に分散させる。

分散に用いる媒体(分散媒)としては、水系溶媒が用いられる。本実施形態における水系溶媒は、不可避的に混入する成分を除いて水のみである溶媒、若しくは20重量%未満の水と相溶性のアルコール等の有機溶媒と水との混合溶媒である。本実施形態では、分散媒として水を用いている。

【0028】

分散工程により、酸化セルロースが解繊され、セルロースナノファイバーが媒体に分散されたセルロースナノファイバー分散液が得られる。この分散工程で作製されるセルロースナノファイバー水分散液は、セルロースの一部のC6位の1級水酸基がカルボン酸ナトリウム塩(カルボキシル基のナトリウム塩)に酸化されたセルロースナノファイバーが水系溶媒中に均一に分散されたものである。

【0029】

本実施形態の場合、セルロースナノファイバー水分散液の濃度は、0.05重量%以上4重量%以下の範囲とすることが好ましい。さらに好ましくは0.1重量%以上2重量%以下である。

【0030】

分散工程において用いる分散装置(解繊装置)としては、種々のものを使用することができる。例えば、家庭用ミキサー、超音波ホモジナイザー、高圧ホモジナイザー、二軸混練り装置、石臼等の解繊装置を用いることができる。これらのほかにも、家庭用や工業生産用に汎用的に用いられる解繊装置で容易にセルロースナノファイバーの分散液を得られる。また、各種ホモジナイザーや各種レファイナーのような強力で叩解能力のある解繊装置を用いると、より効率的に繊維径の細いセルロースナノファイバーが得られる。

【0031】

また、上記工程における酸化処理および分散処理においては、セルロースの主鎖骨格を切断するような化学的な処理が行われないため、生成するセルロースナノファイバーは、原料として用いる天然セルロースのミクロフィブリルの長さを有するものとなる。したがって、生成するセルロースナノファイバーは、幅が例えば数nmであるのに対し、長さが数μmにも達するミクロフィブリル単位の寸法を有するものとなる。

【0032】

以上の工程により得られた水分散液に含まれるセルロースナノファイバーは、最大繊維径が1000nm以下かつ数平均繊維径が2nm以上150nm以下であり、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されているセルロースナノファイバーとして特定することができる。

【0033】

セルロースナノファイバーの最大繊維径及び数平均繊維径は、以下の方法で解析することができる。

まず、0.05〜0.1重量%のセルロースナノファイバー分散液を調製する。この分散液を親液化処理済みのカーボン膜被覆グリッド上にキャストしてTEM観察用試料とする。その後、この試料を、5000倍、10000倍、あるいは50000倍のいずれかの倍率で電子顕微鏡観察を行う。この際に、得られた画像内に縦横任意の画像幅の軸を想定したときに、この軸が20本以上の繊維と交差するような試料(濃度等)及び観察条件(倍率等)とする。

そして、この条件を満足する観察画像に対して、1枚の画像当たり縦横2本ずつの無作為な軸を引き、軸に交錯する繊維の繊維径を目視で読み取っていく。こうして少なくとも3枚の重複しない領域の画像について繊維径の値を読み取る。これにより、最低20本×2(軸)×3(枚)=120本の繊維径の情報が得られる。

以上により得られた繊維径のデータから、最大繊維径(最大値)及び数平均繊維径を算出することができる。

なお、上記ではTEM観察を行うこととしたが、繊維径の大きな繊維を含む場合には、SEM観察により行ってもよい。

【0034】

本実施形態において、セルロースナノファイバーの最大繊維径が1000nmより大きく、又は数平均繊維径が150nmより大きい場合には、以下に説明する透明性や強度などの特性が得られにくくなる。セルロースナノファイバーとしての特性を良好に発現するものとしては、最大繊維径が500nm以下かつ数平均繊維径が2nm以上100nm以下であり、さらに好ましくは、最大繊維径が30nm以下かつ数平均繊維径が2nm以上10nm以下である。

【0035】

特に最大繊維径が30nm以下かつ数平均繊維径が2nm以上10nm以下であるセルロースナノファイバーであれば、その分散液は透明なものとなり、またこの分散液を乾燥させて得られるフィルム等の構造体も優れた透明性を有するものとなる。

より具体的には、本発明の製造方法により得られるセルロースナノファイバーは、幅が3nm〜10nm(木材セルロースを用いれば3〜4nm、綿セルロースであれば10nm程度)と極めて細く、長さも500nm以上(通常1μm以上)と、従来の酸加水分解得られる「セルロースナノウィスカー(長さは500nm以下)」に比べて長いため、高強度を発現する。

【0036】

(2)板状ナノ粒子水分散液の調製

本工程では、板状ナノ粒子を分散媒に分散させて板状ナノ粒子水分散液を調製する。

【0037】

板状ナノ粒子としては、天然又は合成されたクレイ材料を用いることができる。具体的には、スメクタイトクレイ(モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、又はこれらの混合物)を典型的なものとして挙げることができる。他のクレイ材料としては、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト等を挙げることができる。イライト、レクトライト等とスメクタイトクレイとの混合物を用いてもよい。

【0038】

板状ナノ粒子の大きさは、用いるクレイ材料によって異なるものであるが、例えば幅が0.01μm〜10μm、厚さが0.5nm〜10nm程度の平板状の微小粒子である。より詳しくは、例えばモンモリロナイトの場合、厚さ約1nmのアルミノ珪酸塩の板状ナノ粒子であり、ナノ粒子の表面が金属カチオンで置換されている。板状ナノ粒子は10μm程度の厚さの多層積層構造を形成する。

【0039】

分散に用いる媒体(分散媒)としては、水系溶媒が用いられる。本実施形態における水系溶媒は、不可避的に混入する成分を除いて水のみである溶媒、若しくは20重量%未満の水と相溶性のアルコール等の有機溶媒と水との混合溶媒である。本実施形態では、分散媒としては、水を用いている。また分散液には、変性剤、界面活性剤、乳化剤、安定剤、剥離剤などを添加してもよい。

【0040】

分散工程において用いる分散装置としては、種々のものを使用することができる。例えば、家庭用ミキサー、超音波ホモジナイザー、高圧ホモジナイザー、二軸混練り装置、石臼等の混合・攪拌装置を用いることができる。本実施形態では、クレイ材料中で積層構造を形成している板状ナノ粒子が剥離され、個々の板状ナノ粒子の形態で分散された分散液とすることが好ましく、かかる形態の分散液を得られる装置を選択する。

【0041】

板状ナノ粒子水分散液の濃度は、板状ナノ粒子の種類によって適切な濃度が異なるが、濃度が高すぎるとカードハウス構造の形成によるゲル化が生じ、セルロースナノファイバー水分散液との相互分散性が低下する可能性があるため、過度に粘度が上昇しない程度の濃度とする。例えば、クレイ材料としてモンモリロナイト又はサポナイトを用いる場合には、0.05重量%以上3重量%未満の範囲とすることが好ましい。さらに好ましくは0.1重量%以上2重量%以下である。

【0042】

(3)混合分散液の調製

本工程では、先の(1)(2)で調製したセルロースナノファイバー水分散液と、板状ナノ粒子水分散液とを所定の比率で混合し、混合分散液を得る。

例えば、セルロースナノファイバー水分散液に対して板状ナノ粒子水分散液を少量ずつ滴下しながら攪拌することにより、セルロースナノファイバーと板状ナノ粒子とが水中に分散した混合分散液を調製する。

【0043】

混合分散液の調製に用いる攪拌装置は、従来公知のものを用いることができる。本実施形態において混合するセルロースナノファイバー水分散液と板状ナノ粒子水分散液は、いずれも予めセルロースナノファイバー又は板状ナノ粒子を均一に分散させたものであり、両者は比較的容易に混合一体化することが可能である。そのため、混合分散液を調製する際には、棒・板・プロペラ状等の攪拌子を回転させるような通常の攪拌装置で十分である。

【0044】

(4)混合分散液の乾燥固化工程

本工程では、先の(3)で調製した混合分散液から水分を除去することにより乾燥固化させ、セルロースナノファイバーと板状ナノ粒子とからなるセルロースナノファイバー複合体を得る。本工程で用いる乾燥手段としては、従来公知の手段を用いることができ、例えば、自然乾燥、真空乾燥、加熱乾燥、吸引乾燥などを用いることができる。

【0045】

混合分散液を所望形状の型に入れた状態で水分の除去を行うことにより、所望形状のセルロースナノファイバー複合体を容易に作製することができる。例えば、シート状のセルロースナノファイバー複合体を作製する場合には、メンブレンフィルター等の表面に混合分散液を注ぎ、フィルターを透過させて水分を除去すれば、簡便にシート状の固形物を得ることができる。あるいは、ガラス基板等の支持基板上に混合分散液をキャストしてシート状に成形することもできる。

【0046】

以上の工程(1)〜(4)により、本実施形態のセルロースナノファイバー複合体を得ることができる。

【0047】

「セルロースナノファイバー複合体」

本実施形態に係るセルロースナノファイバー複合体は、セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むセルロースナノファイバー複合体である。

【0048】

図1は、本実施形態のセルロースナノファイバー複合体10の概略構成図である。

図1に示すように、本実施形態のセルロースナノファイバー複合体10は、ほぼ1本1本にまで分離されたセルロースナノファイバー11の組織中に、個々に剥離した状態の板状ナノ粒子12が凝集することなく均一に分散されている。

【0049】

図2は、セルロースナノファイバー複合体の作用説明図である。図2(a)は本実施形態で用いたセルロースナノファイバーを示す図であり、図2(b)はセルロースナノファイバーと板状ナノ粒子との相互作用に関する説明図である。

【0050】

先に記載のように、本実施形態で用いたセルロースナノファイバー11の表面にはカルボキシル基が存在する。このようなセルロースナノファイバーの水分散液では、カルボキシル基が水中で電離し、セルロースナノファイバー11の表面にマイナス電荷11aが分布するため、セルロースナノファイバー11の間に斥力Frが働く。これにより、セルロースナノファイバー11の凝集が抑えられ、1本1本が分離した状態で安定に分散させることができる。

【0051】

一方、モンモリロナイト等の板状ナノ粒子12は、図2(b)に示すように、表面にプラス電荷12aが分布し、分散液中に1つ1つがバラバラの状態で分散している。このようなセルロースナノファイバー水分散液と板状ナノ粒子分散液とを混合すると、図示の領域Aにおいて、セルロースナノファイバー11のマイナス電荷11aと板状ナノ粒子12のプラス電荷12aとがイオン結合する。そして、このような状態の混合分散液を乾燥固化すると、上記の分散状態を維持したままでセルロースナノファイバー11と板状ナノ粒子12との複合体の固形物を得ることができる。

【0052】

本実施形態のセルロースナノファイバー複合体10は、上記のようにセルロースナノファイバー11と板状ナノ粒子12の双方が凝集することなく均一に分散した構造を有することで、透明性、機械特性に優れ、また優れた酸素バリア性も得られるものとされている。

すなわち、セルロースナノファイバー11と板状ナノ粒子12がいずれも凝集していないことにより、ナノサイズの構造物の透明性を損なうことがないため、結果として透明な複合体を構成することができる。また。セルロースナノファイバー11と板状ナノ粒子12とが各々の表面の電荷によりイオン結合することにより、大幅に強度を向上させることができる。さらに、板状ナノ粒子12が凝集することなく均一に分散していることで、板状ナノ粒子12によってセルロースナノファイバー複合体10中の酸素拡散パスが効果的に遮断され、複合体の全体で優れた酸素バリア性を得ることができる。

【0053】

先の非特許文献1に記載の複合体もセルロースナノファイバーとモンモリロナイトとからなる複合体であったが、本実施形態のものとはその特性において大きく異なっている。この理由は、用いたセルロースナノファイバーの違いに起因するものであると考えられる。以下、図3を参照しつつ詳細に説明する。

【0054】

図3(a)はミクロフィブリル化セルロースを示す図であり、図3(b)はミクロフィブリル化セルロースと板状ナノ粒子との複合体を示す図である。

従来のミクロフィブリル化セルロースは、クラフトパルプ等に剪断力や衝撃力を加えることによりミクロフィブリルのオーダーにまで機械的に解繊したものであり、図3(a)に示すように、1本1本が分離するのではなく、ミクロフィブリル110が細かく分離された部位Bと、凝集したままの部位Cとが混在し、大きな空隙Dを有する網目状(蜘蛛の巣状)の組織として存在している。

【0055】

このようなミクロフィブリル化セルロースを用いて板状ナノ粒子(例えばモンモリロナイト)との複合体を形成すると、図3(b)に示すように、網目状の組織の空隙Dに板状ナノ粒子12が入り込み、しかも多層積層構造を形成した状態となる。これは、ミクロフィブリル110の表面にはカルボキシル基が導入されていないためである。つまり、板状ナノ粒子12とミクロフィブリル110とが結合しないことから、分散液を乾燥固化させる過程で板状ナノ粒子12が凝集し、多層積層構造を形成してしまうのである。このような構造の複合体では、ミクロフィブリル化セルロースの凝集部分や、凝集した板状ナノ粒子12により光が散乱されるために透明性が低下してしまう。また、ミクロフィブリル110と板状ナノ粒子12とが結合せず、板状ナノ粒子12がミクロフィブリル110間に異物として存在するため、むしろ強度が低下してしまう。さらに、凝集状態の板状ナノ粒子12では酸素バリア性はほとんど期待できない。

【0056】

以上詳細に説明したように、本実施形態のセルロースナノファイバー複合体10は、その構造において従来の複合体とは全く異なるものであり、かかる構造上の差異に基づいて従来とは全く異なる格別な作用効果を奏するものである。

【実施例】

【0057】

以下、実施例により本発明をさらに詳細に説明する。ただし、本発明は以下の実施例に限定されるものではない。

【0058】

(複合体サンプルの作製)

上記実施形態の製造方法を用いてセルロースナノファイバー複合体を作製した。

【0059】

[TEMPO触媒酸化]

漂泊した針葉樹クラフトパルプ1gを水(脱イオン水、100mL)によく分散させたもの(重量体積比で1%のスラリー)に、TEMPO(0.1mmol)と臭化ナトリウム(1mmol)を溶解させた。その後、2M次亜塩素酸ナトリウム(パルプ量に対して3.8mmol/g)を加えて反応を開始させた。反応中はpHが低下し続けるため、0.5M水酸化ナトリウムを滴下してpHを10に保ち続けた。

pHが低下しなくなった時点を反応終了(ca.60min)と見なし、ろ過して蒸留水で十分に洗浄することにより、酸化パルプを得た。

電導度滴定法により求めた導入カルボキシル基量は、パルプ1g当り1.2mmolであった。

【0060】

[分散処理]

重量体積比で0.12%としたTEMPO酸化パルプスラリー(20mL)を二重円筒型ホモジナイザー(7500rpm、20mm径シャフト、Physcotron NS-56, Microtec Nition)で1分間処理し、次いで超音波ホモジナイザー(300W、19.5kHz、7mm径チップ、UT-300, Nissei)で4分間処理した。その後、遠心分離(12000g、20min)により未解繊パルプ等の粗大物を除去することにより、TEMPO酸化セルロースナノファイバー(以下、TOCN)分散液を得た。得られた分散液の濃度は0.1重量%程度であった。

【0061】

[クレイ分散液]

クレイ材料として、スメクタイト型の層状クレイである、モンモリロナイト(クニピアF,クニミネ工業)とサポナイト(スメクトンSA,クニミネ工業)を用意した。

攪拌している蒸留水(30mL)にクレイ粉末(0.6g)を少しづつ添加し、重量体積比で2.0%のクレイスラリーとした。このクレイスラリーを二重円筒型機械ホモジナイザー(Physcotron NS-56, MicrotecNition)で1分間、超音波ホモジナイザー(UT-300, Nissei)で4分間処理し、クレイ分散液を調製した。

【0062】

[TOCN/クレイ分散液]

TOCNとクレイの配合重量比が50:50または99:1となるように、2%クレイ分散液を0.1%TOCN分散液に滴下して攪拌することにより、TOCN/クレイ分散液(混合分散液)を調製した。

【0063】

[複合体の形成]

TOCN/クレイ分散液(25mL)をポリスチレン製ペトリディッシュ(50mm径)に注ぎ、40°Cで3日間乾燥してTOCN/クレイ複合フィルム(厚さ〜7μm)を作製した。

また酸素バリア性を評価するためのサンプルとして、プラズマ照射(DSDE-AF, Meiwafosis)により親水化したPETフィルム上で、上記のTOCN/クレイ分散液をキャスト乾燥させて二層フィルム(TOCN/クレイ複合膜厚:〜1μm)を作製した。

【0064】

(複合体サンプルの評価)

上記で作製したサンプル(TOCN/クレイ複合フィルム、二層フィルム)を用いて、機械強度、酸素バリア性、及び透明性についての評価を実施した。

【0065】

[機械強度]

機械強度の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類のTOCN/クレイ複合フィルムについて引張試験を実施することにより行った。引張試験は、引張試験機(Shimadzu EZ-TEST)、引張速度:1.0mm・min−1、スパン長:10mm、試験片幅:2mmの条件で実施した。

【0066】

図4は、クレイ材料としてモンモリロナイト(MTM)を用いたTOCN/クレイ複合フィルムの応力歪み曲線である。図5は、クレイ材料としてサポナイト(SPN)を用いたTOCN/クレイ複合フィルムの応力歪み曲線である。また図4及び図5には、複合化していないTOCN単体を用いて作製したフィルムの応力歪み曲線を比較のために示している。下記表1は、引張試験の解析結果を整理した表である。表1において、「TOCN/MTM」はTOCNとモンモリロナイトの複合フィルム、「TOCN/SPN」はTOCNとサポナイトの複合フィルム、「TOCN」は複合化していないTOCNのみからなるフィルムである。

【0067】

【表1】

【0068】

引張試験の結果から、以下の知見が得られた。

TOCNにクレイを1%複合化することで、ヤング率を維持したまま強度を1.5倍に向上させることができる。

TOCNにサポナイトを50%複合化すると、強度を1.5倍、ヤング率を2倍に向上させることができる。

TOCNにモンモリロナイトを50%複合化すると、強度、ヤング率をいずれも2倍に向上させることができる。なお、TOCNとモンモリロナイトの複合体は、最大でヤング率25GPa、破断強度441MPaを記録した。

【0069】

[酸素バリア性]

酸素バリア性の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類の二層フィルム(PET−TOCN/クレイ複合フィルム)について酸素透過率測定を実施することにより行った。酸素透過率測定は、試験機(MOCON ML & SL)、試験環境:23°C,0%RH、試験面積:50cm2の条件で実施した。

【0070】

図6は、各サンプルについて酸素透過率の測定結果を示したグラフである。

グラフに示されるように、TOCNにクレイを50%複合化することで、酸素透過率を大幅(1〜2桁)に低下させることが可能であることが分かった。酸素透過率が大きく低下する条件でモンモリロナイトとサポナイトを比較すると、モンモリロナイトの方が酸素透過率の低減効果が高いことが分かった。

【0071】

[透明性]

透明性の評価は、クレイの種類(モンモリロナイト、サポナイト)と混合比率(99:1、50:50)を変えて作製した4種類のTOCN/クレイ複合フィルムについて光透過率測定を実施することにより行った。光透過率測定は、試験機(Shimadzu UV-1700)、測定波長範囲:350nm〜850nmの条件で実施した。

【0072】

図7は、クレイ材料としてモンモリロナイト(MTM)を用いたTOCN/クレイ複合フィルムの透過率曲線である。図8は、クレイ材料としてサポナイト(SPN)を用いたTOCN/クレイ複合フィルムの透過率曲線である。また図7及び図8には、複合化していないTOCN単体を用いて作製したフィルムの透過率曲線を比較のために示している。

【0073】

図に示されるように、TOCNにサポナイトを複合化したサンプルでは、サポナイトを50%まで添加しても透過率はほぼ低下せず、透明性が維持された。TOCNにモンモリロナイトを複合化したサンプルでも、添加量1%の条件では透過率はほとんど低下せず、透明性が維持された。一方、モンモリロナイトの添加量を50%とした場合には透明性が低下した。

【符号の説明】

【0074】

10…セルロースナノファイバー複合体、11…セルロースナノファイバー、12…板状ナノ粒子、110…ミクロフィブリル

【特許請求の範囲】

【請求項1】

セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むことを特徴とするセルロースナノファイバー複合体。

【請求項2】

前記板状ナノ粒子が、モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト、及びそれらの混合物からなる群から選択される少なくとも一つである、請求項1に記載のセルロースナノファイバー複合体。

【請求項3】

セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーを分散媒に分散させ、セルロースナノファイバー分散液を調製する工程と、

板状ナノ粒子を分散媒に分散させ、板状ナノ粒子分散液を調製する工程と、

前記セルロースナノファイバー分散液と前記板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、

前記混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、

を有することを特徴とするセルロースナノファイバー複合体の製造方法。

【請求項1】

セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーと、板状ナノ粒子とを含むことを特徴とするセルロースナノファイバー複合体。

【請求項2】

前記板状ナノ粒子が、モンモリロナイト、ナトリウムモンモリロナイト、カルシウムモンモリロナイト、マグネシウムモンモリロナイト、ノントロナイト、ベイデルライト、ボルコンスコイト、ラポナイト、ヘクトライト、サポナイト、ソーコナイト、マガダイト、ケニアイト、ソボクカイト、スビンドルダイト、スチーブンサイト、バーミキュライト、ハロイサイト、アルミナートオキシド、ハイドロタルサイト、イライト、レクトライト、タロソバイト、レディカイト、カオリナイト、及びそれらの混合物からなる群から選択される少なくとも一つである、請求項1に記載のセルロースナノファイバー複合体。

【請求項3】

セルロースのミクロフィブリル表面に位置する水酸基の少なくとも一部がカルボキシル基に酸化されたセルロースナノファイバーを分散媒に分散させ、セルロースナノファイバー分散液を調製する工程と、

板状ナノ粒子を分散媒に分散させ、板状ナノ粒子分散液を調製する工程と、

前記セルロースナノファイバー分散液と前記板状ナノ粒子分散液を混合し、混合分散液を調製する工程と、

前記混合分散液を乾燥固化させ、セルロースナノファイバー複合体を作製する工程と、

を有することを特徴とするセルロースナノファイバー複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−10891(P2013−10891A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145429(P2011−145429)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

[ Back to top ]