セルロース構造体の酸化方法

【課題】一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができるセルロース構造体の酸化方法の提供。

【解決手段】以下の工程:(1)反応槽内に空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを設置し、(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、(3)該水溶液に代えて洗浄液を噴出させることにより、該反応槽内で該セルロース構造体を洗浄し、次いでこれを乾燥させる、を含むセルロース構造体の酸化方法。

【解決手段】以下の工程:(1)反応槽内に空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを設置し、(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、(3)該水溶液に代えて洗浄液を噴出させることにより、該反応槽内で該セルロース構造体を洗浄し、次いでこれを乾燥させる、を含むセルロース構造体の酸化方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロース構造体の酸化方法に関する。更に詳しくは、本発明は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法に関する。

【背景技術】

【0002】

セルロースは、その安全性、強度などの利点を生かし、種々の分野で用いられている。また、化学的改質によって新たな機能を付加した様々な改質セルロースが知られており、代表的な例として、セルロースの水酸基を酸化してカルボキシル基とすることが知られている。

例えば、以下の特許文献1に開示されるように、セルロースなどの多糖類を、N−オキシル化合物、例えば、2,2,6,6−テトラメチル−1−ピペリジン−N−オキシル(以下、TEMPOともいう。)と、臭化物、例えば、臭化ナトリウム、又はヨウ化物との共存下、反応開始剤を用いて、グルコース残基の1級水酸基をカルボキシル化する方法が知られている。

しかしながら、特許文献1に記載された方法では、酸化された成形体を製造する場合、まず前処理として酸化されていないパルプを解繊、及び必要に応じて叩解する必要があり、該解繊・叩解されたパルプ繊維の懸濁液と反応開始剤とを接触させた後に、濾過、洗浄、脱水、乾燥等の工程を経て得られた酸化パルプ繊維を、さらに再度パルプ懸濁液にして抄紙、乾燥させる工程が必要となり、処理工程が多数となることに加え、各工程も煩雑である。

【0003】

また、以下の特許文献2には、セルロース成型体と酸化触媒とを機械的操作で接触させて、該セルロース成型体を酸化する方法が開示されている。

しかしながら、特許文献2に記載された方法では、セルロース成型体の反応は、シート上に広げられた状態で行われ、また、各操作毎にシートを用意して実施する必要があることから、工業的規模で生産しようとすると、装置が大型化するという欠点がある。さらに、特許文献2の実施例の記載からは、工業的規模ではなく、所謂実験範囲の試料量しか取り扱われていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−049591号公報

【特許文献2】特開2009−001936号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決すべく、鋭意研究し実験を重ねた結果、本発明を完成するに至った。

すなわち、本発明は、以下のとおりのものである。

[1]セルロース構造体の酸化方法であって、以下の工程:

(1)反応槽内に、空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを、設置し、

(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、

(3)該水溶液に代えて、洗浄液を、前記工程(2)と同様に、噴出させることにより、該反応槽内で、該セルロース構造体を洗浄し、次いで、これを乾燥させる、

を含む前記方法。

【0007】

[2]前記酸化触媒は、N−オキシル化合物であり、前記ハロゲン化物は、アルカリ金属臭化物又はヨウ化物であり、そして前記反応開始剤は、ハロゲン、次亜ハロゲン酸、亜ハロゲン酸、又は過ハロゲン酸のアルカリ金属塩又はアルカリ土類金属塩である、前記[1]に記載のセルロース構造体の酸化方法。

【0008】

[3]前記洗浄液は、水、アルコール又はアルコール水溶液である、前記[1]又は[2]に記載のセルロース構造体の酸化方法。

【0009】

[4]前記乾燥は、前記洗浄液に代えて、40〜120℃に加熱された空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる、前記[1]〜[3]のいずれかに記載のセルロース構造体の酸化方法。

【0010】

[5]前記工程(2)と工程(3)の間に、空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる脱液工程をさらに含む、前記[1]〜[4]のいずれかに記載のセルロース構造体の酸化方法。

【発明の効果】

【0011】

本発明のセルロース構造体の酸化方法によれば、セルロース構造体の酸化物を工業規模で製造した場合、一反応槽中で一連の操作を行うことができるため、セルロース構造体の酸化物を、少スペースでかつ安価に製造することができる。

【図面の簡単な説明】

【0012】

【図1】本発明のセルロース構造体の酸化方法に使用する管状ホルダーの一例の概略図である。

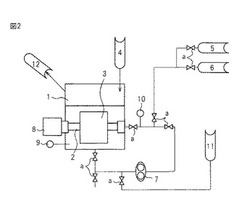

【図2】本発明のセルロース構造体の酸化方法に使用する反応装置の一例の概略図である。

【発明を実施するための形態】

【0013】

以下、本発明を詳細に説明する。

本発明のセルロース構造体の酸化方法においては、空隙を有する管状ホルダーにセルロース構造体をロール状に巻きつけ、これを、反応槽内に設置することが必要である。これにより、酸化、洗浄、乾燥を含む一連の工程を、一反応槽内で実施することが可能となる。

【0014】

酸化、洗浄、乾燥を含む一連の工程を、管状ホルダーの外周面にロール状に巻かれたセルロース構造体に対して、均一に、斑なく、実施するためには、図1に例示するように、管状ホルダーを構成する管状部材に、円周方向及び長さ方向に均一な間隔の空隙が設けられていることが好ましい。空隙は略円形状のものが好ましく、円形状がより好ましい。また、孔密度は約0.01〜約2.0孔/cm2の範囲であることが好ましい。

【0015】

本明細書中、孔密度とは、図1に示すように、孔が項けられている単位表面積当たりの孔の数であり、以下の式(1):

ρ=H/(D×π×L) 式(1)

{式中、ρ:孔密度、D:外径、π:円周率、L:孔両端の長さ、及びH:孔数である。}により求められる。

孔径は、詰まり易さと管状ホルダーの強度とのバランスから、約0.3mm〜約5mmであることが好ましい。

【0016】

管状ホルダーとしては、慣用の規格管を使用することができる。以下に説明する水溶液、洗浄液等の噴出及び/又は循環の均一性とロールサイズとのバランスとを考慮すると、外径は約30mm〜約120mmであることが好ましく、約50mm〜約100mmであることがより好ましい。

【0017】

反応槽内に設置される管状ホルダーは、酸化反応、洗浄、乾燥等において、外部から、それを回転することができるように、反応槽内に設置される。回転数制御は、管状ホルダーに連結され、反応槽外部に液密及び気密シールされて設置された、減速機付モーターの回転数を制御することにより行うことができる。管状ホルダーの回転数は、必要に応じて適宜変更することができる。

【0018】

管状ホルダーに巻かれたセルロース構造体の酸化は、以下のように実施される。

管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化する。

反応槽内の反応液である前記水溶液の温度は、前記酸化触媒、ハロゲン化物、及び反応開始剤の安定性と反応速度とのバランスから、約0℃〜約60℃であることが好ましく、約15℃〜約40℃であることがより好ましい。加熱及び冷却手段としては、反応槽にジャケットを設置したり、反応槽の外部に設けた略水平管内に所定の温度の冷水又は温水を流す等の慣用方法を採用することができる。

【0019】

本発明の酸化方法において酸化されるセルロース構造体としては、麻、綿等の天然セルロース、キュプラ、レーヨン、リオセル等の再生セルロースからなる不織布、織物、編み物、糸状物が挙げられる。

酸化、洗浄、乾燥を含む一連の工程を均一に、かつ、斑なく実施するためには、管状ホルダーにロール状に巻かれた状態でのセルロース構造体の空隙率が、約60〜約90%であり、比表面積が、約105〜約107m2/m3になるように、該ロール状態を調整することが好ましい。

【0020】

セルロース構造体を、反応液である前記水溶液と均一に反応させるためには、該水溶液を循環し、管状ホルダーの内部から空隙を通して放射状に均一に噴出させることが必要である。その際、セルロース構造体が破壊されることを防止するために、好ましくは約1.0MPa以下、より好ましくは、約0.5MPa以下の静圧で反応液を循環・噴出させる。反応液循環ポンプ吐出側の静圧を制御する方法としては、吐出圧力を検出しながら循環ポンプの回転数を制御する等の、通常の制御方法を採用することができる。また、上記静圧の範囲内にあれば、一定流量で反応液を流すことも可能である。

【0021】

本発明のセルロース構造体の酸化方法においては、酸化後のセルロース構造体の置換度が約0.01〜約0.5の範囲内になるようにセルロース構造体を酸化反応させることが必要である。置換度が0.01未満であると、酸化した効果が少ないので好ましくなく、一方、置換度が0.5を超えると、酸化反応過程でセルロース構造体のロールの破壊がおき易くなるので好ましくない。置換度は、より好ましくは、約0.05〜約0.2の範囲内にある。

【0022】

このような置換度の酸化反応を達成するためには、反応液として、以下に示す酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を使用する。

酸化触媒としては、N−オキシル化合物、例えば、2,2,6,6−テトラメチル−1−ピペリジン−N−オキシルを用いることができる。反応速度と酸化後のセルロース構造体が溶解破壊しないこととのバランスから、酸化触媒の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.001〜約1.0mol/kgであることが好ましく、約0.01〜約0.5mol/kgであることがより好ましい。

【0023】

ハロゲン化物としては、臭化物又はヨウ化物が好ましく、例えば、臭化アルカリ金属やヨウ化アルカリ金属を挙げることができ、臭化ナトリウムがより好ましい。上記と同様な理由からハロゲン化物の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.5〜約10mol/kgであることが好ましい。

【0024】

反応開始剤としては、ハロゲン、次亜ハロゲン酸,亜ハロゲン酸、過ハロゲン酸、又はそれらのアルカリ金属若しくはアルカリ土類金属塩、ハロゲン酸化物、窒素酸化物、過酸化物等を挙げることができ、これらの中では、次亜塩素酸ナトリウムが特に好ましい。十分な反応速度と、反応中に溶解等によりセルロース構造体が破壊しないこととのバランスを考慮すると、反応開始剤の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.1〜約5mol/kgであることが好ましく、約1〜約3mol/kgであることがより好ましい。

【0025】

反応液は、セルロース構造体を酸化させるために使用するものであるため、反応液に使用する溶媒は、それ自体が酸化し難いことが必要であり、特に水が好ましい。例えば、1級アルコール類等のように、それ自体が酸化される性質があるものが存在すると、目的とする酸化反応を阻害することになるので、好ましい溶媒とはいえない。

【0026】

酸化触媒と反応開始剤が混合された後の前記水溶液のpHは、酸化反応を効率良く進行させる観点から、9〜12の範囲であることが必要である。pHの調整方法としては、pHを測定しながら、必要に応じてアルカリ溶液又は酸溶液を循環ライン又は反応槽に添加する方法が挙げられる。ここでアルカリとしては、アルカリ金属の水酸化物、例えば水酸化ナトリウムを挙げることができる。また、pHが本範囲から外れないように、補助的に酸を加えることも可能である。酸としては、ハロゲン化物からなる酸、例えば塩酸を挙げることができる。

【0027】

反応開始剤を添加した後の反応時間は、通常5分〜180分であれば十分であり、反応の終了はpH調整用のアルカリ溶液の添加速度の減少具合から判断することができる。

所定の反応が終わった後、反応液を失活させ、反応を止める目的でアルコールを添加することもできる。このときのアルコールは水に対して相溶性のある1級アルコールが好ましく、中でもメタノール、エタノール、プロパノール等を用いることがより好ましい。その添加量は、反応槽中の水に対して約5〜約50質量%で添加することが好ましく、約10〜約30質量%で添加することがより好ましい。

【0028】

所定の反応が終了した後、反応液を抜き出し、空気、窒素又は不活性ガスを管状ホルダー内部から放射状に噴出させながら、脱液することが、その後の洗浄を効率的に行えるために、好ましい。この際、ロール構造体を約1〜約30rpmの範囲で回転させると、脱水斑が少なくなるのでより好ましい。

【0029】

次いで、水、アルコール又はアルコール水溶液で管状ホルダー内部から放射状に噴出させながら洗浄する。洗浄後に、空気、窒素又は不活性ガスを、同様に噴出させることにより、酸化されたセルロース構造体を乾燥させる。乾燥温度は、セルロース構造体の熱収縮を小さくするために、約40〜約120℃であることが好ましく、約50〜約90℃であることがより好ましい。より低い温度で乾燥するためには、乾燥前に、メタノール、エタノール、プロパノール等水溶性のアルコールで予め置換洗浄することが好ましい。

【0030】

前記した一連の操作を行う一例として、図2に示す反応装置を挙げることができる。1が反応槽であり、7が反応液を循環・噴出させるためのポンプであり、10の圧力計で静圧を検知しながら、循環ポンプの回転数を調整する。pHを調整する場合は、9のpH計で測定し、4の水溶液供給手段により反応液である水溶液を供給する。洗浄する場合は、11の洗浄液供給手段より、セルロース構造体がロール状に巻かれた管状ホルダーを8の減速機つきモーターで回転させながら、洗浄液を噴出させ、反応槽下部より抜き出す。脱液する場合は、5の脱液供給手段から空気、窒素又は不活性ガスを供給し、これを、該管状ホルダー体を回転させながら噴出させ、液を反応槽下部より抜き出す。また、乾燥する場合は、所定の温度に加熱した6の乾燥気体供給手段から、乾燥空気等を、該管状ホルダーを回転させながら噴出させ、冷却器が付いた気体排出系へ導く。

【実施例】

【0031】

以下、実施例及び比較例により本発明を具体的に説明する。

実施例中に示す測定値は下記の方法で測定したものである。

(置換度)

酸化セルロース構造体100mgを9質量%のアルカリ性重水溶液2mLに溶かし、その溶液のNMRを13C核磁気共鳴 BRUKER NMR AVANCE 400にて測定した。セルロースの1位炭素の積分値Aに対するカルボニルの炭素の積分値Bから置換度を、以下の式(2)により算出した。

置換度=B/A 式(2)

【0032】

(ロール体の空隙率)

管状ホルダーにロール状に巻き取ったセルロース構造体(ロール体)を、幅方向に3等分の長さに区切り、それぞれの位置でメジャーにて外周を測定して外径を求めた。両端も含め、これらの値を平均し、ロール体の外径とした。又、最内層と最外層を含め、高さ方法に4等分区切り、周方向には任意の位置で幅を測定した。これらの値を平均して巻き幅とした。予め管状ホルダーの重量を測定して、巻き取ったロール体の重量を測定して差し引くことにより、正味のセルロース構造体の重量とした。これらの結果から、以下の式(3)と式(4)によりロール体の空隙率を求めた。尚、セルロース構造体の密度として、一般に知られている1.5g/cm3を用いた。

Vr=(1/4)×(Dr2−D2)×π×Lr 式(3)

ε=(Vr−Wc/ρc)/Vr×100 式(4)

式中、Vr:ロール状物の体積

Dr:ロール外径

D:管状ホルダーの外径

π:円周率

Lr:巻き幅

ε:空隙率%

Wc:セルロース構造体の重量

ρc:セルロース構造体の密度

【0033】

(ロール体の比表面積)

セルロース構造体の単位重量当たりの表面積をBET法により測定した。上記空隙率測定で求めたロール状物の体積と重量の結果から、以下の式(5)よりロール体の比表面積を求めた。

Sv=Sw×Wc/Vr 式(5)

式中、Sv:ロール体積当りの比表面積

Sw:BET法で求められる単位重量当たりの表面積

Wc:セルロース構造体の重量

Vr:ロール状物の体積

【0034】

(反応終了後のロール体の状態)

反応終了後の酸化セルロース構造体(ロール体)を、目視及び剥がす時の感触で、以下の基準で評価した。

○:ロール体の型崩れが見られず、ロール体を剥がす時、下層と接着が認めらなかった。

△:ロール体の型崩れは殆ど見られなかったが、ロール体を剥がす時、下層との接着が一部見られた。

×:ロール体が型崩れして、原形を留めていなかった。

【0035】

(吸水保持率)

セルロース構造体又はセルロース酸化体試料を20℃、相対湿度65%の恒温・恒湿室に24時間放置して、その重量を測定し吸水前重量とした。その後、試料1gに対して純水量100mlの割合の浴比で調整したビーカーに、試料を1時間浸漬させた後、取出し、40メッシュ金網の上に広げて10分間放置し、重量を測定し、吸水後重量とした。これらの結果より、以下の式(6)より吸水保持率を求めた。

M=(Ww−Wd)/Wd 式(6)

式中、M:吸水保持率

Wd:吸水前の試料の重量

Ww:吸水後の試料の重量

【0036】

(実施例1〜7及び比較例1)

外径76mm、厚み4mm、噴射孔径1mm、孔数240(幅方向一列30穴、円周方向8列)、孔密度0.33穴/cm2の塩化ビニール管に、目付け100g/m2、布厚み0.38mmのキュプラ長繊維不織布(旭化成せんい社製ベンリーゼ)を幅400mm、長さ200mになるように巻き取った。得られたロールの重量は8.0kg、外径は301mm、空隙率は81%、比表面積は1.0×105m2/m3であった。

【0037】

該ロール体を図2に示す装置の反応槽に設置し、以下の方法で酸化反応操作を行った。

まず、TEMPOと臭素ナトリウム混合水溶液を反応槽に添加し、循環ポンプで静圧が0.2MPaになる様に調節しながら、20分間、循環した。その後、次亜塩素酸ナトリウム水溶液を反応槽に添加してpHが10程度になる様に1規定の水酸化ナトリウム水溶液を添加しながら20分間循環した。更にメタノールを添加して20分間循環しながら、余剰の次亜塩素酸ナトリウムを失活させた後、反応槽中の溶液を抜き出した。液が抜き出された後、窒素を100m3/hrの流量で、ロールを5rpmで回転させながら噴出させた。5分間脱液処理後、静圧が0.1MPaになる様に供給ポンプの回転数を調整しながら洗浄した。洗浄は、メタノールが100L使われたところで終了させた。液が反応槽から排出されてから70℃に昇温した窒素を供給し、脱液と同様なロール回転及び噴出速度で乾燥した。排気ラインに取り付けた温度計で温度が30分以上横ばい傾向になった時を乾燥終了点として熱風を止めた。そのままロールを回転させながら、1時間放置し、セルロース構造体ロールを取出した。

以下の表1に、各添加剤量、及び得られた酸化セルロース構造体の物性測定結果を示す。

【0038】

(比較例2)

実施例1でTEPMO、臭化ナトリウム、及び次亜塩素酸ナトリウムを添加しない以外、同様な方法で操作した。結果を以下の表1に示す。

【0039】

(比較例3)

実施例1でTEPMOと臭化ナトリウムとの水溶液で、水成分の半分をメチルアルコールにした以外は、同様な方法で操作した。結果を以下の表1に示す。

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明の酸化方法は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法であり、これを用いて得られる酸化セルロース構造体は、吸水保持性に優れ、工業用ワイパー、フェイスマスク等コスメティク材料、分離膜、医療用膜材等に好適に利用することができる。

【符号の説明】

【0042】

L 管状ホルダーの多孔が設けられている部分の長さ

D 管状ホルダーの外径

1 反応槽

2 多孔を有する管状ホルダー

3 管状ホルダーにロール状に巻かれたセルロース構造体

4 水溶液供給手段

5 脱液気体供給手段

6 乾燥気体供給手段

7 反応液循環ポンプ

8 減速機付モーター

9 pH計

10 圧力計

11 洗浄液供給手段

12 気体排出系

a バルブ

【技術分野】

【0001】

本発明は、セルロース構造体の酸化方法に関する。更に詳しくは、本発明は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法に関する。

【背景技術】

【0002】

セルロースは、その安全性、強度などの利点を生かし、種々の分野で用いられている。また、化学的改質によって新たな機能を付加した様々な改質セルロースが知られており、代表的な例として、セルロースの水酸基を酸化してカルボキシル基とすることが知られている。

例えば、以下の特許文献1に開示されるように、セルロースなどの多糖類を、N−オキシル化合物、例えば、2,2,6,6−テトラメチル−1−ピペリジン−N−オキシル(以下、TEMPOともいう。)と、臭化物、例えば、臭化ナトリウム、又はヨウ化物との共存下、反応開始剤を用いて、グルコース残基の1級水酸基をカルボキシル化する方法が知られている。

しかしながら、特許文献1に記載された方法では、酸化された成形体を製造する場合、まず前処理として酸化されていないパルプを解繊、及び必要に応じて叩解する必要があり、該解繊・叩解されたパルプ繊維の懸濁液と反応開始剤とを接触させた後に、濾過、洗浄、脱水、乾燥等の工程を経て得られた酸化パルプ繊維を、さらに再度パルプ懸濁液にして抄紙、乾燥させる工程が必要となり、処理工程が多数となることに加え、各工程も煩雑である。

【0003】

また、以下の特許文献2には、セルロース成型体と酸化触媒とを機械的操作で接触させて、該セルロース成型体を酸化する方法が開示されている。

しかしながら、特許文献2に記載された方法では、セルロース成型体の反応は、シート上に広げられた状態で行われ、また、各操作毎にシートを用意して実施する必要があることから、工業的規模で生産しようとすると、装置が大型化するという欠点がある。さらに、特許文献2の実施例の記載からは、工業的規模ではなく、所謂実験範囲の試料量しか取り扱われていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−049591号公報

【特許文献2】特開2009−001936号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決すべく、鋭意研究し実験を重ねた結果、本発明を完成するに至った。

すなわち、本発明は、以下のとおりのものである。

[1]セルロース構造体の酸化方法であって、以下の工程:

(1)反応槽内に、空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを、設置し、

(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、

(3)該水溶液に代えて、洗浄液を、前記工程(2)と同様に、噴出させることにより、該反応槽内で、該セルロース構造体を洗浄し、次いで、これを乾燥させる、

を含む前記方法。

【0007】

[2]前記酸化触媒は、N−オキシル化合物であり、前記ハロゲン化物は、アルカリ金属臭化物又はヨウ化物であり、そして前記反応開始剤は、ハロゲン、次亜ハロゲン酸、亜ハロゲン酸、又は過ハロゲン酸のアルカリ金属塩又はアルカリ土類金属塩である、前記[1]に記載のセルロース構造体の酸化方法。

【0008】

[3]前記洗浄液は、水、アルコール又はアルコール水溶液である、前記[1]又は[2]に記載のセルロース構造体の酸化方法。

【0009】

[4]前記乾燥は、前記洗浄液に代えて、40〜120℃に加熱された空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる、前記[1]〜[3]のいずれかに記載のセルロース構造体の酸化方法。

【0010】

[5]前記工程(2)と工程(3)の間に、空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる脱液工程をさらに含む、前記[1]〜[4]のいずれかに記載のセルロース構造体の酸化方法。

【発明の効果】

【0011】

本発明のセルロース構造体の酸化方法によれば、セルロース構造体の酸化物を工業規模で製造した場合、一反応槽中で一連の操作を行うことができるため、セルロース構造体の酸化物を、少スペースでかつ安価に製造することができる。

【図面の簡単な説明】

【0012】

【図1】本発明のセルロース構造体の酸化方法に使用する管状ホルダーの一例の概略図である。

【図2】本発明のセルロース構造体の酸化方法に使用する反応装置の一例の概略図である。

【発明を実施するための形態】

【0013】

以下、本発明を詳細に説明する。

本発明のセルロース構造体の酸化方法においては、空隙を有する管状ホルダーにセルロース構造体をロール状に巻きつけ、これを、反応槽内に設置することが必要である。これにより、酸化、洗浄、乾燥を含む一連の工程を、一反応槽内で実施することが可能となる。

【0014】

酸化、洗浄、乾燥を含む一連の工程を、管状ホルダーの外周面にロール状に巻かれたセルロース構造体に対して、均一に、斑なく、実施するためには、図1に例示するように、管状ホルダーを構成する管状部材に、円周方向及び長さ方向に均一な間隔の空隙が設けられていることが好ましい。空隙は略円形状のものが好ましく、円形状がより好ましい。また、孔密度は約0.01〜約2.0孔/cm2の範囲であることが好ましい。

【0015】

本明細書中、孔密度とは、図1に示すように、孔が項けられている単位表面積当たりの孔の数であり、以下の式(1):

ρ=H/(D×π×L) 式(1)

{式中、ρ:孔密度、D:外径、π:円周率、L:孔両端の長さ、及びH:孔数である。}により求められる。

孔径は、詰まり易さと管状ホルダーの強度とのバランスから、約0.3mm〜約5mmであることが好ましい。

【0016】

管状ホルダーとしては、慣用の規格管を使用することができる。以下に説明する水溶液、洗浄液等の噴出及び/又は循環の均一性とロールサイズとのバランスとを考慮すると、外径は約30mm〜約120mmであることが好ましく、約50mm〜約100mmであることがより好ましい。

【0017】

反応槽内に設置される管状ホルダーは、酸化反応、洗浄、乾燥等において、外部から、それを回転することができるように、反応槽内に設置される。回転数制御は、管状ホルダーに連結され、反応槽外部に液密及び気密シールされて設置された、減速機付モーターの回転数を制御することにより行うことができる。管状ホルダーの回転数は、必要に応じて適宜変更することができる。

【0018】

管状ホルダーに巻かれたセルロース構造体の酸化は、以下のように実施される。

管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化する。

反応槽内の反応液である前記水溶液の温度は、前記酸化触媒、ハロゲン化物、及び反応開始剤の安定性と反応速度とのバランスから、約0℃〜約60℃であることが好ましく、約15℃〜約40℃であることがより好ましい。加熱及び冷却手段としては、反応槽にジャケットを設置したり、反応槽の外部に設けた略水平管内に所定の温度の冷水又は温水を流す等の慣用方法を採用することができる。

【0019】

本発明の酸化方法において酸化されるセルロース構造体としては、麻、綿等の天然セルロース、キュプラ、レーヨン、リオセル等の再生セルロースからなる不織布、織物、編み物、糸状物が挙げられる。

酸化、洗浄、乾燥を含む一連の工程を均一に、かつ、斑なく実施するためには、管状ホルダーにロール状に巻かれた状態でのセルロース構造体の空隙率が、約60〜約90%であり、比表面積が、約105〜約107m2/m3になるように、該ロール状態を調整することが好ましい。

【0020】

セルロース構造体を、反応液である前記水溶液と均一に反応させるためには、該水溶液を循環し、管状ホルダーの内部から空隙を通して放射状に均一に噴出させることが必要である。その際、セルロース構造体が破壊されることを防止するために、好ましくは約1.0MPa以下、より好ましくは、約0.5MPa以下の静圧で反応液を循環・噴出させる。反応液循環ポンプ吐出側の静圧を制御する方法としては、吐出圧力を検出しながら循環ポンプの回転数を制御する等の、通常の制御方法を採用することができる。また、上記静圧の範囲内にあれば、一定流量で反応液を流すことも可能である。

【0021】

本発明のセルロース構造体の酸化方法においては、酸化後のセルロース構造体の置換度が約0.01〜約0.5の範囲内になるようにセルロース構造体を酸化反応させることが必要である。置換度が0.01未満であると、酸化した効果が少ないので好ましくなく、一方、置換度が0.5を超えると、酸化反応過程でセルロース構造体のロールの破壊がおき易くなるので好ましくない。置換度は、より好ましくは、約0.05〜約0.2の範囲内にある。

【0022】

このような置換度の酸化反応を達成するためには、反応液として、以下に示す酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を使用する。

酸化触媒としては、N−オキシル化合物、例えば、2,2,6,6−テトラメチル−1−ピペリジン−N−オキシルを用いることができる。反応速度と酸化後のセルロース構造体が溶解破壊しないこととのバランスから、酸化触媒の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.001〜約1.0mol/kgであることが好ましく、約0.01〜約0.5mol/kgであることがより好ましい。

【0023】

ハロゲン化物としては、臭化物又はヨウ化物が好ましく、例えば、臭化アルカリ金属やヨウ化アルカリ金属を挙げることができ、臭化ナトリウムがより好ましい。上記と同様な理由からハロゲン化物の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.5〜約10mol/kgであることが好ましい。

【0024】

反応開始剤としては、ハロゲン、次亜ハロゲン酸,亜ハロゲン酸、過ハロゲン酸、又はそれらのアルカリ金属若しくはアルカリ土類金属塩、ハロゲン酸化物、窒素酸化物、過酸化物等を挙げることができ、これらの中では、次亜塩素酸ナトリウムが特に好ましい。十分な反応速度と、反応中に溶解等によりセルロース構造体が破壊しないこととのバランスを考慮すると、反応開始剤の使用量は、セルロース構造体(絶対乾燥基準)に対して、約0.1〜約5mol/kgであることが好ましく、約1〜約3mol/kgであることがより好ましい。

【0025】

反応液は、セルロース構造体を酸化させるために使用するものであるため、反応液に使用する溶媒は、それ自体が酸化し難いことが必要であり、特に水が好ましい。例えば、1級アルコール類等のように、それ自体が酸化される性質があるものが存在すると、目的とする酸化反応を阻害することになるので、好ましい溶媒とはいえない。

【0026】

酸化触媒と反応開始剤が混合された後の前記水溶液のpHは、酸化反応を効率良く進行させる観点から、9〜12の範囲であることが必要である。pHの調整方法としては、pHを測定しながら、必要に応じてアルカリ溶液又は酸溶液を循環ライン又は反応槽に添加する方法が挙げられる。ここでアルカリとしては、アルカリ金属の水酸化物、例えば水酸化ナトリウムを挙げることができる。また、pHが本範囲から外れないように、補助的に酸を加えることも可能である。酸としては、ハロゲン化物からなる酸、例えば塩酸を挙げることができる。

【0027】

反応開始剤を添加した後の反応時間は、通常5分〜180分であれば十分であり、反応の終了はpH調整用のアルカリ溶液の添加速度の減少具合から判断することができる。

所定の反応が終わった後、反応液を失活させ、反応を止める目的でアルコールを添加することもできる。このときのアルコールは水に対して相溶性のある1級アルコールが好ましく、中でもメタノール、エタノール、プロパノール等を用いることがより好ましい。その添加量は、反応槽中の水に対して約5〜約50質量%で添加することが好ましく、約10〜約30質量%で添加することがより好ましい。

【0028】

所定の反応が終了した後、反応液を抜き出し、空気、窒素又は不活性ガスを管状ホルダー内部から放射状に噴出させながら、脱液することが、その後の洗浄を効率的に行えるために、好ましい。この際、ロール構造体を約1〜約30rpmの範囲で回転させると、脱水斑が少なくなるのでより好ましい。

【0029】

次いで、水、アルコール又はアルコール水溶液で管状ホルダー内部から放射状に噴出させながら洗浄する。洗浄後に、空気、窒素又は不活性ガスを、同様に噴出させることにより、酸化されたセルロース構造体を乾燥させる。乾燥温度は、セルロース構造体の熱収縮を小さくするために、約40〜約120℃であることが好ましく、約50〜約90℃であることがより好ましい。より低い温度で乾燥するためには、乾燥前に、メタノール、エタノール、プロパノール等水溶性のアルコールで予め置換洗浄することが好ましい。

【0030】

前記した一連の操作を行う一例として、図2に示す反応装置を挙げることができる。1が反応槽であり、7が反応液を循環・噴出させるためのポンプであり、10の圧力計で静圧を検知しながら、循環ポンプの回転数を調整する。pHを調整する場合は、9のpH計で測定し、4の水溶液供給手段により反応液である水溶液を供給する。洗浄する場合は、11の洗浄液供給手段より、セルロース構造体がロール状に巻かれた管状ホルダーを8の減速機つきモーターで回転させながら、洗浄液を噴出させ、反応槽下部より抜き出す。脱液する場合は、5の脱液供給手段から空気、窒素又は不活性ガスを供給し、これを、該管状ホルダー体を回転させながら噴出させ、液を反応槽下部より抜き出す。また、乾燥する場合は、所定の温度に加熱した6の乾燥気体供給手段から、乾燥空気等を、該管状ホルダーを回転させながら噴出させ、冷却器が付いた気体排出系へ導く。

【実施例】

【0031】

以下、実施例及び比較例により本発明を具体的に説明する。

実施例中に示す測定値は下記の方法で測定したものである。

(置換度)

酸化セルロース構造体100mgを9質量%のアルカリ性重水溶液2mLに溶かし、その溶液のNMRを13C核磁気共鳴 BRUKER NMR AVANCE 400にて測定した。セルロースの1位炭素の積分値Aに対するカルボニルの炭素の積分値Bから置換度を、以下の式(2)により算出した。

置換度=B/A 式(2)

【0032】

(ロール体の空隙率)

管状ホルダーにロール状に巻き取ったセルロース構造体(ロール体)を、幅方向に3等分の長さに区切り、それぞれの位置でメジャーにて外周を測定して外径を求めた。両端も含め、これらの値を平均し、ロール体の外径とした。又、最内層と最外層を含め、高さ方法に4等分区切り、周方向には任意の位置で幅を測定した。これらの値を平均して巻き幅とした。予め管状ホルダーの重量を測定して、巻き取ったロール体の重量を測定して差し引くことにより、正味のセルロース構造体の重量とした。これらの結果から、以下の式(3)と式(4)によりロール体の空隙率を求めた。尚、セルロース構造体の密度として、一般に知られている1.5g/cm3を用いた。

Vr=(1/4)×(Dr2−D2)×π×Lr 式(3)

ε=(Vr−Wc/ρc)/Vr×100 式(4)

式中、Vr:ロール状物の体積

Dr:ロール外径

D:管状ホルダーの外径

π:円周率

Lr:巻き幅

ε:空隙率%

Wc:セルロース構造体の重量

ρc:セルロース構造体の密度

【0033】

(ロール体の比表面積)

セルロース構造体の単位重量当たりの表面積をBET法により測定した。上記空隙率測定で求めたロール状物の体積と重量の結果から、以下の式(5)よりロール体の比表面積を求めた。

Sv=Sw×Wc/Vr 式(5)

式中、Sv:ロール体積当りの比表面積

Sw:BET法で求められる単位重量当たりの表面積

Wc:セルロース構造体の重量

Vr:ロール状物の体積

【0034】

(反応終了後のロール体の状態)

反応終了後の酸化セルロース構造体(ロール体)を、目視及び剥がす時の感触で、以下の基準で評価した。

○:ロール体の型崩れが見られず、ロール体を剥がす時、下層と接着が認めらなかった。

△:ロール体の型崩れは殆ど見られなかったが、ロール体を剥がす時、下層との接着が一部見られた。

×:ロール体が型崩れして、原形を留めていなかった。

【0035】

(吸水保持率)

セルロース構造体又はセルロース酸化体試料を20℃、相対湿度65%の恒温・恒湿室に24時間放置して、その重量を測定し吸水前重量とした。その後、試料1gに対して純水量100mlの割合の浴比で調整したビーカーに、試料を1時間浸漬させた後、取出し、40メッシュ金網の上に広げて10分間放置し、重量を測定し、吸水後重量とした。これらの結果より、以下の式(6)より吸水保持率を求めた。

M=(Ww−Wd)/Wd 式(6)

式中、M:吸水保持率

Wd:吸水前の試料の重量

Ww:吸水後の試料の重量

【0036】

(実施例1〜7及び比較例1)

外径76mm、厚み4mm、噴射孔径1mm、孔数240(幅方向一列30穴、円周方向8列)、孔密度0.33穴/cm2の塩化ビニール管に、目付け100g/m2、布厚み0.38mmのキュプラ長繊維不織布(旭化成せんい社製ベンリーゼ)を幅400mm、長さ200mになるように巻き取った。得られたロールの重量は8.0kg、外径は301mm、空隙率は81%、比表面積は1.0×105m2/m3であった。

【0037】

該ロール体を図2に示す装置の反応槽に設置し、以下の方法で酸化反応操作を行った。

まず、TEMPOと臭素ナトリウム混合水溶液を反応槽に添加し、循環ポンプで静圧が0.2MPaになる様に調節しながら、20分間、循環した。その後、次亜塩素酸ナトリウム水溶液を反応槽に添加してpHが10程度になる様に1規定の水酸化ナトリウム水溶液を添加しながら20分間循環した。更にメタノールを添加して20分間循環しながら、余剰の次亜塩素酸ナトリウムを失活させた後、反応槽中の溶液を抜き出した。液が抜き出された後、窒素を100m3/hrの流量で、ロールを5rpmで回転させながら噴出させた。5分間脱液処理後、静圧が0.1MPaになる様に供給ポンプの回転数を調整しながら洗浄した。洗浄は、メタノールが100L使われたところで終了させた。液が反応槽から排出されてから70℃に昇温した窒素を供給し、脱液と同様なロール回転及び噴出速度で乾燥した。排気ラインに取り付けた温度計で温度が30分以上横ばい傾向になった時を乾燥終了点として熱風を止めた。そのままロールを回転させながら、1時間放置し、セルロース構造体ロールを取出した。

以下の表1に、各添加剤量、及び得られた酸化セルロース構造体の物性測定結果を示す。

【0038】

(比較例2)

実施例1でTEPMO、臭化ナトリウム、及び次亜塩素酸ナトリウムを添加しない以外、同様な方法で操作した。結果を以下の表1に示す。

【0039】

(比較例3)

実施例1でTEPMOと臭化ナトリウムとの水溶液で、水成分の半分をメチルアルコールにした以外は、同様な方法で操作した。結果を以下の表1に示す。

【0040】

【表1】

【産業上の利用可能性】

【0041】

本発明の酸化方法は、一つの反応槽内で、セルロース構造体の酸化、洗浄、及び乾燥の全てを工業規模で実施することができる、安価、省スペースの、セルロース構造体の酸化方法であり、これを用いて得られる酸化セルロース構造体は、吸水保持性に優れ、工業用ワイパー、フェイスマスク等コスメティク材料、分離膜、医療用膜材等に好適に利用することができる。

【符号の説明】

【0042】

L 管状ホルダーの多孔が設けられている部分の長さ

D 管状ホルダーの外径

1 反応槽

2 多孔を有する管状ホルダー

3 管状ホルダーにロール状に巻かれたセルロース構造体

4 水溶液供給手段

5 脱液気体供給手段

6 乾燥気体供給手段

7 反応液循環ポンプ

8 減速機付モーター

9 pH計

10 圧力計

11 洗浄液供給手段

12 気体排出系

a バルブ

【特許請求の範囲】

【請求項1】

セルロース構造体の酸化方法であって、以下の工程:

(1)反応槽内に、空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを、設置し、

(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、

(3)該水溶液に代えて、洗浄液を、前記工程(2)と同様に、噴出させることにより、該反応槽内で、該セルロース構造体を洗浄し、次いで、これを乾燥させる、

を含む前記方法。

【請求項2】

前記酸化触媒は、N−オキシル化合物であり、前記ハロゲン化物は、アルカリ金属臭化物又はヨウ化物であり、そして前記反応開始剤は、ハロゲン、次亜ハロゲン酸、亜ハロゲン酸、又は過ハロゲン酸のアルカリ金属塩又はアルカリ土類金属塩である、請求項1に記載のセルロース構造体の酸化方法。

【請求項3】

前記洗浄液は、水、アルコール又はアルコール水溶液である、請求項1又は2に記載のセルロース構造体の酸化方法。

【請求項4】

前記乾燥は、前記洗浄液に代えて、40〜120℃に加熱された空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる、請求項1〜3のいずれか1項に記載のセルロース構造体の酸化方法。

【請求項5】

前記工程(2)と工程(3)の間に、空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる脱液工程をさらに含む、請求項1〜4のいずれか1項に記載のセルロース構造体の酸化方法。

【請求項1】

セルロース構造体の酸化方法であって、以下の工程:

(1)反応槽内に、空隙を有する管状ホルダーの外周面にセルロース構造体をロール状に巻きつけたものを、設置し、

(2)前記管状ホルダーを回転させながら又は回転させずに、かつ、酸化触媒、ハロゲン化物、及び反応開始剤を含む水溶液を、該水溶液のpHを9〜12に維持しつつ、該管状ホルダーの内部から該空隙を通して、該ロール状に巻かれたセルロース構造体と接触させながら、放射状に、噴出及び/又循環させることにより、該セルロース構造体を、該セルロース構造体の置換度が0.01〜0.5になるまで、酸化し、

(3)該水溶液に代えて、洗浄液を、前記工程(2)と同様に、噴出させることにより、該反応槽内で、該セルロース構造体を洗浄し、次いで、これを乾燥させる、

を含む前記方法。

【請求項2】

前記酸化触媒は、N−オキシル化合物であり、前記ハロゲン化物は、アルカリ金属臭化物又はヨウ化物であり、そして前記反応開始剤は、ハロゲン、次亜ハロゲン酸、亜ハロゲン酸、又は過ハロゲン酸のアルカリ金属塩又はアルカリ土類金属塩である、請求項1に記載のセルロース構造体の酸化方法。

【請求項3】

前記洗浄液は、水、アルコール又はアルコール水溶液である、請求項1又は2に記載のセルロース構造体の酸化方法。

【請求項4】

前記乾燥は、前記洗浄液に代えて、40〜120℃に加熱された空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる、請求項1〜3のいずれか1項に記載のセルロース構造体の酸化方法。

【請求項5】

前記工程(2)と工程(3)の間に、空気、窒素又は不活性ガスを、前記工程(2)と同様に、噴出させることによる脱液工程をさらに含む、請求項1〜4のいずれか1項に記載のセルロース構造体の酸化方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−219551(P2011−219551A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87693(P2010−87693)

【出願日】平成22年4月6日(2010.4.6)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]