セルロース精製方法及びセルロース精製装置

【課題】リグノセルロースを含有する植物原料からリグニン等の不純物を含有しないセルロースを精製することが可能なセルロース精製方法を提供すること。

【解決手段】本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を、リグノセルロースを含有する植物原料に接触させ、加圧熱水が植物原料に接触したことにより植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【解決手段】本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を、リグノセルロースを含有する植物原料に接触させ、加圧熱水が植物原料に接触したことにより植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バガス等のリグノセルロースを有する植物原料から、リグニン等の不純物を含有しないセルロースを精製する方法及び該方法を実行するための装置に関する。

【背景技術】

【0002】

現在、地球環境への関心の高まりとともに、土壌の中で微生物によって分解され消化される生分解性プラスチックが注目を集めている。そして、このような生分解性プラスチックの一つとして、植物原料の成分であるリグノセルロースに含有されているセルロースを主成分とする生分解性プラスチックがある。

【0003】

ところで、セルロースを主成分とする生分解性プラスチックの製造方法の一つとして、セルロース、ヘミセルロース及びリグニン等を構成要素とするリグノセルロースを原材料として、微生物などにより分解されにくいリグニン等の不純物をリグノセルロースから分離してセルロースのみを抽出し、すなわちリグノセルロースを有する植物原料からリグニン等の不純物を含有しないセルロースを精製し、この抽出されたセルロースを利用して生分解性プラスチックを製造する方法が知られている。

【0004】

そして、リグノセルロースからリグニン等の不純物を分離させる一つの方法として、強酸などの薬品を使用して行うことが知られている。しかしながら、このような薬品処理を用いた方法においては、中和処理などの工程が必要となり、製造工程全体が複雑となってしまうという問題がある。このような問題を解決すべく、単純な工程でリグニン等の不純物を含有しないセルロースを精製することを可能とする精製方法の検討が進められている。

【0005】

【特許文献1】特開2004−306021号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

例えば、特許文献1(特開2004−306021号公報)においては、植物原料を150〜350℃かつ5〜30MPaで圧縮して、圧縮された植物原料を300〜350℃の亜臨界水と混合して蒸煮処理を行うことにより、リグノセルロースからリグニンを分離し、薬剤や多行程によることなく植物原料からセルロースを抽出する植物成分抽出装置が開示されている。

【0007】

特許文献1に開示されたリグノセルロースからのセルロース抽出方法は、亜臨界状態の水により、セルロースを亜臨界状態の水中に溶解させ、また、リグノセルロースを構成するリグニン、ヘミセルロース及びセルソースの各結合を分解させ、生成された分解生成物を冷却しセルロースを析出させることによりセルロースを抽出しようとするものであると考える。このようなセルロースの抽出方法によれば、薬剤などを使用することなく単純な工程でセルロースを抽出することを可能とする。

【0008】

しかしながら、このようなリグノセルロースからのセルロースの抽出方法においては、亜臨界状態の水により生成された分解生成物中には、溶解されたセルロースとともに、親水基を多く持つリグニン(以下、可溶性リグニンと称する)もまた多く含まれていることが考えられる。可溶性リグニンが多く存在する場合、セルロースの親水基と可溶性リグニンの親水基とが水素結合を起こしてしまい、セルロースの結晶構造内に可溶性リグニンが取り込まれてしまう可能性がある。もし、セルロースの結晶構造内に可溶性リグニンが取り込まれてしまった場合には、リグニンを含有するセルロースが冷却により析出されることになってしまうという問題がある。

【0009】

本発明は上記課題に鑑み、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法であって、より確実にリグニン等の不純物を含有しないセルロースを精製することが可能なセルロース精製方法を提供するものである。尚、亜臨界水とは、水の臨界点よりも温度、圧力が低い状態に属する熱水であり、本発明における亜臨界水は、特に、温度350〜390℃、圧力25〜35MPaの状態の水とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明によれば、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法において、10〜20MPaに加圧された180〜250℃の加圧熱水を前記植物原料に接触させ、前記加圧熱水が前記植物原料に接触したことにより前記植物原料から分離された液状物を前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、前記第一工程おいて加圧熱水処理された前記植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、前記第二工程で得られた前記液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する、ことを特徴とするセルロース精製方法が提供される。

【0011】

すなわち、請求項1の発明のセルロース精製方法においては、まず、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させ、該加圧熱水が植物原料に接触したことにより植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する。次に加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水に混合し液状溶解物を生成する。そして、該液状溶解物を冷却することにより、該液状溶解物からセルロースを析出させる。

【0012】

セルロース分子は、平行方向の親水性基で水素結合をしており、また、垂直方向に疎水性面を有している。一方、リグニンは、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有している。しかしながら、疎水性構造を有するリグニンに対し加圧熱水処理を行うと、加水分解し低分子化し、末端に親水基を多く持つようになり可溶性リグニンが生成される。セルロースは、親水性基間で水素結合をすることにより結晶構造を維持しているが、可溶性リグニンの存在下ではセルロースの親水基と可溶性リグニンの親水性基とが水素結合を起こしてしまい、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれがある。

【0013】

このことに基づいて、本請求項1に係る発明においては、第一工程にて加圧熱水処理を行うことによりリグニンを加水分解し、可溶性リグニンを生成し、生成した可溶性リグニンを加圧熱水とともに廃棄する。具体的には、リグノセルロースを含有する植物原料に、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させることにより、可溶性リグニンを生成させる。生成された可溶化リグニンは、液状物として植物原料から分離するので、植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄することで可溶性リグニンを廃棄する。これにより、加圧熱水処理を行う第一工程における残存物には親水基が少ないリグニン(以下、疎水性リグニンと称する)のみが残ることになる。従って、続く第二及び第三工程における亜臨界水処理及びセルロース析出処理を実行する際において、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれはなくなり、リグニン等の不純物を含有しないセルロースを精製することが可能となる。

【0014】

請求項2に記載の発明によれば、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製装置において、10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、前記加圧熱水生成手段により生成された加圧熱水を前記植物原料に接触させる加圧熱水反応手段と、前記加圧熱水反応手段により前記加圧熱水を前記植物原料に接触させたことにより前記植物原料から分離された液状物を、前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水廃棄手段と、25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、前記加圧熱水反応手段により前記加圧熱水と接触した後の前記植物原料と、前記亜臨界水生成手段により生成された前記亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、前記亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段とを具備する、ことを特徴とするセルロース精製装置が提供される。

【発明の効果】

【0015】

各請求項の発明によれば、薬剤などを使用することなく単純な工程で、より確実にリグニン等の不純物を含有しないセルロースを、リグノセルロースを含有する植物原料から精製することが可能となる、共通の効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を用いて本発明の実施形態について説明する。

リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製する本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この接触により植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【0017】

まず、上記第一工程を実施するための装置について説明する。図1は、上記第一工程を実施するための加圧熱水処理装置の一実施形態を示す概略構成図である。

【0018】

加圧熱水処理装置100の第一蒸留水貯留部1内には、蒸留水が貯留されており、この第一蒸留水貯留部1には、二つの第一高圧フィードポンプ2a、2bの吸い込み側が接続されている。第一高圧フィードポンプの各々は吐出口を有しており、ここより蒸留水を高圧で吐出する。各第一高圧フィードポンプの吐出口は、蒸留水流量制御弁3を介して第一蒸留水用予熱炉4に接続されている。この第一蒸留水用予熱炉4は電気炉を有し、内部に配設された蛇行配管内及び直管状の配管内を通過する蒸留水を加熱する。第一蒸留水用予熱炉4の出口は、反応容器5の入口部に接続されており、第一蒸留水用予熱炉4によって所定の高温にまで加熱された高圧の加圧熱水が反応容器5内に供給される。

【0019】

反応容器5は、所定の長さを有した管状の容器であり、その中には、リグノセルロースを含有する植物原料であって粗粉砕された植物原料が収容される。そして、反応容器5の入口部及び出口部には、反応容器5からの固体物の出入りを妨げ液状物のみの出入りを許容するフィルターが配設されている。該フィルターとして、本実施形態においては、孔径0.5μmの焼結金属フィルターが適用される。しかしながら、これに限定されるものではなく、他の適当なフィルターが適用されてもよい。また、反応容器5の周囲には、該反応容器5の温度を所定の温度に制御する反応容器用ヒータ6が配設されている。

【0020】

第一蒸留水用予熱炉4によって所定の高温にまで加熱された高圧の加圧熱水が反応容器5内に供給され、該加圧熱水が反応容器5内を通過する際に、反応容器5に収容されている植物原料と加圧熱水とが接触し、高温高圧状態での反応が生起される。この反応容器5内の反応により植物原料の一部が液状物として分離される。そして、植物原料からの液状分離物は植物原料に接触した後の加圧熱水とともに反応容器5の出口部から排出される。

【0021】

反応容器5の出口部には、第一冷却器7が接続されている。この第一冷却器7は、植物原料からの液状分離物を含む加圧熱水が流通する配管の周囲に、冷却溶媒を循環して冷却する熱交換器で構成されており、この第一冷却器7を通過することで植物原料からの液状分離物を含む加圧熱水が冷却される。

【0022】

第一冷却器7の出口には、第一背圧調整バルブ8が接続されている。該第一背圧調整バルブ8の開度の調整によって、第一高圧フィードポンプ2a、2bから第一背圧調整バルブ8までの間は所定の高圧状態に調整される。第一背圧調整バルブ8の出口には廃液貯留部9が配設されている。従って、植物原料からの液状分離物は廃液貯留部に廃棄されることになる。

【0023】

また、この加圧熱水処理装置100には、第一蒸留水用予熱炉4の入口部、第一冷却器7の出口部の圧力のそれぞれ計測する圧力センサ10と、第一蒸留水用予熱炉4の内部及び出口部、反応容器6の入口部及び出口部、第一冷却器7の出口部の温度をそれぞれ計測する温度センサ11とが設けられており、これらの計測結果はマイクロコンピュータなどで形成される制御部(図示省略)に供給される。そして、制御部がこれら計測結果に応じて、第一蒸留水用予熱炉4や反応容器用ヒータ6などを制御して、反応容器5内部の加圧熱水の温度を制御する。なお、第一高圧フィードポンプ2a、2bからの蒸留水の流量も制御部が制御することが好ましい。

【0024】

このような加圧熱水処理装置100において、第一高圧フィードポンプ2a、2bにより、加圧熱水を所定の流量で反応容器5に向けて送出する。これによって、反応容器5に収容されているリグノセルロースを含有する植物原料に加圧熱水を接触させることができる。

【0025】

そして、加圧熱水の流量および温度を調整することによって、反応容器5内の温度を180〜250℃に維持し、第一背圧調整バルブ8を調整することによって圧力は10〜20MPaに維持される。これによって、反応容器5内では、水の圧力は10〜20MPa維持され、また、水の温度は180〜250℃に維持される。そして、この加圧熱水処理装置100により実行される第一工程における加圧熱水処理時間は、反応容器5の容積や加圧熱水の流量などに依存して適当に決定される。

【0026】

このように本実施形態における加圧熱水処理装置100は、該加圧熱水処理装置の上記各構成要素から構成される、10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、該加圧熱水生成手段により生成された加圧熱水を植物原料に接触させる加圧熱水反応手段と、該加圧熱水反応手段により加圧熱水を植物原料に接触させたことにより植物原料から分離された液状物を、植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水廃棄手段とを有する。このような加圧熱水処理装置100によれば、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行うことができる。

【0027】

次に、上記第二工程及び第三工程を実施するための装置について説明する。図2は、上記第二工程及び第三工程を実施するための亜臨界水処理装置の一実施形態を示す概略構成図である。

【0028】

亜臨界水処理装置200の第二蒸留水貯留部50内には、蒸留水が貯留されており、この第二蒸留水貯留部50には、三つの脱気ユニット51a、51b、51cを介して、三つの第二高圧フィードポンプ52a、52b、52cの吸い込み側が接続されている。該第二高圧フィードポンプの各々は吐出口を有しており、これにより蒸留水を高圧で吐出する。各第二高圧フィードポンプの吐出口は第二蒸留水用予熱炉53に接続されている。この第二蒸留水用予熱炉53は電気炉を有し、内部に配設された蛇行配管内及びを直管状の配管内を通過する蒸留水を加熱する。第二蒸留水用予熱炉53の出口は、二つの入口を有する合流器54の一方の入口に接続されており、第二蒸留水用予熱炉53によって所定の高温にまで加熱された高圧の熱水が合流器54に供給される。

【0029】

一方、合流器54の他方の入口には、2つのスラリーフィードポンプ55a、55bがスラリーフィードポンプ用バルブ56a、56b及びスラリー用ヒータ68を介し接続されている。このスラリーフィードポンプ55a、55bは、それぞれシリンダとピストンとを有し、シリンダ内に導入されたスラリーをピストンの移動により所定圧力で押し出す。また、スラリーフィードポンプ55a、55bは交互に駆動され、駆動される方に接続されるスラリーフィードポンプ用バルブが開かれる。

【0030】

なお、スラリーフィードポンプ55a、55b内に導入されるスラリーは、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したものである。スラリーフィードポンプ55a、55bには、往復動タイプのマグネティックスターラ57a、57bが取り付けられており、この駆動により内部のスラリーにおける固形物の沈殿を防止して、混合状態を保持する。

【0031】

このように、合流器54には、第二蒸留水用予熱炉53からの高温高圧の熱水とスラリーフィードポンプ55a、55bからのスラリーが供給され、ここで合流される。合流器54の出口は、反応管58の入口に接続されており、合流器54で合流された高温高圧の熱水とスラリーの混合物とが反応管58に流入される。

【0032】

反応管58は、所定の長さのパイプで形成されており、この内部を高温高圧の熱水とスラリーの混合物が通過する際に高温高圧状態での反応が生起される。この反応管58内の反応により固形物が溶解され、液状溶解物が得られる。

【0033】

反応管58の出口には、第二冷却器59が接続されている。この第二冷却器59は、反応管58からの液状溶解物が流通する配管の周囲に、冷却溶媒槽60に貯蔵されているエチレングリコールなどの冷却溶媒を循環して冷却する熱交換器で構成されており、この第二冷却器59を通過することで反応管58からの液状溶解物が冷却される。

【0034】

第二冷却器59の出口には、第一の三方バルブ61を介し、2つのインラインフィルタ62a、62bが接続される。これらインラインフィルタの濾過処理を受けた液状溶解物は、第二の三方バルブ63を介し第二背圧調整バルブ64に供給され、該第二背圧調整バルブの出口にサンプル貯留部65が設けられている。従って、第二冷却器59から流出する冷却された液状溶解物は、いずれかのインラインフィルタに流通され、フィルタリングされた液状溶解物がサンプル貯留部に得られる。

【0035】

そして、第二背圧調整バルブ64の開度の調整によって、第二高圧フィードポンプ52a、52b、52cから第二背圧調整バルブ64までの間は、所定の高圧状態に調整される。

【0036】

また、この亜臨界水処理装置200には、第二蒸留水用予熱炉53の入口部、スラリーフィードポンプ55a、55bの出口部及び第二の三方バルブ63の出口部の圧力をそれぞれ計測する圧力センサ66と、第二蒸留水用予熱炉53の内部及び出口部、スラリー用ヒータ68の出口部、反応管58の入口部及び出口部、第二冷却器59の出口部の温度をそれぞれ計測する温度センサ67とが設けられており、これらの計測結果はマイクロコンピュータなどで形成される制御部(図示省略)に供給される。そして、制御部がこれら計測結果に応じて、第二蒸留水用予熱炉53やスラリー用ヒータ68や第二冷却器59などを制御して、反応管58内部の反応温度を制御する。なお、第二高圧フィードポンプ52a、52b、52cからの蒸留水の流量及びスラリーフィードポンプ55a、55bからのスラリーの流量も制御部が制御することが好ましい。

【0037】

このような亜臨界水処理装置200において、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したスラリーをスラリーフィードポンプ55a、55bの内部に導入し、マグネティックスターラ57a、57bによって十分に攪拌する。例えば、30〜60分程度攪拌を行う。得られたスラリーをスラリーフィードポンプ55a、55bにより所定の流量で合流器54に向けて送出するとともに、第二高圧フィードポンプ52a、52b、52cにより、高温高圧の蒸留水を所定の流量で合流器54に向けて送出する。これによって、合流器54において両者が混合され混合スラリーが得られる。このような混合によって、スラリーは瞬時に温度が上昇し、高温高圧状態下に置かれることになる。

【0038】

そして、上述の流量および加熱水の温度を調整することによって、反応管58内の温度を350〜390℃に維持し、第二背圧調整バルブ64を調整することによって圧力は25〜35MPaに維持される。これによって、反応管58内では、水は亜臨界状態に維持される。そして、反応管58内の滞在時間は、0.02〜0.60秒程度という短時間とする。なお、この滞留時間は、最終的に得たいセルロースの重合度などに応じて決定される。例えば、反応管58の容積を変更したり、流量を変更することによって、反応管58内の滞在時間を任意に調整することができる。

【0039】

また、反応管58から排出された液状溶解物の温度を更に迅速に低下させるべく、反応管58の出口に接続された第二冷却器59において熱交換により冷却するだけでなく常温の蒸留水(冷水)が混合されてもよい。

【0040】

このような亜臨界水処理装置200によれば、スラリーは高温高圧の水との混合により急速昇温され、冷水との混合により急速冷却される。従って、反応管58内の滞在時間、すなわち反応時間を所定の短時間に正確に制御することができる。

【0041】

このように、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したスラリーが反応管58に導入され、このスラリーは高温高圧の水との混合によって急速に亜臨界状態になる。そして、所定の反応時間この状態に維持された後、急速に冷却されて、亜臨界状態から通常状態(常温常圧)に戻される。

【0042】

そして、インラインフィルタ62a、62bによって、溶解していない固形物が分離され、液状溶解物のサンプルがサンプル貯留部に得られる。このサンプルを常温のまま2時間〜2日間静置しておくと、白い沈殿物(析出固形物)が生じる。本実施形態では、この析出固形物をろ過分離して採取する。この析出固形物が、目的とするセルロースである。

【0043】

このように本実施形態における亜臨界水処理装置200は、該亜臨界水処理装置の上記各構成要素から構成される、25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、第一工程において加圧熱水と接触した後の植物原料と亜臨界水生成手段により生成された亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段とを有する。

【0044】

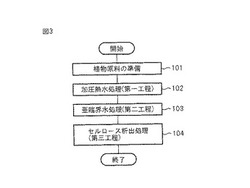

次に、上記加圧熱水処理装置100及び上記亜臨界水処理装置200を使用した本実施形態による、リグノセルロースを含有する植物原料からの純セルロースの精製方法すなわちリグニンなどの不純物を含有しないセルロースの精製方法について説明する。図3は、リグノセルロースを含有する植物原料からのリグニンなどの不純物を含有しないセルロースの本発明に係る精製方法の一実施形態を示すフローチャート図である。

【0045】

上記に説明したように、リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製する本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【0046】

図3に示されるフローチャートにおいては、まず、ステップ101にてリグノセルロースを含有する植物原料が提供され、続く、ステップ102にて加圧熱水処理装置100により加圧熱水処理を行う第一工程が実行される。そして、続く、ステップ103及びステップ104にて、亜臨界水処理装置200により亜臨界水処理を行う第二工程及びセルロース析出処理を行う第三工程が実行される。以下に、各ステップの詳細について述べる。

【0047】

ステップ101においては、サトウキビの絞り粕であるバガスなどのリグノセルロースを含有する植物原料であって、粗粉砕された固形状の植物原料が準備される。そして、該粗粉砕された植物原料を加圧熱水処理装置100の反応容器5内に収容する。そして、収容された固形状の植物原料が反応容器5から出入りしないように、反応容器5の入口部及び出口部に、孔径0.5μmの焼結フィルターが配設される。

【0048】

ステップ101に続くステップ102においては、まず、第一高圧フィードポンプ2a、2bや第一蒸留水用予熱炉4や反応容器用ヒータ6などを使用して10〜20MPaに加圧された180〜250℃の加圧熱水を作り出すことで、反応容器5内で、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させる。

【0049】

ところで、リグノセルロースなどに含まれるリグニンは3次元構造を有する高分子であり、具体的には、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有する高分子であり、通常は可溶性ではない。しかしながら、疎水性構造を有するリグニンに対し加圧熱水を接触させると、加水分解し低分子化し、末端に親水基を多く持つようになり、可溶性リグニンが得られる。

【0050】

このことに基づいて、ステップ102においては、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させることで、リグノセルロースに含まれるリグニンを加水分解し可溶性リグニンをもたらし、該可溶性リグニンを植物原料から液状物として分離させる。

【0051】

そして、植物原料から液状物として分離された可溶性リグニンを、植物原料に接触した後の加圧熱水とともに反応容器5の出口部から排出させ廃棄する。これにより、可溶性リグニンが除去された植物原料が、本ステップの加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料として得られる。但し、本ステップにおいて、リグノセルロースに含まれる総てのリグニンが可溶性リグニンになり植物原料から分離されるわけではなく、加水分解後においても分子量に対して親水性基が相対的に少ない疎水性リグニンは可溶化せずに植物原料中に残存することになる。

【0052】

尚、本ステップ102においては、加圧熱水処理の実行により、リグニンを加水分解させるとともに、リグノセルロースに含まれるヘミセルロースも加水分解させ液状物として植物原料から分離させ、該ヘミセルロースもまた、リグニンと同様に、植物原料に接触した後の加圧熱水とともに反応容器の出口部から排出させ廃棄する。

【0053】

ステップ102に続くステップ103においては、まず、第二高圧フィードポンプ52a、52b、52cや第二蒸留水用予熱炉53などを使用して、高温高圧水を作り出す。またその一方で、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料を蒸留水に混合しスラリー状としてスラリーフィードポンプ55a、55b内に導入する。

【0054】

次に、導入されたスラリーをスラリーフィードポンプ55a、55bにより合流器54に向けて送出するとともに、第二高圧フィードポンプ52a、52b、52cにより、高温高圧水を合流器54に向けて送出しする。そして、合流器54において両者が混合され混合スラリーを得て、該混合スラリーを反応管58に導入する。その際、第二高圧フィードポンプ52a、52b、52cからの蒸留水の流量や温度とスラリーフィードポンプ55a、55bからスラリーの流量や温度を調整することにより、反応管58内で25〜35MPaに加圧された350〜390℃の亜臨界水を作り出し、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料に対する亜臨界水処理を実行する。これにより、反応管58内を亜臨界水とスラリーとの混合物が通過する際に亜臨界状態の水との反応を生起させ、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料を溶解させ、液状溶解物を得る。

【0055】

ステップ103に続くステップ104においては、まず、反応管58からの液状溶解物を第二冷却器59に通過させることにより冷却させる。次に、該液状溶解物をインラインフィルタ62a、62bに通過させ、液状溶解物中の溶解していない固形物を分離し、濾過された液状溶解物をサンプル貯留部65に回収する。そして、この回収された液状溶解物を常温のまま2時間〜2日間静置しておき、セルロースを析出させる。尚、実施形態においては常温静置にてセルロースを析出させているが、最終的に得たいセルロースの重合度などに応じて急冷させることによりセルロースを析出させてもよい。

以下に、ここで析出されたセルロースについて考察する。

【0056】

セルロース分子は、平行方向の親水性基で水素結合をしており、また、垂直方向に疎水性面を有している。一方、リグニンは、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有している。しかしながら、疎水性構造を有するリグニンに対し加圧熱水処理を行うと、加水分解し低分子化し、末端に親水基を多く持つようになり可溶性リグニンが生成される。セルロースは、親水性基間で水素結合をすることにより結晶構造を維持しているが、可溶性リグニンの存在下ではセルロースの親水基と可溶性リグニンの親水性基とが水素結合を起こしてしまい、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれがある。

【0057】

しかしながら、本発明によるセルロース精製方法によれば、第一工程にて加圧熱水処理を行うことによりリグニンを加水分解し可溶性リグニンを生成し、生成した可溶性リグニンを加圧熱水とともに廃棄する。これにより、加圧熱水処理を行う第一工程における残存物には疎水性リグニンすなわち親水基が少ないリグニンのみが残ることになり、続く第二及び第三工程における亜臨界水処理及びセルロース析出処理を実行する際において、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれはなくなる。従って、本発明によるセルロースの精製方法によれば、リグニン等の不純物を含有しないセルロースを、ステップ104における最終的な析出物として得ることが可能となる。

【実施例】

【0058】

以下、上記加圧熱水処理装置100及び上記亜臨界水処理装置200により、実際に行った処理結果について説明する。

まず、第一工程となる加圧熱水処理の結果について説明する。該加圧熱水処理の実験においては、リグノセルロースの含有する材料として、粗粉砕したバガスすなわちサトウキビの絞り粕を使用し、該バガスを反応容器5に収容した。そして、粗粉砕されたバガスが収容された反応容器5の入口部及び出口部に孔径0.5μmの焼結金属フィルターを配設し、加圧熱水処理装置を接続した。

【0059】

次に、第一高圧フィードポンプ2a、2bにより蒸留水を送液し、第一背圧調整バルブ8を調整して系内の圧力を15MPaまで昇圧させた。第一蒸留水用予熱炉4の電気炉にて第一高圧フィードポンプ2a、2bからの蒸留水を所定温度まで昇温させ、蒸留水温度が所定温度に達した後に所定時間、バガスを加圧熱水に接触させる処理を行った。その後、第一蒸留水用予熱炉4及び反応容器用ヒータ6を停止させ十分に降温させ、反応容器5内に残った固形物である植物原料を回収した。

【0060】

加圧熱水処理前と処理後の植物原料中のリグニン、セルロース及びヘミセルロースの成分量の変化を把握すべく、加圧熱水処理前の植物原料中のリグニン、セルロース及びヘミセルロースの量と、加圧熱水処理後の反応容器5内に残った固形物である植物原料中のリグニン、セルロース及びヘミセルロースの量とを表1に示す。

【0061】

【表1】

【0062】

表1から理解されうるごとく、加圧熱水処理によりリグニン及びヘミセルロースの量が顕著に低減されていることが確認された。これは、加圧熱水処理によりリグニン及びヘミセルロースが加水分解され可溶化し、植物原料から液状物として分離され、植物原料に接触した後の加圧熱水とともに廃棄された結果に基づくものである。

【0063】

次に、第二工程となる亜臨界水処理及び第三工程となるセルロース析出処理の結果について説明する。亜臨界水処理の実験においては、蒸留水を第二高圧フィードポンプ52a、52b、52cにより系内に送液し、第二背圧制御バルブ64を調整して圧力を所定圧力となる30MPaまで昇圧させた。第二蒸留水用予熱炉53の電気炉を用いて第二高圧フィードポンプ52a、52b、52cからの蒸留水を所定温度となる430℃まで昇温した。

【0064】

また、反応管58内での蒸留水の温度が所定温度の350〜390℃となるように、スラリーフィードポンプ55a、55bから供給されるスラリーの温度をスラリー用ヒータ68により調整した。そして、反応管58内の温度が所定温度に達した後に、予め30〜60分予備撹拌した植物原料−水スラリー(20重量パーセント)をスラリーフィードポンプ55a、55bから供給し、反応管58内で蒸留水とスラリーとを混合し、亜臨界水処理を開始させた。

【0065】

そして、亜臨界水処理により生成された液状溶解物を第二冷却器59により急速冷却し、反応を停止させ、亜臨界水処理により得られた液状溶解物をサンプル貯留部65に回収した。その後、回収された液状溶解物を常温常圧状態にて24時間静置し、該液状溶解物中に生じた析出物を回収し、該析出物のセルロースの純度の分析を行った。尚、該セルロースの純度の分析は、JIS P 8101(溶解パルプ試験方法)及びJIS P 8008(リグニン含有率試験方法)に基づいて行った。上記液状溶解物中に生じた析出物となるセルロースの純度の分析結果と、第一工程となる加圧熱水処理が行なわれなかった場合の析出物すなわち第二工程の亜臨界水処理及び第三工程のセルロース析出処理のみが行われた場合の析出物のセルロースの純度の分析結果との比較を表2に示す。

【0066】

【表2】

【0067】

表2から理解されるごとく、第一工程となる加圧熱水処理が行われる本発明のセルロース精製方法によれば、純度が100%のセルロースすなわちリグニンなどの不純物が含有しないセルロースを得ることができることが確認された。一方で、第一工程となる加圧熱水処理が行なわれなかった場合の析出物となるセルロースの純度は、89.8〜93.0%であることが確認された。すなわち、第一工程となる加圧熱水処理が行なわれることなく第二工程の亜臨界水処理及び第三工程のセルロース析出処理のみが行われた場合には、リグニンなどの不純物が含有するセルロースがもたらされてしまうおそれがあることが確認された。

【0068】

以上説明したように、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する本発明のセルロース精製方法によれば、リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製することが可能となる。

【0069】

なお本実施形態において、加圧熱水処理装置100および亜臨界水処理装置200では、共に蒸留水を使用したが、本発明は水を主成分とするものであれば何でもよく、フィルター等で不純物を極力除去した水であればよい。例えば、工業用水、水道水、廃液貯留部9で回収された水、サンプル貯留部65でセルロースを析出させた後の残りの水なども不純物除去処理後は使用できる。

【図面の簡単な説明】

【0070】

【図1】第一工程を実施するための加圧熱水処理装置の一実施形態を示す概略構成図である。

【図2】第二工程及び第三工程を実施するための亜臨界水処理装置の一実施形態を示す概略構成図である。

【図3】本発明のセルロース精製方法の一実施形態を示すフローチャート図である。

【符号の説明】

【0071】

1 第一蒸留水貯留部

2a、2b 第一高圧フィードポンプ

4 第一蒸留水用予熱炉

5 反応容器

6 反応容器用ヒータ

7 第一冷却器

8 第一背圧調整バルブ

9 廃液貯留部

50 第二蒸留水貯留部

52a、52b、52c 第二高圧フィードポンプ

53 第二蒸留水用予熱炉

54 合流器

55a、55b スラリーフィードポンプ

58 反応管

59 第二冷却器

64 第二背圧調整バルブ

65 サンプル貯留部

68 スラリー用ヒータ

【技術分野】

【0001】

本発明は、バガス等のリグノセルロースを有する植物原料から、リグニン等の不純物を含有しないセルロースを精製する方法及び該方法を実行するための装置に関する。

【背景技術】

【0002】

現在、地球環境への関心の高まりとともに、土壌の中で微生物によって分解され消化される生分解性プラスチックが注目を集めている。そして、このような生分解性プラスチックの一つとして、植物原料の成分であるリグノセルロースに含有されているセルロースを主成分とする生分解性プラスチックがある。

【0003】

ところで、セルロースを主成分とする生分解性プラスチックの製造方法の一つとして、セルロース、ヘミセルロース及びリグニン等を構成要素とするリグノセルロースを原材料として、微生物などにより分解されにくいリグニン等の不純物をリグノセルロースから分離してセルロースのみを抽出し、すなわちリグノセルロースを有する植物原料からリグニン等の不純物を含有しないセルロースを精製し、この抽出されたセルロースを利用して生分解性プラスチックを製造する方法が知られている。

【0004】

そして、リグノセルロースからリグニン等の不純物を分離させる一つの方法として、強酸などの薬品を使用して行うことが知られている。しかしながら、このような薬品処理を用いた方法においては、中和処理などの工程が必要となり、製造工程全体が複雑となってしまうという問題がある。このような問題を解決すべく、単純な工程でリグニン等の不純物を含有しないセルロースを精製することを可能とする精製方法の検討が進められている。

【0005】

【特許文献1】特開2004−306021号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

例えば、特許文献1(特開2004−306021号公報)においては、植物原料を150〜350℃かつ5〜30MPaで圧縮して、圧縮された植物原料を300〜350℃の亜臨界水と混合して蒸煮処理を行うことにより、リグノセルロースからリグニンを分離し、薬剤や多行程によることなく植物原料からセルロースを抽出する植物成分抽出装置が開示されている。

【0007】

特許文献1に開示されたリグノセルロースからのセルロース抽出方法は、亜臨界状態の水により、セルロースを亜臨界状態の水中に溶解させ、また、リグノセルロースを構成するリグニン、ヘミセルロース及びセルソースの各結合を分解させ、生成された分解生成物を冷却しセルロースを析出させることによりセルロースを抽出しようとするものであると考える。このようなセルロースの抽出方法によれば、薬剤などを使用することなく単純な工程でセルロースを抽出することを可能とする。

【0008】

しかしながら、このようなリグノセルロースからのセルロースの抽出方法においては、亜臨界状態の水により生成された分解生成物中には、溶解されたセルロースとともに、親水基を多く持つリグニン(以下、可溶性リグニンと称する)もまた多く含まれていることが考えられる。可溶性リグニンが多く存在する場合、セルロースの親水基と可溶性リグニンの親水基とが水素結合を起こしてしまい、セルロースの結晶構造内に可溶性リグニンが取り込まれてしまう可能性がある。もし、セルロースの結晶構造内に可溶性リグニンが取り込まれてしまった場合には、リグニンを含有するセルロースが冷却により析出されることになってしまうという問題がある。

【0009】

本発明は上記課題に鑑み、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法であって、より確実にリグニン等の不純物を含有しないセルロースを精製することが可能なセルロース精製方法を提供するものである。尚、亜臨界水とは、水の臨界点よりも温度、圧力が低い状態に属する熱水であり、本発明における亜臨界水は、特に、温度350〜390℃、圧力25〜35MPaの状態の水とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明によれば、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法において、10〜20MPaに加圧された180〜250℃の加圧熱水を前記植物原料に接触させ、前記加圧熱水が前記植物原料に接触したことにより前記植物原料から分離された液状物を前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、前記第一工程おいて加圧熱水処理された前記植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、前記第二工程で得られた前記液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する、ことを特徴とするセルロース精製方法が提供される。

【0011】

すなわち、請求項1の発明のセルロース精製方法においては、まず、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させ、該加圧熱水が植物原料に接触したことにより植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する。次に加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水に混合し液状溶解物を生成する。そして、該液状溶解物を冷却することにより、該液状溶解物からセルロースを析出させる。

【0012】

セルロース分子は、平行方向の親水性基で水素結合をしており、また、垂直方向に疎水性面を有している。一方、リグニンは、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有している。しかしながら、疎水性構造を有するリグニンに対し加圧熱水処理を行うと、加水分解し低分子化し、末端に親水基を多く持つようになり可溶性リグニンが生成される。セルロースは、親水性基間で水素結合をすることにより結晶構造を維持しているが、可溶性リグニンの存在下ではセルロースの親水基と可溶性リグニンの親水性基とが水素結合を起こしてしまい、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれがある。

【0013】

このことに基づいて、本請求項1に係る発明においては、第一工程にて加圧熱水処理を行うことによりリグニンを加水分解し、可溶性リグニンを生成し、生成した可溶性リグニンを加圧熱水とともに廃棄する。具体的には、リグノセルロースを含有する植物原料に、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させることにより、可溶性リグニンを生成させる。生成された可溶化リグニンは、液状物として植物原料から分離するので、植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄することで可溶性リグニンを廃棄する。これにより、加圧熱水処理を行う第一工程における残存物には親水基が少ないリグニン(以下、疎水性リグニンと称する)のみが残ることになる。従って、続く第二及び第三工程における亜臨界水処理及びセルロース析出処理を実行する際において、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれはなくなり、リグニン等の不純物を含有しないセルロースを精製することが可能となる。

【0014】

請求項2に記載の発明によれば、リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製装置において、10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、前記加圧熱水生成手段により生成された加圧熱水を前記植物原料に接触させる加圧熱水反応手段と、前記加圧熱水反応手段により前記加圧熱水を前記植物原料に接触させたことにより前記植物原料から分離された液状物を、前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水廃棄手段と、25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、前記加圧熱水反応手段により前記加圧熱水と接触した後の前記植物原料と、前記亜臨界水生成手段により生成された前記亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、前記亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段とを具備する、ことを特徴とするセルロース精製装置が提供される。

【発明の効果】

【0015】

各請求項の発明によれば、薬剤などを使用することなく単純な工程で、より確実にリグニン等の不純物を含有しないセルロースを、リグノセルロースを含有する植物原料から精製することが可能となる、共通の効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を用いて本発明の実施形態について説明する。

リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製する本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この接触により植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【0017】

まず、上記第一工程を実施するための装置について説明する。図1は、上記第一工程を実施するための加圧熱水処理装置の一実施形態を示す概略構成図である。

【0018】

加圧熱水処理装置100の第一蒸留水貯留部1内には、蒸留水が貯留されており、この第一蒸留水貯留部1には、二つの第一高圧フィードポンプ2a、2bの吸い込み側が接続されている。第一高圧フィードポンプの各々は吐出口を有しており、ここより蒸留水を高圧で吐出する。各第一高圧フィードポンプの吐出口は、蒸留水流量制御弁3を介して第一蒸留水用予熱炉4に接続されている。この第一蒸留水用予熱炉4は電気炉を有し、内部に配設された蛇行配管内及び直管状の配管内を通過する蒸留水を加熱する。第一蒸留水用予熱炉4の出口は、反応容器5の入口部に接続されており、第一蒸留水用予熱炉4によって所定の高温にまで加熱された高圧の加圧熱水が反応容器5内に供給される。

【0019】

反応容器5は、所定の長さを有した管状の容器であり、その中には、リグノセルロースを含有する植物原料であって粗粉砕された植物原料が収容される。そして、反応容器5の入口部及び出口部には、反応容器5からの固体物の出入りを妨げ液状物のみの出入りを許容するフィルターが配設されている。該フィルターとして、本実施形態においては、孔径0.5μmの焼結金属フィルターが適用される。しかしながら、これに限定されるものではなく、他の適当なフィルターが適用されてもよい。また、反応容器5の周囲には、該反応容器5の温度を所定の温度に制御する反応容器用ヒータ6が配設されている。

【0020】

第一蒸留水用予熱炉4によって所定の高温にまで加熱された高圧の加圧熱水が反応容器5内に供給され、該加圧熱水が反応容器5内を通過する際に、反応容器5に収容されている植物原料と加圧熱水とが接触し、高温高圧状態での反応が生起される。この反応容器5内の反応により植物原料の一部が液状物として分離される。そして、植物原料からの液状分離物は植物原料に接触した後の加圧熱水とともに反応容器5の出口部から排出される。

【0021】

反応容器5の出口部には、第一冷却器7が接続されている。この第一冷却器7は、植物原料からの液状分離物を含む加圧熱水が流通する配管の周囲に、冷却溶媒を循環して冷却する熱交換器で構成されており、この第一冷却器7を通過することで植物原料からの液状分離物を含む加圧熱水が冷却される。

【0022】

第一冷却器7の出口には、第一背圧調整バルブ8が接続されている。該第一背圧調整バルブ8の開度の調整によって、第一高圧フィードポンプ2a、2bから第一背圧調整バルブ8までの間は所定の高圧状態に調整される。第一背圧調整バルブ8の出口には廃液貯留部9が配設されている。従って、植物原料からの液状分離物は廃液貯留部に廃棄されることになる。

【0023】

また、この加圧熱水処理装置100には、第一蒸留水用予熱炉4の入口部、第一冷却器7の出口部の圧力のそれぞれ計測する圧力センサ10と、第一蒸留水用予熱炉4の内部及び出口部、反応容器6の入口部及び出口部、第一冷却器7の出口部の温度をそれぞれ計測する温度センサ11とが設けられており、これらの計測結果はマイクロコンピュータなどで形成される制御部(図示省略)に供給される。そして、制御部がこれら計測結果に応じて、第一蒸留水用予熱炉4や反応容器用ヒータ6などを制御して、反応容器5内部の加圧熱水の温度を制御する。なお、第一高圧フィードポンプ2a、2bからの蒸留水の流量も制御部が制御することが好ましい。

【0024】

このような加圧熱水処理装置100において、第一高圧フィードポンプ2a、2bにより、加圧熱水を所定の流量で反応容器5に向けて送出する。これによって、反応容器5に収容されているリグノセルロースを含有する植物原料に加圧熱水を接触させることができる。

【0025】

そして、加圧熱水の流量および温度を調整することによって、反応容器5内の温度を180〜250℃に維持し、第一背圧調整バルブ8を調整することによって圧力は10〜20MPaに維持される。これによって、反応容器5内では、水の圧力は10〜20MPa維持され、また、水の温度は180〜250℃に維持される。そして、この加圧熱水処理装置100により実行される第一工程における加圧熱水処理時間は、反応容器5の容積や加圧熱水の流量などに依存して適当に決定される。

【0026】

このように本実施形態における加圧熱水処理装置100は、該加圧熱水処理装置の上記各構成要素から構成される、10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、該加圧熱水生成手段により生成された加圧熱水を植物原料に接触させる加圧熱水反応手段と、該加圧熱水反応手段により加圧熱水を植物原料に接触させたことにより植物原料から分離された液状物を、植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水廃棄手段とを有する。このような加圧熱水処理装置100によれば、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行うことができる。

【0027】

次に、上記第二工程及び第三工程を実施するための装置について説明する。図2は、上記第二工程及び第三工程を実施するための亜臨界水処理装置の一実施形態を示す概略構成図である。

【0028】

亜臨界水処理装置200の第二蒸留水貯留部50内には、蒸留水が貯留されており、この第二蒸留水貯留部50には、三つの脱気ユニット51a、51b、51cを介して、三つの第二高圧フィードポンプ52a、52b、52cの吸い込み側が接続されている。該第二高圧フィードポンプの各々は吐出口を有しており、これにより蒸留水を高圧で吐出する。各第二高圧フィードポンプの吐出口は第二蒸留水用予熱炉53に接続されている。この第二蒸留水用予熱炉53は電気炉を有し、内部に配設された蛇行配管内及びを直管状の配管内を通過する蒸留水を加熱する。第二蒸留水用予熱炉53の出口は、二つの入口を有する合流器54の一方の入口に接続されており、第二蒸留水用予熱炉53によって所定の高温にまで加熱された高圧の熱水が合流器54に供給される。

【0029】

一方、合流器54の他方の入口には、2つのスラリーフィードポンプ55a、55bがスラリーフィードポンプ用バルブ56a、56b及びスラリー用ヒータ68を介し接続されている。このスラリーフィードポンプ55a、55bは、それぞれシリンダとピストンとを有し、シリンダ内に導入されたスラリーをピストンの移動により所定圧力で押し出す。また、スラリーフィードポンプ55a、55bは交互に駆動され、駆動される方に接続されるスラリーフィードポンプ用バルブが開かれる。

【0030】

なお、スラリーフィードポンプ55a、55b内に導入されるスラリーは、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したものである。スラリーフィードポンプ55a、55bには、往復動タイプのマグネティックスターラ57a、57bが取り付けられており、この駆動により内部のスラリーにおける固形物の沈殿を防止して、混合状態を保持する。

【0031】

このように、合流器54には、第二蒸留水用予熱炉53からの高温高圧の熱水とスラリーフィードポンプ55a、55bからのスラリーが供給され、ここで合流される。合流器54の出口は、反応管58の入口に接続されており、合流器54で合流された高温高圧の熱水とスラリーの混合物とが反応管58に流入される。

【0032】

反応管58は、所定の長さのパイプで形成されており、この内部を高温高圧の熱水とスラリーの混合物が通過する際に高温高圧状態での反応が生起される。この反応管58内の反応により固形物が溶解され、液状溶解物が得られる。

【0033】

反応管58の出口には、第二冷却器59が接続されている。この第二冷却器59は、反応管58からの液状溶解物が流通する配管の周囲に、冷却溶媒槽60に貯蔵されているエチレングリコールなどの冷却溶媒を循環して冷却する熱交換器で構成されており、この第二冷却器59を通過することで反応管58からの液状溶解物が冷却される。

【0034】

第二冷却器59の出口には、第一の三方バルブ61を介し、2つのインラインフィルタ62a、62bが接続される。これらインラインフィルタの濾過処理を受けた液状溶解物は、第二の三方バルブ63を介し第二背圧調整バルブ64に供給され、該第二背圧調整バルブの出口にサンプル貯留部65が設けられている。従って、第二冷却器59から流出する冷却された液状溶解物は、いずれかのインラインフィルタに流通され、フィルタリングされた液状溶解物がサンプル貯留部に得られる。

【0035】

そして、第二背圧調整バルブ64の開度の調整によって、第二高圧フィードポンプ52a、52b、52cから第二背圧調整バルブ64までの間は、所定の高圧状態に調整される。

【0036】

また、この亜臨界水処理装置200には、第二蒸留水用予熱炉53の入口部、スラリーフィードポンプ55a、55bの出口部及び第二の三方バルブ63の出口部の圧力をそれぞれ計測する圧力センサ66と、第二蒸留水用予熱炉53の内部及び出口部、スラリー用ヒータ68の出口部、反応管58の入口部及び出口部、第二冷却器59の出口部の温度をそれぞれ計測する温度センサ67とが設けられており、これらの計測結果はマイクロコンピュータなどで形成される制御部(図示省略)に供給される。そして、制御部がこれら計測結果に応じて、第二蒸留水用予熱炉53やスラリー用ヒータ68や第二冷却器59などを制御して、反応管58内部の反応温度を制御する。なお、第二高圧フィードポンプ52a、52b、52cからの蒸留水の流量及びスラリーフィードポンプ55a、55bからのスラリーの流量も制御部が制御することが好ましい。

【0037】

このような亜臨界水処理装置200において、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したスラリーをスラリーフィードポンプ55a、55bの内部に導入し、マグネティックスターラ57a、57bによって十分に攪拌する。例えば、30〜60分程度攪拌を行う。得られたスラリーをスラリーフィードポンプ55a、55bにより所定の流量で合流器54に向けて送出するとともに、第二高圧フィードポンプ52a、52b、52cにより、高温高圧の蒸留水を所定の流量で合流器54に向けて送出する。これによって、合流器54において両者が混合され混合スラリーが得られる。このような混合によって、スラリーは瞬時に温度が上昇し、高温高圧状態下に置かれることになる。

【0038】

そして、上述の流量および加熱水の温度を調整することによって、反応管58内の温度を350〜390℃に維持し、第二背圧調整バルブ64を調整することによって圧力は25〜35MPaに維持される。これによって、反応管58内では、水は亜臨界状態に維持される。そして、反応管58内の滞在時間は、0.02〜0.60秒程度という短時間とする。なお、この滞留時間は、最終的に得たいセルロースの重合度などに応じて決定される。例えば、反応管58の容積を変更したり、流量を変更することによって、反応管58内の滞在時間を任意に調整することができる。

【0039】

また、反応管58から排出された液状溶解物の温度を更に迅速に低下させるべく、反応管58の出口に接続された第二冷却器59において熱交換により冷却するだけでなく常温の蒸留水(冷水)が混合されてもよい。

【0040】

このような亜臨界水処理装置200によれば、スラリーは高温高圧の水との混合により急速昇温され、冷水との混合により急速冷却される。従って、反応管58内の滞在時間、すなわち反応時間を所定の短時間に正確に制御することができる。

【0041】

このように、第一工程にて得られた固形物すなわち第一工程において植物原料から分離された液状物が除かれた植物原料を蒸留水に所定量混合したスラリーが反応管58に導入され、このスラリーは高温高圧の水との混合によって急速に亜臨界状態になる。そして、所定の反応時間この状態に維持された後、急速に冷却されて、亜臨界状態から通常状態(常温常圧)に戻される。

【0042】

そして、インラインフィルタ62a、62bによって、溶解していない固形物が分離され、液状溶解物のサンプルがサンプル貯留部に得られる。このサンプルを常温のまま2時間〜2日間静置しておくと、白い沈殿物(析出固形物)が生じる。本実施形態では、この析出固形物をろ過分離して採取する。この析出固形物が、目的とするセルロースである。

【0043】

このように本実施形態における亜臨界水処理装置200は、該亜臨界水処理装置の上記各構成要素から構成される、25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、第一工程において加圧熱水と接触した後の植物原料と亜臨界水生成手段により生成された亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段とを有する。

【0044】

次に、上記加圧熱水処理装置100及び上記亜臨界水処理装置200を使用した本実施形態による、リグノセルロースを含有する植物原料からの純セルロースの精製方法すなわちリグニンなどの不純物を含有しないセルロースの精製方法について説明する。図3は、リグノセルロースを含有する植物原料からのリグニンなどの不純物を含有しないセルロースの本発明に係る精製方法の一実施形態を示すフローチャート図である。

【0045】

上記に説明したように、リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製する本発明のセルロース精製方法は、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する。

【0046】

図3に示されるフローチャートにおいては、まず、ステップ101にてリグノセルロースを含有する植物原料が提供され、続く、ステップ102にて加圧熱水処理装置100により加圧熱水処理を行う第一工程が実行される。そして、続く、ステップ103及びステップ104にて、亜臨界水処理装置200により亜臨界水処理を行う第二工程及びセルロース析出処理を行う第三工程が実行される。以下に、各ステップの詳細について述べる。

【0047】

ステップ101においては、サトウキビの絞り粕であるバガスなどのリグノセルロースを含有する植物原料であって、粗粉砕された固形状の植物原料が準備される。そして、該粗粉砕された植物原料を加圧熱水処理装置100の反応容器5内に収容する。そして、収容された固形状の植物原料が反応容器5から出入りしないように、反応容器5の入口部及び出口部に、孔径0.5μmの焼結フィルターが配設される。

【0048】

ステップ101に続くステップ102においては、まず、第一高圧フィードポンプ2a、2bや第一蒸留水用予熱炉4や反応容器用ヒータ6などを使用して10〜20MPaに加圧された180〜250℃の加圧熱水を作り出すことで、反応容器5内で、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させる。

【0049】

ところで、リグノセルロースなどに含まれるリグニンは3次元構造を有する高分子であり、具体的には、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有する高分子であり、通常は可溶性ではない。しかしながら、疎水性構造を有するリグニンに対し加圧熱水を接触させると、加水分解し低分子化し、末端に親水基を多く持つようになり、可溶性リグニンが得られる。

【0050】

このことに基づいて、ステップ102においては、リグノセルロースを含有する植物原料に対して、10〜20MPaに加圧された180〜250℃の加圧熱水を接触させることで、リグノセルロースに含まれるリグニンを加水分解し可溶性リグニンをもたらし、該可溶性リグニンを植物原料から液状物として分離させる。

【0051】

そして、植物原料から液状物として分離された可溶性リグニンを、植物原料に接触した後の加圧熱水とともに反応容器5の出口部から排出させ廃棄する。これにより、可溶性リグニンが除去された植物原料が、本ステップの加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料として得られる。但し、本ステップにおいて、リグノセルロースに含まれる総てのリグニンが可溶性リグニンになり植物原料から分離されるわけではなく、加水分解後においても分子量に対して親水性基が相対的に少ない疎水性リグニンは可溶化せずに植物原料中に残存することになる。

【0052】

尚、本ステップ102においては、加圧熱水処理の実行により、リグニンを加水分解させるとともに、リグノセルロースに含まれるヘミセルロースも加水分解させ液状物として植物原料から分離させ、該ヘミセルロースもまた、リグニンと同様に、植物原料に接触した後の加圧熱水とともに反応容器の出口部から排出させ廃棄する。

【0053】

ステップ102に続くステップ103においては、まず、第二高圧フィードポンプ52a、52b、52cや第二蒸留水用予熱炉53などを使用して、高温高圧水を作り出す。またその一方で、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料を蒸留水に混合しスラリー状としてスラリーフィードポンプ55a、55b内に導入する。

【0054】

次に、導入されたスラリーをスラリーフィードポンプ55a、55bにより合流器54に向けて送出するとともに、第二高圧フィードポンプ52a、52b、52cにより、高温高圧水を合流器54に向けて送出しする。そして、合流器54において両者が混合され混合スラリーを得て、該混合スラリーを反応管58に導入する。その際、第二高圧フィードポンプ52a、52b、52cからの蒸留水の流量や温度とスラリーフィードポンプ55a、55bからスラリーの流量や温度を調整することにより、反応管58内で25〜35MPaに加圧された350〜390℃の亜臨界水を作り出し、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料に対する亜臨界水処理を実行する。これにより、反応管58内を亜臨界水とスラリーとの混合物が通過する際に亜臨界状態の水との反応を生起させ、ステップ102の加圧熱水処理により得られた固形物すなわち反応容器5内の残った植物原料を溶解させ、液状溶解物を得る。

【0055】

ステップ103に続くステップ104においては、まず、反応管58からの液状溶解物を第二冷却器59に通過させることにより冷却させる。次に、該液状溶解物をインラインフィルタ62a、62bに通過させ、液状溶解物中の溶解していない固形物を分離し、濾過された液状溶解物をサンプル貯留部65に回収する。そして、この回収された液状溶解物を常温のまま2時間〜2日間静置しておき、セルロースを析出させる。尚、実施形態においては常温静置にてセルロースを析出させているが、最終的に得たいセルロースの重合度などに応じて急冷させることによりセルロースを析出させてもよい。

以下に、ここで析出されたセルロースについて考察する。

【0056】

セルロース分子は、平行方向の親水性基で水素結合をしており、また、垂直方向に疎水性面を有している。一方、リグニンは、フェニルプロパン構造が炭素−炭素結合またはエーテル結合により構成されている疎水性構造を有している。しかしながら、疎水性構造を有するリグニンに対し加圧熱水処理を行うと、加水分解し低分子化し、末端に親水基を多く持つようになり可溶性リグニンが生成される。セルロースは、親水性基間で水素結合をすることにより結晶構造を維持しているが、可溶性リグニンの存在下ではセルロースの親水基と可溶性リグニンの親水性基とが水素結合を起こしてしまい、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれがある。

【0057】

しかしながら、本発明によるセルロース精製方法によれば、第一工程にて加圧熱水処理を行うことによりリグニンを加水分解し可溶性リグニンを生成し、生成した可溶性リグニンを加圧熱水とともに廃棄する。これにより、加圧熱水処理を行う第一工程における残存物には疎水性リグニンすなわち親水基が少ないリグニンのみが残ることになり、続く第二及び第三工程における亜臨界水処理及びセルロース析出処理を実行する際において、セルロース結晶構造内に可溶性リグニンが取り込まれてしまうおそれはなくなる。従って、本発明によるセルロースの精製方法によれば、リグニン等の不純物を含有しないセルロースを、ステップ104における最終的な析出物として得ることが可能となる。

【実施例】

【0058】

以下、上記加圧熱水処理装置100及び上記亜臨界水処理装置200により、実際に行った処理結果について説明する。

まず、第一工程となる加圧熱水処理の結果について説明する。該加圧熱水処理の実験においては、リグノセルロースの含有する材料として、粗粉砕したバガスすなわちサトウキビの絞り粕を使用し、該バガスを反応容器5に収容した。そして、粗粉砕されたバガスが収容された反応容器5の入口部及び出口部に孔径0.5μmの焼結金属フィルターを配設し、加圧熱水処理装置を接続した。

【0059】

次に、第一高圧フィードポンプ2a、2bにより蒸留水を送液し、第一背圧調整バルブ8を調整して系内の圧力を15MPaまで昇圧させた。第一蒸留水用予熱炉4の電気炉にて第一高圧フィードポンプ2a、2bからの蒸留水を所定温度まで昇温させ、蒸留水温度が所定温度に達した後に所定時間、バガスを加圧熱水に接触させる処理を行った。その後、第一蒸留水用予熱炉4及び反応容器用ヒータ6を停止させ十分に降温させ、反応容器5内に残った固形物である植物原料を回収した。

【0060】

加圧熱水処理前と処理後の植物原料中のリグニン、セルロース及びヘミセルロースの成分量の変化を把握すべく、加圧熱水処理前の植物原料中のリグニン、セルロース及びヘミセルロースの量と、加圧熱水処理後の反応容器5内に残った固形物である植物原料中のリグニン、セルロース及びヘミセルロースの量とを表1に示す。

【0061】

【表1】

【0062】

表1から理解されうるごとく、加圧熱水処理によりリグニン及びヘミセルロースの量が顕著に低減されていることが確認された。これは、加圧熱水処理によりリグニン及びヘミセルロースが加水分解され可溶化し、植物原料から液状物として分離され、植物原料に接触した後の加圧熱水とともに廃棄された結果に基づくものである。

【0063】

次に、第二工程となる亜臨界水処理及び第三工程となるセルロース析出処理の結果について説明する。亜臨界水処理の実験においては、蒸留水を第二高圧フィードポンプ52a、52b、52cにより系内に送液し、第二背圧制御バルブ64を調整して圧力を所定圧力となる30MPaまで昇圧させた。第二蒸留水用予熱炉53の電気炉を用いて第二高圧フィードポンプ52a、52b、52cからの蒸留水を所定温度となる430℃まで昇温した。

【0064】

また、反応管58内での蒸留水の温度が所定温度の350〜390℃となるように、スラリーフィードポンプ55a、55bから供給されるスラリーの温度をスラリー用ヒータ68により調整した。そして、反応管58内の温度が所定温度に達した後に、予め30〜60分予備撹拌した植物原料−水スラリー(20重量パーセント)をスラリーフィードポンプ55a、55bから供給し、反応管58内で蒸留水とスラリーとを混合し、亜臨界水処理を開始させた。

【0065】

そして、亜臨界水処理により生成された液状溶解物を第二冷却器59により急速冷却し、反応を停止させ、亜臨界水処理により得られた液状溶解物をサンプル貯留部65に回収した。その後、回収された液状溶解物を常温常圧状態にて24時間静置し、該液状溶解物中に生じた析出物を回収し、該析出物のセルロースの純度の分析を行った。尚、該セルロースの純度の分析は、JIS P 8101(溶解パルプ試験方法)及びJIS P 8008(リグニン含有率試験方法)に基づいて行った。上記液状溶解物中に生じた析出物となるセルロースの純度の分析結果と、第一工程となる加圧熱水処理が行なわれなかった場合の析出物すなわち第二工程の亜臨界水処理及び第三工程のセルロース析出処理のみが行われた場合の析出物のセルロースの純度の分析結果との比較を表2に示す。

【0066】

【表2】

【0067】

表2から理解されるごとく、第一工程となる加圧熱水処理が行われる本発明のセルロース精製方法によれば、純度が100%のセルロースすなわちリグニンなどの不純物が含有しないセルロースを得ることができることが確認された。一方で、第一工程となる加圧熱水処理が行なわれなかった場合の析出物となるセルロースの純度は、89.8〜93.0%であることが確認された。すなわち、第一工程となる加圧熱水処理が行なわれることなく第二工程の亜臨界水処理及び第三工程のセルロース析出処理のみが行われた場合には、リグニンなどの不純物が含有するセルロースがもたらされてしまうおそれがあることが確認された。

【0068】

以上説明したように、10〜20MPaに加圧された180〜250℃の加圧熱水を植物原料に対して接触させ、この際に植物原料から分離された液状物を植物原料に接触した後の加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、該第一工程おいて加圧熱水処理された植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、該第二工程で得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程とを有する本発明のセルロース精製方法によれば、リグノセルロースを含有する植物原料から純セルロースすなわちリグニンなどの不純物を含有しないセルロースを精製することが可能となる。

【0069】

なお本実施形態において、加圧熱水処理装置100および亜臨界水処理装置200では、共に蒸留水を使用したが、本発明は水を主成分とするものであれば何でもよく、フィルター等で不純物を極力除去した水であればよい。例えば、工業用水、水道水、廃液貯留部9で回収された水、サンプル貯留部65でセルロースを析出させた後の残りの水なども不純物除去処理後は使用できる。

【図面の簡単な説明】

【0070】

【図1】第一工程を実施するための加圧熱水処理装置の一実施形態を示す概略構成図である。

【図2】第二工程及び第三工程を実施するための亜臨界水処理装置の一実施形態を示す概略構成図である。

【図3】本発明のセルロース精製方法の一実施形態を示すフローチャート図である。

【符号の説明】

【0071】

1 第一蒸留水貯留部

2a、2b 第一高圧フィードポンプ

4 第一蒸留水用予熱炉

5 反応容器

6 反応容器用ヒータ

7 第一冷却器

8 第一背圧調整バルブ

9 廃液貯留部

50 第二蒸留水貯留部

52a、52b、52c 第二高圧フィードポンプ

53 第二蒸留水用予熱炉

54 合流器

55a、55b スラリーフィードポンプ

58 反応管

59 第二冷却器

64 第二背圧調整バルブ

65 サンプル貯留部

68 スラリー用ヒータ

【特許請求の範囲】

【請求項1】

リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法において、

10〜20MPaに加圧された180〜250℃の加圧熱水を前記植物原料に接触させ、前記加圧熱水が前記植物原料に接触したことにより前記植物原料から分離された液状物を前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、

前記第一工程おいて加圧熱水処理された前記植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、

前記第二工程で得られた前記液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程と、

を有する、ことを特徴とするセルロース精製方法。

【請求項2】

リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製装置において、

10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、

前記加圧熱水生成手段により生成された加圧熱水を前記植物原料に接触させる加圧熱水反応手段と、

前記加圧熱水反応手段により前記加圧熱水を前記植物原料に接触させたことにより前記植物原料から分離された液状物を、前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水廃棄手段と、

25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、

前記加圧熱水反応手段により前記加圧熱水と接触した後の前記植物原料と、前記亜臨界水生成手段により生成された前記亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、

前記亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段と、

を具備する、ことを特徴とするセルロース精製装置。

【請求項1】

リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製方法において、

10〜20MPaに加圧された180〜250℃の加圧熱水を前記植物原料に接触させ、前記加圧熱水が前記植物原料に接触したことにより前記植物原料から分離された液状物を前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水処理を行う第一工程と、

前記第一工程おいて加圧熱水処理された前記植物原料を、25〜35MPaに加圧された350〜390℃の亜臨界水と混合し液状溶解物を生成する亜臨界水処理を行う第二工程と、

前記第二工程で得られた前記液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出処理を行う第三工程と、

を有する、ことを特徴とするセルロース精製方法。

【請求項2】

リグノセルロースを含有する植物原料からセルロースを精製するセルロース精製装置において、

10〜20MPaに加圧された180〜250℃の加圧熱水を生成する加圧熱水生成手段と、

前記加圧熱水生成手段により生成された加圧熱水を前記植物原料に接触させる加圧熱水反応手段と、

前記加圧熱水反応手段により前記加圧熱水を前記植物原料に接触させたことにより前記植物原料から分離された液状物を、前記植物原料に接触した後の前記加圧熱水とともに廃棄する加圧熱水廃棄手段と、

25〜35MPaに加圧された350〜390℃の亜臨界水を生成する亜臨界水生成手段と、

前記加圧熱水反応手段により前記加圧熱水と接触した後の前記植物原料と、前記亜臨界水生成手段により生成された前記亜臨界水とを混合し液状溶解物を生成する亜臨界水反応手段と、

前記亜臨界水反応手段により得られた液状溶解物を冷却し、該液状溶解物からセルロースを析出させるセルロース析出手段と、

を具備する、ことを特徴とするセルロース精製装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−248202(P2008−248202A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−94515(P2007−94515)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]