セルロース系複合混繊糸

【課題】従来得られなかった、ソフト感とふくらみ、優れた 表面感を同時に有し、かつ、吸水性、吸湿性に優れており、後工程におけるおける通過性においても良好な製品として好適なセルロース系複合混繊糸を提供する。

【解決手段】下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【解決手段】下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はセルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維を用いた複合混繊糸に関する。より詳しくは、セルロース混合エステルを主成分とする熱可塑性組成物が鹸化されているために、ソフト感とふくらみを同時に有し、かつ、吸水性、吸湿性に優れており、後工程におけるおける通過性においても良好な製品として好適なセルロース系複合混繊糸に関するものである。

【背景技術】

【0002】

セルロース系フィラメントとしてはビスコース、キュプラなどのレーヨン繊維、セルロースジアセテート、セルローストリアセテートなどのセルロース単一エステル繊維が知られている。これらの繊維はいずれも組成物が熱可塑性を有していないため、溶融紡糸によって繊維化することはできず、溶媒を使用する湿式あるいは乾式の製糸方法によって製造されている。これらの繊維はセルロース由来であることによって良好な光沢や吸放湿性など衣料用布帛として非常に良好な特徴を有している一方、熱可塑性の不足あるいは欠如によってポリエステル繊維などの熱可塑性繊維で通常行われるプリーツ加工や仮撚加工などを適用することが非常に困難あるいは不可能であるという欠点を有している。

【0003】

セルロースアセテート繊維との混繊糸については、従来より提案されているが(例えば、特許文献1〜3参照)、ソフト感やふくらみを求められる場合には、衣料用の布帛として、風合い、表面感、および強度を同時に満足できる素材を得ることができない。

【0004】

また、セルロースアセテート繊維の表面のみを鹸化し、鹸化した部分を酵素処理によって分解した後、可塑化させることによって、微細な捲縮が得られることが知られている(例えば、特許文献4参照)。この捲縮加工糸は捲縮が非常に小さいため、糸条としての嵩高性が得られるものではなかった。

【0005】

ここで、セルロース混合エステルを主成分とする熱可塑性組成物の仮撚糸についても提案されている(例えば、特許文献5参照)。この提案では、通常の捲縮が得られるものとして紹介されているが、捲縮の経時変化が大きく、取り扱い性が難しく、また、強度も低下するため、高次工程での通過性が困難である素材である。

【特許文献1】特開2005−240242号公報

【特許文献2】特開2004−250798号公報

【特許文献3】特開2004−197275号公報

【特許文献4】特開平7−300775号公報

【特許文献5】特開2005−200788号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明の目的は、従来得られなかった、ソフト感とふくらみ、優れた 表面感を同時に有し、かつ、吸水性、吸湿性に優れており、後工程におけるおける通過性においても良好な製品として好適なセルロース系複合混繊糸を提供することにある。

【課題を解決するための手段】

【0007】

本発明の複合混繊糸は上記の課題を解決するために次の構成を有する。すなわち、

(1)下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【0008】

(2)セルロース系繊維Aが、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種からなり、初期引張抵抗度が10cN/dtex以上25cN/dtex以下であることを特徴とする前記(1)に記載のセルロース系複合混繊糸。

【0009】

(3)セルロース系繊維Aが鹸化されていることを特徴とする前記(1)または(2)に記載のセルロース系複合混繊糸。

【0010】

(4)セルロース系繊維Aが仮撚捲縮を有し、平均の捲縮ピッチが0.1mm以上10mm以下であることを特徴とする前記(1)〜(3)のいずれか1項に記載のセルロース系複合混繊糸。

【0011】

(5)セルロース系繊維Aの単繊維繊度が0.1dtex以上2.0dtex以下であることを特徴とする前記(1)〜(4)のいずれか1項に記載のセルロース系複合混繊糸。

【0012】

(6)前記(1)〜(5)のいずれか1項に記載のセルロース系複合混繊糸が、300T/m以上1500T/mの範囲で撚糸されていることを特徴とするセルロース系複合混繊糸。

【0013】

(7)前記(1)〜(6)のいずれか1項に記載のセルロース系複合混繊糸を用いた布帛であって、減量率が10重量%以上50重量%以下の条件で処理されたことを特徴とする布帛。

【発明の効果】

【0014】

本発明はセルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維を用いた複合混繊糸であって、沸騰水収縮率が8%以上40%以下である繊維と混繊させることによって、セルロース混合エステルを主成分とする熱可塑性組成物が鹸化されているために、ソフト感とふくらみを同時有し、かつ、吸水性、吸湿性に優れており、後工程における通過性においても良好なセルロース系複合混繊糸を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明についてさらに詳細に説明する。

【0016】

本発明は、混繊糸の一部として、セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維(以下、セルロース系繊維Aと称する場合もある)を用いる。さらに、該セルロース系繊維Aを鹸化し、セルロース化したものが好ましく使用される。セルロース系繊維Aを鹸化することにより、セルロース系繊維Aの単繊維繊度が減少し、ソフト感を有する素材となる。セルロース系繊維Aの繊度減少率が60重量%以上であるようにセルロース系繊維Aが完全に鹸化されていることが好ましいが、鹸化前のセルロース系繊維Aの単繊維繊度にもよるが、セルロース系繊維Aの20重量%以上の繊度減少率であるように、セルロース系繊維Aの少なくとも一部が鹸化されていれば、十分なソフト感のある素材を得ることができる。また、本発明で使用されるセルロース系繊維Aには可塑剤を含んでいるために、通常のセルロース繊維よりも大きな繊度減少率を得ることが可能となる。この大きな繊度減少率は、布帛にする際の大きな減量率につながる。

【0017】

また、混繊糸の一部として、強度が3.0cN/dtex以上である熱可塑性マルチフィラメント繊維(以下、繊維Bと称する場合もある)を用いることが重要である。該セルロース系繊維Aについては、仮撚加工時や湿潤時に強度が低くなる傾向があり、布帛強度の改善や高次工程での通過性を考えると、3.0cN/dtex以上の強度を有する繊維Bと複合混繊して、セルロース系複合混繊糸の強度を改善する必要がある。ここで、繊維Bは高強度であることが好ましいが、強度の向上と共に、風合いが硬化することが懸念されるために、より好ましい範囲としては、3.0cN/dtex以上5.0cN/dtex以下の範囲が使用される。

【0018】

複合混繊糸の強度として、2.0cN/dtex以上であることが好ましいが、1.5cN/dtex以上の強度であれば、製織、編成、染色などの高次工程での通過性は問題がなく、また、衣料用として使用できる素材を得ることができる。

【0019】

本発明のセルロース系繊維Aは、セルロースエステル組成物よりなるが、組成物の主成分であるセルロースエステルは、少なくとも一部の水酸基が炭素数3〜18のアシル基によって置換されたものである。炭素数2のアシル基であるアセチル基のみによって置換されたセルロースアセテート(セルロースジアセテート、セルローストリアセテートなど)よりなる繊維は、ポリマー組成物としての熱可塑性がほとんどないため、複合混繊加工や仮撚加工時の十分な熱セットを受けることができず、十分に堅牢な捲縮および嵩高性を有するものではない。それに対し、少なくとも一部の水酸基が例えば炭素数3のアシル基であるプロピオニル基によって置換されたセルロースエステルを主成分とする場合、複合混繊加工や仮撚加工時の熱セットが可能となるため、複合混繊糸では、延伸倍率や収縮率をコントロールし、糸長差を持つ複合混繊加工を行うことで、大きいふくらみ感を有する素材を得ることができる。また、仮撚加工糸は例えば熱水処理を施した後にも残存しているような強固かつ嵩高い捲縮を有するものとなる。

【0020】

少なくとも一部の水酸基を置換するアシル基の炭素数に関しては、3以上であれば良好な熱可塑性によって嵩高い捲縮を有する仮撚加工糸となるため好ましい。また18以下であれば加工糸の強度および耐熱性が低下することがないため好ましい。また、水酸基を置換するアシル基は1種類である必要はなく、炭素数2のアセチル基と炭素数3のプロピオニル基によって置換されたセルロース混合エステルであってもよい。

【0021】

また、繊維のソフト感を発現させるために少なくとも一部のアシル基が炭素数3〜18のものであることが好ましい。炭素数3のアシル基すなわちプロピオニル基を少なくとも一部に有するセルロースエステルは、全てが炭素数2のアシル基、すなわち、アセチル基からなるセルロースエステルに比べて、格段に柔軟となり、初期引張抵抗度が十分に低くなり、得られる値も10cN/dtex以上25cN/dtex以下と、ソフト感を有する素材を得ることができる。同様に、炭素数4のアシル基であるブチリル基を少なくとも一部に有するセルロースエステルも好ましく用いられる。少なくとも一部に導入されるアシル基の炭素数が18以下であれば、セルロースエステルの親水性が極端に失われることもなく、ヌメリ感を生じることもない。フィラメントを柔軟にする目的の観点から、炭素数3〜18のアシル基に対応する置換度は、1.0以上であることが好ましく、2.0以上であることがより好ましい。

【0022】

本発明で採用しうる具体的なセルロースエステルの例としては、セルロースプロピオネート、セルロースブチレート、また、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートカプロネート、セルロースアセテートカプリレート、セルロースアセテートラウレート、セルロースアセテートパルミテート、セルロースアセテートステアレート、セルロースアセテートオレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートなどがあげられる。中でも、製造が容易なことおよび耐熱性が優れていることから、本発明のセルロースエステルとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種であることが好適に採用できる。

本発明で用いられるセルロース混合エステル組成物は可塑剤を含んでいることが重要である。可塑剤の量としては5〜30重量%含有する必要がある。5重量%以上の可塑剤を含有することで、組成物の熱流動性が良好となり、溶融紡糸時の生産性を向上することが可能となる。また、30重量%以下の可塑剤量とすることで、繊維表面への可塑剤のブリードアウトを抑制することができ、室温での膠着などのトラブルを回避することができる。セルロース混合エステル組成物の可塑剤含有量は、溶融紡糸時の生産性の観点から、10重量%以上であることがより好ましく、15重量%以上であることが最も好ましい。また、ブリードアウトを抑制する観点からは、25重量%以下であることがより好ましく、20重量%以下であることが最も好ましい。

【0023】

本発明において用いられる可塑剤は、本発明のセルロース混合エステルに混和するものであれば特に制限はなく用いることができる。例えば、ジメチルフタレート、ジエチルフタレート、ジブチルフタレート、ジオクチルフタレートなどのフタル酸エステル類、テトラオクチルピロメリテート、トリオクチルトリメリテートなどの芳香族多価カルボン酸エステル類、ジブチルアジペート、ジオクチルアジペート、ジブチルセバケート、ジオクチルセバケートなどの脂肪族多価カルボン酸エステル類、グリセリントリアセテート、ジグリセリンテトラアセテート、グリセリン混合エステルなどの多価アルコールの脂肪酸エステル類、トリエチルホスフェート、トリブチルホスフェート、トリクレジルホスフェートなどのリン酸エステル類などを挙げることができる。

【0024】

また、高分子量の可塑剤として、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロラクトン、ポリプロピオラクトン、ポリバレロラクトンなどのラクトンからなる脂肪族ポリエステル類などを挙げることができる。これらの高分子量可塑剤は共重合体であってもよいし、重合体の一部が修飾されているものであってもよい。

【0025】

さらには水溶性の可塑剤として、ポリビニルアルコール類、ポリビニルピロリドン類、一般式(1)で示されるポリエーテル類などを挙げることができる。ここで水溶性とは、20〜100℃の温度の水にその10重量%以上が溶解可能であることをいう。

R1−O−{(CH2)nO}m−R2 ・・・(1)

(但し、R1とR2は、H、アルキル基およびアシル基よりなる群から選ばれた同一または異なる基を表す。nは2〜5の整数、mは3〜30の整数)。

【0026】

上記の一般式(1)で示されるポリエーテル化合物は、セルロース混合エステルとの相溶性が優れているため好適に採用することができる。具体的なポリエーテル化合物としては、ポリエチレングリコール、ポリプロピレングリコール、エチレングリコールとプロピレングリコールの共重合体などを挙げることができる。

【0027】

繊維Bについては、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維であることが重要である。繊維Bの沸騰水収縮率が8%未満であれば、低収縮率としたセルロース系繊維Aとしても複合混繊糸の糸長差を発現することが難しく、セルロース系繊維Aが複合混繊糸の外層側に配置されにくい。また、繊維Bの沸騰水収縮率が40%よりも大きい場合であれば、布帛の構造において熱を加えたときに過剰に縮んでしまい、布帛の風合いが硬化してしまうため好ましくない。上記のような繊維Bを使用して、複合混繊糸でセルロース系繊維Aを外層側に配置することによって、よりソフトな風合いの布帛を得ることが可能となる。

【0028】

本発明の複合加工糸は、外層側にセルロース系繊維Aが繊維Bに比べて比較的多く配置され、内層側に繊維Bがセルロース系繊維Aに比べて比較的多く配置されていることが好ましいが、外層部と内層部が完全に分離・独立している必要はなく、各部を構成する糸条の単繊維と部分的に混ざっていても、また多少内層側と外層側が逆転していても構わないものである。セルロース系繊維Aが外層部にある場合には、肌触りをソフトな風合いを有し、鹸化した素材においては、良好な吸湿性や吸水性を有する素材となる。

【0029】

また、本発明の複合混繊糸を用いた織物や編物の布帛の減量率が10重量%以上50重量%以下として、作製されることが好ましい。本発明におけるセルロース系繊維Aでは、特に限定されるものではないが、水溶性の可塑剤を含んでいる場合には、40℃〜60℃付近の湯洗にてセルロース系繊維の可塑剤重量分(一例として20重量%程度)の減量が容易に可能となる。よって本発明のセルロース系繊維Aを用いた複合混繊糸を使用することにより、セルロース系繊維A以外の繊維に対するダメージが少ない状態で、容易に大きな布帛減量が可能な素材を得ることができる。さらに、上記のように可塑剤による減量を行った後に鹸化を行うことにより、さらに布帛の減量を行うことが可能である。布帛の減量率が10重量%未満の場合には変化が微小であり、風合い改善には至らず、また、50重量%より大きい場合には、布帛構造がルーズとなってしまうため、目ズレや布帛強度低下などの欠点が生じやすい素材となる。

【0030】

ここで、複合繊維におけるセルロース系繊維Aと繊維Bとの混繊割合については、特に限定されるものではないが、複合繊維の強度やセルロース繊維Aを生かした風合い、上記の布帛減量率を考慮すると、繊維Bの混繊割合が、減量前において布帛全重量に対して10重量%以上50重量%以下の範囲であることが好ましい。

【0031】

セルロース系繊維Aが仮撚捲縮を有した複合混繊糸が、大きなふくらみ感やソフトな風合いを得ることができるために好ましく使用される。仮撚捲縮については、特に限定されるものではないが、平均捲縮ピッチが0.1mm以上10mm以下であることが好ましい。ここで捲縮ピッチとは加工糸の捲縮形態を光学顕微鏡によって観察した場合の、ある捲縮の山から次の山までの距離(mm)をいう。仮撚加工糸が複数の単繊維から構成される場合、それぞれの単繊維について10カ所ずつ測定を行い全ての測定結果の平均値をもって平均捲縮ピッチとする。平均捲縮ピッチは、0.1mm以上であれば加工糸としてのふくらみに優れたものとなるため望ましく、また10mm以下であれば捲縮が均一化されて緻密な捲縮となるため好ましい。平均捲縮ピッチは0.3mm〜5mmであることがより望ましく、0.5〜2mmであることが最も好ましい。

【0032】

セルロース系繊維Aの単繊維繊度は0.1dtex以上2.0dtex以下であることが好ましい。セルロース系繊維Aの単繊維繊度を2.0dtex以下とすることで、ソフトな風合いを有した布帛を得ることが可能となる。ただし、単繊維繊度を0.1dtex未満であれば、紡糸における操業性の悪化や品質のばらつきが発生するために、繊維を作成することが困難である。よって、セルロース系繊維Aの単繊維繊度は0.1dtex以上2.0dtex以下であることが好ましい。

【0033】

セルロース系繊維Aの断面形状については、特に限定されるものではないが、3葉以上の多葉断面、好ましくは3、4、5、6葉断面などのように丸型断面より表面積が大きくなる異形断面形状である場合には、繊維間に微細な空隙を多数形成するため毛細管現象による吸水力が増し、スポーツウェアなどの吸汗性を必要とする素材には好適に用いられる。なお、異形断面としてはY、W、C、H、X等でもよい。また、繊維間に微細な空隙を多数作り出す、丸型と異形断面を組み合わせたマルチフィラメントでも良い。

【0034】

繊維Bの単繊維繊度および断面形状はセルロース系繊維Aと同様、単繊維繊度は0.5〜10dtex、断面形状はY、W、C、H、Xなどのように丸型断面よりも表面積が大きい形状の方が好ましい。

【0035】

本発明において、複合混繊糸が300T/m以上1500T/m以下の範囲で撚糸されてものが好ましく使用される。本発明の複合混繊糸を撚糸なし、または300T/m以下のような撚糸の場合には、特殊な布帛構造において、外層側に配置されているセルロース系繊維Aと内層側に配置されている繊維Bとが分離する場合がある。これは、セルロース系繊維Aが大きく減量されるために、セルロース系繊維Aと繊維Bとの交絡が甘くなるために発生するものである。よって、300T/m以上1500T/m以下の範囲で、複合混繊糸に撚糸を行うことにより、上記のような欠点を解消することができる。

【0036】

これらの撚糸範囲は繊度によっても異なるが、撚係数が2000以上18000以下であれば好ましく使用できる範囲である。より好ましくは、5000以上13000以下の範囲である。ここで、撚係数は以下の式で計算される値である。

【0037】

(撚係数)=(撚数;T/m)×(繊度;dtex×0.9)1/2

本発明における繊維Bについては、特に限定されるものではないが、イソフタル酸及び2,2ビス{4−(2−ヒドロキシエトキシ)フェニル}プロパンなどを含有する共重合ポリエチレンテレフタレートのような高収縮ポリエステル繊維を用いることができる。このようなポリエステル素材を使用する場合には、染色上の関係からセルロース系繊維Aを鹸化するように処理することが好ましい。セルロース系繊維Aを鹸化することにより、ポリエステルの染色温度である130℃付近での染色が可能となり、鮮明な発色性を得ることが可能である。

【0038】

また、繊維Bにポリアミドや常圧カチオン染色のポリエステルのような100℃以下での染色が可能な繊維を使用する場合には、セルロース系繊維Aに失透が起こる危険が小さいために、必ずしもセルロース系繊維Aを鹸化する必要はないが、取扱性を考えると、鹸化処理を行う方が好ましい。このように布帛の表面感から見た場合には、繊維Bの染色方法によって、鹸化の重要度が異なってくる。

【0039】

本発明の複合混繊糸は、特に限定されるものではないが、流体噴射ノズルを用いた流体噴射加工方法(通常、タスラン加工と称する)により、2種類の異なるフィラメントにフィード差を付けて送り出すことにより一方が他方にカバーするような状態となり層構造をなす。流体噴射加工は2種の糸条が内層部、外層部にそれぞれ配置されやすく、また、外層部の糸条はループ形成することから、編物等の布帛にした際の風合い向上にもつながる。また、他の製造方法としては、流体噴射加工後に仮撚加工を行う、複合仮撚加工により、それぞれの捲縮度合いによって一方のフィラメントが他方を覆うような構造をとり、その結果層構造を構成するものや、一方のみを仮撚し、仮撚しないもう一方の繊維と流体噴射加工により複合繊維とする方法などもある。また、カバーリング機を用いたカバーリング方法等がある。

【0040】

また、上記複合混繊糸を撚糸する方法についても、特に限定されるものではないが、シングルツイスターやタブルツイスターなどの様々な撚糸機を使用することができる。

【0041】

なお、本発明における各種特性値は次の方法で測定するものである。

【0042】

(1)繊維強度及び伸度

JIS−L−0013法、合成繊維フィラメント引張試験法に基づいて、インストロン社製引張試験器(インストロン5500R)を用い、試料長20cm、引張速度20cm/分の条件で引張試験を20回行い、破断点の応力の平均値を繊維の強度(cN/dtex)とした。

【0043】

(2)初期引張抵抗度

インストロン社製引張試験器(インストロン5500R)を用い、試料長20cm、引張速度20cm/分の条件で引張試験を5回行い、応力(cN/dtex)−伸長率(%)曲線を5本得た。得られたそれぞれの曲線に対して、初期直線部分と平行な伸度0%の点を通る直線を引き、伸度10%の時の接線上の応力を読みとって、これを10倍した値を初期引張抵抗度とした。なお、測定のn数は5とし、平均値をもって繊維の初期引張抵抗度とした。セルロース繊維Aについて測定している。

【0044】

(3)布帛の減量率

減量処理前後の重量を測定し、処理によって減量した重量の処理前の重量に対する変化率を百分率で表し、減量率(重量%)とした(測定のためn数は5とした)。

【0045】

(4)仮撚糸の捲縮ピッチ

無張力状態の仮撚糸の捲縮形態を光学顕微鏡によって観察した場合の、ある捲縮の山から次の山までの距離(mm)をいう。仮撚加工糸が複数の単糸から構成される場合、それぞれの単糸について10カ所ずつ測定を行い全ての測定結果の平均値をもって、平均捲縮ピッチとする。

【0046】

(5)沸騰水収縮率

糸条を98℃の沸水バス中で30分間処理し、処理によって収縮した長さの処理前繊維長に対する百分率を沸騰水収縮率(%)とした(測定のためのn数は5とした)。

【0047】

(6)風合い

被験者10名が試験し、触手による官能試験によって、風合いについてはソフト感とふくらみについて評価し、それぞれ4段階(「ソフトかつふくらみが優れている」は◎、「どちらか一方が優れている」は○、「普通」は△、「劣っている」は×)で評価した。

【0048】

(7)染色特性

得られた混繊糸を用いて織物を作成し、下記の実施例に沿った処理や染色を行った。得られた織物の同色性および濃色性について目視による外観検査を実施した。「極めて優れている」は◎、「優れている」は○、「普通」は△、「劣っている」は×とし、「優れている」の○以上を合格とした。

【実施例】

【0049】

(実施例1〜4)

(1)セルロース系繊維A

アセチル置換度が0.2、プロピオニル置換度が2.5(トータル置換度2.7)であるセルロースアセテートプロピオネート80部と、可塑剤としてポリエチレングリコール(以下、PEGと称する場合もある)20部を2軸エクストルーダーを用いて混練し均一なチップとした。ポリマー屈折率は1.44であった。

【0050】

得られたチップを通常の紡糸方法にて、紡糸温度230℃とした溶融パックへ導入して、36ホール有する紡糸口金から1000m/分で引き取って100dtex−36フィラメント(f)のセルロースエステル繊維(セルロース系繊維A)を得た。得られたセルロース繊維Aの強度、引張抵抗度、沸騰水収縮率は、1.28cN/dtex、23cN/dtex、0.3%であった。

【0051】

(2)繊維B

繊維Bとして、テレフタル酸/エチレングリコールスラリ及びイソフタル酸/エチレングリコールスラリを用いて常法に従いエステル化反応を行った後、共重合成分としてイソフタル酸及び2,2ビス{4−(2−ヒドロキシエトキシ)フェニル}プロパンのエチレングリコール溶液を添加し、通常の方法により重合を行い、イソフタル酸7.1モル%、BHPP4.4モル%含有の共重合ポリエチレンテレフタレートのチップを得た。これを通常の紡糸方法にて、24ホール有する紡糸口金により紡糸温度280℃、紡糸速度2000m/分で未延伸糸を得た。さらにこの未延伸糸を延伸速度600m/分でホットロ−ル(温度90℃)−熱板(温度120℃)の方式により延伸し、沸騰水収縮率が21.1%、強度が4.1cN/dtexである56dtex−24フィラメント(f)のポリエステルマルチフィラメント(繊維B)を得た。

【0052】

(3)流体噴射加工

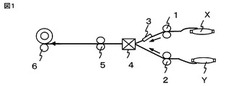

図1に示す流体噴射加工工程(加工速度300m/分)において、セルロース系繊維Aを外層糸側給糸Y、繊維Bを内層糸側給糸Xとし、それぞれフィードローラ1および2を介して、4の流体乱流ノズルに送り込み混繊させる。この時、より密に混繊させるために、内層糸側の繊維Bに、水付与ガイド3を用いて、水を付与する。その後デリベリローラ5を介して、テイクアップローラ6に巻き取る。このとき、外層糸のセルロース系繊維Aと内層糸の繊維Bとのフィード率を8%として作成している。

次に、該複合混繊糸を村田機械(株)製ダブルツイスター3M1にて、表1に示す条件にて、撚糸を行った。

【0053】

(4)布帛の作製

作成した加工糸をカバーファクター1000にて平織物を作製し、浴比1:30、50℃のお湯にて20分間でPEGを溶出させ、次いで、実施例1、実施例2、実施例3について、浴比1:30、90℃、1.5重量%の水酸化ナトリウム水溶液にて、60分間鹸化処理を行い、実施例4については鹸化処理を行っていない。次に、これらのサンプルを130℃、20分間で分散染料にて染色加工を行い、100℃にて反応染色を実施した後、140℃ピンテンターにて熱セットを行ったものを布帛サンプルとした。この布帛サンプルの評価結果を表1に示す。ここで、実施例3の撚糸を行っていないサンプルについては、表面にセルロースAの毛羽玉が発生する場合があり、実施例1や実施例2に比べ、やや品位の劣るものであった。実施例4の鹸化を行っていないサンプルについては、色合わせが難しく、実施例1や実施例2に比べ、やや鮮明感が劣るものであった。

【0054】

(実施例5)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

実施例1と同様の56dtex−24fポリエステル高収縮糸を使用した。

(3)流体噴射加工

図2に示す流体噴射加工工程(加工速度130m/分)において、セルロース系繊維Aを仮撚ツイスター10にて、延伸倍率1.05倍、仮撚ヒーター温度130℃、仮撚数2500T/mで仮撚した後、鞘糸側に給糸し、繊維Bを芯糸側に給糸し、12のインターレースノズルに送り込み複合混繊させた後、テイクアップローラ14に巻き取る。このとき、外層糸のセルロース系繊維Aと内層糸の繊維Bとのフィード率を3%として作成している。

次に、該複合混繊糸を村田機械(株)製ダブルツイスター3M1にて、表1に示す条件にて、撚糸を行った。

(4)布帛の作製

実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表1に示す。

【0055】

(実施例6)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

三酸化アンチモンを重合触媒として用い、テレフタル酸/エチレングリコールから常法に従いポリエチレンテレフタレート(PET)を得た。この時、艶消し剤として平均一次粒径0.5μmの酸化チタンを0.4重量%添加し、チップを得た。これを通常の紡糸方法にて、重合体を紡糸温度284℃、紡糸速度3000m/分で溶融紡糸を行い、95dtex、24フィラメントの未延伸糸を巻き取った。さらにこの未延伸糸を延伸速度600m/分でホットロ−ル(温度90℃)−熱板(温度120℃)の方式により延伸し、沸騰水収縮率が10.4%、強度が4.0cN/dtexである56dtex−24フィラメント(f)のポリエステルマルチフィラメント(繊維B)を得た。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。

【0056】

(比較例1)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)仮撚加工

セルロース系繊維Aについて、図3に示す仮撚加工工程(加工速度130m/分)において、セルロース系繊維Aを仮撚ツイスター17にて、延伸倍率1.05倍、仮撚温度130℃、仮撚数2500T/mで仮撚した後、テイクアップローラ19に巻き取り、95dtex−36fの仮撚加工糸を得た。

得られた加工糸は、加工糸の経時変化が発生し、管理が難しい素材であった。

(3)布帛の作製

次に、撚糸工程を行わずに、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。実施例1〜6の複合糸に比べ、ふくらみの劣るものであった。また、仮撚の捲縮による経時変化があり、安定するまでに24時間を要するものであり、使用方法を難しいものであった。

【0057】

(比較例2)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

実施例1と同様の方法にて作成し、収縮率をさらに高く調整した56dtex−24fポリエステル高収縮糸を使用した。得られたポリエステル高収縮糸は、沸騰水収縮率が48.8%、強度が3.9cN/dtexであった。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。ここで、得られたサンプルは、風合いが硬く、染色時にも染色斑が発生しやすいため、取り扱いが難しいものであった。

【0058】

(実施例7)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

8:2の共重合比率のε−カプラミドとヘキサメチレンアジパミドとの共重合ポリアミドチップを得た。これを通常の紡糸方法にて、孔数24の吐出孔を有する口金を用い、溶融紡糸温度は280℃でポリマ融点に応じた温度にて口金から吐出直後の糸条を通過させ、3000m/分にて引取りロールにより、92dtex−24fの未延伸糸を得た。引続いて延伸を行い、1段目の延伸に供される糸条の温度を80℃、1段目の延伸倍率を全延伸倍率の65%とし、次いで2段目以降の延伸を150℃の温度で行い、3%の弛緩処理を施して、56dtex−24fのポリアミドマルチフィラメント(繊維B)を得た。得られたポリアミドマルチフィラメントは、沸騰水収縮率が32.2%、強度が3.9cN/dtexであった。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。

【0059】

(実施例8)

(1)セルロース系繊維A

実施例1と同様の方法にて作成した、丸断面100dtex−72fのセルロース系繊維Aを用いた。得られたセルロース繊維Aの強度、引張抵抗度、沸騰水収縮率は、1.31cN/dtex、22cN/dtex、0.3%であった。

(2)繊維B

実施例1と同様の56dtex−24fポリエステル高収縮糸を使用した。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。鹸化した後のセルロース系繊維の単糸繊度の平均は約0.56dtexであり、実施例1と比較しても非常にソフトな素材であった。

【0060】

【表1】

【0061】

【表2】

【図面の簡単な説明】

【0062】

【図1】本発明の加工糸を得るための加工工程の一例を示す工程図である。

【図2】本発明の加工糸を得るための他の加工工程の一例を示す工程図である。

【図3】本発明の加工糸を得るためのさらに他の加工工程の一例を示す工程図である。

【符号の説明】

【0063】

X:内層側糸

Y:外層側糸

1:フィードローラ

2:フィードローラ

3:水付与ガイド

4:流体噴射ノズル

5:デリベリローラ

6:テイクアップローラ

7:フィードローラ

8:フィードローラ

9:仮撚ヒーター

10:仮撚ツイスター

11:ドローローラ

12:流体噴射ノズル

13:デリベリローラ

14:テイクアップローラ

15:フィードローラ

16:仮撚ヒーター

17:仮撚ツイスター

18:ドローローラ

19:テイクアップローラ

【技術分野】

【0001】

本発明はセルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維を用いた複合混繊糸に関する。より詳しくは、セルロース混合エステルを主成分とする熱可塑性組成物が鹸化されているために、ソフト感とふくらみを同時に有し、かつ、吸水性、吸湿性に優れており、後工程におけるおける通過性においても良好な製品として好適なセルロース系複合混繊糸に関するものである。

【背景技術】

【0002】

セルロース系フィラメントとしてはビスコース、キュプラなどのレーヨン繊維、セルロースジアセテート、セルローストリアセテートなどのセルロース単一エステル繊維が知られている。これらの繊維はいずれも組成物が熱可塑性を有していないため、溶融紡糸によって繊維化することはできず、溶媒を使用する湿式あるいは乾式の製糸方法によって製造されている。これらの繊維はセルロース由来であることによって良好な光沢や吸放湿性など衣料用布帛として非常に良好な特徴を有している一方、熱可塑性の不足あるいは欠如によってポリエステル繊維などの熱可塑性繊維で通常行われるプリーツ加工や仮撚加工などを適用することが非常に困難あるいは不可能であるという欠点を有している。

【0003】

セルロースアセテート繊維との混繊糸については、従来より提案されているが(例えば、特許文献1〜3参照)、ソフト感やふくらみを求められる場合には、衣料用の布帛として、風合い、表面感、および強度を同時に満足できる素材を得ることができない。

【0004】

また、セルロースアセテート繊維の表面のみを鹸化し、鹸化した部分を酵素処理によって分解した後、可塑化させることによって、微細な捲縮が得られることが知られている(例えば、特許文献4参照)。この捲縮加工糸は捲縮が非常に小さいため、糸条としての嵩高性が得られるものではなかった。

【0005】

ここで、セルロース混合エステルを主成分とする熱可塑性組成物の仮撚糸についても提案されている(例えば、特許文献5参照)。この提案では、通常の捲縮が得られるものとして紹介されているが、捲縮の経時変化が大きく、取り扱い性が難しく、また、強度も低下するため、高次工程での通過性が困難である素材である。

【特許文献1】特開2005−240242号公報

【特許文献2】特開2004−250798号公報

【特許文献3】特開2004−197275号公報

【特許文献4】特開平7−300775号公報

【特許文献5】特開2005−200788号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで、本発明の目的は、従来得られなかった、ソフト感とふくらみ、優れた 表面感を同時に有し、かつ、吸水性、吸湿性に優れており、後工程におけるおける通過性においても良好な製品として好適なセルロース系複合混繊糸を提供することにある。

【課題を解決するための手段】

【0007】

本発明の複合混繊糸は上記の課題を解決するために次の構成を有する。すなわち、

(1)下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【0008】

(2)セルロース系繊維Aが、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種からなり、初期引張抵抗度が10cN/dtex以上25cN/dtex以下であることを特徴とする前記(1)に記載のセルロース系複合混繊糸。

【0009】

(3)セルロース系繊維Aが鹸化されていることを特徴とする前記(1)または(2)に記載のセルロース系複合混繊糸。

【0010】

(4)セルロース系繊維Aが仮撚捲縮を有し、平均の捲縮ピッチが0.1mm以上10mm以下であることを特徴とする前記(1)〜(3)のいずれか1項に記載のセルロース系複合混繊糸。

【0011】

(5)セルロース系繊維Aの単繊維繊度が0.1dtex以上2.0dtex以下であることを特徴とする前記(1)〜(4)のいずれか1項に記載のセルロース系複合混繊糸。

【0012】

(6)前記(1)〜(5)のいずれか1項に記載のセルロース系複合混繊糸が、300T/m以上1500T/mの範囲で撚糸されていることを特徴とするセルロース系複合混繊糸。

【0013】

(7)前記(1)〜(6)のいずれか1項に記載のセルロース系複合混繊糸を用いた布帛であって、減量率が10重量%以上50重量%以下の条件で処理されたことを特徴とする布帛。

【発明の効果】

【0014】

本発明はセルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維を用いた複合混繊糸であって、沸騰水収縮率が8%以上40%以下である繊維と混繊させることによって、セルロース混合エステルを主成分とする熱可塑性組成物が鹸化されているために、ソフト感とふくらみを同時有し、かつ、吸水性、吸湿性に優れており、後工程における通過性においても良好なセルロース系複合混繊糸を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明についてさらに詳細に説明する。

【0016】

本発明は、混繊糸の一部として、セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維(以下、セルロース系繊維Aと称する場合もある)を用いる。さらに、該セルロース系繊維Aを鹸化し、セルロース化したものが好ましく使用される。セルロース系繊維Aを鹸化することにより、セルロース系繊維Aの単繊維繊度が減少し、ソフト感を有する素材となる。セルロース系繊維Aの繊度減少率が60重量%以上であるようにセルロース系繊維Aが完全に鹸化されていることが好ましいが、鹸化前のセルロース系繊維Aの単繊維繊度にもよるが、セルロース系繊維Aの20重量%以上の繊度減少率であるように、セルロース系繊維Aの少なくとも一部が鹸化されていれば、十分なソフト感のある素材を得ることができる。また、本発明で使用されるセルロース系繊維Aには可塑剤を含んでいるために、通常のセルロース繊維よりも大きな繊度減少率を得ることが可能となる。この大きな繊度減少率は、布帛にする際の大きな減量率につながる。

【0017】

また、混繊糸の一部として、強度が3.0cN/dtex以上である熱可塑性マルチフィラメント繊維(以下、繊維Bと称する場合もある)を用いることが重要である。該セルロース系繊維Aについては、仮撚加工時や湿潤時に強度が低くなる傾向があり、布帛強度の改善や高次工程での通過性を考えると、3.0cN/dtex以上の強度を有する繊維Bと複合混繊して、セルロース系複合混繊糸の強度を改善する必要がある。ここで、繊維Bは高強度であることが好ましいが、強度の向上と共に、風合いが硬化することが懸念されるために、より好ましい範囲としては、3.0cN/dtex以上5.0cN/dtex以下の範囲が使用される。

【0018】

複合混繊糸の強度として、2.0cN/dtex以上であることが好ましいが、1.5cN/dtex以上の強度であれば、製織、編成、染色などの高次工程での通過性は問題がなく、また、衣料用として使用できる素材を得ることができる。

【0019】

本発明のセルロース系繊維Aは、セルロースエステル組成物よりなるが、組成物の主成分であるセルロースエステルは、少なくとも一部の水酸基が炭素数3〜18のアシル基によって置換されたものである。炭素数2のアシル基であるアセチル基のみによって置換されたセルロースアセテート(セルロースジアセテート、セルローストリアセテートなど)よりなる繊維は、ポリマー組成物としての熱可塑性がほとんどないため、複合混繊加工や仮撚加工時の十分な熱セットを受けることができず、十分に堅牢な捲縮および嵩高性を有するものではない。それに対し、少なくとも一部の水酸基が例えば炭素数3のアシル基であるプロピオニル基によって置換されたセルロースエステルを主成分とする場合、複合混繊加工や仮撚加工時の熱セットが可能となるため、複合混繊糸では、延伸倍率や収縮率をコントロールし、糸長差を持つ複合混繊加工を行うことで、大きいふくらみ感を有する素材を得ることができる。また、仮撚加工糸は例えば熱水処理を施した後にも残存しているような強固かつ嵩高い捲縮を有するものとなる。

【0020】

少なくとも一部の水酸基を置換するアシル基の炭素数に関しては、3以上であれば良好な熱可塑性によって嵩高い捲縮を有する仮撚加工糸となるため好ましい。また18以下であれば加工糸の強度および耐熱性が低下することがないため好ましい。また、水酸基を置換するアシル基は1種類である必要はなく、炭素数2のアセチル基と炭素数3のプロピオニル基によって置換されたセルロース混合エステルであってもよい。

【0021】

また、繊維のソフト感を発現させるために少なくとも一部のアシル基が炭素数3〜18のものであることが好ましい。炭素数3のアシル基すなわちプロピオニル基を少なくとも一部に有するセルロースエステルは、全てが炭素数2のアシル基、すなわち、アセチル基からなるセルロースエステルに比べて、格段に柔軟となり、初期引張抵抗度が十分に低くなり、得られる値も10cN/dtex以上25cN/dtex以下と、ソフト感を有する素材を得ることができる。同様に、炭素数4のアシル基であるブチリル基を少なくとも一部に有するセルロースエステルも好ましく用いられる。少なくとも一部に導入されるアシル基の炭素数が18以下であれば、セルロースエステルの親水性が極端に失われることもなく、ヌメリ感を生じることもない。フィラメントを柔軟にする目的の観点から、炭素数3〜18のアシル基に対応する置換度は、1.0以上であることが好ましく、2.0以上であることがより好ましい。

【0022】

本発明で採用しうる具体的なセルロースエステルの例としては、セルロースプロピオネート、セルロースブチレート、また、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートカプロネート、セルロースアセテートカプリレート、セルロースアセテートラウレート、セルロースアセテートパルミテート、セルロースアセテートステアレート、セルロースアセテートオレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートなどがあげられる。中でも、製造が容易なことおよび耐熱性が優れていることから、本発明のセルロースエステルとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種であることが好適に採用できる。

本発明で用いられるセルロース混合エステル組成物は可塑剤を含んでいることが重要である。可塑剤の量としては5〜30重量%含有する必要がある。5重量%以上の可塑剤を含有することで、組成物の熱流動性が良好となり、溶融紡糸時の生産性を向上することが可能となる。また、30重量%以下の可塑剤量とすることで、繊維表面への可塑剤のブリードアウトを抑制することができ、室温での膠着などのトラブルを回避することができる。セルロース混合エステル組成物の可塑剤含有量は、溶融紡糸時の生産性の観点から、10重量%以上であることがより好ましく、15重量%以上であることが最も好ましい。また、ブリードアウトを抑制する観点からは、25重量%以下であることがより好ましく、20重量%以下であることが最も好ましい。

【0023】

本発明において用いられる可塑剤は、本発明のセルロース混合エステルに混和するものであれば特に制限はなく用いることができる。例えば、ジメチルフタレート、ジエチルフタレート、ジブチルフタレート、ジオクチルフタレートなどのフタル酸エステル類、テトラオクチルピロメリテート、トリオクチルトリメリテートなどの芳香族多価カルボン酸エステル類、ジブチルアジペート、ジオクチルアジペート、ジブチルセバケート、ジオクチルセバケートなどの脂肪族多価カルボン酸エステル類、グリセリントリアセテート、ジグリセリンテトラアセテート、グリセリン混合エステルなどの多価アルコールの脂肪酸エステル類、トリエチルホスフェート、トリブチルホスフェート、トリクレジルホスフェートなどのリン酸エステル類などを挙げることができる。

【0024】

また、高分子量の可塑剤として、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロラクトン、ポリプロピオラクトン、ポリバレロラクトンなどのラクトンからなる脂肪族ポリエステル類などを挙げることができる。これらの高分子量可塑剤は共重合体であってもよいし、重合体の一部が修飾されているものであってもよい。

【0025】

さらには水溶性の可塑剤として、ポリビニルアルコール類、ポリビニルピロリドン類、一般式(1)で示されるポリエーテル類などを挙げることができる。ここで水溶性とは、20〜100℃の温度の水にその10重量%以上が溶解可能であることをいう。

R1−O−{(CH2)nO}m−R2 ・・・(1)

(但し、R1とR2は、H、アルキル基およびアシル基よりなる群から選ばれた同一または異なる基を表す。nは2〜5の整数、mは3〜30の整数)。

【0026】

上記の一般式(1)で示されるポリエーテル化合物は、セルロース混合エステルとの相溶性が優れているため好適に採用することができる。具体的なポリエーテル化合物としては、ポリエチレングリコール、ポリプロピレングリコール、エチレングリコールとプロピレングリコールの共重合体などを挙げることができる。

【0027】

繊維Bについては、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維であることが重要である。繊維Bの沸騰水収縮率が8%未満であれば、低収縮率としたセルロース系繊維Aとしても複合混繊糸の糸長差を発現することが難しく、セルロース系繊維Aが複合混繊糸の外層側に配置されにくい。また、繊維Bの沸騰水収縮率が40%よりも大きい場合であれば、布帛の構造において熱を加えたときに過剰に縮んでしまい、布帛の風合いが硬化してしまうため好ましくない。上記のような繊維Bを使用して、複合混繊糸でセルロース系繊維Aを外層側に配置することによって、よりソフトな風合いの布帛を得ることが可能となる。

【0028】

本発明の複合加工糸は、外層側にセルロース系繊維Aが繊維Bに比べて比較的多く配置され、内層側に繊維Bがセルロース系繊維Aに比べて比較的多く配置されていることが好ましいが、外層部と内層部が完全に分離・独立している必要はなく、各部を構成する糸条の単繊維と部分的に混ざっていても、また多少内層側と外層側が逆転していても構わないものである。セルロース系繊維Aが外層部にある場合には、肌触りをソフトな風合いを有し、鹸化した素材においては、良好な吸湿性や吸水性を有する素材となる。

【0029】

また、本発明の複合混繊糸を用いた織物や編物の布帛の減量率が10重量%以上50重量%以下として、作製されることが好ましい。本発明におけるセルロース系繊維Aでは、特に限定されるものではないが、水溶性の可塑剤を含んでいる場合には、40℃〜60℃付近の湯洗にてセルロース系繊維の可塑剤重量分(一例として20重量%程度)の減量が容易に可能となる。よって本発明のセルロース系繊維Aを用いた複合混繊糸を使用することにより、セルロース系繊維A以外の繊維に対するダメージが少ない状態で、容易に大きな布帛減量が可能な素材を得ることができる。さらに、上記のように可塑剤による減量を行った後に鹸化を行うことにより、さらに布帛の減量を行うことが可能である。布帛の減量率が10重量%未満の場合には変化が微小であり、風合い改善には至らず、また、50重量%より大きい場合には、布帛構造がルーズとなってしまうため、目ズレや布帛強度低下などの欠点が生じやすい素材となる。

【0030】

ここで、複合繊維におけるセルロース系繊維Aと繊維Bとの混繊割合については、特に限定されるものではないが、複合繊維の強度やセルロース繊維Aを生かした風合い、上記の布帛減量率を考慮すると、繊維Bの混繊割合が、減量前において布帛全重量に対して10重量%以上50重量%以下の範囲であることが好ましい。

【0031】

セルロース系繊維Aが仮撚捲縮を有した複合混繊糸が、大きなふくらみ感やソフトな風合いを得ることができるために好ましく使用される。仮撚捲縮については、特に限定されるものではないが、平均捲縮ピッチが0.1mm以上10mm以下であることが好ましい。ここで捲縮ピッチとは加工糸の捲縮形態を光学顕微鏡によって観察した場合の、ある捲縮の山から次の山までの距離(mm)をいう。仮撚加工糸が複数の単繊維から構成される場合、それぞれの単繊維について10カ所ずつ測定を行い全ての測定結果の平均値をもって平均捲縮ピッチとする。平均捲縮ピッチは、0.1mm以上であれば加工糸としてのふくらみに優れたものとなるため望ましく、また10mm以下であれば捲縮が均一化されて緻密な捲縮となるため好ましい。平均捲縮ピッチは0.3mm〜5mmであることがより望ましく、0.5〜2mmであることが最も好ましい。

【0032】

セルロース系繊維Aの単繊維繊度は0.1dtex以上2.0dtex以下であることが好ましい。セルロース系繊維Aの単繊維繊度を2.0dtex以下とすることで、ソフトな風合いを有した布帛を得ることが可能となる。ただし、単繊維繊度を0.1dtex未満であれば、紡糸における操業性の悪化や品質のばらつきが発生するために、繊維を作成することが困難である。よって、セルロース系繊維Aの単繊維繊度は0.1dtex以上2.0dtex以下であることが好ましい。

【0033】

セルロース系繊維Aの断面形状については、特に限定されるものではないが、3葉以上の多葉断面、好ましくは3、4、5、6葉断面などのように丸型断面より表面積が大きくなる異形断面形状である場合には、繊維間に微細な空隙を多数形成するため毛細管現象による吸水力が増し、スポーツウェアなどの吸汗性を必要とする素材には好適に用いられる。なお、異形断面としてはY、W、C、H、X等でもよい。また、繊維間に微細な空隙を多数作り出す、丸型と異形断面を組み合わせたマルチフィラメントでも良い。

【0034】

繊維Bの単繊維繊度および断面形状はセルロース系繊維Aと同様、単繊維繊度は0.5〜10dtex、断面形状はY、W、C、H、Xなどのように丸型断面よりも表面積が大きい形状の方が好ましい。

【0035】

本発明において、複合混繊糸が300T/m以上1500T/m以下の範囲で撚糸されてものが好ましく使用される。本発明の複合混繊糸を撚糸なし、または300T/m以下のような撚糸の場合には、特殊な布帛構造において、外層側に配置されているセルロース系繊維Aと内層側に配置されている繊維Bとが分離する場合がある。これは、セルロース系繊維Aが大きく減量されるために、セルロース系繊維Aと繊維Bとの交絡が甘くなるために発生するものである。よって、300T/m以上1500T/m以下の範囲で、複合混繊糸に撚糸を行うことにより、上記のような欠点を解消することができる。

【0036】

これらの撚糸範囲は繊度によっても異なるが、撚係数が2000以上18000以下であれば好ましく使用できる範囲である。より好ましくは、5000以上13000以下の範囲である。ここで、撚係数は以下の式で計算される値である。

【0037】

(撚係数)=(撚数;T/m)×(繊度;dtex×0.9)1/2

本発明における繊維Bについては、特に限定されるものではないが、イソフタル酸及び2,2ビス{4−(2−ヒドロキシエトキシ)フェニル}プロパンなどを含有する共重合ポリエチレンテレフタレートのような高収縮ポリエステル繊維を用いることができる。このようなポリエステル素材を使用する場合には、染色上の関係からセルロース系繊維Aを鹸化するように処理することが好ましい。セルロース系繊維Aを鹸化することにより、ポリエステルの染色温度である130℃付近での染色が可能となり、鮮明な発色性を得ることが可能である。

【0038】

また、繊維Bにポリアミドや常圧カチオン染色のポリエステルのような100℃以下での染色が可能な繊維を使用する場合には、セルロース系繊維Aに失透が起こる危険が小さいために、必ずしもセルロース系繊維Aを鹸化する必要はないが、取扱性を考えると、鹸化処理を行う方が好ましい。このように布帛の表面感から見た場合には、繊維Bの染色方法によって、鹸化の重要度が異なってくる。

【0039】

本発明の複合混繊糸は、特に限定されるものではないが、流体噴射ノズルを用いた流体噴射加工方法(通常、タスラン加工と称する)により、2種類の異なるフィラメントにフィード差を付けて送り出すことにより一方が他方にカバーするような状態となり層構造をなす。流体噴射加工は2種の糸条が内層部、外層部にそれぞれ配置されやすく、また、外層部の糸条はループ形成することから、編物等の布帛にした際の風合い向上にもつながる。また、他の製造方法としては、流体噴射加工後に仮撚加工を行う、複合仮撚加工により、それぞれの捲縮度合いによって一方のフィラメントが他方を覆うような構造をとり、その結果層構造を構成するものや、一方のみを仮撚し、仮撚しないもう一方の繊維と流体噴射加工により複合繊維とする方法などもある。また、カバーリング機を用いたカバーリング方法等がある。

【0040】

また、上記複合混繊糸を撚糸する方法についても、特に限定されるものではないが、シングルツイスターやタブルツイスターなどの様々な撚糸機を使用することができる。

【0041】

なお、本発明における各種特性値は次の方法で測定するものである。

【0042】

(1)繊維強度及び伸度

JIS−L−0013法、合成繊維フィラメント引張試験法に基づいて、インストロン社製引張試験器(インストロン5500R)を用い、試料長20cm、引張速度20cm/分の条件で引張試験を20回行い、破断点の応力の平均値を繊維の強度(cN/dtex)とした。

【0043】

(2)初期引張抵抗度

インストロン社製引張試験器(インストロン5500R)を用い、試料長20cm、引張速度20cm/分の条件で引張試験を5回行い、応力(cN/dtex)−伸長率(%)曲線を5本得た。得られたそれぞれの曲線に対して、初期直線部分と平行な伸度0%の点を通る直線を引き、伸度10%の時の接線上の応力を読みとって、これを10倍した値を初期引張抵抗度とした。なお、測定のn数は5とし、平均値をもって繊維の初期引張抵抗度とした。セルロース繊維Aについて測定している。

【0044】

(3)布帛の減量率

減量処理前後の重量を測定し、処理によって減量した重量の処理前の重量に対する変化率を百分率で表し、減量率(重量%)とした(測定のためn数は5とした)。

【0045】

(4)仮撚糸の捲縮ピッチ

無張力状態の仮撚糸の捲縮形態を光学顕微鏡によって観察した場合の、ある捲縮の山から次の山までの距離(mm)をいう。仮撚加工糸が複数の単糸から構成される場合、それぞれの単糸について10カ所ずつ測定を行い全ての測定結果の平均値をもって、平均捲縮ピッチとする。

【0046】

(5)沸騰水収縮率

糸条を98℃の沸水バス中で30分間処理し、処理によって収縮した長さの処理前繊維長に対する百分率を沸騰水収縮率(%)とした(測定のためのn数は5とした)。

【0047】

(6)風合い

被験者10名が試験し、触手による官能試験によって、風合いについてはソフト感とふくらみについて評価し、それぞれ4段階(「ソフトかつふくらみが優れている」は◎、「どちらか一方が優れている」は○、「普通」は△、「劣っている」は×)で評価した。

【0048】

(7)染色特性

得られた混繊糸を用いて織物を作成し、下記の実施例に沿った処理や染色を行った。得られた織物の同色性および濃色性について目視による外観検査を実施した。「極めて優れている」は◎、「優れている」は○、「普通」は△、「劣っている」は×とし、「優れている」の○以上を合格とした。

【実施例】

【0049】

(実施例1〜4)

(1)セルロース系繊維A

アセチル置換度が0.2、プロピオニル置換度が2.5(トータル置換度2.7)であるセルロースアセテートプロピオネート80部と、可塑剤としてポリエチレングリコール(以下、PEGと称する場合もある)20部を2軸エクストルーダーを用いて混練し均一なチップとした。ポリマー屈折率は1.44であった。

【0050】

得られたチップを通常の紡糸方法にて、紡糸温度230℃とした溶融パックへ導入して、36ホール有する紡糸口金から1000m/分で引き取って100dtex−36フィラメント(f)のセルロースエステル繊維(セルロース系繊維A)を得た。得られたセルロース繊維Aの強度、引張抵抗度、沸騰水収縮率は、1.28cN/dtex、23cN/dtex、0.3%であった。

【0051】

(2)繊維B

繊維Bとして、テレフタル酸/エチレングリコールスラリ及びイソフタル酸/エチレングリコールスラリを用いて常法に従いエステル化反応を行った後、共重合成分としてイソフタル酸及び2,2ビス{4−(2−ヒドロキシエトキシ)フェニル}プロパンのエチレングリコール溶液を添加し、通常の方法により重合を行い、イソフタル酸7.1モル%、BHPP4.4モル%含有の共重合ポリエチレンテレフタレートのチップを得た。これを通常の紡糸方法にて、24ホール有する紡糸口金により紡糸温度280℃、紡糸速度2000m/分で未延伸糸を得た。さらにこの未延伸糸を延伸速度600m/分でホットロ−ル(温度90℃)−熱板(温度120℃)の方式により延伸し、沸騰水収縮率が21.1%、強度が4.1cN/dtexである56dtex−24フィラメント(f)のポリエステルマルチフィラメント(繊維B)を得た。

【0052】

(3)流体噴射加工

図1に示す流体噴射加工工程(加工速度300m/分)において、セルロース系繊維Aを外層糸側給糸Y、繊維Bを内層糸側給糸Xとし、それぞれフィードローラ1および2を介して、4の流体乱流ノズルに送り込み混繊させる。この時、より密に混繊させるために、内層糸側の繊維Bに、水付与ガイド3を用いて、水を付与する。その後デリベリローラ5を介して、テイクアップローラ6に巻き取る。このとき、外層糸のセルロース系繊維Aと内層糸の繊維Bとのフィード率を8%として作成している。

次に、該複合混繊糸を村田機械(株)製ダブルツイスター3M1にて、表1に示す条件にて、撚糸を行った。

【0053】

(4)布帛の作製

作成した加工糸をカバーファクター1000にて平織物を作製し、浴比1:30、50℃のお湯にて20分間でPEGを溶出させ、次いで、実施例1、実施例2、実施例3について、浴比1:30、90℃、1.5重量%の水酸化ナトリウム水溶液にて、60分間鹸化処理を行い、実施例4については鹸化処理を行っていない。次に、これらのサンプルを130℃、20分間で分散染料にて染色加工を行い、100℃にて反応染色を実施した後、140℃ピンテンターにて熱セットを行ったものを布帛サンプルとした。この布帛サンプルの評価結果を表1に示す。ここで、実施例3の撚糸を行っていないサンプルについては、表面にセルロースAの毛羽玉が発生する場合があり、実施例1や実施例2に比べ、やや品位の劣るものであった。実施例4の鹸化を行っていないサンプルについては、色合わせが難しく、実施例1や実施例2に比べ、やや鮮明感が劣るものであった。

【0054】

(実施例5)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

実施例1と同様の56dtex−24fポリエステル高収縮糸を使用した。

(3)流体噴射加工

図2に示す流体噴射加工工程(加工速度130m/分)において、セルロース系繊維Aを仮撚ツイスター10にて、延伸倍率1.05倍、仮撚ヒーター温度130℃、仮撚数2500T/mで仮撚した後、鞘糸側に給糸し、繊維Bを芯糸側に給糸し、12のインターレースノズルに送り込み複合混繊させた後、テイクアップローラ14に巻き取る。このとき、外層糸のセルロース系繊維Aと内層糸の繊維Bとのフィード率を3%として作成している。

次に、該複合混繊糸を村田機械(株)製ダブルツイスター3M1にて、表1に示す条件にて、撚糸を行った。

(4)布帛の作製

実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表1に示す。

【0055】

(実施例6)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

三酸化アンチモンを重合触媒として用い、テレフタル酸/エチレングリコールから常法に従いポリエチレンテレフタレート(PET)を得た。この時、艶消し剤として平均一次粒径0.5μmの酸化チタンを0.4重量%添加し、チップを得た。これを通常の紡糸方法にて、重合体を紡糸温度284℃、紡糸速度3000m/分で溶融紡糸を行い、95dtex、24フィラメントの未延伸糸を巻き取った。さらにこの未延伸糸を延伸速度600m/分でホットロ−ル(温度90℃)−熱板(温度120℃)の方式により延伸し、沸騰水収縮率が10.4%、強度が4.0cN/dtexである56dtex−24フィラメント(f)のポリエステルマルチフィラメント(繊維B)を得た。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。

【0056】

(比較例1)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)仮撚加工

セルロース系繊維Aについて、図3に示す仮撚加工工程(加工速度130m/分)において、セルロース系繊維Aを仮撚ツイスター17にて、延伸倍率1.05倍、仮撚温度130℃、仮撚数2500T/mで仮撚した後、テイクアップローラ19に巻き取り、95dtex−36fの仮撚加工糸を得た。

得られた加工糸は、加工糸の経時変化が発生し、管理が難しい素材であった。

(3)布帛の作製

次に、撚糸工程を行わずに、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。実施例1〜6の複合糸に比べ、ふくらみの劣るものであった。また、仮撚の捲縮による経時変化があり、安定するまでに24時間を要するものであり、使用方法を難しいものであった。

【0057】

(比較例2)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

実施例1と同様の方法にて作成し、収縮率をさらに高く調整した56dtex−24fポリエステル高収縮糸を使用した。得られたポリエステル高収縮糸は、沸騰水収縮率が48.8%、強度が3.9cN/dtexであった。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。ここで、得られたサンプルは、風合いが硬く、染色時にも染色斑が発生しやすいため、取り扱いが難しいものであった。

【0058】

(実施例7)

(1)セルロース系繊維A

実施例1と同様に丸断面100dtex−36fのセルロース系繊維Aを用いた。

(2)繊維B

8:2の共重合比率のε−カプラミドとヘキサメチレンアジパミドとの共重合ポリアミドチップを得た。これを通常の紡糸方法にて、孔数24の吐出孔を有する口金を用い、溶融紡糸温度は280℃でポリマ融点に応じた温度にて口金から吐出直後の糸条を通過させ、3000m/分にて引取りロールにより、92dtex−24fの未延伸糸を得た。引続いて延伸を行い、1段目の延伸に供される糸条の温度を80℃、1段目の延伸倍率を全延伸倍率の65%とし、次いで2段目以降の延伸を150℃の温度で行い、3%の弛緩処理を施して、56dtex−24fのポリアミドマルチフィラメント(繊維B)を得た。得られたポリアミドマルチフィラメントは、沸騰水収縮率が32.2%、強度が3.9cN/dtexであった。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。

【0059】

(実施例8)

(1)セルロース系繊維A

実施例1と同様の方法にて作成した、丸断面100dtex−72fのセルロース系繊維Aを用いた。得られたセルロース繊維Aの強度、引張抵抗度、沸騰水収縮率は、1.31cN/dtex、22cN/dtex、0.3%であった。

(2)繊維B

実施例1と同様の56dtex−24fポリエステル高収縮糸を使用した。

(3)流体噴射加工

実施例1と同様の工程にて複合混繊、撚糸を行い、加工糸を得た。

(4)布帛の作製

また、実施例1と同様に、PEG溶出、鹸化、染色を行い、布帛サンプルとした。この布帛サンプルの評価結果を表2に示す。鹸化した後のセルロース系繊維の単糸繊度の平均は約0.56dtexであり、実施例1と比較しても非常にソフトな素材であった。

【0060】

【表1】

【0061】

【表2】

【図面の簡単な説明】

【0062】

【図1】本発明の加工糸を得るための加工工程の一例を示す工程図である。

【図2】本発明の加工糸を得るための他の加工工程の一例を示す工程図である。

【図3】本発明の加工糸を得るためのさらに他の加工工程の一例を示す工程図である。

【符号の説明】

【0063】

X:内層側糸

Y:外層側糸

1:フィードローラ

2:フィードローラ

3:水付与ガイド

4:流体噴射ノズル

5:デリベリローラ

6:テイクアップローラ

7:フィードローラ

8:フィードローラ

9:仮撚ヒーター

10:仮撚ツイスター

11:ドローローラ

12:流体噴射ノズル

13:デリベリローラ

14:テイクアップローラ

15:フィードローラ

16:仮撚ヒーター

17:仮撚ツイスター

18:ドローローラ

19:テイクアップローラ

【特許請求の範囲】

【請求項1】

下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【請求項2】

セルロース系繊維Aが、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種からなり、初期引張抵抗度が10cN/dtex以上25cN/dtex以下であることを特徴とする請求項1に記載のセルロース系複合混繊糸。

【請求項3】

セルロース系繊維Aが鹸化されていることを特徴とする請求項1または2に記載のセルロース系複合混繊糸。

【請求項4】

セルロース系繊維Aが仮撚捲縮を有し、平均の捲縮ピッチが0.1mm以上10mm以下であることを特徴とする請求項1〜3のいずれか1項に記載のセルロース系複合混繊糸。

【請求項5】

セルロース系繊維Aの単繊維繊度が0.1dtex以上2.0dtex以下であることを特徴とする請求項1〜4のいずれか1項に記載のセルロース系複合混繊糸。

【請求項6】

請求項1〜5のいずれか1項に記載のセルロース系複合混繊糸が、300T/m以上1500T/mの範囲で撚糸されていることを特徴とするセルロース系複合混繊糸。

【請求項7】

請求項1〜6のいずれか1項に記載のセルロース系複合混繊糸を用いた布帛であって、減量率が10重量%以上50重量%以下の条件で処理されたことを特徴とする布帛。

【請求項1】

下記セルロース系繊維Aと繊維Bからなり、セルロース系繊維Aが外層側、繊維Bが内層側に配置されていることを特徴とするセルロース系複合混繊糸。

セルロース系繊維A:セルロース混合エステルを主成分とする熱可塑性組成物であるセルロース混合エステルマルチフィラメント繊維。

繊維B:強度が3.0cN/dtex以上であり、沸騰水収縮率が8%以上40%以下である熱可塑性マルチフィラメント繊維。

【請求項2】

セルロース系繊維Aが、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートフタレート、セルロースプロピオネートブチレートからなる群より選ばれる少なくとも1種からなり、初期引張抵抗度が10cN/dtex以上25cN/dtex以下であることを特徴とする請求項1に記載のセルロース系複合混繊糸。

【請求項3】

セルロース系繊維Aが鹸化されていることを特徴とする請求項1または2に記載のセルロース系複合混繊糸。

【請求項4】

セルロース系繊維Aが仮撚捲縮を有し、平均の捲縮ピッチが0.1mm以上10mm以下であることを特徴とする請求項1〜3のいずれか1項に記載のセルロース系複合混繊糸。

【請求項5】

セルロース系繊維Aの単繊維繊度が0.1dtex以上2.0dtex以下であることを特徴とする請求項1〜4のいずれか1項に記載のセルロース系複合混繊糸。

【請求項6】

請求項1〜5のいずれか1項に記載のセルロース系複合混繊糸が、300T/m以上1500T/mの範囲で撚糸されていることを特徴とするセルロース系複合混繊糸。

【請求項7】

請求項1〜6のいずれか1項に記載のセルロース系複合混繊糸を用いた布帛であって、減量率が10重量%以上50重量%以下の条件で処理されたことを特徴とする布帛。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−75195(P2008−75195A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−253975(P2006−253975)

【出願日】平成18年9月20日(2006.9.20)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月20日(2006.9.20)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]