セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体およびその製造方法、このマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールおよびその製造方法、並びにこのマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置

【課題】高温で炭化したセルロース繊維の独特な構造を用いたメソ気孔を持つマイクロチューブルハニカム炭素体およびその製造方法、これを用いたマイクロチューブル反応器モジュールおよびその製造方法、並びにこれを用いた超小型システムに適用可能なマイクロ触媒反応装置の提供。

【解決手段】マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を制御しながら水素を供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法を提供する。

【解決手段】マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を制御しながら水素を供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体およびその製造方法、前記マイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールおよびその製造方法、並びに前記マイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置に係り、さらに詳しくは、林産資源であるセルロース繊維を熱処理して新しい構造の炭化物を形成し、これを触媒支持体として用いてマイクロチューブル構造のマイクロ触媒反応装置を構成することに関する。

【背景技術】

【0002】

最近、林産資源を用いた研究が盛んに行われており、特にナノ技術(NT)、バイオ技術(BT)および環境技術(ET)と融合された先端新素材開発技術として、林産資源を活用しようとする試みが行われている。

【0003】

林産資源の活用例として最も著しい技術開発および応用分野は、セルロース繊維を用いた複合材料技術である。このような親環境高性能複合材料の開発のために、各国で先を争って技術開発を推進している。

【0004】

最近では、機械的特性を向上させるために、ナノスケールのセルロースナノ繊維を製造し、これを用いて複合材料を合成する研究が先進国を中心として行われている。林産資源を用いた技術は、前述した複合材料以外にも、ハイブリッドエネルギー素材や吸着剤、電極およびバッテリー用素材などにも応用可能である。

【0005】

しかし、林産資源を用いた研究は先進国でさえ未だ初期段階に止まっており、韓国では当該分野に対する技術開発の実績が殆どない実情である。

【0006】

前述したように林産資源を用いた分野に対する特許出願傾向が未だには確かな増加勢を見せていない。ところが、米国を始めとしたヨーロッパ国家の最近の研究動向を考察すると、2005年以後から小幅の増加勢を見せており、ナノ/バイオ技術およびエネルギー/環境技術に対する需要が急激に増加すると予想される2010以後には関連分野に対する技術開発が急激に増加勢を見せるだろうと判断される。

【0007】

最近、マイクロ触媒反応装置分野についての研究が続けられている。例えば、金属薄板にマイクロチャネルを加工し、これに触媒をコートして燃料電池用反応装置または熱交換器に適用した実施例もある。

【0008】

このようなマイクロ反応装置は、電子機器部品および小型エネルギーシステムに適用するために、例えば燃料電池技術、水素リフォーマー装置技術、マイクロ熱交換器技術などの多様な分野で活用されており、その応用分野および市場性が無限である。

【0009】

ところが、既存技術の場合、マイクロチャネルを構成するために必要な作業工程、例えばチャネル加工工程、触媒コーティング工程、焼成、反応装置接合工程などが非常に複雑であり、それぞれのチャネルが単チャネルから構成されるため、チャネルの大きさおよび触媒をコートすることが可能な担持量などに限界があって、それだけ装置の小型化および効率向上を実現することが容易ではないという問題点がある。

【0010】

しかも、本発明のような例えばセルロース繊維などの林産資源を用いた触媒支持体、マイクロ触媒反応装置、および関連応用分野に関する技術は未だ報告されたことがない。

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、かかる問題点を解決するためのもので、その目的は、高温で炭化したセルロース繊維の独特な構造を用いたメソ気孔を持つマイクロチューブルハニカム炭素体を提供することにある。

【0012】

本発明の他の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体の製造方法を提供することにある。

【0013】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供している。

【0014】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供することにある。

【0015】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いた超小型システムに適用可能なマイクロ触媒反応装置を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を制御しながら水素を供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法を提供する。

【0017】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体において、前記方法によって製造された、内部に数十個のマイクロチューブルを持つセルロースマイクロ繊維が炭化して形成されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を提供する。

【0018】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、触媒溶液を作って分散させる段階と、前記方法によって製造されたマイクロチューブルハニカム炭素体における、流体の流れと接触する内部表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階と、マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒がコートされた炭化物の表面を還元させる段階と、還元処理されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器の枠を組み立てして気密する段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供する。

【0019】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの別の製造方法において、前記方法によって製造されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階と、気相蒸着システムを構成し、マイクロチューブルハニカム炭素体の流体の流れと接触する内部表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階と、マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒のコートされた炭化物の表面を還元させる段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供する。

【0020】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、前記マイクロチューブルハニカム炭素体における、流体の流れと接触する内部表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階を含むマイクロチューブル反応器モジュールの製造方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供する。

【0021】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、前記マイクロチューブルハニカム炭素体の流体の流れと接触する内部表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階を含むマイクロチューブル反応器モジュールの製造方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供する。

【0022】

また、本発明は、マイクロ触媒反応装置において、セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体の周りに接着剤で反応器枠を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュールと、前記マイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーターと、マイクロチューブル反応器モジュールに反応用燃料、および内部をパージするガスを供給するように流路が設けられて連結された移送管と、マイクロチューブル反応器モジュールに供給される反応用燃料が液体の場合、これを気化させるために、マイクロチューブル反応器モジュールに連結された移送管の一部区間に設置された蒸発用加熱ヒーターと、蒸発用加熱ヒーターの温度を制御する制御装置と、マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器とを含んでなることを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置を提供する。

【発明の効果】

【0023】

本発明は、最近様々な分野で研究、活用されているセルロース物質に関する応用分野であって、多様な構造の炭化物を得ることが可能なバイオ物質であるセルロース繊維から、非常に簡単な方法によって、炭素素材のメソ気孔の表面特性を持つマイクロチューブルチャネル構造を形成することができるという利点、およびこれを触媒支持体として用いて大型触媒燃焼装置だけでなく、小型エネルギーシステム分野に適用可能なマイクロ反応装置を構成することができるという利点を持つ。

【0024】

特に、最近、マイクロ反応装置は、電子機器部品および小型エネルギーシステムに適用するために燃料電池技術、水素リフォーマー装置技術、マイクロ熱交換器技術などの多様な分野で活用されており、その応用分野および市場性が無限である。

【0025】

ところが、既存技術の場合、マイクロチャネルを構成するために必要な作業工程、例えばチャネル加工工程、触媒コーティング工程、焼成、反応装置接合工程など、完成のために必要な作業工程が非常に複雑であり、それぞれのチャネルが単チャネルから構成されるため、チャネルの大きさおよび触媒をコートすることが可能な担持量などに限界がって、それだけ装置の小型化および効率向上を実現することが容易ではなかった。

【0026】

このような側面からみるとき、本反応装置の場合、反応素材として用いられるセルロース炭化物は生成することが非常に簡単であり、それ自体のみでも小さくて多い数のマイクロチューブルチャネルから構成されている表面に、メソ気孔を有するマイクロハニカム構造を持つため、同一面積対比多くの触媒を担持することができるため、それだけ反応効率を最大化させることができるという利点を持っている。

【0027】

したがって、セルロース炭化物を用いた本発明のマイクロ触媒反応装置は、マイクロハニカム構造を持つ新規構造のセルロース炭化物を生成するという意味以外にも、例えばエタノールなどのバイオマスを燃料として用いた超小型スチーム水素リフォーマー装置、燃料電池反応装置、200℃未満で運転可能なVOCおよび低濃度水素処理装置、マイクロ熱交換器、天然ガス改質装置などの応用分野に活用可能であろうと期待される有用な発明であって、産業上その利用価値が非常に期待される発明である。

【発明を実施するための最良の形態】

【0028】

本発明は、新規の触媒支持体として広く使用可能な新規構造の炭化物を林産資源であるセルロース繊維から生産する技術に関する内容を含んでおり、このような技術を用いてバイオマスを用いた水素生産用マイクロ触媒反応装置、マイクロ熱交換用マイクロ触媒反応装置、燃料電池システム用マイクロ触媒反応装置、VOC処理および感応用マイクロ触媒反応装置など多様な特殊応用分野で適用可能なマイクロ触媒反応装置に関する。

【0029】

最近、関連応用分野に対し、マイクロ触媒反応装置に関する研究が続けられている。金属薄板にマイクロチャネルを加工し、このマイクロチャネルに触媒をコートして燃料電池用反応装置または熱交換器に適用した実施例もある。ところが、本発明で試みたセルロース繊維を用いたマイクロ触媒反応装置は、初めて試みられる技術であり、特にその装置を構成する方法および触媒コーティング方法は非常に独創的である。また、本発明のマイクロ触媒反応装置は、同一の大きさ対比既存のマイクロ触媒に比べて触媒の担持量を大きく増大させ、反応効率を非常に向上させることができるという特徴がある。

【0030】

本発明は、高温の無酸素雰囲気における熱処理が行われる。雰囲気ガスとして水素を用いて、セルロース繊維に残存する酸化物質を還元させた。セルロース繊維の炭化のための温度を最大1500℃まで制御することにより、各応用分野に適した触媒反応の際に炭化物に対する損傷が発生しないようにした。

【0031】

また、多くのマイクロチューブルが存在するマイクロハニカム構造に、例えばニッケルなどの金属触媒だけでなく、例えばロジウム、パラジウム、白金などの貴金属触媒を均一にコートするために、マイクロチューブの毛細管現象(capillary force)とマイクロハニカムの上、下段の圧力勾配を適切に混用する方法を提示し、別の触媒コーティング方法である気相蒸着触媒コーティング方法を行った。また、5〜10μmのマイクロチャネルが数十個存在する直径200〜600μmのマイクロハニカムを反応器の内部に取り付けた後、これを固定し気密(sealing)する作業に対する新しい工程が試みられた。

【0032】

以下、本発明の実施例である構成およびその作用を添付図面に連係させて詳細に説明する。

【0033】

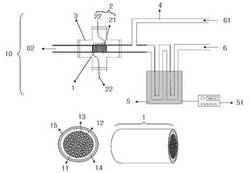

図1は本発明に係るマイクロ触媒反応装置10の全体的な概略図およびマイクロチューブル反応器モジュールの詳細図を示す。図1に示すように、マイクロ触媒反応装置10は、セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体11の周りに接着剤14で反応器枠15を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュール1と、このマイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーター2と、マイクロチューブル反応器モジュールに反応用燃料6、および内部をパージするガス61を供給するように流路が設けられて連結された移送管4と、マイクロチューブル反応器モジュール1に供給される反応用燃料6が液体の場合、これを気化させるために、マイクロチューブル反応器モジュール1に連結された移送管4の一部区間に設置された蒸発用加熱ヒーター5と、蒸発用加熱ヒーター5の温度を制御する制御装置51と、マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器3とから構成される。

【0034】

前記反応用燃料6は、例えばVOCガス、水素ガス、天然ガスなどの気体と空気との混合ガス、または例えばエタノールまたはメタノールなどの液体燃料を使用することができる。この際、例えばVOCガスや水素などの気体燃料を使用する場合、反応のために空気との混合が必須的であるが、この場合にはマイクロチューブルハニカム炭素体11が炭素成分であって300℃以上で燃焼反応が行われる場合、支持体の構造が酸化して本来の構造を維持することが難しいおそれがあるので、それ以下の温度条件で応用可能な低温用VOC処理装置、低温用水素反応装置の分野に適用することができる。ところが、同じ天然ガスなどの気体燃料の改質反応などに適用するときは、1000℃未満の高温反応でも使用可能である。

【0035】

また、例えばエタノールやメタノールなどの液体燃料を改質反応に使用する場合には、これを気化させて反応装置へ供給する装置が必要である。図示の如く、蒸発用加熱ヒーター5とその制御装置51はこのための目的で構成されることを特徴とする。このように例えばエタノールやメタノールなどのバイオマス燃料を使用することが可能な分野としては、バイオマススチームリフォーマー装置分野や燃料電池分野などがある。

【0036】

したがって、本発明において、マイクロチューブルハニカム炭素体11は、最大1500℃、好ましくは500〜900℃まで水素熱処理して生成されたものであって、活用可能温度範囲が高いが、反応条件が酸化雰囲気の場合、炭素が酸化し或いは構造的な欠陥を示すおそれがあるので、炭素酸化温度以下で使用可能な低温用反応装置には殆ど活用が可能である。

【0037】

マイクロチューブル反応器モジュール1は、マイクロチューブルハニカム炭素体11と、反応器を固定させ、ガス移送管と連結させるための反応器枠5と、前記マイクロチューブルハニカム炭素体と前記反応器枠間の間隙を埋め、反応装置システムにおける気密を目的とした接着剤14とから構成される。

【0038】

マイクロチューブルハニカム炭素体11は数十個のマイクロチューブル構造のチャネル12からなる。各マイクロチューブルは、5〜10μmの直径を有し、その表面には多様な種類の金属および貴金属触媒がコートされる。

【0039】

反応器枠15は、主に金属成分を使用し、SUS材質が代表的に用いられる。反応器枠15の大きさはマイクロチューブルハニカム炭素体11の大きさによって少しずつ異なるが、マイクロチューブルハニカム炭素体11の外径が200〜600μmの場合、内径500〜900μmの円形管を使用する。また、反応器枠15の材料として使用可能な材質にはセラミックもある。

【0040】

マイクロチューブル反応器モジュール1の気密のために用いられる接着剤14は、300℃未満の低温用としては光学接着剤やエポキシ系列の接着剤などがあり、300℃以上の高温用としてはセラミック接着剤などがある。

【0041】

このように構成されたマイクロチューブル反応器モジュール1のアスペクト比の場合、大きいアスペクト比を持つマイクロチューブルハニカム炭素体11の生成が可能なので、最大100までも可能である。

【0042】

図1において、未説明符号22はリード線であり、62は反応ガスである。

【0043】

図2は本発明に係るセルロースからマイクロチューブルハニカム炭素体11を生成し、これを用いてマイクロ触媒反応装置を構成することに対する全般的な順序図であるが、マイクロチューブルハニカム炭素体を生成する方法から最終マイクロ触媒反応装置を構成する段階まで示している。

【0044】

前半部に説明された段階は、林産資源であるセルロース繊維から新しい構造のマイクロチューブルハニカム炭素体を生成する段階でセルロースを洗浄乾燥させ、反応装置に入れた後、反応装置の温度を最大1500℃、好ましくは500〜900℃の範囲で調節しながら水素のみを雰囲気ガスとして用いて熱処理して生産する方法を示す。

【0045】

このように生産された新しい構造のマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを作る方法は、生成されたマイクロチューブルハニカム炭素体の表面に様々な種類の金属および貴金属触媒をマイクロスケールで毛細管現象と上下段の圧力差異原理を用いて均一にコートして還元焼成し、このように準備された試料を用いてマイクロチューブル反応器モジュールを組み立てする方法である。

【0046】

また、このように製造されたマイクロチューブル反応器モジュールを用いて触媒反応装置を作る方法は、マイクロチューブル反応器モジュールのみを局部的に加熱することが可能な超小型ヒーター、およびその他の付帯装置、例えば反応用燃料供給装置、パージガス供給装置、および液体燃料蒸発用加熱装置などを備えて構成する。

【0047】

次に、前述したそれぞれの段階を含む全体段階別の方法について説明する。

【0048】

蒸留水溶液に準備されたセルロース繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を最大1500℃、好ましくは500〜900℃の範囲で制御しながら水素のみを熱処理用ガスとして供給して熱処理する段階と、前記熱処理した試料を最終的に得てサンプリングする段階と、例えばニッケルなどの金属触媒、および例えば白金、パラジウム、ロジウムなどの貴金属触媒よりなる群から選ばれたいずれか一つで触媒溶液(触媒の濃度は蒸留水中に0.01〜1molとなるように調節)を作って分散させる段階と、前記ナノ触媒の分散した混合溶液をマイクロピペットに入れて一滴ずつ形成した後で一方側に位置させ、反対方側には、もう一つのマイクロピペットに前記生成されたマイクロチューブルハニカム炭素体を入れて光学接着剤でマイクロピペットとマイクロチューブルハニカム炭素体との間隙を気密したものを位置させた後、マイクロチューブルハニカム炭素体の毛細管現象と真空ポンプを用いて前記マイクロチューブルハニカム炭素体の両端に圧力勾配を形成し、一方側のマイクロピペットに露結した触媒溶液を吸入し、反対方側のマイクロピペットに固定されたマイクロチューブル内に触媒をコートするが、これらの過程を繰り返し行うことにより、マイクロチューブルの表面に触媒をコートする段階と、こうして得たマイクロチューブルハニカム炭素体11を乾燥させた後、還元雰囲気中で、触媒がコートされたマイクロチューブルハニカム炭素体11の表面を還元させる段階と、還元処理されたマイクロチューブルハニカム炭素体を、セラミック接着剤で充填された、半分に加工された反応器枠に入れた後、この反応器枠に、別のセラミック接着剤で充填された、半分に加工された反応器枠を覆って乾燥させる段階と、反応器枠15の材質であるSUSの場合には、乾燥したマイクロチューブル反応器モジュールの全ての隙間をレーザー溶接によって気密し、セラミックの場合には、全ての隙間を高温セラミック接着剤で気密する段階と、気密まで完成したマイクロチューブル反応器モジュールをガスおよび燃料移送管にそれぞれ連結し、マイクロチューブル反応器モジュールの超小型加熱ヒーター、各種供給装置、液体燃料の場合に蒸発用加熱装置などの付帯装備を備えて最終マイクロ触媒反応装置を構成する段階とを含んでなる。

【0049】

補充説明すると、前記マイクロチューブルハニカム炭素体を生成するために、まずセルロースマイクロ繊維を用意する。様々なセルロースマイクロ繊維が使用できるが、師管に師板が多いものは流体の流れに大きい圧力勾配を発生させるおそれがあり、時には流体の流れ自体を妨害するおそれがある。よって、水管(マイクロチューブル)の構成が多い植物を用いた方が有利である。

【0050】

本発明では、セルロースマイクロ繊維として、好ましくはヘネッケン(henequen)またはエノコログサ(setaria viridis)を使用した。

【0051】

図3は本発明に係るマイクロチューブルハニカム炭素体の表面に毛細管現象と圧力差を用いて触媒溶液をコートする方法を示す詳細図、図4は本発明に係るマイクロチューブルハニカム炭素体の表面に気相蒸着方法を用いて触媒をコートする方法を示す詳細図であるが、ナノ触媒溶液8が準備されると、図2の段階で作られたマイクロチューブルハニカム炭素体11に触媒をコートすればよい。また、触媒をコートする方法としては、触媒溶液8による方法以外にも、触媒前駆体を気相蒸着させる方法が提示できる。

【0052】

まず、第1の方法は、マイクロチューブル構造の毛細管現象および両端間の圧力勾配を用いて液体触媒溶液8をマイクロチューブルの表面にコートする方法である。このコーティング方法は、図3の如き手続きで行われるが、まず、図2で準備された、セルロース繊維を熱処理して得られたマイクロチューブハニカム炭素体11の一端をマイクロピペット7に入れる。マイクロピペット7は、略1000μM程度のものを使用するが、この際、ピペット7とマイクロチューブルハニカム炭素体11の気密のために光学接着剤71を使用する。光学接着剤71を間隙に塗布した後、UVを照射して堅く固める。この過程が終わると、もう一つのマイクロピペット7に、準備された触媒溶液8を入れ、注射器で少しずつ圧力を加えてピペット7の先端に液滴がつくようにする。この際、マイクロハニカム炭素体11が取り付けられた他のマイクロピペット7の先端を、触媒溶液8の液滴がついているピペット7と近く位置する。その後、マイクロチューブルハニカム炭素体11が取り付けられた他のマイクロピペット7に真空ポンプを連結して圧力差異を発生させると、マイクロチューブルの毛細管現象と上・下端間の圧力差異によって自然に触媒溶液8がマイクロチューブルハニカム炭素体11に流入し、この過程で触媒がマイクロチューブルハニカム炭素体11のチューブル表面にコートされる。この際、作用する圧力は1mbar以下にする。圧力を限定した理由は、圧力条件によってコーティング特性が異なり、あまり高い圧力条件ではマイクロチューブル構造が破壊されるおそれがあるためである。コーティング過程の以後には常温で乾燥させる。これらの過程を繰り返し行うことにより、マイクロチューブルハニカム炭素体11への触媒コーティングを完成する。

【0053】

第2の方法は、触媒前駆体96を用いてマイクロチューブルハニカム炭素体11の表面にナノ触媒13粒子を気相蒸着する方法であって、図4に示す。

【0054】

このような方法を行うためには、図5で後述される触媒をコートし、マイクロチューブル反応器モジュール1を構成する順序とは反対に、まずマイクロチューブル反応器モジュール1を構成し、これを用いて触媒を気相蒸着する順序で行う。

【0055】

すなわち、マイクロチューブルハニカム炭素体11を構成するにおいて、触媒がコートされていないマイクロチューブルハニカム炭素体11を使用し、このように構成されたマイクロチューブル反応器モジュール1を用いて図面の如くシステムを構成する。

【0056】

図示したようにコートするシステムは、気化した前駆体を移送するガス91、前駆体容器として用いられる前駆体気化反応器93、前駆体気化用加熱器94、マイクロチューブル反応器モジュール1、超小型ヒーター2、およびラインヒーター98から構成される。

【0057】

前記で気化した前駆体を移送するガス91としては窒素ガスを使用する。前駆体気化反応器93は、クォーツ材質のものを使用し、制御装置95によって温度が制御される。制御温度は前駆体の種類によって異なるが、約50〜100℃の範囲内で制御される。

【0058】

前駆体気化反応器93とガス移送ラインは、ユニオン97で連結されて気密される。

【0059】

ラインヒーター98は、気化した触媒前駆体96がマイクロチューブル反応器モジュール1に到着する前にラインに蒸着されないように前駆体気化温度と同一の温度に維持させる役割を果たす。マイクロチューブル反応器モジュール1の温度は超小型ヒーター2によって制御される。マイクロチューブル反応器モジュール1の温度が70〜150℃の範囲で制御できるように、ヒーター2に供給される電力を調節する。

【0060】

図5は本発明に係る触媒がコートされたマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを構成する方法に対する詳細図である。次に、これについて順序通りに説明する。

【0061】

まず、触媒のコートされたマイクロチューブルハニカム炭素体11と反応器枠15を準備する。

【0062】

準備された反応器枠15の場合、半分に加工して準備するが、その理由は、原型そのままの反応器枠15の場合、マイクロサイズにおいて、マイクロチューブルハニカム炭素体11と反応器枠15間の間隙を気密するために使用される接着剤が表面張力によって反応器枠15内に流入するのに難しさがあるためである。したがって、気密剤として用いられる接着剤が全てのマイクロチューブルハニカム炭素体11の表面と反応器枠15との間に均一に塗布できるように、反応器枠15を半分に加工して準備する。

【0063】

準備された反応器枠15に接着剤入りシリンジ9を用いて接着剤14を均一に塗布した後、完全に固まる前に、準備されたマイクロチューブルハニカム炭素体11を、接着剤が塗布された片方の反応器枠15に入れる。一方、他方の反応器枠15にも接着剤14を均一に塗布した後、これをマイクロチューブルハニカム炭素体11が接着された片方の反応器枠15と結合させて固めると、マイクロチューブル反応器モジュール1の草案が完了する。

【0064】

接着剤で接着した後で固める過程は、100〜150℃(このような温度で乾燥の際に接着状態が最も良かった)の温度条件で24時間(24時間より少なければ、接着剤の乾燥状態が不完全である、よって、24時間以上十分に乾燥させなければ接着状態が良くない)以上乾燥させる。このように完了したマイクロチューブル反応器モジュール1の草案は、気体の完全な気密のために、開かれた間隙を全て接着する。

【0065】

この際、反応器枠15の材料がSUSの場合には、レーザー溶接72によって気密する。この過程が終わると、マイクロチューブル反応器モジュール1の製作が完了する。完成したマイクロチューブル反応器モジュール1をガス移送管4に連結してレーザー溶接72によって気密すれば、工程が完了する。もし反応器枠15の材料がセラミック材料の場合には、さらに高温用セラミック接着剤を用いて、仕上げられていない全ての隙間を気密してマイクロチューブル反応器モジュール1を完成し、これをガス移送管4に連結すればよい。

【0066】

前述したように触媒コーティングとマイクロチューブル反応器モジュール1の構成が完成すると、触媒反応用超小型ヒーター2をマイクロチューブル反応器モジュール1に取り付ける。図6は本発明に係るマイクロ触媒反応装置10を加熱するための超小型加熱ヒーター2に関する実際写真および適用方式に関する概略図である。図6を参照すると、超小型ヒーター2は、マイクロチューブル反応器モジュール1に接触する発熱部21と、両端で連結されたリード線22とから構成されるが、超小型ヒーター2の発熱部21は、白金またはニッケル+クロム合金、カンタルなどの材質が使用される。発熱部は、特に発熱の際に相互間の接触が発生してもショートが生じないように薄い酸化膜を形成する。完成した超小型ヒーター2は、図示の如く、マイクロチューブル反応器モジュール1を包む形状に構成するが、長さはマイクロチューブル反応器モジュール1のアスペクト比によって少しずつ異なり、略2〜10mmの範囲内で調節される。

【0067】

前述したように触媒反応用超小型ヒーター2をマイクロチューブル反応器モジュール1に取り付け、図1に示したような反応用燃料6、蒸発用加熱装置5などの付帯装置を連結すると、マイクロ触媒反応装置10の構成が完了する。

【0068】

以下、本発明の好適な実施例について説明する。

【実施例1】

【0069】

図7は本発明に係るマイクロ反応装置10を加熱するための超小型ヒーター2の実施例である。超小型ヒーター2の発熱部21は、1.5mmの直径、2mmの長さに製作された。発熱部の材質は、ニッケルとクロムの合金から構成される。発熱部は、電源を供給するリード線22と連結されており、相互間の接触時にもショートが生じないように酸化膜処理を施した。

【0070】

測定された結果は、ヒーターに供給される電力に対するマイクロチューブル反応器モジュール1の実際内部の温度を示す。実際、マイクロチューブル反応器モジュール1の内部温度を測定するために、マイクロチューブル反応器モジュール1と同一サイズのSUS管をヒーターの内部に取り付け、その中心にk型の熱電対を設置して温度を測定した。測定結果、略2.5Wの電力によって数秒のみでマイクロチューブル反応器モジュール1の内部温度を300℃程度に加熱することができるものと確認され、本発明のマイクロ触媒反応装置10に適した加熱システムであることが確認された。

【実施例2】

【0071】

図8は本発明に係るヘネッケン(henequen)またはエノコログサ(setaria viridis)に対する水素雰囲気高温熱処理の実施例であって、マイクロチューブルハニカム炭素体11の断面と本体に対するSEMイメージを示す。

【0072】

実験は900℃で行われ、水素ガスが雰囲気ガスとして100%供給された。加熱時間は35℃/minとし、900℃で30分間維持した。水素は温度上昇時点から冷却し、実験が終了するまで供給した。

【0073】

実験結果、(a)での如く、ヘネッケン原試料の形状が大きく損傷せず、炭化したものと確認された。

【0074】

(b)は熱処理された試料の断面を示す。原試料に比べて非常に綺麗に処理されたことが確認された。また、直径略5〜20μmのマイクロチューブル構造を持つと確認された。

(c)はエノコログサ(setaria viridis)の熱処理後の形状であって、構造的損傷が観察されなかったが、表面に非常に小さい微細細孔があるものと確認された。(d)での如く、断面に対する観察結果サイズはヘネッケンの場合と大きい差異を示していないが、それぞれのマイクロチューブル構造間の膜の厚さがヘネッケンのものより薄いと確認された。構成成分の大部分はいずれも炭素であると確認された。

【実施例3】

【0075】

図9は本発明に係るセルロース繊維の温度条件による水素熱処理によって得た新規構造の炭化物11の実施例であり、ラマン(Raman)分析結果を示す。図9から分析されたピークはそれぞれ1350cm-1と1580cm-1の付近で最も強い強度を示すものと確認された。この位置で、結果はそれぞれD−line(Disordered line)とG−line(Graphite line)を示し、これは一般に炭素よりなる物質から観察される。大体的に温度条件によってそれぞれのピークの傾向が少しずつ変化するものと判断される。500℃では木炭からよく見られる無晶質炭素と類似の傾向を示したが、温度が増加するほどD−lineのピークが大きいが、グラファイト化された炭素から観察される炭素物質に対する値に変化する傾向を示す。1500℃では不規則(disorder)結晶が含まれた多重壁炭素ナノチューブの結晶構造と類似の炭素構造特性を示すことからみて、熱処理されたセルロース繊維の表面が一部グラファイト化されたものと予測された。

【実施例4】

【0076】

図10は本発明に係るマイクロチューブルハニカム炭素体11にロジウム触媒をコートしたものに対する実施例であって、EDX結果を示す。触媒のコーティングのために、塩化ロジウム水和物が蒸留水に0.05mol%で溶解された触媒溶液8を準備する。触媒をコートする方法は、図3で提示されたものと同一の方法で行われた。触媒をコートするために加圧された真空圧力は1mbarとし、この圧力条件、常温で1回コートし、10秒間同一の条件で乾燥させ、さらにこの過程を10回以上繰り返し行うことにより、コーティングを行った。コーティングが仕上げられた後は還元炉に入れ、500℃にて水素雰囲気中で約1時間還元処理した。

【0077】

グラフに挿入された絵は、触媒がコートされた後、マイクロチューブルハニカム炭素体11に対するSEMイメージを示す。マイクロチューブル構造にロジウム触媒の薄い層が形成されたことを確認することができる。また、その結果はEDX結果から確認された。

【0078】

(実施例5)

図11は本発明に係るマイクロチューブルハニカム炭素体11を用いて構成されたマイクロチューブル反応器モジュール1の実際全景である。ここで、反応器枠15は、SUSであって、1.5mmの外径、900μmの内径、2mmの長さを持つものが使用された。

【0079】

中心に取り付けられたマイクロチューブルハニカム炭素体11は、実施例2で得られたエノコログサ(setaria viridis)の熱処理試料を使用した。使用されたエノコログサのマイクロチューブルハニカム炭素体11は、600μmの直径および2mmの長さを持つものが使用された。マイクロチューブルハニカム炭素体11とSUS反応器枠15間の間隙は1300℃の高温用セラミック接着剤が使用された。接着剤による気密は図5で説明された通りに行われた。その後、接着し、100℃で24時間乾燥させた。

【0080】

本発明は上述した特定の好適な実施例に限定されない。当該分野における通常の知識を有する者であれば、請求の範囲で請求する本発明の要旨から外れることなく、多様な変形実施を加え得るのは勿論のこと、そのような変形は請求の範囲に記載された範疇内にある。

【図面の簡単な説明】

【0081】

【図1】本発明に係るマイクロ触媒反応装置の全体的な概略図およびマイクロチューブル反応器モジュールを示す詳細図である。

【図2】本発明に係るセルロースからマイクロチューブルハニカム炭素体を生成し、これを用いてマイクロ触媒反応装置を構成することを示す順序図である。

【図3】本発明に係るマイクロチューブルハニカム炭素体の表面に毛細管現象と圧力差を用いて触媒溶液をコートする方法を示す詳細図である。

【図4】本発明に係るマイクロチューブルハニカム炭素体の表面に気相蒸着方法を用いて触媒をコートする方法を示す詳細図である。

【図5】本発明に係る触媒がコートされたマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを構成する方法を示す詳細図である。

【図6】本発明に係るマイクロ反応装置加熱用超小型加熱ヒーターに関する実際写真および適用方式に関する概略図である。

【図7】本発明に係るマイクロ反応装置加熱用超小型加熱ヒーターの実施例を示す図である。

【図8】本発明に係るヘネッケン(henequen)とエノコログサ(setaria viridis)に対する水素雰囲気高温熱処理の実施例を示す図である(マイクロチューブルの断面と本体に対するSEMイメージである)。

【図9】本発明に係るヘネッケンセルロース繊維の温度条件による水素熱処理によって得た新規構造の炭化物に対する実施例を示す図である(ラマンスペクトル)。

【図10】本発明に係るマイクロチューブルハニカム炭素体にロジウム触媒をコートしたものに対する実施例を示す図である(EDX結果)。

【図11】本発明に係るマイクロチューブルハニカム炭素体を用いて構成されたマイクロチューブル反応器モジュールの実際全景である。

【符号の説明】

【0082】

1 マイクロチューブル反応器モジュール

2 超小型ヒーター

3 クォーツ反応器

4 ガス移送管

5 蒸発用加熱ヒーター

6 反応用燃料

7 マイクロピペット

8 触媒溶液

9 シリンジ

10 マイクロ触媒反応装置

11 マイクロチューブルハニカム炭素体

12 マイクロチューブル

13 ナノ触媒

14 気密用接着剤

15 反応器枠

21 発熱部

22 リード線

51 制御装置

61 パージガス

62 反応ガス

71 光学接着剤

72 レーザー溶接

91 前駆体移送ガス

92 排気ガス

93 前駆体気化反応器

94 前駆体気化用加熱器

95 前駆体気化用加熱器制御装置

96 触媒前駆体

97 ユニオン

98 ラインヒーター

【技術分野】

【0001】

本発明は、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体およびその製造方法、前記マイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールおよびその製造方法、並びに前記マイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置に係り、さらに詳しくは、林産資源であるセルロース繊維を熱処理して新しい構造の炭化物を形成し、これを触媒支持体として用いてマイクロチューブル構造のマイクロ触媒反応装置を構成することに関する。

【背景技術】

【0002】

最近、林産資源を用いた研究が盛んに行われており、特にナノ技術(NT)、バイオ技術(BT)および環境技術(ET)と融合された先端新素材開発技術として、林産資源を活用しようとする試みが行われている。

【0003】

林産資源の活用例として最も著しい技術開発および応用分野は、セルロース繊維を用いた複合材料技術である。このような親環境高性能複合材料の開発のために、各国で先を争って技術開発を推進している。

【0004】

最近では、機械的特性を向上させるために、ナノスケールのセルロースナノ繊維を製造し、これを用いて複合材料を合成する研究が先進国を中心として行われている。林産資源を用いた技術は、前述した複合材料以外にも、ハイブリッドエネルギー素材や吸着剤、電極およびバッテリー用素材などにも応用可能である。

【0005】

しかし、林産資源を用いた研究は先進国でさえ未だ初期段階に止まっており、韓国では当該分野に対する技術開発の実績が殆どない実情である。

【0006】

前述したように林産資源を用いた分野に対する特許出願傾向が未だには確かな増加勢を見せていない。ところが、米国を始めとしたヨーロッパ国家の最近の研究動向を考察すると、2005年以後から小幅の増加勢を見せており、ナノ/バイオ技術およびエネルギー/環境技術に対する需要が急激に増加すると予想される2010以後には関連分野に対する技術開発が急激に増加勢を見せるだろうと判断される。

【0007】

最近、マイクロ触媒反応装置分野についての研究が続けられている。例えば、金属薄板にマイクロチャネルを加工し、これに触媒をコートして燃料電池用反応装置または熱交換器に適用した実施例もある。

【0008】

このようなマイクロ反応装置は、電子機器部品および小型エネルギーシステムに適用するために、例えば燃料電池技術、水素リフォーマー装置技術、マイクロ熱交換器技術などの多様な分野で活用されており、その応用分野および市場性が無限である。

【0009】

ところが、既存技術の場合、マイクロチャネルを構成するために必要な作業工程、例えばチャネル加工工程、触媒コーティング工程、焼成、反応装置接合工程などが非常に複雑であり、それぞれのチャネルが単チャネルから構成されるため、チャネルの大きさおよび触媒をコートすることが可能な担持量などに限界があって、それだけ装置の小型化および効率向上を実現することが容易ではないという問題点がある。

【0010】

しかも、本発明のような例えばセルロース繊維などの林産資源を用いた触媒支持体、マイクロ触媒反応装置、および関連応用分野に関する技術は未だ報告されたことがない。

【発明の開示】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、かかる問題点を解決するためのもので、その目的は、高温で炭化したセルロース繊維の独特な構造を用いたメソ気孔を持つマイクロチューブルハニカム炭素体を提供することにある。

【0012】

本発明の他の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体の製造方法を提供することにある。

【0013】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供している。

【0014】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供することにある。

【0015】

本発明の別の目的は、高温で炭化したセルロース繊維の独特な構造を用いたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いた超小型システムに適用可能なマイクロ触媒反応装置を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を制御しながら水素を供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法を提供する。

【0017】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体において、前記方法によって製造された、内部に数十個のマイクロチューブルを持つセルロースマイクロ繊維が炭化して形成されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を提供する。

【0018】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、触媒溶液を作って分散させる段階と、前記方法によって製造されたマイクロチューブルハニカム炭素体における、流体の流れと接触する内部表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階と、マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒がコートされた炭化物の表面を還元させる段階と、還元処理されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器の枠を組み立てして気密する段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供する。

【0019】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの別の製造方法において、前記方法によって製造されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階と、気相蒸着システムを構成し、マイクロチューブルハニカム炭素体の流体の流れと接触する内部表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階と、マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒のコートされた炭化物の表面を還元させる段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法を提供する。

【0020】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、前記マイクロチューブルハニカム炭素体における、流体の流れと接触する内部表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階を含むマイクロチューブル反応器モジュールの製造方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供する。

【0021】

また、本発明は、マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、前記マイクロチューブルハニカム炭素体の流体の流れと接触する内部表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階を含むマイクロチューブル反応器モジュールの製造方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを提供する。

【0022】

また、本発明は、マイクロ触媒反応装置において、セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体の周りに接着剤で反応器枠を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュールと、前記マイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーターと、マイクロチューブル反応器モジュールに反応用燃料、および内部をパージするガスを供給するように流路が設けられて連結された移送管と、マイクロチューブル反応器モジュールに供給される反応用燃料が液体の場合、これを気化させるために、マイクロチューブル反応器モジュールに連結された移送管の一部区間に設置された蒸発用加熱ヒーターと、蒸発用加熱ヒーターの温度を制御する制御装置と、マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器とを含んでなることを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置を提供する。

【発明の効果】

【0023】

本発明は、最近様々な分野で研究、活用されているセルロース物質に関する応用分野であって、多様な構造の炭化物を得ることが可能なバイオ物質であるセルロース繊維から、非常に簡単な方法によって、炭素素材のメソ気孔の表面特性を持つマイクロチューブルチャネル構造を形成することができるという利点、およびこれを触媒支持体として用いて大型触媒燃焼装置だけでなく、小型エネルギーシステム分野に適用可能なマイクロ反応装置を構成することができるという利点を持つ。

【0024】

特に、最近、マイクロ反応装置は、電子機器部品および小型エネルギーシステムに適用するために燃料電池技術、水素リフォーマー装置技術、マイクロ熱交換器技術などの多様な分野で活用されており、その応用分野および市場性が無限である。

【0025】

ところが、既存技術の場合、マイクロチャネルを構成するために必要な作業工程、例えばチャネル加工工程、触媒コーティング工程、焼成、反応装置接合工程など、完成のために必要な作業工程が非常に複雑であり、それぞれのチャネルが単チャネルから構成されるため、チャネルの大きさおよび触媒をコートすることが可能な担持量などに限界がって、それだけ装置の小型化および効率向上を実現することが容易ではなかった。

【0026】

このような側面からみるとき、本反応装置の場合、反応素材として用いられるセルロース炭化物は生成することが非常に簡単であり、それ自体のみでも小さくて多い数のマイクロチューブルチャネルから構成されている表面に、メソ気孔を有するマイクロハニカム構造を持つため、同一面積対比多くの触媒を担持することができるため、それだけ反応効率を最大化させることができるという利点を持っている。

【0027】

したがって、セルロース炭化物を用いた本発明のマイクロ触媒反応装置は、マイクロハニカム構造を持つ新規構造のセルロース炭化物を生成するという意味以外にも、例えばエタノールなどのバイオマスを燃料として用いた超小型スチーム水素リフォーマー装置、燃料電池反応装置、200℃未満で運転可能なVOCおよび低濃度水素処理装置、マイクロ熱交換器、天然ガス改質装置などの応用分野に活用可能であろうと期待される有用な発明であって、産業上その利用価値が非常に期待される発明である。

【発明を実施するための最良の形態】

【0028】

本発明は、新規の触媒支持体として広く使用可能な新規構造の炭化物を林産資源であるセルロース繊維から生産する技術に関する内容を含んでおり、このような技術を用いてバイオマスを用いた水素生産用マイクロ触媒反応装置、マイクロ熱交換用マイクロ触媒反応装置、燃料電池システム用マイクロ触媒反応装置、VOC処理および感応用マイクロ触媒反応装置など多様な特殊応用分野で適用可能なマイクロ触媒反応装置に関する。

【0029】

最近、関連応用分野に対し、マイクロ触媒反応装置に関する研究が続けられている。金属薄板にマイクロチャネルを加工し、このマイクロチャネルに触媒をコートして燃料電池用反応装置または熱交換器に適用した実施例もある。ところが、本発明で試みたセルロース繊維を用いたマイクロ触媒反応装置は、初めて試みられる技術であり、特にその装置を構成する方法および触媒コーティング方法は非常に独創的である。また、本発明のマイクロ触媒反応装置は、同一の大きさ対比既存のマイクロ触媒に比べて触媒の担持量を大きく増大させ、反応効率を非常に向上させることができるという特徴がある。

【0030】

本発明は、高温の無酸素雰囲気における熱処理が行われる。雰囲気ガスとして水素を用いて、セルロース繊維に残存する酸化物質を還元させた。セルロース繊維の炭化のための温度を最大1500℃まで制御することにより、各応用分野に適した触媒反応の際に炭化物に対する損傷が発生しないようにした。

【0031】

また、多くのマイクロチューブルが存在するマイクロハニカム構造に、例えばニッケルなどの金属触媒だけでなく、例えばロジウム、パラジウム、白金などの貴金属触媒を均一にコートするために、マイクロチューブの毛細管現象(capillary force)とマイクロハニカムの上、下段の圧力勾配を適切に混用する方法を提示し、別の触媒コーティング方法である気相蒸着触媒コーティング方法を行った。また、5〜10μmのマイクロチャネルが数十個存在する直径200〜600μmのマイクロハニカムを反応器の内部に取り付けた後、これを固定し気密(sealing)する作業に対する新しい工程が試みられた。

【0032】

以下、本発明の実施例である構成およびその作用を添付図面に連係させて詳細に説明する。

【0033】

図1は本発明に係るマイクロ触媒反応装置10の全体的な概略図およびマイクロチューブル反応器モジュールの詳細図を示す。図1に示すように、マイクロ触媒反応装置10は、セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体11の周りに接着剤14で反応器枠15を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュール1と、このマイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーター2と、マイクロチューブル反応器モジュールに反応用燃料6、および内部をパージするガス61を供給するように流路が設けられて連結された移送管4と、マイクロチューブル反応器モジュール1に供給される反応用燃料6が液体の場合、これを気化させるために、マイクロチューブル反応器モジュール1に連結された移送管4の一部区間に設置された蒸発用加熱ヒーター5と、蒸発用加熱ヒーター5の温度を制御する制御装置51と、マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器3とから構成される。

【0034】

前記反応用燃料6は、例えばVOCガス、水素ガス、天然ガスなどの気体と空気との混合ガス、または例えばエタノールまたはメタノールなどの液体燃料を使用することができる。この際、例えばVOCガスや水素などの気体燃料を使用する場合、反応のために空気との混合が必須的であるが、この場合にはマイクロチューブルハニカム炭素体11が炭素成分であって300℃以上で燃焼反応が行われる場合、支持体の構造が酸化して本来の構造を維持することが難しいおそれがあるので、それ以下の温度条件で応用可能な低温用VOC処理装置、低温用水素反応装置の分野に適用することができる。ところが、同じ天然ガスなどの気体燃料の改質反応などに適用するときは、1000℃未満の高温反応でも使用可能である。

【0035】

また、例えばエタノールやメタノールなどの液体燃料を改質反応に使用する場合には、これを気化させて反応装置へ供給する装置が必要である。図示の如く、蒸発用加熱ヒーター5とその制御装置51はこのための目的で構成されることを特徴とする。このように例えばエタノールやメタノールなどのバイオマス燃料を使用することが可能な分野としては、バイオマススチームリフォーマー装置分野や燃料電池分野などがある。

【0036】

したがって、本発明において、マイクロチューブルハニカム炭素体11は、最大1500℃、好ましくは500〜900℃まで水素熱処理して生成されたものであって、活用可能温度範囲が高いが、反応条件が酸化雰囲気の場合、炭素が酸化し或いは構造的な欠陥を示すおそれがあるので、炭素酸化温度以下で使用可能な低温用反応装置には殆ど活用が可能である。

【0037】

マイクロチューブル反応器モジュール1は、マイクロチューブルハニカム炭素体11と、反応器を固定させ、ガス移送管と連結させるための反応器枠5と、前記マイクロチューブルハニカム炭素体と前記反応器枠間の間隙を埋め、反応装置システムにおける気密を目的とした接着剤14とから構成される。

【0038】

マイクロチューブルハニカム炭素体11は数十個のマイクロチューブル構造のチャネル12からなる。各マイクロチューブルは、5〜10μmの直径を有し、その表面には多様な種類の金属および貴金属触媒がコートされる。

【0039】

反応器枠15は、主に金属成分を使用し、SUS材質が代表的に用いられる。反応器枠15の大きさはマイクロチューブルハニカム炭素体11の大きさによって少しずつ異なるが、マイクロチューブルハニカム炭素体11の外径が200〜600μmの場合、内径500〜900μmの円形管を使用する。また、反応器枠15の材料として使用可能な材質にはセラミックもある。

【0040】

マイクロチューブル反応器モジュール1の気密のために用いられる接着剤14は、300℃未満の低温用としては光学接着剤やエポキシ系列の接着剤などがあり、300℃以上の高温用としてはセラミック接着剤などがある。

【0041】

このように構成されたマイクロチューブル反応器モジュール1のアスペクト比の場合、大きいアスペクト比を持つマイクロチューブルハニカム炭素体11の生成が可能なので、最大100までも可能である。

【0042】

図1において、未説明符号22はリード線であり、62は反応ガスである。

【0043】

図2は本発明に係るセルロースからマイクロチューブルハニカム炭素体11を生成し、これを用いてマイクロ触媒反応装置を構成することに対する全般的な順序図であるが、マイクロチューブルハニカム炭素体を生成する方法から最終マイクロ触媒反応装置を構成する段階まで示している。

【0044】

前半部に説明された段階は、林産資源であるセルロース繊維から新しい構造のマイクロチューブルハニカム炭素体を生成する段階でセルロースを洗浄乾燥させ、反応装置に入れた後、反応装置の温度を最大1500℃、好ましくは500〜900℃の範囲で調節しながら水素のみを雰囲気ガスとして用いて熱処理して生産する方法を示す。

【0045】

このように生産された新しい構造のマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを作る方法は、生成されたマイクロチューブルハニカム炭素体の表面に様々な種類の金属および貴金属触媒をマイクロスケールで毛細管現象と上下段の圧力差異原理を用いて均一にコートして還元焼成し、このように準備された試料を用いてマイクロチューブル反応器モジュールを組み立てする方法である。

【0046】

また、このように製造されたマイクロチューブル反応器モジュールを用いて触媒反応装置を作る方法は、マイクロチューブル反応器モジュールのみを局部的に加熱することが可能な超小型ヒーター、およびその他の付帯装置、例えば反応用燃料供給装置、パージガス供給装置、および液体燃料蒸発用加熱装置などを備えて構成する。

【0047】

次に、前述したそれぞれの段階を含む全体段階別の方法について説明する。

【0048】

蒸留水溶液に準備されたセルロース繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、セルロースマイクロ繊維を高温の反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、反応装置の温度を最大1500℃、好ましくは500〜900℃の範囲で制御しながら水素のみを熱処理用ガスとして供給して熱処理する段階と、前記熱処理した試料を最終的に得てサンプリングする段階と、例えばニッケルなどの金属触媒、および例えば白金、パラジウム、ロジウムなどの貴金属触媒よりなる群から選ばれたいずれか一つで触媒溶液(触媒の濃度は蒸留水中に0.01〜1molとなるように調節)を作って分散させる段階と、前記ナノ触媒の分散した混合溶液をマイクロピペットに入れて一滴ずつ形成した後で一方側に位置させ、反対方側には、もう一つのマイクロピペットに前記生成されたマイクロチューブルハニカム炭素体を入れて光学接着剤でマイクロピペットとマイクロチューブルハニカム炭素体との間隙を気密したものを位置させた後、マイクロチューブルハニカム炭素体の毛細管現象と真空ポンプを用いて前記マイクロチューブルハニカム炭素体の両端に圧力勾配を形成し、一方側のマイクロピペットに露結した触媒溶液を吸入し、反対方側のマイクロピペットに固定されたマイクロチューブル内に触媒をコートするが、これらの過程を繰り返し行うことにより、マイクロチューブルの表面に触媒をコートする段階と、こうして得たマイクロチューブルハニカム炭素体11を乾燥させた後、還元雰囲気中で、触媒がコートされたマイクロチューブルハニカム炭素体11の表面を還元させる段階と、還元処理されたマイクロチューブルハニカム炭素体を、セラミック接着剤で充填された、半分に加工された反応器枠に入れた後、この反応器枠に、別のセラミック接着剤で充填された、半分に加工された反応器枠を覆って乾燥させる段階と、反応器枠15の材質であるSUSの場合には、乾燥したマイクロチューブル反応器モジュールの全ての隙間をレーザー溶接によって気密し、セラミックの場合には、全ての隙間を高温セラミック接着剤で気密する段階と、気密まで完成したマイクロチューブル反応器モジュールをガスおよび燃料移送管にそれぞれ連結し、マイクロチューブル反応器モジュールの超小型加熱ヒーター、各種供給装置、液体燃料の場合に蒸発用加熱装置などの付帯装備を備えて最終マイクロ触媒反応装置を構成する段階とを含んでなる。

【0049】

補充説明すると、前記マイクロチューブルハニカム炭素体を生成するために、まずセルロースマイクロ繊維を用意する。様々なセルロースマイクロ繊維が使用できるが、師管に師板が多いものは流体の流れに大きい圧力勾配を発生させるおそれがあり、時には流体の流れ自体を妨害するおそれがある。よって、水管(マイクロチューブル)の構成が多い植物を用いた方が有利である。

【0050】

本発明では、セルロースマイクロ繊維として、好ましくはヘネッケン(henequen)またはエノコログサ(setaria viridis)を使用した。

【0051】

図3は本発明に係るマイクロチューブルハニカム炭素体の表面に毛細管現象と圧力差を用いて触媒溶液をコートする方法を示す詳細図、図4は本発明に係るマイクロチューブルハニカム炭素体の表面に気相蒸着方法を用いて触媒をコートする方法を示す詳細図であるが、ナノ触媒溶液8が準備されると、図2の段階で作られたマイクロチューブルハニカム炭素体11に触媒をコートすればよい。また、触媒をコートする方法としては、触媒溶液8による方法以外にも、触媒前駆体を気相蒸着させる方法が提示できる。

【0052】

まず、第1の方法は、マイクロチューブル構造の毛細管現象および両端間の圧力勾配を用いて液体触媒溶液8をマイクロチューブルの表面にコートする方法である。このコーティング方法は、図3の如き手続きで行われるが、まず、図2で準備された、セルロース繊維を熱処理して得られたマイクロチューブハニカム炭素体11の一端をマイクロピペット7に入れる。マイクロピペット7は、略1000μM程度のものを使用するが、この際、ピペット7とマイクロチューブルハニカム炭素体11の気密のために光学接着剤71を使用する。光学接着剤71を間隙に塗布した後、UVを照射して堅く固める。この過程が終わると、もう一つのマイクロピペット7に、準備された触媒溶液8を入れ、注射器で少しずつ圧力を加えてピペット7の先端に液滴がつくようにする。この際、マイクロハニカム炭素体11が取り付けられた他のマイクロピペット7の先端を、触媒溶液8の液滴がついているピペット7と近く位置する。その後、マイクロチューブルハニカム炭素体11が取り付けられた他のマイクロピペット7に真空ポンプを連結して圧力差異を発生させると、マイクロチューブルの毛細管現象と上・下端間の圧力差異によって自然に触媒溶液8がマイクロチューブルハニカム炭素体11に流入し、この過程で触媒がマイクロチューブルハニカム炭素体11のチューブル表面にコートされる。この際、作用する圧力は1mbar以下にする。圧力を限定した理由は、圧力条件によってコーティング特性が異なり、あまり高い圧力条件ではマイクロチューブル構造が破壊されるおそれがあるためである。コーティング過程の以後には常温で乾燥させる。これらの過程を繰り返し行うことにより、マイクロチューブルハニカム炭素体11への触媒コーティングを完成する。

【0053】

第2の方法は、触媒前駆体96を用いてマイクロチューブルハニカム炭素体11の表面にナノ触媒13粒子を気相蒸着する方法であって、図4に示す。

【0054】

このような方法を行うためには、図5で後述される触媒をコートし、マイクロチューブル反応器モジュール1を構成する順序とは反対に、まずマイクロチューブル反応器モジュール1を構成し、これを用いて触媒を気相蒸着する順序で行う。

【0055】

すなわち、マイクロチューブルハニカム炭素体11を構成するにおいて、触媒がコートされていないマイクロチューブルハニカム炭素体11を使用し、このように構成されたマイクロチューブル反応器モジュール1を用いて図面の如くシステムを構成する。

【0056】

図示したようにコートするシステムは、気化した前駆体を移送するガス91、前駆体容器として用いられる前駆体気化反応器93、前駆体気化用加熱器94、マイクロチューブル反応器モジュール1、超小型ヒーター2、およびラインヒーター98から構成される。

【0057】

前記で気化した前駆体を移送するガス91としては窒素ガスを使用する。前駆体気化反応器93は、クォーツ材質のものを使用し、制御装置95によって温度が制御される。制御温度は前駆体の種類によって異なるが、約50〜100℃の範囲内で制御される。

【0058】

前駆体気化反応器93とガス移送ラインは、ユニオン97で連結されて気密される。

【0059】

ラインヒーター98は、気化した触媒前駆体96がマイクロチューブル反応器モジュール1に到着する前にラインに蒸着されないように前駆体気化温度と同一の温度に維持させる役割を果たす。マイクロチューブル反応器モジュール1の温度は超小型ヒーター2によって制御される。マイクロチューブル反応器モジュール1の温度が70〜150℃の範囲で制御できるように、ヒーター2に供給される電力を調節する。

【0060】

図5は本発明に係る触媒がコートされたマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを構成する方法に対する詳細図である。次に、これについて順序通りに説明する。

【0061】

まず、触媒のコートされたマイクロチューブルハニカム炭素体11と反応器枠15を準備する。

【0062】

準備された反応器枠15の場合、半分に加工して準備するが、その理由は、原型そのままの反応器枠15の場合、マイクロサイズにおいて、マイクロチューブルハニカム炭素体11と反応器枠15間の間隙を気密するために使用される接着剤が表面張力によって反応器枠15内に流入するのに難しさがあるためである。したがって、気密剤として用いられる接着剤が全てのマイクロチューブルハニカム炭素体11の表面と反応器枠15との間に均一に塗布できるように、反応器枠15を半分に加工して準備する。

【0063】

準備された反応器枠15に接着剤入りシリンジ9を用いて接着剤14を均一に塗布した後、完全に固まる前に、準備されたマイクロチューブルハニカム炭素体11を、接着剤が塗布された片方の反応器枠15に入れる。一方、他方の反応器枠15にも接着剤14を均一に塗布した後、これをマイクロチューブルハニカム炭素体11が接着された片方の反応器枠15と結合させて固めると、マイクロチューブル反応器モジュール1の草案が完了する。

【0064】

接着剤で接着した後で固める過程は、100〜150℃(このような温度で乾燥の際に接着状態が最も良かった)の温度条件で24時間(24時間より少なければ、接着剤の乾燥状態が不完全である、よって、24時間以上十分に乾燥させなければ接着状態が良くない)以上乾燥させる。このように完了したマイクロチューブル反応器モジュール1の草案は、気体の完全な気密のために、開かれた間隙を全て接着する。

【0065】

この際、反応器枠15の材料がSUSの場合には、レーザー溶接72によって気密する。この過程が終わると、マイクロチューブル反応器モジュール1の製作が完了する。完成したマイクロチューブル反応器モジュール1をガス移送管4に連結してレーザー溶接72によって気密すれば、工程が完了する。もし反応器枠15の材料がセラミック材料の場合には、さらに高温用セラミック接着剤を用いて、仕上げられていない全ての隙間を気密してマイクロチューブル反応器モジュール1を完成し、これをガス移送管4に連結すればよい。

【0066】

前述したように触媒コーティングとマイクロチューブル反応器モジュール1の構成が完成すると、触媒反応用超小型ヒーター2をマイクロチューブル反応器モジュール1に取り付ける。図6は本発明に係るマイクロ触媒反応装置10を加熱するための超小型加熱ヒーター2に関する実際写真および適用方式に関する概略図である。図6を参照すると、超小型ヒーター2は、マイクロチューブル反応器モジュール1に接触する発熱部21と、両端で連結されたリード線22とから構成されるが、超小型ヒーター2の発熱部21は、白金またはニッケル+クロム合金、カンタルなどの材質が使用される。発熱部は、特に発熱の際に相互間の接触が発生してもショートが生じないように薄い酸化膜を形成する。完成した超小型ヒーター2は、図示の如く、マイクロチューブル反応器モジュール1を包む形状に構成するが、長さはマイクロチューブル反応器モジュール1のアスペクト比によって少しずつ異なり、略2〜10mmの範囲内で調節される。

【0067】

前述したように触媒反応用超小型ヒーター2をマイクロチューブル反応器モジュール1に取り付け、図1に示したような反応用燃料6、蒸発用加熱装置5などの付帯装置を連結すると、マイクロ触媒反応装置10の構成が完了する。

【0068】

以下、本発明の好適な実施例について説明する。

【実施例1】

【0069】

図7は本発明に係るマイクロ反応装置10を加熱するための超小型ヒーター2の実施例である。超小型ヒーター2の発熱部21は、1.5mmの直径、2mmの長さに製作された。発熱部の材質は、ニッケルとクロムの合金から構成される。発熱部は、電源を供給するリード線22と連結されており、相互間の接触時にもショートが生じないように酸化膜処理を施した。

【0070】

測定された結果は、ヒーターに供給される電力に対するマイクロチューブル反応器モジュール1の実際内部の温度を示す。実際、マイクロチューブル反応器モジュール1の内部温度を測定するために、マイクロチューブル反応器モジュール1と同一サイズのSUS管をヒーターの内部に取り付け、その中心にk型の熱電対を設置して温度を測定した。測定結果、略2.5Wの電力によって数秒のみでマイクロチューブル反応器モジュール1の内部温度を300℃程度に加熱することができるものと確認され、本発明のマイクロ触媒反応装置10に適した加熱システムであることが確認された。

【実施例2】

【0071】

図8は本発明に係るヘネッケン(henequen)またはエノコログサ(setaria viridis)に対する水素雰囲気高温熱処理の実施例であって、マイクロチューブルハニカム炭素体11の断面と本体に対するSEMイメージを示す。

【0072】

実験は900℃で行われ、水素ガスが雰囲気ガスとして100%供給された。加熱時間は35℃/minとし、900℃で30分間維持した。水素は温度上昇時点から冷却し、実験が終了するまで供給した。

【0073】

実験結果、(a)での如く、ヘネッケン原試料の形状が大きく損傷せず、炭化したものと確認された。

【0074】

(b)は熱処理された試料の断面を示す。原試料に比べて非常に綺麗に処理されたことが確認された。また、直径略5〜20μmのマイクロチューブル構造を持つと確認された。

(c)はエノコログサ(setaria viridis)の熱処理後の形状であって、構造的損傷が観察されなかったが、表面に非常に小さい微細細孔があるものと確認された。(d)での如く、断面に対する観察結果サイズはヘネッケンの場合と大きい差異を示していないが、それぞれのマイクロチューブル構造間の膜の厚さがヘネッケンのものより薄いと確認された。構成成分の大部分はいずれも炭素であると確認された。

【実施例3】

【0075】

図9は本発明に係るセルロース繊維の温度条件による水素熱処理によって得た新規構造の炭化物11の実施例であり、ラマン(Raman)分析結果を示す。図9から分析されたピークはそれぞれ1350cm-1と1580cm-1の付近で最も強い強度を示すものと確認された。この位置で、結果はそれぞれD−line(Disordered line)とG−line(Graphite line)を示し、これは一般に炭素よりなる物質から観察される。大体的に温度条件によってそれぞれのピークの傾向が少しずつ変化するものと判断される。500℃では木炭からよく見られる無晶質炭素と類似の傾向を示したが、温度が増加するほどD−lineのピークが大きいが、グラファイト化された炭素から観察される炭素物質に対する値に変化する傾向を示す。1500℃では不規則(disorder)結晶が含まれた多重壁炭素ナノチューブの結晶構造と類似の炭素構造特性を示すことからみて、熱処理されたセルロース繊維の表面が一部グラファイト化されたものと予測された。

【実施例4】

【0076】

図10は本発明に係るマイクロチューブルハニカム炭素体11にロジウム触媒をコートしたものに対する実施例であって、EDX結果を示す。触媒のコーティングのために、塩化ロジウム水和物が蒸留水に0.05mol%で溶解された触媒溶液8を準備する。触媒をコートする方法は、図3で提示されたものと同一の方法で行われた。触媒をコートするために加圧された真空圧力は1mbarとし、この圧力条件、常温で1回コートし、10秒間同一の条件で乾燥させ、さらにこの過程を10回以上繰り返し行うことにより、コーティングを行った。コーティングが仕上げられた後は還元炉に入れ、500℃にて水素雰囲気中で約1時間還元処理した。

【0077】

グラフに挿入された絵は、触媒がコートされた後、マイクロチューブルハニカム炭素体11に対するSEMイメージを示す。マイクロチューブル構造にロジウム触媒の薄い層が形成されたことを確認することができる。また、その結果はEDX結果から確認された。

【0078】

(実施例5)

図11は本発明に係るマイクロチューブルハニカム炭素体11を用いて構成されたマイクロチューブル反応器モジュール1の実際全景である。ここで、反応器枠15は、SUSであって、1.5mmの外径、900μmの内径、2mmの長さを持つものが使用された。

【0079】

中心に取り付けられたマイクロチューブルハニカム炭素体11は、実施例2で得られたエノコログサ(setaria viridis)の熱処理試料を使用した。使用されたエノコログサのマイクロチューブルハニカム炭素体11は、600μmの直径および2mmの長さを持つものが使用された。マイクロチューブルハニカム炭素体11とSUS反応器枠15間の間隙は1300℃の高温用セラミック接着剤が使用された。接着剤による気密は図5で説明された通りに行われた。その後、接着し、100℃で24時間乾燥させた。

【0080】

本発明は上述した特定の好適な実施例に限定されない。当該分野における通常の知識を有する者であれば、請求の範囲で請求する本発明の要旨から外れることなく、多様な変形実施を加え得るのは勿論のこと、そのような変形は請求の範囲に記載された範疇内にある。

【図面の簡単な説明】

【0081】

【図1】本発明に係るマイクロ触媒反応装置の全体的な概略図およびマイクロチューブル反応器モジュールを示す詳細図である。

【図2】本発明に係るセルロースからマイクロチューブルハニカム炭素体を生成し、これを用いてマイクロ触媒反応装置を構成することを示す順序図である。

【図3】本発明に係るマイクロチューブルハニカム炭素体の表面に毛細管現象と圧力差を用いて触媒溶液をコートする方法を示す詳細図である。

【図4】本発明に係るマイクロチューブルハニカム炭素体の表面に気相蒸着方法を用いて触媒をコートする方法を示す詳細図である。

【図5】本発明に係る触媒がコートされたマイクロチューブルハニカム炭素体を用いてマイクロチューブル反応器モジュールを構成する方法を示す詳細図である。

【図6】本発明に係るマイクロ反応装置加熱用超小型加熱ヒーターに関する実際写真および適用方式に関する概略図である。

【図7】本発明に係るマイクロ反応装置加熱用超小型加熱ヒーターの実施例を示す図である。

【図8】本発明に係るヘネッケン(henequen)とエノコログサ(setaria viridis)に対する水素雰囲気高温熱処理の実施例を示す図である(マイクロチューブルの断面と本体に対するSEMイメージである)。

【図9】本発明に係るヘネッケンセルロース繊維の温度条件による水素熱処理によって得た新規構造の炭化物に対する実施例を示す図である(ラマンスペクトル)。

【図10】本発明に係るマイクロチューブルハニカム炭素体にロジウム触媒をコートしたものに対する実施例を示す図である(EDX結果)。

【図11】本発明に係るマイクロチューブルハニカム炭素体を用いて構成されたマイクロチューブル反応器モジュールの実際全景である。

【符号の説明】

【0082】

1 マイクロチューブル反応器モジュール

2 超小型ヒーター

3 クォーツ反応器

4 ガス移送管

5 蒸発用加熱ヒーター

6 反応用燃料

7 マイクロピペット

8 触媒溶液

9 シリンジ

10 マイクロ触媒反応装置

11 マイクロチューブルハニカム炭素体

12 マイクロチューブル

13 ナノ触媒

14 気密用接着剤

15 反応器枠

21 発熱部

22 リード線

51 制御装置

61 パージガス

62 反応ガス

71 光学接着剤

72 レーザー溶接

91 前駆体移送ガス

92 排気ガス

93 前駆体気化反応器

94 前駆体気化用加熱器

95 前駆体気化用加熱器制御装置

96 触媒前駆体

97 ユニオン

98 ラインヒーター

【特許請求の範囲】

【請求項1】

マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、

蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、

セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、

反応装置の温度を500〜1500℃の範囲で制御しながら水素のような還元ガスを供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項2】

ヘネッケン(henequen)またはエノコログサ(setaria viridis)のようなセルロース繊維を用いることを特徴とする、請求項1に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項3】

セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を触媒支持体として用いることを特徴とする、請求項1に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項4】

マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体において、

請求項1または請求項2に記載の方法によって製造された、内部に数十個のマイクロチューブルを有し、表面にはメソ気孔を有するセルロースマイクロ繊維が炭化して形成されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体。

【請求項5】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、

触媒溶液を作って分散させる段階と、

請求項1または請求項2に記載の方法によって製造されたマイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階と、

マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒がコートされた炭化物の表面を還元させる段階と、

還元処理されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項6】

前記触媒溶液を作って分散させる段階では、

ニッケル、白金、パラジウムおよびロジウムからなる金属および貴金属触媒群の中から選ばれた少なくとも一つを一定の濃度で蒸留水に分散させた触媒溶液(濃度は0.1〜1mol%)を用いてコートすることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項7】

前記マイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒が分散している金属触媒溶液をコートする段階では、

前記ナノ触媒の分散した混合溶液をマイクロピペットに入れて一滴ずつ形成した後、一方側に位置させ、

反対方側には、もう一つのマイクロピペットに前記生成されたマイクロチューブルハニカム炭素体を入れて光学接着剤でマイクロピペットとマイクロチューブルハニカム炭素体との間隙を気密したものを位置させた後、

マイクロチューブルハニカム炭素体の毛細管現象と真空ポンプを用いて前記炭素体の両端に圧力勾配を形成し、一方側のマイクロピペットに露結した触媒溶液を吸入することにより、反対方側のマイクロピペットに固定されたマイクロチューブル内に触媒をコートし、

これらの過程を繰り返し行うことにより、マイクロハニカムチューブルの表面に触媒をコートすることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項8】

前記還元処理されたマイクロチューブルハニカム炭素体に接着剤を用いて反応器枠を組み立てして気密する段階は、

還元処理されたマイクロチューブルハニカム炭素体を、接着剤で充填された、半分に加工された反応器枠に入れる段階と、

前記反応器枠に、別のセラミック接着剤で充填された、半分に加工された反応器枠を覆って100〜150℃で24時間以上乾燥させる段階と、

乾燥後、開けられた間隙を、反応器枠材質が非金属の場合には接着剤で接着し、反応器枠材質が金属の場合にはレーザー溶接によって気密し、反応器枠材質がセラミックの場合には高温用セラミック接着剤で気密する段階とを含んでなることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項9】

前記接着剤として、300℃未満ではエポキシ系列の接着剤を用い、300℃以上の高温ではセラミック接着剤を用いて、反応器モジュールの気密を仕上げることを特徴とする、請求項8に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロ反応器モジュールの製造方法。

【請求項10】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、

請求項1または請求項2に記載の方法によって製造されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階と、

気相蒸着システムを構成し、マイクロチューブルハニカム炭素体の流体流れと接触する表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階と、

マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒のコートされた炭化物の表面を還元させる段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項11】

前記触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階に採用される気相蒸着システムは、

気化した前駆体を移送するガスと、

ガスによって移送された、気化した前駆体を蓄える容器として用いられる前駆体気化反応器と、

前駆体気化反応器の温度を制御する制御装置と、

気化した触媒前駆体がマイクロチューブル反応器モジュールに到着する前にラインに蒸着されないように前駆体気化温度と同一の温度に維持させるラインヒーターと、

加熱された前駆体が通過するマイクロチューブル反応器モジュールの温度を制御しながら加熱する超小型ヒーターとを含んでなることを特徴とする、請求項10に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項12】

前記触媒前駆体の気化温度は50〜100℃の範囲で制御し、触媒前駆体がマイクロチューブルハニカム炭素体に気相蒸着される温度は70〜150℃の範囲で制御することを特徴とする、請求項11に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項13】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、

請求項7に記載の方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュール。

【請求項14】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、

請求項12に記載の方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュール。

【請求項15】

マイクロ触媒反応装置において、

セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュールと、

前記マイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーターと、

マイクロチューブル反応器モジュールに反応用燃料、および内部をパージするガスを供給するように流路が設けられて連結された移送管と、

マイクロチューブル反応器モジュールに供給される反応用燃料が液体の場合、これを気化させるために、マイクロチューブル反応器モジュールに連結された移送管の一部区間に設置された蒸発用加熱ヒーターと、

蒸発用加熱ヒーターの温度を制御する制御装置と、

マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器とを含んでなることを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項16】

前記マイクロチューブル反応器モジュールは、請求項10に記載のマイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒の分散した金属触媒溶液がコートされたことを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項17】

前記マイクロチューブル反応器モジュールは、請求項14に記載のマイクロチューブルハニカム炭素体の流体流れと接触する表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒がコートされたことを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項18】

前記反応用燃料は、200℃未満の低温酸化反応の場合にはVOCガスまたは水素のような気体と空気との混合ガスであり、或いは200℃以上1000℃未満の高温無酸素雰囲気反応の場合には天然ガス、およびエタノールまたはメタノールのような液体燃料であることを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項1】

マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体の製造方法において、

蒸留水溶液にセルロースマイクロ繊維を十分に濡らしながら洗浄し、常温で乾燥させる段階と、

セルロースマイクロ繊維を高温の熱処理用反応装置に入れて装置内の残存酸素を真空ポンプで除去する段階と、

反応装置の温度を500〜1500℃の範囲で制御しながら水素のような還元ガスを供給して熱処理する段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項2】

ヘネッケン(henequen)またはエノコログサ(setaria viridis)のようなセルロース繊維を用いることを特徴とする、請求項1に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項3】

セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を触媒支持体として用いることを特徴とする、請求項1に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体の製造方法。

【請求項4】

マイクロ触媒反応装置に用いられるマイクロチューブルハニカム炭素体において、

請求項1または請求項2に記載の方法によって製造された、内部に数十個のマイクロチューブルを有し、表面にはメソ気孔を有するセルロースマイクロ繊維が炭化して形成されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体。

【請求項5】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、

触媒溶液を作って分散させる段階と、

請求項1または請求項2に記載の方法によって製造されたマイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒の分散した金属触媒溶液をコートする段階と、

マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒がコートされた炭化物の表面を還元させる段階と、

還元処理されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階とを含む、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項6】

前記触媒溶液を作って分散させる段階では、

ニッケル、白金、パラジウムおよびロジウムからなる金属および貴金属触媒群の中から選ばれた少なくとも一つを一定の濃度で蒸留水に分散させた触媒溶液(濃度は0.1〜1mol%)を用いてコートすることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項7】

前記マイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒が分散している金属触媒溶液をコートする段階では、

前記ナノ触媒の分散した混合溶液をマイクロピペットに入れて一滴ずつ形成した後、一方側に位置させ、

反対方側には、もう一つのマイクロピペットに前記生成されたマイクロチューブルハニカム炭素体を入れて光学接着剤でマイクロピペットとマイクロチューブルハニカム炭素体との間隙を気密したものを位置させた後、

マイクロチューブルハニカム炭素体の毛細管現象と真空ポンプを用いて前記炭素体の両端に圧力勾配を形成し、一方側のマイクロピペットに露結した触媒溶液を吸入することにより、反対方側のマイクロピペットに固定されたマイクロチューブル内に触媒をコートし、

これらの過程を繰り返し行うことにより、マイクロハニカムチューブルの表面に触媒をコートすることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項8】

前記還元処理されたマイクロチューブルハニカム炭素体に接着剤を用いて反応器枠を組み立てして気密する段階は、

還元処理されたマイクロチューブルハニカム炭素体を、接着剤で充填された、半分に加工された反応器枠に入れる段階と、

前記反応器枠に、別のセラミック接着剤で充填された、半分に加工された反応器枠を覆って100〜150℃で24時間以上乾燥させる段階と、

乾燥後、開けられた間隙を、反応器枠材質が非金属の場合には接着剤で接着し、反応器枠材質が金属の場合にはレーザー溶接によって気密し、反応器枠材質がセラミックの場合には高温用セラミック接着剤で気密する段階とを含んでなることを特徴とする、請求項5に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項9】

前記接着剤として、300℃未満ではエポキシ系列の接着剤を用い、300℃以上の高温ではセラミック接着剤を用いて、反応器モジュールの気密を仕上げることを特徴とする、請求項8に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロ反応器モジュールの製造方法。

【請求項10】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールの製造方法において、

請求項1または請求項2に記載の方法によって製造されたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立てして気密する段階と、

気相蒸着システムを構成し、マイクロチューブルハニカム炭素体の流体流れと接触する表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階と、

マイクロチューブルハニカム炭素体を乾燥させた後、還元雰囲気中で、ナノ金属触媒のコートされた炭化物の表面を還元させる段階とを含むことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項11】

前記触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒をコートする段階に採用される気相蒸着システムは、

気化した前駆体を移送するガスと、

ガスによって移送された、気化した前駆体を蓄える容器として用いられる前駆体気化反応器と、

前駆体気化反応器の温度を制御する制御装置と、

気化した触媒前駆体がマイクロチューブル反応器モジュールに到着する前にラインに蒸着されないように前駆体気化温度と同一の温度に維持させるラインヒーターと、

加熱された前駆体が通過するマイクロチューブル反応器モジュールの温度を制御しながら加熱する超小型ヒーターとを含んでなることを特徴とする、請求項10に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項12】

前記触媒前駆体の気化温度は50〜100℃の範囲で制御し、触媒前駆体がマイクロチューブルハニカム炭素体に気相蒸着される温度は70〜150℃の範囲で制御することを特徴とする、請求項11に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールの製造方法。

【請求項13】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、

請求項7に記載の方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュール。

【請求項14】

マイクロ触媒反応装置に用いられるマイクロチューブル反応器モジュールにおいて、

請求項12に記載の方法によって製造されたことを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュール。

【請求項15】

マイクロ触媒反応装置において、

セルロースマイクロ繊維を熱処理して得られたマイクロチューブルハニカム炭素体の周りに接着剤を用いて反応器枠を組み立て・気密して製造され、供給された反応用燃料を触媒反応させるマイクロチューブル反応器モジュールと、

前記マイクロチューブル反応器モジュールのみを局部的に加熱し得るように巻かれた超小型ヒーターと、

マイクロチューブル反応器モジュールに反応用燃料、および内部をパージするガスを供給するように流路が設けられて連結された移送管と、

マイクロチューブル反応器モジュールに供給される反応用燃料が液体の場合、これを気化させるために、マイクロチューブル反応器モジュールに連結された移送管の一部区間に設置された蒸発用加熱ヒーターと、

蒸発用加熱ヒーターの温度を制御する制御装置と、

マイクロチューブル反応器モジュールの反応部分を全体的に固定させるクォーツ反応器とを含んでなることを特徴とする、セルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項16】

前記マイクロチューブル反応器モジュールは、請求項10に記載のマイクロチューブルハニカム炭素体の流体流れと接触する表面に、ナノ金属触媒の分散した金属触媒溶液がコートされたことを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項17】

前記マイクロチューブル反応器モジュールは、請求項14に記載のマイクロチューブルハニカム炭素体の流体流れと接触する表面に、触媒前駆体を用いて気相蒸着方式によってマイクロハニカムチューブルの表面に触媒がコートされたことを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【請求項18】

前記反応用燃料は、200℃未満の低温酸化反応の場合にはVOCガスまたは水素のような気体と空気との混合ガスであり、或いは200℃以上1000℃未満の高温無酸素雰囲気反応の場合には天然ガス、およびエタノールまたはメタノールのような液体燃料であることを特徴とする、請求項15に記載のセルロース繊維を熱処理して得られたマイクロチューブルハニカム炭素体を用いたマイクロチューブル反応器モジュールを用いたマイクロ触媒反応装置。

【図2】

【図5】

【図7】

【図9】

【図1】

【図3】

【図4】

【図6】

【図8】

【図10】

【図11】

【図5】

【図7】

【図9】

【図1】

【図3】

【図4】

【図6】

【図8】

【図10】

【図11】

【公開番号】特開2009−72761(P2009−72761A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2008−100162(P2008−100162)

【出願日】平成20年4月8日(2008.4.8)

【出願人】(508107087)コリア インスティチュート オブ エナジー リサーチ (6)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成20年4月8日(2008.4.8)

【出願人】(508107087)コリア インスティチュート オブ エナジー リサーチ (6)

【Fターム(参考)】

[ Back to top ]