セルロース/シリカ系無機物複合成型体およびそれらの製造法。

【課題】 セルロースとシリカを、過大なエネルギーを費やすことなく、両者が相互作用しながら複合化させ、且つ、有用な成型体に成形する方法を提供すること。

【解決手段】 セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体、及びセルロースの銅アンモニア溶液を用いる事を特徴とするそれらの製造方法。

【解決手段】 セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体、及びセルロースの銅アンモニア溶液を用いる事を特徴とするそれらの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天然の稲藁の構造成分であるセルロースと二酸化ケイ素(以下、単に酸化ケイ素、シリカ、又はSiO2 とも表記する。)の複合成型体を人工的に製造する方法に関し、しかも、複合溶液中のセルロース濃度を因子として、特定の構成成分比のセルロース/シリカ複合体中でセルロースとシリカが特異的相互作用をし、例えば、セルロース分の結晶性を高度に高めたり、逆に、無定形性を向上させるなど、産業上有用なセルロースとシリカ系無機物との複合成型体を提供するものである。

【背景技術】

【0002】

従来、高分子材料に微粒子のシリカを配合した高分子/シリカ混合成型体は良く知られているが、シリカ配合の目的が主高分子材料の成型時の摩擦軽減、あるいは混合体成型後に、シリカをアルカリ抽出して、高分子材料に多孔性を付与することにあり、高分子/シリカが相互作用し複合化して、何らかの特殊機能(例えば、高分子の結晶性制御、水処理による水の改質、アルコールなど有機溶媒の選択透過性付与)を有するものが、工業的に展開された例は無い。

前者の例としては、アラミド/濃硫酸溶液の液晶を利用したアラミドフィルム成型時に混合利用されており、その量も高分子に対し、精々数%でしかない。

後者の例としては、現在では、ポリエチレン系リチウム2次電池用のセパレーターの製造時に利用されている。

【0003】

また、かつては、マイクロクレーター繊維としてポリエステル繊維の表面多孔性を得る目的でポリエステル複合体からシリカを溶解除去する方法が用いられており、深い黒色の光沢を出すために、非常によく利用されてきた。

これらの例で高分子(ポリオレフィン、ポリエステルなど)とシリカは、殆ど相互作用することはなく、単にポリマーマトリックス中にシリカが微分散されているに過ぎない。言い換えれば、無機物の分散技術が高度化している現在では、どんな高分子にもシリカは、微分散し得ると言える。

【0004】

一方、シリカが高分子と単なる微分散でなく相互作用し複合化する例として、天然に産する稲藁が知られている。

稲藁の主成分はセルロースとシリカの複合体であり、勿論、他の成分も寄与しているが、セルロースとシリカは略略、化学量論的に複合化されているといわれている。最近の稲が強度不足で弱くなった背景として、シリカ不足があると推定されている。

地球上、もっとも生産量の高い高分子であるセルロースと、また、無機物として存在量最大のシリカとが、有効に相互作用しあい新規な複合体を形成できれば、地球規模での新材料の提供が可能である。

【0005】

ところで、セルロースとシリカ等の無機物との複合体は、僅かな親水性溶媒または疎水性溶媒をセルロースのガラス転移温度(Tg)低下剤として利用(特許文献1参照)すれば、ボールミル等の機械的混合で、粒子同士でも、容易に複合化できる。

しかし、この方法で得られるセルロース/シリカ等無機物の複合体は、熱成型性を持たないため、有用な成型体を得ようとすると、複合体中のセルロースを溶解する必要がある。その上、セルロース溶解前に、シリカ等無機物との混合に、相当のエネルギーを費やす欠点がある。

【0006】

【特許文献1】特開2003−128791号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、セルロースとシリカを、過大なエネルギーを費やすことなく、両者が相互作用しながら複合化させ、且つ、有用な成型体に成形する方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意努力した結果、基本的に、水ガラス以外の不溶性シリカ微粒子でも、セルロースとある種の相互作用を通して複合化される方法として、セルロースの銅アンモニア水溶液を用いる事を見出し、本発明を完成させるに至った。

本発明における技術ポイントは、シリカの表面荷電(極度のマイナス)と銅アンモニア錯体中のアンモニアカチオンとの静電的相互作用を通した複合化であり、かかる、複合溶液から、繊維状、膜状、中空糸状、棒状、粒子状など多彩な形に成型することができる。

【0009】

具体的には、本発明は以下の通りである。

(1)セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体。

(2)セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に結晶化していることを特徴とする上記(1)記載の複合成型体。

(3)セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に無定形化していることを特徴とする上記(1)記載の複合成型体。

(4)複合成形体の形状が、繊維状、中空糸状、膜状、粒子状であることを特徴とする上記(1)〜(3)のいずれかに記載の複合成形体。

【0010】

(5)酸化ケイ素微粒子または水ガラスをセルロースの銅アンモニア溶液に分散、または溶解させた混合溶液を口金又はダイより押し出し、凝固、再生(中和)、水洗、乾燥処理してなる事を特徴とする複合成型体の製造方法。

(6)上記(5)記載の複合成型体の製造方法において、セルロース分が5wt%以下含有されている混合溶液を用いる事を特徴とする上記(2)記載の複合成型体の製造方法。(7)上記(5)記載の複合成型体の製造方法において、セルロース分が6wt%以上含有されている混合溶液を用いる事を特徴とする上記(3)記載の複合成型体の製造方法。(8)上記凝固、再生(中和)、水洗、乾燥処理のいずれかの処理の前に、有機溶媒で処理することを特徴とする上記(5)記載の複合成型体の製造方法。

【発明の効果】

【0011】

本発明に係るセルロース/シリカ複合成型体は、構造材料としての利用のみならず、水質改善、雑菌繁殖抑制、エタノール濃縮などにおいて驚くべき作用効果を発現し、産業上の効果は勿論、環境改善、エネルギー改善などに多大な貢献をするものである。

【発明を実施するための最良の形態】

【0012】

セルロースを溶解する溶媒は多数知られている。工業的に確立されている溶解方法は、いわゆるビスコース法(CS2 /苛性ソーダ)、銅アンモニア溶液法、NーメチルモルホリンーN−オキシド( NMMO) /水系溶媒法である。この他にも、ヂメチルアセトアミド/塩化リチウム溶液、ハロゲン化炭化水素/アミン溶液、有機溶媒/四酸化ニ窒素溶液、ヂメチルスルホキサイド/パラホルムアルデヒド溶液など枚挙に暇が無い。

しかし、現在、工業的に利用されていない溶解系は、セルロース溶解自体に長時間を要したり、毒性ガスが発生したりなど問題が多く、また、原理的にもセルロースとシリカ系

粒子と相互作用を通して複合化されるとは考えにくい。

【0013】

また、水ガラスのような水溶液との混合では、容易にセルロースが相分離し、凝集沈殿してしまう。工業的に利用されているNーメチルモルホリンーN−オキシド( NMMO) /水溶液の場合、粘性が高く、分散させづらいし、アミンオキシドのアミンのプラス荷電をシリカ表面のマイナス荷電が中和し、セルロース溶解そのものを損なう。勿論、水ガラスを混合すれば、直ちに、セルロースが凝集してしまう。ビスコース(CS2 /苛性ソーダ)法では、セルロースは完全に分子分散して溶解していないため、不安定であるばかりか、ザンテート置換部は、シリカ表面のマイナス電荷と反発しあい、有効な相互作用を起こし得ない。

【0014】

そこで、鋭意検討の結果、本発明に有効に利用できるのは、セルロース銅アンモニア溶液であることを見いだした。

これは、本発明に用いる酸化ケイ素やケイ酸ソーダが、銅アンモニア溶液と親和性が高く、そのセルロース銅アンモニア溶液中のセルロース分子とは、銅アンモニア錯体を通して、ある種の相互作用を引き起こし、任意の割合で均一に分散または溶解するためである。

また、セルロース銅アンモニア溶液中のセルロースは、化学量論的に銅アンモニアと錯体を形成して溶解しているため、完全に分子分散して溶解しており、本目的のために好適である。

【0015】

得られた酸化ケイ素またはケイ酸ソーダが分散または溶解されたセルロース銅アンモニア溶液は、通常の方法で、押し出し、凝固、再生(中和)、水洗、乾燥すれば、繊維状、膜状、中空糸状、粒子状に成型できる。

凝固浴としては、水、アルカリ水溶液、酸水溶液、塩水溶液が使用できる。凝固セルロースを強固な凝集体として得たい場合は、アルカリ凝固が良い。

また、多孔体として凝集させたい場合は、水、酸水溶液、塩水溶液が利用できる。

他方、押し出し後、操作過程のどこかの段階で、疎水性や親水性の有機溶媒で処理する過程を加えても良い。

【0016】

例えば、酸化ケイ素またはケイ酸ソーダが分散または溶解されたセルロース銅アンモニア溶液を押し出し後、アンモニアを部分蒸散させた後に有機溶媒処理しても良く、また、押し出し後、アルカリや水で凝固して得た青色ゲル膜にした後、処理しても良い。いずれにしても最終的には、酸での中和後、水洗、乾燥工程が必要である。勿論、水洗工程の後(乾燥工程の前)に、有機溶媒処理しても良い。

水と親和する有機溶媒は、水溶系として用いても良い。特に、疎水性溶媒は、得られる複合体のモルホロジーだけでなく、セルロース部分の面配向性を制御させ得る(参考文献:K.Sato, H.Mochizuki, K.Okajima, C.Yamane, Polymer Journal Vol.36, No.6, pp.478-482 (2004) )。

【0017】

本発明の複合成型体は、セルロース20〜95重量部と、酸化ケイ素を主成分とする無機物(例えば、シリカ、ケイ酸ソーダ、水ガラス)中の酸化ケイ素80〜5重量部からなる必要がある。セルロースが20重量部未満では、複合成型体の強度が不足する傾向にある。一方、該無機物中のシリカ成分は5重量部以上ないと、シリカの機能を付与できない。

特に、セルロースのグルコース1残基に対し、0.25〜2.7残基の酸化ケイ素からなる複合体(セルロース50〜92重量部と、酸化ケイ素50〜8重量部に相当)は、特異的にシリカと相互作用し、複合体の機械強度やセルロースの結晶性などの点で、有用な複合体を形成する。この現象は、ある物性値(例えば、複合体中のセルロースの結晶化度)をシリカ含量に対しプロットすると、上記領域で、上に凸、または、下に凸、あるいは

、全体として、減少または増加傾向にあるとき、上記領域である物性値が一定値に収束するなどの点で、確認できる。

【0018】

前述の動き(カーブ)の逆転は、使用する複合溶液中のセルロース濃度に依存し、セルロース濃度が5wt%以下のときは、上に凸か、ある酸化ケイ素含量以上で、増加傾向が、一定値に近づき、セルロース濃度が6wt%以上の時は、その逆になる。これは、セルロース濃度5〜6wt%の間に、セルロースの臨界濃度がある為と推測される。特に、セルロースのグルコース1残基に対し、特に、0.6〜1.3残基近傍の酸化珪素からなる複合体が、シリカの共存により、相対的に、セルロース部分が結晶性に優れたり、無定形性が大きなものとなる。

【0019】

用いるセルロースの銅アンモニア溶液中のセルロース濃度は、セルロースの重合度にもより、限定的ではないが、通常、工業的に入手可能な、重合度800程度のセルロースの場合は、10wt%程度以下、粘度で200Pa・s(2000ポイズ)程度以下である。当然、使用するセルロースの重合度が増減する場合は、溶液粘度200Pa・s(2000ポイズ)を目安に、調製すれば良い。

【0020】

セルロース濃度の加減は、商業生産性を考慮して決定されるべきものであるが、シリカとの複合体溶液中の存在比率が1wt%以上無いと、経済性を損なう。 本来、セルロースの銅アンモニア溶液をキャステイングなどの後、凝固操作をすると、キャステイングするセルロース濃度vp o が、臨界濃度vp c より低い場合、高分子濃厚層が核として発生し、セルロース粒子が成長し、網目を形成し、孔を形成し、その逆の場合は、高分子希薄層が核として発生し、そのまま円形孔となる(参考文献:飯島秀樹、上出健二、表面、32巻、No.1,p20(1994)、「高分子膜のキャラクタリゼーションと膜の構造形成」)。このことは、セルロース/シリカ複合体溶液にも略略、適応できるため、どちらの構造を得たいかによって、セルロース濃度を決定すれば良い。

【0021】

一般的に、本発明のセルロース/シリカ複合体中のシリカはほぼ無定形として凝集するが、105℃以上270℃以下で、熱処理すれば、部分的にトリジマイト、クリストバライトとして結晶化させることも出来る。従って、本発明の複合成型体は強度材料としてばかりではなく、水処理膜、血液関連処理膜、アルコール濃縮膜などへの利用も可能である。

【実施例】

【0022】

以下本発明を実施例にて説明する。

実施例で用いた測定は、下記の方法を用いた。

(1)結晶化度:X線回折の結果を基に、Segal法により算出した。

(2)X線回折:RIGAKU製RINT−2200

(3)水透過性:圧力2250mmHg、膜面積707mm2 、一分間における水の透過量を測定

【0023】

(実施例1、比較例1)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、セルロース濃度が3.3重量%、セルロースのグルコース1残基に対し、0〜2.7残基のシリカ含量(セルロース100〜50重量部とシリカ0〜50重量部)になるように14%アンモニア水、水ガラス(SiO2 として、約35%)を混合して調節した。シリカ0残基は、比較例1である。

【0024】

これら各種シリカ含量の混合調整液をガラス板上にキャストし、5分間、80℃で乾燥後、室温で、水、アセトン、テトラヒドロフラン、1−ブタノール、トルエンの各液に2

分間浸漬後、風乾し、次いで、2%硫酸にて中和・再生後、水洗、乾燥して膜を得た。

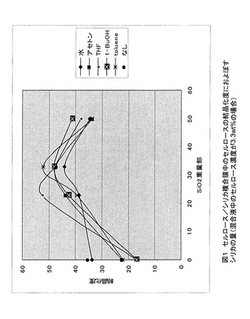

得られた複合膜のX線回折により求めたセルロースの結晶化度と、セルロース1重量に対するシリカの混合重量0〜1重量(換算:セルロース100〜50重量部/シリカ0〜50重量部)との関係を、図1に記載する。図1に示した通り、いずれも、グルコース1残基に対し、シリカ残基が0.83〜1.3近傍に、結晶化最大の所が存在する上に凸型の曲線になり、セルロースとシリカが何らかの相互作用を持つことを示唆している。

【0025】

この膜の結晶化度を基準とするならば、セルロースがより高結晶になる領域は、セルロース1重量に対し0.3〜1重量のシリカ含量の場合であり、グルコース1残基当たりで換算すると、シリカ0.8〜2.7残基(セルロース77〜50重量部とシリカ23〜50重量部)に相当する。また、この領域では、すべての場合で、セルロース部分は40%以上の結晶化度を示し、トルエンやTHFなどの有機溶媒処理膜の方が、水処理膜より結晶化度が高い、特徴がある。なお、複合体中のシリカの存在は、蛍光X線にて確認したが、X線回折図に表れず、無定形であった。

【0026】

(実施例2及び比較例2)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、セルロース濃度が6重量%、セルロースのグルコース1残基に対し、0〜2.7残基のシリカ含量(セルロース100〜50重量部とシリカ0〜50重量部)になるように14%アンモニア水、水ガラス(SiO2 として、約35%)を混合して調節した。シリカ0残基は、比較例2である。

【0027】

これら混合調整液をガラス板上にキャストし5分間、80℃で乾燥後、2%硫酸にて中和・再生後、水洗、乾燥して膜を得た。得られた複合膜のX線回折により求めたセルロースの結晶化度とセルロース1重量に対するシリカの混合重量0〜1重量(換算:セルロース100〜50重量部/シリカ0〜50重量部)との関係を、図2に記載する。この図2における曲線関係は、セルロース濃度が低い場合の実施例1と比較して、全体として、結晶化度減少傾向の中で、上記混合割合の領域で結晶化度が一定値(約9%)に収束することでも確認された。

【0028】

シリカとセルロースの重量比率により、複合膜の透明性が大きく向上する事が観察された。セルロース/シリカ=1/0.25では、透明性が非常に高く、セルロース/シリカ=1/0.37では、透明性が高く、セルロース/シリカ=1/0.5では、透明性がやや低下するものであった。シリカがセルロース1重量部に対して、0.25〜0.37重量部の範囲の時は、透明性が高い複合膜であった。

【0029】

(実施例3)

実施例1で使用した複合体原液(混合調整液)を用い、実施例1と同様にしてキャスト後、直ちに、11wt%苛性ソーダ水溶液を凝固剤として用いて、32℃で1分間浸漬凝固後、40℃にて1分間水洗し、2%硫酸水溶液に10分間浸漬・中和した。その後、水洗し、風乾して、実施例3の複合膜を得た。

得られた複合体膜は、断面方向に空隙の傾斜構造を持たない極めて均一構造の緻密な膜であり、かつ、シリカも膜断面方向に均一に分布していることが、SPM(原子間力顕微鏡)による観察から判明した。この膜の湿潤状態での膜厚は約160μmであり、平均孔径は80nm、水透過性は、12ml/h・m2 ・mmHgであった。

この膜をエタノール/水の等重量混合液(50wt/50wt)で置換後、この混合液の透過実験を行ったところ、透過液中のエタノール比は50wt%から65wt%へと上昇していた。

当然、セルロースのみからなる膜ではエタノール濃縮効果は観察されなかった。

【0030】

(実施例4)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、スラリー濃度40.8重量%のコロイダルシリカ(日産化学工業製、平均粒径420nm)をセルロースとシリカのモル比が1:1.3(セルロース67重量部とシリカ33重量部)となるように練りこんだ。

得られた複合原液を用いて、紡糸速度31.3m/minで紡糸し、通常のキュプラ不織布製造プロセスにて凝固・再生・乾燥して、シリカ含有セルロース不織布を得た。出来た不織布(繊度56dtex、目付け:38.0g/m2 )を、180℃で30分熱処理した所、シリカの一部が、トリジマイトになっていることが、X線回折パターンより確認された。

【0031】

この不織布を、上下に水流の出入り口を取り付けられる円筒(内径5cm、高さ18cm)の中に、15g充填し、一方より、ミリポア社製のイオン交換水製造器で製造した水を通過処理し、出てきた水(以下、処理水と言う)を採取した。この処理水、あるいは、元のイオン交換水それぞれを、ポアサイズ0.2μmのフィルターろ過した水に、あらかじめ滅菌処理してある濃縮M−9培地、チアミン溶液、グルコース溶液を用いて、M−9培地にチアミン20mg/L、グルコース20g/Lを添加した液体培地を作製した。改質処理を行ったイオン交換水の含量としては79%であった。この培地に大腸菌BL21/TB1株を一定量植菌し、37℃で振盪培養した時の生菌数と濁度を測定した。その結果、改質処理したイオン交換水を使用した場合には、培養開始後6時間では3割弱の生菌数しか得られなかった。この事実は、医療分野や、血液処理関連分野での、雑菌繁殖の抑制といった領域での展開可能性を示している。

【図面の簡単な説明】

【0032】

【図1】実施例1のセルロース/シリカ複合体中のセルロースの結晶化度に及ぼす複合体中のシリカ含量(対セルロース重量;初期セルロース濃度3.3wt%)を示す図である。

【図2】実施例2のセルロース/シリカ複合体中のセルロースの結晶化度に及ぼす複合体中のシリカ含量(対セルロース重量;初期セルロース濃度6wt%)を示す図である。

【技術分野】

【0001】

本発明は、天然の稲藁の構造成分であるセルロースと二酸化ケイ素(以下、単に酸化ケイ素、シリカ、又はSiO2 とも表記する。)の複合成型体を人工的に製造する方法に関し、しかも、複合溶液中のセルロース濃度を因子として、特定の構成成分比のセルロース/シリカ複合体中でセルロースとシリカが特異的相互作用をし、例えば、セルロース分の結晶性を高度に高めたり、逆に、無定形性を向上させるなど、産業上有用なセルロースとシリカ系無機物との複合成型体を提供するものである。

【背景技術】

【0002】

従来、高分子材料に微粒子のシリカを配合した高分子/シリカ混合成型体は良く知られているが、シリカ配合の目的が主高分子材料の成型時の摩擦軽減、あるいは混合体成型後に、シリカをアルカリ抽出して、高分子材料に多孔性を付与することにあり、高分子/シリカが相互作用し複合化して、何らかの特殊機能(例えば、高分子の結晶性制御、水処理による水の改質、アルコールなど有機溶媒の選択透過性付与)を有するものが、工業的に展開された例は無い。

前者の例としては、アラミド/濃硫酸溶液の液晶を利用したアラミドフィルム成型時に混合利用されており、その量も高分子に対し、精々数%でしかない。

後者の例としては、現在では、ポリエチレン系リチウム2次電池用のセパレーターの製造時に利用されている。

【0003】

また、かつては、マイクロクレーター繊維としてポリエステル繊維の表面多孔性を得る目的でポリエステル複合体からシリカを溶解除去する方法が用いられており、深い黒色の光沢を出すために、非常によく利用されてきた。

これらの例で高分子(ポリオレフィン、ポリエステルなど)とシリカは、殆ど相互作用することはなく、単にポリマーマトリックス中にシリカが微分散されているに過ぎない。言い換えれば、無機物の分散技術が高度化している現在では、どんな高分子にもシリカは、微分散し得ると言える。

【0004】

一方、シリカが高分子と単なる微分散でなく相互作用し複合化する例として、天然に産する稲藁が知られている。

稲藁の主成分はセルロースとシリカの複合体であり、勿論、他の成分も寄与しているが、セルロースとシリカは略略、化学量論的に複合化されているといわれている。最近の稲が強度不足で弱くなった背景として、シリカ不足があると推定されている。

地球上、もっとも生産量の高い高分子であるセルロースと、また、無機物として存在量最大のシリカとが、有効に相互作用しあい新規な複合体を形成できれば、地球規模での新材料の提供が可能である。

【0005】

ところで、セルロースとシリカ等の無機物との複合体は、僅かな親水性溶媒または疎水性溶媒をセルロースのガラス転移温度(Tg)低下剤として利用(特許文献1参照)すれば、ボールミル等の機械的混合で、粒子同士でも、容易に複合化できる。

しかし、この方法で得られるセルロース/シリカ等無機物の複合体は、熱成型性を持たないため、有用な成型体を得ようとすると、複合体中のセルロースを溶解する必要がある。その上、セルロース溶解前に、シリカ等無機物との混合に、相当のエネルギーを費やす欠点がある。

【0006】

【特許文献1】特開2003−128791号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、セルロースとシリカを、過大なエネルギーを費やすことなく、両者が相互作用しながら複合化させ、且つ、有用な成型体に成形する方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するため鋭意努力した結果、基本的に、水ガラス以外の不溶性シリカ微粒子でも、セルロースとある種の相互作用を通して複合化される方法として、セルロースの銅アンモニア水溶液を用いる事を見出し、本発明を完成させるに至った。

本発明における技術ポイントは、シリカの表面荷電(極度のマイナス)と銅アンモニア錯体中のアンモニアカチオンとの静電的相互作用を通した複合化であり、かかる、複合溶液から、繊維状、膜状、中空糸状、棒状、粒子状など多彩な形に成型することができる。

【0009】

具体的には、本発明は以下の通りである。

(1)セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体。

(2)セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に結晶化していることを特徴とする上記(1)記載の複合成型体。

(3)セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に無定形化していることを特徴とする上記(1)記載の複合成型体。

(4)複合成形体の形状が、繊維状、中空糸状、膜状、粒子状であることを特徴とする上記(1)〜(3)のいずれかに記載の複合成形体。

【0010】

(5)酸化ケイ素微粒子または水ガラスをセルロースの銅アンモニア溶液に分散、または溶解させた混合溶液を口金又はダイより押し出し、凝固、再生(中和)、水洗、乾燥処理してなる事を特徴とする複合成型体の製造方法。

(6)上記(5)記載の複合成型体の製造方法において、セルロース分が5wt%以下含有されている混合溶液を用いる事を特徴とする上記(2)記載の複合成型体の製造方法。(7)上記(5)記載の複合成型体の製造方法において、セルロース分が6wt%以上含有されている混合溶液を用いる事を特徴とする上記(3)記載の複合成型体の製造方法。(8)上記凝固、再生(中和)、水洗、乾燥処理のいずれかの処理の前に、有機溶媒で処理することを特徴とする上記(5)記載の複合成型体の製造方法。

【発明の効果】

【0011】

本発明に係るセルロース/シリカ複合成型体は、構造材料としての利用のみならず、水質改善、雑菌繁殖抑制、エタノール濃縮などにおいて驚くべき作用効果を発現し、産業上の効果は勿論、環境改善、エネルギー改善などに多大な貢献をするものである。

【発明を実施するための最良の形態】

【0012】

セルロースを溶解する溶媒は多数知られている。工業的に確立されている溶解方法は、いわゆるビスコース法(CS2 /苛性ソーダ)、銅アンモニア溶液法、NーメチルモルホリンーN−オキシド( NMMO) /水系溶媒法である。この他にも、ヂメチルアセトアミド/塩化リチウム溶液、ハロゲン化炭化水素/アミン溶液、有機溶媒/四酸化ニ窒素溶液、ヂメチルスルホキサイド/パラホルムアルデヒド溶液など枚挙に暇が無い。

しかし、現在、工業的に利用されていない溶解系は、セルロース溶解自体に長時間を要したり、毒性ガスが発生したりなど問題が多く、また、原理的にもセルロースとシリカ系

粒子と相互作用を通して複合化されるとは考えにくい。

【0013】

また、水ガラスのような水溶液との混合では、容易にセルロースが相分離し、凝集沈殿してしまう。工業的に利用されているNーメチルモルホリンーN−オキシド( NMMO) /水溶液の場合、粘性が高く、分散させづらいし、アミンオキシドのアミンのプラス荷電をシリカ表面のマイナス荷電が中和し、セルロース溶解そのものを損なう。勿論、水ガラスを混合すれば、直ちに、セルロースが凝集してしまう。ビスコース(CS2 /苛性ソーダ)法では、セルロースは完全に分子分散して溶解していないため、不安定であるばかりか、ザンテート置換部は、シリカ表面のマイナス電荷と反発しあい、有効な相互作用を起こし得ない。

【0014】

そこで、鋭意検討の結果、本発明に有効に利用できるのは、セルロース銅アンモニア溶液であることを見いだした。

これは、本発明に用いる酸化ケイ素やケイ酸ソーダが、銅アンモニア溶液と親和性が高く、そのセルロース銅アンモニア溶液中のセルロース分子とは、銅アンモニア錯体を通して、ある種の相互作用を引き起こし、任意の割合で均一に分散または溶解するためである。

また、セルロース銅アンモニア溶液中のセルロースは、化学量論的に銅アンモニアと錯体を形成して溶解しているため、完全に分子分散して溶解しており、本目的のために好適である。

【0015】

得られた酸化ケイ素またはケイ酸ソーダが分散または溶解されたセルロース銅アンモニア溶液は、通常の方法で、押し出し、凝固、再生(中和)、水洗、乾燥すれば、繊維状、膜状、中空糸状、粒子状に成型できる。

凝固浴としては、水、アルカリ水溶液、酸水溶液、塩水溶液が使用できる。凝固セルロースを強固な凝集体として得たい場合は、アルカリ凝固が良い。

また、多孔体として凝集させたい場合は、水、酸水溶液、塩水溶液が利用できる。

他方、押し出し後、操作過程のどこかの段階で、疎水性や親水性の有機溶媒で処理する過程を加えても良い。

【0016】

例えば、酸化ケイ素またはケイ酸ソーダが分散または溶解されたセルロース銅アンモニア溶液を押し出し後、アンモニアを部分蒸散させた後に有機溶媒処理しても良く、また、押し出し後、アルカリや水で凝固して得た青色ゲル膜にした後、処理しても良い。いずれにしても最終的には、酸での中和後、水洗、乾燥工程が必要である。勿論、水洗工程の後(乾燥工程の前)に、有機溶媒処理しても良い。

水と親和する有機溶媒は、水溶系として用いても良い。特に、疎水性溶媒は、得られる複合体のモルホロジーだけでなく、セルロース部分の面配向性を制御させ得る(参考文献:K.Sato, H.Mochizuki, K.Okajima, C.Yamane, Polymer Journal Vol.36, No.6, pp.478-482 (2004) )。

【0017】

本発明の複合成型体は、セルロース20〜95重量部と、酸化ケイ素を主成分とする無機物(例えば、シリカ、ケイ酸ソーダ、水ガラス)中の酸化ケイ素80〜5重量部からなる必要がある。セルロースが20重量部未満では、複合成型体の強度が不足する傾向にある。一方、該無機物中のシリカ成分は5重量部以上ないと、シリカの機能を付与できない。

特に、セルロースのグルコース1残基に対し、0.25〜2.7残基の酸化ケイ素からなる複合体(セルロース50〜92重量部と、酸化ケイ素50〜8重量部に相当)は、特異的にシリカと相互作用し、複合体の機械強度やセルロースの結晶性などの点で、有用な複合体を形成する。この現象は、ある物性値(例えば、複合体中のセルロースの結晶化度)をシリカ含量に対しプロットすると、上記領域で、上に凸、または、下に凸、あるいは

、全体として、減少または増加傾向にあるとき、上記領域である物性値が一定値に収束するなどの点で、確認できる。

【0018】

前述の動き(カーブ)の逆転は、使用する複合溶液中のセルロース濃度に依存し、セルロース濃度が5wt%以下のときは、上に凸か、ある酸化ケイ素含量以上で、増加傾向が、一定値に近づき、セルロース濃度が6wt%以上の時は、その逆になる。これは、セルロース濃度5〜6wt%の間に、セルロースの臨界濃度がある為と推測される。特に、セルロースのグルコース1残基に対し、特に、0.6〜1.3残基近傍の酸化珪素からなる複合体が、シリカの共存により、相対的に、セルロース部分が結晶性に優れたり、無定形性が大きなものとなる。

【0019】

用いるセルロースの銅アンモニア溶液中のセルロース濃度は、セルロースの重合度にもより、限定的ではないが、通常、工業的に入手可能な、重合度800程度のセルロースの場合は、10wt%程度以下、粘度で200Pa・s(2000ポイズ)程度以下である。当然、使用するセルロースの重合度が増減する場合は、溶液粘度200Pa・s(2000ポイズ)を目安に、調製すれば良い。

【0020】

セルロース濃度の加減は、商業生産性を考慮して決定されるべきものであるが、シリカとの複合体溶液中の存在比率が1wt%以上無いと、経済性を損なう。 本来、セルロースの銅アンモニア溶液をキャステイングなどの後、凝固操作をすると、キャステイングするセルロース濃度vp o が、臨界濃度vp c より低い場合、高分子濃厚層が核として発生し、セルロース粒子が成長し、網目を形成し、孔を形成し、その逆の場合は、高分子希薄層が核として発生し、そのまま円形孔となる(参考文献:飯島秀樹、上出健二、表面、32巻、No.1,p20(1994)、「高分子膜のキャラクタリゼーションと膜の構造形成」)。このことは、セルロース/シリカ複合体溶液にも略略、適応できるため、どちらの構造を得たいかによって、セルロース濃度を決定すれば良い。

【0021】

一般的に、本発明のセルロース/シリカ複合体中のシリカはほぼ無定形として凝集するが、105℃以上270℃以下で、熱処理すれば、部分的にトリジマイト、クリストバライトとして結晶化させることも出来る。従って、本発明の複合成型体は強度材料としてばかりではなく、水処理膜、血液関連処理膜、アルコール濃縮膜などへの利用も可能である。

【実施例】

【0022】

以下本発明を実施例にて説明する。

実施例で用いた測定は、下記の方法を用いた。

(1)結晶化度:X線回折の結果を基に、Segal法により算出した。

(2)X線回折:RIGAKU製RINT−2200

(3)水透過性:圧力2250mmHg、膜面積707mm2 、一分間における水の透過量を測定

【0023】

(実施例1、比較例1)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、セルロース濃度が3.3重量%、セルロースのグルコース1残基に対し、0〜2.7残基のシリカ含量(セルロース100〜50重量部とシリカ0〜50重量部)になるように14%アンモニア水、水ガラス(SiO2 として、約35%)を混合して調節した。シリカ0残基は、比較例1である。

【0024】

これら各種シリカ含量の混合調整液をガラス板上にキャストし、5分間、80℃で乾燥後、室温で、水、アセトン、テトラヒドロフラン、1−ブタノール、トルエンの各液に2

分間浸漬後、風乾し、次いで、2%硫酸にて中和・再生後、水洗、乾燥して膜を得た。

得られた複合膜のX線回折により求めたセルロースの結晶化度と、セルロース1重量に対するシリカの混合重量0〜1重量(換算:セルロース100〜50重量部/シリカ0〜50重量部)との関係を、図1に記載する。図1に示した通り、いずれも、グルコース1残基に対し、シリカ残基が0.83〜1.3近傍に、結晶化最大の所が存在する上に凸型の曲線になり、セルロースとシリカが何らかの相互作用を持つことを示唆している。

【0025】

この膜の結晶化度を基準とするならば、セルロースがより高結晶になる領域は、セルロース1重量に対し0.3〜1重量のシリカ含量の場合であり、グルコース1残基当たりで換算すると、シリカ0.8〜2.7残基(セルロース77〜50重量部とシリカ23〜50重量部)に相当する。また、この領域では、すべての場合で、セルロース部分は40%以上の結晶化度を示し、トルエンやTHFなどの有機溶媒処理膜の方が、水処理膜より結晶化度が高い、特徴がある。なお、複合体中のシリカの存在は、蛍光X線にて確認したが、X線回折図に表れず、無定形であった。

【0026】

(実施例2及び比較例2)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、セルロース濃度が6重量%、セルロースのグルコース1残基に対し、0〜2.7残基のシリカ含量(セルロース100〜50重量部とシリカ0〜50重量部)になるように14%アンモニア水、水ガラス(SiO2 として、約35%)を混合して調節した。シリカ0残基は、比較例2である。

【0027】

これら混合調整液をガラス板上にキャストし5分間、80℃で乾燥後、2%硫酸にて中和・再生後、水洗、乾燥して膜を得た。得られた複合膜のX線回折により求めたセルロースの結晶化度とセルロース1重量に対するシリカの混合重量0〜1重量(換算:セルロース100〜50重量部/シリカ0〜50重量部)との関係を、図2に記載する。この図2における曲線関係は、セルロース濃度が低い場合の実施例1と比較して、全体として、結晶化度減少傾向の中で、上記混合割合の領域で結晶化度が一定値(約9%)に収束することでも確認された。

【0028】

シリカとセルロースの重量比率により、複合膜の透明性が大きく向上する事が観察された。セルロース/シリカ=1/0.25では、透明性が非常に高く、セルロース/シリカ=1/0.37では、透明性が高く、セルロース/シリカ=1/0.5では、透明性がやや低下するものであった。シリカがセルロース1重量部に対して、0.25〜0.37重量部の範囲の時は、透明性が高い複合膜であった。

【0029】

(実施例3)

実施例1で使用した複合体原液(混合調整液)を用い、実施例1と同様にしてキャスト後、直ちに、11wt%苛性ソーダ水溶液を凝固剤として用いて、32℃で1分間浸漬凝固後、40℃にて1分間水洗し、2%硫酸水溶液に10分間浸漬・中和した。その後、水洗し、風乾して、実施例3の複合膜を得た。

得られた複合体膜は、断面方向に空隙の傾斜構造を持たない極めて均一構造の緻密な膜であり、かつ、シリカも膜断面方向に均一に分布していることが、SPM(原子間力顕微鏡)による観察から判明した。この膜の湿潤状態での膜厚は約160μmであり、平均孔径は80nm、水透過性は、12ml/h・m2 ・mmHgであった。

この膜をエタノール/水の等重量混合液(50wt/50wt)で置換後、この混合液の透過実験を行ったところ、透過液中のエタノール比は50wt%から65wt%へと上昇していた。

当然、セルロースのみからなる膜ではエタノール濃縮効果は観察されなかった。

【0030】

(実施例4)

セルロース10重量%、NH3 6.5重量%、Cu3.6重量%を含むセルロースの銅アンモニア原液に、スラリー濃度40.8重量%のコロイダルシリカ(日産化学工業製、平均粒径420nm)をセルロースとシリカのモル比が1:1.3(セルロース67重量部とシリカ33重量部)となるように練りこんだ。

得られた複合原液を用いて、紡糸速度31.3m/minで紡糸し、通常のキュプラ不織布製造プロセスにて凝固・再生・乾燥して、シリカ含有セルロース不織布を得た。出来た不織布(繊度56dtex、目付け:38.0g/m2 )を、180℃で30分熱処理した所、シリカの一部が、トリジマイトになっていることが、X線回折パターンより確認された。

【0031】

この不織布を、上下に水流の出入り口を取り付けられる円筒(内径5cm、高さ18cm)の中に、15g充填し、一方より、ミリポア社製のイオン交換水製造器で製造した水を通過処理し、出てきた水(以下、処理水と言う)を採取した。この処理水、あるいは、元のイオン交換水それぞれを、ポアサイズ0.2μmのフィルターろ過した水に、あらかじめ滅菌処理してある濃縮M−9培地、チアミン溶液、グルコース溶液を用いて、M−9培地にチアミン20mg/L、グルコース20g/Lを添加した液体培地を作製した。改質処理を行ったイオン交換水の含量としては79%であった。この培地に大腸菌BL21/TB1株を一定量植菌し、37℃で振盪培養した時の生菌数と濁度を測定した。その結果、改質処理したイオン交換水を使用した場合には、培養開始後6時間では3割弱の生菌数しか得られなかった。この事実は、医療分野や、血液処理関連分野での、雑菌繁殖の抑制といった領域での展開可能性を示している。

【図面の簡単な説明】

【0032】

【図1】実施例1のセルロース/シリカ複合体中のセルロースの結晶化度に及ぼす複合体中のシリカ含量(対セルロース重量;初期セルロース濃度3.3wt%)を示す図である。

【図2】実施例2のセルロース/シリカ複合体中のセルロースの結晶化度に及ぼす複合体中のシリカ含量(対セルロース重量;初期セルロース濃度6wt%)を示す図である。

【特許請求の範囲】

【請求項1】

セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体。

【請求項2】

セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に結晶化していることを特徴とする請求項1記載の複合成型体。

【請求項3】

セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に無定形化していることを特徴とする請求項1記載の複合成型体。

【請求項4】

複合成形体の形状が、繊維状、中空糸状、膜状、粒子状であることを特徴とする請求項1〜3のいずれかに記載の複合成形体。

【請求項5】

酸化ケイ素微粒子または水ガラスをセルロースの銅アンモニア溶液に分散、または溶解させた混合溶液を、口金又はダイより押し出し、凝固、再生(中和)、水洗、乾燥処理してなる事を特徴とする複合成型体の製造方法。

【請求項6】

請求項5記載の複合成型体の製造方法において、セルロース分が5wt%以下の混合溶液を用いる事を特徴とする請求項2記載の複合成型体の製造方法。

【請求項7】

請求項5記載の複合成型体の製造方法において、セルロース分が6wt%以上の混合溶液を用いることを特徴とする請求項3記載の複合成型体の製造方法。

【請求項8】

上記凝固、再生(中和)、水洗、乾燥処理のいずれかの処理の前に、有機溶媒で処理することを特徴とする請求項5記載の複合成型体の製造方法。

【請求項1】

セルロース20〜95重量部と、酸化ケイ素80〜5重量部からなる事を特徴とする複合成型体。

【請求項2】

セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に結晶化していることを特徴とする請求項1記載の複合成型体。

【請求項3】

セルロース50〜92重量部と、酸化ケイ素50〜8重量部からなり、セルロース部分がシリカの共存により、相対的に高度に無定形化していることを特徴とする請求項1記載の複合成型体。

【請求項4】

複合成形体の形状が、繊維状、中空糸状、膜状、粒子状であることを特徴とする請求項1〜3のいずれかに記載の複合成形体。

【請求項5】

酸化ケイ素微粒子または水ガラスをセルロースの銅アンモニア溶液に分散、または溶解させた混合溶液を、口金又はダイより押し出し、凝固、再生(中和)、水洗、乾燥処理してなる事を特徴とする複合成型体の製造方法。

【請求項6】

請求項5記載の複合成型体の製造方法において、セルロース分が5wt%以下の混合溶液を用いる事を特徴とする請求項2記載の複合成型体の製造方法。

【請求項7】

請求項5記載の複合成型体の製造方法において、セルロース分が6wt%以上の混合溶液を用いることを特徴とする請求項3記載の複合成型体の製造方法。

【請求項8】

上記凝固、再生(中和)、水洗、乾燥処理のいずれかの処理の前に、有機溶媒で処理することを特徴とする請求項5記載の複合成型体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−316128(P2006−316128A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−138364(P2005−138364)

【出願日】平成17年5月11日(2005.5.11)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月11日(2005.5.11)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]