セレン化インジウム粒子粉末およびその製造方法

【課題】微粒子且つ結晶性のセレン化インジウム粉末およびその製造方法を提供する。

【解決手段】平均1次粒径が10nm以上、500nm未満であり、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有し、好ましくは上記の3つのピーク以外に認められるピークのうち最も高いピークの高さXと、2θが26.8±0.5°のピークの高さAの比が0.1以下であるセレン化インジウム粒子粉末である。この粉末は、インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することによって製造することができる。

【解決手段】平均1次粒径が10nm以上、500nm未満であり、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有し、好ましくは上記の3つのピーク以外に認められるピークのうち最も高いピークの高さXと、2θが26.8±0.5°のピークの高さAの比が0.1以下であるセレン化インジウム粒子粉末である。この粉末は、インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することによって製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はセレン化インジウム粒子粉末およびその製造方法に関する。

【背景技術】

【0002】

太陽電池は自然エネルギーを利用する手段として、ますます注目を集めている。現在、主流の太陽電池はモジュールコストが下がらず、潜在的な市場は大きいにも関わらず、市場規模は潜在的な市場規模より小さい状態に止まっている。

I−III−VI2族系太陽電池は発電効率が高く、結晶Si系太陽電池と比較して安価に製造できる特徴がある。I族元素としてはCu、Ag、III族元素としてはGa、In、Alであり、VI族元素としてはS、Se、Teである。なかでもCuInSe2が代表的な化合物であり、バンドギャップを調節する為に、Cuの一部をAgで置換したり、Inの一部をGaやAlで置換、またはSeの一部をSやTeで置換する場合もある。本願では、これらの物質の粉末を総称して、CIS粉末、これらの物質の薄膜をCIS膜と表現することがある。

【0003】

I−III−VI2族系太陽電池は光吸収層として、CIS膜を使用するが、CIS膜の成膜法として、多元蒸着法、Se化法が実用化されている。しかしこれらの方法は、真空プロセスを使用する事から、設備投資が大きくなり、結果として太陽電池のコストが上がってしまう。

多元蒸着法は、高真空の同時蒸着装置により、CIS膜を基板上に蒸着させる方法である。この方法は、膜厚の均一性の点に難点があり、大面積化への展開が難しいとされている。セレン化法は、CIS膜の構成元素であるCu・In・Ga等をスパッタ法等で金属薄膜を形成し、その後常圧反応炉内で、金属薄膜をセレン化させてCIS膜を得る方法である。蒸着法と比較し、大面積化が容易であるとされている。一方で、セレン化する際にセレン蒸気や有毒ガスであるセレン化水素を使用する必要があり、安全対策コストが高いことが課題となっている。

【0004】

近年、真空プロセスを経ず、粉末を塗布・焼成して成膜する方式が試みられている。すなわち、CuやIn、Gaのセレン化物(CuSeやCu2Se、In2Se3、Ga2Se3などの2元系セレン化物)もしくはCuとInもしくはGaのセレン化物(CuInSe2、CuGaSe2、CuInGaSe2などの三/四元系セレン化物)のCIS粉末を作製し、塗布・焼成する方法である。

Cuのセレン化合物(CuSeやCu2Seなど)粉末とIn、Gaのセレン化物(In2Se3、Ga2Se3など)粉末を混合し、塗布・焼成する方法は、前記粉末の混合比を調整することにより、CIS膜のCu、In、Gaの組成比を調整することができる点で優れている。

このうち、セレン化インジウム(In2Se3)粉末については、原料となるIn粉末、Se粉末を遊星ボールミルを用いたメカノケミカルプロセスで処理することにより得る方法が特許文献1に記載されている。また、InI3とNa2Seをテトラヒドロフラン中で反応させ、In2Se3を合成する方法が特許文献2に開示されている。特許文献3には、InI3とNaHSeをメタノール中で反応させて、In2Se3粉末を得る方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177606号公報(0056段落)

【特許文献2】特表2002−501003号公報(0064〜0065段落)

【特許文献3】US2008/0135099号公報(0038〜0042段落)

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述したセレン化銅、セレン化インジウム等の粉末を用いてCIS膜を形成する方法では、膜厚の均一性がよく、薄いCIS膜を得るためには、粒子径の小さい粉末を用いることが必要になる。また、粉末の粒径が大きい場合、得られる膜に空隙が生じやすくなる。

特許文献1には、セレン化インジウムの原料であるIn粉末とSe粉末をメカノケミカルプロセスによる処理をおこなうことにより、セレン化インジウム粉末を得る方法が記載されている。特許文献1には、セレン化インジウム粉末の粒径が小さい方が好ましいとの記載はあるが、得られたセレン化インジウム粉末の粒径についての記載はない。本発明者らが、特許文献1に記載の方法で製造したセレン化インジウム粉末の粒径について検討したところ、平均粒径が0.5μm以下のセレン化インジウム粉末は得ることができなかった。またこの方法では、得られるセレン化インジウム粉末中の酸素濃度が高くなり、粉砕メディアに起因するZr等の混入を避けることが難しい。

【0007】

特許文献2には、テトラヒドロフランまたはメタノール中でInI3とNa2Seを反応させて得られるIn2Se3粒子が開示されている。この方法で得られたセレン化インジウム粉末は、非晶質である。また、反応液に含まれるNaやIが得られるIn2Se3粉末中に残留し易く、特にIはハロゲンであり、半導体にとって有害な不純物である。また、Na2Seは高価であり、大気中で不安定な物質であることから、製造コストの点で不利である。この方法で得られたIn2Se3粉末を400℃で加熱した場合、結晶性のIn2Se3を得ることができるが、焼結してしまい微粒子の形態を維持することは困難である。

【0008】

特許文献3には、水中で金属SeとNaBH4を反応させて得られたNaHSeを含有する溶液と、InI3のメタノール溶液を反応させることにより得られるIn2Se3粒子が開示されている。本発明者らが調べた結果、この方法で得られるIn2Se3粒子は非晶質であった。また、反応液に含まれるNaやIが得られるIn2Se3粉末中に残留し易く、特にIはハロゲンであり、半導体にとって有害な不純物である。

【0009】

前述したセレン化銅、セレン化インジウム等の粉末を用いてCIS膜を形成する方法では、セレン化インジウム粉末はペースト化して基板上に塗布されるので、より微粒子であることが望ましい。一方、平均1次粒径が0.5μm超のセレン化インジウム粉末を含むペーストは、焼成の熱処理の温度が600℃程度では、十分に粒子間の焼結が進まないため、空隙が多数存在する膜となり、CIS膜の導電性が損なわれる等により、太陽電池の特性に悪影響を与える等の課題があった。

【0010】

本発明者らが、特許文献2、3に開示の方法で得られる非晶質のIn2Se3粉末をペースト化して、塗布・乾燥したところ、塗膜にクラックが生成することがわかった。前記非晶質のIn2Se3粉末を含むペーストは、塗布・乾燥により収縮し塗膜にクラックが発生したものと考えられる。この粉末をIn源としてCIS膜を形成するためのペーストを作り、塗布・乾燥して得られる塗膜にもクラックが生じやすくなると考えられ、このクラックが生じた塗膜を焼成して得られるCIS膜にもクラックが存在すると考えられる。CIS膜にクラックが存在すると、太陽電池として使用した場合、裏面電極(Mo層)と透明電極層が電気的に短絡し、太陽電池の特性に悪影響を与えると考えられる。本発明者らが検討した結果、このクラックの発生は、後述するように結晶性のIn2Se3粉末を用いることにより抑制できることを見出した。

そこで、本発明は、微粒子且つ結晶性のセレン化インジウム粉末およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らが鋭意検討した結果、少なくとも水酸化インジウムまたは酸化インジウム粒子を懸濁させた液と、セレンを含有する液(セレン含有液)と、還元剤とを混合し高温で反応させることにより、セレン化インジウム粒子を含有する液を得て、セレン化インジウム粒子を含有する液を固液分離、洗浄することにより、微粒子且つ結晶性のセレン化インジウム粉末を得ることができることを見出し、本発明を完成するに至った。

すなわち本発明は、第1に、平均1次粒径が10nm以上、500nm未満であり、X線回折図において2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有するセレン化インジウム粒子粉末、第2に、X線回折図において2θが前記の26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、前記の2θが26.8±0.5°のピークの高さAの比(X/A)が0.1以下である前記第1に記載のセレン化インジウム粒子粉末、第3に、インジウム含有量とセレン含有量の和が95質量%以上である前記第1または2に記載のセレン化インジウム粒子粉末、第4に、酸素含有量が2質量%以下である前記第1〜3のいずれかに記載のセレン化インジウム粒子粉末、第5に、塩素含有量およびヨウ素含有量のそれぞれが100ppm以下である前記第1〜4のいずれかに記載のセレン化インジウム粒子粉末、第6に、ナトリウムの含有量が1000ppm以下である前記第1〜5のいずれかに記載のセレン化インジウム粒子粉末、第7に、リンの含量が100ppm以下である前記第1〜6のいずれかに記載のセレン化インジウム粒子粉末、第8に、セレン/インジウムのモル比が1.3〜1.8である前記第1〜7のいずれかに記載のセレン化インジウム粒子粉末、第9に、インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱してセレン化インジウム粒子粉末を製造する方法、第10に、前記インジウム化合物が平均1次粒径10〜400nmであって、水酸化インジウム、酸化インジウムの群から選択される1種以上である前記第9に記載の方法、第11に、前記還元剤がヒドラジンまたはヒドラジン化合物である前記第9または10に記載の方法、第12に、前記加熱の温度が140℃〜280℃である前記第9〜11のいずれかに記載の方法、である。

【発明の効果】

【0012】

本発明によれば、微粒子且つ結晶性のセレン化インジウム粉末を得ることができる。このセレン化インジウム粉末を含有するペーストを塗布・焼成することにより、高品質のCIS膜を低コストで得ることが可能となる。

【図面の簡単な説明】

【0013】

【図1】実施例1で得られた水酸化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図2】実施例1で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

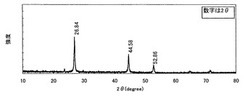

【図3】実施例1で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図4】比較例1で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図5】比較例1で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図6】比較例2で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図7】比較例2で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図8】実施例1で得られたセレン化インジウム粒子粉末を用いて形成した塗膜の電子顕微鏡写真を示す図である。

【図9】比較例2で得られたセレン化インジウム粒子粉末を用いて形成した塗膜の電子顕微鏡写真を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を記載する。

本実施形態のセレン化インジウム粉末は、結晶性を有し、X線回折で2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有する粒子粉末であり、その平均1次粒径が10nm以上、0.5μm未満である粉末である。なお、X線回折で2θがA±0.5°に回折ピークを有するとは、X線回折測定により得られるX線回折図において、2θがA±0.5°の範囲内にピークを有することを示す。

また、本願では、モル比(Se/In)が、1.3〜1.8であるセレン化インジウムをIn2Se3と表現することがある。

本実施形態のセレン化インジウム粉末の製造方法の概要を以下に説明する。本願のセレン化インジウム粉末は、インジウム化合物を含有するスラリーとセレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することにより、セレン化インジウム粒子を含有する液を得る工程と、得られたセレン化インジウム粒子を含有する液を固液分離、洗浄することにより、セレン化インジウム粉末を得ることを特徴とする。以下、さらに説明する。

【0015】

(インジウム化合物)

インジウム化合物の種類は、水酸化インジウム、酸化インジウムの群から選択される1種以上であることが好ましい。これらのインジウム化合物は構成元素にIn、O、H以外の元素を含んでおらず、高純度のセレン化インジウムを得ることが容易であり好ましい。インジウム化合物の形状は粒子状(粉)であることが好ましく、その平均1次粒径は、10nm〜400nmであることが好ましい。インジウム化合物の平均1次粒径が、400nmを超える場合には、平均1次粒径が500nm未満のセレン化インジウム粉末を得られない場合がある。10nm未満のインジウム化合物粉は、得ることが難しく、得られた場合でも、粒子の分散を安定に保つ為、分散剤が必要になる。この分散剤はCやS、P等の難揮発性元素を含んでおり、CIS成膜時、不活性ガスで焼成した場合、CIS膜に残炭等の不純物残留の原因となる。

【0016】

(インジウム化合物粉の製造方法)

前記インジウム化合物粉の製造方法は、例えば、インジウム塩水溶液にアルカリを添加して、インジウム水酸化物粉を含有するスラリーを得ることができる。このスラリーを固液分離しケーキを得て、得られたケーキを乾燥して、水酸化インジウム粉を得ることができる。また、この水酸化インジウム粉を加熱することにより酸化インジウム粉を得ることができる。インジウム化合物粉は、その製法を特に限定されず、これ以外の湿式反応法や乾式法により製造されたものを用いることができる。

(水酸化インジウム粉の製造工程)

前記インジウム塩としては、特に限定されないが、硝酸インジウム、硫酸インジウム、塩化インジウム、等が好適に使用できるが、CIS膜に残留する不純物がClやNO3の場合と比較してSの場合は、Seと同じVI族であり、その悪影響が一般的に小さいので、硫酸インジウムを使用することが特に好ましい。いずれの場合にも、得られる粉の洗浄を十分にして、セレン化インジウム中の不純物残留を低減させることが好ましい。

前記アルカリとしては、特に限定されないが、NaOH、アンモニア等を使用することができる。CIS膜は、不純物としてNaが残留しても悪影響が小さく、NaOHは好適である。また、アンモニアは不純物源になりにくいので好適である。アルカリ添加は、液のpHが4〜12の範囲となるまでおこなうことが好ましい。pHが4未満までしか、アルカリを添加しない場合には、水酸化インジウムの生成が十分でない場合があり、pH12を超えるまでアルカリを添加した場合には、水酸化インジウムが再溶解し、収率が低下する場合がある。

【0017】

アルカリを添加するインジウム塩水溶液の温度は、10℃〜100℃とすることが好ましい。100℃を超えると粒子成長が進みすぎ、得られる水酸化インジウム粉の平均1次粒径が過大になる場合がある。10℃未満の場合には、反応に時間がかかる場合がある。

不純物含有量の低いセレン化インジウム粉末を得るために、前記により得られる水酸化インジウム粉の不純物含有量は、低いことが好ましい。塩素およびヨウ素およびリン、硝酸成分の濃度は、それぞれ、100ppm以下であることが好ましく、硫黄およびナトリウム成分の濃度は、それぞれ、1000ppm以下であることが好ましい。

【0018】

前記水酸化インジウム粉を空気等の酸素含有雰囲気中で250℃以上で加熱することにより、酸化インジウム粉を得ることができる。

インジウム化合物粉の平均1次粒径は、10nm〜400nmであることが好ましい。その平均1次粒径が、400nmを超える場合には、平均1次粒径が500nm未満のセレン化インジウム粉末を得られない場合がある。10nm未満のインジウム化合物粉は、得ることが難しく、得られた場合でも、粒子の分散を安定に保つ為、分散剤が必要になる。この分散剤はCやS、P等の難揮発性元素を含んでおり、CIS成膜時、不活性ガスで焼成した場合、CIS膜に残炭等の不純物残留の原因となる。

【0019】

(セレン化インジウム生成工程)

前記インジウム化合物粉を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することにより、セレン化インジウム粒子を含有する液を得ることができる。

前記スラリーを構成する溶媒としては、沸点が110℃以上であり還元作用のある溶媒であれば良いが、例として一価アルコールとしては、アミルアルコール、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコールなどがあり、二価アルコールとしてはエチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコールなど、三価アルコールとしてはグリセリン等がある。また、アミン系溶媒としては、ヘキシルアミン、へブチルアミン、オクチルアミン、等がある。反応中にスラリーを110℃以上に加熱することが必要であり、加圧容器等を使用すれば沸点が110℃未満の溶媒も使用できるが、溶媒の沸点は110℃以上であることが好ましく、溶媒の沸点が150℃以上であることが更に好ましい。特に好適な溶媒の例として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、オクタノール等が挙げられる。

セレン含有液はセレン化合物または金属セレンと溶媒を混合することにより得ることができる。セレン含有液の溶媒としては、特に制限はないが、水を使用することができる。前記セレン化合物としては、二酸化セレン、セレン酸ナトリウム、亜セレン酸ナトリウム等を使用することができる。不純物の少ないセレン化インジウム粉末をより容易に得る観点から、二酸化セレンが特に好適に使用できる。前記セレン化合物の添加量は、得ようとするセレン化インジウム粉末の組成に応じて決めればよい。例えば、In2Se3粉を得ようとする場合には、インジウム化合物1モルに対して、Seが1.5モルとなるような量のセレン化合物を添加すればよい。なお、金属セレンを使用する場合には、セレン含有液に代えて、溶媒と混合しないで金属セレンを用いることができる。

還元剤としては、ヒドラジン化合物を用いることができる。ヒドラジン化合物としては、不純物の少ないセレン化インジウム粉末をより容易に得る観点から、ヒドラジン水加物(ヒドラジン一水和物、N2H4・H2O)が最も好ましいが、中性硫酸ヒドラジン(N2H2)2・H2SO4や硫酸ヒドラジン(N2H4・H2SO4)、等のヒドラジン化合物を用いることもできる。また、ホルマリン、ジメチルアミンボラン、水素化ホウ素ナトリウムなどの還元剤も使用できる。

添加する還元剤の量は、セレン含有液中のセレンをSe-2に還元できる量(還元剤当量)以上であればよい。例えば、セレン化合物として二酸化セレン(セレンの酸化数+4)、還元剤としてヒドラジンを用いる場合、二酸化セレンの3倍モル量のヒドラジンの量が還元剤当量となる。

【0020】

インジウム化合物を含有するスラリーとセレン含有液または金属セレンと、還元剤とを混合し、混合スラリーを得る。この混合(還元剤添加)の際は、雰囲気を窒素等の不活性ガスとすることが好ましく、攪拌をおこなうことが好ましい。この混合スラリーを加熱することにより、本発明のセレン化インジウム粒子を生成させることができる。

前記加熱温度は、110℃〜300℃とすることができる。110℃未満までしか加熱しない場合、セレン化インジウム粒子が十分生成せず水酸化インジウムや酸化インジウムが多く残留する場合がある。300℃超まで加熱した場合には、溶媒が劣化し、得られるセレン化インジウム粉末中の炭素含有量が高くなる場合がある。前記加熱温度は、140℃〜280℃が好ましい。前記加熱の時間は、30分〜10時間とすることができる。30分未満の場合は、セレン化インジウム粒子が十分生成せず水酸化インジウムや酸化インジウムが多く残留する場合がある。加熱の時間を10時間以上としても、収率向上等の効果はない。加熱中の雰囲気圧力は特に限定されないが、大気圧雰囲気とすることができる。また、前記加熱温度が溶媒沸点に近く、溶媒の蒸発が多くなる場合には、還流装置を設置して還流をおこなうことが好ましい。

【0021】

(固液分離、乾燥)

セレン化インジウム生成工程で得られたセレン化インジウム粉を含有する液を固液分離し、セレン化インジウム粉のケーキを得る。固液分離の方法は、ろ過、遠心分離等、公知の方法でおこなうことができる。

不純物含有量の低いセレン化インジウム粉を得るために、前記ケーキをアルコール(メタノール、エタノール、プロパノール)、純水等で洗浄することができる。

前記で得られたケーキを乾燥することにより、セレン化インジウム粉末を得ることができる。乾燥は、加熱乾燥や真空乾燥の方法でおこなうことができる。乾燥の雰囲気は、窒素等の不活性ガスとすることが好ましく、加熱乾燥の場合、乾燥温度は50℃〜200℃とすることができる。

【0022】

(セレン化インジウム粉)

本発明のセレン化インジウム粉は、セレン/インジウムのモル比が1.3〜1.8であるIn2Se3の粉である。セレン/インジウムのモル比が1.3未満の場合、インジウムが過剰になるため、過剰分のインジウムが水酸化インジウムや酸化インジウムとして、粉に多く混入するおそれがある。また、1.8超の場合、過剰分のセレンは柱状の粗大な粒子を形成しやすく、この粗大粒子は、CIS膜を形成した場合に空隙の原因となるおそれがある。

セレン化インジウム粉は、結晶性を有し、X線回折で2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有する粒子粉末である必要がある。セレン化インジウム粉が非晶質の場合、この粉末を含むペーストを、塗布・焼成したCIS膜にクラックが生成し、このCIS膜を太陽電池に使用した場合、裏面電極(Mo層)と透明電極層が電気的に短絡し、太陽電池の特性に悪影響をおよぼすおそれがある。

セレン化インジウム粉の結晶性は高いほうが好ましい。結晶性の程度は、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、2θが26.8±0.5°のピークの高さAの比(X/A)が低いほど結晶性が高いと判断した。(X/A)は1/10以下であることが好ましい。セレン化インジウム粉のモル比(Se/In)が1.5超の場合には、金属セレンのピークが認められる場合があるが、金属セレンの相が存在しても問題は無い。

【0023】

セレン化インジウム粉の平均1次粒径が10nm以上、0.5μm未満である必要がある。平均1次粒径が0.5μm以上の場合、セレン化インジウム粉末を含有するペーストを塗布・焼成して得られるCIS膜の表面粗さが大きくなり、太陽電池を製造する際、上層にバッファ層が均一に積層出来ないおそれがある。また、得られるCIS膜に空隙が生じやすくなり、CIS膜の導電性等の特性が損なわれるおそれがあるので好ましくない。平均1次粒径が10nm未満の場合には、ペースト化した場合、凝集が激しく発生することがある。セレン化インジウム粉の平均1次粒径は、10nm〜0.3μmであることが好ましく、10nm〜0.1μmであることが一層好ましい。

【0024】

セレン化インジウム粉の酸素含有量は、2質量%以下であることが好ましい。酸素含有量が高い場合には、セレン化インジウム粉を含有するペーストを塗布・焼成して得られるCIS膜にインジウム酸化物が多く含まれるおそれがあり、インジウム酸化物が多く含まれる場合には、結晶成長を阻害するばかりか絶縁層を形成してしまうなどの不具合が発生することがある。セレン化インジウム粉の酸素含有量は、1質量%以下であることが更に好ましく、0.5質量%以下であることが一層好ましい。

【0025】

セレン化インジウム粉の塩素およびヨウ素およびリン成分の濃度は、それぞれ、100ppm以下であることが好ましく、ナトリウム成分の濃度は1000ppm以下であることが好ましい。これらの不純物含有量が多い場合には、セレン化インジウム粉末を含有するペーストを塗布・焼成して得られるCIS膜中の結晶粒界にこれらの不純物が偏析することがあり、それによりCIS膜の半導体特性を悪化させるおそれがある。セレン化インジウム粉の塩素およびヨウ素およびリン成分の濃度は、それぞれ、10ppm以下であることが更に好ましく、5ppm以下であることが一層好ましい。セレン化インジウム粉のナトリウム成分の濃度は、100ppm以下であることが更に好ましく、50ppm以下であることが一層好ましい。

【実施例】

【0026】

[実施例1]

5Lビーカーに、純水2330gを入れ、水酸化ナトリウム(NaOH)169gを加えて水酸化ナトリウム水溶液を準備した。硫酸インジウム(In2(SO4)3・9H2O)400gを純水2100gに加えて、硫酸インジウム水溶液を準備した。前記水酸化ナトリウム水溶液を35℃に加熱し、攪拌しながら35℃に加熱した前記硫酸インジウム水溶液を5分間かけて添加し、白色のスラリーを得た。

前記白色スラリーをろ紙(ADVANTEC製 GRADE 4A)でろ過してケーキを得た。得られたケーキをろ紙上で純水で充分洗浄して、白色ケーキを得た。この白色ケーキを大気中、110℃で12時間乾燥し、白色の水酸化インジウム(In(OH)3)粉を得た。得られた水酸化インジウム粉をTEM(透過型電子顕微鏡)観察した結果、平均1次粒径は25nmであった。水酸化インジウム粉の写真を図1に示す。さらに、得られた水酸化インジウム粉を定量分析した結果、インジウム含量は69.2質量%、ナトウム300ppm、硫黄500ppmであり、塩素、ヨウ素は何れも1ppm以下であった。

本願では、元素含有量の定量分析は、以下の方法でおこなった。

(1) Cu、Se、P、Cl、I

試料を硝酸と硫酸の混酸で溶解し、ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製SPS3520V)を用いて測定し、試料中の元素含有量を求めた。

(2) Na

試料を硝酸と硫酸の混酸で溶解し、原子吸光分析装置(株式会社日立製作所製Z−6100)を用いて測定し、試料中のNa含有量を求めた。

(3) O(酸素)

酸素窒素同時分析装置(LECO社製 TC−436)を用いて、試料中のO含有量を測定した。

【0027】

300mLビーカーに、テトラエチレングリコール(TEG)300mLと前記乾燥後の水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)30.9g(還元剤当量の3.5倍の量)を添加し、更に、二酸化セレン水溶液20mL(二酸化セレンを8.14g含有)を添加した。このとき、スラリーの色は赤色を呈した。このスラリーを窒素雰囲気、大気圧下で攪拌して、60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

前記の濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0028】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。この粉末のTEM写真を図2に示す。この粉末に対し、X線回折装置(X-Ray Diffractometer、以下XRD、(株)島津製作所製LabX XRD−6100)による測定を行った。結果を図3に示す。X線回折測定の結果から、得られたセレン化インジウム粉末は、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°にピークがある結晶構造を有するものであることがわかった。この回折ピークを持つInとSeとの化合物は報告されておらず、In2Se3の新規な相であることが分かった。また、このピークはカルコパライト型の結晶構造を持つCuInSe2と近い位置にピークをもつ事から、得られたセレン化インジウム粉末もカルコパライト構造もしくはそれに近い構造をもつと思われる。ここで、カルコパライト構造とは、立方晶系の閃亜鉛鉱構造(ZnS)に類似しており、これを二段重ねしたような正方晶系の結晶構造である。なお、本願では、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°にピークがある場合には、2θが26.8°、44.6°、52.9°にピークがあるということがある。

得られたセレン化インジウム粉末は、2θが26.8°、44.6°、52.9°のピーク以外に大きなピークは認めらなかった。(X/A)の値は、0.1未満であった。(X/A)の値が0.1以下の場合、結晶性を「○」とした。

得られたセレン化インジウム粉末の平均1次粒径は、得られたセレン化インジウム粉末のTEM写真(174,000倍)を撮影し、TEM写真上で、粒子100個の1次粒子径を測定し、その平均値を計算することにより求めた。なお、粒子の輪郭が全周にわたり確認できる粒子を測定対象とした。また、粒子の1次粒子径は、粒子像を二本の平行線で挟んだときの最小間隔を短軸径としたときに、短軸径に直交する2本の平行線で粒子像を挟んだときの間隔の長さ(長軸径)とした。結果を表1に示す。

得られたセレン化銅粉末について、各元素の含有量を測定した結果を表1に示す。これらの結果により、得られたセレン化インジウム粉末は、結晶性(単相)を有するIn2Se3であることが確認された。

【0029】

【表1】

【0030】

[実施例2]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から300℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0031】

[実施例3]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から180℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。実施例1では、遠心分離後のケーキの色は茶色であったが、実施例3では、遠心分離後のケーキの色は赤みを帯びた茶色であった。

【0032】

[実施例4]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から110℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。実施例1では、遠心分離後のケーキの色は茶色であったが、実施例3では、遠心分離後のケーキの色は赤みを帯びた黄色であった。

【0033】

[実施例5]

水加ヒドラジンの添加量を30.9gから8.82g(還元剤当量1.0当量)に変更した以外は、実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0034】

[実施例6](原料を水酸化インジウム粉から酸化インジウム粉に変更)

5Lビーカーに、純水2330gを入れ、水酸化ナトリウム(NaOH)169gを加えて水酸化ナトリウム水溶液を準備した。硫酸インジウム(In2(SO4)3・9H2O)400gを純水2100gに加えて、硫酸インジウム水溶液を準備した。前記水酸化ナトリウム水溶液を35℃に加熱し、攪拌しながら35℃に加熱した前記硫酸インジウム水溶液を5分間かけて添加し、白色のスラリーを得た。

前記白色スラリーをろ紙(ADVANTEC製 GRADE 4A)でろ過してケーキを得た。得られたケーキをろ紙上で純水で充分洗浄して、白色ケーキを得た。この白色ケーキを大気中、250℃で12時間乾燥し、白色の酸化インジウム(In2O3)粉を得た。得られた酸化インジウム粉をTEM(透過型電子顕微鏡)観察した結果、平均1次粒径は25nmであった。得られた酸化インジウム粉を定量分析した結果、インジウム含量は82.7質量%、ナトウム100ppm、硫黄500ppmであり、塩素、ヨウ素は何れも1ppm以下であった。

【0035】

300mLビーカーに、テトラエチレングリコール(TEG)300mLと前記酸化インジウム粉6.79gを入れ、窒素雰囲気下で攪拌を行い、酸化インジウム分散スラリーを得た。

前記酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)30.9gを添加し、更に、二酸化セレン水溶液20mL(二酸化セレンを8.14g含有)を添加した。このとき、スラリーの色は赤色を呈した。このスラリーを攪拌して、窒素雰囲気、大気圧下で60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0036】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0037】

[実施例7]

セレン化インジウム含有スラリーを得る方法について、水加ヒドラジン30.9gを添加することから、硫酸ヒドラジン(N2H4・H2SO4)100.2gを添加することに変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0038】

[実施例8]

セレン化インジウム含有スラリーを得る方法について、使用する溶媒の種類をTEGから、2−オクタノールに変更した以外は実施例3と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0039】

[実施例9](セレン源を金属セレンに変更)

300mLビーカーに、テトラエチレングリコール(TEG)300mLと実施例1と同様の方法で製造した水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)10.3gを添加し、更に、金属セレン粉末5.79gを添加した。このとき、スラリーの色は黒灰色を呈した。このスラリーを攪拌して、窒素雰囲気、大気圧下で60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

前記の濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0040】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0041】

[比較例1](還元剤なし)

300mLビーカーに、テトラエチレングリコール(TEG)300mLと実施例1と同様の方法で製造した水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、金属セレン粉末5.79gを添加した。このスラリーを攪拌して20分間保持した。その後、窒素雰囲気、大気圧下で攪拌しながら、前記スラリーを3℃/分の速度で250℃まで加熱し、250℃の温度を180分間保持した後、室温まで冷却した。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。このとき、スラリーの色は赤茶色であった。このスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、赤茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0042】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、得られた粉末のTEM写真を図4に示し、X線回折測定の結果を図5に示す。粒子は、板状あるいは鱗片状の形状を持ち、平均1次粒径は0.7μmであった。X線回折のピーク位置は、JCPDS:040−1407(γ−In2Se3)と同様であり、得られたセレン化インジウム粉末は、γ−In2Se3の結晶構造を有していた。

【0043】

[比較例2]

300mLビーカーに純水50mLを入れ、純水を5℃に冷却して、窒素を吹き込みながら攪拌を行った。そこに金属セレン粉末0.79gとNaBH40.76gを添加し、60分間攪拌し、セレン含有水溶液を得た。攪拌後の液色は透明であった。これとは別に、InI33.27gをメタノール60mLに溶解し、InI3溶液を得た。前記セレン含有水溶液を攪拌し5℃に保ちながら、前記InI3溶液を前記セレン含有水溶液に添加し、攪拌を30分間続けることにより、黄色のスラリーを得た。この黄色のスラリーを4000rpmで遠心分離し、黄色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0044】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、得られた粉末のTEM写真を図6に示し、X線回折測定の結果を図7に示す。TEM写真では、明確な粒子の形態は確認できず、アモルファス状、もしくは非常に小さい粒子であり、TEM写真で1次粒子を観測できず、粒子である場合でも、平均1次粒径は10nm未満であると判断された。X線回折の結果、明瞭な回折ピークは確認できなかった。この結果は、得られたセレン化インジウム粉末は非晶質であることを示していた。

【0045】

(膜の評価)

実施例1で得られたセレン化インジウム粉末2gとイソプロパノール8gを混合し、ホモジナイザー(IKA製、ULTRA=TURRAX T18)を用いて20000rpmの条件で処理し、セレン化インジウム粉末の分散液を得た。

20mm×20mm、厚さ2mmのガラス基板上に、厚さ500nmでモリブデンを成膜した基板上に、前記分散液をバーコーターを用いて、厚さ3μmで塗布した。分散液を塗布した基板をホットプレートで60℃に30分間加熱し、セレン化インジウム膜を得た。この膜をSEM(倍率1000倍)で観察し、クラックの有無を観察した。0.1mm×0.1mmの領域を観察し、クラックがない場合を○、クラックが1箇所ある場合を△、クラックが2箇所以上ある場合を×と評価した。評価結果を表1に示す。同様にして、実施例2〜9、比較例1、2で得られたセレン化インジウム粉末についても評価をおこない、結果を表1に示した。実施例1および比較例2で得られたセレン化インジウム粉末を用いて作成したセレン化インジウム膜の顕微鏡写真を図8、図9に示した。

これらのセレン化インジウム膜について、表面粗さ(Ra)をレーザー式顕微鏡(キーエンス社製、VK−9700)を用いて測定した。測定条件は、対物レンズ(×50倍)(視野200μm×280μm)とした。その結果を表1に示す。

【技術分野】

【0001】

本発明はセレン化インジウム粒子粉末およびその製造方法に関する。

【背景技術】

【0002】

太陽電池は自然エネルギーを利用する手段として、ますます注目を集めている。現在、主流の太陽電池はモジュールコストが下がらず、潜在的な市場は大きいにも関わらず、市場規模は潜在的な市場規模より小さい状態に止まっている。

I−III−VI2族系太陽電池は発電効率が高く、結晶Si系太陽電池と比較して安価に製造できる特徴がある。I族元素としてはCu、Ag、III族元素としてはGa、In、Alであり、VI族元素としてはS、Se、Teである。なかでもCuInSe2が代表的な化合物であり、バンドギャップを調節する為に、Cuの一部をAgで置換したり、Inの一部をGaやAlで置換、またはSeの一部をSやTeで置換する場合もある。本願では、これらの物質の粉末を総称して、CIS粉末、これらの物質の薄膜をCIS膜と表現することがある。

【0003】

I−III−VI2族系太陽電池は光吸収層として、CIS膜を使用するが、CIS膜の成膜法として、多元蒸着法、Se化法が実用化されている。しかしこれらの方法は、真空プロセスを使用する事から、設備投資が大きくなり、結果として太陽電池のコストが上がってしまう。

多元蒸着法は、高真空の同時蒸着装置により、CIS膜を基板上に蒸着させる方法である。この方法は、膜厚の均一性の点に難点があり、大面積化への展開が難しいとされている。セレン化法は、CIS膜の構成元素であるCu・In・Ga等をスパッタ法等で金属薄膜を形成し、その後常圧反応炉内で、金属薄膜をセレン化させてCIS膜を得る方法である。蒸着法と比較し、大面積化が容易であるとされている。一方で、セレン化する際にセレン蒸気や有毒ガスであるセレン化水素を使用する必要があり、安全対策コストが高いことが課題となっている。

【0004】

近年、真空プロセスを経ず、粉末を塗布・焼成して成膜する方式が試みられている。すなわち、CuやIn、Gaのセレン化物(CuSeやCu2Se、In2Se3、Ga2Se3などの2元系セレン化物)もしくはCuとInもしくはGaのセレン化物(CuInSe2、CuGaSe2、CuInGaSe2などの三/四元系セレン化物)のCIS粉末を作製し、塗布・焼成する方法である。

Cuのセレン化合物(CuSeやCu2Seなど)粉末とIn、Gaのセレン化物(In2Se3、Ga2Se3など)粉末を混合し、塗布・焼成する方法は、前記粉末の混合比を調整することにより、CIS膜のCu、In、Gaの組成比を調整することができる点で優れている。

このうち、セレン化インジウム(In2Se3)粉末については、原料となるIn粉末、Se粉末を遊星ボールミルを用いたメカノケミカルプロセスで処理することにより得る方法が特許文献1に記載されている。また、InI3とNa2Seをテトラヒドロフラン中で反応させ、In2Se3を合成する方法が特許文献2に開示されている。特許文献3には、InI3とNaHSeをメタノール中で反応させて、In2Se3粉末を得る方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−177606号公報(0056段落)

【特許文献2】特表2002−501003号公報(0064〜0065段落)

【特許文献3】US2008/0135099号公報(0038〜0042段落)

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述したセレン化銅、セレン化インジウム等の粉末を用いてCIS膜を形成する方法では、膜厚の均一性がよく、薄いCIS膜を得るためには、粒子径の小さい粉末を用いることが必要になる。また、粉末の粒径が大きい場合、得られる膜に空隙が生じやすくなる。

特許文献1には、セレン化インジウムの原料であるIn粉末とSe粉末をメカノケミカルプロセスによる処理をおこなうことにより、セレン化インジウム粉末を得る方法が記載されている。特許文献1には、セレン化インジウム粉末の粒径が小さい方が好ましいとの記載はあるが、得られたセレン化インジウム粉末の粒径についての記載はない。本発明者らが、特許文献1に記載の方法で製造したセレン化インジウム粉末の粒径について検討したところ、平均粒径が0.5μm以下のセレン化インジウム粉末は得ることができなかった。またこの方法では、得られるセレン化インジウム粉末中の酸素濃度が高くなり、粉砕メディアに起因するZr等の混入を避けることが難しい。

【0007】

特許文献2には、テトラヒドロフランまたはメタノール中でInI3とNa2Seを反応させて得られるIn2Se3粒子が開示されている。この方法で得られたセレン化インジウム粉末は、非晶質である。また、反応液に含まれるNaやIが得られるIn2Se3粉末中に残留し易く、特にIはハロゲンであり、半導体にとって有害な不純物である。また、Na2Seは高価であり、大気中で不安定な物質であることから、製造コストの点で不利である。この方法で得られたIn2Se3粉末を400℃で加熱した場合、結晶性のIn2Se3を得ることができるが、焼結してしまい微粒子の形態を維持することは困難である。

【0008】

特許文献3には、水中で金属SeとNaBH4を反応させて得られたNaHSeを含有する溶液と、InI3のメタノール溶液を反応させることにより得られるIn2Se3粒子が開示されている。本発明者らが調べた結果、この方法で得られるIn2Se3粒子は非晶質であった。また、反応液に含まれるNaやIが得られるIn2Se3粉末中に残留し易く、特にIはハロゲンであり、半導体にとって有害な不純物である。

【0009】

前述したセレン化銅、セレン化インジウム等の粉末を用いてCIS膜を形成する方法では、セレン化インジウム粉末はペースト化して基板上に塗布されるので、より微粒子であることが望ましい。一方、平均1次粒径が0.5μm超のセレン化インジウム粉末を含むペーストは、焼成の熱処理の温度が600℃程度では、十分に粒子間の焼結が進まないため、空隙が多数存在する膜となり、CIS膜の導電性が損なわれる等により、太陽電池の特性に悪影響を与える等の課題があった。

【0010】

本発明者らが、特許文献2、3に開示の方法で得られる非晶質のIn2Se3粉末をペースト化して、塗布・乾燥したところ、塗膜にクラックが生成することがわかった。前記非晶質のIn2Se3粉末を含むペーストは、塗布・乾燥により収縮し塗膜にクラックが発生したものと考えられる。この粉末をIn源としてCIS膜を形成するためのペーストを作り、塗布・乾燥して得られる塗膜にもクラックが生じやすくなると考えられ、このクラックが生じた塗膜を焼成して得られるCIS膜にもクラックが存在すると考えられる。CIS膜にクラックが存在すると、太陽電池として使用した場合、裏面電極(Mo層)と透明電極層が電気的に短絡し、太陽電池の特性に悪影響を与えると考えられる。本発明者らが検討した結果、このクラックの発生は、後述するように結晶性のIn2Se3粉末を用いることにより抑制できることを見出した。

そこで、本発明は、微粒子且つ結晶性のセレン化インジウム粉末およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らが鋭意検討した結果、少なくとも水酸化インジウムまたは酸化インジウム粒子を懸濁させた液と、セレンを含有する液(セレン含有液)と、還元剤とを混合し高温で反応させることにより、セレン化インジウム粒子を含有する液を得て、セレン化インジウム粒子を含有する液を固液分離、洗浄することにより、微粒子且つ結晶性のセレン化インジウム粉末を得ることができることを見出し、本発明を完成するに至った。

すなわち本発明は、第1に、平均1次粒径が10nm以上、500nm未満であり、X線回折図において2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有するセレン化インジウム粒子粉末、第2に、X線回折図において2θが前記の26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、前記の2θが26.8±0.5°のピークの高さAの比(X/A)が0.1以下である前記第1に記載のセレン化インジウム粒子粉末、第3に、インジウム含有量とセレン含有量の和が95質量%以上である前記第1または2に記載のセレン化インジウム粒子粉末、第4に、酸素含有量が2質量%以下である前記第1〜3のいずれかに記載のセレン化インジウム粒子粉末、第5に、塩素含有量およびヨウ素含有量のそれぞれが100ppm以下である前記第1〜4のいずれかに記載のセレン化インジウム粒子粉末、第6に、ナトリウムの含有量が1000ppm以下である前記第1〜5のいずれかに記載のセレン化インジウム粒子粉末、第7に、リンの含量が100ppm以下である前記第1〜6のいずれかに記載のセレン化インジウム粒子粉末、第8に、セレン/インジウムのモル比が1.3〜1.8である前記第1〜7のいずれかに記載のセレン化インジウム粒子粉末、第9に、インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱してセレン化インジウム粒子粉末を製造する方法、第10に、前記インジウム化合物が平均1次粒径10〜400nmであって、水酸化インジウム、酸化インジウムの群から選択される1種以上である前記第9に記載の方法、第11に、前記還元剤がヒドラジンまたはヒドラジン化合物である前記第9または10に記載の方法、第12に、前記加熱の温度が140℃〜280℃である前記第9〜11のいずれかに記載の方法、である。

【発明の効果】

【0012】

本発明によれば、微粒子且つ結晶性のセレン化インジウム粉末を得ることができる。このセレン化インジウム粉末を含有するペーストを塗布・焼成することにより、高品質のCIS膜を低コストで得ることが可能となる。

【図面の簡単な説明】

【0013】

【図1】実施例1で得られた水酸化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図2】実施例1で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図3】実施例1で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図4】比較例1で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図5】比較例1で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図6】比較例2で得られたセレン化インジウム粒子粉末の電子顕微鏡写真を示す図である。

【図7】比較例2で得られたセレン化インジウム粒子粉末のX線回折結果を示すグラフである。

【図8】実施例1で得られたセレン化インジウム粒子粉末を用いて形成した塗膜の電子顕微鏡写真を示す図である。

【図9】比較例2で得られたセレン化インジウム粒子粉末を用いて形成した塗膜の電子顕微鏡写真を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を記載する。

本実施形態のセレン化インジウム粉末は、結晶性を有し、X線回折で2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有する粒子粉末であり、その平均1次粒径が10nm以上、0.5μm未満である粉末である。なお、X線回折で2θがA±0.5°に回折ピークを有するとは、X線回折測定により得られるX線回折図において、2θがA±0.5°の範囲内にピークを有することを示す。

また、本願では、モル比(Se/In)が、1.3〜1.8であるセレン化インジウムをIn2Se3と表現することがある。

本実施形態のセレン化インジウム粉末の製造方法の概要を以下に説明する。本願のセレン化インジウム粉末は、インジウム化合物を含有するスラリーとセレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することにより、セレン化インジウム粒子を含有する液を得る工程と、得られたセレン化インジウム粒子を含有する液を固液分離、洗浄することにより、セレン化インジウム粉末を得ることを特徴とする。以下、さらに説明する。

【0015】

(インジウム化合物)

インジウム化合物の種類は、水酸化インジウム、酸化インジウムの群から選択される1種以上であることが好ましい。これらのインジウム化合物は構成元素にIn、O、H以外の元素を含んでおらず、高純度のセレン化インジウムを得ることが容易であり好ましい。インジウム化合物の形状は粒子状(粉)であることが好ましく、その平均1次粒径は、10nm〜400nmであることが好ましい。インジウム化合物の平均1次粒径が、400nmを超える場合には、平均1次粒径が500nm未満のセレン化インジウム粉末を得られない場合がある。10nm未満のインジウム化合物粉は、得ることが難しく、得られた場合でも、粒子の分散を安定に保つ為、分散剤が必要になる。この分散剤はCやS、P等の難揮発性元素を含んでおり、CIS成膜時、不活性ガスで焼成した場合、CIS膜に残炭等の不純物残留の原因となる。

【0016】

(インジウム化合物粉の製造方法)

前記インジウム化合物粉の製造方法は、例えば、インジウム塩水溶液にアルカリを添加して、インジウム水酸化物粉を含有するスラリーを得ることができる。このスラリーを固液分離しケーキを得て、得られたケーキを乾燥して、水酸化インジウム粉を得ることができる。また、この水酸化インジウム粉を加熱することにより酸化インジウム粉を得ることができる。インジウム化合物粉は、その製法を特に限定されず、これ以外の湿式反応法や乾式法により製造されたものを用いることができる。

(水酸化インジウム粉の製造工程)

前記インジウム塩としては、特に限定されないが、硝酸インジウム、硫酸インジウム、塩化インジウム、等が好適に使用できるが、CIS膜に残留する不純物がClやNO3の場合と比較してSの場合は、Seと同じVI族であり、その悪影響が一般的に小さいので、硫酸インジウムを使用することが特に好ましい。いずれの場合にも、得られる粉の洗浄を十分にして、セレン化インジウム中の不純物残留を低減させることが好ましい。

前記アルカリとしては、特に限定されないが、NaOH、アンモニア等を使用することができる。CIS膜は、不純物としてNaが残留しても悪影響が小さく、NaOHは好適である。また、アンモニアは不純物源になりにくいので好適である。アルカリ添加は、液のpHが4〜12の範囲となるまでおこなうことが好ましい。pHが4未満までしか、アルカリを添加しない場合には、水酸化インジウムの生成が十分でない場合があり、pH12を超えるまでアルカリを添加した場合には、水酸化インジウムが再溶解し、収率が低下する場合がある。

【0017】

アルカリを添加するインジウム塩水溶液の温度は、10℃〜100℃とすることが好ましい。100℃を超えると粒子成長が進みすぎ、得られる水酸化インジウム粉の平均1次粒径が過大になる場合がある。10℃未満の場合には、反応に時間がかかる場合がある。

不純物含有量の低いセレン化インジウム粉末を得るために、前記により得られる水酸化インジウム粉の不純物含有量は、低いことが好ましい。塩素およびヨウ素およびリン、硝酸成分の濃度は、それぞれ、100ppm以下であることが好ましく、硫黄およびナトリウム成分の濃度は、それぞれ、1000ppm以下であることが好ましい。

【0018】

前記水酸化インジウム粉を空気等の酸素含有雰囲気中で250℃以上で加熱することにより、酸化インジウム粉を得ることができる。

インジウム化合物粉の平均1次粒径は、10nm〜400nmであることが好ましい。その平均1次粒径が、400nmを超える場合には、平均1次粒径が500nm未満のセレン化インジウム粉末を得られない場合がある。10nm未満のインジウム化合物粉は、得ることが難しく、得られた場合でも、粒子の分散を安定に保つ為、分散剤が必要になる。この分散剤はCやS、P等の難揮発性元素を含んでおり、CIS成膜時、不活性ガスで焼成した場合、CIS膜に残炭等の不純物残留の原因となる。

【0019】

(セレン化インジウム生成工程)

前記インジウム化合物粉を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱することにより、セレン化インジウム粒子を含有する液を得ることができる。

前記スラリーを構成する溶媒としては、沸点が110℃以上であり還元作用のある溶媒であれば良いが、例として一価アルコールとしては、アミルアルコール、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコールなどがあり、二価アルコールとしてはエチレングリコール、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコールなど、三価アルコールとしてはグリセリン等がある。また、アミン系溶媒としては、ヘキシルアミン、へブチルアミン、オクチルアミン、等がある。反応中にスラリーを110℃以上に加熱することが必要であり、加圧容器等を使用すれば沸点が110℃未満の溶媒も使用できるが、溶媒の沸点は110℃以上であることが好ましく、溶媒の沸点が150℃以上であることが更に好ましい。特に好適な溶媒の例として、ジエチレングリコール、トリエチレングリコール、テトラエチレングリコール、オクタノール等が挙げられる。

セレン含有液はセレン化合物または金属セレンと溶媒を混合することにより得ることができる。セレン含有液の溶媒としては、特に制限はないが、水を使用することができる。前記セレン化合物としては、二酸化セレン、セレン酸ナトリウム、亜セレン酸ナトリウム等を使用することができる。不純物の少ないセレン化インジウム粉末をより容易に得る観点から、二酸化セレンが特に好適に使用できる。前記セレン化合物の添加量は、得ようとするセレン化インジウム粉末の組成に応じて決めればよい。例えば、In2Se3粉を得ようとする場合には、インジウム化合物1モルに対して、Seが1.5モルとなるような量のセレン化合物を添加すればよい。なお、金属セレンを使用する場合には、セレン含有液に代えて、溶媒と混合しないで金属セレンを用いることができる。

還元剤としては、ヒドラジン化合物を用いることができる。ヒドラジン化合物としては、不純物の少ないセレン化インジウム粉末をより容易に得る観点から、ヒドラジン水加物(ヒドラジン一水和物、N2H4・H2O)が最も好ましいが、中性硫酸ヒドラジン(N2H2)2・H2SO4や硫酸ヒドラジン(N2H4・H2SO4)、等のヒドラジン化合物を用いることもできる。また、ホルマリン、ジメチルアミンボラン、水素化ホウ素ナトリウムなどの還元剤も使用できる。

添加する還元剤の量は、セレン含有液中のセレンをSe-2に還元できる量(還元剤当量)以上であればよい。例えば、セレン化合物として二酸化セレン(セレンの酸化数+4)、還元剤としてヒドラジンを用いる場合、二酸化セレンの3倍モル量のヒドラジンの量が還元剤当量となる。

【0020】

インジウム化合物を含有するスラリーとセレン含有液または金属セレンと、還元剤とを混合し、混合スラリーを得る。この混合(還元剤添加)の際は、雰囲気を窒素等の不活性ガスとすることが好ましく、攪拌をおこなうことが好ましい。この混合スラリーを加熱することにより、本発明のセレン化インジウム粒子を生成させることができる。

前記加熱温度は、110℃〜300℃とすることができる。110℃未満までしか加熱しない場合、セレン化インジウム粒子が十分生成せず水酸化インジウムや酸化インジウムが多く残留する場合がある。300℃超まで加熱した場合には、溶媒が劣化し、得られるセレン化インジウム粉末中の炭素含有量が高くなる場合がある。前記加熱温度は、140℃〜280℃が好ましい。前記加熱の時間は、30分〜10時間とすることができる。30分未満の場合は、セレン化インジウム粒子が十分生成せず水酸化インジウムや酸化インジウムが多く残留する場合がある。加熱の時間を10時間以上としても、収率向上等の効果はない。加熱中の雰囲気圧力は特に限定されないが、大気圧雰囲気とすることができる。また、前記加熱温度が溶媒沸点に近く、溶媒の蒸発が多くなる場合には、還流装置を設置して還流をおこなうことが好ましい。

【0021】

(固液分離、乾燥)

セレン化インジウム生成工程で得られたセレン化インジウム粉を含有する液を固液分離し、セレン化インジウム粉のケーキを得る。固液分離の方法は、ろ過、遠心分離等、公知の方法でおこなうことができる。

不純物含有量の低いセレン化インジウム粉を得るために、前記ケーキをアルコール(メタノール、エタノール、プロパノール)、純水等で洗浄することができる。

前記で得られたケーキを乾燥することにより、セレン化インジウム粉末を得ることができる。乾燥は、加熱乾燥や真空乾燥の方法でおこなうことができる。乾燥の雰囲気は、窒素等の不活性ガスとすることが好ましく、加熱乾燥の場合、乾燥温度は50℃〜200℃とすることができる。

【0022】

(セレン化インジウム粉)

本発明のセレン化インジウム粉は、セレン/インジウムのモル比が1.3〜1.8であるIn2Se3の粉である。セレン/インジウムのモル比が1.3未満の場合、インジウムが過剰になるため、過剰分のインジウムが水酸化インジウムや酸化インジウムとして、粉に多く混入するおそれがある。また、1.8超の場合、過剰分のセレンは柱状の粗大な粒子を形成しやすく、この粗大粒子は、CIS膜を形成した場合に空隙の原因となるおそれがある。

セレン化インジウム粉は、結晶性を有し、X線回折で2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有する粒子粉末である必要がある。セレン化インジウム粉が非晶質の場合、この粉末を含むペーストを、塗布・焼成したCIS膜にクラックが生成し、このCIS膜を太陽電池に使用した場合、裏面電極(Mo層)と透明電極層が電気的に短絡し、太陽電池の特性に悪影響をおよぼすおそれがある。

セレン化インジウム粉の結晶性は高いほうが好ましい。結晶性の程度は、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、2θが26.8±0.5°のピークの高さAの比(X/A)が低いほど結晶性が高いと判断した。(X/A)は1/10以下であることが好ましい。セレン化インジウム粉のモル比(Se/In)が1.5超の場合には、金属セレンのピークが認められる場合があるが、金属セレンの相が存在しても問題は無い。

【0023】

セレン化インジウム粉の平均1次粒径が10nm以上、0.5μm未満である必要がある。平均1次粒径が0.5μm以上の場合、セレン化インジウム粉末を含有するペーストを塗布・焼成して得られるCIS膜の表面粗さが大きくなり、太陽電池を製造する際、上層にバッファ層が均一に積層出来ないおそれがある。また、得られるCIS膜に空隙が生じやすくなり、CIS膜の導電性等の特性が損なわれるおそれがあるので好ましくない。平均1次粒径が10nm未満の場合には、ペースト化した場合、凝集が激しく発生することがある。セレン化インジウム粉の平均1次粒径は、10nm〜0.3μmであることが好ましく、10nm〜0.1μmであることが一層好ましい。

【0024】

セレン化インジウム粉の酸素含有量は、2質量%以下であることが好ましい。酸素含有量が高い場合には、セレン化インジウム粉を含有するペーストを塗布・焼成して得られるCIS膜にインジウム酸化物が多く含まれるおそれがあり、インジウム酸化物が多く含まれる場合には、結晶成長を阻害するばかりか絶縁層を形成してしまうなどの不具合が発生することがある。セレン化インジウム粉の酸素含有量は、1質量%以下であることが更に好ましく、0.5質量%以下であることが一層好ましい。

【0025】

セレン化インジウム粉の塩素およびヨウ素およびリン成分の濃度は、それぞれ、100ppm以下であることが好ましく、ナトリウム成分の濃度は1000ppm以下であることが好ましい。これらの不純物含有量が多い場合には、セレン化インジウム粉末を含有するペーストを塗布・焼成して得られるCIS膜中の結晶粒界にこれらの不純物が偏析することがあり、それによりCIS膜の半導体特性を悪化させるおそれがある。セレン化インジウム粉の塩素およびヨウ素およびリン成分の濃度は、それぞれ、10ppm以下であることが更に好ましく、5ppm以下であることが一層好ましい。セレン化インジウム粉のナトリウム成分の濃度は、100ppm以下であることが更に好ましく、50ppm以下であることが一層好ましい。

【実施例】

【0026】

[実施例1]

5Lビーカーに、純水2330gを入れ、水酸化ナトリウム(NaOH)169gを加えて水酸化ナトリウム水溶液を準備した。硫酸インジウム(In2(SO4)3・9H2O)400gを純水2100gに加えて、硫酸インジウム水溶液を準備した。前記水酸化ナトリウム水溶液を35℃に加熱し、攪拌しながら35℃に加熱した前記硫酸インジウム水溶液を5分間かけて添加し、白色のスラリーを得た。

前記白色スラリーをろ紙(ADVANTEC製 GRADE 4A)でろ過してケーキを得た。得られたケーキをろ紙上で純水で充分洗浄して、白色ケーキを得た。この白色ケーキを大気中、110℃で12時間乾燥し、白色の水酸化インジウム(In(OH)3)粉を得た。得られた水酸化インジウム粉をTEM(透過型電子顕微鏡)観察した結果、平均1次粒径は25nmであった。水酸化インジウム粉の写真を図1に示す。さらに、得られた水酸化インジウム粉を定量分析した結果、インジウム含量は69.2質量%、ナトウム300ppm、硫黄500ppmであり、塩素、ヨウ素は何れも1ppm以下であった。

本願では、元素含有量の定量分析は、以下の方法でおこなった。

(1) Cu、Se、P、Cl、I

試料を硝酸と硫酸の混酸で溶解し、ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製SPS3520V)を用いて測定し、試料中の元素含有量を求めた。

(2) Na

試料を硝酸と硫酸の混酸で溶解し、原子吸光分析装置(株式会社日立製作所製Z−6100)を用いて測定し、試料中のNa含有量を求めた。

(3) O(酸素)

酸素窒素同時分析装置(LECO社製 TC−436)を用いて、試料中のO含有量を測定した。

【0027】

300mLビーカーに、テトラエチレングリコール(TEG)300mLと前記乾燥後の水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)30.9g(還元剤当量の3.5倍の量)を添加し、更に、二酸化セレン水溶液20mL(二酸化セレンを8.14g含有)を添加した。このとき、スラリーの色は赤色を呈した。このスラリーを窒素雰囲気、大気圧下で攪拌して、60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

前記の濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0028】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。この粉末のTEM写真を図2に示す。この粉末に対し、X線回折装置(X-Ray Diffractometer、以下XRD、(株)島津製作所製LabX XRD−6100)による測定を行った。結果を図3に示す。X線回折測定の結果から、得られたセレン化インジウム粉末は、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°にピークがある結晶構造を有するものであることがわかった。この回折ピークを持つInとSeとの化合物は報告されておらず、In2Se3の新規な相であることが分かった。また、このピークはカルコパライト型の結晶構造を持つCuInSe2と近い位置にピークをもつ事から、得られたセレン化インジウム粉末もカルコパライト構造もしくはそれに近い構造をもつと思われる。ここで、カルコパライト構造とは、立方晶系の閃亜鉛鉱構造(ZnS)に類似しており、これを二段重ねしたような正方晶系の結晶構造である。なお、本願では、2θが26.8±0.5°、44.6±0.5°、52.9±0.5°にピークがある場合には、2θが26.8°、44.6°、52.9°にピークがあるということがある。

得られたセレン化インジウム粉末は、2θが26.8°、44.6°、52.9°のピーク以外に大きなピークは認めらなかった。(X/A)の値は、0.1未満であった。(X/A)の値が0.1以下の場合、結晶性を「○」とした。

得られたセレン化インジウム粉末の平均1次粒径は、得られたセレン化インジウム粉末のTEM写真(174,000倍)を撮影し、TEM写真上で、粒子100個の1次粒子径を測定し、その平均値を計算することにより求めた。なお、粒子の輪郭が全周にわたり確認できる粒子を測定対象とした。また、粒子の1次粒子径は、粒子像を二本の平行線で挟んだときの最小間隔を短軸径としたときに、短軸径に直交する2本の平行線で粒子像を挟んだときの間隔の長さ(長軸径)とした。結果を表1に示す。

得られたセレン化銅粉末について、各元素の含有量を測定した結果を表1に示す。これらの結果により、得られたセレン化インジウム粉末は、結晶性(単相)を有するIn2Se3であることが確認された。

【0029】

【表1】

【0030】

[実施例2]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から300℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0031】

[実施例3]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から180℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。実施例1では、遠心分離後のケーキの色は茶色であったが、実施例3では、遠心分離後のケーキの色は赤みを帯びた茶色であった。

【0032】

[実施例4]

セレン化インジウム含有スラリーを得る方法について、加熱温度を250℃から110℃に変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。実施例1では、遠心分離後のケーキの色は茶色であったが、実施例3では、遠心分離後のケーキの色は赤みを帯びた黄色であった。

【0033】

[実施例5]

水加ヒドラジンの添加量を30.9gから8.82g(還元剤当量1.0当量)に変更した以外は、実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0034】

[実施例6](原料を水酸化インジウム粉から酸化インジウム粉に変更)

5Lビーカーに、純水2330gを入れ、水酸化ナトリウム(NaOH)169gを加えて水酸化ナトリウム水溶液を準備した。硫酸インジウム(In2(SO4)3・9H2O)400gを純水2100gに加えて、硫酸インジウム水溶液を準備した。前記水酸化ナトリウム水溶液を35℃に加熱し、攪拌しながら35℃に加熱した前記硫酸インジウム水溶液を5分間かけて添加し、白色のスラリーを得た。

前記白色スラリーをろ紙(ADVANTEC製 GRADE 4A)でろ過してケーキを得た。得られたケーキをろ紙上で純水で充分洗浄して、白色ケーキを得た。この白色ケーキを大気中、250℃で12時間乾燥し、白色の酸化インジウム(In2O3)粉を得た。得られた酸化インジウム粉をTEM(透過型電子顕微鏡)観察した結果、平均1次粒径は25nmであった。得られた酸化インジウム粉を定量分析した結果、インジウム含量は82.7質量%、ナトウム100ppm、硫黄500ppmであり、塩素、ヨウ素は何れも1ppm以下であった。

【0035】

300mLビーカーに、テトラエチレングリコール(TEG)300mLと前記酸化インジウム粉6.79gを入れ、窒素雰囲気下で攪拌を行い、酸化インジウム分散スラリーを得た。

前記酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)30.9gを添加し、更に、二酸化セレン水溶液20mL(二酸化セレンを8.14g含有)を添加した。このとき、スラリーの色は赤色を呈した。このスラリーを攪拌して、窒素雰囲気、大気圧下で60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0036】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0037】

[実施例7]

セレン化インジウム含有スラリーを得る方法について、水加ヒドラジン30.9gを添加することから、硫酸ヒドラジン(N2H4・H2SO4)100.2gを添加することに変更した以外は実施例1と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0038】

[実施例8]

セレン化インジウム含有スラリーを得る方法について、使用する溶媒の種類をTEGから、2−オクタノールに変更した以外は実施例3と同様にして、セレン化インジウム粉末を製造して、評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0039】

[実施例9](セレン源を金属セレンに変更)

300mLビーカーに、テトラエチレングリコール(TEG)300mLと実施例1と同様の方法で製造した水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、水加ヒドラジン(ヒドラジン(H2NNH2)80質量%)10.3gを添加し、更に、金属セレン粉末5.79gを添加した。このとき、スラリーの色は黒灰色を呈した。このスラリーを攪拌して、窒素雰囲気、大気圧下で60分間40℃を維持した状態で熟成した後、30分間かけて110℃まで加熱した。このとき、スラリーの色は黄色を呈した。このスラリーを攪拌して、60分間110℃を維持した状態で熟成した後、90分間かけて250℃まで加熱し、250℃で3時間攪拌した後、室温まで冷却した。このとき、スラリーの色は濃い茶色であった。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。

前記の濃い茶色のスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0040】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、X線回折測定の結果は、実施例1と同様の結果であった。

【0041】

[比較例1](還元剤なし)

300mLビーカーに、テトラエチレングリコール(TEG)300mLと実施例1と同様の方法で製造した水酸化インジウム粉8.11gを入れ、窒素雰囲気下で攪拌を行い、水酸化インジウム分散スラリーを得た。

前記水酸化インジウム分散スラリーを40℃に昇温し、金属セレン粉末5.79gを添加した。このスラリーを攪拌して20分間保持した。その後、窒素雰囲気、大気圧下で攪拌しながら、前記スラリーを3℃/分の速度で250℃まで加熱し、250℃の温度を180分間保持した後、室温まで冷却した。なお、前記の加熱開始から冷却終了まで還流装置による還流を行った。このとき、スラリーの色は赤茶色であった。このスラリー(セレン化インジウム含有スラリー)を4000rpmで遠心分離し、赤茶色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0042】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、得られた粉末のTEM写真を図4に示し、X線回折測定の結果を図5に示す。粒子は、板状あるいは鱗片状の形状を持ち、平均1次粒径は0.7μmであった。X線回折のピーク位置は、JCPDS:040−1407(γ−In2Se3)と同様であり、得られたセレン化インジウム粉末は、γ−In2Se3の結晶構造を有していた。

【0043】

[比較例2]

300mLビーカーに純水50mLを入れ、純水を5℃に冷却して、窒素を吹き込みながら攪拌を行った。そこに金属セレン粉末0.79gとNaBH40.76gを添加し、60分間攪拌し、セレン含有水溶液を得た。攪拌後の液色は透明であった。これとは別に、InI33.27gをメタノール60mLに溶解し、InI3溶液を得た。前記セレン含有水溶液を攪拌し5℃に保ちながら、前記InI3溶液を前記セレン含有水溶液に添加し、攪拌を30分間続けることにより、黄色のスラリーを得た。この黄色のスラリーを4000rpmで遠心分離し、黄色のケーキを得た。得られたケーキをイソプロパノール(IPA)300mLで洗浄した。

【0044】

洗浄したケーキをAr雰囲気中、200℃で60分間乾燥し、セレン化インジウム粉末を得た。得られた粉末を実施例1と同様にして評価した。結果を表1に示す。また、得られた粉末のTEM写真を図6に示し、X線回折測定の結果を図7に示す。TEM写真では、明確な粒子の形態は確認できず、アモルファス状、もしくは非常に小さい粒子であり、TEM写真で1次粒子を観測できず、粒子である場合でも、平均1次粒径は10nm未満であると判断された。X線回折の結果、明瞭な回折ピークは確認できなかった。この結果は、得られたセレン化インジウム粉末は非晶質であることを示していた。

【0045】

(膜の評価)

実施例1で得られたセレン化インジウム粉末2gとイソプロパノール8gを混合し、ホモジナイザー(IKA製、ULTRA=TURRAX T18)を用いて20000rpmの条件で処理し、セレン化インジウム粉末の分散液を得た。

20mm×20mm、厚さ2mmのガラス基板上に、厚さ500nmでモリブデンを成膜した基板上に、前記分散液をバーコーターを用いて、厚さ3μmで塗布した。分散液を塗布した基板をホットプレートで60℃に30分間加熱し、セレン化インジウム膜を得た。この膜をSEM(倍率1000倍)で観察し、クラックの有無を観察した。0.1mm×0.1mmの領域を観察し、クラックがない場合を○、クラックが1箇所ある場合を△、クラックが2箇所以上ある場合を×と評価した。評価結果を表1に示す。同様にして、実施例2〜9、比較例1、2で得られたセレン化インジウム粉末についても評価をおこない、結果を表1に示した。実施例1および比較例2で得られたセレン化インジウム粉末を用いて作成したセレン化インジウム膜の顕微鏡写真を図8、図9に示した。

これらのセレン化インジウム膜について、表面粗さ(Ra)をレーザー式顕微鏡(キーエンス社製、VK−9700)を用いて測定した。測定条件は、対物レンズ(×50倍)(視野200μm×280μm)とした。その結果を表1に示す。

【特許請求の範囲】

【請求項1】

平均1次粒径が10nm以上、500nm未満であり、X線回折図において2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有するセレン化インジウム粒子粉末。

【請求項2】

X線回折図において2θが前記の26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、前記の2θが26.8±0.5°のピークの高さAの比(X/A)が0.1以下である、請求項1に記載のセレン化インジウム粒子粉末。

【請求項3】

インジウム含有量とセレン含有量の和が95質量%以上である、請求項1または2に記載のセレン化インジウム粒子粉末。

【請求項4】

酸素含有量が2質量%以下である、請求項1〜3のいずれかに記載のセレン化インジウム粒子粉末。

【請求項5】

塩素含有量およびヨウ素含有量のそれぞれが100ppm以下である、請求項1〜4のいずれかに記載のセレン化インジウム粒子粉末。

【請求項6】

ナトリウムの含有量が1000ppm以下である、請求項1〜5のいずれかに記載のセレン化インジウム粒子粉末。

【請求項7】

リンの含量が100ppm以下である、請求項1〜6のいずれかに記載のセレン化インジウム粒子粉末。

【請求項8】

セレン/インジウムのモル比が1.3〜1.8である、請求項1〜7のいずれかに記載のセレン化インジウム粒子粉末。

【請求項9】

インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱してセレン化インジウム粒子粉末を製造する方法。

【請求項10】

前記インジウム化合物が平均1次粒径10〜400nmであって、水酸化インジウム、酸化インジウムの群から選択される1種以上である、請求項9に記載の方法。

【請求項11】

前記還元剤がヒドラジンまたはヒドラジン化合物である、請求項9または10に記載の方法。

【請求項12】

前記加熱の温度が140℃〜280℃である、請求項9〜11のいずれかに記載の方法。

【請求項1】

平均1次粒径が10nm以上、500nm未満であり、X線回折図において2θが26.8±0.5°、44.6±0.5°、52.9±0.5°に回折ピークを有するセレン化インジウム粒子粉末。

【請求項2】

X線回折図において2θが前記の26.8±0.5°、44.6±0.5°、52.9±0.5°の3つのピーク以外に認められるピークのうち最も高いピーク(ただし、金属セレンのピークは除く)の高さXと、前記の2θが26.8±0.5°のピークの高さAの比(X/A)が0.1以下である、請求項1に記載のセレン化インジウム粒子粉末。

【請求項3】

インジウム含有量とセレン含有量の和が95質量%以上である、請求項1または2に記載のセレン化インジウム粒子粉末。

【請求項4】

酸素含有量が2質量%以下である、請求項1〜3のいずれかに記載のセレン化インジウム粒子粉末。

【請求項5】

塩素含有量およびヨウ素含有量のそれぞれが100ppm以下である、請求項1〜4のいずれかに記載のセレン化インジウム粒子粉末。

【請求項6】

ナトリウムの含有量が1000ppm以下である、請求項1〜5のいずれかに記載のセレン化インジウム粒子粉末。

【請求項7】

リンの含量が100ppm以下である、請求項1〜6のいずれかに記載のセレン化インジウム粒子粉末。

【請求項8】

セレン/インジウムのモル比が1.3〜1.8である、請求項1〜7のいずれかに記載のセレン化インジウム粒子粉末。

【請求項9】

インジウム化合物を含有するスラリーと、セレン含有液または金属セレンと、還元剤とを混合し、液相中で110℃〜300℃に加熱してセレン化インジウム粒子粉末を製造する方法。

【請求項10】

前記インジウム化合物が平均1次粒径10〜400nmであって、水酸化インジウム、酸化インジウムの群から選択される1種以上である、請求項9に記載の方法。

【請求項11】

前記還元剤がヒドラジンまたはヒドラジン化合物である、請求項9または10に記載の方法。

【請求項12】

前記加熱の温度が140℃〜280℃である、請求項9〜11のいずれかに記載の方法。

【図3】

【図5】

【図7】

【図1】

【図2】

【図4】

【図6】

【図8】

【図9】

【図5】

【図7】

【図1】

【図2】

【図4】

【図6】

【図8】

【図9】

【公開番号】特開2013−82578(P2013−82578A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223162(P2011−223162)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

[ Back to top ]