センサーシートおよびその製造方法

【課題】電極のパターンが目立たないセンサーシートを歩留まり良く製造すること。

【解決手段】基材シート2と、基材シート2をその厚さ方向から見たときに互いに隙間を空けて基材シート2に形成された電極部3とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが電極部3と同じである導電性材料を含有する液体からなる複数の液滴を、基材シート2上であって電極部3の間へ向けて、基材シート2をその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、複数の液滴を基材シート2に付着させたあとに、複数の液滴を乾燥あるいは硬化させることにより電極部3の隙間を補間する補間部10を形成する。

【解決手段】基材シート2と、基材シート2をその厚さ方向から見たときに互いに隙間を空けて基材シート2に形成された電極部3とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが電極部3と同じである導電性材料を含有する液体からなる複数の液滴を、基材シート2上であって電極部3の間へ向けて、基材シート2をその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、複数の液滴を基材シート2に付着させたあとに、複数の液滴を乾燥あるいは硬化させることにより電極部3の隙間を補間する補間部10を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、センサーシートおよびその製造方法に関する。

【背景技術】

【0002】

従来、携帯電話やパーソナルコンピュータなどの電子機器において、画面上に表示された情報を入力するための手段として、タッチパネルが利用されている。たとえば、人の指などが接触することによる静電容量の変化を検出し、人の指が接触した位置を検知する静電容量型のセンサーシートを用いたタッチパネルが知られている。

タッチパネルに用いられるセンサーシートは、たとえばITO(酸化インジウム錫)や導電性インクなどからなる光透過性電極が基材シート上に設けられている。光透過性電極を基材シート上に設ける方法としては、たとえばスクリーン印刷やグラビア印刷などが挙げられる。

【0003】

このようなセンサーシートを備えるタッチパネルの例として、たとえば特許文献1には、静電容量タッチパネルを表示領域上に備える表示パネルが記載されている。特許文献1に記載された静電容量タッチパネルは、一方向へ延びる複数のX電極とこれらのX電極に交差し互いに平行に延びる複数のY電極とを備える。X電極およびY電極は、それぞれ、その延在方向にパッド部と細線部とが交互に並ぶようにして形成されている。

【0004】

X電極およびY電極が延びるそれぞれの方向に直交する方向からこの静電容量タッチパネルを見た場合に、X電極のパッド部とY電極のパッド部は重畳することなく配置されている。X電極のパッド部とY電極のパッド部の間には、X電極およびY電極に対してフローティングされ、すなわち電気的に浮いた状態とされたダミー電極が形成されている。特許文献1には、ダミー電極によって、X電極およびY電極のパターンを見えにくくするとともに座標検出精度を向上させることができると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−205321号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示された表示パネルにおいて、X電極あるいはY電極とダミー電極との距離を短くしてX電極あるいはY電極をより目立たなくすることも考えられるが、X電極あるいはY電極の一部とダミー電極とが接触してしまった場合に、ダミー電極はX電極あるいはY電極と同様に容量を持つ電極となってしまう。また、X電極とY電極とを基材シートの片面に形成する場合、ダミー電極によってX電極とY電極とが導通してしまうと、導通したそれらの電極においては静電容量の検出ができなくなってしまう。

これにより、特許文献1に記載の表示パネルにおいて電極のパターンをさらに目立たなくしようとすると、表示パネルの製造の歩留まりが悪化するおそれがある。

【0007】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、電極のパターンが目立たないセンサーシートを歩留まり良く製造することである。

また、本発明の目的は、電極のパターンが従来よりさらに目立たないセンサーシートを提供することでもある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のセンサーシートの製造方法は、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが前記センサー電極と同じである導電性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて、前記基材シートをその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、ことを特徴とするセンサーシートの製造方法である。

【0009】

また、前記複数の液滴を飛ばすタイミングは、前記複数の液滴のうち前記基材シートの面上において隣接する液滴の間隔が100μm以下になるように設定されていることが好ましい。

【0010】

また、前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその直径が小さくなるように配列することが好ましい。

また、前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその間隔が大きくなるように配列してもよい。

また、前記補間部の材料と前記センサー電極の材料とは同一であることが好ましい。

【0011】

本発明のセンサーシートの製造方法は、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが前記センサー電極と同じである絶縁性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて飛ばし、前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、ことを特徴とするセンサーシートの製造方法である。

【0012】

また、前記センサー電極を、金属粒子、金属酸化物粒子、金属ナノワイヤー、および導電性高分子のうちの少なくとも一種を含有する液体の液滴を前記基材シートに付着させて形成することが好ましい。

なお、金属酸化物粒子としては、たとえばインジウムスズ酸化物(ITO)やインジウム酸化亜鉛(IZO)などの粒子を用いることが好ましい。

【0013】

また、前記センサー電極と前記補間部とをともにインクジェット印刷によって形成することが好ましい。

【0014】

本発明のセンサーシートは、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極と、前記基材シート上であってその厚さ方向から見たときに前記複数のセンサー電極の間に配置され、光の屈折率と色との少なくともいずれかが前記センサー電極と同じで且つ円形形状に形成された複数の薄膜部材と、を備えることを特徴とするセンサーシートである。

【発明の効果】

【0015】

本発明のセンサーシートの製造方法によれば、電極のパターンが目立たないセンサーシートを歩留まり良く製造することができる。

また、本発明のセンサーシートによれば、電極のパターンを従来よりさらに目立たなくすることができる。

【図面の簡単な説明】

【0016】

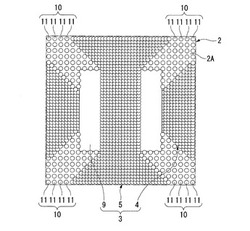

【図1】本発明の第1実施形態のセンサーシートを示す斜視図である。

【図2】同センサーシートの一部の構成を示す平面図である。

【図3】図2において符号Xで示す部分を拡大して示す平面図である。

【図4】同センサーシートの一部を拡大して示す写真である。

【図5】同センサーシートの製造工程を説明するためのフローチャートである。

【図6】同センサーシートの変形例の構成を示す図で、図2において符号Xで示す部分と同様の部分を拡大して示す平面図である。

【図7】(A)は本発明の第2実施形態のセンサーシートの一部の構成を示す平面図である。(B)は(A)において符号Yで示す部分を拡大して示す図である。

【発明を実施するための形態】

【0017】

(第1実施形態)

本発明の第1実施形態のセンサーシート1の製造方法およびセンサーシート1について説明する。

まず、本実施形態のセンサーシート1の構成について図1ないし図4を参照して説明する。図1は、本実施形態のセンサーシート1を示す斜視図である。図2は、センサーシート1の一部の構成を示す平面図である。図3は、図2において符号Xで示す部分を拡大して示す平面図である。図4は、センサーシート1の一部を拡大して示す写真である。なお、図2、図3において、点あるいは円で記載した構造は模式的なものであり、実際の形状、配置、および大きさを示すものではない。

【0018】

図1および図2に示すように、センサーシート1は、薄板状の基材シート2と、基材シート2の厚さ方向の一方の面(以下「第一面2A」と称する。)に形成された電極部3(センサー電極)と、電極部3に接続され第一面2Aの面上に形成された配線部6と、電極部3および配線部6と重ならない位置であって第一面2Aの全面に形成された補間部10とを有する。

【0019】

基材シート2は、矩形板の周縁の一部が矩形状に突出した形状に形成されている。基材シート2は、絶縁性を有しているとともに光透過性を有している。基材シート2の材質としては、たとえば、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどの樹脂材料や、ガラス等が挙げられる。

【0020】

電極部3は、第一検出電極4と、第二検出電極5と、絶縁材9と、を備える。

第一検出電極4は、基材シート2の第一面2Aの面上に、一方向にかつ互いに平行に延びるように複数形成されている。第一検出電極4は6個形成されており、各第一検出電極4は、第一検出電極4の厚さ方向から見たときの輪郭形状が正方形状でその対角の頂点が互いに接続された複数の第一電極要素4aを有する。

【0021】

本実施形態では、第一電極要素4aは各第一検出電極4あたり6個設けられている。各第一電極要素4aは、各第一検出電極4において一列に並べて配置されている。互いに隣り合う第一検出電極4は、第一電極要素4aの頂点が隙間を空けて隣接するように配置されている。また、各第一検出電極4の間には、略正方形状の隙間が空けられている。各第一検出電極4の間の略正方形状の隙間の大きさは、後述する第二電極要素5aをその厚さ方向から見たときの輪郭よりも大きい。

【0022】

第一検出電極4の材質は、導電性を有する導電性材料であればよく、たとえば銅、金、銀、アルミニウムなどの薄板あるいは金属箔、あるいは金属粒子を含有するペーストなどを採用することができる。また、光透過性を有するセンサーシート1とするために、第一検出電極4の材料として光透過性を有する材料を採用することもできる。光透過性を有する材料としては、たとえば、金属ナノワイヤー、導電性微粒子、カーボン材料などの導体を溶媒中に分散させた溶液を採用することができる。

金属ナノワイヤーとしては、金、銀、および銅などからなる金属ナノワイヤーを挙げることができる。導電性微粒子としては、錫、鉛、インジウムなどの金属やその酸化物を挙げることができる。また、導電性高分子としては、チオフェン、ピロール、およびアニリンなどを挙げることができる。

【0023】

第二検出電極5は、基材シート2の第一面2Aの面上に、第一検出電極4との間に絶縁材9を挟んで設けられている。第二検出電極5は、各第一検出電極4が延びる方向に対して交差する一方向に平行に揃えて複数形成されている。第二検出電極5は5個形成されており、各第二検出電極5は、第二検出電極5の厚さ方向から見たときの輪郭形状が正方形状でその対角の頂点が互いに接続された複数の第二電極要素5aを有する。

【0024】

第二電極要素5aは各第二検出電極5において一列に並べて配置されている。本実施形態では、第二電極要素5aは各第二検出電極5あたり7個設けられている。また、互いに隣り合う第二検出電極5は、第二電極要素5aの頂点が隙間を空けて隣接するように配置されており、隣り合う第二検出電極5の間には略正方形状の隙間が空けられている。各第二検出電極5の間の略正方形状の隙間の大きさは、上述の第一電極要素4aをその厚さ方向から見たときの輪郭より大きい。

第二検出電極5の材質は、第一検出電極4の材質と同様に導電性材料から適宜選択することができる。また、光透過性を有するセンサーシート1とするために、第二検出電極5の材質は、上述と同様に光透過性を有する材料とすることもできる。

【0025】

第一検出電極4と第二検出電極5とは、各第一検出電極4の間に空けられた正方形状の隙間の中に第二検出電極5の第二電極要素5aが納まるようになっている。

【0026】

配線部6は、各第一検出電極4に接続された第一配線7と、各第二検出電極5に接続された第二配線8とを有する。

第一配線7および第二配線8は、基材シート2の第一面2Aの面上に設けられており、第一検出電極4に接続された導体パターンと第二検出電極5に接続された導体パターンとからなる配線である。第一配線7および第二配線8は、複数の第一検出電極4および複数の第二検出電極5によって構成される矩形形状の領域の外側を通って、基材シート2に形成された矩形状の突出部分の先端まで延びている。基材シート2の突出部分の先端では、第一配線7および第二配線8は一定間隔を空けて整列配置されており、フレキシブルプリント基板(FPC)やフレキシブルフラットケーブル(FFC)用のコネクタに接続できるようになっている。

【0027】

絶縁材9は、基材シート2の厚さ方向から見たときに第一検出電極4と第二検出電極5とが重なる位置に設けられた絶縁性の薄板状部材である。絶縁材9は、第一検出電極4と第二検出電極5との間に挟まれて第一検出電極4と第二検出電極5とを非接触状態で支持している。これにより、第一検出電極4と第二検出電極5とが交差する部分において、第一検出電極4と第二検出電極5とは絶縁されている。

【0028】

本実施形態では、第一検出電極4、第二検出電極5、第一配線7、第二配線8、および絶縁材9は、その色が互いに同じである材料が選択されている。具体的には、第一検出電極4、第二検出電極5、第一配線7、および第二配線8は、ポリチオフェン系導電性インクであるSEPLEGYDA(登録商標)からなり、絶縁材9は、SEPLEGYDA(登録商標)と同色となるように調整された光透過性絶縁インクからなる。

【0029】

補間部10は、第一検出電極4、第二検出電極5、第一配線7、第二配線8、および絶縁材9と同じ色の材料によって形成されており、第一検出電極4と第二検出電極5との間、第一配線7の周囲、および第二配線8の周囲に設けられている。具体的には、補間部10は、第一検出電極4、第二検出電極5、第一配線7、および第二配線8と同一の材料、すなわちSEPLEGYDA(登録商標)によって形成されている。

【0030】

図3に示すように、補間部10は、複数の円板形状の薄膜部材11によって構成されている。複数の薄膜部材11は、基材シート2の厚さ方向から見たときに略円形を成しており、隣接する薄膜部材11の間隔が約100μm以下になるように配列されている。これにより、複数の薄膜部材11は互いに絶縁状態になっている。なお、複数の薄膜部材11は、第一検出電極4、第二検出電極5、第一配線7、および第二配線8とは接触していないことが好ましいが、第一検出電極4、第二検出電極5、第一配線7、および第二配線8のそれぞれの周縁において一部の薄膜部材11がこれらと接していても構わない。また、複数の薄膜部材11によって第一検出電極4、第二検出電極5、第一配線7、および第二配線8が互いに導通することがなければ、複数の薄膜部材11同士が接している部位があっても構わない。

たとえば、図4に符号P1で示すように2つの薄膜部材11が接する箇所があっても、2つの薄膜部材11を囲む他の薄膜部材11とは接していないので、補間部10の絶縁状態は維持されている。このため、第一検出電極4、第二検出電極5、第一配線7、および第二配線8が互いに導通するという問題は生じない。

【0031】

次に、上述のセンサーシート1の製造方法について図5を参照して説明する。図5は、本実施形態のセンサーシート1の製造方法を説明するためのフローチャートである。

本実施形態では、電極部3、配線部6、および補間部10は、インクジェット印刷によって形成されている。本実施形態のセンサーシート1をインクジェット印刷によって形成するためのインクジェット印刷装置としては、複数のインクジェットヘッドを備えるインクジェット印刷装置を適宜選択して採用することができる。このようなインクジェット印刷装置の例としては、たとえば、第一検出電極4、第二検出電極5および補間部10を印刷するための第一ヘッドと、絶縁材9を印刷するための第二ヘッドと、を備えるインクジェット印刷装置を採用することができる。以下、第一ヘッドにSEPLEGYDA(登録商標)が供給され、第二ヘッドにはSEPLEGYDA(登録商標)と同色となるように調整された光透過性絶縁インクが供給されるインクジェット印刷装置を用いてセンサーシート1を製造する例を用いて本実施形態の製造方法を説明する。

【0032】

センサーシート1を製造するには、まず、成形された基材シート2の第一面2Aに、第一検出電極4および第一配線7を印刷する(図5に示すステップS1)。このとき、インクジェット印刷装置の第一ヘッドは、SEPLEGYDA(登録商標)の液滴を、基材シート2の第一面2Aへ向けて飛ばす。SEPLEGYDA(登録商標)の液滴の大きさは、基材シート2の第一面2Aの面上に着弾したときに一定の大きさの円板状となるように予め調整されている。この円板の大きさは適宜設定することができるが、直径10μmから50μm程度であることが好ましい。また、第一ヘッドは、第一検出電極4および第一配線7を構成するSEPLEGYDA(登録商標)の液滴を、その着弾時に少なくとも一部が互いに重なるように飛ばす。

【0033】

これにより、互いに重なったSEPLEGYDA(登録商標)の液滴により、電気的に導通状態にある一続きの第一検出電極4と、各第一検出電極4に接続された第一配線7とが6個ずつ形成される。その後、第一検出電極4および第一配線7が形成されたセンサーシート1の中間産物を乾燥させて溶媒を除去する。なお、SEPLEGYDA(登録商標)に代えてたとえばUV硬化性の導電性インクなど硬化処理を要する材料を用いる場合には、UVを照射するなど所定の硬化処理を行う。

【0034】

次に、図2に示すように基材シート2の第一面2Aに形成された第一検出電極4のうち、各第一電極要素4aを繋ぐ細線部分と重なるように、絶縁材9を印刷する(図5に示すステップS2)。このとき、インクジェット印刷装置の第二ヘッドは、光透過性絶縁インクの液滴を、基材シート2の第一面2Aの面上へ向けて飛ばす。光透過性絶縁インクの液滴の大きさは、適宜定めることができる。また、第二ヘッドは、光透過性絶縁インクの液滴を、その着弾時に少なくとも一部が互いに重なるように飛ばす。なお、図2、図3、および後述する図6においては、図を分かりやすくする目的で、絶縁材9における液滴の図示を省略している。基材シート2の第一面2Aの面上で互いに重なった光透過性絶縁インクの液滴により、薄膜状の絶縁材9が形成される。その後、センサーシート1の中間産物に対して、乾燥あるいは硬化処理を行い、光透過性絶縁インクを基材シート2に固定する。

【0035】

次に、基材シート2の第一面2Aに、第二検出電極5、第二配線8、および補間部10を印刷する(図5に示すステップS3)。このとき、第二検出電極5および第二配線8は、第一検出電極4と同様に互いに重なるSEPLEGYDA(登録商標)の液滴により形成する。また、補間部10は、SEPLEGYDA(登録商標)の液滴が互いに重ならないように液滴の噴射タイミングを変えて、第一検出電極4と第二検出電極5との間に向けて第一ヘッドからSEPLEGYDA(登録商標)の液滴を飛ばすことによって形成する。これにより、第一検出電極4と第二検出電極5との間には、互いに離間した複数の薄膜部材11が形成される。本実施形態では、薄膜部材11の間隔は100μm以下である。たとえば図4に示す例では、液滴の直径を100μm、隣接する液滴の距離は50μmに設定されている。このようにして、基材シート2の第一面2Aのうち、第一検出電極4、第二検出電極5、第一配線7、および第二配線8が形成されていない領域は、互いに離間する複数の薄膜部材11によって埋められる。その後、センサーシート1の中間産物を乾燥させて溶媒を除去する。なお、SEPLEGYDA(登録商標)に代えてUV硬化性の導電性インクなどを用いる場合には、UVを照射するなど所定の硬化処理を行う。

上記ステップS1ないしS3によって、基材シート2の第一面2Aには電極部3、配線部6、および補間部10が形成される。

【0036】

次に、センサーシート1の作用について説明する。

センサーシート1の使用時には、センサーシート1は液晶ディスプレイ装置等と重ねて使用され、センサーシート1の厚さ方向からユーザーがセンサーシート1を介して液晶ディスプレイを見る。このとき、隣接する薄膜部材11は100μm以下の隙間を空けて互いに離間しているので、たとえば一般的な液晶ディスプレイ装置をユーザーが見るときの距離(50cm程度)では、隣接する2個の薄膜部材11を識別するのは困難である。同様に、第一検出電極4、第二検出電極5、第一配線7、および第二配線8と、これらの隙間に設けられた薄膜部材11とを識別するのも困難である。従って、ユーザーからは、光透過性の構造物が基材シート2上に複数形成されているとは識別されにくく、すなわち、電極部3は目立たない。

【0037】

なお、隣接する薄膜部材11の間隔がさらに小さくなるように液滴の噴射タイミングを設定すれば、電極部3をより目立たなくすることができる。この場合、設計誤差、ノイズ、静電気等の影響が原因で、薄膜部材11の一部が互いに接する場合もあり得るが、多数の薄膜部材11のうちの数個が互いに接する程度では、電極部3や配線部6などが意図しない導通状態となることはない。

【0038】

以上説明したように、本実施形態のセンサーシート1によれば、互いに離間する複数の薄膜部材11からなる補間部10が形成されていることにより、電極のパターンが目立たない。

さらに、互いに離間する複数の薄膜部材11によって補間部10を形成することにより、複数の薄膜部材11の一部が互いに接していても、第一検出電極4と第二検出電極5とが導通したりすることがない。このため、センサーシート1を歩留まり良く製造することができる。

【0039】

(変形例)

次に、上述の実施形態で説明したセンサーシート1の変形例について説明する。

なお、本変形例および後述する第2実施形態において、上述の第1実施形態で説明した構成と同一の構成要素には同一の符号を付し、重複する説明を省略する。

図6は、本変形例のセンサーシート1Aの構成を示す図で、図2において符号Xで示す部分と同様の部分を拡大して示す平面図である。

本変形例のセンサーシート1Aは、上述のセンサーシート1の補間部10とは形状が異なる補間部10Aを有する。

補間部10Aは、第一検出電極4および第二検出電極5を構成する液滴よりも小さいSEPLEGYDA(登録商標)の液滴を、上述の第1実施形態で説明した第一検出電極4および第二検出電極5におけるSEPLEGYDA(登録商標)の液滴の距離と同じ距離で噴射することによって形成されている。

これにより、本実施形態では、上述の薄膜部材11よりも小さい薄膜部材11Aが基材シート2の第一面2A上に互いに離間して配列されている。本変形例のセンサーシート1Aおよびその製造方法でも、上述のセンサーシート1と同様に電極のパターンが目立たない。

【0040】

(第2実施形態)

次に、本発明の第2実施形態のセンサーシート1Bの製造方法およびセンサーシート1Bについて説明する。

まず、本実施形態のセンサーシート1Bの構成について図7(A)および図7(B)を参照して説明する。図7(A)は、センサーシート1Bの一部の構成を示す平面図である。図7(B)は、図7(A)において符号Yで示す部分を拡大して示す図である。

【0041】

本実施形態のセンサーシート1Bは、基材シート2の第一面2Aに形成された複数のセンサー電極3Bと、複数のセンサー電極3Bの間に形成された絶縁性補間部12とを有している。

絶縁性補間部12は、複数のセンサー電極3BをたとえばSEPLEGYDA(登録商標)によって形成する場合には、上述の第1実施形態で説明した光透過性絶縁インクによる薄膜部材12Aからなる。なお、絶縁性補間部12は、センサー電極3Bと色が同じ材料であればよい。

【0042】

絶縁性補間部12の薄膜部材12Aは一部が互いに重ねられており、絶縁性補間部12は一続きの薄膜状に形成されている。また、図7(B)においてはセンサー電極3Bと絶縁性補間部12との隙間を強調して図示しているが、センサー電極3Bと絶縁性補間部12とは100μm以下の隙間が空けられ、あるいはセンサー電極3Bの周縁部に薄膜部材12Aの一部が重ねられている。これにより、センサーシート1Bを使用するユーザーにとって、複数のセンサー電極3Bを個別に識別するのが困難となる程度にセンサー電極3Bを目立たなくすることができる。

【0043】

本実施形態のセンサーシート1Bの製造方法では、絶縁性補間部12を、センサー電極3Bを基材シート2に形成する前に形成してもよく、あるいはセンサー電極3Bを基材シート2に形成した後に形成してもよい。

本実施形態でも、上述の第1実施形態のセンサーシート1と同様の効果を奏する。

また、センサー電極3Bの周縁部に薄膜部材12Aの一部を重ねて設けた場合には、センサー電極3Bと絶縁性補間部12との間の隙間を完全に埋めることができるので、センサー電極3Bをさらに目立たなくすることができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

たとえば、上述の第1実施形態において、補間部10を構成する薄膜部材11の間隔を、電極部3から離れるに従って漸次大きくなるように構成してもよい。この場合には、補間部10は、電極部3に近いほうが色が濃く、電極部3から離れるに従って色が薄くなるグラデーションとなる。これにより、電極部3と補間部10との境界を不明瞭にし、電極部3における第一検出電極4および第二検出電極5をさらに目立たなくすることができる。

【0046】

また、上述の第1実施形態において、第一検出電極4と第二検出電極5との形成順序は逆であってもよい。すなわち、第二検出電極5を先に基材シート2上に形成し、続いて絶縁材9を第二検出電極5の一部を覆うように基材シート2上に形成し、その後第一検出電極4を絶縁材9および基材シート2上に形成してもよい。

【0047】

また、上述の第1実施形態の変形例において、補間部10を構成する薄膜部材11の大きさを、電極部3から離れるに従って漸次小さくなるように構成してもよい。この場合にも、補間部10は、電極部3に近いほうが色が濃く、電極部3から離れるに従って色が薄くなるグラデーションとなり、電極部3と補間部10との境界が不明瞭になることから第一検出電極4および第二検出電極5をさらに目立たなくすることができる。

【0048】

また、このグラデーションは、配線部6と補間部10との間でも同様に構成することができ、この場合には配線部6の輪郭を不明瞭にすることで配線部6を目立たなくすることができる。

【0049】

また、上述の各実施形態では、電極部3(あるいはセンサー電極3B)と補間部10との色が同じ例を説明したが、電極部3(あるいはセンサー電極)と補間部10とが何れも透明であったり互いに同色であったりする場合に、電極部3(あるいはセンサー電極3B)と補間部10とにおける光の屈折率を同じにすることにより、電極部3(あるいはセンサー電極3B)をさらに目立たなくすることができる。

【0050】

また、上述の各実施形態では、補間部10あるいは絶縁性補間部12は、基材シート2において電極部3やセンサー電極3Bが形成されている側の面上に形成されている例を示したが、補間部10あるいは絶縁性補間部12の配置位置はこれに限られない。たとえば、補間部10あるいは絶縁性補間部12は、基材シート2の厚さ方向の両面のうち、電極部3やセンサー電極3Bが形成されている側の面とは反対側の面に形成されていてもよい。

たとえば、上述の第1実施形態で説明した補間部10を、基材シート2の厚さ方向で第一面2Aと反対側の面上に形成する場合には、補間部10の薄膜部材11は、電極部3とは導通しない。このため、この場合には、基材シート2の厚さ方向から見て補間部10が電極部3の周縁と僅かに重なるように補間部10を配置することができる。これにより、電極部3をさらに目立たなくすることができる。

【0051】

また、補間部10あるいは絶縁性補間部12は、基材シート2の厚さ方向の両面に形成してもよい。

【0052】

また、第一検出電極4、第二検出電極5、第一配線7、第二配線8の材料として、インジウムスズ酸化物(ITO)や、インジウム酸化亜鉛(IZO)などからなる金属酸化物粒子を採用することもできる。

【0053】

また、上述の第2実施形態では、センサー電極3Bと絶縁性補間部12とをインクジェット印刷以外の方法によって形成してもかまわない。たとえば、上述の第2実施形態では、スクリーン印刷、凸版印刷、凹版印刷、グラビア印刷、あるいはオフセット印刷など、公知の印刷方法を適宜採用することができる。

【0054】

また、上述の第2実施形態において、絶縁性補間部12の薄膜部材12Aを互いに離間して複数設けてもよい。

【0055】

また、上述の各実施形態では基材シート2の片面にセンサー電極を形成する例を示したが、基材シート2の両面にセンサー電極を設けることもできる。

【0056】

また、上述の各実施形態及び変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0057】

1、1A、1B センサーシート

2 基材シート

3 電極部(センサー電極)

3B センサー電極

6 配線部

10、10A 補間部

11、11A 薄膜部材

12 絶縁性補間部(補間部)

12A 薄膜部材

【技術分野】

【0001】

本発明は、センサーシートおよびその製造方法に関する。

【背景技術】

【0002】

従来、携帯電話やパーソナルコンピュータなどの電子機器において、画面上に表示された情報を入力するための手段として、タッチパネルが利用されている。たとえば、人の指などが接触することによる静電容量の変化を検出し、人の指が接触した位置を検知する静電容量型のセンサーシートを用いたタッチパネルが知られている。

タッチパネルに用いられるセンサーシートは、たとえばITO(酸化インジウム錫)や導電性インクなどからなる光透過性電極が基材シート上に設けられている。光透過性電極を基材シート上に設ける方法としては、たとえばスクリーン印刷やグラビア印刷などが挙げられる。

【0003】

このようなセンサーシートを備えるタッチパネルの例として、たとえば特許文献1には、静電容量タッチパネルを表示領域上に備える表示パネルが記載されている。特許文献1に記載された静電容量タッチパネルは、一方向へ延びる複数のX電極とこれらのX電極に交差し互いに平行に延びる複数のY電極とを備える。X電極およびY電極は、それぞれ、その延在方向にパッド部と細線部とが交互に並ぶようにして形成されている。

【0004】

X電極およびY電極が延びるそれぞれの方向に直交する方向からこの静電容量タッチパネルを見た場合に、X電極のパッド部とY電極のパッド部は重畳することなく配置されている。X電極のパッド部とY電極のパッド部の間には、X電極およびY電極に対してフローティングされ、すなわち電気的に浮いた状態とされたダミー電極が形成されている。特許文献1には、ダミー電極によって、X電極およびY電極のパターンを見えにくくするとともに座標検出精度を向上させることができると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−205321号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に開示された表示パネルにおいて、X電極あるいはY電極とダミー電極との距離を短くしてX電極あるいはY電極をより目立たなくすることも考えられるが、X電極あるいはY電極の一部とダミー電極とが接触してしまった場合に、ダミー電極はX電極あるいはY電極と同様に容量を持つ電極となってしまう。また、X電極とY電極とを基材シートの片面に形成する場合、ダミー電極によってX電極とY電極とが導通してしまうと、導通したそれらの電極においては静電容量の検出ができなくなってしまう。

これにより、特許文献1に記載の表示パネルにおいて電極のパターンをさらに目立たなくしようとすると、表示パネルの製造の歩留まりが悪化するおそれがある。

【0007】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、電極のパターンが目立たないセンサーシートを歩留まり良く製造することである。

また、本発明の目的は、電極のパターンが従来よりさらに目立たないセンサーシートを提供することでもある。

【課題を解決するための手段】

【0008】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明のセンサーシートの製造方法は、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが前記センサー電極と同じである導電性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて、前記基材シートをその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、ことを特徴とするセンサーシートの製造方法である。

【0009】

また、前記複数の液滴を飛ばすタイミングは、前記複数の液滴のうち前記基材シートの面上において隣接する液滴の間隔が100μm以下になるように設定されていることが好ましい。

【0010】

また、前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその直径が小さくなるように配列することが好ましい。

また、前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその間隔が大きくなるように配列してもよい。

また、前記補間部の材料と前記センサー電極の材料とは同一であることが好ましい。

【0011】

本発明のセンサーシートの製造方法は、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、光の屈折率と色との少なくともいずれかが前記センサー電極と同じである絶縁性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて飛ばし、前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、ことを特徴とするセンサーシートの製造方法である。

【0012】

また、前記センサー電極を、金属粒子、金属酸化物粒子、金属ナノワイヤー、および導電性高分子のうちの少なくとも一種を含有する液体の液滴を前記基材シートに付着させて形成することが好ましい。

なお、金属酸化物粒子としては、たとえばインジウムスズ酸化物(ITO)やインジウム酸化亜鉛(IZO)などの粒子を用いることが好ましい。

【0013】

また、前記センサー電極と前記補間部とをともにインクジェット印刷によって形成することが好ましい。

【0014】

本発明のセンサーシートは、基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極と、前記基材シート上であってその厚さ方向から見たときに前記複数のセンサー電極の間に配置され、光の屈折率と色との少なくともいずれかが前記センサー電極と同じで且つ円形形状に形成された複数の薄膜部材と、を備えることを特徴とするセンサーシートである。

【発明の効果】

【0015】

本発明のセンサーシートの製造方法によれば、電極のパターンが目立たないセンサーシートを歩留まり良く製造することができる。

また、本発明のセンサーシートによれば、電極のパターンを従来よりさらに目立たなくすることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態のセンサーシートを示す斜視図である。

【図2】同センサーシートの一部の構成を示す平面図である。

【図3】図2において符号Xで示す部分を拡大して示す平面図である。

【図4】同センサーシートの一部を拡大して示す写真である。

【図5】同センサーシートの製造工程を説明するためのフローチャートである。

【図6】同センサーシートの変形例の構成を示す図で、図2において符号Xで示す部分と同様の部分を拡大して示す平面図である。

【図7】(A)は本発明の第2実施形態のセンサーシートの一部の構成を示す平面図である。(B)は(A)において符号Yで示す部分を拡大して示す図である。

【発明を実施するための形態】

【0017】

(第1実施形態)

本発明の第1実施形態のセンサーシート1の製造方法およびセンサーシート1について説明する。

まず、本実施形態のセンサーシート1の構成について図1ないし図4を参照して説明する。図1は、本実施形態のセンサーシート1を示す斜視図である。図2は、センサーシート1の一部の構成を示す平面図である。図3は、図2において符号Xで示す部分を拡大して示す平面図である。図4は、センサーシート1の一部を拡大して示す写真である。なお、図2、図3において、点あるいは円で記載した構造は模式的なものであり、実際の形状、配置、および大きさを示すものではない。

【0018】

図1および図2に示すように、センサーシート1は、薄板状の基材シート2と、基材シート2の厚さ方向の一方の面(以下「第一面2A」と称する。)に形成された電極部3(センサー電極)と、電極部3に接続され第一面2Aの面上に形成された配線部6と、電極部3および配線部6と重ならない位置であって第一面2Aの全面に形成された補間部10とを有する。

【0019】

基材シート2は、矩形板の周縁の一部が矩形状に突出した形状に形成されている。基材シート2は、絶縁性を有しているとともに光透過性を有している。基材シート2の材質としては、たとえば、ポリエチレンテレフタレート、ポリカーボネート、ポリメチルメタクリレートなどの樹脂材料や、ガラス等が挙げられる。

【0020】

電極部3は、第一検出電極4と、第二検出電極5と、絶縁材9と、を備える。

第一検出電極4は、基材シート2の第一面2Aの面上に、一方向にかつ互いに平行に延びるように複数形成されている。第一検出電極4は6個形成されており、各第一検出電極4は、第一検出電極4の厚さ方向から見たときの輪郭形状が正方形状でその対角の頂点が互いに接続された複数の第一電極要素4aを有する。

【0021】

本実施形態では、第一電極要素4aは各第一検出電極4あたり6個設けられている。各第一電極要素4aは、各第一検出電極4において一列に並べて配置されている。互いに隣り合う第一検出電極4は、第一電極要素4aの頂点が隙間を空けて隣接するように配置されている。また、各第一検出電極4の間には、略正方形状の隙間が空けられている。各第一検出電極4の間の略正方形状の隙間の大きさは、後述する第二電極要素5aをその厚さ方向から見たときの輪郭よりも大きい。

【0022】

第一検出電極4の材質は、導電性を有する導電性材料であればよく、たとえば銅、金、銀、アルミニウムなどの薄板あるいは金属箔、あるいは金属粒子を含有するペーストなどを採用することができる。また、光透過性を有するセンサーシート1とするために、第一検出電極4の材料として光透過性を有する材料を採用することもできる。光透過性を有する材料としては、たとえば、金属ナノワイヤー、導電性微粒子、カーボン材料などの導体を溶媒中に分散させた溶液を採用することができる。

金属ナノワイヤーとしては、金、銀、および銅などからなる金属ナノワイヤーを挙げることができる。導電性微粒子としては、錫、鉛、インジウムなどの金属やその酸化物を挙げることができる。また、導電性高分子としては、チオフェン、ピロール、およびアニリンなどを挙げることができる。

【0023】

第二検出電極5は、基材シート2の第一面2Aの面上に、第一検出電極4との間に絶縁材9を挟んで設けられている。第二検出電極5は、各第一検出電極4が延びる方向に対して交差する一方向に平行に揃えて複数形成されている。第二検出電極5は5個形成されており、各第二検出電極5は、第二検出電極5の厚さ方向から見たときの輪郭形状が正方形状でその対角の頂点が互いに接続された複数の第二電極要素5aを有する。

【0024】

第二電極要素5aは各第二検出電極5において一列に並べて配置されている。本実施形態では、第二電極要素5aは各第二検出電極5あたり7個設けられている。また、互いに隣り合う第二検出電極5は、第二電極要素5aの頂点が隙間を空けて隣接するように配置されており、隣り合う第二検出電極5の間には略正方形状の隙間が空けられている。各第二検出電極5の間の略正方形状の隙間の大きさは、上述の第一電極要素4aをその厚さ方向から見たときの輪郭より大きい。

第二検出電極5の材質は、第一検出電極4の材質と同様に導電性材料から適宜選択することができる。また、光透過性を有するセンサーシート1とするために、第二検出電極5の材質は、上述と同様に光透過性を有する材料とすることもできる。

【0025】

第一検出電極4と第二検出電極5とは、各第一検出電極4の間に空けられた正方形状の隙間の中に第二検出電極5の第二電極要素5aが納まるようになっている。

【0026】

配線部6は、各第一検出電極4に接続された第一配線7と、各第二検出電極5に接続された第二配線8とを有する。

第一配線7および第二配線8は、基材シート2の第一面2Aの面上に設けられており、第一検出電極4に接続された導体パターンと第二検出電極5に接続された導体パターンとからなる配線である。第一配線7および第二配線8は、複数の第一検出電極4および複数の第二検出電極5によって構成される矩形形状の領域の外側を通って、基材シート2に形成された矩形状の突出部分の先端まで延びている。基材シート2の突出部分の先端では、第一配線7および第二配線8は一定間隔を空けて整列配置されており、フレキシブルプリント基板(FPC)やフレキシブルフラットケーブル(FFC)用のコネクタに接続できるようになっている。

【0027】

絶縁材9は、基材シート2の厚さ方向から見たときに第一検出電極4と第二検出電極5とが重なる位置に設けられた絶縁性の薄板状部材である。絶縁材9は、第一検出電極4と第二検出電極5との間に挟まれて第一検出電極4と第二検出電極5とを非接触状態で支持している。これにより、第一検出電極4と第二検出電極5とが交差する部分において、第一検出電極4と第二検出電極5とは絶縁されている。

【0028】

本実施形態では、第一検出電極4、第二検出電極5、第一配線7、第二配線8、および絶縁材9は、その色が互いに同じである材料が選択されている。具体的には、第一検出電極4、第二検出電極5、第一配線7、および第二配線8は、ポリチオフェン系導電性インクであるSEPLEGYDA(登録商標)からなり、絶縁材9は、SEPLEGYDA(登録商標)と同色となるように調整された光透過性絶縁インクからなる。

【0029】

補間部10は、第一検出電極4、第二検出電極5、第一配線7、第二配線8、および絶縁材9と同じ色の材料によって形成されており、第一検出電極4と第二検出電極5との間、第一配線7の周囲、および第二配線8の周囲に設けられている。具体的には、補間部10は、第一検出電極4、第二検出電極5、第一配線7、および第二配線8と同一の材料、すなわちSEPLEGYDA(登録商標)によって形成されている。

【0030】

図3に示すように、補間部10は、複数の円板形状の薄膜部材11によって構成されている。複数の薄膜部材11は、基材シート2の厚さ方向から見たときに略円形を成しており、隣接する薄膜部材11の間隔が約100μm以下になるように配列されている。これにより、複数の薄膜部材11は互いに絶縁状態になっている。なお、複数の薄膜部材11は、第一検出電極4、第二検出電極5、第一配線7、および第二配線8とは接触していないことが好ましいが、第一検出電極4、第二検出電極5、第一配線7、および第二配線8のそれぞれの周縁において一部の薄膜部材11がこれらと接していても構わない。また、複数の薄膜部材11によって第一検出電極4、第二検出電極5、第一配線7、および第二配線8が互いに導通することがなければ、複数の薄膜部材11同士が接している部位があっても構わない。

たとえば、図4に符号P1で示すように2つの薄膜部材11が接する箇所があっても、2つの薄膜部材11を囲む他の薄膜部材11とは接していないので、補間部10の絶縁状態は維持されている。このため、第一検出電極4、第二検出電極5、第一配線7、および第二配線8が互いに導通するという問題は生じない。

【0031】

次に、上述のセンサーシート1の製造方法について図5を参照して説明する。図5は、本実施形態のセンサーシート1の製造方法を説明するためのフローチャートである。

本実施形態では、電極部3、配線部6、および補間部10は、インクジェット印刷によって形成されている。本実施形態のセンサーシート1をインクジェット印刷によって形成するためのインクジェット印刷装置としては、複数のインクジェットヘッドを備えるインクジェット印刷装置を適宜選択して採用することができる。このようなインクジェット印刷装置の例としては、たとえば、第一検出電極4、第二検出電極5および補間部10を印刷するための第一ヘッドと、絶縁材9を印刷するための第二ヘッドと、を備えるインクジェット印刷装置を採用することができる。以下、第一ヘッドにSEPLEGYDA(登録商標)が供給され、第二ヘッドにはSEPLEGYDA(登録商標)と同色となるように調整された光透過性絶縁インクが供給されるインクジェット印刷装置を用いてセンサーシート1を製造する例を用いて本実施形態の製造方法を説明する。

【0032】

センサーシート1を製造するには、まず、成形された基材シート2の第一面2Aに、第一検出電極4および第一配線7を印刷する(図5に示すステップS1)。このとき、インクジェット印刷装置の第一ヘッドは、SEPLEGYDA(登録商標)の液滴を、基材シート2の第一面2Aへ向けて飛ばす。SEPLEGYDA(登録商標)の液滴の大きさは、基材シート2の第一面2Aの面上に着弾したときに一定の大きさの円板状となるように予め調整されている。この円板の大きさは適宜設定することができるが、直径10μmから50μm程度であることが好ましい。また、第一ヘッドは、第一検出電極4および第一配線7を構成するSEPLEGYDA(登録商標)の液滴を、その着弾時に少なくとも一部が互いに重なるように飛ばす。

【0033】

これにより、互いに重なったSEPLEGYDA(登録商標)の液滴により、電気的に導通状態にある一続きの第一検出電極4と、各第一検出電極4に接続された第一配線7とが6個ずつ形成される。その後、第一検出電極4および第一配線7が形成されたセンサーシート1の中間産物を乾燥させて溶媒を除去する。なお、SEPLEGYDA(登録商標)に代えてたとえばUV硬化性の導電性インクなど硬化処理を要する材料を用いる場合には、UVを照射するなど所定の硬化処理を行う。

【0034】

次に、図2に示すように基材シート2の第一面2Aに形成された第一検出電極4のうち、各第一電極要素4aを繋ぐ細線部分と重なるように、絶縁材9を印刷する(図5に示すステップS2)。このとき、インクジェット印刷装置の第二ヘッドは、光透過性絶縁インクの液滴を、基材シート2の第一面2Aの面上へ向けて飛ばす。光透過性絶縁インクの液滴の大きさは、適宜定めることができる。また、第二ヘッドは、光透過性絶縁インクの液滴を、その着弾時に少なくとも一部が互いに重なるように飛ばす。なお、図2、図3、および後述する図6においては、図を分かりやすくする目的で、絶縁材9における液滴の図示を省略している。基材シート2の第一面2Aの面上で互いに重なった光透過性絶縁インクの液滴により、薄膜状の絶縁材9が形成される。その後、センサーシート1の中間産物に対して、乾燥あるいは硬化処理を行い、光透過性絶縁インクを基材シート2に固定する。

【0035】

次に、基材シート2の第一面2Aに、第二検出電極5、第二配線8、および補間部10を印刷する(図5に示すステップS3)。このとき、第二検出電極5および第二配線8は、第一検出電極4と同様に互いに重なるSEPLEGYDA(登録商標)の液滴により形成する。また、補間部10は、SEPLEGYDA(登録商標)の液滴が互いに重ならないように液滴の噴射タイミングを変えて、第一検出電極4と第二検出電極5との間に向けて第一ヘッドからSEPLEGYDA(登録商標)の液滴を飛ばすことによって形成する。これにより、第一検出電極4と第二検出電極5との間には、互いに離間した複数の薄膜部材11が形成される。本実施形態では、薄膜部材11の間隔は100μm以下である。たとえば図4に示す例では、液滴の直径を100μm、隣接する液滴の距離は50μmに設定されている。このようにして、基材シート2の第一面2Aのうち、第一検出電極4、第二検出電極5、第一配線7、および第二配線8が形成されていない領域は、互いに離間する複数の薄膜部材11によって埋められる。その後、センサーシート1の中間産物を乾燥させて溶媒を除去する。なお、SEPLEGYDA(登録商標)に代えてUV硬化性の導電性インクなどを用いる場合には、UVを照射するなど所定の硬化処理を行う。

上記ステップS1ないしS3によって、基材シート2の第一面2Aには電極部3、配線部6、および補間部10が形成される。

【0036】

次に、センサーシート1の作用について説明する。

センサーシート1の使用時には、センサーシート1は液晶ディスプレイ装置等と重ねて使用され、センサーシート1の厚さ方向からユーザーがセンサーシート1を介して液晶ディスプレイを見る。このとき、隣接する薄膜部材11は100μm以下の隙間を空けて互いに離間しているので、たとえば一般的な液晶ディスプレイ装置をユーザーが見るときの距離(50cm程度)では、隣接する2個の薄膜部材11を識別するのは困難である。同様に、第一検出電極4、第二検出電極5、第一配線7、および第二配線8と、これらの隙間に設けられた薄膜部材11とを識別するのも困難である。従って、ユーザーからは、光透過性の構造物が基材シート2上に複数形成されているとは識別されにくく、すなわち、電極部3は目立たない。

【0037】

なお、隣接する薄膜部材11の間隔がさらに小さくなるように液滴の噴射タイミングを設定すれば、電極部3をより目立たなくすることができる。この場合、設計誤差、ノイズ、静電気等の影響が原因で、薄膜部材11の一部が互いに接する場合もあり得るが、多数の薄膜部材11のうちの数個が互いに接する程度では、電極部3や配線部6などが意図しない導通状態となることはない。

【0038】

以上説明したように、本実施形態のセンサーシート1によれば、互いに離間する複数の薄膜部材11からなる補間部10が形成されていることにより、電極のパターンが目立たない。

さらに、互いに離間する複数の薄膜部材11によって補間部10を形成することにより、複数の薄膜部材11の一部が互いに接していても、第一検出電極4と第二検出電極5とが導通したりすることがない。このため、センサーシート1を歩留まり良く製造することができる。

【0039】

(変形例)

次に、上述の実施形態で説明したセンサーシート1の変形例について説明する。

なお、本変形例および後述する第2実施形態において、上述の第1実施形態で説明した構成と同一の構成要素には同一の符号を付し、重複する説明を省略する。

図6は、本変形例のセンサーシート1Aの構成を示す図で、図2において符号Xで示す部分と同様の部分を拡大して示す平面図である。

本変形例のセンサーシート1Aは、上述のセンサーシート1の補間部10とは形状が異なる補間部10Aを有する。

補間部10Aは、第一検出電極4および第二検出電極5を構成する液滴よりも小さいSEPLEGYDA(登録商標)の液滴を、上述の第1実施形態で説明した第一検出電極4および第二検出電極5におけるSEPLEGYDA(登録商標)の液滴の距離と同じ距離で噴射することによって形成されている。

これにより、本実施形態では、上述の薄膜部材11よりも小さい薄膜部材11Aが基材シート2の第一面2A上に互いに離間して配列されている。本変形例のセンサーシート1Aおよびその製造方法でも、上述のセンサーシート1と同様に電極のパターンが目立たない。

【0040】

(第2実施形態)

次に、本発明の第2実施形態のセンサーシート1Bの製造方法およびセンサーシート1Bについて説明する。

まず、本実施形態のセンサーシート1Bの構成について図7(A)および図7(B)を参照して説明する。図7(A)は、センサーシート1Bの一部の構成を示す平面図である。図7(B)は、図7(A)において符号Yで示す部分を拡大して示す図である。

【0041】

本実施形態のセンサーシート1Bは、基材シート2の第一面2Aに形成された複数のセンサー電極3Bと、複数のセンサー電極3Bの間に形成された絶縁性補間部12とを有している。

絶縁性補間部12は、複数のセンサー電極3BをたとえばSEPLEGYDA(登録商標)によって形成する場合には、上述の第1実施形態で説明した光透過性絶縁インクによる薄膜部材12Aからなる。なお、絶縁性補間部12は、センサー電極3Bと色が同じ材料であればよい。

【0042】

絶縁性補間部12の薄膜部材12Aは一部が互いに重ねられており、絶縁性補間部12は一続きの薄膜状に形成されている。また、図7(B)においてはセンサー電極3Bと絶縁性補間部12との隙間を強調して図示しているが、センサー電極3Bと絶縁性補間部12とは100μm以下の隙間が空けられ、あるいはセンサー電極3Bの周縁部に薄膜部材12Aの一部が重ねられている。これにより、センサーシート1Bを使用するユーザーにとって、複数のセンサー電極3Bを個別に識別するのが困難となる程度にセンサー電極3Bを目立たなくすることができる。

【0043】

本実施形態のセンサーシート1Bの製造方法では、絶縁性補間部12を、センサー電極3Bを基材シート2に形成する前に形成してもよく、あるいはセンサー電極3Bを基材シート2に形成した後に形成してもよい。

本実施形態でも、上述の第1実施形態のセンサーシート1と同様の効果を奏する。

また、センサー電極3Bの周縁部に薄膜部材12Aの一部を重ねて設けた場合には、センサー電極3Bと絶縁性補間部12との間の隙間を完全に埋めることができるので、センサー電極3Bをさらに目立たなくすることができる。

【0044】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0045】

たとえば、上述の第1実施形態において、補間部10を構成する薄膜部材11の間隔を、電極部3から離れるに従って漸次大きくなるように構成してもよい。この場合には、補間部10は、電極部3に近いほうが色が濃く、電極部3から離れるに従って色が薄くなるグラデーションとなる。これにより、電極部3と補間部10との境界を不明瞭にし、電極部3における第一検出電極4および第二検出電極5をさらに目立たなくすることができる。

【0046】

また、上述の第1実施形態において、第一検出電極4と第二検出電極5との形成順序は逆であってもよい。すなわち、第二検出電極5を先に基材シート2上に形成し、続いて絶縁材9を第二検出電極5の一部を覆うように基材シート2上に形成し、その後第一検出電極4を絶縁材9および基材シート2上に形成してもよい。

【0047】

また、上述の第1実施形態の変形例において、補間部10を構成する薄膜部材11の大きさを、電極部3から離れるに従って漸次小さくなるように構成してもよい。この場合にも、補間部10は、電極部3に近いほうが色が濃く、電極部3から離れるに従って色が薄くなるグラデーションとなり、電極部3と補間部10との境界が不明瞭になることから第一検出電極4および第二検出電極5をさらに目立たなくすることができる。

【0048】

また、このグラデーションは、配線部6と補間部10との間でも同様に構成することができ、この場合には配線部6の輪郭を不明瞭にすることで配線部6を目立たなくすることができる。

【0049】

また、上述の各実施形態では、電極部3(あるいはセンサー電極3B)と補間部10との色が同じ例を説明したが、電極部3(あるいはセンサー電極)と補間部10とが何れも透明であったり互いに同色であったりする場合に、電極部3(あるいはセンサー電極3B)と補間部10とにおける光の屈折率を同じにすることにより、電極部3(あるいはセンサー電極3B)をさらに目立たなくすることができる。

【0050】

また、上述の各実施形態では、補間部10あるいは絶縁性補間部12は、基材シート2において電極部3やセンサー電極3Bが形成されている側の面上に形成されている例を示したが、補間部10あるいは絶縁性補間部12の配置位置はこれに限られない。たとえば、補間部10あるいは絶縁性補間部12は、基材シート2の厚さ方向の両面のうち、電極部3やセンサー電極3Bが形成されている側の面とは反対側の面に形成されていてもよい。

たとえば、上述の第1実施形態で説明した補間部10を、基材シート2の厚さ方向で第一面2Aと反対側の面上に形成する場合には、補間部10の薄膜部材11は、電極部3とは導通しない。このため、この場合には、基材シート2の厚さ方向から見て補間部10が電極部3の周縁と僅かに重なるように補間部10を配置することができる。これにより、電極部3をさらに目立たなくすることができる。

【0051】

また、補間部10あるいは絶縁性補間部12は、基材シート2の厚さ方向の両面に形成してもよい。

【0052】

また、第一検出電極4、第二検出電極5、第一配線7、第二配線8の材料として、インジウムスズ酸化物(ITO)や、インジウム酸化亜鉛(IZO)などからなる金属酸化物粒子を採用することもできる。

【0053】

また、上述の第2実施形態では、センサー電極3Bと絶縁性補間部12とをインクジェット印刷以外の方法によって形成してもかまわない。たとえば、上述の第2実施形態では、スクリーン印刷、凸版印刷、凹版印刷、グラビア印刷、あるいはオフセット印刷など、公知の印刷方法を適宜採用することができる。

【0054】

また、上述の第2実施形態において、絶縁性補間部12の薄膜部材12Aを互いに離間して複数設けてもよい。

【0055】

また、上述の各実施形態では基材シート2の片面にセンサー電極を形成する例を示したが、基材シート2の両面にセンサー電極を設けることもできる。

【0056】

また、上述の各実施形態及び変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0057】

1、1A、1B センサーシート

2 基材シート

3 電極部(センサー電極)

3B センサー電極

6 配線部

10、10A 補間部

11、11A 薄膜部材

12 絶縁性補間部(補間部)

12A 薄膜部材

【特許請求の範囲】

【請求項1】

基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、

光の屈折率と色との少なくともいずれかが前記センサー電極と同じである導電性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて、前記基材シートをその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、

前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、

ことを特徴とするセンサーシートの製造方法。

【請求項2】

前記複数の液滴を飛ばすタイミングは、前記複数の液滴のうち前記基材シートの面上において隣接する液滴の間隔が100μm以下になるように設定されていることを特徴とする請求項1に記載のセンサーシートの製造方法。

【請求項3】

前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその直径が小さくなるように配列することを特徴とする請求項1または2に記載のセンサーシートの製造方法。

【請求項4】

前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその間隔が大きくなるように配列することを特徴とする請求項1から3のいずれか一項に記載のセンサーシートの製造方法。

【請求項5】

前記補間部の材料と前記センサー電極の材料とは同一であることを特徴とする請求項1から4のいずれか一項に記載のセンサーシートの製造方法。

【請求項6】

基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、

光の屈折率と色との少なくともいずれかが前記センサー電極と同じである絶縁性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて飛ばし、

前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、

ことを特徴とするセンサーシートの製造方法。

【請求項7】

前記センサー電極を、金属粒子、金属ナノワイヤー、および導電性高分子のうちの少なくとも一種を含有する液体の液滴を前記基材シートに付着させて形成することを特徴とする請求項1から6のいずれか一項に記載のセンサーシートの製造方法。

【請求項8】

前記センサー電極と前記補間部とをともにインクジェット印刷によって形成することを特徴とする請求項1から7のいずれか一項に記載のセンサーシートの製造方法。

【請求項9】

基材シートと、

前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極と、

前記基材シート上であってその厚さ方向から見たときに前記複数のセンサー電極の間に配置され、光の屈折率と色との少なくともいずれかが前記センサー電極と同じで且つ円形形状に形成された複数の薄膜部材と、

を備えることを特徴とするセンサーシート。

【請求項1】

基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、

光の屈折率と色との少なくともいずれかが前記センサー電極と同じである導電性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて、前記基材シートをその厚さ方向から見たときに互いに離間した位置に付着するように飛ばし、

前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、

ことを特徴とするセンサーシートの製造方法。

【請求項2】

前記複数の液滴を飛ばすタイミングは、前記複数の液滴のうち前記基材シートの面上において隣接する液滴の間隔が100μm以下になるように設定されていることを特徴とする請求項1に記載のセンサーシートの製造方法。

【請求項3】

前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその直径が小さくなるように配列することを特徴とする請求項1または2に記載のセンサーシートの製造方法。

【請求項4】

前記複数の液滴を、前記複数のセンサー電極から離れるに従ってその間隔が大きくなるように配列することを特徴とする請求項1から3のいずれか一項に記載のセンサーシートの製造方法。

【請求項5】

前記補間部の材料と前記センサー電極の材料とは同一であることを特徴とする請求項1から4のいずれか一項に記載のセンサーシートの製造方法。

【請求項6】

基材シートと、前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極とを備えるセンサーシートの製造方法であって、

光の屈折率と色との少なくともいずれかが前記センサー電極と同じである絶縁性材料を含有する液体からなる複数の液滴を、前記基材シート上であって前記複数のセンサー電極の間へ向けて飛ばし、

前記複数の液滴を前記基材シートに付着させたあとに、前記複数の液滴を乾燥あるいは硬化させることにより前記複数のセンサー電極の隙間を補間する補間部を形成する、

ことを特徴とするセンサーシートの製造方法。

【請求項7】

前記センサー電極を、金属粒子、金属ナノワイヤー、および導電性高分子のうちの少なくとも一種を含有する液体の液滴を前記基材シートに付着させて形成することを特徴とする請求項1から6のいずれか一項に記載のセンサーシートの製造方法。

【請求項8】

前記センサー電極と前記補間部とをともにインクジェット印刷によって形成することを特徴とする請求項1から7のいずれか一項に記載のセンサーシートの製造方法。

【請求項9】

基材シートと、

前記基材シートをその厚さ方向から見たときに互いに隙間を空けて前記基材シートに形成された複数のセンサー電極と、

前記基材シート上であってその厚さ方向から見たときに前記複数のセンサー電極の間に配置され、光の屈折率と色との少なくともいずれかが前記センサー電極と同じで且つ円形形状に形成された複数の薄膜部材と、

を備えることを特徴とするセンサーシート。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【公開番号】特開2012−88956(P2012−88956A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235460(P2010−235460)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]