センサ付車輪用軸受

【課題】 外部環境の影響によるセンサの故障を確実に防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出でき、ケーブルの配線処理やセンサの組付けも容易なセンサ付車輪用軸受を提供する。

【解決手段】 車輪用軸受は、外方部材1と内方部材2の対向し合う複列の転走面3,4間に転動体5を介在させてなる。複数のセンサユニット20と、そのセンサ出力信号を処理する信号処理用IC25と、処理された出力信号を軸受外部へ取り出す信号ケーブル26とを含む電子部品を、円環状の保護カバー27の内側に配置して円環状のセンサ組立品28とする。センサ組立品28はシール部材40を介して、外方部材1および内方部材2のうち固定側部材の周面に固定側部材と同心に取付ける。

【解決手段】 車輪用軸受は、外方部材1と内方部材2の対向し合う複列の転走面3,4間に転動体5を介在させてなる。複数のセンサユニット20と、そのセンサ出力信号を処理する信号処理用IC25と、処理された出力信号を軸受外部へ取り出す信号ケーブル26とを含む電子部品を、円環状の保護カバー27の内側に配置して円環状のセンサ組立品28とする。センサ組立品28はシール部材40を介して、外方部材1および内方部材2のうち固定側部材の周面に固定側部材と同心に取付ける。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車輪の軸受部にかかる荷重を検出する荷重センサを内蔵したセンサ付車輪用軸受に関する。

【背景技術】

【0002】

自動車の各車輪にかかる荷重を検出する技術として、車輪用軸受の固定輪である外輪のフランジ部外径面に歪みセンサを設け、荷重を検出するようにしたセンサ付車輪用軸受が提案されている(例えば特許文献1)。また、図20のように、車輪用軸受の外輪50に歪みゲージ51を貼り付け、歪みを検出するようにした車輪用軸受も提案されている(例えば特許文献2)。

【0003】

さらに、歪み発生部材およびこの歪み発生部材に取付けた歪みセンサからなるセンサユニットを軸受の固定輪である外方部材の内径面に取付け、前記歪み発生部材は、前記外方部材に対して少なくとも2箇所の接触固定部を有し、隣り合う接触固定部の間で少なくとも1箇所に切欠き部を有し、この切欠き部に前記歪みセンサを配置したセンサ付車輪用軸受が提案されている(例えば特許文献3)。

【0004】

特許文献3に開示のセンサ付車輪用軸受によると、車両走行に伴い回転輪に荷重が加わったとき、転動体を介して固定輪が変形するので、その変形がセンサユニットに歪みをもたらす。センサユニットに設けられた歪みセンサは、センサユニットの歪みを検出する。歪みと荷重の関係を予め実験やシミュレーションで求めておけば、歪みセンサの出力から車輪にかかる荷重等を検出することができる。

【特許文献1】特開2002−098138号公報

【特許文献2】特表2003−530565号公報

【特許文献3】特開2007−57299号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、車輪用軸受の外輪フランジ部の外径面に歪みセンサを設けた特許文献1に開示の技術や、図20のように車輪用軸受の外輪50に歪みゲージ51を貼り付けた特許文献2に開示の技術では、センサが外部環境から保護されていない。そのため、車両走行中に跳ねた小石などがセンサにぶつかってセンサが破損したり、泥水を被ってセンサが腐食する恐れがある。

【0006】

また、特許文献3に開示の技術では、車輪用軸受の外輪の内径面にセンサユニットを取付けているので、センサを外部環境から守ることができるが、軸受内部から軸受外部へ信号ケーブルを引き出す処理や、センサユニットの組付けが困難である。

【0007】

そこで、特許文献3に開示の複数のセンサユニットと、そのセンサの出力信号を処理する信号処理用ICと、処理された出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品を、車輪用軸受の固定側部材である外輪の周面に外輪と同心に取付けることを試みた。

【0008】

この構成によると、電子部品を保護カバーで被覆でき、外部環境の影響によるセンサの故障を防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出できる。また、信号ケーブルの配線処理やセンサの組付けも容易となる。

【0009】

しかし、このような構成とした場合でも、固定側部材である外輪が荷重負荷により変形し、その変形に保護カバーが追従できなくなると、外輪と保護カバーの間から泥水等が浸入する可能性があり、外部環境の影響によるセンサの故障を防止できない場合がある。

【0010】

この発明の目的は、外部環境の影響によるセンサの故障を確実に防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出でき、信号ケーブルの配線処理やセンサの組付けも容易なセンサ付車輪用軸受を提供することである。

【課題を解決するための手段】

【0011】

この発明のセンサ付車輪用軸受は、複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたことを特徴とする。前記固定側部材は、例えば前記外方部材である。

【0012】

車輪用軸受や、車輪のタイヤと路面間に荷重が作用すると、車輪用軸受の固定側部材(例えば外方部材)にも荷重が印加されて変形が生じる。センサユニットにおける歪み発生部材が固定側部材に接触固定されているので、固定側部材の歪みが歪み発生部材に拡大して伝達され、その歪みがセンサで感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。

とくに、複数のセンサユニットと、センサユニットのセンサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部に取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けているので、前記電子部品を保護カバーで被覆できて、固定側部材の変形に保護カバーが追従できない条件下であっても外部環境の影響によるセンサの故障を防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出できる。例えば、外部からの飛び石や泥水,塩水等から、センサ,信号処理用IC,信号ケーブル等の電子部品を確実に保護することができる。また、信号ケーブルの配線処理やセンサの組付けも容易となる。

【0013】

この発明において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるものとしても良い。換言すれば、弾性体を、芯金の内径面と外径面に渡って回り込ませる。

このように芯金の両側縁に、その内径面から外径面にわたって接合される弾性体を設けた場合、シール部材の両側縁の弾性体が前記固定側部材の周面と保護カバーの周面との間に挟まれることになる。そのため、保護カバーの内部と外部とを前記弾性体で完全に遮断でき、シール部材のシール効果を上げることができる。

【0014】

シール部材が上記構成の円環状の芯金と弾性体とでなる場合に、前記シール部材の前記円環状の芯金がプレス成形品であり、この芯金の前記円環状の弾性体が接合される両側縁が、外径側へ拡径する拡径曲げ部とされていても良い。

芯金の両側縁が拡径曲げ部とされていると、この拡径曲げ部と一般部との間で生じる段差等により、弾性体の位置が規制される。そのため、接着剤などを用いることなく、芯金の両側縁へ弾性体を圧入などにより簡単かつ確実に接合できる。

【0015】

この発明において、前記シール部材の芯金の前記円環状の弾性体が接合される両側縁は、内径面が幅方向内側に向けて縮径変化する面取り部を有し、または内径面が幅方向内側に向けて縮径変化する面取り部、および外径面が幅方向内側に向けて拡径変化する面取り部を有する断面形状とされていても良い。

このように面取り部を設けた場合、弾性体を芯金の内径側と外径側とに回り込ませた構造でありながら、弾性体が厚くなり過ぎることが回避できる。また、面取り部により芯金の側縁の先端が狭くなっているため、弾性体に円周溝等を設けて芯金の側縁に圧入等で嵌合させる場合に、嵌合作業が容易に行える。

【0016】

この発明において、前記シール部材は、前記センサ組立品における前記センサユニットの配置部と対面する位置に、径方向に貫通するセンサユニット露出用開口を有するものとしても良い。

この構成の場合、固定側部材の周面にシール部材を圧入固定した後からでも、センサ組立品におけるセンサユニットを固定側部材の周面に直接密着して取付けることができる。

【0017】

この発明において、前記シール部材の芯金が耐食性鋼材のプレス成形品からなるものとしても良い。この構成の場合、荷重負荷に対する十分な耐強度をシール部材に持たせることができ、外部からの泥水や塩水などによるシール部材の腐食も防止できるので、外部環境の影響によるセンサの故障をより確実に防止できる。

【0018】

この発明において、前記センサ組立品を前記固定側部材の外径面に取付けても良い。この場合、前記シール部材を前記固定側部材の外径面へ圧入固定しても良い。前記シール部材が、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなる場合、このシール部材を前記固定側部材の外径面へ、前記芯金および弾性体の両方に締代を持たせて圧入固定しても良い。このように圧入固定することにより、荷重負荷された状態となっても、固定側部材とシール部材との締め付けによる固定力が維持できるため、軸方向および周方向のずれの発生がなく、また弾性体が密着して泥水等の浸入も防止できる。

【0019】

前記センサ組立品を前記固定側部材の外径面に取付けた場合に、前記シール部材は、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるものとし、前記保護カバーの内径面に、前記シール部材の弾性体と密着する溝部を設けても良い。なお、この溝部の内径は、保持カバーをシール部材の外径面に取付けた状態で、締代を持つ寸法に設定することが好ましい。これにより、保護カバーの内径面の溝部にシール部材の弾性体が密着するので、シール部材によるシール効果をより向上させることができる。

【0020】

この発明において、前記円環状のセンサ組立品が取付けられる前記固定側部材の周面における少なくとも前記センサ組立品との接触部分に、耐食性また防食性を有する表面処理を施しても良い。表面処理は、例えば金属メッキ、または塗装、またはコーティング処理である。

このように、固定側部材の周面に耐食性または防食性を有する表面処理を施した場合、固定側部材の周面の錆によりセンサ組立品の取付部が盛り上がったり、センサ組立品におけるセンサユニットにもらい錆が発生するのを防止でき、錆に起因する歪みセンサの誤動作を解消でき、荷重検出をさらに長期にわたり正確に行うことができる。

【発明の効果】

【0021】

この発明のセンサ付車輪用軸受は、複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたため、外部環境の影響によるセンサの故障を確実に防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出でき、信号ケーブルの配線処理やセンサの組付けも容易となる。例えば、外部からの飛び石や泥水,塩水等から、センサ,信号処理用IC,信号ケーブル等の電子部品を確実に保護することができる。

【発明を実施するための最良の形態】

【0022】

この発明の一実施形態を図1ないし図16と共に説明する。この実施形態は、第3世代型の内輪回転タイプで、駆動輪支持用の車輪用軸受に適用したものである。なお、この明細書において、車両に取付けた状態で車両の車幅方向の外側寄りとなる側をアウトボード側と呼び、車両の中央寄りとなる側をインボード側と呼ぶ。

【0023】

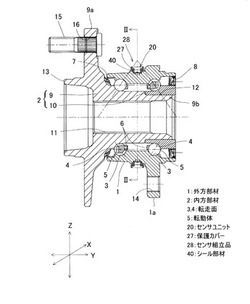

このセンサ付車輪用軸受における軸受は、図1に断面図で示すように、内周に複列の転走面3を形成した外方部材1と、これら各転走面3に対向する転走面4を外周に形成した内方部材2と、これら外方部材1および内方部材2の転走面3,4間に介在した複列の転動体5とで構成される。この車輪用軸受は、複列のアンギュラ玉軸受型とされていて、転動体5はボールからなり、各列毎に保持器6で保持されている。上記転走面3,4は断面円弧状であり、ボール接触角が背面合わせとなるように形成されている。外方部材1と内方部材2との間の軸受空間の両端は、一対のシール7,8によってそれぞれ密封されている。

【0024】

外方部材1は固定側部材となるものであって、車体の懸架装置におけるナックル(図示せず)に取付ける車体取付用フランジ1aを外周に有し、全体が一体の部品とされている。車体取付用フランジ1aには周方向複数箇所にナックル取付用のねじ孔14が設けられ、インボード側よりナックルのボルト挿通孔に挿通したナックルボルト(図示せず)を前記ねじ孔14に螺合することにより、フランジ1aがナックルに取付けられる。

内方部材2は回転側部材となるものであって、車輪取付用のハブフランジ9aを有するハブ輪9と、このハブ輪9の軸部9bのインボード側端の外周に嵌合した内輪10とでなる。これらハブ輪9および内輪10に、前記各列の転走面4が形成されている。ハブ輪9のインボード側端の外周には段差を持って小径となる内輪嵌合面12が設けられ、この内輪嵌合面12に内輪10が嵌合している。ハブ輪9の中心には貫通孔11が設けられている。ハブフランジ9aには、周方向複数箇所にハブボルト15の圧入孔16が設けられている。ハブ輪9のハブフランジ9aの根元部付近には、車輪および制動部品(図示せず)を案内する円筒状のパイロット部13がアウトボード側に突出している。

【0025】

固定側部材である外方部材1の外径面には、4個のセンサユニット20が設けられている。ここでは、これらのセンサユニット20が、タイヤ接地面に対して上下位置および前後位置となる外方部材1の外径面における上面部、下面部、右面部、および左面部に設けられている。

【0026】

これらのセンサユニット20は、図12に示すように、歪み発生部材21と、この歪み発生部材21に取付けられて歪み発生部材21の歪みを検出する歪みセンサ22とでなる。歪み発生部材21は、鋼材等の弾性変形可能な金属製で2mm以下の薄板材からなり、平面概形が全長にわたり均一幅の帯状で中央の両側辺部に切欠き部21aを有する。また、歪みセンサ22は、歪み発生部材21における各方向の荷重に対して歪みが大きくなる箇所に貼り付けられる。ここでは、その箇所として、歪み発生部材21の外面側で両側辺部の切欠き部21aで挟まれる中央部位が選ばれており、歪みセンサ22は切欠き部21a周辺の周方向の歪みを検出する。歪み発生部材21の前記歪みセンサ22を挟んで長手方向に離れた2箇所には、センサユニット20を前記外方部材1の外径面に固定するボルト23(図2)の挿通孔24が設けられている。

なお、歪み発生部材21は、固定側部材である外方部材1に作用する外力、またはタイヤと路面間に作用する作用力として、想定される最大の力が印加された状態においても、塑性変形しないものとするのが望ましい。塑性変形が生じると、外方部材1の変形がセンサユニット20に伝わらず、歪みの測定に影響を及ぼすからである。

【0027】

前記4個のセンサユニット20は、これらの歪みセンサ22の出力信号を処理する信号処理用IC25、処理された前記出力信号を軸受外部へ取り出す信号ケーブル26(図12)などの電子部品と共に、図9(A),(B)に正面図および側面図で示す円環状の保護カバー27の内側に配置して、図13(A),(B)に正面図および側面図で示す円環状のセンサ組立品28が構成される。図12は、保護カバー27の内側に配置される前記電子部品の展開図を示す。各センサユニット20間に信号ケーブル26が保護カバー27の外径側溝部29Aに沿って配線され、その信号ケーブル26の途中に信号処理用IC25が配置されている。信号ケーブル26の車体側への引き出し部26aは、保護カバー27の一箇所から保護カバー27の外側に引き出される。保護カバー27の材質は、プラスチックやゴムであっても良く、また金属製であっても良い。

【0028】

保護カバー27は、図9(A),(B)のXa−Xa矢視断面図およびXb−Xb矢視断面図を示す図10(A),(B)のように、その内径面における周方向の前記各センサユニット20の配置部となる4箇所が、全幅にわたり平面状のフラット部27aとされている。この保護カバー27の外径面には、周方向に沿って延びる溝部29が設けられ、前記各フラット部27aが設けられた箇所に、溝部29から内径面へ径方向に貫通する矩形の開口部30がそれぞれ設けられている。これら開口部30の内径側における周方向に沿う両側縁には、センサユニット20の歪み発生部材21が係合する係合段部30aが設けられている。各係合段部30aは、前記フラット部27aに設けられている。これにより、図13(A),(B)のXIVa−XIVa矢視断面図およびXIVb−XIVb矢視断面図を示す図14(A),(B)のように、保護カバー27の開口部30に、各センサユニット20がその歪み発生部材21を内径側に露出させて設置される。このように各センサユニット20は、保護カバー27の内径面に歪み発生部材21を露出させて取付けてあるため、歪み発生部材21を固定側部材である外方部材1の外径面に密着させ、外方部材1の弾性変形を歪み発生部材21に効果的に伝えることができる。なお、開口部30は、保護カバー27の外周側からセンサユニット20の配線とボルト固定を行えるようにした開口部である。

【0029】

前記円環状のセンサ組立品28は、シール部材40を介して軸受の固定側部材である外方部材1の外径面に外方部材1と同心に取付けられる。図5(A),(B)は、シール部材40の正面図および側面図を示す。シール部材40は、図5(A),(B)のVIa −VIa 矢視断面図およびVIb −VIb 矢視断面図を示す図6(A),(B)のように、前記保護カバー27の内径面に沿う円環状の芯金41と、この芯金41の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体42とでなる。このシール部材40の前記センサ組立品28におけるセンサユニット20の配置部と対面する周方向の各位置には、径方向に貫通する矩形のセンサユニット露出用開口43がそれぞれ設けられる。これにより、シール部材40を介してセンサ組立品28を外方部材1の外径面に取付けた状態で、センサユニット20をシール部材40のセンサユニット露出用開口43から外方部材1の外径面に接触させることができる。

【0030】

シール部材40の芯金41は耐食性鋼材のプレス成形品からなり、その円環状の弾性体42が接合される両側縁は、図6(B)のC部を拡大して示す図7(A)のように、外径側へ拡径する拡径曲げ部41aとされている。拡径曲げ部41aは、具体的には、外径側へ延びる立ち片部分と、この立ち片部分の先端から幅方向の外側へ延びる円筒部とでなる。円環状の弾性体42は、内向きの側面に周方向に沿う溝部42aを有する断面コ字状とされ、その溝部42aを芯金41の前記拡径曲げ部41aに圧入することにより、芯金41の両側縁に円環状の弾性体42が接合されている。このような接合構造とすることにより、接着剤などを用いることなく、芯金41の両側縁へ円環状の弾性体42を簡単かつ確実に接合できる。また、弾性体42が、拡径曲げ部41aの立ち片部分に当接して位置決めされる。

【0031】

このほか、芯金41の弾性体接合部となる両側縁は、図7(B)のように内径面が幅方向内側に向けて縮径変化する面取り部41bを設けた先薄の断面形状部分としても良い。また、図7(C)のように内径面が幅方向内側に向けて縮径変化する面取り部41bと、外径面が幅方向内側に向けて拡径変化する面取り部41cとを設けた先薄の断面形状部分としても良い。芯金41の両側縁をこのような形状とした場合にも、円環状の弾性体42の溝部42aを芯金41の前記面取り部41b(41c)に圧入させることで、接着剤などを用いることなく、芯金41の両側縁へ円環状の弾性体42を簡単かつ確実に接合できる。また、このように面取り部41b、または面取り部41b,41cを設けた場合、弾性体42を芯金41の内径側と外径側とに回り込ませた構造でありながら、弾性体42が厚くなり過ぎることが回避できる。また、面取り部41b、または面取り部41b,41cにより芯金41の側縁の先端が狭くなっているため、弾性体42に溝部42a等を設けて芯金41の側縁に圧入等で嵌合させる場合に、嵌合作業が容易に行える。

前記シール部材40は、円環状のセンサ組立品28に先立ち、軸受の外方部材1の外径面に圧入固定される。

【0032】

また、図3に示す円環状のセンサ組立品28の保護カバー27の内径面の両側部には、図11のように前記シール部材40の円環状の弾性体42と密着する内径側溝部29Bが形成されている。円環状のセンサ組立品28は、図15(A),(B)のように中央で2分割可能とされている。具体的には、円環状の保護カバー27が、2つの分割体27A,27Bの各一端をヒンジ31で開閉可能に連結してなり、そのヒンジ31を介してセンサ組立品28の2つの半円弧部が開閉可能とされている。このセンサ組立品28の開放状態での開口寸法Wの最大値は、外方部材1の外径寸法(より具体的には、シール部材40を圧入嵌合させた状態での外径寸法)よりも大きくなるようにされている。これにより、外方部材1の外径面にシール部材40を圧入嵌合させた後に、前記センサ組立品28を、その開口寸法Wが最大となる状態に開くことで、前記シール部材40に重ねて取付けることができる。

【0033】

図1において、外方部材1の外径面の前記センサ組立品28が取付けられる軸方向位置には、図8のように全周にわたる円筒研削面1bが設けられる。また、前記円筒研削面1bのうち、前記センサユニット20の歪み発生部材21が接触する4箇所、つまり上面部、下面部、右面部および左面部は平面研削面部1cとされている。これにより各センサユニット20の歪み発生部材21を平面研削面部1cに確実に接触させることができる。また、前記各平面研削面部1cには、前記歪み発生部材21のボルト挿通孔24に整合するねじ孔32が設けられている。これにより、前記円筒研削面1bにシール部材40を介してセンサ組立品28を組み付けた後で、図2のように歪み発生部材21のボルト挿通孔24に挿通したボルト23を前記ねじ孔32に螺合させることで、センサユニット20が外方部材1の外径面に直接固定され、同時にセンサ組立品28の全体も固定される。前記平面研削面部1cにおける2つのねじ孔32で挟まれる中間部には軸方向に延びて溝1dが設けられる。これにより、歪み発生部材21における切欠き部21aが位置する中間部位が平面研削面部1cから離されるので、切欠き部21aの周辺の歪み変形が容易となる。4個のセンサユニット20は、それらの各歪みセンサ22が外方部材1の軸方向に対して同寸法となる位置に設けられる。

【0034】

図1における外方部材1のセンサ組立品28の取付部を、図3および図4に拡大して示す。同図のように、外方部材1の外径面にシール部材40を介してセンサ組立品28を取付けた後で、センサ組立品28における電子部品(センサユニット20、信号処理用IC25、信号ケーブル26)の保護カバー27からの露出部分がモールド材33で密封される。具体的には、保護カバー27の外径側溝部29Aに全周にわたってモールド材33が充填されて、前記電子部品の露出部分が密封される。なお、図3は周方向におけるセンサユニット20の配置部の拡大断面図を示し、図4はセンサユニット20の配置されない部分の拡大断面図を示す。

【0035】

前記電子部品の露出部分を密封するのに、前記モールド材33を用いる代わりに、保護カバー27の外径側溝部29Aに接着剤やシール剤を充填してから、センサ組立品28の外径面に、図16(A),(B)に示すような2つの分割体34A,34Bからなる円環状の外側カバー34を、図3および図4に仮想線で示すように接着固定しても良い。

【0036】

歪みセンサ22としては、種々のものを使用することができる。例えば、歪みセンサ22を金属箔ストレインゲージで構成することができる。その場合、通常、歪み発生部材21に対しては接着による固定が行なわれる。また、歪みセンサ22を歪み発生部材21上に厚膜抵抗体にて形成することもできる。

【0037】

センサユニット20の歪みセンサ22は前記信号処理用IC25に接続される。信号処理用IC25は、歪みセンサ22の出力信号により、車輪用軸受や車輪と路面間(タイヤ接地面)に作用する力(垂直方向荷重Fz ,駆動力となる荷重Fx ,軸方向荷重Fy )を推定する推定手段となるものであって、信号処理回路や補正回路などが含まれる。この信号処理用IC25は、前記作用力と歪みセンサ22の出力信号との関係を演算式またはテーブル等により設定した関係設定手段(図示せず)を有し、入力された出力信号から前記関係設定手段を用いて作用力の値を出力する。前記関係設定手段の設定内容は、予め試験やシミュレーションで求めておいて設定する。

【0038】

上記構成の作用を説明する。車輪のタイヤと路面間に荷重が作用すると、車輪用軸受の固定側部材である外方部材1にも荷重が印加されて変形が生じる。センサユニット20における歪み発生部材21が外方部材1の周面に接触して固定されているので、外方部材1の歪みが歪み発生部材21に拡大して伝達され、その歪みが歪みセンサ22で感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。また、複数のセンサユニット20と、歪みセンサ22の出力信号を処理する信号処理用IC25と、処理された前記出力信号を軸受外部へ取り出す信号ケーブル26とを含む電子部品を、円環状の保護カバー27の内側に配置して円環状のセンサ組立品28とし、このセンサ組立品28をシール部材40を介して外方部材1の周面に外方部材1と同心に取付けているので、外部環境によりセンサユニット20を含む電子部品が故障する(飛び石による破損や、泥水・塩水などによる腐食)のを防止でき、長期にわたって荷重を正確に検出することができる。また、信号ケーブル26の配線処理や歪みセンサ22の組付けも容易となる。

とくに、センサ組立品28をシール部材40を介して外方部材1の周面に取付けていることから、外方部材1の変形に保護カバー27が追従できない条件下であっても外部環境の影響による歪みセンサ22などの電子部品の故障を確実に防止できる。

【0039】

上記説明では車輪のタイヤと路面間の作用力を検出する場合を示したが、車輪のタイヤと路面間の作用力だけでなく、車輪用軸受に作用する力(例えば予圧量)を検出するものても良い。

このセンサ付車輪用軸受から得られた検出荷重を車両制御に使用することにより、自動車の安定走行に寄与できる。また、このセンサ付車輪用軸受を用いると、車両にコンパクトに荷重センサを設置でき、量産性に優れたものとでき、コスト低減を図ることができる。

【0040】

この実施形態では、シール部材40を、前記保護カバー27の内径面に沿う円環状の芯金41と、この芯金41の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体42とでなるものとしているので、シール部材40の両側縁の弾性体42が外方部材1の外径面と保護カバー27の内径面との間に挟まれて、保護カバー27の内部と外部とを弾性体42で完全に遮断でき、シール部材40のシール効果を上げることができる。

【0041】

また、この実施形態では、シール部材40の芯金41が耐食性鋼材のプレス成形品からなるので、荷重負荷に対する十分な耐強度をシール部材40に持たせることができ、外部からの泥水や塩水などによるシール部材40の腐食も防止でき、外部環境の影響によるセンサユニット20などの電子部品の故障をより確実に防止できる。

【0042】

また、この実施形態では、センサ組立品28における保護カバー27の内径面に、シール部材40の弾性体と密着する内径側溝部29Bを設けているので、その内径側溝部29Bにシール部材40の弾性体42が密着して、シール部材40によるシール効果をより向上させることができる。

【0043】

また、この実施形態では、センサ組立品28を、中央で2分割可能としているので、固定側部材である外方部材1の周面への取付けが容易となり、組立性が向上する。

【0044】

また、この実施形態では、センサユニット20の歪み発生部材21を固定側部材である外方部材1の周面にボルト23で直接固定するようにしているので、センサユニット20を強固に固定でき、荷重負荷時でも固定部に滑りが生じることがなく、それだけ検出精度を向上させることができる。また、センサユニット20をボルト23で外方部材1に固定することで、同時にセンサ組立品28を外方部材1に取付けることができるので、組立性がさらに向上する。

【0045】

固定側部材である外方部材1の外径面に固定されるセンサユニット20の軸方向位置が異なると、外方部材1の外径面から歪み発生部材21に伝達される歪みも異なる。この実施形態では、センサユニット20を、それらの各歪みセンサ22が外方部材1の軸方向に対して同寸法となる位置に設けているので、その軸方向位置を周回する保護カバー27で複数のセンサユニット20を含む電子部品を保護することができ、保護カバー27をコンパクトに構成できる。

【0046】

また、この実施形態では、固定側部材である外方部材1の外径面にセンサ組立品28を取付けるものとし、その外方部材1の外径面に全周にわたる円筒研削面1bを設け、この円筒研削面1bのうちセンサユニット20の歪み発生部材21が接触する部分を平面研削面部1cとしているので、外方部材1へのセンサ組立品28の取付けが容易となり、かつ外方部材1の外径面の歪み発生材21の接触が確実なものとなる。

【0047】

また、この実施形態では、センサユニット20の歪み発生部材21を、図12のように平面概形が帯状で側辺部に切欠き部21aを有する薄板材からなるものとしているので、外方部材1の歪みが歪み発生部材21に拡大して伝達されやすく、その歪みが歪みセンサ22で感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。また、歪み発生部材21の形状も簡単なものとなり、コンパクトで低コストなものとできる。歪み発生部材21を、平面概形が均一幅の帯状とした場合でも同様である。

【0048】

また、この実施形態では、固定側部材である外方部材1の外径面の上面部と下面部、および右面部と左面部にセンサユニット20を設けているので、どのような荷重条件においても、荷重を精度良く推定することができる。すなわち、ある方向への荷重が大きくなると、転動体5と転走面3が接触している部分と接触していない部分が180度位相差で現れるため、その方向に合わせてセンサユニット20を180度位相差で設置すれば、どちかのセンサユニット20には必ず転動体5を介して外方部材1に印加される荷重が伝達され、その荷重を歪みセンサ22により検出可能となる。

【0049】

図17および図18は、この発明の他の実施形態を示す。このセンサ付車輪用軸受は、図1〜図16に示した実施形態において、前記円環状のセンサ組立品28が取付けられる外方部材1の外径面に、耐食性または防食性を有する表面処理層35が形成されている。この例では、前記表面処理層35が、外方部材1の車体取付用フランジ1aの外周面およびアウトボード側の側面から、外方部材1の車体取付用フランジ1aよりもアウトボード側の部分、およびアウトボード側の端面までの範囲に形成されている。外方部材1のの外周面における車体取付用フランジ1aよりもインボード側部分、および車体取付用フランジ1aのインボード側の側面は、ナックル接触面となる部分であり、表面処理層35が施されていない。なお、前記表面処理層35は、図19のように外方部材1の外径面の全面に形成しても良い。このように表面処理層35を形成した外方部材1の外径面に、図18のように前記シール部材40を介して前記センサ組立品28が取付けられる。その他の構成は、図1〜図16の実施形態の場合と同様である。

【0050】

耐食性または防食性を有する表面処理層35としては、例えば金属メッキ処理によるメッキ層や、塗装処理による塗膜層、コーティング処理によるコーティング層等が挙げられる。金属メッキ処理としては、亜鉛メッキ、ユニクロメッキ、クロメートメッキ、ニッケルメッキ、クロムミメッキ、無電解ニッケルメッキ、カニゼンメッキ、四三酸化鉄皮膜(黒染め)、レイデントなどの処理が適用可能である。塗装処理としては、カチオン電着塗装、アニオン電着塗装、フッ素系電着塗装等の電着塗装が適用できる。コーティング処理としては、窒化珪素等のセラミックコーティングなどが適用可能である。

【0051】

このように、この実施形態では、センサ組立品28が取付けられる外方部材1の外径面に、耐食性または防食性を有する表面処理層35を形成しているので、外方部材1の外径面の錆によりセンサ組立品28の取付部が盛り上がったり、センサ組立品28におけるセンサユニット20にもらい錆が発生するのを防止でき、錆に起因する歪みセンサ22の誤動作を解消でき、荷重検出をさらに長期にわたり正確に行うことができる。

【0052】

また、図17,図18の実施形態では、前記表面処理層35を、外方部材1の外径面の全面ではなく、車体取付用フランジ1aからアウトボード側端までの範囲のみに形成しているので、外方部材1の転走面3を研削加工する際に、外方部材1の外径面のインボード側端の表面未処理部を保持することができ、高精度に転走面3を研削加工することができる。

【0053】

上記各実施形態では、外方部材1が固定側部材である場合につき説明したが、この発明は、内方部材が固定側部材である車輪用軸受にも適用することができ、その場合、センサ組立品28は内方部材の内周となる周面に設ける。

【0054】

また、この実施形態では第3世代型の車輪用軸受に適用した場合につき説明したが、この発明は、軸受部分とハブとが互いに独立した部品となる第1または第2世代型の車輪用軸受や、内方部材の一部が等速ジョイントの外輪で構成される第4世代型の車輪用軸受にも適用することができる。また、このセンサ付車輪用軸受は、従動輪用の車輪用軸受にも適用でき、さらに各世代形式のテーパころタイプの車輪用軸受にも適用することができる。また、外方部材が回転側部材となる車輪用軸受に適用することもできる。その場合、内方部材の外周にセンサ組立品を設ける。

【図面の簡単な説明】

【0055】

【図1】この発明の一実施形態にかかるセンサ付車輪用軸受の断面図である。

【図2】図1におけるII−II矢視断面図である。

【図3】外方部材のセンサ組立品が設置される軸方向位置におけるセンサユニットが配置される周方向位置の拡大断面図である。

【図4】外方部材のセンサ組立品が設置される軸方向位置におけるセンサユニットが配置されない周方向位置の拡大断面図である。

【図5】(A)はシール部材の正面図、(B)は同側面図である。

【図6】(A)は図5(B)におけるVIa − V1a矢視断面図、(B)は図5(A)におけるVIb − V1b矢視断面図である。

【図7】(A)はシール部材の一例の部分拡大断面図、(B)は他の例の部分拡大断面図、(C)はさらに他の例の部分拡大断面図である。

【図8】外方部材の側面図である。

【図9】(A)は円環状の保護カバーの正面図、(B)は同側面図である。

【図10】(A)は図9(A)におけるXa−Xa矢視断面図、(B)は図9(B)におけるXb−Xb矢視断面図である。

【図11】保護カバーの部分拡大断面図である。

【図12】センサ組立品に設置される電子部品の展開図である。

【図13】(A)はセンサ組立品の正面図、(B)は同センサ組立品の側面図である。

【図14】(A)は図13(A)におけるXIVa−XIVa矢視断面図、(B)は図13(B)におけるXIVb−XIVb矢視断面図である。

【図15】(A)はセンサ組立品の閉じ状態を示す正面図、(B)は同センサ組立品の開放状態を示す正面図である。

【図16】(A)は円環状の外側カバーの分割体の側面図、(B)は同円環状の外側カバーの正面図である。

【図17】この発明の他の実施形態における軸受の断面図である。

【図18】同軸受にセンサ組立品を取付けたセンサ付車輪用軸受の断面図である。

【図19】同軸受への表面処理層の他の形成例を示す断面図である。

【図20】従来例の斜視図である。

【符号の説明】

【0056】

1…外方部材

2…内方部材

3,4…転走面

5…転動体

20…センサユニット

21…歪み発生部材

22…歪みセンサ

25…信号処理用IC

26…信号ケーブル

27…保護カバー

28…センサ組立品

29B…保護カバーの内径側溝部

35…表面処理層

40…シール部材

41…円環状の芯金

41a…拡径曲げ部

41b,42c…面取り部

42…円環状の弾性体

43…センサユニット露出用開口

【技術分野】

【0001】

この発明は、車輪の軸受部にかかる荷重を検出する荷重センサを内蔵したセンサ付車輪用軸受に関する。

【背景技術】

【0002】

自動車の各車輪にかかる荷重を検出する技術として、車輪用軸受の固定輪である外輪のフランジ部外径面に歪みセンサを設け、荷重を検出するようにしたセンサ付車輪用軸受が提案されている(例えば特許文献1)。また、図20のように、車輪用軸受の外輪50に歪みゲージ51を貼り付け、歪みを検出するようにした車輪用軸受も提案されている(例えば特許文献2)。

【0003】

さらに、歪み発生部材およびこの歪み発生部材に取付けた歪みセンサからなるセンサユニットを軸受の固定輪である外方部材の内径面に取付け、前記歪み発生部材は、前記外方部材に対して少なくとも2箇所の接触固定部を有し、隣り合う接触固定部の間で少なくとも1箇所に切欠き部を有し、この切欠き部に前記歪みセンサを配置したセンサ付車輪用軸受が提案されている(例えば特許文献3)。

【0004】

特許文献3に開示のセンサ付車輪用軸受によると、車両走行に伴い回転輪に荷重が加わったとき、転動体を介して固定輪が変形するので、その変形がセンサユニットに歪みをもたらす。センサユニットに設けられた歪みセンサは、センサユニットの歪みを検出する。歪みと荷重の関係を予め実験やシミュレーションで求めておけば、歪みセンサの出力から車輪にかかる荷重等を検出することができる。

【特許文献1】特開2002−098138号公報

【特許文献2】特表2003−530565号公報

【特許文献3】特開2007−57299号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、車輪用軸受の外輪フランジ部の外径面に歪みセンサを設けた特許文献1に開示の技術や、図20のように車輪用軸受の外輪50に歪みゲージ51を貼り付けた特許文献2に開示の技術では、センサが外部環境から保護されていない。そのため、車両走行中に跳ねた小石などがセンサにぶつかってセンサが破損したり、泥水を被ってセンサが腐食する恐れがある。

【0006】

また、特許文献3に開示の技術では、車輪用軸受の外輪の内径面にセンサユニットを取付けているので、センサを外部環境から守ることができるが、軸受内部から軸受外部へ信号ケーブルを引き出す処理や、センサユニットの組付けが困難である。

【0007】

そこで、特許文献3に開示の複数のセンサユニットと、そのセンサの出力信号を処理する信号処理用ICと、処理された出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品を、車輪用軸受の固定側部材である外輪の周面に外輪と同心に取付けることを試みた。

【0008】

この構成によると、電子部品を保護カバーで被覆でき、外部環境の影響によるセンサの故障を防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出できる。また、信号ケーブルの配線処理やセンサの組付けも容易となる。

【0009】

しかし、このような構成とした場合でも、固定側部材である外輪が荷重負荷により変形し、その変形に保護カバーが追従できなくなると、外輪と保護カバーの間から泥水等が浸入する可能性があり、外部環境の影響によるセンサの故障を防止できない場合がある。

【0010】

この発明の目的は、外部環境の影響によるセンサの故障を確実に防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出でき、信号ケーブルの配線処理やセンサの組付けも容易なセンサ付車輪用軸受を提供することである。

【課題を解決するための手段】

【0011】

この発明のセンサ付車輪用軸受は、複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたことを特徴とする。前記固定側部材は、例えば前記外方部材である。

【0012】

車輪用軸受や、車輪のタイヤと路面間に荷重が作用すると、車輪用軸受の固定側部材(例えば外方部材)にも荷重が印加されて変形が生じる。センサユニットにおける歪み発生部材が固定側部材に接触固定されているので、固定側部材の歪みが歪み発生部材に拡大して伝達され、その歪みがセンサで感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。

とくに、複数のセンサユニットと、センサユニットのセンサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部に取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けているので、前記電子部品を保護カバーで被覆できて、固定側部材の変形に保護カバーが追従できない条件下であっても外部環境の影響によるセンサの故障を防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出できる。例えば、外部からの飛び石や泥水,塩水等から、センサ,信号処理用IC,信号ケーブル等の電子部品を確実に保護することができる。また、信号ケーブルの配線処理やセンサの組付けも容易となる。

【0013】

この発明において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるものとしても良い。換言すれば、弾性体を、芯金の内径面と外径面に渡って回り込ませる。

このように芯金の両側縁に、その内径面から外径面にわたって接合される弾性体を設けた場合、シール部材の両側縁の弾性体が前記固定側部材の周面と保護カバーの周面との間に挟まれることになる。そのため、保護カバーの内部と外部とを前記弾性体で完全に遮断でき、シール部材のシール効果を上げることができる。

【0014】

シール部材が上記構成の円環状の芯金と弾性体とでなる場合に、前記シール部材の前記円環状の芯金がプレス成形品であり、この芯金の前記円環状の弾性体が接合される両側縁が、外径側へ拡径する拡径曲げ部とされていても良い。

芯金の両側縁が拡径曲げ部とされていると、この拡径曲げ部と一般部との間で生じる段差等により、弾性体の位置が規制される。そのため、接着剤などを用いることなく、芯金の両側縁へ弾性体を圧入などにより簡単かつ確実に接合できる。

【0015】

この発明において、前記シール部材の芯金の前記円環状の弾性体が接合される両側縁は、内径面が幅方向内側に向けて縮径変化する面取り部を有し、または内径面が幅方向内側に向けて縮径変化する面取り部、および外径面が幅方向内側に向けて拡径変化する面取り部を有する断面形状とされていても良い。

このように面取り部を設けた場合、弾性体を芯金の内径側と外径側とに回り込ませた構造でありながら、弾性体が厚くなり過ぎることが回避できる。また、面取り部により芯金の側縁の先端が狭くなっているため、弾性体に円周溝等を設けて芯金の側縁に圧入等で嵌合させる場合に、嵌合作業が容易に行える。

【0016】

この発明において、前記シール部材は、前記センサ組立品における前記センサユニットの配置部と対面する位置に、径方向に貫通するセンサユニット露出用開口を有するものとしても良い。

この構成の場合、固定側部材の周面にシール部材を圧入固定した後からでも、センサ組立品におけるセンサユニットを固定側部材の周面に直接密着して取付けることができる。

【0017】

この発明において、前記シール部材の芯金が耐食性鋼材のプレス成形品からなるものとしても良い。この構成の場合、荷重負荷に対する十分な耐強度をシール部材に持たせることができ、外部からの泥水や塩水などによるシール部材の腐食も防止できるので、外部環境の影響によるセンサの故障をより確実に防止できる。

【0018】

この発明において、前記センサ組立品を前記固定側部材の外径面に取付けても良い。この場合、前記シール部材を前記固定側部材の外径面へ圧入固定しても良い。前記シール部材が、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなる場合、このシール部材を前記固定側部材の外径面へ、前記芯金および弾性体の両方に締代を持たせて圧入固定しても良い。このように圧入固定することにより、荷重負荷された状態となっても、固定側部材とシール部材との締め付けによる固定力が維持できるため、軸方向および周方向のずれの発生がなく、また弾性体が密着して泥水等の浸入も防止できる。

【0019】

前記センサ組立品を前記固定側部材の外径面に取付けた場合に、前記シール部材は、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるものとし、前記保護カバーの内径面に、前記シール部材の弾性体と密着する溝部を設けても良い。なお、この溝部の内径は、保持カバーをシール部材の外径面に取付けた状態で、締代を持つ寸法に設定することが好ましい。これにより、保護カバーの内径面の溝部にシール部材の弾性体が密着するので、シール部材によるシール効果をより向上させることができる。

【0020】

この発明において、前記円環状のセンサ組立品が取付けられる前記固定側部材の周面における少なくとも前記センサ組立品との接触部分に、耐食性また防食性を有する表面処理を施しても良い。表面処理は、例えば金属メッキ、または塗装、またはコーティング処理である。

このように、固定側部材の周面に耐食性または防食性を有する表面処理を施した場合、固定側部材の周面の錆によりセンサ組立品の取付部が盛り上がったり、センサ組立品におけるセンサユニットにもらい錆が発生するのを防止でき、錆に起因する歪みセンサの誤動作を解消でき、荷重検出をさらに長期にわたり正確に行うことができる。

【発明の効果】

【0021】

この発明のセンサ付車輪用軸受は、複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたため、外部環境の影響によるセンサの故障を確実に防止して、車輪用軸受やタイヤ接地面に作用する荷重を長期にわたり正確に検出でき、信号ケーブルの配線処理やセンサの組付けも容易となる。例えば、外部からの飛び石や泥水,塩水等から、センサ,信号処理用IC,信号ケーブル等の電子部品を確実に保護することができる。

【発明を実施するための最良の形態】

【0022】

この発明の一実施形態を図1ないし図16と共に説明する。この実施形態は、第3世代型の内輪回転タイプで、駆動輪支持用の車輪用軸受に適用したものである。なお、この明細書において、車両に取付けた状態で車両の車幅方向の外側寄りとなる側をアウトボード側と呼び、車両の中央寄りとなる側をインボード側と呼ぶ。

【0023】

このセンサ付車輪用軸受における軸受は、図1に断面図で示すように、内周に複列の転走面3を形成した外方部材1と、これら各転走面3に対向する転走面4を外周に形成した内方部材2と、これら外方部材1および内方部材2の転走面3,4間に介在した複列の転動体5とで構成される。この車輪用軸受は、複列のアンギュラ玉軸受型とされていて、転動体5はボールからなり、各列毎に保持器6で保持されている。上記転走面3,4は断面円弧状であり、ボール接触角が背面合わせとなるように形成されている。外方部材1と内方部材2との間の軸受空間の両端は、一対のシール7,8によってそれぞれ密封されている。

【0024】

外方部材1は固定側部材となるものであって、車体の懸架装置におけるナックル(図示せず)に取付ける車体取付用フランジ1aを外周に有し、全体が一体の部品とされている。車体取付用フランジ1aには周方向複数箇所にナックル取付用のねじ孔14が設けられ、インボード側よりナックルのボルト挿通孔に挿通したナックルボルト(図示せず)を前記ねじ孔14に螺合することにより、フランジ1aがナックルに取付けられる。

内方部材2は回転側部材となるものであって、車輪取付用のハブフランジ9aを有するハブ輪9と、このハブ輪9の軸部9bのインボード側端の外周に嵌合した内輪10とでなる。これらハブ輪9および内輪10に、前記各列の転走面4が形成されている。ハブ輪9のインボード側端の外周には段差を持って小径となる内輪嵌合面12が設けられ、この内輪嵌合面12に内輪10が嵌合している。ハブ輪9の中心には貫通孔11が設けられている。ハブフランジ9aには、周方向複数箇所にハブボルト15の圧入孔16が設けられている。ハブ輪9のハブフランジ9aの根元部付近には、車輪および制動部品(図示せず)を案内する円筒状のパイロット部13がアウトボード側に突出している。

【0025】

固定側部材である外方部材1の外径面には、4個のセンサユニット20が設けられている。ここでは、これらのセンサユニット20が、タイヤ接地面に対して上下位置および前後位置となる外方部材1の外径面における上面部、下面部、右面部、および左面部に設けられている。

【0026】

これらのセンサユニット20は、図12に示すように、歪み発生部材21と、この歪み発生部材21に取付けられて歪み発生部材21の歪みを検出する歪みセンサ22とでなる。歪み発生部材21は、鋼材等の弾性変形可能な金属製で2mm以下の薄板材からなり、平面概形が全長にわたり均一幅の帯状で中央の両側辺部に切欠き部21aを有する。また、歪みセンサ22は、歪み発生部材21における各方向の荷重に対して歪みが大きくなる箇所に貼り付けられる。ここでは、その箇所として、歪み発生部材21の外面側で両側辺部の切欠き部21aで挟まれる中央部位が選ばれており、歪みセンサ22は切欠き部21a周辺の周方向の歪みを検出する。歪み発生部材21の前記歪みセンサ22を挟んで長手方向に離れた2箇所には、センサユニット20を前記外方部材1の外径面に固定するボルト23(図2)の挿通孔24が設けられている。

なお、歪み発生部材21は、固定側部材である外方部材1に作用する外力、またはタイヤと路面間に作用する作用力として、想定される最大の力が印加された状態においても、塑性変形しないものとするのが望ましい。塑性変形が生じると、外方部材1の変形がセンサユニット20に伝わらず、歪みの測定に影響を及ぼすからである。

【0027】

前記4個のセンサユニット20は、これらの歪みセンサ22の出力信号を処理する信号処理用IC25、処理された前記出力信号を軸受外部へ取り出す信号ケーブル26(図12)などの電子部品と共に、図9(A),(B)に正面図および側面図で示す円環状の保護カバー27の内側に配置して、図13(A),(B)に正面図および側面図で示す円環状のセンサ組立品28が構成される。図12は、保護カバー27の内側に配置される前記電子部品の展開図を示す。各センサユニット20間に信号ケーブル26が保護カバー27の外径側溝部29Aに沿って配線され、その信号ケーブル26の途中に信号処理用IC25が配置されている。信号ケーブル26の車体側への引き出し部26aは、保護カバー27の一箇所から保護カバー27の外側に引き出される。保護カバー27の材質は、プラスチックやゴムであっても良く、また金属製であっても良い。

【0028】

保護カバー27は、図9(A),(B)のXa−Xa矢視断面図およびXb−Xb矢視断面図を示す図10(A),(B)のように、その内径面における周方向の前記各センサユニット20の配置部となる4箇所が、全幅にわたり平面状のフラット部27aとされている。この保護カバー27の外径面には、周方向に沿って延びる溝部29が設けられ、前記各フラット部27aが設けられた箇所に、溝部29から内径面へ径方向に貫通する矩形の開口部30がそれぞれ設けられている。これら開口部30の内径側における周方向に沿う両側縁には、センサユニット20の歪み発生部材21が係合する係合段部30aが設けられている。各係合段部30aは、前記フラット部27aに設けられている。これにより、図13(A),(B)のXIVa−XIVa矢視断面図およびXIVb−XIVb矢視断面図を示す図14(A),(B)のように、保護カバー27の開口部30に、各センサユニット20がその歪み発生部材21を内径側に露出させて設置される。このように各センサユニット20は、保護カバー27の内径面に歪み発生部材21を露出させて取付けてあるため、歪み発生部材21を固定側部材である外方部材1の外径面に密着させ、外方部材1の弾性変形を歪み発生部材21に効果的に伝えることができる。なお、開口部30は、保護カバー27の外周側からセンサユニット20の配線とボルト固定を行えるようにした開口部である。

【0029】

前記円環状のセンサ組立品28は、シール部材40を介して軸受の固定側部材である外方部材1の外径面に外方部材1と同心に取付けられる。図5(A),(B)は、シール部材40の正面図および側面図を示す。シール部材40は、図5(A),(B)のVIa −VIa 矢視断面図およびVIb −VIb 矢視断面図を示す図6(A),(B)のように、前記保護カバー27の内径面に沿う円環状の芯金41と、この芯金41の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体42とでなる。このシール部材40の前記センサ組立品28におけるセンサユニット20の配置部と対面する周方向の各位置には、径方向に貫通する矩形のセンサユニット露出用開口43がそれぞれ設けられる。これにより、シール部材40を介してセンサ組立品28を外方部材1の外径面に取付けた状態で、センサユニット20をシール部材40のセンサユニット露出用開口43から外方部材1の外径面に接触させることができる。

【0030】

シール部材40の芯金41は耐食性鋼材のプレス成形品からなり、その円環状の弾性体42が接合される両側縁は、図6(B)のC部を拡大して示す図7(A)のように、外径側へ拡径する拡径曲げ部41aとされている。拡径曲げ部41aは、具体的には、外径側へ延びる立ち片部分と、この立ち片部分の先端から幅方向の外側へ延びる円筒部とでなる。円環状の弾性体42は、内向きの側面に周方向に沿う溝部42aを有する断面コ字状とされ、その溝部42aを芯金41の前記拡径曲げ部41aに圧入することにより、芯金41の両側縁に円環状の弾性体42が接合されている。このような接合構造とすることにより、接着剤などを用いることなく、芯金41の両側縁へ円環状の弾性体42を簡単かつ確実に接合できる。また、弾性体42が、拡径曲げ部41aの立ち片部分に当接して位置決めされる。

【0031】

このほか、芯金41の弾性体接合部となる両側縁は、図7(B)のように内径面が幅方向内側に向けて縮径変化する面取り部41bを設けた先薄の断面形状部分としても良い。また、図7(C)のように内径面が幅方向内側に向けて縮径変化する面取り部41bと、外径面が幅方向内側に向けて拡径変化する面取り部41cとを設けた先薄の断面形状部分としても良い。芯金41の両側縁をこのような形状とした場合にも、円環状の弾性体42の溝部42aを芯金41の前記面取り部41b(41c)に圧入させることで、接着剤などを用いることなく、芯金41の両側縁へ円環状の弾性体42を簡単かつ確実に接合できる。また、このように面取り部41b、または面取り部41b,41cを設けた場合、弾性体42を芯金41の内径側と外径側とに回り込ませた構造でありながら、弾性体42が厚くなり過ぎることが回避できる。また、面取り部41b、または面取り部41b,41cにより芯金41の側縁の先端が狭くなっているため、弾性体42に溝部42a等を設けて芯金41の側縁に圧入等で嵌合させる場合に、嵌合作業が容易に行える。

前記シール部材40は、円環状のセンサ組立品28に先立ち、軸受の外方部材1の外径面に圧入固定される。

【0032】

また、図3に示す円環状のセンサ組立品28の保護カバー27の内径面の両側部には、図11のように前記シール部材40の円環状の弾性体42と密着する内径側溝部29Bが形成されている。円環状のセンサ組立品28は、図15(A),(B)のように中央で2分割可能とされている。具体的には、円環状の保護カバー27が、2つの分割体27A,27Bの各一端をヒンジ31で開閉可能に連結してなり、そのヒンジ31を介してセンサ組立品28の2つの半円弧部が開閉可能とされている。このセンサ組立品28の開放状態での開口寸法Wの最大値は、外方部材1の外径寸法(より具体的には、シール部材40を圧入嵌合させた状態での外径寸法)よりも大きくなるようにされている。これにより、外方部材1の外径面にシール部材40を圧入嵌合させた後に、前記センサ組立品28を、その開口寸法Wが最大となる状態に開くことで、前記シール部材40に重ねて取付けることができる。

【0033】

図1において、外方部材1の外径面の前記センサ組立品28が取付けられる軸方向位置には、図8のように全周にわたる円筒研削面1bが設けられる。また、前記円筒研削面1bのうち、前記センサユニット20の歪み発生部材21が接触する4箇所、つまり上面部、下面部、右面部および左面部は平面研削面部1cとされている。これにより各センサユニット20の歪み発生部材21を平面研削面部1cに確実に接触させることができる。また、前記各平面研削面部1cには、前記歪み発生部材21のボルト挿通孔24に整合するねじ孔32が設けられている。これにより、前記円筒研削面1bにシール部材40を介してセンサ組立品28を組み付けた後で、図2のように歪み発生部材21のボルト挿通孔24に挿通したボルト23を前記ねじ孔32に螺合させることで、センサユニット20が外方部材1の外径面に直接固定され、同時にセンサ組立品28の全体も固定される。前記平面研削面部1cにおける2つのねじ孔32で挟まれる中間部には軸方向に延びて溝1dが設けられる。これにより、歪み発生部材21における切欠き部21aが位置する中間部位が平面研削面部1cから離されるので、切欠き部21aの周辺の歪み変形が容易となる。4個のセンサユニット20は、それらの各歪みセンサ22が外方部材1の軸方向に対して同寸法となる位置に設けられる。

【0034】

図1における外方部材1のセンサ組立品28の取付部を、図3および図4に拡大して示す。同図のように、外方部材1の外径面にシール部材40を介してセンサ組立品28を取付けた後で、センサ組立品28における電子部品(センサユニット20、信号処理用IC25、信号ケーブル26)の保護カバー27からの露出部分がモールド材33で密封される。具体的には、保護カバー27の外径側溝部29Aに全周にわたってモールド材33が充填されて、前記電子部品の露出部分が密封される。なお、図3は周方向におけるセンサユニット20の配置部の拡大断面図を示し、図4はセンサユニット20の配置されない部分の拡大断面図を示す。

【0035】

前記電子部品の露出部分を密封するのに、前記モールド材33を用いる代わりに、保護カバー27の外径側溝部29Aに接着剤やシール剤を充填してから、センサ組立品28の外径面に、図16(A),(B)に示すような2つの分割体34A,34Bからなる円環状の外側カバー34を、図3および図4に仮想線で示すように接着固定しても良い。

【0036】

歪みセンサ22としては、種々のものを使用することができる。例えば、歪みセンサ22を金属箔ストレインゲージで構成することができる。その場合、通常、歪み発生部材21に対しては接着による固定が行なわれる。また、歪みセンサ22を歪み発生部材21上に厚膜抵抗体にて形成することもできる。

【0037】

センサユニット20の歪みセンサ22は前記信号処理用IC25に接続される。信号処理用IC25は、歪みセンサ22の出力信号により、車輪用軸受や車輪と路面間(タイヤ接地面)に作用する力(垂直方向荷重Fz ,駆動力となる荷重Fx ,軸方向荷重Fy )を推定する推定手段となるものであって、信号処理回路や補正回路などが含まれる。この信号処理用IC25は、前記作用力と歪みセンサ22の出力信号との関係を演算式またはテーブル等により設定した関係設定手段(図示せず)を有し、入力された出力信号から前記関係設定手段を用いて作用力の値を出力する。前記関係設定手段の設定内容は、予め試験やシミュレーションで求めておいて設定する。

【0038】

上記構成の作用を説明する。車輪のタイヤと路面間に荷重が作用すると、車輪用軸受の固定側部材である外方部材1にも荷重が印加されて変形が生じる。センサユニット20における歪み発生部材21が外方部材1の周面に接触して固定されているので、外方部材1の歪みが歪み発生部材21に拡大して伝達され、その歪みが歪みセンサ22で感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。また、複数のセンサユニット20と、歪みセンサ22の出力信号を処理する信号処理用IC25と、処理された前記出力信号を軸受外部へ取り出す信号ケーブル26とを含む電子部品を、円環状の保護カバー27の内側に配置して円環状のセンサ組立品28とし、このセンサ組立品28をシール部材40を介して外方部材1の周面に外方部材1と同心に取付けているので、外部環境によりセンサユニット20を含む電子部品が故障する(飛び石による破損や、泥水・塩水などによる腐食)のを防止でき、長期にわたって荷重を正確に検出することができる。また、信号ケーブル26の配線処理や歪みセンサ22の組付けも容易となる。

とくに、センサ組立品28をシール部材40を介して外方部材1の周面に取付けていることから、外方部材1の変形に保護カバー27が追従できない条件下であっても外部環境の影響による歪みセンサ22などの電子部品の故障を確実に防止できる。

【0039】

上記説明では車輪のタイヤと路面間の作用力を検出する場合を示したが、車輪のタイヤと路面間の作用力だけでなく、車輪用軸受に作用する力(例えば予圧量)を検出するものても良い。

このセンサ付車輪用軸受から得られた検出荷重を車両制御に使用することにより、自動車の安定走行に寄与できる。また、このセンサ付車輪用軸受を用いると、車両にコンパクトに荷重センサを設置でき、量産性に優れたものとでき、コスト低減を図ることができる。

【0040】

この実施形態では、シール部材40を、前記保護カバー27の内径面に沿う円環状の芯金41と、この芯金41の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体42とでなるものとしているので、シール部材40の両側縁の弾性体42が外方部材1の外径面と保護カバー27の内径面との間に挟まれて、保護カバー27の内部と外部とを弾性体42で完全に遮断でき、シール部材40のシール効果を上げることができる。

【0041】

また、この実施形態では、シール部材40の芯金41が耐食性鋼材のプレス成形品からなるので、荷重負荷に対する十分な耐強度をシール部材40に持たせることができ、外部からの泥水や塩水などによるシール部材40の腐食も防止でき、外部環境の影響によるセンサユニット20などの電子部品の故障をより確実に防止できる。

【0042】

また、この実施形態では、センサ組立品28における保護カバー27の内径面に、シール部材40の弾性体と密着する内径側溝部29Bを設けているので、その内径側溝部29Bにシール部材40の弾性体42が密着して、シール部材40によるシール効果をより向上させることができる。

【0043】

また、この実施形態では、センサ組立品28を、中央で2分割可能としているので、固定側部材である外方部材1の周面への取付けが容易となり、組立性が向上する。

【0044】

また、この実施形態では、センサユニット20の歪み発生部材21を固定側部材である外方部材1の周面にボルト23で直接固定するようにしているので、センサユニット20を強固に固定でき、荷重負荷時でも固定部に滑りが生じることがなく、それだけ検出精度を向上させることができる。また、センサユニット20をボルト23で外方部材1に固定することで、同時にセンサ組立品28を外方部材1に取付けることができるので、組立性がさらに向上する。

【0045】

固定側部材である外方部材1の外径面に固定されるセンサユニット20の軸方向位置が異なると、外方部材1の外径面から歪み発生部材21に伝達される歪みも異なる。この実施形態では、センサユニット20を、それらの各歪みセンサ22が外方部材1の軸方向に対して同寸法となる位置に設けているので、その軸方向位置を周回する保護カバー27で複数のセンサユニット20を含む電子部品を保護することができ、保護カバー27をコンパクトに構成できる。

【0046】

また、この実施形態では、固定側部材である外方部材1の外径面にセンサ組立品28を取付けるものとし、その外方部材1の外径面に全周にわたる円筒研削面1bを設け、この円筒研削面1bのうちセンサユニット20の歪み発生部材21が接触する部分を平面研削面部1cとしているので、外方部材1へのセンサ組立品28の取付けが容易となり、かつ外方部材1の外径面の歪み発生材21の接触が確実なものとなる。

【0047】

また、この実施形態では、センサユニット20の歪み発生部材21を、図12のように平面概形が帯状で側辺部に切欠き部21aを有する薄板材からなるものとしているので、外方部材1の歪みが歪み発生部材21に拡大して伝達されやすく、その歪みが歪みセンサ22で感度良く検出され、その出力信号に生じるヒステリシスも小さくなり、荷重を精度良く推定できる。また、歪み発生部材21の形状も簡単なものとなり、コンパクトで低コストなものとできる。歪み発生部材21を、平面概形が均一幅の帯状とした場合でも同様である。

【0048】

また、この実施形態では、固定側部材である外方部材1の外径面の上面部と下面部、および右面部と左面部にセンサユニット20を設けているので、どのような荷重条件においても、荷重を精度良く推定することができる。すなわち、ある方向への荷重が大きくなると、転動体5と転走面3が接触している部分と接触していない部分が180度位相差で現れるため、その方向に合わせてセンサユニット20を180度位相差で設置すれば、どちかのセンサユニット20には必ず転動体5を介して外方部材1に印加される荷重が伝達され、その荷重を歪みセンサ22により検出可能となる。

【0049】

図17および図18は、この発明の他の実施形態を示す。このセンサ付車輪用軸受は、図1〜図16に示した実施形態において、前記円環状のセンサ組立品28が取付けられる外方部材1の外径面に、耐食性または防食性を有する表面処理層35が形成されている。この例では、前記表面処理層35が、外方部材1の車体取付用フランジ1aの外周面およびアウトボード側の側面から、外方部材1の車体取付用フランジ1aよりもアウトボード側の部分、およびアウトボード側の端面までの範囲に形成されている。外方部材1のの外周面における車体取付用フランジ1aよりもインボード側部分、および車体取付用フランジ1aのインボード側の側面は、ナックル接触面となる部分であり、表面処理層35が施されていない。なお、前記表面処理層35は、図19のように外方部材1の外径面の全面に形成しても良い。このように表面処理層35を形成した外方部材1の外径面に、図18のように前記シール部材40を介して前記センサ組立品28が取付けられる。その他の構成は、図1〜図16の実施形態の場合と同様である。

【0050】

耐食性または防食性を有する表面処理層35としては、例えば金属メッキ処理によるメッキ層や、塗装処理による塗膜層、コーティング処理によるコーティング層等が挙げられる。金属メッキ処理としては、亜鉛メッキ、ユニクロメッキ、クロメートメッキ、ニッケルメッキ、クロムミメッキ、無電解ニッケルメッキ、カニゼンメッキ、四三酸化鉄皮膜(黒染め)、レイデントなどの処理が適用可能である。塗装処理としては、カチオン電着塗装、アニオン電着塗装、フッ素系電着塗装等の電着塗装が適用できる。コーティング処理としては、窒化珪素等のセラミックコーティングなどが適用可能である。

【0051】

このように、この実施形態では、センサ組立品28が取付けられる外方部材1の外径面に、耐食性または防食性を有する表面処理層35を形成しているので、外方部材1の外径面の錆によりセンサ組立品28の取付部が盛り上がったり、センサ組立品28におけるセンサユニット20にもらい錆が発生するのを防止でき、錆に起因する歪みセンサ22の誤動作を解消でき、荷重検出をさらに長期にわたり正確に行うことができる。

【0052】

また、図17,図18の実施形態では、前記表面処理層35を、外方部材1の外径面の全面ではなく、車体取付用フランジ1aからアウトボード側端までの範囲のみに形成しているので、外方部材1の転走面3を研削加工する際に、外方部材1の外径面のインボード側端の表面未処理部を保持することができ、高精度に転走面3を研削加工することができる。

【0053】

上記各実施形態では、外方部材1が固定側部材である場合につき説明したが、この発明は、内方部材が固定側部材である車輪用軸受にも適用することができ、その場合、センサ組立品28は内方部材の内周となる周面に設ける。

【0054】

また、この実施形態では第3世代型の車輪用軸受に適用した場合につき説明したが、この発明は、軸受部分とハブとが互いに独立した部品となる第1または第2世代型の車輪用軸受や、内方部材の一部が等速ジョイントの外輪で構成される第4世代型の車輪用軸受にも適用することができる。また、このセンサ付車輪用軸受は、従動輪用の車輪用軸受にも適用でき、さらに各世代形式のテーパころタイプの車輪用軸受にも適用することができる。また、外方部材が回転側部材となる車輪用軸受に適用することもできる。その場合、内方部材の外周にセンサ組立品を設ける。

【図面の簡単な説明】

【0055】

【図1】この発明の一実施形態にかかるセンサ付車輪用軸受の断面図である。

【図2】図1におけるII−II矢視断面図である。

【図3】外方部材のセンサ組立品が設置される軸方向位置におけるセンサユニットが配置される周方向位置の拡大断面図である。

【図4】外方部材のセンサ組立品が設置される軸方向位置におけるセンサユニットが配置されない周方向位置の拡大断面図である。

【図5】(A)はシール部材の正面図、(B)は同側面図である。

【図6】(A)は図5(B)におけるVIa − V1a矢視断面図、(B)は図5(A)におけるVIb − V1b矢視断面図である。

【図7】(A)はシール部材の一例の部分拡大断面図、(B)は他の例の部分拡大断面図、(C)はさらに他の例の部分拡大断面図である。

【図8】外方部材の側面図である。

【図9】(A)は円環状の保護カバーの正面図、(B)は同側面図である。

【図10】(A)は図9(A)におけるXa−Xa矢視断面図、(B)は図9(B)におけるXb−Xb矢視断面図である。

【図11】保護カバーの部分拡大断面図である。

【図12】センサ組立品に設置される電子部品の展開図である。

【図13】(A)はセンサ組立品の正面図、(B)は同センサ組立品の側面図である。

【図14】(A)は図13(A)におけるXIVa−XIVa矢視断面図、(B)は図13(B)におけるXIVb−XIVb矢視断面図である。

【図15】(A)はセンサ組立品の閉じ状態を示す正面図、(B)は同センサ組立品の開放状態を示す正面図である。

【図16】(A)は円環状の外側カバーの分割体の側面図、(B)は同円環状の外側カバーの正面図である。

【図17】この発明の他の実施形態における軸受の断面図である。

【図18】同軸受にセンサ組立品を取付けたセンサ付車輪用軸受の断面図である。

【図19】同軸受への表面処理層の他の形成例を示す断面図である。

【図20】従来例の斜視図である。

【符号の説明】

【0056】

1…外方部材

2…内方部材

3,4…転走面

5…転動体

20…センサユニット

21…歪み発生部材

22…歪みセンサ

25…信号処理用IC

26…信号ケーブル

27…保護カバー

28…センサ組立品

29B…保護カバーの内径側溝部

35…表面処理層

40…シール部材

41…円環状の芯金

41a…拡径曲げ部

41b,42c…面取り部

42…円環状の弾性体

43…センサユニット露出用開口

【特許請求の範囲】

【請求項1】

複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、

上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたことを特徴とするセンサ付車輪用軸受。

【請求項2】

請求項1において、前記固定側部材は前記外方部材であるセンサ付車輪用軸受。

【請求項3】

請求項1または請求項2において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるセンサ付車輪用軸受。

【請求項4】

請求項3において、前記シール部材の前記円環状の芯金がプレス成形品であり、この芯金の前記円環状の弾性体が接合される両側縁が、外径側へ拡径する拡径曲げ部とされているセンサ付車輪用軸受。

【請求項5】

請求項3において、前記シール部材の芯金の前記円環状の弾性体が接合される両側縁は、内径面が幅方向内側に向けて縮径変化する面取り部を有し、または内径面が幅方向内側に向けて縮径変化する面取り部、および外径面が幅方向内側に向けて拡径変化する面取り部を有する断面形状とされているセンサ付車輪用軸受。

【請求項6】

請求項1ないし請求項5のいずれか1項において、前記シール部材は、前記センサ組立品における前記センサユニットの配置部と対面する位置に、径方向に貫通するセンサユニット露出用開口を有するセンサ付車輪用軸受。

【請求項7】

請求項2ないし請求項6のいずれか1項において、前記シール部材の芯金が耐食性鋼材のプレス成形品からなるセンサ付車輪用軸受。

【請求項8】

請求項1ないし請求項7のいずれか1項において、前記センサ組立品を前記固定側部材の外径面に取付けたセンサ付車輪用軸受。

【請求項9】

請求項8において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなり、このシール部材を前記固定側部材の外径面へ、前記芯金および弾性体の両方に締代を持たせて圧入固定したセンサ付車輪用軸受。

【請求項10】

請求項8において、前記シール部材は、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなり、前記保護カバーの内径面に、前記シール部材の弾性体と密着する溝部を設けたセンサ付車輪用軸受。

【請求項11】

請求項1ないし請求項10のいずれか1項において、前記円環状のセンサ組立品が取付けられる前記固定側部材の周面における少なくとも前記センサ組立品との接触部分に、耐食性また防食性を有する表面処理を施したセンサ付車輪用軸受。

【請求項12】

請求項11において、前記表面処理が金属メッキ、または塗装、またはコーティング処理であるセンサ付車輪用軸受。

【請求項1】

複列の転走面が内周に形成された外方部材と、前記転走面と対向する転走面が外周に形成された内方部材と、両部材の対向する転走面間に介在した複列の転動体とを備え、車体に対して車輪を回転自在に支持する車輪用軸受において、

上記外方部材および内方部材のうちの固定側部材の周面に接触して固定される歪み発生部材、およびこの歪み発生部材に取付けられてこの歪み発生部材の歪みを検出するセンサからなる複数のセンサユニットと、前記センサの出力信号を処理する信号処理用ICと、処理された前記出力信号を軸受外部へ取り出す信号ケーブルとを含む電子部品を、円環状の保護カバーの内側に配置して円環状のセンサ組立品とし、このセンサ組立品をシール部材を介して前記固定側部材の周面に固定側部材と同心に取付けたことを特徴とするセンサ付車輪用軸受。

【請求項2】

請求項1において、前記固定側部材は前記外方部材であるセンサ付車輪用軸受。

【請求項3】

請求項1または請求項2において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなるセンサ付車輪用軸受。

【請求項4】

請求項3において、前記シール部材の前記円環状の芯金がプレス成形品であり、この芯金の前記円環状の弾性体が接合される両側縁が、外径側へ拡径する拡径曲げ部とされているセンサ付車輪用軸受。

【請求項5】

請求項3において、前記シール部材の芯金の前記円環状の弾性体が接合される両側縁は、内径面が幅方向内側に向けて縮径変化する面取り部を有し、または内径面が幅方向内側に向けて縮径変化する面取り部、および外径面が幅方向内側に向けて拡径変化する面取り部を有する断面形状とされているセンサ付車輪用軸受。

【請求項6】

請求項1ないし請求項5のいずれか1項において、前記シール部材は、前記センサ組立品における前記センサユニットの配置部と対面する位置に、径方向に貫通するセンサユニット露出用開口を有するセンサ付車輪用軸受。

【請求項7】

請求項2ないし請求項6のいずれか1項において、前記シール部材の芯金が耐食性鋼材のプレス成形品からなるセンサ付車輪用軸受。

【請求項8】

請求項1ないし請求項7のいずれか1項において、前記センサ組立品を前記固定側部材の外径面に取付けたセンサ付車輪用軸受。

【請求項9】

請求項8において、前記シール部材は、前記保護カバーの周面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなり、このシール部材を前記固定側部材の外径面へ、前記芯金および弾性体の両方に締代を持たせて圧入固定したセンサ付車輪用軸受。

【請求項10】

請求項8において、前記シール部材は、前記保護カバーの内径面に沿う円環状の芯金と、この芯金の両側縁全周にその内径面から外径面にわたって接合した一対の円環状の弾性体とでなり、前記保護カバーの内径面に、前記シール部材の弾性体と密着する溝部を設けたセンサ付車輪用軸受。

【請求項11】

請求項1ないし請求項10のいずれか1項において、前記円環状のセンサ組立品が取付けられる前記固定側部材の周面における少なくとも前記センサ組立品との接触部分に、耐食性また防食性を有する表面処理を施したセンサ付車輪用軸受。

【請求項12】

請求項11において、前記表面処理が金属メッキ、または塗装、またはコーティング処理であるセンサ付車輪用軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−138958(P2010−138958A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314164(P2008−314164)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]