センサ制御装置

【課題】粒子状物質検出センサの検出誤差を解消して粒子状物質の量を精度良く求めることができるセンサ制御装置を提供する。

【解決手段】PMセンサ17は、ガス中に含まれるPM(導電性粒子状物質)を付着させる被付着部と、被付着部に互いに離間して設けられる一対の対向電極とを有し、一対の対向電極間の抵抗値に応じた検出信号を出力する。PMセンサ17には、被付着部に付着したPMを燃焼除去させるべく被付着部を加熱するヒータ部35が設けられている。マイコン44は、ヒータ部35の加熱によるPMの燃焼除去直後にセンサ検出値を取得し、該取得したセンサ検出値に基づいて被付着部からPMを除去した状態でのセンサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶し、その記憶した第1センサ基準値に基づいて、センサ検出値について補正を実施する。

【解決手段】PMセンサ17は、ガス中に含まれるPM(導電性粒子状物質)を付着させる被付着部と、被付着部に互いに離間して設けられる一対の対向電極とを有し、一対の対向電極間の抵抗値に応じた検出信号を出力する。PMセンサ17には、被付着部に付着したPMを燃焼除去させるべく被付着部を加熱するヒータ部35が設けられている。マイコン44は、ヒータ部35の加熱によるPMの燃焼除去直後にセンサ検出値を取得し、該取得したセンサ検出値に基づいて被付着部からPMを除去した状態でのセンサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶し、その記憶した第1センサ基準値に基づいて、センサ検出値について補正を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子状物質検出センサの検出信号に基づいて粒子状物質(PM:Particulate Matter)の量を算出するセンサ制御装置に関するものである。

【背景技術】

【0002】

従来から、エンジン等から排出されるPMの量を検出するPMセンサ(粒子状物質検出センサ)が各種提案されている。例えば、特許文献1のPMセンサでは、絶縁基板上に一対の対向電極を設けておき、その一対の対向電極間にPMが堆積すると電極間抵抗が変化することを利用し、電極間抵抗を計測することでPM量を検出する構成としている。この場合、センサ素子に接続される検出回路としては、一対の対向電極間の抵抗分である電極間抵抗と所定のシャント抵抗とにより分圧回路を構成し、分圧回路の中間点電圧をセンサ検出信号として出力するようにしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−196453号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、PMセンサ及び検出回路においては、センサの個体差や経時変化、回路誤差等が存在しており、それに起因してPM量が誤検出されるといった不都合が生じる。具体的には、PMセンサの絶縁基板上に金属片などの異物が付着しそれが除去できない場合や、絶縁基板内の不純物により微弱のリーク電流が流れる場合には、本来生じない筈のセンサ出力が生じたり、センサ出力が本来想定している値よりも大きくなったりして出力誤差が生じる。

【0005】

本発明は、粒子状物質検出センサの検出誤差を解消し、ひいては粒子状物質の量を精度良く求めることができるセンサ制御装置を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0006】

以下、上記課題を解決するための手段、及びその作用効果について説明する。

【0007】

本発明のセンサ制御装置は、ガス中に含まれる導電性の粒子状物質を付着させる被付着部と、前記被付着部に互いに離間して設けられる一対の対向電極とを有し、前記一対の対向電極間の抵抗値に応じた検出信号を出力する粒子状物質検出センサに適用され、該粒子状物質検出センサによるセンサ検出値に基づいて前記粒子状物質の付着量を算出するものである。そして、請求項1に記載の発明では、前記被付着部に付着した粒子状物質を燃焼除去させるべく前記被付着部を加熱する加熱手段と、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記被付着部から前記粒子状物質を除去した状態での前記センサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶する学習手段と、前記学習手段により記憶した第1センサ基準値に基づいて、前記センサ検出値について補正を実施する補正手段と、を備えることを特徴とする。

【0008】

粒子状物質検出センサでは、被付着部に粒子状物質が付着すると、一対の対向電極間の抵抗値が変化してその抵抗値に応じた検出値が出力されるが、被付着部には粒子状物質が堆積していくことから、定期又は不定期で加熱により粒子状物質の燃焼除去が行われる。この場合、粒子状物質が全て除去されれば、粒子状物質検出センサによるセンサ検出値は、粒子状物質の付着量=0に相当する値になると考えられる。ただし、被付着部に粒子状物質以外の導電性物質(金属片等)が付着していてそれが除去不能であったり、センサ個体差として電気特性の誤差が生じていたりすると、粒子状物質の除去後のセンサ検出値が本来の値(粒子状物質の付着量=0に相当する値)とならない。

【0009】

この点、本発明によれば、粒子状物質の燃焼除去直後に取得したセンサ検出値に基づいて、被付着部から粒子状物質を除去した状態でのセンサ出力値(第1センサ基準値)を算出してその第1センサ基準値を学習値として記憶する構成としたため、第1センサ基準値が本来の値(粒子状物質の付着量=0に相当する値)とならない場合にもその誤差を把握できる。したがって、センサ検出値に対して好適なる補正を実施できる。その結果、粒子状物質検出センサの検出誤差を解消し、ひいては粒子状物質の付着量を精度良く求めることができることとなる。

【0010】

なお、前記加熱手段は、前記被付着部に一体に設けられた発熱体の発熱により粒子状物質を燃焼除去するもの、周囲ガスの温度(例えば、エンジン排気管内の温度)を粒子状物質の燃焼温度まで上昇させることにより粒子状物質を燃焼除去するものを含む。

【0011】

請求項2に記載の発明では、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路を備え、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものである。そして、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第1センサ基準値を算出する。

【0012】

粒子状物質検出センサの信号出力手段として、電極間抵抗とシャント抵抗とを有してなる分圧回路が設けられる構成では、その分圧回路の回路誤差が原因で粒子状物質検出センサの検出誤差が生じるとも考えられる。回路誤差の要因としては、シャント抵抗の抵抗値誤差や電源電圧の誤差などが考えられる。この点、請求項2の発明によれば、粒子状物質の燃焼除去直後に取得した中間点電圧に基づいて学習が実施されるため、回路誤差を含めて粒子状物質検出センサの検出誤差を解消することができる。

【0013】

上記のように粒子状物質検出センサの検出信号が、電極間抵抗とシャント抵抗との中間点電圧として出力される構成では、被付着部における粒子状物質の付着量(すなわち電極間抵抗)と中間点電圧との関係が非線形な特性となる。これを鑑みて、請求項3に記載したように、前記補正手段は、前記粒子状物質の付着量がゼロとなる場合とそれよりも多くなる場合とで前記第1センサ基準値に基づいて異なる補正値を算出し、該補正値により前記補正を実施するとよい。これにより、理論上粒子状物質の付着量がゼロとなる状態で学習した第1センサ基準値(0点学習値)を用いた構成であっても、粒子状物質の付着量が大小異なる広い範囲内で適切な補正を実現できる。

【0014】

請求項4に記載の発明では、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える。

【0015】

粒子状物質検出センサ又は回路部分で異常が発生していると、燃焼除去直後であっても、検出値が本来の値(粒子状物質の付着量=0に相当する値)である正常値にならず、かつその正常値から大きく外れることが考えられる。この点、上記構成によれば、粒子状物質検出センサや回路部分での異常検出が可能となる。

【0016】

請求項5に記載の発明では、前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が増加する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第1センサ基準値を算出する。

【0017】

被付着部に付着している粒子状物質が燃焼除去された直後において、粒子状物質検出センサの検出値が本来の値(粒子状物質の付着量=0に相当する値)になっていなくても、センサ検出値の変動量が小さくなっていれば、その状態が、粒子状物質の付着量=0に相当する状態であると把握できる。これに鑑みて、上記構成とすることにより、粒子状物質検出センサの検出誤差が生じる場合にも第1センサ基準値を正確に検出できる。

【0018】

請求項6に記載の発明では、前記粒子状物質検出センサには信号出力回路が設けられ、該信号出力回路により所定出力範囲内で前記センサ検出値が変化可能となっており、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記一対の対向電極間の抵抗が減少変化した状態での前記センサ検出値である第2センサ基準値を算出してその第2センサ基準値を第2学習値として記憶し、前記補正手段は、前記学習手段に記憶した前記第1センサ基準値又は前記第2センサ基準値に基づいて、前記センサ検出値について補正を実施する。

【0019】

粒子状物質検出センサにおいて被付着部に付着している粒子状物質は、温度に応じて抵抗値が変化する温度特性を有しており、加熱に伴う温度上昇により抵抗値が低下する。したがって、粒子状物質の燃焼除去に際しては、一対の対向電極間の抵抗値は、加熱開始後に一旦低下し、その後粒子状物質の燃焼除去がある程度進行した時点で一気に増加する。この場合、粒子状物質の燃焼中では、被付着部の加熱による粒子状物質の温度上昇により粒子状物質の抵抗値が小さくなっており、その燃焼中の少なくとも一部の期間において、センサ検出値が、変化可能な出力範囲の限界値に到達した状態になる筈である。ところが、出力誤差が生じていると、燃焼中のセンサ出力値が限界値にならない場合がある。

【0020】

この点、上記構成によれば、粒子状物質の燃焼中に取得したセンサ検出値に基づいて一対の対向電極間の抵抗値が減少変化した状態でのセンサ出力値(第2センサ基準値)を算出し、その第2センサ基準値を学習値として記憶する構成としたため、第2センサ基準値が本来の出力可能範囲の限界値にならない場合にもその誤差を把握できる。したがって、第1学習値により、第1センサ基準値が本来の値(粒子状物質の付着量=0に相当する値)にならない場合のセンサ検出誤差を解消することができ、また、第2学習値により、第2センサ基準値が本来の値(変化可能な出力範囲の限界値)にならない場合のセンサ検出誤差を解消することができる。つまり、上記構成によれば、粒子状物質検出センサの検出誤差が、粒子状物質の付着量=0に相当する側と出力限界側とのいずれに生じた場合であっても対処することができる。

【0021】

請求項7に記載の発明では、前記信号出力回路は、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路であり、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第2センサ基準値を算出する。

【0022】

分圧回路が設けられる構成では、センサ検出値として出力可能な範囲の限界値についても、分圧回路の回路誤差が原因で粒子状物質検出センサの検出誤差が生じるとも考えられる。この点、上記構成によれば、粒子状物質の燃焼中に取得した中間点電圧に基づいて学習が実施されるため、第2センサ基準値側についても、回路誤差を含めて粒子状物質センサの検出誤差を解消することができる。

【0023】

上記のように粒子状物質検出センサの検出信号が、電極間抵抗とシャント抵抗との中間点電圧として出力される構成では、被付着部における粒子状物質の付着量と中間点電圧との関係が非線形な特性となることから、請求項8に記載の発明のように、前記補正手段は、前記第2センサ基準値に基づいて前記粒子状物質の付着量に応じた異なる補正値を算出し、該補正値により前記補正を実施するとよい。

【0024】

上記構成によれば、センサ検出値として出力可能な範囲の限界値に達した状態で学習した基準値を用いて補正を行う構成であっても、粒子状物質の付着量が大小異なる範囲内で適正な補正を実現できる。

【0025】

請求項9に記載の発明では、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える。

【0026】

粒子状物質検出センサ又は回路部分で異常が発生していると、被付着部の加熱開始後であっても、センサ検出値が本来の値(センサ検出値において変化可能な出力範囲の限界値)である正常値とならず、その正常値から大きく外れることが考えられる。この点、上記構成によれば、粒子状物質検出センサや回路部分での異常検出が可能になる。

【0027】

請求項10に記載の発明では、前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が低下する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第2センサ基準値を算出する。

【0028】

被付着部に付着している粒子状物質の燃焼中において、粒子状物質検出センサによるセンサ検出値が、その検出値において変化可能な出力範囲の限界値になっていなくても、センサ検出値の変動量が小さければ、その状態が、粒子状物質検出センサから上記限界値が出力されている状態であると判断できる。これに鑑みて、上記構成とすることにより、粒子状物質検出センサの検出誤差が生じる場合にも第2センサ基準値を正確に検出できる。

【図面の簡単な説明】

【0029】

【図1】発明の実施の形態におけるエンジン制御システムの概略を示す構成図。

【図2】センサ素子の要部構成を分解して示す分解斜視図。

【図3】PMセンサに関する電気的構成を示す図。

【図4】出力誤差学習処理を示すフローチャート。

【図5】出力誤差学習処理をより具体的に説明するためのタイムチャート。

【図6】0点学習値によるセンサ出力補正の具体的態様を示す図。

【図7】上限学習値によるセンサ出力補正の具体的態様を示す図。

【発明を実施するための形態】

【0030】

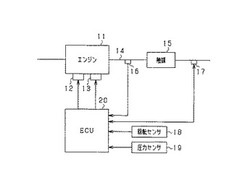

以下、本発明を具体化した一実施形態を図面に基づいて説明する。本実施形態は、車載エンジンを備える車両エンジンシステムにおいて、同エンジンから排出される排気中のPM量(導電性粒子状物質の量)を監視するものである。特に、エンジン排気管にPMセンサを設け、そのPMセンサでのPM付着量に基づいてPM量を監視するものとしている。図1は、本システムの概略構成を示す構成図である。

【0031】

図1において、エンジン11は直噴式ガソリンエンジンであり、同エンジン11の運転に関わるアクチュエータとして燃料噴射弁12や点火装置13等が設けられている。エンジン11の排気管14には排気浄化装置としての三元触媒15が設けられており、その三元触媒15の上流側にはA/Fセンサ16が設けられ、下流側には粒子状物質検出センサとしてのPMセンサ17が設けられている。その他、本システムでは、エンジン回転速度を検出するための回転センサ18や、吸気管圧力を検出するための圧力センサ19等が設けられている。

【0032】

ECU20は、周知のCPU、ROM、RAM等よりなるマイクロコンピュータ(マイコン)を主体として構成されており、ROMに記憶された各種の制御プログラムを実行することで、都度のエンジン運転状態に応じてエンジン11の各種制御を実施する。すなわち、ECU20は、上記各種センサ等から各々信号を入力し、それらの各種信号に基づいて燃料噴射量や点火時期を演算して燃料噴射弁12や点火装置13の駆動を制御する。

【0033】

また、ECU20は、PMセンサ17の検出信号に基づいてエンジン11の実際のPM排出量(実PM排出量)を算出し、その実PM排出量に基づいてエンジン11の燃焼状態を診断する。具体的には、実PM排出量が所定の異常判定値を超えていれば、PM排出過多の状態であり、エンジン異常であると判定する。

【0034】

その他、ECU20は、PMセンサ17の検出結果から算出される実PM排出量に基づいて、エンジン11の制御態様を可変に制御する構成であってもよい。例えば、実PM排出量に基づいて燃料噴射量を制御したり、燃料噴射時期を制御したり、点火時期を制御したりすることが可能である。

【0035】

次に、PMセンサ17の構成、及びそのPMセンサ17に関する電気的構成を図2及び図3を用いて説明する。図2は、PMセンサ17を構成するセンサ素子31の要部構成を分解して示す分解斜視図であり、図3は、PMセンサ17に関する電気的構成図である。

【0036】

図2に示すように、センサ素子31は、長尺板状をなす2枚の絶縁基板32,33を有しており、一方の絶縁基板32にはPM量を検出するためのPM検出部34が設けられ、他方の絶縁基板33にはセンサ素子31を加熱するためのヒータ部35が設けられている。センサ素子31は、絶縁基板32,33が二層に積層されることで構成されている。絶縁基板32が被付着部に相当する。

【0037】

絶縁基板32には、他方の絶縁基板33とは反対側の基板表面に、互いに離間して設けられる一対の検出電極36a,36bが設けられており、この一対の検出電極36a,36bによりPM検出部34が構成されている。検出電極36a,36bは、各々複数の櫛歯を有する櫛歯形状をなしており、各検出電極36a,36bの櫛歯同士が互い違いとなるようして所定間隔をあけて対向配置されている。また、ヒータ部35は例えば電熱線からなる発熱体により構成されている。

【0038】

ただし、一対の検出電極36a,36bの形状は上記に限定されず、曲線状をなす形状で設けられているものや、各1本の線からなる一対の電極部が所定距離を隔てて平行に対向配置されているものであってもよい。

【0039】

なお、図示は省略するが、PMセンサ17は、センサ素子31を保持するための保持部を有しており、センサ素子31はその一端側が保持部により保持された状態で排気管に固定されるようになっている。この場合、少なくともPM検出部34及びヒータ部35を含む部位が排気管内に位置するように配されるとともに、センサ素子31において絶縁基板32(PM被付着部)が排気上流側を向くようにして、PMセンサ17が排気管に取り付けられる構成となっている。これにより、PMを含む排気が排気管内を流れる際、そのPMが絶縁基板32において検出電極36a,36b及びその周辺に付着し堆積する。また、PMセンサ17は、センサ素子31の突出部分を覆う保護カバーを有している。

【0040】

上記構成のPMセンサ17は、排気中のPMがセンサ素子31の絶縁基板32に付着し堆積すると、それによりPM検出部34の抵抗値(すなわち一対の検出電極36a,36b間の抵抗値)が変化すること、及びその抵抗値の変化がPM堆積量に対応していることから、その抵抗値の変化を利用してPM量を検出するものである。

【0041】

図3に示すように、PMセンサ17に関する電気的構成として、PMセンサ17のPM検出部34の一端側にはセンサ電源41が接続され、他端側にはシャント抵抗42が接続されている。センサ電源41は、例えば定電圧回路により構成されており、定電圧Vccが5Vとなっている。この場合、PM検出部34とシャント抵抗42とにより分圧回路40が形成されており、それらの中間点電圧がPM検出電圧Vpm(センサ検出値)としてECU20に入力されるようになっている。つまり、PM検出部34ではPM堆積量に応じて抵抗値Rpmが変化し、その抵抗値Rpmとシャント抵抗42の抵抗値RsとによりPM検出電圧Vpmが変化する。そして、そのPM検出電圧VpmがA/D変換器43を介してマイコン44に入力される。

【0042】

ここで、Vcc=5V、Rs=5kΩとすると、PM検出電圧Vpmは次の(1)式で求められる。

Vpm=5V×5kΩ/(5kΩ+Rpm) …(1)

このとき、PM堆積量が0(又は略0)であれば、PM検出部34の抵抗値Rpmは無限大になることから、Vpm=0Vとなる。また、PM検出部34でのPM堆積によりPM検出部34の抵抗値Rpmが例えば1kΩまで低下すると、Vpm=4.16Vとなる。こうしてPM検出部34でのPM堆積量に応じてPM検出電圧Vpmが変化する。マイコン44は、PM検出電圧Vpmに応じてPM堆積量を算出する。

【0043】

分圧回路40により信号出力回路が構成されており、この分圧回路40によって0〜5Vを出力範囲としてPM検出電圧Vpmが変化可能となっている。この場合、PM検出電圧Vpmの出力上限値は5Vであり、より厳密には5Vよりも若干低い4.95Vとなっている。

【0044】

本実施形態では特に、上記のとおりPM検出部34にPMが堆積した状態、例えばPM検出部34の抵抗値Rpmが1kΩになった状態でのPM検出電圧Vpmが「4.16V」であり、PM検出電圧Vpmの出力上限値に対して小さくなっている。これは、PM強制燃焼中におけるPM検出電圧Vpmの上昇分を見越したものであるが、その詳細については後述する。4.16〜5Vは、PM強制燃焼中におけるPM検出電圧Vpmの変化領域となっている。

【0045】

また、PMセンサ17のヒータ部35には、ヒータ電源45が接続されている。ヒータ電源45は例えば車載バッテリであり、車載バッテリからの給電によりヒータ部35が加熱される。この場合、ヒータ部35のローサイドにはスイッチング素子としてのトランジスタ46が接続されており、マイコン44によりトランジスタ46がオン/オフされることでヒータ部35の加熱制御が行われる。

【0046】

絶縁基板32上にPMが堆積した状態でヒータ部35の通電を開始すると、堆積PMの温度が上昇し、それに伴い堆積PMが強制燃焼される。こうした強制燃焼により、絶縁基板32に堆積したPMが燃焼除去される。マイコン44は、例えば、エンジン始動時や運転終了時に、又はPM堆積量が所定量になったと判定された時に、PMの強制燃焼要求が生じたとしてヒータ部35による加熱制御を実施する。

【0047】

その他、ECU20には、各種の学習値や異常診断値(ダイアグデータ)等を記憶するためのバックアップ用メモリとしてのEEPROM47が設けられている。

【0048】

ところで、PMセンサ17に関しては、当該センサ17の個体差や経時変化、回路誤差等に起因してセンサ出力に誤差が生じることがある。例えば、PMセンサ17の絶縁基板32上に金属片などの異物が付着しそれが除去できない場合や、絶縁基板32内の不純物により微弱のリーク電流が流れる場合には、本来生じない筈のセンサ出力が生じたり、センサ出力が本来想定している値よりも大きくなったりして出力誤差が生じる。

【0049】

また、PMセンサ17の個体差や経時変化、回路誤差等に起因する出力誤差としては、センサ出力が本来の値よりも大きくなること以外に、同センサ出力が本来想定している値よりも小さくなるという出力誤差も考えられる。

【0050】

そこで本実施形態では、センサ出力誤差の学習を行い、その学習値を用いてセンサ出力を補正することとし、これによりセンサ出力誤差を解消するようにしている。具体的には、センサ出力が本来想定している値よりも大きめとなる出力誤差(正側の出力誤差)に関しては、PM強制燃焼後におけるセンサ出力に基づいて出力誤差学習値を算出する。つまり、PM強制燃焼後には、本来は絶縁基板32上の堆積PMが燃焼除去されてPM堆積量=0となり、Vpm=0Vになる筈であるが、出力誤差が生じているとVpm≠0Vとなる。これを利用して、PM強制燃焼後におけるセンサ出力(PM検出電圧Vpm)に基づいて出力誤差学習値を算出する。

【0051】

なお、PM強制燃焼後に得られる出力誤差学習値は、PMセンサ17を初期状態にリセットして得られる出力誤差に相当するものであり、以下、この出力誤差学習値を「0点学習値」とも言う。

【0052】

また、センサ出力が本来想定している値よりも小さめとなる出力誤差(負側の出力誤差)に関しては、PM強制燃焼中におけるセンサ出力に基づいて出力誤差学習値を算出する。つまり、絶縁基板32に付着し堆積するPMは、温度に対して抵抗値が変化するという温度特性を有しており、高温であるほど抵抗値が小さくなる。この場合、PM強制燃焼中は、PM検出部34の抵抗値が減少変化した状態となり、センサ電極間において電流が最も流れやすい状態になる。そのため、本来はPM検出電圧Vpmが出力上限値まで上昇し、その出力上限値に張り付いた状態になる筈であるが、出力誤差が生じているとVpm≠出力上限値となる。これを利用して、PM強制燃焼中におけるセンサ出力(PM検出電圧Vpm)に基づいて出力誤差学習値を算出する。本実施形態では、出力上限値は5V付近の値である。

【0053】

なお、PM強制燃焼中に得られる出力誤差学習値は、PMセンサ17における出力上限値の出力誤差に相当するものであるから、以下、この出力誤差学習値を「上限学習値」とも言う。

【0054】

次に、出力誤差学習の具体的態様を説明する。図4は、出力誤差学習処理を示すフローチャートであり、本処理は、マイコン44により所定時間ごとに繰り返し実行される。

【0055】

図4において、ステップS11では、PMセンサ17について強制燃焼要求が生じているか否かを判定する。本実施形態では、エンジン始動時であること、エンジン運転終了時であること、PM堆積量が所定量になったこと、前回のPM強制燃焼からのエンジン運転時間や車両走行距離が所定値になったことの少なくともいずれかによりPM燃焼要求フラグがセットされ、それに伴い強制燃焼要求が生じるとしている。

【0056】

強制燃焼要求が無い場合、PMセンサ17でのPM強制燃焼処理とそれに伴う学習処理とを実施することなく、ステップS12に進む。ステップS12では、PMセンサ17の検出信号としてPM検出電圧Vpmを取り込み、そのPM検出電圧Vpmを出力誤差学習値により補正する。出力誤差学習値は、これ以前の学習処理により算出された0点学習値、又は上限学習値であり、EEPROM47から適宜読み出されて使用される。続くステップS13では、例えば適合により設定した変換マップを用いて、補正後のPM検出電圧Vpmを変換することでPM堆積量を算出する。

【0057】

また、強制燃焼要求が有る場合には、PMセンサ17でのPM強制燃焼処理とそれに伴う学習処理とを実施すべくステップS14に進む。ステップS14では、PM強制燃焼処理を実施する。具体的には、PMセンサ17のヒータ部35の通電をオンする。続くステップS15では、燃焼実行カウンタを1インクリメントする。

【0058】

なお、ヒータ通電をオンしてからヒータ部35が所定の高温状態になるまでには遅れがある。そこで、ヒータ通電のオン後にヒータ抵抗を検出し、そのヒータ抵抗が所定値(高温状態であることの判定値)に到達してから燃焼実行カウンタのカウントアップを開始する構成であってもよい。

【0059】

その後、ステップS16,S17では、燃焼実行カウンタのカウンタ値の判定を実施する。すなわち、ステップS16では、燃焼実行カウンタのカウンタ値が所定の判定値K1以下であるか否かを判定する。また、ステップS16がNOとなる場合に、ステップS17では、燃焼実行カウンタのカウンタ値が所定の判定値K2以上であるか否かを判定する。ここで、K1<K2である。また、判定値K1は、強制燃焼処理の開始後(ヒータ通電の開始後)において、PMの燃焼開始までに要する時間、より具体的には、PM検出部34の抵抗値が減少変化して、PM検出電圧Vpmが出力上限値に張り付いた状態になるのに要する時間が経過したことを判定するためのしきい値であり、判定値K2は、強制燃焼により堆積PMの燃焼除去が完了するのに要する時間が経過したことを判定するためのしきい値である。

【0060】

かかる場合、カウンタ値≦K1の場合にはステップS18に進み、上限値学習処理を実施する(ステップS18〜S22)。また、カウンタ値≧K2の場合にはステップS22に進み、0点学習処理を実施する(ステップS23〜S27)。K1<カウンタ値<K2の場合にはそのまま一旦処理を終了する。

【0061】

カウンタ値≦K1であり上限値学習処理を実施する場合、ステップS18では、PM検出電圧Vpmを取得し、続くステップS19では、前記取得したPM検出電圧Vpmに基づいてPM強制燃焼の実施中においてPM検出電圧Vpmが安定したか否かを判定する。ステップS19は、ヒータ通電開始に伴いPM検出電圧Vpmが上昇し一定の値に張り付いた状態になったことを判定する処理であり、Vpmの変動量が所定以下となった場合にYESと判定される。ステップS19がYESの場合、ステップS20に進み、PM検出電圧Vpmが所定の異常判定値KE1以上であるか否かを判定する。なお、異常判定値KE1は、燃焼中の期間においてPM検出電圧Vpmが所定の電圧レベルまで上昇しない場合に異常有りと判定するためのしきい値である。

【0062】

ステップS20がYESの場合、ステップS21に進んで上限値学習を実施する。このとき、現時点でのPM検出電圧Vpmを上限学習値とし、その上限学習値をEEPROM47に記憶する。なお、ステップS19及びS20で肯定判定された後に取得したPM検出電圧Vpmが第2センサ基準値に相当する。上限値学習に際しては、PM検出電圧Vpmが安定化した期間内で、同PM検出電圧Vpmの平均値又はなまし値を算出し、その算出した値(第2センサ基準値)を上限学習値とするとよい。或いは、他に比べて変動が大きいVpm値を除外したり、前回学習値からの更新量を制限したりして算出した値(第2センサ基準値)を上限学習値としてもよい。

【0063】

また、ステップS20がNOの場合、ステップS22に進み、PMセンサ17の出力が異常であると判定する。このとき、PMセンサ17の出力異常を表す異常診断データ(ダイアグデータ)をEEPROM47に記憶する。

【0064】

一方、カウンタ値≧K2であり0点学習処理を実施する場合、ステップS23では、PM検出電圧Vpmを取得し、続くステップS24では、前記取得したPM検出電圧Vpmに基づいてPM燃焼除去後においてPM検出電圧Vpmが安定したか否かを判定する。ステップS24は、PM燃焼除去に伴いPM検出電圧Vpmが低下し、0点付近で収束したことを判定する処理であり、Vpmの変動量が所定以下となった場合にYESと判定される。ステップS24がYESの場合、ステップS25に進み、PM検出電圧Vpmが所定の異常判定値KE2以下であるか否かを判定する。なお、異常判定値KE2は、PM燃焼除去後においてPM検出電圧Vpmが所定の電圧レベルまで低下しない場合に異常有りと判定するためのしきい値である。

【0065】

ステップS25がYESの場合、ステップS26に進んで0点学習を実施する。このとき、現時点でのPM検出電圧Vpmを0点学習値とし、その0点学習値をEEPROM47に記憶する。なお、ステップS24及びS25で肯定判定された後に取得したPM検出電圧Vpmが第1センサ基準値に相当する。0点値学習に際しては、PM検出電圧Vpmが安定化した期間内で、同PM検出電圧Vpmの平均値又はなまし値を算出し、その算出した値(第1センサ基準値)を0点学習値とするとよい。或いは、他に比べて変動が大きいVpm値を除外したり、前回学習値からの更新量を制限したりして算出した値(第2センサ基準値)を上限学習値としてもよい。

【0066】

また、ステップS25がNOの場合、ステップS27に進み、PMセンサ17の出力が異常であると判定する。このとき、PMセンサ17の出力異常を表す異常診断データ(ダイアグデータ)をEEPROM47に記憶する。

【0067】

図5は、出力誤差学習処理をより具体的に説明するためのタイムチャートである。

【0068】

図5において、タイミングt1では、PM燃焼要求フラグがセットされ、それに伴いPMセンサ17のヒータ部35への通電が開始されることで、ヒータ抵抗が上昇する。タイミングt1では、燃焼実行カウンタのカウントアップが開始される。また、タイミングt1では、PMセンサ17(絶縁基板32)に堆積している堆積PMの温度上昇により電極間抵抗が小さくなり、それに伴いPM検出電圧Vpmが上昇する。

【0069】

タイミングt1〜t2は、ヒータ部35による加熱開始に伴い一対の検出電極36a,36b間の抵抗(PM抵抗)が減少した状態になる期間、すなわち、PM検出電圧Vpmが上昇して出力上限値付近で張り付いた状態になる期間であり、この期間において上限値学習が実施される。このとき、図中に一点鎖線で示すように正常値(実線)に対してPM検出電圧Vpmが小さくなる場合に、そのPM検出電圧Vpmが上限学習値として算出される。そして、タイミングt2では、燃焼実行カウンタがK1よりも大きくなり、上限値学習が完了したのに伴い上限学習終了フラグがセットされる。

【0070】

タイミングt2以降、堆積PMが燃焼除去されることにより、一対の検出電極36a,36b間の抵抗(PM抵抗)が増加側に変動し、PM検出電圧Vpmが0V付近まで一気に低下する。そして、タイミングt3では、燃焼実行カウンタがK2に達し、PM燃焼除去が完了したとしてPM燃焼終了フラグがセットされるとともに、0点学習が開始される。このとき、図中に一点鎖線で示すように正常値(実線)に対してPM検出電圧Vpmが大きくなる場合に、そのPM検出電圧Vpmが0点学習値として算出される。そして、タイミングt3では、0点学習の完了に伴い0点学習終了フラグがセットされる。

【0071】

なお、図5では説明の便宜上、PM検出電圧Vpmの上限値ずれと0点ずれとを同一チャートに示すが、これら上限値ずれと0点ずれとは常に同時に生じるものではなく、都度の事象に応じて各々個別に生じるものとなっている。また、図5では、PM燃焼中においてPM検出電圧VpmがKE1以上であり、かつPM燃焼除去後においてPM検出電圧VpmがKE2以下である正常時の挙動が示されている。

【0072】

その後、タイミングt4では、一連の強制燃焼処理が終了したとして、ヒータ通電がオフされるとともに、PM燃焼要求フラグがリセットされる。

【0073】

図6及び図7は、出力誤差学習値によるセンサ出力補正の具体的態様を示す図である。このうち、図6は、0点ずれ(正側の出力誤差)の補正について示し、図7は、上限値ずれ(負側の出力誤差)の補正について示す。図中、実線は、出力誤差が生じていない本来のセンサ出力特性を示し、破線は、出力誤差が生じている時のセンサ出力特性を示す。

【0074】

PMセンサ17の出力特性として、PM検出電圧Vpmは、PM検出部34でのPM堆積量に応じて変化し、出力誤差が生じていない場合には、図の実線に示すように、PM堆積量=0ではVpm=0であり、PM堆積量が増加するにつれてVpmが徐々に増加する。また、PM検出電圧Vpmは分圧回路を利用して検出される値であることから、Vpmの出力特性は非線形となっており、Vpmは、PM堆積量の増加に伴い電圧Vcc(5V)に徐々に近付いていき、やがてVccに達する直前の値で安定化する。

【0075】

さて、センサ出力が本来想定している値よりも大きめとなる出力誤差が生じている場合(図6の場合)には、その出力誤差を解消するべく、センサ出力特性に対して、Vpmを小さくする側の補正を行う。このとき、例えば図6(a)に示すように、0点学習処理によって取得した0点学習値をVpm補正値とし、PM堆積量全域に対し、VpmがそのVpm補正値だけ一律に小さくなるようにセンサ出力特性を補正する。

【0076】

あるいは、図6(b)に示すように、PM堆積量が0になる場合と、0よりも多い場合とで、0点学習値に基づいて異なるVpm補正値を算出し、その算出したVpm補正値に応じてセンサ出力特性の補正を実施してもよい。この場合、PM堆積量=0ではVpm補正量を0点学習値とし、PM堆積量が0よりも多いほどVpm補正量が0点学習値に対して小さくなるように、PM堆積量ごとにVpm補正量を定める。そして、各PM堆積量において、VpmがそのVpm補正値だけ小さくなるようにセンサ出力特性を補正する。

【0077】

また、センサ出力が本来想定している値よりも小さめとなる出力誤差が生じている場合(図7の場合)には、その出力誤差を解消するべく、センサ出力特性に対して、Vpmを大きくする側の補正を実施する。このとき、例えば図7(a)に示すように、上限値学習処理によって取得した上限学習値をVpm補正値とし、PM堆積量全域に対し、VpmがVpm補正値だけ一律に大きくなるようにセンサ出力特性を補正する。

【0078】

あるいは、図7(b)に示すように、PM堆積量に応じて異なるVpm補正値を算出し、その算出したVpm補正値によりセンサ出力特性の補正を実施してもよい。この場合、Vpmの安定化領域では、Vpm補正値を上限学習値とし、Vpmの安定化領域に対してPM堆積量が少なくなるほどVpm補正量を上限学習値よりも小さくし、PM堆積量=0でVpm補正量が0になるように、PM堆積量ごとにVpm補正量を定める。そして、各PM堆積量において、VpmがVpm補正値だけ大きくなるようにセンサ出力特性を補正する。

【0079】

以上詳述した本実施形態によれば、以下の優れた効果が得られる。

【0080】

PMの燃焼除去直後に取得したPM検出電圧Vpmに基づいて絶縁基板32からPMを除去した状態でのPM検出電圧Vpm(第1センサ基準値)を算出し、そのVpmを0点学習値として記憶する構成としたため、PMの燃焼除去後においてPM検出電圧Vpmが本来の値(PM堆積量=0に相当する値)とならない場合にもその誤差を把握できる。したがって、PM検出電圧Vpmに対して好適なる補正を実施できる。その結果、PMセンサ17の検出誤差を解消し、ひいてはPM堆積量を精度良く求めることができる。

【0081】

また、PMの燃焼中に取得したPM検出電圧Vpmに基づいてPM検出部34の抵抗が減少変化した状態でのPM検出電圧Vpm(第2センサ基準値)を算出し、そのVpmを上限学習値として記憶する構成としたため、PMの燃焼中においてPM検出電圧Vpmが本来の値(出力上限値)とならない場合にもその誤差を把握でき、PM検出電圧Vpmに対して好適なる補正を実施できる。

【0082】

特に本実施形態では、上限値学習及び0点学習の両方を実施するため、PMセンサ17の検出誤差が、PM堆積量=0に相当する側と出力上限値側とのいずれに生じた場合であっても対処することができる。

【0083】

PMセンサ17の信号出力手段として、PM検出部34とシャント抵抗42とにより形成される分圧回路40を備え、PM検出電圧Vpmが、PM検出部34とシャント抵抗42との中間点の電圧として出力される構成としたため、分圧回路40の回路誤差が原因でPMセンサ17の検出誤差が生じることが考えられるところ、その中間点電圧に基づいて出力誤差学習が実施されるため、回路誤差を含めてPMセンサ17の検出誤差を解消することができる。

【0084】

PM堆積量=0となる場合とそれよりも多い場合とで、0点学習値に基づいて異なる補正量によりPM検出電圧Vpmの補正を実施する構成とすることにより、0点学習値を用いる補正であっても、PM堆積量が大小異なる広い範囲内で適切な補正を実現することができる。

【0085】

また、PM検出電圧Vpmの補正に際し、上限学習値に基づいてPM堆積量に応じた異なる補正値を定める構成とすることにより、上限学習値を用いる補正であっても、PM堆積量が大小異なる広い範囲内で適切な補正を実現することができる。

【0086】

ヒータ部35の加熱によるPMの燃焼中又は燃焼除去直後に取得したPM検出電圧Vpmに基づいて異常診断を実施する構成としたため、PMセンサ17や回路部分での異常検出を実現できる。

【0087】

ヒータ部35による加熱開始後において、PM検出電圧VpmがPM検出部34の抵抗値が増加する側に変動しその変動量が所定以内になった時点で取得したPM検出電圧Vpmを0点学習値とする構成としたため、PMセンサ17の検出誤差が生じVpm=0にならない場合において、0点学習値を正確に求めることができる。

【0088】

また同様に、ヒータ部35による加熱開始後において、PM検出電圧VpmがPM検出部34の抵抗値が減少する側に変動しその変動量が所定以内になった時点で取得したPM検出電圧Vpmを上限学習値とする構成としたため、PMセンサ17の検出誤差が生じVpmが出力上限値にならない場合において、上限学習値を正確に求めることができる。

【0089】

(他の実施形態)

本発明は上記実施形態の記載内容に限定されず、例えば次のように実施されてもよい。

【0090】

・上限値学習に際し、PMの強制燃焼の実施期間において、ピークホールド処理によりPM検出電圧Vpmの最大値Vmaxを取得し、そのPM検出電圧Vpmの最大値Vmaxに基づいて上限学習値を算出する構成としてもよい。この場合、PM検出電圧Vpmが出力上限値付近で張り付いた状態になる前のセンサ出力や、PM検出部34の抵抗値が増加する側に減少した後のセンサ出力に基づき上限値学習が実施されるのを回避することができ、センサ検出値の補正をより適切に行う上で好ましい。

【0091】

・上記実施形態では、信号出力回路として図3に示す分圧回路40を用いたが、これを変更してもよい。例えば、分圧回路を構成するPM検出部34とシャント抵抗42との接続を逆にし、PM検出部34をローサイド、シャント抵抗42をハイサイドに設ける構成としてもよい。本構成では、PM検出電圧Vpmは次の(2)式で求められることとなる。

Vpm=5V×Rpm/(Rs+Rpm) …(2)

なお、RpmはPM検出部34の抵抗値、Rsはシャント抵抗42の抵抗値(例えば5kΩ)である。

【0092】

かかる場合、PM堆積量が0(又は略0)であればVpm=5Vとなる。この5Vが0点に相当する。また、PM堆積によりPM検出部34の抵抗値Rpmが例えば1kΩまで低下すると、Vpm=0.83Vとなる。分圧回路40の電圧範囲が0〜5Vであり、0〜0.83Vは、PM強制燃焼中におけるPM検出電圧Vpmの変化領域となっている。

【0093】

・0点学習に際し、燃焼実行カウンタがK2以上であること、及びPM燃焼除去後においてPM検出電圧Vpmが安定したこと、のいずれかの条件が成立した場合に、PMの燃焼除去直後であるとして、0点学習を実行する構成としてもよい。

【0094】

・燃焼実行カウンタがK1以下であること、及びヒータ部35による加熱開始後においてPM検出電圧Vpmの上昇後にPM検出電圧Vpmが安定したこと、のいずれかの条件が成立した場合に上限値学習を実行する構成としてもよい。

【0095】

・ヒータ抵抗値を算出するヒータ抵抗算出手段を設け、算出したヒータ抵抗値に基づいてPMの燃焼中又は燃焼除去直後であることを判定して、0点学習又は上限値学習を実行する構成とする。ヒータ抵抗算出手段は、例えば、ヒータ通電時におけるヒータ抵抗電圧(バッテリ電圧)とヒータ電流とを検出し、それらの検出値に基づいてヒータ抵抗値を算出するものである。この場合、ヒータ部35によるPMの加熱開始後において、ヒータ抵抗値が減少側に変化した場合に、PMの燃焼除去直後であるとして、PM検出電圧Vpmを取得して0点学習を実行する。また、ヒータ部35によるPMの加熱開始後にヒータ抵抗の検出値が増加側に変化した場合に、PMの燃焼中であるとして、PM検出電圧Vpmを取得して上限値学習を実行する。

【0096】

・ヒータ部35の通電開始からの電力量を算出し、その電力量に基づいてPMの燃焼除去直後であることを判定して0点学習を実行する構成としてもよい。また、上記の電力量に基づいてPMの燃焼中であることを判定して上限値学習を実行する構成としてもよい。

【0097】

・排気通路においてPMセンサ17の下流側に、センサ素子温度又は排ガス温度を検出する手段(センサ等)を設け、その検出温度に基づいてPM燃焼中であることを判定して上限値学習を実行する。または、検出温度に基づいてPMの燃焼除去直後であることを判定して0点学習を実行する。このとき、検出温度が上昇しているか又は所定の高温度以上の場合にPM燃焼中であると判定し、検出温度が降下している場合にPM燃焼除去直後であると判定する。

【0098】

・PMの燃焼中又は燃焼除去直後に取得したPM検出電圧Vpmの変動量に基づいて、PMセンサ17の異常診断を実施する構成としてもよい。このとき、PM検出電圧Vpmの変動量が判定値以上である場合に異常有りと判定する。

【0099】

・PM検出電圧Vpmが異常判定値KE2以下であるか否かにかかわらず、0点学習を実行する構成としてもよい。この場合、0点学習処理により取得した0点学習値に基づいて、PMセンサ17の異常診断を実施する構成としてもよく、具体的には、0点学習値が、予め設定した製品バラつき範囲から外れる場合に、PMセンサ17の異常有りと判定する構成としてもよい。

【0100】

・PM検出電圧Vpmが異常判定値KE1以上であるか否かにかかわらず、上限値学習を実行する構成としてもよい。この場合、上限値学習処理により取得した上限学習値に基づいて、PMセンサ17の異常診断を実施する構成としてもよく、具体的には、上限学習値が、予め設定した製品バラつき範囲から外れる場合に、PMセンサ17の異常有りと判定する構成としてもよい。

【0101】

・上記実施形態では、PM強制燃焼のための加熱手段として、絶縁基板32と一体にヒータ部35を設ける構成としたが、PMセンサ17の周囲ガスの温度(例えば、エンジン排気管内の温度)をPMの燃焼温度まで上昇させる構成としてもよい。この場合、例えば、エンジンの燃焼制御により排気温度を上昇させる構成や、ヒータ部35とは別の加熱手段(ヒータ等)を排気管に設ける構成とする。

【0102】

・エンジン排気管にPMを捕集するためのPMフィルタを設け、その下流側又は上流側の少なくともいずれかにPMセンサを設けた構成において、PMセンサの検出値に基づいてPMフィルタの再生タイミングを制御する構成としてもよい。また、PMセンサの検出値に基づいて、PMフィルタの故障診断を実施する構成としてもよい。

【0103】

・上記実施形態では、直噴式ガソリンエンジンについての適用を例示したが、他の形式のエンジンにも適用できる。例えば、ディーゼルエンジン(特に、直噴式ディーゼルエンジン)に適用することとし、ディーゼルエンジンの排気管に設けられたPMセンサについて本発明を用いることも可能である。また、エンジンの排気以外のガスを対象としてPM量を検出するものであってもよい。

【符号の説明】

【0104】

11…エンジン、17…PMセンサ(粒子状物質検出センサ)、20…ECU、32…絶縁基板(被付着部)、34…PM検出部、35…ヒータ部(加熱手段)、36a,36b…検出電極(対向電極)、40…分圧回路(信号出力回路)、44…マイコン(加熱手段、学習手段、補正手段)。

【技術分野】

【0001】

本発明は、粒子状物質検出センサの検出信号に基づいて粒子状物質(PM:Particulate Matter)の量を算出するセンサ制御装置に関するものである。

【背景技術】

【0002】

従来から、エンジン等から排出されるPMの量を検出するPMセンサ(粒子状物質検出センサ)が各種提案されている。例えば、特許文献1のPMセンサでは、絶縁基板上に一対の対向電極を設けておき、その一対の対向電極間にPMが堆積すると電極間抵抗が変化することを利用し、電極間抵抗を計測することでPM量を検出する構成としている。この場合、センサ素子に接続される検出回路としては、一対の対向電極間の抵抗分である電極間抵抗と所定のシャント抵抗とにより分圧回路を構成し、分圧回路の中間点電圧をセンサ検出信号として出力するようにしていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−196453号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、PMセンサ及び検出回路においては、センサの個体差や経時変化、回路誤差等が存在しており、それに起因してPM量が誤検出されるといった不都合が生じる。具体的には、PMセンサの絶縁基板上に金属片などの異物が付着しそれが除去できない場合や、絶縁基板内の不純物により微弱のリーク電流が流れる場合には、本来生じない筈のセンサ出力が生じたり、センサ出力が本来想定している値よりも大きくなったりして出力誤差が生じる。

【0005】

本発明は、粒子状物質検出センサの検出誤差を解消し、ひいては粒子状物質の量を精度良く求めることができるセンサ制御装置を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0006】

以下、上記課題を解決するための手段、及びその作用効果について説明する。

【0007】

本発明のセンサ制御装置は、ガス中に含まれる導電性の粒子状物質を付着させる被付着部と、前記被付着部に互いに離間して設けられる一対の対向電極とを有し、前記一対の対向電極間の抵抗値に応じた検出信号を出力する粒子状物質検出センサに適用され、該粒子状物質検出センサによるセンサ検出値に基づいて前記粒子状物質の付着量を算出するものである。そして、請求項1に記載の発明では、前記被付着部に付着した粒子状物質を燃焼除去させるべく前記被付着部を加熱する加熱手段と、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記被付着部から前記粒子状物質を除去した状態での前記センサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶する学習手段と、前記学習手段により記憶した第1センサ基準値に基づいて、前記センサ検出値について補正を実施する補正手段と、を備えることを特徴とする。

【0008】

粒子状物質検出センサでは、被付着部に粒子状物質が付着すると、一対の対向電極間の抵抗値が変化してその抵抗値に応じた検出値が出力されるが、被付着部には粒子状物質が堆積していくことから、定期又は不定期で加熱により粒子状物質の燃焼除去が行われる。この場合、粒子状物質が全て除去されれば、粒子状物質検出センサによるセンサ検出値は、粒子状物質の付着量=0に相当する値になると考えられる。ただし、被付着部に粒子状物質以外の導電性物質(金属片等)が付着していてそれが除去不能であったり、センサ個体差として電気特性の誤差が生じていたりすると、粒子状物質の除去後のセンサ検出値が本来の値(粒子状物質の付着量=0に相当する値)とならない。

【0009】

この点、本発明によれば、粒子状物質の燃焼除去直後に取得したセンサ検出値に基づいて、被付着部から粒子状物質を除去した状態でのセンサ出力値(第1センサ基準値)を算出してその第1センサ基準値を学習値として記憶する構成としたため、第1センサ基準値が本来の値(粒子状物質の付着量=0に相当する値)とならない場合にもその誤差を把握できる。したがって、センサ検出値に対して好適なる補正を実施できる。その結果、粒子状物質検出センサの検出誤差を解消し、ひいては粒子状物質の付着量を精度良く求めることができることとなる。

【0010】

なお、前記加熱手段は、前記被付着部に一体に設けられた発熱体の発熱により粒子状物質を燃焼除去するもの、周囲ガスの温度(例えば、エンジン排気管内の温度)を粒子状物質の燃焼温度まで上昇させることにより粒子状物質を燃焼除去するものを含む。

【0011】

請求項2に記載の発明では、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路を備え、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものである。そして、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第1センサ基準値を算出する。

【0012】

粒子状物質検出センサの信号出力手段として、電極間抵抗とシャント抵抗とを有してなる分圧回路が設けられる構成では、その分圧回路の回路誤差が原因で粒子状物質検出センサの検出誤差が生じるとも考えられる。回路誤差の要因としては、シャント抵抗の抵抗値誤差や電源電圧の誤差などが考えられる。この点、請求項2の発明によれば、粒子状物質の燃焼除去直後に取得した中間点電圧に基づいて学習が実施されるため、回路誤差を含めて粒子状物質検出センサの検出誤差を解消することができる。

【0013】

上記のように粒子状物質検出センサの検出信号が、電極間抵抗とシャント抵抗との中間点電圧として出力される構成では、被付着部における粒子状物質の付着量(すなわち電極間抵抗)と中間点電圧との関係が非線形な特性となる。これを鑑みて、請求項3に記載したように、前記補正手段は、前記粒子状物質の付着量がゼロとなる場合とそれよりも多くなる場合とで前記第1センサ基準値に基づいて異なる補正値を算出し、該補正値により前記補正を実施するとよい。これにより、理論上粒子状物質の付着量がゼロとなる状態で学習した第1センサ基準値(0点学習値)を用いた構成であっても、粒子状物質の付着量が大小異なる広い範囲内で適切な補正を実現できる。

【0014】

請求項4に記載の発明では、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える。

【0015】

粒子状物質検出センサ又は回路部分で異常が発生していると、燃焼除去直後であっても、検出値が本来の値(粒子状物質の付着量=0に相当する値)である正常値にならず、かつその正常値から大きく外れることが考えられる。この点、上記構成によれば、粒子状物質検出センサや回路部分での異常検出が可能となる。

【0016】

請求項5に記載の発明では、前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が増加する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第1センサ基準値を算出する。

【0017】

被付着部に付着している粒子状物質が燃焼除去された直後において、粒子状物質検出センサの検出値が本来の値(粒子状物質の付着量=0に相当する値)になっていなくても、センサ検出値の変動量が小さくなっていれば、その状態が、粒子状物質の付着量=0に相当する状態であると把握できる。これに鑑みて、上記構成とすることにより、粒子状物質検出センサの検出誤差が生じる場合にも第1センサ基準値を正確に検出できる。

【0018】

請求項6に記載の発明では、前記粒子状物質検出センサには信号出力回路が設けられ、該信号出力回路により所定出力範囲内で前記センサ検出値が変化可能となっており、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記一対の対向電極間の抵抗が減少変化した状態での前記センサ検出値である第2センサ基準値を算出してその第2センサ基準値を第2学習値として記憶し、前記補正手段は、前記学習手段に記憶した前記第1センサ基準値又は前記第2センサ基準値に基づいて、前記センサ検出値について補正を実施する。

【0019】

粒子状物質検出センサにおいて被付着部に付着している粒子状物質は、温度に応じて抵抗値が変化する温度特性を有しており、加熱に伴う温度上昇により抵抗値が低下する。したがって、粒子状物質の燃焼除去に際しては、一対の対向電極間の抵抗値は、加熱開始後に一旦低下し、その後粒子状物質の燃焼除去がある程度進行した時点で一気に増加する。この場合、粒子状物質の燃焼中では、被付着部の加熱による粒子状物質の温度上昇により粒子状物質の抵抗値が小さくなっており、その燃焼中の少なくとも一部の期間において、センサ検出値が、変化可能な出力範囲の限界値に到達した状態になる筈である。ところが、出力誤差が生じていると、燃焼中のセンサ出力値が限界値にならない場合がある。

【0020】

この点、上記構成によれば、粒子状物質の燃焼中に取得したセンサ検出値に基づいて一対の対向電極間の抵抗値が減少変化した状態でのセンサ出力値(第2センサ基準値)を算出し、その第2センサ基準値を学習値として記憶する構成としたため、第2センサ基準値が本来の出力可能範囲の限界値にならない場合にもその誤差を把握できる。したがって、第1学習値により、第1センサ基準値が本来の値(粒子状物質の付着量=0に相当する値)にならない場合のセンサ検出誤差を解消することができ、また、第2学習値により、第2センサ基準値が本来の値(変化可能な出力範囲の限界値)にならない場合のセンサ検出誤差を解消することができる。つまり、上記構成によれば、粒子状物質検出センサの検出誤差が、粒子状物質の付着量=0に相当する側と出力限界側とのいずれに生じた場合であっても対処することができる。

【0021】

請求項7に記載の発明では、前記信号出力回路は、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路であり、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第2センサ基準値を算出する。

【0022】

分圧回路が設けられる構成では、センサ検出値として出力可能な範囲の限界値についても、分圧回路の回路誤差が原因で粒子状物質検出センサの検出誤差が生じるとも考えられる。この点、上記構成によれば、粒子状物質の燃焼中に取得した中間点電圧に基づいて学習が実施されるため、第2センサ基準値側についても、回路誤差を含めて粒子状物質センサの検出誤差を解消することができる。

【0023】

上記のように粒子状物質検出センサの検出信号が、電極間抵抗とシャント抵抗との中間点電圧として出力される構成では、被付着部における粒子状物質の付着量と中間点電圧との関係が非線形な特性となることから、請求項8に記載の発明のように、前記補正手段は、前記第2センサ基準値に基づいて前記粒子状物質の付着量に応じた異なる補正値を算出し、該補正値により前記補正を実施するとよい。

【0024】

上記構成によれば、センサ検出値として出力可能な範囲の限界値に達した状態で学習した基準値を用いて補正を行う構成であっても、粒子状物質の付着量が大小異なる範囲内で適正な補正を実現できる。

【0025】

請求項9に記載の発明では、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える。

【0026】

粒子状物質検出センサ又は回路部分で異常が発生していると、被付着部の加熱開始後であっても、センサ検出値が本来の値(センサ検出値において変化可能な出力範囲の限界値)である正常値とならず、その正常値から大きく外れることが考えられる。この点、上記構成によれば、粒子状物質検出センサや回路部分での異常検出が可能になる。

【0027】

請求項10に記載の発明では、前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が低下する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第2センサ基準値を算出する。

【0028】

被付着部に付着している粒子状物質の燃焼中において、粒子状物質検出センサによるセンサ検出値が、その検出値において変化可能な出力範囲の限界値になっていなくても、センサ検出値の変動量が小さければ、その状態が、粒子状物質検出センサから上記限界値が出力されている状態であると判断できる。これに鑑みて、上記構成とすることにより、粒子状物質検出センサの検出誤差が生じる場合にも第2センサ基準値を正確に検出できる。

【図面の簡単な説明】

【0029】

【図1】発明の実施の形態におけるエンジン制御システムの概略を示す構成図。

【図2】センサ素子の要部構成を分解して示す分解斜視図。

【図3】PMセンサに関する電気的構成を示す図。

【図4】出力誤差学習処理を示すフローチャート。

【図5】出力誤差学習処理をより具体的に説明するためのタイムチャート。

【図6】0点学習値によるセンサ出力補正の具体的態様を示す図。

【図7】上限学習値によるセンサ出力補正の具体的態様を示す図。

【発明を実施するための形態】

【0030】

以下、本発明を具体化した一実施形態を図面に基づいて説明する。本実施形態は、車載エンジンを備える車両エンジンシステムにおいて、同エンジンから排出される排気中のPM量(導電性粒子状物質の量)を監視するものである。特に、エンジン排気管にPMセンサを設け、そのPMセンサでのPM付着量に基づいてPM量を監視するものとしている。図1は、本システムの概略構成を示す構成図である。

【0031】

図1において、エンジン11は直噴式ガソリンエンジンであり、同エンジン11の運転に関わるアクチュエータとして燃料噴射弁12や点火装置13等が設けられている。エンジン11の排気管14には排気浄化装置としての三元触媒15が設けられており、その三元触媒15の上流側にはA/Fセンサ16が設けられ、下流側には粒子状物質検出センサとしてのPMセンサ17が設けられている。その他、本システムでは、エンジン回転速度を検出するための回転センサ18や、吸気管圧力を検出するための圧力センサ19等が設けられている。

【0032】

ECU20は、周知のCPU、ROM、RAM等よりなるマイクロコンピュータ(マイコン)を主体として構成されており、ROMに記憶された各種の制御プログラムを実行することで、都度のエンジン運転状態に応じてエンジン11の各種制御を実施する。すなわち、ECU20は、上記各種センサ等から各々信号を入力し、それらの各種信号に基づいて燃料噴射量や点火時期を演算して燃料噴射弁12や点火装置13の駆動を制御する。

【0033】

また、ECU20は、PMセンサ17の検出信号に基づいてエンジン11の実際のPM排出量(実PM排出量)を算出し、その実PM排出量に基づいてエンジン11の燃焼状態を診断する。具体的には、実PM排出量が所定の異常判定値を超えていれば、PM排出過多の状態であり、エンジン異常であると判定する。

【0034】

その他、ECU20は、PMセンサ17の検出結果から算出される実PM排出量に基づいて、エンジン11の制御態様を可変に制御する構成であってもよい。例えば、実PM排出量に基づいて燃料噴射量を制御したり、燃料噴射時期を制御したり、点火時期を制御したりすることが可能である。

【0035】

次に、PMセンサ17の構成、及びそのPMセンサ17に関する電気的構成を図2及び図3を用いて説明する。図2は、PMセンサ17を構成するセンサ素子31の要部構成を分解して示す分解斜視図であり、図3は、PMセンサ17に関する電気的構成図である。

【0036】

図2に示すように、センサ素子31は、長尺板状をなす2枚の絶縁基板32,33を有しており、一方の絶縁基板32にはPM量を検出するためのPM検出部34が設けられ、他方の絶縁基板33にはセンサ素子31を加熱するためのヒータ部35が設けられている。センサ素子31は、絶縁基板32,33が二層に積層されることで構成されている。絶縁基板32が被付着部に相当する。

【0037】

絶縁基板32には、他方の絶縁基板33とは反対側の基板表面に、互いに離間して設けられる一対の検出電極36a,36bが設けられており、この一対の検出電極36a,36bによりPM検出部34が構成されている。検出電極36a,36bは、各々複数の櫛歯を有する櫛歯形状をなしており、各検出電極36a,36bの櫛歯同士が互い違いとなるようして所定間隔をあけて対向配置されている。また、ヒータ部35は例えば電熱線からなる発熱体により構成されている。

【0038】

ただし、一対の検出電極36a,36bの形状は上記に限定されず、曲線状をなす形状で設けられているものや、各1本の線からなる一対の電極部が所定距離を隔てて平行に対向配置されているものであってもよい。

【0039】

なお、図示は省略するが、PMセンサ17は、センサ素子31を保持するための保持部を有しており、センサ素子31はその一端側が保持部により保持された状態で排気管に固定されるようになっている。この場合、少なくともPM検出部34及びヒータ部35を含む部位が排気管内に位置するように配されるとともに、センサ素子31において絶縁基板32(PM被付着部)が排気上流側を向くようにして、PMセンサ17が排気管に取り付けられる構成となっている。これにより、PMを含む排気が排気管内を流れる際、そのPMが絶縁基板32において検出電極36a,36b及びその周辺に付着し堆積する。また、PMセンサ17は、センサ素子31の突出部分を覆う保護カバーを有している。

【0040】

上記構成のPMセンサ17は、排気中のPMがセンサ素子31の絶縁基板32に付着し堆積すると、それによりPM検出部34の抵抗値(すなわち一対の検出電極36a,36b間の抵抗値)が変化すること、及びその抵抗値の変化がPM堆積量に対応していることから、その抵抗値の変化を利用してPM量を検出するものである。

【0041】

図3に示すように、PMセンサ17に関する電気的構成として、PMセンサ17のPM検出部34の一端側にはセンサ電源41が接続され、他端側にはシャント抵抗42が接続されている。センサ電源41は、例えば定電圧回路により構成されており、定電圧Vccが5Vとなっている。この場合、PM検出部34とシャント抵抗42とにより分圧回路40が形成されており、それらの中間点電圧がPM検出電圧Vpm(センサ検出値)としてECU20に入力されるようになっている。つまり、PM検出部34ではPM堆積量に応じて抵抗値Rpmが変化し、その抵抗値Rpmとシャント抵抗42の抵抗値RsとによりPM検出電圧Vpmが変化する。そして、そのPM検出電圧VpmがA/D変換器43を介してマイコン44に入力される。

【0042】

ここで、Vcc=5V、Rs=5kΩとすると、PM検出電圧Vpmは次の(1)式で求められる。

Vpm=5V×5kΩ/(5kΩ+Rpm) …(1)

このとき、PM堆積量が0(又は略0)であれば、PM検出部34の抵抗値Rpmは無限大になることから、Vpm=0Vとなる。また、PM検出部34でのPM堆積によりPM検出部34の抵抗値Rpmが例えば1kΩまで低下すると、Vpm=4.16Vとなる。こうしてPM検出部34でのPM堆積量に応じてPM検出電圧Vpmが変化する。マイコン44は、PM検出電圧Vpmに応じてPM堆積量を算出する。

【0043】

分圧回路40により信号出力回路が構成されており、この分圧回路40によって0〜5Vを出力範囲としてPM検出電圧Vpmが変化可能となっている。この場合、PM検出電圧Vpmの出力上限値は5Vであり、より厳密には5Vよりも若干低い4.95Vとなっている。

【0044】

本実施形態では特に、上記のとおりPM検出部34にPMが堆積した状態、例えばPM検出部34の抵抗値Rpmが1kΩになった状態でのPM検出電圧Vpmが「4.16V」であり、PM検出電圧Vpmの出力上限値に対して小さくなっている。これは、PM強制燃焼中におけるPM検出電圧Vpmの上昇分を見越したものであるが、その詳細については後述する。4.16〜5Vは、PM強制燃焼中におけるPM検出電圧Vpmの変化領域となっている。

【0045】

また、PMセンサ17のヒータ部35には、ヒータ電源45が接続されている。ヒータ電源45は例えば車載バッテリであり、車載バッテリからの給電によりヒータ部35が加熱される。この場合、ヒータ部35のローサイドにはスイッチング素子としてのトランジスタ46が接続されており、マイコン44によりトランジスタ46がオン/オフされることでヒータ部35の加熱制御が行われる。

【0046】

絶縁基板32上にPMが堆積した状態でヒータ部35の通電を開始すると、堆積PMの温度が上昇し、それに伴い堆積PMが強制燃焼される。こうした強制燃焼により、絶縁基板32に堆積したPMが燃焼除去される。マイコン44は、例えば、エンジン始動時や運転終了時に、又はPM堆積量が所定量になったと判定された時に、PMの強制燃焼要求が生じたとしてヒータ部35による加熱制御を実施する。

【0047】

その他、ECU20には、各種の学習値や異常診断値(ダイアグデータ)等を記憶するためのバックアップ用メモリとしてのEEPROM47が設けられている。

【0048】

ところで、PMセンサ17に関しては、当該センサ17の個体差や経時変化、回路誤差等に起因してセンサ出力に誤差が生じることがある。例えば、PMセンサ17の絶縁基板32上に金属片などの異物が付着しそれが除去できない場合や、絶縁基板32内の不純物により微弱のリーク電流が流れる場合には、本来生じない筈のセンサ出力が生じたり、センサ出力が本来想定している値よりも大きくなったりして出力誤差が生じる。

【0049】

また、PMセンサ17の個体差や経時変化、回路誤差等に起因する出力誤差としては、センサ出力が本来の値よりも大きくなること以外に、同センサ出力が本来想定している値よりも小さくなるという出力誤差も考えられる。

【0050】

そこで本実施形態では、センサ出力誤差の学習を行い、その学習値を用いてセンサ出力を補正することとし、これによりセンサ出力誤差を解消するようにしている。具体的には、センサ出力が本来想定している値よりも大きめとなる出力誤差(正側の出力誤差)に関しては、PM強制燃焼後におけるセンサ出力に基づいて出力誤差学習値を算出する。つまり、PM強制燃焼後には、本来は絶縁基板32上の堆積PMが燃焼除去されてPM堆積量=0となり、Vpm=0Vになる筈であるが、出力誤差が生じているとVpm≠0Vとなる。これを利用して、PM強制燃焼後におけるセンサ出力(PM検出電圧Vpm)に基づいて出力誤差学習値を算出する。

【0051】

なお、PM強制燃焼後に得られる出力誤差学習値は、PMセンサ17を初期状態にリセットして得られる出力誤差に相当するものであり、以下、この出力誤差学習値を「0点学習値」とも言う。

【0052】

また、センサ出力が本来想定している値よりも小さめとなる出力誤差(負側の出力誤差)に関しては、PM強制燃焼中におけるセンサ出力に基づいて出力誤差学習値を算出する。つまり、絶縁基板32に付着し堆積するPMは、温度に対して抵抗値が変化するという温度特性を有しており、高温であるほど抵抗値が小さくなる。この場合、PM強制燃焼中は、PM検出部34の抵抗値が減少変化した状態となり、センサ電極間において電流が最も流れやすい状態になる。そのため、本来はPM検出電圧Vpmが出力上限値まで上昇し、その出力上限値に張り付いた状態になる筈であるが、出力誤差が生じているとVpm≠出力上限値となる。これを利用して、PM強制燃焼中におけるセンサ出力(PM検出電圧Vpm)に基づいて出力誤差学習値を算出する。本実施形態では、出力上限値は5V付近の値である。

【0053】

なお、PM強制燃焼中に得られる出力誤差学習値は、PMセンサ17における出力上限値の出力誤差に相当するものであるから、以下、この出力誤差学習値を「上限学習値」とも言う。

【0054】

次に、出力誤差学習の具体的態様を説明する。図4は、出力誤差学習処理を示すフローチャートであり、本処理は、マイコン44により所定時間ごとに繰り返し実行される。

【0055】

図4において、ステップS11では、PMセンサ17について強制燃焼要求が生じているか否かを判定する。本実施形態では、エンジン始動時であること、エンジン運転終了時であること、PM堆積量が所定量になったこと、前回のPM強制燃焼からのエンジン運転時間や車両走行距離が所定値になったことの少なくともいずれかによりPM燃焼要求フラグがセットされ、それに伴い強制燃焼要求が生じるとしている。

【0056】

強制燃焼要求が無い場合、PMセンサ17でのPM強制燃焼処理とそれに伴う学習処理とを実施することなく、ステップS12に進む。ステップS12では、PMセンサ17の検出信号としてPM検出電圧Vpmを取り込み、そのPM検出電圧Vpmを出力誤差学習値により補正する。出力誤差学習値は、これ以前の学習処理により算出された0点学習値、又は上限学習値であり、EEPROM47から適宜読み出されて使用される。続くステップS13では、例えば適合により設定した変換マップを用いて、補正後のPM検出電圧Vpmを変換することでPM堆積量を算出する。

【0057】

また、強制燃焼要求が有る場合には、PMセンサ17でのPM強制燃焼処理とそれに伴う学習処理とを実施すべくステップS14に進む。ステップS14では、PM強制燃焼処理を実施する。具体的には、PMセンサ17のヒータ部35の通電をオンする。続くステップS15では、燃焼実行カウンタを1インクリメントする。

【0058】

なお、ヒータ通電をオンしてからヒータ部35が所定の高温状態になるまでには遅れがある。そこで、ヒータ通電のオン後にヒータ抵抗を検出し、そのヒータ抵抗が所定値(高温状態であることの判定値)に到達してから燃焼実行カウンタのカウントアップを開始する構成であってもよい。

【0059】

その後、ステップS16,S17では、燃焼実行カウンタのカウンタ値の判定を実施する。すなわち、ステップS16では、燃焼実行カウンタのカウンタ値が所定の判定値K1以下であるか否かを判定する。また、ステップS16がNOとなる場合に、ステップS17では、燃焼実行カウンタのカウンタ値が所定の判定値K2以上であるか否かを判定する。ここで、K1<K2である。また、判定値K1は、強制燃焼処理の開始後(ヒータ通電の開始後)において、PMの燃焼開始までに要する時間、より具体的には、PM検出部34の抵抗値が減少変化して、PM検出電圧Vpmが出力上限値に張り付いた状態になるのに要する時間が経過したことを判定するためのしきい値であり、判定値K2は、強制燃焼により堆積PMの燃焼除去が完了するのに要する時間が経過したことを判定するためのしきい値である。

【0060】

かかる場合、カウンタ値≦K1の場合にはステップS18に進み、上限値学習処理を実施する(ステップS18〜S22)。また、カウンタ値≧K2の場合にはステップS22に進み、0点学習処理を実施する(ステップS23〜S27)。K1<カウンタ値<K2の場合にはそのまま一旦処理を終了する。

【0061】

カウンタ値≦K1であり上限値学習処理を実施する場合、ステップS18では、PM検出電圧Vpmを取得し、続くステップS19では、前記取得したPM検出電圧Vpmに基づいてPM強制燃焼の実施中においてPM検出電圧Vpmが安定したか否かを判定する。ステップS19は、ヒータ通電開始に伴いPM検出電圧Vpmが上昇し一定の値に張り付いた状態になったことを判定する処理であり、Vpmの変動量が所定以下となった場合にYESと判定される。ステップS19がYESの場合、ステップS20に進み、PM検出電圧Vpmが所定の異常判定値KE1以上であるか否かを判定する。なお、異常判定値KE1は、燃焼中の期間においてPM検出電圧Vpmが所定の電圧レベルまで上昇しない場合に異常有りと判定するためのしきい値である。

【0062】

ステップS20がYESの場合、ステップS21に進んで上限値学習を実施する。このとき、現時点でのPM検出電圧Vpmを上限学習値とし、その上限学習値をEEPROM47に記憶する。なお、ステップS19及びS20で肯定判定された後に取得したPM検出電圧Vpmが第2センサ基準値に相当する。上限値学習に際しては、PM検出電圧Vpmが安定化した期間内で、同PM検出電圧Vpmの平均値又はなまし値を算出し、その算出した値(第2センサ基準値)を上限学習値とするとよい。或いは、他に比べて変動が大きいVpm値を除外したり、前回学習値からの更新量を制限したりして算出した値(第2センサ基準値)を上限学習値としてもよい。

【0063】

また、ステップS20がNOの場合、ステップS22に進み、PMセンサ17の出力が異常であると判定する。このとき、PMセンサ17の出力異常を表す異常診断データ(ダイアグデータ)をEEPROM47に記憶する。

【0064】

一方、カウンタ値≧K2であり0点学習処理を実施する場合、ステップS23では、PM検出電圧Vpmを取得し、続くステップS24では、前記取得したPM検出電圧Vpmに基づいてPM燃焼除去後においてPM検出電圧Vpmが安定したか否かを判定する。ステップS24は、PM燃焼除去に伴いPM検出電圧Vpmが低下し、0点付近で収束したことを判定する処理であり、Vpmの変動量が所定以下となった場合にYESと判定される。ステップS24がYESの場合、ステップS25に進み、PM検出電圧Vpmが所定の異常判定値KE2以下であるか否かを判定する。なお、異常判定値KE2は、PM燃焼除去後においてPM検出電圧Vpmが所定の電圧レベルまで低下しない場合に異常有りと判定するためのしきい値である。

【0065】

ステップS25がYESの場合、ステップS26に進んで0点学習を実施する。このとき、現時点でのPM検出電圧Vpmを0点学習値とし、その0点学習値をEEPROM47に記憶する。なお、ステップS24及びS25で肯定判定された後に取得したPM検出電圧Vpmが第1センサ基準値に相当する。0点値学習に際しては、PM検出電圧Vpmが安定化した期間内で、同PM検出電圧Vpmの平均値又はなまし値を算出し、その算出した値(第1センサ基準値)を0点学習値とするとよい。或いは、他に比べて変動が大きいVpm値を除外したり、前回学習値からの更新量を制限したりして算出した値(第2センサ基準値)を上限学習値としてもよい。

【0066】

また、ステップS25がNOの場合、ステップS27に進み、PMセンサ17の出力が異常であると判定する。このとき、PMセンサ17の出力異常を表す異常診断データ(ダイアグデータ)をEEPROM47に記憶する。

【0067】

図5は、出力誤差学習処理をより具体的に説明するためのタイムチャートである。

【0068】

図5において、タイミングt1では、PM燃焼要求フラグがセットされ、それに伴いPMセンサ17のヒータ部35への通電が開始されることで、ヒータ抵抗が上昇する。タイミングt1では、燃焼実行カウンタのカウントアップが開始される。また、タイミングt1では、PMセンサ17(絶縁基板32)に堆積している堆積PMの温度上昇により電極間抵抗が小さくなり、それに伴いPM検出電圧Vpmが上昇する。

【0069】

タイミングt1〜t2は、ヒータ部35による加熱開始に伴い一対の検出電極36a,36b間の抵抗(PM抵抗)が減少した状態になる期間、すなわち、PM検出電圧Vpmが上昇して出力上限値付近で張り付いた状態になる期間であり、この期間において上限値学習が実施される。このとき、図中に一点鎖線で示すように正常値(実線)に対してPM検出電圧Vpmが小さくなる場合に、そのPM検出電圧Vpmが上限学習値として算出される。そして、タイミングt2では、燃焼実行カウンタがK1よりも大きくなり、上限値学習が完了したのに伴い上限学習終了フラグがセットされる。

【0070】

タイミングt2以降、堆積PMが燃焼除去されることにより、一対の検出電極36a,36b間の抵抗(PM抵抗)が増加側に変動し、PM検出電圧Vpmが0V付近まで一気に低下する。そして、タイミングt3では、燃焼実行カウンタがK2に達し、PM燃焼除去が完了したとしてPM燃焼終了フラグがセットされるとともに、0点学習が開始される。このとき、図中に一点鎖線で示すように正常値(実線)に対してPM検出電圧Vpmが大きくなる場合に、そのPM検出電圧Vpmが0点学習値として算出される。そして、タイミングt3では、0点学習の完了に伴い0点学習終了フラグがセットされる。

【0071】

なお、図5では説明の便宜上、PM検出電圧Vpmの上限値ずれと0点ずれとを同一チャートに示すが、これら上限値ずれと0点ずれとは常に同時に生じるものではなく、都度の事象に応じて各々個別に生じるものとなっている。また、図5では、PM燃焼中においてPM検出電圧VpmがKE1以上であり、かつPM燃焼除去後においてPM検出電圧VpmがKE2以下である正常時の挙動が示されている。

【0072】

その後、タイミングt4では、一連の強制燃焼処理が終了したとして、ヒータ通電がオフされるとともに、PM燃焼要求フラグがリセットされる。

【0073】

図6及び図7は、出力誤差学習値によるセンサ出力補正の具体的態様を示す図である。このうち、図6は、0点ずれ(正側の出力誤差)の補正について示し、図7は、上限値ずれ(負側の出力誤差)の補正について示す。図中、実線は、出力誤差が生じていない本来のセンサ出力特性を示し、破線は、出力誤差が生じている時のセンサ出力特性を示す。

【0074】

PMセンサ17の出力特性として、PM検出電圧Vpmは、PM検出部34でのPM堆積量に応じて変化し、出力誤差が生じていない場合には、図の実線に示すように、PM堆積量=0ではVpm=0であり、PM堆積量が増加するにつれてVpmが徐々に増加する。また、PM検出電圧Vpmは分圧回路を利用して検出される値であることから、Vpmの出力特性は非線形となっており、Vpmは、PM堆積量の増加に伴い電圧Vcc(5V)に徐々に近付いていき、やがてVccに達する直前の値で安定化する。

【0075】

さて、センサ出力が本来想定している値よりも大きめとなる出力誤差が生じている場合(図6の場合)には、その出力誤差を解消するべく、センサ出力特性に対して、Vpmを小さくする側の補正を行う。このとき、例えば図6(a)に示すように、0点学習処理によって取得した0点学習値をVpm補正値とし、PM堆積量全域に対し、VpmがそのVpm補正値だけ一律に小さくなるようにセンサ出力特性を補正する。

【0076】

あるいは、図6(b)に示すように、PM堆積量が0になる場合と、0よりも多い場合とで、0点学習値に基づいて異なるVpm補正値を算出し、その算出したVpm補正値に応じてセンサ出力特性の補正を実施してもよい。この場合、PM堆積量=0ではVpm補正量を0点学習値とし、PM堆積量が0よりも多いほどVpm補正量が0点学習値に対して小さくなるように、PM堆積量ごとにVpm補正量を定める。そして、各PM堆積量において、VpmがそのVpm補正値だけ小さくなるようにセンサ出力特性を補正する。

【0077】

また、センサ出力が本来想定している値よりも小さめとなる出力誤差が生じている場合(図7の場合)には、その出力誤差を解消するべく、センサ出力特性に対して、Vpmを大きくする側の補正を実施する。このとき、例えば図7(a)に示すように、上限値学習処理によって取得した上限学習値をVpm補正値とし、PM堆積量全域に対し、VpmがVpm補正値だけ一律に大きくなるようにセンサ出力特性を補正する。

【0078】

あるいは、図7(b)に示すように、PM堆積量に応じて異なるVpm補正値を算出し、その算出したVpm補正値によりセンサ出力特性の補正を実施してもよい。この場合、Vpmの安定化領域では、Vpm補正値を上限学習値とし、Vpmの安定化領域に対してPM堆積量が少なくなるほどVpm補正量を上限学習値よりも小さくし、PM堆積量=0でVpm補正量が0になるように、PM堆積量ごとにVpm補正量を定める。そして、各PM堆積量において、VpmがVpm補正値だけ大きくなるようにセンサ出力特性を補正する。

【0079】

以上詳述した本実施形態によれば、以下の優れた効果が得られる。

【0080】

PMの燃焼除去直後に取得したPM検出電圧Vpmに基づいて絶縁基板32からPMを除去した状態でのPM検出電圧Vpm(第1センサ基準値)を算出し、そのVpmを0点学習値として記憶する構成としたため、PMの燃焼除去後においてPM検出電圧Vpmが本来の値(PM堆積量=0に相当する値)とならない場合にもその誤差を把握できる。したがって、PM検出電圧Vpmに対して好適なる補正を実施できる。その結果、PMセンサ17の検出誤差を解消し、ひいてはPM堆積量を精度良く求めることができる。

【0081】

また、PMの燃焼中に取得したPM検出電圧Vpmに基づいてPM検出部34の抵抗が減少変化した状態でのPM検出電圧Vpm(第2センサ基準値)を算出し、そのVpmを上限学習値として記憶する構成としたため、PMの燃焼中においてPM検出電圧Vpmが本来の値(出力上限値)とならない場合にもその誤差を把握でき、PM検出電圧Vpmに対して好適なる補正を実施できる。

【0082】

特に本実施形態では、上限値学習及び0点学習の両方を実施するため、PMセンサ17の検出誤差が、PM堆積量=0に相当する側と出力上限値側とのいずれに生じた場合であっても対処することができる。

【0083】

PMセンサ17の信号出力手段として、PM検出部34とシャント抵抗42とにより形成される分圧回路40を備え、PM検出電圧Vpmが、PM検出部34とシャント抵抗42との中間点の電圧として出力される構成としたため、分圧回路40の回路誤差が原因でPMセンサ17の検出誤差が生じることが考えられるところ、その中間点電圧に基づいて出力誤差学習が実施されるため、回路誤差を含めてPMセンサ17の検出誤差を解消することができる。

【0084】

PM堆積量=0となる場合とそれよりも多い場合とで、0点学習値に基づいて異なる補正量によりPM検出電圧Vpmの補正を実施する構成とすることにより、0点学習値を用いる補正であっても、PM堆積量が大小異なる広い範囲内で適切な補正を実現することができる。

【0085】

また、PM検出電圧Vpmの補正に際し、上限学習値に基づいてPM堆積量に応じた異なる補正値を定める構成とすることにより、上限学習値を用いる補正であっても、PM堆積量が大小異なる広い範囲内で適切な補正を実現することができる。

【0086】

ヒータ部35の加熱によるPMの燃焼中又は燃焼除去直後に取得したPM検出電圧Vpmに基づいて異常診断を実施する構成としたため、PMセンサ17や回路部分での異常検出を実現できる。

【0087】

ヒータ部35による加熱開始後において、PM検出電圧VpmがPM検出部34の抵抗値が増加する側に変動しその変動量が所定以内になった時点で取得したPM検出電圧Vpmを0点学習値とする構成としたため、PMセンサ17の検出誤差が生じVpm=0にならない場合において、0点学習値を正確に求めることができる。

【0088】

また同様に、ヒータ部35による加熱開始後において、PM検出電圧VpmがPM検出部34の抵抗値が減少する側に変動しその変動量が所定以内になった時点で取得したPM検出電圧Vpmを上限学習値とする構成としたため、PMセンサ17の検出誤差が生じVpmが出力上限値にならない場合において、上限学習値を正確に求めることができる。

【0089】

(他の実施形態)

本発明は上記実施形態の記載内容に限定されず、例えば次のように実施されてもよい。

【0090】

・上限値学習に際し、PMの強制燃焼の実施期間において、ピークホールド処理によりPM検出電圧Vpmの最大値Vmaxを取得し、そのPM検出電圧Vpmの最大値Vmaxに基づいて上限学習値を算出する構成としてもよい。この場合、PM検出電圧Vpmが出力上限値付近で張り付いた状態になる前のセンサ出力や、PM検出部34の抵抗値が増加する側に減少した後のセンサ出力に基づき上限値学習が実施されるのを回避することができ、センサ検出値の補正をより適切に行う上で好ましい。

【0091】

・上記実施形態では、信号出力回路として図3に示す分圧回路40を用いたが、これを変更してもよい。例えば、分圧回路を構成するPM検出部34とシャント抵抗42との接続を逆にし、PM検出部34をローサイド、シャント抵抗42をハイサイドに設ける構成としてもよい。本構成では、PM検出電圧Vpmは次の(2)式で求められることとなる。

Vpm=5V×Rpm/(Rs+Rpm) …(2)

なお、RpmはPM検出部34の抵抗値、Rsはシャント抵抗42の抵抗値(例えば5kΩ)である。

【0092】

かかる場合、PM堆積量が0(又は略0)であればVpm=5Vとなる。この5Vが0点に相当する。また、PM堆積によりPM検出部34の抵抗値Rpmが例えば1kΩまで低下すると、Vpm=0.83Vとなる。分圧回路40の電圧範囲が0〜5Vであり、0〜0.83Vは、PM強制燃焼中におけるPM検出電圧Vpmの変化領域となっている。

【0093】

・0点学習に際し、燃焼実行カウンタがK2以上であること、及びPM燃焼除去後においてPM検出電圧Vpmが安定したこと、のいずれかの条件が成立した場合に、PMの燃焼除去直後であるとして、0点学習を実行する構成としてもよい。

【0094】

・燃焼実行カウンタがK1以下であること、及びヒータ部35による加熱開始後においてPM検出電圧Vpmの上昇後にPM検出電圧Vpmが安定したこと、のいずれかの条件が成立した場合に上限値学習を実行する構成としてもよい。

【0095】

・ヒータ抵抗値を算出するヒータ抵抗算出手段を設け、算出したヒータ抵抗値に基づいてPMの燃焼中又は燃焼除去直後であることを判定して、0点学習又は上限値学習を実行する構成とする。ヒータ抵抗算出手段は、例えば、ヒータ通電時におけるヒータ抵抗電圧(バッテリ電圧)とヒータ電流とを検出し、それらの検出値に基づいてヒータ抵抗値を算出するものである。この場合、ヒータ部35によるPMの加熱開始後において、ヒータ抵抗値が減少側に変化した場合に、PMの燃焼除去直後であるとして、PM検出電圧Vpmを取得して0点学習を実行する。また、ヒータ部35によるPMの加熱開始後にヒータ抵抗の検出値が増加側に変化した場合に、PMの燃焼中であるとして、PM検出電圧Vpmを取得して上限値学習を実行する。

【0096】

・ヒータ部35の通電開始からの電力量を算出し、その電力量に基づいてPMの燃焼除去直後であることを判定して0点学習を実行する構成としてもよい。また、上記の電力量に基づいてPMの燃焼中であることを判定して上限値学習を実行する構成としてもよい。

【0097】

・排気通路においてPMセンサ17の下流側に、センサ素子温度又は排ガス温度を検出する手段(センサ等)を設け、その検出温度に基づいてPM燃焼中であることを判定して上限値学習を実行する。または、検出温度に基づいてPMの燃焼除去直後であることを判定して0点学習を実行する。このとき、検出温度が上昇しているか又は所定の高温度以上の場合にPM燃焼中であると判定し、検出温度が降下している場合にPM燃焼除去直後であると判定する。

【0098】

・PMの燃焼中又は燃焼除去直後に取得したPM検出電圧Vpmの変動量に基づいて、PMセンサ17の異常診断を実施する構成としてもよい。このとき、PM検出電圧Vpmの変動量が判定値以上である場合に異常有りと判定する。

【0099】

・PM検出電圧Vpmが異常判定値KE2以下であるか否かにかかわらず、0点学習を実行する構成としてもよい。この場合、0点学習処理により取得した0点学習値に基づいて、PMセンサ17の異常診断を実施する構成としてもよく、具体的には、0点学習値が、予め設定した製品バラつき範囲から外れる場合に、PMセンサ17の異常有りと判定する構成としてもよい。

【0100】

・PM検出電圧Vpmが異常判定値KE1以上であるか否かにかかわらず、上限値学習を実行する構成としてもよい。この場合、上限値学習処理により取得した上限学習値に基づいて、PMセンサ17の異常診断を実施する構成としてもよく、具体的には、上限学習値が、予め設定した製品バラつき範囲から外れる場合に、PMセンサ17の異常有りと判定する構成としてもよい。

【0101】

・上記実施形態では、PM強制燃焼のための加熱手段として、絶縁基板32と一体にヒータ部35を設ける構成としたが、PMセンサ17の周囲ガスの温度(例えば、エンジン排気管内の温度)をPMの燃焼温度まで上昇させる構成としてもよい。この場合、例えば、エンジンの燃焼制御により排気温度を上昇させる構成や、ヒータ部35とは別の加熱手段(ヒータ等)を排気管に設ける構成とする。

【0102】

・エンジン排気管にPMを捕集するためのPMフィルタを設け、その下流側又は上流側の少なくともいずれかにPMセンサを設けた構成において、PMセンサの検出値に基づいてPMフィルタの再生タイミングを制御する構成としてもよい。また、PMセンサの検出値に基づいて、PMフィルタの故障診断を実施する構成としてもよい。

【0103】

・上記実施形態では、直噴式ガソリンエンジンについての適用を例示したが、他の形式のエンジンにも適用できる。例えば、ディーゼルエンジン(特に、直噴式ディーゼルエンジン)に適用することとし、ディーゼルエンジンの排気管に設けられたPMセンサについて本発明を用いることも可能である。また、エンジンの排気以外のガスを対象としてPM量を検出するものであってもよい。

【符号の説明】

【0104】

11…エンジン、17…PMセンサ(粒子状物質検出センサ)、20…ECU、32…絶縁基板(被付着部)、34…PM検出部、35…ヒータ部(加熱手段)、36a,36b…検出電極(対向電極)、40…分圧回路(信号出力回路)、44…マイコン(加熱手段、学習手段、補正手段)。

【特許請求の範囲】

【請求項1】

ガス中に含まれる導電性の粒子状物質を付着させる被付着部と、前記被付着部に互いに離間して設けられる一対の対向電極とを有し、前記一対の対向電極間の抵抗値に応じた検出信号を出力する粒子状物質検出センサに適用され、該粒子状物質検出センサによるセンサ検出値に基づいて前記粒子状物質の付着量を算出するセンサ制御装置において、

前記被付着部に付着した粒子状物質を燃焼除去させるべく前記被付着部を加熱する加熱手段と、

前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記被付着部から前記粒子状物質を除去した状態での前記センサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶する学習手段と、

前記学習手段により記憶した第1センサ基準値に基づいて、前記センサ検出値について補正を実施する補正手段と、

を備えることを特徴とするセンサ制御装置。

【請求項2】

前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路を備え、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第1センサ基準値を算出する請求項1に記載のセンサ制御装置。

【請求項3】

前記補正手段は、前記粒子状物質の付着量がゼロとなる場合とそれよりも多くなる場合とで前記第1センサ基準値に基づいて異なる補正値を算出し、該補正値により前記補正を実施する請求項2に記載のセンサ制御装置。

【請求項4】

前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える請求項1乃至3のいずれか一項に記載のセンサ制御装置。

【請求項5】

前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が増加する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第1センサ基準値を算出する請求項1乃至4のいずれか一項に記載のセンサ制御装置。

【請求項6】

前記粒子状物質検出センサには信号出力回路が接続され、該信号出力回路により所定出力範囲内で前記センサ検出値が変化可能となっており、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記一対の対向電極間の抵抗が減少変化した状態での前記センサ検出値である第2センサ基準値を算出してその第2センサ基準値を第2学習値として記憶し、

前記補正手段は、前記学習手段に記憶した前記第1センサ基準値又は前記第2センサ基準値に基づいて、前記センサ検出値について補正を実施する請求項1乃至5のいずれか一項に記載のセンサ制御装置。

【請求項7】

前記信号出力回路は、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路であり、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第2センサ基準値を算出する請求項6に記載のセンサ制御装置。

【請求項8】

前記補正手段は、前記第2センサ基準値に基づいて前記粒子状物質の付着量に応じた異なる補正値を算出し、該補正値により前記補正を実施する請求項7に記載のセンサ制御装置。

【請求項9】

前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える請求項6乃至8のいずれか一項に記載のセンサ制御装置。

【請求項10】

前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が低下する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第2センサ基準値を算出する請求項6乃至9のいずれか一項に記載のセンサ制御装置。

【請求項1】

ガス中に含まれる導電性の粒子状物質を付着させる被付着部と、前記被付着部に互いに離間して設けられる一対の対向電極とを有し、前記一対の対向電極間の抵抗値に応じた検出信号を出力する粒子状物質検出センサに適用され、該粒子状物質検出センサによるセンサ検出値に基づいて前記粒子状物質の付着量を算出するセンサ制御装置において、

前記被付着部に付着した粒子状物質を燃焼除去させるべく前記被付着部を加熱する加熱手段と、

前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記被付着部から前記粒子状物質を除去した状態での前記センサ検出値である第1センサ基準値を算出してその第1センサ基準値を第1学習値として記憶する学習手段と、

前記学習手段により記憶した第1センサ基準値に基づいて、前記センサ検出値について補正を実施する補正手段と、

を備えることを特徴とするセンサ制御装置。

【請求項2】

前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路を備え、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第1センサ基準値を算出する請求項1に記載のセンサ制御装置。

【請求項3】

前記補正手段は、前記粒子状物質の付着量がゼロとなる場合とそれよりも多くなる場合とで前記第1センサ基準値に基づいて異なる補正値を算出し、該補正値により前記補正を実施する請求項2に記載のセンサ制御装置。

【請求項4】

前記加熱手段の加熱による粒子状物質の燃焼除去直後に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える請求項1乃至3のいずれか一項に記載のセンサ制御装置。

【請求項5】

前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が増加する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第1センサ基準値を算出する請求項1乃至4のいずれか一項に記載のセンサ制御装置。

【請求項6】

前記粒子状物質検出センサには信号出力回路が接続され、該信号出力回路により所定出力範囲内で前記センサ検出値が変化可能となっており、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記一対の対向電極間の抵抗が減少変化した状態での前記センサ検出値である第2センサ基準値を算出してその第2センサ基準値を第2学習値として記憶し、

前記補正手段は、前記学習手段に記憶した前記第1センサ基準値又は前記第2センサ基準値に基づいて、前記センサ検出値について補正を実施する請求項1乃至5のいずれか一項に記載のセンサ制御装置。

【請求項7】

前記信号出力回路は、前記一対の対向電極間の抵抗である電極間抵抗と所定のシャント抵抗と電源部とを有してなる分圧回路であり、前記センサ検出値が、前記電極間抵抗と前記シャント抵抗との中間点の電圧として出力されるものであり、

前記学習手段は、前記加熱手段の加熱による粒子状物質の燃焼中に前記中間点の電圧を取得し、該取得した中間点電圧に基づいて前記第2センサ基準値を算出する請求項6に記載のセンサ制御装置。

【請求項8】

前記補正手段は、前記第2センサ基準値に基づいて前記粒子状物質の付着量に応じた異なる補正値を算出し、該補正値により前記補正を実施する請求項7に記載のセンサ制御装置。

【請求項9】

前記加熱手段の加熱による粒子状物質の燃焼中に前記センサ検出値を取得し、該取得したセンサ検出値に基づいて異常診断を実施する異常診断手段を備える請求項6乃至8のいずれか一項に記載のセンサ制御装置。

【請求項10】

前記学習手段は、前記加熱手段による加熱開始後において、前記センサ検出値が前記一対の対向電極間の抵抗値が低下する側に変動しその変動量が所定以内となった時点で前記センサ検出値を取得し、該取得したセンサ検出値に基づいて前記第2センサ基準値を算出する請求項6乃至9のいずれか一項に記載のセンサ制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−37371(P2012−37371A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−177511(P2010−177511)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]